Принцип работы двигателя внутреннего сгорания: дизель, бензин

Несмотря на постоянно появляющуюся информацию об изобретении новых, современных, более экономичных и экологичных, видов силовых агрегатов, двигатель внутреннего сгорания еще долго не сдаст свои позиции основной «рабочей лошадки» мирового автопрома. Вот уже более сотни лет именно двигатель внутреннего сгорания работает, приводя в движение миллионы как легковых, так и грузовых автомобилей по всему миру

Уникальное изобретение

Если задать в поисковик вопрос о том, кто является изобретателем ДВС, можно получить добрый десяток имен. Действительно, на заре автомобилестроение над созданием практичного мотора бились десятки пытливых умов. И не столь важно, кто оформил патент первым, а кто опоздал на пару месяцев. Главное – результат вышел на славу.

Компактный, простой в конструкции но в то же время обладающий хорошим КПД, ДВС оставил далеко позади остальных «конкурентов» в праве именоваться двигателем прогресса нового столетия.

Что такое двигатель внутреннего сгорания

Предназначение любого теплового силового агрегата – превратить энергию топлива в полезную механическую работу. В ДВС сгорают жидкие или газообразные углеводороды: бензин, дизельное топливо или природный газ.

Как это происходит? В специальных «отверстиях» в корпусе (цилиндрах) расположены поршни – металлические «стаканы». Днище детали ориентировано вверх, а снизу, через кривошипно-шатунный механизм, она соединена с коленвалом.

Герметичность достигается поршневыми кольцами, не допускающими проникновение газов между стенками цилиндра и поршнем.

Все двигатели внутреннего сгорания имеют одинаковые этапы работы:

- впуска;

- сжатия;

- горение;

- расширения;

- выпуска.

Для того, чтобы разобраться в процессе, стоит рассмотреть как работает бензиновый двигатель – самый распространенный в автомобилях.

Как работает бензиновый двигатель

Перемещение поршня в цилиндре ограничивается двумя крайними положениями – верхней и нижней мертвыми точками (ВМТ и НМТ).

Первый такт начинается с того, что при движении поршня вниз открывается впускной клапан, в который подается приготовленная карбюратором (вариант – в инжекторе) воздушно-бензиновая смесь.

Во время обратного хода топливо сжимается, а когда снова начинается движение вниз, смесь зажигается высоковольтной искрой. Взрыв отталкивает поршень вниз, в результате чего проворачивается коленвал.

Во время последнего такта отработавшиеся газы удаляются через открывшийся выпускной клапан.

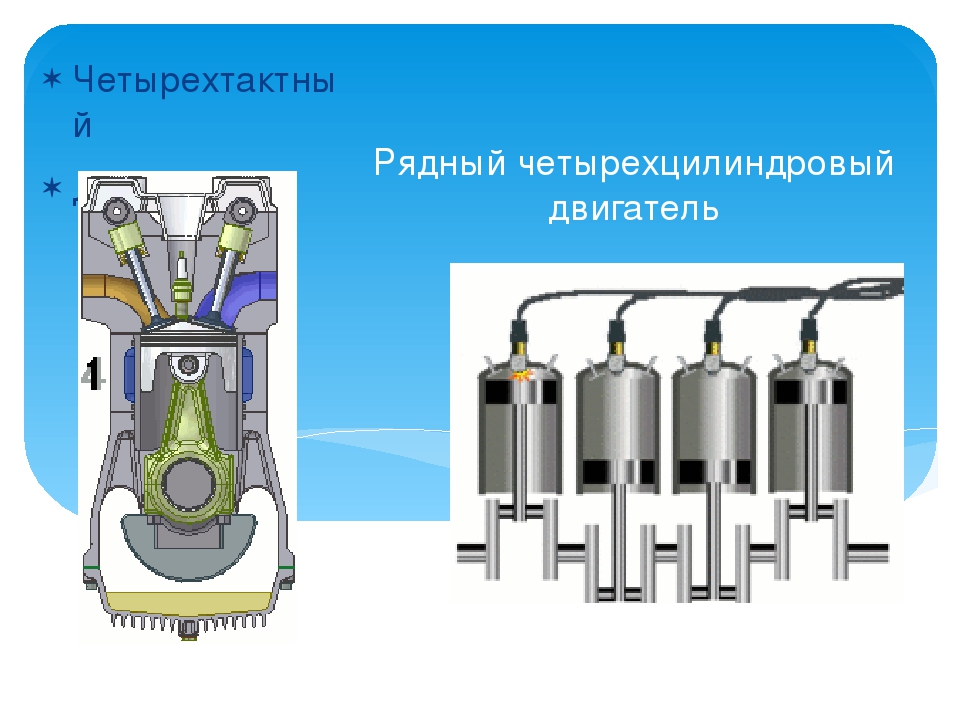

Такой двигатель называют четырехтактных – по числу перемещений. Автомобильный двигатель работает непрерывно, поэтому содержит как минимум четыре цилиндра. Вспомогательные ходы в одних обеспечиваются рабочими тактами в других.

Как открываются клапаны

Для обеспечения процесса важно точное открывание и закрывание впускных и выпускных клапанов. За эту работу отвечает газораспределительный механизм.

За эту работу отвечает газораспределительный механизм.

Через шкив ГРМ «синхронизирован» с коленвалом, что позволяет открывать каналы в нужные такты (при определенном положении поршней).

При вращении кулачок распредвала давит на коромысло, которое открывает клапан. Когда кулачок проворачивается, отверстие закрывается с помощью пружины.

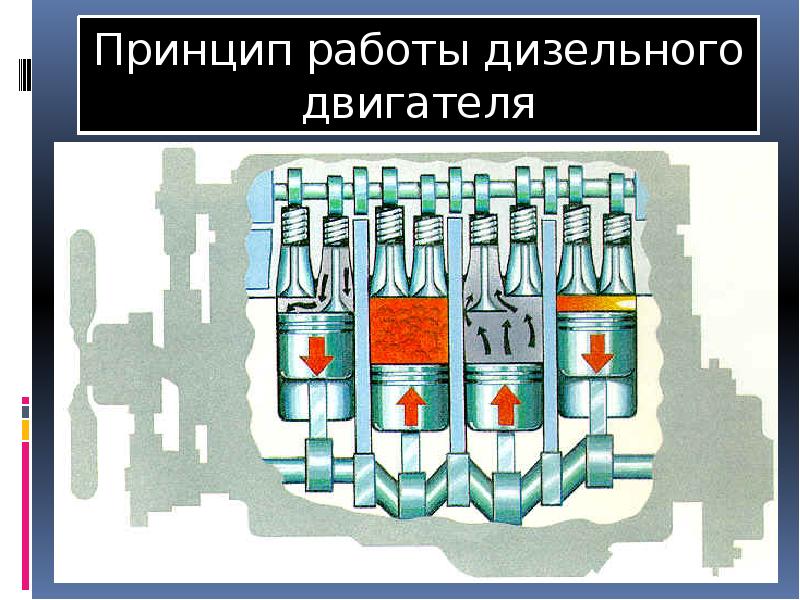

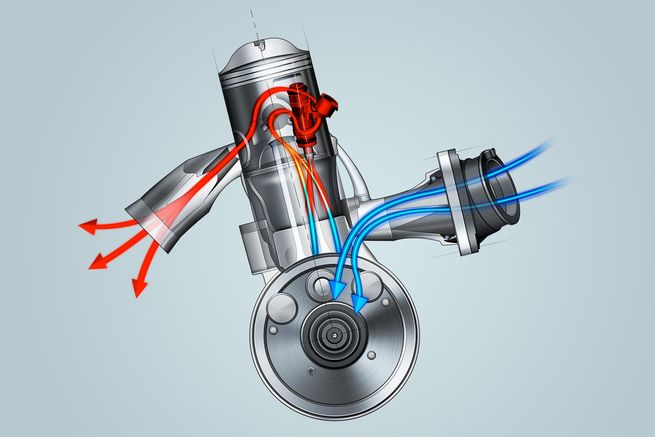

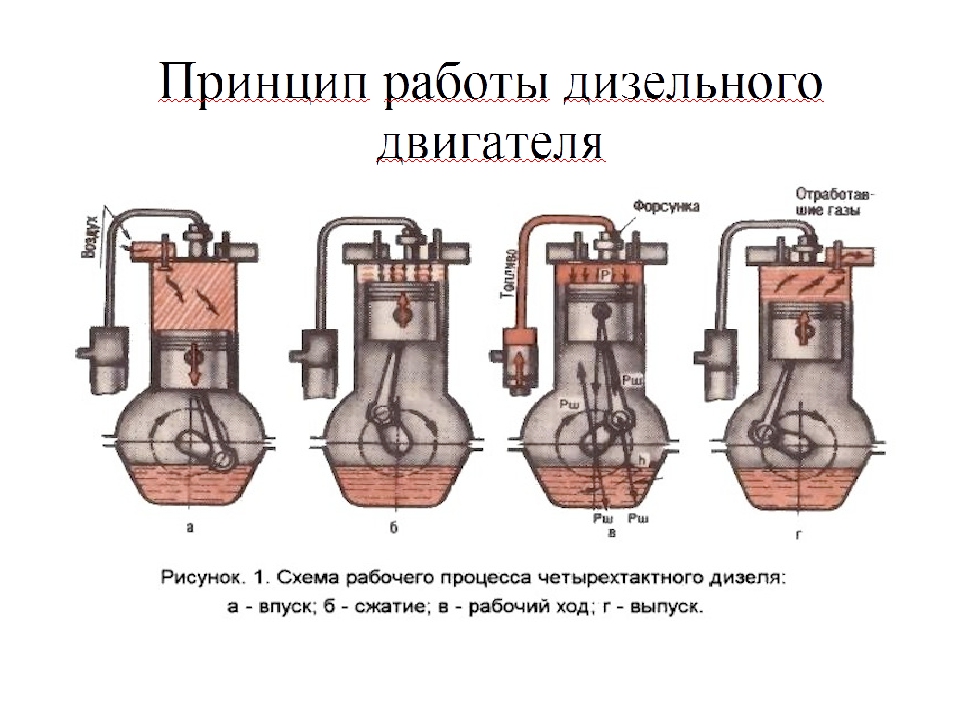

Особенности дизеля

Аналогичные такты имеет и дизельный двигатель, единственное различие которого в том, как работает воспламенение. Здесь топливо и воздух подаются отдельно. Именно последний при сжатии выделяет тепло, воспламеняющее горючее.

Все для ремонта и обслуживаия бензиновых и дизельных двигателей ищитена страницах fortunaavto.com.ua!

Принцип работы и рабочие циклы двигателя автомобиля (ДВС)

На автомобилях устанавливают двигатели внутреннего сгорания (ДВС), у которых топливо сгорает внутри цилиндра. В основу положено свойство газов расширяться при нагревании. Рассмотрим принцип работы двигателя и его рабочие циклы.

Рассмотрим принцип работы двигателя и его рабочие циклы.

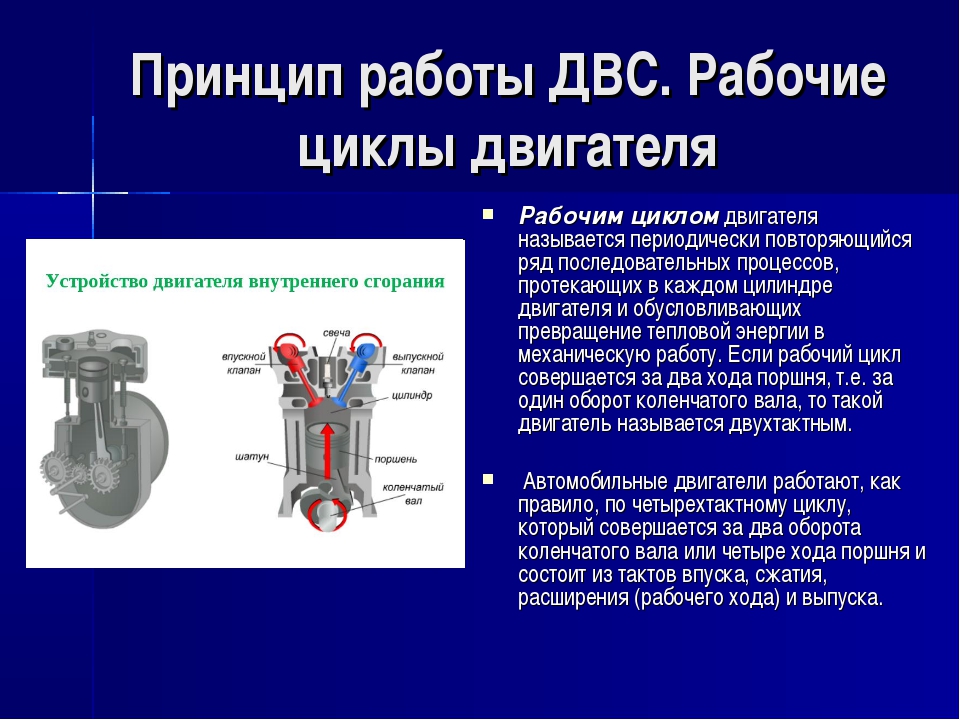

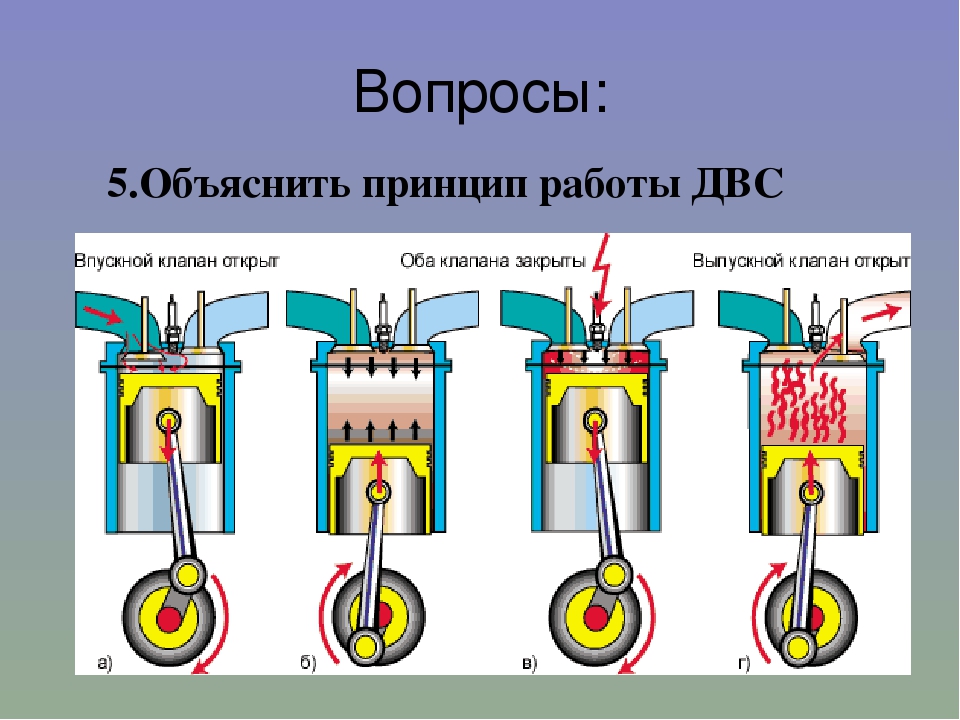

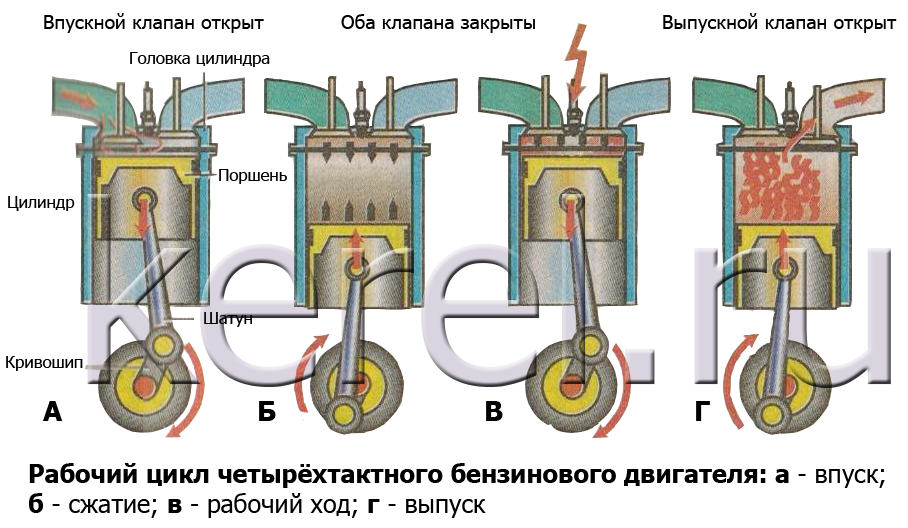

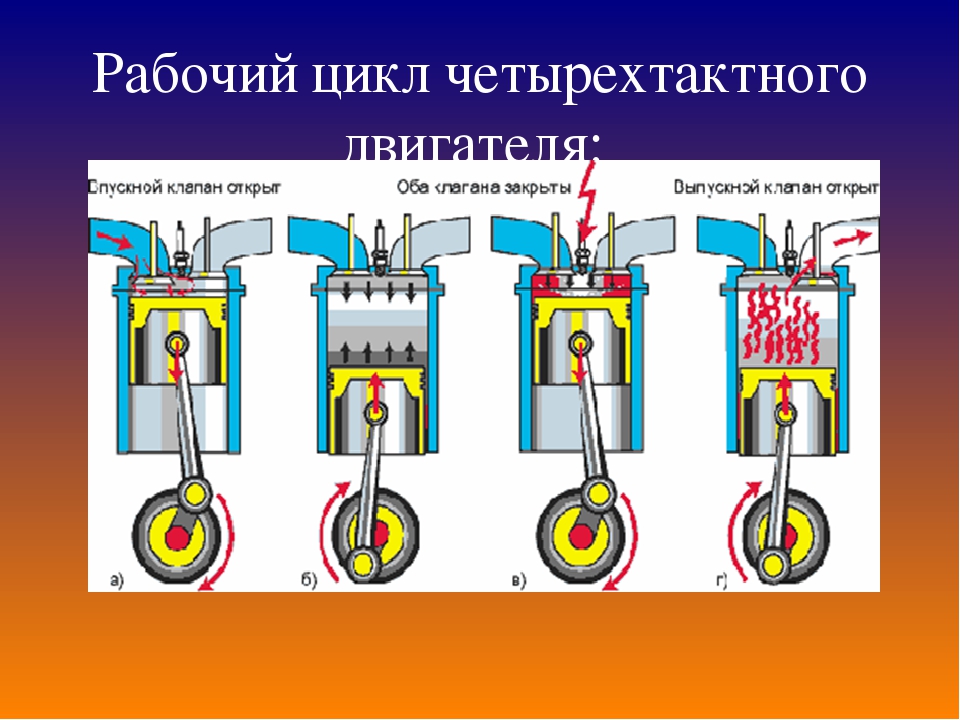

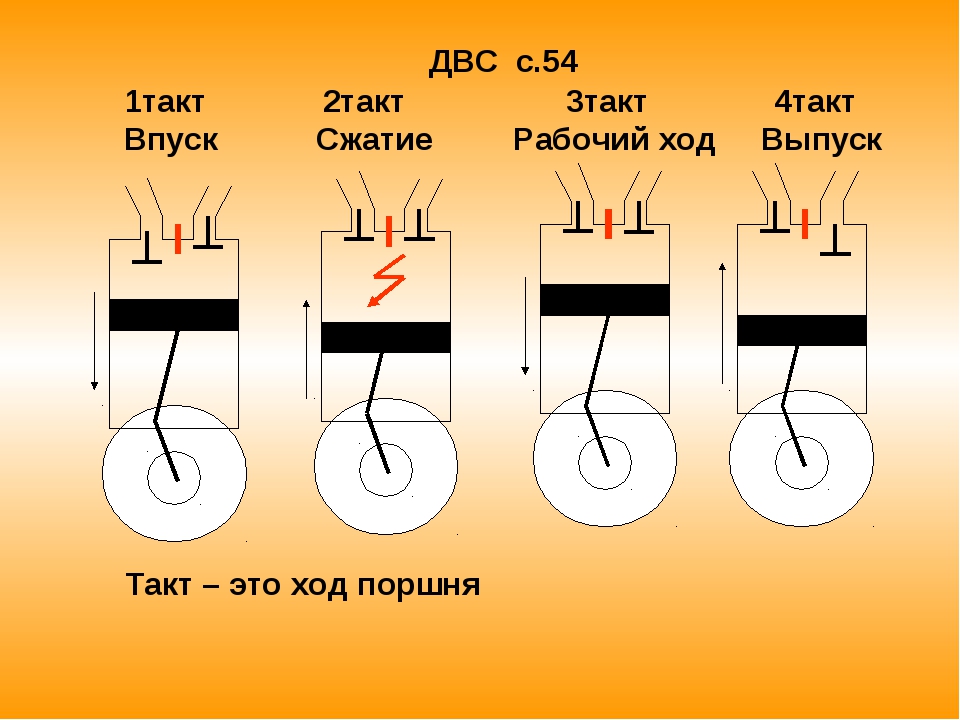

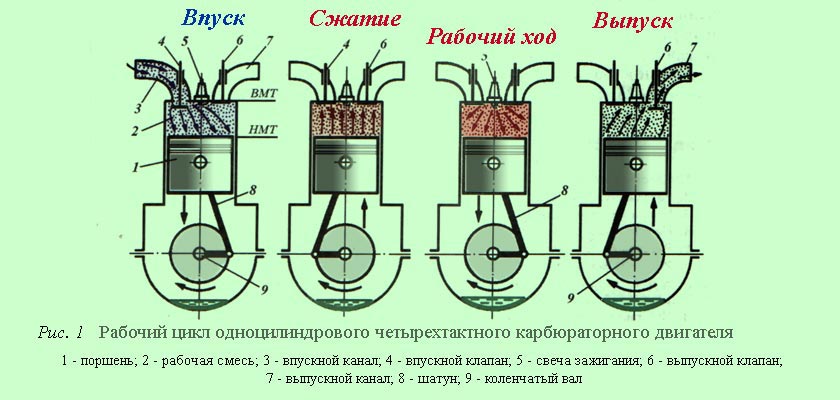

Рабочий цикл четырехтактного бензинового двигателя

Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу. Если рабочий цикл совершается за два хода поршня, т.е. за один оборот коленчатого вала, то такой двигатель называется двухтактным. Автомобильные двигатели работают, как правило, по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения (рабочего хода) и выпуска.Принцип работы ДВС — схематично

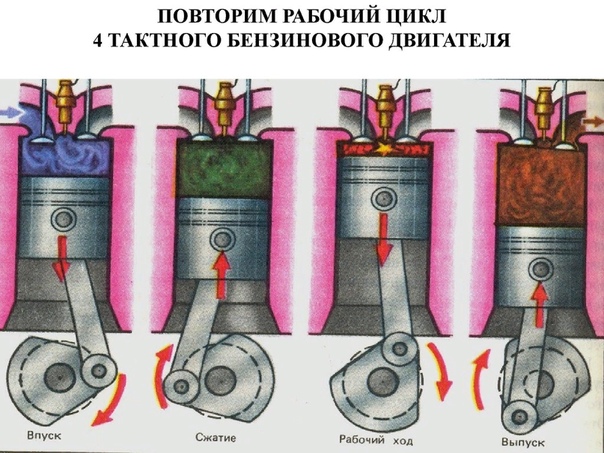

1. Впуск

По мере того, как коленчатый вал двигателя делает первый полуоборот, поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разряжение, вследствие чего свежий заряд горючей смеси, состоящий из паров бензина и воздуха, засасывается через впускной газопровод в цилиндр и, смешиваясь с остаточными отработавшими газами, образует рабочую смесь.

В цилиндре создается разряжение, вследствие чего свежий заряд горючей смеси, состоящий из паров бензина и воздуха, засасывается через впускной газопровод в цилиндр и, смешиваясь с остаточными отработавшими газами, образует рабочую смесь.2. Сжатие

После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала (второй полуоборот) поршень перемещается от НМТ к ВМТ при закрытых клапанах. По мере уменьшения объема температура и давление рабочей смеси повышаются.3. Расширение или рабочий ход

В конце такта сжатия рабочая смесь воспламеняется от электрической искры и быстро сгорает, вследствие чего температура и давление образующихся газов резко возрастает, поршень при этом перемещается от ВМТ к НМТ. В процессе такта расширения шарнирно связанный с поршнем шатун совершает сложное движение и через кривошип приводит во вращение коленчатый вал. При расширении газы совершают полезную работу, поэтому ход поршня при третьем полуобороте коленчатого вала называют рабочим ходом.

4. Выпуск

При четвертом полуобороте коленчатого вала поршень перемещается от НМТ к ВМТ. При этом выпускной клапан открыт, и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной газопровод.Рабочий цикл четырехтактного дизеля

В отличие от бензинового двигателя, при такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600оС. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Впуск

При движении поршня от ВМТ к НМТ вследствие образующегося разряжения из воздушного фильтра в цилиндр через открытый впускной клапан поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0.08 — 0.095 МПа, а температура 40 — 60°С.Сжатие

Поршень движется от НМТ к ВМТ; впускной и выпускной клапаны закрыты, вследствие этого перемещающийся вверх поршень сжимает поступивший воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. При ходе поршня к ВМТ цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом.

Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. При ходе поршня к ВМТ цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом.Расширение или рабочий ход

Впрыснутое в конце такта сжатия топливо, перемешиваясь с нагретым воздухом, воспламеняется, и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. При этом максимальное давление газов достигает 6 — 9 МПа, а температура 1800 — 2000°С. Под действием давления газов поршень перемещается от ВМТ в НМТ — происходит рабочий ход. Около НМТ давление снижается до 0.3 — 0.5 МПа, а температура до 700 — 900оС.Выпуск

Поршень перемещается от НМТ в ВМТ и через открытый выпускной клапан отработавшие газы выталкиваются из цилиндра. Давление газов снижается до 0.11 — 0.12 МПа, а температура до 500-700

Принцип работы многоцилиндровых двигателей

На автомобилях устанавливают многоцилиндровые двигатели. Чтобы многоцилиндровый двигатель работал равномерно, такты расширения должны следовать через равные углы поворота коленчатого вала (т. е. через равные промежутки времени).Последовательность чередования одноименных тактов в цилиндрах называют порядком работы двигателя. Порядок работы большинства четырехцилиндровых двигателей 1-3-4-2 или 1-2-4-3. Значит после рабочего хода в первом цилиндре следующий происходит в третьем, затем в четвертом и, наконец, во втором цилиндре. Определенная последовательность соблюдается и в других многоцилиндровых двигателях. Диаграмма работы двигателя по схеме 1-2-4-3

Многоцилиндровые двигатели бывают рядными и V-образными. В рядных двигателях цилиндры расположены вертикально, а в V-образных — под углом. Последние характеризуются меньшей габаритной длиной по сравнению с первыми. Современные восьмицилиндровые двигатели выполняют двухрядными с V-образным расположением цилиндров.

Принцип работы ДВС

Мы уже писали более подробно об устройстве двигателя автомобиля. Если вкратце, поршневой двигатель состоит из корпуса, отдельных механизмов, а также впускной, выпускной, топливной систем и систем зажигания, охлаждения, смазки и управления. Итак, как работает сочетание поршня, шатуна, цилиндра, коленчатого вала и других деталей двигателя?

Рабочий цикл ДВС

Рабочим циклом любого мотора является ряд процессов, которые последовательно происходят в каждом его цилиндре.

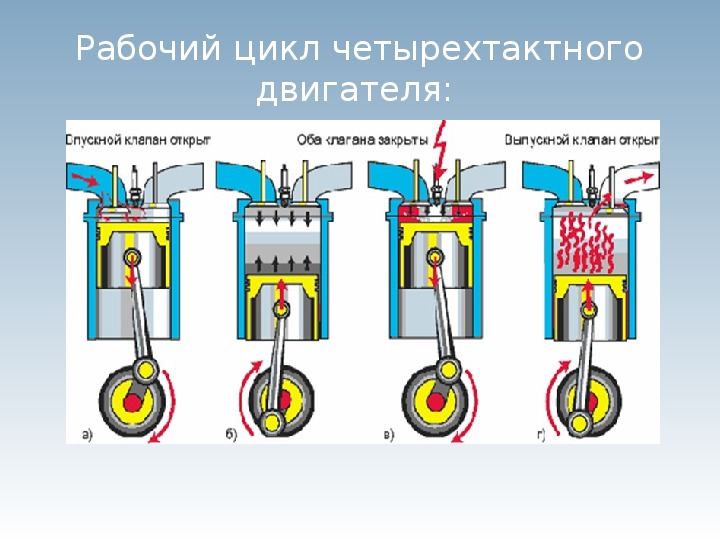

Разберем принцип действия на четырехтактном бензиновом двигателе.

Процесс, который осуществляется за время, когда поршень движется от верхней мертвой точки по направлению к нижней, называют тактом. Полный рабочий цикл происходит за два полных оборота коленчатого вала, что составляет четыре такта.

- Впуск.

В первом такте «впуска» поршень из максимальной верхней точки опускается вниз – к нижней. Объем пространства в цилиндре над поршнем возрастает (увеличивается), создается разрежение, впускной клапан одновременно открывается и в пространство цилиндра из впускного канала засасывается горючая смесь.

- Сжатие.

В рамках второго такта двигающийся поршень (за счет работы других цилиндров) поднимается к ВМТ, канал закрывается впускным клапаном и горючая смесь сжимается. - Рабочий ход (расширение).

В такте расширения между электродами, размещенной в головке цилиндра, свечи зажигания, проскакивает искра. Она воспламеняет горючую смесь, из-за чего образуется волна давления, которая отталкивает поршень, заставляя его воздействовать на шатун и передавать механическое усилие шатунной шейке коленвала. - Выпуск.

В последнем такте выпуска поршень возвращается к исходному состоянию, т.е. движется опять вверх. Открывается выпускной клапан, а отработанные газы по соответствующему каналу выходят из цилиндра.

Этим завершается один рабочий цикл двигателя. И в этой точке начинается следующий.

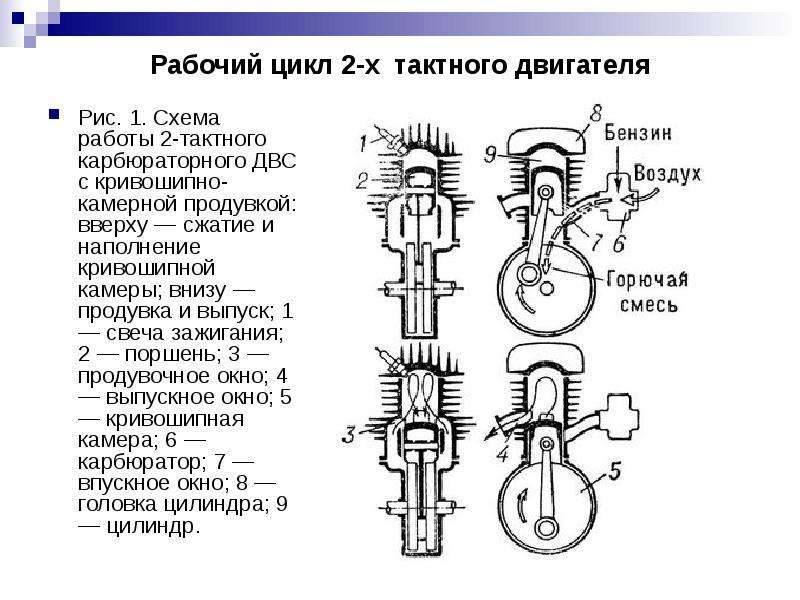

Кроме четырехтактных, существуют также двухтактные двигатели. В них рабочий цикл проходит за счет такта сжатия и последующего рабочего хода. В сфере автомобилестроения в наше время они не применяются.

Чем отличаются дизельные моторы?

В дизельных двигателях отсутствует электромагнитная форсунка. Горючее воспламеняется без дополнительных поджигающих устройств, а именно, без свечей зажигания. Вместо системы зажигания в головке цилиндра находится форсунка высокого давления.

На такте «впуска» поршень, двигаясь вниз, втягивает в цилиндр не горючую смесь, а просто чистый воздух.

В такте сжатия воздух настолько сильно сжимается поршнемю что его температура превышает 700 °С. При такой температуре дизельное горючее, которое впрыскивается форсункой (в момент максимального сжатия воздуха), воспламеняется. Аналогично предыдущему варианту, взрыв формирует волну, которая отталкивает поршень к нижней мертвой точке. Этот процесс и есть тактом «расширения» (или рабочим ходом). Такт «выпуска» полностью воспроизводит вышеописанный такт в бензиновом моторе. Один рабочий цикл двигателя завершен, затем все такты повторяются, формируя следующий цикл.

Последовательность рабочих процессов в цилиндрах двигателя

В каждый момент времени в разных цилиндрах происходят разные такты. Чередование или последовательность одних и тех же тактов в разных цилиндрах называют порядком работы двигателя. Как правило, он определяется по такту «рабочего хода». Например, четырехцилиндровый двигатель с порядком работы 1-3-4-2 – это вид мотора, рабочий ход (расширение) в цилиндрах которого происходит сначала в первом цилиндре, потом в третьем, в четвертом и наконец – во втором.

Чередование или последовательность одних и тех же тактов в разных цилиндрах называют порядком работы двигателя. Как правило, он определяется по такту «рабочего хода». Например, четырехцилиндровый двигатель с порядком работы 1-3-4-2 – это вид мотора, рабочий ход (расширение) в цилиндрах которого происходит сначала в первом цилиндре, потом в третьем, в четвертом и наконец – во втором.

Есть 4-цилиндровые двигатели с порядком работы 1-2-4-3, 6-цилиндровые – с порядком работы 1-5-3-6-2-4, 8-цилиндровые – с порядком работы 1-5-4-8-6-3-7-2 и другие.

Особенности компоновки цилиндров

Если цилиндры располагаются в один ряд, такие двигатели называются рядными.

Если на одной шатунной шейке коленчатого вала разместить (закрепить нижнюю разъемную головку) по два шатуна под углом 90° один к другому, такой вид мотора называется V-образным. Он будет в два раза короче. А если по два поршня на одной шатунной шейке разместить напротив друг друга, то получим оппозитный двигатель.

На самом деле, рабочий цикл двигателя и вращение коленчатого вала происходят не так уж медленно. На панели приборов, есть шкала тахометра, которая показывает, с какой частотой в одну минуту вращается коленвал (значение, которое видим на шкале, нужно умножить на 100). На прогретом моторе это частота вращения порядка 700-900 оборотов в минуту. Если двигатель не прогрет, частота вращения составляет около 1300-1400 (так называемые, прогревочные обороты). По мере прогревания она падает до нормы. Для того, чтобы переключить передачи с меньших на большие, мотор раскручивается от 2500-3500 оборотов. Если же нажимать на педаль газа, так, чтобы стрелка тахометра заходила на красную линию, то на форсунку просто прекращается подача топлива.

На панели приборов, есть шкала тахометра, которая показывает, с какой частотой в одну минуту вращается коленвал (значение, которое видим на шкале, нужно умножить на 100). На прогретом моторе это частота вращения порядка 700-900 оборотов в минуту. Если двигатель не прогрет, частота вращения составляет около 1300-1400 (так называемые, прогревочные обороты). По мере прогревания она падает до нормы. Для того, чтобы переключить передачи с меньших на большие, мотор раскручивается от 2500-3500 оборотов. Если же нажимать на педаль газа, так, чтобы стрелка тахометра заходила на красную линию, то на форсунку просто прекращается подача топлива.

На этом о принципе работы – всё. Послушных Вам автомобилей и добрых дорог! Ознакомьтесь с полным списком оборудования для СТО в нашем каталоге.

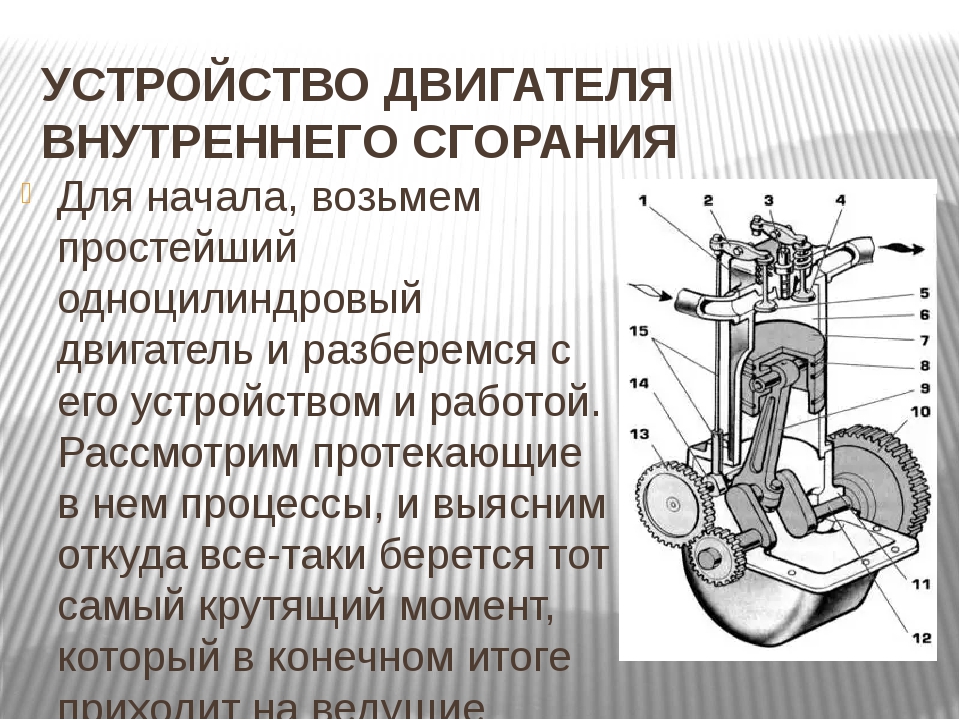

Устройство и принцип работы двигателя внутреннего сгорания

Для того, чтобы понять принцип работы ГРМ, нужно иметь некоторые представления о самом двигателе и его строении. Давайте разберемся со всем более подробно:

Давайте разберемся со всем более подробно:

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л. с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания. Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Современные двигатели могут иметь до 16 и более цилиндров.

Бензиновый двигатель внутреннего сгорания: принцип работы

В основе принципа работы любого двигателя внутреннего сгорания лежит воспламенение небольшого количества топлива, обязательно высокоэнергетического, в небольшом замкнутом пространстве. При этом выделяется большое количество энергии, в виде теплового расширения нагретых газов. Так как давление под поршнем равно нормальному атмосферному, а компрессия в цилиндре намного превышает его, то под действием разницы давлений поршень совершает движение.

Бензиновый двигатель внутреннего сгорания: принцип работыДля того чтобы двигатель внутреннего сгорания постоянно производил полезную механическую энергию, камеру сгорания цилиндра необходимо циклично заполнять новыми дозами воздушно-топливной смеси. В результате, поршень приводит в действие коленчатый вал, который и придает движение колесам автомобиля.

Двигатели почти всех современных автомобилей являются четырёхтактными по своему циклу работы, и энергия, полученная от сжигания бензина, почти полностью преобразовывается в полезную. Цикл Отто, так называется подобный принцип, по имени Николауса Отто, изобретателя двигателя внутреннего сгорания (1867 год).

Цикл Отто, так называется подобный принцип, по имени Николауса Отто, изобретателя двигателя внутреннего сгорания (1867 год).

Схема работы бензинового двигателя внутреннего сгорания:

— такт впуска;

— такт сжатия;

— рабочий такт;

— такт выпуска.

Главным элементом двигателя внутреннего сгорания является поршень, который связан шатуном с коленчатым валом. Так называемый, кривошипно-шатунный механизм, преобразующий прямолинейное возвратно-поступательное движение поршня в радиальное движение коленвала.

Ниже более подробно расписан рабочий цикл бензинового двигателя:

1. Такт впуска

Поршень опускается из верхней крайней точки в нижнюю крайнюю точку, при этом кулачки распределительного вала открывают впускной клапан, и через него воздушно-топливная смесь поступает из карбюратора в камеру сгорания цилиндра. Когда поршень доходит до нижней мертвой точки, впускной клапан закрывается.2. Такт сжатия

Поршень возвращается из нижней мертвой точки в верхнюю, сжимая топливную смесь.3. Рабочий такт

Воспламененная горючая смесь сгорает при высокой температуре, образовавшиеся газы моментально расширяются и толкают поршень вниз. Впускной и выпускной клапаны, во время этого такта, закрыты.

4. Такт выпуска

Коленвал продолжает вращаться по инерции, поршень идет в верхнюю мертвую точку. В то же время открывается клапан выпуска, и поршень вытесняет отработанные газы в выхлопную трубу. Когда он достигает верхней крайней точки, выпуск закрывается.

Следующий такт необязательно должен начинаться после окончания предыдущего. Такая ситуация, когда одновременно открыты оба клапана (впуска и выпуска), называется перекрытием клапанов. Это необходимо для эффективного наполнения цилиндра воздушно-топливным соединением, а также для более результативной очистки цилиндров от выхлопных газов. После этого рабочий цикл повторяется.

После этого рабочий цикл повторяется.

Отличительной особенностью двигателя внутреннего сгорания является то, что поршень двигается прямолинейно, а движение, осуществляющееся при сгорании топливной смеси, — вращательное. Линейный ход поршней преобразовывается в поворотное движение, необходимое для работы колес автомобиля, при помощи коленчатого вала.

Ниже рассмотрены основные элементы двигателя, которые принимают участие в преобразовании тепловой энергии в механическую.

1. Свеча зажигания

Искровая свеча вырабатывает электрическую искру, которая воспламеняет воздушно-топливную смесь. Для равномерной и бесперебойной работы поршня искра должна появляться в заданный момент времени.

2. Клапаны

Выпускные и впускные клапаны закрываются и открываются в заданный момент, впуская воздух в цилиндр и выпуская отработанные газы. Во время процесса горения топливной смеси оба клапана закрыты. Клапан выпуска открывается до достижения поршня крайней нижней точки и остается открытым до прохождения поршня к верхней крайней точке. К этому моменту впускной уже будет открыт.

Клапан выпуска открывается до достижения поршня крайней нижней точки и остается открытым до прохождения поршня к верхней крайней точке. К этому моменту впускной уже будет открыт.

3. Поршень

Образующиеся во время сгорания топливной смеси горячие газы выдавливают поршень, передавая энергию через шатун и палец коленвалу. Для сохранения компрессии в цилиндрах на поршень устанавливаются уплотняющие кольца, изготовленные из высокопрочного чугуна. Для повышения износостойкости поршневые кольца покрываются тонким слоем пористого хрома. К основным характеристикам колец относятся следующие показатели: высота, наружный диаметр, радиальная толщина, форма разреза в стыке и упругость. Внешний диаметр поршневого кольца должен соответствовать внутреннему диаметру цилиндра. В настоящее время применяются узкие кольца (высотой — 1,5-2 мм) и широкие (высотой — 2,5-3 мм). Первые более надежны при частом движении поршня. Радиальная толщина увеличивается с возрастанием диаметра цилиндра. Износ поршневых колец происходит, в среднем, через каждые 3 тысячи километров пробега.

Износ поршневых колец происходит, в среднем, через каждые 3 тысячи километров пробега.

4. Шатун

Шатун соединяет коленчатый вал с поршнем. Вращение шатуна является двухсторонним, это нужно для того, чтобы его угол мог изменяться в зависимости от местоположения поршня, обеспечивая движение коленвала. Обычно шатуны бывают стальными, иногда — алюминиевыми.

5. Коленчатый вал

Поворот коленчатого вала осуществляется вследствие вертикального хода поршня. Коленвал приводит в движение колеса автомобиля.

Современные двигатели внутреннего сгорания делятся на два типа: карбюраторные и инжекторные.

В карбюраторном двигателе процесс приготовления воздушно-топливной смеси происходит в специальном устройстве — карбюраторе. В нем, используя аэродинамическую силу, горючее смешивается с воздушным потоком, засасываемым двигателем.

В инжекторном типе двигателя топливо впрыскивается под давлением в поток воздуха при помощи специальных форсунок. Дозировка горючего происходит при помощи электронного блока управления, который открывает форсунку электрическими импульсами. В двигателях устаревшей конструкции, этот процесс происходит с использованием специфической механической системы. Последний тип почти полностью вытеснил устаревшие карбюраторные силовые агрегаты. Это произошло из-за современных экологических стандартов, которые устанавливают высокие нормы чистоты выхлопных газов. Что повлекло за собой внедрение новых эффективных нейтрализаторов выхлопа (каталитических конвертеров или катализаторов). Такие системы нейтрализации требуют постоянного состава отработанных газов, который могут обеспечить только инжекторные системы впрыска топлива, контролируемые электронным блоком управления. Нормальная работа катализатора обеспечивается исключительно при соблюдении стабильного состава выхлопных газов. Необходимостью этого является то, что он требует содержания определенных пропорций кислорода в отработанных газах. Для соблюдения подобных условий в таких системах катализации обязательно устанавливается кислородный датчик (лямбда-зонд), который анализирует процент содержания кислорода в выхлопных газах и контролирует точность пропорций оксида азота, несгоревших остатков топлива и углеводородов.

Дозировка горючего происходит при помощи электронного блока управления, который открывает форсунку электрическими импульсами. В двигателях устаревшей конструкции, этот процесс происходит с использованием специфической механической системы. Последний тип почти полностью вытеснил устаревшие карбюраторные силовые агрегаты. Это произошло из-за современных экологических стандартов, которые устанавливают высокие нормы чистоты выхлопных газов. Что повлекло за собой внедрение новых эффективных нейтрализаторов выхлопа (каталитических конвертеров или катализаторов). Такие системы нейтрализации требуют постоянного состава отработанных газов, который могут обеспечить только инжекторные системы впрыска топлива, контролируемые электронным блоком управления. Нормальная работа катализатора обеспечивается исключительно при соблюдении стабильного состава выхлопных газов. Необходимостью этого является то, что он требует содержания определенных пропорций кислорода в отработанных газах. Для соблюдения подобных условий в таких системах катализации обязательно устанавливается кислородный датчик (лямбда-зонд), который анализирует процент содержания кислорода в выхлопных газах и контролирует точность пропорций оксида азота, несгоревших остатков топлива и углеводородов.

Основными вспомогательными системами являются:

Система зажигания. Отвечает за поджигание топливной смеси в нужный момент. Она бывает контактной, бесконтактной и микропроцессорной. Система контактного типа состоит из распределителя-прерывателя, катушки, выключателя зажигания и свечей. Бесконтактная система аналогична предыдущей, только вместо прерывателя стоит индукционный датчик. Управление системой зажигания микропроцессорного типа осуществляется специальным компьютерным блоком, в ее состав входит датчик положения коленвала, коммутатор, блок управления зажиганием, катушки, датчик температуры двигателя и свечи. В двигателях с инжекторной системой к ней добавляется еще датчик положения дроссельной заслонки и термоанемометрический датчик массового расхода воздуха.

Система запуска двигателя. Состоит из специального электромотора (стартера), подключенного к аккумулятору, или механического стартера, использующего физические усилия человека. Применение этой системы объясняется тем, что для запуска рабочего цикла двигателя необходимо, чтобы коленчатый вал произвел хотя бы один оборот.

Применение этой системы объясняется тем, что для запуска рабочего цикла двигателя необходимо, чтобы коленчатый вал произвел хотя бы один оборот.

Система выпуска выхлопных газов. Обеспечивает своевременное удаление продуктов горения топливной смеси из цилиндров. Включает в себя выпускной коллектор, катализатор и глушитель.

Система приготовления воздушно-топливной смеси. Предназначена для приготовления и впрыска смеси горючего с воздухом, в камеру сгорания цилиндров двигателя. Может быть карбюраторной или инжекторной.

Система охлаждения. Современная система состоит из вентилятора, радиатора, термостата, расширительного бачка, жидкостного насоса, датчика температуры, рубашки и головки охлаждения блока цилиндров. Предназначена для создания и поддержания приемлемого температурного режима работы ДВС. Обеспечивает отвод тепла от цилиндров клапанной системы и поршневой группы. Может быть воздушной, жидкостной или гибридной.

Система смазки. Состоит из масляного фильтра, маслонасоса с маслоприемником, каналов в блоке и головках цилиндров для впрыска масла под высоким давлением, поддона картера. Предназначена для подачи автомобильного масла с целью уменьшения трения и охлаждения, к взаимодействующим деталям двигателя. Также циркуляция масла смывает нагар и продукты механического износа.

Источник: Авто Релиз.ру.Принцип работы ДВС современного типа простыми словами

Современные двигатели работают по достаточно простой схеме, которая была изобретена целый век назад. Единственное, что подверглось сильному изменению после производства первого двигателя внутреннего сгорания, это система питания. С карбюраторов и прочих не слишком эффективных средств подачи топлива промышленность перешла на инжектор для бензиновых двигателей. Дизельные агрегаты обладают отдельным типом впрыска через систему с повышенным давлением. Все последние разработки в технологиях работы ДВС являются мелочными дополнениями к уже известной конструкции, которые призваны обеспечить либо автоматическую регулировку определенных параметров работы, либо определенную экономию топлива.

Тем не менее, суть двигателя остается прежней. По части работы двигателя внутреннего сгорания сегодня мы обсудим отдельно службу бензинового и дизельного силового агрегата, а также обсудим некоторые особенности использования бензинового двигателя в гибридных устройствах. Также затронем тему турбины в различных агрегатах, ее типов и смысла использования. Ознакомившись со всеми тонкостями работы современных силовых агрегатов внутреннего сгорания, вы поймете, что нынешние ДВС фактически ничем не отличаются от классических устройств.

Содержание

Бензиновый двигатель внутреннего сгорания — тонкости работы

Двигатель на бензиновом топливе представляет собою классический вариант силового агрегата, который может работать только на очищенном и качественном бензине, производимом из нефти. Современные двигатели работают только на бензине с октановым числом 95 или даже 98. Залив в хороший агрегат бензин плохого качества, вы можете приобрести массу проблем.

Топливо подается в агрегат с помощью бензонасоса, а количество подачи регулируется специальной системой впрыска. Инжекторы обладают тонкими форсунками, которые распыляют топливо в системе, позволяя его полностью сжечь в камерах сгорания. После подачи топлива по трубке на систему инжектора происходят следующие процессы:

Инжекторы обладают тонкими форсунками, которые распыляют топливо в системе, позволяя его полностью сжечь в камерах сгорания. После подачи топлива по трубке на систему инжектора происходят следующие процессы:

- инжектор распыляет бензин, превращая его в облако пара, а также смешивает получившиеся частицы с воздухом;

- смесь бензина и кислорода попадает дальше в камеру сгорания, где в верхней части поджигается свечей зажигания;

- подожженный бензин быстро воспламеняется, формируя определенной мощности взрыв с конкретным давлением и усилием;

- камера сгорания исключительно герметична, потому сила этого взрыва направляется на рабочую плоскость поршня;

- от мощности удара поршень опускается вниз и приводит в движение коленчатый вал, на котором закреплены другие поршни;

- с помощью неоднократного повторения такого процесса происходит постоянное вращение двигателя.

Если топливо не распыляется должным образом, поскольку форсунки забиты или поломаны, один из цилиндров не будет давать нужной мощности, поскольку топливо не сможет поджигаться и нормально выполнять свои функции. В таком случае двигатель теряет мощность и значительно увеличивает расход. Также в таком агрегате крайне важна фильтрация воздуха.

Турбина в бензиновых двигателях представляет собой механизм усиленной подачи воздуха, за счет чего на определенных режимах работы увеличивается мощность агрегата без увеличения потребления топлива. Интенсивная подача воздуха с разными значениями позволяет компаниям достигать невероятных технических характеристик вполне стандартных бензиновых агрегатов.

Дизельный силовой агрегат — второй тип ДВС

Еще один важный тип двигателя, который стал прекрасной альтернативой бензиновому агрегату в обыденной и коммерческой эксплуатации, — это дизельный силовой агрегат. Его стандартными преимуществами считается менее активный расход топлива и очень ощутимая тяга. Такие выгоды дают возможность полностью переформатировать стиль поездки, изменить привычки управления автомобилем.

Такие выгоды дают возможность полностью переформатировать стиль поездки, изменить привычки управления автомобилем.

Дизельный силовой агрегат подает топливо также через форсунки со значительным распылением. Это требует высокой чистоты дизельного топлива и значительной безопасности работы системы подачи топлива, поскольку жидкость подается на форсунки в достаточно большом давлении. Принцип работы агрегата несколько отличается от бензинового:

- топливо подается на распыление в гораздо большем давлении, оно прогревается еще до входа в камеры сгорания;

- под воздействием значительного давления поршней в камерах сгорания топливо самовоспламеняется;

- создаваемая при этом энергия производит толчок поршня в нижнее положение, выводя при этом другие поршни вверх;

- для работы двигателя требуется меньше топлива, а вот подача воздуха имеет большое значение;

- по данной причине в дизельных двигателях практически всегда присутствует турбина, распространены только турбодизели;

- агрегат создает очень завидную мощность поршней, потому даже на низких оборотах он обладает большой тягой.

Определенная специфика работы дизельного двигателя вызывает и некоторые особенности его эксплуатации. В частности, водителю придется научиться раньше переключать передачи, довольствоваться низкими оборотами и контролировать тягу машины. Современные турбодизели потребляют на 15-20 процентов меньше топлива на ту самую мощность, чем бензиновые агрегаты.

Объемистые и тяговитые дизельные двигатели в промышленности могут работать не только на продуктах нефтеобработки. Многие агрегаты приспособлены даже на сжигание сырой нефти, а также принимают в качестве топлива природные биомасла, которые воспламеняются при сильном давлении. Это может стать одним из будущих перспективных моментов автомобилестроения.

Бензиновый гибридный двигатель — электричество в моде

Не так давно на рынок начали поступать гибридные автомобили. Это машины, у которых силовой агрегат состоит из двух частей. Первая часть не отличается от стандартных бензиновых агрегатов, но зачастую не столь объемистая и мощная. А вторая часть представлена электродвигателями в разных количествах и расположениях.

А вторая часть представлена электродвигателями в разных количествах и расположениях.

Батареи для электродвигателя оснащены отдельным генератором, который заряжается от работы бензинового агрегата. Также энергия берется из рекуперации энергии торможения и прочих процессов, которые обычно теряются в стандартном исполнении. Гибрид работает по следующей схеме:

- в стандартных ситуациях городской поездки используются только электромоторы, вы ведете электромобиль;

- когда энергия батарей на исходе, в дело включается бензиновый двигатель, нагнетающий запас в аккумуляторах;

- также при резком нажатии на педаль газа включаются сразу все двигатели, давая огромную энергию;

- при полной разрядке батарей ДВС продолжает работать и весьма экономично везет вас в нужном направлении;

- у некоторых гибридных автомобилей есть выход для зарядки батарей от обычной электрической сети.

Такие технологии являются дыханием будущего, поскольку экономия на гибридных автомобилях ощутима. Большой внедорожник с такой установкой может затрачивать всего 5-6 литров топлива, независимо от выбранного режима поездки. Хороший двигатель внутреннего сгорания обеспечивает быструю зарядку батарей.

Сегодня активно развивается применение гибридных установок на основе дизельного двигателя. В таком случае расход опускается до невероятных 2-3 литров на 100 километров. Впрочем, технологии гибридного использования знают и расход в 1 литр на 100 километров, который является эталонным для современных производителей автомобилей. Предлагаем изучить принцип работы гибридного двигателя на следующем видео:

Подводим итоги

Сегодня покупатель автомобилей имеет большой выбор технологий, которые для него будут оптимальными во всех отношениях. Подобрать лучшее решение будет непросто, поскольку производители расписывают преимущества своих предложений в самых неожиданных аспектах. Иногда правильно преподнесенная технология кажется нам самым важным элементом автомобиля, но на самом деле не занимает и части технического потенциала транспорта.

Потому многие покупатели просто становятся жертвами рекламного влияния, покупая те или иные технологии и оплачивая их в полной мере. Сегодня лучше отказаться от рекламы при выборе типа машины. Положитесь на собственные впечатления и ощущения, на решения, которые вам нравятся больше всего. В каждом типе двигателя и силовой установки есть свои преимущества и недостатки. Расскажите о главных преимуществах двигателя в вашем автомобиле.

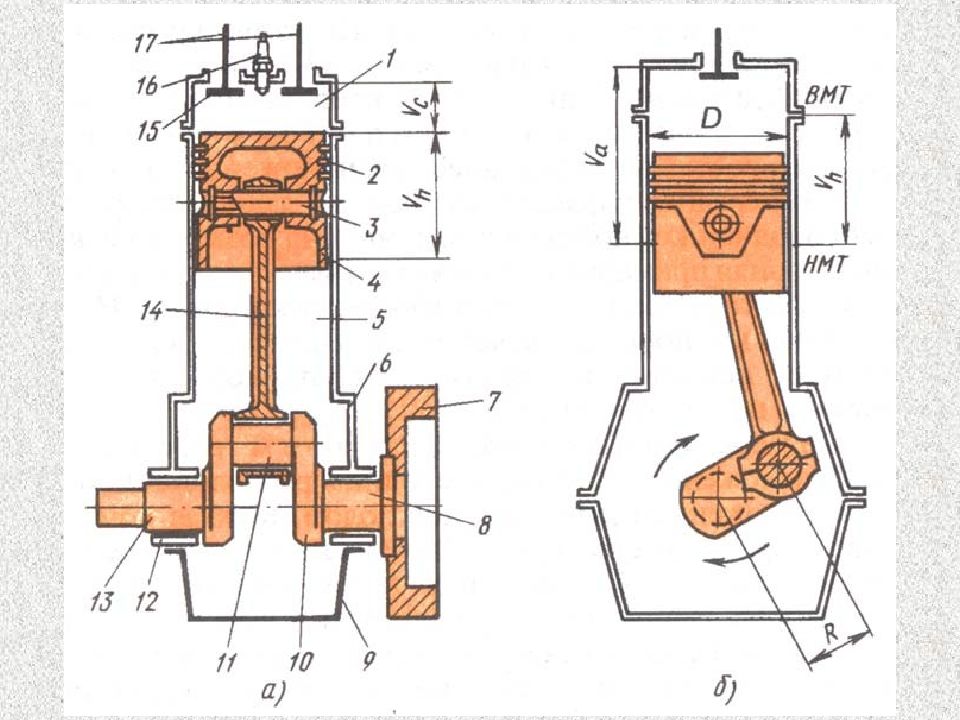

Устройство двигателя.

Принцип работы ДВС

Принцип работы ДВСОбщее устройство ДВС:

Двигатель состоит из цилиндра 5 и картера 6, который снизу закрыт поддоном 9 (рис. а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (рис. б).

Схема устройства поршневого двигателя внутреннего сгорания:

а — продольный вид, б — поперечный вид; 1 — головка цилиндра, 2 — кольцо,

3 — палец, 4 — поршень, 5 — цилиндр, 6 — картер, 7 — маховик, 8 — коленчатый вал,

9 — поддон, 10 — щека, 11 — шатунная шейка, 12 — коренной подшипник, 13 — коренная шейка,

14 — шатун, 15, 17- клапаны, 16 — форсунка

Сверху цилиндр 5 накрыт головкой 1 с клапанами 15 и 17, открытие и закрытие которых строго согласовано с вращением коленчатого вала, следовательно, и с перемещением поршня.

Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней мертвой точкой (ВМТ), соответствующей наибольшему удалению поршня от вала (рис. б), и нижней мертвой точкой (НМТ), соответствующей наименьшему удалению его от вала.

Безостановочное движение поршня через мертвые точки обеспечивается маховиком 7, имеющим форму диска с массивным ободом.

Расстояние, проходимое поршнем, между мертвыми точками называется ходом поршня S, а расстояние между осями коренных и шатунных шеек — радиусом кривошипа R (рис. б). Ход поршня равен двум радиусам кривошипа: S = 2R. Объем, который описывает поршень за один ход, называется рабочим объемом цилиндра (Vh):

Vh = (πD²S) / 4

Объем над поршнем (Vc) в положении ВМТ (рис. а) и называется объемом камеры сгорания. Сумма рабочего объема цилиндра (Vh) и объема камеры сгорания (Vc) составляет полный объем цилиндра (Va):

Va = Vh + Vc

Отношение полного объема цилиндра (Va) к объему камеры сгорания (Vc) называется степенью сжатия (е):

е = Va / Vc

Степень сжатия является важным параметром двигателей внутреннего сгорания, так как сильно влияет на его экономичность и мощность.

Принцип работы ДВС:

Схема работы двигателя

Практически все современные двигатели производят с 4-тактными циклами работы:

- Такт впуска — впускается топливо-воздушная смесь

- Такт сжатия — смесь сжимается и поджигается

- Такт расширения — смесь сгорает и толкает поршень вниз

- Такт выпуска — продукты горения выпускаются

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла, такт впуска.

Во время второго такта, такта сжатия, поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий такт, такт расширения — это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

Четвертый такт, такт выпуска, поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему. После этого цикл, начиная с первого такта, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания — элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600 градусов Цельсия. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Принцип работы льдогенератора

Льдогенератор работает следующим образом: 1, резервуар для хранения охлажденной воды с насосом продолжает циркулировать через пластину испарителя или точки решетки; 2, после прохождения через всасывание компрессора — Сжатие — Выхлоп — Конденсация (разжижение) — Фестивальный поток — снова в испарителе при низкой температуре от -10 до -18 градусов охлажденная вода в испарителе постоянно поглощает тепло испарения с температурой 0 градусов. при более низкой температуре поверхности испарителя конденсируется в лед, когда лед конденсируется до определенной толщины.Когда после того, как температура испарения хладагента достигнет заданной температуры термостата, то есть при размораживании, соленоидный клапан включен, тепловой насос часто используется для защиты от обледенения. реализовать еще раз следующий цикл.

Цикл производства льда:

За счет добавления водяных клапанов вода автоматически поступает в резервуар для хранения воды, а затем через клапан регулирования потока в воду через головку насоса в шунт, где вода равномерно распыляется на поверхность льда, так же, как и Завеса льдогенератора течет по поверхности стены, вода охлаждается до точки замерзания, замороженная вода без испарения течет через пористый резервуар для воды, цикл возобновляется.

Цикл разморозки льда:

Когда толщина льда достигает желаемой (толщина выбирается оператором / пользователем по своему усмотрению), горячий газ, выпускаемый из компрессора, перенаправляется обратно в льдогенератор в стенке папки, заменяемый низкотемпературным жидким хладагентом. . Когда эта стена между льдом и испарением воды, чтобы сформировать тонкий слой пленки, этот слой водной пленки будет свободно падать в щель под льдом под действием силы тяжести, играет роль смазки. Вода, образующаяся в цикле сбора льда, будет возвращаться в резервуар для воды через пористую канавку, что также предотвращает выход влажного льда из машины.

Конденсатор:

Есть конденсаторы с воздушным, водяным или испарительным охлаждением. Испарительный агрегат установлен над льдогенератором, конденсатор с водяным охлаждением был установлен под днищем льдогенератора или охлаждающая система льдогенератора, а конденсатор с воздушным охлаждением, установленный в льдогенераторе, может быть установлен в соответствии с реальной ситуацией с помощью банки быть установлен на открытом воздухе. При необходимости конденсатор с водяным охлаждением можно использовать в лодке или на берегу, использование морской воды для охлаждения.Испарительное охлаждение можно использовать при высоких температурах окружающего воздуха, но с точки зрения эффективности и с экономической точки зрения оно неприемлемо в условиях охлаждения с водяным или воздушным охлаждением.

Принцип работы льдогенератора 1

Каков принцип работы льдогенератора? Считается, что с этой проблемой не знакомы все. Эта статья подробно объяснит принцип работы и рабочий процесс льдогенератора со схематической диаграммой.

Льдогенератор — это разновидность холодильного механического оборудования, которое охлаждает воду с помощью хладагента холодильной системы для образования льда.Как показано на Рисунке 1, он широко используется в производстве водных продуктов, пищевых продуктов, молочных продуктов, медицины, химии, консервирования овощей и других отраслях промышленности. С развитием общества и постоянным повышением уровня производства людей ледовая промышленность становится все шире и шире, а социальный спрос на льдогенераторы также растет.

Ⅰ. Краткое введение в принцип работы

Принцип охлаждения льдогенератора показан на следующем рисунке. Хладагент сжимается компрессором в газ высокой температуры и высокого давления, охлаждается конденсатором, сжижается до жидкости средней температуры и высокого давления, дросселируется системой дросселирования, затем поступает в испаритель и испаряется по его трубопроводу.Хладагент поглощает тепло окружающей среды, замораживая воду, затем возвращается в компрессор по возвратной трубе, а затем сжимается и выпускается. Этот цикл превращает воду в лед, пока кубики льда не достигнут определенной толщины.

Хладагент сжимается в компрессоре в газ с высокой температурой и высоким давлением и выгружается, а затем напрямую поступает в испаритель через трубу подачи тепла, так что температура испарителя повышается, а затем кубики льда выпадают из испарителя. под совместным действием хладагента и дополнительной воды.Выполнив процесс приготовления льда один раз, продолжайте повторять, пока кубики льда в холодильнике не соберутся полностью, и процесс приготовления льда не будет приостановлен. После извлечения кубиков льда льдогенератор продолжает вышеуказанный цикл.

1. Производство льда

После включения машины переведите функциональный переключатель в состояние «Производство льда 20». В это время горит световой индикатор, а водяной насос и дренажный соленоидный клапан включаются на несколько секунд (можно установить конкретное время), чтобы слить оставшуюся воду в резервуаре для воды, тем самым гарантируя, что вода, используемая для Изготовление льда свежее и чистое.Во время слива клапан горячего газа также находится под напряжением. В то же время электронная плата управления определяет, полны ли кубики льда в холодильнике. Если лед не полон, запустите компрессор, одновременно запустите охлаждающий вентилятор конденсатора, закройте водяной насос и сливной клапан, а также откройте соленоидный клапан на впуске воды, чтобы войти в состояние производства льда.

В течение всего процесса приготовления льда и удаления льда компрессор всегда продолжает работать, клапан горячего газа закрывается после запуска компрессора на несколько секунд, водяной насос запускается после того, как компрессор предварительно охлаждает ледяную камеру (испаритель) в течение нескольких секунд. , а впускной клапан воды закрывается, когда датчик уровня воды соприкасается с водой в раковине в течение нескольких секунд (когда датчик уровня воды соприкасается с водой, индикатор уровня воды на контроллере загорается) или после нескольких минут непрерывного водозабор.Под действием водяного насоса и водоотделителя вода равномерно течет через каждое отделение морозильной камеры. При образовании кубиков льда уровень воды падает и индикатор уровня воды гаснет. В это время вода будет добавляться один раз, пока датчик уровня воды не войдет в контакт с водой в течение нескольких секунд, чтобы убедиться, что воды достаточно для изготовления льда.

В процессе приготовления льда электронная плата управления постоянно определяет температуру конденсатора, и, как только его температура превышает установленную температуру, запускается вентилятор охлаждения конденсатора, чтобы быстро снизить его температуру.

Следует отметить, что вентилятор охлаждения конденсатора и компрессор некоторых льдогенераторов управляются одним и тем же контактором, а реле давления включено последовательно в главную цепь вентилятора охлаждения конденсатора в качестве регулятора запуска и остановки вентилятора конденсатора. . Когда давление конденсации выше примерно 1,7 МПа, вентилятор конденсации запускается и останавливается, когда оно ниже примерно 1,4 МПа.

2. Процесс удаления льда

Когда датчик толщины льда соприкасается с потоком воды (не со льдом) в течение нескольких секунд, срабатывает водяной насос, и соленоидный клапан слива открывается, чтобы слить воду в раковину (время слива можно выбрать, включив переключатель времени слива. панель).После слива в установленное время электромагнитный клапан на входе воды, электромагнитный клапан слива воды и водяной насос закрываются и больше не действуют в течение всего процесса удаления льда. В начале слива воды клапан горячего газа открывается, и горячий пар хладагента течет в испаритель, нагревая кубики льда на поверхности испарителя. Кубики льда скользят в камеру хранения льда по частям под действием силы тяжести, и включается переключатель коробки, завершая процесс размораживания, а затем снова переходя в состояние производства льда.

3. Автоматическое отключение при полном наледи

Когда процесс сбора льда завершен и холодильник заполнен, световой индикатор переключателя коробки в это время гаснет, и льдогенератор перестает работать через несколько секунд.

4. Ограниченная защита

В льдогенераторе используется обычная защита от перегрева и защита от высокого давления, аналогичная защите от перегрева обычных компрессоров, а в качестве защитного элемента используется биметаллическая пластина типа «бабочка»; В защите от высокого напряжения используется контроллер давления, который отключается, когда давление конденсации выше 3.1 МПа, и сбрасывается и включается, когда давление конденсации ниже 2,01 МПа.

Время публикации: Сен-17-2020

Как работает льдогенератор?

Вы когда-нибудь задумывались, как коммерческий льдогенератор может сделать столько льда за такое короткое время? У нас есть. В этой статье мы рассмотрим, что такое процесс охлаждения и как работают коммерческие льдогенераторы.

Во-первых, давайте поговорим о процессе охлаждения. Чтобы понять, как работает льдогенератор, мы должны узнать, что происходит в процессе охлаждения. То, как мы замораживаем воду, не изменилось за многие годы, за исключением того факта, что коммерческие машины имеют более мощные компрессоры и более эффективный процесс охлаждения.

Во всех холодильниках используется «хладагент» или газ, который имеет очень эффективную теплопередачу при изменении своего состояния. Когда хладагент проходит через компрессор, повышается давление и температура.Сжатый газ проходит через конденсатор, состоящий из узких трубок, превращая газ в жидкость. Затем эта жидкость поступает в расширительную камеру (или испаритель). Жидкость испаряется, снова превращаясь в газ. При испарении поглощается тепло, что и вызывает охлаждающий эффект.

В промышленных льдогенераторах испаритель непосредственно охлаждает воду, когда она заполняет поддоны для льда.

Как и холодильник, лоток для льда подсоединен к набору спиральных теплообменных трубок. В процессе охлаждения лоток для льда охлаждается. Льдогенератор перекачивает воду из сборного поддона и медленно выливает ее на лоток для льда. Это постепенно замораживает воду слоями, образуя прозрачный лед. Если заморозить воду сразу, лед станет мутным.

Через несколько минут льдогенератор активирует соленоидный клапан, подключенный к теплообменным трубам.Когда этот клапан активируется, он меняет направление хладагента. Компрессор начинает нагнетать газ в байпасную трубку. Без конденсации горячий газ возвращается в испаритель, в результате чего теплообменные трубы и лоток для льда быстро нагреваются. Это ослабит вновь образовавшиеся кубики льда.

В более популярных льдогенераторах лотки для льда, как правило, наклонены, поэтому, как только лед нагреется, он самостоятельно выскользнет. Другие льдогенераторы имеют цилиндрический поршень, который выбивает лед из лотка.

Если вы ищете услуги по ремонту льдогенераторов, вы можете проверить их здесь, на нашей странице ремонта устройства.

Принцип работы системы производства льда льдогенератора и замена хладагента

В льдогенераторе используется система охлаждения, а оборудование (машина), производящее лед после прохождения через определенное устройство с носителем воды, является называется льдогенератор.

Роль льда делится на три типа: один — охлаждение, другой — еда, а третий — искусственные сцены для просмотра.

Возьмем, к примеру, ледогенератор из снежинок. Принцип его работы: после запуска и работы компрессора льдогенератора он подвергается всасыванию-сжатию-выхлопу-конденсации (с воздушным охлаждением) -дросселированию (капиллярная трубка). ) -Сушка (сушка на фильтре) -Испаривание (испарение при низкой температуре от -10 до -18 градусов в испарителе, который обертывает ледяной барабан для поглощения тепла и испарения). Водопроводная вода комнатной температуры непрерывно конденсируется в слой льда на внутренней поверхности более холодной ледяной мешалки.Когда слой льда льдогенератора уплотняется до определенной толщины, медленно вращающийся винтовой шток, соединенный двигателем для перемешивания льда, выдавливает измельченный лед из отверстия для выхода льда. После установки температуры включается соленоидный клапан нагрева, и лед часто промывается тепловым насосом, чтобы предотвратить замерзание вала шнека и обеспечить непрерывное производство льда.

Хладагент R134A

Хладагент льдогенератора — это рабочая среда, завершающая цикл охлаждения в холодильном оборудовании, также называемая рабочей жидкостью льдогенератора.

Требования к хладагенту льдогенератора: низкая цена, нетоксичность, хороший охлаждающий эффект, стабильные физические и химические свойства. Его характеристики:

При нормальном атмосферном давлении точка кипения должна быть низкой. Как правило, она должна быть ниже -20 ° C. Давление конденсации низкое. Обычно давление конденсации не превышает 1,17-1,47 МПа. Это может снизить прочность контейнера на сжатие, уменьшить утечку и снизить энергопотребление компрессора.

Скрытая теплота испарения велика. То есть охлаждающая способность на единицу объема большая, а циркуляционная способность мала. Способствует уменьшению масштабов холодильной системы.

Стабильные химические свойства и низкая коррозионная активность. Особенно он не вступает в химическую реакцию со смазочным маслом.

Нетоксичный, негорючий, невзрывоопасный, с низкой вязкостью, хорошей теплопередачей, безопасностью и надежностью и т. Д.

В этом льдогенераторе со снежинками используется хладагент R-134a, китайское название — тетрафторэтан, и молекулярная формула это Ch3FCF3.Поскольку R-134a относится к веществам HFC (не содержащие ОРВ веществ, разрушающих озоновый слой), значение ODP равно нулю, поэтому он не разрушает озоновый слой. Это экологически чистый хладагент, признанный и рекомендованный большинством стран мира, а также самый распространенный в настоящее время экологически чистый хладагент. Все центробежные и винтовые льдогенераторы нового поколения сконструированы на основе R-134a.

В холодильном цикле хладагента льдогенератора газообразный хладагент сжимается в газ под высоким давлением через компрессор и конденсируется в жидкость с нормальной температурой и высоким давлением через конденсатор с воздушным охлаждением, а давление составляет уменьшается капиллярной трубкой. Затем он переходит от жидкости с нормальной температурой и высоким давлением к жидкости с низким давлением и низкой температурой, которая испаряется в испарителе для поглощения тепла, а затем возвращается в компрессор для продолжения цикла.

Выполнять наши обязанности по обслуживанию и развитию сообществ, в которых работает и живет Hangzhou E cool Refrigeration Co., Ltd, а также общества, от которого мы зависим.

Arkool — жизненно важное звено в цепочке поставок, добавляющее ценность за счет эффективных и экономичных услуг и решений для наших клиентов и поставщиков.

Если что-то кажется слишком хорошим, чтобы быть правдой, то это может быть a, который дает поставщикам пускового конденсатора цену, превышающую его стоимость.

Это очень важно, когда вам нужно поддерживать новаторскую информацию о конденсаторах кондиционера.

Hangzhou E cool Refrigeration Co., Ltd разработала ассортимент своей продукции на основе собственного исследования рынка, которое точно определяет потребности клиентов.

Завод по производству льда

Завод по производству льдаВведение

Классификация льда заводов

Типы ледогенераторов

Производительность ледогенераторов

Требования к ледогенераторам

Холодильное оборудование система

Хранение льда

Обработка, транспортировка и весом

Изготовление льда в море

Стоимость ледяной установки

Заказ ледяной установки

Введение

В этом примечании кратко описывается конструкция и работа установки для производства льда для общего руководства рыбопереработчиками и рыбаками.Обсуждаются требования к площади, мощности и охлаждению, а также основные типы описываются ледогенераторы. Способы обработки, транспортировки и хранения льда изложены, и в примечании также излагаются аргументы за и против приготовления льда на море.

Записка предназначена для ознакомления со льдом. производство для предполагаемого покупателя завода, а также для увеличения информация в Информационном примечании 21 «Какой лед лучше?». Производителей каталоги и инструкции содержат пространные и подробные отчеты о отдельные заводы, и к ним следует обращаться для более точного планирования установка после того, как будет определен требуемый тип установки.

Классификация льда растения

Термин «ледяной завод» используется в данном примечании для обозначения полного установка для производства и хранения льда, включая льдогенератор само по себе, то есть устройство, которое превращает воду в лед вместе с связанное холодильное оборудование, уборочное и складское оборудование, а также строительство.

Ледяные растения обычно классифицируются по типу льда. производить; отсюда и ледяные блоки, ледяные пластинки, трубки, ломтики или пластинчатые ледяные растения и так далее.Ледяные растения можно подразделить на те, которые сделать сухой или влажный лед. Сухой лед здесь означает лед с достаточно низкой температурой, чтобы не допускать намокания частиц; в данном примечании термин не относится к твердый диоксид углерода. Обычно сухой переохлажденный лед производится на заводах, которые механически удалить лед с охлаждающей поверхности; большинство заводов по производству чешуйчатого льда этого типа. Когда охлаждающая поверхность ледогенератора нагревается от размораживания механизм для высвобождения льда, поверхность льда мокрая и, кроме льда затем переохлаждается до температуры ниже 0 ° C, остается влажным при хранении; трубчатый и пластинчатый лед растения этого типа.

Типы ледогенераторов

Блочный лед

Металлические банки с конической формы прямоугольной формы, наполненные водой, погружаются в воду в резервуаре, содержащем охлажденный рассол хлористого натрия. Размеры банки и температура рассола обычно выбираются так, чтобы время производства, а партии банок опорожняются и наполняются последовательно в течение тот период. Вес ледяной глыбы может составлять от 12 до 150 кг в зависимости от требования; 150 кг считается самым большим размером блока, который может удобно обрабатывать.Завод по производству блочного льда требует постоянного внимания и является трудоемкий. Ледогенератору и магазину требуется много места. и создают большие нагрузки на строительную конструкцию. По этим причинам глыба льда установки выходят из строя, и более современные автоматические установки заменяют их.

Быстрый глыбовый лед

Можно уменьшить время замораживания блоков значительно и, таким образом, уменьшит пространство, необходимое для ледогенератора. Закончено за счет уменьшения толщины замораживаемого льда; в одном типе скоростного льдогенератора это достигается за счет пропускания хладагента через трубы, вокруг которых образуется лед. и сливается в блок.Блоки можно освободить от разморозки и собрать. автоматически, что значительно снижает трудозатраты, но хранение требуемого места немного больше, чем для обычного блока того же веса льда, потому что блоки имеют полые центры после трубок. удаленный.

Чешуйчатый лед

Лист льда толщиной 2-3 мм образуется при орошении водой поверхность охлаждаемого барабана и соскоблите ее до образования сухого переохлажденного хлопья, обычно 100-1000 мм площадью 2 .В некоторых моделях барабан вращается против неподвижного скребка на его внешней поверхности; в других скребок вращается и удаляет лед с внутренней стенки двухстенного стационарного барабана. В некоторых В моделях барабан горизонтальный, но чаще он устанавливается вертикально. Нет вода распыляется на ту часть барабана непосредственно перед скребком, поэтому что лед становится сухим и переохлажденным перед удалением.