Алюминиевый кузов – плюсы и минусы – список моделей авто

Все стараются купить машину как можно более современную и полную передовых «наворотов». Но есть некоторые «фишки», которых при покупке подержанного авто желательно избегать. Алюминиевый кузов – в том числе.

Того, кто покупает новый автомобиль премиум-сегмента (или близкий к тому) в автосалоне, вряд ли интересуют методы его ремонта. Кузов из алюминиевого сплава наоборот может быть представлен дилером как дополнительное преимущество модели.

Использование алюминиевых сплавов при изготовлении кузова авто позволяет снизить его массу на четверть, а то и на треть.

Но другое дело – выбор машины после ДТП под восстановление, с американского аукциона. С точки зрения ремонта детали из алюминия оказываются немалой проблемой. Во-первых, крылатый металл рихтуется совсем не так, как сталь. Во-вторых, даже замена легкосплавной детали на новую требует особых технологий: аргонная и лазерная сварка, сварка трением, болты, заклепки, клей и т.

ТАКЖЕ ИНТЕРЕСНО: Рихтовка кузова авто своими руками

Итак, какие модели из популярных на американских аукционах имеют кузов с алюминиевыми деталями:

Audi A6. Популярное на американских аукционах четвертое поколение седана с индексом С7 (2011 – 2018) имеет из алюминия переднюю и заднюю части лонжеронов, опоры, подвески (литье!), двери, передние крылья, капот, багажник и заднюю полку кузова. Остальное – сталь двух сортов.

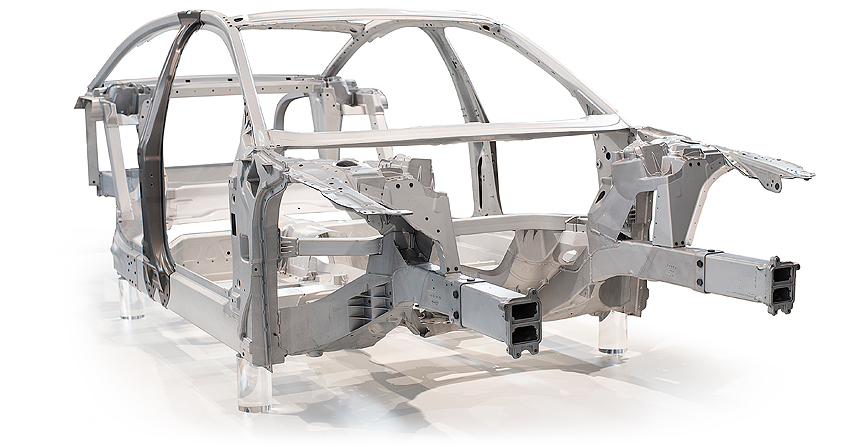

Audi A8. Считается, что все четыре поколения седана имеют полностью алюминиевый кузов – в том числе и его силовой каркас. Хотя последняя на сегодня генерация D5 (с 2017) имеет уже 40% стали.

Практически все модели Audi, которые сегодня популярны на американских аукционах, имеют алюминий в конструкции кузова.

Audi Q5.

Кроссовер первого поколения (2008 – 2016 гг.) не имеет существенных кузовных деталей из алюминия, кроме капота и двери багажника. А вот вторая генерация Q5 (с 2017 г.) имеет больше таковых: капот, крышку багажника, переднюю часть переднего подрамника и передние опорные чашки подвески.

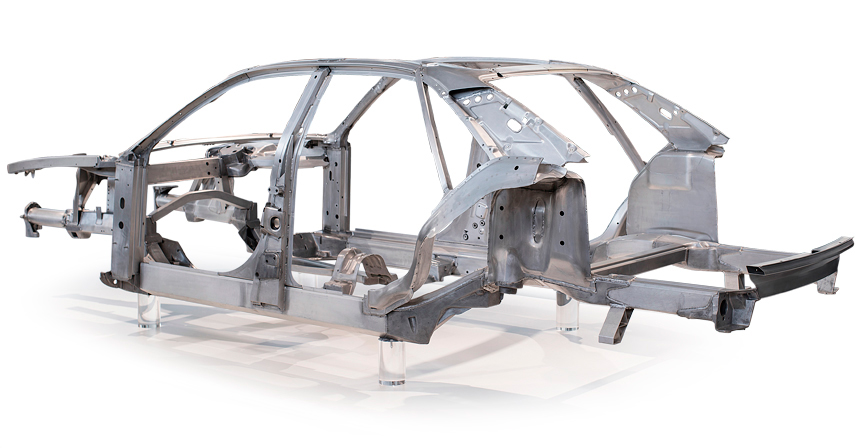

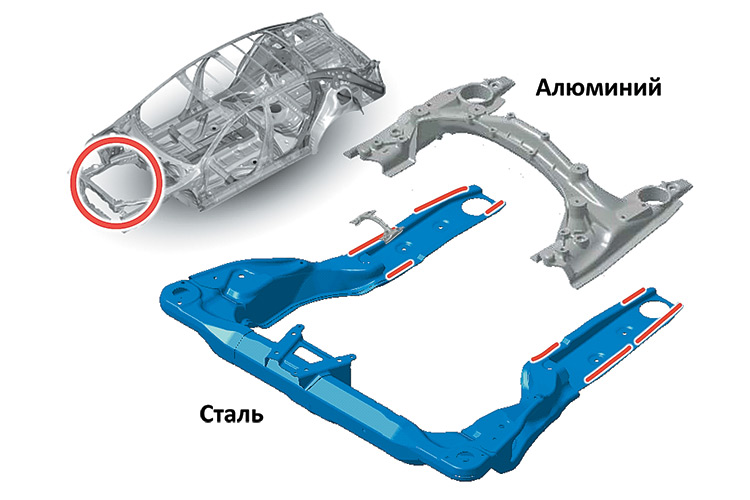

А вот вторая генерация Q5 (с 2017 г.) имеет больше таковых: капот, крышку багажника, переднюю часть переднего подрамника и передние опорные чашки подвески.Audi Q7. В первом поколении (2005 – 2015 гг.) модель имеет легкосплавные двери багажника и поперечный подрамник задней подвески. Второе поколение Q7 (с 2015 г.) в значительной степени сделано из алюминия, в его кузове до 41% этого металла: передние и задние лонжероны, двери, боковины и др. (см фото).

Audi Q8. У этого новичка рынка – в первую очередь американского – тоже большинство компонентов кузова из крылатого металла, спереди, сзади и снизу (см. фото). Причем несколько из них даже литые, что еще больше усложняет ремонт. Собственно, это касается также и других вышеупомянутых моделей немецкой марки.

ТАКЖЕ ИНТЕРЕСНО: Что делать, чтобы уберечь кузов от коррозии

BMW 5. Передняя часть кузова “пятерки” работы Криса Бэнгла (E60 2003 – 2009 гг.) выполнена из алюминия, остальная – из стали. Под передней частью понимается вся силовая структура – лонжероны, опорные чашки подвески, моторный щит. Следующая генерация F10 (2010 – 2016 гг.) также изрядно “алюминизированная” – почти вся структура крепления передней подвески, капот и четыре двери. Наконец, действующая “пятерка” G30 имеет из этого металла передние и задние лонжероны и опорные силовые элементы обеих подвесок. А также все двери, капот, крышку багажника, крышу и передние крылья.

Под передней частью понимается вся силовая структура – лонжероны, опорные чашки подвески, моторный щит. Следующая генерация F10 (2010 – 2016 гг.) также изрядно “алюминизированная” – почти вся структура крепления передней подвески, капот и четыре двери. Наконец, действующая “пятерка” G30 имеет из этого металла передние и задние лонжероны и опорные силовые элементы обеих подвесок. А также все двери, капот, крышку багажника, крышу и передние крылья.

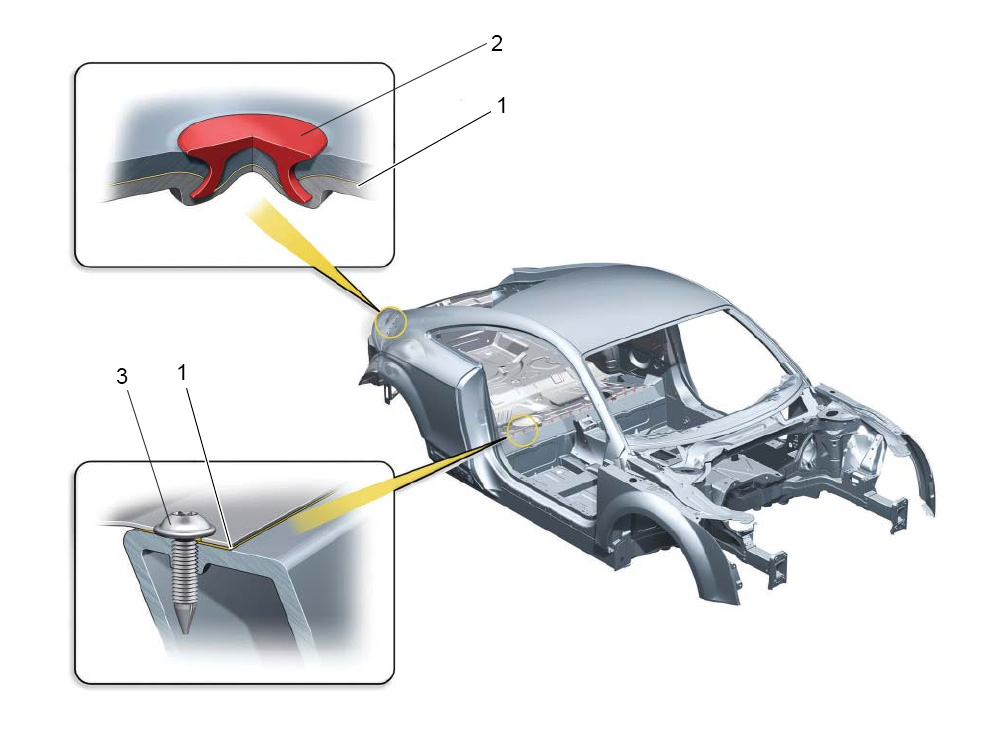

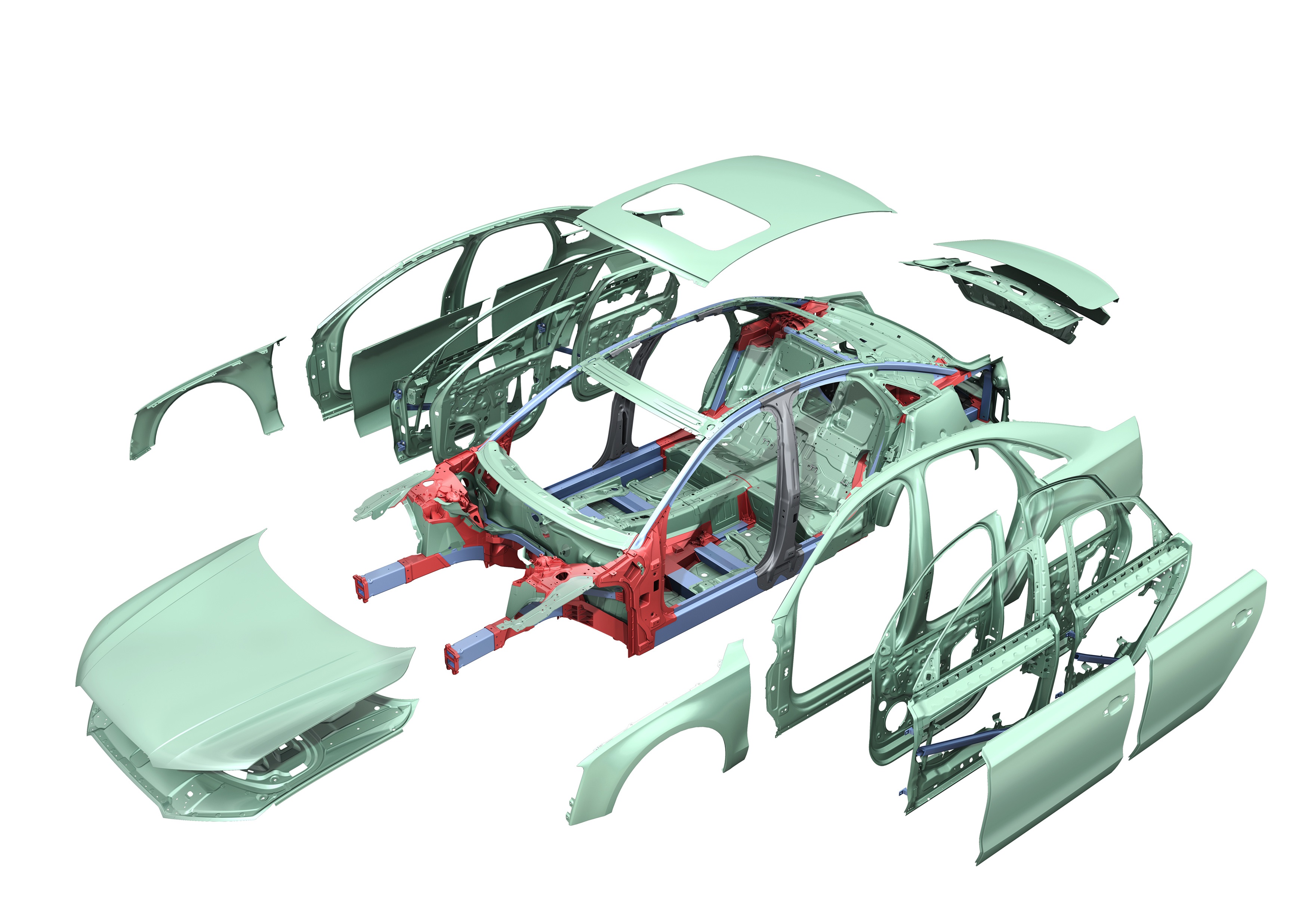

Передовые автопроизводители кроме алюминия используют в конструкции кузова несколько видов стали и композиты. Есть более десятка способов соединения деталей из различных материалов.

BMW 7. Современная седьмая серия G12 (с 2015 г.) имеет в основе не только алюминий (передняя и задняя силовые части, чашки подвесок), но и сталь, и даже карбон. Двери также алюминиевые.

Chevrolet Corvette. Культовый спорткар Corvette с индексом С7 (2014 – 2019 гг.) построен на алюминиевом каркасе, при том что обвес – карбоновый, что облегчает ремонт.

Porsche Panamera. Первый седан от Porsche (2009 – 2016 гг.) имеет алюминиевые лонжероны передка, капот, крышку багажника и облицовку дверей. Более того – “телевизор” радиатора и рамки дверей сделаны из магниевого сплава, который нельзя варить из-за опасности пожара. В нынешней генерации Panamera (с 2016 г.) кузов почти целиком из алюминия – за исключением боковин и деталей днища.

Большая проблема кузова с деталями из разных материалов – обеспечить одновременно и прочность соединения, и изоляцию деталей друг от друга (для предотвращения коррозии).

Porsche Cayenne/Macan. Второй Cayenne (2010 – 2018 гг.) получил легкосплавный капот и внутренние рамки дверей, а у третьего (с 2018 г.) из стали только моторный щит и несколько силовых деталей на днище. У малыша Macan’а из алюминия только капот и крышка багажника.

Tesla model S. Самая дорогая модель Tesla (с 2012 г.) базируется на алюминиевой раме, из этого же металла отлиты силовые детали, к которым крепится подвеска. Внешние детали кузова также из алюминия. Подобным образом устроены и кузов кроссовера Tesla model X (с 2016 г.).

Внешние детали кузова также из алюминия. Подобным образом устроены и кузов кроссовера Tesla model X (с 2016 г.).

Tesla model Y. Самая свежая модель Tesla (с 2020) уже поступает в Украину с заокеанских площадок, где продают машины после ДТП. Она не самый плохой вариант для восстановления, так как из алюминия в нее не так уж много деталей: пороги, законцовки передних лонжеронов и огромная литая деталь, которая объединяет задние колесные арки, задние лонжероны и поперечины между ними вместе с полом.

Tesla моделей S и X (первые три фото) имеют алюминиевый кузов и такой же силовой каркас в нижней части. В модели Y (две последние фото) доминирует сталь.

Но несмотря на все сложности с ремонтом, алюминиевые сплавы в конструкции кузова – не приговор. Если у вас есть знакомый мастер, который владеет технологиями правки крылатого металла, то с дополнительной скидкой при торгах алюминиевую машину можно брать. Главное, чтобы мастер перед покупкой подтвердил, что серьезных повреждений нет и он справится с ремонтом.

Напоследок осталось добавить, что некоторые из ведущих автопроизводителей еще несколько лет назад начали понемногу отказываться от алюминия как конструкционного материала. Например, лидер применения крылатого металла Audi уже уменьшает его процент в каркасе кузова – прежде всего, в пользу высокопрочной стали.

Полноценно отремонтировать кузов из различных материалов можно только на официальном СТО, да и там не все виды повреждений признаются пригодными для ремонта.

Но на самых новых – серийных! – моделях вместо стали начали использовать магний и карбон (углепластик). Пройдет немного времени и эти машины станут «битками» и «евробляхами» – поэтому мастера-рихтовщики, готовьтесь…

Рекомендация Авто24

Выбирать подержанный автомобиль с оглядкой на его ремонтопригодность – подход вполне рациональный. Особенно если речь идет о кузове, который является основой всего автомобиля и без восстановления которого невозможно существование последнего. Учтите это, даже если машина покупается без повреждений алюминиевых компонентов – ведь нельзя исключать, что такое случится с ней уже в ваших руках. Тем более, что ремонтировать алюминиевые кузовные детали в условиях неофициального сервиса очень непросто и в любом случае недешево.

Учтите это, даже если машина покупается без повреждений алюминиевых компонентов – ведь нельзя исключать, что такое случится с ней уже в ваших руках. Тем более, что ремонтировать алюминиевые кузовные детали в условиях неофициального сервиса очень непросто и в любом случае недешево.

ТАКЖЕ ИНТЕРЕСНО: Как навосковать кузов автомобиля своими руками

Алюминий в автопроме

Алюминий впервые начал использоваться в автомобильной промышленности более ста лет назад. В то время он был совсем еще новым и малоизученным металлом, но его свойства – легкость и отсутствие коррозии – делали его очень перспективным для зарождающейся автомобильной промышленности.Первый спортивный автомобиль, корпус которого был сделан из алюминия, был представлен публике на международной выставке в Берлине в 1899 году. А первый двигатель, при создании которого использовался алюминий, был сделан несколькими годами позже. В 1901 году Карл Бенц, впоследствии всемирно известный автомагнат, представил для участия в престижных автогонках в Ницце новый автомобиль с двигателем, части которого были сделаны из алюминия.

«Легкий металл» уменьшал вес автомобиля, делал его маневреннее, но сложность обработки алюминия, нехватка знаний и дороговизна ограничивали возможность массового использования этого металла в начале века. Только в послевоенные годы, когда алюминий стал доступнее и дешевле, британская компания Land Rover всерьез занялась изучением возможностей «крылатого металла» и в 1961 году продемонстрировала и затем запустила в массовое производство модель автомобиля – Buick 215 с восьмицилиндровым (V8) двигателем. Блоки этого мотора были сделанным из алюминия. Новый двигатель сразу же завоевал популярность у автогонщиков: компактный и легкий, он весил всего 144 кг и давал существенное преимущество при ускорении.

В 1962 году Микки Томсон, человек легенда американских автогонок, участвовал в гонках «Индианаполис 500» на авто с двигателем из легкого метала, который превосходно показал себя на тех соревнованиях. Многие фирмы позднее усовершенствовали этот легендарный двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в Формуле 1.

В семидесятые годы разразившийся нефтяной кризис заставил автомобильные компании искать пути снижения потребления топлива. Известно, что расход топлива во многом зависит от массы автомобиля. Было подсчитано, что снижение веса небольшого пассажирского легкового автомобиля на 100 кг может сэкономить до 700 литров бензина за все годы эксплуатации этого автомобиля (80.000 км). Поэтому автопроизводители стали заменять многие детали на более легкие из алюминия, тем самым снижая общий вес автомобиля. Сегодня в обычном легковом автомобиле в среднем содержится до 110-145 кг алюминия и с каждым годом доля «легкого металла» увеличивается.

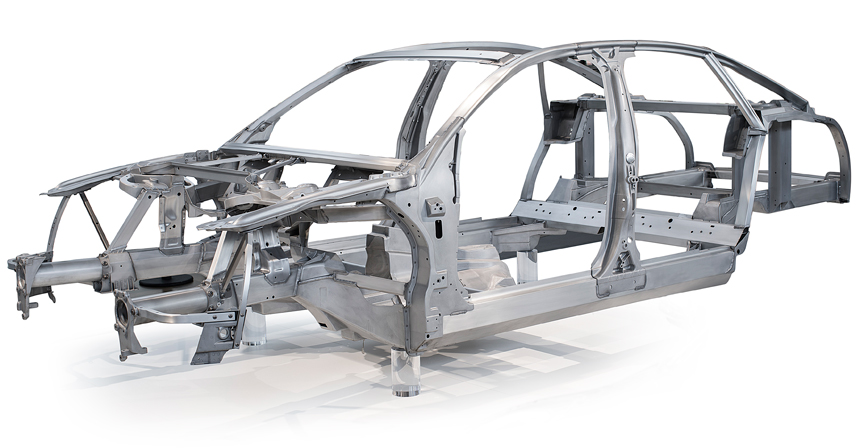

Новые прочные сплавы из алюминия способны полностью заменить сталь, традиционно используемую для производства такого важного элемента автомобиля, как кузов. Это доказали инженеры автоконцерна Audi, который в 1994 году представили модель A8, кузов которой вместо стали был полностью сделан из алюминия. Выигрыш в весе представленной модели составил 239 кг! Результатом почти 20-летних исследований и опытно-конструкторских работ стал выпуск пространственной рамы ASF – высокопрочной алюминиевой структуры, в которую встроены большие алюминиевые панели, принимающие на себя часть нагрузки. Штампованные алюминиевые панели соединяются с помощью многофункциональных литых элементов. Новая конструкция потребовала применения самых передовых технологий. Для этого были разработаны новые легкие сплавы и технологии обработки материалов. Модели с алюминиевым кузовом произвели настоящий фурор среди экспертов и поклонников Audi. Сейчас полностью алюминиевые кузова получают модели Audi А2 (усовершенствованный вариант) и А8 (обновленная версия). С 1993 года компания выпустила 133 тысячи таких A2 и 117 тысяч – А8.

Штампованные алюминиевые панели соединяются с помощью многофункциональных литых элементов. Новая конструкция потребовала применения самых передовых технологий. Для этого были разработаны новые легкие сплавы и технологии обработки материалов. Модели с алюминиевым кузовом произвели настоящий фурор среди экспертов и поклонников Audi. Сейчас полностью алюминиевые кузова получают модели Audi А2 (усовершенствованный вариант) и А8 (обновленная версия). С 1993 года компания выпустила 133 тысячи таких A2 и 117 тысяч – А8.

Не отстает от Audi и Rover. Новое поколение внедорожника Land Rover – Range Rover – будет иметь важное отличие от своего предшественника – алюминиевую конструкцию кузова. Алюминиевый кузов позволит снижает массу Range Rover по сравнению с Land Rover порядка на 300 – 400 кг. Тем не менее в модельном ряду Land Rover этот автомобиль по-прежнему будет оставаться самым помпезным и представительным, с максимально просторным и люксовым интерьером. Алюминиевый кузов позволит, в частности, добиться улучшения показателей топливной экономичности, а также снизить уровень выбросов углекислого газа в атмосферу, положительным образом сказаться на динамике и управляемости автомобиля.

Инженеры компании Mazda разработали революционную технологию сварки алюминия со сталью, которая впервые была применена в промышленном производстве комплектующих для новой модели спорткара RX-8. До этого момента сварка алюминия и стали представлялась неразрешимой задачей. Инженеры Mazda решили ее путем разогрева за счет трения верхних слоев алюминия (как это происходит в микроволновой печи) и одновременной гальванизации сварной поверхности стали. Процесс коррозии позволяет частицам алюминия проникать в структуру стали и обеспечивать надежное сцепление.

Новая технология открыла широкие возможности в автомобилестроении для выпуска комбинированных кузовов из алюминия и стали, части которых скрепляются сваркой, а не заклепками. Это повышает долговечность и надежность конструкций, обеспечивая одновременно выигрыш по весу. В рамках разработки новой технологии специалисты Mazda оформили более 20 патентов.

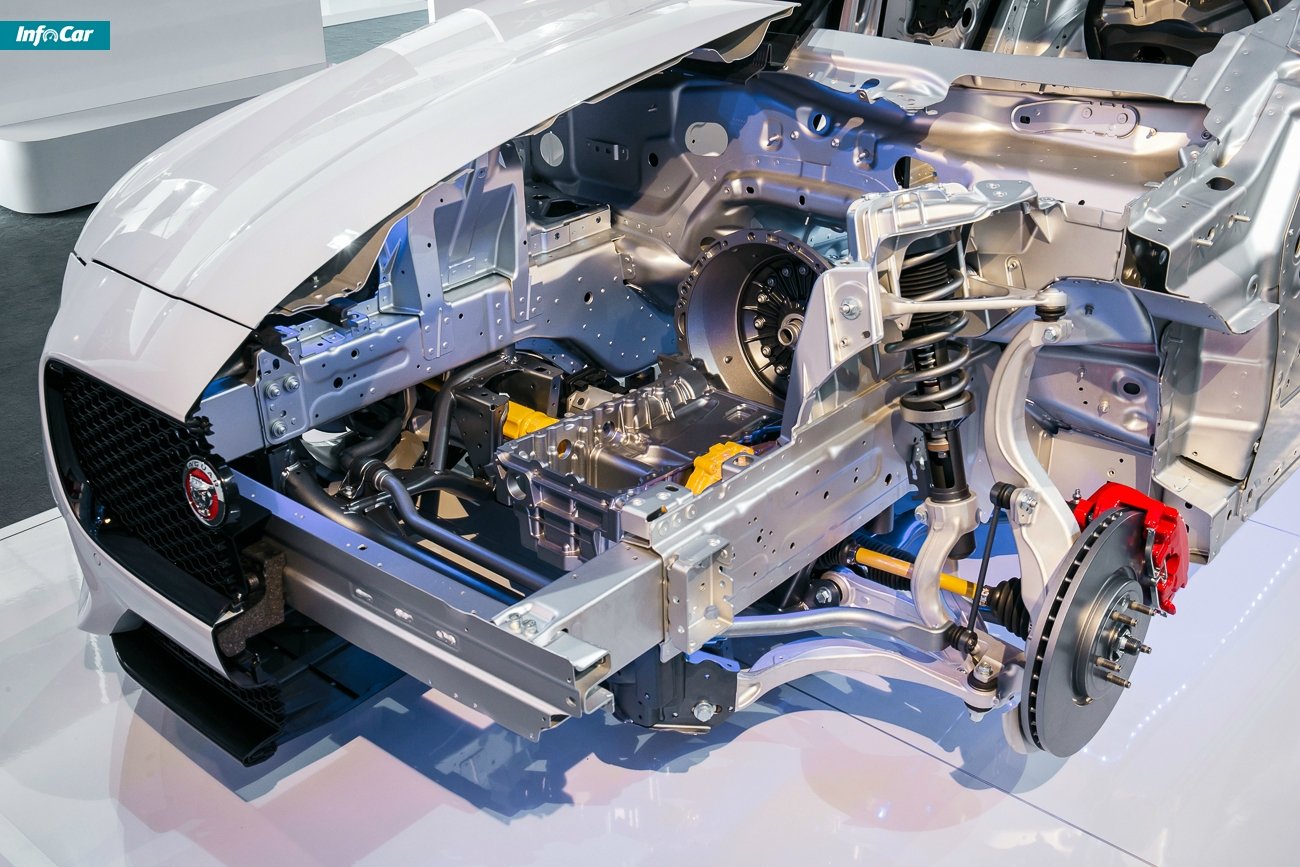

Не так давно компания Jaguar сообщила о появлении первого представителя нового поколения своих спортивных автомобилей – модели Jaguar XK.-2013/1600px/tecnicas-(4).jpg) Следует обратить внимание на технологию производства кузова. Уникальным здесь является первое промышленное использование в автомобилестроении конструкции несущего кузова типа «монокок», состоящей полностью из алюминия. Развив авиационные технологии, где снижение массы является критическим фактором, компании Jaguar удалось внедрить в серийное производство легкую и прочную несущую конструкцию кузова, отдельные элементы которой могут быть скреплены как с помощью заклепок, так и с помощью эпоксидных клеев.

Следует обратить внимание на технологию производства кузова. Уникальным здесь является первое промышленное использование в автомобилестроении конструкции несущего кузова типа «монокок», состоящей полностью из алюминия. Развив авиационные технологии, где снижение массы является критическим фактором, компании Jaguar удалось внедрить в серийное производство легкую и прочную несущую конструкцию кузова, отдельные элементы которой могут быть скреплены как с помощью заклепок, так и с помощью эпоксидных клеев.

«Пятерка» BMW построена с активным применением алюминиевых деталей – из «крылатого металла» сделаны почти все элементы передней части автомобиля. Как считают специалисты, подобное решение продиктовано желанием инженеров BMW снизить общий вес автомобиля и, одновременно с этим, добиться более равномерной развесовки по осям. Положительное влияние это конструктивное решение оказывает и на управляемость автомобиля.

Сегодня алюминий – второй материал по процентному содержанию в общем весе автомобиля и применяется в производстве кузовов и компонентов подвесок, шасси, а также в блоках цилиндров, и других компонентах двигателя. Более 30% производимого алюминия используется сегодня в автомобилестроении и транспорте. Содержание алюминия в общем весе автомобиля будет увеличиваться год от года. Cчитается, что 1 кг алюминия может заменить до 2 кг стали или чугуна во многих областях применения. Чем больше в автомобиле используется алюминия, тем автомобиль легче, что означает, что он потребляет меньше топлива и выбрасывает меньше вредных газов в атмосферу. Было подсчитано, что в 2006 году в мире было произведено 65 млн. автомобилей. Если бы в каждом из этих автомобилей кузов, двигатель и другие детали были изготовлены из алюминия вместо стали, то в воздух было бы выброшено на 140 миллионов тон меньше CO2, а экономия топлива за все время службы всех автомобилей позволила бы сэкономить 60 млрд. литров сырой нефти.

Более 30% производимого алюминия используется сегодня в автомобилестроении и транспорте. Содержание алюминия в общем весе автомобиля будет увеличиваться год от года. Cчитается, что 1 кг алюминия может заменить до 2 кг стали или чугуна во многих областях применения. Чем больше в автомобиле используется алюминия, тем автомобиль легче, что означает, что он потребляет меньше топлива и выбрасывает меньше вредных газов в атмосферу. Было подсчитано, что в 2006 году в мире было произведено 65 млн. автомобилей. Если бы в каждом из этих автомобилей кузов, двигатель и другие детали были изготовлены из алюминия вместо стали, то в воздух было бы выброшено на 140 миллионов тон меньше CO2, а экономия топлива за все время службы всех автомобилей позволила бы сэкономить 60 млрд. литров сырой нефти.

Mercedes E, S; BMW 5, 7; Peugot 307, 607; Renault Laguna; VW Lupo Eco; Citroеn C5; Volvo V70, S60, S80; Landrover Discover; Range Rover; Audi

Результатом почти 20-летних исследований и опытно-конструкторских работ Audi стал выпуск пространственной рамы ASF – высокопрочной алюминиевой структуры, в которую встроены большие алюминиевые панели, принимающие на себя часть нагрузки.

«Пятерка» (и «семерка) BMW построены с активным применением алюминиевых. Подобное решение позволяет снизить общий вес автомобиля и, одновременно с этим, добиться более равномерной развесовки по осям.

Алюминий в автомобиле плохо это или хорошо… opex.ru

Array

(

[DATE_ACTIVE_FROM] => 07.06.2016

[~DATE_ACTIVE_FROM] => 07.06.2016

[ID] => 5072

[~ID] => 5072

[NAME] => Алюминий в автомобиле плохо это или хорошо...

[~NAME] => Алюминий в автомобиле плохо это или хорошо...

[IBLOCK_ID] => 6

[~IBLOCK_ID] => 6

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] => Неужели он идеален?

Алюминий — легкий и прочный металл, который в чистом виде в природе не встречается. Впервые его получил физик Ханс Кристиан Эрстед в 1824 году. При помощи электролиза ученый выделил чистейший алюминий из горной породы под названием боксит. И в наше время процесс добывания «крылатого» металла проходит по той же технологии, только уже в промышленных масштабах.

Чистого нет

В сыром виде алюминий практически не используется. Чтобы что-то из него изготовить, характеристики основы приходится улучшать смешиванием с различного рода добавками. К примеру, для производства автомобильных деталей (части кузова, двигателя, литые диски и т.д.) чистый металл сплавляют с магнием, марганцем или кремнием, а в результате получают материал с более прочной и податливой к обработке структурой.

В автомобилестроении алюминий стали использовать еще с конца позапрошлого века: в 1899 году на выставке в Берлине показали концептуальный автомобиль Durkopp с облегченными кузовными панелями. А спустя всего три года ныне всем известный Карл Бенц представил первый двигатель из «крылатого» металла для участия в автогонках.

Если же говорить о первом серийном автомобиле с полностью алюминиевым кузовом, то им стал Audi A8 1994 года выпуска: из легкого металла у него сделаны как несущий каркас, так и внешние панели. Сегодня же алюминий используют практически все автопроизводители. Правда, для того чтобы не взвинчивать цены, зачастую алюминий применяют лишь для отдельных частей кузова или деталей ходовой части.

Сегодня же алюминий используют практически все автопроизводители. Правда, для того чтобы не взвинчивать цены, зачастую алюминий применяют лишь для отдельных частей кузова или деталей ходовой части.

Впрочем, объемы применения алюминия в автомобильной промышленности с каждым годом растут: если верить оценке экспертов, то в настоящий момент на нее приходится почти треть потребления всего производимого в мире серебристого металла. Так чем же он так хорош, помимо легкости?

Видео : Audi R8 Space Frame

Светлая сторона

Основной плюс алюминия — соотношение его прочности к массе. В сравнении с классической сталью, он в среднем на 60% легче, что позволяет существенно снизить массу автомобиля, а также расход топлива и вредные выбросы.

Если же копать глубже, то алюминий почти не ржавеет, не магнитится, а из-за хорошей пластичности легко обрабатывается давлением. Плюс процесс вторичной переработки «крылатого» металла прост: он может быть переплавлен раз за разом без потерь в свойствах. Эти нюансы не только упрощают, но и ускоряют производственные процессы, а также дают возможность инженерам постоянно экспериментировать со структурой металла, с различными видами и формами автомобильных деталей.

Плюс процесс вторичной переработки «крылатого» металла прост: он может быть переплавлен раз за разом без потерь в свойствах. Эти нюансы не только упрощают, но и ускоряют производственные процессы, а также дают возможность инженерам постоянно экспериментировать со структурой металла, с различными видами и формами автомобильных деталей.

Что касается так называемых эксплуатационных преимуществ, которые можно прочувствовать, то «крылатый» металл по сравнению с той же сталью обладает отличной поглощаемостью вибраций и ударов: он «гасит» на 50% больше энергии и препятствует их дальнейшему распространению. А это не только комфорт при движении по неровностям, но и безопасность пассажиров при ДТП.

На управляемость машины алюминиевый скелет тоже влияет положительно, поскольку металл обладает высоким сопротивлением к торсионным нагрузкам. Такой кузов получается более жестким на скручивание, что добавляет машине устойчивости в поворотах и отзывчивости при рулежке. Вдобавок сделанные из алюминия детали подвески сокращают неподрессоренные массы автомобиля, что улучшает его плавность хода. Вроде бы идеальный материал...

Вдобавок сделанные из алюминия детали подвески сокращают неподрессоренные массы автомобиля, что улучшает его плавность хода. Вроде бы идеальный материал...

Темная сторона

У алюминия есть ряд серьезных недостатков. Во-первых — производственный. Детали из алюминиевых сплавов технически сложно скрепляются друг с другом: требуются изощренные способы (лазерная сварка, клепка, склейка, болтовые соединения), а также узко-специализированное оборудование. К примеру, сварка алюминиевых элементов возможна только лазерным способом или же в среде инертного газа (например, аргона). При этом еще необходимо четко контролировать сварочный процесс, поскольку алюминий весьма капризный металл: в местах соединения могут образовываться трещины.

Все эти сложности приводят ко второму недостатку — дороговизне производственного процесса. Сырье, сложное оборудование, квалифицированный персонал... На это все нужно выделять немалое количество времени и средств, что увеличивает себестоимость серийной машины.

Третье — формы и размеры элементов. Чтобы изготовить, к примеру, алюминиевый кузов, который сравним или превосходит по прочности стальной, его конструкцию приходится делать «пухлой». Хороший пример — велосипедная рама: из стали она тонкая, а из алюминия толстая. Вот и некоторые элементы кузова автомобиля получаются пышными, из-за чего уменьшается полезное пространство внутри машины и ухудшается общая обзорность для водителя и пассажира (широкие передние, центральные и задние стойки). Вдобавок к этому, «крылатый» металл хорошо проводит шум, который приходится гасить дополнительными слоями изоляционного материала, увеличивая опять же расходы на производство машины.

А еще алюминий сложно ремонтировать. При ударе и деформации структура металла нарушается. Именно поэтому почти всегда ремонт заканчивается заменой детали целиком. И лишь в некоторых случаях поврежденный элемент можно восстановить (причем весьма дорого), заменив деформированный участок заплаткой и усиливающими вкладышами.

Интересные случаи применения алюминия

Днище электромобиля Tesla Model S защищено тройной обороной из металлических листов, ограждающих батарею от внешнего воздействия. Сначала идет слой из полого алюминия, необходимый для отражения различных объектов, попадающих под машину. Дальше — усиливающая титановая пластина, а на последнем рубеже — цельный восьмимиллиметровый алюминиевый брус для дополнительной прочности.

Знали ли вы, что две третьих массы гоночного болида Формулы-1 — алюминий? К примеру, монокок выполнен из композита, который делается из двух слоев углеволокна и алюминиевых сот. Такая структура позволяет добиться большого запаса прочности при крайне малой массе конструкции.

Из последних инноваций, в которых участвует «крылатый» металл, отметим и так называемые алюминий-воздушные батареи, которые в будущем позволят проезжать электромобилям до 1500 км без подзарядки. Суть идеи в том, что «крылатый» металл в таком аккумуляторе является, по сути, «топливом» — электричество получается в ходе окисления алюминиевых пластин. То есть вместо заправки нефтяным топливом владельцам таких машин придется регулярно менять батареи.

Суть идеи в том, что «крылатый» металл в таком аккумуляторе является, по сути, «топливом» — электричество получается в ходе окисления алюминиевых пластин. То есть вместо заправки нефтяным топливом владельцам таких машин придется регулярно менять батареи.

Читать далее: Hyundai представил новый спорткар RM16

[~DETAIL_TEXT] => Неужели он идеален?

Алюминий — легкий и прочный металл, который в чистом виде в природе не встречается. Впервые его получил физик Ханс Кристиан Эрстед в 1824 году. При помощи электролиза ученый выделил чистейший алюминий из горной породы под названием боксит. И в наше время процесс добывания «крылатого» металла проходит по той же технологии, только уже в промышленных масштабах.

Чистого нет

В сыром виде алюминий практически не используется. Чтобы что-то из него изготовить, характеристики основы приходится улучшать смешиванием с различного рода добавками. К примеру, для производства автомобильных деталей (части кузова, двигателя, литые диски и т.д.) чистый металл сплавляют с магнием, марганцем или кремнием, а в результате получают материал с более прочной и податливой к обработке структурой.

К примеру, для производства автомобильных деталей (части кузова, двигателя, литые диски и т.д.) чистый металл сплавляют с магнием, марганцем или кремнием, а в результате получают материал с более прочной и податливой к обработке структурой.

В автомобилестроении алюминий стали использовать еще с конца позапрошлого века: в 1899 году на выставке в Берлине показали концептуальный автомобиль Durkopp с облегченными кузовными панелями. А спустя всего три года ныне всем известный Карл Бенц представил первый двигатель из «крылатого» металла для участия в автогонках.

Если же говорить о первом серийном автомобиле с полностью алюминиевым кузовом, то им стал Audi A8 1994 года выпуска: из легкого металла у него сделаны как несущий каркас, так и внешние панели. Сегодня же алюминий используют практически все автопроизводители. Правда, для того чтобы не взвинчивать цены, зачастую алюминий применяют лишь для отдельных частей кузова или деталей ходовой части.

Впрочем, объемы применения алюминия в автомобильной промышленности с каждым годом растут: если верить оценке экспертов, то в настоящий момент на нее приходится почти треть потребления всего производимого в мире серебристого металла. Так чем же он так хорош, помимо легкости?

Видео : Audi R8 Space Frame

Светлая сторона

Основной плюс алюминия — соотношение его прочности к массе. В сравнении с классической сталью, он в среднем на 60% легче, что позволяет существенно снизить массу автомобиля, а также расход топлива и вредные выбросы.

Если же копать глубже, то алюминий почти не ржавеет, не магнитится, а из-за хорошей пластичности легко обрабатывается давлением. Плюс процесс вторичной переработки «крылатого» металла прост: он может быть переплавлен раз за разом без потерь в свойствах. Эти нюансы не только упрощают, но и ускоряют производственные процессы, а также дают возможность инженерам постоянно экспериментировать со структурой металла, с различными видами и формами автомобильных деталей.

Что касается так называемых эксплуатационных преимуществ, которые можно прочувствовать, то «крылатый» металл по сравнению с той же сталью обладает отличной поглощаемостью вибраций и ударов: он «гасит» на 50% больше энергии и препятствует их дальнейшему распространению. А это не только комфорт при движении по неровностям, но и безопасность пассажиров при ДТП.

На управляемость машины алюминиевый скелет тоже влияет положительно, поскольку металл обладает высоким сопротивлением к торсионным нагрузкам. Такой кузов получается более жестким на скручивание, что добавляет машине устойчивости в поворотах и отзывчивости при рулежке. Вдобавок сделанные из алюминия детали подвески сокращают неподрессоренные массы автомобиля, что улучшает его плавность хода. Вроде бы идеальный материал...

Темная сторона

У алюминия есть ряд серьезных недостатков. Во-первых — производственный. Детали из алюминиевых сплавов технически сложно скрепляются друг с другом: требуются изощренные способы (лазерная сварка, клепка, склейка, болтовые соединения), а также узко-специализированное оборудование. К примеру, сварка алюминиевых элементов возможна только лазерным способом или же в среде инертного газа (например, аргона). При этом еще необходимо четко контролировать сварочный процесс, поскольку алюминий весьма капризный металл: в местах соединения могут образовываться трещины.

К примеру, сварка алюминиевых элементов возможна только лазерным способом или же в среде инертного газа (например, аргона). При этом еще необходимо четко контролировать сварочный процесс, поскольку алюминий весьма капризный металл: в местах соединения могут образовываться трещины.

Все эти сложности приводят ко второму недостатку — дороговизне производственного процесса. Сырье, сложное оборудование, квалифицированный персонал... На это все нужно выделять немалое количество времени и средств, что увеличивает себестоимость серийной машины.

Третье — формы и размеры элементов. Чтобы изготовить, к примеру, алюминиевый кузов, который сравним или превосходит по прочности стальной, его конструкцию приходится делать «пухлой». Хороший пример — велосипедная рама: из стали она тонкая, а из алюминия толстая. Вот и некоторые элементы кузова автомобиля получаются пышными, из-за чего уменьшается полезное пространство внутри машины и ухудшается общая обзорность для водителя и пассажира (широкие передние, центральные и задние стойки). Вдобавок к этому, «крылатый» металл хорошо проводит шум, который приходится гасить дополнительными слоями изоляционного материала, увеличивая опять же расходы на производство машины.

Вдобавок к этому, «крылатый» металл хорошо проводит шум, который приходится гасить дополнительными слоями изоляционного материала, увеличивая опять же расходы на производство машины.

А еще алюминий сложно ремонтировать. При ударе и деформации структура металла нарушается. Именно поэтому почти всегда ремонт заканчивается заменой детали целиком. И лишь в некоторых случаях поврежденный элемент можно восстановить (причем весьма дорого), заменив деформированный участок заплаткой и усиливающими вкладышами.

Интересные случаи применения алюминия

Днище электромобиля Tesla Model S защищено тройной обороной из металлических листов, ограждающих батарею от внешнего воздействия. Сначала идет слой из полого алюминия, необходимый для отражения различных объектов, попадающих под машину. Дальше — усиливающая титановая пластина, а на последнем рубеже — цельный восьмимиллиметровый алюминиевый брус для дополнительной прочности.

Знали ли вы, что две третьих массы гоночного болида Формулы-1 — алюминий? К примеру, монокок выполнен из композита, который делается из двух слоев углеволокна и алюминиевых сот. Такая структура позволяет добиться большого запаса прочности при крайне малой массе конструкции.

Из последних инноваций, в которых участвует «крылатый» металл, отметим и так называемые алюминий-воздушные батареи, которые в будущем позволят проезжать электромобилям до 1500 км без подзарядки. Суть идеи в том, что «крылатый» металл в таком аккумуляторе является, по сути, «топливом» — электричество получается в ходе окисления алюминиевых пластин. То есть вместо заправки нефтяным топливом владельцам таких машин придется регулярно менять батареи.

Читать далее: Hyundai представил новый спорткар RM16

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] =>

[~PREVIEW_TEXT] =>

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] => Array

(

[ID] => 2660

[TIMESTAMP_X] => Bitrix\Main\Type\DateTime Object

(

[value:protected] => DateTime Object

(

[date] => 2016-10-23 15:05:12. 000000

[timezone_type] => 3

[timezone] => Europe/Moscow

)

)

[MODULE_ID] => iblock

[HEIGHT] => 250

[WIDTH] => 400

[FILE_SIZE] => 60595

[CONTENT_TYPE] => image/jpeg

[SUBDIR] => iblock/c2d

[FILE_NAME] => c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[ORIGINAL_NAME] => алюминевое авто.jpg

[DESCRIPTION] =>

[HANDLER_ID] =>

[EXTERNAL_ID] => 262cf815da922f08efc13f6bd5e3d0ef

[~src] =>

[SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[UNSAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[SAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[ALT] => Алюминий в автомобиле плохо это или хорошо...

[TITLE] => Алюминий в автомобиле плохо это или хорошо.

000000

[timezone_type] => 3

[timezone] => Europe/Moscow

)

)

[MODULE_ID] => iblock

[HEIGHT] => 250

[WIDTH] => 400

[FILE_SIZE] => 60595

[CONTENT_TYPE] => image/jpeg

[SUBDIR] => iblock/c2d

[FILE_NAME] => c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[ORIGINAL_NAME] => алюминевое авто.jpg

[DESCRIPTION] =>

[HANDLER_ID] =>

[EXTERNAL_ID] => 262cf815da922f08efc13f6bd5e3d0ef

[~src] =>

[SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[UNSAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[SAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[ALT] => Алюминий в автомобиле плохо это или хорошо...

[TITLE] => Алюминий в автомобиле плохо это или хорошо. ..

)

[~DETAIL_PICTURE] => 2660

[TIMESTAMP_X] => 23.10.2016 15:15:32

[~TIMESTAMP_X] => 23.10.2016 15:15:32

[ACTIVE_FROM] => 07.06.2016

[~ACTIVE_FROM] => 07.06.2016

[LIST_PAGE_URL] => /press/news/

[~LIST_PAGE_URL] => /press/news/

[DETAIL_PAGE_URL] => /press/news/5072/

[~DETAIL_PAGE_URL] => /press/news/5072/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => 5072

[~CODE] => 5072

[EXTERNAL_ID] => 3424

[~EXTERNAL_ID] => 3424

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => bxr_news_s1

[~IBLOCK_EXTERNAL_ID] => bxr_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 07.06.2016

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_META_KEYWORDS] => Алюминий в автомобиле плохо это или хорошо.

..

)

[~DETAIL_PICTURE] => 2660

[TIMESTAMP_X] => 23.10.2016 15:15:32

[~TIMESTAMP_X] => 23.10.2016 15:15:32

[ACTIVE_FROM] => 07.06.2016

[~ACTIVE_FROM] => 07.06.2016

[LIST_PAGE_URL] => /press/news/

[~LIST_PAGE_URL] => /press/news/

[DETAIL_PAGE_URL] => /press/news/5072/

[~DETAIL_PAGE_URL] => /press/news/5072/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => 5072

[~CODE] => 5072

[EXTERNAL_ID] => 3424

[~EXTERNAL_ID] => 3424

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => bxr_news_s1

[~IBLOCK_EXTERNAL_ID] => bxr_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 07.06.2016

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_META_KEYWORDS] => Алюминий в автомобиле плохо это или хорошо. ..

[SECTION_META_DESCRIPTION] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_PAGE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_META_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_META_KEYWORDS] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_META_DESCRIPTION] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_PAGE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_DETAIL_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо.

..

[SECTION_META_DESCRIPTION] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_PAGE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_META_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_META_KEYWORDS] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_META_DESCRIPTION] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_PAGE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_DETAIL_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо...

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо. ..

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

)

[FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 07.06.2016

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 6

[~ID] => 6

[TIMESTAMP_X] => 30.10.2015 13:24:28

[~TIMESTAMP_X] => 30.10.2015 13:24:28

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[API_CODE] =>

[~API_CODE] =>

[NAME] => Новости

[~NAME] => Новости

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/news/

[~LIST_PAGE_URL] => /press/news/

[DETAIL_PAGE_URL] => #SITE_DIR#press/news/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/news/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => bxr_news_s1

[~XML_ID] => bxr_news_s1

[TMP_ID] => 2a14dcc770554c90fd178df4d782fb7f

[~TMP_ID] => 2a14dcc770554c90fd178df4d782fb7f

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] => bxr_news_s1

[~EXTERNAL_ID] => bxr_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

..

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Алюминий в автомобиле плохо это или хорошо...

)

[FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 07.06.2016

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 6

[~ID] => 6

[TIMESTAMP_X] => 30.10.2015 13:24:28

[~TIMESTAMP_X] => 30.10.2015 13:24:28

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[API_CODE] =>

[~API_CODE] =>

[NAME] => Новости

[~NAME] => Новости

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/news/

[~LIST_PAGE_URL] => /press/news/

[DETAIL_PAGE_URL] => #SITE_DIR#press/news/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/news/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => bxr_news_s1

[~XML_ID] => bxr_news_s1

[TMP_ID] => 2a14dcc770554c90fd178df4d782fb7f

[~TMP_ID] => 2a14dcc770554c90fd178df4d782fb7f

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] => bxr_news_s1

[~EXTERNAL_ID] => bxr_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

)

[SECTION] => Array

(

[PATH] => Array

(

)

)

[SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_CHAIN] => Алюминий в автомобиле плохо это или хорошо...

[BROWSER_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[KEYWORDS] => Алюминий в автомобиле плохо это или хорошо...

[DESCRIPTION] => Алюминий в автомобиле плохо это или хорошо...

)

[IMAGES] => Array

(

[0] => Array

(

[ID] => 2660

[TIMESTAMP_X] => Bitrix\Main\Type\DateTime Object

(

[value:protected] => DateTime Object

(

[date] => 2016-10-23 15:05:12.

opex.ru

[~SERVER_NAME] => www.opex.ru

)

[SECTION] => Array

(

[PATH] => Array

(

)

)

[SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Алюминий в автомобиле плохо это или хорошо...

[ELEMENT_CHAIN] => Алюминий в автомобиле плохо это или хорошо...

[BROWSER_TITLE] => Алюминий в автомобиле плохо это или хорошо...

[KEYWORDS] => Алюминий в автомобиле плохо это или хорошо...

[DESCRIPTION] => Алюминий в автомобиле плохо это или хорошо...

)

[IMAGES] => Array

(

[0] => Array

(

[ID] => 2660

[TIMESTAMP_X] => Bitrix\Main\Type\DateTime Object

(

[value:protected] => DateTime Object

(

[date] => 2016-10-23 15:05:12. 000000

[timezone_type] => 3

[timezone] => Europe/Moscow

)

)

[MODULE_ID] => iblock

[HEIGHT] => 250

[WIDTH] => 400

[FILE_SIZE] => 60595

[CONTENT_TYPE] => image/jpeg

[SUBDIR] => iblock/c2d

[FILE_NAME] => c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[ORIGINAL_NAME] => алюминевое авто.jpg

[DESCRIPTION] =>

[HANDLER_ID] =>

[EXTERNAL_ID] => 262cf815da922f08efc13f6bd5e3d0ef

[~src] =>

[SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[UNSAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[SAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.

000000

[timezone_type] => 3

[timezone] => Europe/Moscow

)

)

[MODULE_ID] => iblock

[HEIGHT] => 250

[WIDTH] => 400

[FILE_SIZE] => 60595

[CONTENT_TYPE] => image/jpeg

[SUBDIR] => iblock/c2d

[FILE_NAME] => c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[ORIGINAL_NAME] => алюминевое авто.jpg

[DESCRIPTION] =>

[HANDLER_ID] =>

[EXTERNAL_ID] => 262cf815da922f08efc13f6bd5e3d0ef

[~src] =>

[SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[UNSAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[SAFE_SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5. jpg

[ALT] => Алюминий в автомобиле плохо это или хорошо...

[TITLE] => Алюминий в автомобиле плохо это или хорошо...

[TMB] => Array

(

[SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[WIDTH] => 400

[HEIGHT] => 250

[SIZE] => 60595

)

)

)

[FILES] => Array

(

)

[VIDEO] => Array

(

)

[LINKS] => Array

(

)

[BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

)

)

jpg

[ALT] => Алюминий в автомобиле плохо это или хорошо...

[TITLE] => Алюминий в автомобиле плохо это или хорошо...

[TMB] => Array

(

[SRC] => /upload/iblock/c2d/c2d23edd70e74e2cd92d004bec7ea5d5.jpg

[WIDTH] => 400

[HEIGHT] => 250

[SIZE] => 60595

)

)

)

[FILES] => Array

(

)

[VIDEO] => Array

(

)

[LINKS] => Array

(

)

[BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

)

)

Tesla увеличит глобальный спрос на алюминий. Кто может выиграть

Одним из факторов стремительного роста капитализации Tesla в последние несколько месяцев стало активное расширение производственных мощностей компании, что предполагает существенное увеличение поставок в будущем. Однако есть и другие, на первый взгляд, малозаметные драйверы. Речь идет об увеличении автоматизации и рентабельности производства с одновременным улучшением качества продукции.

Однако есть и другие, на первый взгляд, малозаметные драйверы. Речь идет об увеличении автоматизации и рентабельности производства с одновременным улучшением качества продукции.

Гигафабрика Берлин

В июне 2020 г. Тесла начала строительство Гигафабрики Берлин — своего самого передового завода по производству электрокаров и батарей, первого на территории Европы. Новый завод может заработать уже в 2021 г. и станет площадкой для внедрения новейших технологий в автомобилестроении. В Тесла обещают улучшить сборочный конвейер. Покрасочный цех теперь обеспечит глубину и вариативность окраски автомобиля, чего до сих пор не было ни у одного автопроизводителя. А самое главное — полностью будет переработан кузовной цех.

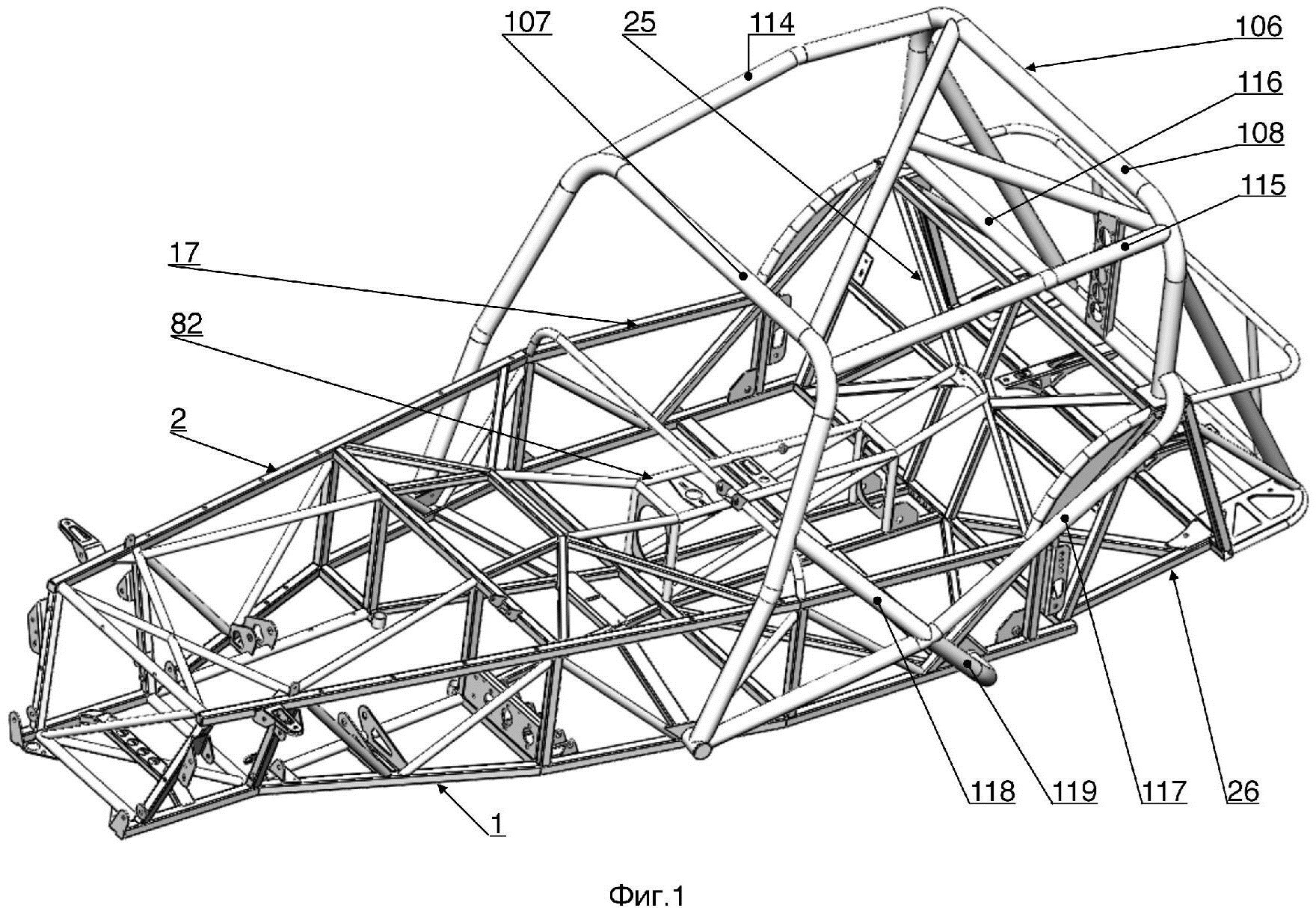

Литой алюминий вместо стали

Вместо огромного количества сварочных роботов и обслуживающего персонала Тесла поставит гигантские литейные машины — Gigapress, из которых на начальном этапе будут выходить полностью литые алюминиевые задние части Model Y. Производитель обещает в будущем добиться литья практически всей несущей рамы и кузова электрокаров, двигаясь к концепции «машины, которая делает другие машины». Соответствующий патент Tesla подала еще в 2019 г.

Производитель обещает в будущем добиться литья практически всей несущей рамы и кузова электрокаров, двигаясь к концепции «машины, которая делает другие машины». Соответствующий патент Tesla подала еще в 2019 г.

Литейный пресс итальянской фирмы IDRA обеспечит выпуск задней части кузова как единого целого, которая заменит предыдущий формат сварки и клепки этой части из 70 стальных деталей. Это существенным образом упростит производство, повысит безопасность и технические характеристики электрокара. Предполагается, что упрощение сборки автомобиля позволит компании сэкономить на рабочей силе.

Преимущества и недостатки

Теперь поговорим об использовании алюминия вместо стали. Алюминий в три раза легче большинства марок стали и не ржавеет. Его вторичная переработка проще и экономичнее. Уменьшение веса и увеличение дальности хода — пожалуй, главный вызов в электромобилестроении.

Последние несколько десятков лет доля алюминия в автомобильном производстве растет, в том числе за счет использования его в конструкции кузова. Тем не менее в среднем на кузов автомобиля приходится не более 20% алюминия. Большее количество, вплоть до 100%, используется преимущественно в спорткарах и некоторых пикапах. Иными словами, большинство выпускаемых автомобилей по-прежнему стальные. Между тем в мире ежегодно выпускается до 100 млн пассажирских и легких коммерческих транспортных средств.

Тем не менее в среднем на кузов автомобиля приходится не более 20% алюминия. Большее количество, вплоть до 100%, используется преимущественно в спорткарах и некоторых пикапах. Иными словами, большинство выпускаемых автомобилей по-прежнему стальные. Между тем в мире ежегодно выпускается до 100 млн пассажирских и легких коммерческих транспортных средств.

Невысокая популярность этого металла в конструкции кузова обусловлена некоторыми недостатками. Алюминий в 1,5–2 раза менее прочный, чем большинство видов автомобильной стали. Рост его использования тормозится из-за высоких требований безопасности. Однако конструкционные особенности электрокара из-за отсутствия ДВС существенно улучшат этот параметр.

Другая проблема заключалась в скреплении различных частей кузова из алюминия и других видов металла. С появлением литейного пресса и эта проблема будет решена.

Прогнозы по рынку алюминия

Потребление алюминия в мире устойчиво растет с 2009 г. С 2015 до 2020 годы CAGR составляет 2,7%. В 2019 г. потребление алюминия превысило 60 млн тонн. По данным Technavio, среднегодовой рост может ускориться до 5% на горизонте 2019–2023 гг. Предполагалось, что за 4 года прирост потребления мог составить порядка 23 млн тонн. В терминах выручки, по данным Reportlinker, размер рынка алюминия в 2018 г. составил $147 млрд, а к 2026 г. рынок может вырасти до $190 млрд с CAGR 3,2%. Есть и более оптимистичные аналитические оценки. Так, по данным Statista, к 2026 г. рынок может вырасти уже до $250 млрд. С учетом негативного влияния пандемии коронавируса, временной горизонт прогнозов может сдвинуться дальше в будущее, но после восстановления экономики ускорение потребления остается вполне вероятным.

В 2019 г. потребление алюминия превысило 60 млн тонн. По данным Technavio, среднегодовой рост может ускориться до 5% на горизонте 2019–2023 гг. Предполагалось, что за 4 года прирост потребления мог составить порядка 23 млн тонн. В терминах выручки, по данным Reportlinker, размер рынка алюминия в 2018 г. составил $147 млрд, а к 2026 г. рынок может вырасти до $190 млрд с CAGR 3,2%. Есть и более оптимистичные аналитические оценки. Так, по данным Statista, к 2026 г. рынок может вырасти уже до $250 млрд. С учетом негативного влияния пандемии коронавируса, временной горизонт прогнозов может сдвинуться дальше в будущее, но после восстановления экономики ускорение потребления остается вполне вероятным.

Более 50% использования алюминия приходится на транспортный и строительный сектора. Рост темпов строительства в развивающихся странах и улучшение технологии с переходом на монтаж легких конструкций — все это будет способствовать повышению спроса в соответствующем секторе. Что же касается транспорта, на который в 2019 г. пришлось около 26% спроса, то кроме авиапромышленности высокие темпы прироста может показать использование алюминия в автомобильной отрасли. Около 2/3 потребления алюминия в отрасли приходится на пассажирские автомобили.

пришлось около 26% спроса, то кроме авиапромышленности высокие темпы прироста может показать использование алюминия в автомобильной отрасли. Около 2/3 потребления алюминия в отрасли приходится на пассажирские автомобили.

Алюминий в автомобильной отрасли

По данным Grand View Research, с 2019 по 2025 гг. рынок алюминия для автомобилестроения покажет среднегодовой рост 8,7%, до $60,5 млрд. Если говорить в терминах выручки, то, по данным за 2018 г., порядка 31% рынка автомобильного алюминия или около 7% всего рынка алюминия ($10,5 млрд) приходилось на конструкцию рамы кузова. Потребление алюминия в этой отрасли может показать опережающий рост с CAGR = 9,3%. Ниже представлена ожидаемая динамика соответствующей отрасли в США.

Литье массивных частей кузова автомобиля из алюминия выглядит перспективной технологией. Можно предположить, что за Tesla по этому пути последуют и другие производители, разгоняя спрос на автомобильный алюминий еще больше.

Кто выиграет от новых технологий, а кто пострадает

Использование литого алюминия в качестве кузова автомобиля поможет улучшить технические характеристики и экономить на процессе сборки электромобиля или авто на ДВС. Если удастся добиться ожидаемой отдачи от новой технологии, выиграть могут первопроходцы в индустрии, в числе которых, конечно, Tesla (TSLA). Из-за относительно невысокого объема выпуска операционная рентабельность производства автомобилей (за вычетом ZEV credits) остается низкой.

Также мы видим высокий потенциал роста спроса на алюминий. Это выгодно таким компаниям, как Rio Tinto, Norsk Hydro, Alcoa, Русал и другим производителям. Акции Русала котируются на Московской Бирже и доступны неквалифицированным инвесторам под тикером RUAL. Акции американской Alcoa доступны на Санкт-Петербургской бирже под тикером AA.

Радикальное увеличение потребления алюминия в автомобильной индустрии приведет к снижению спроса на сталь. Предполагается, что этот процесс будет растянут во времени, влияние на отрасль может оказаться ограниченным. В России основными поставщиками металлургической продукции для автопрома являются ММК и Северсталь, однако тренд на замещение стали алюминием может прийти в страну с большим лагом и касаться только определенного класса автомобилей.

В России основными поставщиками металлургической продукции для автопрома являются ММК и Северсталь, однако тренд на замещение стали алюминием может прийти в страну с большим лагом и касаться только определенного класса автомобилей.

Также можно отметить потенциально негативное влияние на производителей промышленных роботов. К примеру, немецкий производитель KUKA получает примерно 35% выручки от поставок и обслуживания промышленных роботов, в том числе для автоконвейеров. Выручка данного направления стагнирует уже не первый год.

Читайте также: Четыре интересные немецкие акции на Санкт-Петербургской бирже

Пострадать от новых веяний в автомобильном производстве могут компании в странах с сильными позициями профсоюзов. В первую очередь — немецкие и французские производители. Профсоюзы не в восторге от движения рынка в сторону транспорта на полностью электрической тяге, так как конструкция силовой части и трансмиссии автомобиля упрощается, высвобождая существенную часть рабочей силы.

БКС Брокер

Почему ржавеют оцинкованные и алюминиевые машины — Статьи — Авто

Часто сталкиваюсь с заблуждением касательно оцинкованных машин. Люди считают, что, если машина оцинкованная, она не будет гнить и ржаветь. Но, к сожалению, это не всегда так.

Такая разная оцинковка

Для начала надо понимать, что оцинковка оцинковке рознь. Можно оцинковать кузов слоем в 2 мкм, а можно слоем в 20 мкм — это первое. Второе — методов оцинковки куча. Бюджетные машины обычно оцинковывают самым бюджетным способом. Как правило, это холодная оцинковка. Цинкование происходит путём окраски кузова анафорезными грунтами с высоким содержанием высокодисперсного цинкового порошка (содержание цинка в готовом покрытии 89−93%). Такая оцинковка, конечно, лучше, чем ничего, но по факту при повреждении ЛКП от коррозии она защищает слабо.

Производители часто используют такой вид оцинковки, потому она не так сильно сказывается на цене автомобиля (в бюджетном сегменте борются за каждую копейку). К тому же это даёт право говорить, что кузов оцинкован — это выгодно из маркетинговых соображений.

К тому же это даёт право говорить, что кузов оцинкован — это выгодно из маркетинговых соображений.

Ещё один бюджетный способ оцинковки — цинкрометалл. Если простыми словами, то это обычная сталь, покрытая специальным цинкосодержащим грунтом на стадии проката. Цинкрометалл хорош в регионах, где нет высокой влажности, но в российских условиях, особенно если ЛКП повреждено, металл все равно начинает ржаветь. Пусть не так быстро, как голая сталь. Так что уповать на спасительную оцинковку в данном случае также не стоит. Нужно быстро подкрашивать сколы и царапины.

Читайте также

«Из-за коронавируса мы по уши в дерьме» Вторая зимняя волна пандемии будет намного страшнее первойДовольно хороший способ оцинковки — гальванический. Это когда кузов купают в ванне с цинкосодержащим электролитом. Под действием электрического тока цинк осаждается на металле равномерным слоем. Обычно этот слой составляет 5−20 мкм. При таком способе оцинковки производители, как правило, дают гарантию от сквозной коррозии кузова не менее 10 лет.

Гальваническую оцинковку редко применяют на бюджетных машинах, потому что это довольно дорого, а вот на машинах С-класса и выше она встречается часто.

А лучший способ оцинковки — горячее цинкование. Сухой заранее подготовленный кузов автомобиля опускают в ванну с горячим цинком. Температура расплава обычно от 500 до 4000 °C. Такой термический способ обработки кузова не только самый лучший, но и самый дорогой. Применяют его далеко не все производители даже премиум-класса.

Цинковое покрытие в данном случае получается самым толстым и прочным. При незначительных повреждениях ЛКП место скола или царапины могут даже затянуться отложениями цинка — этот процесс называется самовосстановлением. В этом случае даже поврежденный кузов может не ржаветь 5−8 лет. Как правило, на машины, оцинкованные горячим способом, автопроизводители дают гарантию от сквозной гарантии 15 лет и больше.

Однако надо понимать, что даже самое лучшее цинкование не может защитить кузов от коррозии навечно. Если ЛКП целое, то всё хорошо, но если появился скол, царапина или другие последствия ДТП, то цинковое покрытие будет защищать металл от коррозии лишь до поры до времени.

Если ЛКП целое, то всё хорошо, но если появился скол, царапина или другие последствия ДТП, то цинковое покрытие будет защищать металл от коррозии лишь до поры до времени.

Куда уходит цинк?

Скорость коррозии цинкового покрытия в условиях атмосферы составляет около 3 мкм в год. В сельской местности — там, где на дорогах нет агрессивной химии, соли и реагентов, — цинковый слой держится дольше, и разрушается примерно со скоростью 1−2 мкм в год. В больших городах и агрессивных средах, напротив, скорость коррозии выше — от 3 до 7 мкм в год.

Многие думают, что цинк не ржавеет, но это не так: коррозия съедает цинковое покрытие. Прелесть цинкового покрытия в том, что пока есть хоть немного цинка, металл ржаветь не будет. Говоря простым языком, цинк просто даёт вам время на подкраску и ремонт. Если у вас отслоилась краска, появился скол или царапина, она может не ржаветь несколько месяцев или даже лет. Но потом обязательно зацветет, так что с покраской всё-таки лучше не тянуть, потому что редко можно знать наверняка, как именно оцинкован кузов.

Доказать или опровергнуть наличие оцинковки можно только экспериментальным путем или с помощью дорогостоящих лабораторных исследований. Производители очень редко открывают эту информацию. Как правило, они ограничиваются общими фразами о том, что кузов оцинкован. А, как оцинкован, не говорят.

Читайте также

Путин дал команду «Суперджету»: На взлет За полет на самолете, вызывающем у многих пассажиров страх, будет приплачивать государствоА ведь бывает односторонняя или двухсторонняя оцинковка. Иногда цинкуют только некоторые внешние панели кузова, а внутри цинка нет. Часто у бюджетников цинкуются только самые уязвимые места. Нередко при общей оцинковке крыша остается не оцинкованной.

Порой машины слишком активно шлифуют на производстве и цинковый слой стирается. Иногда цинка нет на сварных швах. Нюансов очень много. Производитель всегда пытается сэкономить, чтобы конечная цена на автомобиль была максимально привлекательной — это надо понимать.

Если речь идет о покупке подержанной машины, то уповать на оцинковку не стоит тем более. Если машина была в авариях, то часто сами же владельцы экономят и покупают дешевые запчасти из дешевого металла без всякой оцинковки.

Если машина была в авариях, то часто сами же владельцы экономят и покупают дешевые запчасти из дешевого металла без всякой оцинковки.

Проблемный алюминий

Что касается алюминиевых машин, с ними всё ещё сложнее. Они не ржавеют привычным рыжим цветом. Они подвержены электрохимической коррозии. Она возникает в местах контакта разных металлов. Например, алюминия и стали.

Полностью алюминиевые автомобили — всё ещё редкость. Часто используются алюминиевые панели, а каркас стальной. Или алюминиевые только капот, крылья, крыша и так далее. Вот в этих местах кузов будет разрушаться и сыпаться в первую очередь. Без рыжего цвета — ведь коррозия алюминия похожа на металлическую перхоть.

На колесах: Как жилось дальнобойщикам в СССР

Обзор рынка: 5 дорогих опций, за которые точно не стоит переплачивать

Лист алюминиевый рифленый по выгодной цене

Алюминиевый рифленый лист для авто

Детали из “крылатого” металла начали приживаться в автомобилестроении еще на рубеже XIX и XX веков. Со временем в этой отрасли свою нишу заняла отделка из ребристых алюминиевых пластин.

Со временем в этой отрасли свою нишу заняла отделка из ребристых алюминиевых пластин.

Что такое рифленый алюминий

Так называют производимые методом горячей или холодной прокатки листы из серебристого металла с желобками на лицевой поверхности — рифлями. Эти выступы образуют объемный симметричный рисунок, главная роль которого сугубо практическая: он придает материалу важную для защитных покрытий шероховатость.

Есть три основных типа рифления в зависимости от числа насечек в каждом элементе орнамента: “квинтет”, если в нем присутствует пять бороздок, “дуэт” — две, “даймонд” — одна.

Часто применяемые сплавы для производства “узорчатых” пластин — АМц (с марганцем), АМг2 и АМг6 (с магнием), имеющие отличную стойкость к образованию ржавчины. Материал упрочивают с помощью термообработки, нагартовки, естественного и искусственного старения. Для усиления антикоррозийной защиты может выполняться плакировка — термомеханическое наслоение на поверхность чистого алюминия.

Распространенные размеры алюминиевых листов с насечкой: длина — от 200 до 600 см, ширина — от 100 до 150 см, толщина без учета высоты выступов — от 1,5 до 4 мм.

От чего защищает рифленое покрытие из алюминия

За счет сочетания легкости с высокой прочностью, устойчивости к коррозии, влажности, перепадам температур “летучий” металл активно используется для внутренней и наружной отделки машин. Им обшивают пространство фургонов и автоприцепов, багажники пикапов, полы и ступеньки автобусов, а также тюнингуют капот и боковины внедорожников.

Благодаря ударопрочности алюминиевых листов кузову не страшны повреждения в виде сколов, вмятин. Настил защищает борта, дно, крышку грузового отсека от действия сырости, конденсата, сильного нагрева, холода, обеспечивает дополнительную шумо- и виброизоляцию. Шероховатость рельефных панелей делает их противоскользящими, что важно для сохранности внутренних поверхностей авто и для безопасности грузов.

Кузов, облицованный рифленым алюминием легко чистить и мыть, а за счет износостойкости этого материала, он надолго сохраняет ухоженный привлекательный вид. Эксплуатационные качества такой брони позволяют использовать ее длительный срок и отчасти способствуют продлению срока службы транспорта.

Некоторые аспекты монтажа алюминиевого настила

- Отделка не должна быть тяжеловесной, поэтому при выборе рифленого листа для багажника оптимальной считается толщина в 1,5 мм.

- Перед укладкой пластин поверхности кузова обезжиривают.

- Между алюминиевой облицовкой и корпусом машины стелется прослойка из битумной мастики, прорезиненного полотна или фанеры.

- Последняя дает возможность облицовывать авто без сверления отверстий: фанерную подложку крепят с помощью особой липкой ленты и адгезионного клея, а лист фиксируется сверху посредством шурупов и заклепок.

- Крепежные элементы должны быть алюминиевыми.

- Места стыков обшивки и резинового подклада желательно обрабатывать силиконовым клеем, чтобы исключить вибрацию.

Кузовной ремонт | ремонт кузова и покраска

цена за работы

1000р / нормочас

отремонтировано

1877 авто

Сертифицированный техцентр

цена за работы

1000р / нормочас

отремонтировано

507 авто

Сертифицированный техцентр

цена за работы

1000р / нормочас

отремонтировано

447 авто

Сертифицированный техцентр

цена за работы

1000р / нормочас

отремонтировано

855 авто

цена за работы

1000р / нормочас

отремонтировано

125 авто

цена за работы

1000р / нормочас

отремонтировано

319 авто

цена за работы

1000р / нормочас

отремонтировано

764 авто

цена за работы

1000р / нормочас

отремонтировано

153 авто

цена за работы

1000р / нормочас

отремонтировано

345 авто

цена за работы

1000р / нормочас

отремонтировано

564 авто

цена за работы

1000р / нормочас

отремонтировано

378 авто

цена за работы

1000р / нормочас

отремонтировано

102 авто

цена за работы

1000р / нормочас

отремонтировано

561 авто

цена за работы

1000р / нормочас

отремонтировано

225 авто

цена за работы

1000р / нормочас

отремонтировано

516 авто

цена за работы

1000р / нормочас

отремонтировано

236 авто

цена за работы

1000р / нормочас

отремонтировано

489 авто

цена за работы

1000р / нормочас

отремонтировано

143 авто

цена за работы

1000р / нормочас

отремонтировано

255 авто

цена за работы

1000р / нормочас

отремонтировано

518 авто

цена за работы

1000р / нормочас

отремонтировано

238 авто

цена за работы

1000р / нормочас

отремонтировано

156 авто

цена за работы

1000р / нормочас

отремонтировано

374 авто

цена за работы

1000р / нормочас

отремонтировано

159 авто

цена за работы

1000р / нормочас

отремонтировано

350 авто

цена за работы

1000р / нормочас

отремонтировано

620 авто

цена за работы

1000р / нормочас

отремонтировано

135 авто

цена за работы

1000р / нормочас

отремонтировано

489 авто

цена за работы

1000р / нормочас

отремонтировано

322 авто

15 Automotive Aluminium Warriors — Motor Trend

Ford F-150 2015 года стал лидером заголовков благодаря своему новому алюминиевому кузову, первому в сегменте полноразмерных грузовиков. Самый продаваемый грузовик Америки присоединяется к элитной группе суперкаров и шикарных роскошных седанов, в которых используется алюминиевая конструкция для снижения веса, но при этом они обладают силой, чтобы конкурировать со стальными аналогами.

Acura NSX

Посмотреть все 16 фотографийAcura NSX первого поколения, представленная в 1990 году, была невероятно сбалансированной и легкой благодаря полностью алюминиевому кузову.Его преемник, Acura NSX 2016 года, будет в основном из алюминия, с добавлением современных композитных материалов для пола и крыльев.

Jaguar F-Type

Посмотреть все 16 фотоКомпания Jaguar не скупилась на создание этой дерзкой британской бомбы. F-Type наделен мощными двигателями с наддувом, заключенными в легкий алюминиевый корпус, который великолепно смотрится как в купе, так и в форме родстера.

Посмотреть все 16 фотографийОколо 90 процентов круизера Benz с вертикальным расположением кузова изготовлено из алюминия, при этом сталь составляет важные структурные элементы, такие как передняя стойка и крыша.Mercedes применяет довольно передовые методы строительства, такие как литье в кокиль и сварка трением с перемешиванием, и в результате достигается снижение веса в снаряженном состоянии более чем на 200 фунтов по сравнению с предшественником.

Audi A8

Посмотреть все 16 фотографийAudi A8 был одним из первых крупных флагманских седанов с алюминиевым кузовом, и это заметно по его снаряженной массе. Например, A8 L 4.0T весит 4600 фунтов, что делает его примерно на 300 и 200 фунтов легче, чем сопоставимые Mercedes-Benz S-Class и BMW 7 Series соответственно.

Land Rover Range Rover

Посмотреть все 16 фотоОдин из самых больших люксовых внедорожников, доступных на сегодняшний день, сел на большую диету, когда в 2013 году перешел на алюминиевый цельный кузов. Несмотря на свои большие габариты, Land Rover Range Rover (и его более спортивный собрат, Range Rover Sport, изображенный здесь) кажется более спортивным, чем его предшественник, сохраняя при этом знаменитые внедорожные способности Land Rover.

Посмотреть все 16 фотоF12 Berlinetta — последняя модель от Prancing Horse с алюминиевым кузовом, вслед за Ferrari 458 Italia, FF и California T.Высокотехнологичный LaFerrari с гибридным двигателем получил еще более легкий и прочный корпус из углеродного волокна.

Просмотреть все 16 фотографийНынешний XJ представляет собой радикальную эволюцию флагманского седана Jaguar с точки зрения стиля и характеристик. Большая часть его удивительно спортивного характера обусловлена алюминиевым корпусом, что делает его относительно легким для седана с общей длиной более 200 дюймов. Более того, алюминиевая конструкция XJ просочилась в новый компактный седан XE, который должен сразиться с грозным BMW 3 серии в начале 2016 года.

Audi R8

Посмотреть все 16 фотографийКогда полностью алюминиевый Audi R8 впервые был выпущен в 2008 году, он сразу же стал хитом благодаря выдающемуся стилю и линейке двигателей, включающих в себя приятный по звучанию V-10. Audi уменьшила вес модели второго поколения за счет комбинации алюминия и нескольких композитных панелей.

Tesla Model S

Посмотреть все 16 фотографийСборочный завод Tesla Motors в Северной Калифорнии заставлен огромными роботами, которые режут, штампуют и сваривают алюминиевый корпус, в котором находится усовершенствованный электрический силовой агрегат седана Model S.Предстоящий кроссовер Model X появится в выставочных залах с алюминиевым кузовом, дверями типа «сокол» и обновленной версией двухмоторного силового агрегата Model S.

Посмотреть все 16 фотографийFord F-150 не новичок в инновациях, и его новый алюминиевый корпус — убедительное тому доказательство. Его снаряженная масса на 700 фунтов легче, чем у модели последнего поколения, и Ford уверен, что грузовик останется таким же надежным, как и прежде.

Посмотреть все 16 фотографийБлагодаря мощному двигателю V-12 мощностью 510 л.с. и тонкому алюминиевому корпусу Aston Martin DB9 по сути является футбольным бегуном в строгом льняном костюме.Другие Aston также имеют алюминиевые корпуса, в том числе Vantage и Rapide.

Посмотреть все 16 фотографийВ рамках подготовки к выпуску нового Corvette Stingray компания Chevrolet внесла значительные улучшения в свой сборочный завод в Боулинг-Грин, штат Кентукки, для производства алюминиевой рамы спортивного автомобиля. Легкая, но прочная рама служит основой для шасси и двигателей C7 Corvette, которые продолжают впечатлять на трассе.

Посмотреть все 16 фотоЛегкость была заложена в ДНК Lotus с момента ее создания, поэтому неудивительно, что Evora начинает жизнь с алюминиевой рамы.После короткого отпуска в США Evora вернется в 2016 модельном году с рядом улучшений, включая еще более легкое алюминиевое шасси.

Lamborghini Huracan

Посмотреть все 16 фотоLamborghini Huracan тесно связан со своим немецким братом Audi R8 второго поколения. В дополнение к великолепному V-10, оба автомобиля получили модное и легкое шасси, состоящее в основном из алюминия и нескольких частей из углеродного композита.

Mercedes-AMG GT S

Посмотреть все 16 фотоНа замену всеми любимому Mercedes-Benz SLS AMG GT придет Mercedes-AMG GT S. будет иметь энергичный твин-турбо V-8 и легкий алюминиевый корпус для снижения веса.

Автомобильный алюминий в легковых и грузовых автомобилях

Быстрое чтение

Алюминий делает автомобиль лучше. Использование алюминия в автомобилях и грузовых автомобилях ускоряется, поскольку он предлагает самый быстрый, безопасный, экологически чистый и экономичный способ повышения производительности, экономии топлива и сокращения выбросов при сохранении или повышении безопасности и долговечности.От автомобилей массового потребления, таких как Ford F-150, до роскошных автомобилей, таких как Audi, Mercedes Benz и Land Rover, алюминий все чаще становится «материалом выбора» для автопроизводителей благодаря своей прочности и экологическим преимуществам. Группа по транспортировке алюминия (ATG) Алюминиевой ассоциации сообщает о преимуществах алюминия при транспортировке через исследовательские программы и связанные с ними информационные мероприятия. Для получения дополнительной информации о том, как алюминий управляет автомобилями сегодняшнего и завтрашнего дня, посетите сайт www.drivealuminium.орг.

Полезные факты

- Непрерывный рост использования автомобильной промышленности

Использование автомобильного алюминия непрерывно растет на протяжении 40 лет. В настоящее время алюминий занимает второе место после стали как наиболее часто используемый материал в транспортных средствах. - Переработано на рекордном уровне

В конце срока службы автомобиля почти 90 процентов алюминия в среднем перерабатывается. - Энергоэффективность

По сравнению с парком традиционных стальных автомобилей, использование алюминия позволяет сэкономить 108 миллионов баррелей сырой нефти в виде энергии. - Безопаснее

Фунт за фунт, алюминий поглощает в два раза больше энергии удара, чем низкоуглеродистая сталь. Могут быть спроектированы более крупные зоны раздавливания без соответствующего снижения веса.

Повышение производительности

Поскольку алюминий легче, он позволяет автопроизводителям увеличить сопротивление вмятинам — они могут сделать панели кузова толще, при этом снизив вес. А автомобиль с меньшей массой имеет лучшее ускорение, лучшее торможение и лучшую управляемость. Кроме того, более легкие автомобили могут перевозить и буксировать больше, поскольку двигатель не несет лишнего веса.

Преимущества веса, прочности и безопасности

Применение алюминия для оптимизации конструкции автомобильного кузова позволяет снизить вес до 50 процентов по сравнению с традиционной конструкцией из низкоуглеродистой стали. Алюминиевые конструкции кузова по прочности не уступают стальным и поглощают вдвое больше энергии при столкновении. Снижение веса основной конструкции также позволяет уменьшить размеры других систем автомобиля (включая двигатель, трансмиссию, подвеску и колеса). Во всех отношениях преимущества алюминия по весу, прочности и безопасности очевидны.

Экологические преимущества

Почти 90 процентов автомобильного алюминиевого лома — более полумиллиона тонн в год — рекуперируются и перерабатываются. Для сравнения: переработка 1 тонны алюминия позволяет сэкономить 21 баррель нефти в энергетическом эквиваленте. Экологические победы продолжаются: рецензируемое исследование, проведенное Национальной лабораторией Ок-Ридж при Министерстве энергетики, показало, что автомобиль с интенсивным использованием алюминия может снизить общее потребление энергии в течение всего жизненного цикла на 20 процентов и выбросы CO2 на 17 процентов. .