Изготовление кузовных деталей ‣ ООО «Завод деталей»

Обращаясь в компанию Zavod-Detalej.ru вы обращаетесь к опытным специалистам занимающиеся изготовлением кузовных деталей. Мы в кротчайшие сроки произведем любые запчасти для кузовных автомобилей с учетом индивидуальных предпочтений.

Элементы деталей кузовов

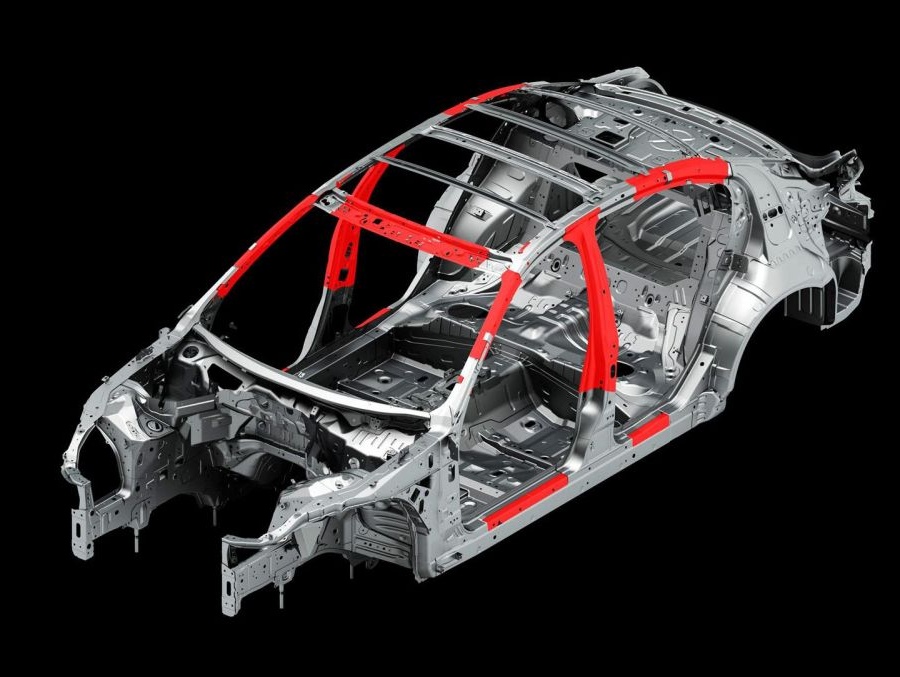

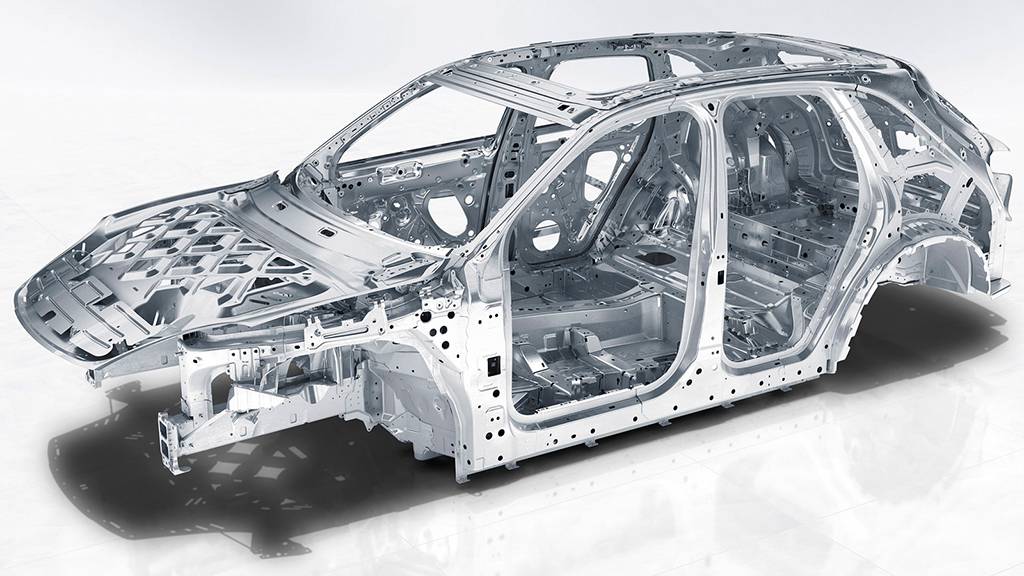

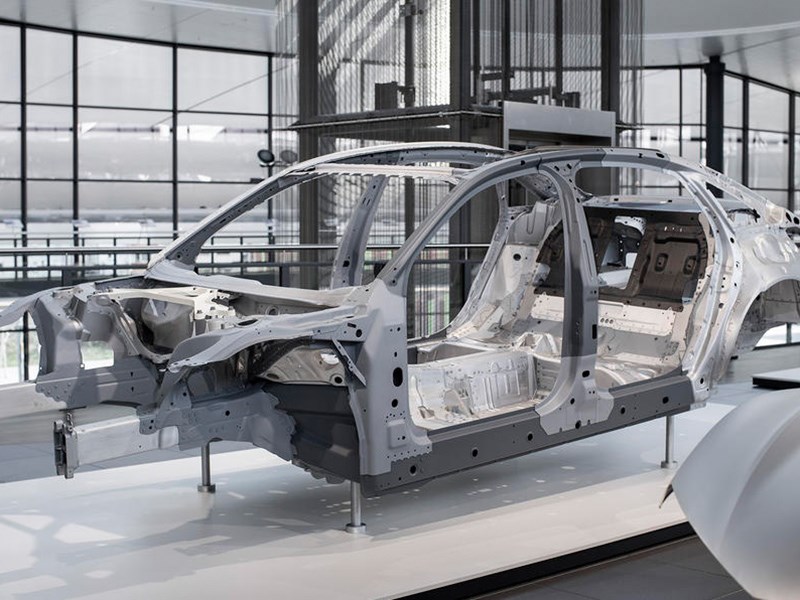

Самым большим элементом каждого автомобиля считается его кузовная часть, она в большей степени устанавливает ключевые потребительские качества транспортных средств. Кузовная часть не является основным элементом конструкции, тем не менее, к его технологическим параметрам предъявляют довольно высокие требования, потому что, от качества изготовления кузова зависит несколько факторов:

- скорость машины;

- безопасность водителей и пассажиров;

- удобство;

- эстетические качества автомобиля.

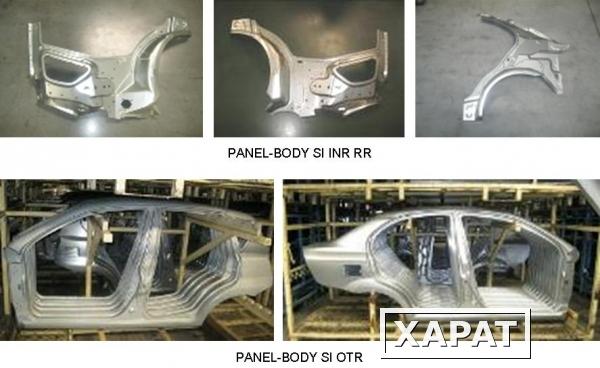

Многие водители иногда сталкиваются с такого рода неприятностью, как повреждение кузовной части машины. Кроме деталей кузовов, мы предлагаем и изготовление деталей по образцу. Порча кузова полностью либо его единичных элементов, в основном наступает вследствие ДТП, некорректного использования автомобиля, хулиганских действий и других причин.

Кроме деталей кузовов, мы предлагаем и изготовление деталей по образцу. Порча кузова полностью либо его единичных элементов, в основном наступает вследствие ДТП, некорректного использования автомобиля, хулиганских действий и других причин.

В отдельных случаях ремонт уже может не быть выходом из ситуации (возобновление геометрии кузовной части технически невозможен или экономически невыгоден) и необходима целостная замена элементов кузова.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Профессиональные сотрудники нашей компании помогут вам в подборе идеального варианта применения тех или иных элементов кузова вашего авто. Во многом благодаря современному техническому оборудованию, мы можем производить кузовные запчасти практически для всех автомобильных марок. Наши специалисты в короткие сроки и качественно произведут любые детали кузовной части из полимерного или металлического сырья:

- крыло,

- капот,

- крыша,

- двери,

- порог,

- обвес,

- бампер,

- радиаторные решетки,

- спойлеры и т.

д.

д.

Если вы желаете, то возможно изготовление кузовных деталей с измененными размерами и формой, а также создание обновленного кузовного дизайна.

Кузовные части автомобиля

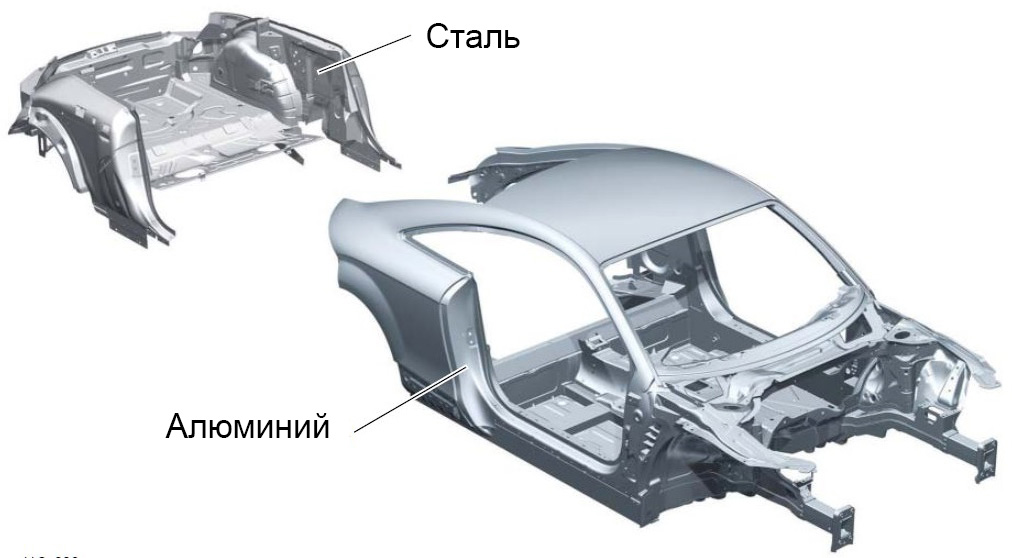

Кузовная часть автомобиля – это один из основных составных. Обычно детали кузова производятся из высококачественной стали углеродистой. Даже имея незначительную толщину листа, они отличаются высокой прочностью, но повышенная влажность и дефекты могут приводить к образованию коррозии. Дорожно-транспортные происшествия также могут грозить куда более серьёзными проблемами.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

В таких случаях необходима замена элементов, геометрическую форму которых восстановить не удается. В этом случае применяют специализированное оснащение, которое и помогает при изготовлении деталей трубопроводов и других изделий из металла. Нельзя обойтись и без фрезировальных, сверлильных, лентопилочных, шлифовальных установок. В период их подбора необходимо сосредоточить внимание на их качестве и кто производитель. Компания Zavod-Detalej.ru предлагает наилучшую технику, германские токарные станки обработки металла, которые обеспечивают выполнение множества технических процессов. За это время достигается необходимая степень безопасности, разгон скорости, первоначальная внешняя привлекательность облика запчастей, уют.

В период их подбора необходимо сосредоточить внимание на их качестве и кто производитель. Компания Zavod-Detalej.ru предлагает наилучшую технику, германские токарные станки обработки металла, которые обеспечивают выполнение множества технических процессов. За это время достигается необходимая степень безопасности, разгон скорости, первоначальная внешняя привлекательность облика запчастей, уют.

Кузовные элементы обязаны быть очень прочными. Важно также учитывать их лёгкость в производстве. В связи с этим применяют лиственную легированную. Недочетом этого материала считается высокая подверженность коррозии. Поэтому, после их штамповки и всех необходимых процедур проводят оцинковку. Чаще применяют специальный грунт. Перед его нанесением поверхность обрабатывают антижировым щелочным раствором. Затем наносят грунтовку, и деталь отправляют на сушку.

Алюминий же не имеет таких недостатков, именно поэтому потихоньку выталкивает сталь. Нельзя не сказать о лёгкости этого материала. Кузовная часть, изготовленная из алюминия, будет весить много меньше. Но также есть и другие особенности:

Но также есть и другие особенности:

- низкая шумоизоляция,

- стоимость.

Для того чтобы избавиться от сторонних звуков и вибрации во время передвижения, необходима дополнительная шумоизоляция и качественное изготовление кузовных деталей. Ремонт таких элементов, производится с применением специализированного оборудования.

Изготовление деталей для автомобиля — AVTOkapitan

Содержание:

- Востребованные направления работ

- Производство конструктивных элементов для любителей экстрима

- Кузовные детали для ценителей тюнинга

- Комплектующие для инсталляции допоборудования

- Эксклюзивные решения

- Изготовление мелочевки, без которой не обойтись

- Какие технологии используем

- Изготовление пластиковых деталей

- Производство кузовных и декоративных деталей из металлов

- Деревянные элементы интерьера салона

Востребованные направления работ

Понятно, что браться за изготовление коленвалов, генераторов, КПП и других сложных конструктивных узлов нет смысла. Для решения задач такого плана подключаем проверенных поставщиков, способных найти комплектующие на любой автоэксклюзив. А вот мелочевка, нестандартные детали, изготовлением которых автопроизводители не занимаются, эти направления по силам нашим специалистам.

Для решения задач такого плана подключаем проверенных поставщиков, способных найти комплектующие на любой автоэксклюзив. А вот мелочевка, нестандартные детали, изготовлением которых автопроизводители не занимаются, эти направления по силам нашим специалистам.

Сервис укомплектован оборудованием для сварочных, токарных, штамповочных работ, формовки из полимеров, деревообработки. Среди задач, с которыми к нам обращаются московские автовладельцы, выделим такие направления.

Производство конструктивных элементов для любителей экстрима

Стандартная комплектация большинства машин мало предрасположена для эксплуатации в условиях бездорожья. Любителям рыбалки, охоты, путешествий паркетники — не помощники. А мы решим эту проблему и подготовим вашу машину к сложным условиям.

Делаем и устанавливаем следующие конструктивные элементы:

- Алюминиевые и стальные силовые бамперы с комплектом крепления для лебедок.

- Металлическую защиту картера двигателя, редукторов, КПП, днища кузова.

- Силовые подножки и декоративные детали.

- Выпускные трубы (шноркели) с выводом патрубка на уровень крыши и выше.

Все узлы и крепежные элементы конструируем с учетом предполагаемых нагрузок. Используем металл, трубы с соответствующими прочностными характеристикам. Внешний вид силовых деталей подгоним под экстерьер машины, с применением различных технологий декоративно-защитной обработки поверхности.

Кузовные детали для ценителей тюнинга

Грамотно разработанные кузовные элементы улучшают внешний вид и динамические характеристики машины, сокращают расход топлива, повышают узнаваемость даже бюджетных авто в транспортном потоке. Именно по этим причинам тюнинг не теряет своей актуальности. В большинстве случаев делаем кузовные детали по индивидуальным чертежам с учетом вкусов автовладельца и особенностей машины.

Среди наиболее популярных направлений, по которым работает сервис, выделим:

- Аэродинамические обвесы, в том числе спойлеры и антикрылья.

- Молдинги и декоративные накладки на бока и крышу машины.

- Капоты и крышки багажника.

- Воздухозаборники для двигателя и охлаждения тормозных устройств.

- Накладки на передние фары и задние фонари.

- Боковые зеркала.

Делаем детали для спорткаров и ретроавтомобилей. При необходимости изготовим практически любой кузовной и конструктивный элемент, необходимый для восстановления старых машин. Работаем с металлом и различными видами пластика с последующей декоративной обработкой по желанию заказчика.

Комплектующие для инсталляции допоборудования

Установка нештатного оборудования — всегда эксклюзивное решение, в реализации которого автопроизводитель ничем не поможет. Именно на этот сегмент приходится большинство заказов по изготовлению деталей. В основном это несложная в техническом плане мелочевка, но без нее никак не обойтись.

Чаще всего у нас заказывают изготовление таких деталей:

- Для установки магнитол, усилителей, чейнджеров — переходные рамки и крепеж, подиумы и декоративные панели.

- Для инсталляции динамиков — проставочные кольца и подиумы, в том числе и со сложной формой, короба для сабвуферов с учетом требуемого акустического оформления.

- Для установки выносных мониторов — крепежные комплекты, включая и складывающиеся или выдвижные, индивидуальные подголовники для монтажа дисплеев.

Для изготовления используем дерево и фанеру, МДФ и металл. Декорируем с применением наиболее востребованных в интерьерном тюнинге салона покрытий. Каждая деталь обеспечит надежное крепление аппаратуры и будет смотреться в машине органично.

Эксклюзивные решения

Наряду с несложными деталями и комплектующими, делаем и сложные компоненты салона, способные повысить общий уровень комфорта в машине.

Среди реализованных проектов отметим:

- Водительские и пассажирские передние сиденья для легковых авто — обычные и анатомические, спортивные с увеличенной боковой поддержкой и расширенными регулировками.

- Задние пассажирские диваны с обустройством подлокотников для вывода в салон сабвуферов.

- Дверные карты под громкий фронт и установки нескольких динамиков.

- Элементы торпедо и центральные консоли под инсталляцию комплекса аппаратуры.

По каждому из заказов разработаем и реализуем индивидуальное решение, сделаем салон вашей машины неповторимым. В работе применяем пластики, металл, дерево с оклейкой или обтяжкой кожей, тканью, декоративными пленками.

Изготовление мелочевки, без которой не обойтись

В эту категорию относим в основном пластиковые детали, которые ломаются при демонтаже, теряются, пропадают (как это ни странно). Казалось бы, потеря крепежной клипсы или декоративной заглушки действительно мелочь. Но уже и обшивка начинает дребезжать, да и в глаза бросается отсутствие детали. Большая часть подобных комплектующих сделана из ABS или ПВХ пластика методом штамповки.

Мы предлагаем следующие решения по изготовлению таких элементов:

- Если речь идет о скрытых крепежных деталях, то необязательно восстановление в первоначальном виде.

Сделаем крепеж из металла или того же пластика, но с повышенным уровнем прочности. Прослужат такие элементы дольше, а внешний вид салона или кузова не пострадает.

Сделаем крепеж из металла или того же пластика, но с повышенным уровнем прочности. Прослужат такие элементы дольше, а внешний вид салона или кузова не пострадает. - Заглушки, крышки, декоративные детали, корпуса зеркал восстанавливаем при помощи склеивания подходящих пластиковых заготовок или формированием новых с применением стекловолокна. После тщательной обработки поверхности покрасим с сохранением цвета и фактуры.

Если технической возможности по изготовлению сломанных или утерянных деталей нет или изготовление обойдется дорого, найдем другой, подходящий по стоимости вариант решения проблемы.

Какие технологии используем

Техническое оснащение сервиса позволяет решать задачи по изготовлению деталей различного уровня сложности. Не имеет значения форма изделий, перечень материалов, необходимых для производства, найдем решение для любых изделий. Количество текущих заказов на изготовление комплектующих подтверждает опыт мастеров, работающих в этом направлении.

Изготовление пластиковых деталей

На долю пластика приходится основная масса заказов. Детали отделки, кузовные элементы, крепеж, декор и защитные узлы все чаще делают с применением полимеров разных классов. Основная сложность — подобрать правильную технологию, ведь не все виды пластмасс поддаются пайке или склеиванию.

На практике применяем следующие способы изготовления деталей из пластиков:

- Штамповка при помощи специализированного оборудования.

- Склеивание и пайка отдельных элементов.

- Формирование деталей с применением стекло- и углепластика.

Получаемые изделия по прочностным характеристикам не уступают заводским элементам. А последующая шлифовка, покраска с применением предназначенных для пластиков лакокрасочных материалов позволяет реализовать любые дизайнерские задумки. Красим и в тон существующей отделке, и кардинально меняем цветовые акценты по желанию автовладельца.

Производство кузовных и декоративных деталей из металлов

Работаем и с цветными металлами, и со сталью. Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы.

Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы.

В зависимости от назначения деталей применяем покраску, полировку, хромирование металлических изделий. По каждому из этих направлений имеется соответствующее оборудование. Обеспечим не только требуемый внешний вид, но и высокий уровень защиты металла от коррозии.

Деревянные элементы интерьера салона

Классический вид отделки, применяемый в автомобилях представительского класса. Деревянные вставки, элементы торпедо, центральной консоли, переходные рамки из дорогих материалов всегда актуальны в дорогих интерьерах салона. Но, учитывая стоимость таких декоративных элементов, к качеству подготовки и отделки поверхностей предъявляют более жесткие требования. И мы умеем работать по таким стандартам.

И мы умеем работать по таким стандартам.

Изготовлением деталей занимается мастер, имеющий опыт работы краснодеревщиком. Макетирование и изготовление, шлифовка и полировка, тонировка и лакировка — каждый из этих этапов будет выполнен на эксклюзивном уровне. Вы можете убедиться в этом, оценив примеры наших работ.

Если у вас возникла потребность в изготовлении деталей для корпуса, кузова, отделки салона или инсталляции аппаратуры, приезжайте к нам. Поможем гарантированно. А в отдельных случаях подскажем более доступные по стоимости решения. Единственная просьба, оставьте заявку на сайте или позвоните заранее, это позволит подобрать удобное для вас время посещения сервиса.

Производство металлических деталей – Изготовление металлических деталей на заказ

Металлические детали уникальны для отдельных отраслей и областей применения. Инженеры и дизайнеры должны понимать материалы, производственные процессы и варианты использования деталей, чтобы определить подходящие методы их создания.

Способы изготовления металлических деталей могут значительно различаться. Каждый процесс имеет свои сильные стороны, совместимые материалы и компромиссы. Более глубокое понимание ряда методов производства улучшит этот процесс принятия решений. Это обзор 8 различных производственных процессов, которые вы можете использовать для создания нестандартных металлических деталей. Это:

- Melling Melling и CNC Turning

- Extrusion

- Metal Casting

- Die Casting

- Metal Incection Lothing

- Листовый металл и штамповка

- Metal 3D Print Существует два основных типа технологий обработки с ЧПУ. Фрезерные станки с ЧПУ представляют собой автоматизированные станки для резки. Они отрезают ненужный материал с помощью вращающейся шпиндельной головки. При повороте материал вращается против стационарного инструмента, чтобы придать материалу желаемую форму. Они хорошо работают с рядом материалов, включая пластик, алюминий, нержавеющую сталь и титан.

Как работает обработка и токарная обработка с ЧПУ

Токарная обработка с ЧПУ предполагает использование токарных станков с ЧПУ или многоосевых токарных станков с ЧПУ. Производители используют токарные станки с ЧПУ для обработки материалов для получения цилиндрических и концентрических элементов на деталях. Токарные станки с приводными инструментами включают режущие инструменты и сверла для концевых фрез для создания внеосевых элементов без необходимости смены платформы. Специализированные токарные станки с ЧПУ, часто называемые швейцарскими станками, предназначены для быстрого изготовления мелких деталей со сложными характеристиками путем объединения нескольких инструментов и шпинделей внутри станка.

Типичный токарный станок будет вращать деталь вокруг центральной оси, чтобы удалить элементы, используя жесткие режущие инструменты. Другие функции, выполняемые на токарном станке, включают создание внутренней и внешней резьбы, создание фланцевых элементов, канавок для уплотнительных колец и текстур с накаткой.

Токарные и фрезерные станки с ЧПУ имеют различные конфигурации осей. Токарные станки с ЧПУ обычно представляют собой 3- или 4-осевые станки с одним шпинделем. 3-осевая обработка с ЧПУ обрабатывает материалы по осям X, Y и Z, удаляя стружку в этих трех направлениях. 4-осевые инструменты включают в себя движения за пределами концентрических элементов на токарных станках и наклон на фрезерных станках. Токарные станки идеально подходят для обработки круглых деталей и требуют больше усилий для обработки неправильных форм и острых кромок, в то время как для фрезерных станков наоборот.

Более современные технологии ЧПУ поддерживают до 5 осей. Эти инструменты добавляют наклон и вращение к традиционным осям X, Y и Z, обеспечивая точную резку более детализированных деталей. 5-осевая обработка также более эффективна, поскольку позволяет создавать больше деталей за одну операцию. Фрезы доступны в нескольких конфигурациях, часто с использованием 3, 4 и 5 осей.

CNC расшифровывается как Computer Numeric Controlled, и операторы управляют фрезерными и токарными станками с ЧПУ с помощью G-Code — языка программирования, который предоставляет инструкции по движению машины.

Современные инструкции по программированию создаются с помощью программного обеспечения автоматизированного производства (CAM). Этот код указывает машине, куда переместить головку инструмента. Он также контролирует скорость и подачу, то есть вращение, глубину резания и перемещение заготовки. Сложность G-кода зависит от количества осей станка и используемых наборов инструментов.

Современные инструкции по программированию создаются с помощью программного обеспечения автоматизированного производства (CAM). Этот код указывает машине, куда переместить головку инструмента. Он также контролирует скорость и подачу, то есть вращение, глубину резания и перемещение заготовки. Сложность G-кода зависит от количества осей станка и используемых наборов инструментов.Материалы с ЧПУ

Фрезерные и токарные станки с ЧПУ хорошо работают с аналогичными материалами. К ним относятся алюминий, латунь, бронза, медь, сталь, нержавеющая сталь, титан и цинковые сплавы. Эти инструменты также хорошо работают с пластиком и композитами, такими как ацеталь, АБС, G-10, и материалами с высокими эксплуатационными характеристиками, такими как PEEK или PTFE.

Варианты использования и отрасли с ЧПУ

Фрезерные станки с ЧПУ являются рабочими лошадками в мире производства, поскольку они точны и воспроизводимы. Это означает, что они идеально подходят для быстрого прототипирования и мелкосерийного производства.

Их универсальность с материалами делает их идеальными практически для любой работы.

Их универсальность с материалами делает их идеальными практически для любой работы.Токарные станки с ЧПУ также универсальны. Производство на токарных станках также требует меньше настроек для работы без помощи рук, что делает их эффективными вариантами для целого ряда вариантов использования. Форма детали и заданные допуски обычно определяют, какой из двух методов использовать: для деталей с концентрическими элементами требуются токарные станки, а для угловых деталей требуется фрезерование.

Отрасли, в которых используется обработка с ЧПУ, включают:

- Аэрокосмическая и оборонная промышленность

- Автомобильная промышленность

- Товары народного потребления

- Электроника

- Промышленность

- Медицина и стоматология

- Робототехника

Посетите наши страницы «Услуги фрезерной обработки с ЧПУ» и «Услуги токарной обработки с ЧПУ» для получения дополнительной информации о запасах, отделке, областях применения и других преимуществах процесса.

2. Экструзия

Экструзия заключается в продавливании нагретого металла или пластика через головку. На практике это напоминает выдавливание тюбика зубной пасты. Матрица создает форму сетки, такую как трубка, L-образная структура или более сложные элементы. Экструзия металлических деталей обычно требует последующей обработки, такой как резка, сверление или механическая обработка. Он идеально подходит для больших объемов деталей, требующих постоянного поперечного сечения.

Это потому, что экструзионные профили могут быть практически любой формы с непрерывным поперечным сечением. Отличным примером является обрамление для окон с несколькими функциями для защиты разных окон в сборке. Они могут быть даже полыми, например, квадратными, круглыми или шестигранными. Производители определяют его форму при создании формы штампа.

Как работает экструзия

Существует три типа экструзии: горячая экструзия, холодная экструзия и трение. Горячая экструзия включает в себя высокие температуры, чтобы предотвратить затвердевание обрабатываемого материала.

Холодная экструзия осуществляется при температуре, близкой к комнатной, что дает некоторые преимущества по сравнению с горячей экструзией. Материал может быть прочнее, иметь меньше окисления или иметь более жесткие допуски. Наконец, экструзия трением включает использование силы для прижимания материала к матрице.

Холодная экструзия осуществляется при температуре, близкой к комнатной, что дает некоторые преимущества по сравнению с горячей экструзией. Материал может быть прочнее, иметь меньше окисления или иметь более жесткие допуски. Наконец, экструзия трением включает использование силы для прижимания материала к матрице.Материалы для экструзии

Материалы для экструзии могут быть пластиковыми или металлическими. Примерно 80 % экструдированных металлических деталей изготавливаются из алюминиевого сплава. Между тем, полиэтилен наиболее распространен в пластиковых профилях.

Варианты использования и отрасли

Экструзия — простой процесс по сравнению с другими методами. Затраты на оснастку на 80-90% ниже, чем при литье под давлением и литье под давлением. Экструзия обеспечивает более гладкие поверхности для красок и отделки. Это делает экструзию идеальной для прецизионных и косметических деталей. Полы, окна и перила являются идеальными приложениями. Автомобильные и аэрокосмические компоненты также идеально подходят для экструзии.

3. Литье металлов

Литье металлов — это давний производственный процесс. Он заключается в заливке жидкого металла в форму. Жидкий металл затвердевает в форме нужной формы. Затем его охлаждают и извлекают из формы.

Современное литье металлов является точным, автоматизированным и использует передовые инструменты. Но его принципы остаются прежними. Его широкое использование является свидетельством успеха этого метода.

Как это работает

Процесс литья металла начинается с изготовления модели. Узоры создают пустоты в форме деталей в форме перед заливкой жидкого металла. Современные методы изготовления моделей используют точные расчеты для достижения желаемой формы. Это может включать масштабирование для учета усадки, а также наличие избыточной толщины материала при подготовке к чистовой обработке с ЧПУ.

Во многих случаях форма разрушается в процессе литья. Это запланированный шаг при литье в песчаные формы, когда слепок, сформированный из песка, разбивается на части, чтобы обнажить готовую деталь.

Новые формы для литья в песчаные формы легко изготовить, а песок часто используется для создания новых форм.

Новые формы для литья в песчаные формы легко изготовить, а песок часто используется для создания новых форм.Литье металлов может также включать использование воска в процессе, называемом литьем по выплавляемым моделям. Производители начинают с создания восковой модели конечного продукта. Воск покрывается слоями керамики перед тем, как воск нагревается и удаляется. Керамика формирует форму, ее внутренняя часть отпечатана узором, сформированным воском.

Каждый из этих двух методов имеет свои преимущества. Например, литье в песчаные формы является более простым процессом, и его легко повторить. Литье по выплавляемым моделям требует большей подготовки, но может работать лучше при создании сложных деталей. Литье в песчаные формы часто обходится дороже; литье по выплавляемым моделям требует больше труда для изменения данного дизайна. Производители должны определить наилучший процесс, учитывая их бюджет и трудовые ограничения, а также качества, которые они хотят получить от своих деталей.

Материалы для металлического литья

Литье металла – универсальный процесс. Он поддерживает детали из любого металла, которые могут принимать жидкую форму. Вот почему инженеры в разных отраслях промышленности используют целый ряд материалов для литья металлов. Алюминиевые, магниевые и медные сплавы являются одними из самых распространенных. Но производители также используют цинк, сталь и другие металлы.

Литье Сценарии использования и отрасли промышленности

Почти каждое промышленное механическое устройство сегодня использует ту или иную форму литья. В серийном производстве литье обычно превосходит обработку с ЧПУ по затратам и производительности. Металлическое литье позволяет получить конструкционные компоненты с высокой точностью для различных вариантов использования. В стиральных машинах, автомобилях и металлических трубах используется металлическое литье.

4. Литье под давлением

Литье под давлением идеально подходит для больших объемов сложных металлических деталей.

При литье под давлением в качестве материалов используются стальные формы и легкоплавкие металлы. Инженеры используют литье под давлением для сложных проектов, где точность, надежность и производительность на уровне производства имеют решающее значение. В литье под давлением используются многоразовые твердые инструменты, аналогичные процессу литья под давлением, что обеспечивает более гладкую поверхность деталей при сохранении низкой стоимости в массовых количествах.

При литье под давлением в качестве материалов используются стальные формы и легкоплавкие металлы. Инженеры используют литье под давлением для сложных проектов, где точность, надежность и производительность на уровне производства имеют решающее значение. В литье под давлением используются многоразовые твердые инструменты, аналогичные процессу литья под давлением, что обеспечивает более гладкую поверхность деталей при сохранении низкой стоимости в массовых количествах.Как это работает

При литье под давлением жидкий металл нагнетается в форму с помощью высокого гидравлического или пневматического давления. Это отличается от традиционного литья металла, когда металл выливается. Производители предпочитают литье под давлением при изготовлении деталей со сложными деталями. Использование давления делает создание хитросплетений более эффективным.

Литье под давлением с горячей камерой или методом «гусиной шеи» является наиболее популярным методом. «Гусиная шея» описывает форму системы подачи металла, которая подает расплавленный металл в форму для штамповки.

Производители используют литье под давлением в холодной камере, чтобы ограничить коррозию машин. Этот метод включает заливку расплавленного металла в систему впрыска. В каждом из этих методов процесс подобен литью пластмасс под давлением, когда стальной инструмент закрыт, а материал детали поступает в полость формы для затвердевания в форме детали. После затвердевания инструмент открывается, и деталь либо падает механически, либо удаляется вручную.

Производители используют литье под давлением в холодной камере, чтобы ограничить коррозию машин. Этот метод включает заливку расплавленного металла в систему впрыска. В каждом из этих методов процесс подобен литью пластмасс под давлением, когда стальной инструмент закрыт, а материал детали поступает в полость формы для затвердевания в форме детали. После затвердевания инструмент открывается, и деталь либо падает механически, либо удаляется вручную.Материалы для литья под давлением

Производители литья под давлением часто специализируются на отдельных материалах, включая алюминий, цинк или магний. Это связано с тем, что исходным сырьем является расплавленный металл, поступающий в специальную машину для литья под давлением. Примерно 80% литых деталей изготовлены из алюминия. Цинковый сплав, другой металл с низкой температурой плавления, также является распространенным материалом, используемым при литье под давлением.

Варианты использования и отрасли

Литые детали универсальны.

Они прочны и устойчивы к высоким температурам. Они также имеют гладкую или текстурированную поверхность. Литье под давлением способствует большим объемам производства, где оно обычно может превзойти ЧПУ и литье по выплавляемым моделям. Это поддерживает широкий спектр красок, покрытий и отделки. Тем не менее, литье под давлением идеально подходит для использования в ударопрочном оборудовании, где важна прочность.

Они прочны и устойчивы к высоким температурам. Они также имеют гладкую или текстурированную поверхность. Литье под давлением способствует большим объемам производства, где оно обычно может превзойти ЧПУ и литье по выплавляемым моделям. Это поддерживает широкий спектр красок, покрытий и отделки. Тем не менее, литье под давлением идеально подходит для использования в ударопрочном оборудовании, где важна прочность.Свяжитесь со службой поддержки Xometry, чтобы узнать об услугах Xometry по литью под давлением.

5. Литье металлов под давлением

Литье под давлением наиболее распространено для изготовления пластиковых деталей. Но производители также используют услуги литья под давлением для металлических деталей. Это рентабельно для крупномасштабных проектов, даже с высокой точностью. Хотя он идеально подходит для проектов, требующих небольших деталей, литье металлов под давлением или MIM можно использовать для деталей любого размера.

Как это работает

В отличие от литья под давлением, при литье под давлением используется смесь полимер-металл, где расплавленный пластик позволяет материалу течь при нагревании.

Материал также находится под давлением во время этого процесса. Машина впрыскивает жидкий материал в форму. Материал охлаждается и принимает форму формы для изготовления детали.

Материал также находится под давлением во время этого процесса. Машина впрыскивает жидкий материал в форму. Материал охлаждается и принимает форму формы для изготовления детали.После формовки детали находятся в «зеленом состоянии», что означает, что они имеют правильную форму, но очень хрупкие. В процессе постспекания пластик полностью удаляется, оставляя после себя только расплавленный металл. Во время этого процесса в печи, обычно проводимого в вакуумной печи, деталь значительно усаживается.

Материалы MIM

Литье металлов под давлением может использоваться с металлами, обычными для других производственных процессов. Однако процесс требует, чтобы эти металлы были измельчены в порошок и смешаны с полимером для инъекций. Таким образом, детали можно быстро формовать и изготавливать большими партиями.

Варианты использования и отрасли

Литье металлов под давлением напоминает процессы литья пластмасс под давлением для создания деталей. Но характер литья под высоким давлением добавляет ключевые преимущества.

Он эффективен для деталей с мелкими, сложными деталями. Это было бы слишком дорого для стандартных процессов обработки с ЧПУ в масштабе. Вот почему литье металлов под давлением идеально подходит для медицинской, аэрокосмической, автомобильной и оборонной промышленности.

Он эффективен для деталей с мелкими, сложными деталями. Это было бы слишком дорого для стандартных процессов обработки с ЧПУ в масштабе. Вот почему литье металлов под давлением идеально подходит для медицинской, аэрокосмической, автомобильной и оборонной промышленности.Инструмент для литья под давлением может использоваться дольше, чем литье под давлением и другие методы производства металлов, что позволяет производить большее количество деталей перед заменой или обслуживанием. MIM обычно превосходит литье под давлением мелких деталей в серийном производстве или там, где требуется более мелкая детализация. Это делает его пригодным для повторяющихся процессов в масштабе. Это обеспечивает производителям большую гибкость с точки зрения прочности и уникальных характеристик.

6. Ковка

Как и литье металлов, ковка использовалась на протяжении веков. Это процесс нагревания и придания формы металлическим деталям силой. На ум приходит знакомый образ кузнеца и наковальни.

Сегодня ковка широко используется в автоматизированных промышленных процессах.

Сегодня ковка широко используется в автоматизированных промышленных процессах.Как это работает

В современной ковке используются ударопрочные машины для придания металлу желаемых результатов. Ковка производит меньше отходов, чем другие методы, что делает ее более рентабельной для практического применения.

Кованые детали часто прочнее, чем детали, изготовленные другими способами. Это потому, что ковка использует естественную зернистость материалов. Материалы не нужно превращать в жидкости при формовании в горне, достаточно нагревать до ковкого состояния.

Ковочные материалы

Нержавеющая сталь является одним из наиболее распространенных кованых материалов. Алюминий и бронза также являются распространенными материалами для ковки.

Варианты использования и отрасли

Ковка идеально подходит для любого количества отраслей. Его преимущества и ограничения делают его идеальным процессом для использования наряду с другими производственными материалами.

Кованые инструменты, такие как молотки или гаечные ключи, являются распространенными примерами компонентов конечного использования, изготовленных с использованием этого метода. Производители должны определить варианты использования, в которых преимущества ковки способствуют улучшению результатов бизнеса и производства.

Кованые инструменты, такие как молотки или гаечные ключи, являются распространенными примерами компонентов конечного использования, изготовленных с использованием этого метода. Производители должны определить варианты использования, в которых преимущества ковки способствуют улучшению результатов бизнеса и производства.7. Листовой металл и штамповка

Изготовление листового металла включает вырезание деталей из металлических листов. Заготовленные листы затем можно обрабатывать с помощью тормозов и штамповочных прессов для создания угловых изгибов и форм, создавая трехмерную структуру. Услуги по обработке листового металла включают штамповку для быстрого производства этих деталей. На самом деле штамповка выполняется быстрее, чем любой другой процесс металлообработки.

Как это работает

Штамповочные машины вырезают и гнут детали из листового металла. Рабочие подают на штамповочные прессы отрез или рулон листового металла. Машина выпрямляет металл по мере его подачи в пресс.

Стратегическое приложение силы позволяет производителям адаптировать форму деталей. Изгиб прикладывает усилие под углом, например, создавая желаемый угол в детали. Производители используют для этого процесса листогибочные прессы, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла могут быть сварены или склепаны для создания структурных элементов. Вставки с прессовой посадкой, такие как вставки PEM, могут добавлять элементы сопряжения, такие как бобышки, резьба и т. д., без необходимости специальной обработки.

Стратегическое приложение силы позволяет производителям адаптировать форму деталей. Изгиб прикладывает усилие под углом, например, создавая желаемый угол в детали. Производители используют для этого процесса листогибочные прессы, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла могут быть сварены или склепаны для создания структурных элементов. Вставки с прессовой посадкой, такие как вставки PEM, могут добавлять элементы сопряжения, такие как бобышки, резьба и т. д., без необходимости специальной обработки.Материалы из листового металла

Листовой металл часто изготавливается из алюминия, меди или стали. Листовой металл также имеет широкий спектр отделки. Это включает в себя анодирование, гальваническое покрытие, порошковую окраску и покраску.

Варианты использования и отрасли

Штамповка позволяет легко масштабировать производство листового металла для любой отрасли. Он идеально подходит для больших объемов и низких удельных затрат.

Функциональные детали большого объема, такие как корпуса, шасси и кронштейны, часто изготавливаются из листового металла.

Функциональные детали большого объема, такие как корпуса, шасси и кронштейны, часто изготавливаются из листового металла.Но стоимость инструментов для штамповки часто выше, чем для других процессов. Тем не менее, производители ежегодно создают сотни миллионов деталей в бытовой, электронной и автомобильной промышленности. Листовой металл и штамповка однозначно оптимальны для робототехники.

Посетите нашу страницу услуг по изготовлению листового металла, чтобы получить дополнительную информацию о запасах, отделке, применениях и других преимуществах процесса.

8. 3D-печать металлом

В услугах 3D-печати металлом используются высокоточные лазеры для создания металлических деталей. Он идеально подходит для экспериментов и небольших объемов дорогостоящих деталей, но не настолько масштабируем, как многие другие перечисленные металлургические процессы. Вот почему его часто используют для прототипов, а также в качестве заменителей мелкосерийного литья.

Как это работает

3D-печать, также известная как аддитивное производство, сплавляет металл в контролируемой среде с помощью источника энергии.

При прямом лазерном спекании металлов (DMLS) металлический порошок послойно сплавляется с помощью лазера в инертной среде. Струйная струйная обработка металлического связующего 3D-печать металлических деталей в двухэтапном процессе с использованием струйной печати для соединения металла до сырой стадии до того, как металл затвердеет во вторичной печи. Гидроабразивная обработка связующего может сделать металлический композит, такой как бронза и сталь, или монолитный сплав, в зависимости от потребностей. Металлическая 3D-печать уникальна тем, что позволяет производить универсальные сборки и геометрические формы с недоступными областями с использованием стандартных инструментов. Примером недоступных элементов с помощью традиционных процессов является построение решетчатых структур на детали. Это невозможно при использовании традиционных методов формования или литья. Тем не менее, методы, которые приближаются к этому, потребуют больше времени и сложности для производства одной единицы.

При прямом лазерном спекании металлов (DMLS) металлический порошок послойно сплавляется с помощью лазера в инертной среде. Струйная струйная обработка металлического связующего 3D-печать металлических деталей в двухэтапном процессе с использованием струйной печати для соединения металла до сырой стадии до того, как металл затвердеет во вторичной печи. Гидроабразивная обработка связующего может сделать металлический композит, такой как бронза и сталь, или монолитный сплав, в зависимости от потребностей. Металлическая 3D-печать уникальна тем, что позволяет производить универсальные сборки и геометрические формы с недоступными областями с использованием стандартных инструментов. Примером недоступных элементов с помощью традиционных процессов является построение решетчатых структур на детали. Это невозможно при использовании традиционных методов формования или литья. Тем не менее, методы, которые приближаются к этому, потребуют больше времени и сложности для производства одной единицы.Материалы для 3D-печати металлом

Типичным исходным материалом для 3D-печати металлом является распыленный порошок, но иногда его можно подавать в виде листов или проволоки.

Принтер следует пути данных, созданному с использованием файла 3D CAD детали. Обычные металлические материалы включают порошок из нержавеющей стали, титана, инконеля, меди или алюминия.

Принтер следует пути данных, созданному с использованием файла 3D CAD детали. Обычные металлические материалы включают порошок из нержавеющей стали, титана, инконеля, меди или алюминия.Материалы, используемые в металлических 3D-принтерах, часто получают из порошковой металлургии. Внедрение новых материалов для металлических 3D-принтеров требует значительных исследований для создания надежного и воспроизводимого метода изготовления деталей без сбоев или дефектов. Это означает, что выбор материалов, доступных в настоящее время для 3D-печати металлом, ограничен по сравнению с механической обработкой, литьем металла и другими методами изготовления.

Варианты использования и отрасли

Несмотря на свои ограничения, 3D-печать металлом имеет практически универсальное применение. Благодаря прямому цифровому производству детали, напечатанные на 3D-принтере, часто можно производить быстро и в небольших объемах без затрат на инструменты. Инженеры могут экспериментировать с 3D-печатью, чтобы предварить производство практически любой детали, а также проектировать особенности деталей, характерные для приложений, таких как легкие механические аэрокосмические компоненты.

Посетите нашу страницу прямого лазерного спекания металла (DMLS) или нашу страницу услуг 3D-печати металлом, чтобы узнать больше об оптимизации производственных процессов с помощью 3D-печати металлом.

Удовлетворите все свои производственные потребности с помощью Xometry

Как заказать детали в правильном производственном процессе? Xometry предоставляет широкий спектр производственных услуг для вашего проекта. Наша модель «Производство как услуга» (MaaS ) идеально подходит практически для любого современного варианта использования.

Xometry поддерживает более дюжины процессов через нашу сеть поставщиков, состоящую из профессиональных производителей. К ним относятся услуги по обработке с ЧПУ, услуги по обработке листового металла и даже услуги по 3D-печати металлом. Мы используем технологию мгновенного котирования на основе искусственного интеллекта, чтобы помочь вам получить точные рыночные цены и сроки изготовления нестандартных деталей, а также предлагаем готовые материалы и расходные материалы, вспомогательные инструменты для ваших деталей и услуги по отделке деталей из любого источника.

Получите предложение сегодня и узнайте, как мы можем удовлетворить ваши разнообразные производственные потребности.

Получите предложение сегодня и узнайте, как мы можем удовлетворить ваши разнообразные производственные потребности.Грег Полсен

Меня называют директором по разработке приложений в Xometry. Это означает, что я не только создаю отличный контент для проектирования и производства, но и консультирую по различным проектам индивидуального производства с использованием станков с ЧПУ, аддитивного производства, листового металла, литья уретана и литья под давлением. Если у вас есть вопрос, я ваш парень.

Титан — идеальный металл для замены частей человеческого тела

Лайчан Чжан

Опубликовано 3 года назад: 27 мая 2019 г., 19:30 —

Титан используется для замены коленного и тазобедренного суставов. Студия Monstar / Shutterstock Титанполучил свое название от титанов из древнегреческой мифологии, но этот полностью современный материал хорошо подходит для широкого спектра высокотехнологичных приложений.

Титан с химическим символом Ti и атомным номером 22 представляет собой металл серебристого цвета, ценимый за его низкую плотность, высокую прочность и устойчивость к коррозии.

/ca41cdf5677562c.s.siteapi.org/img/e901626415f989e4a8d964251e84632cc55722fc.jpg)

Впервые я изучал титан, получив степень магистра в Институте исследований металлов Китайской академии наук в 1999 году. Одним из моих проектов было исследование формирования титановых сплавов для обеспечения их высокопрочных характеристик.

С тех пор применение этого металла росло в геометрической прогрессии: от его использования (в виде диоксида титана) в красках, бумаге, зубной пасте, солнцезащитном креме и косметике до его использования в качестве сплава в биомедицинских имплантатах и аэрокосмических инновациях.

Особенно впечатляет идеальное сочетание титана и 3D-печати.

Индивидуальный дизайн с помощью 3D-печати

Титановые материалы дороги и могут создавать проблемы при использовании традиционных технологий обработки. Например, его высокая температура плавления (1670 ℃, намного выше, чем у стальных сплавов) представляет собой проблему.

Таким образом, относительно недорогая точность 3D-печати меняет правила игры для титана. 3D-печать — это когда объект строится слой за слоем, и дизайнеры могут создавать удивительные формы.

Это позволяет производить сложные формы, такие как замещающие части челюстной кости, пятки, бедра, зубные имплантаты или пластины для краниопластики в хирургии.

Его также можно использовать для изготовления клюшек для гольфа и деталей самолетов.

Даже пивные контейнеры выигрывают от 3D-печати титаном.CSIRO работает с промышленностью над разработкой новых технологий 3D-печати с использованием титана. (Они даже сделали дракона из титана.)

Достижения в области 3D-печати открывают новые возможности для дальнейшего улучшения функции индивидуальных имплантатов частей тела, изготовленных из титана.

Такие имплантаты могут быть пористыми, что делает их легче, но пропускает кровь, питательные вещества и нервы и даже может способствовать врастанию кости.

Безопасен для организма

Титан считается наиболее биосовместимым металлом – не вредным и не токсичным для живых тканей – благодаря его устойчивости к коррозии под воздействием телесных жидкостей.

Эта способность выдерживать суровые условия окружающей среды является результатом защитной оксидной пленки, которая естественным образом образуется в присутствии кислорода.

Эта способность выдерживать суровые условия окружающей среды является результатом защитной оксидной пленки, которая естественным образом образуется в присутствии кислорода.Его способность физически связываться с костью также дает титану преимущество перед другими материалами, которые требуют использования клея, чтобы оставаться прикрепленными. Титановые имплантаты служат дольше, и для разрыва связей, соединяющих их с телом, требуются гораздо большие усилия по сравнению с их альтернативами.

Титановые сплавы, обычно используемые в несущих имплантатах, значительно менее жесткие и по характеристикам ближе к человеческой кости, чем сплавы на основе нержавеющей стали или кобальта.

Применение в аэрокосмической отрасли

Титан весит примерно вдвое меньше стали, но на 30 % прочнее, что делает его идеально подходящим для аэрокосмической промышленности, где важен каждый грамм.

В конце 1940-х правительство США помогло наладить производство титана, так как увидело его потенциал для «самолетов, ракет, космических кораблей и других военных целей».

Титан становится все более популярным материалом для авиаконструкторов, стремящихся разработать более быстрые, легкие и эффективные самолеты.

Около 39% F22 Raptor ВВС США, одного из самых передовых истребителей в мире, изготовлено из титана.

Титановая 3D-печатная деталь (внизу) рядом с алюминиевой деталью (вверху), которую она заменит на F-22 Raptor: титановая деталь не подвержена коррозии, ее можно приобрести быстрее и она стоит дешевле. Фото ВВС США Р. Ниала БрэдшоуГражданская авиация двигалась в том же направлении с новым Boeing 787 Dreamliner, который на 15% состоит из титана, что значительно больше, чем в предыдущих моделях.

Две ключевые области, в которых титан используется в авиалайнерах, — это их шасси и реактивные двигатели. Шасси должно выдерживать огромную силу, воздействующую на него каждый раз, когда самолет ударяется о взлетно-посадочную полосу.

Прочность титана означает, что он может поглощать огромное количество энергии, выбрасываемой при посадке самолета, не ослабевая.

Где найти титан

В естественном состоянии титан всегда находится в связи с другими элементами, обычно в изверженных горных породах и образовавшихся из них отложениях.

Наиболее часто добываемыми материалами, содержащими титан, являются ильменит (железо-титановый оксид, FeTiO 3 ) и рутил (титановый оксид, TiO 2 ).

Ильменит наиболее распространен в Китае, тогда как в Австралии самая высокая доля рутила в мире, около 40%, по данным Geoscience Australia. Встречается в основном на восточном, западном и южном побережьях Австралии.

Оба материала обычно извлекаются из песка, после чего титан отделяется от других минералов.

Австралия является одним из ведущих мировых производителей титана, произведя более 1,5 млн тонн в 2014 году.