Рама vs Несущий кузов — Автокадабра

Всем доброго времени суток.Недавно с товарищем начали выбирать оффроад транспортное средство, которое до оффроада должно доехать по шоссе. Стала интересная разница Рама vs Несущий кузов вне оффроада.

Почитал матчасть. Безоговорочно рама для оффроада почти обязательное требование. О плюсах рамы брошу немного материала под катом.

Интересно следующее, чем отличается поведение рамного внедорожника с весом 1,8 тонны от внедорожника с несущим кузовом и таким же весом по трассе со скоростью 100 км в час?

(пост больше интересен комментариями гуру.)

Для тех кто не в теме. Рамная конструкция, это когда в основе автомобиля стоит рама из швеллеров, к которой крепиться вся ходовая, двигатель. Сверху крепиться кузов.

несущий кузов — это когда в сам кузов внедрена несущая конструкция лонжеронов, которые заменяют полноценную раму.

Информация из Википедии

Преимущества

— Рама достаточно проста по конструкции относительно самонесущих кузовов и имеет хорошо отработанные методики расчёта;

— Отдельная рама считается более пригодной для восприятия больших нагрузок, например при использовании на грузовике или «жёстком» внедорожнике;

— На одной и той же раме могут строиться самые различные модификации и даже автомобили; раму легко удлинить без потери прочности, например для создания многоосного грузовика, удлинённого автобуса или лимузина;

— Рамная конструкция упрощает сборку автомобиля на заводе, в итоге снижая себестоимость — все основные агрегаты собираются на раме, после чего она в сборе прикрепляется к кузову, что проще, чем крепить агрегаты по отдельности на несущем кузове;

— Отдельная рама позволяет легко видоизменять кузов легкового автомобиля, варьировать дизайн и создавать различные модификации, что было одним из основных факторов, обеспечивших широкую распространённость рамных шасси в автостроении США до восьмидесятых годов из-за традиции ежегодного обновления дизайна и частого рестайлинга автомобилей; при рестайлинге меняли кузов, а рама зачастую оставалась прежней.

Например, Ford Crown Victoria моделей 1979, 1992 и 1998 годов отличались кузовами, но имели практически идентичные рамы;

Например, Ford Crown Victoria моделей 1979, 1992 и 1998 годов отличались кузовами, но имели практически идентичные рамы;

— Кузовной ремонт рамного кузова после ДТП существенно проще, чем несущего;

Делаем выводы: жесткость, неубиваемость, простота…что собственно и нужно для оффроада

Недостатки

— Разделение функций рамы и кузова приводит к существенному увеличению массы относительно несущего кузова;

— Рамные автомобили, как правило, при прочих равных (сравнимые размеры, масса, класс автомобилей) имеют худшую пассивную безопасность из-за сложностей с созданием зон запрограммированной деформации;

Рама и несущий кузов

Кузов и рама, порознь или вместе, воспринимают вес агрегатов автомобиля и пассажиров, а также нагрузки при торможении и разгоне, при крене и переезде через неровности дороги.

Безлошадные экипажи, появившиеся в прошлом столетии на улицах европейских городов, унаследовали от карет и колясок их шасси, подвеску, кузов. До середины двадцатых годов почти каждый автомобильный кузов представлял собой каркас из дуба или ясеня, обшитый стальным или алюминиевым листом и снабженный складным матерчатым тентом. Такой кузов, как и агрегаты машины — двигатель, трансмиссия, подвеска, крепился к раме, которая служила становым хребтом, основой всего автомобиля. Ее вид сверху напоминал лестницу — два продольных лонжерона с четырьмя или пятью поперечинами — траверсами.

До середины двадцатых годов почти каждый автомобильный кузов представлял собой каркас из дуба или ясеня, обшитый стальным или алюминиевым листом и снабженный складным матерчатым тентом. Такой кузов, как и агрегаты машины — двигатель, трансмиссия, подвеска, крепился к раме, которая служила становым хребтом, основой всего автомобиля. Ее вид сверху напоминал лестницу — два продольных лонжерона с четырьмя или пятью поперечинами — траверсами.

К середине двадцатых годов многие заводы развернули массовый конвейерный выпуск легковых автомобилей, и кузова с деревянным каркасом, весьма трудоемкие и дорогие в производстве, оказались невыгодными. Этот недостаток был особенно ощутим на закрытых кузовах, которые к тому времени начали получать широкое распространение.

ХРЕБТОВАЯ РАМА. По сравнению с обычной лонжеронной обладает значительно большей «жесткостью на кручение и легче по весу. Соединяется с кузовом дополнительными траверсами, не воспринимающими нагрузки.Автомобили совершенствовались, скорости год от года росли. Все больше внимания конструкторы стали уделять управляемости машины. Это повлекло за собой увеличение жесткости рамы на кручение. Исследования показали, что желаемого эффекта можно добиться, жестко соединив цельнометаллический кузов с рамой. В этом случае ее можно заведомо сделать, образно говоря, ажурной, а следовательно, более легкой. По существу рама превратилась теперь в подрамник. Так в середине тридцатых годов появились кузова, которые теперь мы называем несущими («Опель-олимпия», 1935 год; «Ситроен-ТА», 1934 год). Безрамные конструкции автомобилей вынудили сторонников рам пойти на усовершенствования. Чтобы повысить жесткость на кручение, были созданы хребтовые рамы с центральной трубчатой или коробчатой балкой. Их можно было встретить на довоенных автомобилях НАМИ-1 (СССР, 1927 год), «Шкода-популяр» (Чехословакия, 1937 год), «Мерседес-Бенц-130» (Германия, 1934 год). Другие ввели в конструкцию рамы Х-образную поперечину, которая также резко увеличила жесткость на кручение. Пример тому модель ГАЗ-M1 (CСCP, 1936 год).

Все больше внимания конструкторы стали уделять управляемости машины. Это повлекло за собой увеличение жесткости рамы на кручение. Исследования показали, что желаемого эффекта можно добиться, жестко соединив цельнометаллический кузов с рамой. В этом случае ее можно заведомо сделать, образно говоря, ажурной, а следовательно, более легкой. По существу рама превратилась теперь в подрамник. Так в середине тридцатых годов появились кузова, которые теперь мы называем несущими («Опель-олимпия», 1935 год; «Ситроен-ТА», 1934 год). Безрамные конструкции автомобилей вынудили сторонников рам пойти на усовершенствования. Чтобы повысить жесткость на кручение, были созданы хребтовые рамы с центральной трубчатой или коробчатой балкой. Их можно было встретить на довоенных автомобилях НАМИ-1 (СССР, 1927 год), «Шкода-популяр» (Чехословакия, 1937 год), «Мерседес-Бенц-130» (Германия, 1934 год). Другие ввели в конструкцию рамы Х-образную поперечину, которая также резко увеличила жесткость на кручение. Пример тому модель ГАЗ-M1 (CСCP, 1936 год).

Почему же, несмотря на преимущества несущих кузовов, некоторые фирмы по-прежнему привержены к рамам?

НЕСУЩАЯ РАМА. Воспринимает все нагрузки. На кузов, упруго соединенный с рамой, действует его собственный вес и вес пассажиров. Кузов изолирован от вибраций, которым подвержена рама, но и не может сообщить ей дополнительной жесткости.Несущий кузов — это сварная конструкция (см. рисунок) из штампованных стальных деталей. Основные силовые элементы его — пол, крыша, коробки порогов, стойки дверей, щит передка, колесные ниши — изготовлены из металла толщиной от 1,2 до 0,8 мм. Хотя на них наносят антикоррозионные покрытия, такие детали кузова, как пороги, пол, ниши колес, быстрее разрушаются ржавчиной, чем лонжероны и траверсы рам из 2,5—3,5-миллиметровой стали.

Поскольку к несущему кузову присоединяются пружины, рессоры, амортизаторы и рычаги подвески его панели воспринимают все дорожные толчки и вибрации, и создается «дорожный гул». На больших машинах с несущими кузовами он превышает допустимый уровень.

Компромиссное решение применяется на американских легковых машинах, отличающихся, как известно, большими габаритами. У них сравнительно жесткий кузов связан через упругие подушки с так называемой контурной, или периферийной, рамой. У этой рамы нет поперечин — она представляет собой замкнутый контур коробчатого сечения, идущий по всему периметру кузова. Резиновые подушки гасят нежелательные вибрации, а наличие большого числа точек соединения кузова с рамой обеспечивает в целом достаточную прочность и жесткость всей конструкции.

НЕСУЩИЙ КУЗОВ. Все нагрузки воспринимаются его панелями и коробчатыми элементами. Обладает высокой жесткостью на кручение. Обеспечивает наиболее рациональное использование металла и наименьшие затраты в массовом производстве.Таким образом, оценив все плюсы и минусы, инженеры оставили рамные конструкции для дорогих или крупногабаритных легковых машин высшего класса («Роллс-Ройс», «Чайка»), а для массовых автомобилей с двигателями рабочим объемом до 3-3,5 литра («Москвич-412», «Жигули», ГАЗ-24, «Шкода-110», «Ровер-2000») избрали более дешевый в производстве несущий кузов.

Тенденция к увеличению поверхности стекол наметившаяся в последние годы, заставила конструкторов делать более узкими стойки окон и дверей. В результате связь днища и крыши на несущих кузовах становилась все менее жесткой. На отдельных моделях крыша и верхняя часть стоек несет лишь незначительную часть нагрузок. Основная же приходится на днище с высокими порогами коробчатого сечения, массивными поперечинами и усилителями. Практически здесь главным несущим элементом является пол, и такая конструкция — ее примерами могут служить «ситроены» (серий ИД и ДС) — получила название «несущего днища».

НЕСУЩЕЕ ДНИЩЕ. По существу разновидность несущего кузова. Большая часть нагрузки воспринимается развитыми порогами, поперечинами пола, колесными нишами и подрамниками. Поэтому спортивные машины снабжают либо обычными и хребтовыми рамами («Лотос-элан»), либо пространственным трубчатым каркасом («Астон-мартин»), на который навешивают кузовные панели.

Поэтому спортивные машины снабжают либо обычными и хребтовыми рамами («Лотос-элан»), либо пространственным трубчатым каркасом («Астон-мартин»), на который навешивают кузовные панели.Таким образом, сегодня не существует единого решения в выборе несущего элемента для машин разного назначения. Что касается наиболее распространенных малолитражек и легковых автомобилей среднего класса, то у них, повторяем, как правило, бывает несущий кузов.

Л. Шугуров, инженер (За рулем №7, 1972)

Поделиться в FacebookДобавить в TwitterДобавить в TelegramРама или несущий кузов – что лучше?

Фото: https://quto.ru/

Все внедорожники можно разделить на две группы, одни имеют рамную конструкцию, а вторые построены на базе несущего кузова. Любители поездок по бездорожью уверяют, что ничего лучше и надёжнее рамы нет, так как несущий кузов не способен выдерживать значительные нагрузки. Действительно ли внедорожники без рамы не способны ездить по серьёзному бездорожью?

Рама это прошлый век?

Многие производители именитых внедорожников отказались от использования рамы в своих машинах. Например, последнее обновление Land Rover Defender имеет несущий кузов. Однако отправлять рамную конструкцию на покой ещё рано. Именно такое решение позволяет добиться максимальной грузоподъёмности от автомобиля. Кроме того, рамные внедорожники позволяют добиться значительно больших ходов подвески, что крайне важно при езде по пересечённой местности. Да, дорабатывать рамную машину под различные задачи намного проще и дешевле, ведь её кузов — всего лишь надстройка над крепкой рамой.

Например, последнее обновление Land Rover Defender имеет несущий кузов. Однако отправлять рамную конструкцию на покой ещё рано. Именно такое решение позволяет добиться максимальной грузоподъёмности от автомобиля. Кроме того, рамные внедорожники позволяют добиться значительно больших ходов подвески, что крайне важно при езде по пересечённой местности. Да, дорабатывать рамную машину под различные задачи намного проще и дешевле, ведь её кузов — всего лишь надстройка над крепкой рамой.

Фото: https://www.drive2.ru/

Но есть у рамы и недостатки

Однако переход от рамы к несущему кузову сделан не просто так, ведь у рамной конструкции есть существенные недостатки. Во-первых, это большой вес. Машине приходится возить лишние 200 килограмм, что влечёт за собой больший расход топлива. Во-вторых, динамика и управляемость машины. Рамные внедорожники не отличаются хорошими скоростными характеристиками, да довольно посредственно управляются из-за сильной валкости кузова. В-третьих, безопасность машины при ДТП. Кто бы что ни говорил, но рамная машина значительно проигрывает в безопасности своим собратьям с несущими кузовами.

В-третьих, безопасность машины при ДТП. Кто бы что ни говорил, но рамная машина значительно проигрывает в безопасности своим собратьям с несущими кузовами.

Фото: https://motor1.com/

Все основные преимущества рамы раскрываются только в условиях сильного бездорожья. При обычной городской езде рамная конструкция скорее недостаток, чем польза. Несущие кузова оказываются намного долговечнеее и надёжнее, так как менее подвержены коррозии благодаря оцинковке, чего нельзя сказать о рамных машинах. Но самое важное, что инженеры научились проектировать несущие кузова таким образом, чтобы они могли выдерживать значительные нагрузки на кручение. Это достигается сочетанием различных сортов стали, поэтому при выборе современного внедорожника нет смысла рассматривать только рамные машины. Напомним, мы рассказывали о экономичных внедорожниках — как выбрать тот, что не разорит вас на топливе?

При использовании любых материалов необходима активная ссылка на DRIVENN. RU

RU

История и эволюция несущего кузова

Основой автомобиля с момента его рождения была рама. Начиная с 30-х годов прошлого века конструкторы неоднократно пытались усовершенствовать это инженерное решение.

Сегодня рама сохранилась главным образом на грузовиках и некоторых внедорожниках. Большинство легковых автомобилей имеет несущий кузов. Все нагрузки, передаваемые через колеса и подвеску, воспринимают в нем стальные элементы — панели, штампованные профили, которым в самых ответственных местах придают коробчатое замкнутое сечение. Так формируется силовой каркас кузова, по которому распределяются воздействующие на него усилия — от неровностей дороги, массы перевозимого груза, пассажиров и т.д.

Сварная конструкция из штампованной стали наиболее технологична в поточном производстве. При замене рамы несущим кузовом днище салона опускается на величину высоты лонжеронов рамы. Соответственно снижается центр тяжести. Автомобили с несущими кузовами имеют меньшую массу по сравнению с однотипными рамными. Вследствие этих причин в середине тридцатых годов XX века многие автомобильные фирмы перешли на «монокок» — так в ряде стран до сих пор именуют несущие кузова.

Вследствие этих причин в середине тридцатых годов XX века многие автомобильные фирмы перешли на «монокок» — так в ряде стран до сих пор именуют несущие кузова.

Чистота идеи

Классический «монокок» Citroen Traction Avant, 1934 годПервой развернула в 1934 году массовое производство легковых автомобилей с такими кузовами французская фирма «Citroen». Это была поистине революционная машина Traction Avant.

Правда, еще с 1922 года «Lancia» выпускала модель Lambda с открытым несущим кузовом типа фаэтон. Но в отличие от современного понимания этого термина у нее скорее была «разросшаяся» рама в виде пространственного каркаса, собранного из замкнутых профилей. И хотя многие автомобильные историки считают Lambda пионером настоящего «монокока», итальянцы сделали лишь первую попытку.

В отличие от них «Citroen» и «Opel» (модель Olympia, 1935 год) создали подлинно несущие кузова, у которых нагрузку воспринимали все панели. Причем крыша и днище тоже являлись силовыми элементами.

Возможны варианты

Несущие кузова (сверху вниз): ГАЗ-20 «Победа», ГАЗ-12 ЗИМ, ГАЗ-21 «Волга»Разумеется, фаэтон или кабриолет с несущими кузовами имеют недостаточную жесткость. В результате в них приходится вводить усилители, особенно в зоне днища.

У автомобилей с продольно расположенным двигателем узел подвески передних колес, создающий основную нагрузку на передок, вынесен слишком далеко вперед и требует усиления. При такой схеме между продольными коробчатыми лонжеронами и моторным шитом несущего кузова устанавливают подкосы, как было на «Волге» ГАЗ-21. Подкосы либо приваривают к кузову, либо крепят болтами.

Первой отечественной моделью с несущим кузовом стала в 1946 году «Победа». За ней в 1950 году появился ГАЗ-12 (или ЗИМ). Его несущий кузов имел не два. а три ряда сидений за счет откидных страпонтенов. Любопытно, что этот автомобиль изначально разрабатывали как фаэтон! В результате большая длина его кузова вынудила конструкторов ввести подкосы и мощную поперечину в зоне подвески задних колес.

Однако такая мера мало повышала комфортабельность столь солидного авто: на кузов практически напрямую продолжали передаваться все удары и вибрации от колес, возникал шум… Поэтому со временем у лимузинов появился «посредник», прикрепленный к нижним силовым элементам кузова на резиновых подушках, — подрамник. В дальнейшем два подрамника, передний и задний, начали устанавливать на многие машины высшего класса.

Фирма «Citroen», всегда отличавшаяся оригинальными техническими решениями, первой превратила подрамник в сборочную единицу: у модели CX 1974 года его вместе с двигателем можно было «выкатить» из моторного отсека вперед. Постепенно передний подрамник перекочевал и на автомобили компактного класса. Так удобнее всем: седокам, технологам, механикам на станции техобслуживания…

Подводные камни

Каркасная структура кузова Lancia Lambda, 1922 годОднако не забудем, что несущий кузов с его панелями, обычно изготовляемыми из тонколистовой (0,7—1,2 мм) стали, легко поддается коррозии. Иногда дело доходит и до сквозного проржавления, что приводит к серьезному ослаблению несущей системы.

Иногда дело доходит и до сквозного проржавления, что приводит к серьезному ослаблению несущей системы.

Пока традиционалисты изыскивали рецепты антикоррозионной защиты (двухсторонняя оцинковка, многослойные грунт и краска с внешней стороны), в 60-е годы появились несущие кузова из стеклопластика. Первенство в этом принадлежит спортивному автомобилю Lotus Elite 1. Чтобы придать некоторым элементам его кузова коробчатое сечение, использовались шесть (!) основных модельных форм и две вспомогательные. Все они накладывались друг на друга и затем склеивались. В результате получилась легкая и прочная конструкция.

Почти одновременно появились комбинированные кузова. Например, у восточно-германского Trabant моделей P50 и P601, выпускавшихся национализированным заводом DKW, несущая часть кузова была сварена из стали. А наружные панели, не воспринимающие нагрузок, делали из пластмассы Duroplast, армированной опилками, отрубями и Бог знает чем еще. Помните фильм Кустурицы «Черная кошка, белый кот», где брошенный на обочине дороги «Траби» постепенно поедает свинья?

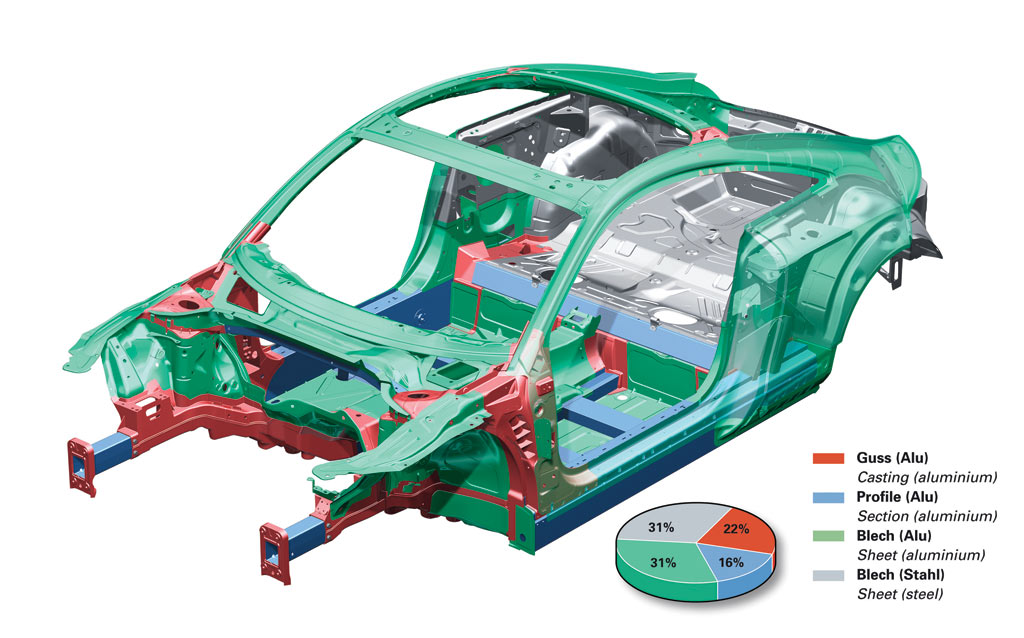

Фирменная ASF: легкая и жесткая несущая структура из алюминиевых сплавовОднако время убогих социалистических технологий давно миновало. Конструкторы продолжают искать достойную замену стальному листу. Революционное решение выдвинул немецкий концерн «Volkswagen». На серийных моделях Audi A8 и A2 он применил несущий кузов из алюминиевого сплава! Причем получил именно каркасное строение, с обвязочными брусьями, как у дальней предтечи от Lancia Lambda. Только теперь эта технология пришла из мира авиации и космонавтики: сварная силовая «клетка» получила название ASF (Audi Space Frame).

Конструкторы продолжают искать достойную замену стальному листу. Революционное решение выдвинул немецкий концерн «Volkswagen». На серийных моделях Audi A8 и A2 он применил несущий кузов из алюминиевого сплава! Причем получил именно каркасное строение, с обвязочными брусьями, как у дальней предтечи от Lancia Lambda. Только теперь эта технология пришла из мира авиации и космонавтики: сварная силовая «клетка» получила название ASF (Audi Space Frame).

С другой стороны, новейший Jaguar XJ — первый автомобиль с несущим кузовом из алюминия, сделанным по такой же штамповочной технологии, что и стальной. Однако панели его соединены уже вовсе не сваркой, а заклепками и клеем! С внедорожниками еще интереснее: в последнее время их раму стали «вваривать» в кузов. Так сделано у Jeep Cherokee, Chevrolet TrailBlazer, Mitsubishi Pajero и т.п. Инженерам удобнее рассчитывать деформации кузова и его несущих элементов как единого целого, да и центр тяжести машины понижается…

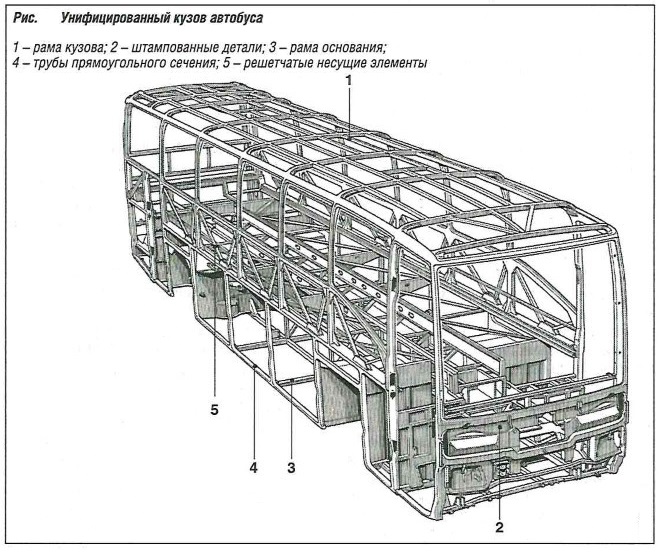

Несколько слов об автобусных несущих кузовах. Их основа напоминает горизонтально лежащую ферму от железнодорожного моста, к которой приваривают каркас из вертикальных труб прямоугольного сечения. Наружные панели из стали или алюминия жестко соединяются с ним и воспринимают часть нагрузки.

Их основа напоминает горизонтально лежащую ферму от железнодорожного моста, к которой приваривают каркас из вертикальных труб прямоугольного сечения. Наружные панели из стали или алюминия жестко соединяются с ним и воспринимают часть нагрузки.

Итак, «монокок» прочно утвердился не только в легковом автомобилестроении. За последние двадцать лет конструкторы снабдили его сминаемыми по травмобезопасному алгоритму зонами спереди и сзади, сделали жестче на кручение, а теперь «учат» по-особому реагировать на разные удары… Но об этом — отдельный рассказ.

Рама или несущий кузов

Итак, взялся за гуж, не говори, что не дюж.

Чёрт меня дёрнул сказать, что напишу статью о размерах сисек конструкциях несущих элементов автомобилей и способах их усиления. Ну что ж, будем писать… Пока только о кузовах.

Итак, на данный момент существует несколько классических конструкций силовых элементов автомобиля.

1. Несущий лонжеронный кузов.

2. Лонжеронная рама с закреплёнными на ней не силовыми элементами.

3. Кузов с интегрированой рамой.

4. Пространственная рама обшитая кузовными панелями. Либо просто пространственная рама.

Первый вариант – несущий кузов.

Самая распространённая конструкция, совмещающая в себе технологичность, удобство, жёсткость и малый вес. Для автопроизводителей самый выгодный вариант.

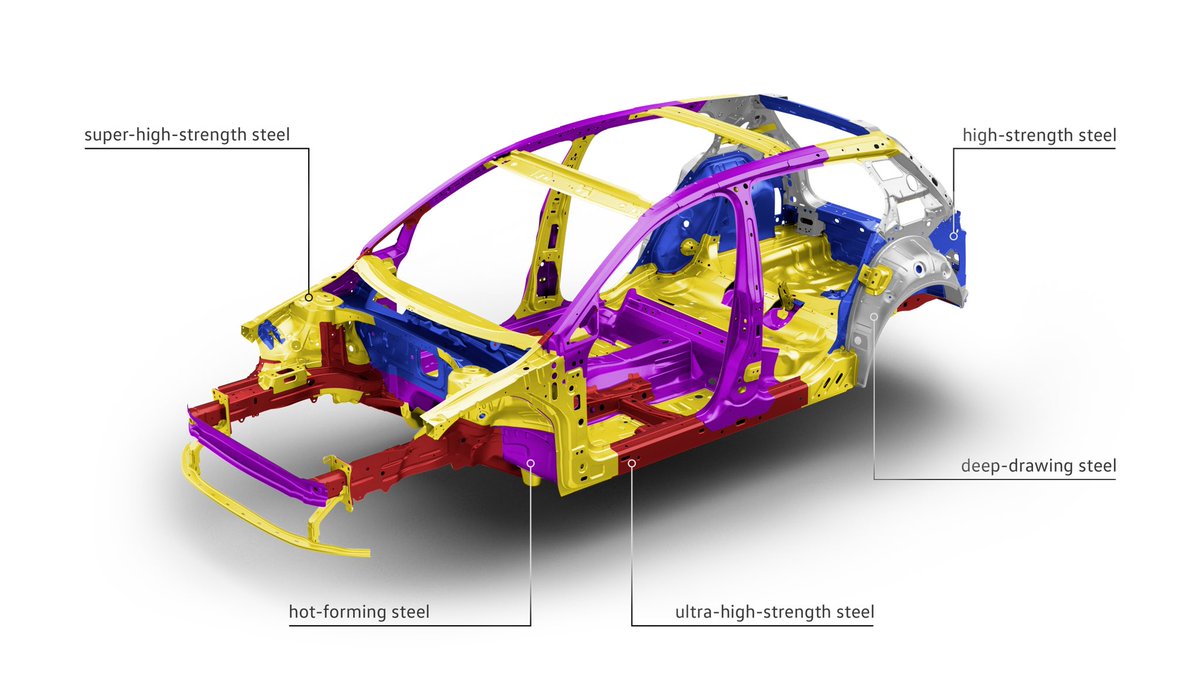

Части кузова отштамповываются каждая из своего вида стали или алюминия.

Верх рамки лобового стекла и верхние части центральных стоек крыши делают из конструкционной стали. Дверные проемы и пол изготавливаются из стальных сплавов повышенной прочности; а более нагруженные вертикальные части рамки лобового стекла и поперечины, отделяющие салон от багажника – из прочной стали. Наконец, из особо высокопрочной стали делаются подмоторный каркас и балки, перед которыми ставятся бамперы. При этом внешние панели, не влияющие на пассивную безопасность, могут быть не только стальными, но и алюминиевыми, пластиковыми и даже стекловолоконными – применение таких материалов повышает стойкость к коррозии и снижает вес автомобиля в целом.

Все детали кузова и ответственность каждой из них за какие либо конкретные элементы нагрузки или безопасности перечислять не буду, их там вагон и маленькая тележка.

В отличие от рамных, все агрегаты крепятся к кабине, и сама кабина (вместе со всеми внешними и наружными элементами кузова) несет всю нагрузку. Яркое преимущество перед рамами — легкий вес и лучшая жесткость на кручении (в рамных машинах её во многом обеспечивает водружённый сверху кузов, хотя силовым несущим элементом он как бы и не является.). Следствие низкого веса — лучшая управляемость, экономичность и динамика. Другое неоспоримое преимущество — лучшая пассивная безопасность, так как изначально конструкторы могут создать специальные зоны, которые при аварии будут поглощать энергию удара.

И всем бы был хорош несущий кузов, вроде бы всё круто, но… Есть и один очень существенный минус. Из-за того, что все элементы несущего кузова взаимосвязаны и вместе отвечают за всю конструктивную нагрузку, при повреждении одного элемента страдает весь кузов, теряя свои характеристики и жесткость. Есть и другие минусы не несущие таких критических факторов. Например, есть такой фактор, как низкая ремонтопригодность несущего кузова. В отличие от рамы восстановить родную геометрию кузова после повреждений практически невозможно, не говоря уже об исходных характеристиках жёсткости и управляемости.

Ещё у большинства легковых машин со временем начинает деформироваться передняя часть кузова, особенно в местах крепления стоек кузов нажинает «разъезжаться». Проявляется это в связи с эксплуатацией на плохих (читай наших) дорогах, банальной усталости металла и общей нагруженности передней части авто.

И тут к нам на выручку приходит подрамник. Замечательный «кусок рамы» который более равномерно распределяет нагрузку от подвески на несущий кузов и препятствует локальным перегрузкам силовых элементов. Бывает как передний, так и задний. Является наиболее часто применяющимся силовым элементом усиливающим конструкцию несущего кузова.

И ещё большинство кузовных деталей, особенно не относящихся к капсуле безопасности, плохо дружат с сопроматом, что впрочем компенсируется некоторым избытком прочности на этих деталях.

Итак: Несущий кузов применяется на подавляющем большинстве современных легковых автомобилей и автобусов.

Плюсы:

Вес.

Жёсткость на кручение.

Технологичность изготовления.

Высокая степень безопасности из-за поглощения силовыми элементами энергии удара.

Управляемость, вследствие меньшего веса и высоты, а также возможности минимизации паразитных факторов вроде лишних элементов.

Минусы.

Низкая ремонтопригодность.

Низкая жёсткость на излом.

Плохая приспособленность к агрессивным условиям эксплуатации без дополнительных усилений.

Несущая лонжеронная рама с размещёнными на ней прочими элементами конструкции.

Несущая рама в наше время встречается чаще всего на внедорожниках и грузовых автомобилях. Это достаточно мощная конструкция, хорошо приспособленная к агрегатированию на неё кузова-кабины и прочих элементов авто. Использование её на технике подразумевающей тяжёлые условия эксплуатации или серьёзные силовые нагрузки оправдано, и компенсирует большинство её недостатков. Помимо этого такая конструкция обладает большой модульностью, т. е. на одной и той же раме можно построить разные авто, например пикап или вагон, или же, в случае грузовиков седельный тягач или самосвал.

В основе рамы лежит конструкция, к которой крепятся все агрегаты вашего автомобиля, и вся нагрузка (удары от подвески, вибрации от мотора, вес всех агрегатов) ложится именно на нее. Она может быть сварной реже цельнолитой или даже клёпаной. Сварные рамы имеют ряд преимуществ: их части штампуются, большинство деталей сваривается между собой при помощи электросварки, а некоторые элементы делаются съемными (части, к которым крепится силовой агрегат, и те, которые находятся в наиболее часто подверженных деформациям местах).Кабина (место, где размещены водитель и пассажиры) минимальную силовую нагрузку и крепится через элементы, которые полностью или частично убирают вибрации (демпфирующие элементы, как то резиновые, гидравлические или пневматические подушки), к самой раме. Рама же представляет собой жесткую стальную конструкцию, способную выдержать серьезные нагрузки.

Плюсов у такой конструкции много. Во первых, как уже было сказано выше, это модульность. Т. е. «испортив» старый кузов на неё можно с успехом водрузить новый. Кроме того восстановить геометрию повреждённой рамы значительно проще, для этого, правда, придётся демонтировать все навесные элементы. Раму можно весьма эффективно усиливать без применения сложных конструкций, при этом, правда пострадает вес. Но в целом любые усиливающие элементы требуют увеличения веса. Кроме того, у такой машины после долговременной езды по плохим дорогам не будет перекосов дверных проемов и трещин на стойках лобового стекла. И еще немаловажный момент: если взять два внедорожника одного класса, – рамный и безрамный – и посмотреть на их склонность к опрокидыванию, то можно заметить, что первую машину перевернуть существенно сложнее, ведь у нее центр тяжести гораздо ниже.

Но, естественно у такой конструкции масса минусов. Для начала это вес, ведь кроме рамы нам нужен ещё и кузов, который весит хоть и меньше несущего, но всё же немало. Естественно лишний вес сказывается и на управляемости и на расходе топлива. Кроме того на «чувство машины» сильно влияют опорные элементы между рамой и кузовом. При езде на рамном авто сложно отделаться от ощущения валкости и «ватности». Минусом рамной конструкции также является неудобство установки на неё легкового кузова. Либо авто будет избыточно высоким, либо придётся жертвовать местом в салоне. Кроме того от избыточных нагрузок рама может лопнуть, и хотя восстановить её не так уж сложно, но всё же это фактор достаточно неприятный.

Есть свои минусы и в плане безопасности. Хотя практически, при столкновении двух авто тяжёлый внедорожник оказывается более безопасным в силу веса и прочности, то например, при ударе в дерево или столб рама играет злую шутку. Она практически не деформируется, соответственно минимально гася энергию, соответственно вся кинетическая энергия «прилетает» водителю и пассажирам. Не менее неприятный расклад при срыве кузова с рамы. И хотя современные рамы относительно травмобезопасны в этом плане, они всё же проигрывают кузовам.

Итак: несущая лонжеронная рама применяется в большинстве грузовиков и достаточно большём количестве внедорожников.

Плюсы:

Прочность.

Модульность.

Ремонтопригодность.

Хорошая изоляция от шумов и вибраций за счёт элементов крепления кузова к раме.

Лояльное отношение к серьёзным нагрузкам.

Практически никогда не нуждается в серьёзном усилении сторонними элементами.

Минусы:

Вес.

Управляемость и экономичность.

Безопасность при столкновении со слабо деформируемыми препятствиями.

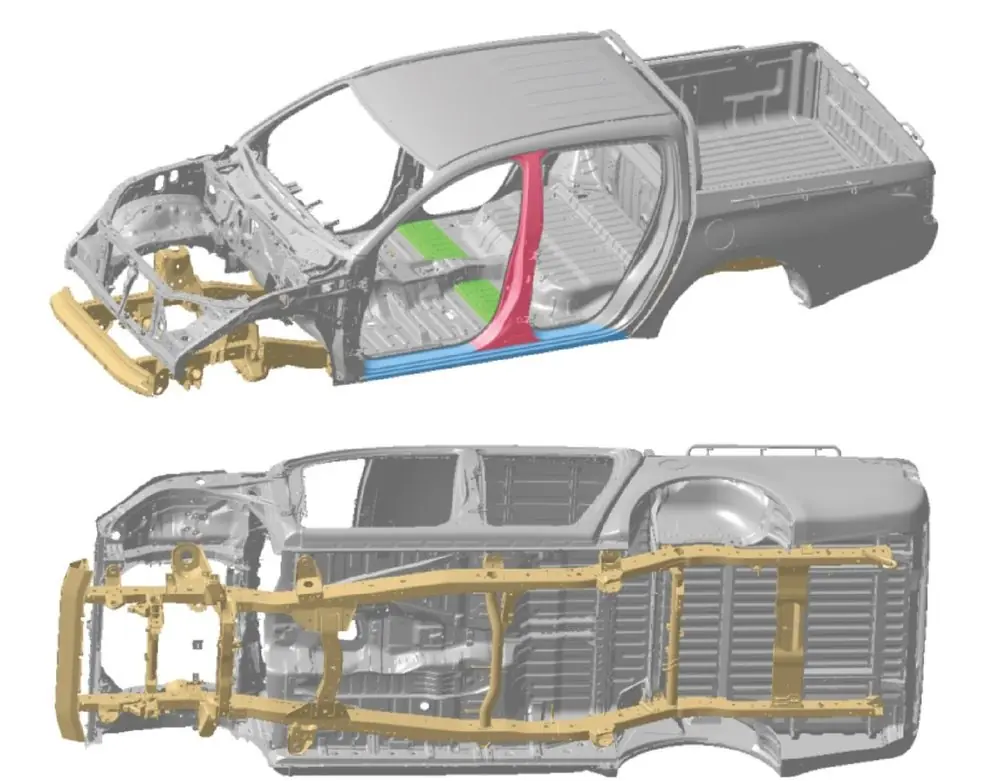

Кузов с интегрированой рамой.

Тут существует 2 варианта.

Представитель первого Jeep Cherokee – конструкция проста до безобразия. Классическая лонжеронная рама с наваренным на неё кузовом.

Представители второго — многочисленные кроссоверы. Например, Suzuki Grand Vitara нового поколения. В этом случае рама и кузов являются равноценно нагруженными элементами. Да и сама рама не такая мощная как на Джипе.

Собственно такая конструкция включает в себя и плюсы, и недостатки, как несущего кузова, так и несущей рамы. Всё зависит от конкретного автомобиля. Там, где рама мощнее, соответственно больше от «рамника», там где рама больше походит на родные лонжероны кузова, больше от авто с несущим кузовом.

Итак: интегрированая рама встречается на кроссоверах и лёгких внедорожниках, реже на среднеразмерных внедорожниках. Своеобразный компромис двух миров, и, что характерно, неплохо работает. Малые нагрузки воспринимает кузов, большие рама.

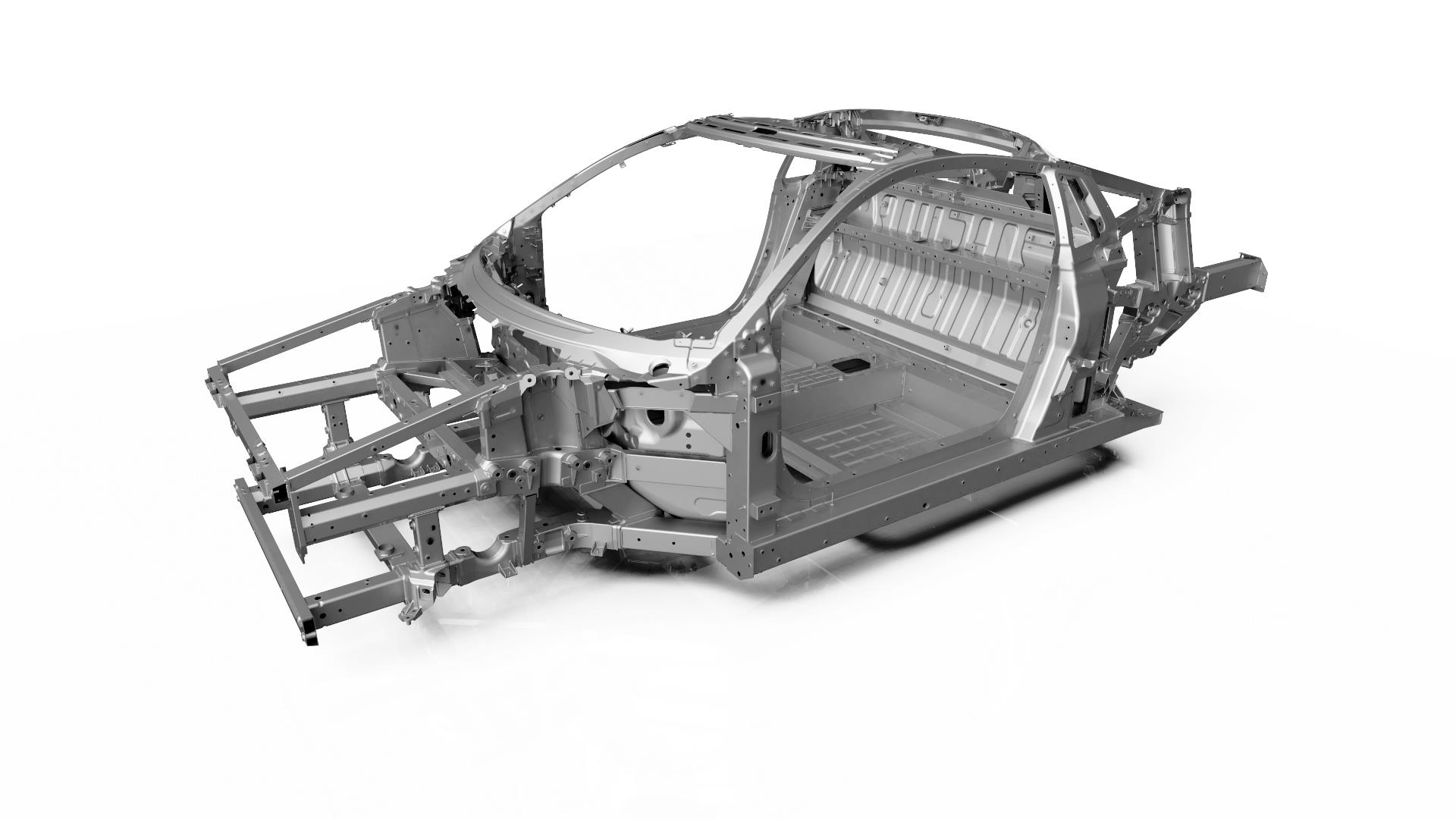

Пространственная рама.

Пространственная рама представляет собой несущую конструкцию в виде клетки опоясывающей с разных сторон части авто. К ней крепятся все элементы конструкции и декоративные элементы кузова. В серийных авто встречается крайне редко по причине низкой технологичности и сложности изготовления. Лучше всех дружит со сопроматом, поэтому самая прочная при минимальном весе.

Реально применяется при постройке суперкаров или гоночных автомобилей. Было несколько премиум моделей не спортивных авто строящихся на пространственной раме, но на данный момент таковых нет.

Обладает массой плюсов и практически не имеет минусов. Главный минус этой конструкции – цена. Т. к для производства требуется несоизмеримо больше времени чем для любой другой конструкции, то авто с пространственной рамой это либо сверхдорогие суперкары, либо строящиеся в единичных экземплярах гоночные авто.

Лёгкая, прочная с хорошо прогнозируемой деформацией, такая рама, практически, представляет собой несущий гоночный каркас и несущую раму одновременно. Декоративные элементы нужны лишь для того чтоб закрыть саму раму, но не несут никакой силовой нагрузки.

Итак: Пространственная рама применяется при строительстве гоночных авто и суперкаров в силу сложности изготовления и низкой технологичности процесса.

Плюсы:

Вес.

Прочность.

Минимальная деформация в любых плоскостях.

Прогнозируемость деформации при ударах.

Лояльность к высоким нагрузкам.

Минусы:

Цена.

Абсолютная «недружелюбность» к водителю. Вибрации и рельеф будут чётко ощутимы даже с мягкой подвеской.

P. S. Вот такая получилась статья. Не очень длинная и, надеюсь, читабельная и понятная.

Не забывайте жать «волшебные кнопочки» если вам понравилось.

P. P. S Сисек не будет.

Всем доброго времени суток.

Недавно с товарищем начали выбирать оффроад транспортное средство, которое до оффроада должно доехать по шоссе. Стала интересная разница Рама vs Несущий кузов вне оффроада.

Почитал матчасть. Безоговорочно рама для оффроада почти обязательное требование. О плюсах рамы брошу немного материала под катом.

Интересно следующее, чем отличается поведение рамного внедорожника с весом 1,8 тонны от внедорожника с несущим кузовом и таким же весом по трассе со скоростью 100 км в час?

(пост больше интересен комментариями гуру.)

Для тех кто не в теме. Рамная конструкция, это когда в основе автомобиля стоит рама из швеллеров, к которой крепиться вся ходовая, двигатель. Сверху крепиться кузов.

несущий кузов – это когда в сам кузов внедрена несущая конструкция лонжеронов, которые заменяют полноценную раму.

Информация из Википедии

Преимущества

– Рама достаточно проста по конструкции относительно самонесущих кузовов и имеет хорошо отработанные методики расчёта;

– При применении на легковом автомобиле, отдельная от кузова рама позволяет повысить его комфортабельность, обеспечивая лучшую изоляцию от вибраций и шумов, исходящих от агрегатов и шин;

– Отдельная рама считается более пригодной для восприятия больших нагрузок, например при использовании на грузовике или «жёстком» внедорожнике;

– На одной и той же раме могут строиться самые различные модификации и даже автомобили; раму легко удлинить без потери прочности, например для создания многоосного грузовика, удлинённого автобуса или лимузина;

– Рамная конструкция упрощает сборку автомобиля на заводе, в итоге снижая себестоимость — все основные агрегаты собираются на раме, после чего она в сборе прикрепляется к кузову, что проще, чем крепить агрегаты по отдельности на несущем кузове;

– Отдельная рама позволяет легко видоизменять кузов легкового автомобиля, варьировать дизайн и создавать различные модификации, что было одним из основных факторов, обеспечивших широкую распространённость рамных шасси в автостроении США до восьмидесятых годов из-за традиции ежегодного обновления дизайна и частого рестайлинга автомобилей; при рестайлинге меняли кузов, а рама зачастую оставалась прежней. Например, Ford Crown Victoria моделей 1979, 1992 и 1998 годов отличались кузовами, но имели практически идентичные рамы;

– Кузовной ремонт рамного кузова после ДТП существенно проще, чем несущего;

Делаем выводы: жесткость, неубиваемость, простота. что собственно и нужно для оффроада

– Разделение функций рамы и кузова приводит к существенному увеличению массы относительно несущего кузова;

– Рамные автомобили, как правило, при прочих равных (сравнимые размеры, масса, класс автомобилей) имеют худшую пассивную безопасность из-за сложностей с созданием зон запрограммированной деформации;

– .

Предтечи

К тому времени у многих марок стали появляться массовые модели, производство которых стремились удешевить и упростить в числе прочего и за счет снижения материалоемкости и упрощения технологии сборки. Распространенные тогда конструкции с рамным шасси и кузовами на деревянном каркасе к этому не располагали, и, несмотря на более высокую цену стали, кузовостроение переориентировалось с древесины на металл.

Кузова стали варить из штампованных металлических деталей. Конструкторам, получившим в свое распоряжение технологии штамповки каркасных деталей нужного профиля и прочности, оставалось лишь усилить пространственную конструкцию кузова до той степени, чтобы она могла нести на себе узлы и агрегаты всего автомобиля.

Методики расчета и технологии металлообработки к тому времени достигли того уровня, когда стало возможным при массовом производстве достигать небольшого веса и достаточной жесткости трехмерной системы.

Lancia Lambda Torpedo 4 Series 1922-1924

Opel Olympia 1935-1937

Так, собственно, и родился несущий кузов автомобиля. Первые безрамные серийные легковушки — итальянская Lancia Lambda (1922 г.) с открытым кузовом «торпедо». Потом были компактный седан Opel Olympia (1935) и ставший впоследствии легендарным переднеприводный Citroen 7 Traction Avante (1934). Они показали, что рама для массовой легковой машины вовсе необязательна. Но эти автомобили были сродни сегодняшней Tesla или BMW i8. О них знали все, но имели очень немногие.

Перелом

К середине ХХ столетия обозначилось еще одно существенное преимущество цельнометаллического несущего кузова перед рамной конструкцией. Общественность начала заботиться о пассивной безопасности транспортных средств. Краш-тесты показали, что машины с лонжеронной рамой опасны при самых распространенных столкновениях — фронтальных.

Слишком жесткая рама не позволяла «передку» автомобиля деформироваться и в нужной степени поглотить энергию удара, в итоге пассажиры в салоне получали смертельно опасные травмы от удара о детали интерьера.

У безрамного автомобиля оказалось гораздо проще рассчитать зоны деформации для самых «популярных» типов столкновений и обеспечить сохранность «обитаемой капсулы». Несущий кузов также позволял конструкторам при его существенном смятии от лобового удара направить тяжелый силовой агрегат под днище, а не в салон, как нередко происходило у рамной конструкции, закрытой снизу жесткими лонжеронами.

Таким образом, сформировался целый комплекс причин, приведших к отходу от широкого применения рамных конструкций:

1. Появление технологий производства несущих кузовов небольшой массы и достаточной жесткости;

2. Борьба за облегчение автомобилей;

3. Стремление увеличить полезный объем кузова;

4. Желание улучшить управляемость автомобиля за счет снижения центра тяжести;

5. Повышение требований к пассивной безопасности автомобиля.

Автомобиль Nash 1942 г. На рисунке выделены усилители кузова.

Долгое расставание

Мир легковых автомобилей расставался с рамами не спеша. В Европе это происходило по мере смены моделей в производственной программе ведущих автомобильных марок, то есть относительно быстро. А вот в Новом Свете процесс затянулся всерьез.

Стремительное развитие потребительского рынка в послевоенной Америке привело к частому, буквально ежегодному обновлению модельных линеек. Непрерывная работа над рестайлингами и сменой моделей облегчалась благодаря рамным конструкциям американских машин: оставляя шасси неизменным многие годы, конструкторы обновляли только кузов.

К тому же рамной архитектуре как нельзя лучше соответствовала концепция американских дорожных дредноутов в целом: высокие требования к плавности хода, большие габариты (длина до 5,5 м, ширина до 2 м), тихоходные многолитровые двигатели (объем до 5-6 л), значительная масса (более 2 т), которая порой выдавалась рекламистами тех лет за достоинство.

Ford Crown Victoria police interceptor

По указанным причинам рамные конструкции продержались в американском автопроме вплоть до 2011 года, когда был закрыт завод, выпускавший последнего из полноразмерных могикан — Ford Crown Victoria, который мы все знаем по американским боевикам 1990-х и 2000-х годов как основной транспорт полиции.

Машина была прочной, выносливой и комфортабельной, хотя по нынешним меркам при существенных габаритах (5,4 х 2,0 х 1,5 м) не могла похвастать соответствующим пространством в салоне. Следующий полицейский Ford — седан Taurus Police Interceptor (о нем мы писали в статье про американские модели, которые нельзя купить в России) — выполнен уже по цельнонесущей схеме.

А как же офф-роуд?

Не так все просто сложилось в сообществе автомобилей-внедорожников: лишить их рамы без существенных потерь оказалось сложнее. Как минимум потому, что езда по плохим дорогам или бездорожью так или иначе предполагает частое «вывешивание» машины — ее диагональный перекос.

Чтобы обеспечить при этом сохранение геометрии несущего кузова, необходимо значительно усиливать его за счет дополнительных косынок, распорок, более мощных балок. В противном случае неизбежны перекосы проемов с невозможностью открыть или закрыть дверь, а то и усталостные трещины в самых нагруженных местах. Ситуация усугубляется тем, что большинство внедорожников имеют крупные пятидверные кузова, обеспечить пространственную жесткость которых еще труднее.

В общем, полностью «забрать» раму у больших внедорожников конструкторы не смогли — ее сделали интегрированной. Иначе говоря, облегченные части обычной рамы встроили в силовой каркас кузова. В первую очередь это были продольные лонжероны, развитые до трехмерной формы в определенных «районах» кузова. Так сделали создатели третьего поколения Land Rover Discovery (2004 г.) или Suzuki Grand Vitara (2005 г.) второй генерации.

Несущая конструкция кузова

Как и скелет — человеку, автомобилю необходим тот «костяк», к которому будут крепиться все остальные детали и узлы агрегатов. В роли несущей конструкции может выступать рама, однако практически все современные легковые автомобили имеют несущий кузов.

КузовНазначениеНесущий кузов представляет из себя конструкцию, к которой крепятся все элементы автомобиля. Стоит отметить, что помимо несущей рамы и несущего кузова есть и третий вариант, который можно назвать промежуточным: это кузов с интегрированной рамой. Такая схема применяется сейчас в основном на тракторах, грузовиках и некоторых внедорожниках.

УстройствоНесущий кузов имеет упрочненные элементы: например, крышу, стойки, пол багажники. Поэтому в плане безопасности и надежности несущие кузова имеют преимущество над рамными конструкциями. Ко всем автомобилям предъявляются определенные требования, касающиеся аэродинамики и эргономике. Поэтому материал, из которого изготавливают «скелет» автомобиля особенно важен.

В роли этого скелета выступает силовой каркас. Он представляет из себя сваренную конструкцию, включающую: стойки, крышу с рамками окон, дно автомобиля, лонжероны, усиленные балки и так далее.

Для каждого элемента – свой материал. Дверные проемы и пол изготавливают из стальных сплавов повышенной прочности, также как и вертикальные части рамки лобового стекла и поперечные балки, которые отделяют салон от багажника. Верхнюю же часть рамки лобового стекла и центральных стоек, если они есть, делают из конструкционной стали. Однако самая прочная из всех разновидностей стальных сплавов применяется для подмоторного каркаса и балки перед бамперами. А вот элементы, которые не влияют на пассивную безопасность, например, внешнюю обшивку, зачастую делают алюминиевой, иногда – пластиковой, в при производстве спортивных автомобилей – из углеволокна. Это уже зависит от того, насколько производителю важно избавиться от «лишнего» веса автомобиля.

Кузов автомобиля имеет и так называемые зоны деформации: это места со сниженной жесткостью. Они созданы для того, чтобы поглощать энергию удара при аварии.

От кузова напрямую зависит аэродинамика автомобиля, или, проще говоря, сопротивление воздуху. Поэтому при работе над созданием кузова специалисты учитывают такой параметр, как коэффициент лобового сопротивления. Для этого сейчас используют программу, в которой можно виртуально «продуть» в аэродинамической трубе трехмерную модель будущего автомобиля. При положительном результате (а современные легковые автомобили имеют коэффициент лобового сопротивления в диапазоне от 0,26 до 0,40) можно приступать к пластилиновому моделированию. Интересный факт: производитель обычно указывает заниженный коэффициент лобового сопротивления – это маркетинговых ход. Допустимая погрешность составляет порядка 20%.

Именно кузов отвечает за пассивную безопасность водителя и пассажиров. Он – второй «защитник» после подушек безопасности и ремней. Для этого в конструкции кузова предусмотрены несколько зон разной степени жесткости. Например, передняя и задняя часть автомобиля – более податливая, благодаря чему способна принять на себя и поглотить энергию удара. А вот корпус делают более жестким, неподверженным деформации – дабы избежать травмоопасных ситуаций. А чтобы проверить, насколько автомобиль соответствует нормам безопасности, проводят специальные испытания – краш-тесты.

ИсторияВпервые конструкцию с несущим кузовом получил автомобиль итальянской компании Lancia – это была модель Lancia Lambda 1922 году. Правда, ее кузов хоть и был несущим, однако сильно отличался от современного. В основу лег пол с «туннелем» для карданного вала и мощными поперечными балками. К нему приваривались вертикальные стойки – дверные проемы. Далее закреплялись внешние панели, но не усиленные, как у современных автомобилей.

Идея создания автомобиля с такой конструкцией пришла в голову Винченцо Лянча под впечатлением от устройства самолетов – ведь у них все элементы крепятся непосредственно к фюзеляжу.

Позже, в послевоенные годы, безрамные автомобили появились в США, азатем и у нас – первым среди них стала «Победа».

описания и характеристики, фото и видеообзоры

Основой автомобиля с момента его рождения была рама. Начиная с 30-х годов прошлого века конструкторы неоднократно пытались усовершенствовать это инженерное решение. Сегодня рама сохранилась главным образом на грузовиках и некоторых внедорожниках. Большинство легковых автомобилей имеет несущий кузов. Все нагрузки, передаваемые через колеса и подвеску, воспринимают в нем стальные элементы — панели, штампованные профили, которым в самых ответственных местах придают коробчатое замкнутое сечение. Так формируется силовой каркас кузова, по которому распределяются воздействующие на него усилия — от неровностей дороги, массы перевозимого груза, пассажиров и т.д. Сварная конструкция из штампованной стали наиболее технологична в поточном производстве. При замене рамы несущим кузовом днище салона опускается на величину высоты лонжеронов рамы. Соответственно снижается центр тяжести. Автомобили с несущими кузовами имеют меньшую массу по сравнению с однотипными рамными. Вследствие этих причин в середине тридцатых годов XX века многие автомобильные фирмы перешли на «монокок» — так в ряде стран до сих пор именуют несущие кузова.

Чистота идеи.

Классический «монокок» Citroen Traction Avant, 1934 год

Первой развернула в 1934 году массовое производство легковых автомобилей с такими кузовами французская фирма «Citroen». Это была поистине революционная машина Traction Avant. Правда, еще с 1922 года «Lancia» выпускала модель Lambda с открытым несущим кузовом типа фаэтон. Но в отличие от современного понимания этого термина у нее скорее была «разросшаяся» рама в виде пространственного каркаса, собранного из замкнутых профилей. И хотя многие автомобильные историки считают Lambda пионером настоящего «монокока», итальянцы сделали лишь первую попытку. В отличие от них «Citroen» и «Opel» (модель Olympia, 1935 год) создали подлинно несущие кузова, у которых нагрузку воспринимали все панели. Причем крыша и днище тоже являлись силовыми элементами.

Возможны варианты.

Несущие кузова (сверху вниз): ГАЗ-20 «Победа», ГАЗ-12 ЗИМ, ГАЗ-21 «Волга»

Разумеется, фаэтон или кабриолет с несущими кузовами имеют недостаточную жесткость. В результате в них приходится вводить усилители, особенно в зоне днища. У автомобилей с продольно расположенным двигателем узел подвески передних колес, создающий основную нагрузку на передок, вынесен слишком далеко вперед и требует усиления. При такой схеме между продольными коробчатыми лонжеронами и моторным шитом несущего кузова устанавливают подкосы, как было на «Волге» ГАЗ-21. Подкосы либо приваривают к кузову, либо крепят болтами. Первой отечественной моделью с несущим кузовом стала в 1946 году «Победа». За ней в 1950 году появился ГАЗ-12 (или ЗИМ). Его несущий кузов имел не два. а три ряда сидений за счет откидных страпонтенов. Любопытно, что этот автомобиль изначально разрабатывали как фаэтон! В результате большая длина его кузова вынудила конструкторов ввести подкосы и мощную поперечину в зоне подвески задних колес. Однако такая мера мало повышала комфортабельность столь солидного авто: на кузов практически напрямую продолжали передаваться все удары и вибрации от колес, возникал шум… Поэтому со временем у лимузинов появился «посредник», прикрепленный к нижним силовым элементам кузова на резиновых подушках, — подрамник. В дальнейшем два подрамника, передний и задний, начали устанавливать на многие машины высшего класса. Фирма «Citroen», всегда отличавшаяся оригинальными техническими решениями, первой превратила подрамник в сборочную единицу: у модели CX 1974 года его вместе с двигателем можно было «выкатить» из моторного отсека вперед. Постепенно передний подрамник перекочевал и на автомобили компактного класса. Так удобнее всем: седокам, технологам, механикам на станции техобслуживания…

Подводные камни.

Каркасная структура кузова Lancia Lambda, 1922 год

Lancia Lambda

Однако не забудем, что несущий кузов с его панелями, обычно изготовляемыми из тонколистовой (0,7—1,2 мм) стали, легко поддается коррозии. Иногда дело доходит и до сквозного проржавления, что приводит к серьезному ослаблению несущей системы. Пока традиционалисты изыскивали рецепты антикоррозионной защиты (двухсторонняя оцинковка, многослойные грунт и краска с внешней стороны), в 60-е годы появились несущие кузова из стеклопластика. Первенство в этом принадлежит спортивному автомобилю Lotus Elite 1. Чтобы придать некоторым элементам его кузова коробчатое сечение, использовались шесть (!) основных модельных форм и две вспомогательные. Все они накладывались друг на друга и затем склеивались. В результате получилась легкая и прочная конструкция. Почти одновременно появились комбинированные кузова. Например, у восточно-германского Trabant моделей P50 и P601, выпускавшихся национализированным заводом DKW, несущая часть кузова была сварена из стали. А наружные панели, не воспринимающие нагрузок, делали из пластмассы Duroplast, армированной опилками, отрубями и Бог знает чем еще. Помните фильм Кустурицы «Черная кошка, белый кот», где брошенный на обочине дороги «Траби» постепенно поедает свинья?

Фирменная ASF: легкая и жесткая несущая структура из алюминиевых сплавов

Однако время убогих социалистических технологий давно миновало. Конструкторы продолжают искать достойную замену стальному листу. Революционное решение выдвинул немецкий концерн «Volkswagen». На серийных моделях Audi A8 и A2 он применил несущий кузов из алюминиевого сплава! Причем получил именно каркасное строение, с обвязочными брусьями, как у дальней предтечи от Lancia Lambda. Только теперь эта технология пришла из мира авиации и космонавтики: сварная силовая «клетка» получила название ASF (Audi Space Frame). С другой стороны, новейший Jaguar XJ — первый автомобиль с несущим кузовом из алюминия, сделанным по такой же штамповочной технологии, что и стальной. Однако панели его соединены уже вовсе не сваркой, а заклепками и клеем! С внедорожниками еще интереснее: в последнее время их раму стали «вваривать» в кузов. Так сделано у Jeep Cherokee, Chevrolet TrailBlazer, Mitsubishi Pajero и т.п. Инженерам удобнее рассчитывать деформации кузова и его несущих элементов как единого целого, да и центр тяжести машины понижается…

Несколько слов об автобусных несущих кузовах. Их основа напоминает горизонтально лежащую ферму от железнодорожного моста, к которой приваривают каркас из вертикальных труб прямоугольного сечения. Наружные панели из стали или алюминия жестко соединяются с ним и воспринимают часть нагрузки. Итак, «монокок» прочно утвердился не только в легковом автомобилестроении. За последние двадцать лет конструкторы снабдили его сминаемыми по травмобезопасному алгоритму зонами спереди и сзади, сделали жестче на кручение, а теперь «учат» по-особому реагировать на разные удары… Но об этом — отдельный рассказ.

Источник

Несущая конструкция кузова автомобиля

Эта заявка испрашивает приоритет по заявке на патент Германии № 10 2011 119 561.4, поданной 26 ноября 2011 г., которая полностью включена в настоящий документ посредством ссылки.

Настоящее изобретение относится к несущему конструктивному элементу, в частности к креплению для удержания стойки передней подвески кузова автомобиля, выполненного в виде литой детали.

Кузова автомобилей и их несущие элементы конструкции должны придавать автомобилю необходимую устойчивость и жесткость при минимально возможном весе, например, чтобы обеспечить оптимальную защиту пассажиров и пешеходов.Кроме того, кузова автомобилей должны быть защищены от преждевременной коррозии и старения и, таким образом, иметь длительный срок службы.

Например, из DE 198 08 392 A1 известна несущая конструкция автомобиля с узлом из литого легкого металла, например, на котором встроены точки крепления для передней оси. В области таких точек крепления со стороны оси также навинчивается поперечина в качестве подрамника, которая может дополнительно усилить кузов. В дополнение к поперечине в конфигурации окончательной сборки соединены поперечина панели лобового стекла в области соединительной детали А-образной стойки вместе с туннельной поперечиной на соединительной детали в области точек крепления переднего торцевого основания. узловой элемент.

Несмотря на то, что создание переднего элемента базового узла литой конструкции из легкого металла может помочь снизить общий вес транспортного средства, соединительные секции с соседними компонентами кузова, например, изготовленными из листовой стали, должны быть снабжены изоляцией, чтобы избежать любых повреждений. потенциальная контактная коррозия между литым элементом из легкого металла и прилегающими элементами корпуса, изготовленными из листовой стали.

Здесь необходимо как можно точнее нанести подходящий изоляционный материал по всей длине предоставленных соединительных фланцев и отдельно проверить перед соединением компонентов корпуса.В этом отношении сборка базового узлового элемента переднего конца, состоящего из литого компонента из легкого металла, требует сравнительно больших затрат. Кроме того, преждевременная коррозия может возникнуть в области соединения с литым компонентом из легкого металла, в одном примере из-за неполной или неисправной изоляции, что может значительно сократить срок службы корпуса.

Кроме того, торцевые секции переборки транспортного средства, расположенные в поперечном направлении транспортного средства (y), в некоторых случаях могут быть довольно труднодоступными, в зависимости от геометрии транспортного средства, но, в частности, с учетом лобовых стекол транспортных средств, которые простираются далеко вперед.Однако, поскольку переборка герметично отделяет внутреннюю часть транспортного средства от внешней части транспортного средства, компоненты кузова, предусмотренные в этой области, должны быть соединены друг с другом, чтобы образовать уплотнение.

Следовательно, может быть желательно предоставить улучшенный несущий конструктивный компонент для кузова автомобиля, в частности компонент конструктивного узла, который обеспечивает простую и эффективную сборку и который оптимизирован, в частности, в отношении любых уплотнений для в области переборки автомобиля.Кроме того, несущий конструктивный элемент должен быть недорогим в производстве, иметь длительный срок службы и иметь сравнительно небольшой вес, в частности, для уменьшения общего веса автомобиля.

Кроме того, другие объекты, желательные особенности и характеристики станут очевидными из последующего краткого описания и подробного описания, а также прилагаемой формулы изобретения, взятых вместе с прилагаемыми чертежами и этим предысторией.

В соответствии с различными примерными вариантами осуществления в этом отношении предоставляется несущий конструктивный компонент, который специально разработан как передний структурный узел кузова автомобиля, который примерно на высоте переборки автомобиля должен быть конструктивно соединен с продольный элемент, проходящий по существу в продольном направлении транспортного средства.Несущий конструктивный элемент здесь выполнен в виде литого компонента, в одном примере — литого металлического элемента, и имеет фиксирующее приспособление для стойки подвески, а также секцию переборки, которые соединены вместе как единое целое или спроектированы как единое целое. кусок. Другими словами, несущий конструктивный элемент, изготовленный в виде литой детали, имеет переборочную секцию и фиксатор стойки подвески, которые оба выполнены как неотъемлемая часть литого металлического компонента.

Несущий конструктивный элемент, представляющий собой крепление для крепления стойки амортизатора, обычно обеспечивает концевую часть переборки транспортного средства, лежащую снаружи относительно поперечного направления транспортного средства (y), так что соединение и, следовательно, соединение швов Несущий конструктивный элемент с переборкой со стороны кузова может быть смещен дальше к середине транспортного средства, если смотреть в поперечном направлении транспортного средства (y), где к нему довольно легко получить доступ во время сборки транспортного средства.В этом отношении это упрощает и, в конечном итоге, улучшает процесс соединения и крепления несущего конструктивного элемента, в одном примере, в отношении его уплотнения (относительно) на переборке транспортного средства.

В другом примерном варианте осуществления несущий конструктивный компонент дополнительно имеет опору ветрового стекла, которая соединена как единое целое с приспособлением для удержания стойки подвески и / или как единое целое с секцией переборки.

Аналогичным образом, другой примерный вариант осуществления может дополнительно обеспечивать стойку подвески колеса, которая соединена как единое целое с креплением стойки амортизатора и секцией переборки и / или которая соединена как единая деталь с опорой ветрового стекла или имеет соответствующий цельная конструкция.Другими словами, несущий конструктивный элемент, выполненный в виде литого металлического элемента, имеет несколько секций, по меньшей мере, одно крепление стойки подвески вместе с одной секцией переборки, а в примерных вариантах осуществления секция опоры ветрового стекла в сочетании с секцией стойки подвески колеса. .

Объединение удерживающего приспособления стойки амортизатора, секции переборки, опоры ветрового стекла и / или стойки подвески колеса в один литой компонент позволяет упростить и улучшить процесс сборки удерживающего приспособления стойки подвески, но, в частности, процесс герметизации и соединение с прилегающими элементами кузова, например опорой ветрового стекла, стойкой подвески колеса вместе с переборкой автомобиля.

Другой примерный вариант осуществления здесь предусматривает в одном примере, что удерживающее приспособление стойки подвески, секция переборки, опора ветрового стекла и стойка подвески колеса представляют собой автономную, примерно коробчатую конструкцию, в которой отдельные секции или компоненты несущей структурные компоненты жестко соединены друг с другом, с одной стороны, и изолированы друг от друга, с другой, благодаря единой конфигурации в литом металлическом компоненте.

В другом примерном варианте осуществления несущий конструктивный компонент выполнен в виде стального литого компонента, например, который может быть изготовлен в процессе литья по потерянной пены.В одном примере стальной литой компонент выполнен в виде тонкостенного стального литого компонента с толщиной стенок в диапазоне от примерно 1,5 до примерно 1,8 мм. В зависимости от воздействия нагрузки толщина стенки отлитой стальной детали может также частично или частично составлять от примерно 2 до примерно 2,5 мм. Изготовление литой стальной детали может с самого начала предотвратить возникновение любой контактной коррозии прилегающих деталей кузова автомобиля. Это преимущественно устраняет необходимость в каких-либо изоляционных мерах.Кроме того, сравнительно тонкостенная конструкция стального литого компонента может легко удовлетворить требуемые критерии устойчивости.

Несущий конструктивный элемент, изготовленный посредством стального литья, может иметь геометрическую форму, соответствующую его профилю требований к нагрузке во время производства, например, на основе процесса литья по потерянной пены. Сложные геометрические формы и геометрические формы с обратным вырезом также могут быть изготовлены в значительной степени без каких-либо проблем. Кроме того, отдельные усиливающие элементы, такие как ребра жесткости, могут быть встроены непосредственно в несущий конструктивный элемент, в одном примере, на участках, подверженных особенно высоким напряжениям или нагрузкам.

В другом примерном варианте осуществления также можно спроектировать несущий конструктивный компонент в виде литой пластмассовой детали, которая, по меньшей мере, локально снабжена, по меньшей мере, одной структурно усиливающей вставкой, в одном примере, с металлической вставкой или аналогичным усилением. компоненты. В одном примере пластиковый компонент может быть сконструирован как компонент, изготовленный литьем под давлением.

В другом примерном варианте осуществления несущий конструктивный элемент дополнительно имеет секцию колесной арки, которая соединена как единое целое с креплением стойки подвески, секцией переборки, стойкой подвески колеса и / или опорой ветрового стекла, или спроектирована как единое целое с ним.Секция колесной арки может иметь изогнутую или дугообразную форму, соответствующую колесной арке, и иметь одну или несколько усиливающих структур, в одном примере, на своей стороне, обращенной от колеса, например, в форме усиливающих ребер.

Другой примерный вариант осуществления может также дополнительно предусматривать, что концевая секция сливного канала расположена между секцией переборки, креплением стойки подвески и стойкой подвески колеса и спроектирована как единое целое с упомянутыми компонентами, секцией переборки, стойкой подвески. удерживающее приспособление и / или стойка подвески колеса.Путем соединения сливного канала, который также называется баком радиатора, как единое целое с секцией переборки и держателем стойки амортизатора, а также как единое целое со стойкой подвески колеса, соединительная область сливной канал со стороны кузова на несущем конструктивном элементе также может быть смещен дальше к середине транспортного средства по отношению к поперечному направлению транспортного средства (y), так что сливной канал может быть соединен с самого начала со стойкой подвески колеса, примыкающей к нему в поперечном направлении транспортного средства (y), чтобы образовать уплотнение.

Сливной канал обычно снабжен сливом, с помощью которого вода, накапливающаяся в канале, может отводиться наружу в поперечном направлении транспортного средства (y), как правило, через отверстие, образованное в стойке подвески колеса. . Цельная конструкция сливного канала и стойки подвески колеса устраняет необходимость в отдельном соединении и герметизации этих компонентов или секций кузова.

В другом примерном варианте осуществления опора ветрового стекла переходит в секцию переборки через примыкающую к ней крышку.Смежные секции, состоящие из опоры ветрового стекла, крышки и перегородки, обычно ограничивают верхний край стойки подвески колеса, если смотреть в поперечном направлении транспортного средства (y), и вместе со стойкой подвески колеса образуют уже упомянутую конструкцию с автономный, примерно коробчатый дизайн.

Здесь следует отметить, что сливной канал также может вносить свой вклад в автономную коробчатую структуру или форму несущего конструктивного элемента.

В другом примерном варианте осуществления здесь дополнительно предусмотрено, что опора ветрового стекла, крышка и / или секция переборки проходят по существу параллельно нормали к поверхности примыкающей сбоку стойки подвески колеса. В этом отношении опора ветрового стекла, крышка и секция переборки проходят по существу перпендикулярно центру стойки подвески колеса и вместе с последней могут образовывать коробчатую конструкцию, которая является замкнутой по меньшей мере в трех пространственных направлениях и герметичной.

Другой примерный вариант осуществления дополнительно предусматривает кузов автомобиля, который имеет по меньшей мере один продольный элемент и переборку, а также по меньшей мере один структурный компонент, описанный выше. В одном примере здесь предусмотрено, что, когда конструктивный элемент находится в положении окончательной сборки на кузове транспортного средства, его секция переборки образует поперечное удлинение переборки кузова транспортного средства.

Аналогичным образом, в другом примерном варианте осуществления также может быть предусмотрено, что верхний конец переборки со стороны кузова снабжен центральной опорой ветрового стекла, выступающей вперед в продольном направлении транспортного средства, примерно в направлении движения.Когда описанный выше несущий конструктивный элемент находится в положении окончательной сборки на кузове автомобиля, его опора ветрового стекла может образовывать поперечное удлинение этой центральной опоры ветрового стекла со стороны кузова.

Наконец, другой примерный вариант осуществления может также предусматривать, что стойка подвески колеса несущего конструктивного элемента сбоку граничит со сливным каналом, расположенным выше по потоку от переборки в направлении движения автомобиля. В связи с этим сливной канал, предусмотренный на несущем конструктивном элементе, может быть выполнен как удлинение по краю сливного канала, расположенного на переборке автомобиля, например бачке радиатора.

Тот факт, что несущий конструктивный элемент объединяет несколько секций смежных элементов кузова, в одном примере, перегородку, опору ветрового стекла, кожух, стойку подвески колеса вместе со сливным каналом, в единый литой элемент делает его легче собрать несущий конструктивный элемент, обеспечивающий структурный узел кузова. Это связано с тем, что крепление к смежным компонентам кузова автомобиля больше не происходит непосредственно в геометрической узловой точке, а несколько удалено от нее, при этом расстояние между соединительным швом и прилегающими элементами кузова определяется протяженностью соответствующего кузова. секции, спроектированные как единое целое с несущими элементами конструкции, такими как перегородка, опора ветрового стекла, стойка подвески колеса или сливной канал.

Наконец, в соответствии с другим примерным вариантом осуществления представлен автомобиль, который имеет корпус автомобиля, описанный выше, или, по меньшей мере, несущий структурный компонент, описанный выше.

Специалист в данной области техники может собрать другие характеристики и преимущества раскрытия из следующего описания примерных вариантов осуществления, которое ссылается на прилагаемые чертежи, на которых описанные примерные варианты осуществления не следует интерпретировать в ограничительном смысле.

Далее будут описаны различные варианты осуществления вместе со следующими чертежами, на которых одинаковые цифры обозначают одинаковые элементы, и на которых:

Фиг. 1 — вид в перспективе несущего конструктивного элемента, выполненного в виде конструктивного узла;

РИС. 2 — другой вид в перспективе несущего конструктивного элемента;

РИС. 3 — кузов автомобиля, вид под наклоном спереди до крепления к нему несущего конструктивного элемента; и

ФИГ.4 — кузов автомобиля по фиг. 3 с закрепленным на нем несущим конструктивным элементом.

Следующее подробное описание является просто примерным по своей природе и не предназначено для ограничения настоящего раскрытия или применения и использования настоящего раскрытия. Кроме того, нет намерения ограничиваться какой-либо теорией, представленной в предыдущем или последующем подробном описании.

Несущий конструктивный элемент 10 , показанный на фиг.1 и 2 действует как структурный узел и должен располагаться в области переборки 50 автомобиля, а также ниши 46, колеса автомобиля. Несущий конструктивный элемент 10 , спроектированный в виде литого металла, в одном примере, литой стальной элемент, имеет примерно горшковидное крепление для стойки подвески 12 или купол стойки подвески, а также внутреннюю стойку подвески колеса. 14 , который в положении окончательной сборки на автомобиле проходит примерно в плоскости, образованной вертикальной осью (z) транспортного средства и продольной осью (x) транспортного средства.

Сзади, примерно от направления движения 58 , обозначенного на фиг. 3 и 4, к верхней концевой части стойки 14 подвески колеса примыкает опора ветрового стекла 16 и примыкает к ней крышка 22 . Другой конец крышки 22 здесь примыкает к секции переборки 18 несущего элемента конструкции. Как видно из фиг. 1 и 2, крепление стойки подвески 12 , стойка подвески колеса 14 , опора ветрового стекла 16 , крышка 22 вместе с переборкой 18 составляют в значительной степени автономную конструкцию, при этом те из концевых секций опоры ветрового стекла 16 , крышки 22 и секции переборки 18 , обращенных в сторону от стойки подвески колеса 14 , сконфигурированы для крепления к компонентам кузова, соответствующим образом спроектированным для них, т.е.g., как показано на фиг. 3.

Сливной канал 26 , проходящий напротив крышки 22 , т. Е. В зоне между креплением стойки подвески 12 и секцией переборки 18 , примыкает к внутренней стороне стойки подвески колеса 14 по отношению к поперечному направлению транспортного средства (y), если смотреть снаружи, и примыкает к секции переборки 18 , если смотреть в продольном направлении транспортного средства (x), и задней стороне крепления стойки амортизатора 12 смотрит в сторону от направления движения 58 .В области сливного канала 26 предусмотрен слив 24 , выполненный в виде отверстия в стойке подвески колеса 14 , через которое вода, накапливающаяся в сливном канале 26 , может проходить через подвеску колеса. распорка 14 наружу.

Изогнутая секция арки колеса 30 , верхняя или внутренняя сторона которой, обращенная к моторному отсеку, имеет несколько ребер жесткости 32 для усиления конструкции, проходит вниз, примыкая к стойке подвески колеса 14 и держателю стойки подвески в форме горшка 12 .Закрывающая пластина 34 для крепления центральной опоры двигателя проходит вниз, примыкая к секции арки колеса 30 . Секция арки колеса 30 здесь также интегрирована в несущий элемент конструкции 10 .

На стойке подвески колеса 14 предусмотрен выступающий наружу фланец 28 , согласованный с формой секции арки колеса 46 . Литой компонент 10 , показанный изолированно на фиг.1 и 2, как правило, выполнен в виде тонкостенного стального литого компонента и может быть изготовлен, например, по принципу литья по потерям пенопласта. Такой процесс литья позволяет выполнять вырезы, а также почти любую геометрическую корректировку, необходимую с точки зрения прочности и толщины материала, в частности, в отношении потенциально возникающих механических нагрузок на деталь.

Моноблочная конфигурация, в частности интеграция секции переборки 18 , опоры лобового стекла 16 и крышки 22 вместе со сливным каналом 26 и стойкой подвески колеса 14 в грузовой отсек. Несущий конструктивный элемент 10 преимущественно позволяет смещать соединительные секции несущего конструктивного элемента 10 , предназначенные для соединения с прилегающими элементами кузова, например.g. типа, изображенного на фиг. 3, ближе к середине транспортного средства, при этом отдельные места соединения легко доступны во время сборки транспортного средства.

Кузов автомобиля 40 , показанный на РИС. 3 показаны две боковые юбки 44 , отделенные друг от друга в поперечном направлении транспортного средства (y), и панель пола 42 , лежащая между ними. Два продольных элемента 48 проходят вперед, указывая в направлении движения 58 , чья задняя концевая секция вмещает соответствующую секцию колесной ниши 46 .Примерно на высоте колесной арки или позади нее между лонжеронами 48 проходит перегородка 50 , а ее верхняя концевая секция имеет крышку 56 вместе с предусмотренной на ней центральной опорой 54 ветрового стекла, который простирается вниз под наклоном, если смотреть в направлении движения. Сливной канал 52 , который также обозначается как резервуар радиатора, проходит под опорой ветрового стекла 54 или крышкой 56 и может использоваться для улавливания воды, стекающей по ветровому стеклу (здесь явно не показано), и ее направления в боковом направлении. к секциям колесной арки 46 .

Как видно из фиг. 3, переборка 50 проходит лишь приблизительно до области продольных элементов 48 , если смотреть в поперечном направлении транспортного средства (y). В отличие от этого, секция арки колеса , 46, не имеет бокового концевого участка переборки 50 . Поскольку секция переборки 18 непосредственно интегрирована в несущий конструктивный элемент 10 , спроектированный как литая металлическая деталь, переборка 50 также будет завершена только после того, как несущий конструктивный элемент 10 будет служить установлен конструктивный узел.Во многом то же самое относится к крышке 22 несущего конструктивного элемента 10 , которая примыкает к краю крышки 56 , лежащей в поперечном направлении транспортного средства (y), и может быть соединена с Боковая крышка кузова 56 расположена на определенном расстоянии от стойки подвески колеса 14 .

Ситуация аналогична и с попеременным креплением центральной опоры ветрового стекла 54 и опоры ветрового стекла 16 , предусмотренной на несущем конструктивном элементе 10 .Следовательно, секция переборки 18 , как показано изолированно на несущем структурном компоненте на фиг. 1 и 2 завершает и закругляет соответственно сформированный вырез на конце переборки со стороны кузова 50 , лежащем в поперечном направлении транспортного средства (y).

Соединительные участки или швы можно выгодно сдвинуть с переборки 18 , 50 , сливного канала 26 , 52 опоры лобового стекла 16 , 54 и верхней крышки 22 , 56 по направлению к середине автомобиля, так что отдельное соединение не должно устанавливаться в фактической узловой области, где компоненты кузова, выступающие в разных направлениях, примыкают друг к другу, которые в этом случае также, возможно, придется изолировать отдельно.

В конфигурации окончательной сборки, показанной на фиг. 4 несущий конструктивный элемент 10 , показанный на фиг. 1 и 2 выполнен в виде фиксатора левой стойки амортизатора и соответственно установлен. Несущий конструктивный элемент 10 ‘, выполненный симметрично ему, аналогичным образом может быть предусмотрен на правом конце переборки 50 или на правом продольном элементе 48 .

Как показано на РИС. 1, секция переборки 18 несущего конструктивного элемента 10 дополнительно снабжена проходом 20 , так что любые соединительные или питающие линии, такие как кабели, могут проходить из моторного отсека в транспортное средство. интерьер.Несущий конструктивный компонент 10 , показанный изолированно на фиг. 1 и 2 могут быть дополнительно снабжены дополнительными точками крепления и приспособлениями для сборки, такими как встроенные удерживающие приспособления или выемки, которые упрощают непосредственное присоединение других компонентов, например шлангов, резервуаров подачи или контроллера.

Поскольку несущий конструктивный элемент, состоящий из литого металла, не должен иметь никакого дублирования материала в переходной области, примерно между опорой ветрового стекла 16 , крышкой 22 , секцией переборки 18 , сливным каналом 26 , крепление стойки подвески 12 , стойка подвески колеса 14 и / или секция арки колеса 30 , e.g., с целью попеременного закрепления каждого компонента, как компонент, так и вес могут быть преимущественно уменьшены.

Отсутствие отдельных процессов сборки также позволяет снизить производственные и сборочные допуски. Кроме того, можно лучше и легче герметизировать всю область структурного узла. Нет необходимости выполнять операцию уплотнения на концевой части сливного канала 26 , лежащей в поперечном направлении транспортного средства (y), например, относительно секции переборки 18 , держателя стойки подвески 12 или Стойка подвески колеса 14 .

Наконец, это также позволяет улучшить и упростить обеспечение качества, в частности, в отношении герметизации водопроводящих компонентов на расстоянии от соседних компонентов кузова.

Хотя в вышеприведенном подробном описании был представлен по меньшей мере один примерный вариант осуществления, следует понимать, что существует огромное количество вариаций. Также следует принимать во внимание, что примерный вариант осуществления или примерные варианты осуществления являются только примерами и никоим образом не предназначены для ограничения объема, применимости или конфигурации настоящего раскрытия.Скорее, вышеприведенное подробное описание предоставит специалистам в данной области удобную дорожную карту для реализации примерного варианта осуществления, при этом следует понимать, что различные изменения могут быть внесены в функции и расположение элементов, описанных в примерном варианте осуществления, без отклонения от объема настоящего раскрытия, как изложено в прилагаемой формуле изобретения, и их юридических эквивалентах.

Сравнение вариантов кузова с цельным и рамным кузовом сверхэффективного электромобиля

Несмотря на то, что оба решения были призваны удовлетворить одни и те же требования, методологии проектирования в каждом случае были разными.Однако первоначальный процесс, в результате которого был разработан базовый план несущей конструкции и начальные условия оптимизации, был общим для них обоих. Более того, входные данные, такие как требования и ограничения, также были идентичны для спроектированных объектов, поскольку это было важно для их правильного сравнения. Поскольку внешняя форма была задана и возможности корректировки отсутствовали, полученные решения должны были ей соответствовать. Кроме того, в обоих случаях нагрузки были умножены на 1.5, а доступные напряжения в конструкции были разделены на 1,4, что является стандартной процедурой, используемой в команде. Для получения сопоставимых результатов в обоих случаях использовались одни и те же материалы для основных опорных элементов, а именно композит из углеродного волокна и эпоксидной смолы [11] и поливинилхлорид (ПВХ), ячеистая пена для сердцевины [12] в многослойной структуре.

Первым шагом процесса оптимизации, который был общим для обеих структур, было создание входной модели для дальнейшей численной оптимизации.Процесс был основан на нескольких итерациях и предыдущем опыте, чтобы получить оптимальную компоновку подсистем транспортного средства и их точек крепления с точки зрения производительности и снижения нагрузки [13]. Несмотря на то, что этот этап разработки был общим для обеих структур, общие результаты были дополнительно скорректированы для конкретного проекта, поскольку разные типы систем позволяли или требовали некоторых конкретных функций. После этого велась доработка каждого решения.Схемы этих процессов показаны ниже.

Предварительная оптимизация