Конструкция кузова автомобиля

Изобретение лежит в области автомобилестроения и относится к конструкции кузова автомобиля, содержащей два проходящих в продольном направлении автомобиля боковых швеллера, между которыми расположена днищевая группа, и два жестко соединенных с днищевой группой проходящих от нее назад профиля задней рамы.

Уровень техники

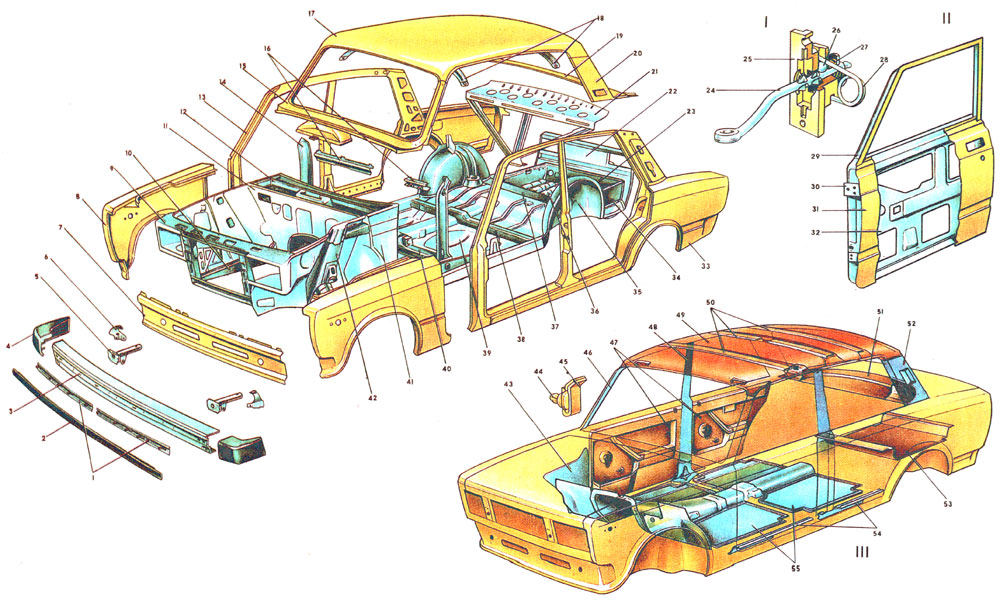

Современные автомобили снабжены, как правило, несущим кузовом, который по сравнению с установленным на раме кузовом обеспечивает уменьшение массы и сокращение расходов. В несущем кузове детали в своей совокупности воспринимают введенные силы, причем жесткость кузова достигается за счет полых профилей («оболочек») и компактной листовой наружной обшивки.

В одной конструкции, знакомой специалистам, например, из промышленного серийного производства автомобилей Opel марки «Opel Corsa», несущий кузов содержит закрывающее салон вниз основание, которое посредством нескольких, расположенных по бокам вертикальных подкосов («стоек») соединено с крышей.

Кузова современных автомобилей включают в себя в качестве полых профилей два расположенных в продольном направлении автомобиля боковых швеллера, между которыми в зоне салона расположены компоненты так называемого «днищевого узла», и проходящий вдоль средней продольной оси центральный туннель, а также проходящие в поперечном направлении автомобиля поперечные опоры сидений, которые соединены с центральным туннелем и обоими боковыми швеллерами. Оба боковых швеллера соединены между собой спереди, например, поперечным профилем, причем он размещен на передней стенке, которая пространственно отделяет салон от находящейся перед ним передней части кузова.

Кроме того, кузов включает в себя, как правило, переднюю рамную конструкцию для усиления передней части и заднюю рамную конструкцию для усиления находящейся за салоном задней части, которые содержат жестко соединенные с основанием лонжероны, жестко соединенные между собой поперечными профилями. Обе рамные конструкции образуют передний и задний нагрузочные тракты, посредством которых воспринимаемые при столкновении силы могут вводиться в днище автомобиля и, в частности, в конструкцию из боковых швеллеров.

На фоне все более ужесточаемых законодательных предписаний по уменьшению токсичных выбросов желательно сделать автомобили, с одной стороны, как можно более легкими, чтобы, в целом, сократить расход топлива, а, с другой стороны, придать кузову достаточную жесткость, чтобы салон, в частности при боковом ударе, сминался как можно меньше. Следовательно, необходимо устранить противоречие, заключающееся в том, чтобы при минимально возможной массе автомобиля достичь максимально высокой крутильной или торсионной жесткости кузова для максимально возможной защиты пассажиров в случае столкновения. Кроме того, срок службы кузова должен отвечать высоким требованиям, предъявляемым к ресурсу пробега современных автомобилей. При этом также важно, чтобы кузов мог изготавливаться с минимальными производственными и материальными затратами.

Следовательно, необходимо устранить противоречие, заключающееся в том, чтобы при минимально возможной массе автомобиля достичь максимально высокой крутильной или торсионной жесткости кузова для максимально возможной защиты пассажиров в случае столкновения. Кроме того, срок службы кузова должен отвечать высоким требованиям, предъявляемым к ресурсу пробега современных автомобилей. При этом также важно, чтобы кузов мог изготавливаться с минимальными производственными и материальными затратами.

Постановка задачи

Задача данного изобретения состоит в усовершенствовании традиционного кузова автомобиля. Эта задача решается, согласно изобретению, посредством конструкции кузова с признаками независимого пункта формулы. Предпочтительные варианты осуществления изобретения охарактеризованы признаками зависимых пунктов.

Согласно изобретению, конструкция кузова рассматриваемого рода включает в себя два проходящих, в основном, в продольном направлении автомобиля боковых швеллера, между которыми под салоном расположена образующая днище автомобиля днищевая группа. Как обычно, она состоит из нескольких полых профилей, образующих рамную конструкцию и закрываемых вверх панелями днища. Кроме того, конструкция кузова включает в себя два жестко соединенных с днищевой группой профиля задней рамы, проходящих от днищевой группы назад. Как уже сказано, родовые конструкции кузова хорошо знакомы специалисту, например из промышленного серийного производства автомобилей Opel марки «Opel Corsa», так что здесь можно подробно не останавливаться на этом.

Как обычно, она состоит из нескольких полых профилей, образующих рамную конструкцию и закрываемых вверх панелями днища. Кроме того, конструкция кузова включает в себя два жестко соединенных с днищевой группой профиля задней рамы, проходящих от днищевой группы назад. Как уже сказано, родовые конструкции кузова хорошо знакомы специалисту, например из промышленного серийного производства автомобилей Opel марки «Opel Corsa», так что здесь можно подробно не останавливаться на этом.

Согласно изобретению, конструкция кузова содержит проходящую в поперечном направлении автомобиля поперечную балку, которая непосредственно жестко соединяет между собой как оба боковых швеллера, так и оба профиля задней рамы.

Такая мера позволяет предпочтительным образом повысить торсионную жесткость кузова, причем, в частности, защита от бокового удара может быть повышена за счет конструктивной связи поперечной балки с боковыми швеллерами и профилями задней рамы. Другие преимущества изобретения следуют из описания примера его осуществления.

В одном предпочтительном варианте конструкции кузова днищевая группа содержит жестко соединяющую между собой оба боковых швеллера заднюю панель, которая создает жесткое соединение между расположенными на разной высоте панелями днища, причем поперечная балка расположена вблизи задней панели. При этом может быть особенно предпочтительным, если поперечная балка жестко соединена с задней панелью, образуя коробчатую профильную конструкцию. Эта мера позволяет особенно эффективно повысить торсионную жесткость кузова, в частности в отношении защиты от бокового удара. Для этой цели поперечная балка может иметь, например, в сечении перпендикулярно поперечному направлению автомобиля L-образную форму. Точно так же задняя панель может иметь в сечении перпендикулярно поперечному направлению автомобиля L-образную форму, которая соответствует L-образной форме поперечной балки для образования, по меньшей мере, приблизительно прямоугольной в сечении профильной конструкции, благодаря чему коробчатая профильная конструкция реализуется особенно простым образом.

В другом предпочтительном варианте каждый из профилей задней рамы содержит ориентированную, по меньшей мере, приблизительно в вертикальном направлении автомобиля стенку, которая торцевой стороной жестко соединена с поперечной балкой. Кроме того, поперечная балка жестко соединена со стенками профилей задней рамы со стороны днища, причем поперечная балка торцевыми сторонами жестко соединена с обоими боковыми швеллерами. Эта мера позволяет особенно эффективно повысить торсионную жесткость кузова, в частности в отношении защиты от бокового удара.

В другом предпочтительном варианте поперечная балка вместе с профилями задней рамы и боковыми швеллерами образует рамные профильные конструкции, причем, в частности, может быть предпочтительным, если конструкция кузова содержит замыкающие панели, посредством которых рамные профильные конструкции замкнуты с образованием коробчатых профильных конструкций. Эта мера позволяет особенно эффективно повысить торсионную жесткость кузова, в частности в отношении защиты от бокового удара.

В другом предпочтительном варианте конструкция кузова содержит проходящий вдоль средней продольной оси центральный туннель, который жестко соединен с выполненной из поперечной балки и задней панели коробчатой профильной конструкцией. При этом может быть особенно предпочтительным, если центральный туннель по отношению к продольному направлению автомобиля имеет уменьшающуюся к задней панели высоту профиля, так что высота профиля поперечной балки может быть увеличена. Эта мера позволяет особенно эффективно повысить торсионную жесткость кузова, в частности в отношении защиты от бокового удара.

В другом предпочтительном варианте профили задней рамы жестко соединены с расположенными под ними коробчатыми деталями. Эта мера позволяет особенно эффективно повысить торсионную жесткость кузова, в частности в отношении защиты от бокового удара.

Поперечная балка изготовлена, например, из черного металла, такого как листовая сталь. В качестве альтернативы она может быть изготовлена из легкого металла, например алюминия или алюминиевого сплава.

Изобретение распространяется далее на поперечную балку кузова автомобиля, которая выполнена подходящей для непосредственного жесткого соединения двух проходящих в продольном направлении автомобиля боковых швеллеров, между которыми расположена днищевая группа, и двух жестко соединенных с днищевой группой профилей задней рамы, проходящих от днищевой группы назад. Кроме того, поперечная балка выполнена с возможностью жесткого соединения с жестко соединяющей между собой оба продольных швеллера задней панелью, которая создает жесткое соединение между расположенными на разной высоте панелями днища, образуя коробчатую профильную конструкцию.

Кроме того, изобретение распространяется на автомобиль, оборудованный описанной выше конструкцией кузова или кузовом.

Пример осуществления

Изобретение более подробно поясняется на примере его осуществления со ссылкой на прилагаемые чертежи. Одинаковые или одинаково действующие элементы обозначены одинаковыми ссылочными позициями. На чертежах изображают:

На чертежах изображают:

— фиг.1: перспективный вид поперечной балки конструкции кузова;

— фиг.2: перспективный частичный вид конструкции кузова с поперечной балкой из фиг.1;

— фиг.3: другой перспективный частичный вид конструкции кузова с задней панелью и панелями днища;

— фиг.4: другой перспективный частичный вид конструкции кузова;

— фиг.5: разрез конструкции кузова по линии А-А из фиг.2;

— фиг.6: разрез конструкции кузова по линии В-В из фиг.2;

— фиг.7: разрез конструкции кузова по линии С-С из фиг.2;

— фиг.8: перспективный вид профиля задней рамы конструкции кузова;

— фиг.9: перспективный вид продолжения задней рамы конструкции кузова;

— фиг.10: перспективный вид сборки профиля задней рамы из фиг.8 и ее продолжения из фиг.9;

— фиг.11: перспективный вид центрального туннеля конструкции кузова.

Следует указать на то, что приведенные ниже указания положения и направления «вверху», «внизу», «сбоку», «вдоль», «поперек», «слева», «справа», «снаружи», «внутри», «посередине», «горизонтально», «вертикально» и т. д. относятся к ориентации компонентов изображенной на фигурах конструкции кузова. Они служат лишь для упрощения описания изобретения, которое не ограничено ими. На фигурах отнесенные к автомобилю направления обозначены обычным образом х, у, z, причем направление х указывает продольное направление автомобиля, направление у — его поперечное направление, а направление z — его вертикальное направление. Направление движения соответствует отрицательному направлению х (-х).

д. относятся к ориентации компонентов изображенной на фигурах конструкции кузова. Они служат лишь для упрощения описания изобретения, которое не ограничено ими. На фигурах отнесенные к автомобилю направления обозначены обычным образом х, у, z, причем направление х указывает продольное направление автомобиля, направление у — его поперечное направление, а направление z — его вертикальное направление. Направление движения соответствует отрицательному направлению х (-х).

На фиг.1 в перспективе спереди изображен пример поперечной балки 2 для 1 конструкции кузова. Продолговатая поперечная балка 2 проходит в положении монтажа, в основном, в поперечном направлении (у) автомобиля. Она состоит из горизонтально ориентированного участка 3 и вертикально ориентированного участка 4, выполненных плоскими и проходящими, в основном, в поперечном направлении (у) автомобиля. В разрезе в плоскости перпендикулярно поперечному направлению (у) поперечная балка 2 имеет L-образную форму с двумя приблизительно вертикальными полками, причем одна полка образована горизонтальным участком 3, а другая полка — вертикальным участком 4.

Кроме того, поперечная балка 2 имеет, по меньшей мере, приблизительно горизонтальный средний участок 5 и два примыкающих к нему боковых участка 6, которые имеют относительно среднего участка 5 изогнутый вниз контур. Каждый боковой участок 6 состоит из примыкающей к среднему участку 5, проходящей наискось вниз первой боковой части 37 и примыкающей к ней сбоку, приблизительно горизонтальной боковой части 38. По отношению к средней продольной оси (не показана), которая проходит посередине автомобиля или конструкции 1 кузова в продольном направлении (х) автомобиля и в положении монтажа пересекает средний участок 5 поперечной балки 2, последняя имеет симметричное строение.

Горизонтальный участок 3 поперечной балки 2 имеет на переднем краю в зоне среднего участка 5 и обоих боковых участков 6 первую крепежную полку 7, которая вертикально отстоит от участка 3. Соответствующим образом верхний край вертикального участка 4 в зоне среднего участка 5 и обоих боковых участков 6 снабжен второй крепежной полкой 8, которая горизонтально отстоит от участка 4. На своих обоих торцевых концах 10 поперечная балка 2 снабжена третьими крепежными полками 9, которые вертикально отформованы на участках 3, 4. Различные крепежные полки 7-9 изготовлены, например, гибкой, причем, однако, возможно также соединение крепежных полок 7-9 в виде отдельных деталей с участками 3, 4 традиционной техникой соединения, такой как сварка, клепка или клинчевание. Связь поперечной балки 2 внутри конструкции 1 кузова посредством крепежных полок 7-9 более подробно поясняется ниже.

На своих обоих торцевых концах 10 поперечная балка 2 снабжена третьими крепежными полками 9, которые вертикально отформованы на участках 3, 4. Различные крепежные полки 7-9 изготовлены, например, гибкой, причем, однако, возможно также соединение крепежных полок 7-9 в виде отдельных деталей с участками 3, 4 традиционной техникой соединения, такой как сварка, клепка или клинчевание. Связь поперечной балки 2 внутри конструкции 1 кузова посредством крепежных полок 7-9 более подробно поясняется ниже.

На фиг.2-4 в различных перспективных видах изображен пример выполнения конструкции 1 кузова. Показаны лишь ее части, причем понятно, что она имеет по отношению к упомянутой средней продольной оси симметричное строение. Термины «слева» и «справа» относятся здесь и далее к положению компонентов относительно средней продольной оси, если смотреть на переднюю часть автомобиля.

На фиг.2 в перспективе спереди изображена левая часть конструкции 1 кузова. Последняя содержит поперечную балку 2, из которой изображен только ее левый боковой участок 6. Конструкция 1 кузова включает в себя далее заднюю раму с двумя проходящими назад профилями 11, на которых может быть размещена поперечная балка бампера (не показана). На фиг.2 показан лишь левый профиль 11 задней рамы. Кроме того, конструкция 1 кузова включает в себя два боковых швеллера, проходящих в продольном направлении (х) автомобиля, причем показан только U-образный внутренний профиль 27 левого бокового швеллера 12. После окончательного монтажа оба внутренних профиля 27 за счет закрепленных на полках 26 швеллеров замыкающих панелей (не показаны) замыкаются в коробчатую конструкцию 1 кузова, в результате чего образуются боковые швеллеры 12.

Конструкция 1 кузова включает в себя далее заднюю раму с двумя проходящими назад профилями 11, на которых может быть размещена поперечная балка бампера (не показана). На фиг.2 показан лишь левый профиль 11 задней рамы. Кроме того, конструкция 1 кузова включает в себя два боковых швеллера, проходящих в продольном направлении (х) автомобиля, причем показан только U-образный внутренний профиль 27 левого бокового швеллера 12. После окончательного монтажа оба внутренних профиля 27 за счет закрепленных на полках 26 швеллеров замыкающих панелей (не показаны) замыкаются в коробчатую конструкцию 1 кузова, в результате чего образуются боковые швеллеры 12.

Как видно, в частности, из перспективного изображения профиля 11 задней рамы на фиг.8, каждый профиль 11 можно, по меньшей мере, мысленно разделить на различные отрезки. Так, профиль 11 включает в себя продолговатый рамный отрезок 16, который в сечении в поперечном направлении (у) автомобиля имеет, по меньшей мере, приблизительно U-образную форму, причем U-образная форма состоит из двух вертикально ориентированных боковых стенок, а именно внутренней 14 и внешней 15, а также горизонтально ориентированного дна 13. Обе боковые стенки 14, 15 проходят приблизительно в продольном направлении (х) автомобиля. Рамный отрезок 16 переходит спереди в обозначенный, в целом, как связь 17 заднего моста участок, который расширяется в поперечном направлении (у) автомобиля и состоит, в основном, из внутренней боковой стенки 14 и дна 13.

Обе боковые стенки 14, 15 проходят приблизительно в продольном направлении (х) автомобиля. Рамный отрезок 16 переходит спереди в обозначенный, в целом, как связь 17 заднего моста участок, который расширяется в поперечном направлении (у) автомобиля и состоит, в основном, из внутренней боковой стенки 14 и дна 13.

Внешняя боковая стенка 15 заканчивается в связи 17 сзади дальше, чем внутренняя боковая стенка 14, и, кроме того, изменяет свое направление примерно на 90°, так что конец внешней боковой стенки 15 проходит к наружной стороне автомобиля. За счет этого создается выемка 23, которая закрывается боковым швеллером 12 или его внутренним профилем 27.

В профиле 11 задней рамы верхний край внутренней боковой стенки 14 снабжен четвертой крепежной полкой 19, которая отстоит от нее перпендикулярно ей и ориентирована горизонтально. Торцевой край внутренней боковой стенки 14 снабжен пятой крепежной полкой 20, которая отстоит от нее перпендикулярно ей и ориентирована вертикально. Торцевой край внешней боковой стенки 15 снабжен шестой крепежной полкой 21, которая отстоит от внутренней боковой стенки 14 перпендикулярно ей и ориентирована вертикально. Кроме того, наружный край дна 13 снабжен перед внешней боковой стенкой 15 седьмой крепежной полкой 22, которая отстоит от внутренней боковой стенки 14 перпендикулярно ей и ориентирована вертикально.

Со ссылкой на фиг.2 и 3 более подробно поясняется связь поперечной балки 2 с обоими профилями 11 задней рамы и обоими боковыми швеллерами 12 конструкции 1 кузова. В ней поперечная балка 2 жестко соединена как с обоими профилями 11 задней рамы, так и с обоими боковыми швеллерами 12. Таким образом, с одной стороны, поперечная балка 2 закреплена своими обоими торцевыми концами 10 посредством крепежных полок 9 на вертикальных стеновых участках 25 внутренних профилей 27 боковых швеллеров 12 сварными точками 24, так что оба боковых швеллера 12 жестко соединены между собой поперечной балкой 2. С другой стороны, оба профиля 11 задней рамы своими внутренними боковыми стенками 14 соединены посредством крепежных полок 20 на горизонтальном участке 4 поперечной балки 2 сварными точками 24, так что поперечной балкой 2 жестко соединены между собой не только оба боковых швеллера 12, но и оба профиля 11 задней рамы. Следовательно, поперечная балка 2 создает как между обоими профилями 11 задней рамы, так и между обоими боковыми швеллерами 12 непосредственное соединение, посредством которого может быть достигнуто эффективное и надежное усиление кузова, в частности в поперечном направлении (у) автомобиля.

Как видно на фиг.2, связь 17 заднего моста дополнена внутренним профилем 27 бокового швеллера 12 и боковой частью 38 бокового участка 6 поперечной балки 2 в рамную профильную конструкцию, компоненты которой жестко соединены между собой.

На фиг.3 в конструкции 1 кузова поперечная балка 2 дополнена проходящей в поперечном направлении (у) автомобиля задней панелью 28 в коробчатую профильную конструкцию. Для этой цели задняя панель 28 состоит из вертикального 29 и горизонтального 30 участков. Оба участка 29, 30 выполнены плоскими и проходят, в основном, в поперечном направлении (у) автомобиля. В сечении в плоскости перпендикулярно поперечному направлению (у) автомобиля задняя панель 28 имеет соответствующую поперечной балке 2 L-образную форму с двумя приблизительно вертикальными полками, причем одна полка образована вертикальным участком 29, а другая — горизонтальным участком 30. За счет образованной поперечной балкой 2 и задней панелью 28 коробчатой профильной конструкции можно эффективным образом и надежно повысить жесткость кузовной конструкции 1, в частности в поперечном направлении (у) автомобиля.

Как обычно, задняя панель 28 создает жесткое соединение между передней панелью 31 днища в зоне задних сидений и вышележащей задней панелью 32 днища в зоне багажника. Здесь задняя панель 28 интегрирована, например, в переднюю панель 31 днища, однако она может быть интегрирована также в заднюю панель 32 днища. Возможно также соединение задней панели 28 и обеих панелей 31, 32 днища в качестве отдельных деталей традиционной техникой, такой как сварка, клепка или клинчевание. Кроме того, задняя панель посредством боковых крепежных лапок закреплена на обоих внутренних профилях 27 боковых швеллеров 12, например, с помощью сварных соединений и, тем самым, соединяет непосредственно между собой оба боковых швеллера 12.

Как видно далее на фиг.3, рамная профильная конструкция, состоящая из связи 17 заднего моста, внутреннего профиля 27 бокового швеллера 12 и боковой части 38 бокового участка 6 поперечной балки 2, дополнена замыкающей панелью 33 (задней рамы) в коробчатую замкнутую конструкцию. Для этой цели замыкающая панель 33 жестко соединена с крепежной полкой 19 внутренней боковой стенки 14 профиля 11 задней рамы и полкой 26 внутреннего профиля 27 бокового швеллера 12, например с помощью сварных соединений. Эта мера позволяет повысить жесткость кузовной конструкции. Кроме того, задняя панель 28 или верхний горизонтальный участок 30 прочно соединен с замыкающей панелью 33 несколькими выполненными в среде CO2 сварными точками 34.

Замкнутая в сечении профильная конструкция из поперечной балки 2 и заднего листа 38 хорошо видна, в частности, на фиг.5, где изображен разрез по линии А-А. Здесь также видно, что передняя панель 31 днища и задняя панель 28 прочно соединены с крепежной полкой 7 участка 3 поперечной балки 2, например с помощью сварного соединения. Задняя панель 32 днища и замыкающая панель 33 вместе с задней панелью 28 прочно соединены с крепежной полкой 8 участка 4 поперечной балки 2, например с помощью сварного соединения. Кроме того, замыкающая панель 33 прочно соединена с крепежной полкой 19 внутренней боковой стенки 14 профиля 11 задней рамы, например с помощью сварного соединения.

В разрезе на фиг.6 по линии В-В передняя панель 31 днища закреплена на внутреннем профиле 27 бокового швеллера 12, например с помощью сварного соединения. Кроме того, видно, что крепежная полка 20 внутренней боковой стенки 14 профиля 11 задней рамы жестко соединена с поперечной балкой 2 сварными точками 24.

На фиг.3 также виден центральный туннель 35, который проходит в продольном направлении (х) автомобиля в зоне продольной средней оси конструкции 1 кузова между обоими боковыми швеллерами 12 и прочно соединен с задней панелью 28, а также вертикальной передней стенкой (не показана), например с помощью сварного соединения. Как обычно, вертикальная передняя стенка, расположенная, в основном, в поперечном направлении (у) автомобиля, пространственно отделяет салон от передней части кузова.

На фиг.4 изображен перспективный вид сзади поперечной балки 2, которая вместе с задней панелью 28 закреплена сварными точками 24 на центральном туннеле 35.

На фиг.11 центральный туннель 35 изображен в перспективе. Он содержит горизонтальную верхнюю стенку 39 и две отстоящие с боков вниз боковые стенки 40, продольные края которых снабжены восьмыми крепежными полками 41, служащими для закрепления передних панелей 31 днища. Присоединительный участок 42 со стороны передка служит для соединения центрального туннеля 35с задней панелью 28 и поперечной балкой 2. Для этой цели присоединительный участок 43 со стороны задка на своем торцевом краю в зоне верхней стенки 39 туннеля снабжен девятой крепежной полкой 44, которая прочно соединена с поперечной балкой 2, например с помощью сварного соединения. Присоединительный участок 43 имеет меньшую в вертикальном направлении (z) автомобиля высоту профиля, чем присоединительный участок 42, так что поперечная балка 2 может иметь большую в вертикальном направлении (z) автомобиля высоту профиля, что повышает торсионную жесткость кузова.

На фиг.7 в разрезе по линии С-С изображено соединение центрального туннеля 35 с задней панелью 28 и поперечной балкой 2. В частности, показано закрепление крепежной полки 44 центрального туннеля 35 на крепежной полке 7 поперечной балки 2, а также закрепление задней панели 28 на верхней стенке 39 туннеля посредством горизонтально отстоящей двенадцатой крепежной полки 52.

Находящиеся между боковыми швеллерами 12 конструктивные детали, образующие днище автомобиля, называются днищевой группой 53. К ним относятся, в том числе, панели 31, 32, задняя панель 28 и центральный туннель 35.

Под каждым профилем 11 задней рамы расположена конструктивная деталь 45, так называемое «продолжение задней рамы». Оно изображено на фиг.9 в перспективе и в увеличенном виде и может быть разделено на различные участки. Ими являются, в том числе, участок 46 с посадочными отверстиями, присоединительный участок 47 и усиливающий участок 48. Участок 46 снабжен несколькими посадочными отверстиями 49, служащими для размещения во время производственного процесса. Они могут быть выполнены также в профилях 11 задней рамы. Передний присоединительный участок служит для присоединения к продолжению передней рамы конструкции 1 кузова. Усиливающий участок 48 служит в качестве неотъемлемого усиления для закрепления заднего моста.

На фиг.10 изображена сборка профиля 11 задней рамы и ее продолжения 45. Профиль 11 прочно соединяется с одиннадцатой крепежной полкой 51 продолжения 45 сварными точками 24. Кроме того, связь 17 профиля 11 для заднего моста прочно соединяется с усиливающим участком 48 продолжения 45 сварными точками 24. Десятые крепежные полки 50 продолжения 45 служат для его соединения с внутренним профилем 27 бокового швеллера 12. За счет продолжения 45 образуется коробчатая профильная конструкция, которая повышает жесткость кузова.

Профили 11 задней рамы вместе с ее продолжениями 45 служат для установки заднего моста (не показан). Для этой цели в связях 17 профилей 11 предусмотрено монтажное отверстие 18. Например, на профилях 11 может быть установлен задний мост с подвеской колес на двух торсионно-упруго соединенных между собой продольных рычагах, связанных посредством закрепленной на кузове балки, которые своими передними концами свинчены посредством опорных втулок с профилями 11. В патентной литературе такие задние мосты подробно описаны, например в европейских патентах ЕР 0774369 В1 и ЕР 0681932 В1 заявителя.

В конструкции 1 кузова вместо сварных точек 24 может применяться традиционная техника соединения, такая как клепка или клинчевание. Точно так же различные крепежные полки могут быть закреплены на других конструктивных деталях не с помощью сварных соединений, а другой традиционной техники, такой как клепка или клинчевание. Поперечная балка 2 и остальные профильные детали конструкции 1 кузова целиком изготовлены, например, глубокой вытяжкой из листовой стали. В качестве альтернативы, по меньшей мере, некоторые профильные детали могут быть соединены также из нескольких отдельных деталей с помощью традиционной техники, такой как сварка, клепка или клинчевание. Кроме того, по меньшей мере, некоторые профильные детали могут изготавливаться не из листовой стали, а из достаточно стабильного легкого металла, в частности алюминия или алюминиевого сплава. Возможно также изготовление, по меньшей мере, отдельных профильных деталей из неметаллического материала.

Согласно изобретению, создана конструкция кузова автомобиля, в которой проходящая в его поперечном направлении конструктивная деталь (поперечная балка) в зоне задней панели днища жестко связана с проходящими в продольном направлении профильными деталями. Ими являются центральный туннель, профили задней рамы и боковые швеллеры. При этом поперечная балка дополнена задней панелью в коробчатую, приблизительно прямоугольную в сечении профильную конструкцию. Соединение поперечной балки с обоими боковыми швеллерами осуществляется посредством крепежных полок, которые жестко соединены с боковыми швеллерами с помощью традиционной техники, такой как сварка, клепка или клинчевание. Высота профиля центрального туннеля, если смотреть в продольном направлении (х) автомобиля, непрерывно уменьшается до присоединения к задней панели, благодаря чему поперечная балка может иметь увеличенную высоту профиля в вертикальном направлении (z) автомобиля и может быть жестко соединена с центральным туннелем, в результате чего можно повысить жесткость кузова. Сбоку поперечная балка притягивается к нижней горизонтальной стенке (дну) профиля задней рамы и также конструктивно соединена с ним. Внутренняя вертикальная стенка (внутренняя боковая стенка) профиля задней рамы срезана до уровня вертикальной задней стенки (участка) поперечной балки и снабжена проходящей в поперечном направлении (у) автомобиля крепежной полкой. Эта крепежная полка также соединяется с поперечной балкой. Таким образом, в зоне профиля задней рамы и внутренней боковой швеллерной конструкции (внутренний профиль) возникает коробчатое конструктивное узловое соединение, имеющее высокую торсионную жесткость. Благодаря большой высоте профиля поперечной балки за счет непрерывно уменьшающейся назад высоты профиля центрального туннеля образуется массивная контропора, которая уменьшает коэффициент проникновения при боковом ударе или наезде на столб, поскольку ввод нагрузки происходит непосредственно в поперечную балку. Продолжение задней рамы, жестко соединенное с ее задним профилем через его внутреннюю боковую и нижнюю горизонтальную стенки, выполнено в виде коробчатой конструктивной детали, в результате чего предпочтительным образом возникает поддерживающая профильная конструкция, которая предотвращает подъем и, тем самым, неконтролируемое смятие профиля задней рамы при заднем ударе. Кроме того, продолжение задней рамы может использоваться в качестве усиливающей связь заднего моста детали, так что можно отказаться от использования дополнительных усиливающих деталей.

Таким образом, благодаря изобретению создано оптимизированное конструктивное соединение поперечной балки в зоне задней панели с возможностью уменьшения толщины панелей и, тем самым, массы автомобиля, причем торсионная жесткость кузова, в частности в отношении защиты от бокового удара, может быть повышена за счет конструктивной связи поперечной балки с боковыми швеллерами и профилями задней рамы. Кроме того, можно достичь увеличения срока службы кузова. В промышленном серийном производстве можно сократить производственные и материальные затраты.

Перечень позиций

1 — конструкция кузова

2 — поперечная балка

3 — горизонтальный участок балки

4 — вертикальный участок балки

5 — средний участок

6 — боковой участок

7 — первая крепежная полка

8 — вторая крепежная полка

9 — третья крепежная полка

10 — конец

11 — профиль задней рамы

12 — боковой швеллер

13 — дно

14 — внутренняя боковая стенка

15 — внешняя боковая стенка

16 — рамный участок

17 — связь заднего моста

18 — монтажное отверстие

19 — четвертая крепежная полка

20 — пятая крепежная полка

21 — шестая крепежная полка

22 — седьмая крепежная полка

23 — выемка

24 — сварная точка

25 — стеновой участок

26 — полка швеллера

27 — внутренний профиль

28 — задняя панель

29 — вертикальный участок задней панели

30 — горизонтальный участок задней панели

31 — передняя панель днища

32 — задняя панель днища

33 — замыкающая панель

34 — сварная точка, выполненная в среде CO2

35 — центральный туннель

36 — крепежная лапка

37 — первая боковая часть

38 — вторая боковая часть

39 — верхняя стенка туннеля

40 — боковая стенка туннеля

41 — восьмая крепежная полка

42 — присоединительный участок со стороны передка

43 — присоединительный участок со стороны задка

44 — девятая крепежная полка

45 — продолжение задней рамы

46 — участок с посадочными отверстиями

47 — присоединительный участок

48 — усиливающий участок

49 — посадочные отверстия

50 — десятая крепежная полка

51 — одиннадцатая крепежная полка

52 — двенадцатая крепежная полка

53 — днищевая группа

общее устройство современного легкового автомобиля и различия в конструкции кузова

Общее устройство легкового автомобиля

В данном разделе речь будет идти о легковом автомобиле.

Современный легковой автомобиль предназначен, конечно же, для перевозки пассажиров и грузов. Одни легковые автомобили могут ездить только по дорогам, другие — ещё и по бездорожью (так называемые внедорожники).

Современные легковые автомобили весьма комфортны и в значительной мере безопасны, и потому не следует удивляться тому, что устройство автомобилей становится все более сложным.

Чтобы автомобиль безотказно служил на протяжении долгих лет, водителю стоит иметь представление об устройстве автомобиля и об основных принципах работы систем автомобиля.

Итак, легковой автомобиль состоит из кузова, установленного на колёсах. Колёса нужны для движения автомобиля по дороге, и, когда водитель захочет поехать, они должны начать вращаться.

Для того, чтобы заставить их вращаться, есть двигатель. Двигатель преобразует тепловую энергию сгорания топлива в механическую энергию вращения, которая, через некую промежуточную систему (трансмиссию) передаётся колёсам. Что бы ни случилось, в любой ситуации наши специалисты по выездной тех помощи на дорогах москвы приедут и окажут необходимую помощь.

Для изменения направления движения автомобиль оборудован рулевым управлением, а для возможности остановиться — тормозной системой. Рулевое управление и тормозную систему также называют механизмами управления, чтобы подчеркнуть их важнейшую роль при движении автомобиля. Из следующей главы можно будет узнать краткий обзор систем управления автомобиля — органы управления автомобилем.

Ходовая часть образована колёсами и деталями, соединяющими их с кузовом, и предназначена для плавного, комфортного движения во всём диапазоне возможных скоростей. А в одной из следующих глав можно будет узнать обзор основных типов двигателей: бензиновый, дизельный, газовый, электрический, гибридный (гибридная установка).

Кроме того, на автомобиле установлено много электрических приборов, предназначенных для выполнения различных функций. Все они объединены в систему электрооборудования.

Итак, мы начали рассматривать устройство автомобиля с различий в конструкции кузова. Кузова автомобилей бывают разными. Наибольшее распространение получили следующие типы кузова — седан, хетчбэк, универсал.

Полное официальное описание типов кузовов дано в ГОСТ Р 52051-2003 «Механические транспортные средства и прицепы. Классификация и определения».

Различия в конструкции кузова легкового автомобиля

Седаном принято называть четырехдверный автомобиль, в котором багажный отсек отделен от салона перегородкой. Такой тип кузова наилучшим образом обеспечивает высокий уровень комфорта для водителя и пассажиров.

На хетчбэке и универсале, наоборот, доступ в салон возможен через пятую дверь — дверь багажного отделения. При этом хетчбэк имеет наклонную дверь багажного отделения и меньшую длину заднего свеса, а универсал — почти вертикальную дверь и длинный задний свес.

Хетчбэк может быть трехдверным или пятидверным. Основным преимуществом хетчбэка при прочих равных условиях является отличная обтекаемость кузова и соответственно высокая топливная экономичность.

Универсал отличается функциональностью, так как позволяет перевозить достаточно габаритные грузы.

За последние десять лет на дорогах нашей страны резко возросло количество автомобилей с кузовом пикап. Такие автомобили бывают с одинарной (две двери, один ряд сидений) или двойной (четыре двери, два ряда сидений) кабиной.

Существуют также кузова минивэн (универсал повышенной вместимости) и лимузин (удлиненный седан с перегородкой, отделяющей водителя от пассажиров на заднем сиденье).

Для любителей шика и быстрой езды выпускаются купе (двухдверный седан) и кабриолеты (купе без крыши).

В последние годы перечисленные названия кузовов фактически потеряли былой смысл, так как многие автопроизводители увлеклись постройкой всевозможных гибридов (четырехдверные купе, седаны с открывающимся вверх задним стеклом, как у хетчбэка, и так далее). Таким образом, конструкция кузова легкового автомобиля стала ещё более многообразной.

Основные различия в устройстве автомобилей

На большинстве современных автомобилей установлены бензиновые ими дизельные двигатели. Они отличаются типом применяемого топлива и имеют некоторые конструктивные отличия.

Также есть автомобили с двигателями, работающими на газе, гибридные автомобили (бензиновый или дизельный двигатель сочетается с электромоторами) и электромобили.

Расположение двигателя на автомобиле, независимо от его типа, может быть продольным или поперечным.

По типу трансмиссии автомобили бывают заднеприводными (трансмиссия передает крутящий момент от двигателя только к задним колесам), переднеприводными (трансмиссия передает крутящий момент от двигателя только к передним колесам) или полноприводными (крутящий момент от двигателя передается ко всем колесам).

Здесь стоит отметить, что далеко не каждый полноприводный автомобиль является внедорожником (джипом). Мощному и скоростному шоссейному автомобилю полный привод необходим для безопасного движения по скользкой дороге, например, в дождь.

Рулевое управление на большинстве современных автомобилей воздействует на передние колеса, которые в этом случае называют управляемыми. На некоторых моделях автомобилей Mazda, Toyota, Cadillac и других применяется рулевое управление 4WS (Four Wheel Steering — «четыре управляемых колеса»), в этом случае управляемыми являются все колеса, в том числе и задние.

Рулевое колесо расположено слева, но в эксплуатации много машин с правым расположением рулевого колеса, ввезенных из Японии и других стран, в которых организовано левостороннее движение.

Автомобили классифицируются по назначению, объему двигателя и размерам кузова.

По назначению автомобили бывают транспортные, специальные и гоночные.

Транспортные автомобили предназначены для перевозки пассажиров и (или) грузов.

Специальные автомобили используются для выполнения специальных задач (пожарная охрана, полиция, медицинская помощь, коммунальное хозяйство и т. д.). Гоночные автомобили предназначены для участия в различных спортивных соревнованиях.

Устройство автомобиля — двигатель автомобиля, кузов и шасси. Трансмиссия, рулевое управление, несущая система, тормозная система автомобиля

Автомобилем называется колесное наземное безрельсовое транспортное средство, оборудованное двигателем, обеспечивающим его движение.

Устройство автомобиля представляет собой сложную систему, состоящую из деталей, узлов, механизмов, агрегатов и систем.

Деталь – изделие, изготовленное из однородно материала (по наименованию и марке) без применения сборочных операций. Деталь, с которой начинается сборка узла, механизма или агрегата, называется базовой.

Узел – ряд деталей, соединенных между собой с помощью резьбовых, заклепочных, сварных и других соединений. Механизм – подвижно связанные между собой детали или узлы, преобразующие движение и скорость.

Агрегат – несколько механизмов, соединенных в одно целое.

Система – совокупность взаимодействующих механизмов, приборов и других устройств, выполняющих при работе определенные функции.

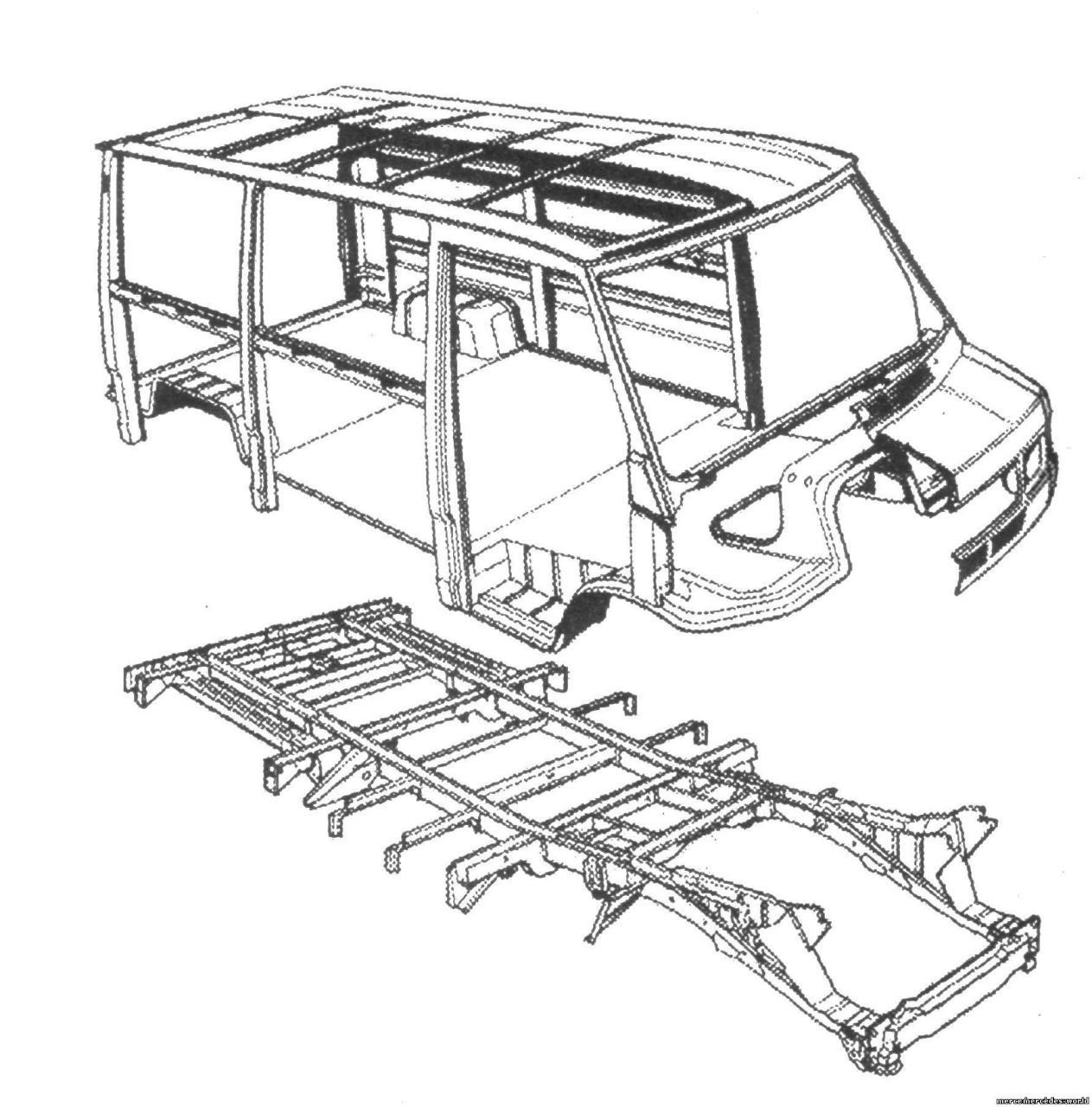

Все механизмы, агрегаты и системы образуют три основные части, из которых устроен автомобиль: двигатель, кузов и шасси (см. рисунок 1 и рисунок 2).

Рисунок 1 – Устройство грузового автомобиля (основные части)

а – двигатель; б – кузов; в – шасси

Рисунок 2 – Устройство легкового автомобиля

1 – двигатель; 2 – рулевое управление; 3 – кузов; 4, 9 – задняя и передняя подвески; 5 – ведущий мост; 6 – карданная передача; 7 – коробка передач; 8 – сцепление

Двигатель является источником механической энергии, необходимой для движения автомобиля.

Кузов предназначен для размещения водителя, пассажиров, багажа и защиты их от внешних воздействий (ветер, дождь, грязь и др.).

Шасси представляет собой совокупность механизмов, агрегатов и систем, обеспечивающих движение и управление автомобилем.

В шасси входят трансмиссия, несущая система, передняя и задняя подвески, колеса, мосты, рулевое управление и тормозные системы.

Трансмиссия при движении автомобиля передает мощность и крутящий момент от двигателя к ведущим колесам.

У автомобиля с задними ведущими колесами трансмиссия состоит из сцепления, коробки передач, карданной передачи, главной передачи, дифференциала и полуосей. Главная передача, дифференциал и полуоси устанавливаются в балке ведущего моста. У автомобиля с передними ведущими колесами карданная передача в трансмиссии между коробкой передач и главной передачей отсутствует. У автомобиля со всеми ведущими колесами в трансмиссию дополнительно входят раздаточная коробка, соединенная карданными передачами с ведущими мостами.

Сцепление

Коробка передач

Раздаточная коробка

Карданная передача

Несущая система предназначена для установки и крепления всех частей, систем и механизмов автомобиля.

У грузовых автомобилей, автобусов, выполненных на базе шасси грузовых автомобилей, легковых автомобилей большого и высшего классов, а также у ряда легковых автомобилей повышенной проходимости несущей системой является рама, и такие автомобили называются рамными.

Легковые автомобили особо малого, малого и среднего классов, а также автобусы рамы не имеют. Функции несущей системы у этих автомобилей выполняет кузов, который называется несущим. Сами же автомобили называются безрамными.

Подвеска обеспечивает упругую связь колес с несущей системой и плавность хода автомобиля при движении, т.е. защиту водителя, пассажиров и грузов от воздействия неровностей дороги в виде толчков и ударов, воспринимаемых колесами.

Большинство легковых автомобилей имеют переднюю независимую подвеску колес и заднюю зависимую. У грузовых автомобилей и автобусов передняя и задняя подвески колес зависимые.

Колеса связывают автомобиль с дорогой, обеспечивают его движение и поворот.

Колеса называются ведущими, если к ним от двигателя подводятся мощность и крутящий момент. Управляемыми называются колеса, обеспечивающие поворот автомобиля. К этим колесам мощность и крутящий момент не подводятся. Колеса называются комбинированными, когда они являются ведущими и управляемыми одновременно. У большинства автомобилей ведущие колеса задние, а управляемые – передние.

Мосты поддерживают несущую систему автомобиля.

На автомобилях применяются ведущие, управляемые и комбинированные мосты, на которых установлены соответственно ведущие, управляемые и комбинированные колеса. Ведущими у автомобилей являются задние мосты, а управляемыми и комбинированными – передние.

Рулевое управление обеспечивает изменение направления движения и поворот автомобиля.

На автомобилях применяются рулевые управления без усилителей и с усилителями: гидравлическими и, реже, пневматическими. Усилители рулевого управления облегчают работу водителя и повышают безопасность движения, обеспечивая движение автомобиля с наименьшей вероятностью дорожно-транспортных происшествий и аварий.

На автомобилях рулевое управление может быть левым или правым в зависимости от принятого в той или иной стране направления движения транспорта. При этом расположение рулевого колеса, установленного с левой или с правой стороны в кузове или кабине автомобиля, обеспечивает лучшую видимость при разъезде с транспортом, движущимся навстречу, что также повышает безопасность движения.

Тормозные системы уменьшают скорость движения автомобиля, останавливают и удерживают его на месте, обеспечивая безопасность при движении и на остановках.

Автомобили оборудуются несколькими тормозными системами, совокупность которых называется тормозным управлением автомобиля.

Рабочая тормозная система используется для служебного и экстренного (аварийного) торможения, действует на все колеса автомобиля и приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система удерживает на месте неподвижный автомобиль, действует только на задние колеса или на вал трансмиссии и приводится в действие от рычага рукой водителя.

Запасная тормозная система (резервная) останавливает автомобиль при выходе из строя рабочей тормозной системы. При отсутствии на автомобиле отдельной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (первичный или вторичный контур) или стояночная тормозная система.

Вспомогательная тормозная система (тормоз-замедлитель) действует на вал трансмиссии и выполняется независимой от других тормозных систем.

Рабочей, стояночной и запасной тормозными системами оборудуются все автомобили, а вспомогательной – только грузовые автомобили большой грузоподъемности полной массой более 12 тонн и автобусы полной массой более 5 тонн.

Прицепы, работающие в составе автопоездов, оборудуются прицепной тормозной системой, снижающей скорость движения, останавливающей и удерживающей их на месте, а также автоматически останавливающей прицепы при их отрыве от автомобиля-тягача.

Лекция по предмету «Устройство автомобиля»по теме»Введение. Общее устройство автомобиля.»

Лекция 1. Введение. Общее устройство автомобиля.

План

1.1. Общие сведения

1.2. Маркировка и техническая характеристика

1.3. Безопасность подвижного состава

1.4. Общее устройство автомобиля

1.1. Общие сведения

Подвижным составом автомобильного транспорта называют автомобили, автомобильные поезда, прицепы и полуприцепы.

Подвижной состав служит для выполнения транспортных и нетранспортных работ: перевозки грузов, пассажиров и специального оборудования для производства различных операций.

Подвижной состав автомобильного транспорта очень разнообразен. Его можно классифицировать по назначению и проходимости (рис. 1.1).

Подвижной состав общего назначения служит для выполнения различных транспортных перевозок, специализированный — только для определенных транспортных перевозок, а специальный — для производства разнообразных нетранспортных работ.

Пассажирский подвижной состав (рис. 1.2) предназначен для перевозки людей. К нему относятся легковые автомобили и автобусы.

Легковые автомобили служат для индивидуальной перевозки пассажиров (от 2 до 8 человек).

Рис. 1.1. Классификация типов подвижного состава автомобильного транспорта по назначению и проходимости.

Легковые автомобили общего назначения имеют закрытые и открытые кузова. Специализированные легковые автомобили предназначены для перевозки пассажиров определенных категорий. К специализированным относятся автомобили скорой помощи, такси и др.

Специальные легковые автомобили служат для выполнения нетранспортных работ. Они выпускаются на базе шасси легковых автомобилей и оборудуются специальными устройствами, аппаратурой и т.п. К специальным относятся лабораторные, исследовательские, милицейские автомобили и др.

Рис. 1.2. Пассажирский подвижной состав: а — легковой автомобиль; б, в — автобусы

Автобусы служат для массовой перевозки пассажиров. Автобусами общего назначения являются городские, пригородные и междугородные автобусы. К специализированным относятся санитарные, туристические и школьные автобусы.

Автобусы имеют кузова вагонного и капотного типов и обычно выполняются на базе агрегатов грузовых автомобилей. Широкое распространение получили микроавтобусы, которые выпускаются на базе легковых автомобилей.

Специальные автобусы выполняются на базе шасси автобусов общего назначения, могут иметь специальные кузова и оборудуются специальными устройствами, приборами, аппаратурой и др. К этим автобусам относятся подвижные технические станции, кинолаборатории, санитарно-ветеринарные автобусы и др.

Грузовой подвижной состав служит для перевозки грузов различных видов. К нему относятся грузовые автомобили, автомобили-тягачи, автопоезда, прицепы и полуприцепы.

Грузовые автомобили (рис. 1.3) могут быть общего назначения, специализированными и специальными.

Грузовые автомобили общего назначения предназначены для перевозки всех видов грузов, кроме жидких (без тары). Они имеют грузовые кузова в. виде бортовых платформ.

Специализированные грузовые автомобили служат для перевозки грузов только определенных видов. Они имеют приспособленные для таких перевозок кузова и оборудуются специальными устройствами и приспособлениями для погрузки и разгрузки. К специализированным относятся1 автомобили-самосвалы, цистерны, фургоны, рефрижераторы, самопогрузчики.

Специальные грузовые автомобили предназначены для выполнения разнообразных нетранспортных работ и операций. Они оборудованы специальными приспособлениями, механизмами, устройствами, изготавливаются на базе шасси грузовых автомобилей и могут иметь специальные кузова. К специальным грузовым автомобилям относятся коммунальные (мусороуборочные, снегоуборочные, поливочные и др.), пожарные, ремонтные мастерские, автокраны, автовышки, автокомпрессоры, автобетономешалки.

Автопоезда позволяют увеличить производительность подвижного состава и снизить себестоимость перевозок. Так, в одинаковых условиях эксплуатации себестоимость перевозок автопоездом на 25… 30 % ниже, а производительность в среднем в 1,5 раза выше, чем у одиночного автомобиля.

Автопоезда состоят из автомобилей-тягачей, прицепов и полуприцепов. Автопоезда подразделяются на прицепные, седельные и роспуски.

Прицепной автопоезд (рис. 1.4, а) состоит из грузового автомобиля и одного или нескольких прицепов. Седельный автопоезд (рис. 1.4, б) состоит из седельного автомобиля-тягача и полуприцепа, передняя часть которого закреплена на тягаче.

Автопоезда-роспуски (рис. 1.4, в) состоят из грузового автомобиля и прицепа-роспуска, оборудованного опорными балками (кониками) для крепления длинномерных грузов (леса, труб, сортового металла и др.).

Прицепной подвижной состав (рис. 1.5) включает в себя прицепы и полуприцепы, которые, как и автомобили, могут быть общего назначения, специализированными и специальными. Кроме того, прицепы могут быть легковыми и грузовыми.

Различие между грузовыми прицепами и полуприцепами состоит в том, что прицепы соединяются с автомобилем-тягачом тягово-сцепным устройством типа крюк—петля или шкворень — петля, а полуприцепы — опорным седельно-сцепным устройством.

Конструкции прицепов и полуприцепов очень разнообразны. Они могут быть одноосными, двухосными и многоосными в зависимости от того, для перевозки каких грузов предназначены.

Кроме того, прицепы и полуприцепы также могут быть как с активным приводом, так и без него. При активном приводе прицепы и полуприцепы имеют ведущие колеса, к которым подводятся мощность и момент от двигателя автомобиля-тягача, а без активного привода — не имеют ведущих колес.

Проходимость подвижного состава (способность двигаться по плохим дорогам и вне дорог) различна в зависимости от его типа и назначения.

В основу подразделения подвижного состава по проходимости положена колесная формула, выражающая цифровым индексом общее количество колес автомобиля и количество ведущих колес.

Автомобили ограниченной проходимости (рис. 1.6, а) предназначены для движения по дорогам с твердым покрытием и сухим грунтовым дорогам. Эти автомобили имеют два моста, один из которых ведущий (передний или задний). Колесная формула автомобилей ограниченной проходимости обозначается индексом 4×2, где первая цифра (4) означает общее число колес, а вторая цифра (2) показывает число ведущих колес. Если ведущие колеса автомобиля двухскатные (сдвоенные), то колесная формула обозначается также индексом 4×2.

Автомобили повышенной проходимости (рис. 1.6, б, в) предназначены главным образом для сельской местности. Их можно эксплуатировать как на грунтовых дорогах, так и на дорогах с твердым покрытием. Эти автомобили способны двигаться даже вне дорог и преодолевать при этом заболоченные, глинистые и заснеженные участки, а также водные преграды и крутые подъемы.

Рис. 1.3. Грузовые автомобили: а — общего назначения; б — специализированный; в — специальный

Рис. 1.4. Автопоезда: а — прицепной; б — седельный; в — роспуск

Рис. 1.5. Прицепной подвижной состав: а — грузовой прицеп; б — легковой прицеп; в — полуприцеп

Рис. 1.6. Грузовые автомобили:

а — ограниченной проходимости; б, в — повышенной проходимости; г, д —

высокой проходимости

Автомобили повышенной проходимости имеют несколько ведущих мостов. Их колесные формулы — 4×4, если у автомобиля два моста и оба ведущие, и 6 х 4, если автомобиль имеет три моста, из которых средний и задний являются ведущими.

Автомобили высокой проходимости (рис. 1.6, г, д) способны преодолевать рвы, ямы и другие подобные препятствия. Это автомобили со всеми ведущими мостами, число которых три и более. Колесные формулы автомобилей высокой проходимости — 6×6 и 8×8.

1.2. Маркировка и техническая характеристика

Все автомобили в зависимости от типа и назначения разделяются на классы, в соответствии с которыми и маркируются.

Каждая модель автомобиля имеет свое обозначение в зависимости от того, является она базовой или модификацией. Базовой называется модель автомобиля, на основе которой выпускаются ее модификации. Это основная модель автомобиля, выпускаемая в большом количестве.

Базовой модели автомобиля присваивается четырехзначный цифровой индекс, в котором первые две цифры означают класс, а две последующие — модель автомобиля. При этом перед цифровым индексом ставится буквенное обозначение завода-изготовителя.

Модификацией называется модель автомобиля, отличающаяся от базовой некоторыми показателями (конструктивными и эксплуатационными), удовлетворяющими определенным требованиям и условиям эксплуатации. Например, модификации могут отличаться от базовой модели применяемым двигателем, кузовом, отделкой салона и др.

Модификации имеют пятизначный цифровой индекс, в котором пятая цифра означает номер модификации базовой модели.

Легковые автомобили разделены на пять классов в зависимости от рабочего объема цилиндров (литража) двигателя:

Маркировка легковых автомобилей производится следующим образом. Например, ВАЗ-2105 и ВАЗ-21053 означают: ВАЗ — Волжский автомобильный завод, цифры 21 — легковой автомобиль малого класса, цифры 05 — модель пятая (базовая), цифра 3 — третья модификация.

Автобусы разделены также на пять классов в зависимости от их

длины:

Автобусы обозначаются следующим образом. Например, ЛиАЗ-5256 означает — Ликинский автобусный завод, автобус большого класса, пятьдесят шестая базовая модель.

Грузовые автомобили разделены на семь классов в зависимости от их полной массы: первый класс (до 1,2 т), второй (свыше 1,2 до 2 т), третий (свыше 2 до 8 т), четвертый (свыше 8 до 14 т), пятый (свыше 14 до 20 т), шестой (свыше 20 до 40 т) и седьмой (свыше 40 т).

У грузовых автомобилей первая цифра индекса означает класс автомобиля по полной массе, вторая цифра индекса показывает тип грузового автомобиля (3 — бортовой, 4 — тягач, 5 — самосвал, 6 — цистерна, 7 — фургон, 9 — специальный). Третья и четвертая цифры — номер модели автомобиля, а пятая цифра — номер модификации.

Например, ЗИЛ-4331. означает — Заводим. И.А.Лихачева, грузовой автомобиль массой 8… 14 т, бортовой, тридцать первая модель.

Прицепы и полуприцепы маркируются четырехзначным цифровым индексом, перед которым ставится буквенное обозначение завода-изготовителя. При этом для различных моделей прицепов (полуприцепов) даются следующие две первые цифры индекса из четырех: легковые — 81(91), грузовые бортовые — 83(93), самосвальные — 85(95), цистерны — 86(96), фургоны — 87(97) и специальные — 89(99).

Две вторые цифры индекса из четырех для прицепов и полуприцепов присваиваются в зависимости от их полной массы, в соответствии с которой прицепы и полуприцепы разделены на пять следующих групп:

Маркировка прицепов и полуприцепов следующая. Например, прицеп-тяжеловоз ЧМЗАП-8390 означает — Челябинский машиностроительный завод автомобильных прицепов, прицеп грузовой, полной массой свыше 24 т.

Техническая характеристика подвижного состава является его визитной карточкой. В ней первыми указаны параметры, описывающие автомобиль в целом, а затем — двигатель, трансмиссию, подвеску, тормозные механизмы, шины и кузов.

В технической характеристике указываются класс автомобиля, число мест (включая водителя), колесная формула, собственная и полная массы, габаритные размеры (длина, ширина, высота), база автомобиля, колея передних и задних колес, наименьший дорожный просвет, наименьший радиус поворота, максимальная скорость, время разгона автомобиля с места, тормозной путь, контрольный расход топлива, тип двигателя, его рабочий объем, максимальная (номинальная) мощность, максимальный крутящий момент, передаточные числа коробки передач, раздаточной коробки и главной передачи, тип передней и задней подвесок, тип передних и задних тормозных механизмов, тип кузова.

1.3. Безопасность подвижного состава

Подвижной состав должен иметь высокую конструктивную безопасность: активную, пассивную и экологическую.

Активная безопасность — свойство автомобилей предотвращать дорожно-транспортные происшествия.

Активную безопасность автомобиля обеспечивают его высокие тягово-скоростные и тормозные свойства, хорошие устойчивость и управляемость, высокая плавность хода, хорошие обзорность и комфортабельность, резко снижающие утомляемость водителя и создающие условия длительной безаварийной работы.

Пассивная безопасность (внутренняя и внешняя) — свойство автомобилей уменьшать тяжесть последствий дорожно-транспортных происшествий. Пассивную безопасность автомобилей обеспечивают высокая прочность пассажирского салона, практически исключающая его деформации при авариях, ремни безопасности, быстронадувные подушки безопасности, травмобезопасное рулевое управление, подголовники, безопасные стекла, безопасное внутреннее оборудование кузова, уменьшающее травмирование водителя и пассажиров, безопасная внешняя форма кузова, уменьшающая травмирование пешеходов.

Экологическая безопасность — свойство автомобилей уменьшать вред, наносимый в процессе эксплуатации пассажирам, водителю и окружающей среде. Экологическая безопасность автомобиля обеспечивается конструкцией отдельных механизмов, систем и элементов, снижающих создаваемый автомобилями шум и уменьшающих токсичность отработавших газов.

1.4. Общее устройство автомобиля

Автомобилем называется колесное безрельсовое транспортное средство, оборудованное двигателем, обеспечивающим его движение.

Автомобиль представляет собой сложную машину, состоящую in деталей, узлов, механизмов, агрегатов и систем.

Деталь — изделие из однородного материала (по наименованию и марке), выполненное без применения сборочных операций. Деталь, с которой начинается сборка узла, механизма или агрегата, называется базовой.

Узел — ряд деталей, соединенных между собой с помощью резьбовых, заклепочных, сварных и других соединений.

Механизм — подвижно связанные между собой детали или узлы, преобразующие движение и скорость.

Агрегат — несколько механизмов, соединенных в одно целое.

Система — совокупность взаимодействующих механизмов, приборов и других устройств, выполняющих при работе определенные функции.

Все механизмы, агрегаты и системы образуют три основные части, из которых состоит автомобиль: двигатель, кузов и шасси (рис. 1.7, 1.8).

Двигатель является источником механической энергии, необходимой для движения автомобиля.

Кузов предназначен для размещения водителя, пассажиров, багажа и защиты их от внешних воздействий (ветер, дождь, грязь и др.)

Шасси представляет собой совокупность механизмов, агрегатов и систем, обеспечивающих движение и управление автомобилем. В состав шасси входят трансмиссия, несущая система, передняя и задняя подвески, колеса, мосты, рулевое управление и тормозные системы.

Трансмиссия при движении автомобиля передает мощность и крутящий момент от двигателя к ведущим колесам.

У автомобиля с задними ведущими колесами трансмиссия состоит из сцепления, коробки передач, карданной передачи, главной передачи, дифференциала и полуосей. Главная передача, дифференциал и полуоси устанавливаются в балке ведущего моста. У автомобиля с передними ведущими колесами карданная передача в трансмиссии между коробкой передач и главной передачей отсутствует. У автомобиля со всеми ведущими колесами в трансмиссию дополнительно входят раздаточная коробка, соединенная карданными передачами с ведущими мостами.

Рис. 1.7. Устройство грузового автомобиля:

а — двигатель: б — кузов; в — шасси; 1 — трансмиссия; 2 — тормозные системы; 3 — рулевое управление; 4 — рама; 5 — мосты; 6 — колеса; 7 — подвески

Несущая система предназначена для установки и крепления всех частей, систем и механизмов автомобиля.

У грузовых автомобилей, автобусов, выполненных на базе шасси грузовых автомобилей, легковых автомобилей большого и высшего классов, а также у ряда легковых автомобилей повышенной проходимости несущей системой является рама, и такие автомобили называются рамными.

Легковые автомобили особо малого, малого и среднего классов, а также автобусы рамы не имеют. Функции несущей системы у этих автомобилей выполняет кузов, который называется несущим. Сами же автомобили называются безрамными.

Подвеска обеспечивает упругую связь колес с несущей системой и плавность хода автомобиля при движении, т.е. защиту водителя, пассажиров, грузов от воздействия неровностей дороги в:. виде толчков и ударов, воспринимаемых колесами.

Большинство легковых автомобилей имеют переднюю независимую подвеску колес и заднюю зависимую. У грузовых автомобилей и автобусов передняя и задняя подвески колес зависимые.

Колеса связывают автомобиль с дорогой, обеспечивают его движение и поворот.

Колеса называются ведущими, если к ним от двигателя подводятся мощность и крутящий момент. Управляемыми называются колеса, обеспечивающие поворот автомобиля и к которым мощность и крутящий момент не подводятся. Колеса называются комбинированными, когда они являются ведущими и управляемыми одновременно. У большинства автомобилей ведущие колеса задние, а управляемые — передние.

Мосты поддерживают несущую систему автомобиля.

На автомобилях применяются ведущие, управляемые и комбинированные мосты, на которых установлены соответственно ведущие, управляемые и комбинированные колеса. Ведущими у автомобилей являются задние мосты, а управляемыми и комбинированными — передние.

Рулевое управление обеспечивает изменение направления движения и поворот автомобиля.

На автомобилях применяются рулевые управления без усилителей и с усилителями: гидравлическими и реже пневматическими. Усилители рулевого управления облегчают работу водителя и повышают безопасность движения, т.е. движение автомобиля осуществляется с наименьшей вероятностью дорожно-транспортных происшествий и аварий.

На автомобилях рулевое управление может быть левым или правым в зависимости от принятого в той или иной стране направления движения транспорта. При этом рулевое колесо, установленное с левой или с правой стороны в кузове или кабине автомобиля, обеспечивает лучшую видимость при разъезде с транспортом, движущимся навстречу, что также повышает безопасность движения.

9

Рис. 1.8. Устройство легкового автомобиля:

1 — двигатель; 2 — рулевое управление; 3 — кузов; 4, 9 — подвески; 5- мост;6, 7 — трансмиссия; 8 — колесо

Тормозные системы уменьшают скорость движения автомобиля, останавливают и удерживают его на месте, обеспечивая безопасность при движении и на остановках.

Автомобили оборудуются несколькими тормозными системами, совокупность которых называется тормозным управлением автомобиля.

Рабочая тормозная система используется для служебного и экстренного (аварийного) торможения, действует на все колеса автомобиля и приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система удерживает на месте неподвижный автомобиль, действует только на задние колеса или на вал трансмиссии. Приводится в действие от рычага рукой водителя.

Запасная тормозная система (резервная) останавливает автомобиль при выходе из строя рабочей тормозной системы. При отсутствии на автомобиле отдельной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (первичный или вторичный контур) или стояночная тормозная система.

Вспомогательная тормозная система (тормоз-замедлитель) действует на вал трансмиссии и выполняется независимой от других тормозных систем.

Рабочей, стояночной и запасной тормозными системами оборудуются все автомобили, а вспомогательной тормозной системой только грузовые автомобили большой грузоподъемности полной массой свыше 12 т и автобусы полной массой более 5 т.

Прицепы, работающие в составе автопоездов, оборудуются прицепной тормозной системой, снижающей скорость движения, останавливающей и удерживающей их на месте, а также автоматически останавливающей прицепы при их отрыве от автомобиля-тягача.

Контрольные вопросы

Каково назначение подвижного состава?

Что вы узнали про автопоезда, их типы.

Назовите типы подвижного состава по проходимости.

По каким параметрам и на какие классы подразделяются легковые,

грузовые автомобили и автобусы?Какой безопасностью должен обладать подвижной состав?

Каковы основные части автомобиля?

Что такое конструкция кузова Honda ACE? | Гиды по покупкам

Advanced Compatibility Engineering (ACE) — это дизайнерская и инженерная философия, которую Honda Motor Company применяет к своей современной архитектуре транспортных средств. Уникальная для моделей Acura и Honda конструкция кузова ACE предназначена для поглощения и отражения энергии удара во время лобового столкновения, предотвращая попадание максимальной силы удара в салон автомобиля и его пассажиров.

Что такое Honda Advanced Compatibility Engineering?Используя сочетание материалов и сложную сеть структур передней части кузова, ACE специально разработан для поглощения, отклонения, рассеивания и рассеивания сильных сил, связанных с столкновением, прежде чем они смогут деформировать салон и передать проникнуть в салон автомобиля и нанести вред его пассажирам.

Кроме того, в дорожно-транспортных происшествиях с участием нескольких транспортных средств и, по словам Honda, конструкция кузова ACE может «рассеивать силы, передаваемые на другие задействованные транспортные средства». Это снижает то, что компания называет «агрессивностью» моделей Acura и Honda в подобных авариях.

Кроме того, Honda разработала конструкцию кузова ACE для обеспечения улучшенной защиты от столкновений с более широким спектром транспортных средств. Многие люди водят внедорожники и пикапы, которые больше, тяжелее и маневреннее обычных легковых автомобилей.Часто эти типы транспортных средств также имеют конструкцию кузова на раме, что делает их более прочными, но менее способными поглощать энергию столкновения. ACE специально разработан для улучшения аварийной совместимости с этими типами транспортных средств.

Для разработки и улучшения конструкции кузова ACE Honda управляет двумя лабораториями по исследованию и тестированию безопасности при столкновении. Эти современные объекты, одно в Японии и одно в Огайо, позволяют автопроизводителю тестировать новые конструкции в различных сценариях столкновений, которые происходят в реальном мире.Совсем недавно Honda разработала Real Impact, технологию трехмерной визуализации столкновений, позволяющую инженерам и дизайнерам компании исследовать прогнозы характеристик столкновения с различных точек зрения.

Какие модели Acura и Honda имеют ACE?Компания Honda представила свою конструкцию кузова ACE в роскошном седане Acura RL 2005 года и минивэне Honda Odyssey 2005 года. Каждая модель была переработана для этого года и оснащена новым инновационным подходом к обеспечению безопасности водителя и пассажиров при столкновении.

В последующие годы автопроизводитель выпускал ACE на большинство своих моделей при каждом полном изменении конструкции автомобиля. Сегодня все модели Acura и Honda включают конструкцию кузова ACE, за исключением спорткара NSX.

«Показатели безопасности являются важным фактором при принятии решения о покупке для большинства покупателей автомобилей, независимо от размера или цены автомобиля», — сказал Хенио Арканджели-младший, старший вице-президент по продажам автомобилей American Honda Motor Co., Inc. и генеральный директор. подразделения Honda на Нью-Йоркском автосалоне 2019 года.Автопроизводитель использовал ежегодный автосалон, чтобы продемонстрировать структуру своего кузова ACE и то, как он защищает водителя и пассажиров, продемонстрировав разбившуюся Honda HR-V, которая использовалась для испытаний Страхового института дорожной безопасности (IIHS).

Как проходят краш-тесты автомобили с конструкцией кузова ACE?По данным Национальной администрации безопасности дорожного движения (NHTSA), все модели Acura 2020 года, за исключением непроверенного NSX, получают 5-звездочный общий рейтинг краш-тестов.То же самое касается всех моделей Honda 2020 года, на которых проводились испытания.

Тем не менее, цель конструкции кузова ACE состоит в защите при различных столкновениях, помимо простых лобовых столкновений с лобовым столкновением, которые рассматривает NHTSA. Это делает тестирование, проведенное Страховым институтом дорожной безопасности (IIHS), более поучительным.

В тестах IIHS единственная Acura, получившая наивысшие оценки во всех оценках краш-тестов, — это RDX, компактный внедорожник. В линейке Honda эти модели, отвечающие самым высоким стандартам, включают Accord, Civic, CR-V, HR-V, Insight и Odyssey.Однако обратите внимание, что некоторые модели Acura и Honda не были полностью протестированы IIHS.

Источниками информации в этой статье являются American Honda, NHTSA и IIHS. Он был точным на 8 июня 2020 года, но с тех пор, возможно, изменился.

SAE International выпустила новую книгу по конструкции кузова автомобилей

ВАРРЕНДЕЙЛ, Пенсильвания, 28 февраля 2011 г. / PRNewswire-USNewswire / — Быстро выводить на рынок свежие автомобили существует потребность в конкурентной борьбе.Корпус — включая дизайн, валидацию и инструменты — находится на критическом пути в разработке продукта. Поэтому крайне важно иметь персонал, занимающийся дизайном кузова, который может принимать очень быстрые, часто интуитивные решения.

SAE International выпустила новую книгу, которая дает читателям возможность обрести эту интуицию.

Основы проектирования конструкции кузова автомобиля Дональд Э. Мален предоставляет фундаментальную информацию о конструкции конструкции кузова автомобиля, полученную с помощью моделей, предназначенных для понимания поведения структурных систем кузова, недоступных из сложных инструментов анализа, таких как конечно-элементный анализ.Книга из девяти глав и 468 страниц поступит в продажу в марте 2011 года в твердом переплете и в версиях для электронных книг. Последнее предложение включает в себя загрузку либо полной электронной книги, либо отдельных электронных глав, доступных в наборе форматов, которые также сохраняются в персонализированной электронной библиотеке, размещенной в SAE International.

Конструкция кузова — важная подсистема транспортного средства; тот, который выполняет множество функций. Его основная функция — служить в качестве якоря, скрепляющего части автомобиля. Это способствует повышению безопасности при столкновении.Он также способствует снижению шума и вибрации, что отличает роскошный автомобиль от экономичного. Помимо выполнения этих ключевых функций, конструкция корпуса является критическим путем, определяющим время выполнения программы модели.

Основы проектирования конструкции кузова автомобиля дает читателям твердое представление о принципах проектирования конструкции кузова автомобиля, иллюстрируя влияние изменения параметров конструкции на поведение элементов конструкции кузова автомобиля.В книге рассматриваются такие понятия, как:

- Лучший способ придать элементу конструкции необходимую форму.

- Как конструкция ведет себя относительно требуемой производительности.

- Почему конструкция ведет себя определенным образом.

- Как повысить производительность.

Делая упор на простых моделях анализа первого порядка поведения структурных систем тела, а не на сложных математических моделях, книга рассматривает лучший способ придать форму структурному элементу желаемую функцию, почему структуры ведут себя определенным образом и как улучшить представление.

Книга будет интересна студентам (магистрантам и бакалаврам), обучающимся по автомобильным программам; инженеры начального уровня в OEM-производителях, которые хотят специализироваться на дизайне автомобильных кузовов; инженеры по интеграции транспортных средств, которым необходимо понимать влияние компоновки транспортного средства на характеристики кузова; инженеры в области шасси, салона и трансмиссии, которым необходимо понимание взаимодействия их подсистем с кузовом; инженеры-испытатели и аналитики FEA, которым необходимо понимать мотивацию и контекст для конкретных тестов или анализов; и преподаватели традиционных дисциплин, которым необходимо понимать практические аспекты инженерии тела.

Автор Дональд Э. Мален — адъюнкт-профессор в Мичиганском университете в Анн-Арборе, где он преподает для выпускников курсы по конструкции автомобильного кузова и дизайну для обеспечения технологичности. Он разработал курс по автомобильному кузову в 1998 году и с тех пор преподает его каждый год. Эта книга основана на заметках по курсу, которые были разработаны за этот 10-летний период, и извлечена из вклада студентов дистанционного обучения из GM, Ford, Chrysler, Toyota и поставщиков. Ранее Мален работал руководителем инженерного отдела в GM Corp.За 35 лет работы в GM он работал в области проектирования кузовов и системного проектирования. Его последним назначением перед выходом на пенсию был директор инновационной зоны GM. Он имеет несколько патентов, связанных с конструкциями автомобильных кузовов и вибрацией. Его образование включает докторскую степень в области машиностроения и промышленной инженерии в Мичиганском университете, степень магистра инженерной механики в Массачусетском технологическом институте и степень бакалавра инженерных наук в Институте GM (Университет Кеттеринга).

Описание книги

Обложка отдельных глав:

- Требования к конструкции кузова

- Элементы конструкции кузова

- Конструкция для изгиба кузова

- Конструкция на кручение кузова

- Расчет на ударопрочность

- Конструкция для вибрации

- Дизайн для интеграции автомобиля и стиля

- Выбор материала и расчет массы в эскизном проекте

Дата публикации: март 2011 г. | |

Страниц: 468 | |

Переплет для печати: жесткий | |

Форматы электронных книг: pdf, epub, prc | |

Код товара: R-394 | |

ISBN: 978-0-7680-2169-1 | |

Цена: 89 долларов.95 List, 71,96-80,95 долл. США Член SAE | |

Для получения дополнительной информации, включая бесплатную переднюю и заднюю части, или для заказа Основы проектирования конструкции кузова автомобиля посетите: http://books.sae.org/book-r-394. Чтобы запросить электронную рецензию на книгу, отправьте электронное письмо [электронная почта защищена]. Перешлите опубликованные обзоры Шону Андреасси по адресу [электронная почта] или в SAE International, 400 Commonwealth Dr., Warrendale PA, 15096-0001, чтобы получить печатную копию книги или другой эквивалентной книги SAE International.

Другие связанные книги от SAE International включают:

SAE International — это глобальная ассоциация, объединяющая более 128 000 инженеров и технических экспертов в аэрокосмической, автомобильной и коммерческой промышленности. Основные направления деятельности SAE International — обучение на протяжении всей жизни и разработка добровольных согласованных стандартов. Благотворительным подразделением SAE International является SAE Foundation, который поддерживает множество программ, в том числе A World In Motion® и Collegiate Design Series.

— www.sae.org —

Контактное лицо: Шон Андреасси из SAE International, 1-724-772-8522 или [адрес электронной почты защищен]

ИСТОЧНИК SAE International

% PDF-1.4 % 1 0 объект > поток application / pdf2017-06-19T10: 52: 19-04: 00PScript5.dll Версия 5.2.22021-12-09T22: 27: 42-08: 002021-12-09T22: 27: 42-08: 00iText 4.2.0 от 1T3XTuuid : 346781ce-a618-45c3-8d1a-12f80f2293f1uuid: f63ff8c0-86bb-40b6-8006-2c585e2abc1euuid: 346781ce-a618-45c3-8d1a-12f80f2293f1

ИННОВАЦИОННАЯ КОНСТРУКЦИЯ КУЗОВА ДЛЯ САМОЗАЩИТЫ МАЛЕНЬКОГО АВТОМОБИЛЯ ПРИ АВАРИИ ФРОНТАЛЬНОГО АВТОМОБИЛЯ

Сохранение пространства в салоне автомобиля при лобовом столкновении автомобиля с автомобилем чрезвычайно важно для самозащиты небольших автомобилей. Хорошо известно, что скорость столкновения, масса, жесткость и геометрическое взаимодействие — все это влияет на проникновение в пассажирский салон при лобовом ударе между транспортными средствами. В этом документе сообщается о новой улучшенной конструкции кузова для уменьшения проникновения в пассажирский салон при столкновении между большими и малыми автомобилями.Тест, обсуждаемый в этом отчете, установил, что скорость столкновения обоих автомобилей составляет 50 км / ч, масса большого автомобиля почти вдвое больше, чем у маленького автомобиля, а масса малого автомобиля перекрывается на 50%. Предложенная инновационная конструкция кузова для передней части небольших автомобилей достигла ранее недоступного уровня эффективности поглощения энергии и смогла сохранить целостность кабины. Сопроводительный тезис см. В ITRD E825082.

- Корпоративных авторов:

Национальная администрация безопасности дорожного движения

1200 New Jersey Avenue, SE

Вашингтон, округ Колумбия Соединенные Штаты 20590МИНИСТЕРСТВО ЭКОНОМИКИ, ТОРГОВЛИ И ПРОМЫШЛЕННОСТИ ЯПОНИИ

1-3-1, КАСУМИГАСЕКИ, ЧИЁДА-КУ

ТОКИО, Япония 100-8901 - Авторов:

- Сайто, M

- ГОМИ, Т

- ТАГУЧИ, Я.

- ЙОШИМОТО, Т

- СУГИМОТО, Т

- Дата публикации: 2003-5

Язык

Информация для СМИ

Предмет / указатель терминов