Техническое обслуживание карданной и главной передач

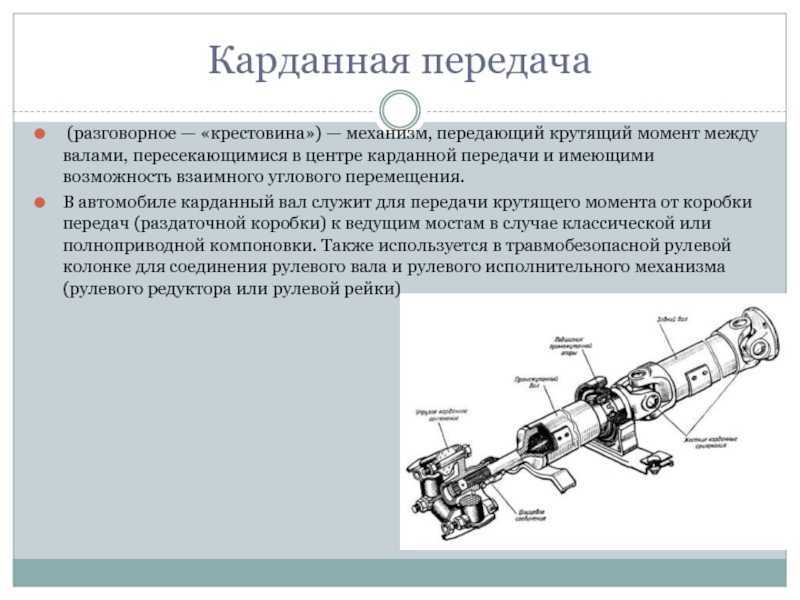

Техническое обслуживание карданной передачи заключается в проверке затяжки всех болтов крепления, посадки крестовин в подшипниках и подшипников в вилках. Смазке карданных шарниров, шлицевых соединений и подшипников.

Техническое обслуживание главной передачи и дифференциала заключается в проверке крепления картера главной передачи, в поддержании нормального уровня масла, устранении течи масла, проверке и регулировке подшипников передачи.

При ЕО проверяют работу карданной и главной передач при движении автомобиля.

При ТО-1 проверяют крепление фланцев карданного вала и полуосей, а также закрепляют крышки картеров. В картере заднего моста проверяют уровень масла и согласно графику через масленки смазывают карданы и подшипник опоры.

При ТО-2 дополнительно к работам, выполняемым при ТО-1, проверяют величину люфта в шарнирах карданного вала, крепление подшипника опоры к раме. Согласно графику заменяют масло в картере заднего моста и смазывают шлицевую муфту карданной передачи.

Контрольная проверка карданной передачи. При проведении этой операции следят за тем, чтобы все болты крепления были затянуты до отказа. Тщательной проверке должна быть подвергнута посадка крестовин в подшипниках и подшипников в вилках.

При наличии большого радиального или торцового зазоров карданный вал в сборе подлежит замене.

Безотказность и долговечность работы карданной передачи в большой мере зависит от выполнения смазочных работ в соответствии с графиком и применения только рекомендуемых сортов смазки.

Смазывают крестовины карданов консистентной смазкой 158 или при ее отсутствии солидолом. Смазку вводят шприцем до выхода ее через клапан, имеющийся на крестовине. .При этом надо подавать смазку медленными равномерными нажимами шприца, что позволит воздуху выйти из всех каналов и обеспечить подвод смазки ко всем подшипникам. Шлицевые соединения карданных валов смазывают солидолом.

Подшипник промежуточной опоры карданной передачи ГАЗ-53А, смонтированный в резиновой обойме, смазывают через пресс-масленку, расположенную в нижней части задней обоймы сальника. У автомобиля ЗИЛ-130 он смазывается через масленку, ввернутую в его крышку. Для смазки подшипников открытых промежуточных опор применяют универсальную тугоплавкую, водостойкую смазку УТВ.

У автомобиля ЗИЛ-130 он смазывается через масленку, ввернутую в его крышку. Для смазки подшипников открытых промежуточных опор применяют универсальную тугоплавкую, водостойкую смазку УТВ.

Регулировка главной передачи и подшипников дифференциала. Подшипники ведущей шестерни главной передачи устанавливают с предварительным натягом, поэтому при появлении в подшипниках осевого зазора они должны быть подтянуты.

Предварительным натягом называется специальное регулирование подшипников качения, заключающееся в том, что еще при установке в узел подшипники получают дополнительную осевую нагрузку, которая ликвидирует люфт и вызывает относительное смещение колец подшипника.

Подтягивать подшипники надо так, чтобы при отсутствии осевого зазора ведущая шестерня легко вращалась от руки. Осевой зазор регулируют изменением толщины прокладок под подшипниками ведущей шестерни главной передачи.

Величину предварительного натяга можно проверить динамометром, который должен показать усилия 1,25—2,9 кгс (ГАЗ-53А).

Боковой зазор в зацеплении шестерни одинарной главной передачи связан с предварительным натягом в конических подшипниках дифференциала.

Для регулировки подшипников дифференциала (ГАЗ-53А) пользуются регулировочными гайками подшипников. Сначала их отпускают, чтобы освободить oт предварительного натяга, при этом осевой зазор должен отсутствовать. Затем затягивают регулировочные гайки, каждую на одну выемку, что обеспечивает необходимый предварительный натяг подшипников.

Для увеличения бокового зазора отпускают регулировочную гайку со стороны ведомой шестерни на несколько выемок и на столько же выемок затягивают регулировочную гайку со стороны ведущей шестерни.

У автомобилей с двойной главной передачей (ЗИЛ-130, ЗИЛ-131) регулируют предварительный натяг подшипников ведущей конической шестерни, изменяя толщину регулировочных прокладок между торцом распорной втулки и внутренним кольцом переднего роликового подшипника. Необходимый зазор между зубьями ведущей и ведомой конических шестерен устанавливают при помощи прокладок, расположенных между торцовыми поверхностями картера и стакана ведущей шестерни. Если этим способом не удается отрегулировать зацепление шестерен, то прибегают к перестановке с одной стороны на другую сторону прокладок под крышками подшипников промежуточного вала, не меняя общего их количества.

Если этим способом не удается отрегулировать зацепление шестерен, то прибегают к перестановке с одной стороны на другую сторону прокладок под крышками подшипников промежуточного вала, не меняя общего их количества.

Правильность зацепления конических шестерен проверяют по пятну контакта на зубьях, для чего зубья покрывают тонким слоем краски и ведущую шестерню поворачивают по направлению движения автомобиля вперед. После этого смотрят, как расположено пятно контакта. При правильном зацеплении шестерен пятно контакта должно располагаться посередине зуба.

Карданная передача КамАЗ-5320, -53212, -5410, -54112, -5511, -55102

Техническое описание

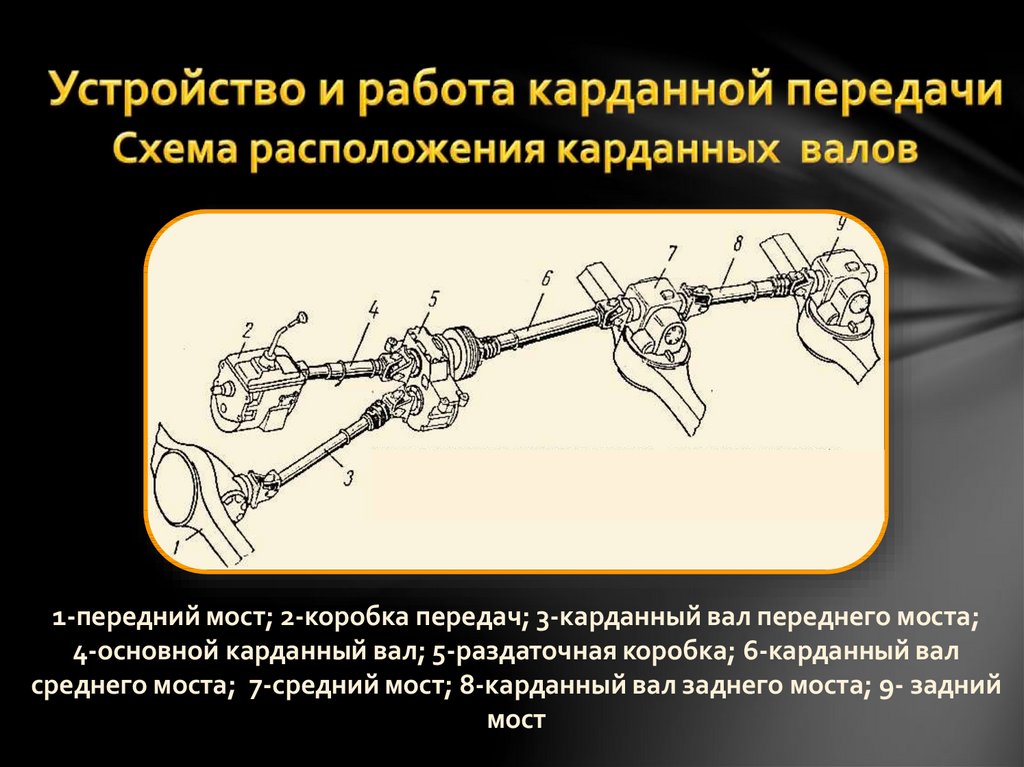

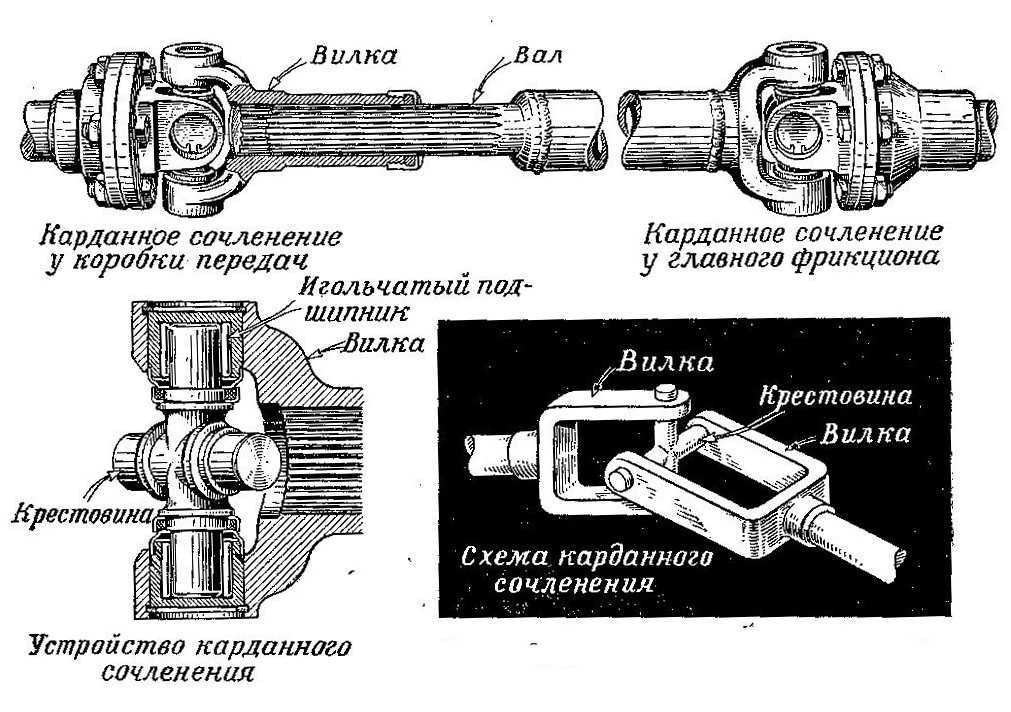

Карданная передача (рис. 137) состоит из двух карданных валов: привода среднего 2 и заднего 4 мостов. Карданные валы изготовлены из тонкостенных труб с шарнирными соединениями на игольчатых подшипниках и телескопическими шлицевыми соединениями.

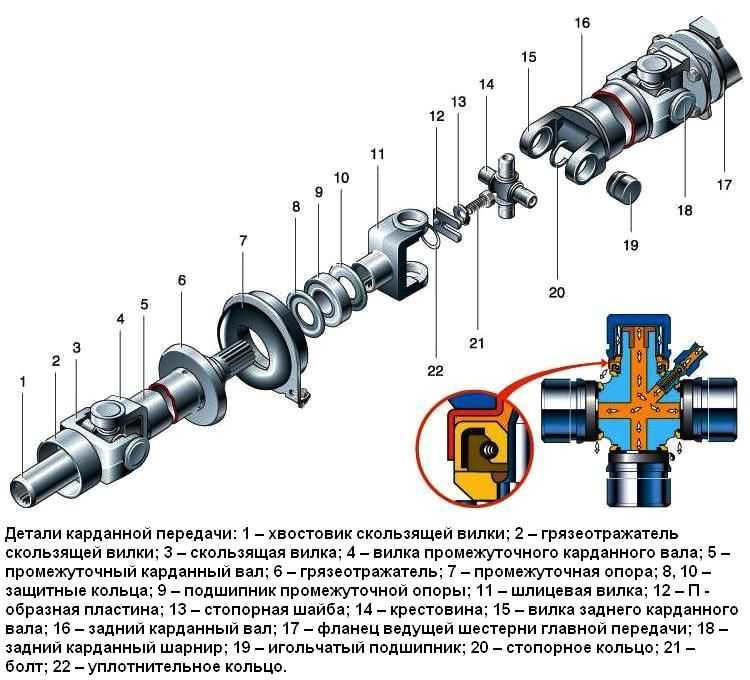

Все шарниры карданной передачи одинаковы по устройству и состоят из неподвижной или скользящей вилки, фланца- вилки и крестовины, установленной в ушках вилок на игольчатых подшипниках.

Уплотнение (рис. 138) игольчатых подшипников комбинированное. Оно состоит из резинового сальника радиального уплотнения, встроенного в обойму подшипника и двухкромочного торцового сальника, напрессованного на шип крестовины.

Рис. 138. Комбинированное уплотнение игольчатого подшипника крестовины: 1—стакан подшипника; 2—сальник радиального уплотнения; 3—торцовый сальник; 4—шип крестовины

Карданные валы имеют герметичные шлицевые соединения. Смазка во внутренней полости вала удерживается от вытекания заглушкой, завальцованной в шлицевой втулке, а также резиновым и войлочным кольцами, которые прижимаются гайкой сальника и предотвращают загрязнение шлицевого соединения.

Карданные валы динамически отбалансированы. Для отметки взаимного расположения сбалансированного комплекта карданного вала на трубах и скользящих вилках выбиты стрелки.

Техническое обслуживание

При ТО-2:

— проверьте наличие зазора в шарнирах карданных валов. Зазор не допускается;

— затяните гайки болтов крепления фланцев карданных валов;

— смажьте шарниры карданных валов через пресс-масленки до выдавливания свежей смазки из-под кромок каждого сальника торцового уплотнения. Если смазка не появилась из-под кромок сальника торцового уплотнения хотя бы одного подшипника, разберите карданный шарнир и промойте детали.

При СТО проверьте наличие зазора в шлицевых соединениях карданных валов. Зазор не допускается.

Ремонт

Карданные валы разбирайте только в случае неисправности, для замены деталей. Не пользуйтесь молотком для разборки шарнира. Перед разборкой выдержите шарнир в дизельном топливе в течение 30 мин.

Для снятия подшипников карданных валов используйте съемник И-801. 33.ООО. Предварительно снимите опорные пластины фланца-вилки, разогнув стопорную пластину и вывернув болты. Вверните болты 1 (рис. 139) съемника в болтовые отверстия вилки; упираясь шайбой 2 в подшипник, вверните винт 3 в траверсу 4 до выпрессовки противоположного подшипника на 15—20 мм. Оберните полоской наждачной шкурки выступающую часть подшипника и снимите его. Так же снимите второй подшипник вилки. Выпрессуйте сальники торцового уплотнения и снимите фланец-вилку.

33.ООО. Предварительно снимите опорные пластины фланца-вилки, разогнув стопорную пластину и вывернув болты. Вверните болты 1 (рис. 139) съемника в болтовые отверстия вилки; упираясь шайбой 2 в подшипник, вверните винт 3 в траверсу 4 до выпрессовки противоположного подшипника на 15—20 мм. Оберните полоской наждачной шкурки выступающую часть подшипника и снимите его. Так же снимите второй подшипник вилки. Выпрессуйте сальники торцового уплотнения и снимите фланец-вилку.

Рис. 139. Съемник подшипников карданных валов И-801.33.000

Для снятия крестовины шарнира Торцовые сальники напрессовывайте с использованием специальных оправок (рис. 140).

Торцовые сальники напрессовывайте с использованием специальных оправок (рис. 140).

Рис. 140. Оправки для напрессовки торцового уплотнения на шипы крестовины заднего (о) и среднего (б) мостов

Перед установкой игольчатых подшипников заложите консистентную смазку 158 в количестве 1,7—2 г в полость между рабочими кромками торцового сальника. Перед сборкой в каждый игольчатый подшипник карданных валов среднего и заднего мостов заложите соответственно по 8 и 5 г консистентной смазки 158.

Сборку крестовины с вилками производите одним из двух способов:

— торцовые сальники предварительно напрессуйте на два смежных шипа крестовины, после чего крестовину установите в вилку. Остальные торцовые сальники наденьте на шипы через отверстия для подшипников в вилках и напрессуйте на посадочный поясок шипа;

— крестовину без торцовых сальников установите в вилки и после этого на шипы крестовины через отверстия для подшипников напрессуйте торцовые сальники.

Шарнир с подшипниками собирайте только с применением ручного пресса. После запрессовки подшипников установите опорные и стопорные пластины. Болты затяните с моментом 1,4—1,7 кгс·м и законтрите загибанием одного из усиков стопорной пластины к грани головки каждого болта.

Сборка шарнира с применением молотка недопустима, так как из-за создавшегося в шарнире противодавления подшипник не встанет на место, а сопряженные с ним детали могут быть повреждены.

Если необходимо смазать шлицевое соединение карданного вала, разберите вал, промойте шлицевое соединение, заложите в него свежую смазку и снова соберите вал. Во время сборки карданного вала следите за тем, чтобы стрелки, выбитые на шлицевой втулке и скользящей вилке, были расположены одна против другой.

При смазке шлицевого соединения в полость шлицевой втулки карданного вала привода среднего моста заложите 360—400 г консистентной смазки, а в полость шлицевой втулки вала привода заднего моста— 180—200 г. Чтобы удалить лишний воздух из внутренней полости соединения и равномерно смазать шлицы, 3—4 раза переместите скользящую вилку в шлицевой втулке.

Чтобы удалить лишний воздух из внутренней полости соединения и равномерно смазать шлицы, 3—4 раза переместите скользящую вилку в шлицевой втулке.

После замены деталей динамически отбалансируйте карданный вал.

Дисбаланс устраните балансировочными пластинами, которые привариваются к концу трубы и шлицевой втулке. Допустимый дисбаланс для карданного вала среднего моста составляет 50 г·см, для карданного вала заднего моста — 35 г·см.

Универсальные шарниры Обзор | Универсальные шарниры Belden

Перейти к основному содержанию- Дом

- О

- Кто мы, история

- Возможности

- Где купить

- Гарантия качества

- Клиенты

- Поставщики

- Сертификация АС

- Карьера

- Освещение в СМИ

- Продукты

- Обзор продукта

- Поиск продукта

- Особенности продукта

- Каталог товаров

- Пользовательские универсальные шарниры

- Загрузки САПР

- Знание

- Техническая информация

- Руководство по сборке

- Универсальный шарнир

- Отказ универсального шарнира

- Соединение нескольких U-образных соединений

- Различия между одинарными, двойными и телескопическими шарнирами

- Подшипник скольжения против карданного шарнира с игольчатым подшипником

- Формулы и преобразования

- Терминология

- Блог Белдена

- Тематические исследования

- Приложения клиентов

- Отрасли

- Аэрокосмическая промышленность

- сельское хозяйство

- Сверление и нарезание резьбы

- Защита

- Еда и напитки

- Промышленное оборудование

- морской

- Медицинский

- Обработка металлов

- Управление движением, робототехника

- Ядерная энергия

- Нефти и газа

- Упаковка и транспортировка

- Специальные автомобили

- Насосы

- Подводная энергия

- Текстиль

- Коммунальные автомобили

- Деревообработка

- Другие отрасли

- Монтаж

- Совместный размер и выбор

- Материалы

- Видео

- Белые бумаги

- Техническая информация

- Связаться с нами

- Скачать каталог

- Запрос квоты

Что такое муфты для приводных валов силовой передачи?

Вы здесь: Главная / Гибкие / Что такое муфты для карданных валов силовой передачи?

Автор Lisa Eitel Оставить комментарий

Обновлено в мае 2019 г. || Как указано в нашем обзоре муфт для управления движением — здесь, в этой статье о муфте.

Все муфты служат для передачи крутящего момента привода и угловой скорости. Но приложения для управления движением (например, оси для позиционирования грузов) обычно используют дисковые, щелевые или балочные, изогнутые губки, сильфоны и другие муфты без люфта, способные к точной передаче крутящего момента.

Напротив, приложения для передачи энергии (например, в шлифовальных станках, насосах и погрузочно-разгрузочных машинах) обычно включают в себя диски, шестерни, цепи, эластомерные шины, решетки, кулачки и муфты Олдхэма. Такие муфты PT в среднем передают больший крутящий момент, чем муфты, предназначенные для управления движением… даже до миллионов фунтов на дюйм. Кроме того, они более прочные, чтобы выдерживать сложные условия.

Это всего лишь несколько типов муфт, используемых для передачи мощности между валами. Другие включают однолатные, пальцевые, K-flex и жидкостные (гидравлические или гидродинамические) муфты, а также гибкие валы и шарниры Гука, также называемые карданными или универсальными или U-образными шарнирами.

Другие включают однолатные, пальцевые, K-flex и жидкостные (гидравлические или гидродинамические) муфты, а также гибкие валы и шарниры Гука, также называемые карданными или универсальными или U-образными шарнирами.Цепные муфты — с типовым максимальным крутящим моментом до 220 000 фунт-дюйм. в наибольшей степени — оберните отрезки цепи вокруг звездочек с зазорами для придания гибкости. В эластомерных муфтах шин Dodge Raptor

компании ABB используется разъемный элемент из натурального каучука. Этот элемент передает крутящий момент до 340 200 фунтов на дюйм.Эти муфты силовой передачи превосходно подходят для применения на осях с высокой мощностью, требующих коррекции до 2° и 0,01 дюйма. угловое и параллельное смещение.

Мембранные муфты — с типовым максимальным крутящим моментом до 500 000 фунт-дюйм. в наибольшей степени — передают мощность через металлическую мембрану (иногда разной толщины или собранную в группы).

Хотя часто диафрагменные муфты обходятся дороже, чем другие варианты, они уменьшают и предотвращают проблемную передачу сил и моментов на сопряженное оборудование, такое как подшипники. Профили включают диафрагмы с прямыми спицами; конические диафрагмы; и гофрированные диафрагмы, собранные в массивы. Они корректируют до 1° и 0,1 дюйма. угловое и параллельное смещение.

Профили включают диафрагмы с прямыми спицами; конические диафрагмы; и гофрированные диафрагмы, собранные в массивы. Они корректируют до 1° и 0,1 дюйма. угловое и параллельное смещение.

Эластомерные муфты для шин — с типовым максимальным крутящим моментом до 550 000 фунт-дюйм. в самом большом — передают мощность через резиновый элемент в форме шины, соединяющий две ступицы муфты. Они корректируют до 1° и 0,2 дюйма. угловое и параллельное смещение.

Кулачковые муфты — с типовым максимальным крутящим моментом до 550 000 фунт-дюйм. в наибольшей степени — включают как прямые, так и изогнутые варианты. Подобно дисковым муфтам, конструкция позволяет адаптировать как передачу мощности, так и беззазорное управление движением. Втулки муфты имеют губки, которые фиксируются в крестовине из бронзы, эластомера или другого материала. Передача мощности надежна даже при угловом и параллельном смещении в 1° и 0,01 дюйма.

Передача мощности надежна даже при угловом и параллельном смещении в 1° и 0,01 дюйма.

Муфты Oldham — с типичным максимальным крутящим моментом до 550 000 дюймов в самом большом — включают металлический или полимерный диск с прорезями на каждой стороне, смещенными на 90°. Обычно ребра или шипы ступицы взаимодействуют с диском с прорезями, который может свободно скользить даже при передаче крутящего момента. Муфты Oldham для компенсации углового смещения могут передавать через 6° и 0,05 дюйма. Муфты Oldham, предназначенные в первую очередь для устранения параллельного смещения, могут компенсировать 0,15 дюйма или более и 0,5° или около того.

Дисковые муфты — с типовым максимальным крутящим моментом до 5 000 000 фунто-дюймов. в самом большом виде — это один из немногих типов муфт, которые выпускаются в различных вариациях для управления движением или передачи мощности. Одиночные тонкие диски или многодисковые пакеты (сделанные из металла или композитного материала) соединяют ступицы. В репрезентативных конструкциях диски обеспечивают гибкость для передачи крутящего момента даже при устранении углового и параллельного смещения до 2° и 0,05 дюйма.

В репрезентативных конструкциях диски обеспечивают гибкость для передачи крутящего момента даже при устранении углового и параллельного смещения до 2° и 0,05 дюйма.

Решетчатые муфты — с типовым максимальным крутящим моментом до 5 000 000 фунт-дюйм. в самом большом — включать тяжелую пружину, которая переплетается между пазами на ступицах муфты. Податливое соединение гасит крутильные вибрации и ударные нагрузки — обычно даже при угловом и параллельном смещении на 0,3° и 0,30 дюйма.