Гидравлическая тормозная система — Предметы спецкурса

(по материалам сайта http://automn.ru и http://systemsauto.ru)

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесом и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем:

- рабочая;

- запасная;

- стояночная.

Запасная

тормозная система используется при отказе и неисправности рабочей

системы.

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

Тормозная система является важнейшим средством обеспечения активной безопасности автомобиля. На легковых и ряде грузовых автомобилей применяются различные устройства и системы, повышающие эффективность тормозной системы и устойчивость при торможении: усилитель тормозов, антиблокировочная система, усилитель экстренного торможения и др.

Устройство тормозной системы

Тормозная система имеет следующее устройство:

- тормозной механизм;

- тормозной привод.

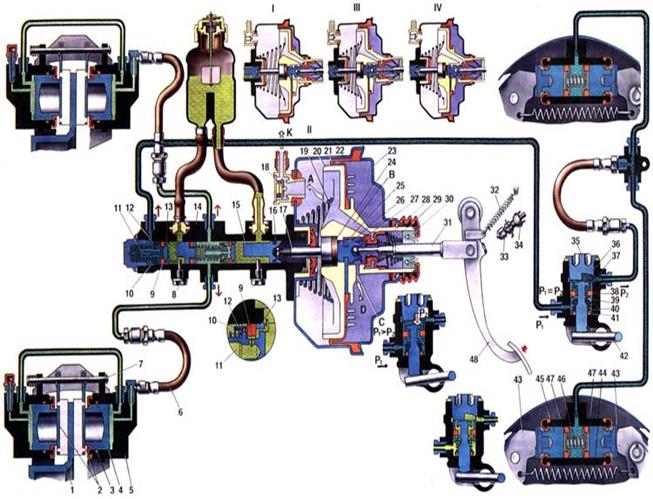

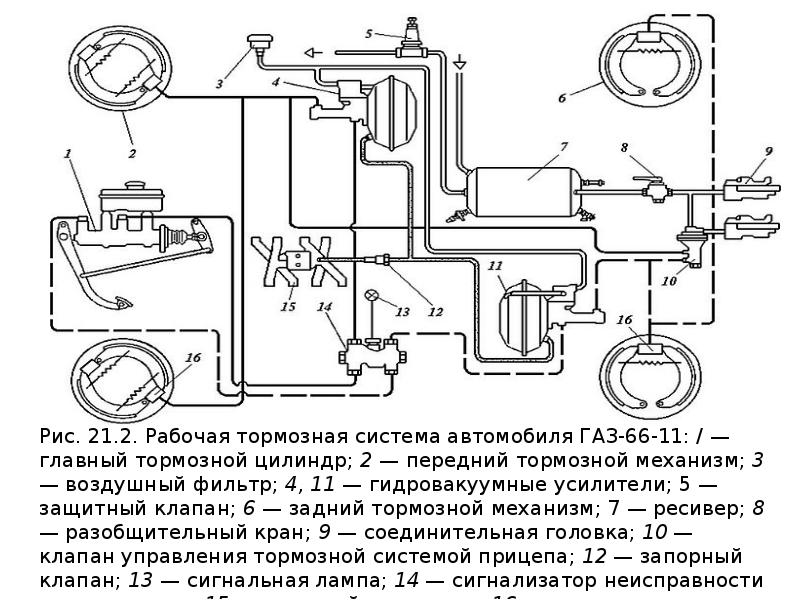

Схема тормозной системы

Схема подготовлена по материалам сайта automn.ru

- трубопровод контура «левый передний-правый задний тормозные механизмы»

- сигнальное устройство

- трубопровод контура «правый передний — левый задний тормозные механизмы»

- бачок главного цилиндра

- главный цилиндр

- вакуумный усилитель тормозов

- педаль тормоза

- регулятор давления

- трос стояночного тормоза

- тормозной механизм заднего колеса

- регулировочный наконечник стояночного тормоза

- рычаг привода стояночного тормоза

- тормозной механизм переднего колеса

Тормозной

механизм предназначен для создания тормозного момента, необходимого

для замедления и остановки автомобиля. На автомобилях устанавливаются фрикционные

тормозные механизмы

На автомобилях устанавливаются фрикционные

тормозные механизмы

В зависмости от конструкции фрикционной части различают:

- барабанные тормозные механизмы;

- дисковые тормозные механизмы.

Тормозной механизм состоит из вращающейся и неподвижной частей. В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части – тормозные колодки или ленты.

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы.

Дисковый

тормозной механизм состоит из вращающегося тормозного диска, двух

неподвижнах колодок, установленных внутри суппорта с обеих сторон.

Схема дискового тормозного механизма

Схема подготовлена по материалам сайта motorera.com

- колесная шпилька

- направляющий палец

- смотровое отверстие

- суппорт

- клапан

- рабочий цилиндр

- тормозной шланг

- тормозная колодка

- вентиляционное отверстие

- тормозной диск

- ступица колеса

- грязезащитный колпачок

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется

потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются

отверстия. Такой диск называется

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаются датчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующие типы тормозных приводов:

- механический;

- гидравлический;

- пневматический;

- электрический;

- комбинированный.

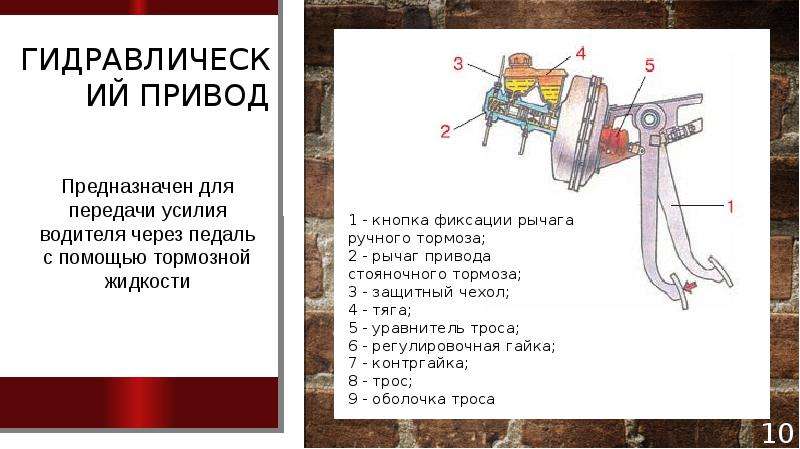

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес. Он включает:

- рычаг привода;

- регулируемый наконечник;

- уравнитель тросов;

- тросы;

- рычаги привода колодок.

На некоторых моделях

автомобилей стояночная система приводится в действие от ножной педали, т. н. стояночный

тормоз с ножным приводом. В последнее время в стояночной системе

широко используется электропривод, а само устройство называется электромеханический

стояночный тормоз.

н. стояночный

тормоз с ножным приводом. В последнее время в стояночной системе

широко используется электропривод, а само устройство называется электромеханический

стояночный тормоз.

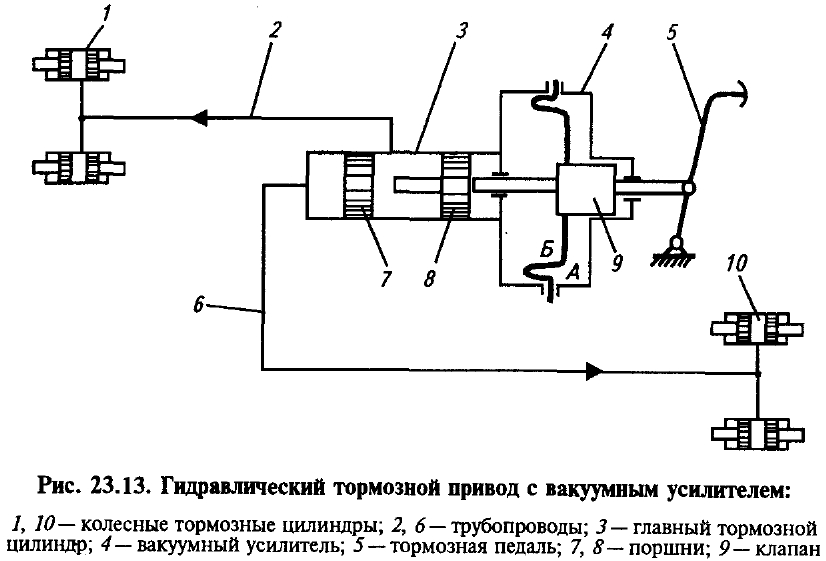

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает:

- тормозную педаль;

- усилитель тормозов;

- главный тормозной цилиндр;

- колесные цилиндры;

- шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр.

Усилитель тормозов создает дополнительное усилие, передоваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов.

Вакуумный

усилитель тормозов является самым распространенным видом усилителя,

который применяется в тормозной

системе современного автомобиля. Он создает дополнительное усилие на педали

тормоза за счет разряжения. Применение усилителя значительно облегчает работу

тормозной системы автомобиля, и тем самым уменьшает усталость водителя.

Он создает дополнительное усилие на педали

тормоза за счет разряжения. Применение усилителя значительно облегчает работу

тормозной системы автомобиля, и тем самым уменьшает усталость водителя.

Конструктивно вакуумный усилитель образует единый блок с главным

тормозным цилиндром. Вакуумный усилитель тормозов имеет следующее устройство:

- фланец крепления наконечника;

- шток;

- возвратная пружина диафрагмы;

- уплотнительное кольцо фланца главного цилиндра;

- главный цилиндр;

- шпилька усилителя;

- корпус усилителя;

- диафрагма;

- крышка корпуса усилителя;

- поршень;

- защитный чехол корпуса клапана;

- толкатель;

- возвратная пружина толкателя;

- пружина клапана;

- следящий клапан;

- буфер штока;

- корпус клапана;

- А – вакуумная камера;

- В – атмосферная камера;

- С, D – каналы

Схема вакуумного усилителя тормозов

Корпус усилителя разделен диафрагмой на две камеры.

Вакуумная камера через обратный клапан соединена с источником разряжения. В качестве источника разряжения обычно используется область в впускном коллекторе двигателя после дроссельной заслонки. Для обеспечения бесперебойной работы вакуумного усилителя на всех режимах работы автомобиля в качестве источника разряжения может применяться вакуумный электронасос. На дизельных двигателях, где разряжение во впускном коллекторе незначительное, применение вакуумного насоса является обязательным. Обратный клапан разъединяет вакуумный усилитель и источник разряжения при остановке двигателя, а также отказе вакуумного насоса.

Атмосферная камера с помощью следящего клапана имеет соединение:

- в исходном положении — с вакуумной камерой;

- при

нажатой педали тормоза — с атмосферой.

Толкатель обеспечивает перемещение следящего клапана. Он связан с педалью тормоза.

Со стороны вакуумной камеры диафрагма соединена со штоком поршня главного тормозного цилиндра. Движение диафрагмы обеспечивает перемещение поршня и нагнетание тормозной жидкости к колесным цилиндрам.

Возвратная пружина по окончании торможения перемещает диафрагму в исходное положение .

Для эффективного торможения в экстренной ситуации в конструкцию вакуумного усилителя тормозов может быть включена система экстренного торможения, представляющая собой дополнительный электромагнитный привод штока.Дальнейшим развитием

вакуумного усилителя тормозов является т.н. активный усилитель тормозов.

Он обеспечивает работу усилителя в определенных случаях и, следовательно,

нагнетание давления без участия водителя. Активный усилитель тормозов

используется в системе ESP

для предотвращения опрокидывания и ликвидации избыточной поворачиваемости.

Принцип действия вакуумного усилителя тормозов основан на создании разности давлений в вакуумной и атмосферной камерах. В исходном положении давление в обеих камерах одинаковое и равно давлению, создаваемому источником разряжения.

При нажатии педали тормоза усилие через толкатель передается к следящему клапану. Клапан перекрывает канал, соединяющий атмосферную камеру с вакуумной. При дальнейшем движении клапана атмосферная камера через соответствующий канал соединяется с атмосферой. Разряжение в атмосферной камере снижается. Разница давлений действует на диафрагму и, преодолевая усилие пружины, перемещает шток поршня главного тормозного цилиндра.

Конструкция вакуумного усилителя обеспечивает дополнительное усилие на штоке поршня главного тормозного цилиндра пропорциональное силе нажатия на педаль тормоза. Другими словами, чем сильнее водитель нажимает на педаль, тем эффективнее будет работать усилитель.

При окончании торможения

атмосферная камера вновь соединяется с вакуумной камерой, давление в камерах

выравнивается. Диафрагма под действием возвратной пружины перемещается в

исходное положение.

Диафрагма под действием возвратной пружины перемещается в

исходное положение.

Максимальное дополнительное усилие, реализуемое с помощью вакуумного усилителя тормозов, обычно в 3-5 раз превышает усилие от ноги водителя. Дальнейшее повышение величины дополнительного усилия достигается увеличением числа камер вакуумного усилителя, а также увеличением размера диафрагмы.

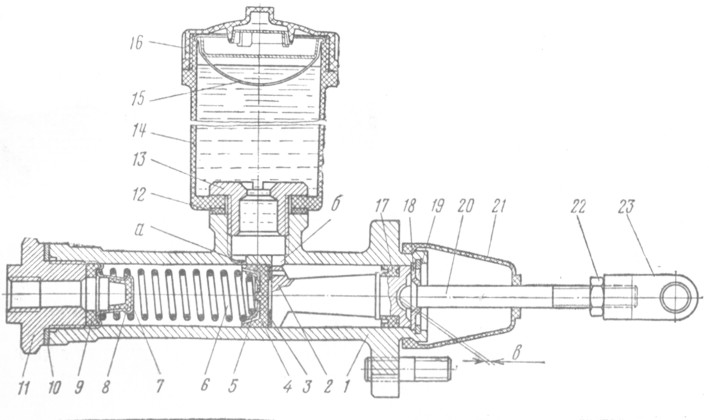

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров.

Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок

к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

На современных автомобилях в состав гидравлического тормозного привода включены различные электронные компоненты:

Пневматический привод используется в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод представляет собой комбинацию нескольких типов привода. Например, электропневматический привод.

Принцип работы тормозной системы

Принцип работы тормозной

системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и проялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения

(отпускании тормозной педали), педаль под воздействием возвратной пружины

перемещается в исходное положение. В исходное положение перемещается поршень

главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков

(барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам

вытесняется в главный тормозной цилиндр. Давление в системе падает.

Тормозная жидкость из колесных цилиндров по трубопроводам

вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

Гидравлический привод тормозов автомобиля | Тормозная система

Гидравлический привод колесных тормозов состоит из главного цилиндра, цилиндров колесных тормозов и магистралей.

Главный цилиндр 4 отлит из чугуна вместе с резервуаром для тормозной жидкости и сообщается с ним через два отверстия: перепускное 7 и компенсационное 8. Через отверстия 6 в пробке 5 резервуар сообщается с атмосферой.

Поршень 21, изготовленный из алюминиевого сплава, уплотняется в главном цилиндре резиновыми манжетами 19 и 24. В передней части поршня имеются шесть отверстий 22, перекрываемых звездообразной пружинной пластинкой 20. Перемещение поршня вперед осуществляется педалью 26 ножного тормоза через шток 23. Перемещение поршня назад ограничивается упорной шайбой 3, которая удерживается в цилиндре замочным кольцом 2. В передней части цилиндра расположен и впускной клапан 17, в котором в свою очередь установлен выпускной клапан 15. Выпускной клапан удерживается в закрытом положении пружиной 16, а впускной — пружиной 18. Пружина впускного клапана одновременно удерживает поршень в исходном заднем положении.

В передней части цилиндра расположен и впускной клапан 17, в котором в свою очередь установлен выпускной клапан 15. Выпускной клапан удерживается в закрытом положении пружиной 16, а впускной — пружиной 18. Пружина впускного клапана одновременно удерживает поршень в исходном заднем положении.

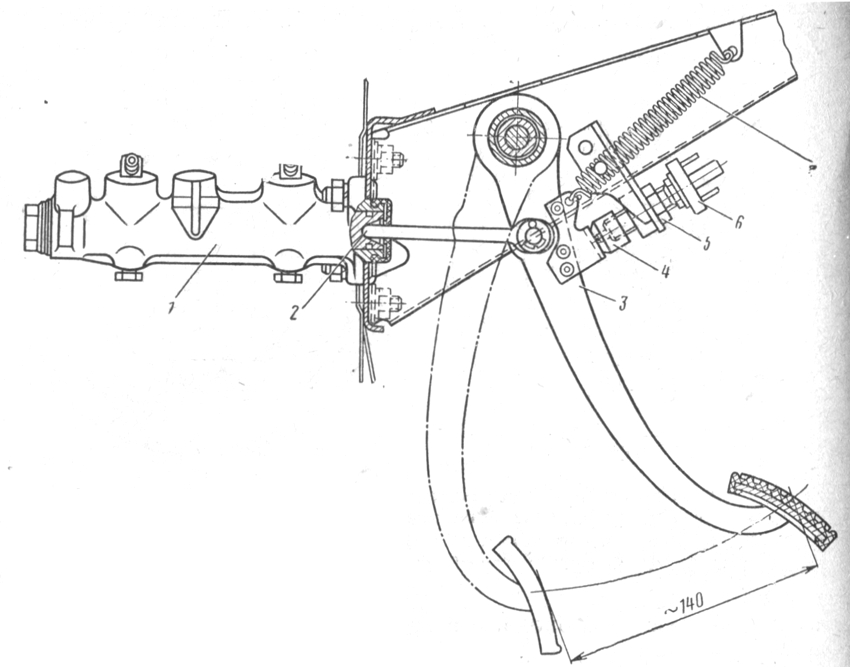

Рис. Схема гидравлического привода колесных тормозов: 1 — защитный чехол; 2 — замочное кольцо; 3 — упорная шайба; 4 — главный цилиндр; 5 — пробка; 6 — отверстие для сообщения с атмосферой; 7 — перепускное отверстие; 3 — компенсационное отверстие; 9 — тормозной барабан; 10 — тормозная колодка; 11 — поршень цилиндра колесного тормоза; 12 — манжета; 13 — цилиндр колесного тормоза; 14 — шток поршня; 15 — выпускной клапан; 16 — пружина выпускного клапана; 17 — впускной клапан; 13 — пружина впускного клапана; 19 и 24 — манжеты поршня; 20 — пластина; 21 — поршень главного цилиндра; 22 — отверстие в поршне; 23 — шток поршня главного цилиндра; 25 — стяжная пружина колодок; 26 — педаль ножного тормоза; 27 — пружина педали

В цилиндре, 13 колесного тормоза находятся два поршня 11, уплотняемые манжетами 12. Манжеты прижимаются к поршням разжимной пружиной. Поршни через штоки 14 воздействуют на колодки 10.

Манжеты прижимаются к поршням разжимной пружиной. Поршни через штоки 14 воздействуют на колодки 10.

Главный цилиндр соединяется с цилиндрами колесных тормозов металлическими трубопроводами и резиновыми шлангами. Главный цилиндр, трубопроводы и цилиндры колесных тормозов заполнены специальной тормозной жидкостью. Заполнение системы тормозной жидкостью производится через горловину в главном цилиндре, закрытую пробкой 5.

Работает гидравлический привод тормозов следующим образом. При нажатии на тормозную педаль 26 поршень 21 главного цилиндра, перемещаясь вперед, перекрывает компенсационное отверстие 8. При дальнейшем перемещении поршня давление жидкости в цилиндре возрастает, выпускной клапан 15 открывается и тормозная жидкость поступает по трубопроводам в цилиндры 13 колесных тормозов. Под давлением тормозной жидкости поршни 11 раздвигаются и прижимают колодки. 10 к тормозному барабану 9. Происходит торможение колес.

Когда прекратится нажатие на педаль ножного тормоза, поршень в главном цилиндре под действием пружины 18 начнет возвращаться в исходное положение. При этом давление в системе привода упадет, пружина 25 возвратит колодки 10 в исходное положение и тормозная жидкость через впускной клапан 17 вытеснится обратно в главный цилиндр.

При этом давление в системе привода упадет, пружина 25 возвратит колодки 10 в исходное положение и тормозная жидкость через впускной клапан 17 вытеснится обратно в главный цилиндр.

Для безотказной работы тормозов важно, чтобы в трубопроводах и шлангах не было воздуха, который легко сжимается, и поэтому в системе не создается достаточного давления для получения необходимого тормозного усилия.

Подсос воздуха в гидравлическую систему предупреждается тем, что при отпущенной педали в гидравлическом приводе поддерживается давление, немного превышающее атмосферное, благодаря упругости пружины 18, удерживающей впускной клапан 17 в закрытом положении.

При резком отпускании педали вследствие сопротивления, оказываемого движению тормозной жидкости в трубопроводах и клапане, жидкость не успевает сразу заполнить пространство цилиндра, освобождаемое поршнем, в полости цилиндра перед поршнем образуется разрежение. Тормозная жидкость, находящаяся за поршнем, отжимает усики звездообразной пружинной пластины 20 и через отверстия 22 заполняет полость перед поршнем. Когда поршень займет исходное положение, поступающая в главный цилиндр жидкость будет проходить в резервуар через компенсационное отверстие 8. Это отверстие называется компенсационным потому, что через него происходит компенсация объема тормозной жидкости в цилиндре при ее утечке через неплотности и изменение объема жидкости от температуры.

Когда поршень займет исходное положение, поступающая в главный цилиндр жидкость будет проходить в резервуар через компенсационное отверстие 8. Это отверстие называется компенсационным потому, что через него происходит компенсация объема тормозной жидкости в цилиндре при ее утечке через неплотности и изменение объема жидкости от температуры.

Для полного растормаживания колес при отпущенной тормозной педали необходимо, чтобы педаль имела небольшой свободный ход (10—15 мм), Свободный ход педали регулируется изменением длины штока, для чего он выполняется из двух частей, ввинчиваемых друг в друга и удерживаемых от произвольного отвинчивания контргайкой.

Механический и гидравлический тормозные приводы

Механический и гидравлический тормозные приводы [c.222]МЕХАНИЧЕСКИЕ И ГИДРАВЛИЧЕСКИЕ ТОРМОЗНЫЕ ПРИВОДЫ [c.402]

Детали, управляющие колодками, при механическом тормозном приводе выполняются в виде раздвижного кулака или клина. При гидравлическом тормозном приводе управление колодками производится при помощи гидравлического цилиндра с поршнями. Кулаки, раздвигающие колодки при механическом тормозном приводе, делаются трёх типов простой (фиг. 152, а), сползу-ном-уравнителем (фиг. 152,6) и с п о-стоянным плечом приложения силы (фиг. 152, в). При кулаке с ползуном-уравнителем усилия Р на переднюю и заднюю колодки получаются одинаковыми при кулаке без уравнителя эти усилия получаются разными. Кулак с ползуном-уравнителем обеспечивает при данных размерах тормоза более высокий тормозной момент, чем кулак без уравнителя, но удельные давления для передней и задней колодок при одинаковых их размерах получаются при этом разными. Кулаку с постоянным плечом приложения силы придаётся такая форма, чтобы независимо от гла его поворота плечи, на которых действуют силы по колодкам, оставались постоянными. Для построения профиля такого кулака пользуются методом касательных [55]. На фиг. 152, г показана схема клина 1, раздвигающего колодки, снабжённые по концам роликами 2 (передний тормоз ГАЗ-А А).

При гидравлическом тормозном приводе управление колодками производится при помощи гидравлического цилиндра с поршнями. Кулаки, раздвигающие колодки при механическом тормозном приводе, делаются трёх типов простой (фиг. 152, а), сползу-ном-уравнителем (фиг. 152,6) и с п о-стоянным плечом приложения силы (фиг. 152, в). При кулаке с ползуном-уравнителем усилия Р на переднюю и заднюю колодки получаются одинаковыми при кулаке без уравнителя эти усилия получаются разными. Кулак с ползуном-уравнителем обеспечивает при данных размерах тормоза более высокий тормозной момент, чем кулак без уравнителя, но удельные давления для передней и задней колодок при одинаковых их размерах получаются при этом разными. Кулаку с постоянным плечом приложения силы придаётся такая форма, чтобы независимо от гла его поворота плечи, на которых действуют силы по колодкам, оставались постоянными. Для построения профиля такого кулака пользуются методом касательных [55]. На фиг. 152, г показана схема клина 1, раздвигающего колодки, снабжённые по концам роликами 2 (передний тормоз ГАЗ-А А). [c.127]

[c.127]

Усилители вводятся в тормозной привод (механический и гидравлический) с целью уменьшения необходимой силы нажатия на педаль при торможении. Усилителями обычно оборудуются тормозные приводы легковых автомобилей высшего класса и грузовых автомобилей средней грузоподъёмности, на которых не предусмотрено пневматического тормозного управления. Наибольшее распространение получили усилители, работающие с использованием разрежения во всасывающем трубопроводе двигателя [5. 34j. В систему такого вакуумного усилителя входят (фиг. 161) /—рабочий цилиндр усилителя, [c.131]

Тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вала трансмиссии и тормозного привода, приводящего в действие тормозной механизм. По расположению тормозные механизмы подразделяются на колесные и трансмиссионные, по форме вращающихся деталей — на барабанные и дисковые, по форме трущихся поверхностей — на колодочные и ленточные. Тормозной привод может быть гидравлическим, пневматическим и механическим. Для облегчения управления тормозами может использоваться пневматический или вакуумный усилитель.

[c.213]

Тормозной привод может быть гидравлическим, пневматическим и механическим. Для облегчения управления тормозами может использоваться пневматический или вакуумный усилитель.

[c.213]

Тормозной привод — это совокупность устройств для передачи усилия от водителя к тормозным механизмам и управления ими в процессе торможения. На изучаемых автомобилях используется механический и гидравлический привод. [c.192]

Путь, пройденный за время срабатывания механизма тормоза,, т. е. от начала воздействия на тормоз до начала торможения. Он в основном зависит от вида тормозного привода в случае применения вакуумных и пневматических тормозов требуется больше времени, чем при чисто механических и гидравлических. [c.272]

Уход за тормозными системами с механическим и гидравлическим приводами [c.583]

Гидравлическая система установки (рис. 25) обеспечивает привод гидродомкратов 14 подъема вышки гидроцилиндра 15 управления механическими фрикционными муфтами включения привода прямого и обратного ходов гидроусилителя тормоза 17 рычага управления тормозной системы гидродвигателя 20 ключа для свинчивания-отвинчивания резьбовых соединений насосных штанг с гидроцилиндром 19 дистанционного управления подводом и отводом ключа к колонне штанг гидродвигателя 21 ключа для свинчивания-развинчивания резьбовых соединений насосно-компрессорных труб. В связи с тем, что при такой последовательности выполнения операций невозможна совмещенная по времени работа первых двух исполнительных органов, они имеют общий шестеренчатый насос 2 типа НШ-32.

[c.67]

В связи с тем, что при такой последовательности выполнения операций невозможна совмещенная по времени работа первых двух исполнительных органов, они имеют общий шестеренчатый насос 2 типа НШ-32.

[c.67]

Механический тормозной привод выходит из употребления, вытесняясь гидравлическим приводом в легковых автомобилях и в грузовых малой и средней грузоподъёмности и пневматическим приводом — в грузовых автомобилях большой грузоподъёмности и в автобусах. [c.129]

Рабочий цилиндр усилителя (фиг. 161 и 162) имеет поршень с резиновой манжетой, шток которого шарнирно соединяется с концом рычага 4 (фиг. 161). Этот рычаг связан со штоком главного гидравлического тормозного цилиндра 5. При механическом приводе с рычагом 4 соединяется непосредственно тормозная тяга так, чтобы она работала не на сжатие, а на растяжение. При отпущенной тормозной педали обе полости рабочего цилиндра усилителя через кран управления 2 и запорный клапан 3 соединяются со всасывающим тру-боп оводом двигателя, к которому присоединена трубка 6. При нажатии на тормозную педаль кран управления соединяет переднюю полость рабочего цилиндра / с атмосферным давлением, которое давит на поршень, двигая его назад и создавая некоторое усилие на нижнем конце рычага 4. Это усилие добавляется к тому усилию, которое прикладывается к

[c.131]

При нажатии на тормозную педаль кран управления соединяет переднюю полость рабочего цилиндра / с атмосферным давлением, которое давит на поршень, двигая его назад и создавая некоторое усилие на нижнем конце рычага 4. Это усилие добавляется к тому усилию, которое прикладывается к

[c.131]

Большое влияние на надежность механизмов оказывает темп их работы. Совершенно очевидно, что на линии завода Сибсельмаш невозможно было бы достигнуть темпа в 8,5 сек без применения гидравлических тормозных устройств во всех механизмах с пневматическим приводом. В противном случае возникли бы высокие динамические нагрузки, которые привели бы к снижению механической надежности агрегатов и увеличению брака отливок. [c.135]

Тормозные приводы бывают механическими, гидравлическими, пневматическими, электрическими, а также комбинированными (пневмогидравлическими, пневмоэлектрическими и др.). [c.233]

Тормозной привод рабочей тормозной системы бывает гидравлический (на легких автомобилях), гидропневматический (на автомобилях средней грузоподъемности) и пневматический (на автомобилях повышенной грузоподъемности). В редких случаях используют электрический привод. Для стояночной тормозной системы часто применяют механический привод.

[c.114]

В редких случаях используют электрический привод. Для стояночной тормозной системы часто применяют механический привод.

[c.114]

Тормозная система автомобиля служит для снижения скорости движения, остановки, удержания автомобиля в неподвижном состоянии и состоит из тормозного привода и тормозных механизмов— ножного тормоза и привода стояночного (ручного ) тормоза. На легковых автомобилях для ножного тормоза применяют гидравлический привод, а для стояночного тормоза — механический. Принцип действия тормозов основан на использовании силы трения, возникающей при торможении между тормозными колодками и тормозным барабаном или диском. При торможении увеличивается сопротивление движению автомобиля вследствие возникновения дополнительной силы трения между щинами и дорогой. Для увеличения силы трения к тормозным колодкам приклеиваются накладки из пластмассы с большим коэффициентом трения (до 0,35). [c.126]

Тормозные системы включают в себя тормозной привод и тормозные механизмы. Тормозной привод может быть гидравлический, пневматический и механический. Механический привод применяется для стояночного тормоза. Действие тормозных механизмов основано на использовании сил трения, возникающих между тормозными колодками и тормозным барабаном колеса.

[c.69]

Тормозной привод может быть гидравлический, пневматический и механический. Механический привод применяется для стояночного тормоза. Действие тормозных механизмов основано на использовании сил трения, возникающих между тормозными колодками и тормозным барабаном колеса.

[c.69]

Тормозной привод. Ручные тормоза имеют механический привод, а ножные — пневматический (ЗИЛ-131, КрАЗ-257, БелАЗ-540),- гидравлический (ГАЗ-66) и пневмогидравлический (Урал-375, Урал-377). [c.154]

Тормозной привод. Ручные тормоза имеют механический привод, а ножные — гидравлический (ГАЗ-53, легковые автомобили), либо пневматический (ЗИЛ-130, МАЗ-500 и др.), либо пневмогидравлический (Урал-375). [c.239]

Тормозные приводы подразделяются на механические, в которых усилие к тормозным механизмам из кабины передается системой рычагов и тяг (применяются только для привода стояночного тормоза) гидравлические, в которых усилие передается к тормозным механизмам жидкостью пневматические, в которых усилие к тормозным механизмам передается сжатым воздухом, и пневмогидравлические, у которых в гидравлический привод включены пневматические усилители. [c.174]

[c.174]

Тормозная система автомобиля состоит пз тормозных механизмов (тормозов) п тормозного привода. Тормозные механизмы по устройству делятся на колодочные и дисковые, по расположению — на колесные и трансмиссионные, по типу привода — па механические, гидравлические, пневматические и пневмогидравлические. [c.54]

Привод тормозов предназначен для управления тормозами и передает необходимую для торможения энергию. По принципу действия тормозные приводы бывают механические, пневматические, гидравлические и электрические. Последний тип привода применяется только на машинах специального назначения. [c.360]

Тормозной привод — совокупность устройств для передачи усилия от источника к тормозным механизмам и управления ими в процессе торможения. Привод может быть механическим, гидравлическим и пневматическим. [c.302]

Гидравлический тормозной привод имеет серьезное преимущество перед механическим, так как он обеспечивает равномерное распределение усилия по тормозам колес погрузчика, плавность торможения и иекото-()ое облегчение торможения вследствие большей жесткости гидравлического привода по сравнению с механическим. Проще осуществить необ-

[c.117]

Проще осуществить необ-

[c.117]

Взависимости от конструкции тормозные приводы подразделяются на механические (фиг. 144), гидравлические (фиг. 145) и пневматические (фиг. 165). [c.122]

Тормозной привод служит для передачи усилия, создаваемого водителем на педали или рычаге, к тормозным механизмым. Тормозной привод должен обеспечивать легкое, быстрое и одновременное приведение в действие тормозных механизмов всех колес, а также необходимое распределение приводных усилий между тормозами. Тормозные приводы бывают механическими, гидравлическими, пневматическими и др. [c.117]

Применение в отечественных автомобилях новых конструкций гидравлического и пневматического приводов к тормозам повысило их устойчивость и безопасность по отношению к автомобилям с механическим тормозным приводом, отличавшимся меньшей равномерностью распределения тормозных сил по коле-1сам. [c.123]

Тормозной привод. Ручные тормоза имеют механический привод, а ножные гидравлический (ГЛЗ-51, УралЗИС-355, легковые автомобили) или пневматический (ЗИЛ-150, МАЗ-200 и др.)-

[c.197]

Ручные тормоза имеют механический привод, а ножные гидравлический (ГЛЗ-51, УралЗИС-355, легковые автомобили) или пневматический (ЗИЛ-150, МАЗ-200 и др.)-

[c.197]

По принципу действия и конструктивным особенностям докра-ты подразделяются на винтовые (рис. 85, а), реечные (рис. 85, 6) и гидравлические (рис. 85, в). Домкраты бывают с ручным и механическим приводом. Винтовые домкраты просты по устройству и надежны в эксплуатации, не требуют стопорных и тормозных устройств. Винты домкратов имеют самотормозящую прямоугольную или трапецеидальную резьбу. Грузоподъемность ручных винтовых домкратов 1. .. 20 т. [c.63]

Тормозная система состоит из тормозных механизмов и тормозного привода. Тормозные приводы бывают механическими, гидравлическими, пневматическими, электрическими, а также комбинированными (пневмогидравли-ческими, пневмоэлектрическими и др.). Механический привод представляет собой систему рычагов, тяг, валиков, тросов, через которые усилия от педали или рычага управления передаются к тормозному механизму. [c.307]

[c.307]

Тормозная система трактора (пневматическая, гидравлическая или механическая) состоит из собственно тормозного механизма (дискового или барабанного типа) и тормозного привода (механического, пневматического, гидравлического и электропневмогидравлическо-го типа). [c.8]

Приводные усилия, реализуемые в тормозных механизмах, определяются передаточным числом привода. Передаточное числофавно произведению передаточного числа механической части привода (между педалью и главным тормозным цилиндром) и его гидравлической части, которое зависит от соотношения плошддей главного и исполнительных цилиндров. В среднем это произведение равно. 40—50. С увеличением передаточного числа возрастает ход педали, с уменьшением — сила на педаль. [c.56]

На изучаемых погрузчиках установлены тормоза барабанного типас наружным или внутренним расположением тормозных колодок и с гидравлическим, механическим или комбинированным (гидромеханическим) приводами. [c.95]

[c.95]

На всех изучаемых автопогрузчиках устанавливаются тормоза, имеющие ручной (механический) и ножной (гидравлический) приводы. При этом ручной тормоз погрузчиков 4043М и 4045М имеет отдельный трансмиссионный тормозной механизм. [c.275]

В современных легковых автомобилях предусматривают две системы п гмвода к одним и тем же тормозным колодкам от ноги (через гидравлический привод) и от руки (при помощи механического привода). Схема такого привода приведена на фиг. 164. Трос 1, приводимый в действие от рукоятки ручного тормоза, раздвигает колодки при помощи рычажною механизма 2 к 3, действующего независимо от гидравлического привода. [c.128]

Тормоза выдумали не трусы — журнал «АБС-авто»

Среди узлов и агрегатов, перекочевавших в автомобиль с его предков – карет, едва ли не главными стали тормоза. За время существования автомобиля каких только конструкций не было: механические, гидравлические, пневматические, ленточные, электрические, ленточные, барабанные, дисковые. ..

..

Немного истории

Первые тормозные системы применялись еще на гужевом транспорте, став незаменимыми помощниками лошади, которая не всегда сама справлялась с остановкой экипажа. Ручной рычаг или система рычагов вкупе с деревянной колодкой, которая прижималась к ободу колеса, затормаживая его, не всегда спасали положение. Тем не менее они перекочевали и на первые автомобили со сплошными резиновыми шинами. Но с перестановкой автомобиля на резиновые пневматические шины такие тормоза стали бессмысленными, тогда и было найдено поистине революционное решение – перенести тормоза внутрь обода. Начались поиски новых решений, и одна конструкция сменяла другую. За один только 1902 год ушли в прошлое дисковые тормоза У. Ланчестера, уступив место барабанным ленточного типа Г. Даймлера, затем появились более совершенная конструкция Л. Рено, а позже и Р. Олдса.

В 1910-х годах наибольшее распространение получили барабанные тормоза, у которых колодки располагалась внутри барабанов, не проскальзывали и служили по 1–2 тыс. км, что по тем временам было весьма солидно. Со временем менялся материал колодок, но принцип действия самих тормозов до наших дней мало изменился.

км, что по тем временам было весьма солидно. Со временем менялся материал колодок, но принцип действия самих тормозов до наших дней мало изменился.

До середины 1920-х годов тормозами оснащались только передние колеса, а с этого времени их стали устанавливать и на передние, и на задние колеса. На первых порах передние и задние тормоза имели раздельный привод. Сначала вступали в работу задние тормоза для предотвращения заноса на высокой скорости, а полная остановка обеспечивалась всеми четырьмя колесами.

Одновременно началось внедрение в конструкцию автомобиля гидравлических тормозов. Первая гидравлическая система, где тормозные механизмы приводились в действие через длинные системы трубок, заполненных гидравлической жидкостью, была запатентована в США М. Локхидом. Впервые в 1921 году ее применили на автомобиле Duesenberg Model A.

Со временем преимущества гидравлики – практически полное отсутствие необходимости в обслуживании и эксплуатационной регулировке – обеспечили ей лидирующее положение. Совершенствование узлов привода тормозов свело периодический уход за ними лишь к проверке уровня тормозной жидкости в бачке.

Совершенствование узлов привода тормозов свело периодический уход за ними лишь к проверке уровня тормозной жидкости в бачке.

Рост мощности двигателей и скоростей движения потребовали повышения эффективности тормозов серийных автомобилей. При длительном или резком торможении на высокой скорости существовавшие в то время тормозные механизмы перегревались и теряли эффективность. С проблемой помогли справиться алюминиевые тормозные барабаны с запрессованными чугунными кольцами, к которым прижимались колодки. Такие барабаны лучше отводили тепло, особенно в сочетании с «оребрением» поверхности.

С установкой в 1953 году на Jaguar C-Type тормозных механизмов принципиально иного типа, где колодки прижимались не к внутренней поверхности барабана, а к плоским наружным плоскостям чугунного диска, началась эпоха дисковых тормозов. Большинство передних дисковых тормозов легковых автомобилей – вентилируемые, так как на них приходится основная часть работы при остановке автомобиля. Большинство задних тормозов – не вентилируемые, имеют сплошной диск, потому что задние тормоза просто-напросто не вырабатывают большого количества тепла. Впрочем, на тяжелых скоростных автомобилях могут применяться вентилируемые тормозные диски и на задних колесах.

Впрочем, на тяжелых скоростных автомобилях могут применяться вентилируемые тормозные диски и на задних колесах.

Значительным вкладом в обеспечение безопасности автомобиля стало распространение двухконтурных тормозных систем, где предусматривалось разделение гидропривода на два независимых контура. При выходе из строя или снижении эффективности действия одного из них второй обеспечивал достаточную эффективность торможения, для того чтобы добраться до ближайшего сервиса. Начиная с конца 1960-х – начала 1970-х годов такие системы в большинстве развитых стран были включены в обязательные технические требования ко всем новым автомобилям.

В те же годы «вышла в люди» антиблокировочная система тормозов – ABS (англ. Anti-lock Braking System), разработанная в США в конце 1960-х годов фирмой Bendix, и впервые появилась на автомобилях Chrysler Imperial в 1971 модельном году как дополнительное оборудование в виде трехканальной компьютеризированной электронной системы. К концу 1970-х ABS получили широкое распространение в конструкциях и европейских автомобилей. ABS стала особенно востребованной при массовом распространении вакуумных усилителей в эффективных, быстродействующих дисковых тормозных механизмах, сочетание которых позволяет заблокировать колесные тормозные механизмы при нажатии на педаль.

ABS стала особенно востребованной при массовом распространении вакуумных усилителей в эффективных, быстродействующих дисковых тормозных механизмах, сочетание которых позволяет заблокировать колесные тормозные механизмы при нажатии на педаль.

ABS делает практически невозможной блокировку колес за счет управляемого электронным блоком снижения давления в контурах колес, подверженных в данный момент блокировке, таким образом поддерживая их «на грани» блокирования, – торможение в этот момент считается наиболее эффективным. По сути, эта система имитирует прием прерывистого торможения – на автомобилях без ABS он используется при движении по скользкому покрытию и также призван противодействовать блокировке колес, при этом автомобиль с ABS не теряет управляемости даже при экстренном торможении, его не заносит в сторону при блокировке одного из передних колес. Отсутствие в системе тормозов с ABS ненадежных механических регуляторов давления, использующихся в традиционной системе в контуре задних колес, значительно повышает ее эффективность.

Немного теории

Сейчас мы живем в эпоху дисковых тормозов, по крайней мере на легковых автомобилях. Обода колес размером до 22” позволяют разместить весьма эффективные тормозные диски. Проблемой был стояночный тормоз на диски, но и ее со временем решили.

Благодаря широкому внедрению электроники в автомобиль в последние годы тормозная система стала неотъемлемой частью комплексов, обеспечивающих новый уровень безопасности и управляемости. Вслед за ABS нашли широкое применение системы ESP, TCS, EBD и др., поднимающие активную безопасность на новый уровень.

Тормозная система реализует две функции: обеспечивает снижение скорости автомобиля вплоть до полной остановки, в том числе экстренной, и удерживает его в статике, в том числе с работающим двигателем и трансмиссией. Если говорить о безопасности в автомобиле, сложно представить что-то более важное, чем хорошие тормоза. Их надежную работу обеспечивают несколько систем, дополняя или дублируя друг друга. Это рабочая (или основная), запасная, стояночная, вспомогательная и антиблокировочная (система курсовой устойчивости) системы, и их совокупность называется тормозным управлением автомобилем. Рассмотрим каждую из них.

Рассмотрим каждую из них.

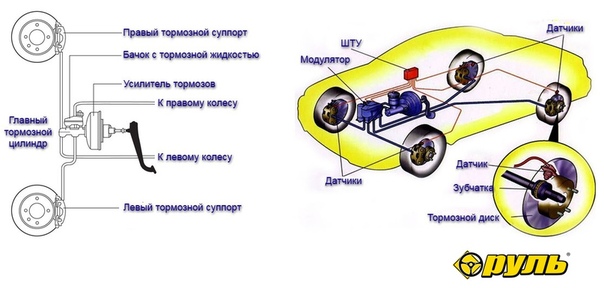

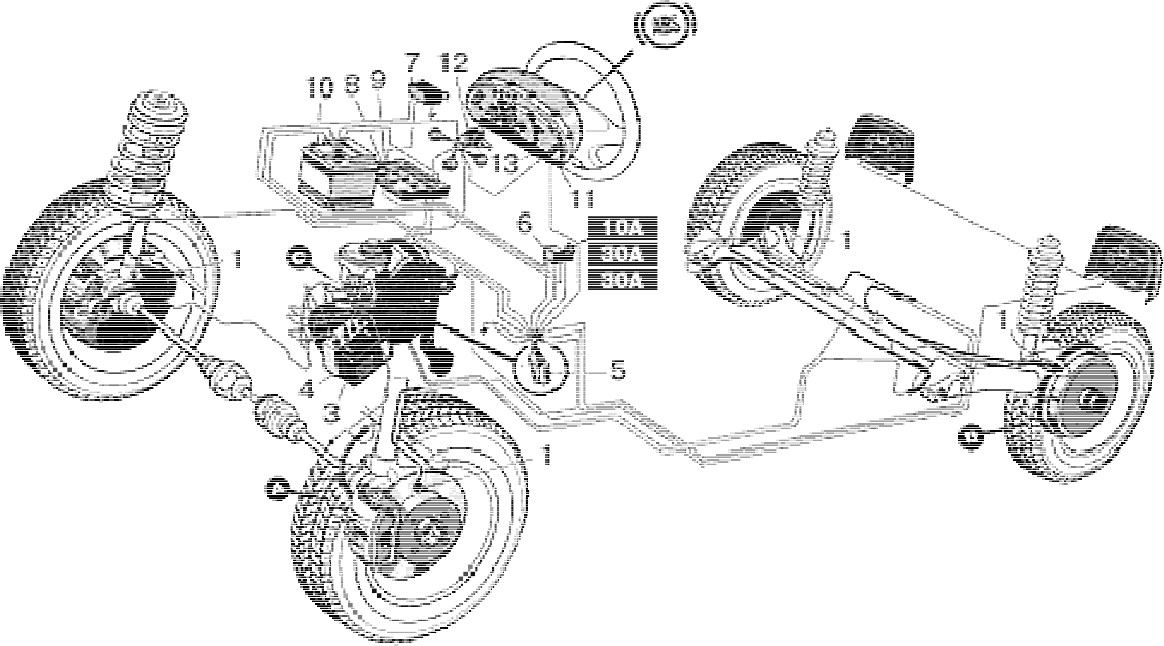

Главное предназначение рабочей (основной) тормозной системы – регулирование скорости движения автомобиля вплоть до его полной остановки. Она включает тормозной привод и тормозные механизмы. В большинстве конструкций легковых автомобилях применяется гидравлический привод, который состоит из главного тормозного цилиндра (ГТЦ), вакуумного усилителя, регулятора давления в задних тормозных механизмах (при отсутствии АВS), блока ABS (при наличии), рабочих тормозных цилиндров и рабочих контуров.

Усилие, которое водитель прикладывает к педали тормоза, главный тормозной цилиндр преобразует в давление рабочей жидкости в системе и распределяет его по рабочим контурам. Как правило, для увеличения силы, создающей давление в тормозной системе, гидропривод оснащают вакуумным усилителем.

Регулятор давления уменьшает давление в приводе тормозов задних колес, что гарантирует более эффективное торможение и сводит к минимуму риск их «заброса».

Трубопроводы контура тормозной системы соединяют между собой главный тормозной цилиндр и тормозные механизмы колес. Они могут дублировать друг друга или осуществлять только свои функции, наиболее востребованной является двухконтурная схема тормозного привода, где пара контуров работает диагонально. При отказе или неисправности основной тормозной системы запасная система обеспечит экстренное или аварийное торможение. Она выполняет те же функции, что и рабочая система, может функционировать и как часть рабочей системы, и как самостоятельный комплекс.

Они могут дублировать друг друга или осуществлять только свои функции, наиболее востребованной является двухконтурная схема тормозного привода, где пара контуров работает диагонально. При отказе или неисправности основной тормозной системы запасная система обеспечит экстренное или аварийное торможение. Она выполняет те же функции, что и рабочая система, может функционировать и как часть рабочей системы, и как самостоятельный комплекс.

Основные функции и назначение стояночной тормозной системы – удержание автомобиля в статическом положении в течение длительного времени, исключение самопроизвольного движения автомобиля на уклоне, аварийное и экстренное торможение при выходе из строя рабочей тормозной системы.

Что там внутри?

Основой тормозной системы являются тормозные механизмы и их приводы. Тормозной механизм служит для создания тормозного момента, необходимого для торможения и остановки транспортного средства. Механизм устанавливается на ступице колеса, а принцип его работы основан на использовании силы трения. Тормозные механизмы могут быть дисковыми или барабанными.

Тормозные механизмы могут быть дисковыми или барабанными.

Конструктивно тормозной механизм состоит из статичной и вращающейся частей. Статичную часть у барабанного механизма предста

Тормозной привод | Устройство автомобиля

Тормозной привод передает усилие, приложенное водителем от рычага или педали, к разжимному устройству тормоза. В зависимости от конструкции приводы могут быть гидравлические, пневматические и механические.

Гидравлический привод отличается простотой конструкции и небольшой массой деталей, но при резком торможении требует приложения больших усилий. Поэтому гидравлический привод получил распространение на легковых автомобилях, а также грузовых и автобусах с полным весом до 8 тонн.

Для увеличения эффективности торможения гидравлический привод снабжается усилителем. При установке усилителя тормозной привод передает суммарное усилие, создаваемое водителем и усилителем, от педали к разжимному устройству тормоза.

Схема колесного тормоза с гидравлическим приводом показана на рисунке 1. При нажатии на педаль 1 рабочего тормоза шток 2 перемещает поршень 4 главного тормозного цилиндра 3 вместе с резиновой манжетой 5 вперед, перекрывая компенсационное отверстие Б. При этом в цилиндре создается давление, под действием которого открывается выпускной клапан 8, и тормозная жидкость по трубопроводу 9 поступает к колесному цилиндру 15. Под давлением жидкости поршни колесного цилиндра 16 раздвигаются, прижимая тормозные колодки 10 с фрикционными накладками 11 к внутренней поверхности барабана 18.

При нажатии на педаль 1 рабочего тормоза шток 2 перемещает поршень 4 главного тормозного цилиндра 3 вместе с резиновой манжетой 5 вперед, перекрывая компенсационное отверстие Б. При этом в цилиндре создается давление, под действием которого открывается выпускной клапан 8, и тормозная жидкость по трубопроводу 9 поступает к колесному цилиндру 15. Под давлением жидкости поршни колесного цилиндра 16 раздвигаются, прижимая тормозные колодки 10 с фрикционными накладками 11 к внутренней поверхности барабана 18.

Рис.1. Схема работы (колесного) тормоза с гидравлическим приводом:

1 – педаль тормоза, 2 – шток (толкатель), 3 – главный тормозной цилиндр, 4 – поршень главного тормозного цилиндра, 5 – резиновая манжета, 6 – пружина, 7 – впускной клапан, 8 – выпускной клапан, 9 – трубопровод, 10 – тормозные колодки, 11 – фрикционные накладки, 12 – установочные пальцы, 13 – тормозной щит, 14 – стяжная пружина, 15 – колесный цилиндр, 16 – поршни колесного цилиндра, 17 – пружина, 18 – тормозной барабан.

А – перепускное отверстие. Б – компенсационное отверстие.

Трение, возникшее между барабаном, закрепленным на ступице колеса и накладками колодок, установленными на неподвижно закрепленном щите, приводит к торможению.

Когда нажатие на педаль 1 прекратится, пружина 14 стягивает колодки в первоначальное положение, освобождая их от барабана, и торможение прекращается.

Жидкость, вытесненная из колесного цилиндра при стягивании колодок, возвращается через выпускной клапан 7 в главный тормозной цилиндр. Пружина 6 впускного клапана возвращает поршень в исходное положение, а пружина 17 – педаль 1 тормоза.

Благодаря наличию впускного клапана с пружиной в приводе тормозов сохраняется небольшое давление, препятствующее попаданию в систему постороннего воздуха.

гидравлический, колесный, привод, тормоз, тормозной, цилиндр

Смотрите также:

Гидравлический тормозной привод автомобиля

Гидравлический тормозной привод автомобиля используют на всех легковых автомобилях и некоторых грузовиках. Его основные узлы и детали – тормозные цилиндры (главный и колесные). Тормозная система на гидравлическом приводе функционирует как рабочая, запасная и стояночная система.

Его основные узлы и детали – тормозные цилиндры (главный и колесные). Тормозная система на гидравлическом приводе функционирует как рабочая, запасная и стояночная система.

Гидравлический тормозной привод автомобиля

Гидравлический тормозной привод автомобиля

Если грузовик имеет такой привод — водителю легче контролировать тормозной путь, особенно на трассе.

На легковых автомобилях марки АЗЛК и ВАЗ для повышения надежности применяют гидравлический двухконтурный привод, который состоит из 2-ух независимых приводов, где один главный цилиндр воздействует на отдельные тормозные механизмы колес (передних и задних).

На легковых автомобилях модели ГАЗ для повышения надежности в приводе тормозов предусмотрен разделитель, который разрешает в тормозной системе использовать исправный контур как запасной, если в случае аварии произойдет отказ другого контура.

В некоторых случаях в тормозных системах, имеющих гидропривод, применяют барабанные тормоза на задних колесах, дисковые – на передних; в приводе к дисковым тормозам устанавливается клапан задержки, вызывающий одновременное торможение всех колес.

Чтобы прижать колодки в барабанных тормозах, вначале нужно создать определенное давление, которое преодолевает усилие стяжных пружин, это осуществляется с помощью клапана задержки. Дисковые тормоза не имеют такие растормаживающие пружины.

У автомобилей ГАЗ в тормозной системе основными деталями гидравлического привода являются гидровакуумный усилитель и тормозные цилиндры (главный и колесный). Корпус главного цилиндра и резервуар для тормозной жидкости выполнены совместно. Внутри цилиндра расположен поршень с резиновым уплотнительным кольцом. Передвижение поршня происходит под действием толкателя, соединенного на шарнирах с педалью.

Поршень с днищем упирается в манжету, прижимающейся пружиной. Этой же пружиной к гнезду прижимается и впускной клапан, который совмещен с нагнетательным клапаном. Полость внутри цилиндра и резервуар между собой сообщаются при помощи компенсационного и перепускного отверстий. Главный цилиндр в действие приводится тормозной педалью.

При нажиме на педаль тормоза поршень с манжеткой под действием толкателя перемещается, закрывая при этом компенсационное отверстие, в результате этого у тормозной жидкости, находящейся в цилиндре, повышается давление, нагнетательный клапан открывается, и тормозная жидкость начинает поступать к тормозным механизмам.

Когда отпускают тормозную педаль, у тормозной жидкости, находящейся в приводе, снижается давление, и жидкость обратно по трубопроводам перетекает в цилиндр, при этом избыточная тормозная жидкость сквозь компенсационное отверстие поступает в резервуар. В то же самое время пружина, оказывая воздействие на впускной клапан, помогает поддерживать избыточное давление в системе привода и после того, как тормозная педаль полностью отпустится.

В барабанном тормозном механизме колесный цилиндр сделан из чугунного корпуса, внутри него помещены два поршня из алюминия с резиновыми уплотнительными манжетами. Чтобы уменьшить изнашивание, в поршни, в их наружные торцы, вставляют стальные сухари. С двух сторон цилиндр уплотняют чехлами из резины. Тормозная жидкость в цилиндровую полость поступает сквозь присоединительный штуцер.

В колесном цилиндре воздух из тормозной системы выпускается при помощи клапана прокачки, который защищен колпачком из резины. В корпус цилиндра вставляют с натягом упорное пружинное кольцо, регулирующее зазор между колодками и барабанным тормозом.

Колесный тормозной цилиндр функционирует по следующему принципу. При торможении давление тормозной жидкости, воздействуя на поршень в цилиндре, передвигает его. Переместившийся поршень отжимает колодку тормоза. По мере изнашивания при торможении происходит увеличение поршневого хода и возникает момент, когда этот ход перемещает упорное кольцо, одолевая его усилие посадки.

Во время обратного перемещения колодки растормаживаются, стяжная пружина, воздействуя на упорное кольцо, оставляет то самое кольцо на новом месте из-за того, что у пружины не хватает усилий для сдвижения его назад. Таким образом, увеличение зазора между барабаном и колодкой, образовавшейся по причине износа накладки, происходит автоматически.

Гидравлический тормозной привод автомобиля

Понравилась статья? Поделись с друзьями в соц.сетях!Тормозная система автомобиля

Теория замедления

Даниил Минаев, фото автора

Тормозная система – важнейшая в любом автомобиле! Говорить о том, что от её исправной работы зависит многое – просто банально. Без хороших тормозов и гонку не выиграть в автоспорте, хотя дилетанты нередко полагают, что в автоспорте на первом месте – энерговооружённость авто. На заснеженной и скользкой дороге казалось бы тормоза играют в эпизодах, однако без их нормальной настройки никак не обойтись…

Здесь мы собрали топ десяти общих важнейших вопросов, касающихся тормозных систем. Начинающим отраслевым специалистам эти зарисовки, надеюсь, смогут послужить кратким справочным пособием, а опытным экспертам в области эксплуатации напомнят, не пора ли провести очередную техническую ревизию вверенного им подвижного состава. В качестве сторонних независимых и компетентных консультантов при подготовке данной статьи с нами сотрудничали специалисты компании Bosch.

Основные разновидности и компоненты тормозных систем

Тормозную систему любого автомобиля составляют два основных блока: тормозной привод и колёсные тормозные механизмы. В современных автомобилях наиболее распространены два типа привода: гидравлический и пневматический. Гидропривод тормозной системы применяется на легковых автомобилях, микроавтобусах и малотоннажных грузовиках, как правило, полной массой не более 3,5 т. Гидропривод сегодня всегда имеет усилитель, позволяющий более комфортно и точно осуществлять воздействие на тормозную педаль. Усилитель в большинстве конструкций вакуумного типа, использующий разрежение на впуске.

При надлежащем уходе, который заключается в своевременной замене сомнительных или изношенных компонентов, в первую очередь колодок, шлангов и тормозных цилиндров, гидропривод стабилен и надёжен долгие годы. Но при аварийном повреждении или из-за неисправности оставшиеся в строю рабочие контуры сильно снижают эффективность торможения. Время срабатывания гидропривода в тормозах современного автомобиля ничтожно мало – до 0,3 с.

Пневматический привод тормозов – удел тяжёлой техники. На современных автомобилях он устроен так, что при недостаточном давлении в пневмосистеме машина останавливается или её вовсе невозможно сдвинуть с места без подачи воздуха (это обеспечивается энергоаккумуляторами). Зато даже при наличии неисправностей пневматическая система, благодаря солидному запасу производительности компрессора, позволяет доехать до места стоянки или ремонта без существенного снижения эффективности торможения.

Но время срабатывания пневмопривода тормозной системы гораздо больше, чем у гидравлического – до одной (1!) секунды на автопоезде. Задумайтесь на этим значением. При скорости 60 км/ч за это время транспортное средство преодолеет путь около 16,7 м, при том, что стандартная длина еврофуры 16,5 м. Приплюсуйте сюда путь, пройденный за время реакции водителя, около 0,3 с, а это ещё около 4 метров и задумайтесь о последствиях…

Ещё иногда встречается на дорогах техника с пневмогидравлическим приводом, но это устаревшее решение, которое уже ушло из масс (такие конструкции необходимы для военной техники, связаны с временем оперативной эвакуации ВАТ, но это отдельная и длинная история), поэтому в сегодняшней беседе не рассматривается.

Далее привод тормозной системы преобразует усилие, сообщаемое водителем педали тормоза, в давление, оказываемое на колёсные тормозные механизмы. Они, в свою очередь, создают силу трения, благодаря чему замедляется или прекращается вращение колёс, а автомобиль снижает скорость или останавливается.

В общем и целом вспоминаем школьную физику: тормозная система преобразует кинетическую энергию движения транспортного средства в тепловую и развеивает тепло в атмосферу.

Типажи дисков и барабанов

В современных автомобилях, больших и маленьких, всё чаще встречаются дисковые механизмы на всех осях. Однако по нашим дорогам ездит достаточно много легковушек, оборудованных дисковыми тормозами на передних колёсах и барабанными на задних.

У грузовиков и автобусов за редким исключением колёсные тормозные механизмы на всех осях однотипные: везде стоят или диски, или барабаны. При одинаковых радиусах приложения приводных сил барабанные тормоза эффективнее, поэтому они по-прежнему востребованы на тихоходной и тяжёлой строительной технике, реже требуют замены колодок и иного обслуживания. В магистральных и развозных перевозках сегодня преобладают дисковые механизмы.

Дисковый механизм состоит из тормозного диска на ступице колеса, суппорта и расположенных в его пазах тормозных колодок – именно они, прижимаясь к диску, создают трение, которое и преобразует кинетическую энергию в тепловую.

В барабанном тормозном механизме на ступице колеса находится тормозной барабан, внутри которого расположена пара тормозных колодок. При нажатии на педаль тормоза поршень или разжимной кулачок приводит колодки в движение, прижимая их к барабану, чтобы создать опять же необходимое для замедления движения автомобиля трение.

Как отследить состояние элементов тормозного механизма?

Именно на тормозной механизм приходится основная нагрузка при торможении. От состояния его элементов в значительной степени зависит эффективность всего процесса. Поэтому минимум два раза в год имеет смысл проверить, как же обстоит дело с тормозами на вашей машине.

В случае с барабанным тормозным механизмом без снятия колеса в принципе не обойтись, так как все его элементы находятся внутри барабана без визуального доступа к ним. Дисковые тормоза допускают визуальный осмотр (если, конечно, обзор не закрывают колпаки или особенности дизайна колёсного диска). Нормальной считается толщина фрикционного слоя не менее 3,5 мм. Впрочем, даже если вы увидели именно такую картину, это ещё не повод успокаиваться: бывает так, что наружная и внутренняя колодки изнашиваются неравномерно. В большинстве дисковых тормозных механизмов внутренняя колодка «подходит» быстрее.

В движении, как всегда поступает опытный водитель, следует обращать внимание на то, как ведёт себя машина, какие звуки издаёт при торможении, как реагирует педаль тормоза на нажатие. Неприятные скрипы, появление металлической стружки на тормозных дисках, увеличение хода педали тормоза, вибрация при торможении или увод автомобиля в сторону – признаки износа элементов тормозного механизма.

О том, что тормозные колодки пора менять, могут сообщить специальные датчики – механические или электронные. Первые представляют собой металлическую пластинку из пружинной стали, которая при износе фрикционного слоя колодки начинает тереться о тормозной диск и издавать посторонний звук – «противный скрип». При срабатывании электронного датчика загорается соответствующий индикатор на приборной панели.

До какой температуры нагреваются элементы тормозной системы в процессе торможения и какую должны выдерживать?

В этом вопросе многое зависит от типа автомобиля и стиля вождения. Одно дело – такси или частник, другое дело – большегруз на затяжном спуске. Но температурные показатели схожи и у маленьких, и у больших. Спокойный городской стиль – самый щадящий для тормозного механизма, в таком режиме их сложно разогреть выше 400 °C; более агрессивная манера езды с резкими разгонами и торможениями способна увеличить эту температуру до 500–650 °C, а при запредельных гоночных нагрузках тормозной механизм накаляется в буквальном смысле докрасна – более 800 °C!

Уважающие себя и уважаемые автопроизводителями бренды заботятся о том, чтобы их комплектующие не только благополучно выдерживали экстремальные термические и механические нагрузки, но самое главное – обеспечивали безопасность торможения за счёт стабильности свойств фрикционных материалов и сплавов.

Вопрос «легкового» порядка. Можно ли устанавливать на обычное авто спортивные колодки? Улучшит ли это качество торможения?

Даже если вы любитель больших скоростей, за пределами гоночного трека необходимости в использовании специальных колодок нет. Более того, такие колодки создаются в расчёте на принципиально иной режим эксплуатации в том числе температурный, и наиболее эффективно работают при температурах, недостижимых в обычных условиях. А значит, на городских улицах могут не выручить, а, наоборот, подвести, увеличив тормозной путь, ведь такие фрикционные смеси наиболее эффективны по достижении определённого нагрева.

Вообще это очень больная и актуальная общая тема использования «гоночных» компонентов на обычных автомобилях. И дело здесь не только в тормозах. Для самоконтроля есть простой и точный алгоритм: необходимо всё время помнить, что у гонщиков принципиально иные задачи, чем у повседневных эксплуатантов. Иногда и совсем другие бюджеты. Там надо выиграть гонку и всё, но это очень многое и основное! Все детали и расходные материалы в автоспорте можно менять на любом этапе, после каждого заезда. Спортсменов не интересуют вообще вопросы холодного пуска, прогрева и малых нагрузок, им не нужен ресурс даже крупных узлов, превышающий период состязаний. Поэтому индустрия деталей для автоспорта, хоть и подразумевает самые современные технологии, служит совсем иным задачам…

«Дискобол». Глухие или вентилируемые, перфорированные или с насечками – какие диски выбрать?

Тормозной диск может быть сплошным или иметь в своей конструкции каналы вентиляции, насечки или перфорацию. «Глухая» конструкция, используемая сегодня, в основном на задних осях не самых мощных легковушек – самая простая и доступная по цене, но при этом и самая ненадёжная: быстро перегревается в результате трения и медленно отводит тепло.

Современным стандартом (по крайней мере на передней оси) являются вентилируемые диски – состоящие из двух слоёв, между которыми располагаются специальные каналы для отвода тепла.

Для эффективной работы тормозной системы имеет значение отвод не только тепла, но и газов, которые вырабатываются в результате трения колодок о диск. Для этого на диске может иметься перфорация, насечки либо их комбинация. Эффективность торможения они, конечно, увеличивают, но вместе с тем не лишены недостатков: за счёт неровностей на поверхности колодки изнашиваются быстрее, а сами диски (особенно перфорированные) отличаются меньшей прочностью по сравнению со своими гладкими «собратьями». Такие диски родом из автоспорта, и по большому счёту нужны лишь опытным поклонникам условного «спортивного» стиля вождения. И самое главное – изменять конструкцию и самостоятельно наносить перфорацию либо насечки на сплошной диск ни в коем случае не допускается.

«Минутка наивности». Когда нужно менять тормозные диски и почему это нужно делать только в паре?

Обычно тормозных дисков хватает на 2–3 замены колодок. Однако периодически не лишним будет проверить штангенциркулем толщину диска в нескольких местах, чтобы оценить необходимость замены (максимальную и минимальную величину производитель указывает на самом диске). Замену тормозных дисков нужно проводить в паре на одной оси. От этого зависит синхронность срабатывания тормозов на обоих колёсах, а значит и поведение автомобиля при торможении, то есть безопасность, при этом нагрузка на другие элементы тормозной системы и ходовой части в таком случае распределяется равномерно.

Очевидно, но как ни удивительно, что одновременно с заменой дисков нужно обязательно менять и колодки. Предчувствую вал споров. И спешу ответить. Мы не говорим о вариантах «доехать, дожить, сэкономить». Речь идёт о приведении автомобиля в техническое состояние, заложенное при его проектировании. А как будет у вас, вам и решать! Комбинация старых колодок и новых дисков может привести к порче последних. Не становитесь тем скупцом, которому приходится платить дважды. Кстати, колодки тоже меняются комплектом – по тем же причинам, что и диски.

Можно ли использовать диски или барабаны и колодки разных производителей?

Общее правило – нужно убедиться, что выбранные вами элементы тормозной системы соответствуют друг другу и могут работать «в паре». Комплектующие разных брендов могут оказаться просто несовместимыми, но на практике это бывает крайне редко. В идеале конечно же лучше использовать комплект одного производителя. Это гарантирует, что детали точно подойдут друг к другу.

Как и зачем обкатывать, «притирать» новые колодки и диски?

Это как раз тот случай, когда притирка происходит в самом буквальном смысле: новые детали просто необходимо «познакомить» друг с другом! Помните, сразу после замены дисков или колодок нужно продавить педаль тормоза, чтобы подвести зазоры во фрикционной паре, это делается буквально несколькими нажатиями. Первые километры пробега после замены не забывайте о том, что тормозить нужно плавно, избегая повышенных нагрузок на тормозной механизм. Да и впоследствии какое-то время нельзя резко сбрасывать скорость, «утапливая» педаль тормоза в пол резким движением, работать желательно более плавно, чем обычно. Когда поверхность нового диска приобретет равномерный цвет без полос и пятен, это сигнализирует о том, что первичная притирка прошла удачно. Не стоит волноваться, если первое время при торможении раздаются посторонние звуки и скрипы: это нормально для новых деталей после замены.

Как влияет состояние колодок и дисков на тормозной путь?

Ещё 20 лет назад при торможении со 100 км/ч до полной остановки нормальным считался тормозной путь 50–60 метров (показатель для легковых автомобилей). Сегодня – уже 40–45 метров: технологии не стоят на месте, и тормозные системы работают всё более эффективно. Однако величина тормозного пути непосредственным образом связана с состоянием колодок: изношенные тормозные колодки, диски или барабаны, как и несвоевременная замена тормозной жидкости, могут привести к увеличению тормозного пути!

Нужно ли использовать специальные смазки тормозных систем и их компонентов? Какой это может дать эффект?

Металлосодержащие смазки (алюминиевые, медные и др.) использовать можно и даже нужно, но только на тех поверхностях, где в процессе эксплуатации между разными металлами не сможет возникнуть электрохимическая реакция. Графитовая смазка имеет существенный недостаток – низкую эффективность. Поэтому многие производители предлагают специальные смазки для механизмов тормозной системы, они не содержат металлов и кислот.

На прощание

Каждый нюанс, имеющий отношение к эффективности работы тормозов, заслуживает пристального внимания. Обращайте внимание на любое изменение привычного поведения машины во время торможения, своевременно выполняйте все сервисные манипуляции, внимательно относитесь к выбору запчастей для замены. И тогда большинства неприятных ситуаций, связанных с тормозами, можно будет избежать.

Гидравлические приводы барабанного тормоза в магазине запчастей для прицепов

Гидравлические приводы тормозов барабана прицепа

Запчасти для прицепов Superstore® предлагает гидравлические приводы барабанного тормоза от TIE DOWN Engineering, DEMCO, TITAN / DICO и UFP. Системы исполнительного механизма импульсного торможения работают за счет «толчка» прицепа по направлению к буксирующему транспортному средству во время замедления, что автоматически синхронизирует тормоза прицепа с тормозами буксирующего транспортного средства. Когда прицеп толкает автомобиль, привод складывается вместе и прикладывает силу к своему главному цилиндру, создавая гидравлическое давление на тормоза прицепа.При выборе привода учитывайте требования к буксирной способности.

Нажмите ЗДЕСЬ, чтобы купить приводы для дисковых тормозов прицепа

Stock # 1651001

Привод барабанного тормоза с рычагом блокировки рычага DEMCO модели DA66B предназначен для использования на море, но может использоваться в любом гидравлическом тормозе в пределах допустимого веса.Это оцинкованный блок для превосходной коррозионной стойкости. Это устройство имеет общую грузоподъемность 6000 фунтов и грузоподъемность шпунта 600 фунтов. Монтажные отверстия расположены по центру 3 дюйма.

SUPPLIES LIMITED

Stock # 7125065

Номинальная грузоподъемность: 6600 фунтов. НОВЫЙ И УЛУЧШЕННЫЙ Привод барабанного тормоза модели 660 имеет полностью алюминиевый главный цилиндр с широким горлом, который позволяет легко добавлять тормозную жидкость, более прочную низкопрофильную ручку защелки и 2-дюймовую муфту с быстрой фиксацией.

Запас # 5415033

Сменные направляющие внутреннего элемента серии UFP A-60 для гидравлических барабанных тормозов подходят к существующим корпусам внешних элементов.Модель A-60 имеет грузоподъемность 6000 фунтов, покрытые гальваническим покрытием внутренние детали для лучшей коррозионной стойкости, герметичный алюминиевый главный цилиндр, резиновый чехол, установленный на толкателе, «Эксклюзивный» фиксирующий механизм UFP и 2-летнюю ограниченную гарантию. Поставляется в комплекте, его легко удалить под давлением, его просто заменить или установить.

Запас # 5415098

Сменные направляющие внутреннего элемента серии UFP A-75 для гидравлических барабанных тормозов подходят к существующим корпусам внешних элементов.Модель A-75 имеет грузоподъемность 7500 фунтов, покрытые гальваническим покрытием внутренние детали для лучшей коррозионной стойкости, герметичный алюминиевый главный цилиндр, резиновый чехол, установленный на толкателе, фиксирующий механизм блокировки рычага и 2-летнюю ограниченную гарантию. Поставляется в комплекте, его легко удалить под давлением, его просто заменить или установить.

Stock # 7125264

Гидравлический привод тормоза прицепа с оцинковкой и номинальной грузоподъемностью 7500 фунтов.

Только для барабанного тормоза. Крепежные отверстия расположены по центру 3 дюйма, спереди назад. Обеспечивают достаточное перемещение жидкости для подачи до четырех тормозов прицепа со свободным задним ходом или барабанного типа с одним сервоприводом.

# 5237057

Гидравлический привод тормоза прицепа с оцинковкой и номинальной грузоподъемностью 7000 фунтов.

Только для барабанного тормоза. Крепежные отверстия расположены по центру 3 дюйма, спереди назад. Обеспечивают достаточное перемещение жидкости для подачи до четырех тормозов прицепа со свободным задним ходом или барабанного типа с одним сервоприводом.

Stock # 5237058

Гидравлический привод тормоза прицепа Multi-Fit с оцинкованной отделкой и номинальной грузоподъемностью 7000 фунтов.

Только для барабанного тормоза. Монтажные отверстия расположены по центру 3 дюйма спереди назад. Обеспечивает достаточную мощность для установки до четырех тормозов прицепа со свободным задним ходом или барабанного типа с одним сервоприводом.

# 5237036

2-5 / 16-дюймовый гидравлический привод тормоза прицепа с шаровой муфтой с оцинковкой и номинальной грузоподъемностью 8000 фунтов.Конструкция с болтовым креплением для дышла прицепа шириной 3 дюйма с несколькими монтажными отверстиями на 3 и 5 дюймовых центрах спереди назад.

Разработан только для БАРАБАННЫХ ТОРМОЗОВ.

Stock # 7125052

Номинальная грузоподъемность: 8500 фунтов. НОВЫЙ И УЛУЧШЕННЫЙ Привод барабанного тормоза модели 850 имеет полностью алюминиевый главный цилиндр с широким горлышком, который позволяет легко добавлять тормозную жидкость, более прочную низкопрофильную ручку защелки и 2-дюймовую муфту с быстрой фиксацией.

Stock # 5237001

Гидравлический привод тормоза прицепа конструкции шаровой муфты 2-5 / 16 дюймов с оцинкованной отделкой и номинальной грузоподъемностью 12 500 фунтов.Конструкция с болтовым креплением для дышла прицепа шириной 3 дюйма с несколькими монтажными отверстиями на 3 и 5 дюймовых центрах спереди назад. Разработана только для БАРАБАННЫХ ТОРМОЗОВ.

Stock # 5237127

2-5 / 16-дюймовый гидравлический привод тормоза прицепа с шаровой прямой муфтой с оцинкованной отделкой и номинальной грузоподъемностью 12 500 фунтов.Конструкция с болтовым креплением для дышла прицепа шириной 3 дюйма с несколькими монтажными отверстиями на 3 и 5 дюймовых центрах спереди назад. Разработана только для БАРАБАННЫХ ТОРМОЗОВ.

Stock # 1651021

Привод барабанного тормоза DEMCO модели DA10 с канальным креплением разработан для тяжелых условий эксплуатации и рассчитан на нагрузку 12500 фунтов.Это устройство имеет канал высотой 8 дюймов с четырьмя наборами монтажных отверстий для установки любого соединения, необходимого для работы. Demco использует футеровку из сополимера ацетала, которая устраняет необходимость в роликах и обеспечивает более плавную работу.

# 5237030

TITAN Регулируемый рычажный привод барабанного тормоза с приварным креплением для 3-дюймового широкого шпунта.Грузоподъемность 20000 GVWR, нагрузка на шпунт до 2k. Муфта, люнет или трос продаются отдельно.

Stock # 5237023

2-5 / 16-дюймовый гидравлический привод тормозного механизма прицепа с оцинкованной отделкой и номинальной грузоподъемностью 20 000 фунтов.Конструкция с болтовым креплением для дышла прицепа шириной 3 дюйма с несколькими монтажными отверстиями на 3 и 5 дюймовых центрах спереди назад. Разработана только для БАРАБАННЫХ ТОРМОЗОВ.

Детали привода тормозной системы прицепа | Продукция Demco

Приводы тормозов прицепаВ наличии от 6000 фунтов до 20000 фунтов G.V.W.R. модели, тормоз прицепа Demco Привод прочен, безопасен и долговечен и обеспечивает годы беспроблемного обслуживания практически для любой буксировки.

Особенности диафрагма в крышке главного цилиндра, которая обеспечивает преимущества полностью закрытая система, приводы тормозов прицепа Demco спроектированы с приподнятой наливной пластиной, предотвращающей обычное загрязнение при снятие колпачка. Кроме того, петли на крышке позволяют закрепить шнурком, давая вам защищенную от несанкционированного доступа печать. Дополнительную защиту обеспечивает пыльник сильфона толкателя, устойчивый как к влаге, так и к загрязнениям, что отлично во время дождя или снега.

Как Обнадёживающая функция безопасности, аварийный рычаг имеет цветовую кодировку. наклейка, которая позволяет увидеть, включены или выключены тормоза, просто быстро взглянуть мельком.Это простой индикатор, чтобы увидеть, включены ли ваши тормоза.

совместимый со стандартными 3-дюймовыми язычками с доступным 4-дюймовым язычком, наши интегрированная конструкция амортизатора со стандартным главным цилиндром изготовлен из длинного нейлона, армированного стекловолокном, что исключает ржавчину и коррозию и на всю жизнь защищает целостность привода тормоза прицепа. Четный если у вас старая модель, вы можете установить новый нейлоновый баллон. без модификации с нашими заменяемыми деталями. Защита от брызг перегородка также удерживает тормозную жидкость при прокачке системы, а ацетил сополимерные вкладыши устраняют проблемы с роликами для гладкой, беспроблемное использование день за днем.

Также доступны для крепления на А-образной раме под углом 50 градусов, приводы тормозов прицепа Demco давление в трубопроводе регулируется подпружиненным толкателем и имеет аварийный трос, прикрепленный к новой скобе для легкой замены, когда он отсутствует в поле. Для более тяжелых и больших нагрузок дополнительное отверстие 1 1/4 дюйма алюминиевый главный цилиндр и усиленный узел толкателя позволяют более высокое линейное давление, необходимое для трех и более осей. И для тех Что касается внешнего вида, наши тормозные приводы для прицепов доступны в серебристый металлик, черный, цинк и грунтованная отделка для удовлетворения любой эстетики необходимость в эксплуатации без коррозии.

Совместимость с приводом тормоза прицепа Demcoцинк покрыты гальваническим покрытием и предназначены для использования в морских приложениях, барабан Demco DA66 и Привод дискового тормоза рассчитан на вес 6000 фунтов G.V.W.R. с 600 фунтами. нагрузка на шпунт и крепление на шпунт 3 дюйма с 2 1/2 на 4 1/2 дюйма класс 5 болты и имеет конструкцию рычажного замка. Для дисковых тормозов реверс соленоид и крышка включены и требует питания от резервного фары на тягаче.

Привод барабанного и дискового тормоза Demco DA86 для судостроения и легких коммунальных служб оцинкован и рассчитан на нагрузку до 8600 фунтов.G.V.W.R. с максимальной нагрузкой на язык 800 фунтов или 10% от G.V.W.R. сцепного устройства, транспортного средства, шара или прицепа. Благодаря нашему 2-дюймовому соединителю EZ Latch и большим роликам в задней части, наш DA86 так же прост в использовании, как и долговечен, а также имеет усиленный внешний корпус для предотвращения чрезмерного затягивания.

Доступен с 2-дюймовым скользящим замком, 2-дюймовым скользящим затвором 5/16 дюймов, 2-дюймовым замком EZ, 2 5/16 EZ-защелкой, 8-дюймовым 4-болтовым каналом и 12-дюймовым 6-болтовым каналом и плоской пластиной (без муфты) для барабанные и дисковые тормоза, Demco DA91 рассчитан на 7000 и 8000 фунтов.G.V.W.R. С максимальной нагрузкой на язык 800 фунтов или 10% от G.V.W.R. сцепного устройства, транспортного средства, шара или прицепа.

DA10, который поддерживает до 12500 фунтов G.V.W.R. для дисковых и барабанных тормозов также доступен с защелкой EZ 2 5/16 дюйма, а также плоской пластиной, каналом с 2 болтами 6 дюймов, каналом с 4 болтами 8 дюймов и каналом с 6 болтами 12 дюймов и плоской пластиной (муфта входит только для EZ Latch).

DA16 обеспечивает грузоподъемность 16000 фунтов G.V.W.R. для приварных и болтовых креплений с максимальной нагрузкой на шпунт 1600 фунтов (10 процентов G.В.В.Р.).

Для больших прицепов вам подойдет DA20. С 20000-фунтовой G.V.W.R. этот привод доступен в версиях под приварку и на болтах. Он также поставляется с возможностью установки приварной А-образной рамы под углом 50 градусов. DA20 имеет внутренние размеры 3 дюйма и может быть заказан с различными соединителями или без них.

Мастера, работающие самостоятельно, также оценят наши комплекты исполнительных механизмов для DA91, DA10 и DA20. Они поставляются без грунтовки и в разобранном виде для сварки, что упрощает сборку после завершения сварки и покраски.Мы также предлагаем замену главного цилиндра для дисковых и барабанных тормозов, а также комплекты для переоборудования соленоидов для всех наших приводов.

Получите необходимую информацию прямо здесь со всеми руководствами для всей линейки приводов Demco.

Тормозные приводы — Гидравлические — Тормозные приводы и детали

Сортировать по

- Марка

- Привязка инженерных сетейDexter Marine

- Вместимость

- 8,500 фунтов.7500 фунтов 6600 фунтов.

Приводы, необходимые для тормозных барабанных тормозов и дисковых тормозных систем, доступны во многих моделях, размерах и мощностях.При покупке нового привода важно учитывать эти изменения. TrailerParts.com предлагает оцинкованные и окрашенные модели гидравлических приводов от таких брендов, как Titan, Tiedown и Atwood, с допустимой нагрузкой от 6 до 20 тысяч как для дисковых, так и для барабанных тормозов.

Приводы для прицепов для лодок| Оптовый морской

Приводы для прицепов для лодок