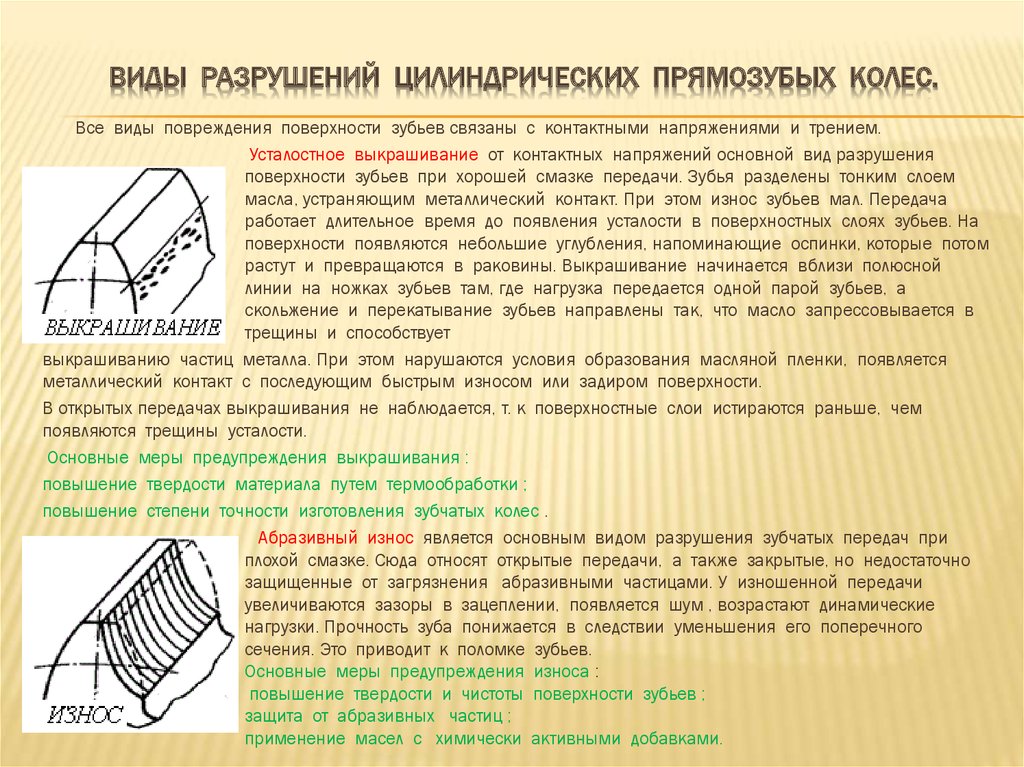

Абразивное изнашивание (износ)

Абразивным называется механическое изнашивание материала в результате, в основном, режущего или царапающего действия на него абразивных частиц, находящихся в свободном или закреплённом состоянии.

Абразивные частицы, обладая большей, чем металл твёрдостью, разрушают поверхность деталей и резко увеличивают износ. Это наиболее распространённый вид изнашивания.

В технологических машинах более 60 % изнашивания имеют абразивный характер. Основным источником попадания абразивных частиц в сопряжения машин является окружающая среда. В 1 м3 воздуха содержится от 0,04 до 5 г. Пыли на 60 % состоящей из взвешанных частиц имеющих размеры от 5 мкм до 120 мкм, т. е. соизмеримых с зазорами в сопряжении машин. Основные состовляющие пыли: окись железаFe2O3, двуокись кремния SiO2, соединения Al, Ca, Mg, Na. Данные частицы обладают достаточно высокой твёрдостью. Для SiO2 прочность достигает 10780 – 11700 МПа, окись алюминия от 20900 до 22900 МПа, что превышает, что превышает твердость рабочих поверхностей большинства деталей технологических машин.

Рисунок 1.2 Схемы деталей машин в условиях абразивного изнашивания

а) рабочие органы, б) режущие кромки РО, в) опорные катки, г) опоры скольжения, д) детали трубопроводов, пневмосистем, гидроприводов; 1-деталь; 2-абразив.

В роли абразива могут выступать так же продукты изнашивания из выпавших в осадок присадок масел.

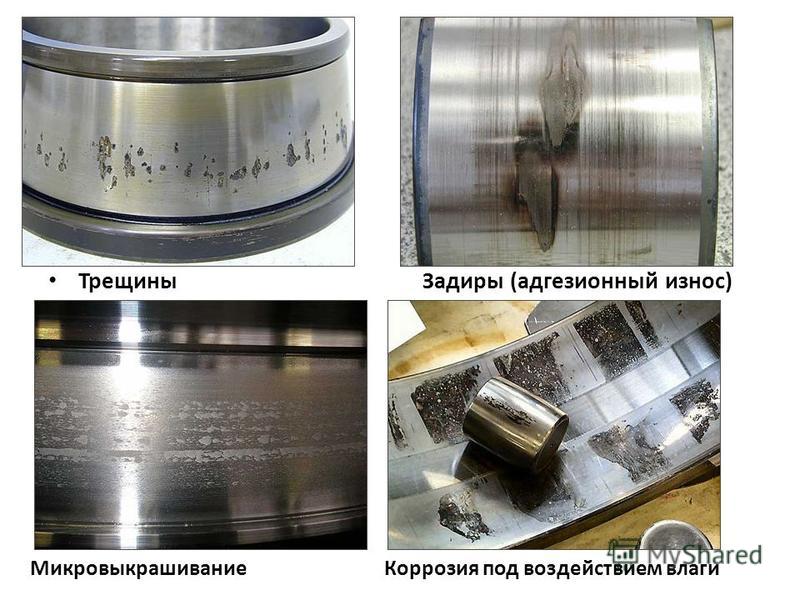

Если твёрдость абразивных соизмерима с твёрдостью основного материала рабочей поверхности детали, то при работе сопряжения абразивная частица будет способствовать разрушению окисной плёнки (рис.1.3. а). В результате этого в металле под воздействием окружающей среды (кислорода, воздуха, влаги) активизируются коррозионные процессы и происходит коррозионно механическое изнашивание поверхности.

Если твёрдость абразивной частицы превышает твёрдость основного материала детали (Н а≈1,7На), то при взаимодействии рабочей поверхности с частицами наблюдается пластическое оттеснение материала (рис. 1.3. б).

б).

Если частица внедряется острой гранью в поверхность детали, то пластическое оттеснение переходит в микрорезание (рис. 1.3. в).

Рисунок 1.3. Виды взаимодействия поверхности детали с абразивными частицами.

а-при коррозионно-механическом изнашивании; б-при пластическом изнашивании; в-при микрорезании.

Интенсивность абразивного износа прямо пропорциональна твёрдости На абразивных частиц и обратно пропорциональна твёрдости Нмет поверхности трения. Поверхности большей твёрдости обладают большей износостойкостью.

Рисунок 4. Зависимость износа поверхности от твёрдости абразивных частиц

На‹Нмет; II. На≈Нмет

Абразивное изнашивание является одним из наиболее быстропротекающих процессов разрушения рабочих поверхностей деталей.

Детали ТТМ обладают следующими скоростями абразивного изнашивания, мм/ч.

Аустенитная марганцовая сталь:

| Зубья ковша экскаватора | 0,13 – 12,70 |

| Ножи скрепера | 0,13 – 2,54 |

| Рабочие органы молотковых дробилок | 0,13 – 25,40 |

| Дробящие плиты щековых дробилок | 0,05 – 0,5 |

Низколегированная высокоуглеродистая сталь

| Дробильные шары шаровых мельниц -в мокрых кремниевых рудах -в мокром цементном тесте -в сером цементном клинкере

| 0,004 – 0,011 0,001 – 0,004 0,0011 – 0,004 |

| Лопасти бетоносмесителей | 0,003 – 0,127 |

Перлитный белый чугун

| Крыльчатки смесителей | 0,001 – 0,025 |

Для снижения абразивной составляющей изнашивания твердость рабочей поверхности детали должна быть в 1,3 раза больше твёрдости абразива. Но обычно твёрдость материала на такую величину не повышают в следствие низкого экономического эффекта. С повышением твёрдости поверхность становиться хрупкой и растрескивается под действием динамических нагрузок.

Но обычно твёрдость материала на такую величину не повышают в следствие низкого экономического эффекта. С повышением твёрдости поверхность становиться хрупкой и растрескивается под действием динамических нагрузок.

Для защиты от абразивного изнашивания обычно применяется:

-герметизация сопряжений с помощью уплотнительных элементов;

-обеспечение частоты применяемых в машинах топлив, смазочных материалов и рабочих жидкостей;

-фильтрация дизельных топлив перед заправкой машин.

Все эти мероприятия позволяют снизить интенсивность износа в 10 раз.

Абразивное изнашивание при ударе

Такому разрушению

подвергаются детали буровых долот,

камне- и рудомелющих агрегатов,

породоразрушающий инструмент и др.

Ударно-абразивное изнашивание поверхности

происходит о монолитный или свободный

абразив. Для ударно-абразивного

изнашивания характерно образование на

поверхности трения лунок в результате

локальной или пластической деформации

металла. Края лунок образуют те выступы,

которые внедряются в сопряженную

поверхность и имеют твердость, превышающую

твердость металла или имеют наиболее

благоприятное расположение своих граней

к поверхности детали. При многократном

взаимодействии абразива с поверхностью

детали лунки углубляются и расширяются.

В результате поверхность наклепывается

и происходит отрыв от неё частиц. Обычно

это происходит у пластичных материалов.

Для изнашивания твердых материалов

характерно хрупкое выкрашивание. На

ударно-абразивное изнашивание влияет

природа, геометрическая форма, твердость

и хрупкость абразивных частиц, толщина

слоя абразива, энергия удара, твердость

испытываемого материала, наличие

жидкости в зоне удара и др.

Края лунок образуют те выступы,

которые внедряются в сопряженную

поверхность и имеют твердость, превышающую

твердость металла или имеют наиболее

благоприятное расположение своих граней

к поверхности детали. При многократном

взаимодействии абразива с поверхностью

детали лунки углубляются и расширяются.

В результате поверхность наклепывается

и происходит отрыв от неё частиц. Обычно

это происходит у пластичных материалов.

Для изнашивания твердых материалов

характерно хрупкое выкрашивание. На

ударно-абразивное изнашивание влияет

природа, геометрическая форма, твердость

и хрупкость абразивных частиц, толщина

слоя абразива, энергия удара, твердость

испытываемого материала, наличие

жидкости в зоне удара и др.

Изнашивание от абразивных частиц в потоке жидкости и газа

При допущении, что среда неагрессивная к поверхности, следует различать два случая взаимодействия абразива с материалом.

Удар прямой, угол

атаки α = 900. В зависимости от массы частиц, скорости

их падения, свойств абразива и

физико-механических свойств материала

детали возникает упругая деформация,

пластическая деформация, хрупкое

разрушение, перенаклеп с отделением

материала в виде чешуек. Наибольшей

износостойкостью при изнашивании

твердыми частицами кварца и более

твердыми при скорости потока около 100

м/с обладает резина и спеченные материалы,

малой износостойкостью – базальт и

стекло. Износостойкость углеродистых

и инструментальных сталей примерно

одинакова и низка.

В зависимости от массы частиц, скорости

их падения, свойств абразива и

физико-механических свойств материала

детали возникает упругая деформация,

пластическая деформация, хрупкое

разрушение, перенаклеп с отделением

материала в виде чешуек. Наибольшей

износостойкостью при изнашивании

твердыми частицами кварца и более

твердыми при скорости потока около 100

м/с обладает резина и спеченные материалы,

малой износостойкостью – базальт и

стекло. Износостойкость углеродистых

и инструментальных сталей примерно

одинакова и низка.

Косой удар. 0

< α < 900.

При углах атаки не выше угла трения на

характер повреждения сильно влияет

касательная составляющая импульса и

сопротивления материала воздействию

касательных сил на поверхность. У резины

скорость изнашивания уменьшается при

увеличении угла атаки до угла трения,

а затем становиться постоянной; у других

материалов скорость изнашивания может

непрерывно возрастать или достигать

максимума при некотором угле атаки, а

затем убывать. Все зависит от свойств

материала.

Все зависит от свойств

материала.

Изнашивание абразивными частицами в зазоре пары трения

Попавшие в зазоры пар трения абразивные частицы участвуют в восприятии приложенной нагрузки и могут впрессовываться в поверхность трения, раздавливаться на более мелкие фракции, скользить или перекатываться вдоль поверхности изнашивания, упруго и пластически деформирую её.

Абразивные частицы

могут попасть в рабочие полости машины

из воздуха вместе с горючим, смазочными

материалами и др. путями. Из абразивных

частиц, попадающих из воздуха, наибольшее

изнашивающее действие оказывают частицы

кварца, имеющие высокую твердость.

Размер их колеблется от 1…30 мкм, и они

могут долго находиться в воздухе при

его движении. Воздушные фильтры машин

задерживают крупные частицы, а мелкие

частично попадают в цилиндры двигателей.

Считается, что с каждым кубометром

воздуха засасывается 5…20 мг пыли.

Значительная часть поступивших частиц

удаляется с отработанными газами,

остальная часть осаждается на стенки

цилиндров и проникает во все системы.

Подобно резине работает

и поликапролактам. Для нормальной работы

резиновые подшипники смазываются водой,

а поликапралоктамовые и водой и маслом.

Подобно резине работает

и поликапролактам. Для нормальной работы

резиновые подшипники смазываются водой,

а поликапралоктамовые и водой и маслом.Рис 5.4 – Зависимость износа газоуплотнительного кольца двигателя от размера абразивных

частиц дорожной пыли

Абразивный износ — о трибологии

Содержание

Абразивный износ представляет собой тип механизма износа, который приводит к разрушению материала на поверхности из-за воздействия твердых частиц, находящихся в контакте с поверхностью. Это также происходит, когда твердая поверхность или частицы взаимодействуют или скользят по мягкой поверхности и вызывают потерю материала [1]. Это вид изнашивания, возникающий из-за нагружения твердой частицы на поверхность материала, имеющего равную или меньшую твердость по сравнению с нагруженной частицей [2].

Рис-1 Рисунок, иллюстрирующий абразивный износ сплава Ti-6Al-4V [3]

Абразивный износ может быть вызван любым состоянием поверхности при наличии твердых частиц. например, в случае взаимодействия поверхности автомобильной шины с дорожным покрытием очень легко изнашивается из-за взаимодействия более мягкого материала шины с меньшей твердостью по сравнению с дорожным покрытием. Канавки можно найти в следах абразивного износа, образующихся на границе раздела двух одинаковых металлов, испытывающих трение скольжения. При этом также происходит образование частиц износа или мусора, влияющих на дальнейший износ на поверхности материалов [4]. Причина образования частиц износа связана с наклепом, фазовым превращением или взаимодействием третьего тела на границе раздела [5].

например, в случае взаимодействия поверхности автомобильной шины с дорожным покрытием очень легко изнашивается из-за взаимодействия более мягкого материала шины с меньшей твердостью по сравнению с дорожным покрытием. Канавки можно найти в следах абразивного износа, образующихся на границе раздела двух одинаковых металлов, испытывающих трение скольжения. При этом также происходит образование частиц износа или мусора, влияющих на дальнейший износ на поверхности материалов [4]. Причина образования частиц износа связана с наклепом, фазовым превращением или взаимодействием третьего тела на границе раздела [5].

Первоначально считалось, что механизмы абразивного износа вызываются резкой, инициируемой предметами с острыми краями или абразивными частицами. Однако при микроскопическом анализе обнаруживается, что существует много других косвенных механизмов, участвующих в инициировании абразивного износа. Это включает удаление частиц путем резки, разрушения, усталости и образования зерен. Эти четыре причины механизмов абразивного износа объясняются ниже.

Эти четыре причины механизмов абразивного износа объясняются ниже.

Первым механизмом, представляющим классическую модель образования абразивного износа, является резание, при котором острые частицы или шероховатости вызывают порез на более мягкой поверхности материала, что приводит к износу [6]. Изношенный материал с поверхности более мягкого материала называется остатками износа. Этот механизм микрорезки показан на Рис-2.

Рис-2 Абразивный износ при резании [7].

Абразивный износ из-за разрушения: Износ, вызванный образованием хрупкого излома, вызванного трещиной, зародившейся в недрах. В основном существует три режима образования трещин, которые включают в себя вентиляционные трещины, которые распространяются под углом 30 градусов к поверхности, второй способ — через локализованную фрагментацию на поверхности и последний — глубокие срединные трещины [8]. Хрупкий излом образуется из-за высоких нагрузок, действующих на острые зерна, и из-за хрупкости на поверхности материалов. Этот механизм проиллюстрирован на рис. 3.

Этот механизм проиллюстрирован на рис. 3.

Рис-3 Абразивный износ при разрушении [7].

Абразивный износ вследствие усталости:Когда частицы на поверхности, вызывающие абразивный износ, вызывают повторяющиеся напряжения на поверхности металла, вызывающие усталость. Эти повторяющиеся деформации влияют на деформацию за счет бокового смещения материала, что впоследствии приводит к образованию частиц износа и вызывает абразивный износ [9]. Этот механизм показан на рис. 4.

Рис-4 Абразивный износ вследствие усталости [7].

Абразивный износ за счет вытягивания зерен:Вытягивание зерен представляет собой механизм абразивного износа, особенно характерный для керамических материалов. Вырыв зерен в керамических материалах происходит на поверхностях, где границы зерен на поверхности слабее и удаляются в виде продуктов износа [10]. Этот механизм проиллюстрирован на рис. 5.

Рис-5 Абразивный износ за счет вырывания зерна [7].

Основываясь на перемещении продуктов износа, образующихся во время абразивного износа, за пределы изнашиваемой поверхности, абразивный износ можно разделить на две группы, а именно абразивный износ на две части и абразивный износ на три части.

Двухчастный абразивный износ:В этом режиме износ происходит за счет удаления материалов с поверхности острыми абразивами или твердыми частицами. Этот режим можно просто объяснить на примере удаления материала наждачной бумагой на противоположной поверхности. Перемещение материала в этом режиме происходит за счет операций резания или вспашки [11]. Режим абразивного износа двух тел показан на рис. 6.

Рис-6 Абразивный износ в режиме двухтелового износа [7].

Абразивный износ трех тел: В этом режиме износ происходит очень медленно по сравнению с режимом двухкомпонентного износа из-за свободного движения зерен на границе раздела поверхности, вызывающей износ. Зерна свободно катятся и скользят по границе раздела, такие свойства, как твердость поверхности, которая прижимает частицы к поверхности, являются важной характеристикой, определяющей износ [12]. Абразивный износ трех тел показан на рис. 7.

Зерна свободно катятся и скользят по границе раздела, такие свойства, как твердость поверхности, которая прижимает частицы к поверхности, являются важной характеристикой, определяющей износ [12]. Абразивный износ трех тел показан на рис. 7.

Рис-7 Абразивный износ в режиме трехчастного износа [7].

GK Nathan et.al., [13] изучали различные факторы, влияющие на абразивный износ металлов, и такие условия, как приложенная нагрузка, длина абразивного пути, скорость абразивной поверхности, типы абразивных частиц, температура и абсолютная влажность. окружающей среды и т.д. являются влияющими параметрами абразивного износа. В исследовании поведения полимерных материалов при абразивном износе, проведенном H. Unal et.al. [14], было обнаружено, что скорость износа увеличивается линейно с увеличением продолжительности износа. Модель демонстрации стойкости многофазных материалов к абразивному износу была показана Н. Аксеном и др. [15], эта модель помогает прояснить роль матрицы и армирующей фазы в композите, сопротивляющемся износу многофазных материалов. материалы.

материалы.

[1] Бхушан Б. Принципы и применение трибологии. Нью-Йорк: публикация Wiley-Interscience; 1999.

[2] Като К. Абразивный износ металлов. Международная трибология. 1997: 333-8.

[3] Редмор, Э., Ли, Х. и Донг, Х., 2019. Трибологические характеристики недорогого бета-титанового сплава с поверхностной инженерией. Одежда , 426 , стр.952-960.

[4] Ригни Д.А. Комментарии о нотах Износ металлов скольжением. 1997;30.

[5] Мур, Массачусетс. Обзор абразивного износа двух тел. 1974;27.

[6] Т. Каяба, Последние исследования износа с помощью микроскопических наблюдений, JSLE Transactions, Vol. 29, 1984, стр. 9-14.

[7] Stachowiak, G.W. и Batchelor, A.W., 2013. Инженерная трибология . Баттерворт-Хайнеманн.

[8] К. Филлипс, Исследование свободного абразивного шлифования стекла и плавленого кремнезема, доктор философии. Диссертация, Университет Сассекса, Соединенное Королевство, 1975 г.

[9] О. Вингсбо и С. Хогмарк, Износ сталей, Материаловедческий семинар ASM по основам трения и износа материалов, 4-5 октября 1980, Питтсбург, Пенсильвания, редактор: Д.А. Rigney, Metals Park, Ohio, Publ. ASM, 1981, стр. 373-408.

Вингсбо и С. Хогмарк, Износ сталей, Материаловедческий семинар ASM по основам трения и износа материалов, 4-5 октября 1980, Питтсбург, Пенсильвания, редактор: Д.А. Rigney, Metals Park, Ohio, Publ. ASM, 1981, стр. 373-408.

[10] М.В. Суэйн, Микроскопические наблюдения за абразивным износом поликристаллического оксида алюминия, Wear, Vol. 35, 1975, стр. 185-189.

[11] Н. Эмори, Т. Сасада и М. Ойке, Влияние комбинации материалов в трущихся деталях на абразивный износ трех тел, JSLE Transactions, Vol. 30, 1985, стр. 53-59.

[12] Т. Сасада, М. Ойке и Н. Эмори, Влияние размера абразивного зерна на переход между абразивным и адгезионным износом, Износ, Vol. 97, 1984, стр. 291-302.

[13] Натан Г.К. и Jones, WJD, 1966. Эмпирическая взаимосвязь между абразивным износом и применяемыми условиями. Одежда , 9 (4), стр. 300-309.

[14] Унал, Х., Сен, У. и Мимароглу, А., 2005. Поведение полимерных материалов при абразивном износе. Материалы и дизайн , 26 (8), стр. 705-710.

705-710.

[15] Аксен, Н. и Якобсон, С., 1994. Модель сопротивления абразивному износу многофазных материалов. Одежда , 174 (1-2), стр. 187-199.

Манодж Раджанкунте Махадешвара

В настоящее время я работаю аспирантом в Университете Лидса. Ранее я закончила магистратуру по престижной совместной магистерской программе Erasmus Mundus (магистр трибологии). Я также получил степень бакалавра в области машиностроения в ВТУ, Белгаум, Индия. Я работаю менеджером по социальным сетям в Tribnet, а также у меня есть свой канал на YouTube Tribo Geek.

Что такое абразивный износ?

Последнее обновление: 22 июля 2020 г.

Что означает абразивный износ?

Износ в материаловедении просто означает эрозию или смещение материала из его первоначальной формы. Это может произойти само по себе или быть вызвано контактом с другой поверхностью. Абразивный износ возникает, когда шероховатая твердая поверхность скользит по относительно более мягкой поверхности.

Это может произойти само по себе или быть вызвано контактом с другой поверхностью. Абразивный износ возникает, когда шероховатая твердая поверхность скользит по относительно более мягкой поверхности.

Реклама

Corrosionpedia объясняет абразивный износ

Абразивный износ обычно классифицируется в зависимости от контактной среды и типа контакта. Тип контакта определяет режим абразивного износа. Как правило, существует два типа абразивного износа:

- Абразивный износ двух тел. Этот тип имеет место, когда твердые частицы или песок удаляют материал с противоположной поверхности. Лучше всего это можно описать, представив материал, смещаемый или удаляемый при вспахивании или резке.

- Тройной износ. Это происходит, когда частицы не связаны и могут скользить вниз и катиться по поверхности. Среда контакта определяет, относится ли классификация износа к закрытому или открытому типу. Среда открытого износа имеет место, когда поверхности достаточно смещены, чтобы освободиться друг от друга.

Существует несколько факторов, влияющих на возникновение абразивного износа и способ удаления материала. Для определения способа удаления материала используются различные механизмы. Три основных механизма, связанных с абразивным износом:

- Фрагментация. Это происходит, когда определенный материал отделяется от фасада в процессе резки. Это приводит к вдавливанию абразива, что может вызвать локальные разрушения в изнашиваемом материале. Трещины свободно распространяются по всему износу, что приводит к дальнейшему удалению материала.

- Резка. Это происходит, когда материал отделяется от поверхности в виде крошечных стружек или мусора с минимальным смещением или без смещения к обеим сторонам канавки. Это похоже на обычную обработку.

- Вспахивание — Это происходит, когда материал смещается в сторону, удаляясь от частиц износа. Это приводит к образованию канавки, которая не требует удаления материала. Смещенный материал создает гребни вдоль канавок, которые могут быть устранены при последующем прохождении абразивного материала.