8. Дефектация шестерён, шлицевых и шпоночных соединений

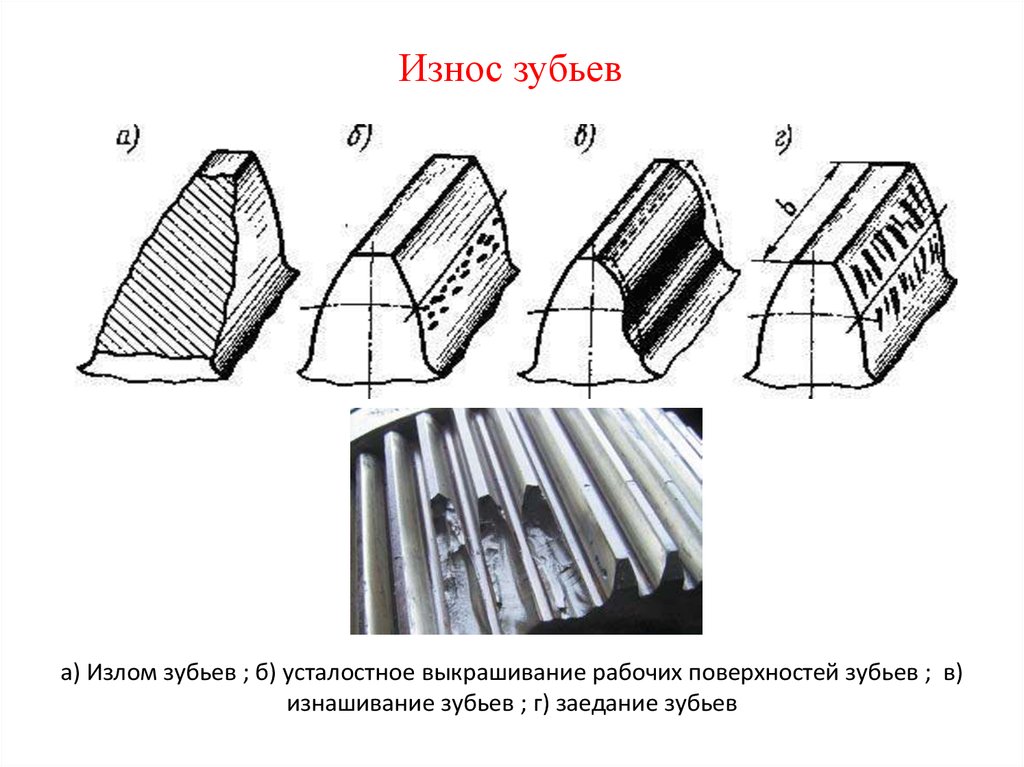

Различают следующие дефекты в цилиндрических и конических зубчатых зацеплениях:

Износ зубьев по толщине;

Выкрашивание металла на рабочей поверхности зубьев;

Сколы и износ торцов шестерён;

Микротрещины у основания зуба;

Износ зубьев по длине.

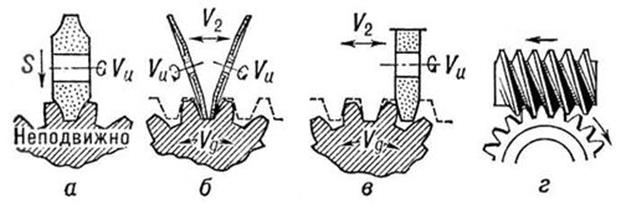

При твёрдости материала шестерён более НRC45 преобладает выкрашивание (точечное или равномерно распределённое), при твёрдости менее НRC40…45 поверхностный износ проявляется в виде пластической деформации, «течения металла», перераспределения его из зоны сосредоточенного контакта на вершину зуба и на его края (рисунок 8.3 и 8.4).

Состояние рабочих

поверхностей зубьев шестерён контролирует

внешним осмотром и при помощи измерительного

инструмента.

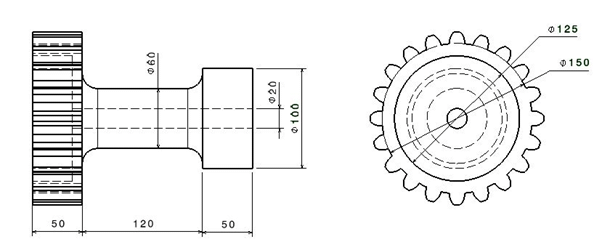

Рисунок 8.1.-Штангензубомер

Рисунок 8.2. Схема измерения тангенцальным зубомером (а) и устройство зубомера (Б)

Тангенциальный

зубомер или

зубомер смещения (см. рис. 8.2) применяют

для определения смещения исходного

контура и длины постоянной хорды зуба.

Зубомер состоит из корпуса, закрепленного

в нем индикатора часового типа 2,

измерительных губок 4, 6 и винта З, который

свинчивает обе губки, помещенные в пазах

корпуса. На одной половине винта нарезана

правая, на другой — левая резьба.

Благодаря этому губки при вращении

винта перемещаются по пазам корпуса

навстречу одна другой или в разные

стороны, но всегда располагаются

симметрично относительно оси индикатора.

а- общий вид

изношенной шестерни; б- ямки усталостного

износа (питтинг) зуба шестерни; в- ямки

усталостного износа и выкрашивание

материала зуба шестерни.

Рисунок 8.4. Особенности проявления дефектов у зубьев конической шестерни после усталостного изнашивания

а- поломка зубьев; б- усталостное выкрашивание; в- торцевой износ; е- излом

Рисунок 8.3. Разрушение зубьев.

Состояние рабочих поверхностей зубьев шестерен определяют осмотром, а износ зубьев, шлицевых или шпоночных пазов измеряют универсальным инструментом (зубомером, штангенциркулем), шаблонами или калибрами. При дефектации шестерен по толщине зуба износу внутренней поверхности втулок, шлицевых и шпоночных пазов можно пользоваться данными, приведенными в таблицах. Не допускаются к сборке шестерни со сквозными трещинами на зубьях и забоинами на их торцах, с неравномерным износом зубьев ( более 0,05 мм на длине 10 мм (проверять только у непостоянно замкнутых шестерен).

Толщину зуба

цилиндрических шестерен определяют

как среднеарифметический результат

измерения трех зубьев, расположенных

под углом 120°.

Толщину зубьев конических шестерен определяют аналогичным образом, но измерения ведут на расстоянии 5 мм от торца большого диаметра.

Поскольку все эти дефекты передачи достигают своих предельных значений не одновременно, установить единый критерий предельного износа зубьев по толщине не представляется возможным.

Данные эксплуатации

и ремонта зубчатых передач позволяют

считать, что предельный износ зубьев

по толщине следует принимать равным

8-18% толщины зуба по постоянной хорде. В

соответствии с этим составлена таблица

8.1. допустимого износа зубьев по толщине

в зависимости от скорости реверсирования.

В

соответствии с этим составлена таблица

8.1. допустимого износа зубьев по толщине

в зависимости от скорости реверсирования.

.

Таблица 8.1. — Требования к дефектации шестерён и зубчатых колёс

Окружная скорость зубчатого колеса, м/с | Допустимый износ зубьев по толщине, % (по постоянной хорде) | |

При передаче мощности в одном направлении | При передачи мощности с частым реверсированием | |

До 2 | 12 | 10 |

От 2 до 5 | 8 | |

Св. | 7 | 6 |

ДЕФЕКТАЦИЯ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

В сельскохозяйственных машинах в основном применяются шлицевые соединении с прямоточными профилями зубьев (шлицев). В процессе эксплуатации в шлицевых соединениях увеличивается боковой зазор, что вызывает возникновению дополнительных ударных нагрузок, отражаются на работе зубчатых колес, подшипников и др.

Основными дефектами соединений являются износ шлицев по толщине, износ впадин по ширине и непараллельность шлицев по отношению оси вала.

Ширина шлицев, мм | Допустимый зазор в шлицевых соединениях, мм | ||

При работе с нереверсированием | При работе с реверсированием | ||

Неподвижные соединения | Подвижные соединения | ||

До 8 | 0,5 | 0,65 | 0,4 |

10 — 16 | 0,65 / 0,9 | 0,5 / 0,65 | |

Исследования показали, что зазор

в прямоточном шлицевом соединении

образуется под воздействием ударной

нагрузки в результате смятия шлицев,

значения допустимых зазоров приводятся

в таблице 8. 2.

2.

Таблица 8.2. -Требования к дефектации шлицевых соединений.

Таблица 8.3.-Результаты дефектации шестерён

Наименование шестерни | Внешние признаки нарушения работоспособности | Толщина зуба, мм | ЗАКЛЮЧЕНИЕ (годная или браковать) | |||

1 | 2 | 3 | Ср. | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 |

На каждую шестерню

техническими требованиями установлены

высота замера штангензубомером и

допускаемая толщина зуба.

Шлицевые соединения с прямобочным профилем могут иметь следующие дефекты: забоины, сколы, заусеницы на зубьях вала и отверстия, скручивание шлицов, износ сопрягаемых центрируемых поверхностей, износ зубьев вала по толщине, износ впадин по ширине.

ДЕФЕКТАЦИЯ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпоночные соединения могут иметь следующие дефекты: износ шпоночного паза по ширине, смятие и забоины на его боковых поверхностях, износ, смятие и забоины на боковых поверхностях самой шпонки.

Опыт эксплуатации

показывает, что основными дефектами

шпоночных соединений в сельскохозяйственных

машинах являются:

износ

шпоночного паза по ширине;

смятие, выбоины на боковых поверхностях

шпоночного паза или шпонки. В картах на дефектацию

отражаются только дефекты шпоночных

пазов; износ боковых поверхностей шпонок

не определяется. Основным дефектом, по

которому следует устанавливать допустимые

размеры и зазоры, служит износ шпоночного

паза по ширине для вала и охватываемой

детали.

Значения

допустимых боковых зазоров между пазом

и шпонкой в зависимости от типа соединения

приведены в таблице 8.4.

В картах на дефектацию

отражаются только дефекты шпоночных

пазов; износ боковых поверхностей шпонок

не определяется. Основным дефектом, по

которому следует устанавливать допустимые

размеры и зазоры, служит износ шпоночного

паза по ширине для вала и охватываемой

детали.

Значения

допустимых боковых зазоров между пазом

и шпонкой в зависимости от типа соединения

приведены в таблице 8.4.

Таблица 8.4.-Требования к дефектации шпоночных соединений

Вид соединения | Допустимый зазор в шпоночном соединениях, мм | |

Неподвижные соединения | Подвижные соединения | |

Вал-шпонка призматическая и сегментная | 0,1-0,2 | 0,3 |

Отверстие-шпонка призматическая и сегментная | 0,3-0,4 | 0,5 |

Вал-шпонка клиновая | 0,5 | — |

Отверстие-шпонка клиновая | 0,5 | — |

Соотношения допустимых зазоров в шпоночных соединениях картофелеуборочных, посевных, посадочных в почвообрабатывающих сельскохозяйственных машин с допустимыми размерами шпоночного паза по ширине характеризуется следующими данными:

ДЕФЕКТАЦИЯ ШЕСТЕРЁН, ШЛИЦЕВЫХ И ШПОНОЧНЫХ СОЕДИНЕНИЙ — Студопедия

Различают следующие дефекты в цилиндрических и конических зубчатых зацеплениях:

Ø Износ зубьев по толщине;

Ø Выкрашивание металла на рабочей поверхности зубьев;

Ø Сколы и износ торцов шестерён;

Ø Микротрещины у основания зуба;

Ø Износ зубьев по длине.

При твёрдости материала шестерён более НRC45 преобладает выкрашивание (точечное или равномерно распределённое), при твёрдости менее НRC40…45 поверхностный износ проявляется в виде пластической деформации, «течения металла», перераспределения его из зоны сосредоточенного контакта на вершину зуба и на его края (рисунок 8.3 и 8.4).

Состояние рабочих поверхностей зубьев шестерён контролирует внешним осмотром и при помощи измерительного инструмента. Величину износа зубьев по толщине измеряют штангензубомером (рисунок. 8.1) и сравнивают с техническими требованиями (Приложение 2), а износ посадочных мест шлицевых и шпоночных пазов — штангенциркулем или калибром.

| |||

| |||

Тангенциальный зубомер или зубомер смещения (см. рис. 8.2) применяют для определения смещения исходного контура и длины постоянной хорды зуба. Зубомер состоит из корпуса, закрепленного в нем индикатора часового типа 2, измерительных губок 4, 6 и винта З, который свинчивает обе губки, помещенные в пазах корпуса. На одной половине винта нарезана правая, на другой — левая резьба. Благодаря этому губки при вращении винта перемещаются по пазам корпуса навстречу одна другой или в разные стороны, но всегда располагаются симметрично относительно оси индикатора. В нужном положении губки фиксируются винтами 1. Измерительные плоскости губок наклонены по отношению к вертикальной оси под углом 20 град. и совместно с касательной к окружности выступов воспроизводят номинальный исходный контур зуба. Настройка зубомера заключается в том, что по точному ролику 5 или по эталонным призмам измерительные плоскости губок и измерительный наконечник З (см. рис. 7,а) индикатора устанавливают по размерам $ и соответствующим размерам номинального контура проверяемого зуба, показанного на рисунке сплошной линией.

рис. 8.2) применяют для определения смещения исходного контура и длины постоянной хорды зуба. Зубомер состоит из корпуса, закрепленного в нем индикатора часового типа 2, измерительных губок 4, 6 и винта З, который свинчивает обе губки, помещенные в пазах корпуса. На одной половине винта нарезана правая, на другой — левая резьба. Благодаря этому губки при вращении винта перемещаются по пазам корпуса навстречу одна другой или в разные стороны, но всегда располагаются симметрично относительно оси индикатора. В нужном положении губки фиксируются винтами 1. Измерительные плоскости губок наклонены по отношению к вертикальной оси под углом 20 град. и совместно с касательной к окружности выступов воспроизводят номинальный исходный контур зуба. Настройка зубомера заключается в том, что по точному ролику 5 или по эталонным призмам измерительные плоскости губок и измерительный наконечник З (см. рис. 7,а) индикатора устанавливают по размерам $ и соответствующим размерам номинального контура проверяемого зуба, показанного на рисунке сплошной линией. Для контроля зубьев зубомер устанавливают на зубья проверяемого зубчатого колеса так, чтобы его измерительные плоскости касались боковых поверхностей реального контура зуба и по показаниям стрелки индикатора определяют смещение исходного контура.

Для контроля зубьев зубомер устанавливают на зубья проверяемого зубчатого колеса так, чтобы его измерительные плоскости касались боковых поверхностей реального контура зуба и по показаниям стрелки индикатора определяют смещение исходного контура.

Состояние рабочих поверхностей зубьев шестерен определяют осмотром, а износ зубьев, шлицевых или шпоночных пазов измеряют универсальным инструментом (зубомером, штангенциркулем), шаблонами или калибрами. При дефектации шестерен по толщине зуба износу внутренней поверхности втулок, шлицевых и шпоночных пазов можно пользоваться данными, приведенными в таблицах. Не допускаются к сборке шестерни со сквозными трещинами на зубьях и забоинами на их торцах, с неравномерным износом зубьев ( более 0,05 мм на длине 10 мм (проверять только у непостоянно замкнутых шестерен).

Толщину зуба цилиндрических шестерен определяют как среднеарифметический результат измерения трех зубьев, расположенных под углом 120°.

Толщину зубьев конических шестерен определяют аналогичным образом, но измерения ведут на расстоянии 5 мм от торца большого диаметра.

Толщина зуба во многом определяет прочность зубчатой передачи. В процессе эксплуатации зубья изнашиваются, толщина их уменьшается, а это приводит к увеличению бокового зазора в зацеплении, усилению напряжения уменьшению прочности зуба, увеличению динамического эффекта при передаче нагрузки (крутящего момента), снижению к.п.д. передачи и нарушению теплового баланса зубчатой пары.

Поскольку все эти дефекты передачи достигают своих предельных значений не одновременно, установить единый критерий предельного износа зубьев по толщине не представляется возможным.

Данные эксплуатации и ремонта зубчатых передач позволяют считать, что предельный износ зубьев по толщине следует принимать равным 8-18% толщины зуба по постоянной хорде. В соответствии с этим составлена таблица 8.1. допустимого износа зубьев по толщине в зависимости от скорости реверсирования.

.

Таблица 8.1. — Требования к дефектации шестерён и зубчатых колёс

| Окружная скорость зубчатого колеса, м/с | Допустимый износ зубьев по толщине, % (по постоянной хорде) | |

| При передаче мощности в одном направлении | При передачи мощности с частым реверсированием | |

| До 2 | 12 | 10 |

| От 2 до 5 | 10 | 8 |

| Св. 5 | 7 | 6 |

Влияние вариаций изготовления шлицевых муфт на корень зубчатого колеса и контактное напряжение

Упрощенная система передачи мощности шестерен и валов, соединенных эвольвентными шлицами, используется для изучения влияния вариаций шага шлицев на поведение зубчатого зацепления и распределение нагрузки на зубья шестерни.

Эвольвентные шлицы широко используются в механических системах для соединения шестерен, передающих мощность, с их опорными валами. Эти шлицы так же чувствительны, как и зубчатые колеса, к производственным отклонениям, которые изменяют характер их нагрузки и могут в конечном итоге привести к отказам. Влияние производственных вариантов шлицевых зубьев на характеристики и механизмы отказа шлицевых муфт доступно в литературе. Точно так же было тщательно изучено влияние вариантов изготовления зубьев шестерен на напряжения в зубьях шестерен и шум шестерен. Однако влияние вариантов изготовления шлицевых зубьев на контакт зубьев шестерни, шум и напряжения остаются неизвестными в публикациях. В этом исследовании исследуется, как производственные варианты шлицевых муфт влияют на характеристики зубчатой передачи. Было проведено параметрическое исследование набора прямозубых и косозубых зубчатых колес, чтобы определить величину смещения зубчатого зацепления, вызванного производственными вариантами шлицевых зубьев. Учитывались такие параметры шлица, как выравнивание зубьев и боковая посадка шлица. Также были исследованы изменения в контакте зубчатого колеса и характере напряжения изгиба.

Учитывались такие параметры шлица, как выравнивание зубьев и боковая посадка шлица. Также были исследованы изменения в контакте зубчатого колеса и характере напряжения изгиба.

1 Введение

Распределение нагрузки на зацепление зубьев шестерни играет жизненно важную роль в работе зубчатых пар, передающих мощность. Неравномерное распределение нагрузки по контактным поверхностям зубьев может привести к локализованному контактному давлению, высоким напряжениям корня и проблемам с шумом. Микрогеометрия зубьев шестерни, производственные допуски и ключевые источники смещения тщательно разрабатываются инженером по редукторам для оптимизации распределения нагрузки и схемы контакта зубьев в рабочих условиях. Несоосность, возникающая из-за упругих отклонений таких элементов, как зубья шестерни, корпуса шестерен, валы, соединения вал-шестерня, подшипники и корпус [1], зависят от нагрузки, что может привести к тому, что оптимальное решение по распределению нагрузки будет применимо только к узкому диапазону рабочих нагрузок. [1].

[1].

Соединения вал-шестерня, используемые для передачи механической мощности между шестернями и валами, обычно представляют собой посадки с натягом, когда шестерня запрессовывается на вал, шпоночные или шлицевые муфты [1-2]. В процессе проектирования муфты обычно не учитываются как потенциальный источник несоосности зубчатого зацепления. Шлицевые муфты с эвольвентной боковой посадкой предпочтительнее других методов соединения из-за различных преимуществ, таких как высокая грузоподъемность и самоцентрирующееся действие под нагрузкой [3]. Они также могут допускать определенное угловое смещение и относительное скольжение между их внутренними и внешними компонентами. Однако, как и в зубчатых колесах, неравномерное распределение нагрузки на контактные поверхности влияет на работоспособность шлицев с боковой посадкой [4-5]. Допуски на толщину шлицевого зуба и ширину зазора выбираются в соответствии с проектными потребностями, а также производственными возможностями [6]. Производственные допуски шлицевых зубьев включают изменение профиля, изменение шага и изменение индекса [6]. Эти изменения влияют как на эффективный зазор или шлицевую посадку, так и на распределение нагрузки [6]. Исследования показывают, что погрешности шага имеют большое влияние на уменьшение нагрузки на совместное использование нескольких активных зубов [7], в то время как вариации профиля и шага зубьев изменяют распределение нагрузки на поверхности контакта [8]. Эффекты кручения вала также приводят к неравномерному распределению нагрузки в осевом направлении по длине зацепления зуба [9].]. В некоторых случаях преднамеренное несоответствие шага контактной поверхности шлица вводится небольшим изменением угла винтовой линии внешнего шлица для достижения условия посадки с натягом или нулевого люфта [10], что также может привести к неравномерному распределению нагрузки на шлице. зубы.

Эти изменения влияют как на эффективный зазор или шлицевую посадку, так и на распределение нагрузки [6]. Исследования показывают, что погрешности шага имеют большое влияние на уменьшение нагрузки на совместное использование нескольких активных зубов [7], в то время как вариации профиля и шага зубьев изменяют распределение нагрузки на поверхности контакта [8]. Эффекты кручения вала также приводят к неравномерному распределению нагрузки в осевом направлении по длине зацепления зуба [9].]. В некоторых случаях преднамеренное несоответствие шага контактной поверхности шлица вводится небольшим изменением угла винтовой линии внешнего шлица для достижения условия посадки с натягом или нулевого люфта [10], что также может привести к неравномерному распределению нагрузки на шлице. зубы.

На эвольвентные шлицы муфт вал-шестерня воздействуют зубчатые нагрузки помимо скручивающей составляющей нагрузки. Винк и Накандакари [11] показали, что нагрузки на шестерни в радиальном направлении значительно изменяют распределение нагрузки между шлицевыми зубьями опорной шлицевой муфты. Хонг и др. др. [8] исследовали распределение нагрузки вдоль поверхности контакта зуба шлица, используя комбинированную модель конечно-элементного и поверхностно-интегрального анализа контакта при различных условиях нагружения зубчатого колеса и погрешностях изготовления. При нагрузках от косозубых передач создается опрокидывающее движение шестерни относительно опорного вала, вызывающее перекосы и неравномерное распределение нагрузки на шлицевой поверхности [8]. Исследования распределения нагрузки и перекосов шлицевых зубьев в основном были сосредоточены на прочности шлицев и предотвращении распространенных механизмов разрушения шлицев, таких как поломка зубьев, поверхностный износ и истирание. Несмотря на то, что во многих исследованиях изучались изменения распределения нагрузки на шлицевом контактном интерфейсе, влияние производственных вариаций шлицевых муфт на характеристики зубчатых колес в публикациях остается незамеченным. Целью данной статьи является исследование влияния вариантов изготовления шлицевых муфт на характеристики зубчатых колес.

Хонг и др. др. [8] исследовали распределение нагрузки вдоль поверхности контакта зуба шлица, используя комбинированную модель конечно-элементного и поверхностно-интегрального анализа контакта при различных условиях нагружения зубчатого колеса и погрешностях изготовления. При нагрузках от косозубых передач создается опрокидывающее движение шестерни относительно опорного вала, вызывающее перекосы и неравномерное распределение нагрузки на шлицевой поверхности [8]. Исследования распределения нагрузки и перекосов шлицевых зубьев в основном были сосредоточены на прочности шлицев и предотвращении распространенных механизмов разрушения шлицев, таких как поломка зубьев, поверхностный износ и истирание. Несмотря на то, что во многих исследованиях изучались изменения распределения нагрузки на шлицевом контактном интерфейсе, влияние производственных вариаций шлицевых муфт на характеристики зубчатых колес в публикациях остается незамеченным. Целью данной статьи является исследование влияния вариантов изготовления шлицевых муфт на характеристики зубчатых колес. Исследование было ограничено изменениями зубьев шлица в продольном направлении, предполагая, что влияние изменений профиля зуба шлица на контакт зубьев шестерни незначительно. Усовершенствованный коммерческий CAE-инструмент для анализа передачи под названием MASTA [12] использовался для аналитических прогнозов при различных входных условиях и производственных вариациях посредством обширного параметрического исследования. Для расчета зубчатых колес использовалась модель расширенного анализа контакта зубьев с нагрузкой MASTA. Шлицы моделировались как серия сегментов шлица переменной жесткости, которая определялась как функция начального зазора между зубьями шлица на каждом сегменте. Начальный зазор между шлицевыми зубьями без нагрузки был рассчитан на основе геометрии шлицев с учетом различных вариантов изготовления. Матрица жесткости шлицевых зубьев в полном контакте была получена из программы SplineLDP [13], которая использует пользовательский метод конечных элементов [14]. Результаты базовой модели были проверены с использованием коммерческого программного обеспечения на основе конечных элементов Transmission 3D [15].

Исследование было ограничено изменениями зубьев шлица в продольном направлении, предполагая, что влияние изменений профиля зуба шлица на контакт зубьев шестерни незначительно. Усовершенствованный коммерческий CAE-инструмент для анализа передачи под названием MASTA [12] использовался для аналитических прогнозов при различных входных условиях и производственных вариациях посредством обширного параметрического исследования. Для расчета зубчатых колес использовалась модель расширенного анализа контакта зубьев с нагрузкой MASTA. Шлицы моделировались как серия сегментов шлица переменной жесткости, которая определялась как функция начального зазора между зубьями шлица на каждом сегменте. Начальный зазор между шлицевыми зубьями без нагрузки был рассчитан на основе геометрии шлицев с учетом различных вариантов изготовления. Матрица жесткости шлицевых зубьев в полном контакте была получена из программы SplineLDP [13], которая использует пользовательский метод конечных элементов [14]. Результаты базовой модели были проверены с использованием коммерческого программного обеспечения на основе конечных элементов Transmission 3D [15].

Результаты показывают, что неравномерное распределение нагрузки из-за несоосности шлицевой муфты влияет на несоосность зубчатого зацепления, что в конечном итоге изменяет распределение нагрузки на зубчатое колесо, контактное напряжение и напряжение изгиба. Выводы настоящего исследования указывают на важность учета перекосов шлицевой муфты при проектировании и оптимизации макро- и микрогеометрии зубчатых колес, передающих мощность.

2 Аналитическая модель

Для исследования использовалась упрощенная система косозубой пары с опорными валами. Ведущая шестерня крепилась на валу через шлицевое соединение, а осевое перемещение шлицевой муфты контролировалось с обеих сторон. Ведомая шестерня была жестко связана с опорным валом. Схема рассматриваемой системы представлена на рис. 1.9.0003 Рисунок 1: Система передач, рассматриваемая в аналитической модели.

Параметры используемой шестерни и шлица указаны в Таблице 1 и Таблице 2 соответственно. Система поддерживалась подшипниками на каждом конце валов, поддерживая идеальное выравнивание между шестернями без нагрузки.

Анализ контакта зубов под нагрузкой был выполнен в программе MASTA, в которой используется гибридная модель конечного элемента и модели контакта зубов по Герцу [16]. MASTA выполняет анализ прогиба системы, чтобы предсказать несоосность зубчатого зацепления и связать его с моделью контакта зубьев. Валы и заготовки зубчатых колес рассматриваются как классические балки Тимошенко [17] для анализа прогиба. Шлицевое соединение между ведущей шестерней и опорным валом было разделено на несколько сегментов в продольном направлении. Узел был определен в центре каждого из этих сегментов вместе с соответствующей матрицей жесткости.

Двадцать дискретных точек с заданной матрицей жесткости были использованы в модели для представления шлицевой муфты (рис. 2). Любое смещение шлицевого соединения в продольном направлении было введено в модель как соответствующие зазоры вращения в каждой из этих точек, а также радиальные зазоры и зазоры наклона в радиальных направлениях x и y, как показано в уравнении 1 и уравнении 2 соответственно.

Вращательный зазор:

Уравнение 1Радиальный зазор:

Уравнение 2где

c — номинальный окружной зазор по шлицевой конструкции. Это половина разницы между толщиной круглого зуба и шириной промежутка между сопрягаемыми зубьями.

∆c i — изменение зазора из-за ошибки опережения в i м местоположении.

d — диаметр делительной окружности шлица.

α – угол давления шлица.

i = 1, 2, 3, … n, где n — количество сегментов в продольном направлении шлица.

Изменение зазора ∆c и рассчитываются как отклонение поверхности зуба от его идеального положения на поперечной плоскости в определенном месте в продольном направлении. Результатом этого является либо увеличение, либо уменьшение номинального окружного зазора c на шлицевой поверхности. Для угловой ошибки опережения θ изменение зазора на расстоянии x равно x tanθ. На рис. 3 показано, как несоосность из-за линейного изменения шага λ определяется в модели как несколько соединений вдоль контактной длины шлица l с определенной матрицей зазора и связанной с ней матрицей жесткости.

На рис. 3 показано, как несоосность из-за линейного изменения шага λ определяется в модели как несколько соединений вдоль контактной длины шлица l с определенной матрицей зазора и связанной с ней матрицей жесткости.

В случае эффективного бокового зазора, то есть c θ min > 0, в модели делается допущение, что один элемент вращается относительно другого элемента, контактирующего в узле с наименьшим зазором для начального условия Анализ. Следовательно, при условиях эффективного зазора c θ i , c xi и c yi пересчитываются как:

Уравнение 3 Уравнение 4 Уравнение 5где

c θ min — минимальное значение вращательного зазора по длине шлица.

c x min — минимальное значение радиального зазора в направлении x по длине шлица.

c y min — минимальное значение радиального зазора в направлении y по длине шлица.

Программа SplineLDP, разработанная лабораторией Gear Lab Университета штата Огайо, использовалась для расчета матрицы жесткости шлицевой муфты. Значения жесткости вместе со значениями зазора использовались в модели, как показано на рис. 2 и рис. 3. На модели был выполнен анализ контакта зубьев для изучения влияния смещения шлицев на характеристики зубчатого колеса.

3 Влияние перекоса шлица на нагрузку на заднюю часть шестерни

К ведущему валу был приложен входной крутящий момент 2500 Нм, и было рассчитано распределение контактного напряжения на боковой поверхности шестерни при различных условиях перекоса шлица, λ = -50, -25 , 0, 25 и 50 мкм. На рис. 4 показаны схемы контакта зубьев шестерни при различных значениях смещения шлицев.

Диаграммы распределения контактного напряжения на Рисунке 4 представляют площадь боковой поверхности зуба шестерни с расстоянием в осевом направлении по оси x и расстоянием в направлении профиля по оси y. Зона высокого контакта расположена к центру как в направлении подъема, так и в направлении профиля из-за выпуклости выступа и профиля, рассматриваемых как часть микрогеометрии зубчатого колеса. λ = 0 представляет собой состояние отсутствия перекоса на границе зубьев шлица; в этом случае наблюдается централизованная картина распределения нагрузки на боковые поверхности зубчатого колеса. Положительное значение λ представляет собой изменение опережения в том же направлении винтовой стрелки шестерни, которая в этой модели является правой.

λ = 0 представляет собой состояние отсутствия перекоса на границе зубьев шлица; в этом случае наблюдается централизованная картина распределения нагрузки на боковые поверхности зубчатого колеса. Положительное значение λ представляет собой изменение опережения в том же направлении винтовой стрелки шестерни, которая в этой модели является правой.

Это правостороннее смещение приводит к контакту шлицевых зубьев на левой кромке (Сторона I) и постепенному увеличению зазора в направлении правой стороны (Сторона II), в результате чего на правой кромке остается зазор, равный λ. В этой модели отрицательное смещение является левосторонним, что противоположно винтовой стрелке шестерни. С добавлением смещения сплайна в положительном направлении область высокого контакта сместилась от центра к левой стороне. Изменение рисунка контакта произошло из-за смещения зубчатого зацепления, вызванного наклоном зубчатого колеса под нагрузкой из-за отклонения шлицевых зубьев. Эффективное смещение зацепления зубчатого колеса из анализа прогиба системы в сравнении с рисунком 5 подтверждает, что под нагрузкой смещение на шлице влияет на смещение зацепления шестерни, которая на нем установлена. Из рисунков 4 и 5 видно, что, хотя положительное смещение шлицев увеличилось, смещение зубчатого зацепления и отрицательное смещение шлицев почти не повлияли на смещение зубчатого зацепления и рисунок контакта. В случае правостороннего смещения шлицев опрокидывающий момент на шестерне из-за угла наклона винтовой линии был в том же направлении, что и опрокидывающий момент из-за прогиба, что приводило к большему прогибу. Противоположный эффект имел место при левостороннем смещении шлицевых зубьев.

Эффективное смещение зацепления зубчатого колеса из анализа прогиба системы в сравнении с рисунком 5 подтверждает, что под нагрузкой смещение на шлице влияет на смещение зацепления шестерни, которая на нем установлена. Из рисунков 4 и 5 видно, что, хотя положительное смещение шлицев увеличилось, смещение зубчатого зацепления и отрицательное смещение шлицев почти не повлияли на смещение зубчатого зацепления и рисунок контакта. В случае правостороннего смещения шлицев опрокидывающий момент на шестерне из-за угла наклона винтовой линии был в том же направлении, что и опрокидывающий момент из-за прогиба, что приводило к большему прогибу. Противоположный эффект имел место при левостороннем смещении шлицевых зубьев.

Поскольку увеличение несоосности зубчатого зацепления приводит к тому, что наиболее напряженная область нагруженной боковой поверхности смещается от центра, соответствующее изменение также происходит в корневом напряжении. Когда картина контактного напряжения на боковой поверхности зубчатого колеса смещается от центра ширины торца, место наибольшего напряжения изгиба также смещается к краям ширины торца. Это увеличивает вероятность усталостных отказов зубчатых колес при изгибе, поскольку точки зарождения трещин могут развиваться по направлению к краям зубьев в условиях высоких напряжений. Изменение распределения растягивающего напряжения в корневой части вдоль осевого направления по результатам анализа сравнивается на рис. 6. В примере, показанном на рис. 6, положение максимального растягивающего напряжения в корне по ширине зубчатого колеса смещено примерно на 5 мм к оставлено под смещением шлица на 50 мкм по сравнению с исходным состоянием без смещения шлица.

Когда картина контактного напряжения на боковой поверхности зубчатого колеса смещается от центра ширины торца, место наибольшего напряжения изгиба также смещается к краям ширины торца. Это увеличивает вероятность усталостных отказов зубчатых колес при изгибе, поскольку точки зарождения трещин могут развиваться по направлению к краям зубьев в условиях высоких напряжений. Изменение распределения растягивающего напряжения в корневой части вдоль осевого направления по результатам анализа сравнивается на рис. 6. В примере, показанном на рис. 6, положение максимального растягивающего напряжения в корне по ширине зубчатого колеса смещено примерно на 5 мм к оставлено под смещением шлица на 50 мкм по сравнению с исходным состоянием без смещения шлица.

Изменения в смещении зубчатого зацепления и распределении нагрузки на боковых поверхностях зубьев также могут повлиять на погрешность передачи (TE) зубчатого зацепления, которая является основным источником возбуждения шума в зубчатой передаче. TE изменяется в зависимости от упругих прогибов зубьев шестерни и геометрических отклонений формы зуба зацепления от истинной эвольвенты [18]. Поскольку изменения в шлицевом соединении влияют на распределение нагрузки на зубья шестерни, также ожидается изменение шумового поведения системы.

TE изменяется в зависимости от упругих прогибов зубьев шестерни и геометрических отклонений формы зуба зацепления от истинной эвольвенты [18]. Поскольку изменения в шлицевом соединении влияют на распределение нагрузки на зубья шестерни, также ожидается изменение шумового поведения системы.

4 Влияние угла винтовой линии зубчатого колеса

Для исследования влияния изменений шлицев на цилиндрические зубчатые колеса исходная геометрия зубчатого колеса из Таблицы 1 была изменена на угол винтовой линии, β = 0, при сохранении тех же параметров поперечной геометрии. Данные цилиндрического зубчатого колеса показаны в таблице 3. Анализ был повторен с моделью цилиндрического зубчатого колеса. Результаты показывают, что влияние смещений шлицевых зубьев на схему нагрузки поверхности шестерни одинаково в обоих направлениях, т. е. значения положительного и отрицательного смещения зубьев шлицевого соединения, в отличие от модели косозубого колеса (рис. 7). Как и ожидалось, максимальное контактное напряжение в модели цилиндрической шестерни выше, чем в косозубой шестерне при том же входном крутящем моменте из-за уменьшения площади контакта без осевого коэффициента контакта.

Результаты подтвердили, что влияние смещения шлицев на характеристики зубчатой передачи зависит от угла наклона спирали и стороны спирали. Более высокие смещения зубчатого зацепления наблюдаются, когда спираль зубчатого колеса находится в том же направлении, что и смещение шлица, а эффект смещения шлица меньше, когда направление спирали зубчатого колеса и смещение шлица находятся в противоположных направлениях. Результаты несоосности зубчатого зацепления для косозубого и прямозубого зубчатых колес сравниваются на рис. 8.

Рис. 8: Влияние спирали зубчатого колеса на изменение смещения зубчатого зацепления при различных смещениях шлицев.5 Влияние нагрузки

Поскольку величина прогиба зависит от нагрузки, влияние перекоса шлицев на перекос зубчатого зацепления также увеличивается по мере увеличения нагрузки, передаваемой через систему. График на рис. 9 показывает влияние входного крутящего момента на несоосность цилиндрического зубчатого зацепления при различных условиях несоосности шлицев.

9 показывает влияние входного крутящего момента на несоосность цилиндрического зубчатого зацепления при различных условиях несоосности шлицев.

6 Влияние эффективного бокового зазора

При изменении наклона шлица расчетные зазоры поглощаются этим изменением. Это может привести к условию эффективного бокового зазора или фактического бокового натяга между внешней и внутренней канавками, в зависимости от степени отклонения и проектной посадки. Влияние различных условий посадки шлица на перекос установленного на нем зубчатого колеса было изучено на модели цилиндрического зубчатого колеса с λ = 50 мкм, и результаты представлены на рис. 10. Все условия были проанализированы с учетом того, что достаточный осевой зазор на модели, чтобы заготовка шестерни могла наклоняться под нагрузкой. На рисунке 10 нулевая точка на горизонтальной оси представляет собой состояние отсутствия эффективного зазора или натяга, когда изменение шага шлица равно расчетному зазору. Перемещение к положительной (левой) стороне по горизонтальной оси представляет собой условия эффективного зазора, а к отрицательной (правой) стороне — условия эффективного взаимодействия. По мере увеличения количества интерференции длина в продольном направлении шлицевого соединения при интерференции также увеличивается в зависимости от величины изменения λ. Процент длины шлицевой муфты в контакте с натягом показан на верхней горизонтальной оси графика.

Перемещение к положительной (левой) стороне по горизонтальной оси представляет собой условия эффективного зазора, а к отрицательной (правой) стороне — условия эффективного взаимодействия. По мере увеличения количества интерференции длина в продольном направлении шлицевого соединения при интерференции также увеличивается в зависимости от величины изменения λ. Процент длины шлицевой муфты в контакте с натягом показан на верхней горизонтальной оси графика.

Было замечено, что увеличение эффективного бокового зазора шлица не способствует смещению зубчатого колеса, вызванному смещением шлица. Как показано на рис. 10, несоосность зубчатого зацепления остается неизменной при условии эффективного зазора, независимо от значения зазора. Это может быть связано с предположением моделирования о начальном контакте шлицевых зубьев, когда приводные поверхности соприкасаются, и любой результирующий зазор смещается в сторону берега. В случае нагрузки косозубого зубчатого колеса или при наличии других несоосностей системы эффективный боковой зазор может оказывать влияние на несоосность зубчатого зацепления, что выходит за рамки рассматриваемой аналитической модели. С другой стороны, эффективное условие бокового натяга резко уменьшило перекосы зубчатых колес, поскольку условие натяга позволяет одновременно соприкасаться как правой, так и левой сторонам шлица, и больше площади зубьев доступно для передачи нагрузки.

В случае нагрузки косозубого зубчатого колеса или при наличии других несоосностей системы эффективный боковой зазор может оказывать влияние на несоосность зубчатого зацепления, что выходит за рамки рассматриваемой аналитической модели. С другой стороны, эффективное условие бокового натяга резко уменьшило перекосы зубчатых колес, поскольку условие натяга позволяет одновременно соприкасаться как правой, так и левой сторонам шлица, и больше площади зубьев доступно для передачи нагрузки.

7 Уменьшение влияния вариаций шлицев на зубчатые колеса

Поскольку вариации шага шлицев при изготовлении влияют на характеристики зубчатых передач, управление этими эффектами вариаций шлицев на этапе проектирования может помочь инженеру по редукторам разрабатывать более надежные шестерни. Этого можно достичь либо за счет уменьшения производственных вариаций шлицев, либо за счет разработки микрогеометрии зубчатых колес с учетом смещения зацепления, включая вклад, который исходит от шлицевой муфты. Выбор более жесткого класса допуска шлица снижает допустимые производственные отклонения и, следовательно, их влияние на перекос зубчатого зацепления; однако это может увеличить производственные затраты.

Выбор более жесткого класса допуска шлица снижает допустимые производственные отклонения и, следовательно, их влияние на перекос зубчатого зацепления; однако это может увеличить производственные затраты.

В системах косозубых зубчатых передач решение может заключаться в использовании однонаправленных допусков шлицев вместо двунаправленных, чтобы можно было сохранить изменение направления шага шлица относительно направления зубчатого колеса, чтобы уменьшить эффект. Более высокий выступ свинца на микрогеометрии зубчатого колеса помогает компенсировать большее несоосность в зацеплении зубчатого колеса. Количество утолщений обычно ограничено в конструкции увеличением контактного давления и уровнями TE, которые необходимо учитывать. Правильная оценка несоосности зубчатого зацепления, вызванного упругими прогибами системы, в том числе шлицевых муфт, на этапе проектирования поможет инженеру-редуктору разработать оптимальную микрогеометрию зубчатого колеса.

Осевые зазоры в системе, возникающие из-за набора допусков различных сборочных элементов, могут ограничивать величину наклона шестерни над шлицевой муфтой под нагрузкой. Таким образом, уменьшение значения осевого зазора может помочь уменьшить влияние изменений шлицев на зацепление зубчатого колеса.

Таким образом, уменьшение значения осевого зазора может помочь уменьшить влияние изменений шлицев на зацепление зубчатого колеса.

8 Резюме и выводы

Упрощенная система передачи мощности шестерен и валов, соединенных эвольвентными шлицами, использовалась для изучения влияния вариаций шага шлица на поведение зацепления и распределение нагрузки на зубья шестерни. Было показано, что перекосы шлицев, вызванные производственными отклонениями, увеличивают перекосы в зацеплении зубчатых колес, что приводит к изменению картины контакта боковых поверхностей зубчатых колес, что также приводит к изменению распределения напряжения изгиба корня зубчатого колеса. Было замечено, что шлицевые зубья с несоосным контактом отклоняются под нагрузкой и создают опрокидывающий момент на шестерне, что приводит к смещению зубчатого зацепления. Варианты изготовления шлицевой муфты являются источником смещения зубчатого зацепления, вызывая изменения в распределении нагрузки на зубья шестерни, что может отрицательно сказаться на грузоподъемности шестерни и шуме шестерни.

Влияние вариаций изготовления шлицев на косозубые шестерни было более выраженным, когда вариация шага шлица и направление спирали шестерни были в одном направлении. И наоборот, эффект уменьшался, когда изменение шага шлица и спираль зубчатого колеса были в противоположном направлении. Поскольку отклонения зубьев шлица зависят от нагрузки, эффект также увеличивается с нагрузкой, передаваемой через систему. Результаты параметрического исследования эффективных зазоров показали, что переход от режима натяга к зазору резко увеличивает несоосность зубчатого зацепления.

Было предложено несколько предложений по уменьшению влияния производственных вариантов шлицевых муфт на перекос зубчатого зацепления, которые включали выбор правильного класса допуска шлица, применение однонаправленного допуска вместо двунаправленного в направлении, противоположном направлению спирали зубчатого колеса, ограничение величины осевого зазора шестерни в сборе и проектирования микрогеометрии зубьев шестерни с учетом смещения зацепления, возникающего из-за шлицевой муфты.

Учет влияния вариантов изготовления шлицевых муфт на зацепление зубчатых колес может помочь инженерам-редукторам разрабатывать более надежные зубчатые колеса с высокой грузоподъемностью.

Благодарности

Авторы благодарят Eaton Vehicle Group за поддержку в подготовке этой статьи.

Библиография

- ISO, 2006, «Расчет грузоподъемности цилиндрических и косозубых зубчатых колес. Часть 1: Основные принципы, введение и общие факторы влияния», ISO 6336-1:2006(E).

- AGMA, 2008 г., «Проектирование и выбор компонентов для закрытых зубчатых передач (метрическая версия)», ANSI/AGMA 6001–E08.

- Маккарделл, В., Мэнхони, Дж. и Кэмерон, Д., 19 лет.68, «Практика проектирования автомобильных шлицов и зубьев трансмиссии», Технический документ SAE 680009, Конгресс автомобильной инженерии, Детройт, штат Мичиган, .

- Медина, С. и Оливер, А.В., 2002, «Режимы контакта в шлицевых муфтах», Журнал трибологии, 124(2), стр. 351-357.

- Медина, С.

и Оливер, А.В., 2002 г., «Анализ шлицевых муфт с перекосом», Труды Института инженеров-механиков, часть J: Журнал инженерной трибологии, 216 (5), стр. 269-279.

и Оливер, А.В., 2002 г., «Анализ шлицевых муфт с перекосом», Труды Института инженеров-механиков, часть J: Журнал инженерной трибологии, 216 (5), стр. 269-279. - САЕ, 1996, «Эвольвентные шлицы и проверка», ANSI B92.1-1996.

- Тьернберг, А., 2001 г., «Распределение нагрузки и ошибки шага в шлицевом соединении», Журнал материалов и дизайна, 22 (4), стр. 259-266.

- Хонг Дж., Талбот Д. и Кахраман А., 2014 г., «Анализ распределения нагрузки в шлицевых соединениях с зазором с использованием конечных элементов», Механизмы и теория машин, 74, стр. 42-57.

- Вольфсон, Б.П., 1982 г., «Источники напряжений и сочетания критических напряжений для шлицевых валов», Журнал механического проектирования, 104(3), стр. 551-556.

- Балларди, Г. и Мартинес, Р., 2015 г., «Посадка с натягом на эвольвентных шлицах за счет использования угла наклона спирали на внешнем шлице», Технический документ SAE 2015-36-0172, Международный конгресс и выставка SAE Brasil, SAE, Sao Поло.

- Винк, Ч.Х. и Накандакари, М., 2013 г., «Влияние зубчатых нагрузок на шлицевые муфты», Осеннее техническое совещание, AGMA, 13FTM20, стр. 2–14.

- MASTA, Smart Manufacturing Technology Ltd., с https://www.smartmt.com.

- SplineLDP, Исследовательская лаборатория зубчатых передач и силовых трансмиссий, с https://gearlab.osu.edu.

- Хонг, Дж., 2015 г., «Полуаналитическая модель распределения нагрузки шлицевых соединений», доктор философии. диссертация, Высшая школа Университета штата Огайо.

- Transmission 3D, Advanced Numerical Solutions LLC, с http://ansol.us.

- Ланглуа, П., Ал, Б. и Харрис, О., 2016 г., «Гибридный анализ контакта зуба с нагруженным зубчатым колесом на основе Герца и КЭ и сравнение с КЭ», Gear Technology, июль 2016 г., стр. 54-63.

- Ланглуа, П., 2015 г., «Важность интегрированных программных решений в поиске и устранении неполадок Gear Whine», Gear Technology, май 2015 г., стр. 38–44.

- Смит, Д.

, 2003 г., Шум и вибрация шестерен, второе издание, исправленное и дополненное, Марсель Деккер, Нью-Йорк.

, 2003 г., Шум и вибрация шестерен, второе издание, исправленное и дополненное, Марсель Деккер, Нью-Йорк.

Напечатано с разрешения владельца авторских прав, Американской ассоциации производителей зубчатых колес, 1001 N. Fairfax Street, Suite 500, Alexandria, Virginia 22314. Заявления, представленные в данном документе, принадлежат авторам и могут не отражать позицию или мнение Американская ассоциация производителей зубчатых колес. (AGMA) Этот документ был представлен в октябре 2019 г.на осенней технической встрече AGMA в Детройте, штат Мичиган. 19FTM18

Зубчатые колеса — зубчатые колеса и их обработка

У нас есть широкий спектр возможностей для резки со скосом по спирали, чистового шлифования и шлифования твердых материалов. Rave Gears and Machining может производить ваши спирально-конические шестерни, будь то крупносерийные низкоточные шестерни или критически важные высокопроизводительные спирально-конические шестерни. Пожалуйста, просмотрите эту таблицу ниже:

5

5