дефектация — это… Что такое дефектация?

дефектация — Определение потребного ремонта [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN repair determination … Справочник технического переводчика

Дефектация — процесс выявления неисправностей в агрегатах и деталях военной техники для определения их технического состояния н пригодности к дальнейшему использованию … Словарь военных терминов

дефектация — (лат. defectus кемістік, ақау) әскери техниканың агрегаттары мен бөлшектерінің бұзылған жерін табу, олардың техникалық жағдайын және одан әрі қолдануға жарамдылығын айқындау процесі. Жөндеу кезінде Д дан бұрын, әдетте, алдымен бұйымдар… … Казахский толковый терминологический словарь по военному делу

дефектация судна — Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений технико эксплуатационных характеристик судна до заданных. [ГОСТ 24166 80] дефектация судна Определение технического… … Справочник технического переводчика

дефектация ЖРД — Разборка и исследование технического состояния ЖРД после испытания с целью обнаружения дефектов. [ГОСТ 17655 89] Тематики двигатели ракетные жидкостные … Справочник технического переводчика

Дефектация судна — 27. Дефектация судна D. Schiffsdefektentdeckung Е. Ship defects discovering F. Mise en évidence des défauts du navire Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 24166-80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения — Терминология ГОСТ 24166 80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения оригинал документа: 15. Аварийный ремонт судна D. Havarie Reparatur des Schiffs E. Damage ship repair F. Réparation (du navire)… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 23346-78: Эксплуатация транспортного морского флота техническая. Термины и определения — Терминология ГОСТ 23346 78: Эксплуатация транспортного морского флота техническая. Термины и определения оригинал документа: 4. Ввод судна в эксплуатацию D. Inbetriebsetzung des Schiffes E. Ship entering in exploitation F. Mise du navire en… … Словарь-справочник терминов нормативно-технической документации

РЕМОНТ судна — комплекс работ по восстановлению работоспособного состояния судна. Р. выполняют по планово предупредит. сист. (ППС), предусматривающей плановые ремонты определ. видов, производимые с заданными последовательностью и периодичностью. К осн. видам… … Морской энциклопедический справочник

Ахтубинский ССРЗ — ЗАО «Ахтубинский судостроительно судоремонтный завод» Тип Закрытое акционерное общество Год основания 1910 Расположение … Википедия

РЕМОНТ ТЕХНИКИ — в сельском хозяйстве, совокупность органи зац. и технич. мероприятий, осуществляемых с целью восстановления исправности или работоспособности технич. средств. В зависимости от конструктивных особенностей, характера повреждений и степени износа… … Сельско-хозяйственный энциклопедический словарь

dic.academic.ru

Дефектация что это. Дефектация соединений и деталей

Правила составления дефектной ведомости

На сегодня нет унифицированного образца дефектной ведомости, обязательного к применению, поэтому составляться она может по шаблону, разработанному внутри предприятия и утвержденному в учетной политике фирмы или в свободной форме. Тем не менее, есть ряд значений, которые отразить в ней необходимо. Это:

- название компании,

- дата и номер составления ведомости,

- всё, что касается самого объекта.

К параметрам последнего относится его наименование (оно должно совпадать с тем названием, под которым объект числиться на балансе предприятия), выявленные дефекты или поломки, желательно с указанием причин их появления – это входит в компетенцию обслуживающего специалиста, а также работы, которые требуется провести для их устранения – это часть функционала сотрудника ремонтного цеха (если таковой имеется на предприятии). Данный раздел ведомости должен быть оформлен в виде таблицы.

При необходимости в документ следует внести ссылки на всевозможные приложения (фото и видео свидетельства, дефектный акт и т.п.).

Ошибки, допущенные в ведомости, можно исправлять, аккуратно зачеркнув их и сверху написав корректную информацию, заверенную подписью ответственного лица и поставив дату исправления. Однако, наиболее предпочтительный способ – при возможности заново составить и подписать документ.

Форма на списание

В процессе инвентаризационного осмотра либо же проверки уровня качества основных средств специально сформированной комиссией могут быть обнаружены различные дефекты. Решение относительно ремонта/списания оборудования с выявленными дефектами может приниматься на базе составленного дефектного акта.

В процессе инвентаризационного осмотра либо же проверки уровня качества основных средств специально сформированной комиссией могут быть обнаружены различные дефекты. Решение относительно ремонта/списания оборудования с выявленными дефектами может приниматься на базе составленного дефектного акта.

В том случае если рассматриваемый акт отсутствует либо же сформирован неправильно, он нередко является главной причиной непризнания налоговым органом расходов на ремонтные работы или списание основных средств в налоговом учете компании, что приводит к необходимости доначисления налоговых боров и штрафных санкций.

Начиная с января 2013 года, унифицированная форма первичной документации является не обязательной к использованию. Все утвержденные образцы несут под собой исключительно рекомендационный характер.

Одновременно с этим, законодательство РФ не запрещает применять типовую форму в ее изначальном варианте. Исходя из этого, допускается возможность формирования дефектного акта по унифицированной форме ОС-16.

Рассматриваемая форма акта используется в процессе документальной фиксации выявленных дефектов, при установке, наладке различного оборудования, а также при осуществлении планового осмотра. Часто документ применяется с целью фиксации дефектов в различных сферах трудовой деятельности.

Одновременно с этим, содержание данной формы не является универсальным, частое применение акта является недопустимым. К примеру, невозможно применять подобного рода документацию при обнаружении дефектов объектов, которые относятся к недвижимому имуществу.

ДЕФЕКТНЫЙ — это… Что такое ДЕФЕКТНЫЙ

дефектный — См. портить … Словарь синонимов

ДЕФЕКТНЫЙ — [Словарь иностранных слов русского языка

ДЕФЕКТНЫЙ — ДЕФЕКТНЫЙ, ая, ое; тен, тна. 1. см. дефект. 2. Имеющий изъяны, с дефектами. Дефектное изделие. | сущ. дефектность, и, жен. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

дефектный — — [http://www.rfcmd.ru/glossword/1.8/index.php?a=index d=23] Тематики защита информации EN flawed … Справочник технического переводчика

ДЕФЕКТНЫЙ — 1. Имеющий недостатки, структурно неполный, нефункциональный. 2. Характеристика человека. Наиболее общая модель употребления в старых трудах относится к людям, чей интеллект был ниже среднего. С этим понятием был образован целый ряд терминов,… … Толковый словарь по психологии

дефектный — дефект, дефектный. Неправильно произношение , … Словарь трудностей произношения и ударения в современном русском языке

дефектный — nekokybiškas statusas T sritis automatika atitikmenys: angl. flawed vok. fehlerhaft rus. бракованный; дефектный pranc. imparfait … Automatikos terminų žodynas

Дефектный — прил. Имеющий дефект, дефекты; испорченный. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

дефектный — дефектный, дефектная, дефектное, дефектные, дефектного, дефектной, дефектного, дефектных, дефектному, дефектной, дефектному, дефектным, дефектный, дефектную, дефектное, дефектные, дефектного, дефектную, дефектное, дефектных, дефектным, дефектной … Формы слов

Акт дефектации электрического оборудования судна

Приложение к Методическим указаниям по определению технического состояния электрического оборудования

АКТ

дефектации электрического оборудования судна

_____________________________ «__» ___________ 20__ г.

(место проведения дефектации)

Наименование судна _______________________________________________

Владелец судна ___________________________________________________

N проекта ________________________________________________________

Мы, нижеподписавшиеся, _______________________________________

(фамилии, и.о., должности)

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

провели дефектацию электрического оборудования.

В результате ознакомления с документами, осмотра, испытания в

действии и измерения параметров электрического оборудования

установлено следующее:

Год, место и порядковый N последнего среднего ремонта ________

__________________________________________________________________

Техническое состояние электрического оборудования:

перед дефектацией ____________________________________________

по предыдущему акту освидетельствования ______________________

по результатам дефектации ____________________________________

Дефекты, подлежащие устранению, и способы ремонта:

—-T——————————T——————T————¬

¦п/п¦ оборудования ¦ ¦ ремонта ¦

+—+——————————+——————+————+

L—+——————————+——————+————

Заключение

__________________________________________________________________

__________________________________________________________________

Приложения: таблица измерения сопротивления изоляции, таблица

измерения параметров электрических машин.

Подписи ______________________________________________________

__________________________________________________________________

Заключение инспектора

Российского Речного Регистра

В соответствии с результатами дефектации электрооборудования

техническое состояние признается _________________________________

__________________________________________________________________

Объем ремонтных работ, определенных комиссией,

Дополнительные требования ____________________________________

__________________________________________________________________

Эксперт ____________________________

филиала Российского Речного Регистра

«__» _________________________ 20__ г.

______________ _______________________

(подпись) (фамилия)

Роль дефектации в обеспечении качества ремонта и классификация дефектов

Дефектация определяет техническое состояние деталей с целью оценки возможности их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на годные, негодные и требующие ремонта. Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку. Негодные детали сдаются в металлолом. Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цехи ремонтного средства, иногда на склад ожидания ремонта.

Детали при дефектации помечают краской (на проверяемых поверхностях): негодные — красной, годные — зеленой, требующие ремонта — желтой.

В ремонтных средствах наряду с дефектацией деталей оценивается техническое состояние узлов, механизмов и отдельных агрегатов.

Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов. Эта ведомость впоследствии является основанием для получения (закупки) необходимых для ремонта машины или агрегата соответствующих материалов сборочных единиц.

При капитальном ремонте на ответственные детали и узлы при дефектации составляются паспорта замеров основных рабочих поверхностей. По этим данным в дальнейшем производится обработка поверхностей под ремонтные размеры, подбираются соответствующие сопряжения, а иногда комплектуются агрегаты и узлы.

Результаты дефектации, накопленные за несколько лет в различных ремонтных средствах, анализируются. Сопоставление результатов такого анализа с показателями безотказности и долговечности позволяет уточнить коэффициенты сменности и ремонта деталей, узлов и агрегатов при текущем, среднем или капитальном ремонте.

Дефектация производится в соответствии с требованиями технических условий на капитальный, текущий и средний ремонты. Эти требования излагаются в картах дефектации.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали или узла. Применяемые при этом оборудование и инструмент должны соответствовать возможностям ремонтного средства.

Техническое состояние агрегатов и механизмов оценивается по заранее установленным параметрам. Задачей такой оценки является определение всех возможных дефектов на поверхностях деталей. Дефекты в деталях изделий могут быть разделены на дефекты, связанные с аварийными повреждениями, длительной эксплуатацией или хранением.

Явные повреждения, а также поломки и т.д. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей после обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и др.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины. Особую сложность при ремонте представляет обнаружение микротрещин.

При дефектации деталь вначале подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т.д.), а также дефектов с признаками окончательного брака (поломки, сколы, пробоины и т.п.).

Затем деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т.д. Затем выполняют обмер рабочих поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишней работы в тех случаях, когда деталь имеет признаки явных дефектов или брака.

Дефектация — деталь

Дефектация деталей поручается опытным дефектов-щикам, слесарям-ремонтникам.

Дефектация деталей и узлов производится в соответствии с техническими требованиями Руководства ( раздел 4), а в необходимых случаях — с требованиями и допусками, приведенными в чертежах на арматуру. Контроль технического состояния деталей производится путем, осмотра и измерений размеров, ука-занных в технических требованиях на дефектацию и ремонт.

Дефектация деталей и узлов производится ответстйенными инженерно-техническими работниками.

Дефектация деталей и их распределение по группам годности является по существу входным контролем деталей ремонтного фонда. Качество и точность работы контролеров, проводящих дефектацию деталей, определяет стоимость капитального ремонта, номенклатуру и количество восстанавливаемых и повторно используемых деталей, а следовательно, и расход запасных деталей на ремонт автомобилей.

Дефектация деталей и сборочных единиц грузоподъемного крана должна проводиться внешним осмотром, замером, проверкой на специальных стендах, в приспособлениях, имитацией работы без нагрузки.

Дефектация деталей поршневых и плунжерных групп производится во время разборки насосов, измерением зазоров в сопрягаемых порах: поршень — цилиндр, поршень — кольца.

Дефектацию деталей производят в соответствии с их износом.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Дефектацию деталей проводят с целью определить их техническое состояние: деформацию и износ поверхностей, целость материала, изменение свойств и характеристик рабочих поверхностей, сохранность формы. Дефектацию деталей осуществляют в соответствии с таблицами дефек-тации технических условий или требований на ремонт машин.

Дефектацию деталей проводят внешним осмотром, а также с помощью специального инструмента, приспособлений, приборов и оборудования. Зеленой краской отмечают годные для дальнейшего использования детали, красной — негодные, желтой-детали, требующие восстановления. Результаты дефектации и сортировки деталей фиксируют в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

Дефектацию деталей производят в соответствии с их износом.

| Стенд для ремонта кабин грузовых автомобилей. |

Дефектацию деталей кузовов ( кабины) проводят с помощью контрольных шаблонов и кондукторов. Детали с поврежденными посадочными местами, деформированные, не подлежащие восстановлению правкой, а также имеющие сильное коррозионное разрушение выбраковывают. При частичной коррозии деталь подлежит восстановлению.

| Предельные взносы, номинальные н допустимые при капитальном ремонте размеры, зазоры в сопряжениях рабочего колеса. |

Дефектацию деталей гидравлической части, как правило, приурочивают к профилактическим осмотрам внутренних поверхностей бака, связанных с выявлением на него рабочих поверхностях трещин, раковин, следов эрозионного износа, отслоений антикоррозионной наплавки и пр. Такие осмотры планируют на период проведения капитальных ремонтов энергоблока.

Дефектная ведомость на ремонт кровли

Цель составления

Дефектная ведомость на ремонт крыши составляется при необходимости проведения ремонтных работ:

- для обозначения сути проблемы;

- для определения повреждений, подлежащих исправлению;

- для обоснования количества необходимых материалов для ремонта;

- для уточнения стоимости производимых работ;

- для контроля устранения неисправностей.

ОБРАТИТЕ ВНИМАНИЕ! Если речь идет о ремонте кровли многоквартирного дома, то дефектная ведомость нужна для оправдания необходимости назначения ремонта начальником коммунального управления. На основании этого документа будет составляться смета на производимые работы

На основании этого документа будет составляться смета на производимые работы.

Кто составляет

Дефектную ведомость на ремонт кровли должен составить специально уполномоченный технический специалист. «Толчком» к ее составлению может послужить как распоряжение начальства, так и заявление, составленное пользователями-жильцами многоквартирного дома, поданное ими диспетчеру.

Что должна содержать

Дефектная ведомость на ремонт кровли должна четко отвечать на вопросы о содержании и объеме предстоящих работ, а также о лицах, производивших освидетельствование. В нее вносится следующая информация:

- наименование объекта, то есть подробный адрес, где указываются не только почтовые обозначения, но и помещение с поврежденной кровлей;

- вид выполняемых работ – нужно уточнить точное местоположение дефекта, характер повреждения и способы его устранения;

- описание повреждения конструктивных элементов делается в произвольной форме, нужно только обязательно указать объем;

- примечания – если необходимо отметить дополнительные нюансы.

УТВЕРЖДАЮ

Директор ООО

«Жилтрестконтора»

/Зиминовский/ Н.Е.Зиминовский

12.07.2017 г.

Дефектная ведомость № 1/1

на ремонт кровли здания

Наименование объекта: Районная администрация

Адрес: г. Екатеринбург, ул. Пастера, д. 8

| № пп | Наименование работ и затрат | Ед. изм. | Кол-во |

| 1. | Разборка покрытий кровель из волнистых и полуволнистых асбестоцементных листов | 120 кв.м покрытия | 9 |

| 2. | Разборка обрешетки из брусков с прозорами | 120 кв.м кровли | 3,12 |

| 3. | Разборка стропил со стойками и подкосами из брусьев и бревен | 120 кв.м кровли | 8,4 |

| 4. | Установка стропил | 1 куб.м древесины в конструкции | 4,48 |

| 5. | Ремонт деревянных элементов конструкций крыш – смена стропильных ног из бревен | 110 м | 0,287 |

| 6. | Устройство кровель из волнистых асбестоцементных листов обыкновенного профиля по деревянной обрешетке с ее устройством | 120 кв.м кровли | 8,63 |

| 7. | Смена обрешетки с прозорами из брусков толщиной 50 мм и выше | 120 кв.м сменяемой обрешетки | 3,24 |

| 8. | Погрузочные работы при автомобильных перевозках: мусор строительный | т | 20,12 |

| 9. | Разгрузочные работы при автомобильных перевозках: мусор строительный | т | 20,12 |

Главный инженер / Иванченко/ И.И. Иванченко

Дефектация — это… Что такое Дефектация

дефектация — Определение потребного ремонта [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN repair determination … Справочник технического переводчика

Дефектация — процесс выявления неисправностей в агрегатах и деталях военной техники для определения их технического состояния н пригодности к дальнейшему использованию … Словарь военных терминов

дефектация — (лат. defectus кемістік, ақау) әскери техниканың агрегаттары мен бөлшектерінің бұзылған жерін табу, олардың техникалық жағдайын және одан әрі қолдануға жарамдылығын айқындау процесі. Жөндеу кезінде Д дан бұрын, әдетте, алдымен бұйымдар… … Казахский толковый терминологический словарь по военному делу

дефектация судна — Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений технико эксплуатационных характеристик судна до заданных. дефектация судна Определение технического… … Справочник технического переводчика

дефектация ЖРД — Разборка и исследование технического состояния ЖРД после испытания с целью обнаружения дефектов. Тематики двигатели ракетные жидкостные … Справочник технического переводчика

Дефектация судна — 27. Дефектация судна D. Schiffsdefektentdeckung Е. Ship defects discovering F. Mise en évidence des défauts du navire Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 24166-80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения — Терминология ГОСТ 24166 80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения оригинал документа: 15. Аварийный ремонт судна D. Havarie Reparatur des Schiffs E. Damage ship repair F. Réparation (du navire)… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 23346-78: Эксплуатация транспортного морского флота техническая. Термины и определения — Терминология ГОСТ 23346 78: Эксплуатация транспортного морского флота техническая. Термины и определения оригинал документа: 4. Ввод судна в эксплуатацию D. Inbetriebsetzung des Schiffes E. Ship entering in exploitation F. Mise du navire en… … Словарь-справочник терминов нормативно-технической документации

РЕМОНТ судна — комплекс работ по восстановлению работоспособного состояния судна. Р. выполняют по планово предупредит. сист. (ППС), предусматривающей плановые ремонты определ. видов, производимые с заданными последовательностью и периодичностью. К осн. видам… … Морской энциклопедический справочник

Ахтубинский ССРЗ — ЗАО «Ахтубинский судостроительно судоремонтный завод» Тип Закрытое акционерное общество Год основания 1910 Расположение … Википедия

РЕМОНТ ТЕХНИКИ — в сельском хозяйстве, совокупность органи зац. и технич. мероприятий, осуществляемых с целью восстановления исправности или работоспособности технич. средств. В зависимости от конструктивных особенностей, характера повреждений и степени износа… … Сельско-хозяйственный энциклопедический словарь

Порядок проведения процедуры

Большие компании периодически проводят специальные обследования на предмет осмотра и проверки числящегося на балансе оборудования. Для этого отдельным приказом от лица руководителя компании создается комиссия в количестве от двух человек. Члены комиссии должны обладать определенным уровнем квалификации, знаниями и навыками, необходимыми для того, чтобы точно определить тип поломки и те действия, которые необходимо предпринять, чтобы исправить оборудование, устройство или какую-либо иную товарно-материальную ценность.

Как правило, членами комиссии становятся специалисты технического отдела, сотрудники бухгалтерии и представители того структурного подразделения, к которому относится поврежденный объект.

Исследование является визуальным и достаточно поверхностным, никаких особых экспертиз и глубоких проверок в процессе него не проводится, более тщательный контроль осуществляется только при необходимости.

Дефект — это… Что такое Дефект

дефектНевыполнение требования, связанного с предполагаемым или установленным использованием.Примечания1. Различие между понятиями дефект и несоответствие является важным, так как имеет подтекст юридического характера, особенно связанный с вопросами ответственности за качество продукции

Следовательно, термин «дефект» следует использовать чрезвычайно осторожно.2. Использование, предполагаемое потребителем, может зависеть от характера информации, такой как инструкции по использованию и техническому обслуживанию, предоставляемые поставщиком.дефектНевыполнение заданного или ожидаемого требования, касающегося объекта, а также требования, относящегося к безопасности.ПримечаниеОжидаемое требование должно быть целесообразным с точки зрения существующих условий.дефект Каждое отдельное несоответствие продукции установленным требованиям.ПоясненияЕсли рассматриваемая единица продукции имеет дефект, то это означает, что по меньшей мере один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.Примерами дефектов могут быть: выход размера детали за пределы допуска, неправильная сборка или регулировка (настройка) аппарата (прибора), царапина на защитном покрытии изделия, недопустимо высокое содержание вредных примесей в продукте, наличие заусенцев на резьбе и т.д.Термин «дефект» связан с термином «неисправность», но не является его синонимом

Неисправность представляет собой определенное состояние изделия. Находясь в неисправном состоянии, изделие имеет один или несколько дефектов.Термин «дефект» применяют при контроле качества продукции на стадии ее изготовления, а также при ее ремонте, например при дефектации, составлении ведомостей дефектов и контроле качества отремонтированной продукции.Термин «неисправность» применяют при использовании, хранении и транспортировании определенных изделий. Так, например, словосочетание «характер неисправности» означает конкретное недопустимое изменение в изделии, которое до его повреждения было исправным (находилось в исправном состоянии).В отличие от термина «дефект» термин «неисправность» распространяется не на всякую продукцию, в том числе не на всякие изделия, например не называют неисправностями недопустимые отклонения показателей качества материалов, топлива, химических продуктов, изделий пищевой промышленности и т.п.Термин «дефект» следует отличать также от термина «отказ».Отказом называется событие, заключающееся в нарушении работоспособности изделия, которое до возникновения отказа было работоспособным. Отказ может возникнуть в результате наличия в изделии одного или нескольких дефектов, но появление дефектов не всегда означает, что возник отказ, т.е. изделие стало неработоспособным.

дефектКаждое отдельное несоответствие продукции требованиям, установленным нормативной документацией[Неразрушающий контроль. Россия, 1900-2000 гг.: Справочник / В.В. Клюев, Ф.Р. Соснин, С.В. Румянцев и др.; Под ред. В.В. Клюева]

Роль ведомости

Документ носит сопроводительный характер при выявлении различного рода дефектов. В него вписываются:

- наименование и тип оборудования или материалов,

- найденные повреждения,

- пути их устранения.

Далее данный документ служит основанием для написания сметы и выделения средств на ремонтные работы.

Своевременное устранение поломок и дефектов позволяет увеличить производительность труда в организации, избежать нештатных случаев и ситуаций, способных привести к угрозе жизни и здоровью сотрудников.

Надо сказать, что данный документ не является повсеместно распространенным. Как правило, он применяется только на крупных предприятиях, где большое количество структурных подразделений, различного рода товарно-материальных ценностей, сложного оборудования и технических устройств.

Дефектное оборудование

Дефектное оборудование или части, взамен которых поставлены новые, возвращаются Продавцу по его требованию и за его счет в срок, согласованный сторонами.

| Номенклатура работ по плановым осмотрам. |

В необходимых случаях дефектное оборудование останавливают и передают в капитальный ремонт. Чтобы планово-предупредительный ремонт мог быть проведен в наикратчайшие сроки, следует иметь достаточный запас деталей и комплектного оборудования. Количество запасных деталей устанавливается нормами.

По требованию Продавца дефектное оборудование или части его после поставки нового оборудования или частей возвращаются Продавца за его счет.

Устранение дефектов, а также замена дефектного оборудования или отдельных его частей и деталей производится Продавцом и за его счет.

В случае, когда производится устранение дефектов либо замена дефектного оборудования или его дефектных узлов и деталей, сроки гарантии для основного оборудования продлеваются на время, в течение которого оборудование не использовалось вследствие обнаруженного дефекта.

В случае отказа от оборудования Покупатель возвращает Продавцу за счет последнего дефектное оборудование, а Продавец обязан вернуть уплаченные Покупателем суммы с начислением % годовых.

В то время как защитная аппаратура на стороне переменного тока действует на отключение дефектного оборудования от остальной системы, защитная аппаратура на стороне постоянного тока замыкает накоротко дефектное оборудование, учитывая, что ток в аварийных условиях практически остается почти неизменным по величине. Защита на стороне постоянного тока поэтому действует на принципе замера падения ( напряжения на зажимах дефектного оборудования.

Все транспортные и другие расходы, связанные с возвратом и / или заменой дефектного оборудования или его дефектных узлов и деталей, как на территории страны Покупателя, страны транзита, так и на территории страны Продавца, несет Продавец.

Продавец обязуется незамедлительно за свой счет устранить все обнаруженные дефекты путем исправления либо замены дефектного оборудования или его частей новым доброкачественным оборудованием.

Далее посредством разъединителя колонны отсоединяют НКТ от пакера и поднимают их из скважины вместе с дефектным оборудованием. В посадочном ниппеле, над пакером или же во встроенном телескопическом соединении устанавливают глухую пробку.

Если иввиоль попала на горячие поверхности и дымит, персонал обязан надеть противогазы и немедленно устранить утечку иввиоли или остановить дефектное оборудование.

Если недостатки неустранимы или на их устранение потребуется более четырех меся цев, то Покупатель вправе отказаться от контракта в целом или от дефектного оборудования или требовать его соразмерную уценку.

В то время как защитная аппаратура на стороне переменного тока действует на отключение дефектного оборудования от остальной системы, защитная аппаратура на стороне постоянного тока замыкает накоротко дефектное оборудование, учитывая, что ток в аварийных условиях практически остается почти неизменным по величине. Защита на стороне постоянного тока поэтому действует на принципе замера падения ( напряжения на зажимах дефектного оборудования.

На линии машинист часто не имеет достаточного времени на отыскание и устранение неисправности, поэтому основная его задача состоит в том, чтобы определить поврежденный вагон; установить, что дефектное оборудование не создает угрозы безопасности движения и позволяет беспрепятственно вести электропоезд до пункта оборота или депо; отключить при необходимости это Оборудование или вагон в целом.

7gear.ru

Дефектация деталей и сопряжений — лекция

Страница 1 из 2

РМО.

Тема: Лекция о дефектации деталей и сопряжений.

План:

1.Сущность и основные задачи дефектации.

2. Классификация дефектов типовых деталей.

3. Методы дефектации. Оборудование и инструмент для дефектации.

4.Обнаружение скрытых дефектов.

1.Сущность, задачи и методы дефектации.

Дефектация — это процесс выявления состояния деталей и сопряжений путем сравнения фактических показателей с данными технической документации, где приведены нормальные, допустимые и предельные значения размеров деталей, зазоров и натягов сопряжений, а также отклонения от нормы и от взаимного расположения поверхностей деталей и другие параметры их состояния.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Организация работ по дефектации.

В достаточно крупных и специализированных ремонтных предприятиях для выполнения работ по дефектации создаются специальные участки.

Например:

Рис. 1. План размещения оборудования в отделении дефектовки деталей специализированного ремонтного предприятия (годовая программа ремонта 400—500 тракторов):

/ — рольганг; 2 — стол для дефектовки средних и мелких деталей; 3 — стол для дефектовки крупных деталей; 4 — ящик для утиля; 5 — стеллаж; 6 — шкаф для инструмента; 7 — конторский стол; 8 — кран-балка; 9 — стол для комплектования узлов.

Как видно из плана, отделение дефектовки включено в поточную технологическую линию (конвейер). Детали поступают из разборочно-моечного отделения и после дефектации направляются в отделение комплектования.

Рабочие места в отделениях дефектовки, по мере необходимости, оснащаются специальным оборудованием и инструментом. Примерный перечень оборудования приведен в таблице 1.

Таблица 1.Обобрудование участка дефектации.

|

Оборудование |

Тип, чертежная модель |

Габаритные размеры в плане, мм |

|

Стол для дефектации деталей |

ОРГ — 1468-0 1-090А |

2400X800 |

|

Стол для дефектации металлоизделий (метизов) |

70-7825-1505 |

1160X695 |

|

Стол монтажный металлический |

ОРГ — 1468-0 1-080 А |

1200X800 |

|

Шкаф с набором универсаль-ных инструментов |

ОРГ-1661 |

615X750 |

|

Шкаф для материалов и измерительного инструмента |

ОРГ — 1468-07 |

860X360 |

|

Подставка для корпусных деталей |

— |

966X636 |

|

Контейнер для выбракованных Деталей |

ОРГ-1598 |

885Х 865 |

|

Контейнер для выбракован-ных подшипников |

— |

700Х 570 |

|

Стол для поверочной плиты |

3702-08А |

966X636 |

|

Автоматическая справочная установка |

АСУ-50 |

1000X900 |

|

Центры универсальные для проверки валов |

2ЖМ-00-00 |

1566X666 |

|

Дефектоскоп магнитный |

УМД-Э-2500 или МД-50П или ПМД-70 |

1800X700 1000X780 620Х 500 |

|

Стенд для испытания на герметичность головок блоков цилиндров ДВС. |

КИ-1040 |

1080X900 |

Создание специальных отделений и специализированных рабочих мест позволяет увеличить производительность труда и улучшить качество работы. Пример рабочего места для дефектации крепежных деталей приведен на рисунке 2.

Рис. 2. Столы для дефектовки крепежных деталей

Рабочие места для дефектовки деталей оснащаются набором измерительного инструмента, контрольных приспособлений и приборов.

В мастерских общего назначения (в мастерских аграрных предприятий) годовая программа ремонта (годовой объем ремонтно-технических работ) недостаточен для создания поточных технологических линий. В таких мастерских дефектовка выполняется на тех рабочих местах, где производится ремонт агрегатов или восстановление деталей. При этом, необходимый для дефектации инструмент, приспособления и приборы могут постоянно находиться на данном рабочем месте, например на участках ремонта топливной аппаратуры, электрооборудования, двигателей и т. п., или в инструментальной кладовой, например инструмент, необходимый для дефектовки деталей трансмиссии, ходовой части и других агрегатов, ремонт которых выполняется в ремонтно-монтажном отделении.

В процессе дефектации все детали разделяют на Пять групп и Маркируют их краской Определенного цвета:

— годные, параметры которых находятся в пределах, допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

— годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

— утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

— утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

— те, которые по своему состоянию не могут быть использованы в дальнейшем; их сдают во «Вторчермет».

Методы дефектации Могут быть классифицированы в соответствии со схемой, изображенной на рисунке 3.

Рис. Методы дефектации деталей и сопряжений.

Осмотр — наиболее распространенный метод дефектации для выявления наружных повреждений деталей:

— деформации, трещины, обломы, выкрашивание, прогар;

— отложения, раковины, задиры, царапины, повреждение покрытий, коррозия;

— негерметичность и др.

Осмотр возможен как Невооруженным глазом, так и с помощью Оптических средств: простых и бинокулярных луп, микроскопов.

Простукивание — используется для определения Плотности посадки шпилек, нарушения сплошности (целостности) деталей.

Метод основан на изменении тона звучания детали при нанесении по ней легкого удара молотком.

Звучание чистое — посадка плотная и деталь сплошная.

Звук глухой, дребезжащий – целостность детали нарушена.

Опробование вручную и проверка на ощупь – позволяет определить:

— наличие зазора,

— плавность вращения,

— перемещение детали,

— свободный ход рычагов,

— эластичность резинотехнических деталей,

— наличие местного износа.

Органолептические методы в большинстве случаев не позволяют сделать окончательный вывод о состоянии детали, поскольку имеют Субъективный характер.

Измерение размеров.

Порядок измерения, применяемый инструмент и приспособления, место и число замеров оговаривается в соответствующих технологических картах.

Для выполнения измерений используются универсальные и специальные измерительные инструменты и приспособления, а так же контрольные средства.

Например:

— универсальные инструменты: штангенциркуль (рис.4.), микрометр (рис.5.) , нутромер и т. п.;

|

— специальные – штангенрейсмус, штангензубомер (рис. 6), и др.;

— контрольные средства – калибры, шаблоны, щупы, поверочные плиты, угольники и др. (рис.7 — 15).

|

|

Калибры для контроля шлицевых соединений.

|

|

Калибры для контроля отверстий.

|

|

Калибры для контроля валов.

|

|

Калибры для контроля конусных поверхностей.

|

Калибры для контроля длин.

|

Калибры для контроля расположения отверстий.

Рис. Калибры для контроля соосности отверстий.

|

Рис. Регулируемые калибры-скобы для контроля болтов.

|

Рис. 15. Использование калибров.

Капиллярные методы — основаны на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

К этим методам относятся люминесцентная и цветная дефектоскопии (метод красок), применяемые для выявления поверхностных трещин в деталях, изготовленных из магнитных и немагнитных материалов.

Магнитная дефектоскопия применяется для обнаружения наружных скрытых дефектов (трещин) в деталях, изготовленных из стали и серого чугуна. Метод основан на появлении магнитного поля рассеивания вокруг дефекта при прохождении магнитно-силовых линий через деталь и концентрации ферромагнитного порошка по краям дефектного участка.

Для намагничивания деталей применяют стационарные и переносные магнитные дефектоскопы (М-217, 77МД-1, 77МД-ЗМ).

|

Трансформатор. Схема магнитного дефектоскопа.

Ультразвуковая дефектоскопия основана на способности ультра-звуковых колебаний распространяться в материале на большую глубину в виде направленных пучков и отражаться от дефектного участка вследствие разного изменения акустического сопротивления среды. В практике ремонтного производства используются дефектоскопы, работающие по теневому методу и методу отражения.

Рис. Схема ультразвукового дефектоскопа:

А — работающего по теневому методу:

1— ультразвуковой генератор; 2 — излучатель; 3 — деталь;

4 — Ультразвуковые волны; 5 — приемник; 6 — дефект; 7 — индикатор;

Б — Работающего по методу отражения: 1— контролируемое изделие; 2 — приемная пластина; 3 — Элемент; 4 — усилитель; 5 — электронно-лучевая трубка; 6 —генератор; 7— генератор развертки; 8 — дефект; А — начальный импульс; В — отраженный импульс; С — Донный сигнал.

mehanik-ua.ru

Дефектация — это… Что такое Дефектация?

дефектация — Определение потребного ремонта [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN repair determination … Справочник технического переводчика

дефектация — (лат. defectus кемістік, ақау) әскери техниканың агрегаттары мен бөлшектерінің бұзылған жерін табу, олардың техникалық жағдайын және одан әрі қолдануға жарамдылығын айқындау процесі. Жөндеу кезінде Д дан бұрын, әдетте, алдымен бұйымдар… … Казахский толковый терминологический словарь по военному делу

дефектация судна — Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений технико эксплуатационных характеристик судна до заданных. [ГОСТ 24166 80] дефектация судна Определение технического… … Справочник технического переводчика

дефектация ЖРД — Разборка и исследование технического состояния ЖРД после испытания с целью обнаружения дефектов. [ГОСТ 17655 89] Тематики двигатели ракетные жидкостные … Справочник технического переводчика

Дефектация судна — 27. Дефектация судна D. Schiffsdefektentdeckung Е. Ship defects discovering F. Mise en évidence des défauts du navire Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 24166-80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения — Терминология ГОСТ 24166 80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения оригинал документа: 15. Аварийный ремонт судна D. Havarie Reparatur des Schiffs E. Damage ship repair F. Réparation (du navire)… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 23346-78: Эксплуатация транспортного морского флота техническая. Термины и определения — Терминология ГОСТ 23346 78: Эксплуатация транспортного морского флота техническая. Термины и определения оригинал документа: 4. Ввод судна в эксплуатацию D. Inbetriebsetzung des Schiffes E. Ship entering in exploitation F. Mise du navire en… … Словарь-справочник терминов нормативно-технической документации

РЕМОНТ судна — комплекс работ по восстановлению работоспособного состояния судна. Р. выполняют по планово предупредит. сист. (ППС), предусматривающей плановые ремонты определ. видов, производимые с заданными последовательностью и периодичностью. К осн. видам… … Морской энциклопедический справочник

Ахтубинский ССРЗ — ЗАО «Ахтубинский судостроительно судоремонтный завод» Тип Закрытое акционерное общество Год основания 1910 Расположение … Википедия

РЕМОНТ ТЕХНИКИ — в сельском хозяйстве, совокупность органи зац. и технич. мероприятий, осуществляемых с целью восстановления исправности или работоспособности технич. средств. В зависимости от конструктивных особенностей, характера повреждений и степени износа… … Сельско-хозяйственный энциклопедический словарь

military_terms.academic.ru

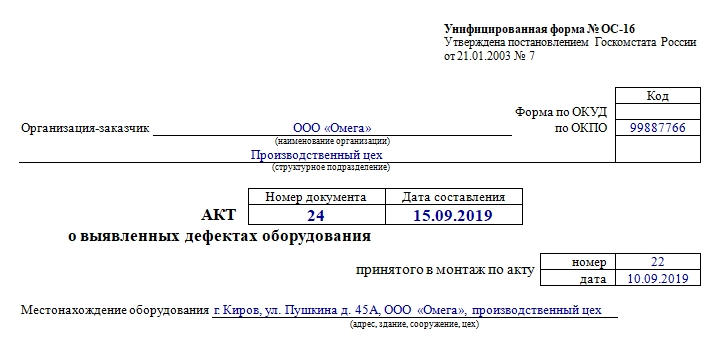

Акт о выявленных дефектах (о дефектации) оборудования: образец, форма ОС-16, заполнение

Современные условия производства диктуют необходимость интенсивной эксплуатации оборудования, что может привести к его поломкам задолго до окончания гарантированного срока его использования. В этом случае техника отправляется в ремонт, а для фиксации неисправности составляют акт дефектации.

Что такое акт дефектации оборудования

Это первичный документ, который подтверждает обоснованность ремонта. Его цель – определить объем ремонтных работ, необходимых для восстановления работоспособности оборудования. Суть состоит в следующем – зафиксировать все дефекты и неисправности, имеющиеся в данном агрегате, что достигается так:

- Проводится внешний осмотр неисправной техники и ее производственных параметров. Это называется предварительная дефектация.

- Затем следует поузловая, при которой осматривают узлы машины с их возможным демонтажем.

- И в заключении – подетальная дефектация с определением с определением конкретных причин поломки и масштаба ремонта.

- По итогам осмотра составляется акт, в котором обозначаются неисправные детали и суть их поломки.

Какими нормативными актами регулируется

Составление данного акта будет основанием для последующего ремонта и сопутствующих ему затрат, поэтому документ не может быть произвольным. При его заполнении надо учитывать положения:

- Закона №129.

- Закона №402 (новая редакция).

- Постановления Госкомстата, утверждающего форму акта ОС-16 (дефектации).

Соотношение с актом списания

И не надо акт дефектации путать с актом списания. Это разные документы, хотя и схожи между собой. Их главное различие состоит в том, что:

- Акт дефектации указывает на возникшие поломки и необходимость или способ их ремонта.

- Акт на списание утверждает необходимость полного вывода оборудования из эксплуатации и его списания.

Поэтому в нем отражается:

Кто составляет и где используется

Составляется и подписывается данный акт комиссией, состав которой должен быть утвержден приказом руководителя компании. Стандартный состав комиссии следующий:

Дефиктационный акт нужен для проведения ремонта неисправного оборудования. Он является основанием для:

- Составления сметы на ремонт.

- Разработки технической документации (при необходимости).

- Заявки на необходимые для восстановления материалы или детали.

Образец дефектного акта ОС-16

Как составляется

Форма

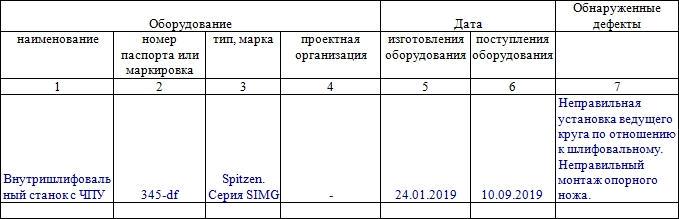

Для акта дефектовки применяется форма ОС-16. В ней обязательно должно быть озвучено:

- Наименование компании владельца.

- Наименование и тип оборудования.

- Его маркировка или паспортный номер.

- Дата его изготовления.

- Дата покупки или внедрения в производство.

- Описание выявленных дефектов.

- Рекомендации по их устранению.

Это видео содержит полезную информацию в том числе по теме актов дефектации оборудования:

Пример заполнения

Унифицированный акт заполняется так:

- Вверху – название и реквизиты компании.

- Далее, ниже слова «Акт» — местонахождение оборудования.

Затем по необходимости указываются:

- Изготовитель.

- Поставщик.

- Грузоотправитель.

- Перевозчик.

- Монтажная фирма.

После чего переходим непосредственно к обнаруженным дефектам:

И затем идет главная часть акта – таблица дефектов, в которой на каждую позицию выдается следующая информация:

- Наименование.

- Маркировка.

- Тип или марка.

- Изготовитель.

- Время изготовления.

- Дата прихода.

- Описание дефекта.

И в заключение рекомендации и подписи комиссии.

Особые случаи

В конкретных случаях при заполнении акта возможны варианты. Так изготовитель и поставщик указывается в актах дефектации на:

А в актах дефектации на:

- Кондиционеры.

- Котлы.

- Генераторы.

Необходимо упоминание и на монтажной организации.

Полезная информация

Если при написании акта дефектовки у компании не имелось в распоряжении форы ОС-16, то акт можно составлять и не на бланке. Главное что придерживаться таких требований:

- Форма не должна выходить за рамки нормативных требований.

- Обнаруженные дефекты должны быть описаны достаточно подробно и обстоятельно.

Правильно составленный акт позволит:

- Определить возможность и объем ремонта.

- Выявить виновных в поломке.

uriston.com

Дефектация соединений и деталей | Автомобильное

Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте. Основная задача дефектации — не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, не выбраковать годные детали, выявить необходимость их ремонта (восстановления).

Степень годности деталей к повторному использованию или восстановлению устанавливают по техническим картам на дефектацию. В них указаны: характеристика детали (материал, термическая обработка, твердость, размеры, отклонение формы и др.), возможные дефекты, методы контроля, допустимые без ремонта и предельные размеры.

В мастерских хозяйств работа по дефектации проводится на рабочих местах по ремонту сборочных единиц. На специализированных ремонтных предприятиях организуют специальные участки.

При дефектации соединений и деталей определяют изменения размеров и формы рабочих поверхностей, нарушение взаимного расположения деталей, изменение физико-механических свойств (потеря упругости, магнитных свойств и т. д.), коррозионные и усталостные разрушения и другие дефекты.

В процессе дефектации все детали разделяют на пять групп и маркируют краской определенного цвета:

- годные — зеленой

- годные в соединении с новыми деталями или отремонтированными до номинальных размеров — желтой

- подлежащие ремонту на данном предприятии — белой

- подлежащие ремонту на специализированных предприятиях — синей

- негодные, подлежащие утилизации — красной

У деталей контролируют только те параметры, которые могут измениться в процессе эксплуатации машины. Многие детали могут иметь по нескольку дефектов. Для уменьшения трудоемкости дефектации необходимо придерживаться последовательности контроля, указанной в технологической карте.

Состояние некоторых сборочных единиц и соединений (топливные и масляные насосы, распределители гидросистем, генераторы и др.) определяют в собранном виде. При текущем ремонте большинство сборочных единиц и соединений проверяют непосредственно на машине без их полной разборки. Результаты дефектации заносят в ведомость дефектов, которую составляют на каждую машину. Она служит основным документом, определяющим объем ремонтных работ, потребность в запасных частях и стоимость ремонта.

Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

Дефектация шестерен

Рис. Проверка зуба шестерни шаблоном: а — положение шаблона на неизношенном зубе; б — положение шаблона на изношенном зубе.

Основными дефектами шестерен являются: износ зубьев по толщине, длине и конусность зубьев по длине, выкрашивание рабочих поверхностей зубьев, износ при ширине внутренних шлицев.

Техническое состояние поверхностей зубьев контролируют осмотром. Шестерни выбраковывают, если имеются сквозные трещины, выкрашивание рабочих поверхностей отдельных зубьев более 15% общей площади, а также при износе или частичном отломе зуба по длине более чем на 20%.

Износ зубьев по толщине определяют штангензубомером или шаблоном. Зуб шестерни считается годным по толщине, если при установке шаблона остается зазор у вершины. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба. На каждую шестерню техническими требованиями установлены высота замера зуба штангензубомером и допускаемая толщина зуба.

У шестерен непостоянного зацепления определяют неравномерность износа зуба по длине (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Дефектация пружин

Основные дефекты пружин: потеря упругости, трещины и изломы, неравномерность шага витков, непрямолинейность образующей пружины в свободном состоянии, неперпендикулярность опорных торцов и образующей пружины в свободном состоянии более 3 мм на длине 100 мм. Упругость пружин при сжатии до рабочей длины проверяют на приборах КИ-040А или МИП-100, которые представляют собой специальные рычажные или пружинные весы. Если измеренное усилие меньше допустимого, пружина подлежит выбраковке или восстановлению.

Дефектация деталей резьбовых соединений

Состояние контролируют внешним осмотром и резьбовыми калибрами. При выкрашивании резьбы, заметном износе или срыве более двух ниток гайки, болты и шпильки подлежат выбраковке, а резьбовые отверстия — восстановлению. Резьбу, не выбракованную внешним осмотром, проверяют завертыванием нового болта (гайки). Гайки и болты со смятыми гранями, а также с гранями, изношенными более чем на 0,5 мм, выбраковывают.

Дефектация подшипников качения

Основные дефекты подшипников: выкрашивание поверхностей беговых дорожек и тел качения, износ и повреждение сепараторов, увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения, износ посадочных поверхностей колец подшипников. Перед дефектацией подшипники тщательно моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров при помощи специальных приборов. Подшипники выбраковывают при обнаружении трещин, выкрашивания и цвета побежалости на кольцах и телах качения; шелушения металла, выбоин, коррозии и усталостных раковин на дорожках качения; трещин или разрушениях сепараторов. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

Легкость вращения подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Радиальный зазор в шариковых и роликовых цилиндрических подшипниках измеряют на приборе КИ-1223 или 70.8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения: 1— плита; 2— струбцина; 3— наконечник индикатора.

Размеры внутреннего и наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

Дефектацию сальников, уплотнительных прокладок проводят при их осмотре. Сэмоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потере эластичности. На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

ustroistvo-avtomobilya.ru

Акт о выявленных дефектах оборудования по форме ОС-16. Бланк и образец 2019-2020 года

Акт по форме ОС-16 используют при выявлении дефектов оборудования (станков, приборов) во время монтажа, наладки или испытания. Его должен заполнить сотрудник организации, проводящей установку или проверку оборудования. Как правильно внести данные, разберемся в публикации.

ФАЙЛЫ

Скачать пустой бланк акта о выявленных дефектах оборудования по форме ОС-16 .docСкачать образец акта о выявленных дефектах оборудования по форме ОС-16 .doc

Для чего необходим такой акт

Документ составляют для подтверждения факта неисправности, указания всех недочетов и работ, которые нужно провести для их устранения. Это могут быть ремонт, замена деталей, замена самого оборудования и т.д.

Обязательна ли форма ОС-16

На данный момент бланк носит рекомендательный характер. Таковой он приобрел с начала 2013 года, когда все унифицированные формы перестали быть обязательными (Информация Минфина России №ПЗ-10/2012). Сейчас предприниматели сами решают, какими формами пользоваться: разработанными самостоятельно или унифицированными. Любое решение отражают в учетной политике компании.

К сведению! Форма ОС-16 была разработана и введена в работу постановлением Госкомстата от 21 января 2003 года №7.

При разработке своих бланков надо соблюдать ряд обязательных реквизитов: название документа, дату составления, суть хозоперации, название организации и т.д.

Заполняем акт о выявленных дефектах оборудования

Документ можно заполнить, используя бумажный бланк, или на компьютере, а затем распечатать и подписать. Не исключен и способ электронного документооборота, тогда документы подписываются электронной подписью. Но по требованию проверяющих органов нужно будет предоставить копии на бумажном носителе. Выбор за руководством компании.

Первым делом заполняют шапку бланка, отмечают:

- наименование организации-заказчика;

- наименование структурного подразделения;

- коды ОКУД и ОКПО;

- номер и дату составления заполняемого акта;

- номер и дату составления акта, по которому приняли оборудование в монтаж;

- адрес местоположения оборудования;

- названия и коды ОКПО компании-изготовителя, компании-поставщика, компании-грузоотправителя, компании-грузоперевозчика, монтажной организации (кое-где названия могут совпадать, потому что грузоотправитель, перевозчик и поставщик могут быть одной компанией).

Затем указывают, во время какого процесса была выявлена поломка: монтаж, прием, наладка и т.д.

После этого заполняют таблицу. Что нужно отметить:

- Данные об оборудовании: название, номер паспорта или маркировку, марку, проектную организацию.

- Даты изготовления прибора и поступления его в компанию.

- Описание обнаруженных дефектов. Комиссия должна тщательно осмотреть оборудование и зафиксировать все найденные недостатки.

Таблица располагается на лицевой стороне и оборотной. Можно добавить необходимое количество строк, если единиц неисправного оборудования очень много.

После этого пишут, какие меры необходимо принять для устранения выявленных дефектов и в какие сроки.

В конце документа расписываются представители компании-заказчика и компании, осуществляющей монтаж, а также представитель компании-изготовителя. Также указывают даты, ставят печати (при их использовании).

Необходимо составить столько экземпляров акта, сколько сторон присутствовало при осмотре.

Важно! При обнаружении фактических ошибок их исправляют традиционным способом. Аккуратно зачеркивают и вносят верный вариант, заверяют исправление подписью, датой и пометкой «Исправленному верить». Если исправлений много, то целесообразнее распечатать новый экземпляр — исправленный, а старый уничтожить.

assistentus.ru