Тормозная система авто

Большинство современных автомобилей оснащено дисковыми тормозами, но отечественные производители отдают предпочтение задним барабанным тормозам. Лишь отдельные модели, такие как ВАЗ-2108, имеют дисковые тормоза спереди и сзади. Официальный сайт автосалона компании «Экспресс Лада» в Тольятти занимается продажами отечественных авто и предлагает купить тормозные системы для моделей Лада по сниженной стоимости.

Переоснастка авто

Большинство владельцев авто пытаются модернизировать тормозную систему, понимая практичность и доступность комплектующих, которые предлагают различные автосалоны Тольятти. Отечественные автомобили до сих пор оснащаются барабанными тормозами, которые при быстрой езде нагреваются и часто выходят из строя. Такая неисправность может послужить причиной аварии, поэтому многие любители быстрой езды ставят на задние колеса автомобилей Лада дисковые тормозные системы.

Несмотря на популярность современных дисковых тормозов, для отечественных марок авто они являются недостаточно практичными, так как затрудняют управление транспортом.

Советы специалистов

Посетив сайт автосалона «Экспресс Лада», можно найти множество полезных элементов для тюнинга авто, в том числе тормозные системы, или купить Ларгус, цена которого будет существенно ниже, чем у конкурентов.

Тормозная система авто является важным узлом любого транспорта, поэтому к выбору и обслуживанию тормозных колодок нужно подходить с ответственностью. Чаще всего причиной поломки являются резиновые тормозные шланги, которые со временем вздуваются, растягиваются или перетираются. Причиной этого является перегрев резины от частого торможения при быстрой езде.

Компания «Экспресс Лада» предлагает купить авто в кредит в Тольятти на выгодных условиях. С ассортиментом можно ознакомиться в каталоге официального сайта. Также у нас можно найти различные тюнинговые элементы и тормозные системы для отечественных моделей. Наши специалисты рекомендуют покупать диски и колодки от одного производителя, что увеличит эффективность работы тормозов.

С ассортиментом можно ознакомиться в каталоге официального сайта. Также у нас можно найти различные тюнинговые элементы и тормозные системы для отечественных моделей. Наши специалисты рекомендуют покупать диски и колодки от одного производителя, что увеличит эффективность работы тормозов.

Тормозная система автомобиля

Теория замедления

Даниил Минаев, фото автора

Тормозная система – важнейшая в любом автомобиле! Говорить о том, что от её исправной работы зависит многое – просто банально. Без хороших тормозов и гонку не выиграть в автоспорте, хотя дилетанты нередко полагают, что в автоспорте на первом месте – энерговооружённость авто. На заснеженной и скользкой дороге казалось бы тормоза играют в эпизодах, однако без их нормальной настройки никак не обойтись…

Здесь мы собрали топ десяти общих важнейших вопросов, касающихся тормозных систем. Начинающим отраслевым специалистам эти зарисовки, надеюсь, смогут послужить кратким справочным пособием, а опытным экспертам в области эксплуатации напомнят, не пора ли провести очередную техническую ревизию вверенного им подвижного состава. В качестве сторонних независимых и компетентных консультантов при подготовке данной статьи с нами сотрудничали специалисты компании Bosch.

В качестве сторонних независимых и компетентных консультантов при подготовке данной статьи с нами сотрудничали специалисты компании Bosch.

Основные разновидности и компоненты тормозных систем

Тормозную систему любого автомобиля составляют два основных блока: тормозной привод и колёсные тормозные механизмы. В современных автомобилях наиболее распространены два типа привода: гидравлический и пневматический. Гидропривод тормозной системы применяется на легковых автомобилях, микроавтобусах и малотоннажных грузовиках, как правило, полной массой не более 3,5 т. Гидропривод сегодня всегда имеет усилитель, позволяющий более комфортно и точно осуществлять воздействие на тормозную педаль. Усилитель в большинстве конструкций вакуумного типа, использующий разрежение на впуске.

При надлежащем уходе, который заключается в своевременной замене сомнительных или изношенных компонентов, в первую очередь колодок, шлангов и тормозных цилиндров, гидропривод стабилен и надёжен долгие годы.

Пневматический привод тормозов – удел тяжёлой техники. На современных автомобилях он устроен так, что при недостаточном давлении в пневмосистеме машина останавливается или её вовсе невозможно сдвинуть с места без подачи воздуха (это обеспечивается энергоаккумуляторами). Зато даже при наличии неисправностей пневматическая система, благодаря солидному запасу производительности компрессора, позволяет доехать до места стоянки или ремонта без существенного снижения эффективности торможения.

Но время срабатывания пневмопривода тормозной системы гораздо больше, чем у гидравлического – до одной (1!) секунды на автопоезде. Задумайтесь на этим значением. При скорости 60 км/ч за это время транспортное средство преодолеет путь около 16,7 м, при том, что стандартная длина еврофуры 16,5 м. Приплюсуйте сюда путь, пройденный за время реакции водителя, около 0,3 с, а это ещё около 4 метров и задумайтесь о последствиях…

Приплюсуйте сюда путь, пройденный за время реакции водителя, около 0,3 с, а это ещё около 4 метров и задумайтесь о последствиях…

Ещё иногда встречается на дорогах техника с пневмогидравлическим приводом, но это устаревшее решение, которое уже ушло из масс (такие конструкции необходимы для военной техники, связаны с временем оперативной эвакуации ВАТ, но это отдельная и длинная история), поэтому в сегодняшней беседе не рассматривается.

Далее привод тормозной системы преобразует усилие, сообщаемое водителем педали тормоза, в давление, оказываемое на колёсные тормозные механизмы. Они, в свою очередь, создают силу трения, благодаря чему замедляется или прекращается вращение колёс, а автомобиль снижает скорость или останавливается.

В общем и целом вспоминаем школьную физику: тормозная система преобразует кинетическую энергию движения транспортного средства в тепловую и развеивает тепло в атмосферу.

Типажи дисков и барабанов

В современных автомобилях, больших и маленьких, всё чаще встречаются дисковые механизмы на всех осях.

У грузовиков и автобусов за редким исключением колёсные тормозные механизмы на всех осях однотипные: везде стоят или диски, или барабаны. При одинаковых радиусах приложения приводных сил барабанные тормоза эффективнее, поэтому они по-прежнему востребованы на тихоходной и тяжёлой строительной технике, реже требуют замены колодок и иного обслуживания. В магистральных и развозных перевозках сегодня преобладают дисковые механизмы.

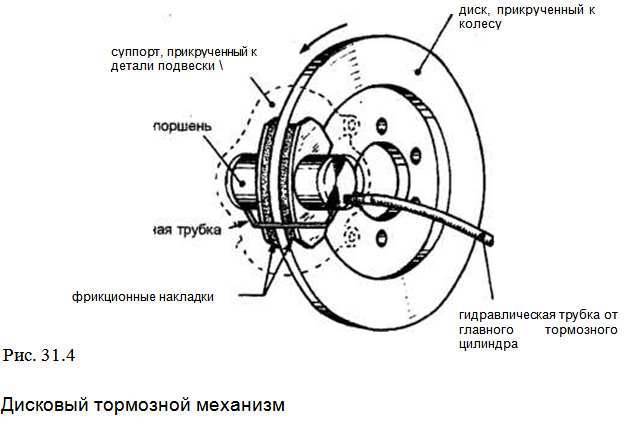

Дисковый механизм состоит из тормозного диска на ступице колеса, суппорта и расположенных в его пазах тормозных колодок – именно они, прижимаясь к диску, создают трение, которое и преобразует кинетическую энергию в тепловую.

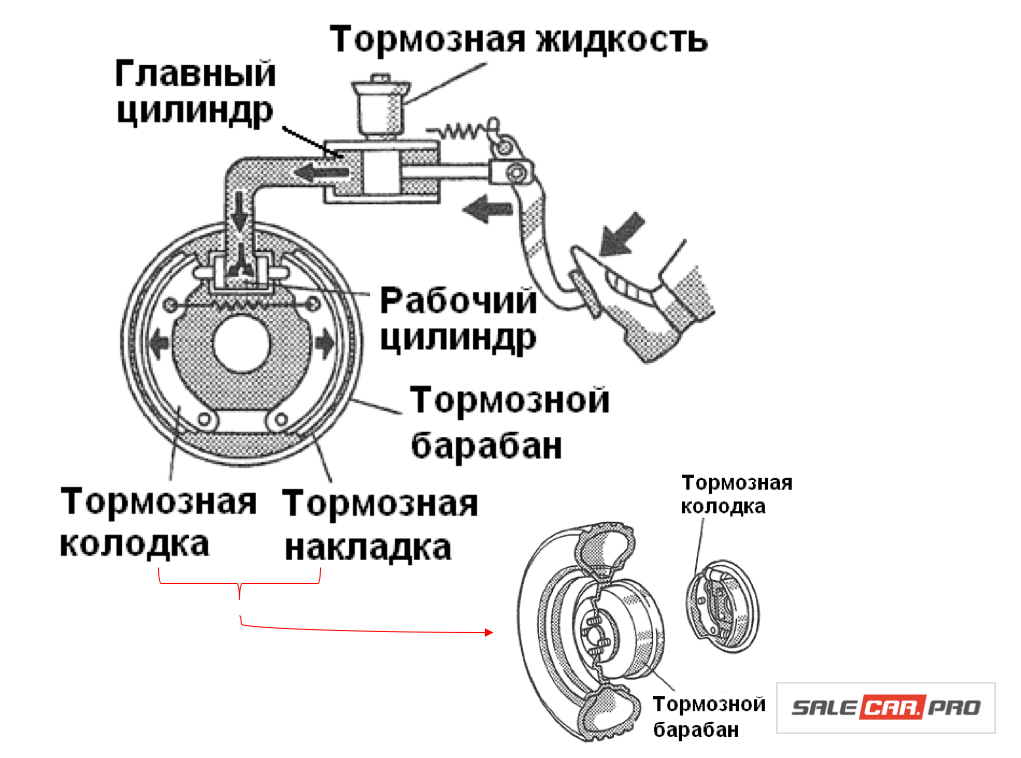

В барабанном тормозном механизме на ступице колеса находится тормозной барабан, внутри которого расположена пара тормозных колодок. При нажатии на педаль тормоза поршень или разжимной кулачок приводит колодки в движение, прижимая их к барабану, чтобы создать опять же необходимое для замедления движения автомобиля трение.

Как отследить состояние элементов тормозного механизма?

Именно на тормозной механизм приходится основная нагрузка при торможении. От состояния его элементов в значительной степени зависит эффективность всего процесса. Поэтому минимум два раза в год имеет смысл проверить, как же обстоит дело с тормозами на вашей машине.

В случае с барабанным тормозным механизмом без снятия колеса в принципе не обойтись, так как все его элементы находятся внутри барабана без визуального доступа к ним. Дисковые тормоза допускают визуальный осмотр (если, конечно, обзор не закрывают колпаки или особенности дизайна колёсного диска). Нормальной считается толщина фрикционного слоя не менее 3,5 мм. Впрочем, даже если вы увидели именно такую картину, это ещё не повод успокаиваться: бывает так, что наружная и внутренняя колодки изнашиваются неравномерно. В большинстве дисковых тормозных механизмов внутренняя колодка «подходит» быстрее.

В движении, как всегда поступает опытный водитель, следует обращать внимание на то, как ведёт себя машина, какие звуки издаёт при торможении, как реагирует педаль тормоза на нажатие. Неприятные скрипы, появление металлической стружки на тормозных дисках, увеличение хода педали тормоза, вибрация при торможении или увод автомобиля в сторону – признаки износа элементов тормозного механизма.

Неприятные скрипы, появление металлической стружки на тормозных дисках, увеличение хода педали тормоза, вибрация при торможении или увод автомобиля в сторону – признаки износа элементов тормозного механизма.

О том, что тормозные колодки пора менять, могут сообщить специальные датчики – механические или электронные. Первые представляют собой металлическую пластинку из пружинной стали, которая при износе фрикционного слоя колодки начинает тереться о тормозной диск и издавать посторонний звук – «противный скрип». При срабатывании электронного датчика загорается соответствующий индикатор на приборной панели.

До какой температуры нагреваются элементы тормозной системы в процессе торможения и какую должны выдерживать?

В этом вопросе многое зависит от типа автомобиля и стиля вождения. Одно дело – такси или частник, другое дело – большегруз на затяжном спуске. Но температурные показатели схожи и у маленьких, и у больших. Спокойный городской стиль – самый щадящий для тормозного механизма, в таком режиме их сложно разогреть выше 400 °C; более агрессивная манера езды с резкими разгонами и торможениями способна увеличить эту температуру до 500–650 °C, а при запредельных гоночных нагрузках тормозной механизм накаляется в буквальном смысле докрасна – более 800 °C!

Уважающие себя и уважаемые автопроизводителями бренды заботятся о том, чтобы их комплектующие не только благополучно выдерживали экстремальные термические и механические нагрузки, но самое главное – обеспечивали безопасность торможения за счёт стабильности свойств фрикционных материалов и сплавов.

Вопрос «легкового» порядка. Можно ли устанавливать на обычное авто спортивные колодки? Улучшит ли это качество торможения?

Даже если вы любитель больших скоростей, за пределами гоночного трека необходимости в использовании специальных колодок нет. Более того, такие колодки создаются в расчёте на принципиально иной режим эксплуатации в том числе температурный, и наиболее эффективно работают при температурах, недостижимых в обычных условиях. А значит, на городских улицах могут не выручить, а, наоборот, подвести, увеличив тормозной путь, ведь такие фрикционные смеси наиболее эффективны по достижении определённого нагрева.

Вообще это очень больная и актуальная общая тема использования «гоночных» компонентов на обычных автомобилях. И дело здесь не только в тормозах. Для самоконтроля есть простой и точный алгоритм: необходимо всё время помнить, что у гонщиков принципиально иные задачи, чем у повседневных эксплуатантов. Иногда и совсем другие бюджеты. Там надо выиграть гонку и всё, но это очень многое и основное! Все детали и расходные материалы в автоспорте можно менять на любом этапе, после каждого заезда. Спортсменов не интересуют вообще вопросы холодного пуска, прогрева и малых нагрузок, им не нужен ресурс даже крупных узлов, превышающий период состязаний. Поэтому индустрия деталей для автоспорта, хоть и подразумевает самые современные технологии, служит совсем иным задачам…

Спортсменов не интересуют вообще вопросы холодного пуска, прогрева и малых нагрузок, им не нужен ресурс даже крупных узлов, превышающий период состязаний. Поэтому индустрия деталей для автоспорта, хоть и подразумевает самые современные технологии, служит совсем иным задачам…

«Дискобол». Глухие или вентилируемые, перфорированные или с насечками – какие диски выбрать?

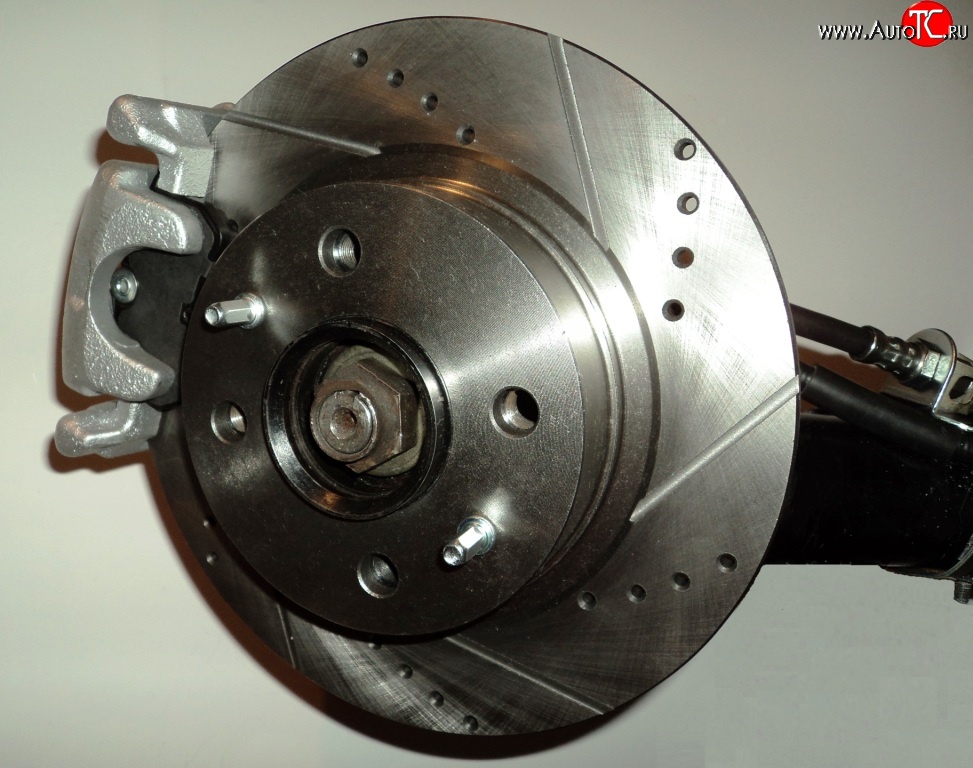

Тормозной диск может быть сплошным или иметь в своей конструкции каналы вентиляции, насечки или перфорацию. «Глухая» конструкция, используемая сегодня, в основном на задних осях не самых мощных легковушек – самая простая и доступная по цене, но при этом и самая ненадёжная: быстро перегревается в результате трения и медленно отводит тепло.

Современным стандартом (по крайней мере на передней оси) являются вентилируемые диски – состоящие из двух слоёв, между которыми располагаются специальные каналы для отвода тепла.

Для эффективной работы тормозной системы имеет значение отвод не только тепла, но и газов, которые вырабатываются в результате трения колодок о диск. Для этого на диске может иметься перфорация, насечки либо их комбинация. Эффективность торможения они, конечно, увеличивают, но вместе с тем не лишены недостатков: за счёт неровностей на поверхности колодки изнашиваются быстрее, а сами диски (особенно перфорированные) отличаются меньшей прочностью по сравнению со своими гладкими «собратьями». Такие диски родом из автоспорта, и по большому счёту нужны лишь опытным поклонникам условного «спортивного» стиля вождения. И самое главное – изменять конструкцию и самостоятельно наносить перфорацию либо насечки на сплошной диск ни в коем случае не допускается.

Для этого на диске может иметься перфорация, насечки либо их комбинация. Эффективность торможения они, конечно, увеличивают, но вместе с тем не лишены недостатков: за счёт неровностей на поверхности колодки изнашиваются быстрее, а сами диски (особенно перфорированные) отличаются меньшей прочностью по сравнению со своими гладкими «собратьями». Такие диски родом из автоспорта, и по большому счёту нужны лишь опытным поклонникам условного «спортивного» стиля вождения. И самое главное – изменять конструкцию и самостоятельно наносить перфорацию либо насечки на сплошной диск ни в коем случае не допускается.

«Минутка наивности». Когда нужно менять тормозные диски и почему это нужно делать только в паре?

Обычно тормозных дисков хватает на 2–3 замены колодок. Однако периодически не лишним будет проверить штангенциркулем толщину диска в нескольких местах, чтобы оценить необходимость замены (максимальную и минимальную величину производитель указывает на самом диске). Замену тормозных дисков нужно проводить в паре на одной оси. От этого зависит синхронность срабатывания тормозов на обоих колёсах, а значит и поведение автомобиля при торможении, то есть безопасность, при этом нагрузка на другие элементы тормозной системы и ходовой части в таком случае распределяется равномерно.

От этого зависит синхронность срабатывания тормозов на обоих колёсах, а значит и поведение автомобиля при торможении, то есть безопасность, при этом нагрузка на другие элементы тормозной системы и ходовой части в таком случае распределяется равномерно.

Очевидно, но как ни удивительно, что одновременно с заменой дисков нужно обязательно менять и колодки. Предчувствую вал споров. И спешу ответить. Мы не говорим о вариантах «доехать, дожить, сэкономить». Речь идёт о приведении автомобиля в техническое состояние, заложенное при его проектировании. А как будет у вас, вам и решать! Комбинация старых колодок и новых дисков может привести к порче последних. Не становитесь тем скупцом, которому приходится платить дважды. Кстати, колодки тоже меняются комплектом – по тем же причинам, что и диски.

Можно ли использовать диски или барабаны и колодки разных производителей?

Общее правило – нужно убедиться, что выбранные вами элементы тормозной системы соответствуют друг другу и могут работать «в паре». Комплектующие разных брендов могут оказаться просто несовместимыми, но на практике это бывает крайне редко. В идеале конечно же лучше использовать комплект одного производителя. Это гарантирует, что детали точно подойдут друг к другу.

Комплектующие разных брендов могут оказаться просто несовместимыми, но на практике это бывает крайне редко. В идеале конечно же лучше использовать комплект одного производителя. Это гарантирует, что детали точно подойдут друг к другу.

Как и зачем обкатывать, «притирать» новые колодки и диски?

Это как раз тот случай, когда притирка происходит в самом буквальном смысле: новые детали просто необходимо «познакомить» друг с другом! Помните, сразу после замены дисков или колодок нужно продавить педаль тормоза, чтобы подвести зазоры во фрикционной паре, это делается буквально несколькими нажатиями. Первые километры пробега после замены не забывайте о том, что тормозить нужно плавно, избегая повышенных нагрузок на тормозной механизм. Да и впоследствии какое-то время нельзя резко сбрасывать скорость, «утапливая» педаль тормоза в пол резким движением, работать желательно более плавно, чем обычно. Когда поверхность нового диска приобретет равномерный цвет без полос и пятен, это сигнализирует о том, что первичная притирка прошла удачно. Не стоит волноваться, если первое время при торможении раздаются посторонние звуки и скрипы: это нормально для новых деталей после замены.

Не стоит волноваться, если первое время при торможении раздаются посторонние звуки и скрипы: это нормально для новых деталей после замены.

Как влияет состояние колодок и дисков на тормозной путь?

Ещё 20 лет назад при торможении со 100 км/ч до полной остановки нормальным считался тормозной путь 50–60 метров (показатель для легковых автомобилей). Сегодня – уже 40–45 метров: технологии не стоят на месте, и тормозные системы работают всё более эффективно. Однако величина тормозного пути непосредственным образом связана с состоянием колодок: изношенные тормозные колодки, диски или барабаны, как и несвоевременная замена тормозной жидкости, могут привести к увеличению тормозного пути!

Нужно ли использовать специальные смазки тормозных систем и их компонентов? Какой это может дать эффект?

Металлосодержащие смазки (алюминиевые, медные и др.) использовать можно и даже нужно, но только на тех поверхностях, где в процессе эксплуатации между разными металлами не сможет возникнуть электрохимическая реакция. Графитовая смазка имеет существенный недостаток – низкую эффективность. Поэтому многие производители предлагают специальные смазки для механизмов тормозной системы, они не содержат металлов и кислот.

Графитовая смазка имеет существенный недостаток – низкую эффективность. Поэтому многие производители предлагают специальные смазки для механизмов тормозной системы, они не содержат металлов и кислот.

На прощание

Каждый нюанс, имеющий отношение к эффективности работы тормозов, заслуживает пристального внимания. Обращайте внимание на любое изменение привычного поведения машины во время торможения, своевременно выполняйте все сервисные манипуляции, внимательно относитесь к выбору запчастей для замены. И тогда большинства неприятных ситуаций, связанных с тормозами, можно будет избежать.

Дисковые тормоза: типичные поломки и ремонт

На всякий случай бегло отметим основное, касающееся тормозов в автомобиле. На большинстве современных машин применяют дисковые тормозные механизмы, которыми управляет гидравлический привод. Про барабаны расскажем в другой раз – они все еще довольно массово встречаются на недорогих авто. Сегодня сосредоточимся на дисковых тормозах и конкретно на суппортах, их наиболее сложно устроенных частях.

Если вы решили сегодня узнать максимум об эволюции и конструкции тормозов, то дополнительно можете открыть в соседних вкладках публикации Бориса Игнашина о том, как тормозные диски «победили» барабаны, а также о самых продвинутых тормозных системах современных спорткаров. В этой статье теории будет немного: поняв главное, мы отправимся в ремзону.

Немного о различиях в конструкции

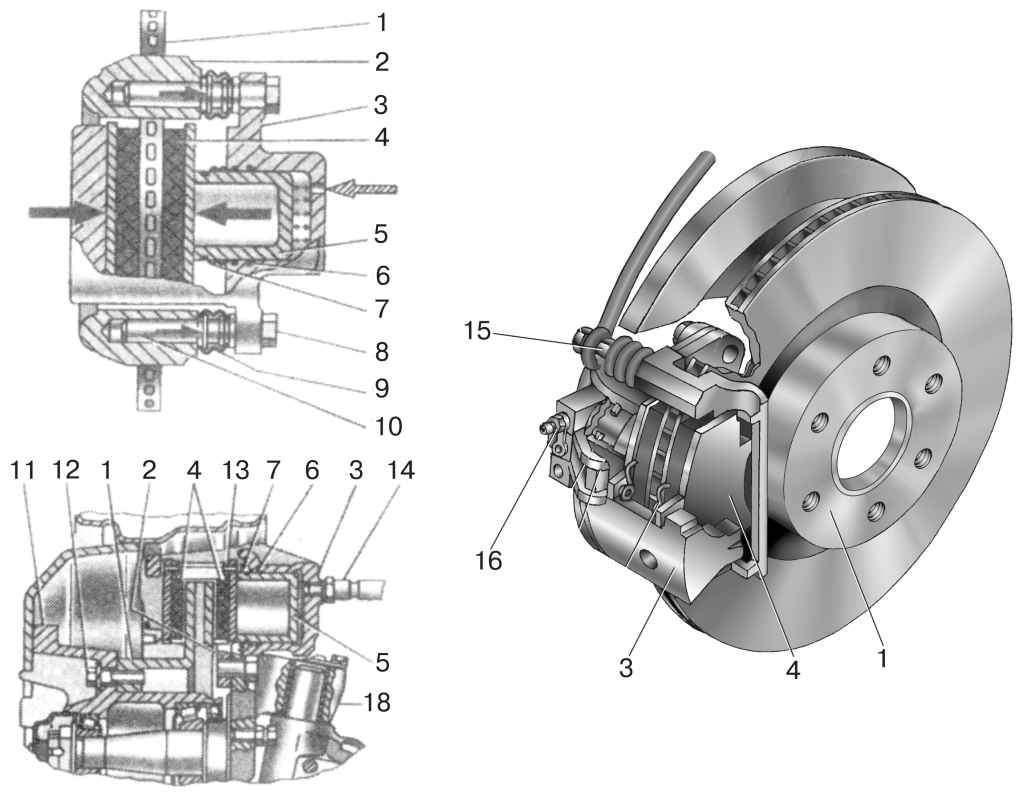

Итак, дисковые тормозные механизмы состоят из тормозного диска и тормозного суппорта с интегрированным в него рабочим тормозным цилиндром (или несколькими цилиндрами). Глобально существует два вида тормозных суппортов: плавающий и фиксированный. В первом варианте суппорт крепится к поворотному кулаку непосредственно или к специальному кронштейну с помощью направляющих пальцев и имеет рабочий поршень (или поршни) только с одной стороны.

Получается, когда вы давите на педаль тормоза, то усилие от ноги через педаль и гидравлическую жидкость передается на поршень. Который в свою очередь подводит внутреннюю колодку к диску, там в него упирается, и теперь весь суппорт начинает перемещаться, а вместе с ним и наружная тормозная колодка.

Который в свою очередь подводит внутреннюю колодку к диску, там в него упирается, и теперь весь суппорт начинает перемещаться, а вместе с ним и наружная тормозная колодка.

Другое дело – фиксированный суппорт. Если нужно остановить самолет, поезд или Audi RS6 – вам не обойтись без именно такого тормозного механизма. Поршни в нем с обеих сторон, суппорт жестко закреплен на поворотном кулаке, а усилие, которое развивается на колодках, может с легкостью остановить двухтонную машину со 100 км/ч на дистанции в 35 метров. Если говорить о достоинствах плавающих суппортов, то это, бесспорно, дешевизна и вес, как недостаток – они сравнительно слабоваты. Неподвижные суппорты – полная противоположность плавающим, тут все очень недешево, они довольно тяжелые, но в борьбе на ускорение замедления, несомненно, окажутся в лидерах.

Типичные поломки тормозов

Проблемы в ремонте и тех и других тормозных суппортов примерно одинаковы. Из-за постоянного контакта с водой, грязью и песком уплотнительные манжеты поршней могут разрушиться и стать причиной заклинивания поршня в суппорте, с потерей всего, для чего были созданы и установлены на автомобиль.

Правда, у плавающего суппорта на одну проблему больше, чем у оппонента:

поверхности трения на направляющих пальцах изнашиваются и могут стать причиной перекоса суппорта и его некорректной работы.

Ремкомплекты продаются, в них зачастую даже предусмотрен специальный термостойкий смазочный материал. Небольшая, но головная боль.

Что касается тормозных колодок, то это расходный материал. Они представляют из себя металлическую пластину с наклеенной на ее поверхность фрикционной накладкой. Отличаются колодки в основном формой и площадью рабочей поверхности, а суть – одна и та же. Углубляться в химический состав фрикционной накладки не будем, можно лишь добавить, что она может быть и керамической, и из углеволокна. На всех современных автомобилях на одну из тормозных колодок (на внутреннюю) устанавливают датчик износа – обычная пружина, которая, когда приходит время, начинает ужасно скрипеть, контактируя с тормозным диском.

Обратим внимание на тормозные диски. Обычно они из чугуна – дешево и сердито. И если у вас, скажем, Hyundai Accent и вы не собираетесь на Северную петлю, то этого более, чем достаточно. Проблемы у таких дисков самые заурядные – это износ и коробление. Износ, как не трудно догадаться, происходит из-за трения. Но не всегда он равномерный.

Обычно они из чугуна – дешево и сердито. И если у вас, скажем, Hyundai Accent и вы не собираетесь на Северную петлю, то этого более, чем достаточно. Проблемы у таких дисков самые заурядные – это износ и коробление. Износ, как не трудно догадаться, происходит из-за трения. Но не всегда он равномерный.

Глядя на диск, часто можно увидеть бороздки на его поверхности: это тоже трение, но созданное частичками пыли и грязи, которые выступают в роли абразивного материала. И если глубина таких бороздок начнет превышать все допустимые нормы, диск придется проточить, а когда точить уже некуда – заменить.

Что касается коробления, то здесь работает эффект перегрева. При торможении диск нагревается и расширяется, а после того, как педаль отпущена, он остывает. Если нагрев несильный, а остывание плавное, то все нормально. Если же торможение резкое или продолжительное с большой скорости, а охлаждение происходит быстро (например, водой из лужи), то диск, скорее всего, деформируется и к своей изначальной форме обратно не вернется. Если на диске сильно выраженное коробление, то при торможении автомобиль будут вибрации. Выровнять покоробившийся диск можно так же, как и в случае с бороздками, если есть куда ровнять.

Если на диске сильно выраженное коробление, то при торможении автомобиль будут вибрации. Выровнять покоробившийся диск можно так же, как и в случае с бороздками, если есть куда ровнять.

Пример ремонта

Как и обещали, от теории переходим к практике. Ниже мы рассмотрели процесс замены тормозных колодок и «быстрого» восстановления работоспособности заднего суппорта на автомобиле Jeep Patriot.

Начали с банального снятия заднего колеса. Надо было сказать ранее, но лучше позже, чем никогда: отпустить болты (как в нашем случае) или гайки крепления колеса, хорошо, когда автомобиль еще стоит на поверхности, чтобы потом легче было выкручивать их. Далее, выкручиваем направляющие болты тормозного суппорта.

Кстати, если Вам необходимо только лишь заменить колодки, зачастую достаточно выкрутить только нижний болт и поднять суппорт вверх. Колодки сняли.

Картина открылась удручающая. Уплотнительная манжета разбухла, а ремкомплекта у нас нет. Обычно если времени немного больше и условия менее «полевые», используют новые уплотнения, но не сегодня – магазинов с запчастями на Jeep в досягаемости нет, а ехать надо. К счастью, манжета пусть и гипертрофированная, но неповрежденная. Нам нужно сохранить ее в целости во что бы то ни стало!

К счастью, манжета пусть и гипертрофированная, но неповрежденная. Нам нужно сохранить ее в целости во что бы то ни стало!

Что ж, отсоединяем тормозной шланг от суппорта.

По-хорошему, шланг необходимо закрыть заглушкой, чтобы не вытекала тормозная жидкость, но мы торопимся и просто пережимаем его: «один раз можно», — успокаивает специалист.

На всякий случай отметим, что пережатие при плохом сценарии развития событий может обернуться замятием металлического «сердечника» тормозного шланга, но у нас обошлось. И мы едем дальше – нам нужно разобрать закисший суппорт.

Вдавить внутрь или извлечь поршень из суппорта нет никакой возможности. Ни сжатый воздух, подведенный к каналу в суппорте, ни нецензурная брань механика не помогли. Похоже, без гидравлики не обойтись… Снова подсоединяем суппорт к тормозному шлангу. Сажаем одного из праздных наблюдателей за руль и заставляем предельно осторожно нажимать на педаль тормоза на полный ее ход. Тормозная жидкость победила – поршень начал выдавливаться и в какой-то момент чуть не выпал (на будущее, будьте аккуратны).

Суппорт отсоединяем и отправляем на осмотр.

Моем мыльным раствором. Нефтепродуктами мыть нельзя – они могут попасть на манжету, отчего ее разнесет еще больше. На поршне и на зеркале цилиндра в суппорте обнаружилась ржавчина, и для восстановления нам нужно ее убрать.

Для этого сначала снимаем уплотнительную манжету, практически не дыша над ней, чтобы не повредить. Достаем окончательно поршень. Берем подходящий инструмент и так же нежно извлекаем уплотнительное кольцо поршня из выборки в цилиндре суппорта.

Механик со знанием дела, вооружившись «нулёвкой» (наждачная бумага М40, а то и с меньшим числом после буквы), начал удалять причину подклинивания. Каких-то 20 минут, и элементы тормозного механизма выглядят, как новые. Уплотнительное кольцо ставим на место – в цилиндр. На поршень наносим тонкий слой свежей тормозной жидкости, после чего надеваем на него манжету и предельно аккуратно устанавливаем его в цилиндр суппорта. Чуть ли не молимся на манжету и без лишних движений вставляем ее в выборку на суппорте. Готово!

Готово!

На направляющие болты суппорта наносим специальную смазку перед их установкой.

Отметьте для себя одну деталь.

Верхний и нижний направляющие болты немного отличаются друг от друга тем, что на верхнем присутствует втулка, хотя в зависимости от желания конструктора она может быть и на нижнем болте. Очень важно при установке болтов не перепутать их местами. Специалист уточнил, что в таком случае на отдельных моделях могут возникнуть вибрации при торможении.

Пока мы дивились, механик установил верхний направляющий болт и новые тормозные колодки, которые тоже, к слову, отличаются: на одной, как выразился механик, есть «пищалка» (датчик износа), на другой же ее нет. Та, что с «пищалкой» – внутренняя. Опустили на место суппорт и затянули направляющие болты. Подсоединили к тормозному суппорту шланг.

Один из нас что есть мочи надавил на педаль тормоза, остальные наблюдали за манжетой. Утечки не обнаружилось. Все, можно выдыхать. Остается прокачать гидросистему, чтобы выгнать оттуда воздух, и можно ехать.

Все, можно выдыхать. Остается прокачать гидросистему, чтобы выгнать оттуда воздух, и можно ехать.

Для прокачки посадили за руль хозяина, истомившегося ожиданием, и заставили поработать ногой по педали тормоза. В это время умудренный опытом специалист приоткрыл штуцер на суппорте. Как только начала вытекать тормозная жидкость без пузырьков, он был закрыт. В расширительный бачок главного тормозного цилиндра, что под капотом, долили свежей тормозной жидкости.

Теперь осталось лишь поменять колодки на левой стороне – тут с суппортом все в порядке, поэтому больше никаких «плясок с бубном».

Машина тормозит без увода, скрипов нет. Хозяин поставил галочку, что при первой возможности нужно купить ремкомплекты и заменить манжеты поршней задних суппортов, а в ближайшем будущем – еще и сайлентблоки передних рычагов. Отдельное спасибо специалисту, который, как оказалось, в свободное от работы время является механиком одной из малоизвестных раллийных команд.

Опрос

Вам приходилось ремонтировать тормоза?

Всего голосов: votes_count»/>

Устройство дисковых тормозов — Мир авто

Многие производители высокоскоростных автомобилей предпочитают дисковые тормозные механизмы, поскольку тормозные механизмы такого типа обеспечивают целый ряд преимуществ:

1. Поверхность, на которой генерируется тепло, непосредственно контактирует с воздухом, тогда как в случае с барабанными тормозными механизмами это не так. Более легкое рассеивание тепла обеспечивает лучшую устойчивость к потере эффективности тормозных механизмов и в целом тормозной системы при нагревании. Высокая температура уменьшает коэффициент трения фрикционного слоя и это явление становится заметным тогда, когда автомобиль, оснащенный барабанными тормозными механизмами, спускается по длинному горному склону, давление на тормозную педаль в конце спуска будет значительно сильнее, чем в начале.

2. Независимость от эффекта самозатормаживания. Неусиливаемое действие тормозных механизмов может потребовать приложения большего усилия, но действие таких тормозных механизмов будет прогрессивным, то есть тормозной механизм обеспечивает крутящий момент торможения, пропорциональный прилагаемому усилию.

3. Тормозной механизм не чувствителен к изменению величины трения.

4. Могут использоваться легко заменяемые саморегулирующиеся накладки.

5. Ход тормозной педали не увеличивается при нагревании диска, тогда как нагрев тормозного барабана приводит к его расширению, что ведет к увеличению хода педали.

Суппорт тормозного механизма с двумя цилиндрами

Конструкция дискового тормозного механизма малой мощности изображена на рис. 32.9. Разделяемый (разрезной) суппорт, жестко подсоединенный к корпусу цапфы, содержит цилиндры и два противоположно направленных поршня, которые действуют непосредственно на тормозные колодки с фрикционными накладками, монтируемые на каждой стороне диска. Поскольку накладки видны, степень износа можно легко оценить и они могут быть заменены при снятии разъемных штырей и пружин, удерживающих тормозные колодки с фрикционными накладками.

Резиновое уплотнение, установленное в канавке цилиндра, предотвращает утечку жидкости, а также обеспечивает втягивание поршня и накладки после срабатывания тормозного механизма (рис. 32.9b). Это не только обеспечивает компенсацию износа накладки, но и удерживает накладки вблизи диска.

32.9b). Это не только обеспечивает компенсацию износа накладки, но и удерживает накладки вблизи диска.

Внутренние отверстия соединяют две камеры с жидкостью, а резиновый шланг обеспечивает подачу жидкости из главного тормозного цилиндра в суппорт тормозного механизма. На каждом суппорте имеется винт для удаления воздуха («прокачки»).

Обычно дисковые тормозные механизмы используются для передних колес, а на задние колеса устанавливаются обычные тормозные механизмы с активной и пассивной колодками.

Вся правда о тормозах.

Еще на заре автомобилестроения, когда конструкторов увлекала не столько «гонка вооружений» и погоня за максимальной скоростью, сколько творческий поиск наиболее совершенных инженерных решений, одним из основных направлений развития стало совершенствование механизмов и систем торможения. Ведь разогнать автомобиль до нужной скорости – это только полдела, необходимо «научить» его оперативно эту скорость снижать вплоть до полной остановки. Для выполнения этой задачи в конструкции автомобиля с самого его появления предусмотрен целый ряд специальных тормозных механизмов. Соприкасаясь между собой, они вызывают силу трения, которая приводит к уменьшению скорости вращения колеса и замедлению автомобиля. Тормозные механизмы действуют не по-отдельности, а объединены в тормозную систему: рабочую – предназначенную для уменьшения скорости движения и остановки автомобиля, и стояночную, которая удерживает автомобиль от самопроизвольного движения во время стоянки. Идея использования специальных средств для снижения скорости движения была реализована еще в до автомобильную эпоху. Уже тогда лошади разгоняли тяжелые экипажи до таких скоростей, при которых самостоятельно остановиться уже не могли. Для помощи в этом деле на колеса экипажей устанавливались механизмы с деревянными колодками, поверхность которых в нужный момент прижималась к ободу колеса, затормаживая его. Само собой, такие системы были далеки от совершенства: привод осуществлялся посредством ручного рычага или системы рычагов, а в сырую погоду эффективность тормозной системы сводилась на нет.

Для выполнения этой задачи в конструкции автомобиля с самого его появления предусмотрен целый ряд специальных тормозных механизмов. Соприкасаясь между собой, они вызывают силу трения, которая приводит к уменьшению скорости вращения колеса и замедлению автомобиля. Тормозные механизмы действуют не по-отдельности, а объединены в тормозную систему: рабочую – предназначенную для уменьшения скорости движения и остановки автомобиля, и стояночную, которая удерживает автомобиль от самопроизвольного движения во время стоянки. Идея использования специальных средств для снижения скорости движения была реализована еще в до автомобильную эпоху. Уже тогда лошади разгоняли тяжелые экипажи до таких скоростей, при которых самостоятельно остановиться уже не могли. Для помощи в этом деле на колеса экипажей устанавливались механизмы с деревянными колодками, поверхность которых в нужный момент прижималась к ободу колеса, затормаживая его. Само собой, такие системы были далеки от совершенства: привод осуществлялся посредством ручного рычага или системы рычагов, а в сырую погоду эффективность тормозной системы сводилась на нет. Как и в случае с любой техникой, совершенствование тормозной системы началось сразу с момента ее первого появления, и важнейшую роль в ее эволюции играет изобретение автомобиля. Ранние автомобильные тормозные системы, как нетрудно догадаться, не сильно отличались от своих предшественников, применявшихся на гужевых повозках. Создатели первых самодвижущихся экипажей использовали распространенную колодочную конструкцию, усовершенствовав колодки при помощи различных накладок для повышения трения и, следовательно, тормозной эффективности. Однако ее недостатки никуда не делись: в сырую погоду эффективность таких систем резко снижалась. Да и быстрое совершенствование конструкции автомобиля и неизбежное увеличение скоростей движения уже к началу XX века потребовали более серьезной модернизации тормозных систем. Шагом вперед, по сравнению с колодочными, стали барабанные тормоза. Они состоят из установленного на шасси автомобиля неподвижного тормозного щита, на котором закреплен рабочий тормозной цилиндр с колодками полукруглой формы, и круглого тормозного барабана, который при движении автомобиля вращается вместе с колесом.

Как и в случае с любой техникой, совершенствование тормозной системы началось сразу с момента ее первого появления, и важнейшую роль в ее эволюции играет изобретение автомобиля. Ранние автомобильные тормозные системы, как нетрудно догадаться, не сильно отличались от своих предшественников, применявшихся на гужевых повозках. Создатели первых самодвижущихся экипажей использовали распространенную колодочную конструкцию, усовершенствовав колодки при помощи различных накладок для повышения трения и, следовательно, тормозной эффективности. Однако ее недостатки никуда не делись: в сырую погоду эффективность таких систем резко снижалась. Да и быстрое совершенствование конструкции автомобиля и неизбежное увеличение скоростей движения уже к началу XX века потребовали более серьезной модернизации тормозных систем. Шагом вперед, по сравнению с колодочными, стали барабанные тормоза. Они состоят из установленного на шасси автомобиля неподвижного тормозного щита, на котором закреплен рабочий тормозной цилиндр с колодками полукруглой формы, и круглого тормозного барабана, который при движении автомобиля вращается вместе с колесом. При нажатии на педаль тормоза поршни в цилиндре расходятся и давят на верхние концы тормозных колодок, а те прижимаются своими накладками к внутренней поверхности барабана. За счет большей площади соприкасающихся поверхностей такая тормозная система оказалась существенно эффективнее предшественницы, а расположение колодок внутри барабана сделало их труднодоступными для грязи и влаги – механизмы стали еще и надежнее. Надежность барабанных тормозов послужила причиной их широкого распространения и жизнеспособности конструкции. Даже с появлением новых более эффективных систем барабанные тормозные системы не спешили сдавать позиции и после многократных усовершенствований до сих пор применяются на автомобилях, как правило, предназначенных для эксплуатации в тяжелых условиях, в особенности на бездорожье. Однако уже с конца пятидесятых — начала шестидесятых годов на серийных легковых автомобилях стали появляться тормозные механизмы нового типа — дисковые. В массовое производство они пришли за авиации и автоспорта, где успешно использовались уже не один десяток лет.

При нажатии на педаль тормоза поршни в цилиндре расходятся и давят на верхние концы тормозных колодок, а те прижимаются своими накладками к внутренней поверхности барабана. За счет большей площади соприкасающихся поверхностей такая тормозная система оказалась существенно эффективнее предшественницы, а расположение колодок внутри барабана сделало их труднодоступными для грязи и влаги – механизмы стали еще и надежнее. Надежность барабанных тормозов послужила причиной их широкого распространения и жизнеспособности конструкции. Даже с появлением новых более эффективных систем барабанные тормозные системы не спешили сдавать позиции и после многократных усовершенствований до сих пор применяются на автомобилях, как правило, предназначенных для эксплуатации в тяжелых условиях, в особенности на бездорожье. Однако уже с конца пятидесятых — начала шестидесятых годов на серийных легковых автомобилях стали появляться тормозные механизмы нового типа — дисковые. В массовое производство они пришли за авиации и автоспорта, где успешно использовались уже не один десяток лет. Принципиальное отличие дисковых тормозов от барабанных в том, что колодки прижимаются не к внутренней поверхности барабана, а к наружным плоскостям тормозного диска. Несмотря на меньшую площадь колодок, эффективность у таких тормозов выше за счет сразу нескольких факторов. Во-первых, благодаря плоской поверхности диска колодки соприкасаются с ними равномернее, чем колодки барабанного тормоза с полукруглой поверхностью барабана. Во-вторых, за счет того что воздух между диском и поверхностью колодки может свободно циркулировать воздух, дисковые тормоза лучше охлаждаются и сохраняют постоянство характеристик в течение более длительного периода. Еще более эффективно организовано охлаждение у так называемых вентилируемых дисков. Они состоят из двух фрикционных поверхностей, разделенных перемычками. Воздух проходит не только с внешней стороны диска, но и внутри него, гораздо эффективнее отводя тепло от тормозов. На скоростных автомобилях вентилируемые диски часто выполняются с перфорацией, то есть просверленными в них отверстиями.

Уже к концу восьмидесятых годов передние и задние дисковые тормоза на легковых автомобилях стали стандартом де факто. Что не мешает некоторым производителям до сих пор ставить на заднюю ось барабанные механизмы. Ведь во время торможения на них приходится меньшая доля нагрузки и их эффективность не столь критична. В качестве бонуса владельцы таких автомобилей получают большую свободу в использовании зимой стояночного тормоза. Обладая лучшей герметизацией, барабанный механизм не так сильно подвержен примерзанию колодок, как дисковый. Сочетание передних дисковых тормозных механизмов и задних барабанных до сих пор характерно для автомобилей отечественных марок. Причем их владельцам сегодня доступна продукция от ведущих производителей автокомпонентов. Широкий ассортимент тормозных дисков, барабанов и колодок для отечественных автомобилей предлагает компания TRIALLI S.R.L., с октября 2009 года поставляющая свою продукцию на российский рынок. Итальянский производитель гарантирует российским потребителям целый ряд уникальных преимуществ, которые до недавнего времени были доступны только профессионалам и специалистам.

Уже к концу восьмидесятых годов передние и задние дисковые тормоза на легковых автомобилях стали стандартом де факто. Что не мешает некоторым производителям до сих пор ставить на заднюю ось барабанные механизмы. Ведь во время торможения на них приходится меньшая доля нагрузки и их эффективность не столь критична. В качестве бонуса владельцы таких автомобилей получают большую свободу в использовании зимой стояночного тормоза. Обладая лучшей герметизацией, барабанный механизм не так сильно подвержен примерзанию колодок, как дисковый. Сочетание передних дисковых тормозных механизмов и задних барабанных до сих пор характерно для автомобилей отечественных марок. Причем их владельцам сегодня доступна продукция от ведущих производителей автокомпонентов. Широкий ассортимент тормозных дисков, барабанов и колодок для отечественных автомобилей предлагает компания TRIALLI S.R.L., с октября 2009 года поставляющая свою продукцию на российский рынок. Итальянский производитель гарантирует российским потребителям целый ряд уникальных преимуществ, которые до недавнего времени были доступны только профессионалам и специалистам. Тормозная система TRIALLI для российских автомобилей включает 16 тормозных дисков и 15 тормозных дисковых и барабанных колодок. Высокая надежность итальянских компонентов подтверждается гарантией от производителя – 1 год или 30 000 км (на барабанные тормозные колодки — 1 год/50 000 км). Тормозные диски TRIALLI имеют финишную балансировку, исключающую биение диска, и шлифованную поверхность, улучшающую контакт колодки с диском. Диски выпускаются в нескольких вариантах – стандартные, вентилируемые, перфорированные и с технологической выточкой, которые смогут удовлетворить самые притязательные требования. Широкая линейка тормозных дисков TRIALLI, доступная для автомобилей ВАЗ и ГАЗ, включает в себя несколько серий: STANDARD – стандартные диски, отвечающие строгим требованиям к материалу, безупречно отбалансированные. При предельных тормозящих нагрузках обладают высоким сопротивлением. VENTILATO – диски этой модели имеют так называемую конструкцию «сэндвича»: внутренние ребра обеспечивают усиленную циркуляцию воздуха между рабочими поверхностями диска, что позволяет избежать их чрезмерного нагрева. AQUATICO – модель имеет на рабочей поверхности технологическую выточку, которая выполняет три функции: отводит грязь, воду и продукты износа к периферии тормозного диска и служит индикатором износа. PERFORATO – перфорированные тормозные диски обеспечивают быстрое рассеивание тепла при интенсивном торможении. PERFECTO — вентилируемые, с технологической выточкой и перфорацией тормозные диски Trialli Perfecto обладают повышенными характеристиками теплообмена, обеспечивают надежное сцепление диска с тормозными колодками и лучше отводят грязь, воду, продукты износа. Дисковые тормозные колодки Trialli имеют многослойную конструкцию по FCR-технологии и запатентованную формулу фрикционной смеси (Т-300), исключающую повышенный износ колодок и царапание поверхности тормозного диска. Уникальный дополнительный антивибрационный слой на поверхности опорной пластины гасит вибрации, возникающие в момент соприкосновения колодок и диска. Материал накладок не содержит свинца, обладает отличными фрикционными свойствами и высокой износостойкостью. Тормозные колодки Trialli сохраняют свои рабочие свойства при максимальной температуре 300 ºС, что подтверждено независимыми тестами, обеспечивают низкий износ тормозного диска и низкий уровень шума. Ассортимент колодок рассчитан на автомобили ВАЗ, ГАЗ и АЗЛК. Для «классических» и переднеприводных моделей ВАЗ TRIALLI предлагает высококачественные тормозные барабаны. Они обеспечивают эффективное торможение автомобиля при минимальном износе рабочей поверхности задних тормозных колодок. Тормозные барабаны TRIALLI целиком отливаются из чугуна. За счет двойного модифицирования исходного сплава кальцием и алюминием они обладают улучшенными антикоррозионными и механическими свойствами (прочностью, пластичностью, износоустойчивостью) и минимальные внутренние напряжения. Имеют статическую балансировку. Одно из основных достоинств дисковых тормозов по сравнению с барабанными — простота обслуживания и регулировки: в них легче производить замену колодок и очистку от грязи. К тому же, в отличие от барабанных тормозов, которые накапливают пыль и продукты износа внутри барабана, дисковые легко избавляются от влаги, грязи и металлической крошки – они отводятся от механизма во время вращения диска вместе с колесом. В качестве побочного эффекта от открытости тормозного диска – повышение опасности его повреждения, поэтому износ дисков рекомендуется тщательно контролировать, а случае необходимости не медлить с их заменой. Отсутствие должного внимания к тормозным механизмам может привести к снижению эффективности торможения, а в худшем случае – к отказу тормозов, что является большим ударом по безопасности. Как правило, типичные неисправности достаточно просто диагностировать, и в случае их обнаружения необходимо произвести ремонт и заменить неисправные компоненты. Увеличение хода педали тормоза на автомобиле, оборудованном барабанными тормозами, может свидетельствовать об износе тормозных колодок, неправильной регулировке тормозных механизмов или о присутствии в системе воздуха. Если барабанные тормоза оборудованы системой автоматической регулировки, отвечающей за разводку тормозных колодок по мере их износа, то выход ее из строя может сопровождаться сокращением рабочего хода педали и подклиниванием тормозов, причем с износом колодок эффект будет только усиливаться. Возможной причиной симптомов может быть и чрезмерный износ тормозных колодок, а также утечка тормозной жидкости. Износ передних тормозных колодок, как правило, сопровождается не только снижением эффективности торможения, но и появлением посторонних звуков — визга или свиста со стороны колес. Зазвучать могут и не сильно изношенные, но некачественные колодки. Решить проблему может помочь их очистка, а лучше – замена. Причиной свиста может стать и высокочастотная вибрация тормозных колодок и суппорта, вызванная неровной поверхностью диска . В этом случае тормозной диск потребуется заменить или расточить, а затем отполировать. О сильном износе и деформации тормозного диска можно судить по пульсирующей педали тормоза (не следует путать ее с вибрацией при срабатывании ABS) или вибрации автомобиля при торможении. Замены дисков при таких симптомах, как правило, не избежать. Если медлить с заменой колодок, то возникает риск повредить и тормозной диск. Об этой неприятности сообщит скрежет из-под колесных арок, вызванный трением изношенной до металла колодки о поверхность диска. Скупой, как известно, платит дважды: теперь вместе с заменой колодок потребуются и новые диски. К неравномерному торможению или уводу автомобиля в сторону при замедлении могут привести загрязнение колодок или попаданию на них смазки или тормозной жидкости. В случае протечки необходимо устранить ее источник и при необходимости заменить колодки. Проблема может быть и в плохой регулировке тормозов, и неисправном рабочем тормозном цилиндре. Не следует исключать и вероятность неравномерного износа передних колодок или тормозных дисков. В любом случае, все тормозные механизмы следует тщательно проверить и при необходимости заменить.

Тормозная система TRIALLI для российских автомобилей включает 16 тормозных дисков и 15 тормозных дисковых и барабанных колодок. Высокая надежность итальянских компонентов подтверждается гарантией от производителя – 1 год или 30 000 км (на барабанные тормозные колодки — 1 год/50 000 км). Тормозные диски TRIALLI имеют финишную балансировку, исключающую биение диска, и шлифованную поверхность, улучшающую контакт колодки с диском. Диски выпускаются в нескольких вариантах – стандартные, вентилируемые, перфорированные и с технологической выточкой, которые смогут удовлетворить самые притязательные требования. Широкая линейка тормозных дисков TRIALLI, доступная для автомобилей ВАЗ и ГАЗ, включает в себя несколько серий: STANDARD – стандартные диски, отвечающие строгим требованиям к материалу, безупречно отбалансированные. При предельных тормозящих нагрузках обладают высоким сопротивлением. VENTILATO – диски этой модели имеют так называемую конструкцию «сэндвича»: внутренние ребра обеспечивают усиленную циркуляцию воздуха между рабочими поверхностями диска, что позволяет избежать их чрезмерного нагрева. AQUATICO – модель имеет на рабочей поверхности технологическую выточку, которая выполняет три функции: отводит грязь, воду и продукты износа к периферии тормозного диска и служит индикатором износа. PERFORATO – перфорированные тормозные диски обеспечивают быстрое рассеивание тепла при интенсивном торможении. PERFECTO — вентилируемые, с технологической выточкой и перфорацией тормозные диски Trialli Perfecto обладают повышенными характеристиками теплообмена, обеспечивают надежное сцепление диска с тормозными колодками и лучше отводят грязь, воду, продукты износа. Дисковые тормозные колодки Trialli имеют многослойную конструкцию по FCR-технологии и запатентованную формулу фрикционной смеси (Т-300), исключающую повышенный износ колодок и царапание поверхности тормозного диска. Уникальный дополнительный антивибрационный слой на поверхности опорной пластины гасит вибрации, возникающие в момент соприкосновения колодок и диска. Материал накладок не содержит свинца, обладает отличными фрикционными свойствами и высокой износостойкостью. Тормозные колодки Trialli сохраняют свои рабочие свойства при максимальной температуре 300 ºС, что подтверждено независимыми тестами, обеспечивают низкий износ тормозного диска и низкий уровень шума. Ассортимент колодок рассчитан на автомобили ВАЗ, ГАЗ и АЗЛК. Для «классических» и переднеприводных моделей ВАЗ TRIALLI предлагает высококачественные тормозные барабаны. Они обеспечивают эффективное торможение автомобиля при минимальном износе рабочей поверхности задних тормозных колодок. Тормозные барабаны TRIALLI целиком отливаются из чугуна. За счет двойного модифицирования исходного сплава кальцием и алюминием они обладают улучшенными антикоррозионными и механическими свойствами (прочностью, пластичностью, износоустойчивостью) и минимальные внутренние напряжения. Имеют статическую балансировку. Одно из основных достоинств дисковых тормозов по сравнению с барабанными — простота обслуживания и регулировки: в них легче производить замену колодок и очистку от грязи. К тому же, в отличие от барабанных тормозов, которые накапливают пыль и продукты износа внутри барабана, дисковые легко избавляются от влаги, грязи и металлической крошки – они отводятся от механизма во время вращения диска вместе с колесом. В качестве побочного эффекта от открытости тормозного диска – повышение опасности его повреждения, поэтому износ дисков рекомендуется тщательно контролировать, а случае необходимости не медлить с их заменой. Отсутствие должного внимания к тормозным механизмам может привести к снижению эффективности торможения, а в худшем случае – к отказу тормозов, что является большим ударом по безопасности. Как правило, типичные неисправности достаточно просто диагностировать, и в случае их обнаружения необходимо произвести ремонт и заменить неисправные компоненты. Увеличение хода педали тормоза на автомобиле, оборудованном барабанными тормозами, может свидетельствовать об износе тормозных колодок, неправильной регулировке тормозных механизмов или о присутствии в системе воздуха. Если барабанные тормоза оборудованы системой автоматической регулировки, отвечающей за разводку тормозных колодок по мере их износа, то выход ее из строя может сопровождаться сокращением рабочего хода педали и подклиниванием тормозов, причем с износом колодок эффект будет только усиливаться. Возможной причиной симптомов может быть и чрезмерный износ тормозных колодок, а также утечка тормозной жидкости. Износ передних тормозных колодок, как правило, сопровождается не только снижением эффективности торможения, но и появлением посторонних звуков — визга или свиста со стороны колес. Зазвучать могут и не сильно изношенные, но некачественные колодки. Решить проблему может помочь их очистка, а лучше – замена. Причиной свиста может стать и высокочастотная вибрация тормозных колодок и суппорта, вызванная неровной поверхностью диска . В этом случае тормозной диск потребуется заменить или расточить, а затем отполировать. О сильном износе и деформации тормозного диска можно судить по пульсирующей педали тормоза (не следует путать ее с вибрацией при срабатывании ABS) или вибрации автомобиля при торможении. Замены дисков при таких симптомах, как правило, не избежать. Если медлить с заменой колодок, то возникает риск повредить и тормозной диск. Об этой неприятности сообщит скрежет из-под колесных арок, вызванный трением изношенной до металла колодки о поверхность диска. Скупой, как известно, платит дважды: теперь вместе с заменой колодок потребуются и новые диски. К неравномерному торможению или уводу автомобиля в сторону при замедлении могут привести загрязнение колодок или попаданию на них смазки или тормозной жидкости. В случае протечки необходимо устранить ее источник и при необходимости заменить колодки. Проблема может быть и в плохой регулировке тормозов, и неисправном рабочем тормозном цилиндре. Не следует исключать и вероятность неравномерного износа передних колодок или тормозных дисков. В любом случае, все тормозные механизмы следует тщательно проверить и при необходимости заменить.

как устроены и как их ремонтировать — Ozon Клуб

Как устроены барабанные тормоза?

По примеру дисковых механизмов барабанные тормоза – это две колодки и поршень. Дополнительные детали устройства состоят из тормозного регулятора, пружин, фрикционных накладок, механизма ручного тормоза, стояночного тормоза с рычагами, тормозного щита.

Часто барабанные тормоза имеют функцию автоматического торможения. В такой системе колодки контактируют с устройством барабана, из-за чего происходит «заклинивающий эффект». В машинах устанавливают барабаны спереди, а диски – сзади. Именно такое сочетание считается бюджетным в производстве и обслуживании. Но барабанные системы конструктивно сложнее дисковых из-за большего количества деталей.

Барабанные тормоза выпускаются с одним и с двумя цилиндрами. Второй вариант более эффективен. Вместо опорной системы в нём устанавливается дополнительный тормозной цилиндр, который увеличивает площадь взаимодействия барабана и колодки.

Как работают барабанные тормоза?

- нажатие на педаль тормоза провоцирует сдавливание смазочной жидкости

- процесс давления распространяется на поршни рабочего тормозного цилиндра

- поршни взаимодействуют с колодками, сдавливая стяжные пружины

- колодки приближаются к конструкции барабана и с помощью силы трения замедляют скорость его поворотов

- конечный этап – торможение колеса.

Когда прекращается давление на педаль тормоза, пружины помогают колодкам вернуться в исходное положение. Процесс замедления скорости передается на накладки передней колодки. В свою очередь они придвигаются к поверхности барабана сильнее, чем задние. Это становится частой причиной изнашивания передних колодок.

Чем отличаются барабанные тормоза от дисковых?

Ошибочно считать, что эти две системы работают аналогично. Тормоза на дисках имеют более открытую систему по сравнению с барабанными. В основе тормозного процесса – вращение диска, которое уменьшается зажиманием тормозных колодок. Главный элемент таких тормозов – диск.

Данная система отличается от барабанной лёгким способом очистки деталей от загрязнений. Также она быстро охлаждается, но в то же время колодки вырабатываются быстрее, чем в барабанных тормозах. Всё дело в устройстве: колодки сильно прижимаются к диску. К тому же в открытые детали набивается пыль и песок с дороги.

Барабанные тормоза с закрытой структурой. Процесс торможения происходит внутренним соприкосновением колодок с барабанным устройством. В дисковых тормозах колодки расширяются в процессе соприкосновения с диском. А в барабанных тормозах они становятся шире при торможении. Также в дисках вентиляция получше, поэтому минимизируется риск перегрева.

Что касается стоимости обслуживания, барабанная установка обходится дешевле. Колодки дисковых тормозов приходится часто менять. Одно из преимуществ барабанов в том, что система не боится попадания влаги. Если вода попадает на диск, он может попросту лопнуть. Барабанные установки хоть и не такие динамичные, как дисковые, но пользуются спросом из-за финансовой составляющей.

Автомобили с барабанными тормозами

Такой системой оборудованы авто класса «А». Это небольшие транспортные средства, где не требуется особо сильных тормозов: «Дэу Матиз», Citroen C1, Lifan Smile, «Смарт», «Шевроле Спарк», Peugeot 107, KIA Picanto. Также ими оборудованы некоторые авто класса «В». Например, барабаны встроены в «Лада Гранта», Hyundai Solaris, «Калина», «Веста», «Логан», Nissan Almera, «Шкода Фабия», «Фолксваген Поло», «Шевроле Авео», Opel Corsa. Встречаются такие тормоза и во внедорожниках «Лада Нива», Volkswagen Amarok.

Преимущества барабанных тормозов:

- высокая работоспособность: до 70-150 тысяч километров (достигается при помощи меньшего сцепления)

- закрытый механизм: защищает от дорожной пыли, грязи, влажности

- сильное тормозное усилие

Минусы «барабанов»

Может показаться, что недостатков больше, чем плюсов. Но если разобраться, преимущества данной модели тормозов выходят как раз из минусов. Поэтому будем считать, что это относительное очертание характеристик:

- большая масса

- нестабильный контакт даже при использовании двух поршней

- слабое торможение

- довольно сильное давление в цилиндрах, что не продлевает срок эксплуатации барабана

- недостаточное сцепление, связанное с закрытой структурой барабана

- перегрев барабанного механизма

- неприятие «агрессивного» торможения: колодки могут либо прикипеть, либо примерзнуть к барабану

- в зимнее время на барабанном механизме может появляться наледь.

Основные неисправности барабанных тормозов:

1. Быстрая изнашиваемость колодок и барабана.

Бывают ситуации, когда колесо «блокируется». Это несомненный признак изношенности деталей. Если сами стенки барабана износились несильно, можно обточить выступающие бортики и отрегулировать натяжку колодок. Колодки необходимо заменить при износе больше 1,6 мм во фрикционе на клее и 0,8 мм на заклепках.

2. Перекошенность колодок.

Перекосы могут появиться из-за износа внутренних барабанных стенок. Когда стирание поверхности неровное, стоит посмотреть на крепление колодок.

3. Выход из строя пружин и распорных планок, отсоединение фрикционных накладок.

4. Повреждение цилиндров, возможная утечка жидкости.

Может произойти разгерметизация системы, в случае чего жидкость вытекает, а тормоза – отказывают.

5. Коррозия на пружинах – опасна из-за «зависания» пружин.

Как продлить работоспособность барабанного механизма:

- регулярно проверяйте колодки через каждые 20 тысяч км

- не игнорируйте проверки всех вспомогательных элементов: пружин, стоек, распорок, рычагов

- следите за уровнем тормозной смазки

- проверяйте, не подтекают ли цилиндры.

Данный тип тормозов довольно практичный в использовании. Он надежный, долговечный и эффективный для поездок по городским трассам или путешествий на небольшие расстояния.

динамические характеристики, устойчивость, ощущение педали

НЕУДЕРЖИМОЕ ТОРМОЖЕНИЕМы были первым автопроизводителем, установившим дисковые тормоза на серийные автомобили. И сегодня тормозная система является для нас одной из важнейших частей автомобиля. До запуска в производство наши тормозные колодки и диски проходят программу разработки и испытаний длительностью до 12 месяцев. Допуски на размер, предельные усилия, вес и состав материалов – эти параметры рассчитываются и контролируются самым тщательным образом, чтобы избежать таких проблем, как быстрое увядание тормоза, сокращение срока службы, истирание, скрип и несбалансированное торможение. Оригинальные тормозные диски и колодки Jaguar разработаны в соответствии со строгими требованиями, которые можно разделить на пять основных групп, для каждой из которых существует свой собственный вид испытаний.

ДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Мы считаем, что в отношении эффективности тормозной системы компромиссов быть не может, и поэтому проводим наши испытания на известной «Северной петле» гоночной трассы Нюрбургринг (Германия), где тормозные колодки и диски должны без трудностей отработать по меньшей мере 22 круга этого сложнейшего двадцатикилометрового маршрута.

СОВЕРШЕНСТВОВАНИЕM

Оригинальные тормозные диски и колодки испытываются в экстремальных температурных режимах, от 50-градусного зноя калифорнийской Долины Смерти до арктических морозов северной Швеции.

УСТОЙЧИВОСТЬ

Наши тормозные колодки и диски до предела испытываются на крутых, извилистых горных дорогах Альп. Испытания на таких дорогах проводятся в условиях полной загрузки автомобиля для проверки устойчивости и равномерности торможения на всем протяжении испытаний.

ОЩУЩЕНИЕ ПЕДАЛИ

Тормозная система Jaguar проходит стандартные в автомобилестроении испытания на увядание тормоза, разработанные AMS. Автомобиль быстро разгоняется до 100 км/час, а затем максимально резко тормозит до полной его остановки. Эта жесткая процедура непрерывно повторяется в течение 12 циклов.

ПАРКОВКА

Тормозная система Jaguar способна без потери эффективности выдержать длительное и напряженное торможение, когда температура дисков и колодок поднимается выше 500°C. Даже после таких высоких температур тормозные диски и колодки Jaguar должны иметь достаточных запас прочности, чтобы удержать ручной тормоз на крутом 18% склоне.

Как работают дисковые тормоза в автомобиле

В 1917 году механик изобрел тормозную систему нового типа с гидравлическим приводом. Спустя пару лет он улучшил свою конструкцию и представил первую современную гидравлическую тормозную систему. Хотя он ненадежен из-за проблем с производственным процессом, он был принят в автомобильной промышленности с изменениями.

Этого человека звали Малкольм Лоххед, и он впоследствии стал одним из основателей Lockheed Corporation.

Сегодня, благодаря усовершенствованию материалов и совершенствованию производства, дисковые тормоза стали намного более эффективными и надежными.

Мы начнем с объяснения того, как дисковые тормоза работают с основными компонентами. Это тормозные колодки, суппорты, дисковые тормоза и гидравлическая система.

Это как езда на велосипеде

Дисковые тормоза аналогичны велосипедным. Когда на рычаг оказывается давление, он натягивает металлическую струну, которая сжимает два суппорта вместе, вызывая трение между резиновыми накладками и металлическим ободом шины.

Точно так же в автомобиле, когда на педаль тормоза оказывается давление, жидкость проталкивается через поршни и трубки, чтобы сжимать тормозные колодки.

В дисковом тормозе тормозные колодки сжимают ротор, а не колесо, и усилие передается гидравлически, а не через трос. Трение между колодками и диском замедляет автомобиль, и диск сильно нагревается.

Большинство современных автомобилей имеют дисковые тормоза на передних колесах, а некоторые высокопроизводительные автомобили имеют дисковые тормоза на всех четырех колесах.

Необходимость технического обслуживания

В результате трения тормозные колодки нуждаются в обслуживании, иначе могут стать очевидными такие проблемы, как визг или скрежет (см. Раздел «Как определить проблемы с тормозами»).Неспособность устранить проблемы с торможением может привести к неудачному ТО.

Самый распространенный вид обслуживания тормозов — это замена колодок. На колодках дисковых тормозов обычно есть металлический предмет, называемый индикатором износа. Когда изнашивается достаточное количество фрикционного материала, индикатор износа соприкасается с диском и издает визжащий звук. А это значит, что пришло время для новых тормозных колодок.

Для проверки степени износа тормозных колодок потребуются некоторые механические инструменты и время, а также проверка правильности затяжки колесных болтов во избежание чрезмерной затяжки.Для некоторых автомобилистов это может занять много времени. Если вы хотите сэкономить время, чтобы проверить степень износа тормозных колодок, Lindley’s предлагает бесплатную услугу проверки тормозов, а также проверку других распространенных проблем с тормозами.

Часто задаваемые вопросы о дисковых тормозах

В. Работают ли тормоза при выключенном двигателе?

Поскольку тормоза приводятся в действие механически или гидравлически, это означает, что тормоза могут работать при выключенном автомобиле.

Однако на некоторых новых автомобилях из-за того, что ручной тормоз управляется электрически, а не механически, это означает, что они могут не работать при выключенном двигателе (отсутствие питания на тормозах с электрическим приводом).Однако они могут работать, если ключ находится в замке зажигания.

В. Сколько существует типов тормозов?

На автомобиле есть два типа тормозных систем; ручной тормоз (также известный как стояночный тормоз) и

В. Почему в дисковых тормозах есть дыры?

Производители намеренно проделали отверстия в дисковых тормозах, чтобы воздух мог проткнуть диск. Это позволяет диску оставаться более холодным при контакте суппортов с диском. Если бы в диске не было отверстий, он бы нагрелся до высоких температур (до 500 ° C), что привело бы к износу суппортов диска и уменьшению тормозной способности.

В. Из чего сделаны дисковые тормоза?

Из-за высоких температур, которых могут достигать дисковые тормоза, они часто изготавливаются из чугуна из-за способности материалов выдерживать высокие температуры, простоты изготовления и низкой стоимости.

С учетом сказанного, некоторые тормозные диски изготавливаются из композитов на углеродной основе, керамики и сплавов, но, как правило, они дороже.

Детали тормозной системы и их совместная работа для остановки транспортного средства

Добро пожаловать в Bendix brakes. Сегодня мы рассмотрим, как работает современная дисковая тормозная система.Мы начнем с рассмотрения компонентов торможения, участвующих в остановке транспортного средства, и того, как они работают вместе.

Начиная с одного из основных компонентов тормозной системы, мы смотрим на дисковый ротор, на который прижимаются тормозные колодки, это создает трение, замедляющее вращение колеса и транспортного средства.

Суппорт приводится в действие гидравлическим давлением тормозной жидкости, создаваемым педалью тормоза транспортного средства и главным цилиндром. В этой сборке тормозные колодки прижимаются к поверхности ротора диска, создавая трение.

Тормозной суппорт в сборе

Суппорт состоит из нескольких частей, которые имеют решающее значение для эффективной работы тормозной системы. Эти детали включают суппорт и монтажный кронштейн, штифты скольжения, стопорные болты, пыльники, зажимы для крепления тормозов, тормозные колодки и прокладки, тормозной поршень с пыльником и уплотнение.

Тормозная жидкость подается в суппорт через банджо-фитинг, который перемещает поршень вперед к внутренней тормозной колодке при нажатии на педаль тормоза.Это заставляет суппорт перемещаться вдоль скользящих штифтов, который затем подтягивает внешнюю тормозную колодку к ротору тормозного диска.

Теперь, когда мы разбираемся в деталях, давайте посмотрим, как работает тормозная система. Когда педаль тормоза нажата, суппорт будет получать тормозную жидкость под высоким давлением из главного цилиндра, который толкает поршень во внутреннюю тормозную колодку и на поверхность ротора диска. Гидравлическое давление заставит суппорт перемещаться по скользящим штифтам, притягивая внешнюю тормозную колодку к противоположной стороне дискового ротора, вызывая трение и замедляя тормоз и транспортное средство.

Глядя на процесс торможения под другим углом, мы можем увидеть, как тормозная жидкость толкает поршень, который, в свою очередь, прижимает внутреннюю тормозную колодку к внутренней части дискового ротора, как только это произойдет, жидкость теперь будет толкать суппорт вдоль салазок и внешняя тормозная колодка будет тянуться к противоположной стороне дискового ротора.

Как работает дисковый тормоз? — Лучшее объяснение

Тормоза очень важны для остановки транспортного средства.Без тормозов невозможно управлять автомобилем или любым транспортным средством. Тормоза бывают разных типов, и в зависимости от требований, типы тормозов выбираются для конкретного применения. Здесь мы обсудим Дисковый тормоз — основные компоненты, работу, преимущества и недостатки с применением.

Основные компоненты дискового тормозаИсточник изображения

1. Ступица колеса: Дисковый ротор прикреплен к ступице колеса и вращается вместе с ней. Колесо автомобиля прикручено к ступице колеса.

2. Узел суппорта:

Узел суппорта состоит из

(i) Тормозная колодка: Он контактирует с диском ротора, и из-за трения между тормозной колодкой и диском ротора скорость автомобиля снижается и он останавливается.

(ii) Кронштейн суппорта

(iii) Рама суппорта

(iv) Поршень: Он прикладывает тормозное усилие к тормозным колодкам при нажатии на тормозной рычаг.

(v) Штифт ползуна: Это скользящий штифт, который скользит в отверстии при включении тормоза.

(vi) Пыльники: Предотвращает попадание пыли в штифт суппорта или отверстие под штифт ползуна.

3. Дисковый ротор: Это вращающаяся часть дискового тормоза. При включении тормозов выделяется много тепла, что может снизить эффективность торможения, поэтому на роторе просверлены вентиляционные отверстия, которые рассеивают тепло.

Также читайте:

Принцип работыРабота дискового тормоза основана на законе Паскаля.

Работа дисковых тормозов- Когда педаль тормоза нажата, жидкость под высоким давлением из главного цилиндра толкает поршень наружу.

- Поршень прижимает тормозную колодку к вращающемуся диску.

- Когда внутренняя тормозная колодка касается ротора, давление жидкости оказывает дополнительное усилие, и суппорт перемещается внутрь и тянет наружу тормозную колодку к вращающемуся диску, и она касается диска.

- Теперь обе тормозные колодки толкают вращающийся диск, между колодками и вращающимся диском возникает большое трение, которое замедляет транспортное средство и, наконец, позволяет ему остановиться.

- Когда тормозная колодка отпускается, поршень перемещается внутрь, тормозная колодка отодвигается от вращающегося диска. И машина снова трогается с места.

Чтобы лучше понять, как работает дисковый тормоз, посмотрите видео, приведенное ниже: n:

Преимущества

- Он легче барабанных тормозов.

- Имеет лучшее охлаждение (поскольку тормозная поверхность находится под прямым воздействием воздуха)

- Лучше сопротивляется выцветанию.

- Обеспечивает равномерное распределение давления.

- Заменить тормозные колодки несложно.

- По конструкции это саморегулирующиеся тормоза.

- Дороже барабанных тормозов.

- Для остановки автомобиля требуется более высокое давление на педаль. В этой тормозной системе установлен вакуумный усилитель.

- Сервопривод отсутствует.

- Трудно установить подходящее парковочное приспособление.

- Дисковые тормоза в основном используются в мотоциклах и автомобилях.

Что такое тормозные колодки и чем они отличаются от колодок

В отличие от ваших кроссовок, тормозные колодки вашего автомобиля не предназначены для того, чтобы помочь вам сократить время пробега. Они действительно созданы, чтобы помочь вам остановить машину! Фактически, тормозные колодки являются важным элементом некоторых тормозных систем и, вопреки распространенному мнению, не то же самое, что тормозные колодки.Узнайте, что такое тормозные колодки, почему они важны и чем они отличаются от тормозных колодок.

Что такое тормозные колодки

Тормозные колодки и тормозные колодки выполняют схожие функции, но это не одно и то же.

Тормозные колодки являются частью дисковой тормозной системы. В таких системах тормозные колодки прижимаются суппортом к диску ротора — отсюда и название «дисковый тормоз». Подушечки, прижимающиеся к ротору, создают трение, необходимое для остановки автомобиля.

Тормозные колодки являются частью барабанной тормозной системы. Тормозные колодки представляют собой детали в форме полумесяца с грубым фрикционным материалом с одной стороны. Они сидят внутри тормозного барабана. Когда педаль тормоза нажата, тормозные колодки выталкиваются наружу, давя на внутреннюю часть тормозного барабана и замедляя колесо.

Барабанные тормоза и тормозные колодки являются частями тормозной системы старого типа и стали менее распространены в современных транспортных средствах.Однако некоторые модели автомобилей будут иметь барабанные тормоза на задних колесах, поскольку барабанные тормоза более доступны в производстве.

Задние барабанные тормозные колодки видны после снятия барабана для обслуживания.

Тормозные колодки и тормозные колодки

Что касается тормозных систем, то большинство современных автомобилей оснащено дисковыми тормозами с тормозными колодками. Как упоминалось ранее, некоторые автомобили имеют дисковые тормоза спереди и барабанные тормоза сзади, чтобы снизить производственные затраты.На этих транспортных средствах дисковые тормоза почти всегда находятся на передних колесах, поскольку они обычно могут выдерживать большее тормозное усилие при включении тормозов. Вот еще несколько отличий, которые вы найдете в тормозных колодках и системах тормозных колодок.

Направление тормозной силы

Основное отличие тормозных колодок от тормозных колодок — это направление усилия. Тормозные колодки останавливают автомобиль, толкая его наружу, а тормозные колодки останавливают его, сближаясь.Вместо того, чтобы сидеть внутри тормозного барабана, тормозные колодки располагаются вокруг диска, называемого ротором. Суппорт сжимает тормозные колодки, чтобы они давили на диск ротора, что замедляет колеса и останавливает автомобиль.

Величина останавливающей силы

Еще одно различие между тормозными колодками и тормозными колодками заключается в силе, необходимой каждой для остановки автомобиля. Несмотря на то, что тормозные колодки обычно имеют большие площади из материала с шероховатой поверхностью, чтобы помочь создать трение, необходимое для остановки автомобиля, они обычно не обладают такой тормозной способностью, как тормозные колодки дисковой тормозной системы.При прочих равных, дисковые тормоза обычно обеспечивают большую тормозную способность намного быстрее, чем барабанные, что позволяет автомобилю останавливаться раньше и на более коротких дистанциях.

Ожидаемая продолжительность жизни

Тормозные колодки могут прослужить дольше тормозных колодок из-за их расположения в системе. Поскольку они расположены в задней части автомобиля, тормозные колодки могут служить дольше, поскольку они не принимают на себя столько тормозного усилия.

Кроме того, тормозные колодки размещены внутри тормозного барабана, что помогает защитить их от ржавчины, грязи и коррозии.Однако, если грязь или мусор попадают в тормозной барабан, они могут застрять в барабане, что может привести к более быстрому износу тормозных колодок. Тормозные колодки, с другой стороны, больше подвержены воздействию элементов, условий дороги, а также потенциальной грязи и мусора. Это воздействие, однако, также может помочь тормозным колодкам и роторам прослужить дольше, поскольку колодки по существу очищают роторы, вытирая грязь и мусор при включении тормозов.

Сервис

Поскольку тормозные колодки закрытые, они лучше сопротивляются коррозии.Однако барабанные тормоза — более сложная система, чем дисковые, поэтому замена тормозных колодок труднее и требует больше времени, чем тормозные колодки. Хотя уязвимость тормозных колодок делает их потенциально подверженными коррозии, это также делает их более доступными.

И тормозные колодки, и тормозные колодки не защищены от износа. Как правило, тормозные колодки легче и быстрее получить во время ремонта тормозов, в то время как доступ к тормозным колодкам для выполнения работ по ремонту тормозов может занять гораздо больше времени.Тормозные колодки также могут потребовать дополнительных регулировок по мере износа тормозов, чтобы тормозные колодки по-прежнему находились в надлежащем контакте с барабаном.

Когда заменять тормозные колодки

Хотя тормозные колодки могут не требовать обслуживания так часто, как тормозные колодки, они не прослужат вечно. Как и тормозные колодки, тормозные колодки необходимо регулярно менять, чтобы избежать проблем с тормозной системой или, что еще хуже, отказа тормозов. Некоторые тормозные колодки рассчитаны на несколько тысяч миль, но привычки вождения, дорожные условия и погода могут повлиять на срок службы ваших тормозных компонентов — независимо от того, есть ли у вас дисковые тормоза, барабанные тормоза или и то, и другое!

К счастью, проверить состояние тормозной системы очень просто! Отправляйтесь в ближайший к вам комплекс Firestone Complete Auto Care для бесплатного осмотра тормозов.Мы проведем визуальный осмотр тормозной системы, включая передние и задние тормозные компоненты, тормозную жидкость, состояние главного цилиндра, тормозные магистрали и аварийный тормоз. Также мы проведем тест-драйв, чтобы проверить работу вашей тормозной системы. После того, как мы закончим осмотр, мы сообщим вам, какие услуги или ремонт рекомендуются или требуются для обеспечения бесперебойной работы (и остановки) ваших тормозов!

Дисковый тормоз — обзор

Влияние на работу