Форсунки двигателя — виды и принцип работы

Познавательная статья о форсунках автомобиля — какие их типы бывают и как они работают.

Содержание статьи:

Форсунка (второе название — «инжектор») представляет собой конструктивный элемент системы впрыска двигателя. Подобное устройство предназначено для подачи топлива в дозированном количестве, дальнейшего его распыления во впускном коллекторе (камере сгорания), т.е. создания топливно-воздушной смеси.

Оборудование такого рода используется во всех системах впрыска двигателей — и бензиновых, и дизельных. Сегодня на современных двигателях используют форсунки, которые оснащены электронным управлением впрыска.

Зависимо от того или иного способа выполнения впрыска различают такие виды форсунок, как: электромагнитная, пьезоэлектрическая и электрогидравлическая.

Конструкция и принцип функционирования электромагнитной форсунки

Фотография устройства электромагнитной форсунки

Электромагнитное устройство такого плана, как правило, используют, на бензиновых двигателях, включая и те, которые имеют систему непосредственного впрыска.

Работа электромагнитной форсунки происходит таким образом. Электронный блок управления, в точном соответствии с заложенным ранее алгоритмом, обеспечивает в необходимый момент на обмотку возбуждения клапана подачу напряжения. В процессе этого создается электромагнитное поле, которое преодолевает усилие пружины, затем втягивает якорь с иглой и, таким образом, освобождает сопло. После этого осуществляется впрыск топлива. Когда же напряжение пропадает, пружина иглу форсунки возвращает на седло.

Конструкция и принцип функционирования электрогидравлической форсунки

Фотография устройства электрогидравлической форсунки

Электрогидравлическое оборудование такого плана применяют на дизельных двигателях, включая и те, которые оборудованы системой впрыска под названием «Common Rail». Конструкция устройства данного типа объединяет в себе электромагнитный клапан, сливную и впускную дроссели, камеру управления.

Принцип работы данного оборудования основан на применении давления топлива, и при впрыске, и после его прекращения. Электромагнитный клапан в исходном положении обесточен и полностью закрыт, игла устройства прижата к седлу с помощью силы давления на поршень топлива в камере управления. В таком положении впрыск топлива не осуществляется. Следует отметить, что в такой ситуации давление топлива на иглу в связи с разностью площадей контакта менее давления, осуществляемого на поршень.После команды электроблока управления происходит срабатывание электромагнитного клапана и осуществляется открытие сливной дроссели. При этом, топливо, находящееся в камере управления, вытекает в сливную магистраль через дроссель. Впускной дроссель служит препятствием тому, чтобы произошло быстрое выравнивание давлений не только во впускной магистрали, но также и в камере управления. Постепенно давление на поршень уменьшается, но не изменяется давление топлива, осуществляемое на иглу — в результате этого происходит поднятие иглы и, соответственно, впрыск горючего.

Конструкция, преимущества и принцип функционирования пьезоэлектрической форсунки

Схема устройства пьезоэлектрической форсунки

Наиболее совершенным устройством, с помощью которого обеспечивается впрыск топлива, считается пьезоэлектрическое оборудование такого плана — оно называется «пьезофорсунка». Данный вид устройств устанавливают на тех дизельных двигателях, которые оборудованы системой впрыска, носящей название Common Rail — аккумуляторная топливная система.

Преимущество подобных устройств — это быстрота срабатывания (примерно в четыре раза быстрее, чем электромагнитный клапан), что в результате предоставляет возможность многократно впрыскивать топливо на протяжении течение одного цикла. Кроме этого плюсом пьезофорсунок является максимально точная дозировка топлива, которое впрыскивается.

Создание данного вида оборудования стало возможным в связи с использованием в управлении форсункой пьезоэффекта, который основан на смене длины пьезокристалла в результате воздействия напряжения. Конструкция такого устройства включает в себя пьезоэлемент и толкатель, отвечающий за переключение клапана, а также иглу — всё это помещено в корпус устройства.

Конструкция такого устройства включает в себя пьезоэлемент и толкатель, отвечающий за переключение клапана, а также иглу — всё это помещено в корпус устройства.

В работе данного вида оборудования, также как и в работе электрогидравлических устройств такого плана, используют гидравлический принцип. Игла в исходном положении посажена на седло из-за высокого давления топлива. В процессе подачи на пьезоэлемент электрического сигнала, происходит увеличение его длины, что передает на поршень толкателя усилие. В результате этого происходит открытие переключающего клапана и поступление в сливную магистраль топлива. Падает давление выше иглы. В связи с давлением в нижней части происходит поднятие иглы и, соответственно, впрыск топлива.

Количество топлива, которое впрыскивается, определяется такими факторами, как:

- длительность воздействия на пьезоэлемент;

- давление топлива в топливной рампе.

Смотрите видео про принцип работы форсунки:

Топливные форсунки: устройство и принцип действия

23.03.2017

Форсунки являются основными элементами в дизельных и бензиновых инжекторных двигателях. Существует несколько типов форсунок. Они устанавливаются на двигатели разных конструкций. В данной статье будет подробно описано, что собой представляет данная деталь конструкции автомобиля.

Назначение форсунок и их виды

Все инжекторные бензиновые и дизельные двигатели оснащены системой впрыска топлива, которая подразумевает использование форсунок. Этот элемент системы играет не самую последнюю роль. Форсунки предназначены для распыления топлива внутри камеры сгорания. Принцип работы форсунок дизельного и бензинового двигателей аналогичен. Распыление происходит за счет подачи топлива под высоким давлением через сопло форсунки. Благодаря форсункам внутри камеры сгорания возникает топливный факел, то есть происходит разбивка топлива на микроскопические капли, которые смешиваются с воздухом.

Благодаря форсункам внутри камеры сгорания возникает топливный факел, то есть происходит разбивка топлива на микроскопические капли, которые смешиваются с воздухом.

Единственно, что отличает работу форсунок бензиновых и дизельных моторов, так это режим работы. Форсунки в бензиновых силовых агрегатах работают под более низким давлением, чем в дизельных.

На сегодняшний день в системах впрыска используется 4 вида форсунок:

- Механические

- Электромагнитные

- Электрогидравлические

- Пьезоэлектрические

Разберем каждый тип форсунок отдельно, так как каждый из них обладает своими особенностями и применяется в разных сферах.

Механические форсунки

Данный тип форсунок является «классическим» решением. Их используют уже не один год и за это время они не стали менее популярными. Механическая форсунка представляет собой некий клапан, который открывается при достижении определенного давления.

Механическая форсунка обладает высокой надежностью и простой конструкции. Но она не подходит для установки на современные дизельные двигатели, так как не способна обеспечить необходимые характеристики. По этой причине на смену механическим форсункам постепенно приходят другие.

Электромагнитные форсунки

Основное отличие электромагнитной форсунки от механической заключается в том, что открытие сопла происходит после подачи сигнала от контроллера на встроенный электромагнит, который располагается в верхней части форсунки. Якорь электромагнита соединен с иглой. При подаче напряжения на электромагнит игла поднимается и открывает сопло.

Электромагнитные форсунки нашли широкое применение в бензиновых двигателях. В дизельных их не используют, так как они не способны работать под большим давлением.

Электрогидравлические форсунки

В этих форсунках собраны все положительные качества двух предыдущих видов. Давление топлива на иглу осуществляется сразу с двух сторон (снизу и сверху) в местах расположения топливных камер, которые связаны между собой. Следовательно, и давление в них одинаковое. Верхняя камера получила название камерой управления. Она соединена со сливной магистралью посредством электромагнитного клапана. Топливо поступает в верхнюю камеру из впускной магистрали через дроссель (канал с сужением).

Принцип действия электрогидравлической форсунки выглядит следующим образом. Когда клапан находится в закрытом положении, игла опущена и прижата к седлу. Как только клапан получает импульс от контроллера, топливо начинает из камеры управления поступать в сливную магистраль.

Электрогидравлические форсунки используются в дизельных двигателях и системах впрыска Common Rail. Данное устройство отличается своей простотой и надежностью. Использование таких форсунок обеспечивает двигателю длительный срок службы.

Пьезоэлектрические форсунки

Эти форсунки являются самыми современными. Их наиболее часто используют в дизельных двигателях с системой впрыска Common Rail. Принцип действия этих форсунок схож с гидроэлектрическими, за исключением одного момента. В качестве элемента, который воздействует на клапан и заставляет его открываться, чтобы топливо из верхней камеры попало в сливную магистраль, выступает пьезоэлектрический кристалл. Уже давно известно, что некоторые кристаллы обладают пьезоэлектрическим эффектом.

Эти форсунки отличаются от остальных своим быстродействием. Длина кристалла изменяется и открывает клапан в 4 раза быстрее, чем это происходит в электромагнитных форсунках. Благодаря пьезоэлектрическим форсункам появилась возможность осуществлять несколько впрысков за один такт двигателя. В результате появились двигателя с форсунками, которые способны за один такт делать до 9 впрысков.

Электромагнитная форсунка • CHIPTUNER.RU

Электромагнитная форсунка

©Дмитрий Рок (aka rokkk, CTTeam).

Обсуждение данной статьи на форуме

1. Пролог.

Пролог.

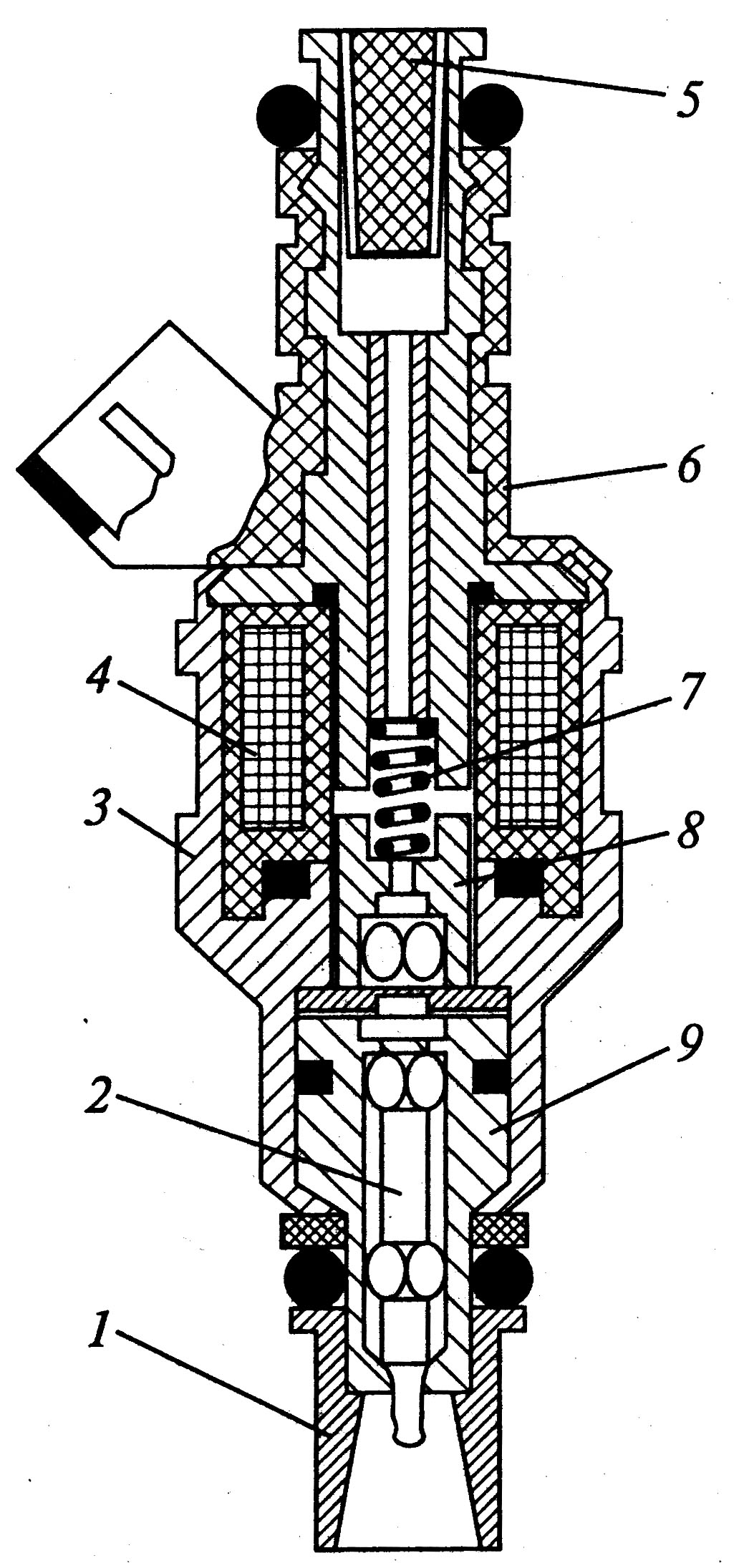

Приведенная ниже картинка, безусловно, далека от идеала. Но за первые 10 минут поиска в Яндексе лучше не нашлось. Тратить большее время я счёл нецелесообразным, поэтому будем пользоваться тем, что есть. Автор картинки часть позиций расставил на малозначащих деталях и, наоборот, на нужные вещи внимания не обратил. Поэтому в тексте я буду ссылать либо на существующую цифру, либо, за неимением, на «вон ту синенькую детальку, между красненькой и серенькой».

Писать буду стараться «по-простому», с минимумом формул (а если получится, то и вовсе без них), ибо теория – это вещь полезная и нужная, но специалисту-практику важнее ассоциативное представление о механизме, с которым он работает. Аминь.

2. Что есть форсунка?

В системах впрыска топлива с электронным управлением электромагнитная форсунка (ЭМФ) является важнейшим исполнительным механизмом (ИМ). Она выдает точное количество топлива в зависимости от команды блока управления (ЭБУ).

Что есть ЭМФ по сути? Электромагнит, соединенный механически с клапаном. При срабатывании электромагнита открывается клапан. Топливо, подаваемое к клапану под давлением, начинает поступать в заклапанное пространство (впускной коллектор, в цилиндр). И поступает до выключения электромагнита. Возвратная пружина закрывает клапан, подача топлива прекращается.

Пока всё просто. На первый взгляд. Прежде чем перейти к взгляду второму, предлагаю рассмотреть конструкцию форсунки подетально, чтобы называть вещи своими именами. В качестве примера возьмём ЭМФ фирмы Bosch EV 1.3 (Э‑Фау, кстати, поскольку они немцы).

Начнем с самого интересного: клапанной пары. Интересна она тем, что, благодаря прецизионным технологиям, немцы умудряются делать её герметичной. Игла (серая деталь с цифрами 5 и 7) является одновременно запорным элементом (конусная часть ниже цифры 7) и направляющей (две цилиндрических части с прорезями). Хитрость в том, что сделать 2 цилиндра и конус соосно с микронными допусками не так-то просто. Ответная часть, назовём её корпусом клапана, (зелёненькая, поз. 6) состоит из седла клапана (внутренний конус внизу) и направляющей (цилиндрическое отверстие). Выполнить соосно конус в конце длинной цилиндрической трубы ещё сложнее. Плюс ещё «цилиндричность», «конусность», «овальность», «шероховатость» каждого геометрического элемента. Другие изготовители форсунок пытаются себе облегчить задачу, делая эти части составными (ПЕКАР, например). Соосность обеспечивают при дальнейшей сборке, что проще, но удорожает сборку.

Ответная часть, назовём её корпусом клапана, (зелёненькая, поз. 6) состоит из седла клапана (внутренний конус внизу) и направляющей (цилиндрическое отверстие). Выполнить соосно конус в конце длинной цилиндрической трубы ещё сложнее. Плюс ещё «цилиндричность», «конусность», «овальность», «шероховатость» каждого геометрического элемента. Другие изготовители форсунок пытаются себе облегчить задачу, делая эти части составными (ПЕКАР, например). Соосность обеспечивают при дальнейшей сборке, что проще, но удорожает сборку.

Игла перемещается в корпусе клапана в вертикальном направлении с минимальными боковыми зазорами. Перемещение (ход клапана) строго нормируется и ограничивается упором (на рисунке выглядит серым прямоугольником слева от иглы). На самом деле упор похож на небольшую подковку со шлифованными боковинками. В данном конструктиве клапанная пара изготовлена по схеме «конус-конус». Весьма распространены также варианты «конус-шар», «плоскость-плоскость». Направляющие, запорный элемент и седло клапана выполнены из легированных износостойких сталей или твердых сплавов. Запорный элемент прижимается к седлу пружиной (два ряда чёрненьких точечек).

Запорный элемент прижимается к седлу пружиной (два ряда чёрненьких точечек).

Переходим к магнитной части. На корпус катушки (серенькая деталь в центре) намотана обмотка 3 (латунь или медь). Катушка «мокрого типа», т.е. в процессе работы омывается проходящим топливом, отводящим тепло. Концы обмотки выведены на внешний разъем (вообще-то поз. 2, но она уехала за край картинки). Катушка вставлена в корпус форсунки (поз.4), являющийся одновременно частью магнитопровода. Сверху магнитопровод замыкается контрполюсом (сиреневая деталь). На иглу напрессован якорь (желтенькая деталь посередине). Все детали магнитопровода выполнены из магнитомягкой электротехнической стали.

Гидравлическая часть. Топливо подается через штуцер, выполненный с контрполюсом, как единая деталь. В штуцер запрессован технологический фильтр (поз. 1). Некоторые чудаки называют его фильтром тонкой очистки, но на самом деле это не так, об этом поговорим ниже. Топливо, проходя по полостям и каналам в корпусе и игле доходит до седла клапана и ищет возможность продвинуться дальше. Но мы ему такой возможности пока не дадим, а прейдем к следующему вопросу.

Но мы ему такой возможности пока не дадим, а прейдем к следующему вопросу.

3. Как это всё работает? Электромагнит.

Электрический ток, протекающий через обмотку, создаёт вокруг витков магнитное поле. (Смотрим рисунок или учебник физики.) Однако нас не устраивает, что силовые линии предоставлены сами себе и болтаются в пространстве, как им захочется. Поэтому мы организуем для них удобное вместилище – магнитопровод из магнитомягкой электротехнической стали. В нашем случае, как мы упоминали, в качестве магнитопровода выступают корпус (4), контрполюс (сиреневенький) и якорь (желтенький). Сталь очень нравится силовым линиям, поэтому большая их часть будет, пихаясь и толкаясь проходить именно по ней. Что нам и надо. Кроме того, магнитное поле очень любит, чтобы магнитопровод был замкнутым, но тут мы его разочаруем. Не считая тех зазоров, от которых мы сами бы не прочь избавиться (вальцовка корпуса и контрполюса, подвижное соединение якорь-корпус), ещё и специально организуем пустоту между якорем и контрполюсом. Магнитное поле не хочет мириться с таким произволом и старается это дело поправить. И пытается этот зазор уничтожить, двигая якорь в направлении контрполюса. А мы получаем, что и хотели. Прицепляем к якорю запорный элемент на палочке и можем управлять клапаном.

Магнитное поле не хочет мириться с таким произволом и старается это дело поправить. И пытается этот зазор уничтожить, двигая якорь в направлении контрполюса. А мы получаем, что и хотели. Прицепляем к якорю запорный элемент на палочке и можем управлять клапаном.

Есть один важный нюанс. Якорь начинает двигаться только по достижении током определённой величины. А ток в катушке появляется не мгновенно с подачей на её клеммы напряжения, а нарастает от нуля по экспоненте до максимального (про максимальный см. з‑н Ома). Кстати, и обратное движение якоря (под действием пружины) тоже начинается не одновременно с окончанием импульса, а с задержкой. Для того, чтобы эта задержка была поменьше, якорю не дают долетать до самого контрполюса, а останавливают чуть раньше упором (той самой подковкой).

4. Как это всё работает? Гидравлика.

Ну, хорошо, клапан мы открыли, что дальше?

Первой важной характеристикой является статическая производительность (она же – статическая точка, она же – статическая проливка, она же – статика). Форсунку открывают полностью и долго льют в мерную банку, засекая время. Делят объем на время, получают производительность в см3/мин (при рабочем давлении). Вообще-то, по-хорошему, больше интересует не объемная, а массовая доля, т.к. двигатель «понимает» именно массовую подачу (т.е. количество молекул). Именно так и поступают на фирмах-производителях, меряют в г/мин. Но форсунка – объемный дозатор, по определению. Возникают проблемы температуры, плотности топлива, методов измерения. Поэтому «в простонародье» используют всё-таки объемные доли.

Форсунку открывают полностью и долго льют в мерную банку, засекая время. Делят объем на время, получают производительность в см3/мин (при рабочем давлении). Вообще-то, по-хорошему, больше интересует не объемная, а массовая доля, т.к. двигатель «понимает» именно массовую подачу (т.е. количество молекул). Именно так и поступают на фирмах-производителях, меряют в г/мин. Но форсунка – объемный дозатор, по определению. Возникают проблемы температуры, плотности топлива, методов измерения. Поэтому «в простонародье» используют всё-таки объемные доли.

Статическая производительность зависит от перепада давлений на входе/выходе форсунки, сечения и формы жиклёра, вязкости топлива и т.д. Кстати, о форме жиклёра. Производители используют разные формы жиклёров: кольцевой, с различным количеством отверстий. Исходящее из форсунки топливо может распыляться или формироваться в плотную струю (струи). Изготавливая пылящую форсунку, производители проводят множество испытаний в поисках оптимизации формы факела и качества распыла. Поэтому высказываемые в частных дискуссиях мнения на тему «6‑дырочный распылитель лучше кольцевого (или наоборот)» являются не более, чем частными.

Поэтому высказываемые в частных дискуссиях мнения на тему «6‑дырочный распылитель лучше кольцевого (или наоборот)» являются не более, чем частными.

Следующий параметр, определяющий вместе со статической производительностью проливочную характеристику ЭМФ, – это производительность динамическая (она же – динамическая точка, она же – динамика, она же – контрольная точка). На форсунку подают серию импульсов с заданным периодом Т (обычно 10 мс, т.е. частота импульсов 100 Гц) и заданной (контрольной) длительностью τ. Контрольную длительность обычно выбирают где-то похожей на импульс холостого хода того мотора, для которого наша ЭМФ предназначена. Топливо собирают в ту же мерную емкость, делят объем (или массу, см. выше) на количество поданных импульсов и получают динамическую производительность в мм3/цикл (мг/цикл). Если исследования более углубленные, то проверяют производительность во многих точках, получая проливочную характеристику ЭМФ. Как мы видим из рисунка, на большей части своей характеристики зависимость цикловой подачи от длительности импульса линейная, но в начале и конце графика причудливо изгибается.

Почему так происходит, рассмотрим в следующей главе. Для форсунки известной конструкции достаточно 2‑х точек: статики и динамики. Наносим на график статику, точку В (очевидно, что при периоде 10 мс длительность 10 мс – это и есть полностью открытая форсунка), соединяем её с началом координат, получая тем самым наклон графика. Наносим расход в контрольной точке А и сдвигаем прямую эквидистантно, чтобы она проходила через точку А. Помним про участки нелинейности.

5. Как это всё работает? Механика.

5.1. Срабатывание.

Как мы видели, при подаче напряжения на клеммы катушки якорь первое время стоит на месте (клапан закрыт). Мало того, что ток не достиг нужной величины, так еще и якорь имеет массу, и пружина мешает, и топливо давит, и трение никто не отменял. Т.е. импульс мы давно подали, а топлива-то нет! А если мы в ближайшее время импульс снимем, то и не будет. Через энное количество микросекунд якорь таки стронется с места и, разгоняясь, полетит в сторону контрполюса. Попробуем снять импульс до того, как якорь долетит до верхнего упора. Удар об упор либо не состоится вовсе, либо время долёта (по инерции) сильно затянется. Т.е. полностью проходное сечение клапана в лучшем случае откроется достаточно поздно, а то и никогда. Итог: в начале своей работы форсунка топлива явно не додает. Вот вам и причина нелинейности на малых длительностях импульса.

Попробуем снять импульс до того, как якорь долетит до верхнего упора. Удар об упор либо не состоится вовсе, либо время долёта (по инерции) сильно затянется. Т.е. полностью проходное сечение клапана в лучшем случае откроется достаточно поздно, а то и никогда. Итог: в начале своей работы форсунка топлива явно не додает. Вот вам и причина нелинейности на малых длительностях импульса.

А почему при бỏльших длительностях, когда якорь честно долетает до упора и там и остаётся, зависимость «импульс-расход» становится линейной? Ведь там тоже сечение клапана не мгновенно становится максимальным. Всё верно, там тоже топливо не додаётся, но не додаётся для всех длительностей одинаково.

Время от начала импульса до полного открытия ЭМФ называют временем срабатывания. Это ещё один важный параметр форсунки.

5.2. Отпускание.

Форсунку мы открыли, порцайку топлива получили, пора и закрывать. Здесь, однако, тоже не всё так просто. И ток после снятия импульса не мгновенно спадает, и инерция, всё то же самое, что и при открывании. Только пружина и поток топлива на этот раз не мешают, а помогают движению клапана. Время от конца импульса до полного закрытия ЭМФ называют временем отпускания. И если во время срабатывания форсунка топлива не додавала, то при отпускании даёт лишнее. Эту разницу между «недостачей» и «передачей» используют для настройки форсунки (см. ниже).

Только пружина и поток топлива на этот раз не мешают, а помогают движению клапана. Время от конца импульса до полного закрытия ЭМФ называют временем отпускания. И если во время срабатывания форсунка топлива не додавала, то при отпускании даёт лишнее. Эту разницу между «недостачей» и «передачей» используют для настройки форсунки (см. ниже).

Для того чтобы понять причину второго участка нелинейности, вспомним термин «скважность». Скважность – это отношение длительности импульса (τ) к периоду следования импульсов (Т), выраженное в процентах. Т.е. при τ = 5 мс и Т = 10 мс скважность равна 50%. Так вот, нелинейный участок начинается не при больших длительностях импульса, а при больших скважностях, т.е. когда между окончанием предыдущего импульса и началом следующего остаётся слишком мало времени. Клапан просто не успевает нормально закрываться и происходит подача «лишнего» топлива. ЭМФ остаётся полностью открытой не только при скважностях, равных 100%, но и меньших, близких к ним, и изменение τ в этих пределах не приводит к изменению цикловой подачи. Т.е. форсунка становится неуправляемой.

Т.е. форсунка становится неуправляемой.

6. Как форсунку настраивают?

6.1. Герметичность.

Ну, здесь разговор, конечно, пойдёт не о настройке, а о тщательной проверке. Клапанную пару в сборе после изготовления моют, сушат и ставят на стенд. Проверяют сжатым воздухом. Норма для выбраковки: перетечка 2 см3/мин при давлении 3 атм. сухого воздуха. (Во всяком случае такие нормы были, когда я последний раз занимался проверкой клапанных пар. Не верю, что с тех пор они ухудшились.) Очевидно, что бензин через такой клапан не просочится ни в виде плёнки, ни, тем более, в виде капель. Если вы видите на выходе закрытой форсунки следы бензина, не сомневайтесь, она не пригодна к эксплуатации.

6.2. Статическая производительность.

Не смотря на суперточность изготовления, клапан с жиклёром не бывает абсолютно одинаковым. Если проливка бензином (точнее, его заменителем) показывает недопустимое отклонение от нормы, то статику можно подстроить корректировкой хода клапана. Вообще говоря, линейная величина хода клапана есть величина предварительная, окончательной является проливка.

Вообще говоря, линейная величина хода клапана есть величина предварительная, окончательной является проливка.

6.3. Динамическая производительность.

Это, конечно, неприятно, что времена срабатывания и отпускания не бывают нулевыми. Получился бы идеально управляемый механизм. Но вместо того, чтобы впустую переживать по этому поводу, производители обернули этот недостаток себе на пользу. Они научились управлять динамической производительностью при неизменной статической.

Если увеличить усилие возвратной пружины, то время срабатывания увеличится, а время отпускания уменьшится. Если уменьшить, то наоборот. Т.е. увеличивая и уменьшая преднатяг, мы можем изменять баланс «недостачи» при срабатывании и «передачи» при отпускании. Тем самым цикловая подача при данной длительности импульса будет увеличиваться или уменьшаться на некоторую величину. А т.к. срабатывание и отпускание одинаковы при любой длительности (в пределах линейного участка), то и добавка-убавка цикловой на всех длительностях будет одинакова. Прямой участок на графике будет смещаться эквидистантно вверх или вниз. Так и поступают. Посмотрите ещё раз на разрез форсунки. Пружина упирается на подвижный упор (коричневая трубочка в середине). На проливочном стенде, двигая упор, вгоняют контрольную точку в желаемую величину. После чего упор стопорят намертво. (Видели, наверное, 2 отверстия в пластмассе рядом с разъемом, а в них кернение?)

Прямой участок на графике будет смещаться эквидистантно вверх или вниз. Так и поступают. Посмотрите ещё раз на разрез форсунки. Пружина упирается на подвижный упор (коричневая трубочка в середине). На проливочном стенде, двигая упор, вгоняют контрольную точку в желаемую величину. После чего упор стопорят намертво. (Видели, наверное, 2 отверстия в пластмассе рядом с разъемом, а в них кернение?)

Теперь мы имеем герметичную форсунку, с настроенной характеристикой. Можно нести в магазин.

7. Как выбирать форсунку.

Подробно останавливаться я на этом вопросе не буду. Очевидно, что ЭМФ должна «накормить» двигатель на режиме максимальной цикловой подачи и нормально работать на режиме минимальной. Обращу внимание только на некоторые нюансы. Для этого введём такое понятие как «кратность». Кратность – это отношение максимальной цикловой подачи к минимальной при том же периоде импульсов на линейном участке.

Почему на линейном? Потому что на верхнем нелинейном участке форсунка становится неуправляемой (см. 5.2). А на нижнем, мало того, что она «недодаёт» топлива (см. 5.1), это можно было бы учесть в калибровках, но «недодаёт» нестабильно от цикла к циклу. Если режим холостого хода попадёт на нелинейность, то есть все шансы получить раскачку оборотов. Т.е. форсунку надо выбирать таким образом, чтобы её кратности хватило для обеспечения всего диапазона цикловых подач.

5.2). А на нижнем, мало того, что она «недодаёт» топлива (см. 5.1), это можно было бы учесть в калибровках, но «недодаёт» нестабильно от цикла к циклу. Если режим холостого хода попадёт на нелинейность, то есть все шансы получить раскачку оборотов. Т.е. форсунку надо выбирать таким образом, чтобы её кратности хватило для обеспечения всего диапазона цикловых подач.

Понятно дело, найти при выборе ЭМФ всю подробную информацию о ней не так просто. Приходится самим проводить определённые исследования. В этом нам здорово поможет осциллограф. Достаточно вывести на него в реальном масштабе времени ток и напряжение на форсунке. Вот токовая картинка. По оси Х – время, по оси Y – ток. На ней мы видим характерную точку t2 (время срабатывания). Это момент удара якоря о контрполюс (точнее, об упор). Очевидно, что если минимальная длительность импульса в нашей системе будет несколько больше этого t2, то есть все шансы, что мы не промахнемся мимо линейности.

Вот осциллограмма напряжения в конце импульса. (Извините, рисовал в «Пайнте», лёжа на койке, имеет мало общего с действительностью.) Важно, что на осциллограмме видна характерная точка удара клапана о седло. Время t между окончанием импульса и этой точкой и есть время отпускания. Очевидно, что если следующий импульс подавать после закрытия клапана, то и здесь из линейного участка не выскочим.

(Извините, рисовал в «Пайнте», лёжа на койке, имеет мало общего с действительностью.) Важно, что на осциллограмме видна характерная точка удара клапана о седло. Время t между окончанием импульса и этой точкой и есть время отпускания. Очевидно, что если следующий импульс подавать после закрытия клапана, то и здесь из линейного участка не выскочим.

8. Как увеличивают кратность форсунки.

Разница между минимальным и максимальным потреблением воздуха современным двигателем все увеличивается. Связано это, том числе, с желанием уменьшить частоту вращения на холостых, увеличением оборотов максимальной мощности, принудительной подачей воздуха нагнетателями, и т.д. Производители форсунок просто вынуждены работать над увеличением их кратности. Для этого необходимо бороться над сокращением времен срабатывания/отпускания. Массу возможностей дает уменьшение сопротивления катушки R. Мы не только увеличиваем ток в обмотке, но и меняем в лучшую сторону скорость его нарастания. Т.е. время «тормознутости» якоря с клапаном существенно уменьшается. Поэтому «низкоомные» ЭМФ получают всё большее распространение.

Есть, правда один неприятный нюанс. Протекающий через такую катушку повышенный ток (закон Ома помним?) увеличивает выделение тепла (кто не верит, смотрит закон Джоуля-Ленца). Если это дело оставить как есть, то может плохо закончиться. Поэтому после того, как «низкоомная» форсунка откроется, ток нужно снижать до пожаробезопасного уровня. Получается импульс сложной формы, что добавляет головной боли схемотехникам. Сначала на обмотку подают все, что найдется в бортсети (форсировка), потом снижают напряжение, обычно ШИМом (удержание). Есть, правда, вариант для ленивых, когда ток ограничивают балластными резисторами. Получается нечто среднее между «высокоомной» форсункой и «низкоомной» с импульсом «форсировка+удержание». Но это компромисс, а «мы не привыкли отступать» (с).

Вот как выглядит токовая диаграмма низкоомной форсунки:

После удара якоря о контрполюс (t2 – время срабатывания) переходим на ток удержания. Здесь, кстати, замечание на тему минимальной длительности на холостом ходу. Она должна заканчиваться не сразу после срабатывания, а быть такой, чтобы ЭМФ успевала выйти с форсировки на ток удержания. В противном случае время отпускания будет затянуто и нестабильно, линейность нам не светит.

На этом, пожалуй, закончим технические рассуждения и скажем пару слов на отвлеченные темы.

9. Мыть или не мыть? Вот, черт возьми, вопрос ядрёный!..

Мойка (в разных видах) форсунок имеет технический и коммерческий аспекты. Ну, коммерческого я касаться не буду, сами разбирайтесь со своими клиентами. Говорить будем по делу.

Само понятие «мойка» подразумевает наличие грязи. «Грязь – это вещество не на своем месте», – говаривал великий Клод Луи Бертолле, отмывая руки от открытой им бертолетовой соли.

Есть два вида грязи: та, что появляется в форсунке естественным путем, и та, что ни при каких обстоятельствах там оказаться не должна.

Начнем со второй.

Система подачи топлива спроектирована так, что ничего, кроме бензина на вход ЭМФ подаваться не должно. Что чаще всего входит в понятие этого «ничего»? Посторонние крупные предметы, посторонние мелкие предметы, вода, ржавчина, посторонние хим. соединения и т.д. Источником грязи являются нефтебазы, автозаправочные станции, емкости хранения топлива, сами автовладельцы.

От крупных палок, камней и гвоздей спасает сетка на электробензонасосе (ЭБН). Собственно, для него она и предназначена, т.к. является слишком грубой. Насос, конечно, тоже хорошо бы защитить понадёжней, но ЭБН такого типа плохо работают на всасывание, и дополнительное сопротивление на входе для них недопустимо. Некоторую часть химических «соплей» сетка тоже умудряется отсекать, но настоящей преграды для них, конечно, не представляет. Вода, ржавчина и мелкий песок сквозь неё проходят свободно. Далее по ходу топлива установлен фильтр тонкой очистки топлива (ФТОТ). Его фильтроэлемент имеет тонкость отсева 5 мкм (микрон). Т.е. твёрдые частицы больше 5‑ти микрон через него не проскочат. Он не пропустит даже воду. Дальше серьёзных препятствий для грязи нет. Сеточка, запрессованная в штуцер ЭМФ, о которой мы упоминали в начале пьесы (поз.1 на разрезе форсунки), есть фильтр технологический, весьма грубый, предназначенный для защиты внутренностей в процессе производства, транспортировки и хранения. Но и источников грязи на пути от ФТОТ до ЭМФ тоже больше нет. Сентенцию насчет ржавления изнутри стальных трубок во внимание не принимаем, т.к. воды после фильтра быть не должно, а в контакте с бензином сталь не ржавеет.

Переходим от картины идиллической к картине реальной. Грязь в форсунки все-таки попасть может. Каким образом? Фильтр тонкой очистки имеет вполне определённую, зачастую весьма небольшую, грязеёмкость. Частицы грязи, застревая в порах фильтроэлемента, улучшают тонкость отсева, но ухудшают пропускную способность. Через определённое время фильтр настолько плохо начинает пропускать топливо, что давление перед ним начинает угрожающе расти. Наступает момент, когда бумажная шторка рвётся, и вся дрянь, что скопилась в «стакане», радостно повизгивая летит в форсунку. Сеточка сдаётся практически без боя. Занавес, оркестр играет «Реквием».

Вот с этого момента и возникает непреодолимое желание грязь из форсунки вернуть на её законное место – на помойку. Очень сильно этому процессу мешает то обстоятельство, что конструкция выполнена неразборной. И разбирать её не надо. Если вы внимательно читали написанное выше, то сами придете к выводу, что разобранная форсунка – это уже не форсунка. Остаются 2 естественных канала: жиклер и подающий штуцер. (Если уж совсем честно, то штуцер – тоже не очень-то естественный. Производитель не предусмотрел возможность извлечения технологического фильтра. Остальное – самодеятельность.)

Посмотрим на картинку. Увидим такое количество закоулков, «карманов» и лабиринтов, что становится почти очевидно: до конца грязь не удалить ни прямым, ни обратным током жидкости, ни тряской, ни переворотом. Те, кто постарше, помнят чернильницы-«непроливайки». Т.е. удалить грязь полностью весьма… ну скажем так: маловероятно. А главное, это не возможно проконтролировать. После установки «помытой» ЭМФ на ее рабочее место эти притаившееся частички могут сыграть злую шутку в самый неподходящий момент. Забившийся жиклер – это ещё малое зло. Гораздо хуже, когда малая соринка попадет, например, в направляющие клапана, и форсунку заклинит в открытом состоянии.

Ещё худший вариант, когда беда происходит из-за наличия в бензобаке воды. Вообще-то, она там присутствует всегда: конденсацию влаги из атмосферы никто не отменял. Вопрос количества. Образовавшаяся естественным образом вода скапливается постепенно в топливном фильтре и вместе с ним удаляется при своевременной замене. Но операторы АЗС всегда готовы показать нам, что живем не в сказке, и плеснуть в бак такое количество дигидромонооксида, что возможностей ФТОТ хватит минут на 10, не больше. Далее по знакомому сценарию: вода обволакивает фильтроэлемент, ЭБН повысившимся до предела давлением его рвет, вода и грязь попадают в форсунку. Основная беда в том, что большинство сталей, составляющих ЭМФ великолепны в электротехническом отношении, но совершенно не терпят Н2О. Ржавеют не хуже химически чистого железа. Это все. Неистребимый источник грязи внутри самой форсунки. Я лично видел только одну нержавеющую конструкцию: разработки В.Э. Коганера (ЦНИТА, ЛенКАрз). Но он-то понимал, в какой стране живёт.

Что мы имеем в итоге? Первое: грязь извне может попасть только в случае разрыва фильтроэлемента. Второе: никакая промывка не вымоет грязь полностью. Так может быть проще соблюдать элементарные правила эксплуатации форсунки (не помещать в бензобак ничего, кроме бензина, менять вовремя ФТОТ, а в случае сомнений и почаще)? А уж если случилось страшное, то форсунку логичнее поменять на новую? Вполне согласен с доводом: «Некоторые типы ЭМФ настолько дороги и (или) дефицитны, что попытка промыть может спасти ситуацию». Но это уже коммерческий аспект, а его я обещал не затрагивать.

Теперь несколько слов о естественных процессах выделения некоторых веществ из потока углеводородов, именуемого «бензин». Действительно, в течение долгого процесса протекания бензина через «трубу» в узких местах имеют место быть твердые отложения. За счет них сужается проходное сечение жиклера, что приводит к уменьшению производительности ЭМФ. Вот, казалось бы, великолепный повод форсунку помыть! Химии всякой, растворяющей такие вещества, – пруд пруди, только покупай. Но. Оказывается, одновременно с уменьшением диаметра жиклера идет обратный процесс. Твердые частички, размером менее 5 мкм, прошедшие через ФТОТ, бомбардируют отверстия. Такая «пескоструйка» стремится увеличить диаметр отверстий. Оба процесса в первом приближении компенсируют друг друга. Под конец срока службы производительность обычно не выходит за пределы заводских допусков. Тоже как-то надобность мойки становится неочевидной. А вот «отмыть» какой-нибудь пласт отложений в месте, где он никому не мешает, чтобы он прилетел и застрял где-нибудь под клапаном, вероятность всегда имеется.

Так мыть или нет? Просматриваем все вышесказанное, вспоминаем коммерческий аспект, советуемся с клиентом и своей совестью и решаем сами. А вы думали, я вам тут универсальный рецепт предложу?

10. Немного о газовых дозаторах (форсунках).

С развитием в последнее время систем газо-балонного оборудования (ГБО) обострился давно назревший вопрос точного поцилиндрового дозирования газа. Вполне естественным оказалось использование форсунок. Перед разработчиками, однако, встала весьма серьезная проблема: через дозирующее устройство нужно пропихнуть гораздо больший объем, чем в случае жидкого бензина (напомню, форсунка – объемный дозатор). Для этого нужно существенно увеличивать проходное сечение клапанной пары: и диаметр, и подъем клапана. Нужны гораздо большие усилия, развиваемые электромагнитом.

Пошли поначалу количественным путем, благо по наружным габаритам некоторый простор для творчества был. В итоге, якорь по размеру стал похожим на охотничий патрон (некоторые по ошибке называют его «поршнем», и я их понимаю), возвратную пружину можно смело вставлять в автомат Калашникова.

Так бы и ничего страшного, но сразу напомнила о себе диалектика: количество быстренько перетекло в качество. Времена срабатывания/отпускания выросли настолько, что о нормальной кратности можно только мечтать, обеспечить весь диапазон расходов воздуха стало весьма проблематично. Недаром многие производители предлагают возможность добавлять на тяжелых режимах к газу бензин, а то и вовсе на него переходить полностью. «Экономные», правда, просят этого не делать, вот и ходят легенды, как «плох» газ для двигателя.

Внутренние мехпотери тоже не отстают. Мало того, что они огромные, так еще и нестабильные. Причем не только от дозатора к дозатору, но и в одном дозаторе от цикла к циклу. Понятно, что долго такая конструкция не проживет. В варианте с якорем в виде штампованного (!) лепестка, с инерционной массой более-менее справились, но со стабильностью срабатывания стало еще хуже. Для удешевления изделия материалы запорного элемента и седла выбрали не самыми износостойкими. В итоге, ресурс такого устройства сильно напоминает время активной жизни бабочки-подёнки.

С этим надо было что-то делать. Решили выполнить конструкцию разборной и продавать «ремкомплекты». «Мне не нужна «вечная» игла для примуса, я не собираюсь жить вечно» (с). Разбирать и настраивать форсунку в условиях автомастерской, всё равно, что удалять аппендикс в общественном туалете поднятым с пола скальпелем. И зашивать не косметическим хирургическим швом, а сапожной дратвой. Человек, может быть, и выживет, но работник будет уже не тот.

Вполне понятно, что стремясь сэкономить люди идут на такой вариант тем более, что до недавнего времени лучшего никто не предлагал. Но в настоящий момент есть хоть и более дорогие, но технически гораздо более совершенные «необслуживаемые» конструкции. Считая «экономию» весьма полезно учитывать не только сиюминутные единовременные траты, но прикинуть более долгосрочные перспективы, межсервисные интервалы, трудоёмкость технического обслуживания. В конце концов поговорку «Время – деньги» придумали не сегодня.

Если вы обратили внимание, то в описании данных исполнительных механизмов я специально не употребляю слово «форсунка». Во-первых, название «форсунка» (т.е. прецизионный дозатор топлива) надо ещё заслужить. Во-вторых, с установкой ГБО система питания становится битопливной, и удобнее, даже при одинаково высоком уровне конструктива, развести понятия о двух разных исполнительных механизмах: «бензиновая форсунка» и «газовый дозатор». Что касается технической стороны, то из всех, прошедших через мои руки газовых дозаторов только изделия одной японской, одной корейской, одной итальянской и одной российской фирмы можно без натяжки назвать газовыми форсунками.

11. Эпилог.

Спасибо всем, у кого хватило терпения дочитать сей опус до конца. Надеюсь, что писал понятно для начинающих и не очень скучно для опытных. Как и обещал, удержался от использования формул и таких ужасных терминов, как «индуктивность», «постоянная времени», «основание натурального логарифма». Если кто-то не догадался, что такое «дигидромонооксид», рекомендую выполнить самостоятельную работу и обратиться к Википедии.

Вполне возможно, что некоторые, высказанные мной сентенции не являются бесспорными, некоторые несколько устарели, но тут уж сами дальше разбирайтесь. Я ставил перед собой задачу не научить, а дать образное представление. Ибо по моему глубокому убеждению, хорошо в механизме разбирается не тот, кто только знает, а тот, кто знает и представляет, как это работает.

От воды и от езды: почему ломаются дизельные топливные форсунки, и как их ремонтируют

Кратко об устройстве и принципе работы

На двигателях с Common Rail применяют форсунки двух типов – электромагнитные и пьезоэлектрические. Последние, к слову, можно назвать «Феррари среди дизельных форсунок». Аналогия не случайная, учитывая скорость срабатывания – но об этом ниже.

Начнем же с электромагнитных форсунок.

Кратко описать их конструкцию можно так: есть корпус, внутри которого установлен соленоид, клапан-мультипликатор и плунжер, воздействующий на иглу, установленную в корпус распылителя.

Разумеется, все это дополняют каналы подвода и отвода топлива. Принцип работы следующий: топливо по каналам высокого давления от топливной рампы подводится к игле в район ее контакта с распылителем и в полость над плунжером, который благодаря этому же давлению поджимает иглу к посадочному месту. В необходимый момент соленоид поднимается и открывает клапан-мультипликатор, соединяя полость над плунжером со сливным каналом. Так как давление над плунжером резко снизилось, неизменно высокое давление, создаваемое вокруг иглы, поднимает ее, и происходит процесс впрыска топлива в цилиндр. Как только соленоид возвращается на место и клапан закрывается, давление над плунжером восстанавливается, что способствует мгновенному закрытию распылителя иглой.

У пьезоэлектрической форсунки суть работы такая же, только исполнение «немного» другое.

В ее конструкцию дополнительно внедрен гидрокомпенсатор – посредник между пьезоэлементом и клапаном-мультипликатором. В остальном – детали почти те же, что и в электромагнитных форсунках. Прелесть работы этой конструкции в том, что при подаче тока к пьезоэлементу он изменяет свои геометрические параметры за 0,1 мс. Подобное быстродействие позволяет разделить один цикл впрыска топлива на несколько стадий, причем сохранив настолько точную дозировку, что ни одна капля дизтоплива не прольется зря.

Для понимания: один цикл впрыска разделен на три составляющие – предварительный впрыск, основной и завершающий. В предварительной части впрыскивается совсем небольшое количество топлива (до 2 мл), чтобы немного прогреть и подготовить воздух в цилиндре к впрыску основной части топлива. Тогда же происходит выравнивание давления внутри цилиндра. Основной впрыск топлива говорит сам за себя и не нуждается в описании. А вот завершающий впрыск небольшого количества топлива необходим для дожигания остатков топливовоздушной смеси. Второй смысловой нагрузкой завершающего впрыска является способствование очистке и регенерации сажевого фильтра.

Итак, теперь стало окончательно ясно: выигрыш пьезофорсунки в том, что за каждую составляющую одного цикла она может в предельно короткий промежуток времени впрыснуть топливо несколько раз. Благодаря этому можно добиться настолько плавной работы дизельного двигателя, что отличить его от бензинового собрата будет практически невозможно.

Что может поломаться и почему

Говоря о поломках и неисправностях, начнем тоже с электромагнитных форсунок. Как было сказано в предыдущей статье, самый главный враг дизельной аппаратуры в целом и форсунок в частности – это плохое качество топлива и… вода. Но, конечно, не стоит сбрасывать со счетов и банальный износ.

Одной из очень распространенных неисправностей является износ посадочного места шарика клапана мультипликатора. Неплотное закрытие жиклера приводит к утечкам топлива в сливную магистраль – а недостаток давления над плунжером может привести к утечкам через распылитель форсунки. Если нет утечки через иглу, но есть утечка через сливной канал, то зачастую автомобиль будет глохнуть под нагрузкой. Усадка иглы, плунжера, неправильная регулировка или ее отсутствие в принципе может привести либо к недоливу, либо к переливу топлива. Как следствие – перебои в работе (мотор «троит») и/или белый дым на холостых оборотах.

Также может потерять свою жесткость прижимная пружина иглы. Коррозия станет причиной подклинивания клапана мультипликатора. Проблемы с соленоидом, который открывает клапан на выпуск, точно не добавят устойчивости работы ДВС. Другими словами, все детали форсунки подвержены тем или иным воздействиям, и незначительная на первый взгляд мелочь может расстроить работу всего двигателя настолько, что грешным делом начнешь думать о переходе на агрегат, поглощающий бензин.

Неисправности у пьезофорсунок приблизительно те же, что и у более «старой» конструкции. Однако из-за усложнения управляющего элемента ко всему может добавиться, например, замыкание на «массу» самого пьезоэлемента. Запустить двигатель в таком случае у вас вряд ли получится. Про неисправность пары игла-распылитель мы сказали выше, но добавить можно, что если форсунка льет сильно, то дым будет, как из печи – черный и обильный. Редко, но бывает, что сам пьезоэлемент теряет в своих свойствах – в таком случае двигатель будет банально троить или вообще потеряет тягу.

О закоксованности распылителя упомянем, так сказать, «для протокола», так как это довольно очевидная, хоть и не менее важная неисправность.

Работы поэтапно

Если ваш двигатель начал работать ненормально (а к ненормальности относится в том числе белый или черный дым из выхлопной трубы), то первым делом необходимо выполнить компьютерную диагностику. И если на мониторе сканирующего устройства появятся ошибки, касающиеся топливных форсунок, то их демонтируют (причем все, оптом) и отправляют в цех диагностики и ремонта.

Первым делом форсунку устанавливают на специальный стенд, благодаря которому можно проверить ее базовый функционал – не травит ли топливо через сливную магистраль, а если травит, то под каким давлением.

Если на этом стенде все окажется в порядке, форсунку установят на более серьезное оборудование, которое имитирует работу на двигателе, с подсоединенным ТНВД и топливными патрубками высокого давления, а также всевозможными датчиками. Здесь автоматика поэтапно выполнит замеры всех параметров форсунки, что даст понимание возможных проблем и их причин.

После того, как мастер убедится в неисправности форсунки, ее отправляют в ультразвуковую ванну, чтобы очистить распылитель от нагара.

Затем форсунку устанавливают на специальный стенд для разборки, предварительно подобрав калибр нужной размерности.

Мастер предельно осторожно разбирает сначала верхнюю часть форсунки (если она электромагнитная). Осторожность необходима потому, что ряд деталей форсунки имеет довольно небольшие размеры – например, регулировочная шайба или стопорное кольцо.

Затем мастер извлекает мультипликаторный клапан и продолжает разборку – теперь уже нижней части форсунки.

Все извлеченные составляющие кладем в специальную ванночку и отправляем прямиком под микроскоп.

Только через окуляр этого нехитрого вооружения глаза можно разглядеть царапины, задиры или износ контактных поверхностей. То, что не поддается глазу – например, усадка пружины иглы – измеряется при помощи специального оборудования, которое позволяет определить жесткость пружины под нагрузкой и без нее.

При помощи электронного индикатора измеряется ход соленоида.

Проверяется каждая шайба и стопорное кольцо, осматриваются и обмеряются все втулки.

Далее все, что касается задиров на мультипликаторе или игле, говорит нам о том, что надо заменить элемент новым. Есть умельцы, которые пытаются их шлифовать, и им это даже удается, но «это не наш метод». Чтобы после ремонта форсунки дать гарантию ее надлежащей работы, такие ответственные элементы все же лучше заменить.

Производителей форсунок можно мысленно поблагодарить за то, что все необходимые для ремонта элементы форсунки имеются в продаже. Хотя есть и такие производители (мы, разумеется, не будем называть их имя и показывать пальцем), которые не выпускают комплектующих для ремонта. В таком случае после испытаний на стенде и выявления неисправностей мастер лишь констатирует несоответствие норме и возвращает растерянному клиенту деталь: ему поможет лишь замена форсунки в сборе.

Завершающие работы

Заменив все, что требует замены, мастер собирает форсунку. Но жизнь была бы слишком скучна, если бы не необходимость в регулировке собираемого механизма.

Это довольно трудоемкая задача: нужно собрать какую-то часть и измерить индикатором. Если размер не попадает в допустимый диапазон – снова разобрать и отрегулировать шайбой или стопорным кольцом.

Эти процедуры повторяются последовательно до полной сборки форсунки. Кстати, затягиваются верхняя и нижняя часть форсунки с предельно строгим соблюдением требуемого момента затяжки – на помощь приходит динамометрический ключ.

Единственная «отдушина» для мастера – это база данных в компьютере, в которой хранится вся справочная информация на все возможные конструкции форсунок. Ввел номер детали в поисковое окно – и все данные как на ладони, в том числе что и чем регулируется. Отрегулировав все, что нужно отрегулировать, собранную форсунку снова отправляют на стенд диагностики.

Там ее «погоняют» на всех режимах работы и выдадут вердикт о качестве работы мастера. Отремонтированную деталь запакуют в плотный пакет и отправят на склад, пока за ней не придет счастливый, но чуть мрачноватый после посещения кассы хозяин.

В завершение

Дизельный двигатель – одна из самых противоречивых тем в автомобильной среде. Отличная тяга и небольшой расход в сочетании с очень дорогой топливной аппаратурой и недешевым обслуживанием делают выбор автомобилиста крайне сложным. Да, при внимательном, если не сказать «трепетном», отношении к топливным фильтрам, качеству топлива и процессу эксплуатации автомобиля дизель воздаст вам сторицей – но на сколько вас хватит эксплуатировать автомобиль в режиме «внимание, как к ребенку»? Отвел глаз, заправился на незнакомой станции – и привет распылителям. Машина постояла месяц на стоянке – и форсунку без поломки не извлечь. Суммируя все вышесказанное, можно подытожить: да, владельцам дизельных автомобилей приходится куда тяжелей с обслуживанием и эксплуатацией. Но когда ты мчишься груженым в горку на повышенной передаче без малейшей запинки, то забываешь о таких «мелочах», как ремонт Common Rail.

Опрос

А вы сталкивались с неисправностью форсунок на дизеле?

Всего голосов:

Как обслуживать форсунки Common Rail, чтобы избежать проблем

Категория: Полезная информация.

Форсунки Common Rail устанавливались на дизельные автомобили ещё в конце 1990-х. Неисправность дизельных форсунок влечёт сбой в системе CR и нарушает нормальную работу двигателя: он теряет в мощности, появляется обеднённый выхлоп. Поэтому владелец должен иметь представление о том, как обслуживать форсунки Common Rail и выявлять их неисправности.

Форсунки CR: основные видыСистема подачи топлива Common Rail постепенно вытеснила с рынка конкурирующие решения, вроде насос-форсунок. Действительно, CR характеризуется долговечностью, ровной тихой работой, высоким КПД при низком расходе топлива и низким выбросом выхлопных газов.

Корректная работа системы строится на исправной работе форсунок, которые выполняют три основные функции:

- точная дозировка топлива в цилиндрах;

- преобразование топлива из жидкого состояния в воздушную массу;

- сохранение герметичности камеры сгорания.

На дизельные двигатели устанавливаются форсунки Common Rail с электронным управлением двух видов: электрогидравлические и пьезоэлектрические.

Электрогидравлические форсунки устроены более просто, они, как правило, ремонтопригодны и служат без проблем порядка 200 тысяч километров пробега.

Пьезоэлектрические форсунки обеспечивают мгновенную реакцию и способны впрыскивать топливо микродозами в камеру до 9 раз за один цикл, что делает работу дизельного ДВС равномерной по аналогии с бензиновым мотором. Их срок службы тоже порядка 200 тысяч километров, но, в отличие от электромагнитных форсунок, ремонту они не подлежат. Стоимость пьезоэлектрических форсунок высокая.

Подробнее о типах топливных дизельных форсунок узнаете из статьи «Какие бывают топливные дизельные форсунки».

Ресурс и ремонтопригодность форсунок CR разных производителейВ современных легковых автомобилях используются системы Common Rail разных производителей. Лидерами отрасли считаются производители топливной дизельной аппаратуры:

- BOSCH;

- DELPHI;

- DENSO;

- CONTINENTAL (ранее — SIEMENS).

BOSCH производит электромагнитные и пьезоэлектрические форсунки. DELPHI и DENSO тоже производят оба вида форсунок, но в меньших масштабах. CONTINENTAL выпускает только пьезоэлектрическую технику.

Примечательно, что некоторые двигатели подзволяют использовать форсунки разных производителей.

Электромагнитные форсунки

Самые ремонтопригодные — BOSCH. Они легко разбираются и ремонтируются, ресурс их составляет примерно 200 тыс. км, а на отдельных моторах и до 500 тыс. км.

Самые чувствительные к топливу и недолговечные — DELPHI. Тоже ремонтируются, но надо менять распылитель и кодировать (прописывать в ЭБУ) восстановленную форсунку. Из-за этого дороже в ремонте. В среднем ресурс составляет 150 тыс. км.

Самые надёжные, но сложные в ремонте из-за трудностей с поиском комплектующих (производитель предписывает только замену вышедшего из строя элемента) — форсунки японского производителя DENSO.

Пьезоэлектрические форсунки

Из всех пьезофорсунок отремонтировать можно только отдельные модели CONTINENTAL: для них выпускаются распылители. Ресурс форсунок этого производителя порядка 200 тыс. км.

Пьезофорсунки BOSCH имеют примерно такой же ресурс — 200 тыс. км., но ремонту и восстановлению не подлежат.

Пьезофорсунки DENSO считаются неремонтируемыми и в случае выхода из строя подлежат замене. Это дорогой неразборный механизм, правда, они считаются наиболее ресурсными из всех.

Пьезофорсунки DELPHI считаются весьма требовательными к качеству топлива и самыми недолговечными из всех представленных форсунок других производителей. Первые проблемы могут появиться уже спустя 140 тыс. км пробега.

Неремонтируемые, как и в случае с пьезофорсунками BOSCH и DENSO, всё, что доступно владельцу в случае поломки — снять распылитель и почистить ультразвуком, а затем провести стендовую диагностику.

Подробнее о признаках неисправностей топливных дизельных форсунок и способах их ремонта узнаете из статьи «Почему дизельные топливные форсунки выходят из строя и как их ремонтируют».

Советы по обслуживанию форсунок Common RailЧтобы форсунки не засорялись и исправно работали, их важно периодически обслуживать. Периодичность обслуживания дизельных форсунок зависит от типа двигателя и варьируется от 500 до 5000 моточасов. Обслуживание сводится к чистке форсунок ультразвуком и промывке.

Желательно чистить топливные дизельные форсунки на стенде каждые 100 тыс. км пробега.

При возникновении признаков неисправностей топливной системы владелец должен сразу же обращаться в сервис и проверять работу каждой форсунки на диагностическом стенде. Если устанавливается, что проблема в форсунке, её разбирают и ремонтируют, заменяя повреждённые части. Правда, это возможно только если конструкция форсунки позволяет её разобрать, а в продаже имеются запчасти форсунки.

- Проще и дешевле всего обходится восстановление форсунок BOSCH, поиск запчастей не представляет проблем, можно заменить любую часть электромагнитной форсунки и буквально собрать новую на основе старой.

- С восстановлением электромагнитных форсунок DELPHI работают не все специалисты, найти запчасти не так просто. Зато в продаже есть распылители DELPHI и клапаны-мультипликаторы, позволяющие устранить неисправности самых ходовых частей форсунки.

- Ремонт электромагнитных форсунок DENSO обойдётся дороже всего, но сами по себе эти форсунки надёжнее и долговечнее конкурентов.

Основные враги долгожительства топливных дизельных форсунок — вода, сомнительное топливо и металлическая пыль и стружка, которую часто производит сам ТНВД, после того как его плунжерные пары пострадали от примесей в некачественном топливе. Отсюда основные рекомендации владельцам.

Выбирать лучшее топливо из доступныхЕдинственная заправка «из-под трактора» способна приговорить чувствительную топливную систему современных дизелей. Осадок, отложения и вода в топливе вызовут выход из строя всей топливной системы. Поэтому выбирайте только проверенные заправки и не заливайте в бак сомнительное ДТ.

Не ездить «на лампочке»Пустой бак — прямая угроза того, что насос захватит со дна остатки топлива вместе с осадком и мусором, а затем передаст это всё в магистраль. Другая проблема — вместе с остатками ДТ насос может «хлебнуть воды», то есть конденсата на стенках пустого бака в холода. Это вызовет завоздушивание системы, плунжер начнёт работать «на сухую», ТНВД — «гнать стружку», и это быстро прикончит форсунки.

Регулярно чистить топливную системуНепопулярная в нашей стране мера, тем не менее с учётом качества отечественного топлива — необходимая. Дело в том, что в нашем топливе большее сождержание серы, чем в европейском. Кроме того, в самом баке со временем накапливается грязь и песок: попадает с заправочным пистолетом, проникает с осадком топлива «из канистры» и так далее. Поэтому важно:

- регулярно чистить фильтр-отстойник;

- промывать топливный бак со снятием 1-2 раза в год.

Чрезмерно агрессивная химия в составе любых присадок и добавок в топливо, от антигелей до «очистителей топливной системы», убивает чувствительную топливную аппаратуру на раз-два.

Особенно вредят добавки в бак пьезофорсункам: из-за изменяемого после добавления присадки температурного режима сгорания топлива перекаливаются распылители, плавятся уплотнительные шайбы, деформируется форсунка.

Для подготовки к зиме достаточно заменить топливный фильтр и заправляться качественным зимним дизтопливом.

То же самое касается советов по добавлению в бак керосина, бензина и прочих иссушающих жидкостей: при работе детали ТНВД смазываются топливом, иссушаем топливо — вынуждаем плунжер работать «на сухую» — получаем металлическую пыль и стружку в магистрали и забитые распылители форсунок.

Менять топливный фильтр почащеВ среднем рекомендуется менять топливный фильтр на дизельном ДВС раз в 10 тыс. км, вопреки рекомендациям производителя. Экономия на расходниках выйдет боком: при забитом фильтре в топливную систему попадают посторонние частицы, осадок и вода.

Для отдельных топливных систем CR специалисты вообще рекомендуют установить дополнительный фильтр тонкой очистки, чтобы задерживать микрочастицы, которые пропускает штатный топливный фильтр, тем самым спасти распылитель форсунки от поломки.

Также рациональным выглядит установка бандажа подогревания на топливный фильтр. Он позволит быстро прогреть топливо зимой, и хлопья парафина, циркулируя по системе, не повредят распылитель форсунки. Даже если такого бандажа фильтра нет, рекомендуется прогревать топливный бак и фильтр другими мерами: устройствами типа вебасто или по-дедовски, строительным феном.

ИтогоТопливные дизельные форсунки Common Rail — надёжный совершенный механизм, требующий, однако, бережного обращения владельца. Простые электромагнитные форсунки подлежат ремонту независимо от производителя, а вот пьезоэлектрические, за редким исключением, считаются не подлежащими восстановлению.

Программа-минимум для продления ресурса форсунок — выбор качественного топлива, отказ от каких-либо добавок в бак, регулярная замена топливного фильтра и чистка топливной системы.

Стендовую чистку топливных форсунок рекомендуется производить с интервалом 100 тыс. км.

Также владельцу дизельного автомобиля будет полезно узнать о типичных проблемах топливных систем CR разных производителей:

- особенности топливных систем Common Rail BOSH мы рассматривали здесь;

- особенности топливных систем Common Rail DELPHI найдёте здесь;

- особенности топливных систем Common Rail DENSO рассматриваются в этой статье.

Форсунки Common Rail найдёте в нашем каталоге

Посмотреть запчасти в наличии

Метки: Топливная аппаратура, Эксплуатация дизеля, Форсунки, Common Rail

Электромагнитные форсунки системы впрыска топлива ДВС

2017-05-02

Электромагнитные форсунки считаются исправным приспособлением техники впрыска, дозирующим и распределяющим горючее сообразно цилиндрам мотора. Форсунки предполагают собой гидравлический клапан с приводом от быстродействующего электромагнита. Клапан действует в импульсном режиме и владеет 2 стабильных состояния — вполне прикрытое и вполне раскрытое. Проходное разрез клапана в процессе дозирования имеет возможность браться неизменным, этак как время перелета клапана из 1-го расположения в иное существенно не в такой мере медли раскрытого состояния. Потому при данном перепаде давления горючего на клапане форсунки управление величиной цикловой подачи имеет возможность изготавливаться маршрутом конфигурации медли раскрытого состояния клапана. Длительность раскрытого состояния клапана располагаться в конкретной взаимосвязи с продолжительностью правящего электрического импульса, подаваемого на обмотку электромагнита форсунки. Большая часть электромагнитных форсунок имеют плодотворную схему, показанную на рис. 27, а В едином корпусе 1 расположены клапан 2 и электромагнит 3. В обесточенном состоянии электромагнита клапан прижат пружиной 7 к седлу клапана 8. Концы обмотки электромагнита выведены наружу чрез отделенные от корпуса электрические контакты 4. Горючее подводится к корпусу сообразно шлангу 5 чрез фильтр 6, предохраняющий внутреннюю полость форсунки от засорения.

В безупречном с точки зрения регулировки случае время раскрытого состояния клапана обязано существовать одинаковым длительности электрического правящего импульса, поступающего на обмотку электромагнита. Но в настоящей форсунке клапан раскрывается и закрывается никак не сразу с истоком поступления и завершением правящего импульса, а с запаздыванием.

Наверное обусловлено тем, будто магнитный поток в магнитопроводе форсунки добивается собственного наибольшего смысла никак не одномоментно, а чрез просвет медли, фактически одинаковый (4-5) L/r, в каком месте L — индуктивность обмотки электромагнита, а г — ее функциональное противодействие. С нарастанием магнитного потока возрастает держава, с которой якорь клапана притягивается к сердечнику магнитопровода. Сообразно прошествии некого медли напряжение добивается величины, необходимой для трогания с места якоря и клапан раскрывается. Таковым образом, время срабатывания tcp состоит из медли трогания tтр и медли перемещения tпер якоря. Опосля завершения правящего импульса магнитный поток пропадает еще никак не сходу. Следственно, напряжение, с коим якорь притягивается к сердечнику, миниатюризируется равномерно. Чрез просвет медли, кой традиционно именуется порой «залипания» tзал якоря, напряжение падает по смысла отпускания и клапан закрывается. Время залипания и время обратного перелета якоря в сумме сочиняют время отпускания tотп клапана. На рис. 27, б представлены осциллограммы тока I и напряжения 2 электромагнита, черта «время—разрез» 3 и предоставлены все кратковременные характеристики клапана форсунки: точки а и b — правило и конец перемещения якоря, с — конец импульса тока, d b e — правило и конец обратного перемещения якоря, оа и ab — время трогания tтр, и перемещения якоря tпер, ob — время срабатывания якоря tср, ос — длительность правящего импульса, cd и de — время залипания tзал, и обратного перелета якоря tпер, се — время отпускания якоря tотп. Как время срабатывания, этак и время отпускания никак не находятся в зависимости от длительности правящего электрического импульса, т. е. для предоставленной системы форсунки считаются неуправляемыми мимолетными параметрами свойства время — разрез клапана.

При соизмеримых значениях длительности правящих импульсов и неуправляемых мимолетных характеристик неуправляемые характеристики надлежит отнести к ненужным действам, негативно сказывающимся на точности дозирования. Этак, к примеру, малое управляемое время раскрытого состояния клапана ориентируется порой его отпускания. Еще сиим порой ориентируется малая цикловая еда, при которой может быть управляемое дозирование. Природно, будто нежели кратче время срабатывания и время отпускания, тем больше быстродействие электромагнитной системы, тем не в такой мере вносится ошибок при дозировании горючего и тем просторнее имеют все шансы существовать спектры применяемых длительностей правящих импульсов.

На значение неуправляемых мимолетных характеристик оказывают существенное воздействие система и которые были использованы магнитопровода, размер массы подвижных подробностей форсунки, присутствие трения при движении данных подробностей, амплитуда импульсов тока, правящего работой форсунки, размер противодействующего стремления, а еще соответствие меж индуктивным и функциональным противодействиями цепи форсунки. Одной из главных обстоятельств завышенных значений неуправляемых мимолетных характеристик электромагнита считаются вихревые токи в который был использован магнитопровода, которые мешают нарастанию магнитного потока при подключении и поддерживают магнитный поток при выключении тока. Неуправляемые кратковременные характеристики находятся в зависимости еще и от ряда второстепенных причин, таковых, как пунктуальность отделки подробностей магнитопровода, свойство их трудящихся плоскостей, положение магнитопровода опосля механической отделки.

Используемые в передовых системах впрыска с электронным управлением электромагнитные форсунки исполнены сообразно единичной принципиальной схеме, однако различаются значимым многообразием плодотворного дизайна главных частей.

Более употребительны 2 вида форсунок. Электромагнитная система главного вида производится сообразно соленоидной системе, для другого вида типично использование системы с плоским якорем. В главном случае уплотняющая плоскость клапана традиционно коническая, а распыливающее разрез дает собой кольцевую щель, интеллигентную цапфой клапана и его седлом. Во другом случае приемлимо внедрение плоского клапана с распылителем — пластинкой с одним либо несколькими калиброванными отверстиями.

К главному виду относится электромагнитная форсунка техники Бош. Анфиладный сечение форсунки показан на рис. 28. В корпусе форсунки 1 смонтированы распылитель 2 с запорной иглой 3 и электромагнит, втягивающий якорь 12, объединенный с иглой распылителя. Обратное перемещение якоря исполняется усилием пружины 6. Горючее поступает в корпус форсунки чрез штуцер 9, в котором размещен фильтрующий вещество 8. При подключении обмотки электромагнита 11 в цепь (выводы обмотки объединены с контактами штепсельного разъема) якорь 12 поднимает иглу, раскрывая горючему вывод из распылителя. Ход иглы, одинаковый 0,15 мм, урезан упором бурта 4 в шайбу 5 из твердосплавного который был использован. Таковая система ручается хранение промежутка меж якорем 12 и сердечником электромагнита 7, будто предотвращает износ подробностей, произведенных из мягенького железа, а еще делает лучше кратковременные свойства форсунки. Для увеличения быстродействия якорь и сердечник электромагнита имеют продольные прорези, убавляющие вихревые токи. Дозирующее разрез распылителя дает собой кольцевую щель шириной 0,085 мм, которая является зазором меж распылителем 2 и штифтом иглы. Размер заклапанного места незначителен и сочиняет возле 0,6—0,8 мм3. Для подстройки форсунок на тождественность цикловых подач учтен огболт 10, изменяющий напряжение возвратной пружины 6. Индивидуальностью конструкции форсунки считается ее неразборность. Сообразно этим данным, форсунки починке никак не подлежат. В форсунке Бош применена электромагнитная система броневого вида со втяжным якорем и поршневой клапан с коническими запорными веществами, образующими кольцевую дозирующую щель. Это заключение гарантирует не плохое распыливание горючего, однако достаточно трудно в производстве.

В ЦНИТА были проведены тесты форсунок Бош, устанавливаемых на автомобиле Фольксваген 1600. На рис. 29, а представлены осциллограммы тока и напряжения электромагнита форсунки. Из приведенных осциллограмм следовательно, будто время трогания якоря одинаково приблизительно 1,4 мс; время прямого перелета возле 0,6 мс; следственно, совершенное время срабатывания одинаково 2 мс. Время залипания одинаково 1,3 мс, время обратного перелета — 0,7 мс. Не считая такого, нрав осциллограммы дозволяет определить, будто в процессе закрытия имеют пространство повторные отрывы иглы от седла клапана единой длительностью возле 0,4 мс. Таковым образом, совершенное время отпускания приблизительно одинаково 2 мс. Наличие повторных отрывов иглы подтверждается еще фотографированием потока горючего.

На рис. 29, б показана рабочая черта форсунки — подневольность величины цикловой подачи Qп от продолжительности правящего импульса т при неизменной частоте следования импульсов 25 Гц. На графике показано поле разброса черт набора, состоящего из 4 форсунок. Отличия значений цикловых подач при небольших длительностях импульса сочиняют ±3,5%, при огромных длительностях ±2,5%. На рис. 29, в приведен график зависимости цикловых подач от напряжения родника кормления Е. Подневольность дана для 2-ух значений цикловых подач, соответственных длительностям импульсов т = 10 мс и т = 4 мс, при частоте следования импульсов 25 Гц. Кривые при разных длительностях электрического импульса смещаются эквидистантно. Наверное указывает, будто главной предпосылкой конфигурации черт считается модифицирование неу

Назад к разделу

Просмотров: 752

Электромагнитный клапан серии 166H для форсунок

Предназначен для точного тактового распыления жидкости с помощью однофазных форсунок. Частота работы до 500 циклов в минуту позволяет применять данную систему практически на любых конвейерных линиях, в местах, де требуется точно открыть подачу жидкости и отключить. Для работы с клапаном могут применять форсунки с плоским распылением и полным конусом. Использование данного клапана позволяет предотвратить капание из форсунки после отключения подачи жидкости, что в некоторых случаях особенно важно.

Основные характеристики электромагнитного клапана для форсунок

Материал: корпус из нержавеющей стали 303SS (1.4305) с интегрированным электромагнитным клапаном.

Расход форсунок: до 3 л/мин при давлении 4 бар.

Максимальное рабочее давление: 5бар (клапан закрыт).

Мощность: 8 Ватт.

Напряжение: 24V Dc.

Защита: IP67

Максимальная частота: 500 циклов в минуту.

Код для заказа: 166.000.16.Н0.00.0 (накидная гайка в комплекте).

Скачать флайер с информацией о электромагнитном клапане 166H

Типы форсунок для подключения к электромагнитному клапану

Наибольший эффект пневматические форсунки дают в комбинации с подходящими принадлежностями. С их помощью можно регулировать объемный поток и размер капель при постоянном давлении или прочищать выходное отверстие. Пневматически управляемый клапан (серия 136) или магнитный клапан (серия 166) обеспечивают автоматический или циклический режим работы пневматических форсунок Лехлер.

Пневматические форсунки с клапанами

Двухфазные (пневматические) форсунки нашли применение в тех областях промышленности, где необходимы очень мелкие капли. Например, для увлажнения или охлаждения воздуха/газа, для нанесения жидкости методом распыления, для смазки и распыления жидких сред. Именно при использовании данных форсунок в комбинации с принадлежностями (клапанами) можно добиться хорошего эффекта.

Иногда пневматические форсунки называют двухфазными, потому что при их помощи смешиваются две среды, жидкость и воздух/газ. Подвод расширяющегося с высокой скоростью газового или воздушного потока служит для дополнительного расщепления более медленной жидкости на мельчайшие капли. Разные скорости потока газа и жидкости создают в форсунке взрывные волны, которые вызывают разрывание жидкости на крайне мелкие частицы. Разные относительные скорости обеспечивают возможность распыления также и вязких сред при низком давлении. Предел вязкости жидкостей для однофазных форсунок составляет 100 мПа с, а для двухфазных, он в 10 раз выше. Данные форсунки можно использовать для распыления, например, глицерина или растительного масла.

Существуют две категории двухфазных форсунок: с внутренним и наружным смешиванием (см. также раздел пневматические форсунки). Это значит, что газ смешивается с жидкостью внутри или снаружи корпуса форсунки. Именно двухфазные форсунки с наружным смешиванием лучше всего подходят для распыления вязких жидкостей. Жидкость подводится под давлением насосом или посредством разницы давлений, которая возникает благодаря выходящему с большой скоростью газу.

Плоскоструйные пневматические распылительные форсунки вырабатывают очень мелкие капли размером 50-80 микрометров. При этом может достигаться угол распыла до 80°. Их можно использовать там, где необходимы мелкие капли и широкий угол распыла. Пневматические распылительные форсунки с полным конусом распыления, напротив, используются там, где требуется круглая форма распыляемой струи и большая зона покрытия. Они создают узкий полный конус распыла ок. 20-30°. Наибольший угол распыла имеют специальные форсунки с несколькими отверстиями.

Пневматические форсунки с клапаном в значительной степени помогут повысить производительность и эффективность вашего производства.

Электромагнитная топливная форсунка — General Motors Corporation

Это изобретение относится к топливным форсункам и, в частности, к электромагнитным топливным форсункам для использования при впрыске топлива, такого как бензин, при низком давлении подачи, в двигатель внутреннего сгорания.

Описание предшествующего уровня техники

В данной области известны различные типы электромагнитных топливных форсунок. Обычно такие форсунки содержат электромагнитную катушку, которая при возбуждении действует для осуществления осевого перемещения якоря.Обычно якорь механически соединен с клапаном, который может перемещаться относительно седла клапана для управления впрыском топлива.

Для таких форсунок обычно требуются очень жесткие производственные допуски для получения соосности деталей для обеспечения правильной посадки клапана, для надлежащей длины хода комбинации якоря / клапана и для получения других требуемых конструктивных соотношений, влияющих на дозирование топлива, схемы распыления топлива и долговечность. инжектора. Большинство таких электромагнитных топливных инжекторов предшествующего уровня техники обычно работают с относительно медленным динамическим временем отклика.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель настоящего изобретения состоит в том, чтобы предоставить улучшенную конструкцию инжектора для бензинового двигателя, в котором преимущественно используется источник бензина относительно низкого давления, например, 10 фунтов на кв. с минимальным потреблением электроэнергии и включающий в себя подвижный блок из двух частей с незащищенной посадкой, сконструированный и устроенный таким образом, что части могут смещаться относительно друг друга для обеспечения самовыравнивания и могут работать в течение длительного времени без чрезмерного износа, утечки и т. д. .

Соответственно, другой целью изобретения является создание улучшенной электромагнитной топливной форсунки, которая работает для использования в системе впрыска бензина низкого давления, причем форсунка имеет быстрое время отклика и действует для обеспечения хорошего распыления выгружаемого топлива. при низком давлении оттуда.

Другой целью этого изобретения является создание улучшенного электромагнитного топливного инжектора, имеющего седло клапана, вихревой директор и средство вихревой камеры в узле наконечника форсунки для впрыска, который регулируется в осевом направлении в корпусе инжектора для регулирования хода подпружиненный якорь электромагнитного клапана для управления перемещением клапана относительно седла клапана.

Еще одной целью изобретения является создание улучшенного электромагнитного топливного инжектора, в котором якорь электромагнитного узла инжектора имеет осевое отверстие, через которое проходит фиксированный направляющий штифт малого диаметра, благодаря чему осевое трение скольжения якоря существенно снижается. чтобы улучшить время динамического отклика инжектора.