Определение прочностных характеристик полимерных композиционных материалов ультразвуковым методом | Мурашов

1. Мурашов В. В., Мишуров К. С. Оценка прочностных характеристик углепластиков акустическим методом / Авиационные материалы и технологии. 2015. № 1. С. 81 — 85.

2. Генералов А. С., Мурашов В. В., Косарина Е. И., Бойчук А. С. Построение и анализ корреляционных связей для оценки прочностных свойств углепластиков реверберационно-сквозным методом / Авиационные материалы и технологии. 2014. № 1. С. 58 — 63.

3. Каблов Е. Н. Авиационное материаловедение: итоги и перспективы / Вестник РАН. 2002. Т. 72. № 1. С. 3 — 12.

4. Мурашов В. В., Косарина Е. И., Генералов А. С. Контроль качества авиационных деталей из полимерных композиционных материалов и многослойных клееных конструкций / Авиационные материалы и технологии. 2013. № 3. С. 65 — 70.

5. Мурашов В. В. Неразрушающий контроль заготовок и деталей из углерод-углеродного композиционного материала для многоразового космического корабля «Буран» / Труды ВИАМ. 2013. № 4. С. 33 — 42. Ст. 06 (viam-works.ru).

2013. № 4. С. 33 — 42. Ст. 06 (viam-works.ru).

6. Мурашов В. В., Генералов А. С. Контроль многослойных клееных конструкций низкочастотными акустическими методами / Авиационные материалы и технологии. 2014. № 2. С. 59 — 67.

7. Kablov E., Murashov V., Rumyantsev A. Diagnostics of Polymer Composites by Acoustic Methods / Ultrasound. 2006. N 2. P. 7 — 10.

8. Пат. 2214590 Российская Федерация. Способ определения физико-механических характеристик полимерных композиционных материалов и устройство для его осуществления / Каблов E. H., Гуняев Г. М., Карабутов А. А. и др.; заявитель и патентообладатель ФГУП «ВИАМ». -2001135020; заявл. 26.12.01; опубл. 20.10.2003. Бюл. № 29.

9. Каблов E. Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» / Авиационные материалы и технологии. 2015. № 1. С. 3 — 33.

10. Каблов E. Н. Авиакосмическое материаловедение / Все материалы: Энциклопедический справочник. 2008. № 3. С. 2 — 14.

2008. № 3. С. 2 — 14.

11. Латишенко В. А. Диагностика жесткости и прочности материалов. — Рига: Зинатне, 1968. — 329 с.

12. Максимов Р. Д., Пономарев В. М. Предпосылки комплексного диагностирования накопления повреждений при деформировании гибридного композита / Сб.: Методы и средства диагностики несущей способности изделий из композитов. — Рига: Зинатне, 1983. С. 150- 155.

13. Сорокин К. В., Мурашов В. В., Федотов М. Ю., Гончаров В. А. Прогнозирование развития дефектов в конструкциях из ПКМ способом определения изменений жесткости при актюировании материала / Авиационные материалы и технологии. 2011. №2. С. 20 — 22.

14. Nagem R. J., Seng J. M., Willians J. H. Residual life predictions of composite aircraft structures via nondestructive testing. Part 1: Prediction methodology and via nondestructive / Mater. Eval. 2000. Vol. 58. N9. P. 1065 — 1074.

15. Nagem R. J., Seng J. M., Williams J. H. Residual life predictions of composite aircraft structures via nondestructive testing. Part 2: Degradation modeling and residual life prediction / Mater. Eval. 2000. Vol. 58. N11. P. 1310-1319.

Part 2: Degradation modeling and residual life prediction / Mater. Eval. 2000. Vol. 58. N11. P. 1310-1319.

16. Murashov V. V. Types of production and operational defects of the multilayer glud constructions and polymer composite materials products and methods to detect them / Proc. 5th European-American Workshop on Reliability of NDT (Berlin, Germany, Oct. 7-10,2013). [Источник доступа http://www.nde-reliability.de/Proceedings/Posters].

17. Каблов E. H., Старцев О. В., Кротов А. С., Кириллов В. Н. Климатическое старение композиционных материалов авиационного назначения. I. Механизмы старения / Деформация и разрушение материалов. 2010. № 11. С. 19 — 27.

18. Каблов E. H., Старцев О. В., Кротов А. С., Кириллов В. Н. Климатическое старение композиционных материалов авиационного назначения. III. Значимые факторы старения / Деформация и разрушение материалов. 2011. № 1. С. 34 — 40.

19. Кириллов В. H., Ефимов В. А., Шведкова А. К., Николаев E. В. Исследование влияния климатических факторов и механического нагружения на структуру и механические свойства ПКМ / Авиационные материалы и технологии. 2011. № 4. С. 41 — 45.

2011. № 4. С. 41 — 45.

20. Gunasekera A. M. Monitoring of impact damage products from PCM / Mater. Eval. 2010. Vol. 68. N 8. P. 880 — 887.

21. Потапов А. И., Пеккер Ф. П. Неразрушающий контроль конструкций из композиционных материалов. — Л.: Машиностроение, 1977. — 190 с.

22. Гершберг М. В., Илюшин С. В., Смирнов В. Н. Неразрушающие методы контроля судостроительных стеклопластиков. — Л.: Судостроение, 1971. — 210 с.

23. Ашкенази E. К., Гершберг М. В., Илюшин С. В. Косвенный способ оценки прочности стеклопластиков при сдвиге / Сб.: Свойства судостроительных стеклопластиков и методы их контроля. Вып. 3. — Л.: Судостроение. 1974. С. 198 — 202.

24. Гершберг М. В., Ланчин В. Ф., Ланчина Т. Н. Прочность стеклопластика и ее связь с параметрами импульсного метода / Сб.: Свойства судостроительных стеклопластиков и методы их контроля. Вып. 3. -Л.: Судостроение, 1974. С. 167 — 184.

25. Мурашов В. В., Ильин В. М., Захарова Т. Т. Оценка прочностных свойств стеклопластика АП-66-151 в тонкостенных крупногабаритных деталях без их разрушения / Автомобильная промышленность. 1973. №9. С. 34-36.

1973. №9. С. 34-36.

26. ОСТ 5.9102-87. Стеклопластики конструкционные для судостроения. Методы неразрушающего контроля. — Л.: ЦНИИТС, 1987. — 43 с.

27. Eрмолов И. H., Ланге Ю. В. Ультразвуковой контроль / Неразрушающий контроль: Справочник / Под общ. ред. В. В. Клюева. Т. 3. — М.: Машиностроение, 2006. — 864 с.

28. Latishenko V. A., Matiss J. G., Sandalov A. V. Diagnostics of load carrying capacity of composite structures / 10th World Conference on Non-Destructive Testing. Moscow. 1982. Rep. 5-3.

29. Викторов И. А. Физические основы применения ультразвуковых волн Рэлея и Лэмба в технике. — М.: Наука, 1966. С. 84 — 87.

30. Hand W. Testing reinforced plastics with ultrasonics / Plastics Technol. 1962. Feb. P. 62-67.

31. Ашкенази E. К. Анизотропия машиностроительных материалов. — Л.: Машиностроение. 1969. С. 37 — 39.

32. Барышев С. E. Спектральная плотность последовательности эхо-сигналов / Дефектоскопия. 1974. № 2. С. 19 — 25.

33. Меркулов Л. Г., Токарев В. А. Физические основы спектрального метода измерения затухания ультразвуковых волн в материалах / Дефектоскопия. 1970. № 4. С. 3 — 11.

Г., Токарев В. А. Физические основы спектрального метода измерения затухания ультразвуковых волн в материалах / Дефектоскопия. 1970. № 4. С. 3 — 11.

34. Барышев С. E. Влияние затухания на спектральную плотность эхо-сигналов / Дефектоскопия. 1978. № 1. С. 56 — 62.

35. А. с. 808930 СССР. Способ определения физико-механических характеристик материалов / В. В. Мурашев. — №2724112; заявл. 12.02.79; опубл. 28.02.1981. Бюл. № 8.

36. Мурашов В. В., Румянцев А. Ф., Бузников Ю. Н. Акустический комплексный метод оценки физико-механических свойств полимерных композитных материалов / Сб.: Методы и средства диагностики несущей способности изделий из композитов. -Рига: Зинатне, 1983. С. 165 — 170.

37. Мурашов В. В., Румянцев А. Ф., Бузников Ю. Н. Оценка физико-механических характеристик углепластиков комплексным акустическим методом / Сб.: Вопросы авиационной науки и техники. Авиационные материалы. Неметаллические композиционные материалы. — М.: ВИАМ, 1986. С. 105-111.

38. Алабин М. А., Ройтман А. Б. Корреляционно-регрессионный анализ статистических данных в двигателестроении. — М.: Машиностроение, 1974. — 124 с.

Алабин М. А., Ройтман А. Б. Корреляционно-регрессионный анализ статистических данных в двигателестроении. — М.: Машиностроение, 1974. — 124 с.

39. Митропольский А. К. Техника статистических вычислений. — М.: Наука, 1971. С. 87.

40. Мурашов В. В. К вопросу определения упругих и прочностных свойств полимерных композиционных материалов акустическим комплексным методом / Деформация и разрушение материалов. 2014. №11. С. 39-45.

СВОЙСТВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ИЗГОТОВЛЕННЫХ НА ОСНОВЕ ПЛЕТЕНЫХ ПРЕФОРМ

- 2023

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx.doi.org/ 10.18577/2307-6046-2014-0-3-5-5

УДК 678.8

Donetskiy K.I., Kogan D.I., Khrulkov A.V.

СВОЙСТВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ИЗГОТОВЛЕННЫХ НА ОСНОВЕ ПЛЕТЕНЫХ ПРЕФОРМ

Все чаще в аэрокосмической и гражданской отраслях промышленности при изготовлении изделий из ПКМ используют армирующие плетеные преформы. Такие материалы характеризуются значительным сопротивлением расслаиванию и удару, высокой устойчивостью к усталостным нагрузкам. Использование таких преформ позволяет обеспечить возможность автоматизации производства, высокую скорость и экономичность процесса изготовления ПКМ.

Такие материалы характеризуются значительным сопротивлением расслаиванию и удару, высокой устойчивостью к усталостным нагрузкам. Использование таких преформ позволяет обеспечить возможность автоматизации производства, высокую скорость и экономичность процесса изготовления ПКМ.

Ключевые слова: плетеные преформы, полимерные композиционные материалы, безавтоклавные методы формования, угол армирования, прочность.

В настоящее время современная промышленность освоила значительное количество новых методов производства композиционных материалов [1–3]. Среди них – и способ изготовления ПКМ на основе плетеных преформ, который является конкурентоспособной альтернативой такому уже давно используемому технологическому процессу, как намотка. Возможность получения материалов с точным соответствием производимого изделия заданной внешней форме, их устойчивостью к деформационным разнонаправленным нагрузкам, изотропностью или наоборот, при необходимости, градиентностью свойств, снижением массы конструкций при сохранении высоких эксплуатационных свойств [4–6], сокращением трудоемкости технологических процессов, их автоматизации и роботизации – все это является серьезными достоинствами этого процесса.

Современные технологии плетения позволяют изготовлять преформы как в виде «мягкого рукава», так и ткани или многослойной оплетки оправки, при необходимости и переменного диаметра. Использование в качестве материала для изготовления преформ практически любого волокна, такого как углеродное, стеклянное, базальтовое или волокно природного происхождения (например льняное), позволяет конструкторам проектировать изделия с широким спектром свойств и в широком ценовом диапазоне [8].

Использование стандартных технологий при изготовлении конструкций сложного профиля является непростой задачей по причине сложности раскроя заготовок препрегов (в случае применения препреговой технологии) и необходимости применения ручной выкладки в зонах сложных переходов.

Несмотря на видимые преимущества отечественные технологии безавтоклавного изготовления ПКМ с применением плетеных преформ в настоящее времени не получили развития. Ряд попыток освоения этой технологии в последние годы привел к изготовлению лишь нескольких опытных образцов, таких как лопатка авиадвигателя, рама иллюминатора и других, но развития технология не получила ввиду отсутствия как своей завершенности, так и современного оборудования для серийного производства изделий [12].

Схемы армирования плетеных преформ

Существуют две основные схемы армирования, применяемые при изготовлении плетеных преформ, – биаксиальная и триаксиальная (см. рисунок). В первом случае используются только две нити, чаще всего переплетаемые под углами от 30 до 60 град. Во втором случае добавляется третья нить, располагающаяся под нулевом углом. Введение этой нити в схему армирования значительно изменяет физико-механические свойства уже готового композиционного материала, что будет показано далее.

Современное оборудование для плетения [13] позволяет производить плетеные преформы (как рукава, так и ткани) самых разных размеров и схем плетения с высокой производительностью – например, на плетельных установках производства фирмы Herzog (Германия) возможно изготовление материалов с различными параметрами (табл. 1).

Таблица 1

Свойства плетеных преформ, производимых на оборудовании фирмы Herzog (Германия)

|

Вид преформ |

Размер |

Укладка волокна |

Материал |

|

Однослойная в виде рукава |

Длина – любая, диаметр – от 30 до 4000 мм |

От ±30 до ±60 град, возможность укладки нити в «нулевом» направлении |

Угле-, стекло-, органо- и натуральные волокна |

|

Однослойная в виде ткани |

Длина – любая, ширина – до 1600 мм |

||

|

Объемная (многослойная) |

Длина – любая, диаметр – от 30 до 4000 мм |

В настоящее время за рубежом использование технологии плетения широко освоено компаниями SGL Group (Германия), Eurocarbon (Нидерланды), SILTEX (Германия), A&P Technology (США) и другими – для изготовления преформ, используемых для производства стрингеров, шпангоутов, несущих конструкций самолетов, лопастей винтов, элементов фюзеляжа и шасси, корпусов вентилятора авиадвигателя.

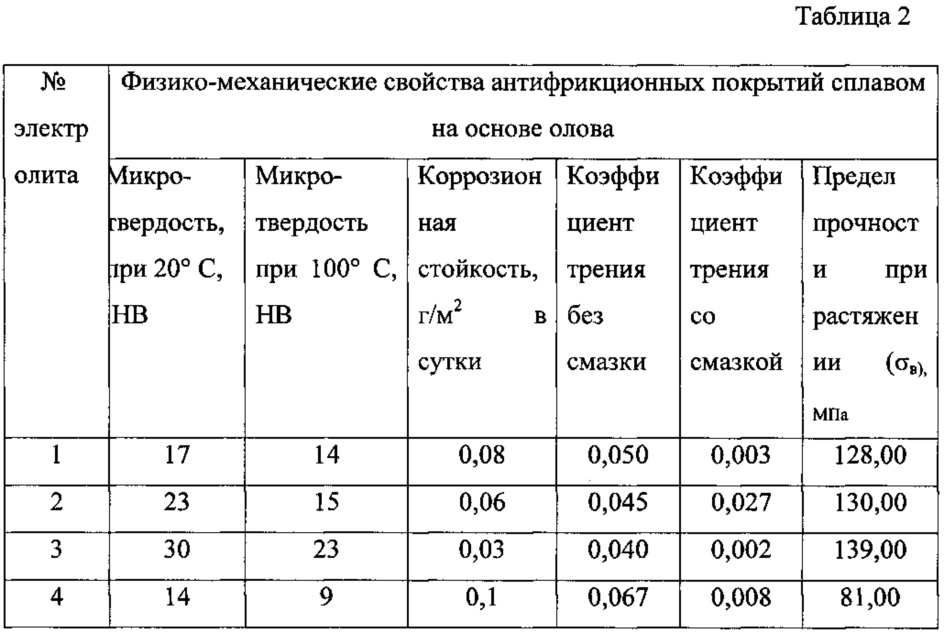

Такие преформы получили коммерческое распространение и производители приводят информацию по материалам, выполненным на основе этих преформ. Например компания A&P Technology [14], известная своими работами в области изготовления и внедрения плетеных преформ в авиационной и космической промышленности (с ее участием успешно изготовлены и внедрены в производство лопатки авиадвигателя, шпангоуты и многое другое), публикует следующие данные по свойствам материалов (табл. 2).

Таблица 2

Свойства материалов на основе плетеных преформ [14]

|

Тип образца |

Предел прочности при растяжении, МПа |

Модуль упругости при растяжении, ГПа |

||

|

при направлении выкладки, град |

||||

|

[0] |

[90] |

[0] |

[90] |

|

|

Плетеная биаксиальная ткань |

365 |

365 |

– |

– |

|

Плетеная триаксиальная ткань |

800 |

800 |

47 |

44 |

Видно, что в случае использования триаксиального плетения механическая прочность материала заметно повышается.

В работе той же фирмы на примере углепластика на основе волокна AS4 и эпоксидной смолы EPON9504 (табл. 3) показано, что увеличение угла плетения приводит к снижению прочности и модуля упругости при растяжении углепластика.

Таблица 3

Влияние угла плетения на свойства углепластика AS4/EPON9504

(данные A&P Technology (США))

|

Угол плетения, град |

Предел прочности при растяжении, МПа |

Модуль упругости при растяжении, ГПа |

|

25 |

660 |

54 |

|

30 |

442 |

38 |

|

45 |

178 |

16 |

Исследование влияния различных эпоксидных связующих на механические свойства материала при использовании триаксиальных структур показано в работе [15]. Образцы ПКМ, выполненные методом RTM, на основе углеволокна TORAYCA T700S с углом армирования ±60 град и различных связующих показали следующие механические свойства (табл. 4).

Образцы ПКМ, выполненные методом RTM, на основе углеволокна TORAYCA T700S с углом армирования ±60 град и различных связующих показали следующие механические свойства (табл. 4).

Видно, что выбор связующего оказывает значительное влияние на свойства материала. Отметим также, что авторы [15] при изготовлении образцов плетеных преформ использовали разный номинал углеволокна: в направлении армирования [0°] – волокна 24К, в направлении армирования [±60°] – 12К.

Таблица 4

Влияние связующего на механические свойства ПКМ,

выполненных на основе триаксиальных преформ

|

Предел прочности при осевом растяжении, МПа |

Предел прочности при поперечном растяжении, МПа |

||||

|

Связующее EPIKOTE Resin 862 |

Связующее CYCOM PR 520 |

Связующее Hexcel 3502 |

Связующее EPIKOTE Resin 862 |

Связующее CYCOM PR 520 |

Связующее Hexcel 3502 |

|

810 |

970 |

780 |

460 |

550 |

330 |

В работе [16] представлены механические свойства образцов, изготовленных с использованием преформ на основе углеродного наполнителя Т-700 и эпоксидных связующих 5208 и М36, соответственно – T700/5208 и T700/M36. Видно, что с увеличением угла плетения уменьшаются прочность и модуль упругости при растяжении и сжатии при приложении нагрузки в направлении [0°], в то же время при приложении нагрузки в направлении [90°] наблюдается увеличение прочности и модуля при растяжении и сжатии (табл. 5).

Видно, что с увеличением угла плетения уменьшаются прочность и модуль упругости при растяжении и сжатии при приложении нагрузки в направлении [0°], в то же время при приложении нагрузки в направлении [90°] наблюдается увеличение прочности и модуля при растяжении и сжатии (табл. 5).

Таблица 5

Влияние угла плетения и марки связующего на свойства углепластика

на основе волокна Т-700 и эпоксидных связующих Hexcel М36 и Cytec 5206

|

Связующее (угол плетения) |

Предел прочности при растяжении, МПа |

Модуль упругости при растяжении, ГПа |

Предел прочности при сжатии, МПа |

Модуль упругости при сжатии, ГПа |

|

Направление приложения нагрузки [0°] |

||||

|

М36 (±45 град) |

895 |

68 |

591 |

61 |

|

М36 (±60 град) |

805 |

47 |

507 |

45 |

|

5208 (±60 град) |

– |

– |

– |

49 |

|

Направление приложения нагрузки [90°] |

||||

|

М36 (±45 град) |

194 |

18 |

265 |

18 |

|

М36 (±60 град) |

456 |

44 |

422 |

46 |

|

5208 (±60 град) |

– |

– |

229 |

41 |

Необходимо отметить также значительную устойчивость к ударным нагрузкам ПКМ на основе плетеных преформ [17]. В табл. 6 представлено влияние метода изготовления преформы на сохранение прочности при сжатии после удара образцов углепластика. Сравнивались образцы, изготовленные из однонаправленной ленты (схема армирования [0°/90°]), ткани саржевого переплетения (схема армирования [0°/90°]), плетеной преформы (угол плетения 45 град). Видно, что образец, изготовленный с применением плетеной преформы, как и ожидалось, имеет максимальное сохранение прочности после удара.

В табл. 6 представлено влияние метода изготовления преформы на сохранение прочности при сжатии после удара образцов углепластика. Сравнивались образцы, изготовленные из однонаправленной ленты (схема армирования [0°/90°]), ткани саржевого переплетения (схема армирования [0°/90°]), плетеной преформы (угол плетения 45 град). Видно, что образец, изготовленный с применением плетеной преформы, как и ожидалось, имеет максимальное сохранение прочности после удара.

Таблица 6

Сопоставление прочности при сжатии после удара образцов ПКМ,

изготовленных разными способами

|

Тип образца |

Сила удара, Дж |

Сохранение прочности, % |

|

Углепластик на основе однонаправленной ленты (12К, 800 текс, 100 г/м2) при схеме армирования [0°/90°] |

25 |

65 |

|

Углепластик на основе ткани саржевого переплетения (3К, 200 текс, 200 г/м2) при схеме армирования [0°/90°] |

25 |

71 |

|

Углепластик на основе полотна биаксиального плетения (12К, 800 текс, угол плетения 45 град) |

25 |

80 |

Угол армирования плетеной преформы напрямую влияет на будущие свойства ПКМ, изготовленного на основе этого материала. Варьируя его, можно получать те или иные свойства, которые необходимы в конкретной конструкции, в зависимости от вида нагрузки – кручение, сдвиг, сжатие или сложные комбинации этих нагрузок. С увеличением угла плетения уменьшаются прочность и модуль упругости при растяжении и сжатии приприложении нагрузки в направлении [0°], в то же время при приложении нагрузки в направлении [90°] наблюдается увеличение прочности и модуля упругости при растяжении и сжатии. Это позволяет изготовлять преформу, схема армирования которой оптимально адаптирована к виду нагрузки будущей конструкции. При этом необходимо подчеркнуть и то, что образец, изготовленный с применением плетеной преформы, имеет максимальное сохранение прочности после удара в отличие от материалов, изготовленных по традиционным технологиям.

Варьируя его, можно получать те или иные свойства, которые необходимы в конкретной конструкции, в зависимости от вида нагрузки – кручение, сдвиг, сжатие или сложные комбинации этих нагрузок. С увеличением угла плетения уменьшаются прочность и модуль упругости при растяжении и сжатии приприложении нагрузки в направлении [0°], в то же время при приложении нагрузки в направлении [90°] наблюдается увеличение прочности и модуля упругости при растяжении и сжатии. Это позволяет изготовлять преформу, схема армирования которой оптимально адаптирована к виду нагрузки будущей конструкции. При этом необходимо подчеркнуть и то, что образец, изготовленный с применением плетеной преформы, имеет максимальное сохранение прочности после удара в отличие от материалов, изготовленных по традиционным технологиям.

Таким образом, представляется несомненно важным знание закономерностей процесса изготовления ПКМ на основе армирующих плетеных преформ с целью получения материала именно с теми свойствами, которые от него ожидаются. Реализация всех достоинств этого метода также напрямую связана с пониманием особенностей как самого изготовления преформы, выбором конкретного связующего, так и способом формования самого изделия для его практического использования.

Реализация всех достоинств этого метода также напрямую связана с пониманием особенностей как самого изготовления преформы, выбором конкретного связующего, так и способом формования самого изделия для его практического использования.

ЛИТЕРАТУРА REFERENCE LIST

1. Гращенков Д.В., Чурсова Л.В. Стратегия развития композиционных и функциональных материалов //Авиационные материалы и технологии. 2012. №S. С. 231–242.

2. Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года //Авиационные материалы и технологии. 2012. №S. С. 7–17.

3. Тимошков П.Н., Коган Д.И. Современные технологии производства полимерных композиционных материалов нового поколения //Труды ВИАМ. 2013. №4 (viam-works.ru).

4. Roberts G.D., Pereira J.M., Revilock D.M., Binienda W.K., Xie Ming, Braley M. Ballis-tic Impact of Braided Composites With a Soft Projectile //J. Aerospace Eng. 2005. V. 18. №1. Р. 3–7.

5. Каблов Е. Н., Старцев О.В., Деев И.С., Никишин Е.Ф. Свойства полимерных композиционных материалов после воздействия открытого космоса на околоземных орбитах [Properties of polymeric composite materials after exposure to open space in earth orbit] //Все материалы. Энциклопедический справочник. 2012. №10. С. 2–3.

Н., Старцев О.В., Деев И.С., Никишин Е.Ф. Свойства полимерных композиционных материалов после воздействия открытого космоса на околоземных орбитах [Properties of polymeric composite materials after exposure to open space in earth orbit] //Все материалы. Энциклопедический справочник. 2012. №10. С. 2–3.

6. Донецкий К.И., Хрульков А.В., Коган Д.И., Белинис П.Г., Лукьяненко Ю.В. Применение объемно-армирующих преформ при изготовлении изделий из ПКМ //Авиационные материалы и технологии. 2013. №1. С. 35–39.

7. McClain М., Goering J. Overview of Recent Developments in 3D Structures //ICCM 17, 3D Textiles & Composites. Edinburgh. 2009.

8. Geoff Wood. Quasi-isotropic braid reduces cost in large composite tooling //JEC composites magazine. 2009. V. 53. №11–12. P. 46–47.

9. Донецкий К.И., Коган Д.И., Хрульков А.В. Использование технологий плетения при производстве элементов конструкций из ПКМ //Труды ВИАМ. 2013. №10. Ст. 04 (viam-works.ru).

10. Душин М.И., Хрульков А.В., Мухаметов Р.Р., Чурсова Л.В. Особенности изготовления изделий из ПКМ методом пропитки под давлением [Features manufacture of RMB by pressure impregnation] //Авиационные материалы и технологии. 2012. №1. C. 18–26.

Душин М.И., Хрульков А.В., Мухаметов Р.Р., Чурсова Л.В. Особенности изготовления изделий из ПКМ методом пропитки под давлением [Features manufacture of RMB by pressure impregnation] //Авиационные материалы и технологии. 2012. №1. C. 18–26.

11. Мухаметов Р.Р., Ахмадиева К.Р., Чурсова Л.В., Коган Д.И. Новые полимерные связующие для перспективных методов изготовления конструкционных волокнистых ПКМ //Авиационные материалы и технологии. 2011. №2. С. 38–42.

12. Композитная лопатка вентилятора с многослойным армирующим материалом: пат. 2384749 Рос. Федерация. опубл. 20.03.2010. Бюл. №8.

13. Лаврис Е.В. Совершенствование плетельного оборудования для производства текстильных деталей сложных форм //Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета. 2011. №70.

14. Интернет ресурс www.braider.com.

15. Kohlman L.W., Bail J.L., Roberts G.D., Salem J.A., Martin R.E., Binienda W.K. A notched coupon approach for tensile testing of braided composites /In: NASA Publica-tions. 2012. №65. Р. 1–9.

2012. №65. Р. 1–9.

16. Robert G.D., Goldberg R.K., Binienda W.K., Arnol W.A., Littell J.D., Kohlman L.W. 65-th Annual Forum and Technology Display sponsored by the American Helicopter Society. Grapevine. 2009. Р. 1–41.

17. Erber А., Birkefeld K., Drechsler K. The influence of braiding configuration on damage tolerance of drive shafts /In: SAMPE EUROPE 30-th international Jubilee Confer-ence and Forum Paris 2010. P. 364–371.

1. Grashhenkov D.V., Chursova L.V. Strategija razvitija kompozicionnyh i funkcional’nyh materialov [Development Strategy composite and functional materials] //Aviacionnye materialy i tehnologii. 2012. №S. S. 231–242.

2. Kablov E.N. Strategicheskie napravlenija razvitija materialov i tehnologij ih pererabotki na period do 2030 goda [Strategic directions of development of materials and technologies to process them for the period up to 2030] //Aviacionnye materialy i tehnologii. 2012. №S. S. 7–17.

3. Timoshkov P.N. , Kogan D.I. Sovremennye tehnologii proizvodstva polimernyh kompozicionnyh materialov novogo pokolenija [Modern technologies of polymeric composite materials of new generation] //Trudy VIAM. 2013. №4 (viam-works.ru).

, Kogan D.I. Sovremennye tehnologii proizvodstva polimernyh kompozicionnyh materialov novogo pokolenija [Modern technologies of polymeric composite materials of new generation] //Trudy VIAM. 2013. №4 (viam-works.ru).

4. Roberts G.D., Pereira J.M., Revilock D.M., Binienda W.K., Xie Ming, Braley M. Ballistic Impact of Braided Composites With a Soft Projectile //J. Aerospace Eng. 2005. V. 18. №1. R. 3–7.

5. Kablov E.N., Starcev O.V., Deev I.S., Nikishin E.F. Svojstva polimernyh kompozicionnyh materialov posle vozdejstvija otkrytogo kosmosa na okolozemnyh orbitah [Properties of polymeric composite materials after exposure to open space in earth orbit] //Vse materialy. Jenciklopedicheskij spravochnik. 2012. №10. S. 2–3.

6. Doneckij K.I., Hrul’kov A.V., Kogan D.I., Belinis P.G., Luk’janenko Ju.V. Primenenie ob`emno-armirujushhih preform pri izgotovlenii izdelij iz PKM [Application of space-reinforcing preforms during the production of PCM] //Aviacionnye materialy i tehnologii. 2013. №1. S. 35–39.

2013. №1. S. 35–39.

7. McClain M., Goering J. Overview of Recent Developments in 3D Structures //ICCM 17, 3D Textiles & Composites. Edinburgh. 2009.

8. Geoff Wood. Quasi-isotropic braid reduces cost in large composite tooling //JEC com-posites magazine. 2009. V. 53. №11–12. P. 46–47.

9. Doneckij K.I., Kogan D.I., Hrul’kov A.V. Ispol’zovanie tehnologij pletenija pri proizvodstve jelementov konstrukcij iz PKM [The use of technology in the production of weaving elements of designs from RMB] //Trudy VIAM. 2013. №10. St. 04 (viam-works.ru).

10. Dushin M.I., Hrul’kov A.V., Muhametov R.R., Chursova L.V. Osobennosti izgotovlenija izdelij iz PKM metodom propitki pod davleniem [Features manufacture of RMB by pressure impregnation] //Aviacionnye materialy i tehnologii. 2012. №1. S. 18–26.

11. Muhametov R.R., Ahmadieva K.R., Chursova L.V., Kogan D.I. Novye polimernye svjazujushhie dlja perspektivnyh metodov izgotovlenija konstrukcionnyh voloknistyh PKM [New polymeric binders for advanced manufacturing techniques of structural fi-brous RMB] //Aviacionnye materialy i tehnologii. 2011. №2. S. 38–42.

2011. №2. S. 38–42.

12. Kompozitnaja lopatka ventiljatora s mnogoslojnym armirujushhim materialom [Composite fan blade with multilayer reinforcing material]: pat. 2384749 Ros. Federacija. opubl. 20.03.2010. Bjul. №8.

13. Lavris E.V. Sovershenstvovanie pletel’nogo oborudovanija dlja proizvodstva tekstil’nyh detalej slozhnyh form [Improving braiding equipment for production of textile complex parts] //Politematicheskij setevoj jelektronnyj nauchnyj zhurnal Kubanskogo gosudar-stvennogo agrarnogo universiteta. 2011. №70.

14. Internet resurs www.braider.com.

15. Kohlman L.W., Bail J.L., Roberts G.D., Salem J.A., Martin R.E., Binienda W.K. A notched coupon approach for tensile testing of braided composites /In: NASA Publications. 2012. №65. P. 1–9.

16. Robert G.D., Goldberg R.K., Binienda W.K., Arnol W.A., Littell J.D., Kohlman L.W. 65-th Annual Forum and Technology Display sponsored by the American Helicopter Society. Grapevine. 2009. P. 1–41.

1–41.

17. Erber A., Birkefeld K., Drechsler K. The influence of braiding configuration on damage tolerance of drive shafts /In: SAMPE EUROPE 30-th international Jubilee Conference and Forum Paris 2010. P. 364–371.

Выбор материала с фазовым переходом (PCM)

Существует несколько факторов, которые необходимо учитывать при выборе материала с фазовым переходом. Идеальный PCM должен иметь высокую теплоту плавления, высокую теплопроводность, высокую удельную теплоемкость и плотность, долговременную надежность при многократном циклировании и надежное поведение при замерзании. В таблице 1 зеленый цвет указывает на привлекательные черты, а красный — на проблемы. Вы также можете воспользоваться нашим Калькулятором радиатора PCM, чтобы найти подходящий материал для вашего приложения.

Рис. 1. Увеличенное изображение внутреннего PCM, включая свободное пространство для изменения объема PCM.

Существует несколько классов материалов с фазовым переходом. Парафиновые воски являются наиболее распространенными ПКМ для терморегулирования электроники, поскольку они имеют высокую теплоту плавления на единицу веса, имеют широкий выбор точек плавления, обеспечивают надежную цикличность, не вызывают коррозии и химически инертны. По словам наших штатных экспертов по ПКМ, при проектировании с использованием парафинового ПКМ важно контролировать пустоты из-за изменения объема от твердого к жидкому (см. рис. 1). Парафиновые PCM также имеют низкую теплопроводность, поэтому проектирование достаточного количества путей теплопроводности является еще одним ключевым соображением при проектировании.

Парафиновые воски являются наиболее распространенными ПКМ для терморегулирования электроники, поскольку они имеют высокую теплоту плавления на единицу веса, имеют широкий выбор точек плавления, обеспечивают надежную цикличность, не вызывают коррозии и химически инертны. По словам наших штатных экспертов по ПКМ, при проектировании с использованием парафинового ПКМ важно контролировать пустоты из-за изменения объема от твердого к жидкому (см. рис. 1). Парафиновые PCM также имеют низкую теплопроводность, поэтому проектирование достаточного количества путей теплопроводности является еще одним ключевым соображением при проектировании.

Гидратированные соли относятся к другой категории. Эти ПКМ имеют высокую теплоту плавления на единицу веса и объема, обладают относительно высокой теплопроводностью для неметаллов и демонстрируют небольшие изменения объема между твердой и жидкой фазами. Они обычно не используются для радиаторов электроники, поскольку они вызывают коррозию, а долгосрочная надежность (тысячи циклов) сомнительна. Наиболее распространено применение для очень больших систем накопления тепла (например, солнечного отопления), где гораздо более низкая стоимость очень привлекательна.

Наиболее распространено применение для очень больших систем накопления тепла (например, солнечного отопления), где гораздо более низкая стоимость очень привлекательна.

Другие материалы PCM, такие как непарафиновые органические вещества и материалы с фазовым переходом жидкость-газ, доступны, но не часто используются для радиаторов электроники. Металлические ПКМ обычно используются при высоких температурах, когда нет подходящего парафина.

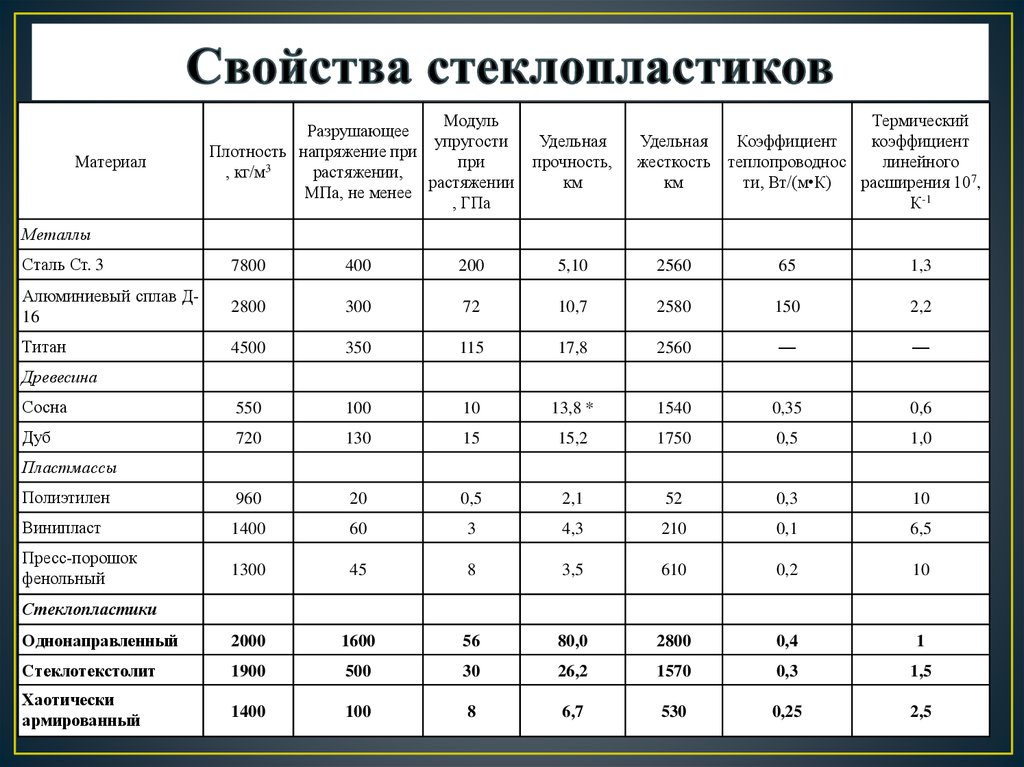

Таблица 1. Типы PCM включают парафиновые воски, непарафиновые органические вещества, гидратированные соли и металлы.

| Свойство или характеристика | Парафиновый воск | Непарафиновые органические вещества | Гидратированные соли | Металлики |

| Теплота плавления | Высокий | Высокий | Высокий | Мед. |

| Теплопроводность | Очень низкий уровень | Низкий | Высокий | Очень высокий |

| Температура плавления (°C) | от -20 до 100+ | от 5 до 120+ | от 0 до 100+ | от 150 до 800+ |

| Скрытая теплота (кДж/кг) | от 200 до 280 | от 90 до 250 | от 60 до 300 | от 25 до 100 |

| Коррозионный | Неагрессивный | Слабокоррозионный | Коррозионный | Варьируется |

| Экономика | $$ | $$$ до $$$$ | $ | $$ до $$$ |

| Термоциклирование | Стабильный | Повышенная температура может вызвать разложение | Нестабильность при повторяющихся циклах | Стабильный |

| Вес | Средний | Средний | Легкий | Тяжелый |

Парафины являются наиболее распространенными компонентами PCM для терморегуляции электроники. Они химически совместимы с большинством металлов. Они имеют большую скрытую теплоту и могут быть получены в широком диапазоне температур.

Они химически совместимы с большинством металлов. Они имеют большую скрытую теплоту и могут быть получены в широком диапазоне температур.

В таблице 2 показаны некоторые парафиновые воски высокой чистоты, используемые во многих электронных устройствах. Температурные диапазоны 72-76°С, 66-70°С и 59-66°C хороши для обеспечения безопасной работы многих электронных устройств. Также доступны многие другие варианты PCM с температурой плавления, отличающейся на несколько градусов от -9°C до 90°C.

Таблица 2. Типичные парафиновые ПКМ.

| Примеры парафинов | С 36 Н 74 | С 32 Н 66 | С 30 Н 62 |

| Плотность твердый (кг/м 3 ) | 857 | 809 | 810 |

| Скрытая теплота (кДж/кг) | 223 | 261 | 249 |

| T расплав (°C) | от 72 до 76 | от 66 до 70 | от 59 до 66 |

Вернуться на страницу с описанием радиаторов PCM

Тепловые и механические свойства композитного материала на основе расширенного графита/парафина на основе гипса, армированного углеродным волокном

1. Рао В.В., Парамешваран Р., Рам В.В. Строительные материалы на основе растворов ПКМ для энергоэффективных зданий: обзор направлений исследований. Энергетическая сборка. 2018;158:95–122. doi: 10.1016/j.enbuild.2017.09.098. [CrossRef] [Google Scholar]

Рао В.В., Парамешваран Р., Рам В.В. Строительные материалы на основе растворов ПКМ для энергоэффективных зданий: обзор направлений исследований. Энергетическая сборка. 2018;158:95–122. doi: 10.1016/j.enbuild.2017.09.098. [CrossRef] [Google Scholar]

2. Стритих Ю., Тяги В.В., Стропник Р., Паксой Х., Хагигат Ф., Джойбари М.М. Интеграция пассивных технологий PCM для зданий с нулевым потреблением энергии. Поддерживать. Города Соц. 2018;41:286–295. doi: 10.1016/j.scs.2018.04.036. [Перекрестная ссылка] [Академия Google]

3. Fernandes D., Pitié F., Cáceres G., Baeyens J. Хранение тепловой энергии: «Как предыдущие результаты определяют текущие приоритеты исследований» Energy. 2012; 39: 246–257. doi: 10.1016/j.energy.2012.01.024. [CrossRef] [Google Scholar]

4. Бэйл П.В., Ратод М.К., Саху Л. Термический анализ солнечной концентрирующей системы, интегрированной с накоплением явного и скрытого тепла. Энергетическая процедура. 2015;75:2157–2162. doi: 10.1016/j.egypro.2015.07. 357. [CrossRef] [Google Scholar]

357. [CrossRef] [Google Scholar]

5. Мемон С.А., Ло Т.Ю., Цуй Х., Барбхуйя С. Получение, характеристика и термические свойства додеканола/цемента как нового формостабильного композитного материала с фазовым переходом. Энергетическая сборка. 2013;66:697–705. doi: 10.1016/j.enbuild.2013.07.083. [CrossRef] [Google Scholar]

6. Сахан Н., Паксой Х. Новые композиты из формообразующего материала с фазовым переходом (PCM) для приложений по хранению тепловой энергии (TES). Сол. Энергия Матер. Сол. Клетки. 2018;174:380–387. doi: 10.1016/j.solmat.2017.09.022. [CrossRef] [Google Scholar]

7. Xu X., Cui H., Memon S.A., Yang H., Tang W. Разработка нового композитного ПКМ для хранения тепловой энергии с использованием CaCl 2 · 6H 2 O с оксид графена и SrCl 2 ·6H 2 O. Energy Build. 2017; 156: 163–172. doi: 10.1016/j.enbuild.2017.09.081. [CrossRef] [Google Scholar]

8. Лю Л., Су Д., Тан Ю., Фан Г. Повышение теплопроводности материалов с фазовым переходом для хранения тепловой энергии: обзор. Продлить. Поддерживать. Energy Rev. 2016; 62: 305–317. doi: 10.1016/j.rser.2016.04.057. [CrossRef] [Google Scholar]

Продлить. Поддерживать. Energy Rev. 2016; 62: 305–317. doi: 10.1016/j.rser.2016.04.057. [CrossRef] [Google Scholar]

9. Yang Y., Pang Y., Liu Y., Guo H. Получение и термические свойства полиэтиленгликоля/вспененного графита в качестве нового формостабильного материала с фазовым переходом для энергосбережения внутри помещений. Матер. лат. 2018;216:220–223. doi: 10.1016/j.matlet.2018.01.025. [Перекрестная ссылка] [Академия Google]

10. Li L., Wang G., Guo C. Влияние вспучивающихся антипиренов на теплостойкость и огнестойкость эвтектических смешанных парафин/полипропиленовых материалов с фазовым переходом. заявл. Энергия. 2016; 162:428–434. doi: 10.1016/j.apenergy.2015.10.103. [CrossRef] [Google Scholar]

11. Chang T.-C., Lee S., Fuh Y.-K., Peng Y.-C., Lin Z.-Y. Радиаторы на основе ПКМ из композита парафин/нанопластинчатый графит для теплового управления IGBT. заявл. Терм. англ. 2017; 112:1129–1136. doi: 10.1016/j.applthermaleng.2016.11.010. [Перекрестная ссылка] [Академия Google]

12. Zhang Z., Fang X. Исследование композитного материала для накопления тепловой энергии парафин/расширенный графит с фазовым переходом. Преобразование энергии. Управление 2006; 47: 303–310. doi: 10.1016/j.enconman.2005.03.004. [CrossRef] [Google Scholar]

Zhang Z., Fang X. Исследование композитного материала для накопления тепловой энергии парафин/расширенный графит с фазовым переходом. Преобразование энергии. Управление 2006; 47: 303–310. doi: 10.1016/j.enconman.2005.03.004. [CrossRef] [Google Scholar]

13. Караипекли А., Бичер А., Сары А., Тяги В.В. Тепловые характеристики вспененного перлит/парафинового композиционного материала с фазовым переходом с повышенной теплопроводностью с использованием углеродных нанотрубок. Преобразование энергии. Управление 2017; 134:373–381. doi: 10.1016/j.enconman.2016.12.053. [Перекрестная ссылка] [Академия Google]

14. Ян Х., Мемон С., Бао С., Цуй Х., Ли Д. Разработка и получение композитного материала с фазовым переходом на углеродной основе для энергетических свай. Материалы. 2017;10:391. doi: 10.3390/ma10040391. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

15. Чуан В., Гэн-Шэн Дж., Бин-Лян Л., Лэй П., Ин Ф., Ни Г., Ке-Чжи L. Дисперсность углеродных волокон и электропроводность композитов на цементной основе, армированных углеродным волокном. Керам. Междунар. 2017;43:15122–15132. doi: 10.1016/j.ceramint.2017.08.041. [Перекрестная ссылка] [Академия Google]

Керам. Междунар. 2017;43:15122–15132. doi: 10.1016/j.ceramint.2017.08.041. [Перекрестная ссылка] [Академия Google]

16. Хоу Л.Г., Ву Р.З., Ван С.Д., Чжан Дж.Х., Чжан М.Л., Донг А.П., Сунь Б.Д. Микроструктура, механические свойства и теплопроводность композитов с магниевой матрицей, армированных коротким углеродным волокном. J. Alloys Compd. 2017; 695: 2820–2826. doi: 10.1016/j.jallcom.2016.11.422. [CrossRef] [Google Scholar]

17. Хань Б., Чжан Л., Чжан С., Ван Ю., Ю С., Оу Дж. Влияние углеродных волокон на механические и электропроводящие свойства цемента и механизм их усиления. материалы на основе. Констр. Строить. Матер. 2016;125:479–489. doi: 10.1016/j.conbuildmat.2016.08.063. [CrossRef] [Google Scholar]

18. Cui H., Feng T., Yang H., Bao X., Tang W., Fu J. Экспериментальное исследование композитов активированного щелочью шлака, армированного углеродным волокном, с микроинкапсулированным PCM для хранения энергии. Констр. Строить. Матер. 2018; 161:442–451. doi: 10. 1016/j.conbuildmat.2017.11.075. [CrossRef] [Google Scholar]

1016/j.conbuildmat.2017.11.075. [CrossRef] [Google Scholar]

19. Jiang Z., Ouyang T., Yang Y., Chen L., Fan X., Chen Y., Li W., Fei Y. Повышение теплопроводности материалов с фазовым переходом с помощью формоустойчивая сетка из углеродного волокна. Матер. Дес. 2018; 143:177–184. doi: 10.1016/j.matdes.2018.01.052. [Перекрестная ссылка] [Академия Google]

20. Оливер А. Термическая характеристика гипсокартонных плит с включением ПКМ: Аккумулирование тепловой энергии в зданиях за счет скрытого тепла. Энергетическая сборка. 2012; 48:1–7. doi: 10.1016/j.enbuild.2012.01.026. [CrossRef] [Google Scholar]

21. Караипекли А., Сары А. Разработка и тепловые характеристики композиционных штукатурок из пемзы/органического ПКМ/гипса для аккумулирования тепловой энергии в зданиях. Сол. Энергия Матер. Сол. Клетки. 2016; 149:19–28. doi: 10.1016/j.solmat.2015.12.034. [Перекрестная ссылка] [Академия Google]

22. Ali Memon S., Yiu Lo T., Shi X., Barbhuiya S., Cui H. Получение, характеристика и термические свойства лаурилового спирта/каолина в качестве нового формостабильного композитного материала с фазовым переходом для хранения тепловой энергии в здания. заявл. Терм. англ. 2013; 59: 336–347. doi: 10.1016/j.applthermaleng.2013.05.015. [CrossRef] [Google Scholar]

заявл. Терм. англ. 2013; 59: 336–347. doi: 10.1016/j.applthermaleng.2013.05.015. [CrossRef] [Google Scholar]

23. Zhang X., Wen R., Huang Z., Tang C., Huang Y., Liu Y., Fang M., Wu X., Min X., Xu Y. Повышение теплопроводности за счет введения углеродных нанотрубок в качестве наполнителя в формоустойчивые фазово-изменяющиеся материалы парафин/вспененный перлит. Энергетическая сборка. 2017;149: 463–470. doi: 10.1016/j.enbuild.2017.05.037. [CrossRef] [Google Scholar]

24. Rao Z., Zhang G., Xu T., Hong K. Экспериментальное исследование новых формостабильных материалов с фазовым переходом на основе диатомита для хранения солнечной энергии. Сол. Энергия Матер. Сол. Клетки. 2018;182:52–60. doi: 10.1016/j.solmat.2018.03.016. [CrossRef] [Google Scholar]

25. Cui H., Tang W., Qin Q., Xing F., Liao W., Wen H. Разработка структурно-функционального интегрированного бетона для накопления энергии с инновационным макроинкапсулированным PCM. полый стальной шар. заявл. Энергия. 2017; 185:107–118. doi: 10.1016/j.apenergy.2016.10.072. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.apenergy.2016.10.072. [Перекрестная ссылка] [Академия Google]

26. Айдын А.А., Окутан Х. Жесткие пенополиуретановые композиты с добавлением материала с фазовым переходом на основе эфира жирной кислоты. Преобразование энергии. Управление 2013;68:74–81. doi: 10.1016/j.enconman.2012.12.015. [CrossRef] [Google Scholar]

27. Yuan Y., Yuan Y., Zhang N., Du Y., Cao X. Получение и термическая характеристика композита каприновая миристиновая пальмитиновая кислота/расширенный графит в качестве материала с фазовым переходом для хранилище энергии. Матер. лат. 2014; 125:154–157. doi: 10.1016/j.matlet.2014.04.002. [Перекрестная ссылка] [Академия Google]

28. Ren Y., Xu C., Yuan M., Ye F., Ju X., Du X. Ca(NO 3 ) 2 -NaNO 3 /расширенный графитовый композит новой формы — материал со стабильным фазовым переходом для хранения тепловой энергии при средних и высоких температурах. Преобразование энергии. Управление 2018;163:50–58. doi: 10. 1016/j.enconman.2018.02.057. [CrossRef] [Google Scholar]

1016/j.enconman.2018.02.057. [CrossRef] [Google Scholar]

29. Ся Л., Чжан П., Ван Р.З. Приготовление и термическая характеристика композитного материала с фазовым переходом из расширенного графита/парафина. Углерод. 2010;48:2538–2548. doi: 10.1016/j.carbon.2010.03.030. [Перекрестная ссылка] [Академия Google]

30. Zhang D., Zhou J., Wu K., Li Z. Гранулированные композиты с фазовым переходом для хранения тепловой энергии. Сол. Энергия. 2005; 78: 471–480. doi: 10.1016/j.solener.2004.04.022. [CrossRef] [Google Scholar]

31. Zhang D., Chen M., Wu S., Liu Q., Wan J. Получение композиционного материала с фазовым переходом вспененного графита/полиэтиленгликоля для терморегуляции асфальтового вяжущего. Констр. Строить. Матер. 2018; 169: 513–521. doi: 10.1016/j.conbuildmat.2018.02.167. [CrossRef] [Академия Google]

32. Бао С., Мемон С., Ян Х., Донг З., Цуй Х. Тепловые свойства композитов на основе цемента для применения в геотермальной энергии. Материалы. 2017;10:462. doi: 10.3390/ma10050462. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

doi: 10.3390/ma10050462. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

33. Ramakrishnan S., Wang X., Sanjayan J., Wilson J. Оценка возможности интеграции формоустойчивых композитов с фазовым переходом в цементные композиты и предотвращение утечки ПКМ. Матер. лат. 2017; 192:88–91. doi: 10.1016/j.matlet.2016.12.052. [Перекрестная ссылка] [Академия Google]

34. Wen R., Zhang X., Huang Z., Fang M., Liu Y., Wu X., Min X., Gao W., Huang S. Получение и термические свойства формы жирная кислота/диатомит. стабильный композитный материал с фазовым переходом для хранения тепловой энергии. Сол. Энергия Матер. Сол. Клетки. 2018; 178: 273–279. doi: 10.1016/j.solmat.2018.01.032. [CrossRef] [Google Scholar]

35. Xu T., Li Y., Chen J., Wu H., Zhou X., Zhang Z. Улучшение терморегулирования электронных устройств с помощью парафина (PA)/расширенного графита (EG )/графен (GN) композитный материал. заявл. Терм. англ. 2018;140:13–22. doi: 10.1016/j.applthermaleng.2018. 05.060. [Перекрестная ссылка] [Академия Google]

05.060. [Перекрестная ссылка] [Академия Google]

36. Сюй Б., Ли З. Парафин/диатомит/многостенные углеродные нанотрубки композитный материал с фазовым переходом, специально разработанный для композитов на основе цемента, аккумулирующих тепловую энергию. Энергия. 2014;72:371–380. doi: 10.1016/j.energy.2014.05.049. [CrossRef] [Google Scholar]

37. Han X., Zhao T., Gao X., Li H. Получение и определение характеристик высокотемпературных нетекучих композитов SiO2/EG/парафин путем высокотемпературного рафинирования. Коллоидный прибой. Физикохим. англ. Асп. 2018; 542:1–7. doi: 10.1016/j.colsurfa.2018.01.043. [Перекрестная ссылка] [Академия Google]

38. Моурид А., Эль Алами М., Кузник Ф. Экспериментальное исследование тепловых характеристик и снижения энергопотребления в здании реального масштаба за счет использования материалов с фазовым переходом на его оболочке. Поддерживать. Города Соц. 2018;41:35–43. doi: 10.1016/j.scs.2018.04.031. [CrossRef] [Google Scholar]

39. Цуй Х., Мемон С.А., Лю Р. Разработка, механические свойства и численное моделирование макрокапсулированного бетона для хранения тепловой энергии. Энергетическая сборка. 2015;96:162–174. doi: 10.1016/j.enbuild.2015.03.014. [Перекрестная ссылка] [Академия Google]

Цуй Х., Мемон С.А., Лю Р. Разработка, механические свойства и численное моделирование макрокапсулированного бетона для хранения тепловой энергии. Энергетическая сборка. 2015;96:162–174. doi: 10.1016/j.enbuild.2015.03.014. [Перекрестная ссылка] [Академия Google]

40. Liu Y., Xie M., Gao X., Yang Y., Sang Y. Экспериментальное исследование включения формоустойчивых материалов с фазовым переходом гидрата соли в цементный раствор для аккумулирования тепловой энергии. заявл. Терм. англ. 2018; 140:112–119. doi: 10.1016/j.applthermaleng.2018.05.042. [CrossRef] [Google Scholar]

41. Пилехвар С., Цао В.Д., Щоток А.М., Валентини Л., Сальвиони Д., Магистри М., Памиес Р., Кьёниксен А.-Л. Механические свойства и микромасштабные изменения геополимерного бетона и портландцементного бетона, содержащего микроинкапсулированные материалы с фазовым переходом. Цем. Конкр. Рез. 2017; 100:341–349. doi: 10.1016/j.cemconres.2017.07.012. [CrossRef] [Google Scholar]

42. Zhu C., Zhang J., Peng J.