конструкция, функции, причины износа и способы его предотвращения

В процессе работы поршни испытывают экстремально высокие давления, нагрузки и температуры. Выдержать такие условия им помогают особо прочные конструкционные материалы и специальные антифрикционные покрытия.

Поршень двигателя – один из основных составных элементов цилиндро-поршневой группы. Он воспринимает давление газов, образующихся при сгорании топливно-воздушной смеси, а затем передает его на шатун.

Экстремальные условия эксплуатации поршней – высокие давления, инерционные нагрузки и температуры – требуют использования для их изготовления материалов с особыми параметрами:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Такими свойствами обладают специальные алюминиевые сплавы, отличающиеся легкостью и термостойкостью.

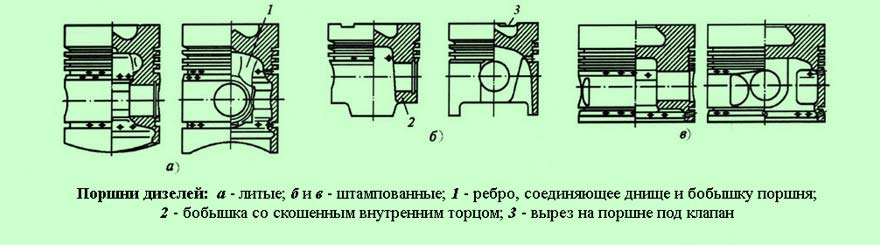

Поршни могут быть литыми или коваными. Первые производятся путем литья под давлением, вторые – методом штамповки из алюминиевого сплава с небольшим добавлением кремния (около 15 %). Это значительно увеличивает их прочность и снижает степень расширения материала в диапазоне рабочих температур.

Устройство поршня

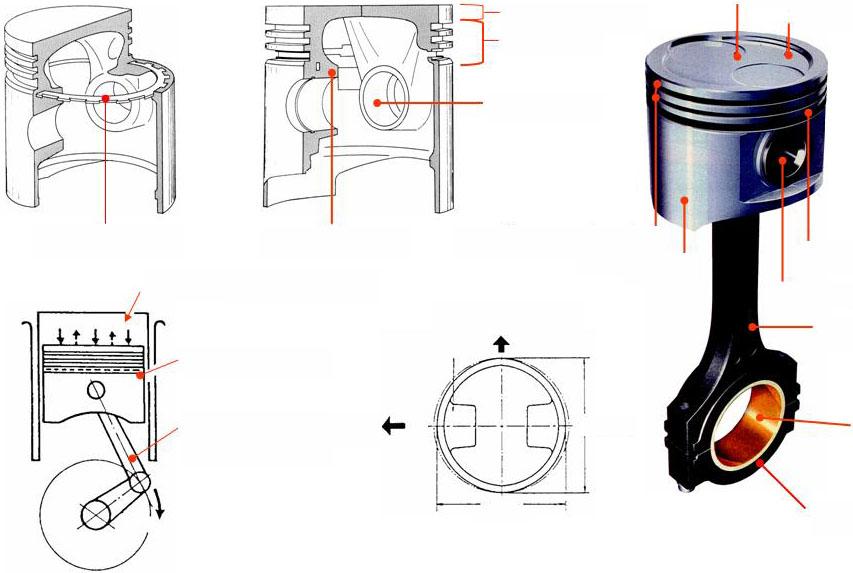

Стандартный поршень автомобильного двигателя состоит из трех основных частей: днища, поршневых колец и направляющей (юбки).

Рассмотрим каждый компонент подробнее.

Днище поршня

Форма днища зависит от типа двигателя, особенностей камеры сгорания и многих других факторов. Поршень может иметь плоское, вогнутое или выпуклое днище.

Детали с плоским днищем наиболее просты в производстве, используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Поршни с вогнутым днищем свойственны для дизельных двигателей. Они обеспечивает более эффективную работу камеры сгорания, однако способствуют большему образованию отложений при сгорании топлива.

Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет самую большую, по сравнению с другими деталями, толщину: 7-9 мм в обычных бензиновых двигателях, 11 мм – в турбомоторах, 10-16 мм – в дизельных двигателях.

Существуют также автомобили, в которых установлены поршни с толщиной днища меньше стандартной – например, в некоторых моделях Honda она составляет всего 5,5-6 мм.

Днища некоторых поршней в целях увеличения прочности, снижения вероятности перегрева и прогорания подвергаются твердому анодированию: на верхний слой алюминия накладывается керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

К уплотняющей части поршня относятся поршневые кольца, установленные в специальных канавках. В большинстве современных двигателей используется три кольца – одно маслосъемное и два компрессионных.

Маслосъемные кольца, как следует из названия, предназначены для удаления излишков масла со стенок цилиндра и предотвращения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца.

Сквозь них масло поступает внутрь поршня, а затем отводится в поддон картера двигателя.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды колец оснащены пружинным расширителем.

Наибольшие нагрузки воспринимает первое (верхнее) компрессионное кольцо, поэтому для увеличения ресурса данной детали ее канавку укрепляют при помощи стальной вставки.

Диаметр уплотняющей части поршня меньше диаметра его направляющей части. Это связано с неодинаковым нагревом этих зон – в районе колец он больше. Минимальный диаметр жарового пояса позволяет избежать задиров и заклинивания колец в канавках.

Качество колец имеет огромное значение для уплотнения поршня. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше ошибок.

Направляющая часть

Направляющая (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец.

Нижняя кромка юбки предназначена для расточки и подгонки поршня. На ней имеется специальный буртик, с внутренней стороны которого в процессе механической обработки снимается часть металла.

В местах отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления, вследствие чего стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки предназначены для восприятия бокового давления. Естественно, что трение поршня о стенки цилиндра и нагрев обеих деталей при этом увеличивается.

Чтобы обеспечить свободное перемещение поршня в цилиндре, между юбкой и стенками гильзы предусмотрен зазор. Его величина зависит от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. При слишком маленьком зазоре возникает перегрев, грозящий образованием задиров на поверхностях и заклиниванием поршня в цилиндре. Большой зазор также не рекомендован, так как поршень при этом не выполняет своих уплотняющих свойств.

Многие автопроизводители еще на этапе производства поршней наносят на юбки специальные антифрикционные покрытия. Это позволяет защитить их поверхности от преждевременного износа и облегчить приработку.

В последнее время большую популярность не только в промышленности, но и в частном использовании приобрело антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.Оно предназначено не только для поршней, но и для других деталей двигателя: коренных подшипников коленчатого вала, втулок пальцев, распредвалов, дроссельной заслонки.

Данное покрытие эффективно снижает износ и трение, предотвращает скачкообразное движение сопряженных поверхностей, появление на них задиров и заклинивание поршня в цилиндре.

Средство устойчиво к длительному воздействию моторного масла, сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия MODENGY Для деталей ДВС возможна как при комнатной температуре (за 12 часов), так и при нагреве до +200 °С (за 20 минут).

Удобная аэрозольная упаковка с тщательно настроенными параметрами распыления упрощает процесс нанесения состава.

Перед использованием покрытия производитель рекомендует провести предварительную подготовку деталей Специальным очистителем-активатором MODENGY.

MODENGY Для деталей ДВС и Специальный очиститель-активатор MODENGY доступны в одном наборе. Поэтапное использование этих средств не требует особых навыков и дополнительного оборудования.

Причины износа поршней

При ежедневной эксплуатации транспортного средства двигатель работает стабильно лишь до определенного момента. Поршни, как и любые другие элементы двигателя, подвержены износу и возникновению неисправностей.

О некорректной работе поршневой группы свидетельствуют:

- Повышенный расход моторного масла и топлива

- Выделение из выхлопной трубы синего дыма

- Нестабильная работа двигателя на холостых оборотах (вибрация рычага КПП)

- Снижение мощности двигателя и т.

д.

д. - Нагар на свечах зажигания

При демонтаже ЦПГ могут наблюдаться проблемы, требующие срочного решения и определения причин.

Так, задиры на днище поршня возникают вследствие его перегрева, к которому, в свою очередь, могли привести нарушения процесса сгорания топливно-воздушной смеси, деформация или засорение масляной форсунки, установка поршней неправильного размера и параметров, неисправности в системе охлаждения.

Следы от ударов на днище свидетельствуют о слишком большом выступе детали, неправильной посадке клапана, отложениях масляного нагара, неподходящем уплотнении ГБЦ и др. проблемах.

К появлению трещин на днище приводят недостаточная компрессия в цилиндрах, плохое охлаждение поршня, неисправность впрыскивающей форсунки.

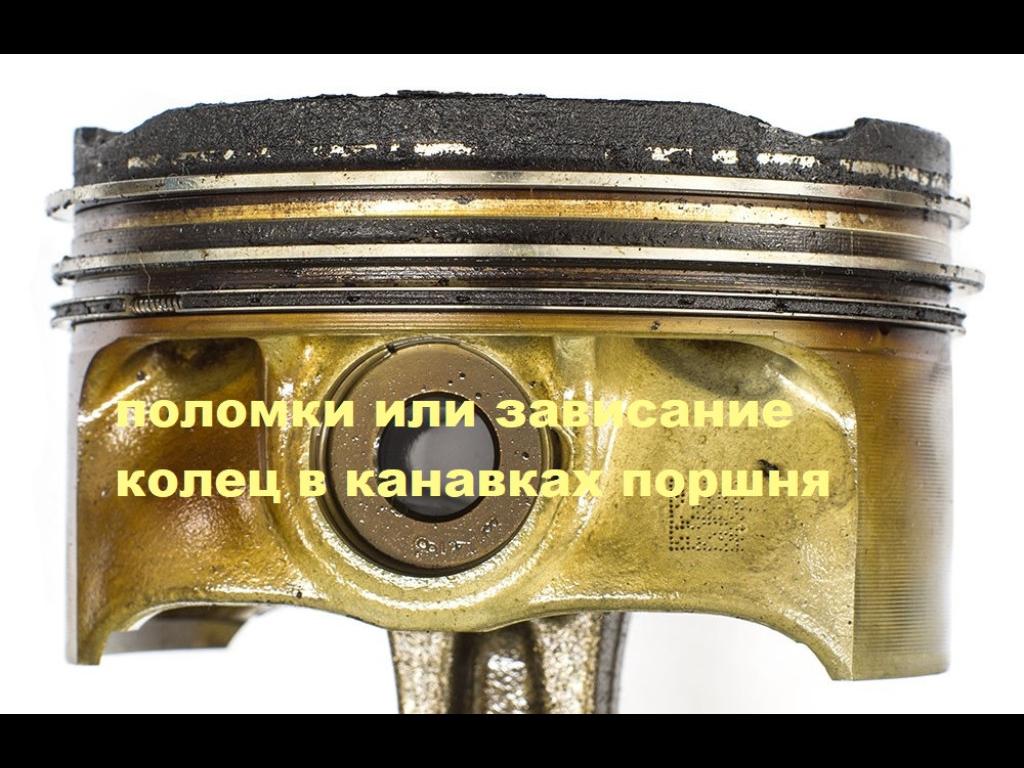

Поршневые кольца могут повреждаться вследствие неправильной установки поршней. В таких случаях кольца подвергаются вибрации и сильному износу в области канавок.

Радиальный износ поршней возникает вследствие избыточного количества топлива в камере сгорания: из-за сбоев в приготовлении смеси, нарушения процесса сгорания, недостаточного давления сжатия, неправильного размера выступов поршней.

Осевой износ происходит в результате загрязнения поршней продуктами износа, образующимися во время приработки двигателя.

Повреждения юбки поршня могут возникать по многим причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, большим люфтом шатунного подшипника.

Задиры, расположенные под углом, образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Поверхности юбки подвергаются усиленному трению из-за переобогащения топливно-воздушной смеси, ее недостаточного сжатия, неисправности пускового устройства холодного двигателя, перебоев в зажигании и т. д.

д.

Основной причиной выхода из строя гильз является кавитация, вызванная недостаточным охлаждением, применением некачественной охлаждающей жидкости, неправильной или неточной посадкой гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Блестящие места в верхней части цилиндра – не что иное как масляный нагар. Он возникает вследствие неисправности некоторых деталей и проникновения масла вместе с газами во всасывающий тракт.

Возникновение вышеописанных проблем, особенно в комплексе, требует серьезного внимания и безотлагательных действий. Промедление в таких случаях грозит дорогостоящим ремонтом или полной заменой двигателя.

Днища поршней — Энциклопедия по машиностроению XXL

Предельные отклонения размеров здесь даются исходя из технических условий на компрессор. К таким размерам относятся размер 30 0,1 — о1 днища поршня до оси отверстия под палец, размер 98 0,75 —длина шатуна, размер 26 0,7 —плечо кривошипа. [c.97]

[c.97]Размер 30 0,1 означает, что наибольший допустимый размер будет 30+0,1= 30,1 мм, а наименьший —iO —0,7 =29,9 мм. Контролер признает детали годными, если размер от днища поршня до оси отверстия окажется не больше 30,1 мм и не меньше 29,9 мм. [c.97]

При опоре днища поршня непосредственно на головку шатуна 5 или на поршневой палец через вырез в головке шатуна 6 днище н поршневой палец полностью разгружены от изгиба. [c.564]

Примером может служить клапан двигателя внутреннего сгорания (рис. 53, а). При поломке клапанной пружины клапан провисает в направляющей втулке и начинает ударяться в днище поршня. Если к тому же выходят из своих гнезд конические сухари 1 крепления клапанной тарелки, то клапан проваливается в цилиндр. Тогда неизбежна серьезная авария в результате упора штока клапана в потолок камеры сгорания. [c.48]

Алитирование применяется при изготовлении тиглей для закаливания и цементации, печей для отжига, работающих при температурах до 950°С, труб и деталей рекуператоров, нагревателей, труб для дымовых газов, днищ поршней для двигателей внутреннего сгорания, тиглей, реторт, реакторов для плавления цинка и пр. [c.107]

[c.107]

Черновая обработка наружной цилиндрической поверхности головки, юбки и днища поршня на шести-или восьмипозиционных агрегатных станках с поворотным столом без вращения деталей предопределяет получение разностенности стенки юбки не менее 0,4 мм. В этом отношении целесообразно осуществлять черновую обработку на станках с вращением детали, что может снизить разностен-ность до 0,1—0,15 мм. [c.136]

Яд—диаметр выточки в днище поршня в лиг, а — глубина выточки в мм [c.404]

На верхнем конце штока нарезают резьбу под гайку, препятствующую выпадению штока из направляющей. Направляющую вместе со штоком устанавливают взамен форсунки, фланец направляющей закрепляют, а шток опускают так, чтобы нижний конец его уперся в днище поршня. Проворачивая двигатель, отмечают на штоке в.м.т. и н.м.т. На длине между этими двумя отметками, равной ходу поршня, наносят, по данным завода, все фазы распределения в процентах хода поршня, затем шток устанавливают на место, и, проворачивая вал двигателя, проверяют фазы распределения. [c.406]

[c.406]

Кольца из маслостойкой резины вводят в канавки посредством монтажных конусов, устанавливаемых на днище поршня. Чугунные поршневые кольца перед постановкой в канавки разводят специальными щипцами (см. стр. 398). Развод этих колец во избежание перенапряжения материала должен быть строго ограничен. [c.497]

Толщина днища поршней [c.62]

Минимальные значения S имеют стальные поршни и поршни с рёбрами в днище. В современных карбюраторных двигателях и почти как правило в двигателях Дизеля днище поршня обычно имеет рёбра жёсткости. Для первых при наличии рёбер на [c.116]

Материал Напряжения в кг см в днищах поршней [c.117]

Двигатели Длина поршня Н Длина трущейся части L Расстояние от днища поршня до оси пальца h [c.117]

Напряжения в днище поршней современных двигателей, подсчитанные по формуле (23), приведены в табл.

17.

[c.117]

17.

[c.117]Напряжения в днище поршней современных двигателей, подсчитанные по формуле (23) [c.117]

Днище поршня для большей жёсткости обычно снабжается рёбрами, связывающими днище с бобышками. [c.155]

Поршень штампованный из дуралюмина. Очертание днища поршня обеспечивает эффективное смесеобразование. [c.198]

Шатун из хромистой стали. В нижней головке шатуна монтируются тонкостенные стальные вкладыши с заливкой из свинцовистой бронзы. В верхней головке запрессованы две втулки из оловянистой бронзы. Верхняя головка шатуна имеет специальную форсунку 7 с четырьмя отверстиями, служащими для подачи масла на днище поршня с целью его охлаждения. Для подвода масла к форсунке в теле шатуна высверлен канал, закрытый снизу пробкой с калиброванным отверстием, дозирующим расход масла. [c.202]

Поршень литой, из ковкого чугуна. Толщина стенок и днища поршня необычно тонкая с точки зрения теоретического представления о тепловом потоке от днища к стенкам, что объясняется интенсивным принудительным охлаждением поршня маслом. [c.202]

[c.202]

Предкамера имеет две полости, сообщающиеся друг с другом при помощи горловины 4, имеющей форму диффузора. Распылитель предкамеры имеет прорезь, через которую направляется поток смеси газов и распылённого топлива плоским веером в камеру сгорания, размещённую в днище поршня. Форма камеры сгорания в поршне соответствует форме веера смеси, вырывающейся из предкамеры. [c.209]

Если тормозная колодка воспринимает усилие непосредственно от кулачка, то соответствующий её конец имеет опорную площадку. Для уменьшения износа опорных площадок их снабжают часто специальными стальными пластинами. В сварных колодках, выполненных из листовой стали, между колодкой и кулачком предусматривается ролик. Если тормозная колодка воспринимает усилие от поршня колёсного гидравлического тормозного цилиндра, то на её конце предусматривают выступ, упирающийся в днище поршня (фиг. 148, а). Иногда между поршнем и тормозной колодкой вводится шток (фиг. 148, б). [c.126]

[c.126]

Величина износа поршневых колец определяется удаленностью их от днища поршня. Максимальный износ по высоте и радиальной толщине наблюдается на компрессионных кольцах, износ маслосъемных колец в 10—18 раз меньше износа компрессионных колец. Износ канавок для колец в поршне зависит от износа нижней части III и IV пояс) гильзы, большему износу гильзы в III поясе соответствует больший износ кольцевых канавок. Эти наблюдения позволяют [c.61]

Начало координат совместим с плоскостью днища поршня в начальный момент времени (-с = 0) и направим ось jf в сторону свободного конца трубы, расположенного на бесконечности. К началу перемещения поршня пар, заполняющий трубу, неподвижен. [c.265]

Пар, соприкасающийся с поверхностью днища поршня, движется с такой же скоростью, с какой перемещается поршень, т. е. при X = — б-с /2 скорость w = и = — 6-с. Подставим значения w х ъ (8-20) будем иметь [c.266]

Уравнение (8-22) описывает распределение скоростей в области между днищем поршня и передним фронтом волны разрежения при безотрывном течении. Иными словами, уравнением охватывается отрезок времени от начала движения ( I = 0) и до момента, когда скорость поршня достигнет предельного значения, выражаемого формулой

[c.266]

Иными словами, уравнением охватывается отрезок времени от начала движения ( I = 0) и до момента, когда скорость поршня достигнет предельного значения, выражаемого формулой

[c.266]

Свободный водород реагирует с кислородом значительно быстрее и активнее, нежели углерод. Существование таких реакций наглядно подтверждается тем, что при впрыске воды во всасывающий коллектор двигателей внутреннего сгорания, как указывалось ранее, нагара и сажи на днище поршня, в головке цилиндра и на выхлопном патрубке, как правило, не обнаруживается. [c.253]

Уменьшение коэффициента теплоотдачи от поршня к охлаждающему маслу на 35% при постоянной температуре по сравнению с рассчитанным (а , = 550 ккал/м -час-град) увеличивает максимальную температуру днища поршня на 3—4%, а верхнего поршневого кольца на 2—-2,5%. [c.451]

Пример последовательного упрочнения шатунно-поршневого сочленения приведен на рнс. 409. В конструкции 1 днище поршня, поршневые бобышкн н поршневой палец подвергаются изгибу действием газовых сил. Соединение бобышек с днищем ребрами 2 или сплошными перемычками 3 резко уменьшает пзгнб. Для увеличения жесткости н прочности днищу придают сферическую вогнутую форму 4.

[c.564]

Соединение бобышек с днищем ребрами 2 или сплошными перемычками 3 резко уменьшает пзгнб. Для увеличения жесткости н прочности днищу придают сферическую вогнутую форму 4.

[c.564]

Качество горелочных устройств во многом определяется процессом смесеподготовки, т.е. смешением горючего и окислителя, конечная цель которого — создание гомогенной смеси компонентов топлива [34—40, 62, 63, 106, 141, 144, 245]. Для этого в камерах сгорания, горелочных устройствах широко используют криволинейные линии тока, закрутку потока и другие способы образования течения с интенсивной завихренностью [62, 106]. Примером может служить камера сгорания поршневого двигателя со стратифицированным зарядом (рис. 1.9). Закрутка поступающего воздуха и всасывающе-выталкивающее движение смеси, так называемое хлюпание, возникающее из-за выемки в днище поршня, позволяют решить две проблемы снизить эмиссию загрязняющих веществ и повысить КПД.

Эти же моменты используются и для организации хорошей смесеподготовки в двигателях, работающих по циклу Дизеля. Закрутку потока используют

[c.29]

Эти же моменты используются и для организации хорошей смесеподготовки в двигателях, работающих по циклу Дизеля. Закрутку потока используют

[c.29]В двигателях внутреннего сгорания (ДВС) топливо и необходимый для его сгорания воздух вводятся в объем 7ш-линдра двитателя, ограниченный днищем крышки 5, стенками 2 цилиндра и днищем поршня 6 (рис. 5 1). Образующиеся при сгорании топлива высокотемпературные газы оказывают давление на поршень 6 и перемещают его. Поступательное движение поршня через шатун 7 передается установленному в картере коленчатому валу 8 и, таким образом, преобразуется во вращательное движе- [c.220]

По способу смесеобразования бескомпрессорные дизели делятся на двигатели со струйным смесеобразованием (рис. 74, а), двигатели с предкамерой (рис. 74,6) и Гс вихревой камерой (рис. 74, б). В двигателях со струйным смесеобразованием топливо впрыскивается непосредственно в камеру сгорания. В этих двигателях скорость движения воздуха в камере сжатия мала, поэтому для хорошего перемешивания топлива с воздухом впрыск его производится под большим давлением (300—400 бар, а в отдельных случаях до 1400 бар). Для улучшения смесеобразования днища поршней этих двигателей изготовляют фигурными, приспособленными к форме струи топлива, выбрасываемой форсункой. Для улучшения распыливания топлива форсунка имеет несколько отверстий (3—9). Чем больше отверстий, тем лучше распространяется топливо по камере сгорания. При данном способе смесеобразования стремятся к тому, чтобы впрыснутое топливо не попадало на стенки камеры сгорания, так как попадание топлива на стенки, температура которых ниже 200 или 400° С, затрудняет смесеобразование, ведет к повышенному нагарообра-зованию и ухудшает показатели работы дизеля. Компактность неразделенных камер сгорания и малые удельные поверхности теплоотдачи обусловливают минимальные тепловые потери, поэтому преимуш,еством дизелей с неразделенной камерой сгорания являются высокие экономические показатели и более легкий пуск, чем у дизеля с разделенными камерами.

[c.171]

Для улучшения смесеобразования днища поршней этих двигателей изготовляют фигурными, приспособленными к форме струи топлива, выбрасываемой форсункой. Для улучшения распыливания топлива форсунка имеет несколько отверстий (3—9). Чем больше отверстий, тем лучше распространяется топливо по камере сгорания. При данном способе смесеобразования стремятся к тому, чтобы впрыснутое топливо не попадало на стенки камеры сгорания, так как попадание топлива на стенки, температура которых ниже 200 или 400° С, затрудняет смесеобразование, ведет к повышенному нагарообра-зованию и ухудшает показатели работы дизеля. Компактность неразделенных камер сгорания и малые удельные поверхности теплоотдачи обусловливают минимальные тепловые потери, поэтому преимуш,еством дизелей с неразделенной камерой сгорания являются высокие экономические показатели и более легкий пуск, чем у дизеля с разделенными камерами.

[c.171]

При поступлепип жидкости в цилиндр 1, выполненный заодно с крышкой, поршень 2 перемещается, сжимая пружины 3 я 4, одни концы которых опираются на днище поршня, а другие — на тарелку 5, упирающуюся в стойку. При сжатии пружин аккумулируется энергия, которая может быть использована при падении давления в системе. При поднятии давления свыше установленного жидкость удаляется через радиальные отверстия, просверленные в цилиндре (на рисунке не показаны) и открывающиеся при определенном перемещении поршня.

[c.346]

При сжатии пружин аккумулируется энергия, которая может быть использована при падении давления в системе. При поднятии давления свыше установленного жидкость удаляется через радиальные отверстия, просверленные в цилиндре (на рисунке не показаны) и открывающиеся при определенном перемещении поршня.

[c.346]

Точность измерения силы в ПС позволяет судить о действующих на образец нагрузках по давлению в цилиндре и использовать уплотненные пары. В качестве уплотнений применяют кожаные, резиновые, полимерные манжеты U-образной формы, установленные в расточке цилиндра, или Г-образной формы, установленные на днище поршня. Применяют уплотнительные резиновые кольца и комбинированные резинофторопластовые уплотнения. С совершенствованием технологии изготовления прецизионных цилиндров широкое распространение получают неуплотненные цилиндры с малыми зазорами (0,03— 0,05 мм в зависимости от диаметра). [c.60]

В дизелях с неразделёнными камерами сгорания пространство сгорания представляет единый объём, ограниченный днищем поршня и поверхностью головки, в котором производится основной рабочий процесс распыла. К неразделённым камерам могут быть также отнесены все те конструкции камер, в которых хотя и имеет место разобщение пространства сжатия на два объёма, однако большое проходное сечение между ними не вызывает значительных гидравлических потерь.

[c.245]

К неразделённым камерам могут быть также отнесены все те конструкции камер, в которых хотя и имеет место разобщение пространства сжатия на два объёма, однако большое проходное сечение между ними не вызывает значительных гидравлических потерь.

[c.245]

Во время проведения опытов на дизеле 1ЧА постоянно контролировалось состояние топливной аппаратуры и системы подачи эмульсии к дизелю. В течение этого времени (380 ч) топливная аппаратура дизеля работала нормально. Следов подтекания, коррозии, а также зависания иглы форсунки обнаружено не было. Разборка дизеля показала, что нага-рообразование на днище поршня и на цилиндровой крышке было незначительным нагар был сероватого оттенка и легко снимался при очистке. [c.252]

I — станина-картер 2 — корениыа подшипники, снаб-женные цельными вкладышами с заливкой баббитом 3 — коленчатый вал 4 -противовесы 5 — шатун 6 — поршень 7 — уплотняющие поршневые кольца S — маслосъемное коль цо 9 — прилив к днищ поршня (козырек) 10 — поршневой палец U -рабочий цилиндр J2 — продувочные окна цилиндра 13 — канал продувочного воздуха М — выхлопные окна 15 — водо-капельник 16 — крышка цилиндра J7 — калоризатор ]8 — калильная лампа 19 — форсунка 20 — топливный насос 21 — профилированная кулачная шайба 22 — центробежный регулятор >23 — центробежный водяной насос 24 — винтовые шестерни. передающие движение водяному касосу 2Ь— топливный расходный бак 26 — глушнт11ль, помещенный под топливным баком, с помощью которого достигается подогре тяжелого топлива 27 — маховичок для регулирования подогрева топлива

[c.301]

передающие движение водяному касосу 2Ь— топливный расходный бак 26 — глушнт11ль, помещенный под топливным баком, с помощью которого достигается подогре тяжелого топлива 27 — маховичок для регулирования подогрева топлива

[c.301]

Фундаментная рама, блок цилиндров и стойки изготовлены из чугуна. Чугунные поршни двигателя соединены с коленчатым валом шатунами 7 вкладыши 6 ниж1них головок шатуна залиты баббитом. Нижняя головка скрепляется двумя стальными шатунными болтами. Верхняя не разъемная головка шатуна надевается на поршневой палец 10, проходящий через залитый баббитом вкладыш. Каждый из чугунных поршней снабжен шестью уплотняющими поршневыми кольцами II. Вогнутое днище поршня служит для образования камеры сжатия. В крышках цилиндров расположены впускной клапан 13, выпускной И, форсунка 15 и предохранительный клапан 16, автоматически открывающийся при резких повышениях давления. [c.315]

В двигателях с неразделёнными камерами сгорания объём камер ограничивается днищем поршня и поверхностью цилиндровой крышки. К неразделённым камерам относятся также две камеры, связанные между собой большими проходными сечениями, не вызываюш,ими больших гидравлических потерь.

[c.372]

К неразделённым камерам относятся также две камеры, связанные между собой большими проходными сечениями, не вызываюш,ими больших гидравлических потерь.

[c.372]

Двигатель имеет трехканальную петлевую продувку (левый и задний продувочные каналы 9 видны на рисунке). Такая продувка увеличивает наполнение цилиндра, улучшает охлаждение днища поршня, повышает износостойкость деталей цилиндропоршкевой группы, снижает расход топлива. [c.65]

Конструкция поршней

Поршень можно разделить на три части, выполняющие различные функции: днище, уплотняющая часть и направляющая часть (юбка). Днище и уплотняющая часть образуют головку поршня.

Днище поршня, образующее с головкой цилиндра камеру сгорания, кончается у верхней кромки канавки под верхнее поршневое кольцо. Эту часть поршня иногда называют жаровым поясом. Форма днища поршня зависит от формы камеры сгорания и расположения клапанов, а в двухтактных двигателях также от системы газораспределения.

При вогнутом днище форма камеры сгорания приближается к сферической (при верхнем расположении клапанов), увеличивается поверхность, омываемая горячими газами, и возрастает возможность образования нагара, при котором резко повышается тепловой режим. Прочность вогнутого днища меньше, чем плоского, поэтому в ряде случаев его усиливают. Обработка такого днища также затруднительна.

Выпуклое днище придает камере сгорания щеле-видную форму, что ухудшает процесс смесеобразования. Из-за выпуклости температура днища возрастает, но уменьшается нага-рообразование. Основным преимуществом такого днища является уменьшение массы поршня из-за большой прочности днища и отсутствия усиливающих ребер.

Плоское днище является промежуточным по своим показателям между двумя первыми и имеет наибольшее распространение вкарбюраторных двигателях.

В некоторых двигателях поршни имеют так называемые вытеснители,которые способствуют в процессе сжатия достижению желаемого направления движения заряда, а в процессе сгорания — осуществлению плавного нарастания давления.

У дизелей днище поршня имеет разнообразные и в ряде случаев сложные формы, зависящие от степени сжатия, способа смесеобразования, расположения форсунок и других факторов. Так, в дизеле с однополостной камерой сгорания днище придает камере сгорания благоприятную форму. Для увеличения скорости вихря и улучшения смесеобразования камеру сгорания располагают в днище поршня. Для повышения прочности днища поршня и лучшего отвода теплоты с внутренней стороны оно имеет ребра, форма которых определяется опытным путем.

Размеры днища поршня выбирают, исходя из максимального давления сгорания, необходимой жесткости поршня и максимальной интенсивности отвода от него теплоты. Как правило, переходы от днища поршня к его уплотняющей части в плоскости бобышек делают массивными в виде сплошных приливов или ребер. С внутренней стороны днища теплота от него отводится воздухом и маслом. Наличие ребер не улучшает теплоотвода от днища.

В дизелях, где в днище поршня располагается камера сгорания, применяют принудительное охлаждение днища путем опрыскивания его внутренней поверхности маслом. Для этого масло подводится непосредственно от коленчатого вала по каналу в стержне шатуна к распылителю с калиброванным отверстием, расположенному в поршневой головке шатуна, или распыливается через неподвижныефорсунки,закрепленныевнижнейчастигильзы.

Уплотняющая часть поршня начинается от верхней кромки канавки под верхнее поршневое кольцо и кончается у нижней кромки канавки под нижнее поршневое кольцо (последнее кольцо перед поршневым пальцем), т. е. это та часть поршня, где расположены канавки для поршневых колец.

Уплотняющая часть имеет диаметр, увеличивающийся к низу поршня. Она передает стенкам цилиндра до 80% теплоты, воспринимаемой днищем.

Практически уплотняющая часть поршня почти не участвует в передаче боковых сил. Поверхность этой части поршня имеет канавки, вследствие чего невозможно создать устойчивую масляную пленку. Величину зазора между цилиндром и уплотняющей частью поршня выбирают из условия предохранения поршневых колец от воздействия горячих газов и предотвращения попадания масла в камеру сгорания. Как правило, этот зазор делают очень малым (близким к нулю). Число компрессионных колец устанавливают в зависимости от быстроходности и типа двигателя.

Для уменьшения тепловой напряженности верхнего поршневого кольца канавку под него следует делать на некотором расстоянии от днища поршня , при этом увеличивается высота поршня. В некоторых случаях перед первым поршневым кольцом делают выточку, которая является воздушным экраном . Опыт работы с такими поршнями показал, что эта выточка закоксовывается и влияние ее на работу первого кольца уменьшается. В некоторых конструкциях применяют жароупор ные вставки для верхнего поршневого кольца (двигатель ЗИЛ-130 и др.), которые в 2—2,5 раза повышают долговечность поршня.

Для уплотнения цилиндра быстроходного двигателя достаточно двух-трех компрессионных и одного или двух маслосъемных поршневых колец.

Большинство двигателей имеет одно маслосъемное поршневое кольцо (нижнее) для сбрасывания излишков масла.

В канавках для маслосъемных колец сверлят один или два ряда отверстий для отвода масла внутрь поршня. В случае двух рядов отверстий один ряд сверлят в самой канавке, а другой — непосредственно под ней. Диаметр отверстий для отвода масла почти совпадает с высотой канавки для масляпого кольца. В поршнях карбюраторных двигателей поперечные прорези, отделяющие уплотняющий пояс, делают обычно в канавке масло-съемного кольца.

Отвод излишков масла необходим из-за насосного действия колец и перепада давлений при впуске , когда масло постепенно подается к камере сгорания, где оно сгорает и образует нагар на стенках камеры сгорания и на свече зажигания. Это происходит особенно интенсивно при изношенных поршневых кольцах.

Наличиемаслосъемногокольцаспособствуетэффективному отводу масла через специальные отверстия в картер. Перемычку между первым и вторым кольцами, как правило, делают более высокой. По мере удаления от днища высота перемычек уменьшается. Для повышения прочности перемычекпри той же высотеследует уменьшить их ширину и увеличитьрадиус сопряжения торцовых плоскостей с боковыми стенками канавок.

Направляющей частью (юбкой)называется часть поршня от нижней кромкиканавкипод последнее поршневое кольцо перед поршневым пальцем до концапоршня.

Эта часть поршня служит ДЛЯ равномерного распределениябокового давления на зеркало цилиндра от силы iVjj, направленной по нормали к зеркалу цилиндра, а также для направления поршня при движении соосно цилиндру. В этой части поршня размещаются бобышки для поршневого пальца.

Длина направляющей части поршня и расположение оси бобышек по его длине влияют на — трение и износ поршня. Поскольку у различных двигателей боковая сила N% имеет различное значение, то и длина направляющей части поршня, зависящая от величины этой силы, различна. Чем больше сила iV2, тем длиннее должна быть направляющая часть поршня. В передаче боковой силы 7V2 от поршня к цилиндру участвует только часть боковой поверхности юбки, ограниченная в поперечном сечении дугой с центральным углом р = 80 ч — 100° . Поэтому в ряде конструкций для уменьшения массы поршня и потерь на трение части юбки, соответствующие углам у, удаляют (двигатели ГАЗ-21, МЗМА-408 и др.).

Выбор внешнего очертания направляющей части поршня в основном зависит от деформации зоны расположения бобышек. В результате неравномерности тепловых деформаций, прогибающего действия давления рг газов на поршень и силы Nxна его боковую поверхность сечениена-правляющеи части принимает овальную форму, что может вызвать заедание поршня. Для устранения деформации сошлифовывают часть поверхности поршня около поршневого пальца. Толщина снимаемого слоя может быть установлена только опытным путем. В ряде случаев направляющей части поршня при механической обработке придают овальную форму. Большая ось 1 овала должна быть перпендикулярна оси 2 поршневого пальца (рис. 194, г), а малая совпадать с направлением оси поршневого пальца. Разница в длине осей овала обычно составляет 0,1—0,3 мм. При холодном поршне обеспечивается ходовая посадка соответственно размерам большой оси овала. При работе двигателя вследствие тепловых деформаций поршень принимает цилиндрическую форму. Стенки юбки имеют постоянную по длине толщину, которая может несколько уменьшаться к низу поршня.

Для уменьшения передачи теплоты от головки поршня, изготовленного из легких сплавов, к его юбке иногда делают прорезь по окружности между головкой и юбкой.

Для устранения стуков и перекосов поршня в непрогретом двигателе и предупреждения заедания при работе поршни из легких сплавов выполняют с разрезными и овальными юбками. П — или Т-образная прорезь может быть сделана как по всей, так и не по всей длине Еобки с той стороны, где боковая сила N% меньше.

В некоторых автомобильных двигателях для уменьшения стуков ось поршневого пальца смещают относительно оси поршня в сторону более нагруженной поверхности поршня. Для уменьшения монтажных зазоров и обеспечения бесшумной работы поршневой группы поршни из легких сплавов иногда снабжают при литье специальными инварными1 или стальными вставками 1.

Инварные вставки заделывают в несущую часть поршня, имеющую наибольшую тенденцию к расширению в области бобышек. Такие поршрипринагреваниирасширяютсяменьше,чемчугунные.

У большинства современных зарубежных автомобильных двигателей поршень имеет юбку без разрезов с залитыми в ее стенку инварнымиилистальнымитерморегулирующимиэлементами.

При такой конструкции юбки повышается надежность поршня, увеличивается поверхность соприкосновения его с цилиндром и поршень можно устанавливать в цилиндр с минимальными зазорами, почти не изменяющимися на всех режимах работы двигателя.

Конструкции поршней новых отечественных карбюраторных двигателей характеризуются следующими особенностями: днище — плоское снаружи и гладкое (без ребер) внутри; юбка поршня без разрезов имеет кольцевую терморегулирующую вставку; в горизонтальной плоскости сечение юбки — овал, по высоте она имеет коническую или бочкообразную поверхность; тепловые прорези расположены в канавке маслосъемного кольца; каждая бобышка поршневого пальца связанас днищем поршня двумя ребрами.

Исследования поршней описанной выше конструкции показали возможность увеличения точности изготовления профиля юбки в 3—5 раз и повышения прочности поршней на 6—8%. На основании стендовых испытаний поршней, проведенных на двигателях ГАЗ-21 и ГАЗ-53, установлено, что контактная поверхность юбки поршня новой конструкции с гильзой в 1,4—2,2 раза больше контактной поверхности юбки поршня двигателя ГАЗ-53. Кроме того, температура головки нового поршня на 10—30° ниже температуры головки поршня двигателя ГАЗ-53. Эксплуатационные испытания двигателяпоказалихорошуюработоспособностьинадежность поршней новой конструкции.

конструкция, отличия и применяемость на двигатели Ваз.. Статьи компании «АвтоКлюч-63»

Поршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер.

При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение:

1) Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

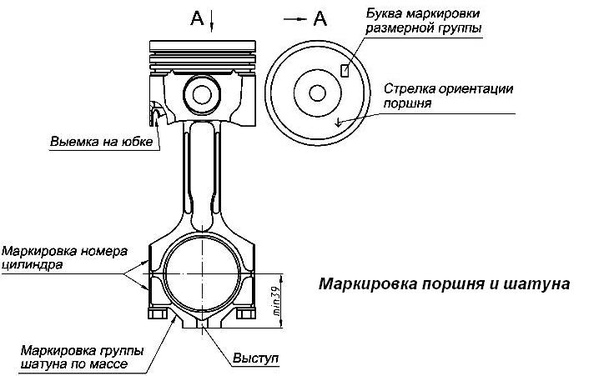

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке:

Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой. Маркировка наносится на поверхность рядом с отверстием под поршневой палец. На поршне ВАЗ 21213 нанесены цифры -«213», на модели ВАЗ 2123 — «23».

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка — «08»,»083″, «10». Поршень 2108 имеет диаметр 76 мм , модели 21083 и 2110 — 82 мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку — «12»и «24» и отличаются глубиной выборки под клапана. Модели 21126 и 11194 отличаются диаметром.

2) Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

3) «Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

4) Уплотняющий участок — это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию — через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070 мм. Для второго компрессионного кольца зазор — 0,035-0,060 мм, для маслосъемного – 0,025-,0050 мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор — 0,2-0,3 мм.

5) Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

6) «Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла. В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла.

При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища. При этом, для разных моделей это расстояние будет отличаться.

Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения.

Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра. При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня.

Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку.

На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет — 0,004мм. Номер категории клеймится на днище.

Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса. Отличие в размерах составляет — 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет — первый класс, зеленый — второй, красный — третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра. При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возрастающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения.

Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром. На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты. Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя. Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм.

Классы маркируются на днище буквами — (А, В, С, D, Е). В качестве запасных частей поставляются поршни классов — А, С, Е. Этих размеров достаточно, чтобы осуществить подбор деталей для любого блока цилиндров и обеспечить необходимый зазор.

Поршни ВАЗ 11194 и ВАЗ 21126 имеют только три класса (A, B, C) с размерным шагом — 0,01 мм.

Кроме номинальных размеров, изготавливаются поршни 2-х ремонтных размеров, с увеличенным наружным диаметром на 0,4 и 0,8 мм. Для распознавания, на днищах ремонтных изделий ставится маркировка: символ «треугольник» соответствует первому ремонтному размеру(с увеличением наружного диаметра на 0,4 мм), символ «квадрат» — увеличение диаметра на 0,8 мм. До 1986 г. ремонтные размеры отличались от современных. Так для двигателя 2101 существовало три ремонтных размера: на 0,2 мм., 0,4 мм., 0,6 мм; для двигателя 21011 два размера: 0,4 мм. и 0,7 мм.

Применяемость моделей поршней на различных двигателях Ваз:

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость. Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0 мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня.

Отливка в кокиль – специальную форму, является более распространенным способом. Другой способ — горячая штамповка (ковка). После этапов механической обработки, изделие подвергают термической обработке для повышения твердости, прочности и износостойкости, а также для снятия остаточных напряжений в металле.

Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции( с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром. И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

В современном конструировании поршней, наблюдаются следующие тенденции: уменьшение веса, использования «тонких» поршневых колец, уменьшение компрессионной высоты, использование коротких поршневых пальцев, применение защитных покрытий. Все это, нашло свое применение, в конструкции Т-образных поршней. Наименование конструкции обусловлено схожестью профиля детали с буквой «Т». На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы. Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Справочник по анализу повреждений поршня — Полезная информация

Техника для отдыха часто эксплуатируется в условиях, способствующих подобным повреждениям. Понимание влияния условий эксплуатации на работоспособность двигателя поможет механику убедить владельца добросовестно относиться к уходу за машиной, чтобы увеличить срок службы его двигателя.

Анализ повреждений поршня является многосторонним, и множество факторов могут привести к одному результату. Редко когда повреждение поршня, кольца или цилиндра вызвано одной причиной. Как правило, такие повреждения происходят вследствие совокупности различных экстремальных факторов, влияющих на работу двигателя.

Содержание этой брошюры может служить ориентиром при определении причины определен¬ной неисправности.

Техническая информация о способах ремонта двигателя с поврежденными поршнем, кольцами и т.д. приведена в руководстве по ремонту машины соответствующей модели.

Конструкция поршня

Материал

Поршень отлит из алюминиевого сплава с добавками марганца, меди или никеля, которые служат для повышения надежно-сти и термостойкости. Большое содержание кремния (10…25%) повышает литьевые качества металла и снижает коэффициент темпе-ратурного расширения поршня. КОНСТРУКЦИЯ — применение алюминия об-легчает поршень, что позволяет современно¬му двигателю развивать большую скорость вращения при высокой выходной мощности. Применение алюминия с высоким коэффициентом температурного расширения в сочетании с гильзой цилиндра из чугуна, не склонно-го к большому расширению, потребовало при-дать юбке бочкообразный профиль и овальную форму поршню, если посмотреть на него сверху. Такая форма обеспечивает минимальные зазоры в зоне нагнетания и центрирует нагрузку на ось поршневого пальца при рабочей температуре.

Эффективная теплопроводность алюминия способствует поддержанию оптимальной тем-пературы днища поршня, обращенного к каме-ре сгорания, за счет быстрого отвода тепла к цилиндру через кольца и юбку.

Назначение

- крепление колец для уплотнения камеры сгорания и контроля за масляной пленкой;

- передача усилия давления газов на коленчатый вал;

- отвод тепла через кольца;

- форма днища обеспечивает оптимальное смесеобразование топлива с воздухом.

Процедура анализа повреждений

- разберите двигатель в соответствии с указаниями руководства по ремонту;

- проверьте состояние и расположение демонтированных деталей;

- демонтируйте поршень, оценив состояние подшипника, втулки, колец, шатуна, а также внутренней и наружной поверхности цилиндра;

- очистите все детали рекомендуемым способом и препаратами;

- разложите детали в порядке их демонтажа для более легкой идентификации или замены;

- исследуйте внимательно детали на предмет состояния металла, наличия необычных следов, царапин и изменения цвета;

- помните, что при повреждении одного из поршней другой поршень этого двигателя находится в состоянии, близком к подобному по¬вреждению; возможно, вам удастся предотвратить повреждение соседнего цилиндра;

- пользуясь этими рекомендациями и записям-и о периодическом обслуживании, учитывая состояние двигателя и манеру езды владельца, содержание этой брошюры поможет Вам определить причину неисправности.

Не выбрасывайте детали в ходе разборки, исследуйте их.

На днище поршня имеются отложения, состоящие из масляной золы, компонентов топлива и несгоревшего углерода. Поскольку толщина отложений растет по мере роста наработки двигателя, цвет днища становится более ярким из-за более высокой температуры поверхности.

В зависимости от применяемого топлива и масла нормальные отложения могут иметь коричневый цвет с оттенками от бежевого до почти черно-коричневого. Значительный черный нагар на днище поршня является скоплением несгоревшего углерода из-за низких температур при работе с низкими нагрузками и обогащенной топливной смесью.

Коричневый или черный нагар на боковых стенках поршня ниже колец является спекшимся маслом, вы¬званным его сгоранием от прорвавшихся газов.

Причиной этого является некачественное масло или недостаточное уплотнение колец. Незначительные царапины на юбке могут образоваться от попадания посторонних частиц, попавших в двигатель. Это не является неисправностью и в этом случае не требуется замена поршня. Всегда проверяйте не превышает ли допустимую величину зазор между поршнем и цилиндром. Нагар следует удалять с днища поршня и головки цилиндров с помощью деревянного или пластикового скребка. Чрезмерные отложения нагара приводят к увеличению компрессии и снижают теплоотвод.

На днище имеются желтые пятна, на юбке — следы задира, следов оплавленного алюминия нет. Если в ходе обследования двигателя на днище поршня обнаруживаются желтые или желто-оранжевые отложения, это значит, что сгорание происходило в условиях детонации. При этом воспламенение начинается от искры на свече зажигания, но поскольку фронт пламени перемещается по камере сгорания быстрее, чем при обычном сгорании, несгоревшая часть топливной смеси самовоспламеняется. Это приводит к резкому росту температуры и к ударной волне, которые называются детонацией. При этом процесс сгорания происходит на протяжении 29 град, поворота коленвала вместо нормальных 50 град. Окись кальция, которая входит в состав двухтактного масла, обычно имеет цвет близкий к белому. Но при температуре близкой к температуре плавления поршня окись кальция меняет цвет с белого на желто-оранжевый, что является характерным признаком перегрева двигателя. Чрезмерный нагрев приводит к сильному расширению поршня и возможному нарушению масляной пленки.

Возможные причины:

- бензин с низким октановым числом или большим содержанием спирта;

- обедненная топливная смесь или неисправность топливной системы, такая как засорение топливопровода или фильтра, отсутствие вентиляции бака, неисправность топливного насоса, карбюратора, негерметичность картера и т.д.;

- слишком «горячие» свечи зажигания;

- слишком ранняя установка опережения зажигания или неисправность блока зажигания;

- слишком высокая компрессия из-за отложения нагара или модификации головки цилиндров;

- высокое противодавление из-за засорения системы выпуска;

- перегрев, ослабление затяжки свечей зажигания.

Наличие оплавленных участков на днище и следы задира на юбке.

Детонация приводит к чрезмерно высокой температуре в камере сгорания. Если условия детонации не устраняются, то резкое повышение температуры нагревает частицы нагара и электроды свечи зажигания до такой степени, что они поджигают топливную смесь прежде, чем искра появится на свече. Это явление называется калильным зажиганием. При калильном зажигании темпера¬тура в камере сгорания растет настолько быстро, что при работающем двигателе поршень нагревается до точки плавления. Металл плавится в зоне непосредственно под свечой зажигания или в зонах тепловой концентрации, таких как штифт поршневого кольца. К задиру также приводит отсутствие масляной пленки на стенках цилиндра. Калильному зажиганию всегда предшествует детонация, и причины ненормального сгорания при этом аналогичны причинам, вызывающим детонацию.

4 — наличие на днище выемок от деталей цилиндрической формы.

Возможные причины:

- попадание иголок подшипника поршневого пальца в зону вытеснения между головкой и поршнем, разрушение поршневых колец и канавок;

- необходима проверка состояния подшипника нижней головки шатуна.

4а — наличие на днище выемок сферической формы

Возможные причины:

- попадание в зону вытеснения в двигателе по¬стороннего предмета, такого как головка заклепки, до выброса его через выхлопное окно; в некоторых случаях двигатель продолжает работать до тех пор, пока не повредятся кольца.

4Ь — наличие на юбке вертикальных царапин в зоне отверстия поршневого пальца.

Возможные причины:

- попадание стопорного кольца пальца в кромку перепускного окна из-за ослабления его крепления.

Примечание. Стопорное кольцо теряет упру¬гость при неправильном демонтаже. Поэтому рекомендуется всегда устанавливать только новые кольца. Нельзя деформировать стопорное кольцо при его установке. После установки кольца в поршень проверьте не вращается ли оно в канавке. Если вращается — замените его!

5 — следы задира ниже колец со стороны впуска

Возможные причины:

- попадание снега или воды внутрь двигателя и смывание масляной пленки;

- появление следов задира со стороны впуска и выпуска при отсутствии на днище поршня следов ненормального сгорания возможно из-за недостатка или отсутствия масла при работе двигателя; следует проверить работу системы впрыска масла или соотношение топливо-масляной смеси и зазор между поршнем и цилиндром;

- если поршень имеет следы задира со стороны выпуска и впуска при отсутствии на его днище следов ненормального сгорания и имеет черный цвет, причиной этого может служить неисправность системы охлаждения. Следует проверить ремень вентилятора, уровень антифриза и т.д.

5а — темно-коричневый налет на юбке поршня

Возможные причины:

- низкое качество масла, применение масла цепной передачи или автомобильного;

- применение присадок к топливу, таких как октан-корректор, повышающих мощность и т.д.

5Ь — следы задира на юбке со стороны выпуска при отсутствии их со стороны впуска

Возможные причины:

- низкое качество масла.

Задир поршневого кольца (рис. 6)

Риски на цилиндре расположены в зоне перемещения колец. Поверхность цилиндра в хорошем состоянии, за исключением вертикальных полос, голубого цвета. Кольца в зоне контакта имеют темную окраску. Такое происходит из-за нарушения смазки.

Возможные причины:

- нарушен период обкатки;

- низкое качество масла;

- недостаточное количество масла в бензо-масляной смеси;

- недостаточная производительность системы впрыска масла.

Разрушение поршня (рис. 7)

Усталостное разрушение материала иногда про-исходит с поршнем высокооборотистых двигателей. Однако разрушение юбки поршня происходит как правило из-за чрезмерно большого зазора между поршнем и цилиндром.

Возможные другие причины:

- поломка шатуна;

- повреждение из-за небрежного обращения, ударов и т.д.;

- заедание коленвала из-за заедания поршня;

- попадание в двигатель посторонних предметов.

Поршень двигателя: строение, принцип работы, неисправности

Поршень двигателя – это деталь цилиндрической формы, которая служит для преобразования энергии сжатой воздушно-топливной смести в энергию поступательного движения. Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.

Конструкция поршня

Стандартный поршень двигателя состоит из 3 основных частей:

-

Днища: служит для восприятия тепловой нагрузки и газовых сил

-

Уплотняющей части: передает большую часть тепла от поршня к цилиндру и препятствует прорыву газов

-

Направляющей части: поддерживает положение поршня и передает боковую силу на стенку цилиндра

Рассмотрим подробнее каждую из этих частей.

Днище

Форма днища зависит от многих факторов: типа двигателя и смесеобразования, расположения форсунок, свечей и клапанов, метода организации газообмена в цилиндре.

Поршни с выпуклым днищем обладают повышенной прочностью, но камера сгорания при этом имеет линзовидную форму, а теплоотдача выше. В двигателях искрового типа увеличение теплоотдачи позволяет повысить допустимую степень сжатия, что способствует некоторой компенсации механических потерь.

Поршни с вогнутым днищем, напротив, образуют компактную форму камеры сгорания. Они используются в дизельных двигателях, а также в бензиновых агрегатах с высокой степенью сжатия и низким потреблением топлива. Такие детали более склонны к образованию нагара.

Поршни с плоским днищем проще в производстве. Они используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет большую толщину. Чем оно толще, тем больше масса самого поршня, но меньше нагрев. Стандартная толщина днища составляет 7-9 мм, в турбомоторах – 11 мм, а в дизельных двигателях – 10-16 мм. Существуют также поршни, толщина днища которых меньше стандартной – 5,5-6 мм. Такие применяются, к примеру, в некоторых моделях автомобилей Honda.

Для увеличения прочности, а также снижения вероятности перегрева и прогорания на некоторых видах поршней днище и первая канавка, предназначенная для компрессионного кольца, подвергаются твердому анодированию. То есть верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

В уплотняющую часть входят маслосъемные и компрессионные кольца. Маслосъемные имеют сквозные отверстия по периметру, сквозь которые внутрь поршня поступает масло, удаленное с поверхности цилиндра. Некоторые из них снабжены специальным ободком, выполненным из стойкого к коррозии чугуна, со специальной канавкой для верхнего компрессионного кольца.

В современных двигателях используется всего три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов в картер двигателя из камеры сгорания. По форме они могут быть трапециевидными, коническими и бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла из цилиндра. Они также препятствуют попаданию смазки в камеру сгорания, для чего служат сквозные отверстия. Некоторые виды таких колец оснащаются пружинным расширителем.

Диаметр уплотняющая часть меньше, чем диаметр юбки. Это связано с тем, что нагрев в данной части поршня выше. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров на кольцах и их заклинивания в канавках. В отличие от юбки, уплотняющая часть в сечении круглая, а не овальная. Таким образом высоту пояса можно уменьшить.

Наибольшее значение для уплотнения поршня играет качество колец. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше всего ошибок. К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

При перегреве еще неприработанных колец снижается их упругость, вследствие чего возникает ряд проблем: выброс масла, пропуск газов в картер и т.д. Также при перегреве возможно смыкание стыков, которое ведет к поломке колец, а в некоторых случаях и к обрыву самого поршня.

Направляющая часть

Направляющая (тронковая) часть называется юбкой поршня. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец. Для фиксации последнего предусмотрены канавки, где размещаются детали, служащие для запирания пальца.

Нижняя кромка юбки предназначена для последующей механической обработки поршня. Для подобных целей она снабжается специальным буртиком. Если вес обработанного поршня больше, чем допускает двигатель, его подгоняют, снимая часть металла с внутренней стороны буртика. В тех местах, где находятся отверстия под поршневой палец, с наружной части юбки вырезают специальные углубления. В результате стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки поршня также предназначены для восприятия силы бокового давления, что увеличивает трение о стенки цилиндра и усиливает нагрев обеих деталей.

Чтобы обеспечить свободное перемещение поршня в цилиндре, когда двигатель уже прогрет и работает под нагрузкой, между юбкой и стенками цилиндра предусмотрен зазор. Его величина устанавливается в зависимости от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. Если зазор меньше, чем необходимо, при перегреве на поверхностях поршня образуются задиры, детали могут заклинивать в цилиндре. При большом зазоре ухудшаются уплотняющие свойства поршня, детали начинают стучать. Эксплуатировать такой двигатель не допускается.

Принцип работы поршня

Главная задача поршня – восприятие давления газов в цилиндре и передача энергии давления через поршневой палец на шатун. Далее она преобразуется коленчатым валом в крутящий момент двигателя. Подобную задачу невозможно реализовать без надежного уплотнения поршня, который движется в цилиндре. В противном случае произойдет прорыв газов в картер и попадание моторного масла в камеру сгорания из него. Для решения этой проблемы в поршне предусмотрены канавки, в которых установлены компрессионные и маслосъемные кольца. Для отвода масла в поршне находятся специальные отверстия.

В процессе работы днище поршня напрямую контактирует с горячими газами и нагревается. Избыток тепла от днища к стенкам цилиндра отводят поршневые кольца и охлаждающая жидкость. В тяжелонагруженных агрегатах предусмотрено дополнительное масляное охлаждение: масло через форсунки подается на днище и во внутреннюю кольцевую полость поршня.

Чтобы уплотнение полостей поршня было надежным, его вертикальная ось должна совпадать с осью цилиндра. Перекосы недопустимы, так как они вызывают «болтание» поршня в цилиндре, снижают уплотняющие и теплопередающие свойства колец, а также увеличивают шумность работы двигателя. Для исключения подобных проблем служит юбка поршня. Она должна обеспечивать минимальный зазор как на холодном, так и прогретом агрегате.

Коэффициент расширения стенок цилиндра и самого поршня разные. Это обусловлено как разными конструкционными материалами, так и разницей в температуре нагрева. Чтобы нагретый поршень не заклинивало вследствие температурного расширения, существует два решения.

Первое – эллиптическая форма юбки поршня в поперечном сечении, где большая ось перпендикулярная оси пальца, а в продольном – конуса, который сужается к днищу поршня. Благодаря такой форме обеспечивается соответствие юбки нагретого поршня стенке цилиндра, что предотвращает заклинивание. Второе решение – заливка стальных пластин в юбку поршня некоторых моделей. При нагреве расширение металла происходит медленнее, что ограничивает расширение всей юбки.

В качестве конструкционного материала для производства поршней используется алюминий. Это обусловлено тем, что при высоких скоростях работы, которые характерны современным двигателям, нужно обеспечить малую массу движущихся деталей. Поэтому, если использовать более тяжелые металлы, то потребуются и более мощные компоненты: шатун, коленвал и блок с толстыми стенками. Все это сделает увеличит размер и вес силового агрегата.

В конструкции поршня могут быть реализованы и другие инженерные решения. Например, обратный конус, расположенный в нижней части юбки. Он служит для уменьшения шума из-за перекладки элемента в мертвой точке. Для улучшения смазывания юбки используется микропрофиль на рабочей поверхности, который представляет собой маленькие канавки с шагом 0,2-0,5 мм, а для снижения трения применяется антифрикционное покрытие.

В России покрытие для поршней выпускает компания «Моденжи». MODENGY Для деталей ДВС наносится на юбки поршней и другие детали двигателя: коренные подшипники коленчатого вала, втулки пальцев, распредвалов, дроссельную заслонку.

Покрытие способствует снижению трения и износа, предотвращает появление задиров на поверхностях и заклинивание поршня в цилиндре. Материал стоек к длительному воздействию моторного масла и в течение некоторого времени сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия возможна как при комнатной температуре, так и при нагреве. Удобная аэрозольная упаковка упрощает процесс нанесения благодаря тщательно настроенным параметрам сопла распылительной головки.

Причины износа поршня

Поршень, как и любой другой рабочий элемент двигателя подвержен износу и поломке. В случае с двигателем увеличение износа происходит при ежедневной эксплуатации, но до некоторого момента это незаметно и ДВС работает стабильно.

При выработке ресурса деталей происходит резкое увеличение износа и начинаются всевозможные проблемы:

-

Повышается расход масла

-

Синий дым из выхлопной трубы

-

Нагар на свечах

-

Нестабильная работа ДВС на холостых оборотах, о чем свидетельствует вибрация рычага КПП

-

Увеличение расхода топлива в 2 и более раз

-

Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в том числе и поршневой группы. Например, задиры на головке поршня возникают вследствие перегрева из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, установки поршней неправильного размера и параметров, неисправностей в системе охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня свидетельствуют о слишком большом выступе детали, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на головке поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения, чрезмерной подгонке торцевой поверхности ГБЦ.

Наплавления металла на поверхностях указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска, неисправность впрыскивающих форсунок.

Трещины в полости камеры сгорания и днище говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном моменте начала впрыска, неисправности или непригодности впрыскивающей форсунки. Подобные следы можно обнаружить, если установлены поршни с неподходящей формой полости камеры сгорания или на автомобилях, мощность двигателей которых была повышена искусственно (например, методом чип-тюнинга).

Поршневые кольца повреждаются вследствие неправильной установки поршней, избытка топлива в камере сгорания, при вибрации самих поршневых колец, сильном осевом износе кольцевой канавки и деталей.

Радиальный износ поршня возникает при избыточном количестве топлива в камере сгорания. Это происходит из-за сбоев в процессе приготовления смеси, при нарушении процесса сгорания, недостаточном давлении сжатия, неправильном размере выступа поршня. Осевой износ возникает в результате загрязнения из-за недостаточной фильтрации. Его также вызывают продукты износа, образующиеся во время приработки двигателя и загрязнения, которые не были полностью удалены при ремонте силового агрегата.

Повреждения юбки поршней может возникать по нескольким причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра или неправильно установленными отдельными цилиндрами, большим люфтом шатунного подшипника.

Задиры под углом 45° образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Кроме этого поверхности юбок поршней истираются из-за разбавления масла топливом, неисправного пускового устройства двигателя, недостаточного сжатия смеси, перебоев в зажигании и работе двигателя на переобогащенной воздушно-топливной смеси.

Основной причиной выхода из строя гильз является кавитация. Она вызывается недостатком охлаждения, слишком низкой или высокой температурой, малым начальным давлением в системе охлаждения, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Обнаруженные блестящие места в верхней части цилиндра говорят об отложении масляного нагара на днище цилиндров. Они возникают вследствие избыточного содержания масла в камере сгорания, прорыва газов с проникновением масла во всасывающий тракт, частой езды на короткие дистанции или на холостом ходу, недостаточного отделения масляного тумана от картерных газов.

Иногда вышеописанные проблемы возникают комплексно.

Заключение

Так как поршень является одной из важнейших частей двигателя, в случае возникновения каких-либо неполадок нужно незамедлительно провести диагностику. Промедление грозит либо дорогостоящим ремонтом, либо полной заменой двигателя. Срок службы силового агрегата значительно продлевают качественные смазочные материалы и топливо.

Поршень двигателя

Поршень двигателя служит для преобразования энергии сжатой воздушно-топливной смеси в энергию поступательного движения. Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.