Назначение, устройство, работа ГРМ. Двигатель внутреннего сгорания: газораспределительный механизм

Газораспределительный механизм автомобиля – один из самых сложных механизмов в конструкции двигателя. Управление впускными и выпускными клапанами ДВС полностью лежит на ГРМ. Механизм контролирует процесс наполнения цилиндров топливно-воздушной смесью посредством своевременного открытия впускного клапана на такте впуска. Также ГРМ контролирует удаление уже отработанных газов из внутренней камеры сгорания – для этого открывается выпускной клапан на такте выпуска.

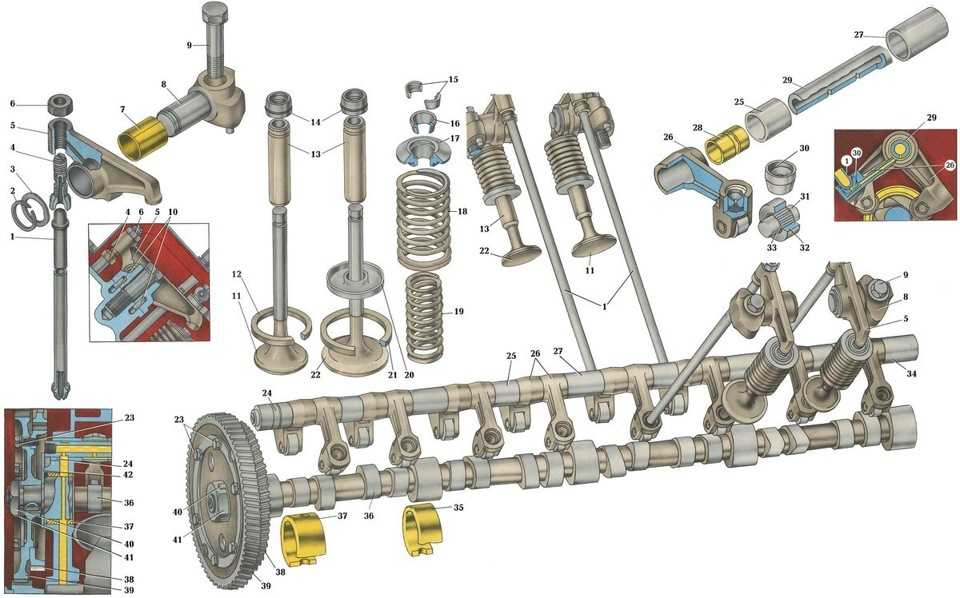

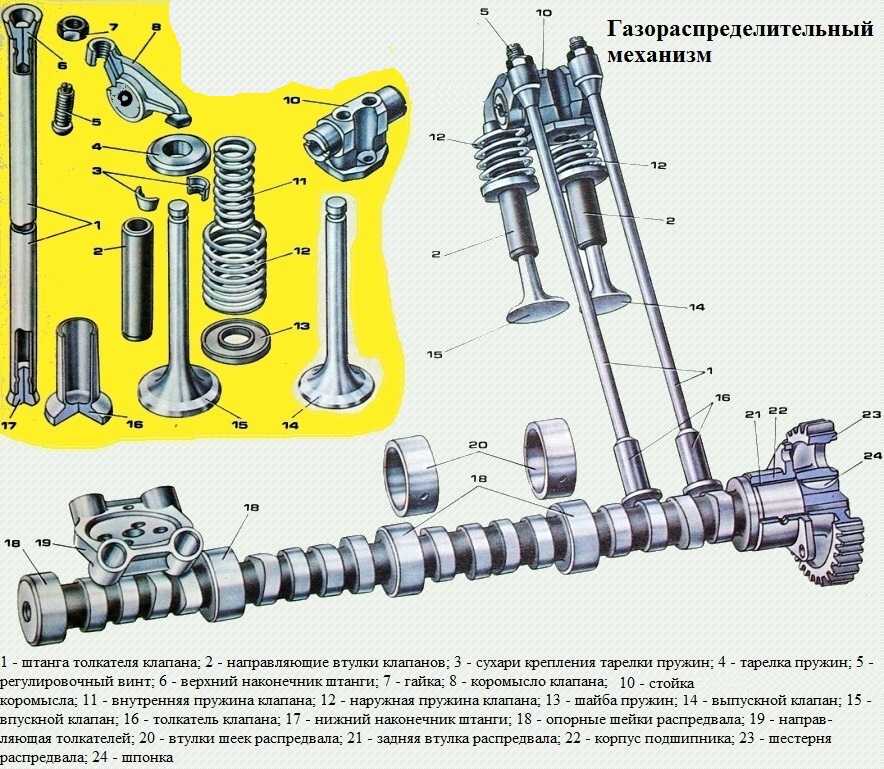

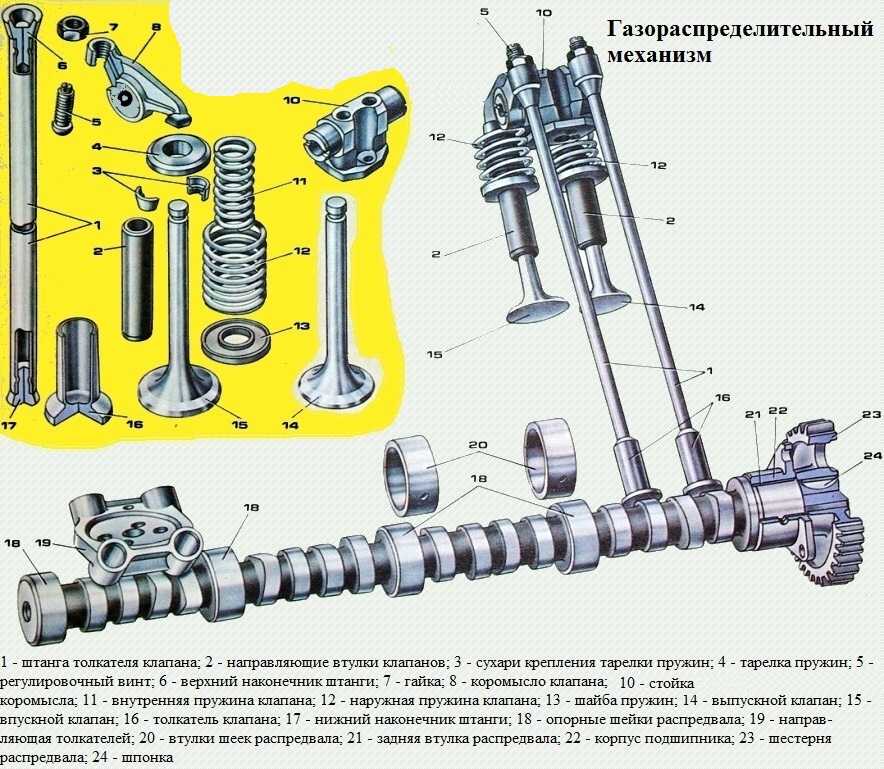

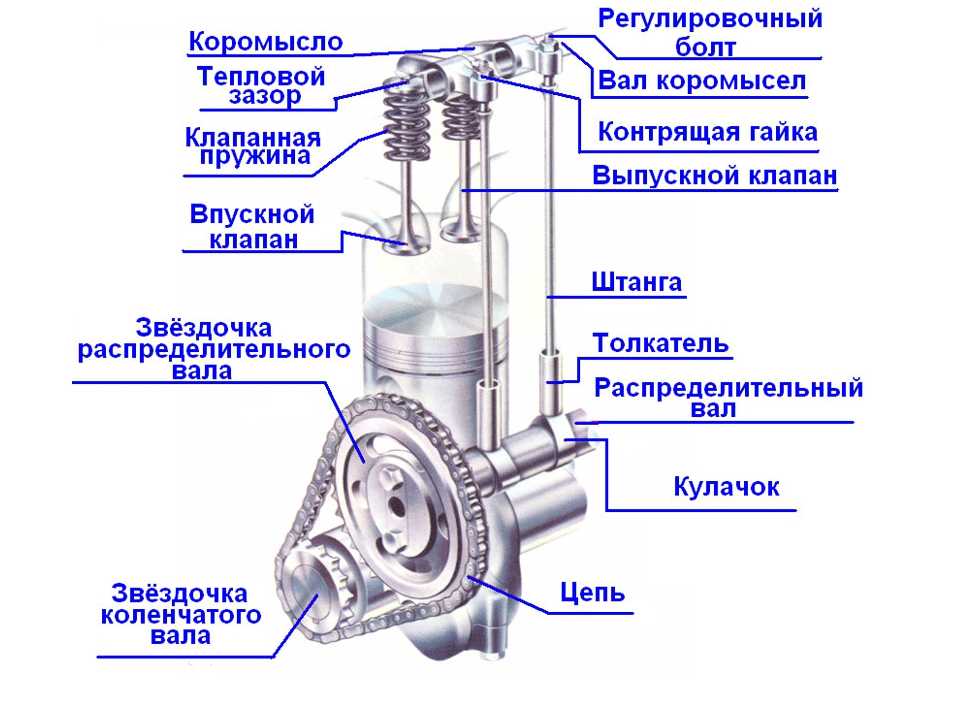

Устройство газораспределительного механизма

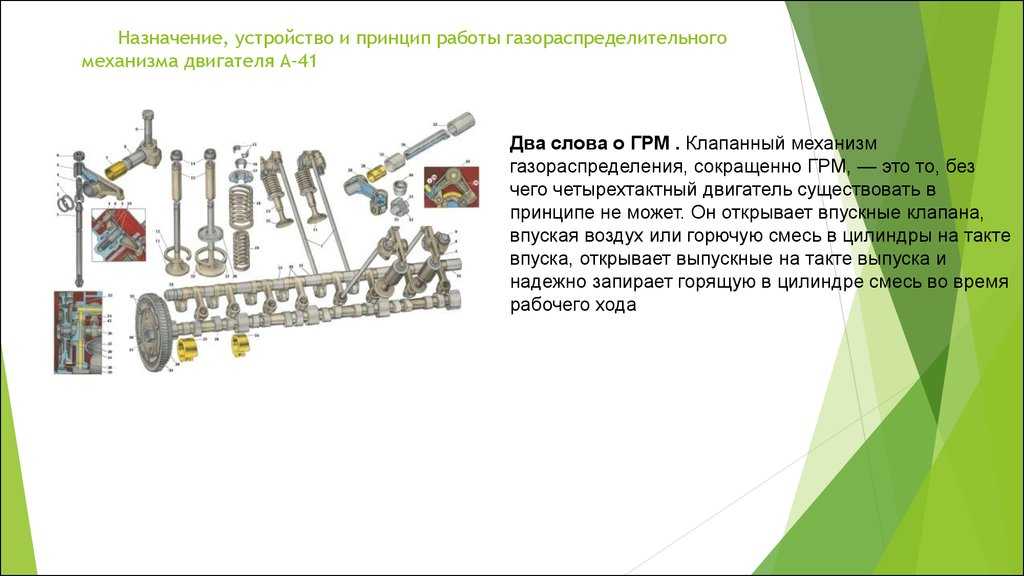

Детали газораспределительного механизма выполняют разные функции:

- Распределительный вал открывает и закрывает клапаны.

- Механизм привода приводит распределительный вал в движение с определенной скоростью.

- Клапаны закрывают и открывают впускные и выпускные каналы.

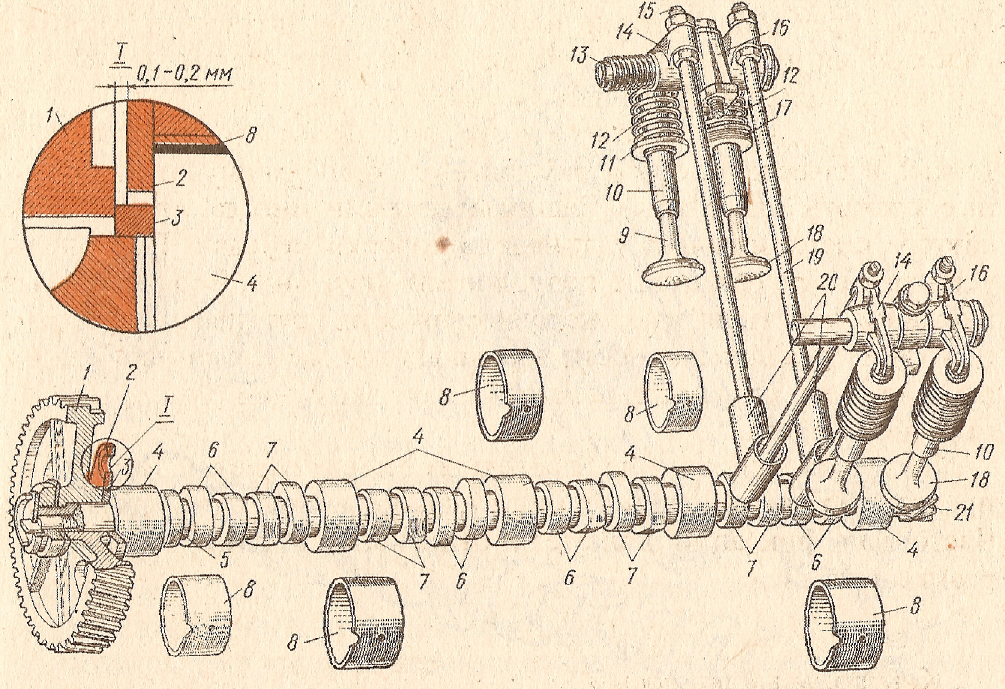

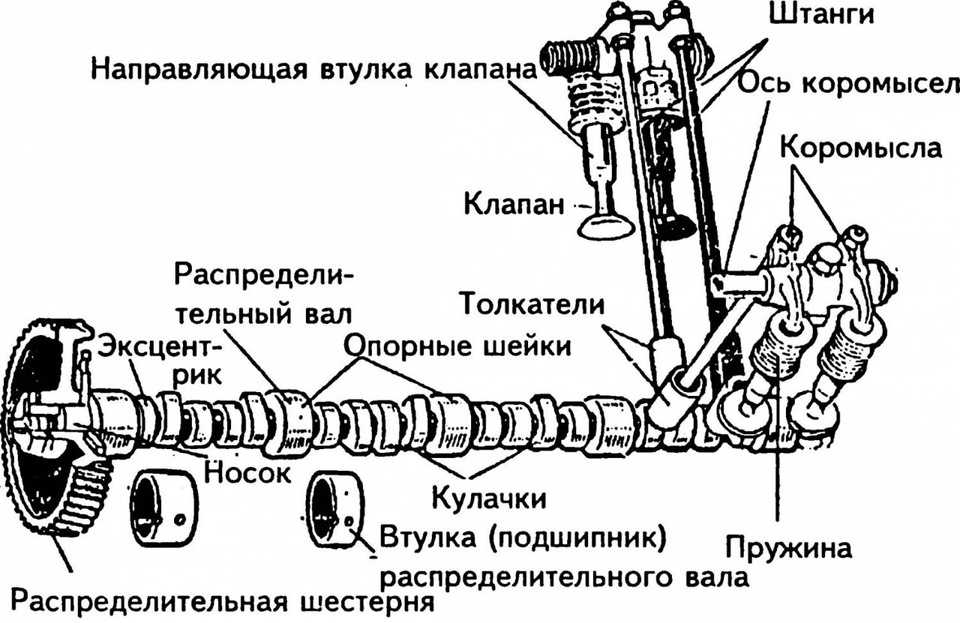

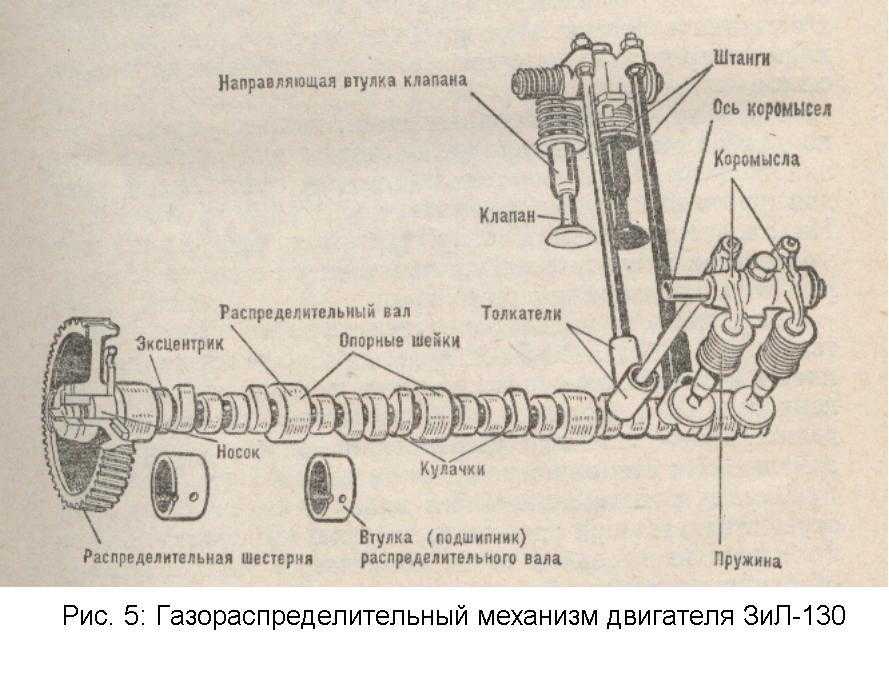

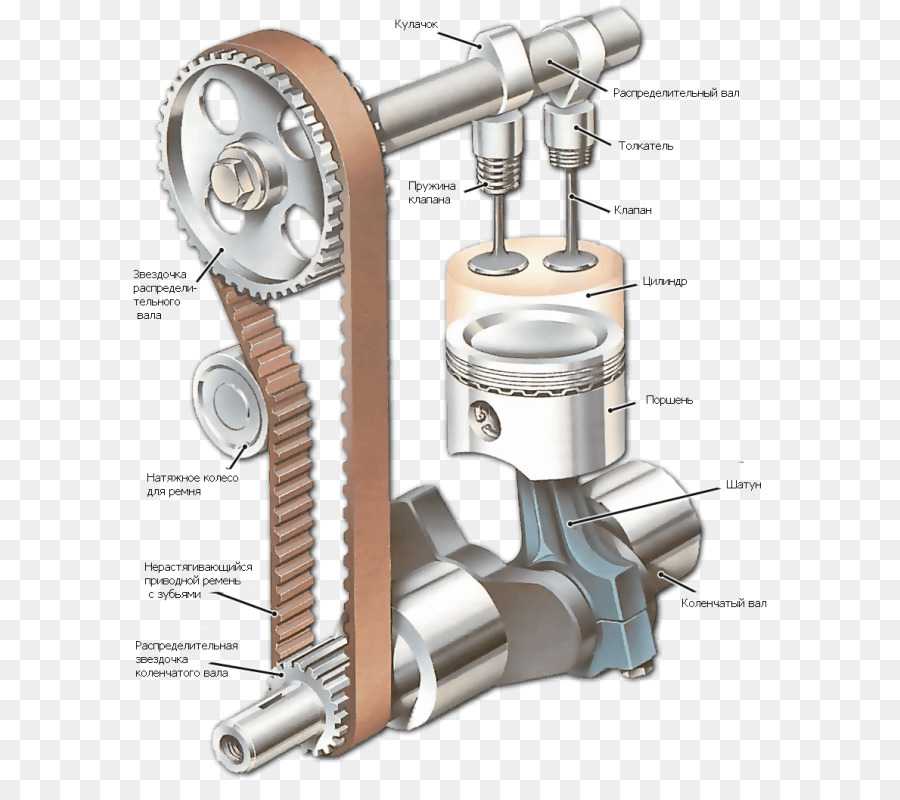

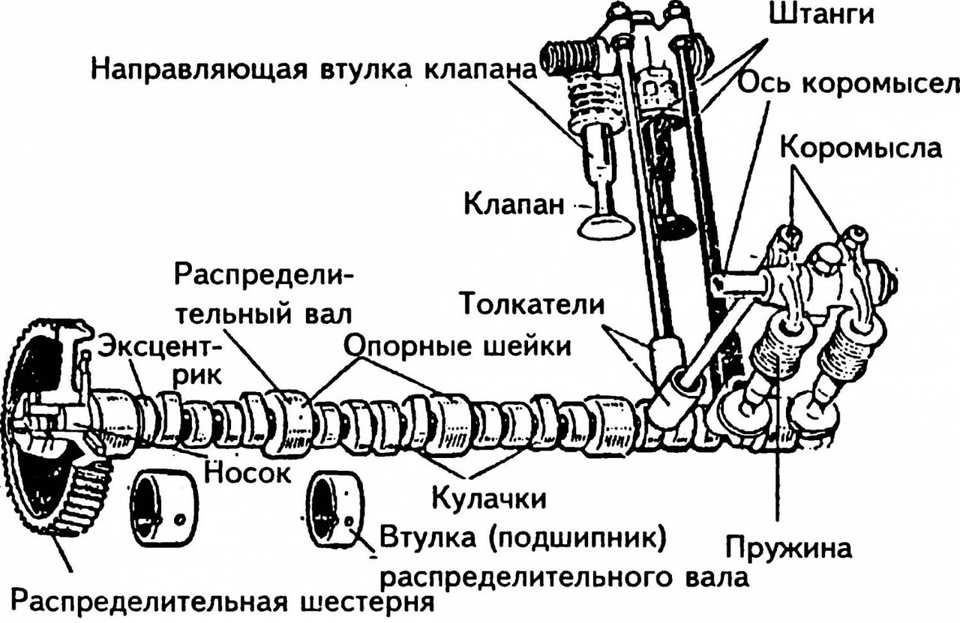

Главными частями ГРМ являются распределительный вал и клапаны. Кулачковый, или распределительный, вал представляет собой элемент, на котором располагаются кулачки. Он приводится в движение и вращается на подшипниках. В момент такта впуска или выпуска кулачки, расположенные на вале, при вращении надавливают на толкатели клапанов.

Он приводится в движение и вращается на подшипниках. В момент такта впуска или выпуска кулачки, расположенные на вале, при вращении надавливают на толкатели клапанов.

Располагается механизм ГРМ на головке блока цилиндров. В ГБЦ имеются распределительный вал и подшипники от него, коромысла, клапаны и толкатели клапанов. Верхняя часть головки закрыта клапанной крышкой, установка которой осуществляется с использованием специальной уплотнительной прокладки.

Функционирование газораспределительного механизма

Работа ГРМ полностью синхронна с зажиганием и топливным впрыском. Проще говоря, в момент нажатия педали газа открывается дроссельная заслонка, впускающая поток воздуха во впускной коллектор. В результате образуется топливно-воздушная смесь. После этого начинает работать газораспределительный механизм. ГРМ увеличивает пропускную способность и выпускает отработанные газы из камеры сгорания. Для корректного выполнения данной функции необходимо, чтобы частота, с которой открывается впускной и выпускной клапан ГРМ, была высокой.

Клапаны приводятся в действие распределительным валом двигателя. Когда повышается частота вращения коленвала, начинает быстрее вращаться и распредвал, что и повышает частоту открытия и закрытия клапанов. В результате возрастают обороты двигателя и отдача от него.

Объединение коленчатого и распределительного валов дает возможность ДВС сжигать именно то количество воздушно-топливной смеси, которое необходимо для функционирования двигателя в том или ином режиме.

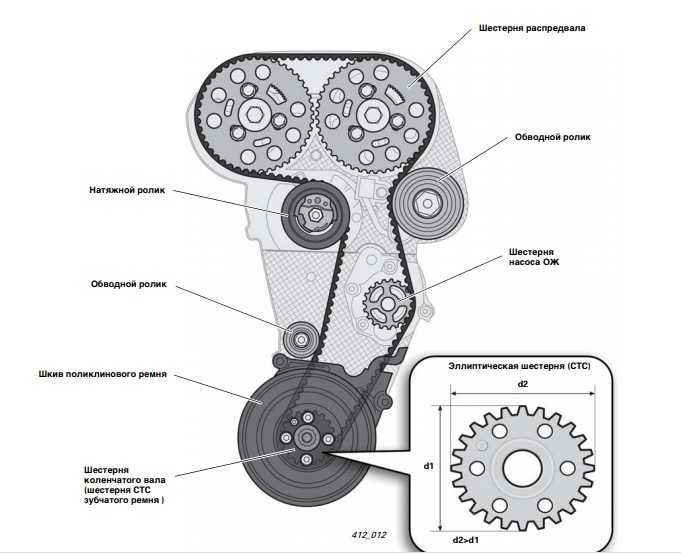

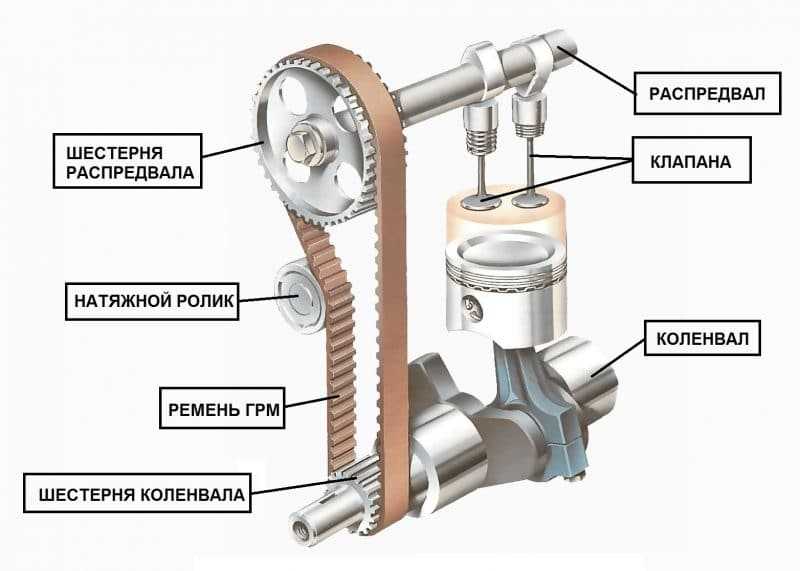

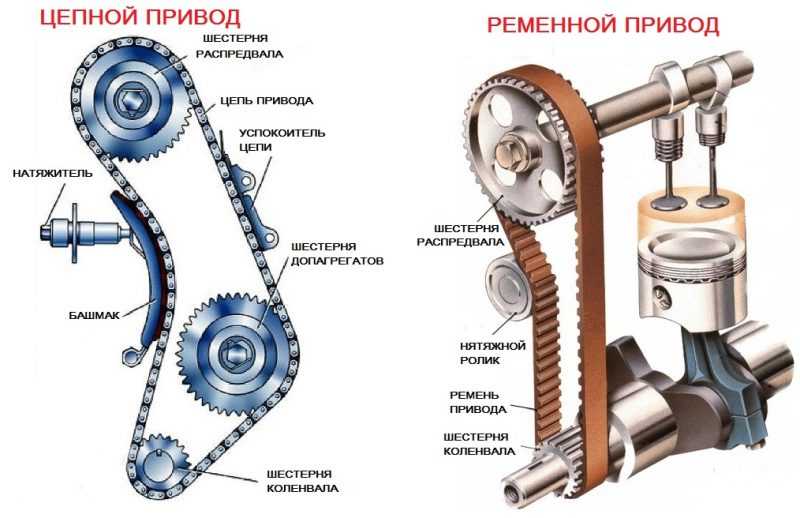

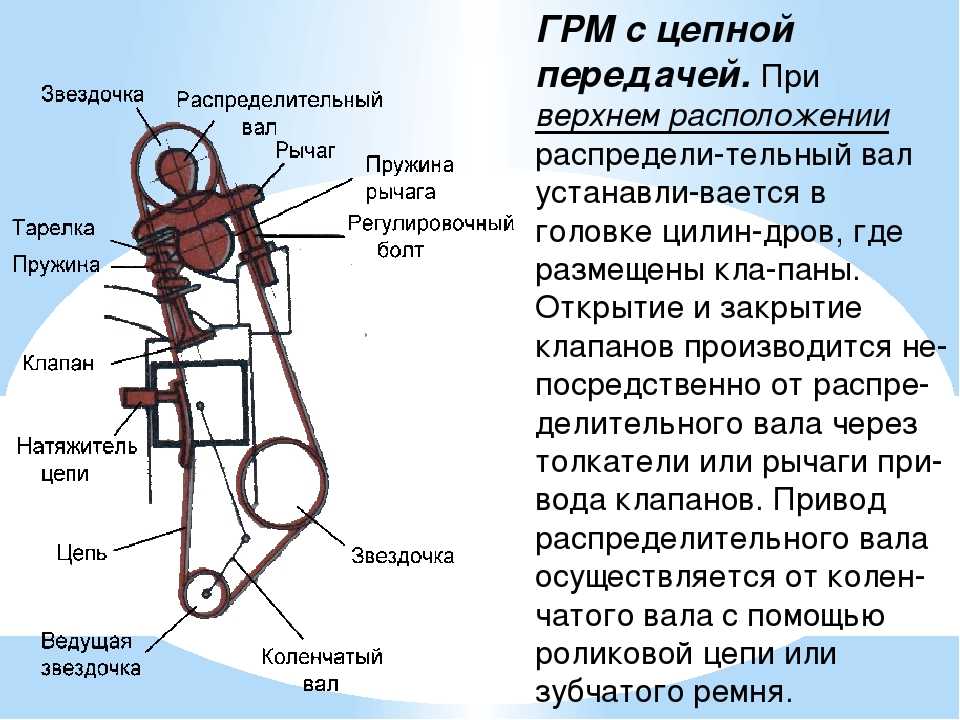

Особенности привода ГРМ, цепь и ремень

Шкив привода распределительного вала находится за пределами ГБЦ. Для того чтобы не происходили утечки масла, на шейке вала расположен сальник. Цепь ГРМ приводит весь механизм газораспределения в действие и надевается с одной стороны на ведомую звездочку или шкив, а с другой передает усилие от коленчатого вала.

От ременного привода клапанов зависит корректное и неизменное расположение коленчатого и распределительного валов относительно друг друга. Даже небольшие отклонения в положении могут стать причиной того, что ГРМ, двигатель выйдут из строя.

Наиболее надежной считается цепная передача, использующая ролик ГРМ, однако существуют некоторые проблемы с обеспечением необходимого уровня натяжения ремня. Главной проблемой, с которой сталкиваются водители и которая характерна для цепи механизма, становится ее обрыв, нередко являющийся причиной загиба клапанов.

К числу дополнительных элементов механизма можно отнести ролик ГРМ, используемый для натяжения ремня. К минусам цепного привода газораспределительного механизма, помимо риска обрыва, относят еще и высокий уровень шума во время работы и необходимость его смены каждые 50-60 тысяч километров пробега.

Клапанный механизм

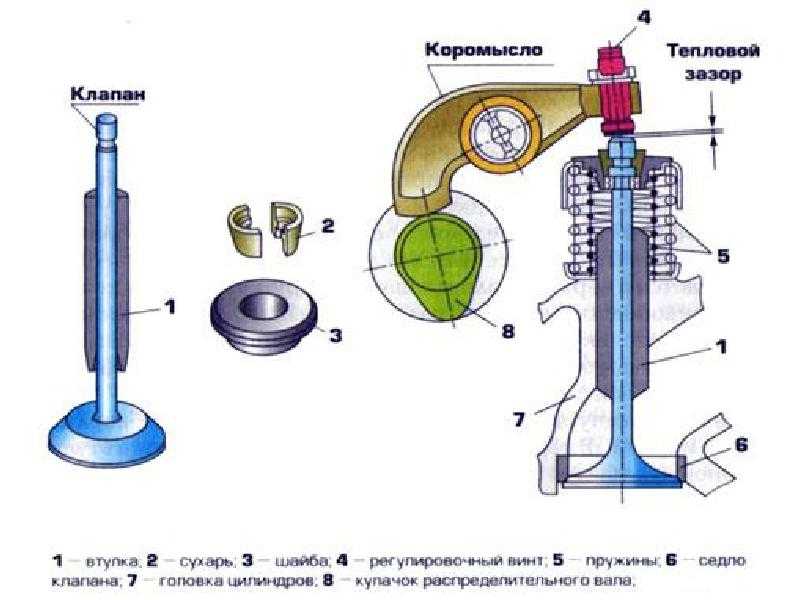

Конструкция клапанного механизма включает в себя седла клапанов, направляющие втулки, механизм вращения клапана и другие элементы. Усилие от распределительного вала передается на шток либо на промежуточное звено – коромысло клапана, или рокер.

Нередко можно встретить модели ГРМ, требующие постоянной регулировки. Такие конструкции имеют специальные шайбы и болты, вращением которых выставляются необходимые зазоры. Иногда зазоры поддерживаются в автоматическом режиме: регулировка их положения производится гидрокомпенсаторами.

Иногда зазоры поддерживаются в автоматическом режиме: регулировка их положения производится гидрокомпенсаторами.

Управление этапами газораспределения

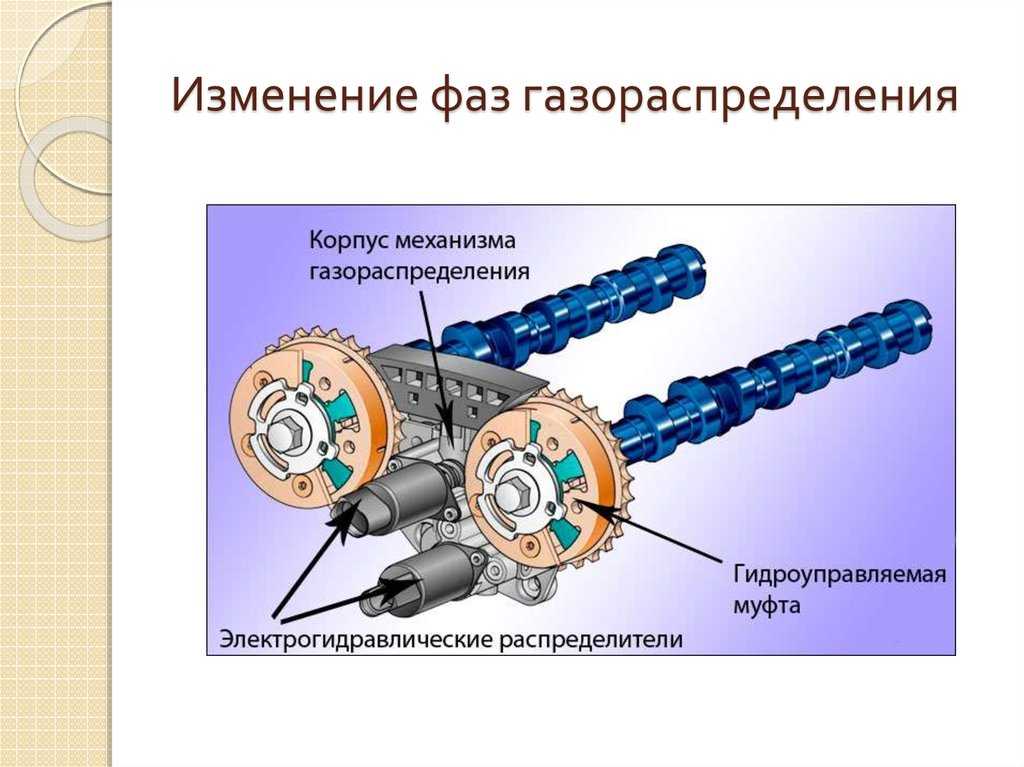

Современные модели двигателей претерпели значительные изменения, получив новые управляющие системы, в основе которых лежат микропроцессоры – так называемые ЭБУ. В сфере моторостроения основной задачей стало не только увеличение мощности, но и экономичность выпускаемых силовых агрегатов.

Повысить эксплуатационные показатели двигателей, снизив при этом расход топлива, удалось только с использованием систем контроля ГРМ. Двигатель с такими системами не только потребляет меньше топлива, но и не теряет в мощности, благодаря чему их стали использовать повсеместно при производстве автомобилей.

Принцип работы таких систем заключается в том, что они контролируют скорость вращения распределительного вала ГРМ. По сути, клапаны открываются немного раньше за счет того, что распредвал проворачивается в направлении вращения. Собственно, в современных двигателях распределительный вал больше не вращается относительно коленчатого вала с неизменной скоростью.

Собственно, в современных двигателях распределительный вал больше не вращается относительно коленчатого вала с неизменной скоростью.

Основной задачей остается максимально эффективное наполнение цилиндров двигателя в зависимости от выбранного режима его работы. Такие системы отслеживают состояние двигателя и корректируют подачу топливной смеси: к примеру, при холостом ходе ее объемы сводятся практически к минимуму, поскольку топливо в больших количествах не требуется.

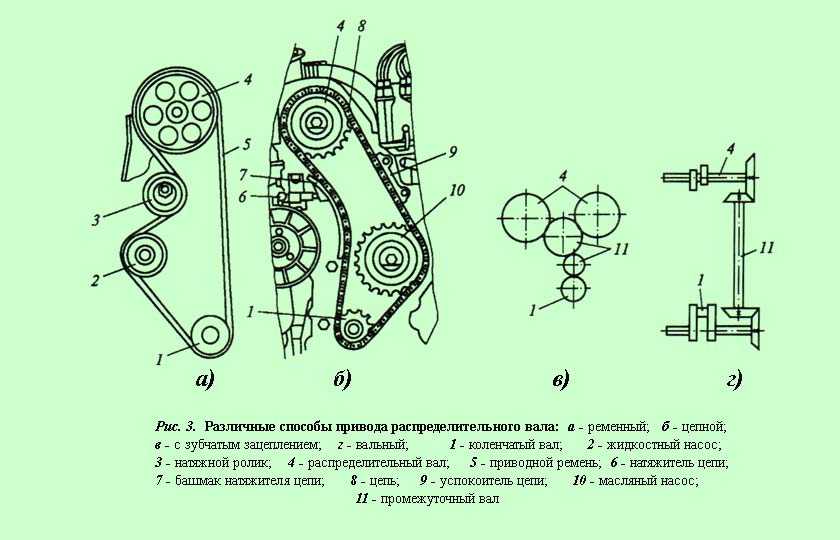

Приводы ГРМ

В зависимости от конструктивных особенностей двигателя автомобиля и газораспределительного механизма в частности количество приводов и их тип могут меняться.

- Цепной привод. Нескольким ранее данный привод был самым распространенным, однако и сейчас используется в ГРМ дизеля. При такой конструкции распределительный вал располагается в головке блока цилиндров, а в движение приводится посредством цепи, ведущей от шестерни. Минус такого привода – сложный процесс замены ремня, поскольку находится он внутри двигателя с целью обеспечения постоянной смазки.

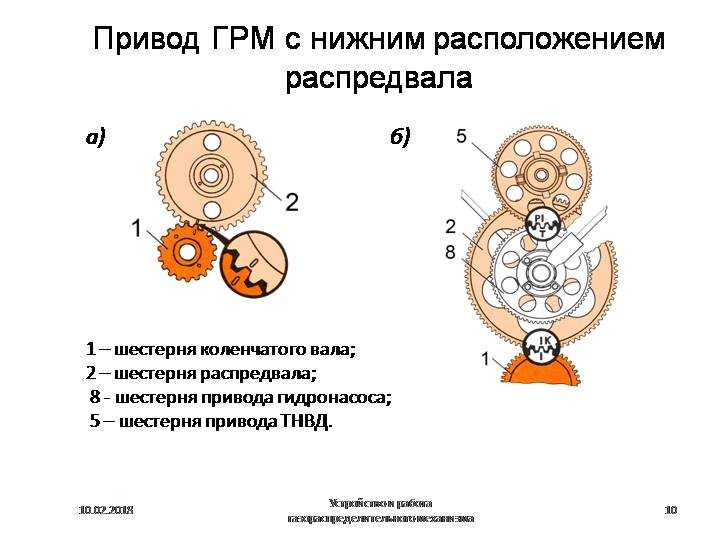

- Шестеренчатый привод. Устанавливался на двигатели тракторов и некоторых автомобилей. Очень надежный, но при этом крайне сложен в обслуживании. Распределительный вал такого механизма находится ниже блока цилиндров, благодаря чему шестерня распредвала цепляется за шестерню коленчатого вала. Если привод ГРМ такого типа приходил в негодность, двигатель меняли практически полностью.

- Ременной привод. Самый популярный тип, устанавливается на бензиновые силовые агрегаты в легковых автомобилях.

Плюсы и минусы ременного привода

Ременной привод получил свою популярность за счет своих преимуществ по сравнению с аналогичными видами приводов.

- Несмотря на то что производство таких конструкций сложнее, чем цепных, стоит она значительно дешевле.

- Не требует постоянной смазки, благодаря чему привод был вынесен на внешнюю сторону силового агрегата. Замена и диагностика ГРМ в результате этого значительно облегчились.

- Поскольку в ременном приводе металлические части не взаимодействуют друг с другом, как в цепном, то уровень шума в процессе его работы снизился в разы.

Несмотря на большое количество плюсов, есть у ременного привода и свои минусы. Срок эксплуатации ремня в несколько раз ниже, чем цепи, что становится причиной частой его замены. В случае обрыва ремня с большой вероятностью придется делать ремонт всего двигателя.

Последствия обрыва или ослабления ремня ГРМ

В случае если цепь ГРМ рвется, повышается уровень шума во время работы двигателя. В целом такая неприятность не становится причиной чего-то невыполнимого в плане ремонта, в отличие от ремня газораспределительного механизма. При ослаблении ремня и его перескакивании через один зуб шестерни происходит небольшое нарушение нормального функционирования всех систем и механизмов. В результате это может спровоцировать снижение мощности двигателя, увеличения вибрации при работе, затрудненный запуск. В случае если ремень перескочил сразу через несколько зубов или вовсе порвался, последствия могут быть самыми непредсказуемыми.

Самый безобидный вариант – это столкновение поршня и клапана. Силы удара будет достаточно для изгиба клапана. Иногда ее хватает для изгиба шатуна или полного разрушения поршня.

Силы удара будет достаточно для изгиба клапана. Иногда ее хватает для изгиба шатуна или полного разрушения поршня.

Одной из самых серьезных поломок автомобиля является обрыв ремня ГРМ. Двигатель в таком случае придется либо подвергать капитальному ремонту, либо полностью менять.

Обслуживание ремня ГРМ

Уровень натяжения ремня и его общее состояние – один из самых часто проверяемых при техническом обслуживании автомобиля факторов. Периодичность проверки зависит от конкретной марки и модели машины. Процедура контроля натяжения ремня ГРМ: двигатель осматривается, снимается защитный чехол с ремня, после чего последний проверяется на скручивание. Во время этой манипуляции он не должен проворачиваться более чем на 90градусов. В противном случае ремень натягивается при помощи специального оборудования.

Как часто проводится замена ремня ГРМ

Полная замена ремня производится каждые 50-70 тысяч километров пробега автомобиля. Ее могут проводить и чаще в случае повреждения или появления следов расслоения и трещин.

В зависимости от типа ГРМ меняется и сложность процедуры замены ремня. На сегодняшний день в автомобилях используются два типа механизма газораспределения – с двумя (DOHC) или одним (SOHC) распределительными валами.

Замена газораспределительного механизма

Для того чтобы провести замену ремня ГРМ типа SOHC, достаточно иметь под рукой новую деталь и набор отверток и ключей.

Сперва снимается защитный чехол с ремня. Крепится он либо на защелки, либо на болты. После снятия чехла открывается доступ к ремню.

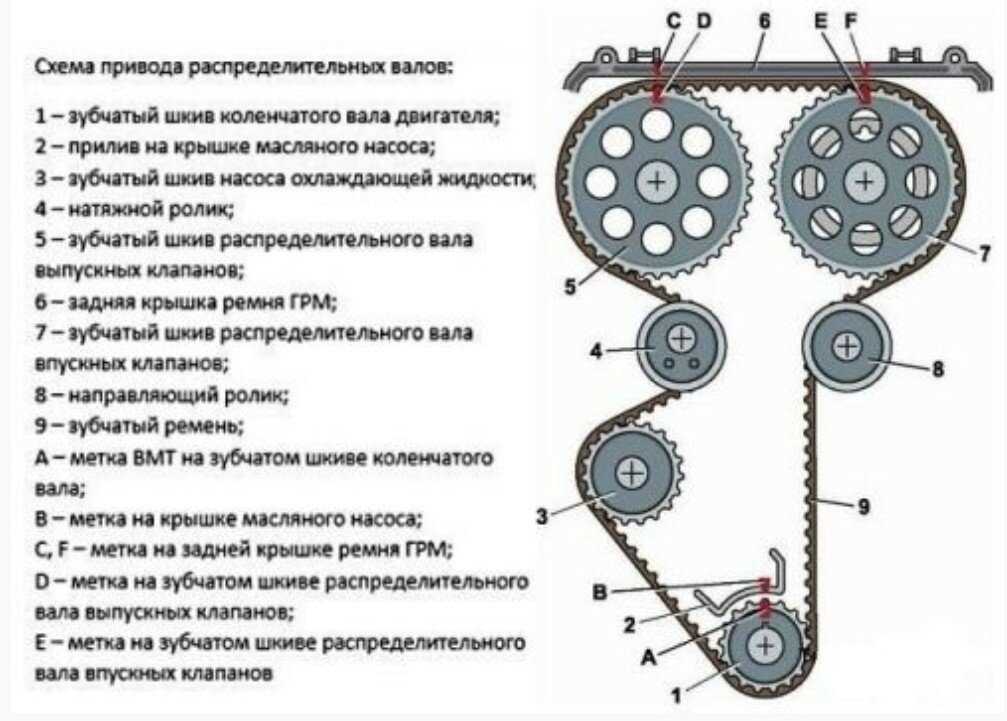

Прежде чем ослаблять ремень, выставляются метки ГРМ на шестерне распредвала и коленвале. На коленчатом вале метки размещаются на маховике. Вал проворачивают до тех пор, пока метки ГРМ на корпусе и на маховике не совпадут друг с другом. Если все метки совпали друг с другом, приступают к ослаблению и снятию ремня.

Для того чтобы снять ремень с шестерни коленчатного вала, необходимо демонтировать шкив привода ГРМ. С этой целью автомобиль поднимается домкратом и с него снимается правое колесо что дает доступ к болту шкива. На некоторых из них находятся специальные отверстия, через которые можно зафиксировать коленвал. Если их нет, то вал фиксируют на одном месте, устанавливая в венец маховика отвертку и упирая ее в корпус. После этого снимается шкив.

На некоторых из них находятся специальные отверстия, через которые можно зафиксировать коленвал. Если их нет, то вал фиксируют на одном месте, устанавливая в венец маховика отвертку и упирая ее в корпус. После этого снимается шкив.

Доступ к ремню ГРМ полностью открывается, и можно приступать к его снятию и замене. Новый одевается на шестерни коленвала, затем цепляется за водяной насос и одевается на шестерни распредвала. За натяжной ролик ремень заводят в самую последнюю очередь. После можно возвращать все элементы на место в обратном порядке. Останется только натянуть ремень при помощи натяжителя.

Прежде чем запускать двигатель, желательно провернуть несколько раз коленчатый вал. Делают это для проверки совпадения меток и после проворачивания вала. Только после этого запускается двигатель.

Особенности процедуры замены ремня ГРМ

На автомобиле с системой DOHC ремень ГРМ заменяется немного по-другому. Сам принцип смены детали аналогичен вышеописанному, однако доступ к ней у таких машин сложнее, поскольку имеются закрепленные на болтах защитные чехлы.

В процессе совмещения меток стоит помнить о том, что распределительных валов в механизме два, соответственно, метки на обоих должны полностью совпасть.

У таких автомобилей, помимо направляющего ролика, имеется и опорный ролик. Однако, несмотря на наличие второго ролика, ремень заводится за направляющий ролик с натяжителем в самую последнюю очередь.

После того как новый ремень будет установлен, проверяется соответствие меток.

Одновременно с заменой ремня меняются и ролики, поскольку их срок эксплуатации совпадает. Также желательно проверить состояние подшипников жидкостного насоса, чтобы после проведения процедуры установки новых деталей ГРМ выход из строя помпы не стал неприятной неожиданностью.

Устройство и принцип работы распредвала

19.09.2013 #Вал распределительный # ГРМ # Газораспределительный механизм

Устройство и принцип работы распредвалаДвигатель автомобиля представляет собой сложнейший механизм, одним из важнейших элементов которого является распределительный вал, входящий в состав ГРМ. От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

Одну из самых важных функций в работе двигателя автомобиля выполняет распределительный вал, который является составной частью газораспределительного механизма (ГРМ). Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

В зависимости от того, каково устройство двигателя, газораспределительный механизм может иметь нижнее или верхнее расположение клапанов. На сегодняшний день чаще встречаются ГРМ с верхним расположением клапанов. Такая конструкция позволяет ускорить и облегчить процесс обслуживания, включающий регулировку и ремонт распределительного вала, для которого потребуются запчасти на распредвал.

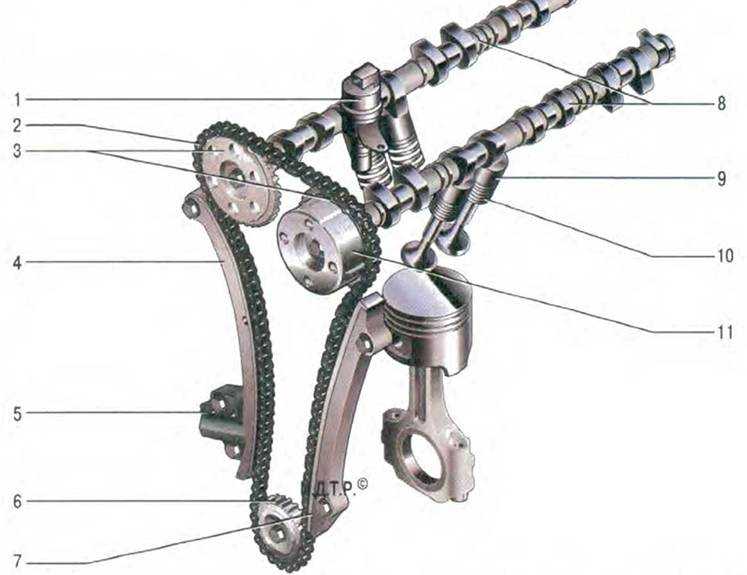

Устройство распределительного вала

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала. Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы. Непосредственно по оси вала проходит сквозное отверстие, предназначенное для смазки трущихся деталей. Это отверстие закрывается сзади при помощи специальной заглушки распределительного вала.

Важнейшей составной частью распредвала являются кулачки, количество которых указывает на количество впускных-выпускных клапанов. Кулачки отвечают за выполнение основной функции распределительного вала — регулирование фаз газораспределения двигателя и регулирование порядка работы цилиндров.

Каждый клапан оснащен кулачком. Кулачок набегает на толкатель, способствуя открыванию клапана. После того, как кулачок сходит с толкателя, мощная возвратная пружина обеспечивает закрывание клапана.

Кулачки распределительного вала находятся между опорными шейками. Газораспределительную фазу распредвала, зависящую от числа оборотов двигателя и от конструкции впускных-выпускных клапанов, определяют опытным путем. Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Как работает распределительный вал?

Конструктивно распредвал располагается в развале блока цилиндров. Зубчатая или цепная передача коленвала приводит в действие распредвал. Когда распределительный вал вращается, кулачки оказывают воздействие на работу клапанов. Данный процесс будет происходить правильно только в случае строгого соответствия с порядком работы цилиндров двигателя и с фазами газораспределения.

Для того чтобы были установлены соответствующие фазы газораспределения, на приводной шкив или на распределительные шестерни наносятся специальные установочные метки. Кроме этого, необходимо, чтобы кулачки распределительного вала и кривошипы коленчатого вала находились в строго определенном положении по отношению друг к другу.

Кроме этого, необходимо, чтобы кулачки распределительного вала и кривошипы коленчатого вала находились в строго определенном положении по отношению друг к другу.

Когда установка производится по меткам, удается достичь соблюдения правильной последовательности тактов — порядка работы цилиндров двигателя, который, в свою очередь, зависит от расположения самих цилиндров, а также от особенности конструкции коленчатого и распределительного валов.

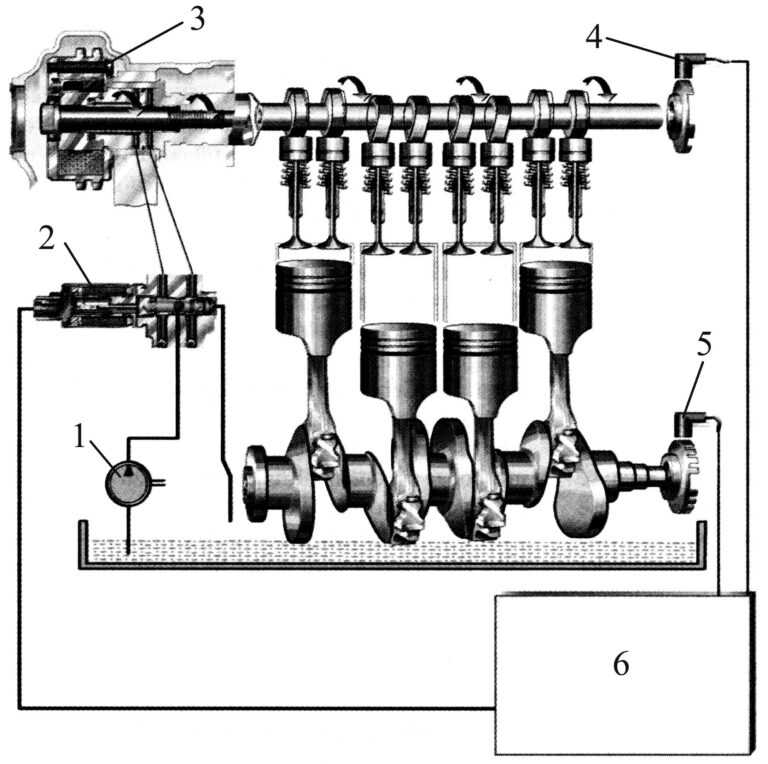

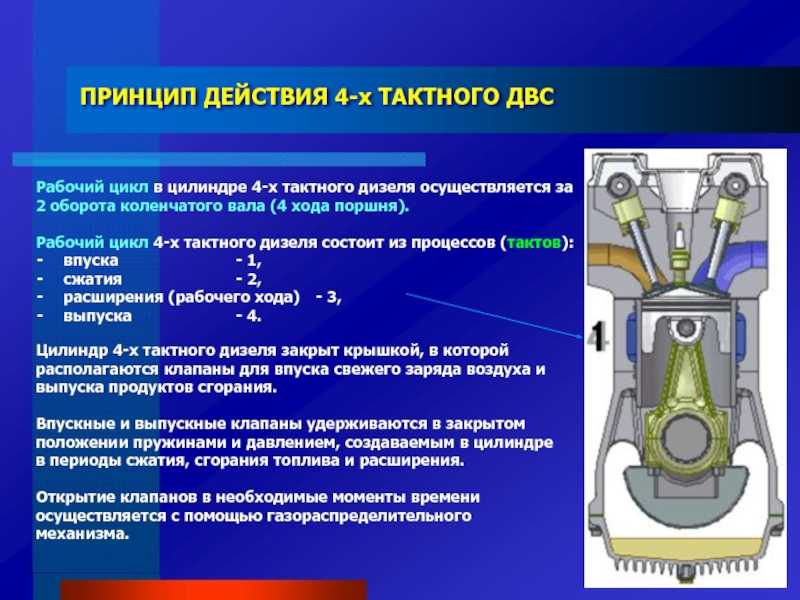

Рабочий цикл двигателя

Рабочим циклом двигателя называется период, за время которого впускной и выпускной клапаны открываются по одному разу. Как правило, период проходит за два оборота коленвала. За это время распределительный вал, шестерня которого имеет в два раза больше зубьев, чем шестерня коленчатого вала, делает один оборот.

Количество распределительных валов в двигателе

На количество распредвалов непосредственно влияет конфигурация двигателя. Двигатели, которые отличаются рядной конфигурацией, а также имеют одну пару клапанов на цилиндр, оснащаются одним распределительным валом. Если для каждого цилиндра предусмотрено по четыре клапана, двигатель оборудуется двумя распредвалами.

Если для каждого цилиндра предусмотрено по четыре клапана, двигатель оборудуется двумя распредвалами.

Двигатели оппозитные и V-образные отличаются наличием одного распредвала в развале либо имеют два распределительных вала, каждый из которых находится в головке блока. Бывают и исключения из общепринятых правил, связанные в первую очередь с конструктивными особенностями двигателя.

Другие статьи

#Стойка стабилизатора Nissan

Стойка стабилизатора Nissan: основа поперечной устойчивости «японцев»

22.06.2022 | Статьи о запасных частях

Ходовая часть многих японских автомобилей Nissan оснащается стабилизатором поперечной устойчивости раздельного типа, соединенным с деталями подвески двумя отдельными стойками (тягами). Все о стойках стабилизатора Nissan, их типах и конструкции, а также о подборе и ремонте — читайте в данной статье.

#Ремень приводной клиновой

Ремень приводной клиновой: надежный привод агрегатов и оборудования

15. 06.2022 | Статьи о запасных частях

06.2022 | Статьи о запасных частях

Для привода агрегатов двигателя и в трансмиссиях различного оборудования широко применяются передачи на основе резиновых клиновых ремней. Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Барабан тормозной ГАЗ: управляемость и безопасность горьковских автомобилей

08.06.2022 | Статьи о запасных частях

Тормозные системы большинства ранних и актуальных моделей автомобилей ГАЗ оснащаются колесными механизмами барабанного типа. Все о тормозных барабанах ГАЗ, их существующих типах, конструктивных особенностях и характеристиках, а также о выборе, замене и обслуживании данных деталей — читайте в статье.

#Палец поршневой

Палец поршневой: прочная связь поршня и шатуна

02.02.2022 | Статьи о запасных частях

В любом поршневом двигателе внутреннего сгорания присутствует деталь, соединяющая поршень с верхней головкой шатуна — поршневой палец. Все о поршневых пальцах, их конструктивных особенностях и способах установки, а также о верном подборе и замене пальцев различных типов подробно рассказано в статье.

Все о поршневых пальцах, их конструктивных особенностях и способах установки, а также о верном подборе и замене пальцев различных типов подробно рассказано в статье.

Вернуться к списку статей

Назначение, устройство и работа ГРМ с нижним расположением распредвала. — Студопедия.Нет

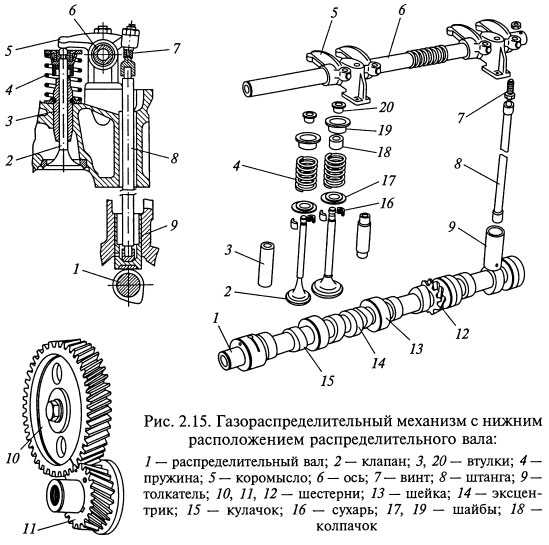

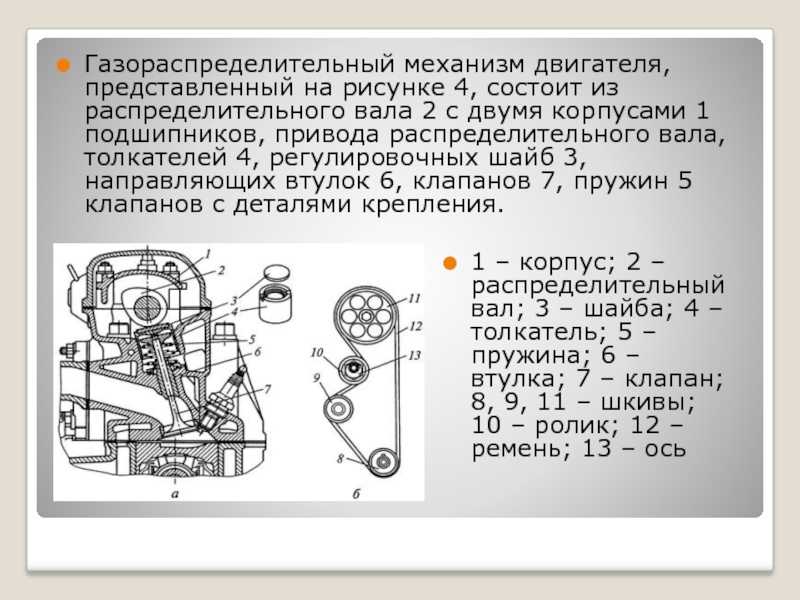

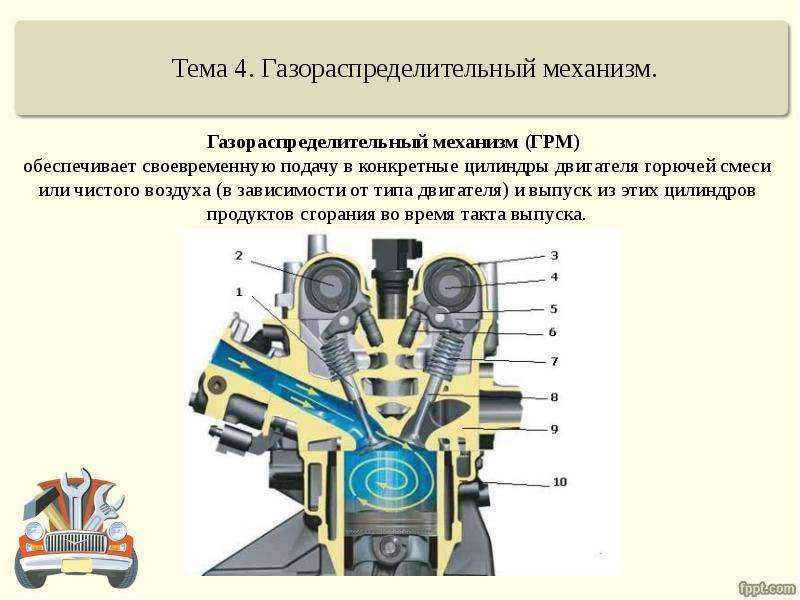

Назначение. Газораспределительный механизм (ГРМ) предназначен для своевременного открытия и закрытия клапанов. Он обеспечивает наполнение цилиндров двигателя горючей смесью или воздухом, выпуск отработавших газов и герметичность камер сгорания.

Классификация ГРМ. Газораспределительные механизмы классифицируются по следующим основным признакам:

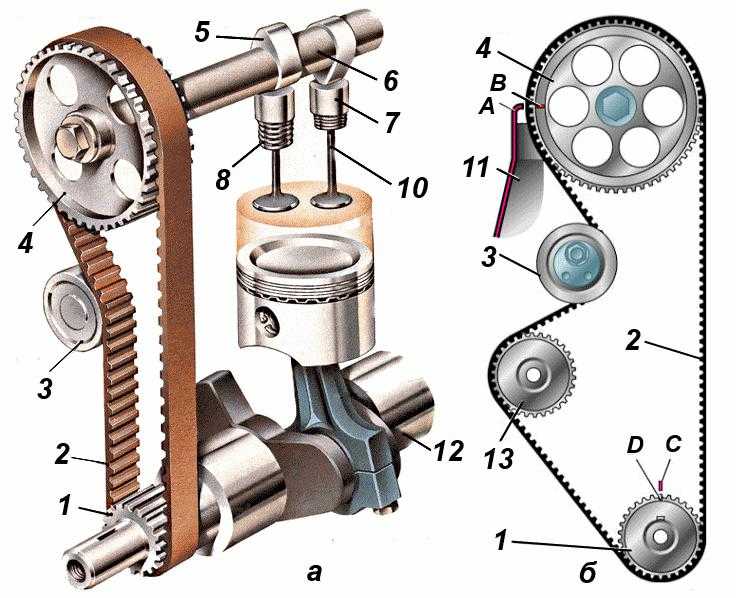

— по расположению клапанов — с верхним (рис. 96, в) и с нижним (рис. 9а) расположением;

— по расположению распределительного вала с верхним (рис. 9в) и с нижним (рис, 9а, б) расположением;

— по количеству клапанов на один цилиндр 2-, 3-, 4-, 5-клапанные.

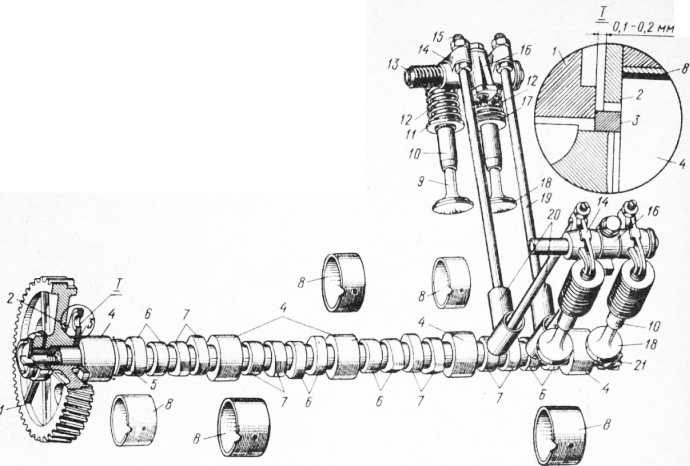

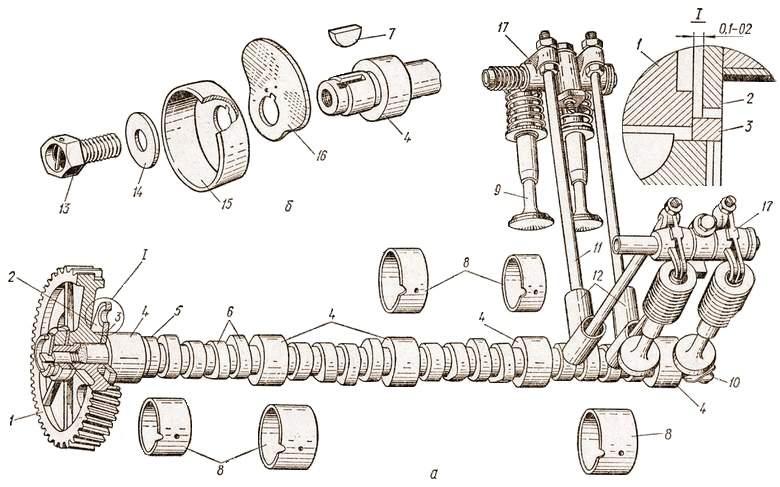

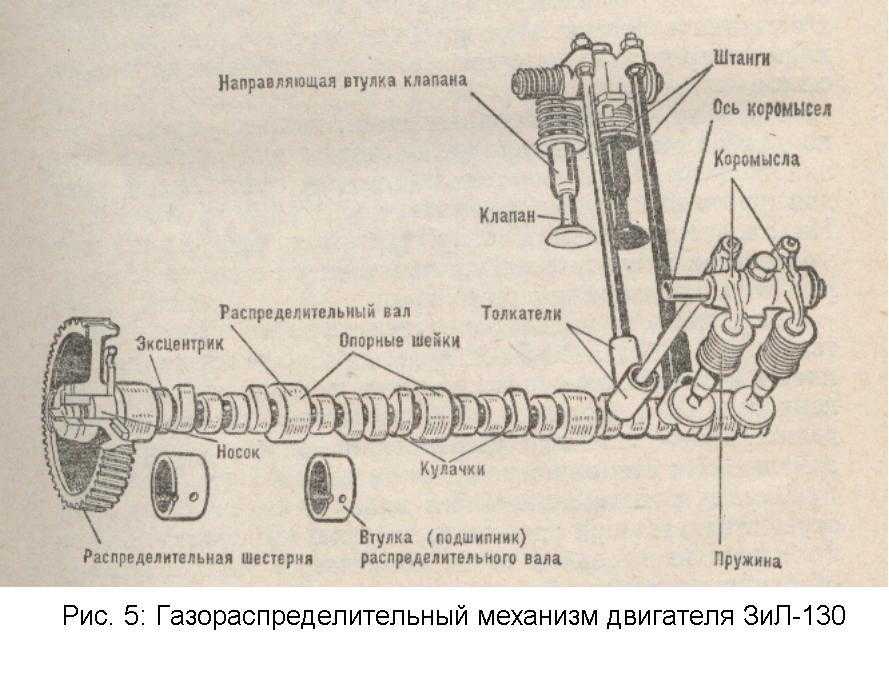

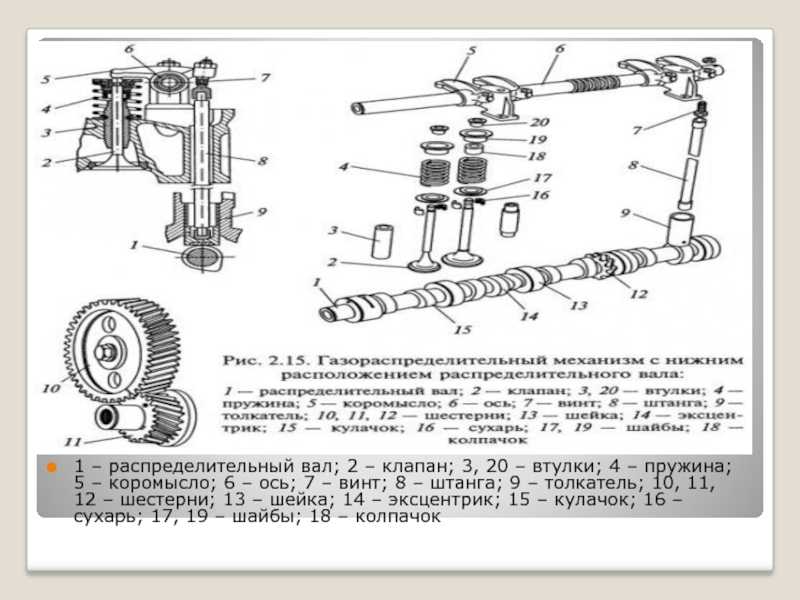

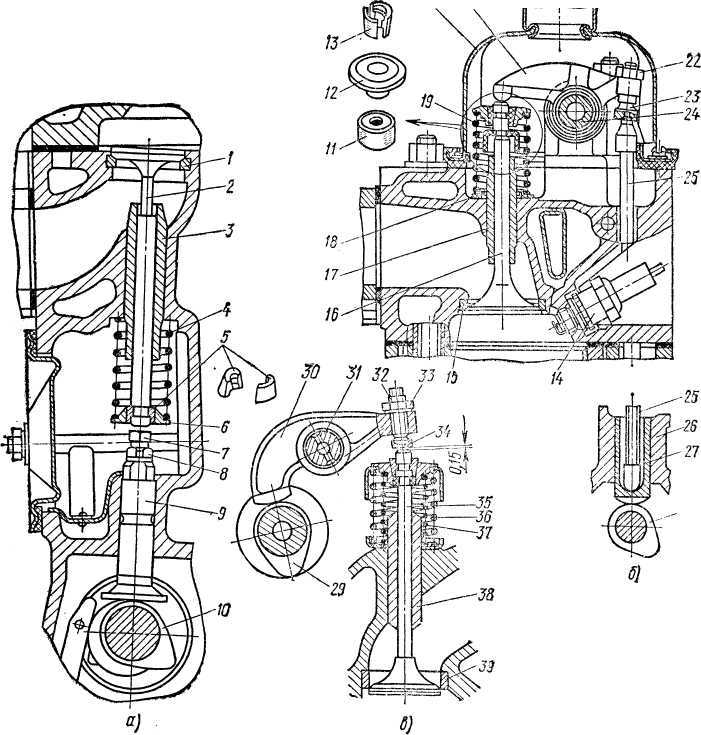

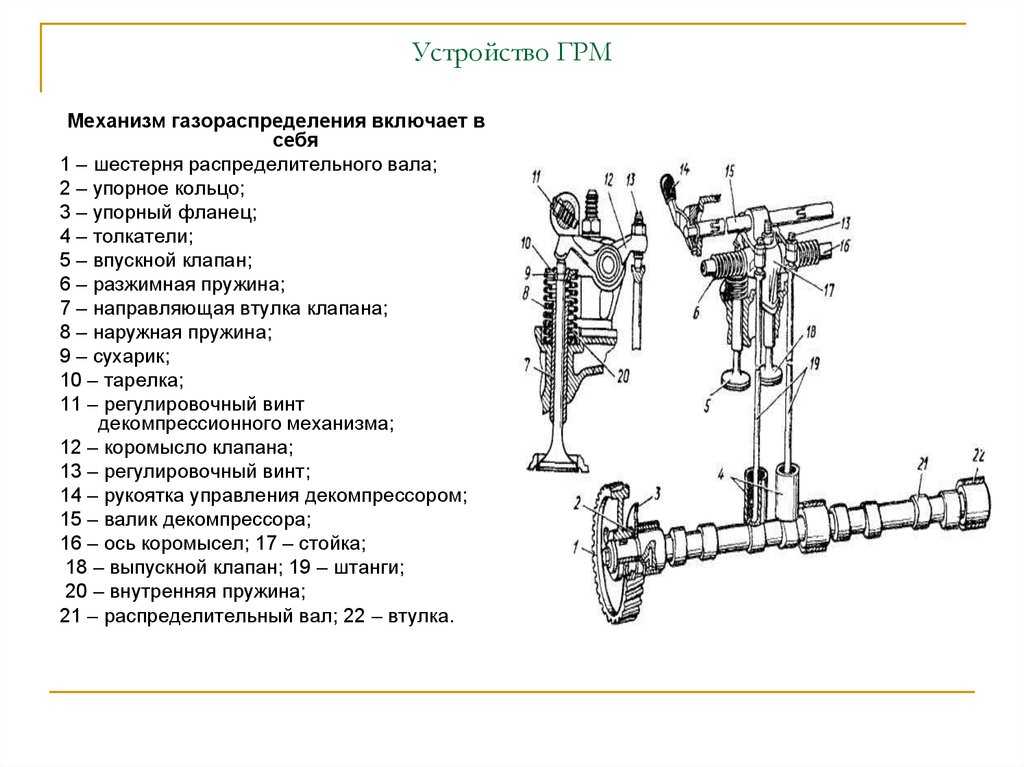

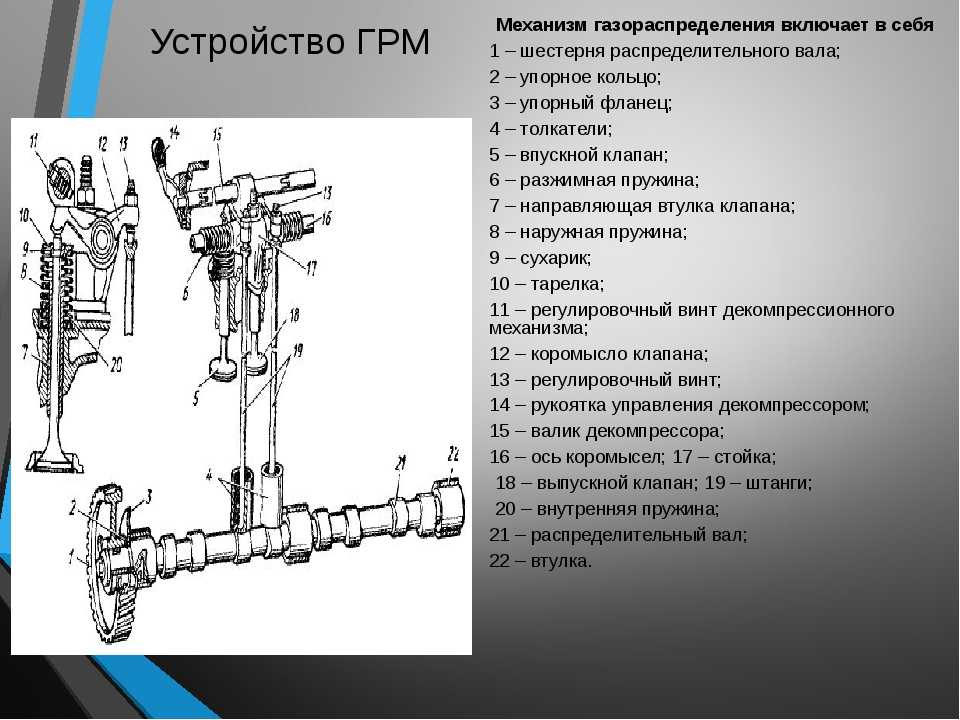

Устройство ГРМ (табл. 4). Механизм газораспределения с верхним расположением клапанов и с нижним расположением распределительного вала состоит из следующих элементов (рис. 10): шестерня привода распредвала; втулки опорных шеек распредвала; толкатели; коромысла; регулировочные винты; впускные и выпускные клапаны; тарелки клапанных пружин; седла клапанов; стопорные полукольца клапанов (сухари): распределительный вал; упорный фланец; штанги толкателей; оси коромысел; распорные пружины; клапанные пружины; направляющие втулки; маслосъемные колпачки.

4). Механизм газораспределения с верхним расположением клапанов и с нижним расположением распределительного вала состоит из следующих элементов (рис. 10): шестерня привода распредвала; втулки опорных шеек распредвала; толкатели; коромысла; регулировочные винты; впускные и выпускные клапаны; тарелки клапанных пружин; седла клапанов; стопорные полукольца клапанов (сухари): распределительный вал; упорный фланец; штанги толкателей; оси коромысел; распорные пружины; клапанные пружины; направляющие втулки; маслосъемные колпачки.

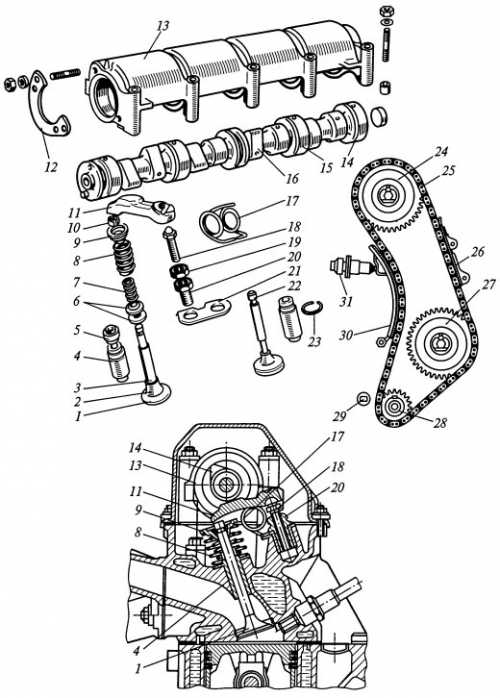

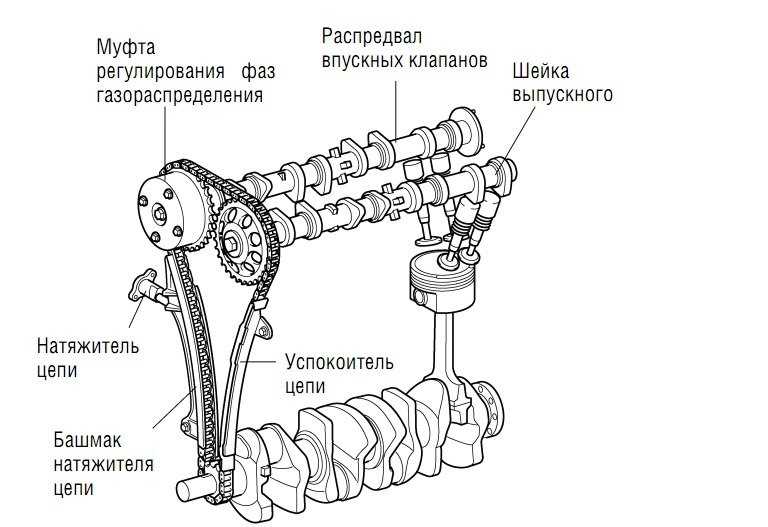

Конструкция ГРМ, имеющего верхнее расположение распределительного вала, отличается от рассмотренного отсутствием толкателей и штанг. Привод распределительного вала осуществляется через цепную передач, поэтому конструкция ГРМ этого типа включает в себя цепь привода, а также натяжное устройство и успокоитель цепи (рис. 11).

В конструкции ГРМ с нижним расположением клапанов отсутствуют коромысла, оси коромысел и распорные пружины (рис. 9а).

9а).

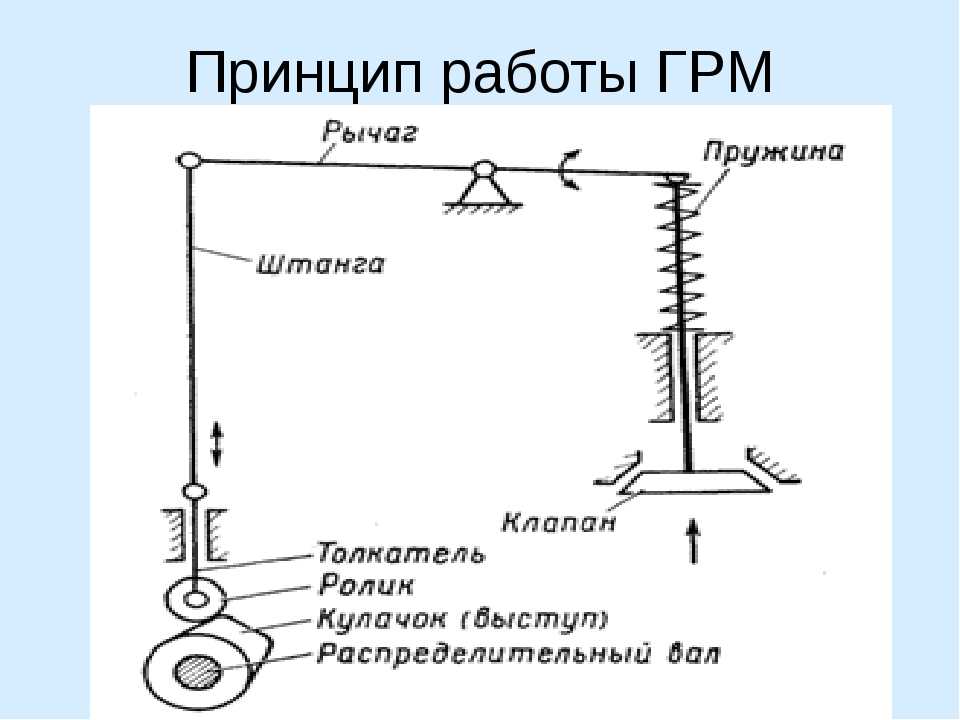

Принцип действия ГРМ (рис. 96). Распределительный вал приводится во вращение от коленчатого вала через блок шестерен, зубчатоременную или цепную передачи. Передача обеспечивает частоту вращения распределительного вала в два раза меньшую, чем частота вращения коленчатого вала. При вращении распределительного вала кулачок 10, воздействует на толкатель 9 и поднимает его; толкатель передает воздействие через штангу 18 на короткое плечо коромысла 15; это плечо коромысла поднимается, а противоположное опускается (так как коромысло поворачивается на оси) и давит на клапан 2. Клапан под этим воздействием опускается вниз и открывает впускное или выпускное окно. Закрытие клапана происходит при прекращении воздействия кулачка на толкатель (когда выступ кулачка сбегает с толкателя). Закрытие обеспечивается за счет упругости клапанной пружины 4 и происходит в обратном порядке.

Фазы газораспределения. Под фазами газораспределения понимают момента начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек.

Детали ГРМ:

| Деталь | Назначение | Устройство | Материал |

| Распределительный вал (рис. 10) | Обеспечивает своевременное открытие и закрытие клапанов | Опорные шейки, кулачки, фланец для установки шестерни привода, эксцентрик привода топливного насоса, шестерня привода масляного насоса | Легированная сталь или чугун |

Привод распределительного вала (рис. 11) 11)

| Передает вращение от коленчатого вала на распределительный вал | I. Блок шестерен. II. Ведущая и ведомая звездочки, цепь. III. Ведущий и ведомый шкивы, зубчатый ремень | |

| Толкатели 9 (рис. 9) | Передает усилие от кулачка распредвала к штанге | Втулка, рычаг, пята, ролик, ось ролика | Сталь или чугун |

| Штанга толкателя 19 (рис. 10) | Передает усилие от толкателя на коромысло | Полый цилиндр со сферообразными наконечниками | Сталь или дюралюминий |

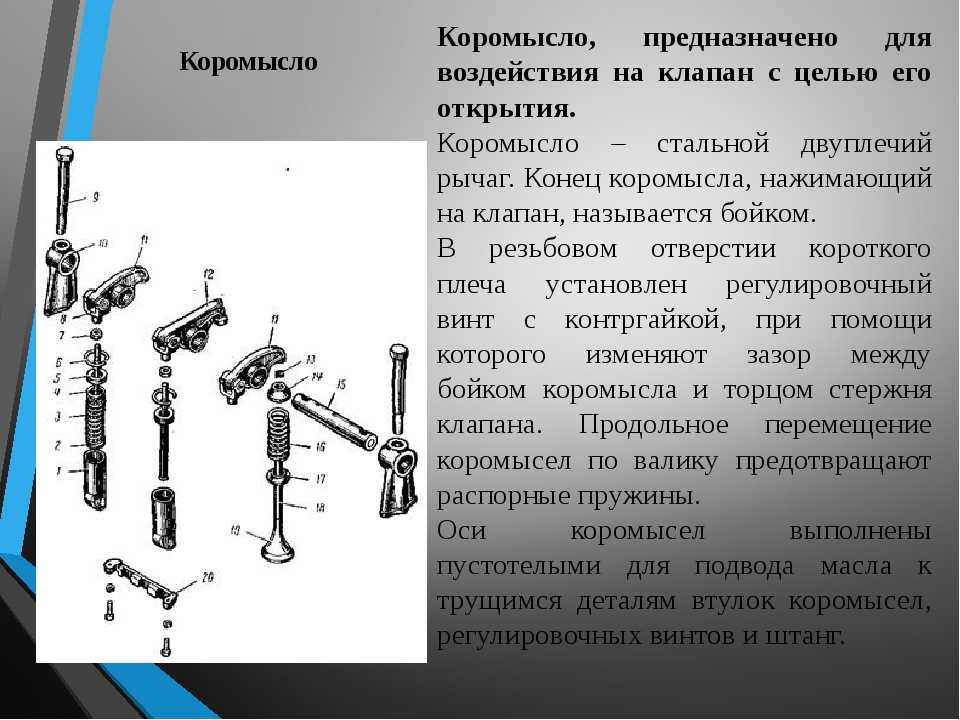

| Коромысло 15 (рис.9) | Передает усилие от штанги или распредвала к клапану | Неравноплечий рычаг со ступицей | Чугун |

| Ось коромысел 13 (рис 10), 17 (рис. 9) | Поддерживает коромысла | Полый стержень с заглушками на торцах и сверлениями для прохода масла к коромыслам | Сталь |

Клапаны 2 (рис. 9) 9)

| Открывает и закрывает впускные и выпускные каналы | Стержень, тарельчатая головка | Жаропрочная сталь |

| Подвеска и уплотнение клапанов (рис. 9) | Обеспечивает подвижную установку клапанов в головке блока и предотвращает попадание масла по стержням клапанов в камеры сгорания | Направляющие втулки в головке блока, клапанные пружины, опорные и упорные шайбы, маслосьемные колпачки или кольца, сухари Дата добавления: 2018-02-15; просмотров: 4914; ⇐ Предыдущая12345678910Следующая ⇒ Мы поможем в написании ваших работ! | |

устройство, принцип работы, назначение, техническое обслуживание и ремонт

ГРМ — это один из наиболее ответственных и сложных узлов в автомобиле. Газораспределительный механизм управляет впускными и выпускными клапанами двигателя внутреннего сгорания. На такте впуска ГРМ выполняет открытие впускного клапана, благодаря чему воздух и бензин попадают в камеру сгорания. На такте выпуска открывается выпускной клапан и удаляются отработанные газы. Давайте подробно рассмотрим устройство, принцип действия, типичные поломки и многое другое.

Газораспределительный механизм управляет впускными и выпускными клапанами двигателя внутреннего сгорания. На такте впуска ГРМ выполняет открытие впускного клапана, благодаря чему воздух и бензин попадают в камеру сгорания. На такте выпуска открывается выпускной клапан и удаляются отработанные газы. Давайте подробно рассмотрим устройство, принцип действия, типичные поломки и многое другое.

Основные узлы ГРМ

Основным элементом газораспределительного механизма является распредвал. Их может быть несколько или же один в зависимости от конструктивных особенностей ДВС. Распределительный вал выполняет своевременное открытие и закрытие клапанов. Изготавливается из стали или чугуна, а устанавливается в блоке цилиндров или картере. Отсюда можно сделать вывод, что есть несколько конструкций двигателей — с верхним и нижним расположением распределительного вала. На валу имеются кулачки, которые при вращении распредвала оказывают действие через толкатели на клапан. Для каждого клапана предусмотрен свой толкатель и кулачок.

Впускные и выпускные клапаны необходимы для подачи топливно-воздушной смеси в камеру сгорания и удаления отработанных газов. Впускные клапаны выполняют из стали с хромированным покрытием, а выпускные — из жаропрочной стали. Клапан имеет стержень, на котором крепится тарелка. Обычно впускные и выпускные клапаны отличаются между собой диаметром тарелки. Также к ГРМ стоит отнести штанги и привод.

Устройство газораспределительного механизма

Стоит еще несколько слов сказать об устройстве впускных и выпускных клапанов. Стержень клапана имеет цилиндрическую форму и канавку для установки пружины. Движение клапанов возможно только в одном направлении — к втулкам. Для того чтобы моторное масло не попадало в камеру сгорания, ставят уплотнительные колпачки из маслостойкой резины.

Есть еще такой узел, как привод ГРМ. Это передача вращения с коленчатого на распределительный вал. Примечательно то, что на два оборота коленвала приходится один распределительного. Собственно, это является рабочим циклом, при котором происходит открытие клапанов. Стоит заметить, что мотор с двумя распределительными валами более мощный и имеет выше КПД. Особенно это заметно на высоких оборотах. К примеру, когда ДВС оснащается одним распредвалом, то маркировка выглядит так: 1,6 литра и 8 клапанов. А вот два вала — это уже всегда в два раза большее количество клапанов, то есть 16. Ну а сейчас пойдем дальше.

Стоит заметить, что мотор с двумя распределительными валами более мощный и имеет выше КПД. Особенно это заметно на высоких оборотах. К примеру, когда ДВС оснащается одним распредвалом, то маркировка выглядит так: 1,6 литра и 8 клапанов. А вот два вала — это уже всегда в два раза большее количество клапанов, то есть 16. Ну а сейчас пойдем дальше.

Работа газораспределительного механизма

Принцип действия на всех моторах, если речь идет о таких типах, как ДВС, практически одинаков. Всю работу можно условно разделить на 4 этапа:

- впрыск топлива;

- сжатие;

- рабочий цикл;

- удаление отработанных газов.

Подача горючего в камеру сгорания осуществляется за счет движения коленчатого вала из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). При начале движения поршня открываются впускные клапаны, и топливно-воздушная смесь подается в камеру сгорания. После этого клапан закрывается, коленвал за это время проворачивается на 180 градусов от исходного положения.

После того как поршень доходит до НМТ, он поднимается вверх. Следовательно, начинается фаза сжатия. Когда достигается ВМТ, фаза считается законченной. Коленвал в это время проворачивается на 360 градусов от своего начального положения.

Рабочий ход и удаление газов

Когда поршень достигает ВМТ, происходит воспламенение рабочей смеси от свечей зажигания. В это время достигается максимальный момент сжатия и оказывается высокое давление на поршень, который начинает движение к нижней мертвой точке. Когда поршень опустится, то рабочий ход можно считать законченным.

Заключительная фаза — удаление отработанных газов из камеры сгорания. Когда поршень достиг НМТ и начинает свое движение к ВМТ, происходит открытие выпускного клапана и избавление камеры сгорания от газов, которые образовались в результате горения топливно-воздушной смеси. При достижении поршня НМТ фазу удаления газов принято считать законченной. При этом коленчатый вал от своего начального положения проворачивается на 720 градусов. Для достижения максимальной точности необходима синхронизация газораспределительного механизма двигателя с коленчатым валом.

Для достижения максимальной точности необходима синхронизация газораспределительного механизма двигателя с коленчатым валом.

Основные неисправности ГРМ

От того, насколько своевременно и качественно будет проводиться техническое обслуживание мотора, зависит его техническое состояние. В процессе эксплуатации все элементы подвергаются износу. Это касается и ГРМ. Основные неисправности механизма выглядят следующим образом:

- Низкая компрессия и хлопки в выпускной системе. В процессе эксплуатации двигателя внутреннего сгорания образуется нагар, который становится причиной неплотного прилегания клапана к седлу. На клапанах появляются раковины, а иногда и сквозные отверстия (прогар). Также компрессия падает из-за деформации головки блока цилиндров и прохудившейся прокладки.

- Заметное падение мощности и тяги, посторонние металлические стуки и троение. Основная причина — неполное открытие впускных клапанов в результате большого теплового зазора. Часть воздушно-топливной смеси не попадает в камеру сгорания.

Это происходит из-за выхода из строя гидрокомпенсаторов.

Это происходит из-за выхода из строя гидрокомпенсаторов. - Механический износ деталей. Происходит в процессе эксплуатации двигателя и считается нормальным явлением. В зависимости от периодичности и качества обслуживания ДВС признаки критического износа на одном типе силового агрегата могут проявляться при различном пробеге.

- Износ цепи или ремня ГРМ. Цепь растягивается и может перескочить или вовсе порваться. Это касается и ремня, срок службы которого ограничен не только пробегом, но и временем.

Как выполняется диагностика ГРМ?

Газораспределительный механизм ВАЗ или любой другой машины работает по одному принципу. Следовательно, способы диагностики и основные неисправности, как правило, одни и те же. Основные поломки — неполное открытие клапанов и неплотное прилегание к гнездам.

Если клапан не закрывается, то появляются хлопки во впускном и выпускном коллекторах, а также снижается тяга и мощность мотора. Происходит это из-за нагара на гнездах и клапанах, а также по причине потери упругости пружин.

Диагностика проводится довольно просто. Первым делом проверяют фазы газораспределения. Дальше замеряют тепловые зазоры между коромыслом и клапаном. Помимо этого проверяется зазор между седлом и клапаном. Если говорить о механическом износе деталей, то больше всего поломок связано с критическим износом шестеренок, в результате чего ремень или цепь неплотно прилегают к зубу и возможно проскальзывание.

Фазы ГРМ и тепловой зазор

Самостоятельно продиагностировать состояние фаз газораспределительного механизма довольно сложно. Для этого необходим набор таких инструментов, как малка-угломер, моментоскоп, указатель и др. Процедура выполняется на заглушенном двигателе. Малка-угломер устанавливается на шкив коленчатого вала. Проверяется период открытия клапана всегда в 1-м цилиндре. Для этого вручную проворачивают коленчатый вал до появления зазора между клапаном и коромыслом. С помощью малки-угломера на шкиве определяют зазор и делают выводы.

Самый простой, но наименее точный метод замера теплового зазора выполняется с помощью набора пластин длиной 100 мм и максимальной толщиной 0,5 мм. Выбирается один из цилиндров, на котором будут проводиться замеры. Его необходимо довести до ВМТ с помощью ручного поворота коленчатого вала. В сформировавшийся зазор вставляются пластины. Метод не дает 100%-й точности и результата. Ведь допустимая погрешность зачастую слишком велика. Кроме того, если имеется неравномерный износ бойка коромысла и штока, то полученные данные вообще можно во внимание не брать.

Выбирается один из цилиндров, на котором будут проводиться замеры. Его необходимо довести до ВМТ с помощью ручного поворота коленчатого вала. В сформировавшийся зазор вставляются пластины. Метод не дает 100%-й точности и результата. Ведь допустимая погрешность зачастую слишком велика. Кроме того, если имеется неравномерный износ бойка коромысла и штока, то полученные данные вообще можно во внимание не брать.

Обслуживание ГРМ

Как показывает практика, большая часть поломок газораспределительного механизма связана с несвоевременным ТО. К примеру, производитель рекомендует менять ремень каждые 120 тысяч километров. Владелец же не берет во внимание эти данные и использует ремень по 200 тысяч. В результате последний рвется, сбиваются метки ГРМ, клапаны сталкиваются с поршнями и требуется капитальный ремонт. Это же касается и такого элемента механизма, как водяной насос. Он создает необходимое давление охлаждающей жидкости для ее циркуляции по системе. Разрушение крыльчатки или выход из строя уплотнительной прокладки приводят к серьезным проблемам с двигателем. Ролики и натяжитель тоже подлежат замене. Любой подшипник рано или поздно выходит из строя. Если своевременно менять ролики и сам натяжитель, то шанс столкнуться с такой проблемой минимален. Заклинивание ролика очень часто приводит к обрыву ремня. Именно поэтому необходимо выполнять своевременное техническое обслуживание газораспределительного механизма.

Ролики и натяжитель тоже подлежат замене. Любой подшипник рано или поздно выходит из строя. Если своевременно менять ролики и сам натяжитель, то шанс столкнуться с такой проблемой минимален. Заклинивание ролика очень часто приводит к обрыву ремня. Именно поэтому необходимо выполнять своевременное техническое обслуживание газораспределительного механизма.

О ремонте ГРМ

В большинстве случаев при обрыве ГРМ на средних и высоких оборотах требуется капитальный ремонт двигателя. Практически всегда замене подлежит цилиндро-поршневая группа. Но даже при нормальной эксплуатации детали подвергаются износу. Первым делом страдают шейки, кулачки, а также существенно увеличиваются зазоры в подшипниках коленвала. Выполняются все работы только специалистами при помощи высокоточного оборудования. Все проточки делаются под ремонтные размеры, которые закладываются заводом-изготовителем. Обычно предусмотрено 2 капитальных ремонта, после чего двигатель необходимо менять на аналогичный.

Немного информации о метках

Как уже было отмечено выше, ГРМ — узел сложный и крайне ответственный. Если привод газораспределительного механизма не синхронизирован, то завести автомобиль не выйдет. Основная причина рассинхронизации — сбитые метки. Ремень или цепь могут ослабиться из-за выхода из строя натяжителя или естественного износа. Метки выставляются относительно коленчатого вала. Для этого снимается шкив, что позволит нам увидеть шестеренку, на ней есть метка, которая должна совпадать с отметкой на масляном насосе или блоке. Соответствующие метки имеются и на распределительных валах. Используя инструкцию по эксплуатации, выставляют метки ГРМ. Очень важно понимать, что от правильности выполнения работ зависит результат. Перепрыгнувший на один зуб ремень — это не страшно, мотор будет работать, но с отклонениями. Если же метка уйдет на несколько делений, то завести авто будет невозможно.

Если привод газораспределительного механизма не синхронизирован, то завести автомобиль не выйдет. Основная причина рассинхронизации — сбитые метки. Ремень или цепь могут ослабиться из-за выхода из строя натяжителя или естественного износа. Метки выставляются относительно коленчатого вала. Для этого снимается шкив, что позволит нам увидеть шестеренку, на ней есть метка, которая должна совпадать с отметкой на масляном насосе или блоке. Соответствующие метки имеются и на распределительных валах. Используя инструкцию по эксплуатации, выставляют метки ГРМ. Очень важно понимать, что от правильности выполнения работ зависит результат. Перепрыгнувший на один зуб ремень — это не страшно, мотор будет работать, но с отклонениями. Если же метка уйдет на несколько делений, то завести авто будет невозможно.

Качественные запасные части

Мы разобрались с тем, каково назначение газораспределительного механизма. Вы уже знаете, что это очень ответственный узел, который должен регулярно обслуживаться. Но важно учитывать еще и качество запасных частей. Ведь именно от них зачастую зависит срок службы ГРМ. Квалифицированная установка оригинальных комплектующих системы газораспределительного механизма практически полностью гарантирует бесперебойную работу узла в течение срока до планового обслуживания. Что касается сторонних производителей, то тут нет никаких гарантий, особенно если речь идет о комплектующих из Китая посредственного качества.

Но важно учитывать еще и качество запасных частей. Ведь именно от них зачастую зависит срок службы ГРМ. Квалифицированная установка оригинальных комплектующих системы газораспределительного механизма практически полностью гарантирует бесперебойную работу узла в течение срока до планового обслуживания. Что касается сторонних производителей, то тут нет никаких гарантий, особенно если речь идет о комплектующих из Китая посредственного качества.

Подведем итоги

Чтобы узел работал исправно, его необходимо вовремя обслуживать. Стоит понимать, что чем сложнее мотор, тем дороже обойдется комплект ГРМ. Но экономить однозначно не стоит. Ведь скупой платит дважды. Поэтому лучше один раз купить дорогие запасные части и спать спокойно. Замену водяной помпы при ее неисправности можно приравнять к полной замене механизма. Далеко не любая конструкция двигателя позволяет допускать такие ошибки, ведь это будет стоить приличных денег. На некоторых силовых агрегатах обрыв ремня не приводит к капиталке, но на это рассчитывать не стоит.

Принцип работы грм

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

- Способы привода клапанов

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных).

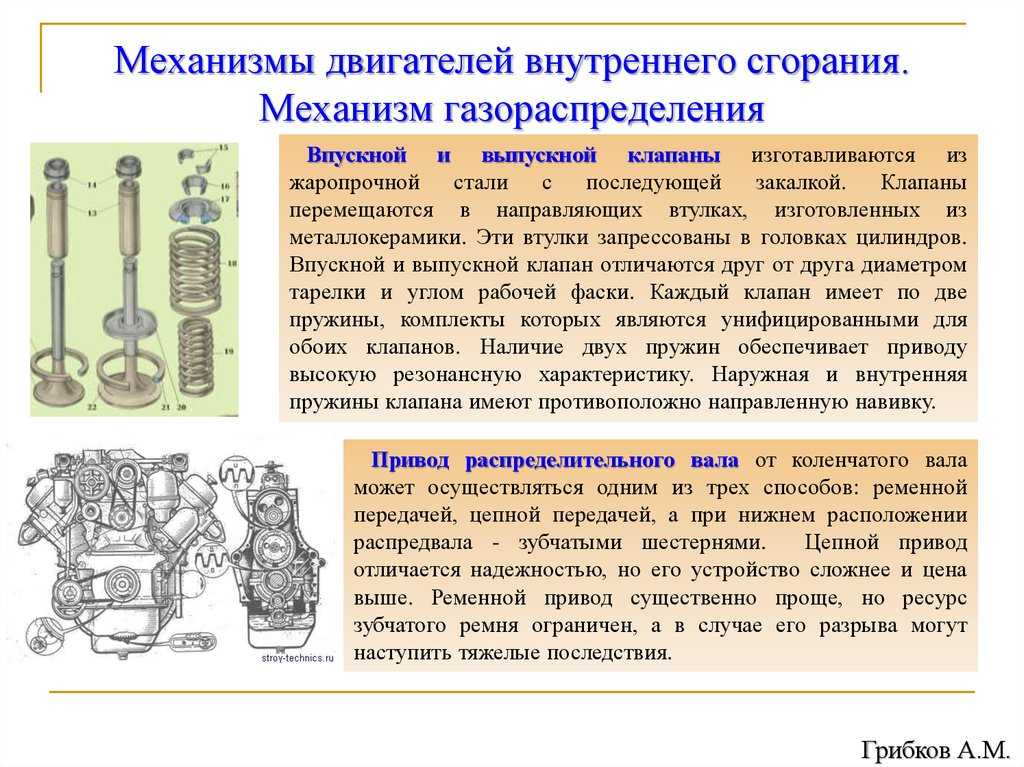

Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема. Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала — зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше.

Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия. При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться.

Чем это грозит? В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям. Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

Привод клапанов может осуществляться разными способами.

При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла.

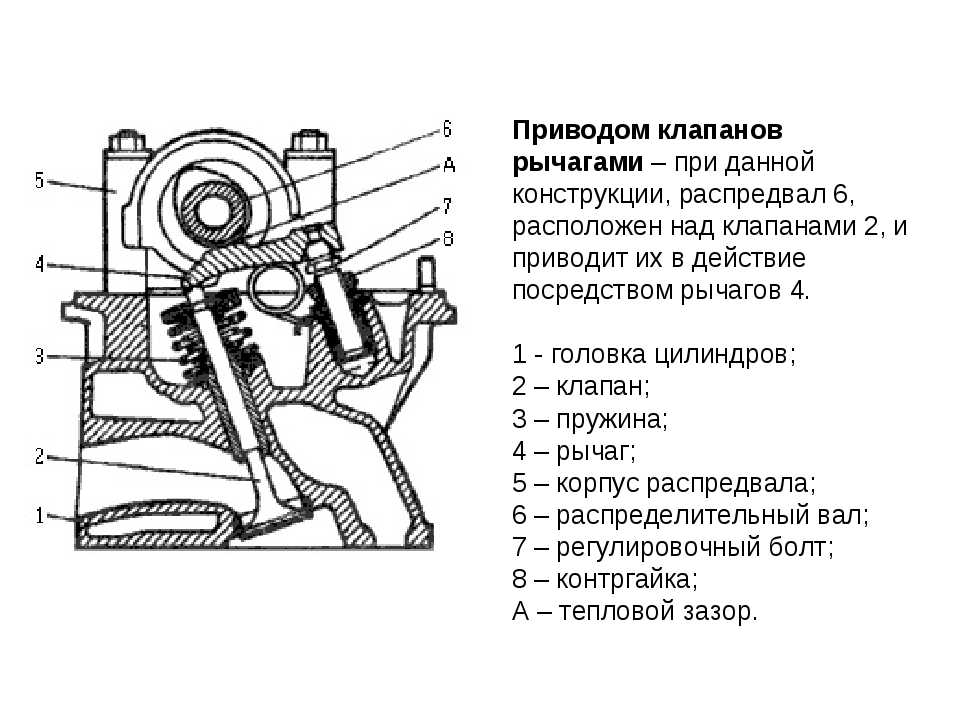

При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали.

Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров.

Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана.

В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку.

От продольного перемещения коромысло удерживается при помощи цилиндрической пружины.

Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло.

Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов.

Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его.

Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой.

Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор.

Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана.

Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели.

Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов.

Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом.

Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла.

Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения.

В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов.

Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Механизм газораспределения

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Назначение и схемы действия ГРМ

Механизм газораспределения (ГРМ) открывает и закрывает в определенные моменты впускные и выпускные клапаны для впуска в цилиндры свежего воздуха и выпуска из них отработавших газов.

В зависимости от расположения клапанов механизмы различают:

— с нижним (боковым) расположением клапанов в блоке цилиндров;

используется только у карбюраторных двигателей;

— с верхним подвесным расположением клапанов — в головке цилиндров.

Техобслуживание и ремонт тракторов

При расположении клапанов в головке цилиндров обеспечиваются

компактность камеры сгорания, высокая степень сжатия, лучшее наполнение

цилиндров воздухом, меньшие потери тепла через стенки вследствие

компактности камеры. Механизм газораспределения с верхним расположением

клапанов может быть однорядным и двухрядным. Двухрядное расположение

клапанов используется на V-образных двигателях.

Механизм газораспределения с верхним расположением

клапанов может быть однорядным и двухрядным. Двухрядное расположение

клапанов используется на V-образных двигателях.

Механизм газораспределения включает следующие части. Распределительный

вал, преобразующий вращательное движение вала в поступательное движение

толкателей. Механизм привода распределительного вала, включающий набор

распределительных шестерен, передающих движение от

коленчатого вала на распредвал.

Клапанный механизм, открывающий и закрывающий впускные и выпускные клапаны в строго определенный момент и с заданным порядком последовательности. Клапанный механизм включает впускные и выпускные клапаны, направляющие втулки, возвратные пружины и детали крепления клапанов.

Передающий механизм, осуществляющий передачу возвратно-поступательного

движения от распределительного вала на клапаны. Сюда входят толкатели,

штанги, коромысла с регулировочными винтами, оси и стойки коромысел. У

механизма с боковым расположением клапанов штанги и коромысла с осями и

стойками отсутствуют.

У

механизма с боковым расположением клапанов штанги и коромысла с осями и

стойками отсутствуют.

Работа ГРМ

Вращение от коленвала передается через зубчатую или цепочную передачу на

распредвал. При повороте распредвала его кулачок своим выступом

поднимает толкатель и штангу, которая упирается нижним концом в

толкатель, а верхним — в регулировочный винт коромысла.

При подъеме штанга давит на регулировочный винт и коромысло,

поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень

клапана и,

преодолевая силу пружины, открывает клапан.

При дальнейшем повороте распредвала выступ кулачка выходит из под толкателя и толкатель, штанга и коромысло возвращаются в исходное положение, а клапан под действием пружины закрывается.

Во время работы клапаны нагреваются, а стержень клапана удлиняется, что

может привести к открытию клапана и нарушению работы двигателя.

Чтобы дать возможность стержню клапана удлиниться, и чтобы клапан в то

же время был закрыт, между торцами клапана и бойком коромысла

оставляют зазор, называемый тепловым.

У двигателей с боковым расположением клапанов этот зазор делается между клапаном и регулировочным винтом толкателя. Зазор должен быть в пределах: для двигателей СМД-60 в холодном состоянии — 0,48-0,50; АМ-41, Д-21А, ЯМЗ-240Б — 0,25-0,30; Д-65Н, Д-240 — 0,25 мм (на прогретом двигателе).

Фазы газораспределения

Начало подачи топлива насосом по мениску д.м.т не точно в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии. Периоды от момента открытия клапанов до момента закрытия, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения. Диаграмма фаз газораспределения: начало открытия впускного клапана; начало закрытия впускного клапана; начало открытия выпускного клапана; конец закрытия выпускного клапана.

Фазы газораспределения, выраженные в виде круговой диаграммы, называют

диаграммой газораспределения. На рис. представлена диаграмма

газораспределения дизельного двигателя Д-240. Впускной клапан

открывается с некоторым опережением (16°) до прихода поршня в верхнюю

мертвую

Впускной клапан

открывается с некоторым опережением (16°) до прихода поршня в верхнюю

мертвую

точку, а закрывается с запаздыванием (в 46°) после того, как поршень уже

пройдет нижнюю мертвую точку и пойдет вверх.

Это позволяет увеличить продолжительность впуска до 242° и улучшить наполнение цилиндра свежим воздухом, вначале за счет уменьшения сопротивления проходу воздуха и ускорения поступления свежего заряда воздуха (опережение открытия), а затем за счет инерции поступающего в цилиндр воздуха (запаздывание закрытия клапанов).

После сжатия и рабочего хода начинается выпуск отработавших газов. Опережение открытия выпускного клапана (56°) позволяет газам выходить из цилиндра под собственным давлением, что уменьшает затраты мощности на выталкивание газов при движении поршня вверх. Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

У всех двигателей есть периоды, когда одновременно впускной и выпускной

клапаны открыты. Такое положение называют перекрытием клапанов.

Чтобы правильно установить фазы газораспределения двигателя при сборке,

необходимо совместить метки на шестернях газораспределения.

Такое положение называют перекрытием клапанов.

Чтобы правильно установить фазы газораспределения двигателя при сборке,

необходимо совместить метки на шестернях газораспределения.

В течение одного рабочего цикла у четырехтактного двигателя впускной и выпускной клапаны должны открываться по одному разу. Поэтому распределительный вал вращается в 2 раза медленнее коленчатого вала и делает за цикл один оборот, а коленчатый вал — два.

Устройство ГРМ

Принцип действия механизма газораспределения изучаемых двигателей и взаимное расположение деталей одинаковые, однако устройство отдельных деталей, их размеры и крепления различны.

В конструкции распределительного вала различают опорные шейки, в которых

вал вращается в блоке, и кулачки (по два на каждый цилиндр).

Распределительный вал штампуют из стали, а его опорные шейки и рабочие

поверхности кулачков закалены токами высокой частоты. Вращается вал

в бронзовых или чугунных втулках, запрессованных в гнезда блок-картера.

Осевые перемещения распредвала во втулках ограничиваются различными способами. На двигателе СМД-14 осевое перемещение устраняется упорным регулировочным винтом. Винт заворачивают до отказа, затем отворачивают и затягивают контргайкой.

У двигателя СМД-60 осевое перемещение распределительного вала ограничивает упорная шайба, а необходимый зазор между упорной шайбой и торцом опорной шейки в пределах 0,16-0,28 мм обеспечивается при сборке двигателя. Упорная шайба ограничивает осевое перемещение распределительного вала и у дизелей АМ-41 и А-01М.

От продольного перемещения распределительный вал двигателей Д-240 и

Д-65Н удерживается опорным кольцом, привернутым к блоку двумя

винтами. Клапанный механизм включает впускной и выпускной клапаны,

направляющие втулки, клапанные пружины, опорные шайбы (тарелки) и

сухарики.

Клапаны подвергаются воздействию высоких давлений и температур, поэтому

они изготовляются из особо прочных сталей: впускной — из

хромоникелевой, выпускной — из жаростойкой стали.

В клапанах различают тарелку клапана и стержень. В верхней части стержня имеется выточка под выступы сухариков; на некоторых двигателях делаются выточки под стопорное кольцо, которое удерживает клапан от падения в цилиндр при поломке пружины или выпадении сухариков.

Боковые поверхности тарелки (фаски) и гнезда клапанов в головке выполнены под углом 45°. Чтобы эти поверхности плотно прилегали, их шлифуют и притирают. Передающий механизм включает толкатели, штанги, коромысла с регулировочными винтами, валики коромысел, стойки коромысел и распорные пружины коромысел.

Толкатель передает движение от кулачков распредвала штангам. Толкатели могут быть выполнены в виде стакана (СМД-14, СМД-60, Д-65Н) или грибовидной формы (Д-240, Д-37). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двс ЯМЗ-240 Б.

Роликовый толкатель качается относительно оси. При набегании кулачка

распределительного вала на ролик толкателя толкатель поворачивается

вокруг оси и поднимает штангу. Штанги передают возвратно-поступательное

движение от толкателя к коромыслу. Они могут быть изготовлены из

стального прутка или пустотелой трубки.

Штанги передают возвратно-поступательное

движение от толкателя к коромыслу. Они могут быть изготовлены из

стального прутка или пустотелой трубки.

Коромысло представляет собой стальной двуплечий рычаг. В коротком плече в резьбовое отверстие устанавливается регулировочный винт. Боек коромысла, давящего на клапан, подвергается закалке. В отверстие средней части коромысла запрессовывается бронзовая втулка для установки коромысла на валик.

Валики коромысел, на которых устанавливаются коромысла, закреплены в стоиках, размещенных на верхней плоскости головки цилиндров. Продольное перемещение коромысел по валику предотвращается распорными пружинами. Валики стальные, пустотелые, внутренняя полость их используется для подвода масла к коромыслам, для чего против каждого коромысла в валике просверлены отверстия.

Декомпрессионный механизм предназначен для облегчения прокручивания

коленчатого вала в первый момент запуска двигателя, путем открытия

впускных, а у некоторых двигателей и всех клапанов. При открытых клапанах воздух в цилиндре не сжимается при такте сжатия,

чем и облегчается прокручивание коленчатого вала. Когда же коленчатый

вал разовьет 250-300 об/мин, декомпрессионный механизм выключают, подают

топливо и двигатель заводится.

При открытых клапанах воздух в цилиндре не сжимается при такте сжатия,

чем и облегчается прокручивание коленчатого вала. Когда же коленчатый

вал разовьет 250-300 об/мин, декомпрессионный механизм выключают, подают

топливо и двигатель заводится.

Этим механизмом пользуются и для экстренной остановки двигателя. Декомпрессионный механизм устанавливается на двигателях А-01М, АМ-41, СМД-14, Д-37М, Д-21Д. На моторах Д-240, ЯМЗ-240 Б, СМД-60 его нет.

Декомпрессионный механизм двигателя СМД-14 состоит из валиков, установленных над бойками коромысел в стойках. С нижней стороны под коромыслами валики имеют лыски, и когда механизм выключен, валики декомпрессионного механизма не касаются коромысел и не действуют на клапаны.

При включении механизма рычагом 25 валик поворачивается и своей

несрезанной частью нажимает на коромысла и открывает клапаны. При

выключении механизма валики поворачиваются своими лысками к коромыслам и

не воздействуют на них.

На двигателях АМ-41 и А-01М в валиках против каждого коромысла ввернуты болты, которые при повороте валика своими головками давят на коромысла и открывают клапаны. Этими же болтами регулируют и величину открытия клапанов. На двигателях Д-37М, Д-21А декомпрессионный механизм воздействует не на коромысла, а на толкатели.

Обслуживание механизмов газораспределения

Обслуживание ГРМ сводится к периодическому осмотру наружных деталей, их креплений, проверке и установлению нормальных зазоров и обеспечению плотности прилегания клапанов к гнездам. Осмотры и регулировку газораспределительного механизма проводят при техническом обслуживании № 2 (ТО-2).

Перед началом регулировки клапанов подтягивают крепления головки

цилиндров и стоек валиков коромысел. Затяжку гаек крепления головки

цилиндров ведут динамометрическим ключом по определенной для каждого

двигателя схеме в следующей последовательности: сначала затягивают

гайки, расположенные в центре головки, затем производят поочередную

подтяжку гаек, расположенных по обе стороны от центра головки цилиндров.

Для регулировки клапанов выполняют следующие операции: ставят поршень первого цилиндра на такт сжатия, в верхнюю мертвую точку. В этом положении поршня, когда клапаны закрыты, проверяют и регулируют зазоры. Чтобы выполнить это условие, наблюдая за коромыслами клапанов первого цилиндра, вращают коленчатый вал до тех пор, пока оба клапана (сначала выпускной, а затем впускной) откроются и закроются и после впуска начнется сжатие.

После этого вывинчивают установочный винт из картера маховика и вставляют его в то же отверстие не нарезанной частью и, нажимая на винт, продолжают вращать коленчатый вал до тех пор, пока винт не войдет в углубление на маховике.

При этом поршень будет в ВМТ на такте сжатия. Такая установка применяется на двигателях СМД-14, АМ-41, Д-240, Д-65 Н, Д-50. На последних трех двигателях это будет не точно ВМТ, а положение поршня в момент впрыска топлива.

Для регулировки зазора отвертывают контргайку регулировочного винта и,

удерживая ее гаечным ключом, заворачивают или

отворачивают регулировочный винт отверткой до получения необходимого

зазора. Например, при зазоре 0,25-0,30 мм щуп толщиной 0,25 мм должен

свободно входить между бойком коромысла и торцом клапана, а толщиной

0,30 мм — с усилием.

Например, при зазоре 0,25-0,30 мм щуп толщиной 0,25 мм должен

свободно входить между бойком коромысла и торцом клапана, а толщиной

0,30 мм — с усилием.

Затем регулируют (если он есть и регулируется) механизм декомпрессии в первом цилиндре (АМ-41, А-01М, Д-65Н). Для этого валик декомпрессора устанавливают так, чтобы ось регулировочных винтов была вертикальной. Заворачивают винт до соприкосновения с коромыслом и еще на один оборот и затягивают контргайку.

После регулировки клапанов и декомпрессионного механизма в первом цилиндре приступают к регулировке их в следующем цилиндре в соответствии с порядком работы двигателя (например, в третьем цилиндре при порядке 1-3-4-2), для чего коленчатый вал проворачивают на пол-оборота (для четырехцилиндровых, указанных выше).

У шестицилиндрового V-образного двигателя СМД-60 после установки первого

цилиндра в ВМТ описанным выше способом открывают люк на картере

маховика и поворачивают коленчатый вал по часовой стрелке еще на 45°

так, чтобы метка на маховике с цилиндрами «1» и «4» стала против

стрелки. В

этом положении регулируют клапаны первого и четвертого цилиндров.

В

этом положении регулируют клапаны первого и четвертого цилиндров.

Затем поворачивают коленчатый вал в том же направлении на 240°, до совпадения меток «2» и «5», регулируют клапаны второго и пятого цилиндров и, провернув коленчатый вал еще на 240° до совмещения со стрелкой меток «3» и «6», регулируют зазоры клапанов в третьем и шестом цилиндрах.

Аналогичные метки имеются на двс ЯМЗ-240Б (на шестерне привода топливного насоса), причем одновременно регулируются клапаны в трех цилиндрах в соответствии с порядком работы двигателя.

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82

- Органы управления и приборы

- Работа с сельхозмашинами

- Техническое обслуживание дизеля Д-243

- Регулировки сцепления

- Рулевое управление

- Тормоза трактора Беларус

- Вал отбора мощности ВОМ

- Передний мост

- Ремонт переднего ведущего моста

- Гидравлическая система и задняя навеска

- Электрооборудование

- Техническое обслуживание

__________________________________________________________________________

Эксплуатация и сервис МТЗ-82. 1, 80.1, 80.2, 82.2

1, 80.1, 80.2, 82.2

- Органы управления и приборы

- Управление коробкой передач и ВОМ

- Управление задней навеской

- Элементы кабины

- Элементы электрооборудования

- Сцепление

- Коробка передач

- Управление КПП и ходоуменьшителем

- Реверс-редуктор

- Задний мост трактора Беларус

- Блокировка дифференциала заднего моста

- Задний вал отбора мощности

- Тормоза трактора Беларус

- Пневмосистема

- ПВМ с коническими колесными редукторами

- ПВМ с планетарно-цилиндрическими колесными редукторами

- Привод ПВМ

- Ходовая система

- Гидрообъемное рулевое управление

- Гидроусилитель рулевого управления

- Гидравлическая навесная система

- Регулировки задней навески

- Кабина Беларус

- Техническое обслуживание

- Обслуживание двигателя

- Техобслуживание трансмиссии

- Сервисное обслуживание ПВМ

- Обслуживание гидросистемы и рулевого управления

- Обслуживание переднего моста

- Обслуживание пневмосистемы и тормозов

Ремонт МТЗ-80

- Ремонт головки блока цилиндров

- Ремонт поршневой группы Д-240

- Ремонт топливной аппаратуры

- Ремонт пускового двигателя

- Ремонт рулевого управления

- Ремонт переднего моста

- Ремонт сцепления и понижающего редуктора

- Ремонт КПП

- Ремонт заднего моста

- Ремонт ВОМ

- Ремонт гидросистемы задней навески

- Ремонт электрооборудования

Обслуживание и эксплуатация МТЗ-1221

- Управление и приборы

- Коробка передач

- Сцепление

- Обслуживание двигателя Д-260

- Задний мост

- Рабочие тормоза

- Пневмооборудование

- Вал отбора мощности

- Передний ведущий мост

- Навесная гидросистема

- Электронное управление задней навеской

- Заднее навесное устройство

- Рулевое управление

Техобслуживание и эксплуатация МТЗ-320

- Органы управления и приборы

- Дизельный двигатель

- Сцепление и КПП

- Задний мост

- Тормоза

- Задний вал отбора мощности

- Передний ведущий мост

- Рулевое управление

- Навесное и сцепное устройство

- Гидросистема

- Электрооборудование

- Агрегатирование

Эксплуатация и сервис тракторов

- Блок-картер и кривошипно-шатунный механизм

- Механизм газораспределения

- Система питания дизельных двигателей

- Система регулирования тракторных двигателей

- Система охлаждения тракторных двигателей

- Система пуска дизелей

- Силовые передачи тракторов

- Трансмиссия трактора Т-150, Т-150К

- Ведущие мосты колесных и гусеничных тракторов

- Ходовая часть и управление трактора

- Ходовая и рулевое управление колесных тракторов

Спецрепортаж: Возможности устройств синхронизации | Метаморфоза технического журнала Мураты №19 | Журнал технологий Metamorphosis

Группа поддержки Murata теперь начинает двигаться и танцевать под музыку.

Их коллективное выступление возможно только в том случае, если все участники танцуют в одном темпе. Устройства синхронизации также задают темп в электронном оборудовании.

Чирлидеры Мураты двигаются безупречно, не натыкаясь друг на друга, потому что у каждой из них есть устройство синхронизации для синхронизации всех их сигналов. Устройства синхронизации являются одним из компонентов, играющих ключевую роль в быстром распространении электроники.

Содержание

- Что такое таймеры?

- Потенциал технологии устройств синхронизации в нашей повседневной жизни

Что такое таймеры?

Что такое таймеры?

Каждый элемент различного электронного оборудования включает в себя ряд электронных схем. Тактовый сигнал — стабильный сигнал, который колеблется через равные промежутки времени, т. е. со стабильным циклом, — необходим для правильной работы таких схем. Другими словами, электронные схемы работают со ссылкой на тактовый сигнал. Тактовый сигнал не только дает им временные сигналы, позволяющие им выполнять свои функции; это также позволяет им координировать или синхронизироваться с периферийным контроллером. Устройство синхронизации генерирует такой опорный сигнал, который колеблется с постоянным циклом. Это необходимо для обеспечения надлежащего функционирования электронного оборудования. В большинстве часовых устройств основной элемент изготовлен из керамики или кристалла.

Тактовый сигнал не только дает им временные сигналы, позволяющие им выполнять свои функции; это также позволяет им координировать или синхронизироваться с периферийным контроллером. Устройство синхронизации генерирует такой опорный сигнал, который колеблется с постоянным циклом. Это необходимо для обеспечения надлежащего функционирования электронного оборудования. В большинстве часовых устройств основной элемент изготовлен из керамики или кристалла.

Почему они не сталкиваются друг с другом?

В различных формациях отдельные чирлидеры Мураты двигаются по-разному, не натыкаясь друг на друга. Это связано с тем, что у каждой группы поддержки есть пять ультразвуковых микрофонов и четыре инфракрасных датчика в голове, которые принимают ультразвуковые волны и инфракрасный свет, посылаемые двумя передатчиками, размещенными на «сцене», для точного определения текущего местоположения танцора в режиме реального времени. Устройства синхронизации обеспечивают эти электронные устройства сигналами для передачи информации в нужное время и с нужной скоростью, а также непрерывными сигналами синхронизации. Так они помогают чирлидершам не натыкаться друг на друга.

Так они помогают чирлидершам не натыкаться друг на друга.

Принципы работы и типы таймеров

Пьезоэлектрический эффект относится к накоплению электрического заряда в некоторых твердых материалах в ответ на приложенное механическое напряжение. Обратный пьезоэлектрический эффект представляет собой внутреннее генерирование механической деформации в результате приложенного электрического поля. Применение этих принципов к кристаллу кварца и керамике позволяет генерировать колебания со стабильными частотами.

Керамические резонаторы CERALOCK

Эти вибрирующие элементы, использующие механический резонанс пьезоэлектрической керамики, облегчают сокращение размеров и массовое производство, таким образом находя применение в ряде приложений, таких как автомобильная электроника, потребительское оборудование и бытовая техника.

Кристаллические устройства

Устройства Crystal сгруппированы по применению, типу и/или функции.

Кристаллы кварца: элементы, в которых используется стабильный кристалл для генерации колебаний с постоянной частотой.

Кварцевые генераторы: модули, содержащие схему для генерации кварцевого кристалла.

- SPXO (простой осциллятор Xtal (Crystal))

Самый простой генератор, сочетающий кварцевый кристалл с колебательным контуром. - TCXO (Кристаллический осциллятор Xtal с температурной компенсацией)

Обеспечивает очень стабильный сигнал, сочетающий температурную характеристику кварцевого кристалла с цепью, имеющей полностью противоположную температурную характеристику. Увеличенное сокращение размеров позволяет TCXO найти широкое применение в мобильных телефонах и смартфонах. - VCXO (Xtal (Crystal) Oscillator, управляемый напряжением)

Применяет внешнее напряжение для управления выходной частотой генератора. Эти генераторы находят применение в промышленном оборудовании, включая реле связи. - OCXO (Кристаллический осциллятор Xtal, управляемый печью)

Самый точный и стабильный осциллятор. Кристалл кварца, который имеет нулевой температурный градиент при высоких температурах, поддерживается при постоянной температуре для генерации стабильного сигнала. OCXO используются на базовых станциях для мобильных телефонов, а также в вещательном оборудовании и измерительных приборах.

Кристалл кварца, который имеет нулевой температурный градиент при высоких температурах, поддерживается при постоянной температуре для генерации стабильного сигнала. OCXO используются на базовых станциях для мобильных телефонов, а также в вещательном оборудовании и измерительных приборах.

Два типа резонирующих материалов

Поликристаллы (керамика)

Большая часть керамики состоит из мелких кристаллов. Каждый кристалл состоит из атомов с положительным или отрицательным электрическим зарядом. При приложении высокого постоянного напряжения полярные оси, возникающие в результате спонтанной поляризации, выравниваются в одном направлении, превращая керамику в пьезоэлектрическую керамику с поликристаллической структурой.

Монокристалл (кристалл кварца)

Кристалл кварца представляет собой пьезоэлектрический монокристалл. Низкий уровень кристаллических дефектов и примесей означает высокие частотно-температурные характеристики. Особое внимание при производстве искусственного хрусталя уделяется качеству. Цель состоит в том, чтобы достичь свойств, близких к свойствам природного кристалла, путем сведения к минимуму уровней кристаллических дефектов и примесей.

Цель состоит в том, чтобы достичь свойств, близких к свойствам природного кристалла, путем сведения к минимуму уровней кристаллических дефектов и примесей.

Потенциал технологии устройств синхронизации в нашей повседневной жизни

Интегрированные в сети современные электронные устройства могут общаться друг с другом только путем взаимной синхронизации своих сигналов. Устройства времени играют свою незаметную, но незаменимую роль в различных сферах нашей повседневной жизни, выступая в качестве источников тактового сигнала для цифровых схем. Они постоянно совершенствуются с развитием цифровых технологий. Устойчивое развитие теперь позволяет им расширять свои приложения.

Часы в нашей повседневной жизни

Приборы для измерения времени находят все большее применение в нашей повседневной жизни.

Устройства синхронизации и технологии кристаллов

Выращивание искусственного кристалла

Кристалл кварца используется в качестве ядра часового устройства. Мурата производит высококачественный искусственный хрусталь.

Мурата производит высококачественный искусственный хрусталь.

Режимы колебаний

Требуемая частота зависит от электронной схемы. Murata обеспечивает наилучшее соответствие, сочетая материал, обработку поляризации, размер и форму.

Упаковка

Компания Murata давно разработала уникальную технологию упаковки. Обладая высокой производительностью и возможностью миниатюризации, эта технология была применена к хрусталю для создания инновационных продуктов.

Надежность

Уникальная технология упаковки, разработанная для керамических резонаторов, была применена для внедрения инновационного процесса просеивания в производстве кварцевых кристаллов.

Моделирование

Широкий спектр приложений делает предварительное моделирование важным этапом разработки. Здесь Murata использует уникальное программное обеспечение для достижения точных результатов.

История часовых устройств Murata

История часовых устройств Murata восходит к 1950-м годам, когда компания применила свою пьезоэлектрическую керамическую технологию для разработки ультразвукового резонатора. В 1961 году Murata воспользовалась своей оригинальной технологией для выпуска керамического фильтра (CERAFIL) для AM-радиостанций, после чего последовала коммерциализация серии керамических резонаторов CERALOCK и регистрация названия в качестве товарного знака. Эти разработки легли в основу технологии часовых устройств Murata. В 2009, Murata сформировала капитальный альянс с производителем кристаллических устройств Tokyo Denpa Co., Ltd. (TEW), прежде чем начать разработку кристаллических устройств. Технология упаковки и система производства, разработанные для серии CERALOCK, позволили Murata совершить прорыв. Компания объединила две основные технологии для часового устройства, чтобы завершить серию HCR из запечатанных смолой кварцевых кристаллов, произведя сенсацию в отрасли. Расширение ассортимента герметичных высокоточных вариантов помогло открыть новый рынок для кварцевых кристаллов Murata.

В 1961 году Murata воспользовалась своей оригинальной технологией для выпуска керамического фильтра (CERAFIL) для AM-радиостанций, после чего последовала коммерциализация серии керамических резонаторов CERALOCK и регистрация названия в качестве товарного знака. Эти разработки легли в основу технологии часовых устройств Murata. В 2009, Murata сформировала капитальный альянс с производителем кристаллических устройств Tokyo Denpa Co., Ltd. (TEW), прежде чем начать разработку кристаллических устройств. Технология упаковки и система производства, разработанные для серии CERALOCK, позволили Murata совершить прорыв. Компания объединила две основные технологии для часового устройства, чтобы завершить серию HCR из запечатанных смолой кварцевых кристаллов, произведя сенсацию в отрасли. Расширение ассортимента герметичных высокоточных вариантов помогло открыть новый рынок для кварцевых кристаллов Murata.

Щелкните здесь (PDF: 183 КБ)

2061.00 — Сборщики и наладчики устройств синхронизации

Выполнять прецизионную сборку или регулировку в пределах узких допусков устройств для измерения времени, таких как цифровые часы или устройства для измерения времени с электрическими или электронными компонентами.

Образец заявленных должностей: Специалист по калибровке, Калибратор, Часовщик, Часовщик, Сборщик меток времени, Часовой техник, Часовщик

Вы покинете O*NET OnLine, чтобы посетить наш дочерний сайт My Next Move. Вы можете вернуться, нажав кнопку Назад в браузере или выбрав «O*NET OnLine» в меню Сайты O*NET внизу любой страницы в разделе «Мой следующий шаг».

Вы покинете O*NET OnLine, чтобы посетить наш дочерний сайт My Next Move for Veterans. Вы можете вернуться, нажав кнопку Назад в браузере или выбрав «O*NET OnLine» в меню O*NET Sites в нижней части любой страницы раздела «Мой следующий шаг для ветеранов».

Saldrá de O*NET OnLine для посещения нашего нового филиала Mi Próximo Paso. Puede regresar usando el botón Atrás en su navegador, o eligiendo «O*NET OnLine» en el menu Sitios O*NET en la parte inferior de cualquier página en Mi Próximo Paso.

Трудовая деятельность

Ремонт и техническое обслуживание механического оборудования — Обслуживание, ремонт, регулировка и испытание машин, устройств, движущихся частей и оборудования, которые работают преимущественно на основе механических (не электронных) принципов.

Обращение с предметами и их перемещение — Использование кистей и рук при перемещении, установке, размещении и перемещении материалов, а также манипулировании вещами.

Осмотр оборудования, конструкций или материалов — Осмотр оборудования, конструкций или материалов для выявления причин ошибок или других проблем или дефектов.

Принятие решений и решение проблем — Анализ информации и оценка результатов для выбора наилучшего решения и решения проблем.

Управление машинами и процессами — Использование либо механизмов управления, либо прямой физической активности для управления машинами или процессами (за исключением компьютеров или транспортных средств).

Общение с руководителями, коллегами или подчиненными — Предоставление информации руководителям, коллегам и подчиненным по телефону, в письменной форме, по электронной почте или лично.

Получение информации — Наблюдение, получение и иное получение информации из всех соответствующих источников.

Идентификация объектов, действий и событий — Идентификация информации путем категоризации, оценки, распознавания различий или сходств и обнаружения изменений в обстоятельствах или событиях.

Креативное мышление — Разработка, проектирование или создание новых приложений, идей, отношений, систем или продуктов, включая творческий вклад.

Обновление и использование соответствующих знаний — Быть в курсе технических событий и применять новые знания в своей работе.

Анализ данных или информации — Определение основных принципов, причин или фактов информации путем разбиения информации или данных на отдельные части.

Организация, планирование и определение приоритетов в работе — Разработка конкретных целей и планов для определения приоритетов, организации и выполнения вашей работы.

Оценка качеств объектов, услуг или людей — Оценка ценности, важности или качества вещей или людей.

Установление и поддержание межличностных отношений — Развитие конструктивных и совместных рабочих отношений с другими людьми и поддержание их с течением времени.