Из чего делают шины для автомобиля

Расскажем из чего делают шины для автомобиля и какие компоненты используют. Хотя рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

Химический состав

Главным материалом является резина. Она бывает разной и может изготавливаться из синтетического или натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, т.к. он прост в разработке, намного дешевле и по качестве не уступает натуральному каучуку. Второй по количественным показателям – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? Это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи покрышки были бы недолговечными, непрочными и отличались бы повышенным износом.Вместо технического углерода используется сера. Но выбор того или иного компонента – вопрос в стоимости.

Еще одна альтернатива техническому углероду – кремниевая кислота. Используется в качестве замены сажи по причине, что последняя постоянно дорожает. Это решение вызывает споры в кругу профессионалов, и связаны с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. Теряя в износостойкости, обретаем лучшее сцепление.

Какие бывают добавки

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины.Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама — ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики покрышки. Это удается не всем производителям.

Можно подвести итог, что автомобильные шины изготавливаются из резины или других материалов, но с добавлением каучука. У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на динамику машины, а третий — на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.

У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой — на динамику машины, а третий — на поведение шины на мокрой дороге. Они определяют цену и качество покрышки.При выборе поможет новая маркировка шин, где указаны такие параметры как шумность, сопротивление качению и поведение на мокрой дороге.Что такое силиконовая резина горячей вулканизации?

СТРУКТУРА

Силиконовая резина – это эластичный материал, получаемый на базе высокомолекулярных кремнийорганических соединений и по внешнему виду напоминающий синтетическую или обычную натуральную резину. Однако вследствие своей особой химической структуры она отличается целым рядом свойств, которые позволяют ей занять особое место среди резиновых эластичных материалов.

Основная структура силиконовой резины, в отличие от обычных видов

резины, – это цепи из атомов кремния и кислорода с редкими поперечными

сшивками. Этим обстоятельством обуславливается присущий ей в некоторой

степени неорганический характер.

Этим обстоятельством обуславливается присущий ей в некоторой

степени неорганический характер.

Рис.1 Фрагмент молекулы силиконового каучука

Остальные связи кремния заняты органическими радикалами (R), в первую очередь метильными, чем объясняется сходство с обычными сортами резины.

Наряду с метильными группами полимерная цепь содержит небольшой процент алкиленовых групп, в первую очередь – винильных, что повышает реакционную способность при перекисном образовании сетчатых структур.

СВОЙСТВА

Устойчивость к экстремальным температурам

Силиконовая резина сохраняет свои свойства практически неограниченное время при температурах от -50°С до +180°С.

Её можно использовать при температурах, близких к +250°С в течение нескольких сотен часов без появления хрупкости.

Особо термостойкие типы силиконовой резины имеют достаточно долгий срок службы при температуре выше +200°С.

Точно также особые сорта применимы при температурах до -100°С.

Учитывая её хорошие электроизоляционные свойства, силиконовую резину можно отнести к категории теплостойкости H.

Рис. 2. Прочность силиконовой резины и стирол-бутадиенового каучука после обработки горячим воздухом при температуре +200°С. Измерено при комнатной температуре.

Рис. 3. Предельное удлинение силиконового и стирол-бутадиенового каучуков после обработки горячим воздухом при температуре +200°С. Измерено при комнатной температуре.

Рис. 4. Жесткость силиконового и стирол-бутадиенового каучука при обработке горячим воздухом 200°С. Измерено при комнатной температуре.

Зависимость свойств от температуры

Как и у всех силиконов, большинство свойств силиконовой резины

зависят от температуры в меньшей степени, чем у органических материалов.

Благодаря этому силиконовую резину можно с успехом использовать при

более высоких и более низких температурах. К таким свойствам относятся,

например, сохранение формы, эластичность, упругость, прочность,

жёсткость и предельное удлинение. Среди электрических характеристик,

которые также в меньшей степени зависят от температуры, следует назвать

пробивную прочность, диэлектрические показатели, объёмное сопротивление.

Среди электрических характеристик,

которые также в меньшей степени зависят от температуры, следует назвать

пробивную прочность, диэлектрические показатели, объёмное сопротивление.

Рис. 5. Зависимость прочности силиконовой резины и стирол-бутадиенового каучука от температуры.

Рис. 6. Зависимость предельного удлинения силиконовой резины и стирол-бутадиенового каучука от температуры.

Рис. 7. Зависимость остаточной деформации сжатия силиконовой резины и стирол-бутадиенового каучука от температуры.

| Эластичность при низкой температуре | |||

| t°C хрупкости при ударе | t°C отвердевания по модулю Юнга при изгибе | t°C стеклования | |

| Резина общего назначения | -73 | -55 | -50 |

| Твердая резина | -78 | -60 | -50 |

| Низко-температурная резина | -118 | -115 | -116 |

| Фторсиликоновая резина | -168 | -59 | -57 |

Электрические свойства

Силиконовая резина при комнатной температуре обладает отличными

изоляционными свойствами. Как уже отмечалось, эти свойства зависят от

температуры лишь в малой степени. Поэтому силиконовая резина при

температурах выше +100°С превышает по своим изоляционным показателям все

традиционные эластомеры.

Как уже отмечалось, эти свойства зависят от

температуры лишь в малой степени. Поэтому силиконовая резина при

температурах выше +100°С превышает по своим изоляционным показателям все

традиционные эластомеры.

Следует также отметить, что при хранении в воде отмечаются лишь ничтожные изменения электрических свойств.

При сгорании изоляции из силиконовой резины остаётся непроводящий слой SiO2, благодаря чему обеспечивается более высокая защита электрических приборов и установок при нежелательных перегрузках.

| Основные электрические характеристики | |

| Диэлектрическая прочность | 18-20 кВ/мм |

| Объемное сопротивление | 10*1014 Ом*см |

| Диэлектрическая проницаемость (25°С, 50 Гц) | 2,7 — 3,3 |

Рис. 8. Зависимость пробойной прочности силиконовой резины и натурального каучука от температуры.

Рис. 9. Зависимость угла диэлектрических потерь силиконовой резины и натурального каучука от температуры.

Рис. 10. Зависимость объемного сопротивления силиконовой резины и натурального каучука от температуры.

Рис. 11. Зависимость пробойной прочности силиконовой резины от продолжительности содержания в воде.

Химическая стойкость

Силиконовая резина устойчива к растворам солей, кипящей воде, спиртам, фенолам, различным минеральным маслам, слабым кислотам и щелочам, а также к перекиси водорода. В определённых условиях при контакте с алифатическими углеводородами наблюдается сильное набухание силиконовой резины, но после их испарения к ней возвращаются первоначальные механические свойства, так как она не содержит экстрагируемых составных частей.

Физиологическое воздействие

Силиконовая резина не токсична, если она обработана по всем правилам.

Поэтому она является идеальным материалом для медицинской техники и

пищевой промышленности. Однако некоторые вулканизирующие средства могут

оказывать на неё неблагоприятное воздействие. Эти средства вулканизации и

продукты их распада устраняются путём достаточно длительного

воздействия высоких температур.

Однако некоторые вулканизирующие средства могут

оказывать на неё неблагоприятное воздействие. Эти средства вулканизации и

продукты их распада устраняются путём достаточно длительного

воздействия высоких температур.

Устойчивость к атмосферным воздействиям и озону

Рис. 12. По своей устойчивости к атмосферному воздействию и озону силиконовая резина превышает все органические каучуки.

Свойства силиконовой резины в отличие от натурального каучука не меняются под воздействием света и воздуха в нормальных температурных диапазонах. Дождь, снег, морская вода также практически не оказывают воздействия на свойства силиконовой резины. Поэтому её можно считать устойчивой к атмосферным воздействиям.

Она устойчива даже к озону, благодаря чему приобретает особенно

важное значение для электротехнической промышленности. Кроме того,

силиконовая резина устойчива к таким явлениям, как электрическая корона и

дуга.

Рис. 13. Влияние высоких температур на органическую и силиконовую резины.

Антиадгезионные свойства

Большинство сортов силиконовой резины обладает плохой адгезией к поверхностям различных материалов. Поэтому их можно использовать как материалы для изготовления форм, покрытий для транспортёров, по которым перемещаются липкие детали, покрытий валов в текстильной промышленности и искусственных материалов. Из-за своих антиадгезионных свойств силиконовая резина с трудом совмещается с другими материалами. Для достижения достаточной прочности сцепления необходимо использовать специальные клеи.

Теплотехнические свойства

Теплопроводность силиконовой резины составляет ~4*10-4 кал/см.град.с (измерена при температуре +80°С).

Коэффициент линейного расширения составляет ~2*10-4 град.-1 в пределах температур от 0 до +150°С.

Оба эти показателя зависят от типа и количества наполнителя.

Долговечность изделий из силиконовой резины

| Температура (°С) | Долговечность (-50% удлинения при разрыве) |

| -50 — +100 | неограниченно |

| +120 | 10-20 лет |

| +150 | 5-10 лет |

| +205 | 2-5 лет |

| +260 | 3 месяца — 2 года |

| +316 | 1 неделя — 2 месяца |

| +370 | 6 часов — 1 неделя |

| +420 | 10 минут — 2 часа |

| +480 | 2-10 минут |

ПЕРЕРАБОТКА

Общие положения

Обработка силиконового каучука горячей вулканизации требует

применения смесительных вальцов, пластикатора, экструдера, каландров,

вулканизационных прессов и отопительных каналов. Такое оборудование

обычно имеется только на резинообрабатывающих заводах, поставляющих

готовые изделия из силиконовой резины. Для снабжения таких заводов

исходными материалами в удобной и универсальной форме предлагаются

исходные смеси силиконовых каучуков. Подобные смеси состоят из

силиконового каучука, активного наполнителя на базе кремниевой кислоты,

полу- и неактивных наполнителей, как, например, инфузорная земля и

вспомогательные материалы на силиконовой основе, служащие для упрощения

процесса обработки. При добавлении соответствующих вулканизаторов при

температурах более +100°С из них можно изготовить эластичные резиновые

детали.

Такое оборудование

обычно имеется только на резинообрабатывающих заводах, поставляющих

готовые изделия из силиконовой резины. Для снабжения таких заводов

исходными материалами в удобной и универсальной форме предлагаются

исходные смеси силиконовых каучуков. Подобные смеси состоят из

силиконового каучука, активного наполнителя на базе кремниевой кислоты,

полу- и неактивных наполнителей, как, например, инфузорная земля и

вспомогательные материалы на силиконовой основе, служащие для упрощения

процесса обработки. При добавлении соответствующих вулканизаторов при

температурах более +100°С из них можно изготовить эластичные резиновые

детали.

Путём развальцовывания других наполнителей в эти исходные смеси можно получить вулканизаты с требуемыми производными свойствами.

Очень важно помнить, что все машины по переработке силиконовой резины

должны содержаться в полной чистоте. Даже самые малые количества серных

катализаторов и антиоксидантов, которые обычно используются для

органической резины, могут сделать силиконовую резину абсолютно

непригодной. Поэтому для обработки силиконовой резины целесообразно

использовать отдельные машины.

Поэтому для обработки силиконовой резины целесообразно

использовать отдельные машины.

Хранение

Исходные смеси, а также смеси силиконового каучука следует хранить в закрытых емкостях и защищать от воздействия солнечных лучей. Хранение должно производится отдельно от каучуков на органической основе. Хранение готовых к вулканизации смесей (содержащих перекиси) должно производиться при температурах не выше +30°С, в противном случае при обработке могут возникнуть определённые сложности. Срок хранения исходных смесей не менее 12 месяцев, а готовых к вулканизации смесей не менее 4 месяцев.

Пластификация

При длительном хранении смеси силиконовых каучуков становятся хрупкими, поэтому перед обработкой их необходимо пластифицировать для того, чтобы изготовляемые из них изделия имели качественную поверхность.

Пластификация проводится на смесительных вальцах стандартной

конструкции. Фрикционная передача обоих вальцов должна быть от 1:1,2 до

1:1,5 и должна иметь охлаждение. Смесь силиконового каучука подаётся в

широкий зазор между вальцами и пропускается несколько раз. Если в

результате длительного хранения она крошится и падает в ванну кусками,

то е надо подавать на валки до тех пор, пока не образуется сплошная

лента из материала. Проскакивающие вниз куски следует снова подавать на

вальцы, так как если это сделать с запозданием, они не размягчатся, что

может привести к образованию уплотнений. Подобные уплотнения значительно

снижают характеристики и ухудшают внешний вид резины. Если каучуковая

смесь проходит равномерно, то зазор между валками делается уже. Сначала

смесь пропускают через вальцы с меньшей скоростью вращения, а затем

переходят на более быстрые. За счёт интенсивной обработки смеси время

пластификации можно значительно сократить. Не следует опасаться

«мёртвого валка», хотя смесь при длительной обработке на валках иногда

становится слишком клейкой.

Фрикционная передача обоих вальцов должна быть от 1:1,2 до

1:1,5 и должна иметь охлаждение. Смесь силиконового каучука подаётся в

широкий зазор между вальцами и пропускается несколько раз. Если в

результате длительного хранения она крошится и падает в ванну кусками,

то е надо подавать на валки до тех пор, пока не образуется сплошная

лента из материала. Проскакивающие вниз куски следует снова подавать на

вальцы, так как если это сделать с запозданием, они не размягчатся, что

может привести к образованию уплотнений. Подобные уплотнения значительно

снижают характеристики и ухудшают внешний вид резины. Если каучуковая

смесь проходит равномерно, то зазор между валками делается уже. Сначала

смесь пропускают через вальцы с меньшей скоростью вращения, а затем

переходят на более быстрые. За счёт интенсивной обработки смеси время

пластификации можно значительно сократить. Не следует опасаться

«мёртвого валка», хотя смесь при длительной обработке на валках иногда

становится слишком клейкой. Поэтому целесообразно использовать обрезной

нож, чтобы эти мягкие смеси можно было снимать с валков.

Поэтому целесообразно использовать обрезной

нож, чтобы эти мягкие смеси можно было снимать с валков.

Пластифицированные смеси остаются готовыми к переработке в течение нескольких дней. Постепенно они снова застывают, поэтому репластификацию необходимо повторять.

Смешивание с наполнителями

При достаточной пластичности исходной смеси на смесительные валки можно дополнительно подавать наполнители. Добавка наполнителей обеспечивает повышение прочности и во многих случаях удешевляет материал. Увеличение содержания наполнителя может упростить процесс напыления для различных смесей.

Для силиконовой резины наиболее часто используются следующие наполнители :

- Высокодисперсная пиролитическая кремниевая кислота с развитой поверхностью в 200 м²/г;

- Инфузорная земля;

- Карбид кремния тонкого помола;

- Оксид цинка;

- Оксид титана и т. д.

Оксид титана и некоторые оксиды железа способствуют повышению термостойкости (до +200-300°С).

При дальнейшем увеличении количества наполнителя наблюдается, как правило, более или менее заметное ухудшение механических показателей, зависящее от использованного наполнителя и его количества. Не следует добавлять более 100 частей неактивного или полуактивного и 30 частей активного наполнителя.

Вулканизирующие средства

Для вулканизации смеси силиконового каучука применяются различные органические перекиси, которые добавляются в исходную смесь, как правило, после наполнителей. После введения перекиси смесь необходимо основательно охладить во избежание её девулканизации.

Органические перекиси, как правило, представляют собой вещества,

взрывающиеся от ударов и легковоспламеняющиеся. Вследствие этого они

используются часто не в чистом виде, а в разбавленном, например, в виде

паст. Эти пасты безопасны при обработке и легко смешиваются. Некоторые

другие перекиси даже в чистой форме бывают настолько стабильными, что не

реагируют на удар и трение, однако, следует помнить, что они вызывают

раздражения кожи и, прежде всего глаз. Поэтому при работе с ними

необходимо надеть перчатки и очки. Качество готовой силиконовой резины

зависит не только от исходной смеси, но также в значительной мере от

выбора перекиси и её количества.

Поэтому при работе с ними

необходимо надеть перчатки и очки. Качество готовой силиконовой резины

зависит не только от исходной смеси, но также в значительной мере от

выбора перекиси и её количества.

Вот некоторые, самые популярные перекиси :

- Бис-(2,4-дихлорбензоил)пероксид (2,4-ДХБ, DCLBP). Используется исключительно для вулканизации без давления. Таким способом изготовляют шланги, кабели, профилированные детали. Вулканизация происходит непрерывно под действием горячего воздуха. Для ускорения вулканизации необходимо поддерживать температуру в пределах от +250 до +400°С.

- 2,5-диметил-2,5-ди(тетрабутилперокси)гексан (DHBP). Придаёт хорошие механические свойства. Вулканизация идёт при температуре выше +170°С. Благодаря хорошей Scorch-характеристике он особенно пригоден для литья под давлением и литьевого прессования.

Пигменты

Смеси силиконового каучука, как правило, хорошо окрашиваются, так как

они непрозрачно-прозрачные или имеют бело-серую окраску. Для

окрашивания используются неорганические термостабильные пигменты.

Для

окрашивания используются неорганические термостабильные пигменты.

Если не требуется устойчивость к высоким температурам, то можно использовать органические красители :

- Белый – диоксид титана, оксид цинка;

- Красно-коричневый – оксид железа красный;

- Синий — кобальт синий;

- Чёрный – сажа.

Пигменты смешиваются в количестве до 1% с перекисью. Равномерность окраски говорит о равномерном распределении перекиси. Следует упомянуть, что особенно удобно применение красок в виде паст.

СПОСОБЫ ПЕРЕРАБОТКИ

Формование и литьевая прессовка

При формовании, а также литьевой прессовке смесь заливается или

запрессовывается в форму и выдерживается под давлением определённое

время. Температура при этом доводится до температуры вулканизации (в

зависимости от перекиси). В качестве смазки пресс-форм используется

разбавленный водой раствор моющих средств.

Давление, как правило, составляет от 40 до 80 кг/см². Продолжительность воздействия температуры и давления зависит, как правило, от толщины формы и определяется экспериментальным путём. При толщине изделия до 10 мм достаточно, как правило, 10-15 минут. Если в форму попадает воздух, то в вулканизате образуются коричневые плохо провулканизированные места. Поэтому при вальцовке смесей и при заполнении форм необходимо следить за тем, чтобы туда не проникал воздух.

Важно при закрытии форм обеспечить удаление воздуха. При загрузке заготовки в горячую форму надо помнить, что прессовка должна следовать немедленно. В противном случае смесь начинает вулканизировать и не растекается достаточно по форме.

Во многих случаях полезно оставить резину охлаждаться до +80°С под давлением. Если это невозможно, то следует проверить, не начнёт ли эта форма деформироваться.

Литье под давлением

Обработка смесей силиконового каучука методом литья под давлением

целесообразна при крупносерийном производстве. При такой технологии

применяется значительно более высокие температуры, но время вулканизации

здесь существенно короче.

При такой технологии

применяется значительно более высокие температуры, но время вулканизации

здесь существенно короче.

Изготовленные методом литья под давлением формы мягче других примерно на 5-10 единиц А Шора. Это можно компенсировать при изготовлении смеси за счёт увеличения количества наполнителя.

Подача смеси осуществляется роликовым ленточным перегружателем. Этот перегружатель либо протягивается и сгружает смесь на каландр, либо устанавливается на литьевой машине.

Экструзия

Этим методом на литьевых машинах, применяемых в резинообрабатывающей промышленности, изготавливают профильные детали, прутки, ленты, шланги и кабельные оболочки. Вулканизация осуществляется в канале с подачей горячего воздуха, но возможна также и вулканизация паром (вулканизация CV).

В качестве вулканизирующего средства может применяться только

перекись с двумя перекисными группами (например,

6ис-(2,4-дихлор6ензоил)пероксид), которые требуются для вулканизации без

давления.

Для вулканизации CV пригодны так же и другие перекиси, как, например, 2,5-диметил-2,5-ди (тетрабутилперокси)гексан. Для усовершенствования работы профильного пресса его целесообразно оснастить питающим валком. Литьевой цилиндр нагревать не следует. Вместо этого рекомендуется охлаждение выдувной головки и шнека. В качестве присыпки можно применять тальк и активную кремниевую кислоту.

Температура внутри вулканизационного канала устанавливается на +250-350°С. Чем выше температура, тем быстрее идёт процесс. При +350°С он продолжается лишь несколько секунд. Достаточно, чтобы деталь приобрела стабильную форму, так как за вулканизацией следует поствулканизация (отжиг).

Процесс отжига может быть либо прерывистым и проходить в печи с циркуляцией воздуха, либо непрерывным в специальном нагревательном канале. В последнем варианте необходимо обеспечить достаточную подачу воздуха.

Наслоение

Смеси силиконовой резины можно наносить методом погружения,

намазывания рекельным ножом и каландрирования. Способ погружения

предусматривает прохождение полотна ткани с помощью специального

приспособления в 10-35% эмульсию силиконового каучука в растворителе.

Затем растворитель при температуре менее +80°С испаряется, а каучуковая

смесь вулканизируется на полотне ткани в шахтах с нагревом до

температуры +120-250°С.

Способ погружения

предусматривает прохождение полотна ткани с помощью специального

приспособления в 10-35% эмульсию силиконового каучука в растворителе.

Затем растворитель при температуре менее +80°С испаряется, а каучуковая

смесь вулканизируется на полотне ткани в шахтах с нагревом до

температуры +120-250°С.

Метод погружения обладает тем преимуществом, что эмульсия хорошо пропитывает ткань. Резина при этом хорошо закрепляется на поверхности ткани, что даёт возможность получать очень тонкие покрытия. Отрицательной стороной является относительно большой объем растворителя, требующийся при этой методике.

Способ погружения используется, как правило, для нанесения резиновых слоев на стеклоткань.

При методе нанесения эмульсия из силиконового каучука наносится на

ткань с одной стороны при помощи рекельного ножа. Содержание плотного

вещества должно составлять 40-60%. Затем следуют те же операции, как и

при погружении.

По сравнению с методом погружения нанесение позволяет получать более толстые слои и используется в тех случаях, когда нанесение требуется только с одной стороны.

Для обоих названных способов пригодны только те смеси силиконового каучука, которые легко растворяются. В качестве растворителей используются: толуол, ксилол, тест-бензин, бутилацетат, декалин, перхлорэтилен и т.д. Эмульсии готовятся в аппарате с быстро вращающейся мешалкой (волчковые смесители). Целесообразно начинать готовить эмульсию при соотношении 1:1 и лишь затем добавить остаток растворителя.

Каландрирование является третьим способом нанесения. При этом смесь

силиконового каучука, готовая к вулканизации (без растворителя),

наносится с помощью каландра на полосу ткани. Покрытая этой смесью ткань

пропускается через гидравлический пресс, канал с подогретым воздухом

или вулканизируется в вулканизирующей машине непрерывного действия. При

способе каландрирования сцепление между резиной и тканью не такое

прочное, как в двух предыдущих методах. С другой стороны, здесь можно

использовать смеси, как правило, плохо диспергирующиеся, но позволяющие

добиться высоких характеристик по прочности. Методом каландрирования

можно наносить толстые слои как с одной стороны поверхности, так и с

двух.

С другой стороны, здесь можно

использовать смеси, как правило, плохо диспергирующиеся, но позволяющие

добиться высоких характеристик по прочности. Методом каландрирования

можно наносить толстые слои как с одной стороны поверхности, так и с

двух.

Дополнительная вулканизация

Силиконовая резина, вулканизированная на прессе или в канале с

разогретым воздухом, обладает, как правило, хорошими показателями по

прочности на растяжение, однако, другие качества, например остаточная

деформация сжатия, оставляют желать лучшего. Поэтому в большинстве

случаев требуется дополнительная вулканизация (отжиг). Отжиг

рекомендуется проводить в печи с циркуляцией воздуха. При этом

необходимо следить за тем, чтобы детали не касались друг друга и воздух

проходил беспрепятственно. Для большинства изделий из силиконовой резины

достаточна обработка в течение 2-6 часов при температуре +200°С, но,

например, для изделий медтехники необходим более длительный отжиг при

более высоких температурах. Для непрерывного отжига применяются более

высокие температуры (до +350°С) с целью сокращения его продолжительности

до 0,5-3 минут.

Для непрерывного отжига применяются более

высокие температуры (до +350°С) с целью сокращения его продолжительности

до 0,5-3 минут.

Показателем, который существенно улучшается после отжига, является остаточная деформация сжатия (остающееся изменение формы после обработки под давлением). Её величина должна быть по возможности минимальной в тех случаях, когда резиновые детали работают под давлением, т.е. в первую очередь прокладки.

Необходимое время отжига существенно зависит от толщины вулканизатов. Для деталей толщиной менее 5 мм достаточно лишь несколько часов, в то время как для деталей толщиной более 20 мм требуется постепенный отжиг и более длительная обработка при необходимой температуре, с тем, чтобы все летучие компоненты испарились.

Детали из силиконовой резины, особенно после отжига, дают усадку,

которая зависит от продолжительности и температуры отжига, от типа и

размера деталей. Усадка составляет 2-5% и при изготовлении форм её

необходимо учитывать.

Склеивание силиконовой резины

Силиконовая резина, обладая антиадгезионными свойствами, трудно склеивается сама с собой и с другими материалами. Обычные клеи для этого не пригодны. Поэтому были разработаны специальные грунтовки и клеи на силиконовой основе, которые обеспечивают достаточный склеивающий эффект.

Склеивание возможно двумя принципиально различными способами :

а) использование вулканизирующего средства, обладающего адгезионными свойствами;

6) склеивание вулканизированных деталей между собой и с другими материалами с использованием клея.

ПРИМЕНЕНИЕ

Возможности применения силиконовой резины чрезвычайно разнообразны и охватывают все отрасли промышленности.

В электротехнике её используют как изоляционный материал, особенно

при высоких температурах, а также в тех случаях, которые связаны с

воздействием влаги и озона. Из силиконовой резины делают оболочку для

кабеля и проводов. В других случаях из неё изготовляют изоляционные

трубы, либо без укрепляющих добавок, либо совместно со

стеклонаполнителем. Ленты, изготовленные из стеклонитей или полиэфирного

волокна и покрытые силиконовой резиной, в вулканизированной форме,

служат как изоляционный материал, который накручивается внахлёст на

электрический провод. Силиконовая резина используется в качестве замазки

для нагревательных элементов, устанавливаемых для подпольного отопления

террас, передающих установок, наружных лестниц. Следует отметить также

токопроводящие силиконовые резиновые смеси, используемые для

изготовления специальных кабелей, например, в автомобилестроении, а

также клавишных переключателей в электронных усилителях, использующих

изменение сопротивления от давления, высокие токи включения в которых

могут создавать акустические помехи.

В других случаях из неё изготовляют изоляционные

трубы, либо без укрепляющих добавок, либо совместно со

стеклонаполнителем. Ленты, изготовленные из стеклонитей или полиэфирного

волокна и покрытые силиконовой резиной, в вулканизированной форме,

служат как изоляционный материал, который накручивается внахлёст на

электрический провод. Силиконовая резина используется в качестве замазки

для нагревательных элементов, устанавливаемых для подпольного отопления

террас, передающих установок, наружных лестниц. Следует отметить также

токопроводящие силиконовые резиновые смеси, используемые для

изготовления специальных кабелей, например, в автомобилестроении, а

также клавишных переключателей в электронных усилителях, использующих

изменение сопротивления от давления, высокие токи включения в которых

могут создавать акустические помехи.

Наконец, силиконовая резина играет большую роль в области

электротехнического машиностроения, например, там, где действуют высокие

температуры: в рольгангах, в тяговых электродвигателях, в крановых

электродвигателях. Кроме того, из силиконовой резины можно изготовлять

покрытия с подогревом, при этом провод сопротивления вводится в резину.

Кроме того, из силиконовой резины можно изготовлять

покрытия с подогревом, при этом провод сопротивления вводится в резину.

Особую роль силиконовая резина играет в самолёто- и судостроении. Именно в этих отраслях требуется её работоспособность при высоких и низких температурах. Поэтому силиконовой резине здесь отдаётся предпочтение при изготовлении уплотнителей и изоляции.

В машиностроении силиконовая резина играет большую роль как уплотнительный материал. Широкое распространение нашли мембранные вентили и диафрагмы из силиконовой резины. Большое значение имеют, прежде всего, воздуходувки (шланги) горячего воздуха с тканевыми фильтрами и без них.

Транспортёры покрывают силиконовой резиной в тех случаях, когда они

транспортируют горячие или липкие изделия. Для текстильной

промышленности незаменимое значение приобрели термостойкие и

антиадгезионные покрытия из силиконовой резины для валов. Силиконовые

резины используются для раскатки клеевых слоев. В стекольной

промышленности по роликам из силиконовой резины осуществляется

транспортировка горячих стеклянных заготовок.

В стекольной

промышленности по роликам из силиконовой резины осуществляется

транспортировка горячих стеклянных заготовок.

Благоприятные физиологические свойства силиконовой резины используются в медицине и пищевой промышленности. Для медицины огромным преимуществом является то, что силиконовую резину можно стерилизовать горячим воздухом и водяным паром (до +135°С). В медицине нашли применение пробки для флаконов с лекарствами, дренажные трубки, катетеры и зонды из силиконовой резины.

Из чего делают автомобильные шины узнайте на www.colesa.by

Многих интересует вопрос: «Какие компоненты используются при изготовлении автомобильных шин?» К сожалению, полная рецептура изготовления шин держится в тайне, но все-таки большая часть составляющих известна.

! Стоит помнить, что выбирая шину, обращайте внимание на маркировку, которая отображает основные параметры продукции.

Химические составляющие автомобильных шин

- Основным материалом для изготовления шин считается резина.

По своим составляющим резина может быть изготовлена из каучука синтетического и натурального. Более распространенными считаются шины, произведенные из синтетики, поскольку разработка материала считается намного проще, также они менее затратные, чем шины из натурального каучука. К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука.

По своим составляющим резина может быть изготовлена из каучука синтетического и натурального. Более распространенными считаются шины, произведенные из синтетики, поскольку разработка материала считается намного проще, также они менее затратные, чем шины из натурального каучука. К тому же, шины из синтетики по качеству сравнимы с автомобильной резиной из натурального каучука. - Вторым по счету компонентом для изготовления шины является технический углерод, проще говоря, это сажа. В смеси состава шины содержится примерно 30% углерода. Он необходим для скрепления компонентов, за счет своих молекулярных характеристик. Если бы сажа не использовалась в изготовлении шин, то они были бы не столь прочными, за счет чего износ материала происходил бы гораздо быстрее.

- Как альтернативный вариант закрепляющего компонента является сера. По характеристикам и стоимости, сера практически не отличается от углерода технического.

- Также можно использовать кислоту на основе кремния.

Именно этот компонент считается наиболее подходящим вариантом замены сажи, так как его стоимость гораздо меньше. Компаунды изготавливаются за счет добавления разнообразных масел и смол. Из-за своих свойств, масла обеспечивают смягчающую функцию материала, что немаловажно при изготовлении зимних шин.

Именно этот компонент считается наиболее подходящим вариантом замены сажи, так как его стоимость гораздо меньше. Компаунды изготавливаются за счет добавления разнообразных масел и смол. Из-за своих свойств, масла обеспечивают смягчающую функцию материала, что немаловажно при изготовлении зимних шин.

Присутствие различных рекламируемых компонентов в составе резине не говорит о высоком качестве продукции. Основное правило в производстве качественной шины — создать грамотную рецептуру. Но, к сожалению, не каждый производитель способен изготовить продукцию высокого уровня качества, из соображений экономности.

Подобрать летние шины или зимнюю резину.

В итоге можно сказать: основным компонентом изготовления шин является резина, либо второстепенный материал, но с обязательным добавлением каучука. Каждый производитель имеет свою уникальную рецептуры. Некоторые делают основной упор на износостойкость, некоторые на увеличение скорости передвижения транспортного средства или хорошее сцепление в условиях мокрого асфальта. Учитывая каждую характеристику в отдельности, производители и устанавливают цены на готовую продукцию.

Учитывая каждую характеристику в отдельности, производители и устанавливают цены на готовую продукцию.

Чтобы заказать шины в Минске перейдите по ссылке.

Статьи по теме:

Посмотрите видеообзор о том, как производят шины Nokian

для детских площадок для пола и двора

Существует множество материалов, которые используются в качестве напольных покрытий в частном доме или общественных местах. Как разобраться в этом многообразии и выбрать качественный продукт? В этом нам предстоит разобраться.

Вот 5 емких вопросов, на которые Денис Грипас, основатель и руководитель компании Алегрия, ответит для наших читателей.

Содержание

Узнав все секреты, вы легко разберетесь в особенностях резинового материала, и сможете принять обоснованное решение о том, совершать покупку или нет.

Из чего сделано резиновое покрытие?

Производство каучука, из которого получают резину, берет свое начало еще в 1600-х годах. Но каучук, который вы покупаете сегодня, сильно от него отличается. Хотя он и возник из естественного источника, — каучукового дерева, сегодняшний материал по большей части синтетический, и сделан из искусственных составляющих.

Но каучук, который вы покупаете сегодня, сильно от него отличается. Хотя он и возник из естественного источника, — каучукового дерева, сегодняшний материал по большей части синтетический, и сделан из искусственных составляющих.

Синтетическая резина является более прочным продуктом, и к ее созданию привели повышенные требования 20-го века. Сегодня синтетическая резина производится, в основном, из переработанных материалов, таких как автомобильные и грузовые шины.

Натуральная резина

Натуральная резина создается с использованием сока каучуковых деревьев, известного как Hevea Brasiliensis. Этот сок также известен как латекс.

Однако аллергия на латекс встречается довольно часто. Поэтому продукт из натурального каучука нельзя назвать полностью безопасным для всех. Если вы планируете использовать резиновый пол в том месте, где могут оказаться аллергики, то советуем отказаться от натурального каучукового материала.

Синтетическая резина

Синтетическую резину немного сложнее описать, потому что она создана с помощью технических средств.

Способ получения синтетической резины

- Сначала получают такие углероды, как нефть и уголь, смешивают их, затем очищают.

- В результате очищения появляется побочный продукт, Нафта, которая является горючей жидкой углеводородной смесью. Она используется для производства бензина и пластмасс. Затем Нафту смешивают с природными газами для получения мономеров.

- Общими мономерами, которые используются для синтетических каучуков, являются Стирол-бутадиеновый каучук (SBR), нитрильный Каучук (NBR) и бутилкаучук (IIR).

- Для образования цепочек полимеров мономеры смешиваются с химическими реагентами.

- Затем полученные резиновые вещества подвергаются вулканизации для переработки их в резиновые изделия. Вулканизация – это процесс, в котором полимеры превращаются в более прочный материал путем добавления серы или других ускорителей.

Именно так производится универсальная синтетическая резина. Обычно она используется для производства таких продуктов, как резиновые маты, уплотнители, обивка для дверей и многое другое. Даже несмотря на свое искусственное происхождение, эти продукты столь же надежны, как их натуральные аналоги.

Даже несмотря на свое искусственное происхождение, эти продукты столь же надежны, как их натуральные аналоги.

Синтетическая резина не содержит латекса, поэтому безопасна для людей. Она также прочнее и надежнее, чем продукты, полученные с помощью природного каучука. Определение «синтетическая» обычно наталкивает на мысль, что продукт создан с помощью химических веществ. Однако искусственно полученный вид резины имеет тот же химический состав, что и природный каучук. Просто он создан синтетическим способом.

Переработанная резина

Переработанная резина — самый экологически чистый вид из всех резиновых продуктов. В ее составе обычно можно встретить синтетическую резину, хотя иногда попадается и натуральная.

- Покрышки прогоняют через измельчитель несколько раз, чтобы получить резиновую крошку.

- Затем эту смесь пропускают через магниты, экраны и другие фильтрационные системы, чтобы устранить любые посторонние частицы, попавшие в состав.

Даже из полученных отходов делают новый материал!

Даже из полученных отходов делают новый материал! - Когда полученный состав максимально очищен от примесей, резиновая крошка смешивается со связующими материалами и/или цветными красителями.

- А затем под давлением приобретает желаемую форму.

Безопасна ли резиновая крошка, из которого сделана плитка и рулонное покрытие?

Давайте рассмотрим результаты соответствующих исследований, чтобы отбросить страхи по поводу опасности использования покрытий с резиновой крошкой.

Когда она начала появляться на общественных игровых площадках по всей стране, естественно, родители хотели убедиться, что в ее безопасности. Так же, как игроки и тренеры, которые используют синтетический газон с резиновым наполнителем. В конце концов, разве резина не содержит опасных химических веществ, таких как мышьяк, никель и бензол! Так и есть, хотя это и не опасно!

Были проведены десятки исследований, анализирующих, может ли синтетические покрытия с резиновой крошкой вызывать рак. После десятилетий исследований никаких связей не было найдено.

Американский Recycled Rubber Safety Council (Совет Безопасности по переработке резины) так описал опасные химические вещества, найденные в резине:

«Резина в покрытии содержит меньше мышьяка, чем рис; меньше кадмия, чем в лобстере, меньше никеля, чем в шоколаде, и меньше бензола, чем в банке соды».

Звучит не так уж и страшно, правильно? Правда заключается в том, что химические вещества опасны только в больших количествах, а само существование химического вещества не означает, что оно токсично по своей сути.

Что касается страха перед канцерогенными веществами, то исследования не обнаружили никакой связи между раком и резиновой крошкой.

Конечно, всегда есть исследования, которые еще необходимо провести, но на данный момент вывод заключается в том, что резиновая крошка полностью безопасна в использовании.

Токсично ли резиновое напольное покрытие?

Этот вопрос задают регулярно, отчасти потому, что резина обладает резким отталкивающим запахом сразу после того, как изделие привезли с производства. К вопросу запахов мы вернемся позже, сначала давайте посмотрим, является ли токсичной сама резина.

Раньше люди были серьезно обеспокоены токсичностью спортивных залов в школах. Проблема заключалась в том, что резиновый пол в спортзалах выделял ртутные пары.

Следует помнить, что этот резиновый настил не был тем покрытием, каким он является сейчас. Это была синтетическая резина, созданная в 1960-1980-х гг. После 1980-х годов производство продукции, содержащей ртуть, было прекращено. Но многие из этих резиновых полов оставались в спортивных залах в течение многих лет.

Современные синтетические резиновые полы не выделяют паров ртути и безопасны в использовании.

Вывод: Резиновое покрытие считается безопасным. Фактически, было проведено 110 научных исследований переработанной резины, и ни одно из них до сих пор не выявило связанного с этим риска для здоровья.

Является ли резиновое напольное покрытие экологичным?

Да! Переработанный резиновый настил и покрытие из природного каучука очень экологичны. Некоторые синтетические виды резины даже содержат свой переработанный аналог.

Переработанная резина

В США ежегодно производится около 290 миллионов утилизированных шин, а затем миллионы из них сжигаются или закапываются, загрязняя токсинами воздух. Переработка шин предотвращает это явление, и дает резине новую жизнь в качестве другого продукта. Повторное использование резины положительно влияет на окружающую среду, предотвращая сжигание миллионов шин.

Влияние резины на окружающую среду

Например, в Германии есть завод KRAIBURG. Это один из крупнейших производителей переработанных резиновых изделий в мире. Завод ежегодно перерабатывает 85 000 тонн утилизированного сырья. Даже невозможно представить полигон, на котором может постоянно складироваться такое количество отходов.

Переработанная резина не оказывает ощутимого воздействия на окружающую среду. Ее повторное использование требует меньше энергии, чем создание синтетического аналога. А возможность использовать резину многократно позволяет утилизировать миллионы свалок с шинами.

Запах от резинового покрытия: безопасен ли он?

Все резиновые полы имеют специфический запах сразу после установки. Некоторые виды покрытий пахнут больше, чем другие, — но в целом, все выделяют сильный запах. Этот запах называется «off-gassing» (с английского – отделение газов).

Безопасно ли это?

Вообще, у качественного резинового покрытия какой-либо запах присутствует в первые дни после производства и затем он выветривается. Поэтому перед его установкой оставьте покрытие в хорошо продуваемом помещении не менее, чем на 24 часа.

Можно вымыть резиновый настил мягкой щеткой с мыльным раствором. После этого оставьте настил высохнуть на воздухе, и убедитесь, что он находится в вентилируемом помещении. Так вы сможете уменьшить запах.

Обычно после 30 дней использования запах полностью исчезает. В противном случае, перед вами некачественное резиновое покрытие или связующие составы, которые были использованы при производстве.

Заключение

В интернете, в СМИ много мифов о том, что резиновое покрытие не безопасно, не экологично, вызывает смертельные заболевания и выделяет вредные испарения. Но есть хорошая новость. Если проведена качественная очистка сырья, используются экологичные связующие смеси, то покрытие может ничем не отличаться от обычного песка или асфальта.

Мы постарались ответить на самые главные вопросы, касающиеся резинового покрытия, и объяснить, что, выбирая его, вы заботитесь об экологии и безопасности окружающей среды.

Полимерные материалы — резина, пластмассы, их получение, применение в медицине

Все большее применение в медицине находят различные полимерные материалы: каучуки и резина, смолы, пластические массы. На основе достижений химии высокомолекулярных соединений можно получить материалы с заранее заданными свойствами, которыми не могут обладать природные соединения. Получение синтетических полимерных изделий из мономеров осуществляется с применением поликонденсации и полимеризации.

Каучук натуральный получают из латекса (млечный сок бразильской гевеи), синтетический каучук — путем полимеризации мономеров с участием катализаторов.

Резину получают из натурального или синтетического каучука путем вулканизации (добавляют при высокой температуре серу или селен, или теллур). Кроме того, добавляют в резину ускорители,

наполнители, мягчители, противостарители, красители и другие компоненты резиновой смеси, от которых зависят свойства резиновых изделий. Рецептура резины для медицинских изделий утверждается МЗ РФ, так как резиновые изделия имеют непосредственный контакт с органами и тканями человеческого организма.

Резина обладает высокой эластичностью, способностью сопротивляться разрывам, истиранию, поглощает колебания, газо- и водонепроницаема.

Каучук и резину в медицине применяют для изготовления предметов ухода за больными — грелок, пузырей, кругов подкладных, спринцовок; трубчатых изделий — катетеров, зондов, трубок для переливания крови, вакуумных и слуховых; перчаток, напальчников, сосок и пустышек детских и др.

К методам получения резиновых изделий относятся: прессование, экструзия, литье под давлением, макание.

Пластические массы (пластмассы) — это неметаллические композиционные материалы на основе полимеров (смол), способные под влиянием нагревания и давления формироваться в изделия и устойчиво сохранять в результате охлаждения или отвердения приданную им форму.

Для них характерны высокая устойчивость против коррозии, хорошие электроизоляционные, теплоизоляционные свойства.

Основу пластмасс составляют полимеры (высокомолекулярные соединения), имеющие различную структуру (линейную, разветвленную, пространственную), что позволяет создавать материалы с новыми, заранее заданными свойствами.

Для производства МФТ наиболее часто применяют следующие виды промышленных полимеров: полиэтилен высокой и низкой плотности, полиамиды, пластикаты на основе поливинилхлорида, полипропилен, полистирол, фторпласты и др.

Эти полимеры используются для изготовления деталей медицинских приборов и инструментов, систем переливания крови, шприцев, предметов ухода за больными, лабораторного оборудования, упаковки, катетеров, бужей, дренажных трубок, зондов, упаковки ЛС, оправ и линз и многого другого.

Особую актуальность приобретают полимерные материалы при разработке эндопротезов, так как они имеют длительный контакт с живым организмом (искусственные органы, ткани). В качестве биоинертных полимеров, в наибольшей степени отвечающих эксплуатационным требованиям, применяют полиолефины (полиэтилен, полипропилен), фтор-пласты, некоторые полиэфиры (полиэтилентерефталат) и др.

Изделия из биосовместимых полимеров применяются в хирургии внутренних органов и тканей, травматологии, офтальмологии, стоматологии, сердечно-сосудистой хирургии.

Такие полимеры являются также основой лекарственных пленок, мазей, матриц для присоединения к ним лекарственных препаратов с целью пролонгации действия, оболочки для микрокапсул.

Методы получения изделий из полимерных материалов — это прессование, литье под давлением, экструзия.

Коррозии подвергаются не только металлы, но и материалы органического происхождения. Биокоррозия — это микробиологическая коррозия, т.е. разрушение изделий в результате воздействия микроорганизмов, в основном, плесневых грибков. Наилучшей защитой при хранении и эксплуатации медицинских изделий служитсоздание условий, препятствующих развитию плесени, т.е. хранение должно осуществляться в сухих (влажность воздуха не выше 65%), хорошо проветриваемых помещениях при комнатной температуре (20 °С).

Из чего делают автомобильные шины

11.12.2017, Просмотров: 1563

О производстве автомобильных шин ходит множество легенд и споров. Некоторые думают, что основа для шины составляет нефть, но на сегодня это не так. Первые автомобильные шины были исполнены из 100% природного материала.

Каучук

Каучук является основным компонентом для производства шины. Данный материал добывается при помощи каучукового дерева. Такие деревья растут на просторах Южной Африки, и только в 16 веке в Европе узнали о многовековом существовании дерева.

«Кастилья и Гевея» это основные источники каучука. Когда ломались ветки этих деревьев, то пролитый сок взаимодействовал с воздухом, и получалось тягучее вещество, очень схожее с резиной.

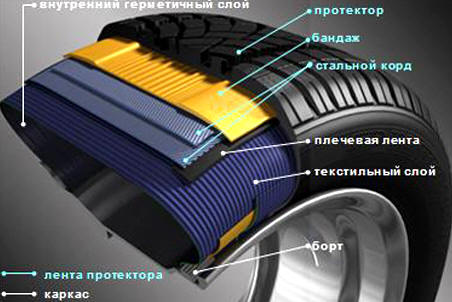

Особенности конструкцииСовременная покрышка состоит из природного синтетического каучука и корда. Сам корд может состоять из металлических, текстильных и полимерных нитей. Состав шины:

- каркас;

- множество слоев брекера;

- протектор;

- борт с боковой частью.

Существует два типа шины по ориентации нитей:

- радиальная;

- диагональная.

Радиальная

Радиальный тип покрышки шины имеет нити, которые располагаются вдоль профиля покрышки от борта до борта. Такая конструкция позволяет не растягиваться резине поперек, а брекер, размещенный диагонально, предотвращает продольное перемещение нитей. В данной конструкции напряжение на нити меньше вдвое, чем в диагональной резине. Так же это позволяет наносить меньше слоев корда, что существенно понижает себестоимость шины. Низкая толщина каркаса, из-за меньшей силы трения, позволяет выделять маленькое количество тепло, что благоприятно сказывается на долговечности протектора.

Одним из достоинств радиальной шины является хорошее сцепление с дорогой, предотвращающее качение. Это преимущество значительно сказывается на расходе топлива.

К недостаткам можно отнести жесткое качение, появляющееся на неровной дороге, такое явление присуще низкопрофильной резине. Так же шина уязвима к ударам, порезам и проколам.

Диагональная покрышка

В такой шине каркас корда располагается диагонально под углом 53°. Такая внутренняя конструкция позволяет шине растягиваться вдоль и поперек, это делает шину эластичной. Боковина шины толстая, что позволяет держать низкое давление в покрышке. Диагональные шины крайне редко применяются в современном автомобилестроении, поэтому используются только в старых отечественных грузовых автомобилях, а так же на новой спецтехнике.

Из чего состоит каркас шины

Брекер. Этот элемент располагается между протектором и каркасом. Он служит для того, что бы защитить шину от ударов и придает жесткость на поверхности, контактирующей с дорогой.

Протектор. Он служит для регулировки правильного коэффициента контакта между дорогой и шиной. Протектор имеет разного рода рисунок. Для грунтовых дорог, шоссейных, городских, снежных разный рисунок. Основной задачей протектора обеспечение надежное сцепление с дорогой. К примеру: при дождевой погоде, во избежание эффекта «аквапланирование» протектор должен быстро отводить воду от колеса, благодаря чему шина плотно контактирует с поверхностью дороги, а не воды.

Борт. Благодаря борту обеспечивается надежная посадка шины в колесе.

Производство шины

Над тем, какая будет резина на выходе из производства, решает состав инженеров, который тщательно прорабатывают каждый рисунок на протекторе, отвечающий за свою роль. После того, как шина была смоделирована, наступает этап производства.

Рождается будущая шина в цеху резиносмешения. Здесь готовиться резиновая смесь, из которой сделана покрышка. В основе смеси пласты резины и технический углерод (сажа, смолы и 20 нужных компонентов, которые не рассекречиваются). Ингредиенты будущей шины отправляются в смеситель. Данный процесс напоминает замес теста: битум, каучук, канифоль и сера смешиваются, но рецептура может меняться в зависимости от типа резины по покрытию дороги и времени года.

После смешения пласты резины попадают в сборочный цех, где в первую очередь производят бортовое кольцо, которое придает жесткость и герметичность будущей шине. Бортовое кольцо состоит из проволоки, материалом для этого служит латунь. С большой катушки нити разматываются, протягиваются и собираются в одну стальную ленту. Что бы склеить нити, они проходят через экструдер, где плавится резина и обволакивает проволоку. Затем из ленты, при помощи робота, формируется кольцо.

Следующий слой – брекер. Для укрепления конструкции применяют нейлоновый бандаж. Параллельно изготавливается протектор – слой резины с разноцветными полосами. При помощи нитей разного цвета маркируется модель покрышки. Соседний аппарат готовит не менее важную деталь покрышки – гермослой. Он придает герметичность шине, и служит заменой камере. Поверх слоя наносится текстильный каркас и присоединяется бортовое кольцо, и сверху покрышка.

Вся конструкция под большим давлением сжимается, после чего необходимо загнуть края и придать конструкции форму. Что бы придать конструкции окончательный вид, ее перемещают в большой вулканизатор. Колесо размещается в раскаленную форму, где под температурой 200 градусов и высоким давлением покрышка приобретает конечную форму и рисунок протектора. Во время вулканизации каучук взаимодействует с серой и превращается в готовую резину.

После приготовления шины, вся партия проходит проверку на специальном станке, где проверяется наличие или отсутствие деформации и степень герметичности. Часть шин отправляются на динамические и стендовые испытания в лабораторию. Там резина проходит тесты в экстремальных условиях, где проверятся прочность резины на предмет наезда на острый предмет, прочность бортовых колец, максимальную скорость шины в жестких условиях эксплуатации.

После всех проверок, при условии, что покрышка соответствует всем нормам и мировых стандартам, она отправляется в магазины, после чего служит на дороге.

Упругая деформация резины — Справочник химика 21

Свойства резины не могут быть описаны параметрами только твердого, жидкого или газообразного материалов. При деформациях с изменением объема для резин характерна большая жесткость. При деформациях, связанных с изменением формы, резине свойственны весьма малая жесткость и высокая эластичность. Подобно твердым телам, резина способна восстанавливать свою первоначальную форму после снятия нагрузки, при этом пределы обратимой деформации резин значительно шире, чем у металла. В то же время резина имеет аморфную структуру, характерную для жидкости. Однако упругость резины и ее способность восстанавливать форму после снятия нагрузки имеют энтропийную структуру. [c.5]

Как было показано в гл. I и будет подробнее рассмотрено в гл. IV, высокоэластичность резины связана с изменением конфигурационной энтропии полимерных цепей при деформации, тогда как упругость обычных твердых тел связана с изменением внутренней энергии. Термодинамический подход к анализу равновесной деформации позволяет сделать некоторые заключения о законе деформации резины. [c.111]

Из полученных выражений (III. 18) и (III. 19) следует, что деформация резины в рассмотренном случае сводится к объемной упругой и двухмерной высокоэластической. Однако термодинамическое рассмотрение двухмерной высокоэластической деформации резины ничего принципиально нового не вносит по сравнению с рассмотрением более простого случая — одномерной высокоэластической деформации. Поэтому далее термодинамический анализ проводится в приложении к одномерной деформации резины в этом случае формула (III. 19) принимает следующий вид [c.114]

Растяжение кристаллических тел сопровождается увеличением удельного объема, при высокоэластической деформации объем практически не меняется, В то время как обычная упругая деформация развивается практически моментально, со скоростью звука, высокоэластическая деформация требует некоторого промежутка времени. Наконец, обратимая деформация кристаллических тел составляет несколько процентов от первона- чального размера образца,резина же способ- — — - [c.373]

Более сложные модели включают несжимаемость резины. Модели Муни-Рив-лина и Огдена выражают энергию упругой деформации резины как функцию инвариантов деформации и дают соотношение зависимости напряжение от деформации через кратность растяжения. Такие модели более точно отражают поведение резины, особенно при больших деформациях. [c.184]

Для твердых тел, вследствие малости упругих деформаций, обычно не различают истинные и условные напряжения, так как Si Soi- Для резины эти величины смешивать никоим образом нельзя. [c.114]

Большинство аморфных полимеров может находиться в трех физических состояниях стеклообразном, высокоэластическом и вязкотекучем. На этой основе полимерные материалы можно разделить на три группы. В первую группу включаются все жесткие полимеры, неспособные к растяжению и большим упругим деформациям, например полистирол. Ко второй группе относятся высокоэластичные полимеры, способные обратимо деформироваться на многие сотни процентов например, натуральные и синтетические каучуки, различные типы резин. К третьей группе относятся пластичные полимеры, обнаруживающие текучесть при воздействии внешних сил, например низкомолекулярные полиизобутилены. [c.486]

Поразительно развитым упругим последействием, называемым высокоэластичностью или просто эластичностью в отличие от упругости, обладают каучуки и резины на их основе. Эластичность вызвана гибкостью длинных цепей макромолекул каучуков-полиме-ров, называемых по этому основному их признаку эластомерами. Тогда как в обычных (низкомолекулярных) твердых телах упругое последействие составляет несколько процентов и не более десятой доли от истинно упругих деформаций, у эластических тел замедленная (эластическая) деформация в десятки и даже сотни раз превышает истинно упругую. [c.12]

Оценка твердости полимеров существенно зависит от используемого метода. Например, при определении твердости упругого материала (резины) по методу Бринелля получается, что резина очень твердая (здесь измеряется только остаточная деформация), в то время как при определении по методу вдавливания шарика она оказывается мягкой, так как здесь одновременно учитывается и остаточная, и упругая деформации. [c.103]

Сопротивление вулканизатов из дивинилстирольных каучуков раздиранию значительно ниже, чем вулканизатов из натурального каучука. Эластичность смесей из дивинилстирольного каучука (по упругому отскоку) ниже эластичности смесей из натурального каучука. Теплообразование нри многократных деформациях резин из дивинилстирольного каучука меньше теплообразования резин из натурального каучука. [c.648]

В результате П. п. уменьшаются времена релаксации полимеров, возрастает их способность к большим высокоэластичным и вынужденно высокоэластичны.м деформациям (см. Стеклообразное состояние), существенно снижаются упругие гистерезисные потери и выделение тепла при многократных деформациях резин, а также т-ры хрупкости стеклообразных полимеров. Модуль упругости, прочность и долговечность полимера непрерывно снижаются с увеличением концентрации пластификатора. В ряде случаев при введении совместимых с полимером низкомол. в-в модуль упругости [c.563]

Из выражений (V. 8) и (V. 9) следует, что трехмерная деформация в рассмотренном случае сводится к объемной (упругой )и двумерной высокоэластической. Однако, термодинамическое рассмотрение двумерной высокоэластической деформации резины ничего принципиально нового не внесет по сравнению с рассмотрением более простого случая — одномерной высокоэластической деформации. Поэтому далее термодинамический анализ проводится для одномерной деформации резины, для которой формула (V. 9) такова [c.145]

Первая (фиг. 36) состоит из конического корпуса /, укрепляемого на станине, плотно входящей в него манжеты 2, изготовленной из упругого материала (резина, кожа), и стакана 3 с конической наружной и цилиндрической внутренней поверхностями, вставленного в манжету. Внутри стакана 3 расположены радиальные и радиально-упорные подшипники, на которых висит вал — центрифуги. Таким образом, вал может несколько раскачиваться за счет деформации упругой манжеты. [c.67]

Затвор электромагнитного кла пана выполняется как из металла, так и с применением неметаллов. Уплотнение металл—металл не обеспечивает достаточной герметичности. Из эластичных уплотнителей наиболее разработаны резиновые элементы, однако их применение имеет недостаток (увеличенный ход затвора из-за упругих и остаточных деформаций резины, старения резины и изменения ее свойств во времени и ряд других), но основное преимущество резины — обеспечение высокой герметичности при относительно низкой удельной нагрузке, позволяют применять резину в качестве уплотнения для затвора. [c.239]

В частности, если расстояние между частицами изменять путем механической деформации упругого материала (резины) с магнитным наполнителем вдоль поля на величину 8 , то при постоянстве объема образца Е1 = 1 /2, и напряженность локального магнитного поля описывается формулой [c.667]

Резина от других конструктивных материалов отличается высокими эластическими свойствами. Почти полностью обратимые упругие деформации возникают в резине под действием относительно небольших напряжений, после снятия нагрузки полностью исчезают. [c.234]

Если известно, что угол атаки абразивной струи близок к 90°, то поверхность детали можно предохранить от изнашивания покрытием из резины, способной амортизировать удар частиц в пределах упругих деформаций с последующим восстановлением формы. [c.45]

Способность к большим упругим деформациям, гашению ударов и вибрации обусловливает все большее применение резин в сопряжениях, к-рые являются источником шума в вагонах, и в амортизирующих устройствах подвижного состава. Значительная часть пассажирских вагонов в скоростных поездах многих [c.489]

Описание высокоэластических деформаций резин, исходя из выбранного упругого потенциала, позволяет использовать результаты испытаний при одноосном растяжении для предсказания поведения материала при любых видах напряженного состояния. Такой подход возможен благодаря тому, что в высокоэластич. состоянии полимерные материалы в значительной степени ведут себя как идеальные упругие тела и диссипативными [c.173]

Экспериментально установлено, что в определенных диапазонах частот динамический модуль упругости не зависит от частоты и в ограниченных пределах зависит от амплитуды колебаний. Это позволяет считать упругую восстанавливающую силу линейно зависящей от деформаций. Однако, упругие свойства резины могут изменяться при ее нагреве в процессе работы. Нагрев резины определяется величинами амплитуды и частоты деформации детали. Учет аналитическим путем всех факторов, влияющих на тепловой режим работы детали невозможен, и они определяются опытным путем. [c.134]

Явление упругого последействия состоит в постепенном восстановлении резины после прекращения механического воздействия или, другими словами, в уменьшении со временем величины остаточной деформации. Величина остаточной деформации резины зависит также от продолжительности ее деформации с увеличением продолжительности деформации увеличивается и величина остаточной деформации, это увеличение может происходить в десятки раз . [c.99]

Чисто упругая деформация аналогична упругой деформации обычных твердых тел с модулем упругости ЫО МПа (ЫО кгс/см ) и связана с изменением межатомных расстояний и валентных углов, соединяющих атомы в макромолекулах, т. е. при развитии такой деформации изменяется внутренняя энергия системы. В чистом виде-этот тип деформации проявляется при низких температурах (высоких частотах) или больших деформациях. Пластическая деформация связана с необратимым перемещением макромолекул друг относительно друга и играет важную роль в каучуках и сырых резиновых смесях (см. гл. 3). У резин она проявляется при очень больших деформациях или при высоких температурах, когда разрушается непрерывная трехмерная сетка. [c.302]

Упругая деформация имеет место при кратковременном действии деформирующей силы или при многократных знакопеременных деформациях, происходящих с большой частотой при небольшой амплитуде. Чаще всего приходится иметь дело с высокоэластической деформацией резины, величина которой увеличивается при увеличении продолжительности действия деформирующей силы. Пластические деформации характерны для невулканизованного каучука, они возникают в результате взаимного скольжения молекул под действием внещней деформирующей силы. Скольжение молекул у вулканизованного каучука сильно затруднено наличием прочных связей между молекулами, и поэтому вулканизаты, не содержащие наполнителей, почти полностью восстанавливаются после прекращения действия внешней силы. Наблюдаемые при испытании наполненных резин неисчезающие деформации являются следствием нарушения межмолекулярных связей, а также следствием нарушения связей между каучуком и компонентами, введенными в него, например, вследствие отрыва частиц ингредиентов от каучука. Неисчезающие остаточные деформации часто являются кажущимися вследствие малой скорости эластического восстановления, т, е. оказываются практически исчезающими в течение некоторого достаточно продолжительного времени. [c.90]

В машиностроении для этих целей широко применяются щуповые профилографы — прецезионные приборы (выпускаемые серийно нашей промышленностью, например профилограф завода Калибр ), в которых по исследуемой поверхности медленно перемещается алмазная игла, имеющая радиус закругления в несколько микронов и прижимаемая к поверхности усилием в десятые доли грамма. Вертикальные перемещения иглы по» микронеровностям исследуемой поверхности регистрируются при помощи электронных устройств. Однако несмотря на незначительное усилие прижатия иглы к поверхности, получение профилограммы с поверхности резины, особенно мягкой, невозможно. Это объясняется тем, что перемещение ощупывающей иглы по поверхности резины совершается скачками вследствие того, что последняя увлекается иглой в местах контакта с резиной. В случае же твердой резины ощупывающая игла перемещается плавно, но тем не менее нет уверенности в том, что регистрируемый профиль поверхности отвечает реальному из-за возможных упругих деформаций резины под действием ощупывающей иглы. [c.295]

В ргекоторых случаях применяется бинтование пленкой из Ф-4 прокладочных колец из других, менее стойких материалов — резины, паронита, асбеста, картона и др. с целью защиты от действия агрессивных сред. Текучесть на холоде может быть использована при установке прокладок из фторопласта-4 на необработанных или плохо обработа1П1ых фланцах, т.к. при достаточном затяге фланцев фторопласт-4 хорошо заполняет все неровности и дает высокую плотность, но только при постоянной гемпературе. В случае колебания темнератур нельзя рассчитывать на хорошее уплотнение при на шчии неровностей на фланцах и на прокладке — поверхности их должны быть обработаны очень точно, чтобы уплотнение достигалось за счет только упругих деформаций. [c.54]

Наблюдаемый эффект инверсии (см. рис. III. 7) объясняется неравновесностью процесса при быстром растяжении резины, когда в начале деформации ее упругая составляющая может иметь заметную величину по сравнению с высокоэластической. При равновесной же деформации резины упругая составляющая ее имеет ничтожную величину, примерно равную 0,05% от высокоэластической составляющей. При аналиве в предыдущих разделах этой упругой составляющей деформации резины мы пренебрегали. [c.121]

Первый вид движения может создавать упругие деформации в полимере и обладает малой энергией активации Л,. Второй вид— вращение замещающих групп — затруднен в большей степени (А.2>А ), но тоже приводит лишь к упругим деформациям. Третий вид теплового движения (распределение всей цепи) обладает значительной энергией активации (Лз -Лд) и приводит к новому виду деформаций — упругоэластическим деформациям, величина которых может достигать 200 процентов и более (резина). Упругоэластические деформации развиваются во времени и характерны только для полимеров. Последний вид теплового движения имеет высокую энергию активации A А ) и может заметно развиваться только при высоких температурах — вязкотекучее состояние, в результате которого получаются пластические деформации. [c.498]

Согласно теории, разработанной советскими учеными А. П. Александровым и 10. С. Лазуркиным, существует три вида деформации каучука и резины 1) упругая деформация, подчиняющаяся закону Гука 2) высокоэластическая деформация и 3) пластическая деформация. [c.90]

Релаксационный характер высокоэластических деформаций каучука и резины проявляется только прп достаточно медленно проходящих деформациях, так как для развития релаксационных процессов необходимо продоллсительное время. Поэтому деформации, происходящие с большой скоростью, а также многократные деформации, происходящие с большой частотой и небольшой амплитудой, имеют в основном характер упругих деформаций, мгновенно достигающих равновесия и также мгновенно исчезающих после снятия нагрузки. Все релаксационные процессы ускоряются с повышением температуры и, наоборот, сильно задерживаются с ее понижением. [c.100]

В стеклообразном состоянии (см. рис. 29) при малых напряжениях в полимере возникает только упругая деформация с модулем Юнга 200—600 кгс/мм (для стали модуль Юига равен 20 ООО кгс/мм—). При больших напряжениях деформационные свойства. аморфных полимеров сложнее В стеклообразном состоянии, в котором пластмас-сы находятся при обычных, а каучуки и резины при низких температурах, растяжение аморфного полимера (рис. 33) внешне пронсходит так же, как и кристаллического, Когда условное напряжение достигает так называемого предела вынужденной эластичности (точка А), в наиболее слабом месте образца образуется шейка , в которую постепенно переходит весь образец (участок А Б). Затем тонкий образец еиде несколько растягивается до разрыва (участок ББ). [c.69]

Высокоэластическая деформация—особый вид упругой деформации, присущий только полимерам. Она характеризуется малым модулем упругости (1—10 кгс1см ) и большими механическими обратимыми деформациями. У пространственно-структурированных полимеров (резин), получаемых при поперечном сшивании линейных макромолекул, высокоэластические свойства проявляются в наиболее чистом виде, так как узлы сетки препятствуют течению материала. Поэтому резина восстанавливает свою форму после разгрузки, как упругие твердые тела. [c.72]

Реальный процесс деформации резины всегда протекает с конечной скоростью и потому герлюдинамическн необратим. В результате внутреннего трения в каждом цикле деформации некоторая часть работы переходит в тепло (явление гистерезиса). Работа внешней силы может быть представлена в виде суммы двух состав-ляюь лих работы, идуилен на преодоление упругих сил, и работы, идущей на преодоление сил внутреннего трения. Первая не сопровождается механическими потерями и не приводит к теплообразованию. Вторая полностью переходит в тепло. Прн многократных деформациях резины теплообразование за счет гистерезиса приводит к значительному разогреву материала. Чем больше тепла выделяется в единицу времени и чем меньшее его количество поступает в окружающую среду путем теплопроводности и излучения, тем больше разогрев резины. Повышение температуры при многократных деформациях резко снижает усталостную прочность. [c.216]

Упругое восстановление формы эластичных жидкостей происходит во многом аналогично упругому восстановлению резин после снятия внепшей нагрузки. Но в отличие от резин высокоэластические деформации, накопленные при течении полимерных систем, способны релаксировать. Это означает, что если между моментом прекращения принудительного деформирования и началом упругого восстановления проходит некоторое время, то конечное значение измеряемой высокоэластической деформации оказывается тем меньше, чем бЬльше период времени релаксации запасенной высокоэластической деформации. В отличие от этого в резинах равновесная высокоэластическая деформация (за исключением особых случаев) не зависит от длительности выдержки образца в нагруженном состоянии. Такая разница в поведении резин и текучих полимерных систем носит тот же характер, что и различие в равновесном напряжении в резинах оно сохраняется (теоретичес1(и) неограниченно долго, в текучих системах напряжения всегда релаксируют до нуля. [c.375]

Во избежание разрущения эмали на фланцевых соединениях следует ограничивать усилие затяжки. В этом случае необходимо применять прокладки с повышенными эластичностью и упругой деформацией, а также увеличенной толщины. Для изготовления прокладок применяют в основном следующие материалы резину, асбестовый картон и асбестовую набивку, а в некоторых случаях — паронит, свинец, иолихлорвиниловый пластикат и фторо-иласт-4. Прокладки из резины применяют при давлении в аппарате до 6 кгс/см и температуре рабочей среды до 90° С, а прокладки из асбеста — при давлении в аппарате до 2 кгс/см . [c.34]

Как производится резина? | Coruba

Каучук — невероятно распространенный и универсальный материал, используемый для изготовления многих предметов, таких как резинки, обувь, шапочки для плавания и шланги. Действительно, половина всей производимой резины идет на производство автомобильных шин. Как такой жизненно важный материал, как производится резина и откуда она берется?

© Panya Studio / Adobe Stock

Происхождение каучука

Люди использовали прочную и эластичную природу резины для изготовления изделий более 1000 лет.Хотя ранние формы каучука производились из натуральных источников, по мере роста спроса на этот материал ученые разработали в лабораториях искусственный или синтетический каучук, имитирующий натуральный материал. В наши дни большая часть производимой резины является синтетической.

Натуральный каучук

Натуральный каучук производится путем извлечения жидкого сока, называемого латексом, из определенных видов деревьев. Существует более 2500 видов деревьев, которые производят этот сок (включая такие растения, как одуванчики), но подавляющее большинство латекса для производства каучука происходит из дерева Hevea brasiliensis или удачно названного каучукового дерева.Эти деревья произрастают в Южной Америке, но сегодня обычно встречаются в Юго-Восточной Азии.

Латекс собирают с деревьев, делая надрез в коре и собирая жидкий сок в чашки. Этот процесс называется постукиванием. Чтобы сок не затвердел, добавляют аммиак. Затем к смеси добавляют кислоту для извлечения каучука в процессе, называемом коагуляцией. Это может занять около 12 часов.

Затем смесь пропускают через вальцы для удаления излишков воды. После этого слои резины развешивают над стойками коптильни или оставляют сушиться на воздухе.Через несколько дней они будут сложены в тюки, готовые к переработке.

Синтетический каучук

Когда во время Первой мировой войны натуральный каучук стал дефицитом, немецкие ученые разработали искусственный каучук. Хотя эти ранние формы каучука уступали по качеству натуральному каучуку, по мере развития исследований синтетический каучук улучшился. Сегодня синтетический каучук такой же прочный и надежный, как и натуральный каучук.

Синтетический каучук отличается от натурального каучука тем, что его получают путем соединения молекул полимера в лаборатории.

Обработка резины

Как натуральный, так и синтетический каучук необходимо подвергнуть ряду процессов, чтобы превратить его в пригодный для использования продукт. Эти этапы можно немного адаптировать в соответствии с предполагаемым использованием конечного продукта.

Во-первых, в резину добавляются химические вещества, чтобы сделать ее устойчивой. Без этого резина стала бы хрупкой, если бы она остыла, или стала бы липкой при высоких температурах.Обычно в каучуковую смесь добавляют наполнитель сажи для повышения ее прочности и долговечности.

Затем каучук тщательно перемешивают и дают ему остыть перед формованием. Ему можно придать форму, вставив его в ролики, что называется каландрованием, или выдавив его через отверстия, чтобы получить полые трубы, что называется экструзией.

Вулканизация