Проверка направляющих клапанов | Двигатель

Проверка направляющих клапанов Volkswagen Transporter

Общие сведенияПри проведении ремонтных работ на двигателе с негерметичными клапанами недостаточно обработать или заменить клапаны. Обязательно надо проверить износ направляющих стержней клапанов. Особенно важна проверка на двигателях с большим пробегом. Если износ велик, необходимо заменить или направляющие стержней (заводская работа) или головку блока цилиндров.

| Порядок выполнения | ||||||||||

| ||||||||||

Видео про «Проверка направляющих клапанов» для Volkswagen Transporter

VW T4 Снятие клапанов,замена маслосьёмных колпачков и втулок клапанов

РЕМОНТ ГБЦ VW AXE AXD BNZ VW T5 2.5 TDI НАСОС ФОРСУНКА PD В ГЕРМАНИИ

АУДИ.Замена направляющих втулок клапанов.AUDI-100.Двигатель DS.

Направляющие клапанов, теория и практика

Направляющие клапанов, теория и практика| Направляющие клапанов, теория и практика Автор francuz |

Для начала капельку теории. Две основные функции направляющих клапанов: это отвод тепла от клапана и четкая посадка клапана по седлу. Для хорошего теплоотвода направляющие от ведущих производителей сделаны из крупнозернистого чугуна или бронзы. Сейчас еще есть и металлокерамика, но для нашей машины это лишнее.

Проверить качество «отечественных» чугунных направляющих очень просто,. Покупается лишняя направляющая и разбивается молотком. Если она раскалывается и видны крупные зернышки, это хорошо. Если она плющится или не дай бог магнитится, то выкидывается все, что Вы купили. Почему именно так? Дело в том, что крупнозернистая структура чугуна держит микрочастички масла в поверхностом слое.

Следующий важный момент это запрессовка в ГБЦ. Некоторые «мастера» высаживают выколоткой старые направляющие и так же заколачивают новые. Это, мягко говоря, прошлый век, а грубо говоря, просто вредительство. Выколотка осуществляется путем нагрева ГБЦ и быстрого охлаждения направляющей. А запрессовка желательна после охлаждения направляющей в жидком азоте, ну, в крайнем случае, в морозилке. Тогда она заходит туда от сильного надавливания деревянной оправкой, и ГБЦ не коробится от безумных ударов молотком.

Еще один важный момент при установке: проход направляющих после запрессовки разверткой. Я делаю зазор по итальянской методичке для Фиата. После измерения нутромером он должен составлять 8.02-8.04. С учетом того, что стебель клапана сделан на 0.01 в минусе, суммарный зазор составляет НЕ БОЛЕЕ 0.05 мм. Развертку клапанов делаю ТОЛЬКО вручную, спиральной двухзаходной или регулируемой разверткой.

Я не понимаю бреда, когда говорят, что запрессовали направляющие и клапан спокойно входит, даже разворачивать не надо. Для меня это звучит бредом. Насколько должны быть провалены направляющие по внутреннему диаметру, если после запрессовки их обычно «сдавливает» на 0.1-0.2 мм.

Для меня это звучит бредом. Насколько должны быть провалены направляющие по внутреннему диаметру, если после запрессовки их обычно «сдавливает» на 0.1-0.2 мм.

Два слова о производителе которого я выбрал. Поскольку фиатовский двигатель АвтоВАЗ даже не пытался модернизировать по серьезному за последние 40 лет, запчасти остались все те же. Список фирм делающих направляющие для Фиата огромен: Freccia (Италия) — поставка на конвейер, Metelli (Италия) — поставка на конвейер, Kolbenschmidt, TRW (Германия) и еще с десяток именитых поставщиков. Я выбрал итальянский концерн «Metelli», в основном по соотношению цена-качество. Эта фирма делает направляющие клапанов на все итальянские конвейеры и почти на всех европейцев. Да и у меня, честно говоря, за мою историю переборок ГБЦ к ним претензий не возникало.

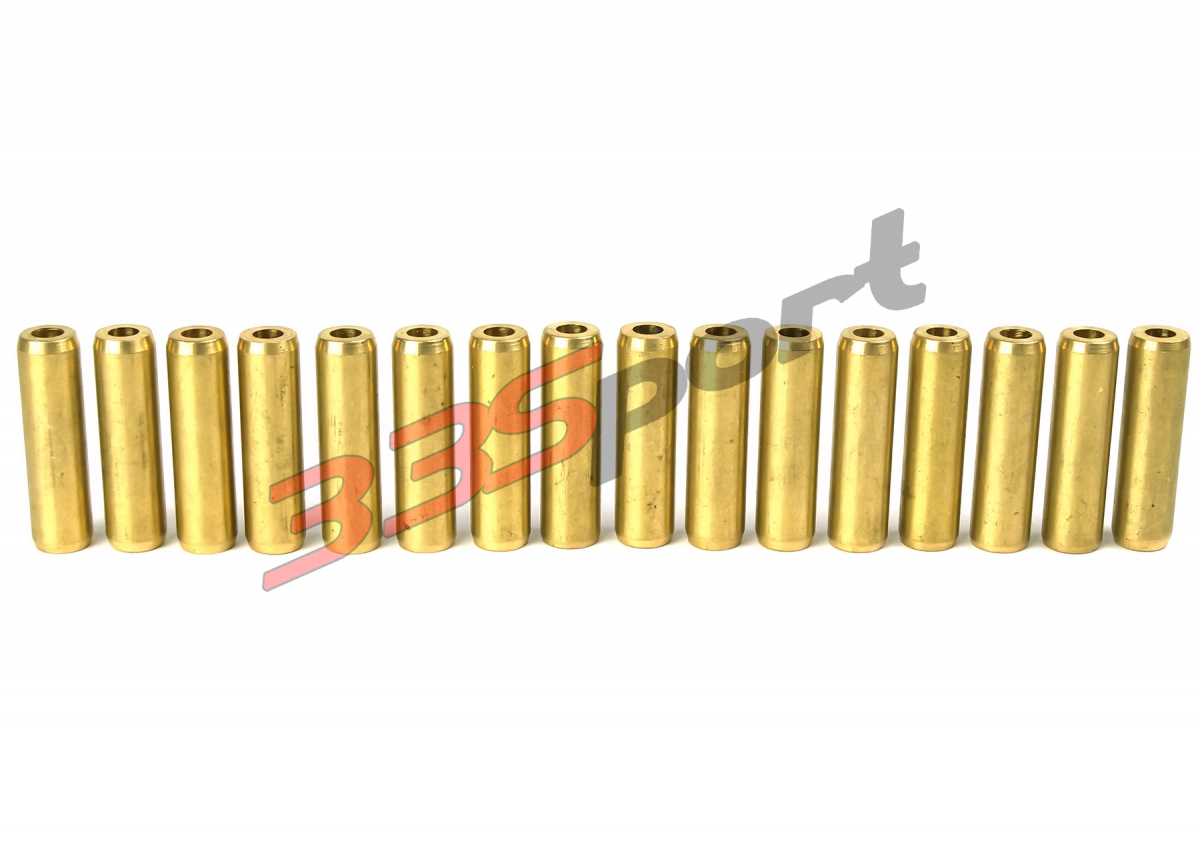

Направляющие от Metelli:

Направляющие от Kolbenschmidt, TRW:

Несколько слов о бронзовых направляющих для классики и для Нивы. Очень большое количество Интернет-магазинов предлагает так называемые бронзовые направляющие. И только один из десяти предлагает действительно бронзовый сплав. У подавляющего большинства это латунь. Это сразу чувствуется на вес, когда их берешь в руки. Соответственно ресурс этих направляющих различается на порядок. Сейчас, когда мне нужно сделать тюнинговую ГБЦ для Нивы, я использую «настоящие» бронзовые направляющие клапанов от БМВ, которые подвергаю небольшой доработке.

Очень большое количество Интернет-магазинов предлагает так называемые бронзовые направляющие. И только один из десяти предлагает действительно бронзовый сплав. У подавляющего большинства это латунь. Это сразу чувствуется на вес, когда их берешь в руки. Соответственно ресурс этих направляющих различается на порядок. Сейчас, когда мне нужно сделать тюнинговую ГБЦ для Нивы, я использую «настоящие» бронзовые направляющие клапанов от БМВ, которые подвергаю небольшой доработке.

Оригинал статьи находится на сайте: www.niva-fr.ru.

Признаки изношенных направляющих втулок клапанов на дизеле. Когда неисправен клапан

ВОССТАНОВЛЕНИЕ НАПРАВЛЯЮЩИХ ВТУЛОК

ОБЩАЯ ЧАСТЬ

Направляющая втулка является базой, основой ресурса работы пары «седло — тарелка клапана».

Если головка блока цилиндров сделана из чугуна, то зачастую седла клапанов и направляющие втулки клапанов составляют единое целое с головкой блока. Такие головки блока цилиндров используют на некоторых двигателях фирм OPEL, FORD и др. Но технологический процесс производства чугунных головок сложен, требует дорогостоящего оборудования, поэтому большинство головок блоков производят из алюминиевых сплавов. При их производстве направляющие втулки и седла клапанов изготавливаются отдельно, а затем запрессовываются в свои посадочные места в головке блока. Направляющие втулки изготавливаются из износостойких материалов с достаточно хорошей теплопроводностью. К ним относятся специальный чугун, металлокерамика, бронза и латунь специальных марок. Более высокой теплопроводностью характеризуются бронза и латунь, поэтому их и применяют на большинстве форсированных двигателей AUDI, BMW, VW и многие другие фирмы.

Но технологический процесс производства чугунных головок сложен, требует дорогостоящего оборудования, поэтому большинство головок блоков производят из алюминиевых сплавов. При их производстве направляющие втулки и седла клапанов изготавливаются отдельно, а затем запрессовываются в свои посадочные места в головке блока. Направляющие втулки изготавливаются из износостойких материалов с достаточно хорошей теплопроводностью. К ним относятся специальный чугун, металлокерамика, бронза и латунь специальных марок. Более высокой теплопроводностью характеризуются бронза и латунь, поэтому их и применяют на большинстве форсированных двигателей AUDI, BMW, VW и многие другие фирмы.

Направляющие втулки впускных клапанов не слишком выступают во впускном канале, чтобы не повышать его аэродинамическое сопротивление.

Направляющие же втулки выпускных клапанов, наоборот, закрывают стебель клапана на возможно большую длину для защиты от раскаленных отработанных газов и лучшего теплоотвода от стебля выпускного клапана.

Направляющие же втулки выпускных клапанов, наоборот, закрывают стебель клапана на возможно большую длину для защиты от раскаленных отработанных газов и лучшего теплоотвода от стебля выпускного клапана. Для обеспечения соосности седла и тарелки клапана направляющая втулка должна быть выполнена с высокой точностью. Кроме того, наружная поверхность втулки, запрессовываемая в головку блока, для лучшего теплоотвода обработана с высокой степенью чистоты поверхности и не должна иметь рисок и царапин. За счет этого увеличивается передача тепла от втулки к головке блока.

Основным дефектом направляющих втулок обычно является повышенный износ внутренней поверхности, вызванный длительной (не менее 150-200 тыс. км пробега) эксплуатацией двигателя. Однако, применение некачественных масел и изменение геометрии толкателей может привести к сокращению ресурса втулок.

Длительная работа двигателя с повышенными тепловыми зазорами в клапанном механизме вызывает неравномерный износ направляющей втулки из-за повышенных боковых нагрузок на стебель и ухудшения вращения клапана.

Увеличенный зазор в паре «стебель клапана — втулка» вызывает повышенный расход масла, т.к. маслосъемный колпачок не может удерживать масло при повышенных угловых перемещениях стебля клапана. Это провоцирует рост нагарообразования на клапанах и поверхностях деталей, ограничивающих камеру сгорания, увеличивает токсичность отработавших газов, а также может привести к преждевременному выходу из строя каталитического нейтрализатора отработавших газов.

Как же определить степень износа втулки? Существует два метода измерений: непосредственный и косвенный. При первом не обойтись без нутромера и микрометра.

Разность между замеренными внутренним минимальным диаметром втулки и максимальным диаметром в рабочей зоне стебля клапана и составит диаметральный зазор. Кроме этого необходимо учесть изменение диаметра втулки по высоте и конусный или бочкообразный износ стебля клапана. Именно эти величины определяют так называемую «болтанку» клапана во втулке. Измерения рекомендуется проводить на абсолютно чистом отверстии втулки и абсолютно чистом стебле клапана.

Разность между замеренными внутренним минимальным диаметром втулки и максимальным диаметром в рабочей зоне стебля клапана и составит диаметральный зазор. Кроме этого необходимо учесть изменение диаметра втулки по высоте и конусный или бочкообразный износ стебля клапана. Именно эти величины определяют так называемую «болтанку» клапана во втулке. Измерения рекомендуется проводить на абсолютно чистом отверстии втулки и абсолютно чистом стебле клапана. Для второго метода измерений понадобится индикатор часового типа со стойкой. Естественно, если зазор окажется больше рекомендованного инструкцией, то все измерения придется повторить с новым клапаном. Если и в этом случае зазор будет чрезмерно велик, без ремонта направляющей втулки обойтись не удастся

Многие зарубежные фирмы, в частности, FORD, BMW, OPEL выпускают клапаны ремонтного размера с увеличенным диаметром стебля. При наличии ремонтных клапанов направляющая втулка разворачивается сначала под ремонтный диаметр стебля, а затем под требуемый заводом зазор между втулкой и стеблем клапана.

Для обеспечения минимального «увода» оси при разворачивании старой втулки головки блока, ее обработку следует производить со стороны менее изношенной части, то есть с зоны установки маслосъемного колпачка.

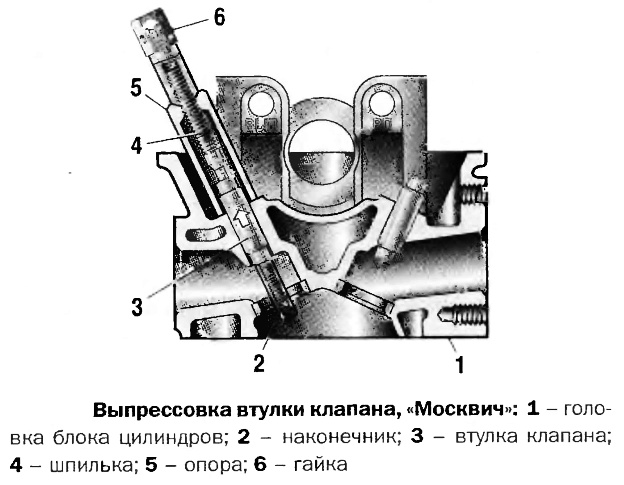

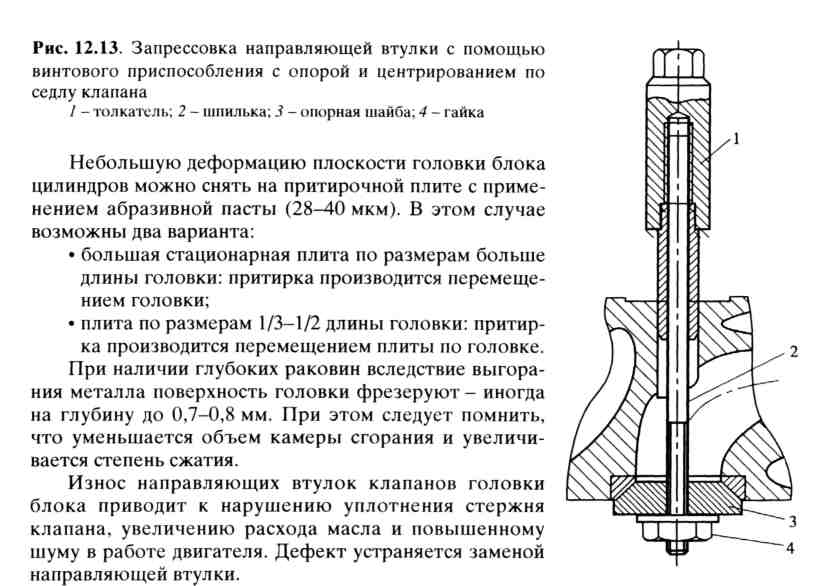

Перепрессовка направляющих втулок производится в тех случаях, когда ремонтные клапаны отсутствуют, или имеется неравномерный «запредельный» износ втулок. Для перепрессовки необходимо иметь оправки и (желательно) пресс. Для облегчения посадки приходится нагревать головку блока цилиндров и охлаждать направляющую втулку. Это необходимо для меньшего повреждения посадочного места в головке блока и снижения усилия запрессовки. Кроме того, не лишне будет смазать отверстие в головке жидким маслом.

Например, при ремонте головок блоков двигателей BMW 7-й серии ВЗОМ, В35М, М 70 головку блока надо нагреть до +50°С, а направляющую втулку клапанов охладить до -150°С.

Многие фирмы, такие как BMW, Mercedes выпускают ремонтные направляющие втулки с увеличенным наружным диаметром под запрессовку.

После выпрессовки направляющих необходимо развернуть отверстие в головке. При этом надо помнить, что припуск для формирования окончательного размера под развертку не должен превышать 0,02…0,04 мм, а поверхность после чистовой обработки не должна иметь царапин, «черноты», шероховатостей. Она должна быть идеально гладкой.

Если при ремонте использовались направляющие клапанов из бронзы или латуни, то при их последующем разворачивании зазор между стеблем клапана и втулкой нельзя умышленно занижать, думая, что чем плотнее, тем лучше.

Фирмы-изготовители рекомендуют для направляющих втулок из бронзы и латуни увеличенные (по сравнению с рекомендуемыми для чугунных и металлокерамических втулок) зазоры. Это обусловлено большим коэффициентом линейного расширения этих материалов.

Если этим пренебречь, то неизбежен «прихват» клапана во втулке, со всеми вытекающими последствиями (гнутые клапаны и т.п.)

Альтернативным вариантом восстановления направляющих втулок является раскатка внутренней поверхности втулки с последующей разверткой до требуемого внутреннего диаметра.

Это менее трудоемкий, но требующий специального инструмента метод. При его применении не портится посадочное место в головке блока под направляющую, а внутренняя поверхность втулки, контактирующая со стеблем клапана, будет иметь большую твердость, чем основной материал за счет пластического деформирования («наклепа»). Этот метод особенно актуален для владельцев автомобилей, двигатели которых имеют чугунные головки блоков, а направляющие клапанов выполнены прямо в головке блока. При износе проще и дешевле восстановить их раскаткой, чем расточкой и запрессовкой новых втулок.

Это менее трудоемкий, но требующий специального инструмента метод. При его применении не портится посадочное место в головке блока под направляющую, а внутренняя поверхность втулки, контактирующая со стеблем клапана, будет иметь большую твердость, чем основной материал за счет пластического деформирования («наклепа»). Этот метод особенно актуален для владельцев автомобилей, двигатели которых имеют чугунные головки блоков, а направляющие клапанов выполнены прямо в головке блока. При износе проще и дешевле восстановить их раскаткой, чем расточкой и запрессовкой новых втулок. Многие фирмы — UТР, Sunnen и другие — выпускают инструмент для раскатки направляющих втулок. Он позволяет восстановить втулки с износом рабочей поверхности до 0,5 мм в зависимости от материала направляющей. А оставшаяся после обработки спиральная канавка увеличивает маслоемкость поверхности, тем самым улучшая условия смазки пары трения «стебель — втулка». При действующих зазорах 0,03…0,05 мм получается газолабиринтное уплотнение по всей длине втулки.

Это уменьшает расход масла на угар и снижает токсичность отработавших газов.

Это уменьшает расход масла на угар и снижает токсичность отработавших газов. После формирования внутренней поверхности втулки можно переходить к восстановлению седла клапанов инструментом NEWAY.

Наклонное расположение ножа-ролика задает шаг винтовой поверхности. Полученные в результате раскатки спиральные желобки хорошо задерживают масло, улучшая работоспособность пары трения, и являются газолабиринтным уплотнением

ПОРЯДОК РАБОТЫ ПРИ ВОССТАНОВЛЕНИИ

НАПРАВЛЯЮЩИХ ВТУЛОК.

1. «Рассухарить» головку блока специальными рассухаривателями.

2. Специальными щипцами снять маслосъемные колпачки.

3. Вынуть клапаны и произвести их тщательный внешний осмотр. При этом обратить внимание на:

Состояние стебля клапана на предмет забоин, царапин, изгиба, ступенек. Особое внимание следует уделить месту прилегания сухарей. После неквалифицированного рассухаривания могут остаться забоины. Эти забоины приведут к преждевременному износу маслосъемного колпачка.

Состояние тарелки клапана. У клапана не должно быть острой кромки.

Замерить микрометром значение диаметра стебля клапана по краям рабочей зоны и в ее середине. Если эти величины различаются более чем на 0,02 мм, клапан бракуется.

Записать данные измерений. Если принимается решение о замене клапанов, то необходимо очистить новый клапан от смазки и измерить диаметр стебля клапана. Записать диаметр можно на тарелке клапана маркером на нитрооснове.

Подобрать развертки с диаметром, обеспечивающим необходимый тепловой зазор. Совет: перед работой всегда рекомендуется измерить диаметр развертки, а не полагаться на написанное значение.

4. Тщательно вымыть головку блока с помощью жидкости для очистки двигателей и с помощью металлических щеток очистить загрязненные участки. Особое внимание обращать на чистоту впускных и выпускных каналов.

5. Закрепить головку блока таким образом, чтобы оси направляющих втулок, с которыми проводятся работы, были вертикальны. Седла должны располагаться наверху.

6. Ершиком прочистить направляющие втулки.

7. Если будет использоваться новый клапан, то нужно пройти внутреннее отверстие втулки разверткой равной диаметру стебля клапана, затем пройти его разверткой с диаметром, обеспечивающим необходимый тепловой зазор. Для обеспечения минимального «увода» оси при разворачивании старой втулки головки блока, ее обработку следует производить со стороны менее изношенной части, то есть с зоны установки маслосъемного колпачка.

8. Замерить нутромером значения внутреннего диаметра направляющей втулки по высоте втулки и в различных направлениях. Если эти значения не превышают 0,3 мм, то можно говорить о восстановлении втулки; если эти значения лежат в пределах 0,3 — 0,5 мм — восстановление возможно, но говорить о серьезном ресурсе не приходится. Если различия в диаметрах превышают 0,5 мм., то необходима перепрессовка втулки. Перепрессовка втулок требуется и в случае тонкостенных 1,5 — 2,0 мм. металлокерамических втулок. Этот тип втулок встречается на ряде японских, корейских и немецких двигателей.

9. В случае восстановления втулки выбирают кондуктор, направляющая которого соответствует внутреннему диаметру втулки. Часто встречаются впускные и выпускные каналы, в которых кондуктор не может упереться во втулку. В этом случае допускается доработка кондуктора отрезным кругом. Главное, чтобы он встал во втулку и не упирался стенками в канал. Часто в узких каналах держатель кондуктора мешает нормальной установке. В этом случае можно его снять и через канал отверткой удерживать кондуктор от проворачивания. Эти работы требуют известной квалификации и навыка.

10. Особое внимание следует обратить на установку ограничителя сверла. Вершина сверла должна выступать над плоскостью примерно на 2 — 2,5 мм. Увеличение этой величины не оправдано, а уменьшение приведет к откалыванию частей втулки при попытке ввести ролик во втулку.

11. При засверлении заходного отверстия под ролик следует руководствоваться следующим правилом.

Центр отверстия располагают на линии, проходящей через оси втулок вдоль головки блока со стороны седел.

12. После засверления заходного отверстия необходимо тщательно прочистить втулку ершиком.

13. Установить ролик?155 в проходной стебель согласно инструкции. Смазать его каплей масла. Закрепить проходной стебель на ключе для вращения и установить проходной стебель во втулке таким образом, чтобы ролик попал в заходное отверстие.

14. Если стебель с роликом? 155 проходит сквозь втулку, следует взять ролик?165 и повторить операцию. Если и в этом случае проходной стебель проходит сквозь втулку, необходимо взять ролик следующего размера.

ПРЕДУПРЕЖДЕНИЕ! Никогда не переставляйте ролик через размер. В этом случае возможна поломка инструмента и втулки.

Плавным движением начинайте вращать ключ по часовой стрелке. Если вы чувствуете некоторое усилие при вращении, это значит, что процесс накатки проходит успешно.

15. Как показывает практика, на проход можно проходить втулки вплоть до ролика?175. Ролик? 185 может «отстрелить» посадочное место под маслосъмный колпачок. Это более вероятно для втулок из чугуна и металлокерамики. В этом случае придется перепрессовывать направляющую втулку, а головках без запрессованной направляющей втулки придется, в худшем случае, изготавливать специальный инструмент для разворачивания посадочного места под втулку (FORD).

В этом случае придется перепрессовывать направляющую втулку, а головках без запрессованной направляющей втулки придется, в худшем случае, изготавливать специальный инструмент для разворачивания посадочного места под втулку (FORD).

16. После прохода роликом необходимо проконтролировать результат, вставив клапан в отверстие. Если клапан погрузился на величину засверления заходного отверстия, это значит, что втулка задавлена и необходимо развернуть отверстие разверткой, обеспечивающей тепловой зазор. Если клапан остановился в середине втулке, это означает, что втулка сильно разбита и требует дальнейшего восстановления.

17. Особое внимание следует уделять чистоте отверстия при работе с чугунными и металлокерамическими втулками. Продукты резания от развертки могут препятствовать прохождению ролика и вызвать поломку инструмента!

18. Работа по восстановлению втулки считается законченной, когда после прохождения разверткой и тщательной очистки отверстия люфт клапана во втулке будет соответствовать требованиям завода изготовителя и будет одинаков как в продольном, так и в поперечном к оси головки направлении. Есть поговорка: «Глаз не видит, руки слышат». Это относится к люфту. Следует помнить, что при одинаковом зазоре более длинная втулка будет иметь меньший люфт, чем короткая.

Есть поговорка: «Глаз не видит, руки слышат». Это относится к люфту. Следует помнить, что при одинаковом зазоре более длинная втулка будет иметь меньший люфт, чем короткая.

Если перепрессовка втулки неизбежна, то сначала необходимо подготовить инструмент. В него входит:

Надежная массивная опора для оперативного закрепления головки блока от перемещений в вертикальной и горизонтальной плоскостях, которая обеспечит сохранность шпилек.

Кувалда 2 кг или пресс.

Оснастка для выпрессовки и запрессовки втулки данного типоразмера и проставки.

Термошкаф до 150°С.

Рукавицы брезентовые.

Штангенциркуль с глубиномером.

Масло.

Специальный состав для охлаждения втулок, например, «жидкий азот» или «сухой лед».

Термос для охлаждения втулок.

Пинцет.

Микрометр 0 — 25 мм.

Развертки, обеспечивающие обработку отверстий под запрессовку с требуемым натягом. Допускается применение регулируемых разверток.

Подразумевается, что втулки для запрессовки качественные, т. е. соответствуют нужным размерам и выполнены из требуемых материалов.

е. соответствуют нужным размерам и выполнены из требуемых материалов.

Перед перепрессовкой втулок необходимо:

1. Поместить головку блока в термошкаф и равномерно нагреть до температуры около 90…100°С. (для большинства двигателей)

2. Защитив руки брезентовыми рукавицами, перенести головку блока на рабочее место и закрепить ее седлами вверх.

3. Если на втулке отсутствуют упорные буртики или кольца, штангенциркулем замерить выступание втулки со стороны маслосъемного колпачка над опорной плоскостью для пружин. Это значение необходимо записать и зафиксировать на штангенциркуле.

4. С помощью оправки и кувалды или пресса удалить втулку.

5. Дать время для остывания головке естественным образом.

6. Замерить наружный диаметр направляющей втулки и внутренний диаметр посадочного отверстия. Разница этих значений должна обеспечить натяг в большинстве случаев 0,05 — 0,07 мм.

7. Если применяется втулка ремонтного размера, необходимо развернуть посадочное отверстие под эту втулку с обеспечением требуемого натяга.

8. Повторить операцию по нагреву головки блока. За 3 — 5 минут до запрессовки положить в термос втулки и охладить их.

9. После нагрева смазать маслом отверстия под втулки.

10. Пинцетом достать втулку из контейнера, насадить ее на оправку для запрессовки.

11. Забить или запрессовать втулку на требуемую глубину, отмечая усилие запрессовки. Оно не должно быть чрезмерно слабым или сильным. Если значения натяга было правильным, этих проблем быть не должно.

12. Охладить головку блока естественным образом.

13. Развернуть втулки разверткой, обеспечивающей требуемый тепловой зазор между втулкой и стеблем клапана.

Среди возможных причин повышенного расхода масла можно отметить, в порядке сложности устранения:

- потеки масла через неплотности в прокладках, сальниках, а также трещины в картере двигателя, блоке цилиндров, датчике давления масла и т.д.

- износ маслосъемных колпачков

- износ цилиндро-поршневой группы

- угар масла вследствие его некачественности

Первая группа причин определяется визуальным просмотром. Устранить подобные причины, за исключением прокладки ГОЛОВКИ БЛОКА и трещин в блоке цилиндров, достаточно просто. Следует лишь заменить неисправные детали (сальники, прокладки). Исключение составляет здесь – прокладка головки блока и блок цилиндров. Чтобы их заменить, необходимо снять распределительный вал (со всеми вытекающими последствиями), а затем – саму головку; а то и полностью разобрать двигатель. Конечно, опытному механику подобная операция не составит труда, но вот рядовому автолюбителю…

Устранить подобные причины, за исключением прокладки ГОЛОВКИ БЛОКА и трещин в блоке цилиндров, достаточно просто. Следует лишь заменить неисправные детали (сальники, прокладки). Исключение составляет здесь – прокладка головки блока и блок цилиндров. Чтобы их заменить, необходимо снять распределительный вал (со всеми вытекающими последствиями), а затем – саму головку; а то и полностью разобрать двигатель. Конечно, опытному механику подобная операция не составит труда, но вот рядовому автолюбителю…

Вторая причина – износ малосъемных колпачков. О признаках необходимости их замены мы и поговорим чуть ниже. Эта операция также подразумевает, как правило, снятие распределительного вала (одного или нескольких – в зависимости от модели автомобиля). Впрочем, существуют автомобили, на которых это делать не нужно. Однако, это достаточно редкие случаи.

Наконец, износ деталей цилиндро-поршневой группы. Чтобы устранить его, необходим, как говорится, капитальный ремонт двигателя. Как правило, его приурочивают и к другим ремонтным операциям, а именно: замены вкладышей коленчатого вала, ремонт (шлифовка) шеек коленчатого вала, замена клапанов, замена/развертка направляющих втулок клапанов, не говоря уже о замене изношенных (к тому времени) рокеров клапанов, клапанных пружин.

Здесь рассмотрим признаки, которые свидетельствуют о симптомах, аналогичных износу маслосъемных колпачков . Вот их перечень (возможно, неполный):

Неисправность сигнализации

Дымный выхлоп при перегазовке

Повышенный расход топлива

Падение мощности и приемистости, провалы в работе двигателя,

Быстро загрязняется масло

Калильное зажигание

Отметим, что необязательно, чтобы все признаки проявлялись одновременно.

Дым из маслоналивной горловины*

Который можно иногда увидеть, например, если на работающем двигателе открыть маслозаливную горловину. На хорошем (т.е. исправном) двигателе оттуда будет просто выходить воздух (как вариант – с примесью масляного тумана, что не является неисправностью). Если двигатель потребляет много масла и из горловины идёт сильный дым – стало быть, изношена поршневая группа. Если двигатель масло расходует, а из горловины — чисто, то дело может быть (но, необязательно) в маслосъемных колпачках.

*Так что этот признак, скорее, не свидетельствует об износе маслосъемных колпачков.

Резьбовая часть свечей покрыта маслом

Это – тоже один из симптомов необходимости замены маслосъемных колпачков. Впрочем, не всегда. Т.е. бывает, что колпачки уже требуют замены, но резьбовая часть свечей – все еще сухая. Ибо масла в камеру сгорания попадает пока еще не слишком много, оно успевает сгорать.

Почему резьбовая часть свечи бывает покрыта маслом при условиях, когда оно поступает в камеру сгорания? Казалось бы, ведь в резьбе между свечей зажигания и головкой блока если и имеются зазоры, то они минимальные и не превышают 0,2 мм?

Рассмотрим процесс работы двигателя. Дело в том, что в момент впуска порции горючей смеси в цилиндр попадает масло, при этом в цилиндре (равно как и в резьбовых зазорах свечей) присутствует разрежение. Затем смесь сжимается. Естественно, она (в том числе и содержащееся в ней масло с бензином) начинает проникать во все места, где возможно, в том числе и резьбовые зазоры свечей. Затем смесь поджигается, сгорает. Сгорает она почти везде, кроме, как раз, резьбовых зазоров. Ибо они очень маленькие (в районе 0,1…0,3 мм), в столь малые зазоры горение, как правило, распространиться не может. В итоге – масло накапливается в резьбовых зазорах. Бензин же испаряется, ибо свечи являются нагретыми.

Затем смесь поджигается, сгорает. Сгорает она почти везде, кроме, как раз, резьбовых зазоров. Ибо они очень маленькие (в районе 0,1…0,3 мм), в столь малые зазоры горение, как правило, распространиться не может. В итоге – масло накапливается в резьбовых зазорах. Бензин же испаряется, ибо свечи являются нагретыми.

Свечи покрыты черным нагаром. Повышенное дымление из выхлопной трубы

Нагар может (но, необязательно) маслянистым. Как правило, при износе маслосъемных колпачков он является махровым. Хотя, слишком богатая смесь тоже может дать махровый черный нагар. Сине-сизый, временами черный дым из глушителя свидетельствует об износе цилиндропоршневой группы, а также о чрезмерно богатой смеси.

Однако, аналогичные симптомы наблюдаются и при износе маслосъемных колпачков (синий выхлоп при перегазовке), неисправности системы зажигания (момент зажигания неверен, «пробиты» высоковольтные провода, крышка трамблера, бегунок и пр., а также, возможно, неисправность… сигнализации), нарушении регулировок системы подачи топлива (например, карбюратора, форсунок и т.

Т.е. черный дым из глушителя и покрытые черным нагаром свечи далеко не всегда является свидетельством чрезмерно богатой смеси. Оба этих признака проявляются также как при износе маслосъемных колпачков, так и при нарушении системы зажигания. Почему?

Потому, что при неисправности системы зажигания искра на свечах будет неполноценной, хотя с виду она может быть вполне приемлемой. Соответственно, сгорание масло-топливно-воздушной смеси будет также неполноценным. В частности, содержащееся в смеси масло и бензин будут сгорать ХУЖЕ (чем при хорошей искре), т.е. будет образовываться черный нагар, создавая видимость излишне переобогащенной смеси. Например, именно это наблюдалось в случае, когда был «хитро» пробит .

Неисправность сигнализации

Она тоже может быть причиной образования нагара на свечах зажигания, если через нее проходят цепи, имеющие отношение к зажиганию. Распространенный случай – когда какие-нибудь разъемы в сигнализации имеют плохие контакты (когда они старые и/или сделаны из китайского металла). При этом зажигание будет то отличным, то «не очень», то (долю секунды) отсутствовать вовсе. И так – постоянно.

При этом зажигание будет то отличным, то «не очень», то (долю секунды) отсутствовать вовсе. И так – постоянно.

Наблюдался случай, когда машина периодически глохла на ходу после 10…20 минут езды. И после — наотрез отказывалась заводиться. Однако, по происшествии 10…15 минутной стоянки – заводилась, как ни в чем ни бывало и ехала столько, сколько нужно.

Примечание : в точности такое же поведение машины в другом случае являлось следствием неисправности маслосъемных колпачков.

Кроме того, машина часто (но, не всегда) глохла при попытке движения в гору. Рекомендации сервисменов ремонтировать систему питания, естественно, вообще ни к чему не привели. Они привели лишь к затрате денежных средств и времени на размышления. Однако, проблема полностью снялась после восстановления электрических контактов в двух разъемах сигнализации (путем их снятия и легкого обжатия разъемов).

Почему машина заводилась после 10…15 минутной стоянки? Потому, что за это время немного остывал блок сигнализации, контактные детали ее разъемов чуть-чуть изменялись в размерах (под действием теплового сужения), чуть-чуть смещались относительно друг друга (т. е. разъем «папа» слегка смещался относительно разъема «мама»), происходило как бы царапание, проскальзывание их контактирующих поверхностей относительно друг друга и контакт на какое-то время вновь восстанавливался.

е. разъем «папа» слегка смещался относительно разъема «мама»), происходило как бы царапание, проскальзывание их контактирующих поверхностей относительно друг друга и контакт на какое-то время вновь восстанавливался.

А почему двигатель иногда глох при движении автомобиля в гору? Потому, что в блоке сигнализации, находящегося под приборной панелью, при изменении ориентации машины относительно вертикали немного перемещался в другое положение блок сигнализации, в результате — иногда нарушались электрические контакты. А когда автомобиль переезжал на горизонтальную поверхность – контакты восстанавливались.

Дымный выхлоп при перегазовке

Симптомы образования дымного выхлопа при перегазовке сходны – как в случае неисправности маслосъемных колпачков, так и при неисправности цилиндро-поршневой группы. Отличие в том, что если неисправны колпачки, то многократные перегазовки (4…7 раз) приводят, как правило, к (временному) исчезновению дымного выхлопа. Т.е. постоянного дымления, как правило, нет. Тогда как при неисправности цилиндров и поршней дымный выхлоп после нескольких перегазовок НЕ ИСЧЕЗАЕТ.

Причина в том, что в первом случае масло, скопившееся около сочленения кромки маслосъемного колпачка и стержня клапана, в результате резкого нажатия на педаль газа, ВРЕМЕННО отсасывается через зазор между стержнем клапана и направляющей втулкой, в цилиндр, что и проводит к нескольким дымным выхлопам при перегазовках. Когда отсосалось все имеющееся поблизости масло, то дымный выхлоп (пока масло вновь не скопится) образовываться не будет. Тогда как в последнем случае масло попадает в цилиндр независимо от того, резко нажали на педаль газа или нет; независимо от того, сколько раз и с какой частотой ее нажимали.

При работе на холостом ходу при износе цилиндров и/или поршней дым будет густым и сизым (как у старых советских мотоциклов, бензопил типа «Дружба»), тогда как при износе маслосъемных колпачков он будет (поначалу) как бы «сизоватым». Если смотреть сверху на выхлопную трубу при работающем двигателе, его не всегда можно заметить. А вот взгляд ВДОЛЬ выхлопной трубы, если смотреть сзади автомобиля, иногда (но не всегда) дает возможность разглядеть такой сизоватый дымок.

А вот взгляд ВДОЛЬ выхлопной трубы, если смотреть сзади автомобиля, иногда (но не всегда) дает возможность разглядеть такой сизоватый дымок.

Также, если при ПРОГРЕТОМ двигателе дым из глушителя идет белый, то это – тоже признак износа именно маслосъемных колпачков, но никак не цилиндро-поршневой группы. Кстати, еще причина появления белого дыма на прогретом двигателе – попадание охлаждающей жидкости в цилиндры двигателя вследствие неисправности прокладки головки блока.

Заметим, что появление белого дыма, исчезающего после прогрева, на НЕПРОГРЕТОМ двигателе, наоборот, является совершенно нормальным симптомом. Ведь в результате горения топливо-воздушной смеси образуется, в частности, вода. Пары которой и становятся видными, пока не прогреется двигатель и глушитель. По этой же причине из глушителя могут даже вылетать капли воды. Часто бывает, что вода немного капает с конца трубы глушителя.

Когда же глушитель прогреется, водяные пары на его стенках конденсироваться уже не будут – и белый пар исчезнет. Вода капать перестанет.

Вода капать перестанет.

Слишком богатая горючая смесь также даст выхлоп повышенной дымности, в том числе и при перегазовке. Который, вроде бы, НЕ ДОЛЖЕН исчезать после многократных перегазовок.

Однако, на самом деле, не все так просто. Наблюдался случай, когда из-за слишком богатой топливной смеси двигатель автомобиля с большим трудом заводился «на горячую» (тогда как «на холодную» заводился с полоборота). После многократных перегазовок выхлоп повышенной дымности (черноватый) ИСЧЕЗАЛ. Однако, проблема была — именно в излишне обогащенной топливно-воздушной смеси.

Повышенный расход топлива

Дело в том, что масло, попадающее в цилиндры при работе двигателя, затрудняет горение топливно-воздушной смеси. Соответственно, чтобы снять с двигателя требуемую мощность, необходимо будет большее количество смеси, чем в случае отсутствия масла в смеси.

Кстати, не только маслосъемные колпачки, но и практически все другие неисправности двигателя также приводят к повышенному расходу топлива, будь то износ цилиндро-поршневой группы, неисправность системы зажигания или сигнализации, неоптимальный состав горючей смеси.

Падение мощности и приемистости, провалы в работе двигателя

Проявляется это в сниженной динамике при наборе скорости, обгоне. А также могут наблюдаться «провалы» при нажатии на педаль газа. Т.е. нажимаешь на газ, а машина ИНОГДА, вместо того, чтобы рвануть вперед, как бы притормаживает, двигатель подглохает. Отпустишь педаль газа или нажмешь ее МЕДЛЕННО – двигатель работает нормально. В таких случаях обычно рекомендуют регулировать или ремонтировать систему подачи топлива. Более продвинутые рекомендуют также обратить внимание на систему зажигания.

Часто это верно, но, не всегда. Иной раз – при резком повышении разрежения во время такта впуска топливно-воздушной смеси (что является результатом резкого нажатия на педаль газа) это разрежение передается, через направляющие втулки клапанов, к маслосъемным колпачкам. Если они изношены, то происходит подсасывание порции масла, которое и попадает в цилиндр, заливая свечу зажигания, т.е. (вначале – временно, а потом – постоянно) выключая ее из работы. Этим и объясняется «провал» в работе двигателя. Если автомобиль оборудован каталитическим нейтрализатором, он «почему-то» вскоре выйдет из строя.

Этим и объясняется «провал» в работе двигателя. Если автомобиль оборудован каталитическим нейтрализатором, он «почему-то» вскоре выйдет из строя.

Быстро загрязняется масло

Да, это тоже – один из симптомов износа маслосъемных колпачков, далеко не всем известный. Отчего масло загрязняется, приобретая темный, затем – черный цвет? Основных причин здесь две, как правило:

- износ деталей двигателя и попадание в масло продуктов их износа

- образование нагара, вызванное сгоранием масла, содержащегося в топливно-воздушной смеси и последующий смыв его

Ну, а совсем банальные причины, например, нарушение работы (или отсутствие) воздушного фильтра, в результате чего в цилиндры попадает пыль из воздуха, которая вызывает загрязнение масла или же попросту некачественное масло, быстро разрушающееся при работе двигателя, мы здесь рассматривать не будем.

Первое, в принципе, общеизвестно. Но, при этом на магнитной пробке слива масла должны бы находиться металлические частицы. А если их мало или нет вообще?

А если их мало или нет вообще?

Тогда, очевидно, черные частицы, вызывающие потемнение масла, это не что иное, как кокс, смытый со стенок цилиндров. Ведь в большинстве современных моторных масел содержатся достаточно эффективные моющие присадки, которые и помогают смывать нагар. Если бы не они, то в результате поршневые кольца попросту закоксовались бы. Быстро. Ну, а их присутствие в масле спасает, тем самым, двигатель. Правда, весь удар при этом принимает на себя масло, которое быстро загрязняется.

Так как нагар образуется ПОСТЕПЕННО, его частицы имеют очень малый размер, они, будучи смытыми со стенок цилиндра, свободно проходят через масляный фильтр и по этой причине остаются в масле, вызывая необходимость его ускоренной замены.

Впрочем, здесь может также иметь место и слишком богатая смесь. Которая также дает черный нагар на свечах зажигания, а также на поверхности цилиндра. Соответственно, после того, как этот нагар будет смыт маслом, он попадет в картер двигателя.

Калильное зажигание

Выражается оно, в частности, в том, что двигатель продолжает работать несколько секунд, а то и более, даже после того, как вынули ключ из замка зажигания. Да, и это – также может быть симптомом попадания масла в камеру сгорания, в том числе, в результате неисправности маслосъемных колпачков. Почему?

Потому, что современные бензиновые автомобили, пожалуй, все без исключения (как карбюраторные, так и инжекторные) оснащены системой прекращения подачи топлива при выключении зажигания. Например, если говорить о карбюраторном автомобиле, то в карбюраторах, как правило, имеется электромагнитный клапан холостого хода, который перекрывает поступление рабочей смеси при отключении зажигания.

Кстати, для справок, современный бензиновый автомобиль вовсе необязан быть инжекторным. Например, многие военные автомобили являются, как и ранее, карбюраторными. Причина, вероятно, Вам ясна: от военных автомобилей требуется, в том числе, повышенная надежность и высокая ремонтопригодность даже в «чистом поле». Понятно, что прочистить и отрегулировать карбюратор знающий человек сможет быстро и практически в любых условиях, тогда как для регулировки инжекторных двигателей никак не обойтись без компьютера. Ну, а очистка форсунок в «поле» точно невозможна без специального оборудования. Да и, в самом деле, не будут же военные возить с собой диагностический компьютер и прочие приспособления только для того, чтобы использовать инжектор, когда вполне можно обойтись доказавшим свою надежность и быструю ремонтопригодность карбюратором. Ну, который немного увеличивает расход топлива, немного повышает токсичность отработавших газов. И, не более того.

Понятно, что прочистить и отрегулировать карбюратор знающий человек сможет быстро и практически в любых условиях, тогда как для регулировки инжекторных двигателей никак не обойтись без компьютера. Ну, а очистка форсунок в «поле» точно невозможна без специального оборудования. Да и, в самом деле, не будут же военные возить с собой диагностический компьютер и прочие приспособления только для того, чтобы использовать инжектор, когда вполне можно обойтись доказавшим свою надежность и быструю ремонтопригодность карбюратором. Ну, который немного увеличивает расход топлива, немного повышает токсичность отработавших газов. И, не более того.

Потом, чем больше электронных частей в автомобиле, тем выше вероятность выхода их из строя, например, при воздействии электромагнитного импульса.

Так вот, если даже при отключении подачи бензина на холостом ходу двигатель продолжает работать, стало быть, в его цилиндрах есть то, что может сгорать. В данном случае – это не что иное, как масло. Находящееся там в ТАКОЙ концентрации, при которой двигатель еще способен (но, не всегда) работать. Понятно, что когда колпачки еще более износятся, масла в камеру сгорания будет попадать еще больше, тогда калильное зажигание может исчезнуть. Но, одновременно автомобиль будет трудно завести, будет повышенный расход масла и т.д.

Находящееся там в ТАКОЙ концентрации, при которой двигатель еще способен (но, не всегда) работать. Понятно, что когда колпачки еще более износятся, масла в камеру сгорания будет попадать еще больше, тогда калильное зажигание может исчезнуть. Но, одновременно автомобиль будет трудно завести, будет повышенный расход масла и т.д.

Автомобиль трудно заводится «на горячую»

Если трудно завести «на холодную», то тут причина, зачастую, вовсе не в маслосъемных колпачках. Там, скорее всего, более очевидные причины, такие, как износ цилиндро-поршневой группы, нарушение подачи топлива, неисправность зажигания, в том числе, как уже говорилось, сигнализации. А также – неисправность аккумулятора, стартера.

А вот если «на холодную» двигатель заводится с пол оборота, но на горячую, как ни парадоксально, приходится раскручивать его стартером секунд 5…10 и даже более (или даже автомобиль двигатель глохнет, как только хорошенько прогревается), то причиной тому вполне может являться износ маслосъемных колпачков.

Дело в том, что в холодном двигателе масло тоже, естественно, холодное. И имеющее большую вязкость, а потому – с неохотой просачивающееся в зазор между стержнем клапана и рабочей кромкой маслосъемного колпачка. Когда же масло прогреется, вязкость его снижается (иногда – на несколько порядков), и ему гораздо проще пройти в этот зазор.

Впрочем, нарушение состава горючей смеси, неисправности зажигания, сигнализации тоже не исключены, конечно.

Выхлопной газ имеет совсем уж отвратительный, удушающий запах

Понятно, что запах выхлопного газа никак нельзя назвать естественным, приятным и безопасным.

Впрочем, принюхавшись, скажем, к автомобилям, ездящих в арабских эмиратах (ОАЭ), я сделал вывод, что там с выхлопными газами дело обстоит ГОРАЗДО(!) лучше, чем в России. Вроде бы, едет сплошной поток машин, а выхлопной запах-то незначителен… Иной раз, даже наклоняясь близко к выхлопной трубе, как-то не улавливаешь того гадкого запаха, который проистекает от российских автомобилей. Одна из причин тому, конечно же, более качественный бензин. Который, кстати, еще и стоил гораздо дешевле, чем в России, по крайней мере, до момента, пока не был резко опущен курс рубля по отношению к доллару и многим иным валютам.

Одна из причин тому, конечно же, более качественный бензин. Который, кстати, еще и стоил гораздо дешевле, чем в России, по крайней мере, до момента, пока не был резко опущен курс рубля по отношению к доллару и многим иным валютам.

Это да, ведь, все-таки, выхлопной газ, что же от него ждать. Однако, когда горючая смесь является некачественной, неправильной (в частности, в результате попадания в нее большого количества масла), тогда, естественно, запах выхлопа становится гораздо-гораздо более отвратительным. В таких случаях – стоит немного постоять около выхлопной трубы при работе двигателя на холостом ходу – и хочется куда-то деться от этого запаха. Нейтрализатор, повторимся, при этом очень быстро выходит из строя.

Поэтому, если у автомобиля выхлоп стал как-то особенно неприятным, удушающим, не таким, каким был раньше, стоит обратить пристальное внимание на детали двигателя, через которые может поступать избыточное количество масла в камеру сгорания. В частности, это – маслосъемные колпачки.

Впрочем, причиной такого запаха может быть и очень богатая горючая смесь.

Изношенные направляющие втулки клапанов, стержни клапанов

Конечно, сам по себе износ их рабочих поверхностей не говорит об износе маслосъемных колпачков. Он его попросту ускоряет, причем — существенно. А также делает бесполезной замену колпачков на новые.

Дело в том, что если отверстия в направляющих втулках и/или стержни клапанов сильно изношены, в процессе работы двигателя даже новый качественный маслосъемный колпачок будет неспособен полноценно задерживать масло. Которое будет поступать в камеру сгорания, как и при изношенных колпачках.

Так что если после замены маслосъемных колпачков остались тех симптомы их износа, то следует подумать о ремонте (замене) клапанов и их направляющих втулок. А то и о капитальном ремонте (замене) двигателя, ибо, как правило, к такому времени и другие его детали также отчасти вырабатывают свой ресурс. Нет смысла менять только втулки и клапана, если еще через тысяч 20…30 предстоит замена цепи, звездочек (шкивов), рокеров, поршней, колец, а также расточка цилиндров, шлифовка шеек коленчатого вала.

Как измерить люфт в направляющих втулках клапанов? Если грубо и ориентировочно – то люфт можно считать большим, если при покачивании стержня клапана из стороны в сторону он ощущается гораздо более высоким, чем это было на новом (отремонтированном) двигателе. Если он гораздо выше, чем типичный ощущаемый люфт для конкретной модели двигателя. Ну, а для более точного измерения, конечно, необходимо снять головку блока, достать клапана и т.д.

С уважением к Вам.

По материалам сайта «Иркутский экспресс»

Хорошо, когда машина новая — двигатель работает тихо, его не слышно даже на разгоне с полным «газом». Но идет время — и однажды вы замечаете, что от былой «тишины» не осталось и следа, а, открыв капот, видите некоего грохочущего зверя, который вместе привычного пения издает явно оскорбляющие слух звуки.

Шумность работы двигателя чаще всего связана с газораспределительным механизмом — большие зазоры и стук всегда соседствуют друг с другом. Первое, что приходит в голову — отрегулировать зазоры в приводе клапанов. Часто это помогает, но иногда после регулировки кажется, что стук стал даже сильнее: один или несколько клапанов продолжают стучать. И совершенно непонятно почему: ведь зазоры в норме, да и распределительный вал с виду хороший. Причина, похоже, не лежит на поверхности, она где-то внутри, но где? Надо бы разобраться, да некогда. А стук становится все громче.

Часто это помогает, но иногда после регулировки кажется, что стук стал даже сильнее: один или несколько клапанов продолжают стучать. И совершенно непонятно почему: ведь зазоры в норме, да и распределительный вал с виду хороший. Причина, похоже, не лежит на поверхности, она где-то внутри, но где? Надо бы разобраться, да некогда. А стук становится все громче.

То, что клапан — деталь ответственная, никому объяснять не надо. И то, что неисправности клапанов — штука не только серьезная, но и опасная, многим известно не понаслышке. Возникают подобные неисправности по разным причинам. И встречаются среди них совершенно неочевидные, так что при ремонте не удается ограничиться только заменой неисправной детали.

Кстати, в любом случае перед тем, как что-либо ремонтировать или менять, полезно найти причину конкретной неисправности. Иначе та же участь в скором будущем может постигнуть и совсем новую, только что установленную деталь. А чтобы этого не случилось, желательно знать, в каких условиях она работает.

Как работает клапан?

Основная задача клапанов — управление потоками топливовоздушной смеси и продуктов сгорания, поступающих в цилиндр или вытекающих из него. Следовательно, клапан при его открытии должен свободно пропускать смесь или газы, то есть обладать минимальным гидравлическим сопротивлением. В то же время закрытый клапан должен обеспечивать герметичность и полностью отделять полость цилиндра от впускной или выпускной системы двигателя.

Клапаны работают в условиях сильного нагрева от горячих газов, обтекающих их тарелки. И если впускной клапан при открывании периодически охлаждается поступающей в цилиндр топливовоздушной смесью, то выпускной работает в гораздо более жестких условиях. Открываясь на такте выпуска, он еще больше нагревается горячими выхлопными газами, и температура его тарелки достигает 850-900 град. С.

Для того чтобы клапаны могли противостоять таким тепловым нагрузкам, их приходится изготавливать из специальных жаростойких сталей и сплавов с большим содержанием хрома, никеля, молибдена и даже вольфрама. Эти материалы весьма недешевы, из-за чего нередко выпускные клапаны изготавливают из разнородных материалов: тарелку — из жаростойкого сплава, а стержень — из легированной стали. Кстати, впускные и выпускные клапаны самых разных моторов очень легко отличить: тарелки выпускных клапанов не обладают магнитными свойствами.

Эти материалы весьма недешевы, из-за чего нередко выпускные клапаны изготавливают из разнородных материалов: тарелку — из жаростойкого сплава, а стержень — из легированной стали. Кстати, впускные и выпускные клапаны самых разных моторов очень легко отличить: тарелки выпускных клапанов не обладают магнитными свойствами.

Чтобы снизить износ фаски при высоких рабочих температурах, на нее нередко наплавляют специальный твердый материал-стеллит. Реже применяют натриевое охлаждение клапана: натрий, перемещающийся во внутренней полости клапана при его открытии и закрытии, переносит тепло от горячей тарелки к более холодному стержню.

Практика показывает, что даже самый жаростойкий клапан все равно прогорит, если не будут выполнены и некоторые другие условия, главное из которых — плотная посадка тарелки в седле. Дело в том, что только хороший контакт клапана с седлом позволяет надежно отвести тепло от нагретой тарелки. Ведь седло довольно холодное, оно запрессовано в тело головки блока охлаждаемой жидкостью.

Через седло отводится до 75 % всего тепла, поступающего к тарелке, — весьма и весьма значительная часть. Естественно, если контакт с седлом нарушен, тарелка сразу начинает перегреваться. Значит, до прогара жить клапану остается недолго.

Выглядит это как цепная реакция. Небольшая неплотность в сопряжении тарелки и седла приводит к прорыву газов. Отвод тепла от тарелки в этом месте отсутствует, и тарелка перегревается. Неплотность увеличивается, а вместе с ней растет и температура тарелки. В конце концов материал начинает разрушаться, туда устремляется еще больше горячих газов, и дефект тарелки быстро распространяется до тех пор, пока цилиндр полностью не выключается из работы из-за отсутствия компрессии.

Как видим, хорошее сопряжение тарелки с седлом «убивает» сразу «двух зайцев»: снимает температуру клапана до приемлемого уровня и обеспечивает герметичность. И трудно сказать, что важнее. По крайней мере для работоспособности самого клапана важно первое, а для двигателя в целом — второе (имеются в виду хорошие пусковые свойства, мощностные характеристики, экономичность).

Кроме указанных условий, работа клапана (открытие и закрытие) должна быть достаточно «мягкой» и не вызывать излишнего шума. Шум или, точнее, стук клапанов — верный признак неисправности, а возникающие при стуке ударные нагрузки нередко сами по себе вызывают еще более серьезные неисправности и даже поломки клапанов.

Откуда берется стук?

Причин несколько. Самая простая уже упомянута — большой зазор в приводе. Кулачок распредвала из-за этого набегает на толкатель (рычаг или коромысло) не плавно, а с ударом, который тем сильнее, чем больше зазор.

Что страдает в данном случае в первую очередь? То, что воспринимает ударную нагрузку: рабочие поверхности кулачка распредвала и толкателя, а также опорная поверхность толкателя и торец стержня клапана. На них нередко образуются повреждения в виде точечных раковин, которые в дальнейшем расширяются и углубляются.

Но этим дело не ограничивается. Клапан не только с ударом открывается, но также резко, со стуком, закрывается. А это значит, что ударная нагрузка при закрытии приходится на уплотнительную фаску клапана и седло. Кроме того, в момент удара при посадке на седло на стержень клапана действует большая растягивающая нагрузка от пружины. Длительная работа в таких условиях весьма опасна: тарелка может просто оторваться от стержня либо стержень разрушится по другому слабому месту — канавке для сухарей.

А это значит, что ударная нагрузка при закрытии приходится на уплотнительную фаску клапана и седло. Кроме того, в момент удара при посадке на седло на стержень клапана действует большая растягивающая нагрузка от пружины. Длительная работа в таких условиях весьма опасна: тарелка может просто оторваться от стержня либо стержень разрушится по другому слабому месту — канавке для сухарей.

Но допустим, что зазоры в приводе клапанов нормальные, а стук все равно прослушивается. Чаще всего причина такого стука кроется в большом зазоре между стержнем клапана и направляющей втулкой. Ситуация эта наиболее характерна для старых, изрядно походивших, моторов. Иногда стук клапана связан с неконцентричностью седла и отверстия направляющей втулки, что является следствием перегрева головки блока или неправильно выполненного ремонта. При этом клапан садится на седло сначала одним краем тарелки, и только затем, перекатываясь во втулке в пределах зазора, полностью. Из-за этого, кстати, износ направляющей втулки быстро прогрессирует.

Быстрый износ направляющей втулки и стук клапана возникают и по другим, более сложным, причинам. Например, когда гнездо цилиндрического толкателя клапана несоосно, либо имеет перекос по отношению ко втулке. Подобный дефект иногда встречается на отечественных моторах. Стук возможен также, из-за повышенных зазоров в деталях привода — в осях коромысел, в гнездах цилиндрических толкателей, а также в подшипниках распределительного вала.

Все эти стуки на слух достаточно похожи, и поэтому часто выделить конкретную причину без разборки и внимательной ревизии состояния деталей не удается. Но в любом случае нужно иметь в виду, что раз есть стук, значит нагрузки в местах контакта деталей носят ударный характер. Как правило, такой стук быстро прогрессирует, что грозит не только износом клапанов и сопряженных с ними деталей, но и их поломкой.

Почему сломался клапан?

Сам по себе стук может и не вызвать поломку. Но в любом случае важно понять, почему клапан начал стучать? А причин, спровоцировавших появление стука, оказывается, немало. ..

..

Самая распространенная — неграмотная эксплуатация, неквалифицированное и несвоевременное обслуживание двигателя. Очевидно, регулировка зазоров в приводе клапанов от случая к случаю — верный способ ускорить износы, вызвать стуки, а затем и поломки.

Очень опасно при регулировке устанавливать слишком малые зазоры: при работе двигателя клапаны нагреются, их длина увеличится, и, когда зазор выберется полностью, клапаны «повиснут». А тогда неплотная посадка на седло приведет к перегреву тарелок и прогару.

Довольно распространенная причина прогара выпускных клапанов — слишком позднее зажигание. Особенно если двигатель длительное время работает на больших частотах вращения и нагрузках. Но и раннее зажигание — тоже для клапанов не подарок, ведь температура газов в цилиндре в этом случае максимальна. Значит, неправильная установка опережения зажигания вызывает не только потерю мощности и увеличение расхода топлива, но и неисправности клапанов.

Использование некачественного масла — тоже возможная причина износа втулок и стержней клапанов. Кроме того, такое масло имеет свойство коксоваться в нижней части стержней клапанов. Из-за этого клапан будет все туже ходить во втулке, а затем и вовсе может заклинить в ней. В конце концов он получит-таки поршнем по тарелке со всеми вытекающими последствиями.

Кроме того, такое масло имеет свойство коксоваться в нижней части стержней клапанов. Из-за этого клапан будет все туже ходить во втулке, а затем и вовсе может заклинить в ней. В конце концов он получит-таки поршнем по тарелке со всеми вытекающими последствиями.

Нагар, откладывающийся на тарелках клапанов (особенно впускных), например, из-за износа маслосъемных колпачков, тоже небезобидная вещь. Достигая солидной толщины, нагар начинает откалываться. И частицы довольно крупных размеров легко могут попасть между фаской и седлом клапана. А после этого плохой контакт с седлом и перегрев тарелки неминуем.

Интересно отметить, что значительные отложения нагара на клапанах, вызывающие подобные неприятности, далеко не всегда связаны с износом маслосъемных колпачков. Судите сами: повышенное давление в картере из-за неисправности системы вентиляции или износа цилиндро-поршневой группы легко может выдавливать масло к тарелкам клапанов даже через самые новые колпачки.

Некоторые «горячие головы» предпочитают отсоединять шланг вентиляции картера от воздушного фильтра и выводить его куда-нибудь под днище автомобиля — так якобы мотору «легче дышится». И невдомек им, что на некоторых режимах в картере создается разрежение, и пыль, засасываемая в двигатель через шланг, не только быстро загрязняет масло и масляный фильтр, но и попадает к направляющим втулкам и стержням клапанов. Комментарии, как говорится, излишни.

И невдомек им, что на некоторых режимах в картере создается разрежение, и пыль, засасываемая в двигатель через шланг, не только быстро загрязняет масло и масляный фильтр, но и попадает к направляющим втулкам и стержням клапанов. Комментарии, как говорится, излишни.

Но, пожалуй, самые серьезные последствия для клапанов таит в себе несоблюдение сроков замены ремня привода распределительного вала. На многих современных моторах клапаны в случае обрыва ремня деформируются. Добавим еще, что попытки поставить новый ремень и так доехать, к примеру, до гаража, редко оканчиваются благополучно. Деформированные клапаны каждый раз при посадке на седло испытывают большие изгибающие нагрузки и через 10-15 минут работы, как правило, ломаются. А такая поломка клапана — это, как минимум, замена поршня, головки блока, шатуна.

Целый ряд проблем вносит в работу клапанов некачественно выполненный ремонт. Например, наиболее «опытные» механики не утруждают себя использованием специальных приспособлений для сжатия пружин клапанов. Их «коронные» инструменты — стальная труба и молоток, стукнул посильнее — и порядок. Только вот клапан может получить повреждение по канавке для сухарей. А потом, много позже, в этом месте сломаться.

Очень опасно попадание абразивной пасты в направляющую втулку во время притирки клапана к седлу. Промыть такую втулку — целая история. Но если этого не сделать, история получится с продолжением максимум на 5-10 тысяч километров пробега. После этого износ втулки и стержня, скорее всего, превысит все разумные пределы.

Некоторые механики стремятся сделать зазор клапана во втулке как можно меньше. Это заблуждение нередко приводит к заклиниванию клапана с весьма неприятными последствиями.

Еще одна ошибка — притирка клапанов без правки седел. Как показывает практика, после длительной эксплуатации и особенно после замены направляющих втулок их несоосность с седлами — обычное дело. В подобных случаях одна лишь притирка, скорее всего, приведет к стуку клапанов и быстрому износу деталей.

Когда головка блока полностью собрана с клапанами, очень легко испортить всю работу, обстукивая клапаны молотком. Результат может быть тот же, что и при «ударной» разборке, особенно у современных многоклапанных двигателей с клапанами малого диаметра.

Из всех этих факторов складывается довольно ясная картина, когда клапан неисправен, ему, скорее всего, кто-то в этом «помог». И задача механика — не только не стать очередным «помощником», но ликвидировать все последствия прежней «помощи», которые обычно несут на себе после долгой работы клапаны и другие детали. Только так можно быть уверенным, что клапан не подведет.

ВАЗ 2107 | Проверка клапанов и направляющих втулок клапанов

Направляющие втулки клапанов

|

Рис. 2.115. Измерение диаметров стержней клапанов и отверстий направляющих втулок

|

Используя микрометр и нутромер, измерьте диаметры стержней клапанов и диаметры отверстий направляющих втулок, чтобы проверить зазор между стержнем и направляющей клапана (рис. 2.115).

Сделайте несколько замеров по длине каждого стержня клапана и направляющей втулки. Если зазор превышает предельное значение, замените клапан и направляющую втулку клапана.

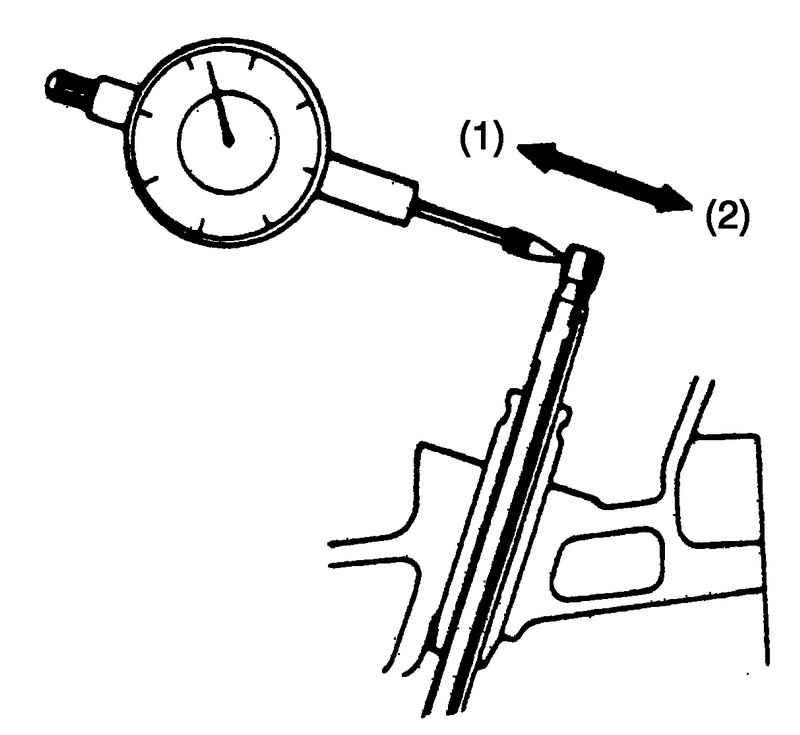

Если в вашем распоряжении нет нутромера, измерьте деформацию стержня клапана индикатором часового типа.

|

Рис. 2.116. Измерение деформации стержня клапана

|

Для измерения деформации стержня клапана перемещайте конец стержня клапана в направлениях 1 и 2 (рис. 2.116).

Если деформация превышает предельное значение, замените клапан и направляющую втулку клапана.

Стержень клапана и направляющая втулка клапана

Деформация стержня клапана

Предельное значение впускной: 0,14 мм, выпускной: 0,18 мм.

Клапаны

Удалите нагар с клапанов.

Проверьте каждый клапан на наличие износа, следов подгорания или деформации тарелки и стержня, при необходимости, замените клапан.

|

Рис. 2.117. Схема измерения толщины «a» тарелки клапана

|

Измерьте толщину «a» тарелки клапана. Если измеренная толщина превышает предельное значение, замените клапан (рис. 2.117).

Толщина тарелки клапана (впускной и выпускной):

– номинальное значение: 1,25–1,55 мм;

– предельное значение – 0,9 мм.

Проверьте поверхность торца стержня клапана на наличие следов точечной коррозии и износа. Если точечная коррозия или износ имеет место, поверхность торца стержня клапана можно обработать, при этом сошлифовка фаски не допускается. При большом износе (фаска отсутствует) замените клапан.

|

Рис. 2.118. Проверка радиального биения клапана на призме

|

Проверьте радиальное биение каждого клапана на призмах с помощью индикатора часового типа (рис. 2.118). Для проверки биения медленно вращайте клапан на призмах. Если биение превышает предельное значение, замените клапан.

Предельное значение радиального биения тарелки клапана 0,08 мм.

Ширина рабочей фаски клапана

Получите отпечаток пятна контакта на рабочей фаске каждого клапана обычным способом, то есть, нанесите равный слой притирочной пасты на седло клапана и вращайте установленный в направляющей втулке клапан с легким прижимом его тарелки к седлу. Необходимо использовать приспособление для притирки клапанов.

Отпечаток, полученный на рабочей поверхности тарелки клапана, должен представлять собой сплошное кольцо без разрывов, ширина отпечатка должна быть в пределах указанного диапазона.

Номинальная ширина рабочей поверхности «a» определяемая по отпечатку пятна контакта на рабочей поверхности клапана: впускной и выпускной – 1,1–1,3 мм (рис. 2.119).Ремонт седла клапана

Если седло клапана не имеет ровного контакта с тарелкой клапана или ширина рабочей поверхности седла выходит за пределы указанного выше диапазона, то фаска седла должна быть восстановлена шлифовкой или фрезеровкой с последующей шлифовкой и притиркой.

A – седло выпускного клапана.

Для получения показанного на рисунке 2.119 сечения седла клапана используйте фрезы для седел клапанов 1. Должно использоваться две фрезы: первая для того, чтобы получить фаску 15°, вторая – 45°. Вторая фреза используется для того, чтобы обеспечить требуемую ширину фаски.

Ширина фаски седла выпускного клапана «a»: 1,1–1,3 мм.

В – седло впускного клапана.

Для получения показанного на рисунке сечения седла клапана используйте фрезы для седел клапанов 1. Должно использоваться три фрезы: 1-ая – для того, чтобы получить фаску 15°, 2-ая – 60° и 3-я – 45°. Третья фреза (45°) используется для того, чтобы обеспечить требуемую ширину фаски.

Ширина фаски седла седла впускного клапана «b»: 1,1–1,3 мм.

С – притирка клапанов.

Притирку клапана к седлу производите в два приема, сначала с использованием крупнозернистой притирочной пасты, которая наносится на рабочую поверхность, затем с использованием мелкозернистой притирочной пасты, при этом необходимо использовать приспособление для притирки клапанов и придерживаться обычного способа притирки.

Как обойтись без ремонта ГБЦ при поломке направляющей втулки клапана на ВАЗ 2104

Перелом направляющей втулки клапанов – очень популярная проблема, особенно на моторах Жигулей. Обычно она ломается из-за длительной работы двигателя с повышенными тепловыми зазорами, а обнаруживается по обильному масложору, стуку, троению. Такая серьезная неисправность может повлечь за собой капитальный ремонт ГБЦ, но часто у автовладельцев нет возможности сделать это. Есть альтернативный вариант. Он хоть и весьма эффективный, однако временное решение.

Разберемся на конкретном примере. Автомобиль ВАЗ 2104, двигатель 1,5 литра, пробег 100 000 км. Со слов владельца, большой расход масла, а на слух заметно, что есть посторонние постукивания.

Поэтому первым делом выкручиваем свечи зажигания. Тут все просто: если резьба свечей в масле – значит, пропускают сальники клапанов, они же маслосъемные колпачки (МСК). Маслоколпачки могут сами по себе быть изношены или порваны из-за механической поломки клапанной системы. В данном случае все резьбы свечей зажигания в масле.

Резьба свечи в масле

Также нужно проверить видео-эндоскопом нагар в цилиндрах. Ведь по поршню, наличию и расположению на нем кокса можно определить причину расхода масла. В нашем случае поршни нагара практически не имеют. Это еще раз подтверждает, что расход масла из-за МСК.

Изображение внутреннего пространства цилиндра, полученное при помощи видео-эндоскопа

Дальше стандартный алгоритм, известный каждому механику. Рассухариваем клапана и снимаем пружины для замены сальников. Производится демонтаж сальников и клапанов специальным съемником с цанговым зажимом.

Процесс демонтажа клапана и сальника

На четвертом цилиндре обломанная направляющая втулка клапана и сам сальник снялся с частью втулки. Как уже было сказано, ремонт ГБЦ хозяин автомобиля сейчас делать не готов, поэтому “колхозим”.

Поврежденная направляющая втулка клапана

Ставим специальный сальник для обломанной направляющей втулки клапана.

Сальник для сломанной направляющей

Установленный сальник

Остальные втулки без повреждений, но маслосъемные колпачки очень сильно изношены, поэтому их тоже меняем. Делаем это специальной оправкой, чтобы не повредить при установке. И собираем голову.

После данной процедуры рекомендуется сделать промывку масляной системы и заменить масло досрочно, чтобы убрать все накопившееся горелое масло из движка. Но это спокойно можно сделать самостоятельно.

Со слов владельца автомобиля расход масла прекратился, а дым из глушителя пропал через пару дней, пока выгорели отложения из выпускной системы, накопившиеся за все время. Если замерять токсичность выхлопа до и после, то будет большая разница.

Долго ездить с таким колпачком-протезом не рекомендуется. Объективно – максимум до полугода. Потом все равно нужно провести нормальный ремонт.

Спрашивайте в комментариях. Ответим обязательно!

Зазор между клапаном и направляющей втулкой

Ранее для изготовления головки блока цилиндров использовался чугун. В нем высверливались отверстия, в которые вставляли клапаны. Потребность в направляющих втулках отсутствовала, так как чугун стоек к износу. К концу 20 века автопроизводители отказались от чугунных ГБЦ. Связано это было с большим весом чугуна и плохим теплоотведением. Преимущество алюминиевых сплавов: хорошая теплопроводность, легкий вес и легкая обработка, но они быстро изнашиваются от трения. Поэтому в конструкцию ГБЦ внесена дополнительная деталь – направляющая втулка клапана.

Причины преждевременного износа втулки клапана

Так как направляющие клапанов установлены внутри ГБЦ и изготавливаются (в зависимости от модели мотора) из чугуна, бронзы, латуни или сплавов, не каждый автолюбитель знает об их существовании. Вызвано это тем, что ресурс втулок составляет от 200000 км пробега.

Единственной неисправностью является механический износ внутренней поверхности в результате трения. На скорость износа влияют следующие факторы:

- своевременность замены и качества моторного масла;

- температурный режим работы ДВС;

- качество горючей смеси;

- исправность системы питания;

- правильность регулировки системы зажигания;

В результате износа направляющей стержень клапана теряет центрированность и двигается с перекосом, что не обеспечивает необходимую герметичность между седлом и тарелкой клапана. В итоге в камеру сгорания попадает масло, во впускной или выпускной коллектор прорывается горящая горючая смесь, что приводит к преждевременному износу узлов и деталей.

Симптомы износа

Главный симптом изношенности направляющих втулок — повышенный расход моторного масла. Связано это с тем, что при децентрированном ходе клапана маслосъемные колпачки перестают выполнять работу и через увеличенный зазор между клапаном и внутренней частью втулки в цилиндры попадает моторное масло.

Признаки повышенного расхода масла из-за изношенных втулок следующие:

- сизый дым из выхлопной трубы;

- повышенная дымность работающего двигателя;

- нагар на электроде свечи зажигания светлого пушистого вида;

- наличие на юбке или резьбе масла.

Как определить, что направляющие втулки изношены

Масло в цилиндры попадает и по причине неисправности деталей цилиндро-поршневой группы. Чтобы исключить данную причину, необходимо замерить компрессию. Это исключит неисправность поршневых колец.

Осмотрите свечи зажигания. Наиболее загаженная свеча говорит о проблемах в данном цилиндре.

Далее осматриваем мотор на предмет износа направляющих в следующем порядке:

- Открутите гайки, крепящие клапанную крышку к ГБЦ, и снимите ее.

- Ослабьте цепь и, совместив метки, открутите и снимите шестерню распредвала.

- Постепенно и поочередно открутите постель распредвала и снимите ее.

- Демонтируйте коромысла, разблокируйте пружины клапанов цилиндра, в котором свеча больше всего покрыта нагаром.

- Аккуратно снимите маслосъемный колпачок и покачайте клапан в стороны, двигая вверх-вниз. Если при движении имеется боковой люфт, то требуется замена втулки.

В рабочем состоянии зазор между клапаном и направляющей минимален и не позволяет клапану двигаться в горизонтальном направлении (только вверх или вниз). Поэтому любое боковое качание означает износ втулки.

Прежде чем покупать новые направляющие, желательно снять клапаны и вместе с ними прийти в магазин. И при выборе обязательно пробуйте их посадку на шток клапана.

Направляющая втулка на штоке клапана должна двигаться легко, но при этом она не должна болтаться.

Необходимо это для того, чтобы в дальнейшем вам не пришлось снова идти в магазин, если втулки по каким-то причинам не подойдут.

Порядок замены направляющих втулок клапанов автомобилей ВАЗ

Для замены надо демонтировать ГБЦ и дополнительно иметь специальную наставку для снятия и установки. Однако не стоит пугаться, так как конструкция наставки проста, и вместо нее используйте подходящие по параметрам втулки подручные средства.

- Снимаем навесное оборудование, которое мешает снятию головки блока цилиндров.

- Снимаем клапанную крышку.

- Ослабляем цепь газораспределительного механизма и снимаем шестерню распредвала (не забудьте совместить метки).

- Демонтируем головку блока цилиндров и ставим ее на чистую ровную поверхность.

- Снимаем распредвал с постелью (гайки откручивайте постепенно, иначе постель встанет на перекос и вы ее не снимете).

- Снимаем коромысла и пружины.

- Проверяем люфт клапанов. Там, где он есть, клапаны удаляем, там, где его нет, устанавливаем на место пружины.

- Переворачиваем ГБЦ и со стороны камеры сгорания наставкой выбиваем направляющие.

- Устанавливаем новые втулки и собираем двигатель (при сборке не забудьте соблюсти момент затяжки гаек и ее порядок).

Процесс замены

Как уже говорилось выше, для снятия и установки направляющих необходима специальная наставка. Рассмотрим, что она из себя представляет и как ей пользоваться.

1. Описание наставки

Оправка для снятия и установки направляющей состоит из двух частей.

Первая часть представляет собой шток определенной длины, обработанный на токарном станке и имеющий в определенных местах разный диаметр. Самый большой диаметр штока занимает основную его длину и составляет 18 мм. За эту часть шток удерживается рукой, и она ограничивает проскакивание штока на другую сторону при снятии втулки, что предохранит поверхность головки блока от удара молотком. Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Вторая часть штока похожа на торцевую головку. Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны.

Как видно из описания оправки, найти ей замену из подручных средств не так сложно. Для этого как минимум понадобится цилиндрический стержень удобной длины, диаметр которого с одной стороны равняется внешнему диаметру втулки. В качестве наставки можно использовать старый шток маслонасоса от ВАЗ, предварительно сточив шестерню.

Для установки направляющей на место используйте торцевую головку подходящего диаметра либо подходящую полую трубку.

Далее в тексте будут использоваться термины «оправка», «шток», «головка», подразумевающие под собой как специальную оправку, так и подходящие подручные средства.

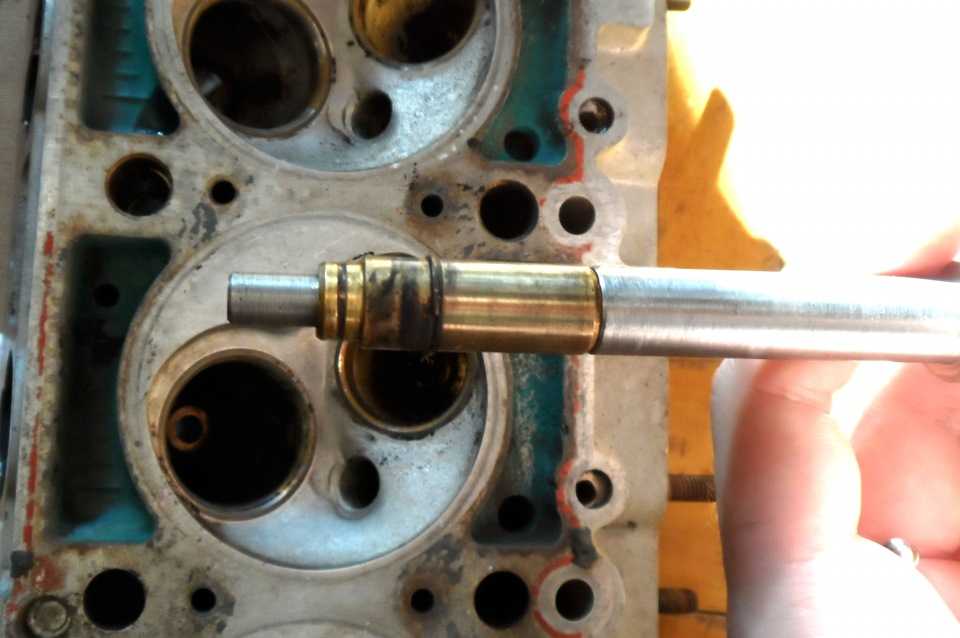

2. Процесс снятия изношенной направляющей и установка новой

Для снятия втулки переворачиваем ГБЦ рабочей частью вверх. Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

В данном процессе важна точность удара. Если вы попадете молотком по поверхности головки блока, то это приведет к нарушению плоскости ГБЦ. Чтобы выбить втулку, удар должен быть сильным, а для этого лучше использовать тяжелый молоток.

Чтобы установить новую втулку, разместите ГБЦ на поверхности в положении, в котором она размещается на двигателе. Затем возьмите новую втулку, смажьте внешнюю поверхность маслом и установите ее в нужное отверстие.

Далее наденьте на нее головку и вставьте шток. Аккуратно ударяя молотком по верху штока, запрессуйте направляющую втулкуна место.

При установке обратите внимание, чтобы выбранные подручные средства не касались верха седла сальника (отмечен стрелочкой 1), так как при ударе седло деформируется или от него отколется кусок. Головка должна упираться в основание седла сальника (отмечено стрелочкой 2).

Со снятием и установкой направляющей втулки проблем не возникает. Это простая процедура, которая требует определенных знаний, аккуратности и точности при работе.

Ещё кое-что полезное для Вас:

«Оказывается всё другому,

колпачёк надевается как

колпачёк на направляющую

втулку….»

из одного форума

О маслосъемных колпачках, направляющих втулках и вообще, о жизни клапанов в моторе.

Еще 50-60 лет назад, в СССР, к проблемам снижения расхода масла в двигателях внутреннего сгорания относились как к очень далекой перспективе. Автомобильные двигатели были, в основной массе, нижнеклапанными, а у таких моторов потери масла через подвижные части клапанного механизма ничтожны. Самые передовые, по тем временам, москвичевские и волговские моторы были

уже с верхним расположением клапанов, однако, верные устоявшимся привычкам конструкторы, при проектировании моторов основное внимание, в борьбе

с расходом масла, уделяли конструкциям поршней и поршневых колец, нежели клапанному механизму.

Каким же образом масло из пространства под клапанной крышкой попадает в цилиндры? Коромысельный привод клапанов, а в моторах с верхним распредвалом, сам распредвал и толкатели, смазываются маслом, подаваемым к ним под давлением. Это масло, выдавливаясь из зазоров механизма, разбрызгивается каплями в пространстве под клапанной крышкой. Капли масла оседают на всех деталях, в том числе, и на верхней тарелке клапанной пружины.

Эта тарелка очень похожа на воронку и, собравшиеся в ней капли масла, стекают вниз по штоку клапана. При работе двигателя на холостом ходу и частичных нагрузках, во впускном коллекторе и в каналах головки блока возникает разрежение. Если зазор между направляющей втулкой клапана и штоком клапана велик, то масло, стекающее из тарелки вниз по штоку, усиленно увлекается этим разрежением во впускной канал головки. Именно поэтому у мотора с изношенными колпачками и направляющими втулками мы наблюдаем сильный плевок белого дыма при начале движения на перекрестке.

В первых верхнеклапанных двигателях меры борьбы с потерями масла через зазоры в паре шток клапана – направляющая втулка сводились к размещению под сухарями клапана резинового кольца, а

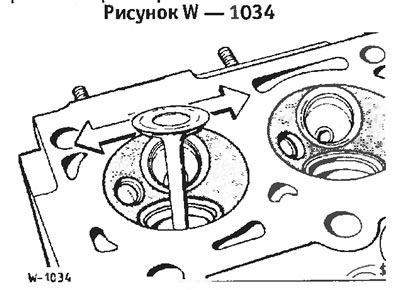

под верхней тарелкой пружины стального или резинового колпачка (рис 1).

Рисунок 1

Резиновое уплотнительное кольцо под сухарями и маслозащитный колпачок