Клапаны двигателя — Производитель впускных и выпускных клапанов, Индия

Клапаны двигателя — Производитель впускных и выпускных клапанов, ИндияAtrac впервые разработал, и изготовил экономичные высокопроизводительные клапаны двигателей для различных применений. У нас есть возможности и возможности разрабатывать и поставлять высокопроизводительные клапаны для двигателей согласно вашим требованиям в соответствии с указанными вами химическими и металлургическими спецификациями.

Впускные и выпускные клапаны, используемые в двигателе внутреннего сгорания, изготавливаются из разных материалов для работы в разных условиях. Клапаны впускных двигателей изготовлены из кремниевой легированной стали и клапанов выхлопных газов из хромоникелевой кремниевой легированной стали (для работы в условиях высокой температуры и высокого напряжения). Клапаны двигателя также поставляются с процессом жидкого азотирования или жестким хромированием, что увеличивает поверхностное упрочнение штока. При каждом дизайне клапанов мы стремимся максимизировать долговечность благодаря более высокой усталостной стойкости и прочности на растяжение.

технические спецификации

габариты

тип

шток клапана

Производственная мощность

3,6 млн. Штук в год

материал

21/4 N, BI-METAL, EN18D, EN-24, EN-52

Твердость (HRC)

21/4 N48 до 53

BI-METAL, EN18D, EN-24, EN-5254 до 57

Типы клапанов двигателя

- Моно-металлические клапаны

- Биметаллические клапаны

- Стеллита Седло Клапана

- Усиление Закалка

- Хромированный

- с скреперными

- Нержавеющие стали с или без туфтринга

- Жесткий хромированный / азотированный шток

- Профиль и сквозные углубления

- закутанный

- Уменьшенный шток

Диапазон размеров (в мм)

Диаметр штока клапана4.45 до 19.00

Диаметр штока клапана15.20 до 87.20

Длина клапана61 до 276.50

Приложения

| AJIT | DEUTZ | KUBOTA | RUMANIA |

| ANDORIA | DODGE | LADA | RUSSIAN |

| ARMSTRONG SIDDELEY | DONGFENG | LANDROVER | RUSSIAN BELARUS |

| ARROW | EKM | LEYLAND | RUSTON |

| ASAA | FAP-FAMOS | LISTER | SAME |

| AUDI | FIAT | LOMBARDINI | SCANIA |

B. M.C M.C | FIAT IVECO | MACK | SENDLING |

| BAJAJ | FORD | MAD | SHIBAURA |

| BEDFORD | GARDNER | MAN | SIFENG |

| BERNARD | GMC | MASSEY FERGUSON \PERKINS | SKODA |

| BLACKSTONE | HERCULES MOTOR | MAZDA | STEYR |

| BUKH | HILLMAN | MERCEDES | STUDEBAKER |

| CASE | HINO | MG | SUZUKI |

| CATERPILLAR | HONDA | MITSUBISHI | TATA |

| CHEVROLET | HYUNDAI | MWM | TOYOTA |

| CHRYSLER | IFA | NISSAN/DATSUN | TRIUMPH |

| CITROEN | IMT | NORDA | URSUS TRACTOR |

| COMET | INTERNATIONAL (IHC) | NUFFIELD TRACTOR | V.M.ENGINE |

| CUMMINS | ISUZU | PETTER | VOLKSWAGEN |

| DACIA | JEM | PEUGEOT | VOLVO |

| DAEWOO | JENBACH | RENAULT | YANMAR |

| DAIHATSU | JOHN DEERE | ROBIN | ZASTAVA |

| DAVID BROWN | KIA | ROBSON | ZETOR |

| DETROIT | KIRLOSKAR | ROCKET |

свяжитесь с нами

Клапан двигателя внутреннего сгорания — что такое клапаны двс

Главная » Моторы

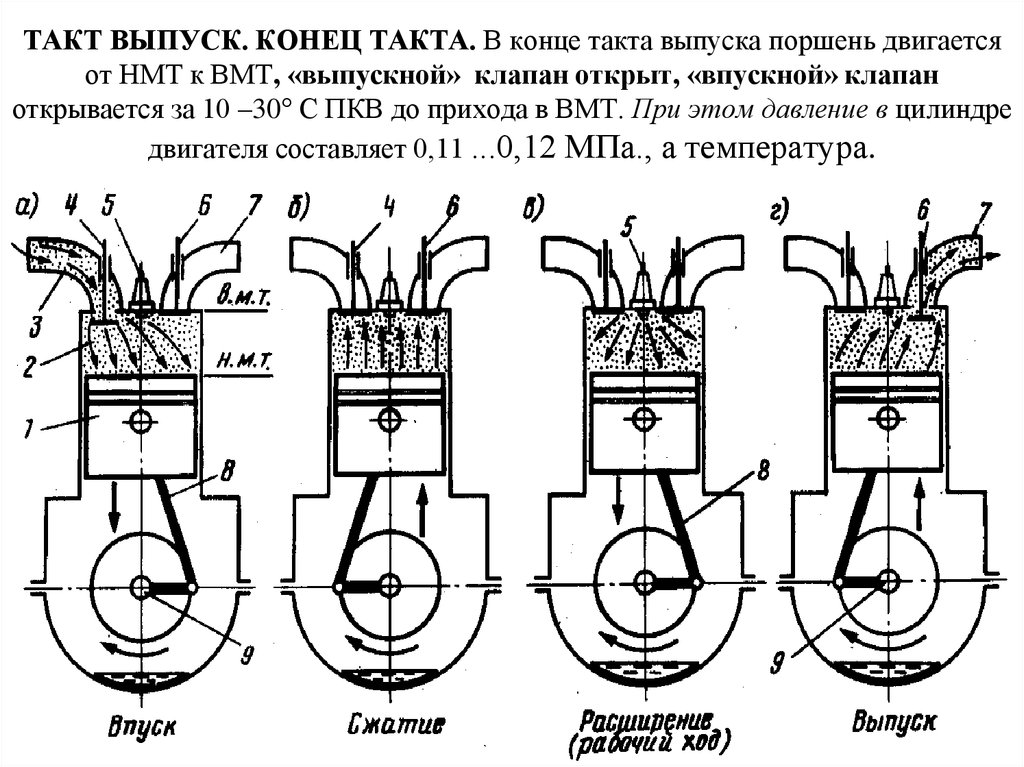

Чтобы четырехтактный двс любого автомобиля смог работать, в его устройство входит множество разных деталей и механизмов, которые синхронизированы между собой. Среди таких механизмов – грм. Его функция заключается в том, чтобы обеспечить своевременное срабатывание фаз газораспределения. О том, что это такое, подробно рассказывается здесь.

Если коротко, то газораспределительный механизм в нужное время открывает впускной/выпускной клапан, чтобы обеспечить своевременность процесса при выполнении конкретного такта в цилиндре. В каком-то случае требуется, чтобы оба отверстия были закрыты, в другом – открыто одно или даже оба.

Рассмотрим ближе одну деталь, которая позволяет стабилизировать данный процесс. Это клапан. В чем особенность его конструкции, а также как он работает?

Что такое клапан двигателя

Под клапаном подразумевается металлическая деталь, устанавливаемая в головке блока цилиндров. Она является частью механизма газораспределения, и приводится в движение распредвалом.

Она является частью механизма газораспределения, и приводится в движение распредвалом.

В зависимости от модификации авто двигатель будет иметь нижнее или верхнее расположение ГРМ. Первый вариант еще встречается в некоторых старых модификациях силовых агрегатов. Большинство производителей уже давно перешли на второй вид газораспределительных механизмов.

Причина тому – такой мотор легче настраивать и ремонтировать. Для регулировки клапанов достаточно снять клапанную крышку, и не нужно демонтировать весь агрегат.

Назначение и особенности устройства

Клапан – подпружиненный элемент. В спокойном состоянии он плотно закрывает отверстие. Когда распределительный вал проворачивается, кулачок, расположенный на нем, надавливает на клапан, опуская его. Благодаря этому отверстие открывается. Подробно устройство распредвала описывается в другом обзоре.

Каждая деталь играет свою функцию, которую конструктивно невозможно выполнить аналогичному элементу, находящемуся рядом. На один цилиндр предусмотрено минимум два клапана. В более дорогих моделях агрегатов их по четыре. Этих элементов в большинстве случаев парное число, и они открывают разные группы отверстий: одни – впускные, а другие – выпускные.

На один цилиндр предусмотрено минимум два клапана. В более дорогих моделях агрегатов их по четыре. Этих элементов в большинстве случаев парное число, и они открывают разные группы отверстий: одни – впускные, а другие – выпускные.

Впускные клапаны отвечают за поступление в цилиндр свежей порции воздушно-топливной смеси, а в моторах с непосредственным впрыском (разновидность инжекторной топливной системы, она описывается здесь) – объема свежего воздуха. Этот процесс происходит в тот момент, когда поршень выполняет такт впуска (с верхней мертвой точки после удаления выхлопа движется вниз).

Выпускные клапана имеют тот же принцип открытия, только выполняют они уже другую функцию. Они открывают отверстие для удаления продуктов горения в выпускной коллектор.

Конструкция клапанов двигателя

Рассматриваемые детали входят в клапанную группу газораспределительного механизма. В совокупности с другими деталями они обеспечивают своевременную смену фаз газораспределения.

Рассмотрим особенности конструкции клапанов и смежных с ними деталей, от которых зависит их эффективная работа.

Клапаны

Клапаны имеют форму стержня, с одной стороны которого имеется головка или тарельчатый элемент, а с другой – пятка или торец. Плоская часть предназначена для герметичного закрытия отверстий в ГБЦ. Между тарелкой и стержнем сделан плавный переход, а не ступенька. Это обеспечивает обтекаемость клапану, благодаря чему он не создает сопротивление движению рабочей среды.

В одном моторе впускной и выпускной клапана будут немного отличаться. Так, у первых типов деталей тарелка будет шире, чем у вторых. Причина тому – высокая температура и большое давление при удалении через газоотвод продуктов сгорания.

Чтобы детали стоили дешевле, клапаны состоят из двух частей. Отличаются они составом. Эти две части стыкуются при помощи сварки. Рабочая фаска тарелки выпускного клапана тоже является отдельным элементом. Она наплавляется из другого типа металла, который обладает жаростойкими свойствами, а также устойчивостью к механическим нагрузкам. Помимо этих свойств торец выпускных клапанов не так сильно подвержен образованию ржавчины. Правда, эта часть во многих клапанах изготавливается из материала, идентичного металлу, из которого выполнена тарелка.

Помимо этих свойств торец выпускных клапанов не так сильно подвержен образованию ржавчины. Правда, эта часть во многих клапанах изготавливается из материала, идентичного металлу, из которого выполнена тарелка.

Рейтинг

( 1 оценка, среднее 5 из 5 )

Понравилась статья? Поделиться с друзьями:

Клапаны двигателей с электронным управлением: идея, время которой пришло… и прошло?, Часть 3: Электронный бескулачковый подход

Бескулачковый двигатель внутреннего сгорания с электронным управлением казался хорошей идеей, но технические и рыночные реалии задушили его признание .

В предыдущих частях этой статьи обсуждалась работа стандартного двигателя внутреннего сгорания с кулачковым приводом и парой впускных и выпускных клапанов с механическим приводом для каждого цилиндра. В этом разделе рассматривается альтернатива бескулачковой системе с электронным управлением.

В течение многих лет автомобильные инженеры знали, что если бы они могли обеспечить больший контроль и возможность регулировки фаз газораспределения, они могли бы повысить выходную мощность двигателя и уменьшить выбросы загрязняющих веществ в выхлопных газах двигателя. Этот подход начинается с интеллектуальной системы синхронизации, которая включает датчик угла поворота коленчатого вала двигателя для подачи входного сигнала и процессор для выполнения алгоритмов, а затем приводит в действие клапаны с электронным управлением. Эта комбинация была бы естественным подходом для инженеров при разработке системы управления двигателем, реализованной в блоке управления двигателем (ECU).

Этот подход начинается с интеллектуальной системы синхронизации, которая включает датчик угла поворота коленчатого вала двигателя для подачи входного сигнала и процессор для выполнения алгоритмов, а затем приводит в действие клапаны с электронным управлением. Эта комбинация была бы естественным подходом для инженеров при разработке системы управления двигателем, реализованной в блоке управления двигателем (ECU).

Для этого необходимы три критически важных элемента, в том числе датчик угла поворота коленчатого вала (который теперь является стандартным почти для всех автомобилей): усовершенствования алгоритмов ECU, ИС управления питанием для управления электронными клапанами и приводами электронных клапанов. Целью является гибкая система управления клапанами, которая повышает производительность при одновременном снижении выбросов. Иногда называемая «бескулачковой» системой, эта система управления позволяет подсистемам управления двигателем изменять фазы газораспределения, подъем клапана и степень сжатия в зависимости от нагрузки двигателя, температуры топливно-воздушной смеси и др.

Кроме того, благодаря бескулачковым клапанам с электронным управлением синхронизация и работа каждого клапана не зависят от других, что обеспечивает значительную эксплуатационную гибкость. Например, если нагрузка на двигатель небольшая, модуль управления даже позволяет деактивировать цилиндры для экономии топлива. Такая система могла бы даже компенсировать износ компонентов с течением времени и срок службы двигателя.

Непростая реализация

С концептуальной точки зрения заменить механический клапанный механизм на процессорный несложно. На практике, тем не менее, успешному внедрению мешают серьезные препятствия, в дополнение к долгому и устоявшемуся послужному списку (и комфорту) существующего подхода. Легко подумать: «Что в этом такого наивного? Просто используйте цифровой выход процессора для управления приводом, который управляет соответствующим клапаном», но существуют серьезные ограничения, стандарты и долгосрочные проблемы, с которыми сталкиваются автомобильные инженеры.

Существует два способа электронного управления клапаном. В первом используется соленоид, надежный и понятный преобразователь для преобразования приложенного тока в линейное движение и статическую силу. Однако существуют проблемы, если вы используете соленоид в качестве привода под капотом (рис. 1) .

Рис. 1: Одностороннее соленоидное устройство (приводимое в действие электромагнитом) является одним из способов управления клапанами. (Изображение: Университет Клемсона)Во-первых, импульс тока, необходимый для активации соленоида с силой и скоростью, требуемыми в этом приложении, велик, и его трудно получить от источника питания 12 В автомобиля без толстых кабелей питания. По этой причине соленоидный подход должен подождать, пока автомобили не перейдут с источников питания 12 В на более эффективный стандарт 42 В, который автопроизводители уже постепенно внедряют в течение следующих нескольких лет.

Здоровенный MOSFET или аналогичный электронный переключатель также необходим для управления током для каждого соленоида, с промежуточным драйвером для взаимодействия между относительно скромным цифровым выходным приводом процессора фаз газораспределения и MOSFET, который управляет соленоидом как приводом. Хотя этот соленоид работает с умеренным рабочим циклом, его общая скорость работы достаточно высока, чтобы возникали проблемы с самонагревом. Кроме того, жара под капотом, особенно высокая возле двигателя, усугубляет эти проблемы. Количество циклов соленоидов за весь срок службы исчисляется миллионами, а сочетание тепловых и рабочих циклов вызывает серьезные проблемы с надежностью.

Хотя этот соленоид работает с умеренным рабочим циклом, его общая скорость работы достаточно высока, чтобы возникали проблемы с самонагревом. Кроме того, жара под капотом, особенно высокая возле двигателя, усугубляет эти проблемы. Количество циклов соленоидов за весь срок службы исчисляется миллионами, а сочетание тепловых и рабочих циклов вызывает серьезные проблемы с надежностью.

Только соленоиды могут срабатывать в любом направлении, когда к ним подается противоположное питание. Но это сложно сделать в заземленной среде с однополярным питанием, такой как автомобиль или грузовик. Практичнее использовать пружину для развития возвратной силы. Затем соленоид должен открыть нормально закрытый клапан, преодолев силу пружины. Соленоид может быть сконструирован с парой пружин, в которых приложенная сила преодолевает силу возвратной пружины, в то время как вспомогательная пружина толкает соленоид в направлении срабатывания и уменьшает необходимый удерживающий ток. В других подходах используется пара соленоидов в двухтактном исполнении, один из которых закрывает, а другой открывает клапан 9. 0015 (рис. 2 и рис. 3)

0015 (рис. 2 и рис. 3)

Кроме того, соленоиды являются исполнительными механизмами включения/выключения с относительно фиксированными характеристиками силы в зависимости от расстояния. Без пружин или других внешних сил сила соленоида изначально минимальна, поскольку магнитное поле притягивает заготовку сердечника к ее центру; сила наибольшая в центре в конечной точке покоя привода.

Следовательно, соленоид достаточно сильно закрывает клапан, что усугубляет износ уплотнений клапана, если не добавлен демпфирующий механизм, такой как пружины или другие компоненты. (Вспомните, что механический клапанный механизм на основе кулачка решает эту проблему расстояния/силы за счет тщательного формирования профиля кулачков).

Альтернативой соленоиду является клапанный механизм с гидравлическим приводом. В этой конструкции, разработанной компанией Sturman Industries (Колорадо), в настоящее время принадлежащей Virtual Energy, небольшой и быстродействующий электрогидравлический привод обеспечивает «мускулы» для движения клапана под управлением цифрового клапана с электронным управлением (рис. 4) .

Рис. 4: Управление электрогидравлическим клапаном от Sturman Industries (теперь Virtual Energy) является возможной альтернативой управлению клапаном с электромагнитным приводом. (Изображение: виртуальная энергия) Мощность жидкости проходит через систему впрыска топлива и насос. Этот цифровой клапан использует остаточный магнетизм (магнитное поле, которое остается после намагничивания объекта), чтобы удерживать клапан открытым без подачи тока после того, как импульс тока перемещает клапан. (Помимо Sturman, в настоящее время работают британская Camcon Automotive Ltd и шведская FreeValve, дочерняя компания Koenigsegg Automotive).

В заключительном разделе этой статьи рассматривается состояние и перспективы принятия бескулачковых клапанов двигателя с электронным управлением.

Связанный контент EE World

Понимание конструкции автомобильного двигателя с остановкой/запуском, часть 6: ответы и обходные пути (содержит ссылки на предыдущие части с 1 по 5)

Цифровые клапаны открывают новые возможности для двигателей

Одноэлементный, зубчатый Датчик скорости обнаружения IC

Каталожные номера

- Автомобиль и водитель, «Объяснение изменения фаз газораспределения: оценка того, насколько быстро работают двигатели»

- New Atlas, «Первые в мире полностью цифровые клапаны открывают возможности двигателя»

- Motor Authority, «Полностью цифровые клапаны могут изменить будущее двигателей внутреннего сгорания»

- Motor Authority, «Объяснение техники» касается бескулачкового двигателя Koenigseggs»

- Университет Клемсона, «Электронный контроль фаз газораспределения»

- Университет Клемсона, «Бескулачковые двигатели»

- Motor1, «Полностью цифровые клапаны могут значительно улучшить ДВС»

- Википедия, «Бескулачковый поршневой двигатель»

- Top Gear, «Вот как работает бескулачковый двигатель Koenigsegg Gemera мощностью 600 л.

с.»

с.» - Хакадей, «Где все бескулачковые двигатели?»

- The Wall Street Journal, «Газовые двигатели и люди, стоящие за ними, уступают место электромобилям»

- Википедия, «Десмодромный клапан»

- Virtual Energy, «Приведение в действие бескулачкового гидравлического клапана (HVA)»

- Machine Design, «Улучшение автомобильных двигателей с помощью усовершенствованных регулируемых гидравлических клапанов»

- Skill-Lync, «Проектирование и моделирование MBD клапанного механизма двигателя внутреннего сгорания и анализ методом конечных элементов коромысла»

- Университет Ватерлоо, «Новая полностью гибкая регулируемая система привода клапана»

- Университет Ватерлоо, «Новая полностью гибкая регулируемая система привода клапана»

- Университет Ватерлоо, «Система привода гидравлического регулируемого клапана: разработка и проверка»

Диагностика неисправностей клапанов в двигателях внутреннего сгорания с использованием акустической эмиссии и искусственной нейронной сети

На этой странице

РезюмеВведениеРезультаты и обсуждениеЗаключениеСсылкиАвторские праваСтатьи по теме

В этой статье представлен потенциал метода акустической эмиссии (АЭ) для обнаружения повреждений клапанов в двигателях внутреннего сгорания. В качестве экспериментальной установки использовалась головка блока цилиндров двигателя с искровым зажиганием. Было исследовано влияние трех типов повреждения клапана (зазор, полутрещина и насечка) на герметичность клапана. Результаты экспериментов показали, что АЭ является эффективным методом выявления повреждений и типов повреждений клапанов как во временной, так и в частотной областях. Искусственная нейронная сеть обучалась на основе анализа во временной области с использованием параметрических признаков АЭ (количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала). Сеть состояла из пяти, шести и пяти узлов во входном, скрытом и выходном слоях соответственно. Результаты работы обученной системы показали, что методику АЭ можно использовать для определения типа повреждения и его локализации.

В качестве экспериментальной установки использовалась головка блока цилиндров двигателя с искровым зажиганием. Было исследовано влияние трех типов повреждения клапана (зазор, полутрещина и насечка) на герметичность клапана. Результаты экспериментов показали, что АЭ является эффективным методом выявления повреждений и типов повреждений клапанов как во временной, так и в частотной областях. Искусственная нейронная сеть обучалась на основе анализа во временной области с использованием параметрических признаков АЭ (количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала). Сеть состояла из пяти, шести и пяти узлов во входном, скрытом и выходном слоях соответственно. Результаты работы обученной системы показали, что методику АЭ можно использовать для определения типа повреждения и его локализации.

1. Введение

Клапаны в двигателе внутреннего сгорания играют важную роль в работе двигателя. Кроме того, они являются наиболее важными компонентами клапанного механизма и выдерживают воздействие высоких температур и импульсов давления газа. При анализе отказов клапанного механизма отказы клапанов представляют собой наиболее распространенные проблемы. Основными причинами отказа клапана являются деформация седла клапана, отложения на клапане, малый зазор толкателя, прогоревший клапан, эрозия клапанов, тепловая усталость, точечная коррозия, разрывы и износ [1, 2]. В последние годы внедрение методов мониторинга состояния двигателей внутреннего сгорания (ДВС) привело к появлению надежных неинтрузивных методов диагностики двигателя [3].

При анализе отказов клапанного механизма отказы клапанов представляют собой наиболее распространенные проблемы. Основными причинами отказа клапана являются деформация седла клапана, отложения на клапане, малый зазор толкателя, прогоревший клапан, эрозия клапанов, тепловая усталость, точечная коррозия, разрывы и износ [1, 2]. В последние годы внедрение методов мониторинга состояния двигателей внутреннего сгорания (ДВС) привело к появлению надежных неинтрузивных методов диагностики двигателя [3].

Турбулентный поток, например поток воздуха через клапаны, может вызывать вибрации в их конструкциях. Частота колебаний зависит от жесткости конструкции. Амплитуда зависит от средней скорости потока и от того, насколько частота воздействия близка к собственной частоте сооружения. Постановка Лайтхиллом аэроакустической задачи показала, что область перемешивания струи можно приравнять объему квадруполей с силой, пропорциональной тензору напряжений в движущейся жидкости. Такая математическая формулировка позволяет оценить уровни акустической мощности излучаемой струи и пропорциональна [4]: где – мощность звука (Вт), – диаметр отверстия утечки, – средняя скорость турбулентной струи (м/с), – скорость звука в жидкости (м/с). Уравнение (1) ясно показывает, что наибольшее влияние на генерацию звука оказывает скорость потока. Масса воздуха, входящего/выходящего из цилиндра, связана с плотностью воздуха, скоростью и площадью, через которую проходит газ: где — массовый расход (кг/с), представляет собой площадь, через которую проходит газ (м 2 ), относится к плотности потока (кг/м 3 ) и представляет собой скорость потока (м/с). В этом исследовании диаметры клапанов были для выпускного клапана и для впускного клапана.

Уравнение (1) ясно показывает, что наибольшее влияние на генерацию звука оказывает скорость потока. Масса воздуха, входящего/выходящего из цилиндра, связана с плотностью воздуха, скоростью и площадью, через которую проходит газ: где — массовый расход (кг/с), представляет собой площадь, через которую проходит газ (м 2 ), относится к плотности потока (кг/м 3 ) и представляет собой скорость потока (м/с). В этом исследовании диаметры клапанов были для выпускного клапана и для впускного клапана.

Анализ вибрации является хорошо зарекомендовавшим себя методом диагностики неисправностей вращающихся механизмов, особенно двигателей внутреннего сгорания. Применение этого метода к двигателю внутреннего сгорания сильно зависит от неисправностей двигателя, вспомогательных устройств и механических событий в двигателе [5]. Высокая характеристика отношения сигнал/шум сигнала АЭ по сравнению с анализом вибрации обусловила в последнее десятилетие широкий интерес к применению АЭ в области диагностики неисправностей двигателей [6].

Недавние исследования показали успех применения АЭ для двигателей внутреннего сгорания. Были смоделированы различные неисправности и процессы в двигателе, в том числе пропуски зажигания в цилиндре [7], течь прокладки выпускного коллектора [8], задиры поршневых колец/гильзы цилиндра [9], проблемы и процессы впрыска топлива [10–13], давление в цилиндре [14]. , смазка двигателя [15] и негерметичность клапанов (VL) [16–21].

Существуют комплексные методы исследования неисправности ВЛ методом АЭ. Все они моделируют неисправность ВЛ с помощью изменения зазоров клапанов [16–21]; однако, помимо зазора, которые приводят к VL, существуют серьезные причины, такие как трещина в головке клапана и надрез в головке клапана. Использование сигналов АЭ в ВЛ для определения типа неисправности является новой областью исследований, которая была рассмотрена в данном исследовании. Три типа неисправности (зазор клапана, трещина в крышке клапана и надрез в крышке клапана) были искусственно смоделированы следующим образом. полутрещина на головке выпускного/впускного клапана. (iii) Удаление небольшого количества материала головки клапана имитирует выемку в головке клапана.

полутрещина на головке выпускного/впускного клапана. (iii) Удаление небольшого количества материала головки клапана имитирует выемку в головке клапана.

Испытательный стенд представлял собой головку блока цилиндров двигателя с искровым зажиганием. Целью данного исследования на данном этапе было использование сигналов АЭ в ВЛ для определения типов неисправности в неработающем двигателе.

2. Экспериментальная установка

2.1. Испытательная установка и измерительная система

Испытательная установка состояла из алюминиевой головки цилиндров небольшого четырехцилиндрового двигателя с искровым зажиганием. На рис. 1(а) показано расположение четырех широкополосных датчиков АЭ на головке блока цилиндров и схема испытательного стенда. Сжатый воздух поступал в камеру сгорания через свечное отверстие. Расход воздуха измеряли с помощью расходомера воздуха с точностью до 1 л/мин.

2.2. Система сбора данных АЭ

Сигналы АЭ были получены с помощью четырех широкополосных датчиков. Рабочая частота была отфильтрована от 100 кГц до 1 МГц. Датчики АЭ были соединены с головкой блока цилиндров тонкими слоями вакуумной смазки. Затем сигналы усиливались с помощью предусилителей PAC 2/4/6 перед записью. Затем сигналы были оцифрованы с использованием системы сбора данных АЭ PAC PCI-2 (18 бит АЦП, 40 МГц, 4 канала). Необработанные данные были получены с частотой дискретизации 2 МГц. Датчики АЭ были установлены на головке блока цилиндров рядом со свечным отверстием на всех четырех цилиндрах, как показано на рисунке 1.9.0005

Рабочая частота была отфильтрована от 100 кГц до 1 МГц. Датчики АЭ были соединены с головкой блока цилиндров тонкими слоями вакуумной смазки. Затем сигналы усиливались с помощью предусилителей PAC 2/4/6 перед записью. Затем сигналы были оцифрованы с использованием системы сбора данных АЭ PAC PCI-2 (18 бит АЦП, 40 МГц, 4 канала). Необработанные данные были получены с частотой дискретизации 2 МГц. Датчики АЭ были установлены на головке блока цилиндров рядом со свечным отверстием на всех четырех цилиндрах, как показано на рисунке 1.9.0005

2.3. Типы смоделированных отказов клапана

Были искусственно смоделированы три типа отказа клапана. Процедуры испытаний были одинаковыми для всех случаев: подача сжатого воздуха через отверстие для свечи зажигания и измерение утечек в порту целевого клапана, вызванного неисправным клапаном. Эти неисправности подробно описаны ниже. (i) Полутрещина в клапане . Эта неисправность была смоделирована путем создания полутрещины на головке клапана методом перерезания проволоки. С помощью этого метода моделировались выпускной клапан цилиндра № 1 и впускной клапан цилиндра № 2. Площадь удаленной поверхности головки клапана составила , как показано на рис. 2. (ii) Клапан с насечкой . Эта неисправность была смоделирована путем удаления небольшого количества материала с поверхности седла выпускного клапана, как показано на рис. 3. (iii) Зазор клапана . Эта неисправность была смоделирована путем подъема выпускного и впускного клапанов цилиндра № 4 на 0,1 мм. На рис. 4 показан исправный клапан в цилиндре 4, который не имеет утечек при нулевом подъеме. Внешний подъемник имитировал дополнительный клиренс.

С помощью этого метода моделировались выпускной клапан цилиндра № 1 и впускной клапан цилиндра № 2. Площадь удаленной поверхности головки клапана составила , как показано на рис. 2. (ii) Клапан с насечкой . Эта неисправность была смоделирована путем удаления небольшого количества материала с поверхности седла выпускного клапана, как показано на рис. 3. (iii) Зазор клапана . Эта неисправность была смоделирована путем подъема выпускного и впускного клапанов цилиндра № 4 на 0,1 мм. На рис. 4 показан исправный клапан в цилиндре 4, который не имеет утечек при нулевом подъеме. Внешний подъемник имитировал дополнительный клиренс.

2.4. Процедура испытаний

Клапаны цилиндра 4 были исправны и не имели утечек при нулевом подъеме; поэтому выпускной и впускной клапаны были подняты отдельно на 0,1 мм с помощью подъемного болта. Подъем измеряли циферблатным индикатором с точностью 0,01 мм, как показано на рисунке 1(b). На каждом этапе открывался один клапан (выпускной или впускной). Входной сжатый воздух регулировали с помощью регулятора давления от 1 до 6 бар. При каждом давлении регистрировались все параметры (4 датчика АЭ, скорость утечки, подъем и давление воздуха на входе). Подъема для цилиндров с 1 по 3 не было, потому что один клапан каждого цилиндра был неисправен и имел утечку при нулевом подъеме.

Входной сжатый воздух регулировали с помощью регулятора давления от 1 до 6 бар. При каждом давлении регистрировались все параметры (4 датчика АЭ, скорость утечки, подъем и давление воздуха на входе). Подъема для цилиндров с 1 по 3 не было, потому что один клапан каждого цилиндра был неисправен и имел утечку при нулевом подъеме.

3. Результаты и обсуждение

3.1. Valve Leakage Results

На рис. 5 показана скорость VL для всех четырех цилиндров в зависимости от входного сжатого воздуха для различных типов неисправностей. Как и ожидалось, скорость утечки увеличивалась по мере увеличения давления для всех типов разломов.

3.2. Анализ сигнала во временной области

Анализ во временной области позволяет выявить общую амплитуду сигнала, периодические характеристики и тип сигнала АЭ. На рисунках 6, 7, 8 и 9 показана необработанная форма волны АЭ, вызванная VL для каждого цилиндра. Данные на рисунках 6–9для ближайшего к исследуемому цилиндру датчика АЭ (датчики 1–4 для цилиндра 1–4 соответственно). На рис. 10 показаны сигналы АЭ, зарегистрированные для исправных клапанов без утечек при нулевом подъеме и здоровых клапанов из тех же цилиндров без утечек при нулевом подъеме. На рисунках 6–9 показан сигнал АЭ, полученный за 0,02 с.

На рис. 10 показаны сигналы АЭ, зарегистрированные для исправных клапанов без утечек при нулевом подъеме и здоровых клапанов из тех же цилиндров без утечек при нулевом подъеме. На рисунках 6–9 показан сигнал АЭ, полученный за 0,02 с.

Уравнение (1) показывает, что уровень акустической мощности был пропорционален , что означает, что уровень акустической мощности сильно зависел от скорости утечки; поэтому увеличение скорости утечки вызывало очень четкое изменение амплитуды сигнала АЭ.

Во всех случаях было замечено, что сигналы АЭ обычно были непрерывными, а амплитуда сигнала АЭ увеличивалась по мере увеличения входного давления. На рисунках 6–8 показаны результаты для клапанов с полутрещинами и надрезами в цилиндрах 1–3. Видно, что сигналы АЭ были очень похожи по форме и амплитуде; таким образом, было непросто различить сигналы, вызванные разными неисправностями.

На рис. 9 показаны результаты для поднятых клапанов в цилиндре 4 и показано, что сигналы имеют лишь немного другую волну. Видно, что сигналы АЭ, регистрируемые с выпускных и впускных клапанов, практически не отличаются.

Видно, что сигналы АЭ, регистрируемые с выпускных и впускных клапанов, практически не отличаются.

Сигналы на рис. 10 можно рассматривать как основные амплитуды АЭ для ВЛ и они связаны с наличием сжатого воздуха в камере цилиндра, тестовой установкой, окружающей средой и фоновым шумом.

3.3. Анализ сигнала в частотной области

Частотный анализ сигнала AE от VL показывает распределение энергии сигнала в частотной области. На рисунках 11, 12, 13 и 14 показана спектральная плотность мощности (PSD) сигналов, показанных на рисунках 6–9. Частотный анализ сигналов АЭ показывает, что утечка газа генерирует широкополосный сигнал АЭ. Кроме того, сравнение спектра здоровых клапанов на Рисунке 15 с данными на Рисунках 11–14 показывает, что в спектре дефектных клапанов есть некоторые пики, а у здоровых клапанов их нет.

На рисунках 11–13 частотный анализ сигналов АЭ для клапанов с полутрещинами и клапанами с насечками продемонстрировал сходное поведение, как и можно было ожидать, исходя из их сигналов на рисунках 6–8. На рис. 14 показаны результаты частотного анализа сигнала АЭ от выхлопной и впускной VL цилиндра 4. Можно видеть, что выхлопная и впускная системы были очень похожи в своих анализах PSD. На рис. 15 представлен анализ PSD сигнала АЭ, зарегистрированного для здоровых клапанов без утечек.

На рис. 14 показаны результаты частотного анализа сигнала АЭ от выхлопной и впускной VL цилиндра 4. Можно видеть, что выхлопная и впускная системы были очень похожи в своих анализах PSD. На рис. 15 представлен анализ PSD сигнала АЭ, зарегистрированного для здоровых клапанов без утечек.

Хотя частотный анализ выявил исправные и смоделированные неисправные клапаны в частотной области, этот метод столкнулся с трудностями при демонстрации четкой разницы между типами дефектных клапанов. Например, было трудно различить клапаны с полутрещинами и клапаны с насечками. Разделение различных типов неисправностей требует экспертного и систематического метода. На этом этапе использовалась искусственная нейронная сеть (ИНС), основанная на параметрах АЭ, извлеченных из необработанных сигналов АЭ. Параметры были основными параметрами АЭ: АЭ rms , количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала.

4. Искусственная нейронная сеть для определения типа неисправности клапана

Искусственные нейронные сети (ИНС) могут идентифицировать коррелированные закономерности между набором входных данных и соответствующими целевыми значениями. ИНС обладают хорошими способностями к прогнозированию, распознаванию образов, сжатию данных и принятию решений [22]. На рис. 16 показана модель искусственного нейрона.

ИНС обладают хорошими способностями к прогнозированию, распознаванию образов, сжатию данных и принятию решений [22]. На рис. 16 показана модель искусственного нейрона.

ИНС была адаптирована для использования пяти параметров (AE rms , отсчет, абсолютная энергия АЭ, максимальная амплитуда сигнала, средний уровень сигнала) для определения типа неисправности клапана. Входной слой состоял из пяти узлов, соответствующих пяти входным признакам. Скрытый слой имел шесть узлов, а выходной слой имел шесть узлов, из которых пять узлов представляют тип неисправности клапана, а один узел зарезервирован для исправного состояния. Выход каждого узла определяется следующей сигмовидной функцией: где net — обучающие данные, вектор весов, вектор входных данных и передаточная функция.

Метод обратного распространения использовался для определения весов между каждой парой узлов. Общий набор данных для каждого класса состоял из 200 выборок данных, и каждая выборка данных состояла из 40 000 точек данных. 200 выборок данных были случайным образом разделены на две равные группы: одну для обучения и одну для тестирования. В таблице 1 показано состояние вывода.

200 выборок данных были случайным образом разделены на две равные группы: одну для обучения и одну для тестирования. В таблице 1 показано состояние вывода.

На рис. 17 показан пример эффективности максимальной амплитуды, AE rms и подсчета при классификации шести классов состояния клапана. Как видно, некоторые неисправности клапана можно классифицировать визуально, но другие классы имеют очень похожие свойства. Для их классификации с высокой производительностью необходима более эффективная экспертная система.

В таблице 2 представлена матрица путаницы метода ИНС. Матрица путаницы показывает, что модель ИНС смогла правильно классифицировать сигналы АЭ. Наиболее важной проблемой для обученной экспертной системы является то, что классификатор может обнаружить сигнал неисправности из исправного сигнала. Таблица 2 показывает, что ANN правильно обнаруживала неисправные и исправные клапаны. Все ошибочные сигналы были правильно отличены от здоровых сигналов. Экспертная система ANN хорошо показала себя в дифференциации типа неисправности клапанов. Например, отделил полутрещину выпускного клапана (класс О 2 ) от других неисправных классов (классы от O 3 до O 6 ) разумно. Из рисунка 17 видно, что О 5 и О 6 имеют очень близкие свойства и способность экспертной системы различать О 5 и О 6 была ниже, чем у других классов.

Например, отделил полутрещину выпускного клапана (класс О 2 ) от других неисправных классов (классы от O 3 до O 6 ) разумно. Из рисунка 17 видно, что О 5 и О 6 имеют очень близкие свойства и способность экспертной системы различать О 5 и О 6 была ниже, чем у других классов.

5. Заключение

В этом исследовании на основе данных акустической эмиссии была построена экспертная система для различения типов неисправностей клапана. Были смоделированы и использованы три неисправности клапана (треснувший клапан, надрезанный клапан и клапанный зазор) в головке блока цилиндров бензинового двигателя внутреннего сгорания. Было показано, что использование анализа во временной и частотной областях позволяет обнаружить разницу только между неисправными и здоровыми клапанами. Здоровые клапаны не имеют утечек, а их сигналы АЭ имеют низкую амплитуду. Чтобы различать типы неисправностей в клапанах, использовалась ИНС на основе признаков АЭ. Он был обучен с использованием пяти параметров AE (AE rms , количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала) для разделения повреждений. Эти параметры имели очень хорошую корреляцию с протечкой клапана, и ИНС была хорошо обучена с использованием случайных сегментированных данных. Результаты этой экспертной системы показали хорошую производительность (более 92%) в различении неисправных и исправных клапанов и типов неисправностей.

Он был обучен с использованием пяти параметров AE (AE rms , количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала) для разделения повреждений. Эти параметры имели очень хорошую корреляцию с протечкой клапана, и ИНС была хорошо обучена с использованием случайных сегментированных данных. Результаты этой экспертной системы показали хорошую производительность (более 92%) в различении неисправных и исправных клапанов и типов неисправностей.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

Н. К. Рагхуванши, А. Панди и Р. К. Мандлои, «Анализ отказов клапанов двигателей внутреннего сгорания: обзор», Международный журнал инновационных исследований в области науки, техники и технологий , том. 1, нет. 2, pp. 173–181, 2012.

Просмотр по адресу:

Google Scholar

З.

В. Ю и С. Л. Сюй, «Анализ отказов и металлургические исследования выпускных клапанов дизельных двигателей», Анализ технических отказов , том. 13, нет. 4, стр. 673–682, 2006 г.

В. Ю и С. Л. Сюй, «Анализ отказов и металлургические исследования выпускных клапанов дизельных двигателей», Анализ технических отказов , том. 13, нет. 4, стр. 673–682, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Мохаммадпур, М. Франчек и К. Григориадис, «Обзор методов диагностики автомобильных двигателей», в Proceedings of the American Control Conference (ACC ’11) , стр. 985–990. , Сан-Франциско, Калифорния, США, июль 2011 г.

Просмотр по адресу:

Google Scholar

В. Кевваевной, А. Пратипасен и П. Кевтракулпонг, «Исследование взаимосвязи между внутренней утечкой жидкости через клапан и акустическая эмиссия, создаваемая утечкой», Измерение , том. 43, нет. 2, стр. 274–282, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Мэтью, «Мониторинг состояния машины с использованием анализа вибрации», Журнал Австралийского акустического общества , том. 15, нет. 1, стр. 7–13, 1987.

Мэтью, «Мониторинг состояния машины с использованием анализа вибрации», Журнал Австралийского акустического общества , том. 15, нет. 1, стр. 7–13, 1987.Посмотреть по адресу:

Google Scholar

Дж. А. Стил и Р. Л. Рубен, «Последние разработки в области мониторинга двигателей с использованием акустической эмиссии», Журнал анализа деформации для инженерного проектирования , том. 40, нет. 1, стр. 45–57, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. П. Лоу, В. Ву, А. К. С. Тан и Р. Дж. Браун, «Проблемы с дизельными двигателями, сигналы акустической эмиссии и смоделированные неисправности пропусков зажигания», в Труды 5-го Всемирного конгресса по управлению инженерными активами и устойчивости инфраструктуры , стр. 587–598, Квинсленд, Австралия, 2012 г.

Посмотреть по адресу:

Google Scholar

А.

К. Фрэнсис, Дж. Д. Гилл, Р. Л. Рубен и Дж. А. Стил, «Исследование выявления неисправностей в небольшом дизельном двигателе HSDI с использованием акустической эмиссии», в Proceedings of the 26th European Conference on Acoustic Emission Testing , стр. 311–320 , Берлин, Германия, сентябрь 2004 г.

К. Фрэнсис, Дж. Д. Гилл, Р. Л. Рубен и Дж. А. Стил, «Исследование выявления неисправностей в небольшом дизельном двигателе HSDI с использованием акустической эмиссии», в Proceedings of the 26th European Conference on Acoustic Emission Testing , стр. 311–320 , Берлин, Германия, сентябрь 2004 г.Просмотр по адресу:

Google Scholar

Р. М. Дуглас, Дж. А. Стил и Р. Л. Рубен, «Изучение трибологического поведения взаимодействия поршневого кольца и гильзы цилиндра в дизельных двигателях с использованием акустических эмиссия» Tribology International , vol. 39, нет. 12, стр. 1634–1642, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Албарбар, Ф. Гу и А. Д. Болл, «Мониторинг впрыска топлива дизельного двигателя с использованием акустических измерений и анализа независимых компонентов», Measurement , vol.

43, нет. 10, стр. 1376–1386, 2010.

43, нет. 10, стр. 1376–1386, 2010.Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Р. Лин, А. К. С. Тан и Дж. Мэтью, «Контроль состояния и диагностика неисправностей форсунок в дизельном двигателе с использованием методов давления в цилиндрах и акустической эмиссии», в Proceedings of the 14th Asia Pacific Vibration Conference (APVC ’11) , стр. 454–463, Гонконг, Китай, 2011 г. Лин и А.К.С. Тан, «Дизельное детонационное сгорание и его обнаружение с помощью акустической эмиссии», Journal of Acoustic Emission , vol. 29, стр. 78–88, 2011.

Просмотр по адресу:

Google Scholar

В. Абду, Н. Балондимос и Б. Рубен, «Акустическая эмиссия в дизельных двигателях — к модели временных рядов для процесс впрыска», в Proceedings of the 30th European Conference on Acoustic Emission Testing & 7th International Conference on Acoustic Emission , pp.

394–406, Granada, Spain, 2012. , Дж. А. Стил, Р. Л. Рубен и Т. Л. Фог, «Косвенное измерение давления в цилиндрах дизельных двигателей с использованием акустической эмиссии», Механические системы и обработка сигналов , том. 19, нет. 4, стр. 751–765, 2005.

394–406, Granada, Spain, 2012. , Дж. А. Стил, Р. Л. Рубен и Т. Л. Фог, «Косвенное измерение давления в цилиндрах дизельных двигателей с использованием акустической эмиссии», Механические системы и обработка сигналов , том. 19, нет. 4, стр. 751–765, 2005.Просмотр:

Сайт издателя | Google Scholar

Албарбар А., Гу Ф., Болл А., Старр А., «Мониторинг состояния смазочного масла двигателя внутреннего сгорания на основе виброакустических измерений», Insight , vol. 49, нет. 12, стр. 715–719, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Л. Фог, Э. Р. Браун, Х. С. Хансен и др., «О контроле состояния выпускных клапанов в судовых дизельных двигателях», в Труды 9Семинар IEEE по нейронным сетям для обработки сигналов (NNSP ’99) , vol. 9, стр. 554–563, Мэдисон, Висконсин, США, август 1999 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Эламин, Ю. Фан, Ф. Гу и А. Болл, «Определение зазора клапана дизельного двигателя с использованием акустической эмиссии», Достижения в машиностроении , том. 2010 г., идентификатор статьи 495741, 7 страниц, 2010 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Ким Э.Ю., Тан А.К.С. и Ян Б.С., «Акустическая эмиссия для мониторинга дизельных двигателей: обзор и предварительный анализ», в Proceedings of the 5th World Congress on Engineering Asset Management (WCEAM ’12) , стр. 489– 499, Квинсленд, Австралия, 2012 г.

Просмотр по адресу:

Google Scholar

Дж. Д. Гилл, Р. Л. Рубен, М. Скейф, Э. Р. Браун и Дж. А. Стил, «Обнаружение неисправностей дизельных двигателей с помощью акустической эмиссии», в Материалы 2-й Международной конференции по плановому техническому обслуживанию, надежности и качеству , стр.

57–61, Оксфорд, Великобритания, 1998.

57–61, Оксфорд, Великобритания, 1998.Посмотреть по адресу:

Google Scholar

А. Албарбар, Ф. Гу, А. Болл и А. Старр, «Об акустических измерениях на основе контроль состояния двигателей внутреннего сгорания», Insight , vol. 50, нет. 1, стр. 30–34, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Л. Фог, Л. К. Хансен, Дж. Ларсен и др., «Обнаружение утечек выпускных клапанов в больших дизельных двигателях», в Трудах 11-й Международной конференции по мониторингу состояния и управлению диагностикой (COMADEM ’98) , том. 1, стр. 269–278, Тасмания, Австралия, 1998.

Просмотр по адресу:

Google Scholar

Паливал М. и Кумар У. А., «Нейронные сети и статистические методы: обзор приложений», Expert Systems.