Из чего состоит автомобильное колесо, описание конструкция колеса

Конструктивно колесо это ходовая часть транспортного средства, с помощью колес осуществляется передвижение и выполняется передача вертикальных нагрузок. Помимо того, они смягчают механические воздействия и колебания в момент соприкосновения с дорожным полотном, обеспечивая маневренность и тяговое усилие. От них зависит аэродинамика и управляемость автотранспорта.

Итак, что такое колесо, разобрались. теперь о его составляющих. Колесо включает в себя две конструктивные части: покрышку и диск.

Автомобильный диск

Автодиск – это основной конструктивный элемент для монтажа автомобильной покрышки, передающий на нее вращения от оси. В конструктивном плане диск соединяется с ободом.

Эти колесные изделия могут быть стальными или легкосплавными. В стальных моделях обод приварен к металлической конструкции с помощью сварки. Во втором случае диски имеют целостную структуру.

Автомобильный диск монтируется на ось при помощи ступицы. В качестве элементов крепежа используются болты для легковых авто и шпильки для грузового транспорта. Крепежные отверстия выполняются для соединения колеса со ступицей.

В качестве элементов крепежа используются болты для легковых авто и шпильки для грузового транспорта. Крепежные отверстия выполняются для соединения колеса со ступицей.

Обычно используется около 4-6 отверстий. Внутренний объем может различаться в зависимости от тормозной системы.

Обод выполняет функцию соединяющего элемента между покрышкой и диском. Как правило, эта деталь представлена в поперечной форме для монтажа колес соответствующих размеров. На легковых авто эта деталь представлена с углубленным центром, а по краям от нее установлены выступы и полки (борта).

С помощью кольцевого выступа покрышка устанавливается на обод. Закраины автошины расположены на полке. Колесо монтируется на внешнюю часть полки. Однако существует конструкции, где колесо охватывает внутреннюю полку.

То есть покрышка захватывает обод. Принято выделять расширенные и стандартные полки. Эти классификации применяются в стандартах Run Flat.

Параметры автомобильного диска:

- Дистанция между закраинами или ширина обода;

- Диаметр, определяется по фиксации полок;

- Колесный выступ, или вылет, представляет собой дистанцию от центровки диска до поверхности соприкосновения со ступицей.

Конструкция автомобильной покрышки

Шина для легкового автомобиля выполняет такую функцию, как сцепление с дорожным покрытием. Это во многом влияет на управляемость и аэродинамику транспортного средства. Кроме того, она способна удерживать общую массу авто.

Как правило, для легкового транспорта используют покрышки без камер. Герметичность в них стабилизируется за счет конструктивных особенностей. В состав бескамерных шин входят:

- закраины,

- каркасы,

- боковины,

- протекторы,

- брекеры.

Каркас представляет собой силовой элемент автомобильной шины. В его структуру входят до 10 слоев кордовых нитей на прорезиненной основе. Кордовые нити создаются на основе искусственных волокон, стекловолокна или металла.

Нить натягивают от одного края покрышки к другому, то есть радиально. В результате это позволяет уменьшать нагрузку на кордовые слои и обеспечивать стабилизацию качения. Практически любые виды легковых автомобилей комплектуются радиальными шинами.

Брекер – это кордовый слой, располагающийся между каркасом покрышки и ее протектором. Он не дает протектору отслаиваться, позволяет смягчать механические нагрузки и усиливать прочность конструкции шины.

Протектор представляет собой внешнюю часть автошины. Этот элемент улучшает сцепление с дорожным покрытием и предохраняет шину от ударов и механических воздействий. Его создают из прорезиненного слоя с рельефным узором на внешней стороне.

Рисунок протектора указывает на способность эксплуатации покрышки в тех или иных условиях.

Протектор на колесе плавно соединяется с боковинами. Зона, где соприкасаются эти два составных элемента, называется плечом протектора. За счет плеча увеличивается жесткость шины и устойчивость к боковым нагрузкам.

Не рекомендуется ездить на автомобиле с изношенными покрышками. Если точнее – то на таких, у которых высота протекторного рисунка составляет 1,6 мм. Этот показатель имеет отношение к легковым автомобилям.

Автошина устанавливается на закрепленный к оси диск или колесную ступицу. Отметим тот факт, что крутящий момент колеса поступает на металлический диск. Легковые автомобили имеют 4 колесных отверстия для крепления болтов. Более габаритные авто комплектуются 5 болтами.

Отметим тот факт, что крутящий момент колеса поступает на металлический диск. Легковые автомобили имеют 4 колесных отверстия для крепления болтов. Более габаритные авто комплектуются 5 болтами.

Шины должны иметь одинаковый уровень давления. В противном случае автомобиль теряет дисбаланс и устойчивость на трассе. Стабильный показатель давления воздуха в покрышке – 2 атмосферы.

Для измерения рекомендует применять манометр: в начале, снимается колпак с ниппеля и вставляется насадка прибора. После сильного нажатия манометр снимается и на приборе указывается давление в шине. Если показатель, менее 2 атмосфер, тогда колесо следует подкачать.

Корд

Корд представляет собой несущую конструкцию автошины. Его внешний вид напоминает металлическую ткань, сплетенную из проволоки. Главная функция корда заключается в уменьшении давления на внутреннюю поверхность шины. Это происходит методом сжатия воздуха и давления с внешней стороны покрышки.

Корды могут иметь радиальное и диагональное расположение. Радиальные нити расположены прямолинейно по отношению к бортам. Таким образом, они позволяют стабилизировать качение и улучшать сцепление с дорожным покрытием.

Радиальные нити расположены прямолинейно по отношению к бортам. Таким образом, они позволяют стабилизировать качение и улучшать сцепление с дорожным покрытием.

Диагональные корды соединяются межу собой и боковины соответственно также перекрещиваются друг с другом. Стоит отметить тот факт, что диагональные нити более подвержены к износу.

Поэтому на колесе в результате повреждений может появиться вздутость в форме «шишки». Это может привести к тому, что колесо лопнет в момент передвижения на автомобиле.

Также вулканизаторщики не рекомендуют использовать колеса, у которых корд имеет расслоения, трещины и разрывы. Категорически запрещается использовать на одной оси шины с радиальными и диагональными рисунками протектора.

Теперь каждый автолюбитель будет знать конструкцию и составные части колеса. Запомните! От качества резины и рисунка протектора зависит безопасность в момент передвижения!

конструкция, размерность и маркировка шин

Конструкция колеса

Неотъемлемая составляющая ходовой части автомобиля – колесо. Назначение колёс – обеспечение движения транспортного средства. Также среди функций колёс – сглаживание ударов от неровностей дороги.

Назначение колёс – обеспечение движения транспортного средства. Также среди функций колёс – сглаживание ударов от неровностей дороги.Из чего состоят колёса?

Диски. Основания для крепления шин. Помогают предавать на шину крутящий момент от приводных валов, а также тормозной момент от тормозного механизма.

Ступицы. Являются составной частью передней оси (цапфы) или ведущего моста. Выполняют роль соединителя вала и колесного диска. Нужны для передачи крутящего момента. Самые распространённые ступицы – с шариковыми радиально-упорными подшипниками и однорядными роликовыми подшипниками. В моделях с электронным управлением системой торможения ступица совмещена с датчиком скорости вращения колеса. ABS служит для предотвращения блокировки колес и сохранения управляемости автомобиля при торможении. Ступицы со встроенным датчиком скорости изготавливаются полностью закрытыми. Их нельзя разобрать, отремонтировать, а их срок эксплуатации равен продолжительности использования автомобиля.

Ободья. Роль обода – соединять шину с диском. На легковых машинах и грузовиках малой грузоподъёмности устанавливаются неразбороные (цельнопрофильные) ободья. На коммерческом транспорте большой грузоподъёмности применяются как неразборные, так и разборные конструкции ободьев. Если на колесе применяю разборные ободья, использовать бескамерную шину нельзя. А при монтаже камерных моделей используют ободные ленты. Они нужны для того, чтобы не возникло защемление камеры между элементами обода. Разборные ободья – плоские, неразборные, преимущественно, – с глубоким монтажным ручьём.

Шины. Покрышки, установленные на ободьях колёс. Берут на себя функцию поглощения толчков со стороны мелких неровностей дорожного полотна. Основные элементы стандартной шины – каркас, борта, боковая часть, протектор и брекер – защитного элемента, придающего шине жёсткость (изготавливается из нескольких слоёв резиновой ленты, армированной металлокордом).

Требования к колёсам

При выборе колёс важно, чтобы они оправдывали себя по ряду параметров:- Высокая прочность.

- Отличное сцепление с дорогой.

- Способность обеспечить устойчивость и управляемость автомобиля.

- Надёжное крепление.

- Адаптивность к мелким неровностям

- Бесшумность при качении.

- Долговечность (главным образом зависит, от амортизационных качеств шин).

- Хорошего сцепление и малого сопротивления качению (на маркировке указываются показатели коэффициентов сцепления и сопротивления качению).

Содержание модуля «Конструкция колеса»

Легковые автомобили имеют 4 колеса: по два колеса на ось. Такое количество и у стандартного грузовика, но при необходимости у грузового транспортного средства может быть больше колёс или могут использоваться спаренные колёса.На осях грузовых автомобилей распространены следующие конструкции шин:

- Одиночная.

- Двойная.

-

Сверхширокая одиночная(супер сингл).

Прежде чем заказывать грузовик, Вы должны продумать для чего он будет использоваться. Основываясь на назначении транспортного средства, Вы решаете какая версия колеса является для вас подходящей.

Для правильного выбора следует учесть следующие параметры:

Грузоподъёмность

Какой вес Ввы будете транспортировать (учитывается нагрузка на ось). Превышение максимальной нагрузки, указанной заводом-изготовителем, может быть опасно.

Назначение

На какой поверхности Вы будете использовать автомобиль чаще всего. Например, это может быть песок или асфальт.

Как вы планируете использовать транспортное средство. Подумайте, на какое расстояние Вы будете перемещаться.

Расходы

- Закупочная цена.

- Расход топлива.

- Срок службы.

Также могут существовать определённые требования, например, к расстоянию между правым и левым колёсами.

Одиночная шина

В грузовых автомобилях часто используются одиночные шины.

Данная конструкция подразумевает, что с каждой стороны оси находится только одна шина.

Одиночные шины часто применяются

- на рулевых осях,

- в легковых автомобилях,

- при определённых условиях эксплуатации (например, во время езды по асфальту).

Сдвоенная шина

В грузовых автомобилях часто используют сдвоенные шины.Данная конструкция подразумевает, что с обеих сторон оси размещается набор из двух одинаковых колёс.

Решения часто применяются:

- На ведомых осях.

- В транспортных средствах, которые движутся по рыхлым поверхностям, таким как песок и гравий.

- В транспортных средствах, которые переводят тяжёлых грузы.

- Более высокая грузоподъёмность оси (грузоподъёмность оси – это вес, который может безопасно нести колёса данной оси транспортного средства).

- Более высокий уровень безопасности.

- В случае прокола остаётся одна неповреждённая шина.

Движущая и тормозная силы распределяются по четырём шинам одной оси. Благодаря этому уменьшается нагрузка на каждую шину.

Сверхширокая одиночная шина

В отличие от сдвоенной, сверхширокая шина состоит из одной широкой шины.Как правило, сверхширокая одиночная шина уже сдвоенной.

Сверхширокая одиночная шина или суперсингл – это альтернатива сдвоенным моделям.

Сверхширокая шина применяется в тех же случаях, что и сдвоенная.

Преимущества:

- Малый вес.

- Меньшее сопротивление качению.

- Большая ширина колеи колёс.

- Лучшее охлаждение тормозов.

Тесно с предыдущим рассмотренным модулем связан модуль «Размерность и маркировка шин».

От параметров, которые содержатся в этой маркировке, непосредственно зависит качество резины, удобство управления транспортным средством, возможность его использовать на том или ином дорожном покрытии , в определённый сезон. От маркировки зависит и совместимость её с конкретным диском (его размером).

Содержание модуля «Размерность и маркировка шин»

На боковины шин наносится алфавитно-цифровая маркировка, которая содержит информацию о шине.В качестве примера рассмотрим следующую маркировку шины: 315/70R 22,5 154/150L.

- 315 обозначают ширину шины в миллиметрах.

- 70 – профиль (высота) шины в процентах от её ширины

- R обозначает, что шина имеет радиальную конструкцию

-

22,5 – это диаметр обода в дюймах.

- 154 – это индекс нагрузки на шину при использовании одинарной шины. . Указывается в килограммах или фунтах.

- 150 – это индекс нагрузки на шину при использовании сдвоенных шин.. Указывается в килограммах или фунтах.

- L – скоростная характеристика шины..

- Z –код положения шины, который показывает, для какой оси подходит шина.

- F – для передней оси.

- D – для ведущих осей.

- T – для осей прицепа.

- Z подходит для осей всех типов.

- Буквы M + S или 3PMSF – это официальная маркировка зимних шин, Подходит для езды по грязи и снегу.

- 3PMSF – это официальная маркировка зимних шин, которая имеет символ снежинки на фоне трёх горных пиков.

-

Стрелка или надпись «Outside» (наружная сторона) — указывает, как следует установить шину. Стрелка указывает направление вращения шины.

А для проверки знаний по теме «Размерность и маркировка шин» LMS ELECTUDE располагает специальным тестом.

Перейти к следующему вопросу можно только в том случае, если верен предыдущий ответ. Такой подход мотивирует учащихся изначально внимательно изучать теорию и качественно выполнять практические задания. Ведь отсутствие возможности отвечать на каждый тест несколько раз увеличивает уровень ответственности. При этом учащийся всегда может вернуться назад, но только для того, чтобы проверить ответы. Это очень удобно.

Обратите внимание! Посредством нашего каталога вы можете приобрести доступ к электронной интерактивной программе «Шины, диски и шиномонтаж».

Контрольные лампы

Среди новых переведённых на русский язык модулей есть модуль, ориентированный на изучение контрольных ламп.Контрольная лампа представляет водителю актуальную информацию о работе грузового автомобиля, например, она указывает, включена ли определённая система или нет.

Контрольная лампа также указывает на наличие сбоев в работе системы, чтобы водитель знал, когда он может безопасно продолжить движение, а когда необходимо немедленно остановиться.

Контрольные лампы проверяются перед пуском двигателя. Чтобы включить контрольные лампы и убедиться, что они работают, поверните ключ зажигания в положение 1.

Контрольные лампы имеют разные цвета, и могут быть активными или пассивными.

Активные контрольные лампы загораются, когда соответствующая система работает исправно. В качестве примера активных контрольных ламп можно привести фары ближнего света, фары дальнего света или индикаторы.

Пассивные контрольные лампы используются, когда в системе происходит сбой, например, падение давление масла, сбой в системе зарядки или в тормозной системе.

Контрольные лампы бывают разных цветов. Каждый цвет имеет своё значение и требует определённой реакции от водителя.

Зеленый/синий. Система включена и работает исправно. Вы можете спокойно продолжать движение.

Вы можете спокойно продолжать движение.

Оранжевый/жёлтый. Внимание! Вы можете продолжать движение, но нужно как можно скорее посетить станцию технического обслуживания (СТО).

Красный. Движение продолжать нельзя. Немедленно припаркуйте транспортное средство и обратитесь за помощью.

Каждая контрольная лампа имеет определённый символ, по которому водитель может легко определить, за какую систему отвечает данная лампа (данные символы вы можете рассмотреть со скриншота экрана).

В качестве теста к модулю учащимся предлагается ответить на вопросы, которые касаются назначения ламп.

Обратите внимание! Модули в системе дистанционного обучения ELECTUDE позволяют получить теоретические и практические знания, пройти оценку знаний, которые относятся как к легковому, так и грузовому коммерческому транспорту.

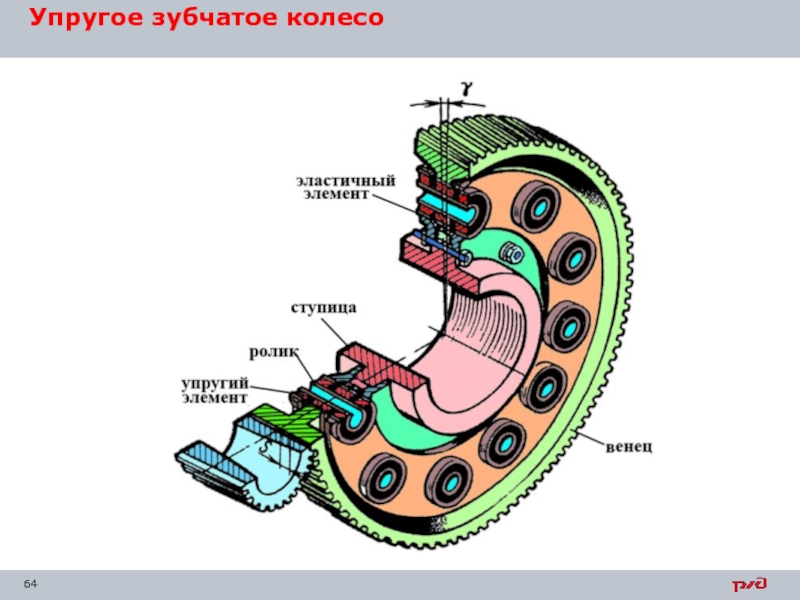

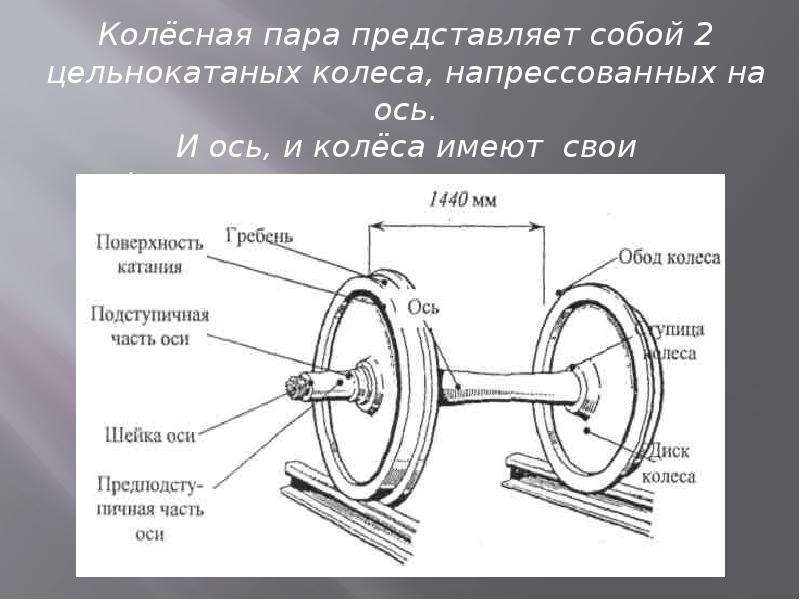

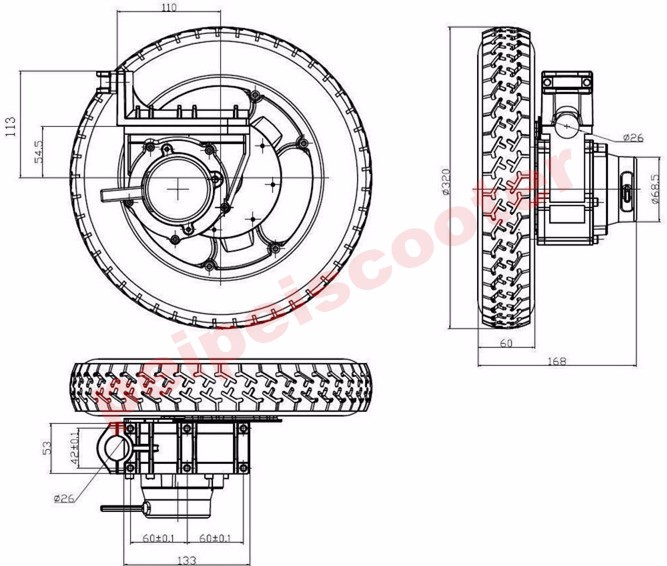

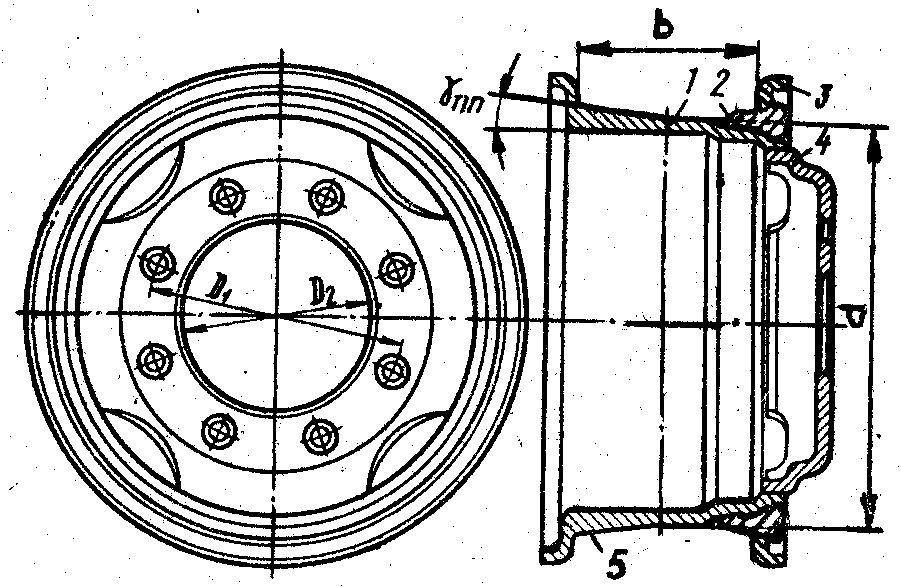

Элементы конструкции колеса — ободья, ступицы и соединители.

Ободья, ступицы и соединители колес

Обод колеса

Обод служит для установки пневматической шины. По профилю обод может быть глубоким неразборным (рис. 1), который применяется на легковых автомобилях, и плоским, разборным (рис. 2), который устанавливается на большинстве грузовых автомобилей средней грузоподъемности (например, марок ЗиЛ, ГАЗ и т. п.).

По профилю обод может быть глубоким неразборным (рис. 1), который применяется на легковых автомобилях, и плоским, разборным (рис. 2), который устанавливается на большинстве грузовых автомобилей средней грузоподъемности (например, марок ЗиЛ, ГАЗ и т. п.).

Для облегчения монтажа и демонтажа шины в средней части глубокого обода выполняется выемка В. По обеим сторонам обода расположены конические посадочные полки, на которые монтируют борта шин. Наклоны посадочных полок на угол примерно 5˚ обеспечивает плотную посадку шины на ободе.

Обод для бескамерной шины должен иметь на своих посадочных полках специальные кольцевые выступы 4 (рис. 1) тороидальной формы («хэмпы»), предотвращающие самопроизвольное соскальзывание бортов шины (саморазбортовку) в случае критической ситуации во время движения.

Среди разборных ободьев наиболее распространен обод с конической посадочной полкой (рис. 2). Этот обод характеризуется сравнительной простотой монтажа и демонтажа шин грузовых автомобилей, которые имеют большие массы, размеры и жесткость. Бортовое кольцо 1 имеет коническую посадочную полку, которая прижимается к борту шины. Пружинное распорное кольцо 2 устанавливается между ободом и бортовым кольцом, фиксируя последнее.

Бортовое кольцо 1 имеет коническую посадочную полку, которая прижимается к борту шины. Пружинное распорное кольцо 2 устанавливается между ободом и бортовым кольцом, фиксируя последнее.

Шины широкопрофильные, арочные и с регулируемым давлением имеют разборные ободья с распорными кольцами. Распорное кольцо устанавливается по центру плоского обода и обеспечивает надежное зажатие бортов шины между ним и закраинами обода, что исключает проворачивание шины на ободе при снижении давления в ней.

***

Ступица колеса

Ступица конструктивно объединена с мостом автомобиля, но традиционно считается элементом колеса. Она служит для установки колеса на балке моста и обеспечения его вращения. Ступица устанавливается на мосту посредством конических роликовых или шариковых (на некоторых легковых автомобилях) подшипников. К ней также крепятся тормозные барабаны и фланцы полуосей ведущих мостов грузовых автомобилей.

Ступица передних колес, показанная на рисунке 3, установлена в поворотном кулаке 10 на двух конических роликовых подшипниках 1. Наружные кольца (обоймы) подшипников запрессованы в ступицу, а внутренние установлены в цапфу 5. Регулировочная гайка 3 через шайбу 4 обеспечивает нормативный зазор в подшипниках. Подшипники смазываются при сборке, а для защиты их от пыли и грязи с внутренней стороны в ступицу запрессовывается уплотнительная манжета, а с наружной стороны устанавливается защитный колпак 2.

Наружные кольца (обоймы) подшипников запрессованы в ступицу, а внутренние установлены в цапфу 5. Регулировочная гайка 3 через шайбу 4 обеспечивает нормативный зазор в подшипниках. Подшипники смазываются при сборке, а для защиты их от пыли и грязи с внутренней стороны в ступицу запрессовывается уплотнительная манжета, а с наружной стороны устанавливается защитный колпак 2.

Ступица передних колес переднеприводного легкового автомобиля установлена в поворотном кулаке на двухрядном шариковом подшипнике закрытого типа. Подшипник фиксируется в поворотном кулаке стопорными кольцами.

Ступица с помощью внутренних шлицов соединена с хвостовиком корпуса наружного шарнира привода передних колес и крепится на нем гайкой, которая закрывается пластмассовым колпаком.

К ступице крепится направляющими штифтами тормозной диск. Штифты центрируют относительно ступицы колесо, которое крепится к ней сферическими болтами. Этими же болтами к ступице крепится тормозной диск.

Ступица задних колес у заднеприводных легковых автомобилей обычно отсутствует. Ее заменяет фланец полуоси, которая устанавливается на подшипниках в балке моста.

***

Соединитель колеса

Соединитель колеса обычно выполняется в виде диска. Такие колеса называются дисковыми. Стальной штампованный диск 1 (рис. 1) для увеличения жесткости выполняется выгнутым с выемками В или отверстиями Б. Вырезы и отверстия облегчают колесо и улучшают охлаждение тормозных механизмов. Отверстия А для крепления колеса имеют сферические фаски. Крепление производится с помощью сферических болтов или сферических гаек.

Бездисковые колеса имеют соединитель, изготовленный совместно со ступицей. Они могут быть разъемными в продольной и поперечной плоскостях. Бездисковое колесо (рис. 4) с разъемом в поперечной плоскости состоит из трех секторов 1, которые соединены в единое кольцо с помощью специальных вырезов (скосов), выполненных на торцах секторов 1. При монтаже секторы колеса устанавливаются в определенной последовательности в лежащую шину, а затем вместе с шиной прикрепляются к ступице 2 специальными прижимами 3, шпильками 4 и гайками 5. Такие колеса устанавливаются на грузовые автомобили и автобусы.

При монтаже секторы колеса устанавливаются в определенной последовательности в лежащую шину, а затем вместе с шиной прикрепляются к ступице 2 специальными прижимами 3, шпильками 4 и гайками 5. Такие колеса устанавливаются на грузовые автомобили и автобусы.

По технологии изготовления колеса легковых автомобилей могут быть обычными стальными сварными (из прокатного обода и штампованного диска), литыми и кованными.

Литые колеса изготовляют из сплава алюминия с кремнием путем обтачивания посадочных поверхностей отливок и сверления в них отверстий. Основное преимущество литых колес – их небольшая масса. Малая масса колеса положительно влияет на плавность хода автомобиля и облегчает его обслуживание. Кроме того, применение литых колес позволяет эффективнее охлаждать колесные тормозные механизмы.

Недостатками литых колес являются чрезмерно толстые стенки, возможность появления скрытых пор и раковин, недостаточная прочность при ударной нагрузке и сложность восстановления при повреждении.

Кованые колеса выполняют методом ковки с последующей обработкой. При ковке (или объемной штамповке) из заготовки выковывают поковку, которая затем обрабатывается на токарном станке. Такая технология сложна и дорога, однако кованые диски прочнее и легче литых. Например, 13-дюймовое кованое колесо весит примерно 4,5 кг, а литое колесо такого же размера – почти 6 кг. При этом толщина стенок у кованого колеса составляет 3 мм, а у литого – 5,5 мм. Немаловажным преимуществом кованых колес является большая стойкость к ударным нагрузкам.

Основные размеры обода колес: посадочный диаметр под покрышку и ширина. Например, обычное дисковое колесо для автомобиля ВАЗ-2109 обозначается как 114J-330 (в миллиметрах) или 4 1/2J-13 (в дюймах). Первые цифры обозначают ширину обода, буква J – форму профиля обода, а последние цифры – монтажный диаметр колеса.

Легкосплавные литые или кованые диски обычно имеют дюймовое обозначение. Например, колесо автомобиля ВАЗ-2110 обозначается 5 1/2J13Н2, где дополнительная маркировка Н2 означает наличие на ободе «хэмпов» определенного профиля.

Так как колеса и шины изготовляются со значительными допусками, колесо в сборе может обладать значительной неуравновешенностью (дисбалансом), приводящей к осевому и радиальному биению при вращении колеса. В результате возрастает вибрация, сокращается срок службы шин, амортизаторов, рулевого управления, снижается комфортность езды и т. п.

Для устранения неуравновешенности колес их подвергают балансировке на специальных балансировочных стендах, закрепляя в определенных местах балансировочные грузики. Особенно это актуально для автомобилей, передвигающихся с большими скоростями, поскольку инерционные нагрузки дисбаланса возрастают в квадратичной зависимости от частоты вращения колес.

***

Балансировка колес

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Конструкция пневматических шин — Энциклопедия колес

Пневматическая шина представляет собой упругую оболочку, предназначенную для установки на ободе колеса и заполняемую воздухом или азотом под давлением. Современная шина имеет довольно сложную конструкцию. Основным материалом для изготовления шины служит резина и специальная ткань — корд. Резина, использующаяся для производства шины, изготавливается из каучука (натурального и синтетического), к которому в процессе производства добавляются различные наполнители: сера, сажа, смолы и др. При изготовлении пневматических шин для первых автомобилей использовался только натуральный каучук, который получали из смолы деревьев — каучуконосов.

Синтетический каучук был впервые получен в нашей стране. Это изобретение принадлежит академику С. В. Лебедеву, который в 1931 — 1932 г. впервые в мире разработал технологию производства синтетического каучука. Для того чтобы эластичный каучук с наполнителями превратился в упругую резину, он должен пройти процесс вулканизации (соединение серы с каучуком, которое происходит при повышенной температуре). Шины вулканизируются в специальных пресс-формах, внутренняя поверхность которых соответствует наружной поверхности шины. Перед тем как шина попадает в пресс-форму, она собирается из составляющих ее элементов на специальных станках.

Шина состоит из: каркаса, слоев брекера, протектора, боковины и борта (рис. 1)

Каркас — резинокордная основа (силовая часть) покрышки; выполнен из одного или нескольких слоев обрезиненного корда с резиновыми прослойками, закрепленных на бортовых кольцах Корд бывает текстильным, металлическим или стекловолоконным. Текстиль и стекло применяются в легковых шинах. Металлокорд — в грузовых. Стекловолокно отличается абсолютной стойкостью к гниению и растягиванию. Шины с использованием стекловолокна меньше разнашиваются и меньше подвержены порче в условиях высокой влажности и температуры (тропики).

Брекер состоит из одного и более слоев разреженного прорезиненного корда, разделенных резиновыми прослойками, и расположен между каркасом и протектором. Предназначен для защиты каркаса от ударов, придания жёсткости шине в месте соприкосновения с дорожной поверхностью и для защиты камеры от проколов. Изготавливается из толстого слоя резины (в лёгких шинах) или скрещенных слоёв металлокорда. В зависимости от материала корда в брекере шины подразделяются на шины с текстильным брекером (ТБ) и металлобрекерные (МБ), а при использовании металлокорда и в каркасе, и в брекере — цельнометаллокордные (ЦМК).

Протектор — наружная часть покрышки, представляющая собой массивный слой резины с рельефным рисунком на внешней поверхности. Он обеспечивает сцепление с дорогой и предохраняет каркас шины от механических повреждений. Рельефная часть поверхности протектора, состоящая из совокупности выступов и выемок или канавок, называется рисунком протектора. В зависимости от рисунка протектора и условий эксплуатации шины подразделяются на:

- Дорожные (в обиходе называемые летними), предназначены для применения при положительных температурах на шоссейных дорогах. Шины этого типа обеспечивают наилучшее сцепление с сухой и мокрой дорогой, обладают максимальной износостойкостью и наилучшим образом приспособлены для скоростной езды. Для движения по грунтовым дорогам (особенно мокрым) и зимой они малопригодны.

- Зимние, используемые на обледенелых и заснеженных дорогах, сцепные качества покрытия которых могут изменяться в зависимости от ситуации, от минимальных (гладкий лед или каша из снега и воды) до небольших (укатанный снег на морозе). Они обладают неплохими дорожными свойствами, несколько уступая дорожным шинам. Многие зимние шины позволяют устанавливать шипы противоскольжения или уже ошипованы на заводе-изготовителе.

- Всесезонные являются компромиссным вариантом между летними и зимними шинами, поэтому уступают по обеспечению сцепления и первым и вторым в соответствующих сезону условиях. Они позволяют круглогодично эксплуатировать автомобиль на одном комплекте шин.

- Универсальные обладают свойствами, позволяющими эксплуатировать их как на шоссейных, так и на грунтовых дорогах. Их целесообразно применять для вседорожников, которые совершают примерно равные пробеги по шоссе и дорогам. Четкую границу между ними и всесезонными шинами провести бывает довольно трудно.

- Повышенной проходимости рассчитаны для бездорожья и мягких грунтов. Использовать такие шины желательно только при редком движении по шоссе. В противном случае они будут быстрее изнашиваться и создавать высокий уровень шума.

На боковых стенках покрышки протектор переходит в более тонкие резиновые слои — боковины, прикрывающие боковые части каркаса.

Борт состоит из одного и более проволочных колец, на которых закреплены слои каркаса, и обеспечивает крепление покрышки на ободе колеса. Изнутри он покрыт слоем вязкой воздухонепроницаемой (для бескамерных шин) резины, что позволяет покрышке герметично садиться на обод колеса.

По способу герметизации шины делятся на камерные и бескамерные.

Камерные шины (TUBE TYPE) (рис. 2) состоят из покрышки и камеры с вмонтированным в нее вентилем.

Размер камеры всегда несколько меньше внутренней полости соответствующей ей по обозначению покрышки. Это позволяет избежать образования складок камеры в накачанном состоянии. Вентиль представляет собой обратный клапан, позволяющий нагнетать воздух в шину и препятствующий выходу его наружу.

Грузовые камерные шины, монтируемые на плоские разборные обода, оснащаются ободными лентами (флипперами). Ободные ленты располагаются между ободом и камерой и предназначены для защиты камеры от повреждений.

Бескамерная шина (TUBELESS) представляет собой усовершенствованную покрышку, которая одновременно выполняет функции обычной покрышки и камеры. Внутренняя полость в бескамерной шине образуется покрышкой и ободом колеса.

У бескамерных шин (рис. 3) внутренний объем герметизируется воздухонепроницаемым резиновым слоем толщиной 2-3 мм, наложенным на внутренний слой каркаса, а на наружную поверхность борта наносят эластичную резину, которая обеспечивает герметичность при посадке шины на обод. Вентиль специальной конструкции вставляется в отверстие в ободе колеса. Бескамерные шины имеют немало преимуществ перед камерными, а потому постепенно завоевывают рынок, вытесняя прежнюю конструкцию. При проколе бескамерной шины небольшим предметом этот предмет растягивает воздухонепроницаемый внутренний слой резины бескамерной шины и обволакивается ею. При этом воздух из бескамерной шины выходит очень медленно, в отличие от камерной, в которой камера находится в растянутом состоянии, и, следовательно, любое ее повреждение вызывает увеличение образовавшегося отверстия. Поэтому бескамерные шины более безопасны. Ремонт небольших повреждений бескамерных шин можно производить без снятия шины с обода, герметизируя образовавшееся отверстие специальным материалом. Важным преимуществом бескамерных шин по сравнению с камерными является меньшая масса и нагрев при движении. Последний обусловлен отсутствием трения камеры о шину и лучшим охлаждением. Так как износ шин в значительной степени зависит от рабочей температуры, бескамерные шины долговечнее. Не рекомендуется устанавливать в бескамерные шины камеры, поскольку при накачивании камеры между шиной и камерой могут образоваться воздушные подушки, которые будут мешать отводу тепла и приведут к местному перегреву шины. К недостаткам бескамерных шин следует отнести большую сложность ремонта в пути в случае сильных повреждений, а также необходимость в высокой чистоте и гладкости закраины обода для обеспечения герметичности.

Шинные заводы выпускают пневматические шины двух основных конструкций: диагональные и радиальные (рис. 4).

Радиальная шина (шина типа R) имеет меридиональное (от борта к борту) направление нитей в слоях каркаса, а направление нитей в слоях брекера близко к окружному. В диагональной шине каркас и брекер состоят из наложенных друг на друга слоев корда, нити которых перекрещиваются под заданным углом. Угол наклона нитей в брекере посередине беговой дорожки 45 — 60°. Радиальные шины имеют технико-экономические преимущества перед диагональными шинами (повышенная долговечность, высокое сцепление с дорогой, пониженное сопротивление качению, что обусловливает сокращение расхода топлива, пониженное теплообразование и др.). Однако диагональные шины предпочтительны для некоторых условий эксплуатации, например, в условиях высоких ударных нагружений на дорогах низкого качества и в условиях бездорожья.

Колеса и шины | Устройство автомобиля

Какое назначение автомобильных колес?

Колеса передают нагрузку массы автомобиля на дорогу и осуществляют непосредственное сцепление автомобиля с дорогой.

Как устроено автомобильное колесо?

Автомобильное колесо (рис.161) состоит из металлического диска 5 с глубоким 4 или плоским 9 ободом и эластичной шины, состоящей из покрышки 1, камеры 2 с вентилем 3 и ободной ленты 11. Глубокие ободы (рис.161, а) имеют уступы для удерживания бортов покрышки и применяются на легковых автомобилях. Плоские ободы (рис.161, б) изготавливают с коническими посадочными полками 8, что обеспечивает плотную посадку шины на ободе и предотвращает ее проворачивание. Плоские ободы устанавливают на грузовых автомобилях ГАЗ, ЗИЛ и других. Шина удерживается на плоском ободе с помощью съемного неразрезного кольца 6 и замочного (разрезного) кольца 7. На автомобилях КамАЗ установлены бездисковые колеса (рис 161, в). Такое колесо состоит из плоского обода 10, на котором смонтирована шина, удерживаемая неразрезным кольцом 6 с конической полкой и замочным кольцом 7.

Рис.161. Колеса:

а – с глубоким ободом; б – с плоским ободом; в – бездисковое.

Колесо располагается на конической поверхности ступицы и крепится гайками посредством прижимов. Между ободами сдвоенных задних колес устанавливается проставочное кольцо.

На дисках выполнены конусные отверстия, которыми колесо одевают на шпильки, жестко закрепленные на ступице, и крепят гайками с конусными проточками. Совпадением конусов гаек с конусными отверстиями на дисках обеспечивается точная установка колес. На заднем мосту грузового автомобиля с каждой стороны имеется по два колеса. Внутреннее колесо закреплено на шпильках колпачковыми гайками с внутренней и наружной резьбой, а наружные колеса – гайками с конусом. Гайки левой стороны имеют левую резьбу, правой – правую, что предотвращает их самоотвертывание при ускорениях и торможении автомобиля.

Как устроена покрышка пневматической шины?

Покрышка пневматической шины (рис.162, а) состоит из каркаса 3, являющегося основанием, бортовины 6 с сердечником 1, набранным из стальных проволочных колец, обернутых бортовой лентой, протектора 5, подпротектора 4, называемого подушечным слоем, или брекером, боковин 2. Каркас набирается из нескольких слоев обрезиненного корда, изготовленного из прочных хлопковых, вискозных, капроновых, нейлоновых, металлических обрезиненных нитей, называемых основой, и таких же, но редких нитей, так называемых уток. Промежутки между нитями заполняются резиной. Чем выше грузоподъемность автомобиля, тем большее количество слоев корда в каркасе. Обычно их 4-16, но может быть и больше.

Рис.162. Пневматические шины:

а – устройство; б – диагональная; в – радиальная; г – шина со съемным протектором; д. е – вентили; ж – обозначение размеров.

Как подразделяются шины?

В зависимости от конструкции каркаса шины подразделяют на диагональные (рис.162, б) и радиальные (рис,162, в) типа Р и РС. Диагональными называются, шины, имеющие каркас с перекрещивающимися нитями корда в смежных слоях. У шин типа Р и РС каркас состоит из ряда параллельных нитей во всех слоях, расположенных в плоскостях поперечных сечений профиля (радиально). Протектор 5 представляет собой толстый слой износоустойчивой резины, которым покрышка соприкасается с дорогой. В зависимости от назначения шины протектор может иметь такие рисунки: дорожный, универсальный повышенной проходимости, карьерный, зимний. Протектор шин РС изготовлен в виде съемных колец 7, что упрощает его замену при износе, а это позволяет увеличить пробег покрышки при трехразовой смене колец до 200 тыс. км. Подпротектор 4 располагается между каркасом и протектором и представляет собой слой мягкой резины с редкими нитями корда. Он надежно соединяет каркас с протектором и поглощает мелкие толчки, воспринятые протектором, предохраняя таким путем каркас от повышенных напряжений и преждевременного износа. Шина типа Р имеет жесткий подпротектор, что уменьшает проскальзывание протектора по поверхности дороги. Бортовина 6 удерживает покрышку на ободе. Боковина 2 состоит из тонкого слоя резины, предохраняющей каркас с боков от стирания и воздействия на него солнечных лучей и атмосферных осадков.

Как устроены камера и вентиль?

Камера представляет собой замкнутую резиновую трубу, в которой имеется металлический или резинометаллический вентиль с обратным клапаном, предназначенный для наполнения камеры воздухом и предотвращения его утечки. Давление воздуха в шине определяется заводом-изготовителем и во время эксплуатации контролируется шинным манометром, имеющимся в комплекте инструмента. Металлический вентиль (рис.162, д) устанавливается на грузовых автомобилях и состоит из латунной трубки 12 с внутренней и наружной резьбой. Внутрь трубки ввертывается обратный клапан, называемый золотником. Золотник состоит из ниппеля 9 с резьбой, резинового клапана 10, пружины 11, одетой на направляющий стерженек. Сверху на трубку накручивается колпачок-ключик 8, предотвращающий утечку воздуха и попадание грязи на золотник.

Корпус вентиля с уплотнительной шайбой 13 вставляется в отверстие камеры 16 и фиксируется в нем гайкой 14 с шайбой 15 (на легковых автомобилях привулканизируется, рис.162, е). Ободная лента корытообразной формы одевается на обод между бортами покрышки грузовых автомобилей с целью предохранения камеры от истирания об обод диска.

Как устроена бескамерная шина, где она применяется?

Бескамерные шины применяются на некоторых легковых автомобилях. В такой шине камера отсутствует, а внутренняя поверхность покрышки покрывается герметизирующим слоем толщиной 2-4 мм. В случае прокола такой шины отверстие (прокол) не увеличивается, а наоборот, несколько зажимается упругим герметизирующим слоем. Благодаря этому давление воздуха в шине снижается медленно, что способствует устойчивому движению автомобиля до ближайшего пункта ремонта шин или к месту стоянки.

В чем особенность арочных шин, в каких случаях они применяются?

Арочные шины обычно выполняются бескамерными и применяются на грузовых автомобилях для движения в трудных дорожных условиях (пахота, песок, болото). Они устанавливаются на ведущем мосту вместо сдвоенных задних колес. Арочная шина имеет специальный диск с широкими ободьями и бортовое крепление. Ширина профиля составляет 650-700 мм, т. е. в 2-3 раза превышает ширину обычных шин при нормальном наружном диаметре. В ней низкое внутреннее давление воздуха (0,05-0,14 МПа), что позволяет получить малое давление шины на грунт. Это в сочетании с высокими грунтозацепами способствует повышению проходимости автомобиля. Движение на арочных шинах по дорогам с твердым покрытием не допускается.

Где устанавливаются шины с регулируемым давлением воздуха в них?

На автомобилях повышенной проходимости ГАЗ-66, ЗИЛ-131 и других устанавливаются шины с регулируемым давлением воздуха в них во время движения. Они могут быть камерными и бескамерными и отличаются от обычных шин большой шириной профиля, меньшим количеством слоев корда в каркасе, наличием резиновых прослоек между слоями корда, рисунком протектора и способностью некоторое время двигаться при сниженном давлении воздуха в них. Шины имеют увеличенную площадь контакта с грунтом, меньшее удельное давление на грунт и обеспечивают высокую проходимость. Однако они имеют пониженную грузоподъемность по сравнению с обычными шинами того же размера. Централизованная регулировка давления воздуха в шинах позволяет непосредственно из кабины снижать его до 0,05 МПа и повышать до требуемой величины при выезде на дорогу с твердым покрытием.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Ходовая часть и дополнительное оборудование автомобиля»

автомобиль, воздух, давление, каркас, колесо, обод, протектор, шина

Смотрите также:

Колеса и шины на http://www.folmagaut.ru/lСоветую этот сайт, большой каталог резины в Самаре, Сызрани, Бузулуке и Димитровграде

Расчет колеса обозрения в APM WinMachine

Расчетная модель

Расчетная схема конструкции аттракциона строится на основе 3D модели переданной заказчиком.

Элементы конструкции были смоделированы стержневыми и объемными конечными элементами.

При моделировании поведения несущей конструкции рассматривался вариант ее фиксации на сборном стальном основании. Внешние связи системы воспроизводились заданием ограничений на перемеще-ния опор относительно глобальной системы декартовых координат. Фиксация расчетной модели осуществлялась наложением ограничений линейных перемещений шестнадцати узловых опорных точек.

Внутренние связи системы имитировали условия соединений конструктивных элементов аттракциона. В разработанной расчетной модели были реализованы:

- шарнирное соединение центрального вала с барабаном;

- жесткое соединение дорожек с опорными стойками в местах установки электроприводов;

- шарнирное соединение радиальных ферм с кольцевыми поясами и противосейсмическими растяжками;

- жесткое соединение радиальных ферм с барабаном;

- шарнирное соединение вала пассажирских кабин с дорожками колеса;

- шарнирное соединение опорных стоек с основанием центрального вала и сборным основанием;

- жесткие соединения балок сборного основания.

Приближение к реальным условиям соединения элементов конструкции достигалось введением в расчетную модель фиктивных (недеформируемых) стержней и созданием шарнирных узлов путем снятия ограничений на отдельные степени свободы.

В расчетной модели ось колеса представлена фиктивными стержневыми элементами, один конец которых шарнирно связан с твердотельными элементами вала, позволяя колесу совершать вращательное движение вокруг оси вращения, ограничивая линейное перемещение вдоль этой оси, а другой конец – жестко закреплен на фиктивном стержне, связанном с барабаном.

Все связи в конечно-элементной модели центральные, т.е. связь осуществляется через центры тяжестей сечений соответствующих элементов.

Условия нагружения конечно-элементной модели определены в соответствии с техническим заданием. К их числу относятся постоянные, временные и особые нагрузки.

К постоянным нагрузкам были отнесены:

- вес несущих конструкций;

- вес оборудования;

- вес приводных механизмов.

Нагрузка от посетителей задавалась согласно требованиям ГОСТ 52170-2003.

К временным нагрузкам:

- ветровые нагрузки;

- снеговые нагрузки;

- нагрузки от обледенения;

- нагрузки от посетителей;

- инерционные нагрузки.

Пульсационная составляющая ветровой нагрузки определялась в соответствии с ГОСТ Р 52170-2003. Снеговая нагрузка определялась согласно СП 20.13330.2016.

К особым нагрузкам относится сейсмическое воздействие. Сейсмические нагрузки были сформированы согласно СП 14.13330.2014.

Согласно данным полученным от заказчика нагрузка от обледенения определялась по СП 20.13330.2016

Все виды механических нагрузок представлены в виде сосредоточенных и распределенных сил, приведенных к узлам модели.

Результаты расчета

Был выполнен статический расчет конструкции аттракциона колеса обозрения на основные и особые сочетания нагрузок, для тридцати расчетных случаев (комбинаций загружений). Получены карты напряженного и деформированного состояния конструкции при соответствующих вариантах нагружений.

Выполнен расчет на усталость при действии нормативных значений нагрузок с учетом коэффициента динамичности.

Проведена оценка максимальных прогибов конструкции аттракциона согласно ГОСТ Р 52170-2003.

Так же выполнен расчет конструктивных элементов по СНиП II-23-81* для каждого типа элементов в наиболее нагруженной зоне конструкции для рабочего режима эксплуатации аттракциона.

Согласно ГОСТ Р 52170-2003 был проведен расчет статической устойчивости конструкции аттракциона (устойчивость формы).

Конструкция колеса

Настоящее изобретение относится к конструкции колеса, например для строительной или сельскохозяйственной машины, такой как трактор, указанная конструкция колеса по меньшей мере содержит первый обод колеса, состоящий из первого кольца обода, предназначенного для установки первой шины, и дополнительно содержащий первый несущий диск с внешней периферией, указанный первый несущий диск у внешней периферии прикреплен к кольцу обода на расстоянии Х1 от кольцевой кромки обода и проходит внутри в первом кольце обода между кольцом обода и центральной осью первого обода колеса (ось вращения обода колеса), первый несущий диск на внутренней периферии содержит некоторое количество отверстий и поверхность контакта для механического и разъемного прикрепления к центральному несущему диску или непосредственно к ступице транспортного средства, причем возможный центральный несущий диск на внешней периферии содержит поверхность контакта и отверстия для непосредственного или опосредованного соединения с первым несущим диском на его внутренней периферии, и на внутренней периферии содержит поверхность контакта и отверстия для соединения со ступицей на транспортном средстве.

Настоящее изобретение также относится к способу производства такой конструкции колеса.

Уровень техники

Общеизвестно, что обода колес, подходящие для использования на строительных и сельскохозяйственных машинах, изготовлены из стали с кольцом обода и с несущим диском. Конструкции колес, содержащие обода колес с кольцом обода и несущим диском из стали, используются на большинстве других типах транспортных средств. Типичная конструкция состоит в том, что кольцо обода с требуемым диаметром изготавливают прокатом и формируют с кромками обода колеса и другими геометрическими формами таким образом, чтобы на обод могла быть установлена шина. Несущий диск, как правило, состоит из стальной пластины, которая может быть плоской, но которая, как правило, сформирована с одним или более неровностями — вогнутыми/выпуклыми. Эти неровности частично предназначены для повышения жесткости несущего диска и частично — для смещения контактных поверхностей, прикрепляемых к ступице на транспортном средстве и к внутренней стороне кольца обода. На такой обод колеса устанавливают шину, подходящую для конкретной цели, для достижения которой должна быть использована рассматриваемая машина.

В публикации заявки WO 2013/068018 А1 раскрыты обод колеса и способ изготовления обода колеса такого типа, который подходит для использования на сельскохозяйственном транспортном средстве или строительной машине, в котором центральный несущий диск на внешней периферии содержит некоторое количество лапок, проходящих от центра центрального несущего диска, причем второй несущий диск на своей внутренней периферии также содержит некоторое количество лапок, проходящих к центру несущего диска, указанные лапки имеют такую геометрическую форму, что они плотно прилегают друг другу, причем указанные лапки содержат отверстия, расположенные на одном и том же диаметре делительной окружности и под прямым углом к лапкам. Относительно изготовления несущего диска следует отметить, что второй несущий диск и центральный несущий диск могут быть изготовлены из цельной заготовки подходящего материала, предпочтительно стальной пластины, поскольку упомянутые лапки проходят друг над другом, когда две части отделяют и поворачивают таким образом, что лапки перекрывают друг друга. Затем две части несущего диска соединяют болтами через отверстия, созданные в упомянутых лапках.

Со временем строительных машин, а также сельскохозяйственных машин, становится все больше и больше, и для минимизации воздействия веса машин на опорную поверхность принято оснащать эти машины очень широкими шинами, такими как сдвоенные шины или шины низкого давления, которые могут быть, например, 800, 900 или 1050 мм шириной или еще шире. Эти типы шин шире, чем обычные шины и, тем самым, оказывают меньшее воздействие на опорную поверхность, например, поле с зерновыми культурами, чем оказывала бы соответствующая более узкая стандартная шина, тем самым достигая уменьшенного давления на поле. Уменьшенное давление на поле определенно является важным параметром для достижения оптимального производства зерновых культур, так как уплотненная почва не приносит хороший урожай.

В частности, шины трактора также имеют нанесенный рисунок на протекторе шины и, как правило, содержат два ряда, каждый из которых с определенным количеством наклонных ребер, называемых блоками рисунка, которые вдавливаются в опорную поверхность, посредством чего усилие от трактора передается к опорной поверхности. Однако на очень широких сдвоенных шинах и шинах низкого давления эти большие блоки рисунка могут являться недостатком, поскольку не всегда просто обеспечить достаточное вдавливание блоков рисунка в опорную поверхность.

В тоже время при использовании широких шин, таких как сдвоенные шины и шины низкого давления, также необходимо регулировать давление воздуха в шинах до более низкого уровня при работе в полевых условиях, тогда как при движении по дороге, как правило, происходящем с более высокой скоростью, возникает необходимость увеличения давления воздуха. Причина такого регулирования заключается в том, что лучшая механическая передача к основанию достигается низким давлением воздуха, поэтому его используют в полевых условиях, тогда как такое же низкое давление воздуха вызывает очень неустойчивое и «плавающее» ощущение при вождении на твердом основании, таком как асфальтированная дорога, и на более высокой скорости. Таким образом, безопасность дорожного движения повышается путем увеличения давления в шинах при движении по дорогам общего пользования.

Большие и широкие сдвоенные шины и шины низкого давления были очень дорогими в течение длительного времени, и сейчас стоимость увеличилась еще больше, однако соответствующий более длинный срок службы шин, к сожалению, не был достигнут. В принципе, большие сдвоенные шины и шины низкого давления являются необходимым злом, поскольку они предпочтительны в обиходе, но цена, а также изнашиваемость и, не в последнюю очередь, потребность постоянного изменения давления воздуха являются неудобством и источником растущих расходов.

Объект настоящего изобретения

Объект настоящего изобретения представляет решение указанных в приведенном выше описании проблем, согласно которому строительная или сельскохозяйственная машина, такая как трактор, может быть оснащена конструкцией колеса, имеющей оптимальную несущую способность, оптимальное контактное давление на основание, в результате чего блоки рисунка на шинах более легко вдавливаются в основание, и посредством этого достигается невиданное до настоящего времени удобство в конструкции обода колеса. Кроме того, объект представляет решение, посредством которого достигается экономия производственного времени, а также материалов, и в соответствии с которым себестоимость готового изделия ниже, чем себестоимость известных до настоящего времени изделий.

Описание настоящего изобретения

Как указывалось во введении, настоящее изобретение относится к конструкции колеса, например, для строительной или сельскохозяйственной машины, такой как трактор, причем указанная конструкция колеса по меньшей мере содержит первый обод колеса, состоящий из первого кольца обода, предназначенного для установки первой шины, и дополнительно содержащий первый несущий диск с внешней периферией, первый несущий диск у внешней периферии прикреплен к кольцу обода на расстоянии Х1 от его кольцевой кромки и проходит внутри в первом кольце обода между кольцом обода и центральной осью первого обода колеса (ось вращения обода колеса), первый несущий диск у внутренней периферии содержит определенное количество отверстий и поверхность контакта для механического и разъемного прикрепления к центральному несущему диску или непосредственно к ступице транспортного средства, причем возможный центральный несущий диск у внешней периферии содержит поверхность контакта и отверстия для непосредственного или опосредованного соединения с первым несущим диском у его внутренней периферии, и на внутренней периферии содержит поверхность контакта и отверстия для соединения со ступицей на транспортном средстве.

Изначально конструкция колеса имеет кольцо обода с несущим диском, причем несущий диск установлен непосредственно на ступице трактора или ему подобного, или один или более других несущих дисков или соединительных элементов использованы между самой ступицей транспортного средства и упомянутым несущим диском.

Новая особенность конструкции колеса согласно настоящему изобретению заключается в том, что внутренняя периферия на несущем диске конструкции колеса смещена или сдвинута на расстояние Y1 вдоль центральной оси обода колеса относительно внешней периферии несущего диска, причем внешняя периферия несущего диска является круглой/цилиндрической, как видно в направлении центральной оси обода колеса, причем указанный несущий диск содержит центральную часть, причем в радиальном направлении некоторое количество лепестков, например, 4, 6, 8, 10, 12 или большее количество лепестков, проходят от центральной части, при этом часть этих лепестков загнута в первом направлении, каждый из них имеет такую конфигурацию на внешней периферии, что набором загнутых лепестков сформирована круглая/цилиндрическая внешняя периферия с заданным диаметром.

Таким образом, можно создавать несущий диск из плоского материала, поскольку указанные лепестки могут быть загнуты по прямой линии изгиба, предпочтительно около внутренней периферии несущего диска. У периферии несущего диска, соответствующей периферии отдельного лепестка, лепестки могут иметь площадь контакта для плотного прилегания к кольцу обода или к соединительному элементу на кольце обода. Лепестки могут быть приварены на кольце обода или присоединены болтами к фланцам на кольце обода, и несущий диск предпочтительно может быть изготовлен из загиба кромки, плоского материала, например, из подходящего стального сплава.

Отдельные лепестки могут быть идентичными по форме и размеру, но также могут отличаться как по длине, так и по величине угла. Например, один лепесток может иметь длину от центра несущего диска до внешней периферии 500 мм и иметь угловой размер 40°, тогда как один смежный лепесток может иметь длину 550 мм и угловой размер 50°. Таким образом, такой несущий диск может содержать четыре лепестка определенной конструкции и четыре других лепестка с другой конструкцией.

Лепестками различной длины можно достичь по меньшей мере два различных результата.

Во-первых, можно достичь загиба отдельных лепестков к одной и той же стороне и, таким образом, сформировать круглый диаметр, соответствующий внутреннему диаметру кольца обода. Однако отдельные лепестки не должны быть загнуты под одним и тем же углом, и площадь контакта на периферии лепестков, таким образом, будет также смещена, и один набор лепестков будет расположен на одном расстоянии от кромки кольца обода, тогда как второй набор лепестков будет расположен на втором расстоянии от кромки кольца обода. Во-вторых, можно получить загибание одного набора лепестков к одной стороне и загибание другого набора лепестков к другой стороне. Таким образом, два кольца обода могут быть установлены на одном и том же несущем диске. Это может быть реализовано, например, таким образом, что короткие лепестки загнуты к одной стороне, тогда как длинные лепестки загнуты к другой стороне. Также возможно, чтобы к одной стороне было загнуто большее количество лепестков, чем к другой стороне, и чтобы лепестки могли иметь более, чем две различных длины, поскольку три, четыре а также пять или даже большее количество различных длин лепестков может быть применено. Две стороны несущего диска могут иметь одинаковый наружный диаметр, однако также возможны различные наружные диаметры. Согласно приведенному выше описанию, несущий диск для конструкции колеса может иметь поверхности контакта для установки на ступице транспортного средства, но также может служить с целью обеспечения расстояния между двумя кольцами обода.

В варианте реализации конструкции колеса согласно настоящему изобретению первый несущий диск, который у внешней периферии прикреплен к кольцу обода на расстоянии Х1 от одной кольцевой кромки кольца обода, может иметь расстояние Х1, изменяющееся вдоль наружной периферии на отдельном лепестке, причем указанное изменение является по существу синусоидальным. Силы, переданные, например, от ступицы трактора к несущему диску и далее к кольцу обода и через шину к основанию, таким образом, передаются лучше и более равномерно, так как площадь контакта между несущим диском и кольцом обода увеличена из-за изгибающейся формы. Традиционное соединение между кольцом обода и несущим диском является прямолинейным в периферийном направлении обода колеса, и таким образом имеет ту же длину, что и диаметр кольца обода и несущего диска, соответственно. Согласно настоящему изобретению, эта соединяющая линия извивается внутрь и наружу по синусоидальной кривой, и длина и площадь сварки между несущим диском и кольцом обода увеличиваются, тем самым приводя в результате к более прочному соединению и возможности создания более высокой механической передачи. Соединение внешней периферии, как видно перпендикулярно к центральной оси обода колеса, является по существу синусоидальным, поскольку лепестки являются плоскими и прикреплены под углом к круглому кольцу обода.

При загибании лепестков к одной и той же стороне и под одинаковым углом можно сваривать лепестки в радиальном направлении, что может обеспечить еще более прочную конструкцию, тогда как различные длины лепестков влекут за собой прикрепление лепестков со смещением в кольце обода, и тем самым, с заданным расстоянием между лепестками, как видно в направлении центральной оси конструкции колеса.

В варианте реализации конструкции колеса согласно настоящему изобретению конструкция колеса может дополнительно содержать второй обод колеса, указанный второй обод колеса состоит из второго кольца обода для установки второй шины и также содержит второй несущий диск, содержащий внешнюю периферию, второй несущий диск прикреплен ко второму кольцу обода на расстоянии Х2 от одного кольцевого обода колеса и проходит внутри во втором кольце обода к центральной оси второго обода колеса, причем второй несущий диск у внутренней периферии содержит некоторое количество отверстий и поверхность контакта для механического и разъемного прикрепления к первому несущему диску, центральному несущему диску или непосредственно к ступице на транспортном средстве.

Такой обод колеса в принципе может быть идентичным вышеупомянутому ободу колеса, и два таких обода колеса предпочтительно могут быть соединены болтами или сварены и вместе формировать колесо, а именно, одно колесо с двумя кольцами обода, каждое из которых оснащено шиной. Таким образом, такая конструкция колеса может быть обеспечена обычными и не слишком широкими шинами, и может заменять, например, колесо с вышеупомянутыми дорогими и широкими сдвоенными шинами или шинами низкого давления. Это влечет ряд преимуществ, включая тот факт, что две обычных шины имеют суммарную более низкую цену, чем одна из сдвоенных шин или шин низкого давления, но с соответствующей несущей способностью и устойчивостью. Устойчивость даже выше в отношении вождения с пониженным давлением воздуха, поскольку конструкцией колеса согласно настоящему изобретению обеспечено две обычные шины, например, шины трактора, каждая из которых уже, чем типы широких шин. Таким образом, колесо будет содержать четыре боковины шины, а именно, две для каждой отдельной шины. Это множество боковин шин влечет в результате устранение ощущения плавания, связанного с очень большими и широкими шинами. Таким образом, нет необходимости изменять давление воздуха в шине до той же степени, как в сдвоенных шинах и шинах низкого давления при вождении по полю и по дороге, соответственно.

Дополнительное преимущество этой конструкции колеса состоит в том, что обеспечены четыре ряда блоков рисунка, не слишком длинных, но также размещенных наклонно, которые более легко вдавливаются в основание — снова по сравнению с широкими сдвоенными шинами и шинами низкого давления.

Вариант конструкции колеса согласно настоящему изобретению состоит в том, что по меньшей мере первый или второй из несущих дисков или альтернативно оба несущих диска смещены и, таким образом, содержат внешнюю периферию, которая смещена относительно внутренней периферии вдоль центральной оси этих двух ободов колеса, причем величина вылета первого несущего диска равна Y1, и величина вылета второго несущего диска равна Y2, и суммарный вылет у этих двух несущих дисков, а именно, сумма Y1 и Y2, больше, чем сумма Х1 и Х2. Таким образом, можно прикреплять друг к другу два кольца обода их несущими дисками, и даже с заданным расстоянием между кольцами обода.

Согласно приведенному выше описанию два обода колеса могут быть прикреплены несущими дисками друг к другу в крепежных отверстиях, предусмотренных для этой цели, и несущие диски через эти же крепежные отверстия могут быть прикреплены к ступице транспортного средства или к общему центральному несущему диску. Путем увеличения вылета одного или обоих несущих дисков, или альтернативно путем установки несущего диска близко к стороне кольца обода, может быть обеспечено расстояние заданного размера между двумя кольцами обода и, таким образом, зазором между соответствующими отдельными шинами. Такой зазор может быть небольшого размера, хотя также он может иметь размер, соответствующий конструкции колеса с разнесением ширине, соответствующем ширине ряда, на котором выращивается одна или более сельскохозяйственных культур, например, кукуруза или другие типы зерновых культур.

Конструкция колеса согласно настоящему изобретению, таким образом, может состоять в том, что первый и второй обода колеса соединены болтами, например, у внутренней периферии первого и второго несущего диска, соответственно, или у центрального несущего диска.

Конструкция колеса согласно настоящему изобретению может дополнительно содержать прокладочный элемент, содержащий центральную часть, причем в радиальном направлении некоторое количество лепестков, например, 4, 6, 8, 10, 12 или большее количество лепестков, проходит от центральной части, причем каждый второй из этих лепестков загнут в первом направлении, тогда как остальная часть лепестков загнута в другом и противоположном направлении, причем каждый из лепестков, загнутых в одном и том же направлении, имеет такую конструкцию у внешней периферии, что набором загнутых лепестков сформирована круглая/цилиндрическая внешняя периферия с заданным диаметром. Такой прокладочный элемент может быть использован, например, совместно с третьим кольцом обода с шинами, установленными на конструкции колеса согласно приведенному выше описанию. Таким образом, с каждой стороны, например, трактора может быть три шины, из которых две присоединены в качестве постоянных колес на транспортном средстве, а третье может быть установлено с использованием соединительных элементов, как известно из процесса монтажа обычных сдвоенных колес.

Лепестки такого прокладочного элемента могут иметь различную длину на каждой их стороне, а также на одной и той же стороне. Таким образом, нагрузка распределяется по большей площади на кольце обода, что может быть полезным.

Как указано во введении, настоящее изобретение также относится к способу изготовления конструкции колеса, например, для строительной или сельскохозяйственной машины, такой как трактор, причем конструкция колеса по меньшей мере содержит первый обод колеса, состоящий из первого кольца обода для установки первой шины и также содержит первый несущий диск с внешней периферией, указанный первый несущий диск прикреплен к кольцу обода на расстоянии Х1 от кольцевой кромки кольца обода и проходит внутри в первом кольце обода к центральной оси первого обода колеса, первый несущий диск на внутренней периферии содержит некоторое количество отверстий и поверхность контакта для механического и разъемного прикрепления к центральному несущему диску или непосредственно к ступице транспортного средства, причем возможный центральный несущий диск у внешней периферии содержит поверхность контакта и отверстия для непосредственного или опосредованного соединения с первым несущим диском у его внутренней периферии, и на внутренней периферии содержит поверхность контакта и отверстия для соединения со ступицей на транспортном средстве.

Новым признаком способа согласно настоящему изобретению является то, что первый несущий диск сформирован из плоской заготовки, причем заготовка подвергается машинной обработке подходящим инструментом, например, с использованием режущего инструмента, такого как лазер, плазма, водоструйное устройство и т.п., таким образом, что несущий диск сформирован с внешней периферией с определенным количеством выступающих лепестков, например, 4, 6, 8, 10, 12 или большим количеством лепестков, причем указанные лепестки имеют такую форму у внешней периферии, что, когда соответствующие лепестки сформированы, первый несущий диск показывает смещение между наружной и внутренней перифериями величиной Y1 и вместе с тем имеет круглую/цилиндрическую внешнюю периферию с заданным диаметром.

При обработке плоского материала, например, листового элемента из подходящей стального сплава, лазером, плазмой, водоструйным устройством или другим подходящим способом, несущий диск может быть сформирован без использования дорогостоящих инструментов для штамповки и ковки. Плоскую заготовку вырезают, и затем загибают лепестки на заданный угол. Форма периферии отдельных лепестков адаптирована таким образом, что под определенным углом он кажется круглым, как видно в направлении поворотной оси конструкции колеса/несущего диска.

Способ изготовления конструкции колеса согласно настоящему изобретению может заключаться в том, что конструкцию колеса изготавливают из первого обода колеса и второго обода колеса, причем два обода колеса соединяют непосредственно или опосредованно у их соответствующих смещенных несущих дисках.

В варианте реализации способа изготовления конструкции колеса согласно настоящему изобретению заготовка, из которой сформирован по меньшей мере первый несущий диск, может быть сформована, например, посредством штамповки или ковки, в результате чего заготовка обеспечена неровностью с вогнутой геометрией, например, с впадиной, а также с выпуклой геометрией.

Таким образом, достигается решение с преимуществами, раскрытыми в приведенном выше описании, в том отношении, что два несущих диска могут быть смещены и, таким образом, могут быть расположены во взаимном контакте без соприкосновения соответствующих колец обода, посредством чего могут быть улучшены жесткость, момент инерции, а также возможности регулировки. Формование несущего диска согласно приведенному выше описанию может быть предпочтительно выполнено путем загиба, например, при помощи кромкогибочного станка, хотя формование также может быть выполнено посредством штамповки и/или ковки. Использование этих способов обеспечивает возможность формирования несущего диска с поверхностями двойного искривления, который может быть привлекательным в особых случаях. Однако очевидно, что при помощи ковки и штамповки возникает заметный рост затрат на производственный процесс, и вместе с тем теряются некоторые динамические характеристики и производственная гибкость.

Способ изготовления несущих дисков с лепестками, которые загнуты вверх и впоследствии сварены в кольце обода, очень подходит для производства небольших партий, поскольку при этом практически нет времени перестройки производства для различных используемых машин. С другой стороны, если должна быть выполнена штамповка и ковка, она требует специальных производственных машин, эксплуатация которых является дорогостоящей, а также использования форм и инструментов, которые обеспечивают возможность производства только конкретного изделия. Таким образом, этот используемый до настоящего времени способ является дорогим и усложненным и абсолютно неподходящим для производства небольших партий.

Настоящим изобретением было подтверждено, что несущие диски легко и без существенных проблем могут быть вырезаны, сформованы простыми инструментами и впоследствии установлены в кольце обода и, в конечном счете, в законченной конструкции колеса. На самом деле, нет заметного различия между производством десяти идентичных и десяти различных несущих дисков, соответственно, способом согласно настоящему изобретению при условии, что данная конструкция колеса может быть изготовлена в очень короткое время, поскольку нет времени ожидания для создания конкретных изделий. Таким образом, достигается невиданная до настоящего времени динамика производства, посредством чего можно осуществлять производство по заказу вместо серийного производства.

В варианте реализации способа изготовления конструкции колеса согласно настоящему изобретению указанный способ также состоит в том, что вырезанный и деформированный несущий диск приваривают к кольцу обода вдоль внешней периферии лепестков при проходке сварного шва вдоль по существу синусоидального пути. Такое характерное направление сварного шва возникает вследствие того, что плоская заготовка несущего диска, т.е. до загиба, имеет несколько нетипичную форму, которая лучше всего может быть описана как цветочная форма, отдельные лепестки которой воспринимаются как цветочные лепестки, которые будут видны на представленных чертежах и рассмотрены в приведенном ниже описании. Форма периферии лепестков, очевидно, адаптирована таким образом, что она соответствует диаметру в кольце обода. Когда несущий диск сформирован таким образом, внешняя периферия на несущем диске, соответствующая внешней периферии определенного количества указанных лепестков, может быть непрерывной или прерывистой, и приблизительно синусоидальной. Внешняя периферия является прерывистой, если лепестки загнуты к двум сторонам или имеют различную длину, и непрерывной, если лепестки идентичны и загнуты к одной и той же стороне. В случае, если лепестки загнуты к одной стороне и имеют одинаковую длину, то также можно сваривать два смежных лепестка в радиальном направлении, это также будет показано на представленных чертежах.

Конструкция колеса согласно настоящему изобретению может быть использована на всех возможных транспортных средствах, включая строительные машины, сельскохозяйственные машины, промышленные машины, грузовики и другие типы транспортных средств, в которых, например, одно колесо может быть заменено конструкцией колеса согласно настоящему изобретению, которая по меньшей мере содержит два кольца обода, каждое со своей шиной, и с двумя соединенными несущими дисками или, в качестве альтернативного варианта реализации, два кольца обода с шинами и с общим несущим диском.

Описание чертежей

Настоящее изобретение раскрыто в приведенном ниже описании со ссылкой на чертежи, на которых:

фиг. 1 показывает кольцо обода с несущим диском;

фиг. 2 показывает изометрический вид несущего диска;

фиг. 3 показывает плоский несущий диск после резки, но до загиба;

фиг. 4 показывает вид спереди загнутого несущего диска;

фиг. 5 показывает вид сбоку загнутого несущего диска;

фиг. 6 показывает вид кольца обода с несущим диском с противоположной стороны относительно вида на фиг. 1;

фиг. 7 показывает поперечное сечение двух колец обода, каждое из которых со своим несущим диском;

фиг. 8 показывает изометрический вид двухстороннего несущего диска;

фиг. 9 показывает плоский двухсторонний несущий диск после резания, но до сгибания;

фиг. 10 показывает вид спереди загнутого двухстороннего несущего диска;

фиг. 11 показывает вид сбоку загнутого двухстороннего несущего диска;

фиг. 12 показывает поперечное сечение двух колец обода, оснащенных двухсторонним несущим диском.

При пояснении чертежей идентичные или соответствующие элементы будут обеспечены одинаковыми обозначениями на различных чертежах. Таким образом, пояснение всех деталей необязательно будет дано в отношении каждого чертежа/варианта реализации.

Список ссылочных номеров

1 конструкция колеса

2 кольцо обода

3 несущий диск

4 центральный несущий диск

5 внутренняя периферия центрального несущего диска

6 крепежные отверстия внутри центрального несущего диска

7 внешняя периферия центрального несущего диска

8 крепежные отверстия между несущим диском и центральным несущим диском

9 внутренняя периферия несущего диска

10 лепесток на несущем диске

11 внешняя периферия несущего диска

12 радиальное соединение между двумя лепестками

13 клиновидный зазор

14 вылет на несущем диске

15 сварной шов на внешней периферии несущего диска

16 прокладочный элемент/двухсторонний несущий диск

Подробное описание вариантов реализации настоящего изобретения

На фиг. 1 показана конструкция 1 колеса, которая в этом варианте реализации состоит из кольца 2 обода с несущим диском 3 и с центральным несущим диском 4. Центральный несущий диск 4 обеспечен крепежными отверстиями 6 на внутренней периферии 5 для установки на ступице транспортного средства. По внешней периферии 7 центральный несущий диск 4 стандартизирован таким образом, что через крепежные отверстия 8 он может быть соединен с несущим диском 3 по его внутренней периферии 9. Таким образом, можно использовать один и тот же несущий диск 3 для большинства конструкций 1 колеса и заменять только центральный несущий диск 4 в соответствии со ступицей конкретного транспортного средства.

Некоторое количество лепестков 10 проходят из области, расположенной рядом с внутренней периферией 9 на несущем диске 3. По внешней периферии лепестков, соответствующей внешней периферии 11 несущего диска, несущий диск 3 прикреплен к кольцу 2 обода у его внутренней поверхности. Между смежными лепестками 10 обеспечено радиальное соединение 12, представляющее собой щель, по которой не могут передаваться никакие силы, но радиальное соединение 12 между двумя смежными лепестками 10 также может быть сварным швом. Согласно фиг.1, несущий диск 3 представлен в виде несущего диска 3 с вылетом, поскольку он — при просмотре с этой стороны — выглядит выпуклым. Кроме того, несущий диск 3 представлен с видимой кромкой вследствие того, что все плоские лепестки 10 загнуты под одинаковым углом и имеют одинаковую длину.

На фиг. 2 представлен вид в изометрии несущего диска и на нем ясно видно, что лепестки 10 демонстрируют своего рода «форму цветка», так как внешняя периферия 11 несущего диска 3 извивается с изгибающейся формой, которая является по существу синусоидальной. Посредством такой формы компенсируется плоскостность и отсутствие двойного искривления у лепестков 10, которые иначе известны из несущих дисков предшествующего уровня техники.

На фиг. 3 показан плоский несущий диск 3 после выреза, но перед загибом. Видно, что между лепестками 10 имеется клиновидный зазор 13, посредством которого, после загиба, лепестки 10 будут расположены близко друг к другу, как видно на фиг. 1 и 2. Этот клиновидный зазор 13 необходим, когда лепестки должны быть загнуты к одной и той же стороне и имеют одинаковую длину, как видно на фиг. 3 и на фиг. 1 и 2.

На фиг. 4 показан загнутый несущий диск 3 на виде спереди, и на фиг. 5 показан загнутый несущий диск 3 сбоку. На фиг. 4 и 5 несущий диск готов для установки в кольцо обода 2.

На фиг. 5 дополнительно и ясно показано, что подразумевается под вылетом 14 несущего диска. Поскольку внешняя периферия 11 на несущем диске 3 не находится в той же плоскости из-за формы лепестков 10, то вылет 14 имеет в принципе размер Y1, изменяющийся между максимумом и минимумом, где максимальный Y1max показан с одной стороны, а минимальный Y1min показан с другой стороны на фиг. 5.

На фиг. 6 показан вид кольца 2 обода с несущим диском 3 с противоположной стороны по отношению к изображению на фиг. 1, на котором отчетливо виден синусоидальный сварной шов 15 у внешней периферии 11 на несущем диске 3.

На фиг. 7 показано поперечное сечение двух колец 2 обода, каждое из которых со своим несущим диском 3, на котором эти два несущих диска 3 показаны расположенными близко друг к другу и, в принципе, готовыми для установки шин и для установки на транспортном средстве. Такая конструкция 1 колеса может заменять и в некоторых из вышеупомянутых областей превосходить решения предшествующего уровня техники относительно колесных дисков, связанные с установками сдвоенных шин или шин низкого давления. Кроме того, эти чертежи показывают два примера расстояния Х1 и расстояния Х2, которые указывают расстояние от кромки кольца обода до внешней периферии 11 на несущем диске 3.

На фиг. 8 представлено изометрическое изображение прокладочного элемента 16, также называемого двухсторонним несущим диском 16. Такой двухсторонний несущий диск 16 имеет, как видно на фиг, лепестки 10, которые загнуты к обеим сторонам. Кольцо 2 обода может таким образом быть установлено на обоих наборах лепестков 10. Другой способ использования этого решения заключается в использовании его в качестве прокладочного элемента 16, цель которого заключается в поддержании расстояния между кольцом 2 обода и другим кольцом 2 обода. Это может быть, например, в случае, в котором прокладочный элемент 16 использован применительно к установке съемного третьего колеса на конструкции 1 колеса, как показано на фиг. 7. При использовании решения, изображенного на фиг. 8, в качестве прокладочного элемента 16, между соответствующими кольцами 2 обода, которые, однако, не показаны здесь, как правило, будет также использован своего рода монтажный кронштейн.