Как проверить рулевое управление автомобиля

Если вы дошли до материала о том, как проверить рулевое управление машины перед покупкой, значит, авто вы уже подобрали, необходимые вопросы продавцу задали и морально готовитесь к осмотру автомобиля. Значит вы уже в курсе, почему важно проверить состояние рулевого управления перед покупкой авто, и чем грозит его неисправность: угроза безопасности и жизни водителя и пассажиров.

Для начала проверьте осматриваемый автомобиль с помощью сервиса «Автокод». Так вы сможете узнать, бывал ли авто в авариях, которые могли бы повлиять на состояние рейки и управляемости машины. Также вы получите немало полезной информации: от того, не находится ли машина в угоне или залоге, до реального пробега и количества владельцев. Обезопасьте себя при покупке б/у авто – воспользуйтесь простым методом проверки авто по VIN-номеру или по госномеру.

Если вы профессиональный продавец авто, воспользуйтесь сервисом безлимитных проверок авто «Автокод Профи».

Методы проверки рулевого управления автомобиля

Проверка рулевого управления автомобиля на слух

Прокатитесь на выбранном автомобиле по ровным и грунтовым дорогам, выключите музыку, закройте окна и прислушайтесь ко всем звукам. Посторонние бряцанья, шумы, лязг, постукивания, скрипы, хрусты сигнализируют о неисправностях машины. При расшатанном рулевом управлении:

- отчетливо слышен стук рейки — детали передней подвески изнашиваются и разбалтываются из-за низкого качества дорог;

- появляется шум при повороте колес — как правило, водитель незамедлительно ремонтирует элементы рулевого управления, потому что ездить с такой неисправностью нельзя; если же вы обнаружили шум при осмотре продаваемого автомобиля – это повод задуматься о доверии к продавцу;

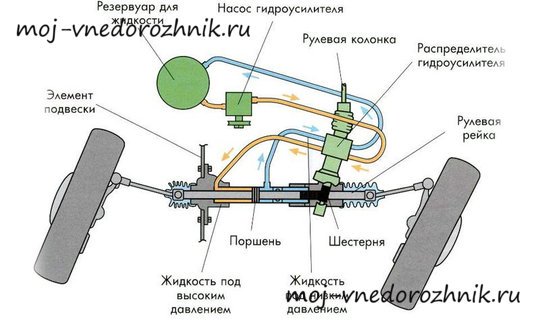

- шум из-за работающего насоса (для автомобилей, на которые установлены гидроусилители) означает, что подошел конец срока его эксплуатации.

Если на ровной дороге никаких шумов вы не услышали, то прокатитесь по препятствиям — лежачие полицейские, поребрики, грунтовые дороги — и прислушайтесь к звукам еще раз.

Тормозная система и рулевое управление — самые важные в вопросах безопасности узлы автомобиля. Не жалейте времени на проверку этих деталей при покупке авто с рук.

Проверка рулевого управления автомобиля на ходу

Вам придется «отрастить» шестое чувство, чтобы не только услышать, но и почувствовать неисправности. Садитесь на водительское кресло и покрутите руль во всех направлениях. Если узел управления машиной уже сдает свои позиции, то:

- руль крутится с усилием, туго — скорее всего, нарушены углы установки колес, руль при этом не будет стоять ровно;

- руль крутится слишком легко. Не проверяйте этот пункт на скользкой дороге, потому что на льду даже при исправно работающем узле, руль крутится легко;

- руль заедает или люфтит – это означает, что пришел конец шарнирам наконечника рулевой тяги или изношен подшипник рулевого вала;

- руль вибрирует при поворотах – в этом случае также необходимо проверить подшипник рулевого вала.

Обратите внимание, что усилитель руля (если он установлен) на разных скоростях работает с разным усилием: чем выше скорость, тем легче крутится руль, и чем ниже скорость, тем труднее.

На ходу автомобиль должен ехать ровно по прямой дороге и не уходить в сторону. Такой дефект также намекает на неисправность рейки.

Также читайте: Как провести тест-драйв автомобиля

Внешний осмотр

Если во время движения не были обнаружены шумы, стуки и люфты, автомобиль хорошо «держал» дорогу, передняя подвеска и рулевое управление не вызвали у вас подозрений, то нет смысла самому ковыряться в наконечниках, болтах и шарнирах – скорее всего, автомобиль исправен. Однако если хоть что-то вас смутило при осмотре, то найдите возможность заглянуть под машину самостоятельно, спустившись в яму или, загнав машину на эстакаду, и посмотрите:

- нет ли подтеков масла на рейке или насосе ГУР – если рабочие жидкости текут, значит, нарушена герметичность рулевого механизма;

- имеются ли зазоры в шарнирах рулевых тяг – возможно, ослаблены крепления, это обязательно нужно проверить;

- крепко ли затянуты гайки на шарнирах;

- не должны быть видны механические повреждения.

Помимо внимания к стукам, шуму и отклонению машины от заданного курса на ходу, осмотрите колеса. Износ всех шин должен быть равномерным, все колеса должны быть отбалансированы, давление в шинах соответствует норме. Эти характеристики указывают не только на неисправности в рулевом управлении, они могут свидетельствовать об искаженной геометрии кузова, о проблемах с подвеской, со сходом-развалом и т. д., но оставить незамеченными такие повреждения нельзя!

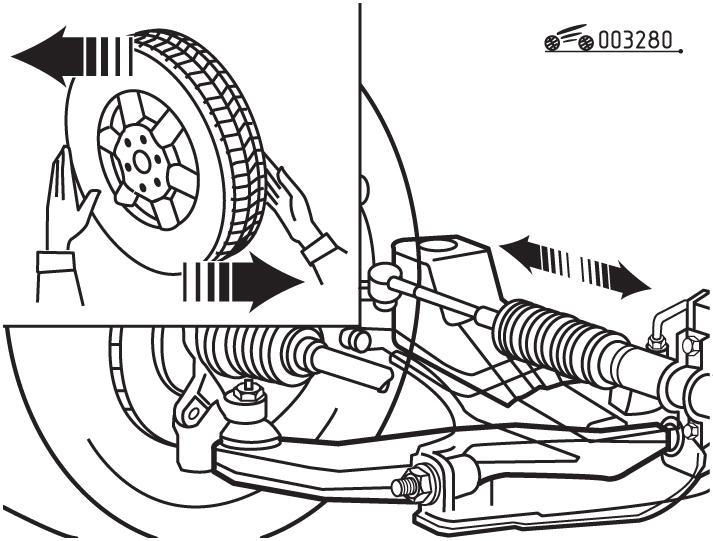

Методы проверки рулевых наконечников

Для осмотра наконечников потребуется подъемник, яма в гараже или эстакада. При неисправностях:

- пыльник разорван вследствие аварии или отсутствия совести у владельца и нежелании заменять важные узлы;

- наконечник мокрый из-за вытекающей смазки — не ожидайте лужи под капотом, деталь будет влажной или, как говорят мастера, «запотевшей»;

- цвет наконечника неестественный из-за перегрева;

- наконечник деформирован, например, из-за удара.

Проверяйте управляемость перед покупкой б/у авто, чтобы либо отказаться от покупки, либо составить примерную смету расходов на замену деталей.

Если вы не в состоянии самостоятельно определить, исправно ли рулевое управление машины или покупаете автомобиль с рук, и продавец не позволяет вам сесть за руль, то закажите выездную проверку и доверьте осмотр профессионалам. Кроме того, обязательно ознакомьтесь с историей автомобиля. Чтобы не наткнуться на проделки мошенников, воспользуйтесь онлайн-проверкой Автокод. В полном отчете вы узнаете историю регистрационных действий, ограничения ГИБДД, работу в такси, данные ОСАГО и др.

Когда вы найдете подходящий вариант и решитесь на покупку, перед заключением договора купли-продажи проверьте владельца авто через специальный сервис. Проверка покажет, есть ли у продавца проблемы с законом, действителен ли его паспорт, имеются ли долги и исполнительные производства. Если обнаружатся серьезные проблемы, от сделки лучше отказаться.

Защитите себя от обмана! И главное, не покупайте автомобиль с неисправным управлением – берегите свою жизнь!

Проверка рулевого управления | Интернет журнал автомобилиста

Проверку технического состояния рулевого управления производят по суммарной величине люфта и усилию, необходимому для поворота рулевого колеса. Общая величина люфтов рулевого колеса складывается из величины люфтов в подшипниках ступиц передних колес и соединениях шарнирных тяг, шкворневых тяг, элементов и рычагов рулевого управления.

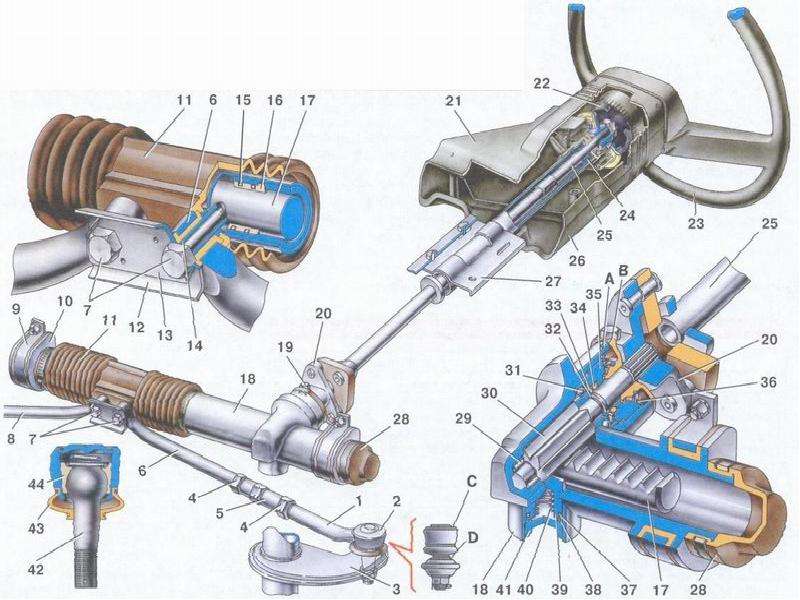

Один раз в год необходимо проверять состояние рулевых тяг, их наконечников, шарниров и защитных колпачков. В проверке нуждаются все защитные чехлы рулевого механизма. Если под колпачки и чехлы проникают вода, пыль и грязь, то шаровые шарниры тяг быстро изнашиваются. Если защитные колпачки и чехлы поддерживаются в хорошем состоянии и обеспечивают чистоту внутри шарниров — срок службы шарниров может быть очень долгим.

Неисправность колпачка или чехла обнаруживают по утечке смазки из шарового шарнира. После очистки колпачка и чехла от грязи его следует внимательно осмотреть. Если, на нем появились трещины, разрывы, от окантовки отслаивается резина, если он замаслен, его следует заменить новым. В новый шаровой шарнир необходимо заложить свежую смазку. При серьезном повреждении чехла или колпачка его заменяют.

При неудовлетворительном техническом состоянии рулевого управления автомобиля проводится проверка всех элементов рулевого управления, которое осуществляют путем непосредственного осмотра и испытания под нагрузкой. Для этого устанавливают автомобиль на подъемник или смотровую яму и проверяют, как перемещается рулевое колесо в осевом и вертикально-горизонтальном направлениях — тянут рулевое колесо на себя, а потом двигают от себя к оси рулевой колонки, качают плоскость рулевого колеса вверх-вниз по вертикали и слева направо, затем по горизонтали. Потом резко вращают рулевое колесо по ходу и против хода часовой стрелки, внимательно прослушивая стук.

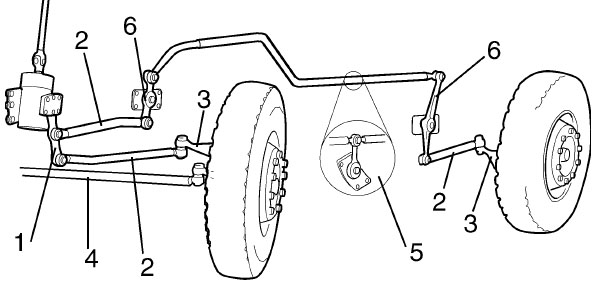

Чтобы проверить крепления и люфты в сочленениях необходимо открыть капот, одному автомеханику нужно спуститься в смотровую яму, а второй должен поворачивать руль примерно на 35–60° от нейтрального положения. При этом определяют надежность крепления картера рулевого механизма, шарнирных соединений, рычагов поворотных цапф. В случае выявления неисправностей, приводящих к возрастанию общей суммарной величины, проверяют вначале люфт рулевого механизма, а затем люфт каждого шарнирного соединения. Для этого один поворачивает рулевое колесо на 25–35° от нейтрального положения, слегка уменьшая люфт, а другой удерживает руками сошку рулевого механизма. При наличии люфта в рулевом механизме в период начального вращения рулевого колеса усилие на сошку передаваться не будет. Поворачивая рулевое колесо в обе стороны, на ощупь проверяют свободный ход в шаровых шарнирах рулевых тяг, который контролируют визуально или на ощупь, приложив пальцы одновременно к наконечнику тяги и к головке рычага.

Осмотр и проверка рулевого управления на автомобиле

Осмотр и проверка рулевого управления на автомобиле

Регулярно проверяйте состояние рулевого управления, так как от него зависит безопасность движения.

При осмотре рулевого управления особое внимание обращайте на состояние защитных чехлов и резьбовых соединений. Порванные, потрескавшиеся или потерявшие эластичность резиновые чехлы обязательно замените, иначе попавшие в узлы вода, пыль и грязь быстро выведут их из строя.

Проверьте состояние шлангов и трубопроводов, соединяющих насос, бачок и рулевой механизм.

Проверьте расположение спиц рулевого колеса, которые при прямолинейном положении передних колес должны быть расположены симметрично относительно вертикальной оси. В противном случае определите причину неисправности и устраните ее.

Поворачивая рулевое колесо от упора до упора, проверьте визуально и на слух:

- надежность крепления рулевого механизма и рулевого колеса;

- отсутствие зазора во втулках рулевых тяг и шаровых шарнирах наконечников рулевых тяг;

- надежность затяжки и стопорения гаек пальцев шаровых шарниров;

- отсутствие заеданий и помех, препятствующих повороту рулевого колеса.

Если вы обнаружите стуки и заедания, отсоедините рулевые тяги от поворотных кулаков и повторите проверку. Если стуки и заедания не прекратятся, снимите рулевой механизм с автомобиля и отремонтируйте.

1. Проверьте состояние защитных чехлов наконечников рулевых тяг. Замените порванные, потрескавшиеся или потерявшие эластичность чехлы.

2. Резко поворачивая рулевое колесо в обоих направлениях (это должен делать помощник), проверьте визуально и на слух крепление рулевого механизма. Перемещение механизма и стуки не допускаются.

3. Проверьте наличие люфтов в шаровых шарнирах наконечников рулевых тяг. Наконечники, шарниры которых имеют ощутимый люфт, замените. Проверьте также надежность затяжки гаек пальцев шаровых шарниров наконечников рулевых тяг.

4. Проверьте состояние защитных чехлов рулевых тяг. Поврежденные чехлы обязательно замените.

Методы проверки — гэтсервис.рф

В настоящее время применяются самые разные методы проверки транспортных средств. Подобному разнообразию поспособствовало развитие технологий, благодаря которому у специалистов появилась возможность пользоваться различными устройствами и приспособлениями.

Подобному разнообразию поспособствовало развитие технологий, благодаря которому у специалистов появилась возможность пользоваться различными устройствами и приспособлениями.

Для каждого элемента конструкции ТС есть свои методы проверки. В частности, состояние тормозных систем можно выяснить, только проведя соответствующие измерения. Для этого транспортное средство помещают на стенд или подвергают его испытаниям в дорожных условиях.

Существует множество методов проверки рулевого управления. Выбор конкретного способа зависит от того, какой показатель нужно измерить или установить (угол поворота управляемых колес, суммарный люфт и т.д.).

При проверке освещения и световой сигнализации специалисты прибегают к визуальному методу, определяя, правильно ли работают световые приборы. Однако для измерения многих параметров (например, силы света фар), используют специальные устройства.

Для того чтобы проверить обзорность, мастерам требуется прибегнуть к помощи средств измерения, которые позволяют им зафиксировать необходимые показатели.

Проверка подвески транспортного средства проводится в дорожных условиях и на стенде. При этом последнее приспособление позволяет получить наиболее объективные результаты.

Использование специальных шаблонов или линеек дает возможность проверить шины и колеса. Если же проверяется кузов транспортного средства, то мастера применяют особые приспособления, в частности, контрольный стенд.

Помимо вышеназванных, ТС содержит ряд других элементов конструкции. Метод проверки этих элементов определяется их спецификой. К примеру, болтовые соединения подвергают простукиванию, а с ремнями безопасности совершают все предусмотренные их назначением действия.

При проверке электробезопасности используются приборы и тестеры, позволяющие измерить силу тока, напряжение, сопротивление и т.д.

Визуальный метод проверки используется по отношению ко всем составляющим транспортного средства. Осмотрев тот или иной элемент, специалисты могут сразу зафиксировать дефект или другое отклонение от норм. Стоит отметить, что визуальный метод позволяет не только обнаружить неисправности, но и проверить, правильно ли установлены регистрационные номера, маркировка и опознавательные знаки транспортного средства.

Стоит отметить, что визуальный метод позволяет не только обнаружить неисправности, но и проверить, правильно ли установлены регистрационные номера, маркировка и опознавательные знаки транспортного средства.

МЕТОДЫ ПРОВЕРКИ:

- тормозных систем

- рулевого управления

- освещения и световой сигнализации

- обзорности

- осей

- подвески

- кузова и его оборудования

- прочих элементов конструкции

- салона

- к электробезопасности

- регистрационного номера

- опознавательных знаков

- маркировки агрегатов и транспортно

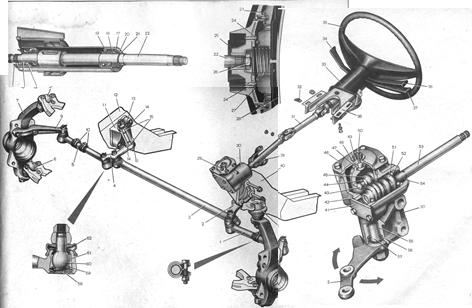

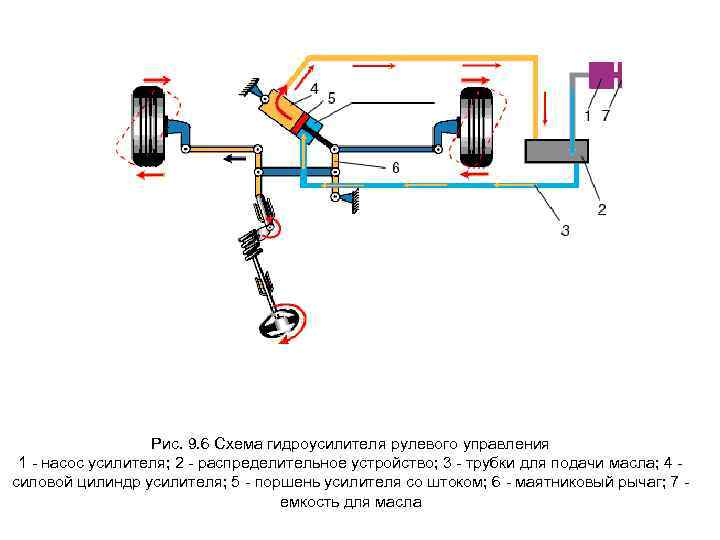

13.1 Ремонт рулевого управления

Страница 1 из 7

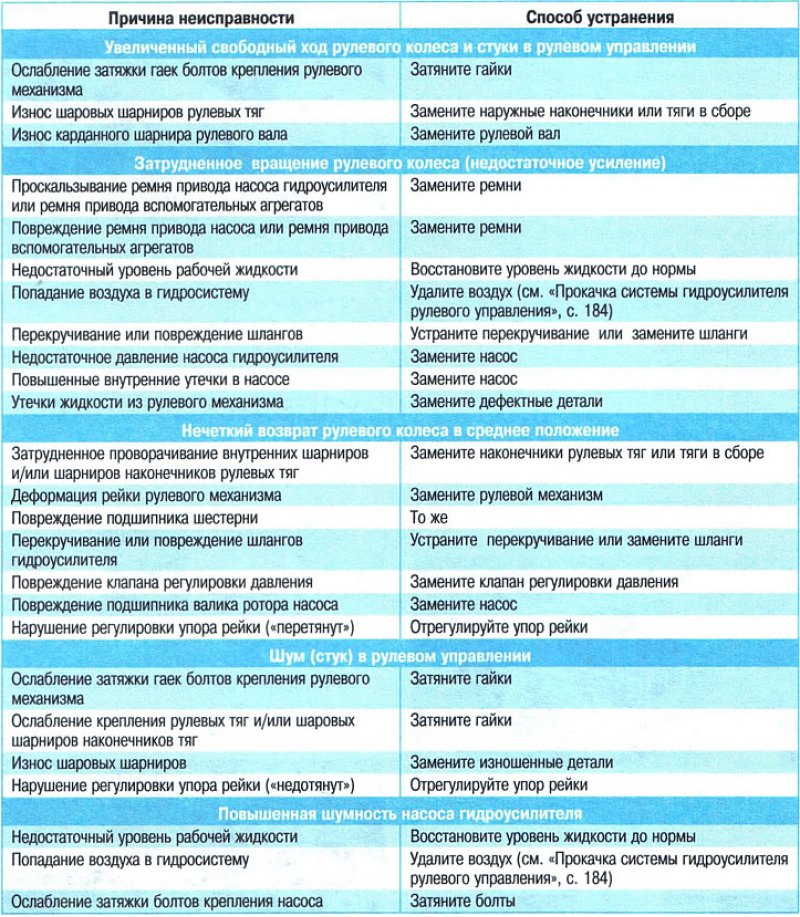

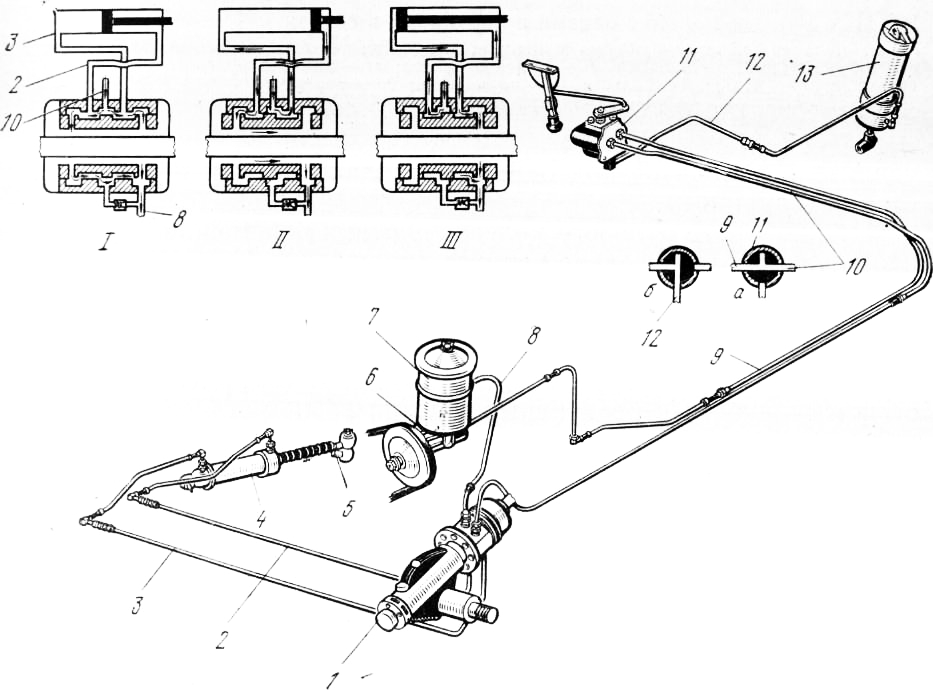

Неисправности рулевого управления. Основными признаками неисправностей рулевого управления являются: увеличенный свободный ход рулевого колеса, тугое вращение и осевой люфт рулевого вала, шум и стуки в рулевом управлении, подтекание масла из картера редуктора рулевого механизма.

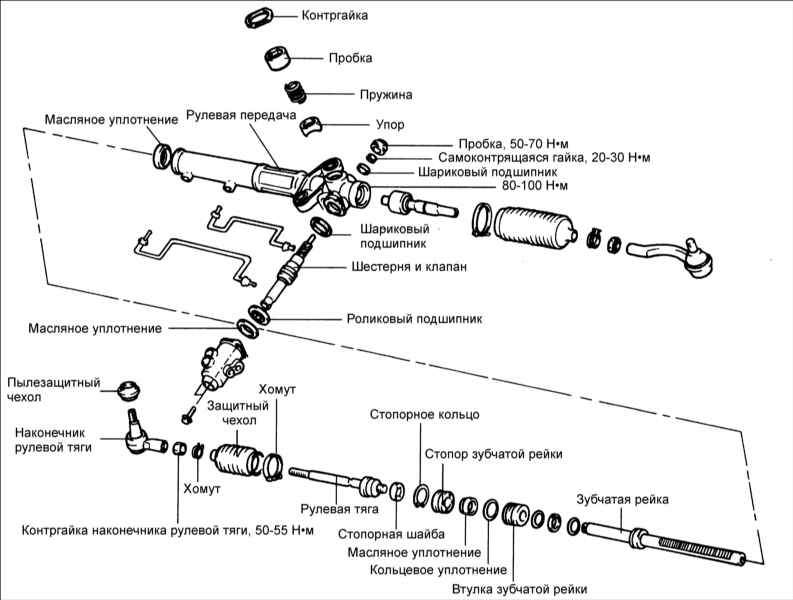

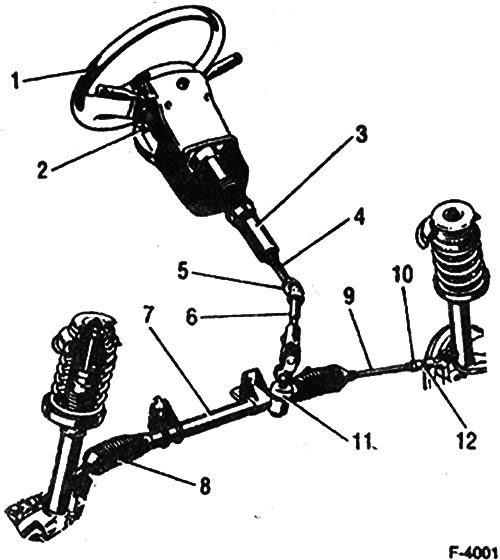

Увеличенный свободный ход рулевого колеса может быть вызван ослаблением креплений или износом шарнирных соединений рулевых тяг, ослаблением креплений рулевого вала и картера редуктора; на переднеприводных автомобилях — увеличенным зазором в рабочей паре шестерня — рейка, износом резинометаллических шарниров соединений рулевых тяг с рейкой, ослаблением креплений и износом втулок упругой муфты; на автомобилях с классической схемой компоновки — увеличенным зазором в червячной паре редуктора рулевого механизма, ослаблением креплений рулевой сошки и маятникового рычага 16 (см. рис. 129), а также его втулок 18; на автомобилях A3ЛK-2141, -21412 и ВАЗ-2105 — также износом карданных шарниров 6 (см. рис. 127). Указанные неисправности устраняют заменой изношенных деталей, подтяжкой ослабленных креплений и регулировкой рулевого механизма.

Тугое вращение рулевого вала может быть вызвано неправильной регулировкой зазора в рабочей паре редуктора, перетяжкой подшипников вала-шестерни или червяка редуктора рулевого механизма, повреждением упоров и опорной втулки рейки, деформацией деталей рулевого привода (рулевых тяг), повреждением шарниров рулевых тяг, деталей подвески (подшипника верхней опоры амортизаторной стойки, шаровых шарниров рычагов), нарушением углов установки передних колес и пониженным давлением в шинах.

На автомобилях с классической схемой компоновки причиной тугого вращения рулевого колеса может быть также недостаток масла в картере редуктора.

Неисправности устраняются заменой изношенных и поврежденных деталей, регулировкой, а также доливкой масла в картер редуктора (у автомобилей с классической схемой компоновки) через специальное отверстие, закрываемое пробкой. Осевой люфт рулевого вала может быть вызван люфтом в подшипниках вала-шестерни (на переднеприводных автомобилях) или червяка (на автомобилях с классической схемой компоновки), а также износом карданных шарниров (на автомобилях АЗЛК-2141, -21412 и ВАЗ-2105). Для устранения неисправности необходимо отрегулировать затяжку подшипников вала-шестерни или червяка или заменить карданный вал с изношенными шарнирами.

Шум и стуки в рулевом управлении могут быть вызваны ослаблением креплений рулевого механизма, шаровых шарниров рулевых тяг, клеммных соединений рулевых и карданных валов, повреждением деталей рулевого механизма или привода, а также нарушением зазора в рабочей паре редуктора и люфтом маятникового рычага.

Неисправности устраняются подтяжкой креплений, заменой поврежденных деталей, регулировкой зазора в рабочей паре и устранением люфта маятникового рычага. Подтекание масла из картера редуктора рулевого механизма у автомобилей с классической схемой компоновки определяется наружным осмотром и устраняется подтяжкой креплений крышки картера, заменой поврежденных прокладок или изношенных сальников.

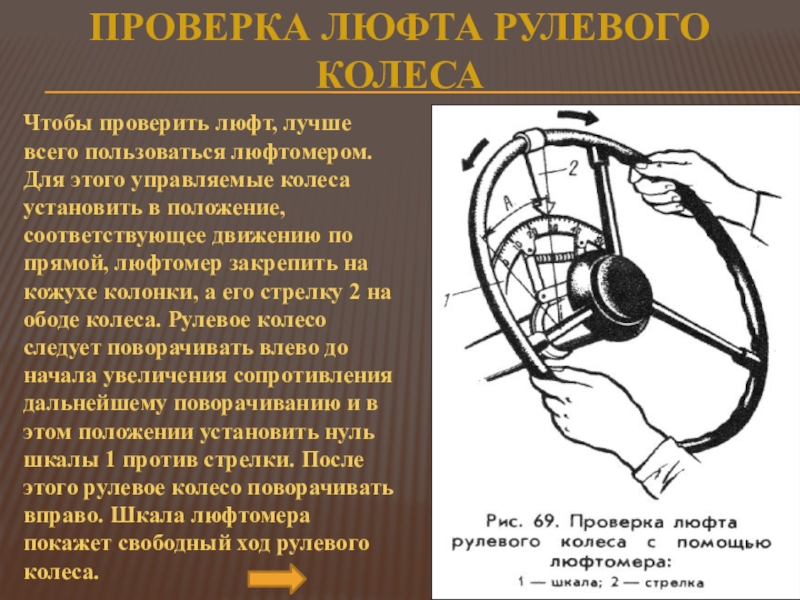

Проверка технического состояния рулевого управления на автомобиле. Диагностика рулевого управления на автомобиле заключается в проверке с помощью специального прибора величины свободного хода (люфта) рулевого колеса и измерении усилия, необходимого для его поворота, а также в прослушивании стуков при повороте рулевого колеса. Перед проверкой свободного хода следует проверить и при необходимости отрегулировать подшипники ступиц передних колес, а также давление в шинах.

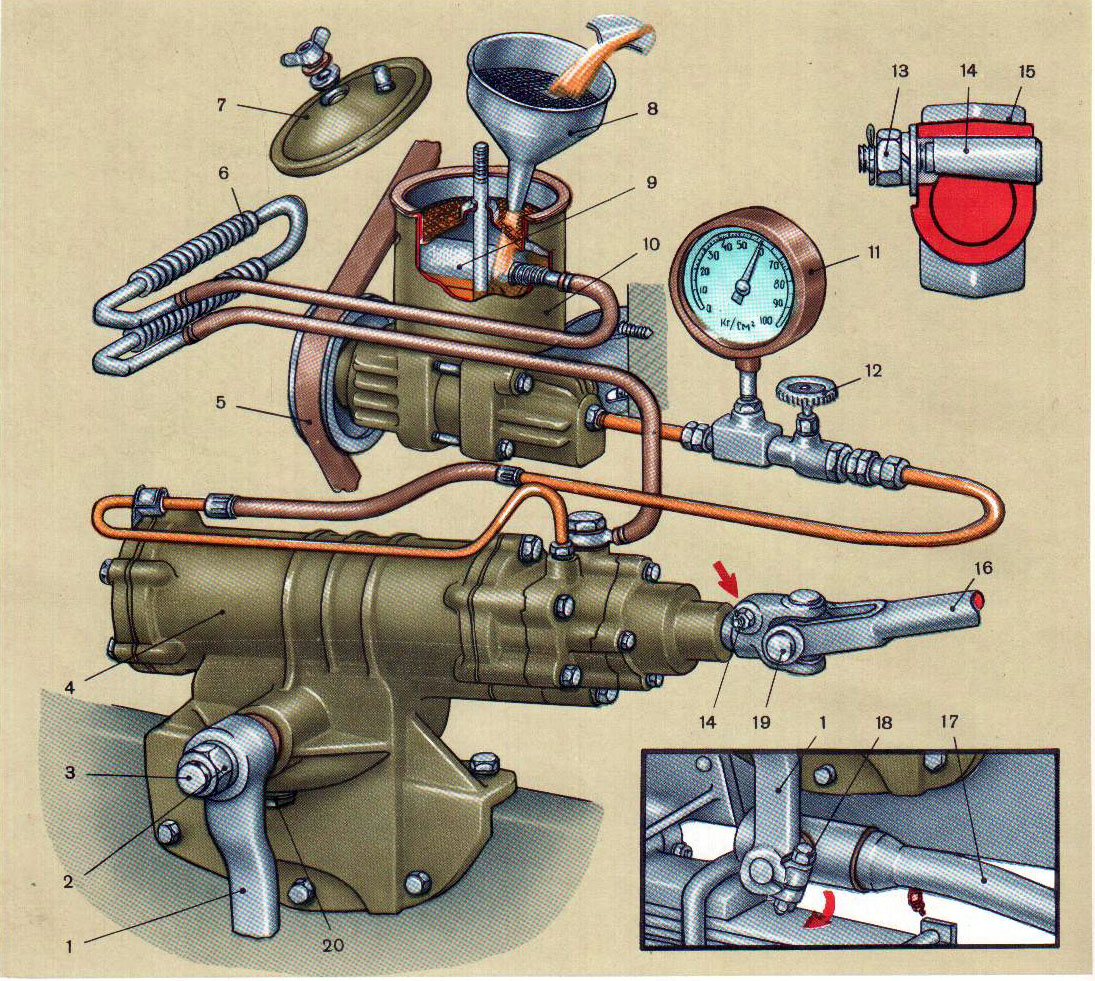

Определение свободного хода (люфта) рулевого колеса производится после установки передних колес в среднее положение, соответствующее движению автомобиля по прямой, с помощью специального прибора в следующем порядке. Закрепляют на рулевом колесе 6 (рис. 275) с помощью зажимов 5 динамометр 1 прибора со шкалой 4 люфтомера, а на рулевой колонке 3 — стрелку 2 люфтомера. Прикладывая к рулевому колесу усилие 7,35 Н (измеряется по шкале динамометра), поворачивая его сначала в одну, а затем в другую сторону, определяют по шкале 4 свободный ход (люфт) рулевого колеса.

Закрепляют на рулевом колесе 6 (рис. 275) с помощью зажимов 5 динамометр 1 прибора со шкалой 4 люфтомера, а на рулевой колонке 3 — стрелку 2 люфтомера. Прикладывая к рулевому колесу усилие 7,35 Н (измеряется по шкале динамометра), поворачивая его сначала в одну, а затем в другую сторону, определяют по шкале 4 свободный ход (люфт) рулевого колеса.

Рис. 275. Прибор для проверки рулевого управления:

1 — динамометр; 2 — стрелка люфтомера, закрепляемая на рулевой колонке; 3 — рулевая колонка; 4 — шкала люфтомера; 5 — зажим для крепления динамометра со шкалой; 6 — рулевое колесо

Диагностика неисправностей рулевого управления и их устранение

Диагностика неисправностей рулевого управления и их устранение

Повышенная передача но руль дорожных толчков при движении автомобиля. Вибрация и стуки, ощущаемые на рулевом колесе

Диагностика элементов рулевого управления сводится к прослушиванию стуков при резких поворотах рулевого колеса в крайние положения от его свободного хода, к замеру величины свободного хода, к определению усилия, затрачиваемого на поворот рулевого колеса на любых участках дороги. Несмотря на конструктивные особенности различных типов рулевого механизма (червяк—ролик, шестерня—рейка), в их обслуживании и ремонте есть много общего. Все сводится к следующему:

Несмотря на конструктивные особенности различных типов рулевого механизма (червяк—ролик, шестерня—рейка), в их обслуживании и ремонте есть много общего. Все сводится к следующему:

– очистить от загрязнений и осмотреть рулевые тяги, шарниры сочленений, защитные чехлы и торцевые колпачки;

– поддомкратить переднее колесо и монтажкой, а лучше ломиком, используя опору, покачать концы тяг в направлении оси пальцев или покачать руками вывешенное колесо при одновременном нажатии педали тормоза, пользуясь услугами помощника;

– проверить осмотром и на ощупь люфты в шаровых шарнирах наконечников рулевых тяг, резино-металлических шарнирах и в маятниковом рычаге. Обнаруженные неисправности устранить. Резино-металлические шарниры заменить в случае, если имеют место разрывы и выпучивание резины. Износившиеся шарниры с поврежденными уплотнителями заменить фирменными;

– проверить величину свободного хода рулевого колеса. Суммарный свободный ход не должен превышать 10° (около 33 мм при измерении дуги гибкой линейкой по ободу рулевого колеса). Все выпускаемые ныне модели автомобилей должны иметь суммарный люфт рулевого колеса не более 5°, что по ободу рулевого колеса составляет 18–20 мм;

Все выпускаемые ныне модели автомобилей должны иметь суммарный люфт рулевого колеса не более 5°, что по ободу рулевого колеса составляет 18–20 мм;

– если свободный ход превышает эту величину, подтянуть болты и гайки резьбовых соединений, крепления кронштейна вала рулевой колонки, рулевого механизма;

– устранить регулировкой червяка с роликом тугое вращение рулевого колеса. При правильной регулировке для вращения рулевого колеса на ровном асфальте требуется усилие не более 25 Н;

– при появлении увеличенного зазора в зацеплении ролика с червяком (стук в рулевом механизме) снять защитный колпачок, ослабить стопорную гайку и отверткой подвернуть регулировочный винт, покачивая рулевое колесо.

Самостоятельное регулирование зазора в зацеплении шестерня—рейка не рекомендуется. Эту операцию выполнять на СТО.

Нарушение герметичности грязезащитных уплотнителей, резиновых чехлов, торцевых колпачков. При проверке герметичности уплотнителей, торцевых колпачков, наконечников рулевой тяги или чехла рейки важным показателем их исправности является отсутствие вытекающей из торцевых колпачков и чехлов смазки при их сдавливании пальцами рук. Если герметичность нарушена из-за образования трещин, разрывов или других дефектов, отмеченные выше детали заменить.

Если герметичность нарушена из-за образования трещин, разрывов или других дефектов, отмеченные выше детали заменить.

Для снижения трудоемкости ремонта пробитые уплотнители можно восстановить, воспользовавшись куском капронового чулка, пропитав его клеем «Момент». Перед наклейкой уплотнители обезжирить бензином.

Люфтомер СТОРМ К-524М для проверки рулевого управления автомобиля

Скоро начало шиномонтажного сезона, готовься всесте с нами. У нас уже действуют сезонные АКЦИИ. В наличии разные варианты шиномонтажных комплектов по выгодным ценам.

Технические характеристики люфтомера Сторм К524М:

| Тип | механический |

| Приведенная погрешность измерения люфта | ±5 % |

| Относительная погрешность регламентируемого усилия | ±8 % |

| Время одного измерения, включая установку и снятие люфтомера с рулевого колеса | 3-5 минут |

| Масса | 4,5 кг |

| Установленный срок службы | 10 лет |

| Диапазон измерения люфта | от 0 до 30, ±1 ° |

| Рабочий диаметр колес | 360-550 мм |

| Габаритные размеры | 363х112х140 |

| Гарантия | 24 месяца |

| Бренд/Производитель | Сторм |

Люфтомер К-524 механического типа для диагностики и измерения суммарного люфта рулевого управления автомобиля. Подходит для обслуживания руля с диаметром 360-550 мм.

Подходит для обслуживания руля с диаметром 360-550 мм.

Стандартная комплектация устройства состоит из следующих приборов:

— Два раздвижных кронштейна, которые фиксируются на ободе руля сверху и снизу специальными упорами.

— Каретка передвижная, которая с помощью зажимного механизма стягивает направляющие стержни кронштейнов.

— Угломерная шкала, которая устанавливается на оси зажимного механизм.

— Резиновая нить, которая натягивается от зажима и до ветрового стекла диагностируемого автомобиля. Выполняет функцию «направляющей стрелки» для угломерной шкалы.

Основные принципы работы универсального механического люфтомера К-524:

Передвижная каретка с угломерной шкалой устанавливаются по центру руля, важно выровнять вылеты направляющих стержней относительно каретки. Это обеспечивает правильность и точность произведенных измерений, а резиновая нить «указательная стрелка» при повороте руля остается неподвижной.

Динамометр необходимо установить на кронштейне снизу и зафиксировать винтом позицию, при которой усилие, которое оказывается на нагрузочный прибор приходится на середину сечения обода.

Далее, задача мастера состоит в том, чтобы определить угол поворота рулевого колеса согласно специальной шкале уклономера между двумя фиксированными положениями. Они определяются путем оказания равного усилия на пружинный динамометр по очереди в каждом из двух направлений. Усилие определяется индивидуально и зависит от массы оси машины, которая приходится на колеса.

В тот момент, когда оператор начинает прикладывать усилие и вместе с тем производить поворот управляемого колеса, положения что ранее были зафиксированы, должны происходить одновременно с началом поворота колеса. Это определяется автомастером на глаз или применяя дополнительное оборудование или инструмент.

Устройство обладает высокой точностью и диапазон измерения люфта составляет от 0 до 30°, погрешность всего 1°.

Дополнительная опция:

— Нагрузочное устройство по заказу

Процедура испытания рулевых механизмов на судне

Безопасность судна — главная забота моряков на борту и руководящих органов, таких как ИМО. В прошлом было много аварий судов, включая столкновения, посадку на мель, посадку на мель и т. Д. Из-за отказа одной критической системы — рулевого механизма. Следовательно, экипаж должен проявлять осторожность при обслуживании и проверке всех компонентов рулевого механизма, присутствующего на борту.

В прошлом было много аварий судов, включая столкновения, посадку на мель, посадку на мель и т. Д. Из-за отказа одной критической системы — рулевого механизма. Следовательно, экипаж должен проявлять осторожность при обслуживании и проверке всех компонентов рулевого механизма, присутствующего на борту.

Спецификации и инструкции устанавливаются властями и в системе управления безопасностью или СУБ судна для постоянного контроля работы и системы безопасности рулевого механизма, чтобы избежать любых несчастных случаев из-за его отказа.

Руководящие указания по испытаниям и учениям приведены в правиле 26 главы V СОЛАС 74. Следующие испытания и учения, которые необходимо провести в течение определенного периода времени, как указано в главе V.

Рулевой механизм — испытания и тренировки :

В течение двенадцати часов до выхода судна из порта необходимо проверить и испытать следующие системы:

- Главный рулевой механизм и система

- Вспомогательный рулевой механизм и система

- Системы дистанционного управления рулевым механизмом

- Указатель положения руля на ходовом мостике

- Индикаторы угла поворота руля, показывающие фактическое положение руля направления

- Сигнализация сбоя питания системы дистанционного управления рулевым механизмом

- Сигнализация отказа силового агрегата рулевого механизма

- Устройства автоматические разъединители и прочая автоматика

Следующая перечисленная процедура должна быть включена вместе с проверкой и тестами, описанными выше:

1. Полное движение руля в соответствии с требуемыми возможностями системы рулевого управления, присутствующей на борту

Полное движение руля в соответствии с требуемыми возможностями системы рулевого управления, присутствующей на борту

2. Визуальный осмотр всех рычагов и соединений в рулевом механизме

3. Средства связи между рулевой рубкой и ходовым мостиком должны быть всегда в рабочем состоянии.

Прочие важные требования к рулевому механизму:

- Необходимо четко указать блок-схему, отображающую систему рулевого управления, процедуру переключения с дистанционного на местное рулевое управление и блок питания рулевого механизма с указанием блока аварийного питания.

- Эту схему необходимо наклеить в навигационный мостик и отсек рулевого механизма

- Все офицеры и экипаж, связанные с эксплуатацией и обслуживанием системы рулевого привода, должны быть знакомы с процедурой переключения с одной системы на другую

- Аварийные рулевые учения проводить в срок не более трех месяцев.

- Дата и время испытаний, проверок и учений, проводимых в системе рулевого механизма, должны быть записаны.

Теги: Мостовые направляющие, рулевой механизм

Анализ и применение систем рулевого управления на испытательном стенде рулевого управления

Целью данного исследования является разработка метода, позволяющего приспособить приложение системы рулевого управления к определенному эталонному поведению. Это показано на примере аппаратной смены системы рулевого управления. Поэтому были использованы два блока питания (комбинированный блок серводвигателя и ЭБУ) с разными материалами, используемыми в электрических частях.Это приводит к другому ощущению рулевого управления при использовании с теми же параметрами управления (CP). Желаемое поведение рулевого управления (эталонное поведение) достигается путем адаптации применения регулятора тока и сравнения двух блоков питания на одном рулевом механизме для исключения механических воздействий (см. Рис. 8).

Рис.8Обследование двух силовых агрегатов

Моделирование описанного приложения потребовало бы наличия подробной модели электронной системы рулевого управления, а также очень сложного процесса идентификации для определения влияния измененного состава материала. Следовательно, решение HiL — это разумный компромисс между аппаратной сложностью и реалистичным представлением влияния.

Следовательно, решение HiL — это разумный компромисс между аппаратной сложностью и реалистичным представлением влияния.

Для адаптации ощущения от рулевого управления используются десять управляющих параметров регулятора тока. Поскольку количество возможных комбинаций этих параметров достаточно велико, используется метод планирования экспериментов (DoE). Это сводит к минимуму усилия, необходимые для получения информации, необходимой для описания поведения системы и влияния регулятора тока.

На рисунке 9 показана базовая схема этого метода применения системы рулевого управления к эталонному поведению с использованием испытательного стенда рулевого управления. На основе определенного плана испытаний (1) и последующих измерений (2) получаются объективные данные (3). Затем поведение системы рассчитывается с использованием подходящей математической модели (4). Путем включения измеренного поведения эталонного блока питания (0) набор параметров может быть получен в следующем процессе оптимизации (5). Чтобы убедиться, что этот набор параметров соответствует эталонному поведению и компенсирует изменения оборудования, выполняется проверочный тест оптимизированных параметров.

Чтобы убедиться, что этот набор параметров соответствует эталонному поведению и компенсирует изменения оборудования, выполняется проверочный тест оптимизированных параметров.

Метод применения системы рулевого управления на испытательном стенде рулевого управления для эталонного поведения

В целом испытательный стенд значительно меньше подвержен помехам, чем тестирование в реальном мире. Поскольку целью данного исследования является измерение малейших изменений в параметрах приложения, для создания обширной объективной базы данных требуются различные повторения измерений.

Прежде всего, определяются характеристики, ограничивающие область исследования.Это делается путем исследования чувствительности. На рисунке 10 показан используемый маневр рулевого управления с двойной трапецией во временной области. Отмеченные области показывают характерные точки, в которых аппаратные изменения приводят к значительным изменениям в поведении рулевого управления (см. Рис. 15 — базисная линия). В частности, поведение при трогании с места — начиная со скорости рулевого управления 0 ° / с — различается для разных силовых агрегатов.

Рис. 15 — базисная линия). В частности, поведение при трогании с места — начиная со скорости рулевого управления 0 ° / с — различается для разных силовых агрегатов.

Характерные участки исследования

В этой области указаны характеристические значения, должным образом описывающие поведение системы.Параметры управления оптимизированы математической моделью.

План тестирования и выбор математической модели

В качестве первого шага описывается создание плана тестирования и обосновывается решение о d-оптимальном плане. Этот метод DoE особенно полезен при работе с экспериментальными результатами и, таким образом, используется в области двигателей и автомобильных трансмиссий [6, 9, 10, 11, [12]. Генерация плана тестирования характеризуется минимизацией детерминанта ( X T × X ) -1 .Здесь X — матрица проекта, описывающая пространство конфигурации параметров управления. Для d-оптимального плана характерно, что конфигурационное пространство преимущественно заполняется на участках, близких к границе.

Для d-оптимального плана характерно, что конфигурационное пространство преимущественно заполняется на участках, близких к границе.

На рисунке 11 слева показан план тестирования с d-оптимальной установкой, состоящей из двух точек измерения. В правой части этого рисунка показан план проверки заполнения пространства. Неопределенности измерения, которые описываются прямоугольной диаграммой, дают более высокий градиент серой линии.Это приводит к увеличению площади обертывания вокруг заштрихованных частей и, таким образом, к увеличению разброса оцененных моделей и их параметров. Используя d-оптимальный план, можно оценить параметры таким образом, чтобы общая точность модели увеличилась.

Рис. 11Характеристики d-оптимального плана испытаний с заполнением пространства

Наряду с созданием плана испытаний идет выбор математической модели. В контексте данной работы выбрана математическая модель, основанная на полиномиальном подходе. {2}}} _ {\ text {квадратичные эффекты}} $$

{2}}} _ {\ text {квадратичные эффекты}} $$

(1)

Работа сглаживается на основе функции полинома третьей степени. Количество тестов определяется количеством регрессоров и сложностью модели и увеличивается на коэффициент избыточности 1,6, что приводит к 138 вариантам управляющих параметров ([13] рекомендует коэффициент избыточности не менее 1,5).

Измерения и маневры рулевого управления

Все измерения выполняются на соответствующем силовом агрегате, установленном на том же рулевом механизме.Это соответствует точкам обзора 0 и 2 (см. Рис. 9). Сначала измеряется эталонная единица. Чтобы убедиться, что эталонное поведение описано правильно, эталонная единица измеряется с трехкратным количеством повторений (12 повторений). После этого монтируется блок питания с измененной конфигурацией оборудования и выполняются все измерения (полный план DoE). Помимо введенного трапециевидного маневра, выполняется синусоидальная развертка для обнаружения возможных нестабильностей в системе, вызванных параметрами регулятора тока (рис. 12).

12).

Маневры, CP центральное положение, OP рабочая точка

DoE и выбор математической модели

После измерений данные обрабатываются и определяются характерные точки. Обработка данных состоит из фильтрации, отбора, обнаружения выбросов и вычисления кривых среднего значения и их стандартных отклонений. Характеристики идентифицируются на основе кривых среднего значения.Характеристики блоков питания определяются на основе измерений базового и эталонного поведения, а также субъективной оценки. Таким образом, поведение при вождении показывает, что силовые агрегаты отличаются, в частности, поведением при запуске.

Учитывая, в частности, значения двух внешних датчиков (крутящего момента и смещения рейки), наблюдаемые при объективных измерениях, можно увидеть значительные различия. Характерные значения получены из соотношения между крутящим моментом на рулевом колесе и смещением рейки для количественной оценки влияния измененной электроники (см. Рис.13). Низкий максимум градиента крутящего момента на рулевом колесе базового поведения отражает субъективное впечатление от вождения. Чтобы добиться того же угла поворота рулевого колеса, водитель должен обеспечить более высокие характеристики рулевого управления. Максимальные значения двух вариантов различаются на 5%. Область между двумя кривыми используется для оптимизации основной формы крутящего момента рулевого колеса.

Рис.13). Низкий максимум градиента крутящего момента на рулевом колесе базового поведения отражает субъективное впечатление от вождения. Чтобы добиться того же угла поворота рулевого колеса, водитель должен обеспечить более высокие характеристики рулевого управления. Максимальные значения двух вариантов различаются на 5%. Область между двумя кривыми используется для оптимизации основной формы крутящего момента рулевого колеса.

Обозначение характеристических значений

В то время как (3) описывает эталонную поверхность (область под кривой эталонного силового агрегата), (4) описывает поверхность между эталонной кривой и кривой варианта параметра (огибающая поверхность).В случае, если область (4) становится равной нулю, обе кривые идентичны. На рисунке 13 показаны кривые для маневра рулевого управления, начиная с угла поворота рулевого колеса, равного 0 ° (центральное положение). Эти характеристические значения вычисляются аналогично в момент эксплуатации.

Моделирование

Перед оптимизацией параметров управления необходимо рассчитать математическую модель. Это делается для каждого характеристического значения (CV) (см. Рис. 13. swtp_max_cp Var и A_swtp_cp Ref-Var ).В ходе этого характеристические значения и параметры управления приводятся в математическое соотношение, как показано в формуле. 2.

$$ {\ text {CV}} _ {\ text {Модель}} = f \ left ({{\ text {CP}} _ {1}, \ ldots, {\ text {CP}} _ {10}} \ right) $$

(2)

На рисунке 14 показано качество математической модели для значений характеристик A_swtp_cp Ref-Var и A_swtp_op Ref-Var . В качестве критерия качества модели скорректированный коэффициент детерминации, как показано в формуле.{2}} \ right) $$

(3)

Отклонение от более точной модели можно объяснить погрешностями измерения и упрощенной моделью (полиномиальной моделью).

Оптимизация

Для определения параметров управления, в идеале описывающих эталонное поведение, к полученным математическим моделям применяется процесс оптимизации. Чтобы сделать различные параметры управления применимыми к целевой функции, они нормализуются к эталонному поведению, как описано уравнением.4, где j — количество характеристических значений, которые необходимо преобразовать для оптимизации.

$$ {\ text {CV}} _ {{{\ text {norm}}, j}} = \ frac {{{\ text {CV}} _ {{{\ text {Ref}}, j} } — {\ text {CV}} _ {{{\ text {Var}}, j}}}} {{{\ text {CV}} _ {{{\ text {Ref,}} j}}}} $$

(4)

В случае CV, описывающего поверхности между двумя кривыми, нормализация выполняется по формуле. 5. Таким образом, область между эталонной кривой и кривой варианта параметра делится на поверхность под эталонной кривой.{z} y _ {\ text {Ref}} \ left (x \ right) {\ text {d}} x}} $$

(5)

После этого следующая целевая функция (OF) минимизируется с помощью алгоритма генетической оптимизации. В алгоритмах этого типа используется метод, очень похожий на естественный отбор. Имея начальные наборы параметров (сгенерированные случайным образом), он изменяет параметры различными способами и сохраняет только те наборы параметров, которые улучшили общий результат. После нескольких итераций найден оптимум; Посредством чего; наблюдается квадратичная сходимость.Этот алгоритм оптимизации является надежным и надежным методом поиска пространств решений [14]. OF состоит из показанных характеристических значений (см. Уравнение 6). В принципе, во время оптимизации можно отдавать предпочтение конкретным областям, добавляя веса. Однако в этой работе необходимо в равной степени оптимизировать как рулевое управление из центрального положения, так и обратное из рабочей точки. Кроме того, помимо характерного максимума должна соблюдаться основная форма. Таким образом, оптимизация выполняется без дополнительных весов.{2}} \ right | $$

(6)

Проверка

Затем оптимизированный набор параметров управления проверяется на испытательном стенде рулевого управления путем применения параметров к силовому агрегату с измененным оборудованием и повторного измерения силового агрегата. На рисунке 15 показано эталонное поведение, базовое поведение и поведение оптимизированного набора параметров. При рассмотрении центрального рулевого управления — рис. 15 слева — характеристический максимум величины крутящего момента рулевого управления снижен почти до эталонного значения.Характеристика оптимизированного варианта также приближается к эталонной. При откате от места работы изменения, связанные с оптимизацией, становятся еще более заметными. Здесь эталонное поведение соблюдается почти полностью.

Фиг.15Рисунок 16 показывает процентное улучшение оптимизированного набора параметров по сравнению с эталонным поведением. Таким образом, отображается максимум CV и поверхность между кривыми для поворота по центру и поворота назад от точки работы.Для рулевого управления по центру было достигнуто улучшение более чем на 50%, в то время как при повороте назад с точки работы улучшение было близко к 90%. Более высокое качество точки операции можно объяснить увеличением количества повторений (см. Раздел 3.2). Это дает более точную идентификацию, особенно эталонного поведения, что приводит к более надежному общему процессу.

Рис. 16Улучшение значений характеристик путем оптимизации

Рулевой механизм установлен на испытательном стенде.Электродвигатель EPS реагирует на …

Этот тезис является результатом 4-летнего сотрудничества между Техническим университетом Мюнхена и BMW Group. Цель состояла в том, чтобы применить методы субструктурирования к инженерной оценке шумовой вибрации (NVH), необходимой для интеграции электрических климатических компрессоров в будущие автомобили. Компрессор является одним из основных источников шума в кабине аккумуляторных электромобилей (BEV). Точный, но практичный процесс разработки интеграции с автомобилем имеет решающее значение для промышленности.В частности, цель состояла в том, чтобы смоделировать шум компрессора в кабине для различных виртуальных вариантов конструкции концепции изоляции. Поэтому были применены методы из двух более широких областей: во-первых, возбуждение компрессора моделировалось методами анализа пути передачи компонентов (TPA). Во-вторых, полный путь передачи от компрессора до уха водителя собирается из нескольких моделей подкомпонентов с помощью динамической подструктуризации (DS). Для достижения вышеупомянутых целей были выявлены различные пробелы в существующей технологии, которые будут рассмотрены в данной диссертации.С частотно-ориентированным субструктурированием (FBS), подклассом DS, можно объединить экспериментальные и численные модели субструктур в виртуальную сборку. Для компрессора было обнаружено, что включение моделей твердого тела в тракт передачи является ценным дополнением. Будет представлена правильная формулировка и интеграция моделей твердого тела в рамках FBS. Еще одним узким местом в начале этого проекта было правильное моделирование резиновых втулок на пути передачи. Был разработан новый метод экспериментального определения точных моделей каркасов резиновых изоляторов.Вращающиеся компоненты компрессора создают гироскопические эффекты, влияющие на его динамику. Новый метод субструктурирования для виртуального связывания гироскопических элементов с компонентом может доказать, что эти эффекты не имеют отношения к случаю компрессора. Возбуждение компрессора описывается блокированными силами. Приложение заблокированных сил к субструктурированному пути передачи сборки позволяет имитировать звук в виртуальном прототипе. Одна из целей заключалась в том, чтобы сделать результаты моделирования доступными для неакустических экспертов, что потребовало создания звуковых файлов.Это позволило провести субъективное сравнение различных дизайнов на ранней стадии разработки. Поскольку прогнозы шума с TPA обычно находятся в частотной области, требуется некоторая обработка сигнала для создания звука файлы во временной области. Будут сравниваться различные методы аурализации, которые могут не найти в существующей литературе по TPA. Из-за обратного процесса определения заблокированных сил, шум измерения может быть усилен до неприемлемо высоких уровней, которые слышны в звуковых прогнозах.Методы регуляризации могут значительно подавить усиление шума, что объясняется и иллюстрируется на примере блокированной силы TPA. Кроме того, было обнаружено, что только передачи структурного звука недостаточно для описания шума компрессора в салоне. Компрессор также напрямую излучает воздушный звук из своего корпуса, который будет включен в модель NVH с помощью эквивалентных монополей. Примеры приложений в конце дипломной работы расширяют текущее состояние дел, показывая, как модульные модели транспортных средств могут использоваться для ранней фазы параметрической оптимизации проектирования сложной проблемы NVH.

Тестирование рулевого механизма — знание мореплавания

За 12 часов до отхода судовой рулевой механизм проверяется и испытывается экипажем судна.

Процедуры испытаний включают в себя следующие операции:

Главный рулевой механизм

Вспомогательный рулевой механизм

Системы дистанционного управления рулевым управлением

Посты управления расположены на ходовом мостике.

Источник аварийного питания

Индикаторы угла поворота руля по отношению к фактическому положению руля направления.

Дистанционная сигнализация сбоя питания системы управления рулевым механизмом

Сигнализация отказа силового агрегата рулевого механизма

Устройства автоматические разъединители и прочая автоматика.

Проверки и тесты включают

Полный ход руля в соответствии с требуемыми возможностями рулевого механизма

Визуальный осмотр рулевого механизма и его соединительной тяги

Работа средств связи (телефона) между ходовым мостиком и рулевым отделением.

Ответственность

Все судовые офицеры, имеющие отношение к эксплуатации и / или техническому обслуживанию рулевого устройства, должны быть знакомы с работой рулевого устройства, установленного на судне, и с процедурами для:

- Работа с одним насосом

- Работа с двумя насосами

- Аварийное рулевое управление из рулевого отделения

Действия при аварийном рулевом управлении

В дополнение к обычным проверкам и испытаниям, предписанным в пунктах 1 и 2, учения по аварийному рулевому управлению проводятся не реже одного раза в три месяца с целью отработки процедур аварийного рулевого управления.

Эти сверла включают:

- Прямое управление в отсеке рулевого механизма

- Процедура связи с ходовым мостиком

- Работа от альтернативных источников питания

Единичный отказ

Испытательные краны предназначены для изоляции и опорожнения поплавковой камеры сигнализации.

Поскольку поплавковая камера опорожняется медленно, реле уровня L1-L2-L3 срабатывают последовательно.

Работа отключения, байпаса и запуска резервного насоса может быть подтверждена без фактического слива основного бака.

После проверки убедитесь, что клапаны системы правильно закреплены и находятся в рабочем состоянии.

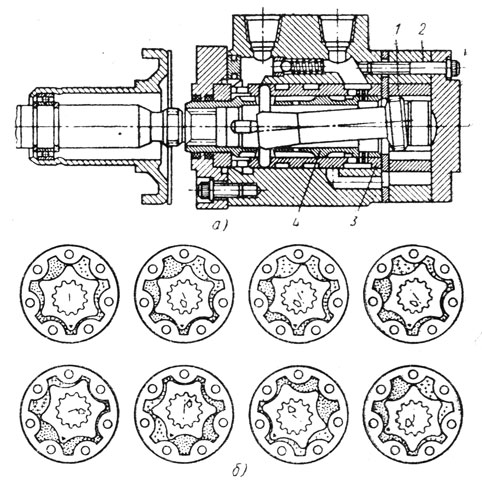

Разработка процедуры испытаний для проверки металлических шкивов насоса гидроусилителя рулевого управления

В сегодняшнем автомобильном сценарии, хотя система рулевого управления с электроусилителем (EPS) приобретает все большее значение, система рулевого управления с гидроусилителем по-прежнему является общей особенностью почти всех легковых автомобилей во многих развивающихся странах, в основном из-за стоимости и отсутствия передовых технологий. технологии.Насос гидроусилителя рулевого управления является сердцем всей системы гидроусилителя рулевого управления. Отказ насоса и / или связанных с ним узлов представляет собой угрозу безопасности всего транспортного средства и находящихся в нем людей во время различных маневров на дороге. Насос гидроусилителя рулевого управления связан с двигателем транспортного средства, и его привод осуществляется от двигателя несколькими способами. Однако наиболее распространенным методом, используемым многими производителями оригинального оборудования, является шкивный привод. Для проверки шкивов насоса гидроусилителя рулевого управления используются и используются многие методы испытаний.Однако для металлических шкивов имеется очень скудная опубликованная литература по методам испытаний для подтверждения конструкции. Целью данного документа является документирование различных процедур испытаний, разработанных для проверки металлических шкивов насоса рулевого управления с гидроусилителем, основанных на корреляции с отказами на гарантийных полях. Строгие требования к эксплуатационным характеристикам, прочности и долговечности выводятся из образцов, подвергшихся отказу в полевых условиях, на основе наблюдаемых видов отказов и ожидаемого срока службы. В этом документе представлено подробное описание проблем, с которыми сталкиваются серийные металлические шкивы насоса рулевого управления с гидроусилителем, и процедуры испытаний, разработанные для воспроизведения гарантийных отказов и проверки новых предложений.Используя метод FEA, существующие шкивы были исследованы на наличие видов отказов, и на основе результатов анализа были предложены новые предложения по конструкции шкивов. Были разработаны новые и улучшенные процедуры испытаний производительности, прочности и долговечности, а существующие шкивы были испытаны для воспроизведения отказов в полевых условиях. На основе разработанных процедур испытаний был исследован срок службы модифицированного металлического шкива насоса гидроусилителя рулевого управления и рекомендована лучшая конструкция. В ходе вышеупомянутого процесса также были рекомендованы различные изменения в металлургических процессах.Кроме того, статистические методы использовались для прогнозирования срока службы шкивов B10 на основе результатов испытаний, собранных в ходе различных процедур испытаний.

- URL записи:

- Наличие:

- Дополнительные примечания:

- Реферат перепечатан с разрешения SAE International.

- Авторов:

- Хари, Шринивас Бабу А

- Ширгуппе, А А

- Конференция:

- Дата публикации: 2008-4-14

Язык

Информация для СМИ

Предметный указатель

Информация для подачи

- Регистрационный номер: 01637195

- Тип записи: Публикация

- Исходное агентство: SAE International

- Номера отчетов / статей: 2008-01-1439

- Файлы: TRIS, SAE

- Дата создания: 14 ноября 2016 15:25

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в это время Логотип Public.Resource.OrgЛоготип представляет собой черно-белую линию улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

США

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законе. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха (ASHRAE) против Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца. Для получения дополнительной информации о постановлениях правительства и ваших правах гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на общедоступном ресурсе. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона.Информированные граждане — это фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Стратегии диагностики рулевого механизма | KnowYourParts

Принципы работы

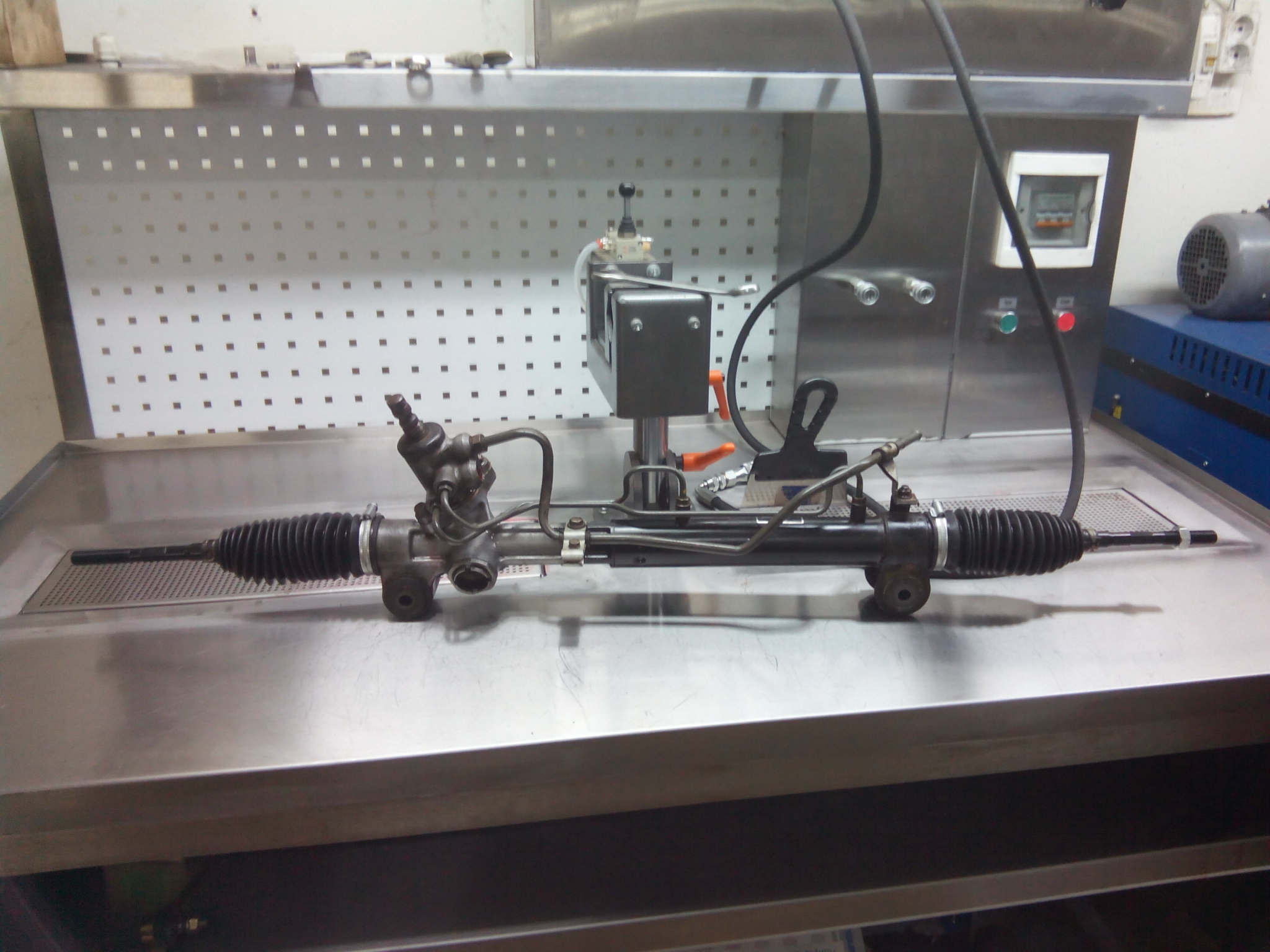

Нам необходимо понять основы работы системы рулевого управления с гидроусилителем, прежде чем мы сможем разработать методику оценки. На самом базовом уровне насос гидроусилителя рулевого управления может создавать гидравлическое давление до 2000 фунтов на квадратный дюйм. Это гидравлическое давление поступает в вспомогательный цилиндр рулевого управления через клапан регулировки давления в рулевом механизме.На современных автомобилях и цилиндр, и клапан являются неотъемлемой частью рулевого механизма.

Большинство систем рулевого управления включают торсионный стержень во входной вал рулевого механизма, который допускает небольшое отклонение вала при приложении крутящего момента к рулевому колесу. Когда торсион соединен с управляющим клапаном рулевого механизма, скорость потока масла в вспомогательный цилиндр рулевого управления с гидроусилителем изменяется в зависимости от величины отклонения торсиона вала рулевого управления.

Некоторые системы также включают реактивный диск на обоих концах ведущей шестерни или червячной передачи. Один из противодействующих дисков сжимается, когда крутящий момент прилагается к рулевому колесу при изменении направления рулевого механизма. Здесь также клапан управления рулевым управлением реагирует на движение рулевой шестерни, помогая регулировать поток масла в вспомогательный цилиндр.

«Системный подход»

При рассмотрении жалобы на гидроусилитель руля важно учитывать всю систему.Если, например, изношен насос рулевого управления, гидравлическая часть системы, вероятно, будет заполнена металлическими частицами. Изношенные шланги рулевого управления также могут пролить материал в поток масла, что может вызвать жалобы на усилитель рулевого управления из-за засорения портов клапана управления рулевым управлением. Закаленные или изношенные шланги также могут потенциально привести к внутренним напряжениям после переустановки. Всегда лучше рекомендовать новые шланги в комплекте с новым насосом рулевого управления с гидроусилителем или рулевой рейкой и проводить тщательную промывку системы при замене любой важной детали.

Тест производительности «Сухой парк»

Испытание на сухую парковку проводится с трансмиссией в «парке» и передними колесами на земле. После запуска двигателя проверьте, нет ли «ударов» или движения в рулевом колесе при запуске двигателя. Встаньте вне машины и покачайте рулевым колесом. Если люфт слишком велик или вы слышите стук, необходимо обратить внимание на систему рулевого управления с гидроусилителем.

Если движение обнаружено, возможно, усилитель рулевого механизма оказывает неравное усилие рулевого управления в одном или другом направлении.Затем проверьте плавность усилителя мощности. Если ассистент работает неравномерно или рывками, проверьте уровень жидкости в насосе гидроусилителя рулевого управления и проверьте состояние и регулировку приводного ремня. Если уровень жидкости низкий, проверьте, нет ли утечек в насосе, шлангах, рулевом механизме или масляных уплотнениях рейки. Если ремень изношен или остеклен, его следует заменить.

Заедание опорных подшипников амортизатора или заедание шаровых шарниров может привести к тому, что рулевое управление будет тяжелым и неадекватным. При нескольких поворотах рулевого колеса от упора до упора усилитель должен ощущаться даже из стороны в сторону, а рулевое колесо должно немедленно реагировать на изменение направления.Если ассистент движения справа налево и слева направо не равен, возможно, неисправна система регулирующих клапанов рулевого механизма. Если в рулевом колесе наблюдается чрезмерный люфт, проверьте карданный шарнир рулевого вала, рулевой механизм, опоры рулевого механизма и рулевую тягу на предмет ослабления и износа. Всегда проверяйте универсальный шарнир на предмет износа и ослабления болтов.

Когда рулевой механизм полностью заблокирован, шипение обычно указывает на то, что перепускная линия давления масла ограничивает максимальное давление насоса.Если приводной ремень скрипит при полной блокировке, ремень проскальзывает из-за износа или неправильной регулировки.

Исключением из приведенных выше тестов может быть насос рулевого управления с гидроусилителем, в котором модуль управления трансмиссией (PCM) регулирует давление масла с помощью клапана управления давлением с импульсной модуляцией на насосе рулевого управления. Поскольку система переменного ассистента реагирует на скорость автомобиля и другие условия движения, диагностика зависит от области применения. Всегда проверяйте коды неисправностей, хранящиеся в PCM, и проверяйте меню диагностического прибора на наличие доступных данных и тесты производительности в любой модулированной системе.

Проверки насоса рулевого управления

Всегда начинайте с проверки уровня жидкости рулевого управления с гидроусилителем, поскольку насос рулевого управления является сердцем системы рулевого управления с гидроусилителем. Если уровень низкий, можно предположить, что в системе происходит утечка жидкости.

Далее важно проверить цвет и вязкость жидкости. Нормальный цвет — красный или соломенный. Почерневшая жидкость может указывать на износ шлангов или износ самого насоса рулевого управления с гидроусилителем.Если жидкость кажется очень вязкой, возможно, она загрязнена моторным маслом или другой смазкой. Если жидкость имеет странный запах, возможно, неопытный техник добавил тормозную жидкость в бачок. В любом случае, если жидкость кажется загрязненной, систему необходимо тщательно промыть указанной жидкостью.

Проверьте усилитель рулевого управления еще раз после того, как насос и жидкость нагреются. Если помпа в горячем состоянии оказывает заметно меньше помощи, вероятно, она изношена. Если насос шумит, проверьте жидкость на пенообразование.Если жидкость пенится, она может быть загрязнена, и для исправления этого состояния может потребоваться промывка системы.

Несмотря на то, что это случается редко, внутреннюю утечку внутри цилиндра усилителя рулевого управления нельзя сбрасывать со счетов, если усилитель рулевого управления ухудшается по мере нагрева жидкости. На этом этапе лучше всего порекомендовать испытание насоса рулевого управления под давлением. Конечно, получение доступа к гидравлическим соединениям высокого давления на насосе рулевого управления с гидроусилителем или рулевом механизме может быть затруднено, если не вообще невозможно, на современных двигателях.Поскольку испытания зависят от области применения, важно иметь под рукой спецификации производителя, прежде чем рекомендовать испытание под давлением вашему заказчику.

Осмотр рулевого механизма

Обычные рулевые механизмы чрезвычайно надежны, и большинство отказов связано с протечками вокруг рулевого вала и уплотнений секторного вала. В случаях с большим пробегом рулевой механизм может быть слегка изношен и потребовать регулировки секторного вала для устранения чрезмерного люфта рулевого колеса.При работающем двигателе и помощнике, покачивающем рулевое колесо, наблюдайте за осевым люфтом на рулевом валу. Имейте в виду, что рулевой вал прижимается к своим противодействующим дискам, поэтому вал должен входить или выходить примерно на 1/16 дюйма, когда рулевое колесо медленно раскачивается вправо и влево.

Аналогично наблюдайте за движением выходного или секторного вала. Вал сектора будет иметь тенденцию перемещаться вперед и назад, поскольку рулевое колесо медленно раскачивается вправо и влево, если втулки или корпус секторного вала изношены.Кроме того, если секторный вал будет иметь полированное кольцо вокруг вала в точке контакта с уплотнением, это означает избыточный осевой люфт. В большинстве случаев простая регулировка секторного вала вернет шестерню в нормальный режим работы.

Убедитесь, что рулевое управление отцентрировано в «верхней точке» на рулевом механизме, а точки поворота рычага Pitman параллельны раме, а рулевое колесо правильно проиндексировано относительно его вала при регулировке осевого люфта секторного вала в шасси. Регулировочный винт секторного вала следует закручивать до тех пор, пока не будет снят осевой люфт.Хорошее практическое правило: перед затягиванием стопорной гайки отвинтите регулировочный винт на пол-оборота, чтобы учесть тепловое расширение, если не указано иное. При правильной регулировке с отсоединенным рулевым приводом рулевой механизм должен иметь небольшой люфт по обе стороны от верхней точки рулевого механизма. Шестерня должна легко вращаться через высокую точку, но сама высокая точка не должна давать люфт в рулевом колесе.

Проверка стойки и шестерни

Когда автомобиль находится на подъемнике, возьмитесь за шину в положениях на 9 и 3 часа и раскачивайте колесо внутрь и наружу.Если слышен щелкающий звук, вероятно, изношен конец внутренней рулевой тяги в месте ее соединения с рулевой рейкой. Пока мы смотрим на рулевую рейку, проверьте, нет ли внешней утечки масла в ботинках, а также потрогайте пыльник, чтобы убедиться, что он заполнен маслом. Всегда сжимайте пыльники рулевой рейки, чтобы проверить, заполнены ли они маслом. Порванные ботинки следует немедленно заменить.

Если пыльник заполнен маслом, уплотнения стойки протекают, и стойку следует заменить. Поскольку незакрепленные крепления рулевой рейки могут вызвать отклонение рулевого управления, важно проверить крепления на предмет износа.