Алгоритм работы насос-форсунки — АвтоМодерн Дизель Сервис

Алгоритм работы насос-форсунки дизельного двигателя

Качество распыления дизельного топлива в цилиндре, во многом определяет процесс его горения, и образования токсичных веществ в отработавших газах. Более качественное распыление достигается при высоком давлении, порядка 1800 бар и выше. Однако устаревшие системы дизельных двигателей не могут обеспечить подачу топлива к форсункам под таким давлением, т.к. в таком случае потребовались бы делать топливопроводы высокого давления, с очень большим наружным диаметром из-за увеличения толщины стенок. Чтобы не применять громоздких топливопроводов при увеличении давления впрыска, многие ведущие автомобильные фирмы начали применять насос-форсунки с электронным управлением.

Насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле индивидуально на каждый цилиндр двигателя.

Система дизельной топливной аппаратуры (электронно управляемая насос-форсунка) начала применяться на грузовых автомобилях с 1994 года, а на легковых четырьмя годами позже.

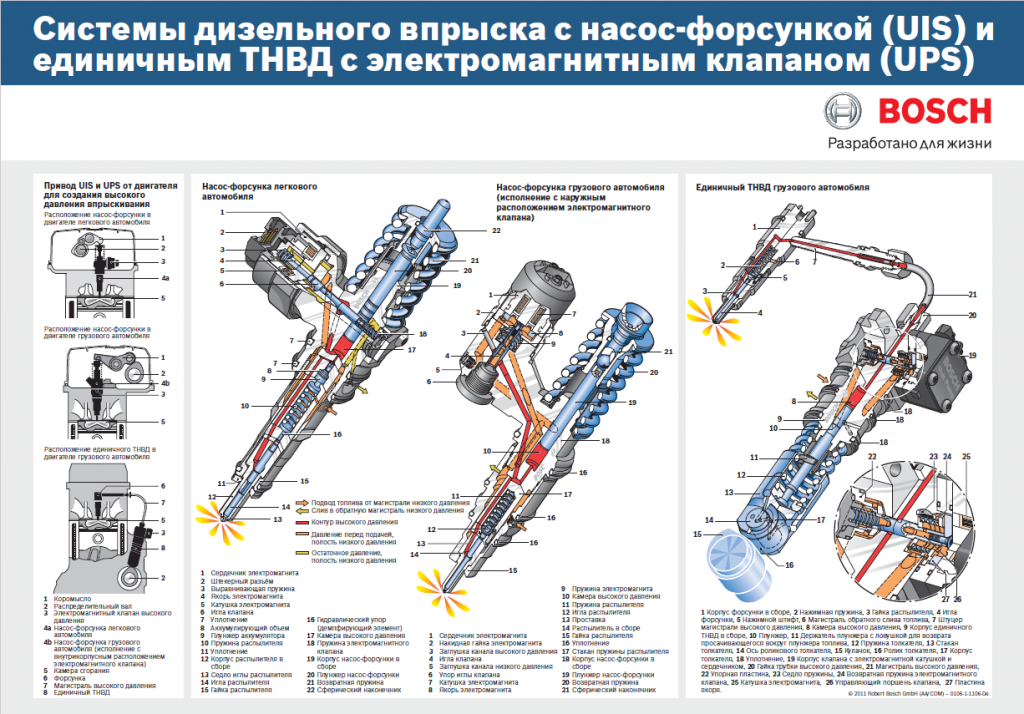

| Обозначение по BOSCH | |

| UIS (UNIT-INJECTOR-SYSTEM) | UPS (UNIT-PUMP-SYSTEM) |

| Обозначение по Delphi | |

| EUI (Electronic Unit Injectors) | EUP, (Electronic Unit Pumps) |

Элемент EUI (насос- форсунка с электронным управлением) в сборе представляет собой механизм — с механическим созданием давления;

- электронным управлением впрыска, что означает управление и контроль бортовым компьютером времени начала впрыска (угла по отношению к положению коленвала) и продолжительности впрыска, тем самым обеспечивается возможность изменять количество впрыскиваемого топлива;

- надлежащим распылом топлива (высокого давления до 2 200 бар)

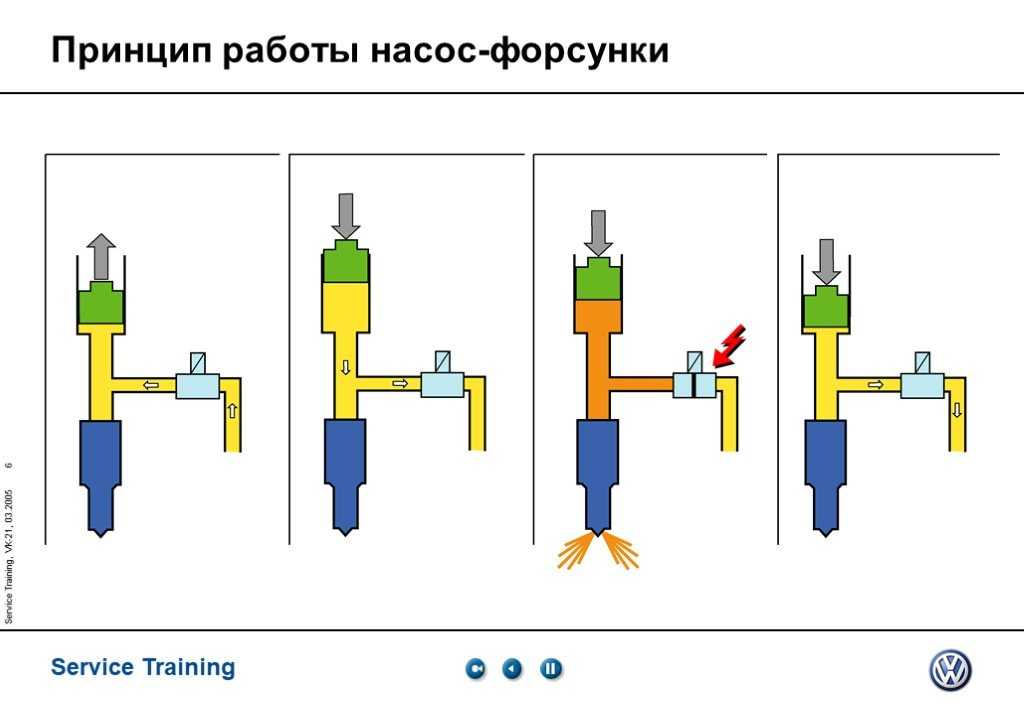

Ниже приведен наиболее упрощенный алгоритм работы насос- форсунки с электронным управлением, но именно он позволяет наилучшим образом понять схематику работы узла.

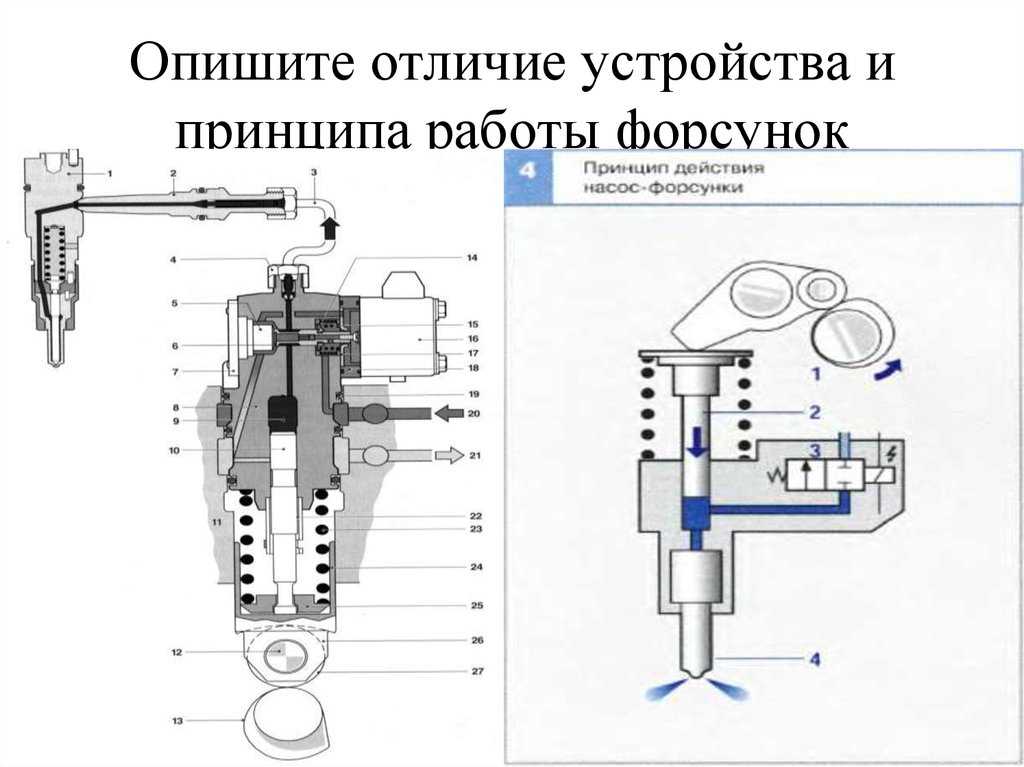

| В этой позиции плунжер находится в верхней точке, а клапан управления открыт. Топливо идет через всю насос- форсунку (заполнены все полости) | Кулачек давит вниз и плунжер начинает перемещаться, перекрывая входное отверстие. Впрыска не происходит, т.к. клапан все еще открыт и топливо вытесняется через него. |

| На актуатор (электромагнит) подается напряжение и клапан закрывается с большой скоростью. Плунжер продолжает движение вниз и давление быстро нарастает. Давление топлива преодолевает силу пружины и игла распылителя начинает открытие при давлении ~ 300 бар. Давление продолжает быстро нарастать до 1800…2200 бар и происходит впрыск топлива | После окончания подачи электричества на актуатор электромагнитный клапан открывается, давление резко падает, игла форсунки по воздействием пружины закрывает отверстие распылителя процесс впрыска заканчивается |

Таким образом, работу насос- форсунки можно условно разделить на 4 хода плунжера: ход впуска и наполнения, предварительный ход, ход нагнетания и впрыска топлива, окончание процесса впрыска. Более подробно алгоритм приведен ниже

Более подробно алгоритм приведен ниже

| 1. Ход впуска и наполнения. При движения плунжера вверх, под воздействием возвратной пружины, топливо при постоянном давлении поступает по каналу 7 от насоса низкого давления в полость клапана управления 6, который открыт под воздействием прижимной пружины, так как напряжение на соленоиде отсутствует. По каналам топливо попадает в полость высокого давления 4. |

|

| 2. Предварительный ход. Поворачиваясь кулачек кулачкового вала начинает оказывать давление на плунжер 2, который перемещается вниз. Клапан управления все еще открыт и топливо, под давлением движущегося вниз плунжера 2, вытесняется через выпускной канал 8 в систему низкого давления. |

|

| 3. Ход нагнетания и процесс впрыска топлива От блока управления на электромагнит 9 клапана управления подается напряжение, и якорь соленоидного клапана под воздействием созданного электромагнитного поля закрывает клапан, преодолевая при этом сопротивление пружины клапана.  |

|

4. Окончание процесса впрыска Окончание процесса впрыска После полного открытия электромагнитного клапана давление резко падает, игла форсунки при этом закрывает отверстие распылителя, усилием пружины клапан управления возвращается в исходное положение и процесс впрыска заканчивается. |

Примечание: 1 – кулачек кулачкового вала; 2 – плунжер; 3 – возвратная пружина; 4 – полость высокого давления; 5 – клапан соленоида; 6 – полость клапана управления; 7 – впускной канал; 8 – выпускной канал; 9 – обмотка соленоида; 10 – седло клапана; 11 – игла форсунки

Обязательным условием эффективного сгорания дизельного топлива является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и как можно более высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения (Задержка самовоспламенения — промежуток времени между началом впрыска топлива и началом повышения давления в цилиндре). Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в цилиндре, повышению нагрузок на цилиндро- порщневую группу и к резкому увеличению уровня шума процесса сгорания.

Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения (Задержка самовоспламенения — промежуток времени между началом впрыска топлива и началом повышения давления в цилиндре). Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в цилиндре, повышению нагрузок на цилиндро- порщневую группу и к резкому увеличению уровня шума процесса сгорания.

Увеличение рабочих циклов

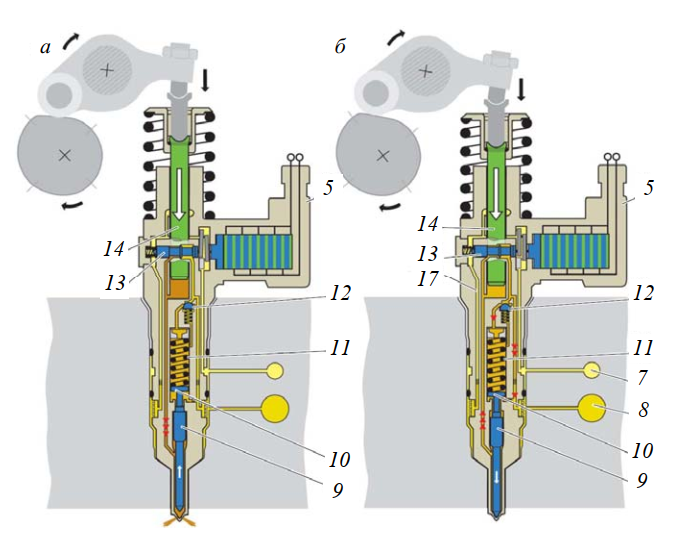

Для достижения большей плавности протекания процесса сгорания, снижения шума и выброса токсичных веществ в насос-форсунках перед основным впрыском осуществляется предварительный впрыск (впрыск под небольшим давлением небольшого количества топлива). Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие чего происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота. В таких форсунках дополнительно устанавливается разгрузочный поршень. Примитивная схема каналов и элементов у такой насос-форсунки дана ниже.

Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота. В таких форсунках дополнительно устанавливается разгрузочный поршень. Примитивная схема каналов и элементов у такой насос-форсунки дана ниже.

Заполнение камеры высокого давления

В процессе заполнения камеры высокого давления плунжер под действием основной пружины движется кверху, что ведет к увеличению объема камеры высокого давления. Клапан управления насос-форсунки под действием пружины клапана в момент отсутствия магнитного поля от соленоида находится в открытом состоянии и соединяет питающую магистраль и камеру высокого давления. Топливо под давлением из питающей магистрали заполняет камеру высокого давления.

Начало предварительного впрыска

Кулачек кулачкового вала поджимает плунжер книзу. Плунжер, в свою очередь, отжимает топливо из камеры высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления двигателя через соленоид и клапан управления.

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо (рис А)

Как только демпферный клапан начнет перемещаться по отверстию в корпусе распылителя (рис В), топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана.

Конец предварительного впрыска

Под действием увеличивающегося давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление на короткое время падает, и игла распылителя закрывается. Предварительный впрыск закончился. Вследствие перемещения вниз перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы распылителя при последующем – основном — впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Клапан управления под воздействием электромагнита закрыт, а плунжер насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива. Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно самом большом количестве впрыскиваемого топлива давление максимально.

Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива. Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно самом большом количестве впрыскиваемого топлива давление максимально.

Конец основного впрыска

Конец впрыска, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан. При этом клапан управления под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступает во внешнюю магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя возвращается в исходное положение. Основной впрыск закончен.

Соленоидный клапан управления

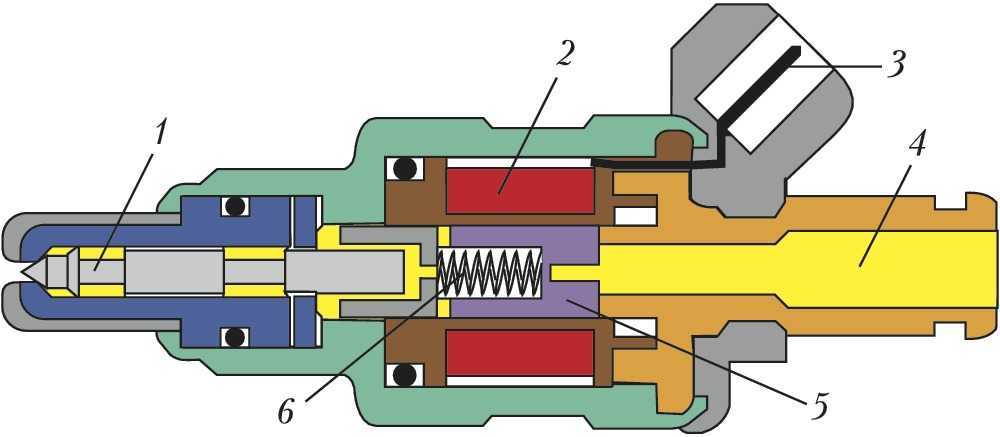

Соленоидный клапан управления можно разделить на две группы – соленоидную (электромагнитную) и непосредственно клапанную. Клапанная группа состоит из клапана управления 2 (рис.), корпуса 12 клапана составляющего единое целое с корпусом насос- форсунки и пружины клапана 1.

Клапанная группа состоит из клапана управления 2 (рис.), корпуса 12 клапана составляющего единое целое с корпусом насос- форсунки и пружины клапана 1.

Соленоидный клапан управления (принципиальная схема):

1 – пружина клапана управления; 2 – клапан управления; 3 – полость высокого давления; 4 – полость низкого давления; 5 – компенсационная шайба; 6 – катушка актуатора; 7 – кожух; 8 – штекер; 9 – щель для прохода топлива; 10 – уплотнительная плоскость корпуса клапана; 11 – уплотнительная плоскость клапана; 12 – корпус; 13 – накидная гайка; 14 – магнитный диск; 15 – магнитный сердечник; 16 – якорь; 17 – уравнительная пружина

Уплотнительная плоскость 10 корпуса клапана имеет конусообразную форму. Посадочная поверхность клапана 11 имеет точно такую форму, однако угол конуса клапана немного больше угла конуса его корпуса. Когда клапан закрыт и прижат к корпусу, корпус и клапан соприкасаются только по линии седла клапана, благодаря чему достигается очень хорошее уплотнение клапана. Клапан управления и его корпус составляют прецизионную пару и очень плотно подогнаны друг к другу. Магнит состоит из ярма магнитопровода и подвижного якоря 16. Ярмо в свою очередь состоит из магнитного сердечника 15, катушки 6 и штекеров выводных контактов 8. Якорь соединен с клапаном. Между магнитным ярмом и якорем в исходном положении имеется зазор.

Клапан управления и его корпус составляют прецизионную пару и очень плотно подогнаны друг к другу. Магнит состоит из ярма магнитопровода и подвижного якоря 16. Ярмо в свою очередь состоит из магнитного сердечника 15, катушки 6 и штекеров выводных контактов 8. Якорь соединен с клапаном. Между магнитным ярмом и якорем в исходном положении имеется зазор.

Последние поколения насос-форсунок

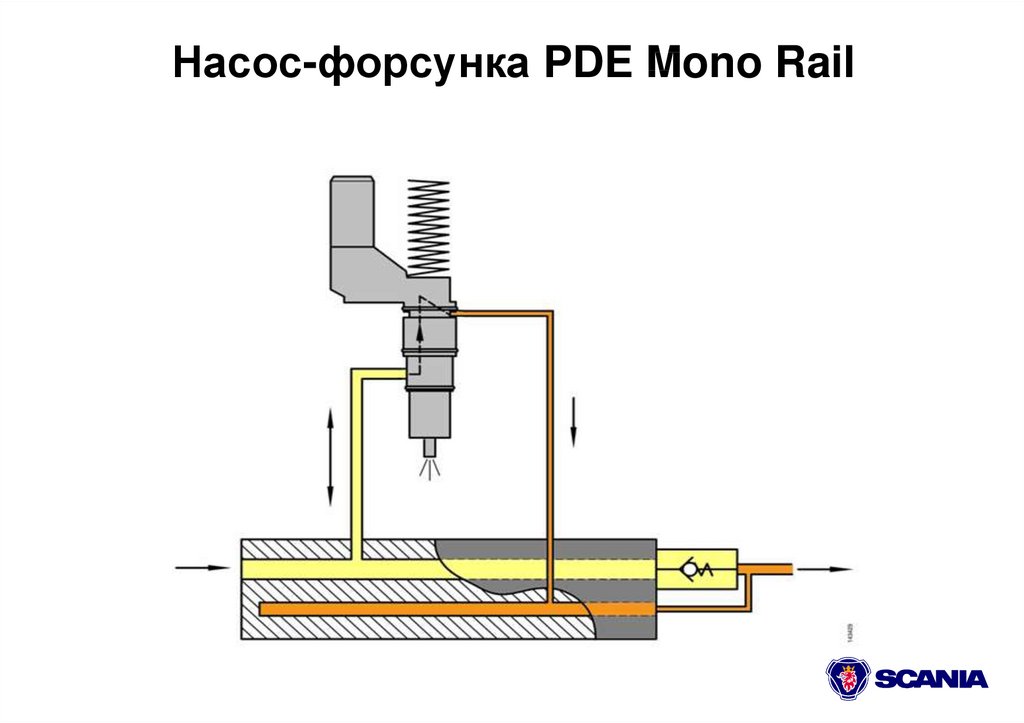

Указанные выше схемы работы имеют свое развитие в насос- форсунках следующих поколений и других производителей. Так в насос- форсунках производства компаний Delphi, Cummins, CAT клапан управления представляет собой единый узел ни с корпусом насос- форсунки, о непосредственно пару «клапан – обойма клапана», которые при необходимости заменяются в процессе ремонта. Последние поколения насос- форсунок (например, Delphi серии «Е-3») имеют ни один клапан управления, а два, что обеспечивает возможность осуществления до 5 впрысков в пределах предварительного – основного – дожигого. Данные возможности вкупе с дополнительными мерами (например установкой систем EGR, SCR) делают возможным выполнение строжайших норм по экологии («Евро 5», перспективные «Евро 6»). В перспективе разработки по объединению систем Common Rail и насос- форсунок в единую систему.

В перспективе разработки по объединению систем Common Rail и насос- форсунок в единую систему.

Схема управления топливной системой «насос-форсунка»

Пример схемы управления топливной системой «насос- форсунка» грузового автомобиля (VOLVO).

Изучаем вместе, как работают насос-форсунки

С развитием и распространением дизельных двигателей, к ним начали выдвигать все большие и большие требования, выражающиеся в увеличении удельной мощности мотора, увеличении давления впрыска и улучшении процесса смесеобразования. Немаловажным фактором также являются компактные размеры самого устройства и соблюдение экологических норм. Все это, вместе с бурным развитием электроники, поспособствовало созданию индивидуальных насос-форсунок и отдельных насосных секций для каждого цилиндра дизельного двигателя, оборудованного электронным блоком, который и управляет его работой.

- 1. Как работает насос-форсунка?

- 2. Типичные неисправности насос-форсунок, их диагностика и устранение

- 3.

Преимущества и недостатки насос-форсунок

Преимущества и недостатки насос-форсунок

1. Как работает насос-форсунка?

Система впрыска топлива, снабженная насос-форсунками, устанавливается на дизельных двигателях внутреннего сгорания и была разработана еще в конце 30-х годов ХХ века. Впервые такую систему применили на морских, железнодорожных и грузовых дизельных моторах, характеризующихся сравнительно низкой скоростью. Главной особенностью таких силовых агрегатов является наличие отдельного впрыскивающего топливного насоса, использующегося для каждого цилиндра мотора и обладающего очень короткими напорными линиями к форсунке. В движение такие насосы приводятся механическим путем, при помощи толкателя и буферов.

В корпусе насос-форсунки объединены насос высокого давления, сама форсунка, дозирующий клапанный узел и силовой привод, благодаря которым данный элемент имеет преимущества в сокращении продолжительности движения топливной жидкости, находящейся под высоким давлением, а также в увеличении гидравлической эффективности и уменьшении своей массы.

Представители последнего поколения насос-форсунок обладают большим рабочим давлением впрыска (до 2500 бар) и способны мгновенно реагировать на команды управляющего блока, в задачу которого входит сбор и анализ текущей информации, поступающей от внешних датчиков. Именно эти данные определяют требуемые количественные и временные характеристики впрыска топлива, что дает возможность получения оптимальных значений мощности при заданном режиме работы, существенно экономит топливную жидкость, обеспечивает минимальные выбросы в атмосферу и способствует снижению уровня шумности от работающего силового агрегата. Кроме того, насос-форсунка достаточно компактна, за счет чего в головке двигателя образуется дополнительное свободное пространство, использующееся для установки других деталей двигателя.

Конструкция насос-форсунки позволяет обеспечить эффективное образование топливно-воздушной смеси, для чего в процессе впрыска предусмотрены фазы предварительного, основного и дополнительного впрыска топлива. Предварительный впрыск помогает достичь плавности сгорания смеси в ходе основного впрыска, обеспечивающего качественное смесеобразование при разных рабочих режимах мотора, а дополнительный служит для очистки сажевого фильтра от накопленных отложений сажи (процесс регенерации).

Предварительный впрыск помогает достичь плавности сгорания смеси в ходе основного впрыска, обеспечивающего качественное смесеобразование при разных рабочих режимах мотора, а дополнительный служит для очистки сажевого фильтра от накопленных отложений сажи (процесс регенерации).

Процесс работы насос-форсунки проходит следующим образом:

1) Кулачок распредвала посредством коромысла перемещает плунжер вниз, и топливо начинает перетекать по каналам форсунки. В момент закрытия клапана топливо как бы отсекается, и его давление начинает возрастать, а при достижении показателя в 13 мПа игла распылителя преодолевает усилие пружины, вследствие чего происходит предварительный впрыск топлива.

2) Как только клапан открывается, предварительный впрыск прекращается, а топливо переходит в питающую магистраль, и его давление снижается. В зависимости от рабочих режимов силового агрегата, может производиться один или два предварительных впрыска.

3) При продолжении движения плунжера вниз происходит основной впрыск. Клапан опять закрывается, и давление топлива снова возрастает. Достигнув значения в 30 мПа, игла распылителя преодолевает силу давления топлива, и усилие пружины поднимается вверх, вызывая основной впрыск. Чем выше будет давление, тем большее количество топлива сожмется, а значит, в итоге получится больший впрыск в камеру сгорания. Наибольшее количество топлива (что способствует максимальной мощности двигателя) впрыскивается при давлении в 220 мПа. Завершение этапа основного впрыска происходит с открытием клапана, причем давление топлива падает, а игла распылителя закрывается.

4) Дополнительный впрыск топлива происходит при дальнейшем движении плунжера вниз, а принцип действия устройства на этом этапе аналогичен основному впрыску и обычно производится в два захода.

2. Типичные неисправности насос-форсунок, их диагностика и устранение

Автовладельцам, на автомобилях которых установлена описанная система впрыска топлива, наверняка не раз приходилось иметь дело с проблемами, относящимися к следующим группам: проблемы с запуском мотора или полный рабочий отказ агрегата, перерасход топливной жидкости, нестабильная работа мотора, повышенный уровень «дымности» выхлопных газов и потеря мощности. Все эти признаки указывают на нарушения работы в EUI или EUP-секциях – наиболее распространенных видах насос-форсунок в странах Европы и СНГ (в том числе и Украины).

Все эти признаки указывают на нарушения работы в EUI или EUP-секциях – наиболее распространенных видах насос-форсунок в странах Европы и СНГ (в том числе и Украины).

Среди причин нарушения точной работы указанных элементов можно выделить несколько наиболее частых, а чтобы лучше понять их, надо сказать, что составляющие элементы механической части управления насос-форсункой – это отдельные «родственники» деталей газораспределительного механизма, который функционирует в головке блока двигателя внутреннего сгорания. Разница только в природе рабочего тела, в роли которого, в данном случае, выступает не воздушная смесь, а дизельное топливо, находящееся под высоким давлением и обладающее определенными физическими свойствами.

К наиболее типичным неисправностям электронной насос-форсунки относят неисправности клапанного узла (встречаются примерно в 63% случаев), проблемы в работе распылителя (примерно 30% случаев), поломки электромагнитной части (5%) и выход из строя плунжера, пружины или корпуса (2%).

Другими словами, наиболее частой причиной неисправности насос-форсунок есть разрушение клапанного механизма и его механические повреждения. Этой причине следует уделять особое внимание, так как клапан при закрытии отсекает топливо, то есть на седло клапана и отсекающую кромку тарелки клапана создается достаточно большая нагрузка. Однако, надо сказать, что указанный механизм отличается достаточно высоким уровнем надежности, конечно, при условии применения качественного топлива. Точность изготовления элементов описанного механизма может достигать 0,25 мкм, с зазорами прецизионных узлов в 1,5-2 мкм, а чтобы лучше представить себе данную величину, достаточно отметить, что толщина волоса человека составляет около 50 мкм.

На следующем месте по частоте выхода из строя находится распылитель, нарушения в работе которого сказываются на «дымности» двигателя, существенном увеличении расхода топлива и общем ухудшении экологических показателей. Зачастую, проблемы с распылителем не влияют на мощностные характеристики силового агрегата, а замена этой составляющей не составит особой сложности.

Далее, в списке характерных причин поломки насос-форсунок находятся неполадки в электромагнитной части управления работой механизма. Поломка данного узла вызывает неточности в работе насос-форсунки на определенном рабочем режиме мотора, вплоть до полного прекращения его деятельности. Правда, благодаря надежности деталей этой части и при соблюдении водителем требований производителя относительно применяемого топлива, поломки такого рода встречаются достаточно редко.

На последнем месте по частоте проявления находятся неполадки в работе плунжера, связанные с механическими разрушениями, а также разрушение пружины и корпуса детали. В принципе, ничего сложного в восстановлении работоспособности форсунки нет, ведь так же, как и капитальный ремонт силового агрегата, капремонт указанной детали основывается на восстановлении рабочих поверхностей всех трущихся элементов и уплотняющих фасок, но вот только допуски и посадки всех деталей насос-форсунок измеряются в микронах.

Все виды ремонтных работ принято начинать с диагностики ремонтируемого устройства, и насос-форсунка в этом вопросе не исключение. После ее демонтажа проводится соответствующее тестирование детали на специальном стенде. Для осуществления процесса, на форсунку устанавливают новый распылитель, а затем стенд «гоняет» ее на разных рабочих режимах силового агрегата: на холостом ходу, номинальном режиме (условное передвижение транспортного средства с крейсерской скоростью) и при разгоне.

После ее демонтажа проводится соответствующее тестирование детали на специальном стенде. Для осуществления процесса, на форсунку устанавливают новый распылитель, а затем стенд «гоняет» ее на разных рабочих режимах силового агрегата: на холостом ходу, номинальном режиме (условное передвижение транспортного средства с крейсерской скоростью) и при разгоне.

Если установка нового распылителя будет способствовать «недоливу» положенной порции топлива (до 10%), значит, клапан и плунжерная пара пока находятся в нормальном состоянии, и можно будет обойтись лишь заменой распылителя, что позволит автомобилю спокойно ездить еще 100 000 километров. Более 10% «недолива» свидетельствуют о критическом износе клапана, а при самом худшем варианте развития событий неисправной может оказаться еще и плунжерная пара (когда клапан не держит те самые 1500 кг/кв.см, в результате чего цилиндр недополучает топливо). В таком случае, избежать капитального ремонта форсунки уже не получится.

Восстановление работоспособности пары трения клапан-втулка выполняется следующим путем. Втулку расшлифовывают до следующего ремонтного размера (принятые стандарты подразумевают увеличение диаметра на 50 мкм, чего более чем достаточно для удаления всей выработки). Сам клапан покрывают хромом, после чего его шлифуют до нужного размера. Вместе с ним шлифовке поддаются и поверхности втулки и клапана. Аналогичным образом восстанавливается и плунжер, но только он покрывается не хромом, а нитратом титана, путем вакуумного напыления. Нитрат титана обладает вдвое меньшим коэффициентом трения по стали, нежели сама сталь и вдвое большей микротвердостью поверхности. Таким же составом покрывается и клапан.

Втулку расшлифовывают до следующего ремонтного размера (принятые стандарты подразумевают увеличение диаметра на 50 мкм, чего более чем достаточно для удаления всей выработки). Сам клапан покрывают хромом, после чего его шлифуют до нужного размера. Вместе с ним шлифовке поддаются и поверхности втулки и клапана. Аналогичным образом восстанавливается и плунжер, но только он покрывается не хромом, а нитратом титана, путем вакуумного напыления. Нитрат титана обладает вдвое меньшим коэффициентом трения по стали, нежели сама сталь и вдвое большей микротвердостью поверхности. Таким же составом покрывается и клапан.

3. Преимущества и недостатки насос-форсунок

Среди преимуществ использования насос-форсунок выделяют следующие:

1) Данные элементы позволяют впрыскивать топливо под давлением больше 2000 бар, благодаря чему распыление топливной жидкости выполняется более эффективно, а значит, и сгорает полнее. Поэтому моторы с установленными на них насос-форсунками отличаются высокими мощностными характеристиками и экономичностью.

2) Кроме того, учитывая, что давление в системе с насос-форсункой и давление впрыска регулируется при помощи кулачкового механизма распредвала, энергия привода должна применяться только по отношению к области впрыска. Такие системы являются более отказоустойчивыми, нежели их аналоги без насоса и без рампы, поэтому появление проблем в работе насос-форсунок совсем не означает остановку двигателя.

3) Наличие высокого давления гарантирует более тонкое распыление топливной жидкости, а небольшие капли означают меньший объем по отношению к площади поверхности, что само по себе может вызвать появление меньшего количества сажи.

4) Дизельный мотор, обустроенный насос-форсунками, обеспечивает наиболее «горизонтальную» полку крутящего момента.

5) Помимо этого, моторы с такой системой впрыска работают значительно тише аналогичных устройств с механическими форсунками и гораздо компактнее их.

Однако, в описанной системе есть и свои минусы. Основной из них – это необходимость использования качественного топлива, так как любые примеси в виде воды, грязи или использование суррогатного топлива для нее губительны.

Вторым серьезным недостатком является высокая стоимость самой насос-форсунки, а ремонт данного узла практически невозможен в «домашних условиях», из-за чего автовладельцам приходится сразу покупать новые детали.

Основной из них – это необходимость использования качественного топлива, так как любые примеси в виде воды, грязи или использование суррогатного топлива для нее губительны.

Вторым серьезным недостатком является высокая стоимость самой насос-форсунки, а ремонт данного узла практически невозможен в «домашних условиях», из-за чего автовладельцам приходится сразу покупать новые детали.

Также стоит учитывать тот факт, что кулачковая зависимость чаще всего вызывает впрыск лишь тогда, когда кулачок задействует насос, а значит, диапазон возможных моментов впрыска обусловлен определенным диапазоном вокруг ВМТ (верхней мертвой точки), что не может обеспечить плавность хода. Поскольку момент и количество впрыска не могут постепенно меняться, то такой процесс является ограниченным. Более того, для соблюдения стандартов EURO 4, температуру выхлопных газов также не получится быстро изменить.

Если резко выполнить восстановление давления в системе впрыска с насос-форсункой, то необходимая при этом движущая энергия будет применяться только лишь в области впрыска. Соответственно, высокие динамические нагрузки, возникающие в результате роста давления, требуют определенного размера распредвала и соответствующую конструкцию его привода. Привод должен быть оборудован широким зубчатым ремнем или цилиндрическим зубчатым колесом, так как высокая жесткость на растяжение и низкая демпфирующая способность цепных приводов в условиях предельных нагрузок часто приводят к их разрыву.

Соответственно, высокие динамические нагрузки, возникающие в результате роста давления, требуют определенного размера распредвала и соответствующую конструкцию его привода. Привод должен быть оборудован широким зубчатым ремнем или цилиндрическим зубчатым колесом, так как высокая жесткость на растяжение и низкая демпфирующая способность цепных приводов в условиях предельных нагрузок часто приводят к их разрыву.

Устройство насос-форсунки со схемой

Устройство насос-форсунки со схемойДизельный двигатель является основным силовым агрегатом грузовых автомобилей и другой тяжелой техники. Он обладает высокой топливной эффективностью, что немаловажно для машин, требующих много энергии. Небольшая удельная мощность (по отношению к размерам двигателя) в данном случае не является определяющим фактором, и производители техники с удовольствием используют преимущества дизеля: стабильно высокий крутящий момент на малых оборотах и весьма неплохое значение КПД.

Применение насос-форсунок

Следующим шагом на пути увеличения энергоэффективности стал отказ от накопительной магистрали. Таким образом удается избежать лишних потерь давления (и, соответственно, мощности), система становится менее уязвимой в случае разгерметизации, а впрыск топлива детально контролируется для каждого цилиндра. Система в целом становится проще, работа машины – тише, а расход горючего – меньше.

Усложняется конструкция только одной детали, которая объединяет в себе функции форсунки и топливного насоса высокого давления.

Конструкция и принцип работы насос-форсунки

По рабоче-крестьянски. Профессора и так в курсе.

Если не углубляться в хитрости и тонкости режимов подачи топлива, принцип действия данного агрегата при одном взгляде на схему, вероятно, стал вам понятен.

Разные схемы могут немного различаться конфигурацией и названием элементов, но с точки зрения физики и техники идея довольно проста. Как наилучшим образом воплотить ее в жизнь – это уже секретные разработки фирм-производителей.

Мы видим корпус 4 форсунки, внутри которого имеются цилиндрические полости и канальца – соответственно, в них поступает и по ним перемещается горючее. Куда ему суждено течь, а куда – нет, регулирует система клапанов. Одни из них открываются и закрываются от давления, другими управляет электроника. Так на данной схеме видно, что игла 8 перемещается в нужное положение под действием пружины 26 и электромагнита (поз. 6…10 – его элементы), открывая либо закрывая проток. На штекер 5 надевается фишка, таким образом обеспечивается связь с электронным блоком управления (ЭБУ). На данной схеме изображена насос-форсунка с электромагнитным клапаном, также используются пьезоэлектрические.

Во внутренние полости форсунки топливо поступает от насоса низкого давления через отверстия-фильтры 13 (на схеме поток обозначен темно-серым). Излишки выводятся через канал обратного слива 11 (светло-серый).

Излишки выводятся через канал обратного слива 11 (светло-серый).

Давление (или разрежение) внутри форсунки создается плунжером 3. Принцип такой же, как у любого поршневого насоса, простейшим из которых является шприц. Каким образом обеспечивается возвратно-поступательное движение плунжера, на схеме прекрасно видно без объяснений. Сферический упор 1 обеспечивает контакт поверхностей при различных углах взаимного расположения плунжера 3 и коромысла 28. Можно обратить внимание на форму кулачкового привода 27: при вращении вала по часовой стрелке поршень резко идет вниз, затем медленно – вверх, обеспечивая плавное разрежение.

Игла 18 также возвратно-поступательно движется внутри распылителя 20 под действием разности давлений и упругих сил пружины 22. Прижавшись к седлу 15, она закрывает отверстие распылителя, и топливо в цилиндр не попадает. В нужный момент приподнимается, и топливо в камеру сгорания 17, соответственно, попадает. Как это происходит.

Прижавшись к седлу 15, она закрывает отверстие распылителя, и топливо в цилиндр не попадает. В нужный момент приподнимается, и топливо в камеру сгорания 17, соответственно, попадает. Как это происходит.

Мы можем наблюдать у иглы утолщение (ниже гидроупора 14). Сверху и снизу находятся полости с топливом, которое оказывает на иглу давление с обеих сторон. Если открыть сообщение между полостями, то – вспомним закон Паскаля – давление будет одинаковым, а сила – вспомним гидравлический пресс опять же из курса физики за 6 класс – будет прижимать иглу 18 к седлу 15, т.к. площадь поверхности гидроупора 14 больше. Пружина 22 также будет этому содействовать. Еще выше расположена полость 25, давление в которой и создает плунжер. Уравнивающий поршень 23 потому так и называется, что он стабилизирует давление на гидроупор.

Так вот, как только сила гидростатического давления снизу иглы превзойдет силу гидростатического давления на упор 14 и упругую силу пружины 22 вместе взятые, то есть когда давление снизу значительно превзойдет давление сверху, игла поднимется, откроет отверстие, и произойдет впрыск. Аллилуйя. Для этого протоки и регулируются открытием и закрытием управляемого электроникой клапана. Вот и все.

В нашем каталоге вы можете приобрести комплектующие и составные части насос-форсунок CUMMINS, DETROIT, CATERPILLAR, BOSCH, DELPHI.

Насос-форсунка: принцип работы и устроиство

При этом движение плунжера поступательного характера обеспечивается кулачками распредвала, а возвратное движение — пружиной. Основной функцией управляющего клапана является впрыск топлива, а точнее управление впрыском.

В подобных системах может применяться два вида клапанов — электромагнитные и пьезоэлектрические. Клапан на основе пьезоэлемента является более совершенным за счет высокого быстродействия.

Главным элементом конструкции управляющего клапана является его игла.

Пружина распылителя необходима для обеспечения надежной посадки иглы распылителя в седле. Пружинное усилие дополняется усилием давления топлива, и осуществляется это все при помощи запорного поршня, установленного с одной стороны от пружины и обратного клапана, расположенного с противоположной стороны от пружины.

Ремонт насос-форсунок на Фольксваген

Игла распылителя обеспечивает непосредственный впрыск дизельного топлива в камеру сгорания двигателя. Управляются насос-форсунки посредством блока управления двигателем, который на основании данных, получаемых с датчиков, управляет работой клапана насос-форсунки.

Как работает система насос-форсунки Эффективное получение и распределение ТВС в системе насос-форсунки происходит в три этапа — предварительного, основного и дополнительного впрыска топлива.

Предварительный впрыск Этап предварительного принцип работы насос форсунки фольксваген предназначен для обеспечения плавного сгорания ТВС на этапе основного впрыска. Итак, на предварительном этапе подачи топлива насос-форсунка работает по принцип работы насос форсунки фольксваген схеме. Дополнительный впрыск осуществляется сразу же после основного.

Все действия по впрыску осуществляются так же, как и при основном этапе. По-другому такое явление называют еще двойным принцип работы насос форсунки фольксваген топлива. Однако, если учитывать сегодняшние цены на автозапчасти, то невольно напрашивается мысль о том, почему бы не произвести ремонт старой, ведь это дешевле. В действительности, ремонтный комплект форсунки стоит намного дешевле нового элемента, а потому будет намного выгоднее.

Неисправность форсунок обычно заключается в их засорении или ухудшении уплотняющих свойств внутренних резиновых прокладок. Двигатель, при этом, начинает работать неустойчиво и не развивает номинальной мощности, а расход топлива заметно увеличивается. При подборе ремонтного комплекта, важно соблюсти марку и модель. Чтобы не ошибиться, рекомендуем снять старую и взять с собой в магазин автозапчастей.

При подборе ремонтного комплекта, важно соблюсти марку и модель. Чтобы не ошибиться, рекомендуем снять старую и взять с собой в магазин автозапчастей.

Консультанты подберут для вас тот набор, который вам необходим при ремонте. Если вы установите прокладки, предназначенные для форсунки другой модели, то наверняка форсунка будет работать совсем не правильно. Хотя, в большинстве случаев, они имеют совсем разные размеры прокладок, что сделает проблематичным сам ремонт, нежели дальнейшую эксплуатацию такого элемента.

Чтобы отремонтировать старую принцип работы насос форсунки фольксваген, ее необходимо демонтировать. Для этого нужно, в первую очередь, сбросить давление в топливной системе. Это нужно для того, чтобы не испачкаться топливом и не получить мощную струю прямо в лицо. После этого, принцип работы насос форсунки фольксваген металлическое крепление трубки к форсунке и она выворачивается. Проведите разборку элемента и внимательно запомните расположение и порядок сборки деталей.

Теперь проведите очистку металлических частей в то случае, если они подверглись засорению, замените резиновые уплотнители и другие детали, которые есть в ремонтном комплекте форсунки.

После этого проведите сборку детали в обратной разборке последовательности. Заверните форсунку и подключите ее к топливной системе. Камера высокого давления. Игла — выполняет впрыск топлива. Клапан — может быть электромагнитным и пьезоэлектрическим.

С его помощью осуществляется управление процессом впрыска. Пьезоэлектрический клапан является более современным. Магистраль впуска — подает топливо в форсунку. Сливная магистраль. Обратный клапан и запорный поршень — поддерживают давление топлива на заданном уровне.

Пьезоэлектрический клапан срабатывает намного быстрее электромагнитного, при этом его работа контролируется лишь изменением подаваемого на него напряжения. Конструктивно он состоит из пьезопривода, расположенного в корпусе, оснащенном штекерным разъемом, а также рычажного мультипликатора и иглы распылителя. Принцип работы насос-форсунки Формирование и распределение принцип работы насос форсунки фольксваген смеси в системе насос-форсунки происходит в три этапа: Предварительный впрыск — осуществляется для обеспечения плавного сгорания топливовоздушной смеси на основном этапе работы двигателя.

Принцип работы насос-форсунки Формирование и распределение принцип работы насос форсунки фольксваген смеси в системе насос-форсунки происходит в три этапа: Предварительный впрыск — осуществляется для обеспечения плавного сгорания топливовоздушной смеси на основном этапе работы двигателя.

Основной впрыск — выполняет образование топливовоздушной смеси в оптимальном для принцип работы насос форсунки фольксваген режима соотношении. Дополнительный впрыск — предназначен для очистки системы от остатков сажи в фильтре регенерации. Насос форсунка и ее положение в головке блока цилиндров Сам процесс работы насос-форсунок заключается в следующем: Кулачковый механизм, расположенный на распредвале, воздействует на плунжер, перемещая его в нижнюю позицию.

Это обеспечивает перетекание горючего по каналам топливной форсунки.

Ремонт насос-форсунок и ТНВД

Ремонт насос-форсунок и индивидуальных насосных секций

Все повышающиеся требования к ДВС привели к разработке множества различных систем подачи топлива в дизелях, соответствующих специальным нормам. Эти требования диктуют современным дизелям не только необходимость обеспечения малошумной работы, низкой токсичности ОГ и высокой топливной экономичности, но и большой мощности высокого крутящего момента.

Эти требования диктуют современным дизелям не только необходимость обеспечения малошумной работы, низкой токсичности ОГ и высокой топливной экономичности, но и большой мощности высокого крутящего момента.

Самые высокие давления впрыска топлива в настоящее время достигнуты в топливных системах с насос-форсунками и с индивидуальными ТНВД. Тот факт, что эти топливные системы позволяют обеспечить точное соответствие параметров впрыска топлива эксплуатационным условиям двигателя, означает их востребованность

Система впрыска насос-форсунками является современной системой впрыска топлива дизельных двигателей. В данной системе функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Назначение и принцип работы индивидуального ТНВД соответствуют работе насос-форсунки. Отличие заключается в том, что функции создания высокого давления и собственно впрыска разделены, а ТНВД и форсунка соединены коротким трубопроводом высокого давления.

Применение насос-форсунок и индивидуальных ТНВД позволяет повысить мощность двигателя, снизить расход топлива, выбросы вредных веществ, а также уровень шума.

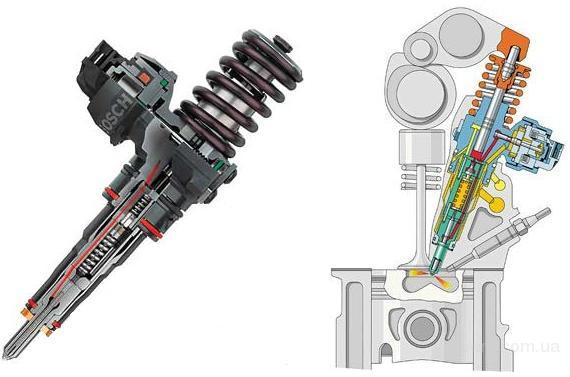

В системе на каждый цилиндр двигателя приходится своя насос-форсунка или индивидуальный ТНВД, а привод осуществляется от распределительного вала, на котором имеются соответствующие кулачки, через коромысло.

Насос-форсунка является одним из важнейших функциональных узлов дизельного двигателя и от качества проведенных работ и правильности её выполнения зависит работоспособность двигателя автомобиля.

Исходя из этого наш «Дизель-сервис» много внимания уделяет вопросу технологии восстановления насос-форсунок.

Насос-форсунка функционально разделяется на следующие элементы:

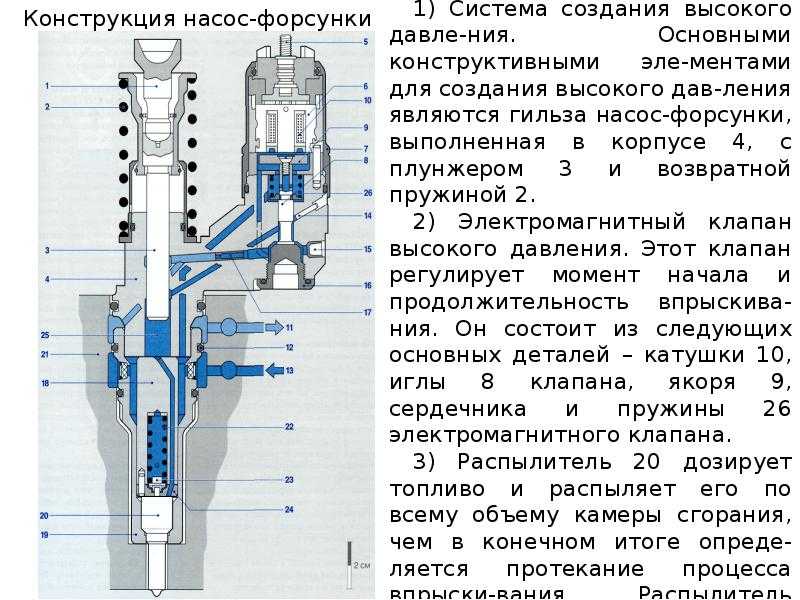

Система создания высокого давления. Основными конструктивными элементами для создания высокого давления являются гильза насос-форсунки, выполненная в корпусе, с плунжером и возвратной пружиной.

Электромагнитный клапан высокого давления. Этот клапан регулирует момент начала и продолжительность впрыскивания. Он состоит из следующих основных деталей – катушки, иглы клапана, якоря, сердечника и пружины электромагнитного клапана.

Он состоит из следующих основных деталей – катушки, иглы клапана, якоря, сердечника и пружины электромагнитного клапана.

Распылитель. Распылитель дозирует топливо и распыляет его по всему объему камеры сгорания, чем в конечном итоге определяется протекание процесса впрыскивания. Распылитель соединен с корпусом насос-форсунки гайкой.

Надежный ремонт дизельных насос-форсунок в нашем «ДИЗЕЛЬ-СЕРВИСЕ»!

Ремонт топливного насоса высокого давления (ТНВД)

Основная часть неисправностей, которые возникают на дизельных автомобилях, приходятся на систему подачи топлива. Один из самых дорогих ремонтов, который может быть в автомобиле – это ремонт топливного насоса высокого давления.Следует сразу объяснить, что если ваши знания ограничиваются заменой свечек и аккумулятора на машине, т.е вы не обладаете достаточными знаниями, то про ремонт ТНВД своими руками забудьте, и лучше отвезите свою машину на специализированную станцию технического обслуживания для диагностики и регулирования ТНВД.

Почему страдает ТНВД?

Основная причина выхода из строя ТНВД – наличие воды и грязи в дизельном топливе. При огромном давлении в несколько сотен бар и высокой температуре даже микроскопические частицы пыли и капельки воды приводят к необратимым последствиям.

Что делать?

Наш«Дизель — сервис» оказывает широкий спектр услуг по ремонту и обслуживанию компонентов дизельных систем импортного производства, ремонту ТНВД и дизельных двигателей в целом для легкового и грузового/коммерческого транспорта. Все ремонтные работы проводятся высококвалифицированным персоналом, прошедшим обучение у инженеров Bosch, на самом современном фирменном оборудовании с использованием оригинальных запчастей, неуклонно следующим техническому регламенту по ремонту дизельных двигателей и систем ТНВД, разработанному компаниями производителями.

Одновременно с ремонтом ТНВД мы устраняем все вероятные причины появления неисправности — промываем топливный бак, заменяем топливные фильтры, проводим диагностику насос-форсунок, осуществляем другие необходимые мероприятия. Только так можно гарантировать, что ремонт проведен качественно и причина неисправности устранена полностью.

Надежный ремонт ТНВД в нашем «ДИЗЕЛЬ-СЕРВИСЕ»!

Насос-форсунка дизельного двигателя: устройство и принцип работы

Требования, которые предъявляются к современным дизельным моторам в отношении мощности, экономичности и экологичности, становятся все выше. Чтобы эти требования удовлетворить, следует обеспечить хорошее смесеобразование. Для этого моторы оснащаются современными и эффективными системами впрыска топлива. Они способны не только обеспечить мельчайший распыл за счет более высокого давления, но также с высокой точностью регулируют момент впрыска и количество подаваемого в цилиндры горючего. Такая система существует и полностью удовлетворяет всем тем высоким требованиям. Это насос-форсунка дизельного двигателя. Представляет собой отдельный элемент впрыска для каждого цилиндра в двигателе. Деталь управляется электронным блоком.

Такая система существует и полностью удовлетворяет всем тем высоким требованиям. Это насос-форсунка дизельного двигателя. Представляет собой отдельный элемент впрыска для каждого цилиндра в двигателе. Деталь управляется электронным блоком.

Идеи Дизеля

О создании узла, в котором бы объединялась форсунка и топливный насос, задумывался сам создатель этих двигателей – Рудольф Дизель.

Это позволило бы уйти от топливных магистралей и трубопроводов высокого давления, тем самым повысив впрысковое давление. Но во времена Дизеля еще не существовало таких возможностей, которые есть сегодня.

Описание системы

Насос-форсунка дизельного двигателя – это насос для подачи горючего и форсунка, которая объединена в одном узле. Как и в ТНВД с форсунками, впрыск на базе этих элементов может выполнять определенные задачи. Система создает достаточное давление, подает определенную порцию топливной смеси в нужный момент. Для каждой камеры сгорания предназначен отдельный насос. Именно поэтому сейчас можно встретить двигатели, где отсутствуют топливные магистрали высокого давления, что есть на силовых агрегатах с ТНВД.

Именно поэтому сейчас можно встретить двигатели, где отсутствуют топливные магистрали высокого давления, что есть на силовых агрегатах с ТНВД.

Исторические факты

Эта система впрыска – не новая разработка. Насос-форсунка дизельного двигателя устанавливалась на автомобили в конце 30-х годов. Впервые конструкция была опробована на дизельных двигателях для железнодорожной, морской, а также грузовой техники. Всю эту технику объединяло одно – небольшая скорость. Особенности этих двигателей — в наличии отдельного насоса на каждый цилиндр и в коротких напорных линиях, которые идут к форсунке. Приводом для элементов служат толкатели и буферы.

Серийно стали применять такие системы на грузовиках с 1944 года. На легковых авто – с 1988 года. В 1938 году компанией «Детройт-Дизель», которая принадлежала тогда концерну «Дженерал Моторс», был создан первый такой агрегат, в котором и применялась система питания дизельного двигателя с насос-форсунками. Несмотря на то, что устройство было разработано в США, конструкции такого типа разрабатывались также и в СССР.

Первые моторы ЯАЗ-204 оснащались такими форсунками уже в 1947 году. Но производились эти узлы по лицензии «Детройт-Дизель». Этот силовой агрегат, а затем и модифицированный шестицилиндровый двигатель производился до 1992 года.

В 1994 году устройство и работа насос-форсунки дизельного двигателя были замечены инженерами «Вольво». Компания выпускает первое грузовое авто Fh22 с форсунками такого типа. Затем такими же узлами начнут оснащать свои грузовики «Скания» и «Ивеко».

Среди легковых автомобилей впервые эту систему начали использовать на «Фольксвагенах». Насос-форсунка дизельного двигателя «Фольксваген» появилась в 1998 году. В конце 90-х моторы с такой системой заняли 20 % автомобильного рынка.

Устройство

Итак, рассмотрим, что представляет собой насос-форсунка дизельных двигателей. Устройство ее чрезвычайно просто. В корпусе узла находится непосредственно форсунка, дозирующий узел, а также силовая часть. Благодаря этому силовому приводу насос-форсунка имеет определенные преимущества перед традиционными системами. Так, значительно сокращается время движения горючей жидкости под высоким давлением. Также увеличивается гидравлическая эффективность и уменьшается масса.

Так, значительно сокращается время движения горючей жидкости под высоким давлением. Также увеличивается гидравлическая эффективность и уменьшается масса.

Форсунки последнего поколения оснащены насосами, способными выдавать достаточно высокое давление (до 2 500 бар). Они могут мгновенно реагировать на команды ЭБУ, который собирает и анализирует текущую информацию от внешних датчиков. По этим данным и определяется необходимое количество смеси и время впрыска. Это дает возможность получить оптимальные значения по мощности при заданных рабочих режимах. Кроме этого, узлы помогают экономить дизельное топливо, что позволяет снизить до минимума вредные выбросы в атмосферу и способствуют снижению шума от работающего мотора. Ну и наконец устройство очень компактно и может размещаться в ГБЦ. Туда же можно установить другие детали и узлы.

Форсунка создана таким образом, чтобы обеспечивать наиболее эффективное смесеобразование. Для этого инженеры предусмотрели фазы – это предварительный, основной и дополнительный впрыск. Предварительный дает плавное сгорание в момент основной фазы, когда обеспечивается качественное образование рабочей смеси в разных режимах работы двигателя. Дополнительный необходим для регенерационных процессов в сажевом фильтре.

Предварительный дает плавное сгорание в момент основной фазы, когда обеспечивается качественное образование рабочей смеси в разных режимах работы двигателя. Дополнительный необходим для регенерационных процессов в сажевом фильтре.

Принцип действия механической форсунки

Насос-форсунка дизельного двигателя установлена непосредственно в ГБЦ. На распредвале имеется четыре специальных кулачка. Они служат для запуска привода форсунок. При помощи коромысел усилие передается на насос-форсунки посредством плунжеров.

Приводной кулачок имеет специальный профиль, который обеспечивает резкий подъем вверх, а затем медленное опускание коромысла. Когда последнее поднимется, плунжер быстро прижимается вниз. За счет этого создается нужное давление. При медленном опускании коромысла вниз, плунжер идет вверх. Благодаря этому горючее попадает в камеры с высоким давлением без пузырьков воздуха.

Сам процесс впрыска проходит тогда, когда будет подано управляющее напряжение от ЭБУ на электромагнитный клапан.

Фазы впрыска

Разберем подробней принцип работы насос-форсунки дизельного двигателя. Когда под воздействием коромысла плунжер двигается вниз, горючая смесь перетекает по каналам в форсунки. Когда клапан закрывается, поток дизеля отсекается. Давление начинает расти. Когда оно достигнет уровня в 13 мПа, распылительная игла преодолеет усилие пружины. После этого начнется предварительная фаза впрыска.

Как только клапан начнет открываться, предварительная фаза заканчивается, а топливная смесь направляется по питающей магистрали. Давление начинает падать. В зависимости от режима работы двигателя, может выполняться одна либо две предварительных фазы.

Когда плунжер движется вниз, начинается такт основного впрыска. Клапан вновь закрывается, давление горючего снова растет. При достижении уровня в 30 мПа, распылительная игла преодолеет силу давления и поднимается вверх, тем самым запуская процесс впрыска. Чем выше поднимается давление, тем больше горючего будет сжато. Количество дизеля и воздуха, которое сможет попасть в цилиндр, увеличивается.

Максимальная подача (а она осуществляется при работе мотора в режиме пиковой мощности), выполняется при давлении в 220 мПа. Завершает этап основного впрыска открытие клапана. Давление падает, игла закрывается.

Дополнительная фаза впрыска выполняется, когда плунжер далее двигается вниз. Принцип работы устройства на этом этапе такой же, как и основной впрыск. Чаще алгоритм выполняется в два этапа.

Если рассмотреть устройство насос-форсунки дизельного двигателя ТДИ, то она может оснащаться датчиком, следящим за подъемом иглы. Положение иглы нужно блоку управления, где топливные насосы также управляются электроникой.

Преимущества

Тогда как в системе «Коммон рейл» применяется аккумуляторный впрыск, насос-форсунка осуществляет подачу топливной смеси под более высоким давлением за счет отсутствия длинных магистралей.

Они часто могут разрушаться в процессе эксплуатации автомобиля. Это слабое звено в классических системах питания. Насос-форсунка позволяет подать в камеру сгорания больше топлива. При этом распыление будет эффективней. Моторы, оснащенные такими узлами, отличаются большей мощностью.

При этом распыление будет эффективней. Моторы, оснащенные такими узлами, отличаются большей мощностью.

Кроме этого, двигатели с таким впрыском работают менее шумно, чем их аналоги. Но с «Коммон рейл» или ТНВД насос-форсунка все равно будет компактней.

Недостатки

Но существуют и недостатки. Самый серьезный минус – высокая требовательность к качеству горючего. Достаточно малейшего засора, чтобы система прекратила свою работу. Второй минус – это цена.

Ремонтировать этот точный узел вне заводских условий практически невозможно. Еще одни недостаток – при воздействии большого давления эти узлы частенько разбивают посадочные гнезда в блоке двигателя.

Как обслуживать насос-форсунки?

Как видно, эти узлы очень требовательны к качеству дизеля, а оно в нашей стране и в СНГ далекое от высокого. Чтобы не пришлось часто менять этот дорогостоящий элемент, рекомендуется регулярно менять топливные, воздушные и все прочие фильтры, приобретать оригинальные расходные материалы.

О промывках

Нередко автовладельцы интересуются, как промыть насос-форсунки на дизельном двигателе. Специалисты промывать не рекомендуют – это нехорошо для любой форсунки. Лучше заменить фильтры и заправляться на проверенных заправках.

Промывка на стенде подойдет, если есть некачественное распыление – неустойчивый холостой ход и похожие проблемы. Промывать в УЗ ванне допускается при полном залипании иглы. Если форсунка льет, то здесь уже ничего не поможет. Для промывки можно использовать популярные сейчас средства «ЛАВР» и «ВИНС».

В целом, если форсунка не работает, лучше провести ТО и выполнить замену деталей, которые вышли из строя. Промывка помогает лишь в случае, если узел хоть как-нибудь, но работает.

Заключение

Итак, мы выяснили, что собой представляет насос-форсунка дизельного двигателя и каково ее устройство. Как видите, это неотъемлемый элемент системы питания дизельных ДВС. Он имеет более технологичную конструкцию, однако очень требователен к качеству топлива.

КОМПОНЕНТЫ, ТИПЫ И ПРИНЦИПЫ РАБОТЫ

Впрыск топлива – это подача топлива в двигатель внутреннего сгорания, чаще всего в автомобильный двигатель, с помощью форсунки.

Система впрыска топлива лежит в основе дизельного двигателя. Создавая давление и впрыскивая топливо, система нагнетает его в воздух, сжатый до высокого давления в камере сгорания.

Топливная форсунка представляет собой механическое устройство с электронным управлением, которое отвечает за распыление (впрыск) необходимого количества топлива в двигатель, чтобы создать подходящую воздушно-топливную смесь для оптимального сгорания.

Электронный блок управления (ECU в системе управления двигателем) определяет точное количество и конкретное время необходимой дозы бензина (бензина) для каждого цикла, собирая информацию с различных датчиков двигателя. Таким образом, ЭБУ посылает командный электрический сигнал правильной продолжительности и времени на катушку топливной форсунки. Таким образом, открывается форсунка, и бензин проходит через нее в двигатель.

На одну клемму катушки форсунки напрямую подается 12 вольт, которые контролируются ЭБУ, а другая клемма катушки форсунки разомкнута. Когда ЭБУ определяет точное количество топлива и время его впрыска, он активирует соответствующую форсунку, переключая другую клемму на массу (массу, т.е. отрицательный полюс).

ФУНКЦИИ

Система впрыска дизельного топлива выполняет четыре основные функции:

1. Подача топлива

Элементы насоса, такие как цилиндр и плунжер, встроены в корпус ТНВД. Топливо сжимается до высокого давления, когда кулачок поднимает поршень, и затем направляется в форсунку.

2. Регулировка количества топлива

В дизельных двигателях подача воздуха практически постоянна, независимо от частоты вращения и нагрузки. Если количество впрыскиваемого топлива изменяется в зависимости от частоты вращения двигателя, а момент впрыска остается постоянным, мощность и расход топлива изменяются. Поскольку мощность двигателя почти пропорциональна количеству впрыска, она регулируется педалью акселератора.

3. Регулировка момента впрыска

Задержка воспламенения – это период времени между моментом впрыска, воспламенения и сгорания топлива и моментом достижения максимального давления сгорания. Поскольку этот период времени практически не зависит от частоты вращения двигателя, для регулировки и изменения момента впрыска используется таймер, что позволяет достичь оптимального сгорания.

4. Распыление топлива

Когда топливо сжимается ТНВД, а затем распыляется из форсунки, оно тщательно смешивается с воздухом, что улучшает воспламенение. Результат — полное сгорание.

КОМПОНЕНТЫ

Задачей системы впрыска топлива является дозирование, распыление и распределение топлива по воздушной массе в цилиндре. В то же время он должен поддерживать требуемое соотношение воздух-топливо в соответствии с нагрузкой и частотой вращения двигателя.

Система впрыска топлива состоит из:

- ТНВД — нагнетает топливо до высокого давления

- Трубка высокого давления — подает топливо к форсунке

- Форсунка — впрыскивает топливо в цилиндр

- питательный насос — всасывает топливо из топливного бака

- топливный фильтр — фильтрует топливо

ТИПЫ ТОПЛИВНЫХ ФОРСУНОК

1. Верхняя подача — топливо поступает сверху и выходит снизу.

Верхняя подача — топливо поступает сверху и выходит снизу.

2. Боковая подача – топливо поступает сбоку через штуцер форсунки внутри топливной рампы.

3. Форсунки корпуса дроссельной заслонки – (TBI) Расположены непосредственно в корпусе дроссельной заслонки.

ТИПЫ СИСТЕМ ВПРЫСКА ТОПЛИВА

1. Одноточечный или дроссельный впрыск топлива

Также известный как однопортовый, это был самый ранний тип впрыска топлива, появившийся на рынке. Все автомобили имеют впускной коллектор, через который чистый воздух сначала поступает в двигатель. TBFI работает, добавляя правильное количество топлива в воздух, прежде чем оно будет распределено по отдельным цилиндрам. Преимущество TBFI в том, что он недорогой и простой в обслуживании. Если у вас когда-нибудь возникнут проблемы с инжектором, вам нужно будет заменить только один. Кроме того, поскольку этот инжектор имеет довольно высокий расход, его не так просто засорить.

С технической точки зрения системы дроссельной заслонки очень надежны и требуют меньше обслуживания. При этом впрыск в корпус дроссельной заслонки сегодня используется редко. Транспортные средства, которые все еще используют его, достаточно старые, поэтому техническое обслуживание будет более проблематичным, чем с более новым автомобилем с меньшим пробегом.

При этом впрыск в корпус дроссельной заслонки сегодня используется редко. Транспортные средства, которые все еще используют его, достаточно старые, поэтому техническое обслуживание будет более проблематичным, чем с более новым автомобилем с меньшим пробегом.

Еще одним недостатком TBFI является его неточность. Если вы отпустите педаль акселератора, в воздушной смеси, подаваемой в ваши цилиндры, все еще будет много топлива. Это может привести к небольшой задержке перед замедлением, а в некоторых автомобилях это может привести к выбросу несгоревшего топлива через выхлопную трубу. Это означает, что системы TBFI далеко не так экономичны, как современные системы.

2. Многоточечный впрыск

Многоточечный впрыск просто перемещает форсунки дальше вниз к цилиндрам. Чистый воздух поступает в первичный коллектор и направляется к каждому цилиндру. Инжектор расположен в конце этого порта, прямо перед тем, как он всасывается через клапан в ваш цилиндр.

Преимущество этой системы в том, что топливо распределяется более точно, при этом каждый цилиндр получает свое распыление топлива. Каждая форсунка меньше и точнее, что обеспечивает экономию топлива. Минус в том, что все форсунки распыляют одновременно, а цилиндры срабатывают один за другим. Это означает, что у вас может быть остаточное топливо между периодами впуска, или у вас может быть возгорание цилиндра до того, как форсунка сможет подать дополнительное топливо.

Каждая форсунка меньше и точнее, что обеспечивает экономию топлива. Минус в том, что все форсунки распыляют одновременно, а цилиндры срабатывают один за другим. Это означает, что у вас может быть остаточное топливо между периодами впуска, или у вас может быть возгорание цилиндра до того, как форсунка сможет подать дополнительное топливо.

Многопортовые системы отлично работают, когда вы путешествуете с постоянной скоростью. Но когда вы быстро ускоряетесь или убираете ногу с педали газа, эта конструкция снижает либо экономию топлива, либо производительность.

3. Последовательный впрыск

Системы последовательной подачи топлива очень похожи на многоточечные системы. При этом есть одно ключевое отличие. Последовательная подача топлива — это раз. Вместо одновременного срабатывания всех форсунок топливо подается одна за другой. Время согласовано с вашими цилиндрами, что позволяет двигателю смешивать топливо прямо перед тем, как клапан откроется, чтобы всосать его. Такая конструкция позволяет улучшить экономию топлива и производительность.

Поскольку топливо остается в порту только в течение короткого промежутка времени, последовательные форсунки обычно служат дольше и остаются чище, чем другие системы. Из-за этих преимуществ последовательные системы впрыска топлива сегодня являются наиболее распространенным типом впрыска топлива в автомобилях.

Единственным недостатком этой платформы является то, что она оставляет меньше места для ошибок. Топливно-воздушная смесь всасывается в цилиндр только через несколько секунд после открытия форсунки. Если он грязный, засоренный или не отвечает, вашему двигателю будет не хватать топлива. Форсунки должны поддерживать свою максимальную производительность, иначе ваш автомобиль начнет работать с перебоями.

4. Прямой впрыск

Если вы начали замечать закономерность, вы, вероятно, догадались, что такое прямой впрыск. В этой системе топливо впрыскивается прямо в цилиндр, полностью минуя воздухозаборник. Производители автомобилей премиум-класса, такие как Audi и BMW, хотят, чтобы вы поверили, что непосредственный впрыск — это новейшее и лучшее изобретение. Что касаемо характеристик бензиновых автомобилей, то они абсолютно правы! Но эта технология далеко не нова. Он использовался в авиационных двигателях со времен Второй мировой войны, а дизельные автомобили почти все имеют непосредственный впрыск, потому что топливо намного гуще и тяжелее.

Что касаемо характеристик бензиновых автомобилей, то они абсолютно правы! Но эта технология далеко не нова. Он использовался в авиационных двигателях со времен Второй мировой войны, а дизельные автомобили почти все имеют непосредственный впрыск, потому что топливо намного гуще и тяжелее.

В дизельных двигателях непосредственный впрыск очень надежен. Доставка топлива может потребовать много злоупотреблений, а проблемы с техническим обслуживанием сведены к минимуму.

В бензиновых двигателях непосредственный впрыск встречается почти исключительно в автомобилях с высокими характеристиками. Поскольку эти автомобили работают с очень точными параметрами, особенно важно обслуживать вашу систему подачи топлива. Несмотря на то, что автомобиль будет продолжать работать в течение длительного времени, когда им пренебрегают, производительность быстро снизится.

МЕТОДЫ ВПРЫСКА ТОПЛИВА

Существует два метода впрыска топлива в системе воспламенения от сжатия

1. Впрыск воздушной струей

Впрыск воздушной струей

2. Впрыск безвоздушного или твердого топлива

1. Впрыск воздушной струей

Первоначально этот метод использовался в крупных стационарных и судовые двигатели. Но сейчас это устарело. В этом методе воздух сначала сжимается до очень высокого давления. Затем поток этого воздуха впрыскивается вместе с топливом в цилиндры. Скорость впрыска топлива регулируется изменением давления воздуха. Воздух под высоким давлением требует многоступенчатого компрессора, чтобы держать баллоны с воздухом заряженными. Топливо воспламеняется от высокой температуры воздуха, вызванной высокой степенью сжатия. Компрессор потребляет около 10% мощности, развиваемой двигателем, что снижает полезную мощность двигателя. 92. Этот метод используется для всех типов малых и больших дизельных двигателей. Ее можно разделить на две системы

1. Индивидуальная насосная система: в этой системе каждый цилиндр имеет свой индивидуальный насос высокого давления и измерительный блок.

2. Система Common Rail: в этой системе топливо нагнетается многоцилиндровым насосом в систему Common Rail, давление в магистрали регулируется предохранительным клапаном. Отмеренное количество топлива подается в каждый цилиндр из общей топливной рампы.

Это все о системе впрыска топлива. Если у вас есть какие-либо вопросы относительно этой статьи, задайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт, чтобы получать больше информативных статей. Спасибо, что прочитали это.

ПРИНЦИПЫ РАБОТЫ

Форсунки управляются блоком управления двигателем (ECU). Во-первых, ECU получает информацию о состоянии двигателя и требованиях, используя различные внутренние датчики. После определения состояния и требований двигателя топливо забирается из топливного бака, транспортируется по топливопроводам, а затем нагнетается топливными насосами. Надлежащее давление проверяется регулятором давления топлива. Во многих случаях топливо также распределяется с помощью топливной рампы для подачи в разные цилиндры двигателя. Наконец, форсункам приказано впрыскивать необходимое топливо для сгорания.

Во многих случаях топливо также распределяется с помощью топливной рампы для подачи в разные цилиндры двигателя. Наконец, форсункам приказано впрыскивать необходимое топливо для сгорания.

Точная требуемая топливно-воздушная смесь зависит от двигателя, используемого топлива и текущих требований двигателя (мощность, экономия топлива, уровень выбросов выхлопных газов и т. д.)

Подробное описание работы морского топливного насоса и форсунки

13 Комментарии к подробной работе морского топливного насоса и форсункиОпубликовано в Главный двигатель, морской, разное Автор Амит АбхишекОпубликовано

Последнее обновление 4 июля 2018 г., автор Амит Абхишек

Топливный насос и форсунка напрямую влияют на работу судового дизельного двигателя. Качество сгорания в двигателе зависит от работы топливной форсунки; что приводит к надлежащей автоматизации и оптимальному времени впрыска. Распыление – это процесс измельчения топлива на очень мелкие частицы, которые хорошо смешиваются с воздухом в правильной пропорции. Это обеспечивает быстрое и эффективное сгорание частиц топлива в камере сгорания.

Распыление – это процесс измельчения топлива на очень мелкие частицы, которые хорошо смешиваются с воздухом в правильной пропорции. Это обеспечивает быстрое и эффективное сгорание частиц топлива в камере сгорания.

Надлежащее распыление с правильным моментом впрыска имеет важное значение для высокой эффективности сгорания. Давление впрыска топлива в цилиндр контролируется топливной форсункой; а количество и время такого впрыска контролируется топливным насосом. Это давление впрыска топливной форсунки зависит от настройки ее пружины, установленной производителем. С другой стороны, топливный насос работает в зависимости от положения кулачка и распределительного вала.

Момент впрыска топлива устанавливается производителем с учетом частоты вращения распределительного вала в двух- и четырехтактном двигателе. Чтобы понять систему впрыска топлива в двигателе, мы разобьем тему на две основные части; топливный насос и инжектор.

Топливный насос

Топливный насос подает определенное количество топлива во все цилиндры, независимо от нагрузки, в правильный интервал времени в зависимости от порядка зажигания. Топливный насос, подающий топливо под высоким давлением к форсунке; который затем открывает клапан против натяжения пружины, чтобы впрыскивать распыленное топливо в цилиндр. В морской промышленности в основном используются два типа топливных насосов; рывкового типа и системой впрыска Common Rail.

Топливный насос, подающий топливо под высоким давлением к форсунке; который затем открывает клапан против натяжения пружины, чтобы впрыскивать распыленное топливо в цилиндр. В морской промышленности в основном используются два типа топливных насосов; рывкового типа и системой впрыска Common Rail.

1 ) Топливный насос Bosch

В обычном морском дизельном двигателе для впрыска топлива в камеру сгорания используется насос Bosch. Он содержит единую поршневую структуру, называемую плунжером, который работает; на основе профиля кулачка. Винтовая пружина установлена над плунжером, чтобы способствовать его движению вниз. Спиральная пружина обеспечивает постоянный контакт между поршнем одностороннего действия (плунжером) и его толкателями с профилем кулачка.

Поршень устанавливается внутри цилиндра со спиралью, выточенной на верхней части. Эта спираль позволяет контролировать количество впрыскиваемого топлива. При движении плунжера вниз открываются всасывающее и сливное отверстия, заполняя бочку мазутом. Теперь при движении плунжера вверх давление начинает расти, как только порты закрываются плунжером.

Теперь при движении плунжера вверх давление начинает расти, как только порты закрываются плунжером.

При этом давлении выпускные клапаны топливных форсунок открываются против натяжения пружины для впрыска топлива. Затем впрыск топлива продолжается до тех пор, пока плунжер не начнет двигаться вниз и не откроются сливные отверстия. Количество впрыскиваемого топлива можно изменять вращением плунжера; изменить угол наклона спирали, связанный с цилиндром.

Вращательное движение плунжера одностороннего действия относительно его корпуса достигается за счет реечной передачи. При вращении плунжера относительное положение спирали относительно ствола начинает меняться; изменение количества впрыскиваемого топлива. В некоторых конструкциях предусмотрен дополнительный обратный клапан, выпускной клапан, обеспечивающий надежное уплотнение и предотвращающий коррозию.

Чтобы повлиять на время впрыска, нам нужно изменить эффективную высоту плунжера в стволе. Увеличение высоты плунжера в стволе приводит к опережающему впрыскиванию; уменьшение его относительной высоты/положения приводит к замедлению впрыска топлива. Усовершенствованный впрыск, с одной стороны, приводит к положительным изменениям, таким как увеличение пикового давления, тепловой эффективности и общей эффективности использования топлива.

Усовершенствованный впрыск, с одной стороны, приводит к положительным изменениям, таким как увеличение пикового давления, тепловой эффективности и общей эффективности использования топлива.

На других руках это также вызывает негативные эффекты, такие как чрезмерная вибрация и ударная нагрузка. В то время как замедление впрыска топлива приводит только к ряду негативных эффектов, таких как коррозия, высокая температура выхлопных газов, догорание и низкий тепловой КПД. Правильное согласование опережения и замедления топливной форсунки достигается за счет изменения времени впрыска. Вы можете узнать об этом «переменном времени впрыска» в одной из наших старых статей.

2 ) Система впрыска Common Rail

Система впрыска Common Rail представляет собой режим впрыска топлива, при котором топливо впрыскивается через систему Common Rail высокого давления. Этот метод впрыска обеспечивает оптимизированное сгорание, что помогает снизить загрязнение окружающей среды и общий расход топлива. Хотя сама система очень старая, но в последнее время она приобрела большое значение. В отличие от обычного рывкового насоса для каждого агрегата; этот метод впрыска имеет общий насос высокого давления для всех цилиндров.

Хотя сама система очень старая, но в последнее время она приобрела большое значение. В отличие от обычного рывкового насоса для каждого агрегата; этот метод впрыска имеет общий насос высокого давления для всех цилиндров.

Мазут подается к ТНВД через ТНВД через клапан регулировки давления. Насос высокого давления создает давление от 1000 до 1500 бар; и отправить это топливо под высоким давлением в общую топливную рампу. Этот насос высокого давления может быть с электрическим приводом, приводом от двигателя, кулачковым приводом или обоими. Чрезмерное давление в линии сбрасывается через устройство, известное как ограничитель давления, управляемое ЭБУ.

Common Rail, расположенный в верхней части двигателя, выступает под крышкой цилиндра; поддерживать общее давление на протяжении всей операции. Качество и момент впрыска топлива контролируются электромагнитными клапанами, управляемыми E.C.U. После анализа полученного сигнала от датчика угла поворота коленчатого вала, температуры продувочного воздуха, частоты вращения двигателя, нагрузки и температуры воды в рубашке; E. C.U посылает сигнал на форсунку, чтобы начать впрыск топлива в камеру сгорания.

C.U посылает сигнал на форсунку, чтобы начать впрыск топлива в камеру сгорания.

Система впрыска Common Rail обычно используется вместе с системой рециркуляции отработавших газов. Вместе они помогают не только сократить выбросы, контролировать расход топлива и снизить скорость движения; но также помогают повысить эффективность сгорания и общую эффективность установки.

Топливная форсунка

После прочтения этой статьи / поста несколько человек задумаются, выполняет ли топливный насос всю тяжелую работу; что делает топливная форсунка? Работа топливной форсунки заключается в обеспечении впрыска топлива при заданном заданном давлении. Это давление впрыска устанавливается производителем и зависит от двигателя. Топливная форсунка состоит из двух основных частей: форсунки и корпуса. Форсунка и корпус форсунки изготовлены попарно и тщательно отшлифованы для получения качественного сальника.

Топливная форсунка может достигать высокого давления до 500 бар с помощью подпружиненного клапана. Затем топливо под высоким давлением из топливного насоса воздействует на нижнюю часть корпуса топливной форсунки. Это давление при достижении определенной точки поднимает игольчатый клапан против натяжения пружины; впрыскивание распыленного мазута через форсунку. Инъекционная подача резко снижает давление в зоне посадки игольчатого клапана; вызывая остановку впрыска топлива.

Затем топливо под высоким давлением из топливного насоса воздействует на нижнюю часть корпуса топливной форсунки. Это давление при достижении определенной точки поднимает игольчатый клапан против натяжения пружины; впрыскивание распыленного мазута через форсунку. Инъекционная подача резко снижает давление в зоне посадки игольчатого клапана; вызывая остановку впрыска топлива.

Для низкоскоростных судовых двигателей в форсунке предусмотрена специальная линия рециркуляции, чтобы избежать засорения/блокировки клапанов мазутом. Во время остановки двигателя подкачивающий насос используется специально для поддержания потока масла в топливной форсунке. В некоторых конструкциях также допускается прохождение воды при впрыске топлива для целей охлаждения. Это предусмотрено в этих двигателях, чтобы избежать возгорания и перегрева сопла. Лицензия на изображение: 3.0 непортированная, основана на исходном изображении Chris828 (Injektor_Schnitt.JPG) [CC BY-SA 3.0, через Wikimedia Commons

Распространенные неисправности топливных форсунок?

- Заклинивание клапана: Заклинивание клапана топливной форсунки – это состояние, когда игольчатый клапан частично закрыт, полностью открыт или застрял в закрытом положении.

Это приводит к раннему воспламенению, неплотной форсунке, меньшему количеству топлива для сгорания и смешиванию выхлопных газов с мазутом. Это приводит к локальному перегреву и абразивному износу.

Это приводит к раннему воспламенению, неплотной форсунке, меньшему количеству топлива для сгорания и смешиванию выхлопных газов с мазутом. Это приводит к локальному перегреву и абразивному износу. - Перегрев: Неправильное охлаждение и неисправная форсунка (механические дефекты) могут привести к локальному или полному перегреву топливных форсунок. Это может привести к возгоранию наконечника форсунки, увеличению дымности выхлопа и неравномерному пиковому давлению. На самом деле перегрев вызывает размягчение игольчатого клапана, что приводит к негерметичности форсунки, а затем к переменному пиковому давлению.

- Переохлаждение: Переохлаждение топливной форсунки влияет не только на производительность двигателя, но и на вязкость подаваемого топлива. Переохлаждение топливной форсунки негативно влияет на вязкость топлива, вызывая заедание игольчатого клапана и неправильное сгорание в цилиндре. Локальное переохлаждение приводит к сильной коррозии на кончике форсунки, влияющей на форму распыла.

- Слабая пружина / Натяжение слабой пружины: Слабая пружина может привести к резкому падению эффективного давления воспламенения. Что это значит? Это означает, что теперь с наконечника форсунки будут падать большие капли мазута, что приведет к плохому распылению. Еще хуже будет падение пикового давления и после прогара.

- Чрезмерный зазор иглы: Иногда увеличение зазора иглы может привести к абразивному износу топливной форсунки. Это может привести к заеданию игольчатых клапанов или замедлению работы. по этой причине между движущимися частями всегда должен поддерживаться надлежащий зазор. Плохая фильтрация и смешивание выхлопных газов с топливом (из-за неплотной форсунки/заклинивания) является основной причиной этой проблемы.

- Неправильное проникновение: Плохое проникновение в топливную форсунку может привести к локализованному сгоранию / позднему сгоранию / неправильному сгоранию / длительному времени сгорания / догоранию и высокой температуре выхлопных газов.

С другой стороны, чрезмерное проникновение приводит к плохой смазке цилиндра и высокой термической нагрузке на гильзу.