Помощь с лабораторной работой по агроинженерии, БелГАУ (do.belgau.edu.ru)

или напишите нам прямо сейчас

Написать в WhatsApp

Лабораторная работа №1

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Цель работы: изучить устройство и принцип действия основных механизмов автотракторных двигателей внутреннего сгорания.

Оборудование: плакаты, макеты двигателей внутреннего сгорания

Порядок выполнения работы: дать определение основных механизмов и систем двигателей внутреннего сгорания и зарисовать их схемы; изучить рабочий цикл четырехтактного дизельного двигателя; ответить на контрольные вопросы.

ОБЩИЕ СВЕДЕНИЯ ПО ТЕМЕ

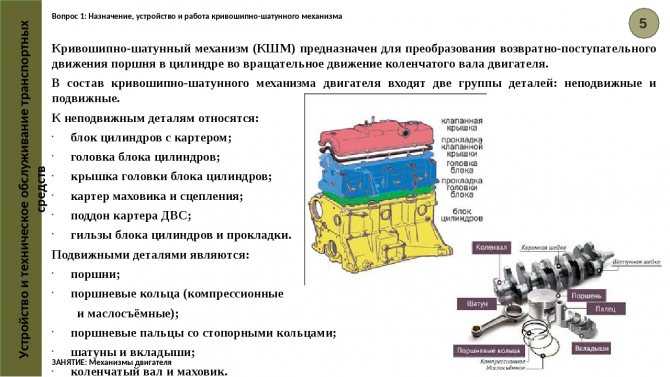

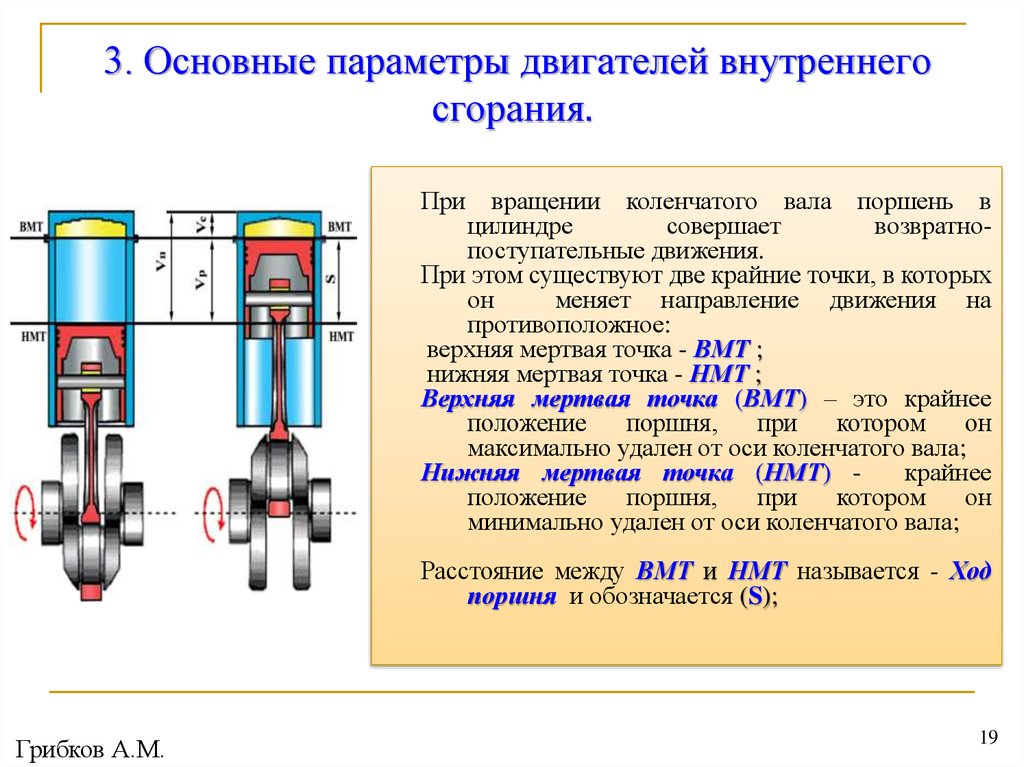

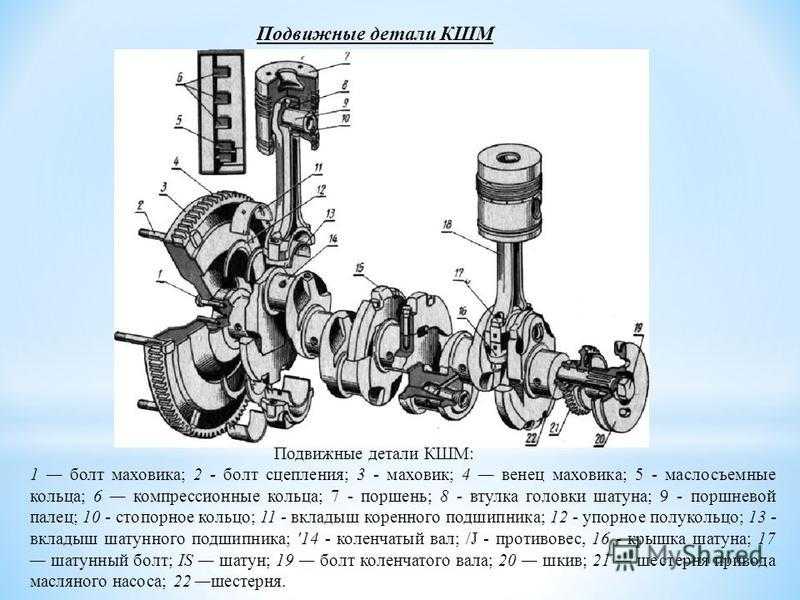

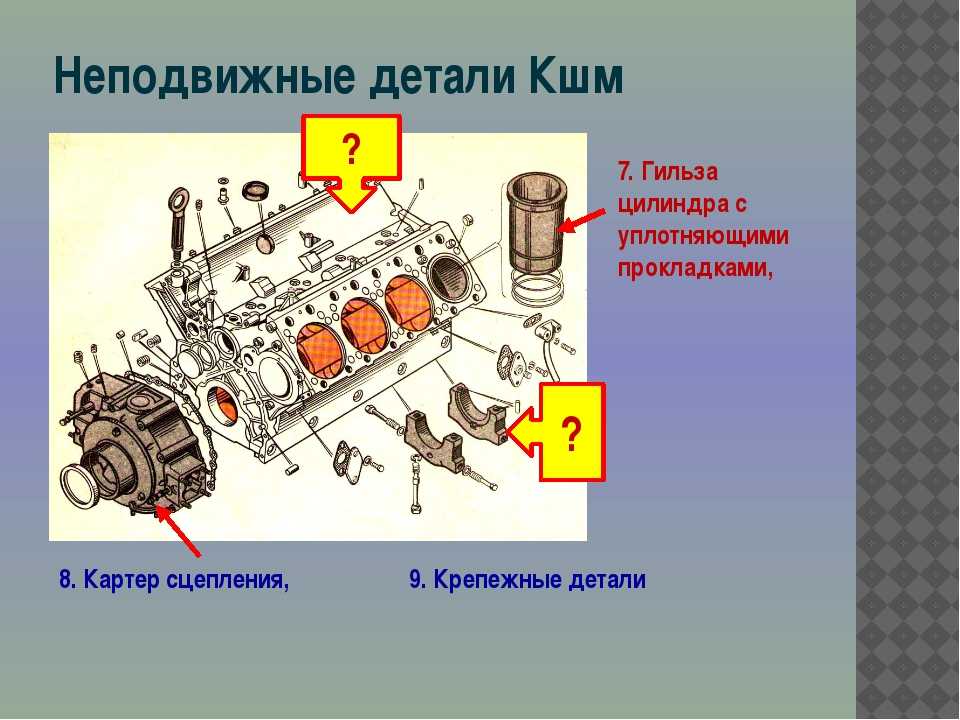

Поршневой двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазки, зажигания и пуска, регулятора чистоты вращения. Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

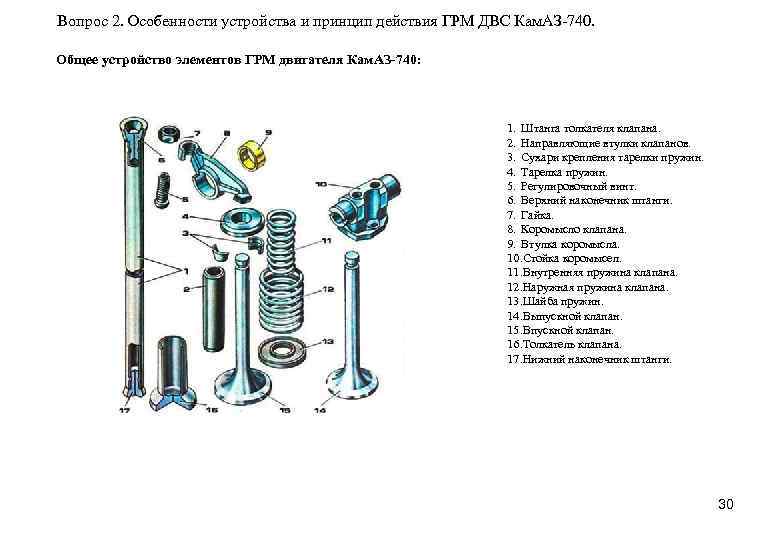

Механизм газораспределения (ГРМ) предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

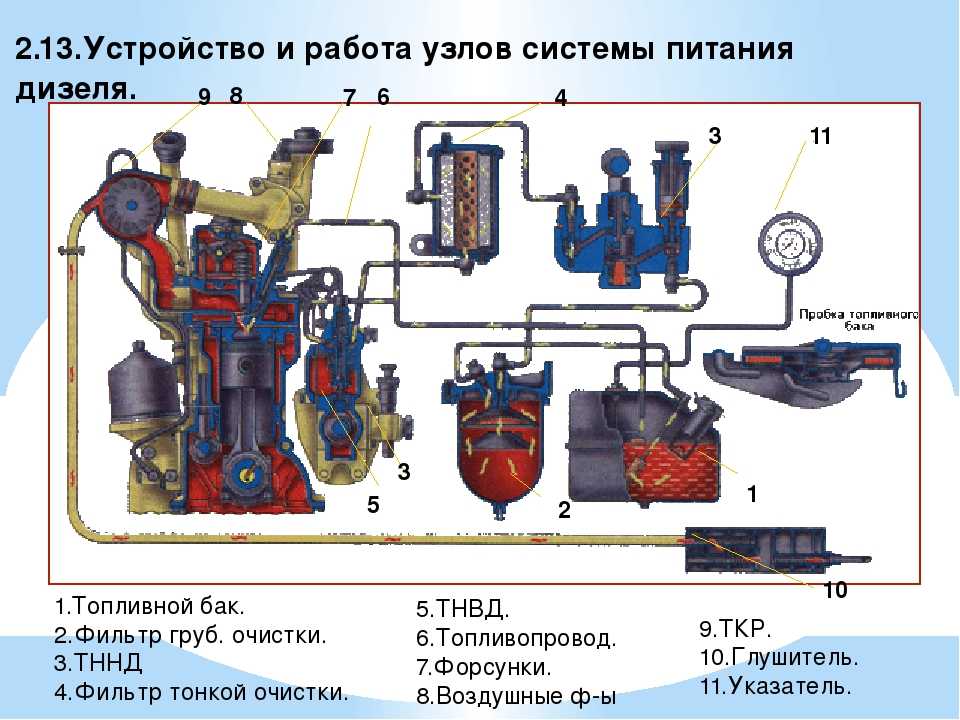

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (в карбюраторном и газовом двигателях) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизельных двигателях).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты – теплоноситель может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Механизм газораспределения (ГРМ) предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (в карбюраторном и газовом двигателях) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизельных двигателях).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты – теплоноситель может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Давление в конце такта впуска составляет 0,08…0,09 МПа, температура воздуха 50…70 °С. Когда поршень дойдет до нижней мертвой точки, впускной клапан закроет канал, по которому поступал воздух.

Такт сжатия. При дальнейшем вращении коленчатого вала поршень начинает двигаться вверх (рисунок 1.1, б), впускной и выпускной клапаны закрыты. Воздух в цилиндре сжимается. В конце такта сжатия давление в цилиндре достигает 3,5…4 МПа, а температура 500…600 ºС, которая превышает температуру самовоспламенения топлива. При положении поршня, близком к верхней мертвой точки, в цилиндр через форсунку в распыленном состоянии под давлением, создаваемым насосом, впрыскивается дизельное топливо. При этом оно интенсивно смешивается с нагретым воздухом, образуя рабочую смесь. Поскольку температура сжатого воздуха выше температуры самовоспламенения топлива, рабочая смесь воспламеняется и сгорает. Давление сгорающих газов повышается до 5,5…9 МПа, а их температура до 1800…2100 °С.

Такт расширения. Впускной и выпускной клапаны закрыты.

Давление в конце такта впуска составляет 0,08…0,09 МПа, температура воздуха 50…70 °С. Когда поршень дойдет до нижней мертвой точки, впускной клапан закроет канал, по которому поступал воздух.

Такт сжатия. При дальнейшем вращении коленчатого вала поршень начинает двигаться вверх (рисунок 1.1, б), впускной и выпускной клапаны закрыты. Воздух в цилиндре сжимается. В конце такта сжатия давление в цилиндре достигает 3,5…4 МПа, а температура 500…600 ºС, которая превышает температуру самовоспламенения топлива. При положении поршня, близком к верхней мертвой точки, в цилиндр через форсунку в распыленном состоянии под давлением, создаваемым насосом, впрыскивается дизельное топливо. При этом оно интенсивно смешивается с нагретым воздухом, образуя рабочую смесь. Поскольку температура сжатого воздуха выше температуры самовоспламенения топлива, рабочая смесь воспламеняется и сгорает. Давление сгорающих газов повышается до 5,5…9 МПа, а их температура до 1800…2100 °С.

Такт расширения. Впускной и выпускной клапаны закрыты.

Воспламенение смеси происходит за счет искры, возникающей между электродами свечи.

Двухтактные двигатели внутреннего сгорания так же, как и четырехтактные, могут быть дизельными и карбюраторными. У двухтактных двигателей отсутствует клапанный механизм газораспределения, но предусмотрена кривошипно-продувочная камера (рисунок 1.2).

Рабочий цикл двухтактного карбюраторного двигателя следующий. Поршень движется от нижней к верхней мертвой точке (рисунок 1.2, а), перекрывая в начале хода продувочное окно, а затем выпускное. В цилиндре начинается сжатие ранее поступившей в него горючей смеси. Одновременно в кривошипной камере создается разрежение, и как только нижняя кромка юбки поршня откроет впускное окно, через него из карбюратора начинает поступать свежая порция топливно-воздушной смеси.

При подходе поршня к верхней мертвой точке (за 25…27° по углу поворота коленчатого вала) сжатая рабочая

смесь воспламеняется электрической искрой свечи.

Расширяющиеся при сгорании топлива газы заставляют поршень перемещаться к нижней мертвой точке (рисунок 1.

Воспламенение смеси происходит за счет искры, возникающей между электродами свечи.

Двухтактные двигатели внутреннего сгорания так же, как и четырехтактные, могут быть дизельными и карбюраторными. У двухтактных двигателей отсутствует клапанный механизм газораспределения, но предусмотрена кривошипно-продувочная камера (рисунок 1.2).

Рабочий цикл двухтактного карбюраторного двигателя следующий. Поршень движется от нижней к верхней мертвой точке (рисунок 1.2, а), перекрывая в начале хода продувочное окно, а затем выпускное. В цилиндре начинается сжатие ранее поступившей в него горючей смеси. Одновременно в кривошипной камере создается разрежение, и как только нижняя кромка юбки поршня откроет впускное окно, через него из карбюратора начинает поступать свежая порция топливно-воздушной смеси.

При подходе поршня к верхней мертвой точке (за 25…27° по углу поворота коленчатого вала) сжатая рабочая

смесь воспламеняется электрической искрой свечи.

Расширяющиеся при сгорании топлива газы заставляют поршень перемещаться к нижней мертвой точке (рисунок 1.

Установлено, что для лучшего наполнения цилиндра двигателя горючей смесью или воздухом и более полной очистки его от отработавших газов клапаны необходимо открывать не в те мо¬менты, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

Система питания

Система питания карбюраторного двигателя работает следующим образом. Топливо, уровень которого определяется с помощью электрического датчика, из бака (рисунок 1.3) подается к фильтру грубой очистки. Пройдя очистку, оно поступает в диафрагменный топливный насос, откуда под давлением около 0,15 МПа нагнетается по трубопроводу через фильтр-отстойник тонкой очистки к карбюратору.

В такте впуска воздух засасывается в карбюратор из атмосферы через воздухоочиститель, в котором он очищается. В карбюраторе топливо смешивается с очищенным воздухом и далее двигается по впускному трубопроводу в цилиндры двигателя. После сгорания рабочей смеси отработавшие газы через выпускную трубу и глушитель выбрасываются в атмосферу.

Установлено, что для лучшего наполнения цилиндра двигателя горючей смесью или воздухом и более полной очистки его от отработавших газов клапаны необходимо открывать не в те мо¬менты, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

Система питания

Система питания карбюраторного двигателя работает следующим образом. Топливо, уровень которого определяется с помощью электрического датчика, из бака (рисунок 1.3) подается к фильтру грубой очистки. Пройдя очистку, оно поступает в диафрагменный топливный насос, откуда под давлением около 0,15 МПа нагнетается по трубопроводу через фильтр-отстойник тонкой очистки к карбюратору.

В такте впуска воздух засасывается в карбюратор из атмосферы через воздухоочиститель, в котором он очищается. В карбюраторе топливо смешивается с очищенным воздухом и далее двигается по впускному трубопроводу в цилиндры двигателя. После сгорания рабочей смеси отработавшие газы через выпускную трубу и глушитель выбрасываются в атмосферу.

В двигателе для смазывания трущихся поверхностей предусмотрена смазочная система, т. е. совокупность механизмов и уст¬ройств, которые вместе с каналами и маслопроводами служат

для подачи масла в необходимом количестве к трущимся поверхностям деталей, а также для его очистки и охлаждения.

В зависимости от способов подвода масла различают следую¬щие смазочные системы: совместно с подачей топлива, разбрызгиванием, под давлением и комбинированную.

Система охлаждения

Во время сгорания топлива в камере сгорания температура га¬зов достигает 780…880 °С. Часть теплоты газов передается цилиндром головке цилиндров, поршням и другим деталям, которые вследствие этого сильно нагреваются. Такие детали необходимо охлаждать, в противном случае нарушается нормальная работа двигателя из-за ухудшения смазочных свойств масла, преждевре¬менного воспламенения рабочей смеси, детонации (в карбюра¬торных двигателях), уменьшения наполнения цилиндров горю¬чей смесью или воздухом и зазоров в подвижных соединениях.

В двигателе для смазывания трущихся поверхностей предусмотрена смазочная система, т. е. совокупность механизмов и уст¬ройств, которые вместе с каналами и маслопроводами служат

для подачи масла в необходимом количестве к трущимся поверхностям деталей, а также для его очистки и охлаждения.

В зависимости от способов подвода масла различают следую¬щие смазочные системы: совместно с подачей топлива, разбрызгиванием, под давлением и комбинированную.

Система охлаждения

Во время сгорания топлива в камере сгорания температура га¬зов достигает 780…880 °С. Часть теплоты газов передается цилиндром головке цилиндров, поршням и другим деталям, которые вследствие этого сильно нагреваются. Такие детали необходимо охлаждать, в противном случае нарушается нормальная работа двигателя из-за ухудшения смазочных свойств масла, преждевре¬менного воспламенения рабочей смеси, детонации (в карбюра¬торных двигателях), уменьшения наполнения цилиндров горю¬чей смесью или воздухом и зазоров в подвижных соединениях. Однако охлаждение не должно быть чрезмерным, поскольку теряется полезная теплота и топливо плохо испаряется, трудно воспламеняется, медленно горит, в результате чего мощность двигателя снижается. Кроме того, частицы топлива, конденсиру¬ясь на стенках цилиндра, смывают с них масло и, стекая в кар¬тер, разжижают его, что ухудшает смазывание трущихся деталей двигателя.

В двигателях применяют два способа охлаждения: жидкостный и воздушный. В первом случае теплота от нагретых дета¬лей отводится охлаждающей жидкостью, а от нее передается воз¬духу, во втором — непосредственно воздухом.

Жидкостная система охлаждения в зависимости от способа циркуляции жидкости бывает термосифонная и принудительная.

В системе воздушного охлаждения поток воздуха от мощной вентиляторной установки направляется к охлаждае¬мым деталям, которые имеют снаружи ребра — пластинки, уве¬личивающие поверхность теплоотдачи. Воздушная система охлаждения проста по устройству. Масса и габаритные размеры двигателя с воздушным охлаждением меньше, чем с водяным.

Однако охлаждение не должно быть чрезмерным, поскольку теряется полезная теплота и топливо плохо испаряется, трудно воспламеняется, медленно горит, в результате чего мощность двигателя снижается. Кроме того, частицы топлива, конденсиру¬ясь на стенках цилиндра, смывают с них масло и, стекая в кар¬тер, разжижают его, что ухудшает смазывание трущихся деталей двигателя.

В двигателях применяют два способа охлаждения: жидкостный и воздушный. В первом случае теплота от нагретых дета¬лей отводится охлаждающей жидкостью, а от нее передается воз¬духу, во втором — непосредственно воздухом.

Жидкостная система охлаждения в зависимости от способа циркуляции жидкости бывает термосифонная и принудительная.

В системе воздушного охлаждения поток воздуха от мощной вентиляторной установки направляется к охлаждае¬мым деталям, которые имеют снаружи ребра — пластинки, уве¬личивающие поверхность теплоотдачи. Воздушная система охлаждения проста по устройству. Масса и габаритные размеры двигателя с воздушным охлаждением меньше, чем с водяным. Однако двигатель с воздушным охлаж¬дением работает с повышенным шумом и потерями мощности (до 8 %) на привод вентилятора.

Система зажигания

Сжатая рабочая смесь в карбюраторном и газовом двигателях воспламеняется от искрового разряда между электродами свечи зажигания. Напряжение при разряде должно достигать 18…20 кВ. Смесь в камере сгорания сгорает за несколько тысячных долей секунды, поэтому ее надо воспламенять до прихода поршня в в. м. т., т. е. с некоторым опережением.

Система зажигания предназначена для трансформации тока низкого напряжения в ток высокого напряжения и своевременного распределения его между искровыми свечами зажигания цилиндров двигателя.

Существуют два способа получения тока высокого напряжения для разряда в свече: от батарейной системы зажигания и от магнето.

Система пуска

Чтобы пустить двигатель внутреннего сгорания, вращение коленчатого вала необходимо довести до некоторой частоты, обеспечивающей смесеобразование, заполнение цилиндров свежим зарядом, сжатие и воспламенение смеси.

Однако двигатель с воздушным охлаж¬дением работает с повышенным шумом и потерями мощности (до 8 %) на привод вентилятора.

Система зажигания

Сжатая рабочая смесь в карбюраторном и газовом двигателях воспламеняется от искрового разряда между электродами свечи зажигания. Напряжение при разряде должно достигать 18…20 кВ. Смесь в камере сгорания сгорает за несколько тысячных долей секунды, поэтому ее надо воспламенять до прихода поршня в в. м. т., т. е. с некоторым опережением.

Система зажигания предназначена для трансформации тока низкого напряжения в ток высокого напряжения и своевременного распределения его между искровыми свечами зажигания цилиндров двигателя.

Существуют два способа получения тока высокого напряжения для разряда в свече: от батарейной системы зажигания и от магнето.

Система пуска

Чтобы пустить двигатель внутреннего сгорания, вращение коленчатого вала необходимо довести до некоторой частоты, обеспечивающей смесеобразование, заполнение цилиндров свежим зарядом, сжатие и воспламенение смеси. При температуре воздуха выше 0°С эта частота вращения для карбюраторных двигателей должна быть не менее 40…50 мин-1, а для дизелей – не менее 150…250 мин-1.

Пуск дизеля вспомогательным бензиновым двигателем используют на некоторых тракторных дизелях. Для облегчения пуска дизеля жидкостные системы охлаждения пускового двигателя и дизеля взаимосвязаны, благодаря чему обеспечивается прогрев дизеля.

Пуск электрическим стартером – наиболее распространенный способ, пригодный для автомобильных, тракторных и пусковых двигателей. Схема системы пуска электрическим стартером показана на рисунке 1.5. Электрический стартер 3 питается от аккумуляторнорной батареи 1 током низкого напряжения. В период пуска шестерня 4 стартера входит в зацепление с зубчатым венцом 5 маховика

двигателя. Передаточное число между шестерней стартера и венцом маховика подбирают с таким расчетом, чтобы сообщить коленчатому валу двигателя необходимую для пуска частоту вращения. Стартер включают на период пуска и выключают специальным механизмом сразу после того, как двигатель начнет работать.

При температуре воздуха выше 0°С эта частота вращения для карбюраторных двигателей должна быть не менее 40…50 мин-1, а для дизелей – не менее 150…250 мин-1.

Пуск дизеля вспомогательным бензиновым двигателем используют на некоторых тракторных дизелях. Для облегчения пуска дизеля жидкостные системы охлаждения пускового двигателя и дизеля взаимосвязаны, благодаря чему обеспечивается прогрев дизеля.

Пуск электрическим стартером – наиболее распространенный способ, пригодный для автомобильных, тракторных и пусковых двигателей. Схема системы пуска электрическим стартером показана на рисунке 1.5. Электрический стартер 3 питается от аккумуляторнорной батареи 1 током низкого напряжения. В период пуска шестерня 4 стартера входит в зацепление с зубчатым венцом 5 маховика

двигателя. Передаточное число между шестерней стартера и венцом маховика подбирают с таким расчетом, чтобы сообщить коленчатому валу двигателя необходимую для пуска частоту вращения. Стартер включают на период пуска и выключают специальным механизмом сразу после того, как двигатель начнет работать. Система пуска дизелей с помощью двигателя надежна в любых температурных условиях, но обслуживание ее и операции при пуске сложнее, чем в случае пуска электрическим стартером.

Стартер представляет собой электродвигатель постоянного тока с механизмом привода и включателем. Стартеры выпускают с механическим и электромагнитным включением шестерни привода. Наиболее распространено электромагнитное включение.

Источники электрической энергии

Электрическая энергия на современных тракторах (автомобилях) применяется для пуска двигателей (стартером), звуковой и световой сигнализации, освещения пути, питания контрольно-измерительных приборов и других целей. Все устройства и приборы входящие в электрооборудование, делят на источники и потребители энергии. К источникам тока на тракторе (автомобиле) относят генератор и аккумуляторную батарею, потребителям – стартер, приборы сигнализации, освещения и контрольно-измерительные.

Аккумуляторная батарея предназначена для питания потребителей электроэнергии при неработающем двигателе и при малой частоте вращения

коленчатого вала, а также для питания стартера при пуске двигателя.

Система пуска дизелей с помощью двигателя надежна в любых температурных условиях, но обслуживание ее и операции при пуске сложнее, чем в случае пуска электрическим стартером.

Стартер представляет собой электродвигатель постоянного тока с механизмом привода и включателем. Стартеры выпускают с механическим и электромагнитным включением шестерни привода. Наиболее распространено электромагнитное включение.

Источники электрической энергии

Электрическая энергия на современных тракторах (автомобилях) применяется для пуска двигателей (стартером), звуковой и световой сигнализации, освещения пути, питания контрольно-измерительных приборов и других целей. Все устройства и приборы входящие в электрооборудование, делят на источники и потребители энергии. К источникам тока на тракторе (автомобиле) относят генератор и аккумуляторную батарею, потребителям – стартер, приборы сигнализации, освещения и контрольно-измерительные.

Аккумуляторная батарея предназначена для питания потребителей электроэнергии при неработающем двигателе и при малой частоте вращения

коленчатого вала, а также для питания стартера при пуске двигателя. При работающем двигателе она потребляет избыточную энергию генератора и, заряжаясь, накапливает ее. На тракторах используют свинцово-кислотные аккумуляторы стартерного типа.

Генератор предназначен для преобразования механической энергии в электрическую, которая необходима для питания потребителей при работе двигателей на средних и больших частотах вращения и зарядки аккумулятора. На всех современных тракторах устанавливают генераторы переменного тока, который по устройству проще, чем генераторы постоянного тока, надежней в эксплуатации и имеют меньшие габаритные размеры. Генератор приводится в действие с помощью ремня, надетого на шкив вала двигателя и шкив генератора.

Контрольные вопросы:

1. Как классифицируют двигатели внутреннего сгорания тракторов и автомобилей?

2. Назовите основные механизмы и системы двигателей внутренне¬го сгорания.

3. Перечислите отличительные особенности рабочего процесса четырех- и двухтактного двигателей.

4. В чем заключаются отличительные особенности рабочего процесса дизельного и карбюраторного двигателей?

5.

При работающем двигателе она потребляет избыточную энергию генератора и, заряжаясь, накапливает ее. На тракторах используют свинцово-кислотные аккумуляторы стартерного типа.

Генератор предназначен для преобразования механической энергии в электрическую, которая необходима для питания потребителей при работе двигателей на средних и больших частотах вращения и зарядки аккумулятора. На всех современных тракторах устанавливают генераторы переменного тока, который по устройству проще, чем генераторы постоянного тока, надежней в эксплуатации и имеют меньшие габаритные размеры. Генератор приводится в действие с помощью ремня, надетого на шкив вала двигателя и шкив генератора.

Контрольные вопросы:

1. Как классифицируют двигатели внутреннего сгорания тракторов и автомобилей?

2. Назовите основные механизмы и системы двигателей внутренне¬го сгорания.

3. Перечислите отличительные особенности рабочего процесса четырех- и двухтактного двигателей.

4. В чем заключаются отличительные особенности рабочего процесса дизельного и карбюраторного двигателей?

5. Перечислите ос¬новные преимущества дизельного двигателя по сравнению с карбюраторным.

6. Для каких целей предназначен кривошипно-шатунный механизм? Перечислите основные детали механизма.

7. Для каких целей предназначен механизм газорасп¬ределения? Перечислите основные детали механизма.

8. В чем заключаются отли¬чительные особенности системы питания дизельного и карбюраторного двигате¬лей?

9. Из каких основных частей состоит система охлаждения двигателя?

10. Из каких основных частей состоит батарейная система зажигания?

Перечислите ос¬новные преимущества дизельного двигателя по сравнению с карбюраторным.

6. Для каких целей предназначен кривошипно-шатунный механизм? Перечислите основные детали механизма.

7. Для каких целей предназначен механизм газорасп¬ределения? Перечислите основные детали механизма.

8. В чем заключаются отли¬чительные особенности системы питания дизельного и карбюраторного двигате¬лей?

9. Из каких основных частей состоит система охлаждения двигателя?

10. Из каких основных частей состоит батарейная система зажигания?

или напишите нам прямо сейчас

Написать в WhatsApp

Мухина М.В., Глебов В.В., Григорьева И.А. Устройство автомобиля. Часть 1. Общее устройство автомобиля. Механизмы двигателя

- формат pdf

- размер 1.72 МБ

- добавлен 09 января 2011 г.

Учебно-метод. пособие — Н. Новгород, НГПУ, 2007 – 40с.

пособие — Н. Новгород, НГПУ, 2007 – 40с.

Для студентов дневного и заочного отделений

технолого-экономического факультета НГПУ, обучающихся по

специальности «050502 — Технология и предпринимательство».

Его цель — в компактном изложении дать основные сведения для

подготовки к выполнению лабораторных работ по дисциплине

«Устройство автомобиля».

В связи с отсутствием учебной литературы, адаптированной для

студентов педагогического вуза, данное пособие может использоваться

и при подготовке студента к экзаменам.

Содержание:

Введение.

Общее устройство и работа двигателя внутреннего сгорания.

Классификация двигателей автомобилей.

Основные механизмы и системы двигателей внутреннего сгорания.

Основные понятия и определения.

Рабочий цикл четырехтактного бензинового двигателя.

Рабочий цикл четырехтактного дизеля.

Рабочие циклы двухтактных двигателей.

Сравнение четырехтактных и двухтактных двигателей.

Сравнение дизельных и бензиновых двигателей.

Работа многоцилиндрового двигателя.

Кривошипно-шатунный механизм.

Назначение кривошипно- шатунного механизма.

Деталировка кривошипно- шатунного механизма.

Компоновочные схемы кривошипно- шатунного механизма.

Неисправности и уход за кривошипно- шатунным механизмом.

Газораспределительный механизм.

Назначение газораспределительного механизма.

Схемы газораспределительного механизма по месту расположения

распределительного вала.

Деталировка газораспределительного механизма.

Поворотный механизм клапана.

Фазы газораспределения.

Неисправности газораспределительного механизма.

Список литературы.

Смотрите также

- формат djvu

- размер 3.98 МБ

- добавлен 15 августа 2010 г.

М.: «Транспорт», 1964. — 482 с. Автомобиль «Москвич-407». Устройство автомобиля. Цветной альбом.

Цветной альбом.

- формат pdf

- размер 85.65 МБ

- добавлен 04 октября 2011 г.

М.: Машиностроение, 1987.- 352 с.: ил. (издание 6-е, стереотипное) Описаны устройство и работа механизмов, агрегатов и систем автомобилей, оригинальные механизмы и агрегаты некоторых моделей автомобилей, технологические и конструктивные мероприятия, повышающие надежность автомобиля. В данном издании изложен материал, отражающий вопросы экономичности автомобиля, охраны окружающей среды, влияние конструкции автомобиля на безопасность движения.

- формат pdf

- размер 4.04 МБ

- добавлен 09 января 2011 г.

Учебно-метод. пособие — Н. Новгород, НГПУ, 2007 – 59 с. Для студентов дневного и заочного отделений технолого-экономического факультета НГПУ, обучающихся по специальности «050502 — Технология и предпринимательство». Основные сведения для подготовки к выполнению лабораторных работ по дисциплине «Устройство автомобиля». В связи с отсутствием учебной литературы, адаптированной для студентов педагогического вуза, данное пособие может использоваться…

Основные сведения для подготовки к выполнению лабораторных работ по дисциплине «Устройство автомобиля». В связи с отсутствием учебной литературы, адаптированной для студентов педагогического вуза, данное пособие может использоваться…

- формат pdf

- размер 1.67 МБ

- добавлен 09 января 2011 г.

Учебно-метод. пособие. — Н. Новгород, НГПУ, 2008 — 41с. Учебно-методическое пособие предназначено для студентов дневного и заочного отделений технолого-экономического факультета НГПУ, обучающихся по специальности «050502 — Технология и предпринимательство». Его цель — в компактном изложении дать основные сведения для подготовки к выполнению лабораторных работ по дисциплине «Устройство автомобиля». В связи с отсутствием учебной литературы, адаптир…

- формат pdf

- размер 27.22 МБ

- добавлен

20 октября 2009 г.

Учебник для студенческих учреждений среднего профессионального образования. — М.: Издательский центр «Академия», 2005. — 528 с. Описаны назначение, устройство и работа механизмов, агрегатов, систем и приборов современных отечественных автомобилей. Освещены вопросы влияния конструкции автомобиля на безопасность движения, охрану окружающей среды и экономичность автомобиля. Рассмотрены механизмы, агрегаты и системы автомобилей семейств: ВАЗ, «ГАЗель…

pottee

- формат doc

- размер 35 КБ

- добавлен 11 января 2010 г.

Вопросы к тесту для ПТУ по предмету «Устройство автомобиля». без ответов

pottee

- формат doc

- размер 34 КБ

- добавлен

11 января 2010 г.

Тест для ПТУ по предмету «устройство автомобиля».

- формат djvu

- размер 12.93 МБ

- добавлен 04 апреля 2010 г.

Учебник для учащихся автотранспортных техникумов. Машиностроение. М.1991 г. 352 стр. Описаны устройство, назначение и принципы работы механизмов, агрегатов и систем современных отечественных автомобилей, технологические и конструктивные мероприятия, повышающие надежность автомобиля. Освещены вопросы влияния конструкции автомобиля на безопасность движения, экономичность автомобиля, охрана окружающей среды.

pottee

- формат docx

- размер 279.35 КБ

- добавлен

30 марта 2011 г.

Нет ответа на билет 1 вопрос 2. Нет 8го билета. Вопросы: Билет 1. Назначение трансмиссии автомобиля. Из каких узлов состоит трансмиссия? Схемы трансмиссии. Устройство и работа тормозной пневмокамеры колес — нет ответа. Назовите основные части автомобиля. Их назначение. Билет 2. Назовите механизмы и системы ДВС. Их назначение. Устройство и работа стартерной аккумуляторной батареи. Расшифруйте условные обозначения АБ. Назовите механизмы управления…

Шпаргалка

- формат doc

- размер 309.78 КБ

- добавлен 08 декабря 2010 г.

Для специальности 1705, 2008г, БЭМТ, Пащенко В. А. 70 вопросов, 69 ответов (нет Неисправности передних управляемых мостов, их причины и признаки. ) Список вопросов: Понятия – автомобиль, двигатель, верхняя и нижняя мертвые точки, объем камеры сгорания, полный и рабочий объем цилиндра, степень сжатия, рабочие циклы, такт, четырехтактный двигатель, рабочие циклы четырехтактных карбюраторных и дизельных двигателей. Классификация подвижного состава а…

Классификация подвижного состава а…

Глава 2. Механизмы и простые машины

с

Сьюзан Фингер

Стефанни Беренс

Содержание

Механизм : основные физические или химические процессы участвует или несет ответственность за действие, реакцию или другое естественное явление.

Машина : совокупность частей, передающих усилия, движение и энергии в заданном порядке.

Простая машина : любой из различных элементарных механизмов, имеющих элементы, из которых состоят все машины. Включен в этой категории являются рычаг, колесо и ось, шкив, наклонная плоскость, клин и винт.

Слово механизм имеет много значений. В кинематике механизм является средством

передача, контроль или ограничение относительного движения (Hunt 78). Движения, которые

с электрическим, магнитным, пневматическим управлением исключены из

понятие механизма. Центральная тема для механизмов — жесткая

тела, соединенные между собой суставами.

Машина представляет собой комбинацию жестких или прочных корпусов, образованы и связаны так, что они движутся с определенными относительными движениями и передавать силу от источника энергии к сопротивлению, превосходить. У машины две функции: передача определенных относительных движения и передачи силы. Эти функции требуют силы и жесткость для передачи усилий.

Термин механизм применяется к комбинации геометрические тела, составляющие машину или часть машины. А 9Таким образом, 0011 механизм можно определить как комбинацию твердые или сопротивляющиеся тела, сформированные и соединенные таким образом, что они движутся с определенные относительные движения друг относительно друга (Ham et al. 58).

Хотя действительно твердого корпуса не существует, многие инженеры компоненты являются жесткими, потому что их деформации и искажения пренебрежимо малы по сравнению с их относительными движениями.

сходство между станки и механизмы есть что

- обе комбинации твердых тел

- относительное движение твердых тел определено.

Разница между машиной и механизмом заключается в следующем. что машины преобразуют энергию для выполнения работы, а механизмы — нет. обязательно выполняют эту функцию. Термин Машины обычно означает машины и механизмы. Рисунок 2-1 показывает изображение основной части дизельного двигателя. механизм его цилиндро-шатунно-кривошипной части представляет собой ползунковая рукоятка механизм , как показано на рис. 2-2.

2.1 Наклонная плоскость

На рис. 2-3а показан наклонный .

плоскость , AB — основание, BC — высота, AC — наклон самолет . С помощью наклонной плоскости заданное сопротивление может

преодолеваться с меньшей силой, чем если бы самолет не использовался. За

Например, на рис. 2-3b предположим, что мы хотим поднять

вес 1000 фунтов через вертикальное расстояние до н.э. = 2 фута. Если это

вес был поднят вертикально и без использования наклонного

плоскости сила 1000 фунтов должна быть приложена через расстояние

ДО Н.Э. Если, однако, используется наклонная плоскость и вес перемещается

над его наклонной плоскостью АС сила всего 2/3 от 1000 фунтов или 667

фунт необходим, хотя эта сила действует на расстоянии AC

что больше расстояния BC.

2-3b предположим, что мы хотим поднять

вес 1000 фунтов через вертикальное расстояние до н.э. = 2 фута. Если это

вес был поднят вертикально и без использования наклонного

плоскости сила 1000 фунтов должна быть приложена через расстояние

ДО Н.Э. Если, однако, используется наклонная плоскость и вес перемещается

над его наклонной плоскостью АС сила всего 2/3 от 1000 фунтов или 667

фунт необходим, хотя эта сила действует на расстоянии AC

что больше расстояния BC.

Использование наклонной плоскости требует меньшего усилия на большее расстояние, чтобы совершить определенную работу.

Пусть F представляет собой силу, необходимую для подъема заданного веса на наклонная плоскость и W вес, который нужно поднять, мы имеем пропорцию:

2.1.1 Винтовой домкрат

Одно из наиболее распространенных применений принципа наклонная плоскость находится в винте домкрат , который используется для преодоления сильного давления или подъема

большой вес W гораздо меньшей силой F , приложенной к

ручка. R обозначает длину ручки и P шаг винта, или расстояние продвижения на один

полный поворот.

R обозначает длину ручки и P шаг винта, или расстояние продвижения на один

полный поворот.

В пренебрежении трением используется следующее правило: Сила Ф умножить на расстояние, которое он проходит за один полный оборот равен произведению поднятого веса на расстояние, которое он преодолел подняли за это же время. За один полный оборот конец ручки описывает окружность 2 R . Это расстояние, на котором действует сила F .

Поэтому из правила выше

а также

Предположим, что R равно 18 дюймам, P соответствует 1/8 дюйма, а вес

которую нужно поднять, равна 100 000 фунтов, тогда сила, необходимая при F тогда 110 фунтов. Это означает, что, пренебрегая трением, 110 фунтов при F поднимет 100 000 фунтов на W , но вес поднялся

движется намного медленнее, чем сила, приложенная к F .

2.2 Шестерни

Шестерня или зубчатое колесо во время работы могут фактически рассматривается как рычаг с дополнительной функцией, заключающейся в том, что его можно вращать непрерывно, вместо того, чтобы раскачиваться вперед и назад в течение короткого расстояние. Одним из основных соотношений для шестерни является число зубьев, диаметр и скорость вращения зубчатых колес. На рис. 2-5 показаны концы двух валов A и B. соединены двумя шестернями по 24 и 48 зубьев соответственно. Обратите внимание, что большая шестерня сделает только пол-оборота, а меньшая сделает полный поворот. То есть отношение скоростей (скоростей) большое к меньшему как 1 к 2.

Шестерня, расположенная ближе к источнику энергии, называется драйвер , а передача, которая получает питание от драйвера, называется ведомая шестерня .

2.2.1 Зубчатые передачи

Зубчатая передача может иметь несколько ведущих и несколько ведомых шестерен.

Когда шестерня А поворачивается один раз по часовой стрелке, шестерня В поворачивается 4 раза против часовой стрелки, а шестерня C повернется один раз по часовой стрелке. Следовательно, шестерня B делает не изменить скорость C по сравнению с тем, что было бы, если бы редуктор прямо на передачу А, но она меняет свое направление с против часовой стрелки по часовой стрелке.

Соотношение скоростей первой и последней передачи в простой зубчатой передаче. доза не меняется, если между ними поставить любое количество шестерен.

На рис. 2-7 показаны составные шестерни , в которых

две шестерни на среднем валу. Шестерни B и D вращаются одновременно.

скорости, так как они соединены шпонкой (закреплены) с одним и тем же валом. Количество

количество зубьев на каждой шестерне указано на рисунке. Учитывая эти числа, если

шестерня А вращается со скоростью 100 об/мин. по часовой стрелке, шестерня B поворачивается на 400

об/мин (оборотов в минуту) против часовой стрелки и шестерня C поворачивается на 1200

об/мин по часовой стрелке.

Рисунок 2-7

Составные шестерни2.2.2 Передаточное число

Важно при работе с шестернями знать, какое количество зубьев шестерни должны иметь так, чтобы они могли правильно зацепиться в зубчатой передаче. Размер зубьев для соединения шестерен должен соответствовать друг другу.

2.3 Ремни и шкивы

Ремни и шкивы являются важной частью большинство машин. Шкивы не что иное, как шестеренки без зубы, и вместо того, чтобы двигаться вместе, они созданы для того, чтобы водить друг друга с помощью шнуров, веревок, тросов или каких-либо ремней.

Как и в случае с зубчатыми колесами, скорость шкивов обратно пропорциональна их диаметры.

Рисунок 2-8

Ремни и шкивы2.4 Рычаг

2.5 Колесо и ось

2.6 Клин

2.7 Эффективность машин

При отработке задач на рычаги , ремни и

шкивы , наклонные плоскости и пр. мы не брали

счет трения или других источников потери энергии. Другими словами,

мы предполагаем, что они совершенны, хотя на самом деле это не так. К

измерить производительность машины, мы часто находим ее эффективность , которая определяется как

мы не брали

счет трения или других источников потери энергии. Другими словами,

мы предполагаем, что они совершенны, хотя на самом деле это не так. К

измерить производительность машины, мы часто находим ее эффективность , которая определяется как

куда

- = эффективность

машины,

- W в = ввод работы в машину, и

- W out = выходная работа машины.

- W в = ввод работы в машину, и

Содержание

Полное оглавление- 1 Введение в механизмы

- 2 Механизмы и простые машины

- 2.1 Наклонная плоскость

- 2.1.1 Винтовой домкрат

- 2.2 Шестерни

- 2.2.1 Зубчатые передачи

- 2.2.2 Передаточные числа

- 2.3 Ремни и шкивы

- 2.4 Рычаг

- 2,5 Рычаг

- 2,6 Клин

- 2.7 Эффективность машин

- 3 Подробнее о машинах и механизмах

- 4 Базовая кинематика жестких тел со связями

- 5 плоских соединений

- 6 кулачков

- 7 передач

- 8 Другие механизмы

- Индекс

- Ссылки

- 2 Механизмы и простые машины

sfinger@ri. cmu.edu

cmu.edu

система контроля выбросов | Описание, компоненты и факты

- Связанные темы:

- загрязнение воздуха двигатель внутреннего сгорания контроль загрязнения вытяжная система

См. всю соответствующую информацию →

система контроля выбросов в автомобилях, средство, используемое для ограничения выброса вредных газов из двигателя внутреннего сгорания и других компонентов. Есть три основных источника этих газов: выхлоп двигателя, картер, топливный бак и карбюратор. Выхлопная труба выбрасывает сгоревшие и несгоревшие углеводороды, окись углерода, оксиды азота и серы, а также следы различных кислот, спиртов и фенолов. Картер является вторичным источником несгоревших углеводородов и, в меньшей степени, угарного газа. В топливном баке и (в старых автомобилях) в карбюраторе углеводороды, которые постоянно испаряются из бензина, составляют второстепенный, но немаловажный фактор загрязнения. Разработано множество систем контроля выбросов из всех этих источников.

В картере — части блока цилиндров под цилиндрами, где расположен коленчатый вал — выделившиеся продукты сгорания объединяются с вентиляционным воздухом и возвращаются во впускной коллектор для дожигания в камере сгорания. Устройство, выполняющее эту функцию, известно как клапан принудительной вентиляции картера или клапан PCV.

Подробнее по этой теме

Автомобиль: Контроль выбросов

Побочные продукты работы бензинового двигателя включают угарный газ, оксиды азота и углеводороды (несгоревшие топливные соединения),…

Для контроля выбросов выхлопных газов, на долю которых приходится две трети всех загрязняющих веществ в двигателе, используются два типа систем: система впрыска воздуха и система рециркуляции отработавших газов (EGR). В EGR определенная часть выхлопных газов направляется обратно в головку блока цилиндров, где они смешиваются с топливно-воздушной смесью и попадают в камеру сгорания. Рециркулирующие выхлопные газы служат для снижения температуры сгорания, что способствует снижению образования оксидов азота в качестве продуктов сгорания (хотя и с некоторым снижением эффективности двигателя). В типичной системе впрыска воздуха насос с приводом от двигателя впрыскивает воздух в выпускной коллектор, где воздух соединяется с несгоревшими углеводородами и окисью углерода при высокой температуре и, по сути, продолжает процесс сгорания. Таким образом, большой процент загрязняющих веществ, которые ранее выбрасывались через выхлопную систему, сжигается (хотя и без дополнительной выработки энергии).

В типичной системе впрыска воздуха насос с приводом от двигателя впрыскивает воздух в выпускной коллектор, где воздух соединяется с несгоревшими углеводородами и окисью углерода при высокой температуре и, по сути, продолжает процесс сгорания. Таким образом, большой процент загрязняющих веществ, которые ранее выбрасывались через выхлопную систему, сжигается (хотя и без дополнительной выработки энергии).

Еще одной областью дополнительного сгорания является каталитический нейтрализатор, состоящий из изолированной камеры, содержащей керамические гранулы или керамическую сотовую структуру, покрытую тонким слоем металлов, таких как платина и палладий. По мере того, как выхлопные газы проходят через набивные гранулы или соты, металлы действуют как катализаторы, заставляя углеводороды, монооксид углерода и оксиды азота в выхлопных газах превращаться в водяной пар, диоксид углерода и азот. Эти системы не совсем эффективны: во время прогрева температура настолько низка, что выбросы не могут быть катализированы. Предварительный подогрев каталитического нейтрализатора является возможным решением этой проблемы; например, высоковольтные батареи в гибридных автомобилях могут обеспечить достаточную мощность для очень быстрого нагрева преобразователя.

Предварительный подогрев каталитического нейтрализатора является возможным решением этой проблемы; например, высоковольтные батареи в гибридных автомобилях могут обеспечить достаточную мощность для очень быстрого нагрева преобразователя.

Раньше пары бензина, испаряющиеся из топливного бака и карбюратора, выбрасывались прямо в атмосферу. Сегодня эти выбросы значительно сокращаются за счет герметичных крышек топливных баков и так называемой системы контроля испарения, сердцем которой является канистра с активированным углем, способная удерживать до 35 процентов собственного веса в виде паров топлива. При работе пары топливного бака поступают из герметичного топливного бака в сепаратор паров, который возвращает исходное топливо в бак и направляет пары топлива через продувочный клапан в адсорбер. Канистра действует как склад; при работающем двигателе пары всасываются образующимся вакуумом из адсорбера через фильтр в камеру сгорания, где они сгорают.

Повышение эффективности сгорания достигается за счет компьютерного управления всем процессом сгорания.