Шатун не терпит суеты. Изнашивание шатуна. Проверка шатуна. Ремонт шатунов

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны.А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗОВСКОГО двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно, где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что…

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen.

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Но только на первый взгляд.

Это удобно! Актуальные новости и профессиональные статьи.

Всё о рынке Automotive Aftermarket: авторемонт, автозапчасти, моторные масла, автохимия, оборудование для СТО, автобизнес в лицах, шины, грузовой сервис.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т. е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают-вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным.

Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого.

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это…

Как проверить шатун?

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна.

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа-прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика, тем не менее, показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Разновидность способа-прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика, тем не менее, показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том…

Проще всего измерить геометрию отверстия нутромером (а), но иногда используют и специальные приборы

Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы-производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Не менее важен еще один факт: при серийном заводском ремонте двигателей западные фирмы ремонтируют шатуны в обязательном порядке. Так что шатунов, поставленных в двигатель без ремонта, как это еще делают у нас в России, вы там не увидите.

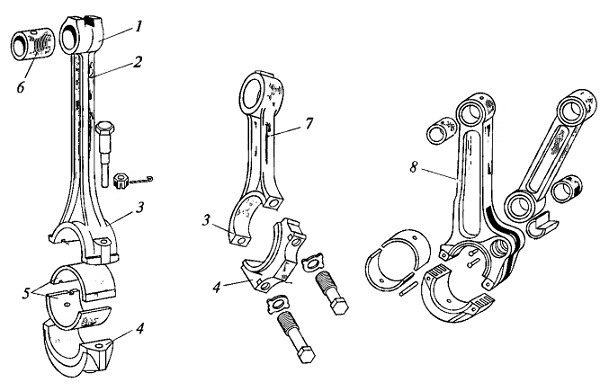

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т. е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер.

Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий.

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра.

Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать…

Для обработки плоскости разъема служит cпециализированный станок фирмы Sunnen (а), но с тем же успехом это можно сделать на универсальном оборудовании, если использовать специальную оснастку (б).

Некоторые «хитрости» в ремонте шатунов

Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С).

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo разъем крышки выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта — использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

После ремонта за счет снятия металла нижняя головка шатуна становится легче. Если припуск при обработке был значительным и отличался для одного комплекта шатунов, то нелишней будет проверка, а возможно, и подгонка шатунов по массе. Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Специализированный расточный станок для шатунов — оборудование не из дешевых (а). Альтернативное решение — токарный станок со специальной оснасткой (б).

Хонингование — основной способ окончательной обработки отверстий шатунов, применяется как финишная операция после растачивания.

После грамотного ремонта восстановленный шатун трудно отличить от нового.

ДМИТРИЙ ДАНЬШОВ, директор фирмы «Механика»,

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Шатун двигателя: устройство, предназначение

При работе двигателя шатун принимает на себя большую нагрузку т.к. совершает самую тяжёлую работу. Шатун передаёт мощность двигателя на колёса автомобиля, тем самым обеспечивая их необходимым крутящим моментом для движения. Делает он это благодаря возвратно-поступательному движению коленчатого вала и поршня.

Делает он это благодаря возвратно-поступательному движению коленчатого вала и поршня.

Несмотря на то, что на всех двигателях шатуны выполняют одну и ту же работу — устроены они везде по разному. В первую очередь это зависит от типа двигателя: бензиновый или дизельный. Так же немаловажную роль играет компоновка двигателя: V-образная или рядная.

Для улучшения работы и снижения веса конструкторы стараются видоизменять шатуны и делать их более лёгкими, при этом сохраняя или даже увеличивая их заводскую прочность. Однако, проблема заключается в том, что, например, для дизельных двигателей шатуны всегда будут тяжелее, чем для бензиновых.

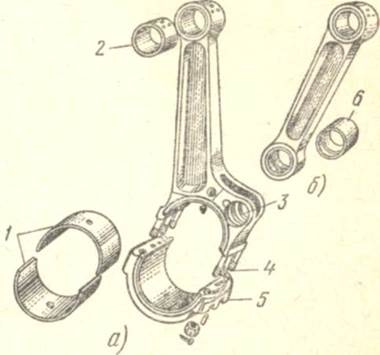

Теперь давайте разберёмся из каких же составляющих состоит шатун двигателя внутреннего сгорания. В нём есть 3 основные детали: верхняя головка, стержень, нижняя головка. Верхняя головка имеет меньший диаметр и соединяется со стержнем поршневым пальцем. Соединение головки большего диаметра (кривошипной) происходит с помощью шейки коленчатого вала. Так у шатуна есть крышка, которая расположена в нижней головке и болты, закрепляющие её.

Так у шатуна есть крышка, которая расположена в нижней головке и болты, закрепляющие её.

Подшипники скольжения очень тонкие и через отверстие в коленвале, которые сделаны на шатунных шейках, на них подаётся масло, под давлением создаётся масляная плёнка, в результате чего происходит скольжение между частицами масла.

Следующая важная деталь, о которой следует рассказать — это поршень. Он принимает на себя давление газов и дальше передаёт это усилие через шатун на коленчатый вал. В целом поршень — очень сложная техническая деталь, выполненная из алюминиевого сплава. Поршень должен быть очень прочным и лёгким, при этом при высоких температурах он не должен расширяться.

Диаметр поршня имеет немного меньший диаметр, чем цилиндр. Сделано это для того чтобы между стенками могло проходить масло и при этом не было трения металла об металл.

Поршневые кольца устанавливаются в специальные канавки в поршне и служат для уплотнения поршня с цилиндром. Сами кольца могут быть компрессионными и маслосъёмными. Компрессионных колец обычно два и они не дают газам прорываться, а маслосъёмное кольцо снимает масло со стенок цилиндров. Диаметр колец немного больше диаметра цилиндра, для лучшего уплотнения.

Компрессионных колец обычно два и они не дают газам прорываться, а маслосъёмное кольцо снимает масло со стенок цилиндров. Диаметр колец немного больше диаметра цилиндра, для лучшего уплотнения.

Определение поломки шатуна и пути решения проблемы

Ремонт шатунов двигателя — работа не сложная. Хотя при поломке последствия могут быть очень плачевными, поэтому важно уметь определять поломку этой детали и пути быстрого ремонта.

Первый признак поломки — стук в двигателе. Но многие могут спутать его со звукам распредвала, клапана или других элементов двигателя. Перепутать стук шатунов двигателя с другими звуками очень сложно. Он очень сильно похож на частый и громкий стук молотка.

Для того чтобы проверить в каком цилиндре поломка нужно попробовать снять провода с крышки трамблёра, но делать это нужно последовательно. Сняв один из проводов звук в двигателе уменьшится — это значит, что поломка скрыта именно в этом цилиндре.

На инжекторных двигателях сделать это немного сложнее. На модификации с фишками, нужно снять фишку с катушки зажигания, тем самым отключив нужный цилиндр.

На модификации с фишками, нужно снять фишку с катушки зажигания, тем самым отключив нужный цилиндр.

После того как вы определили в каком цилиндре поломка — разберите двигатель и проверьте все шатуны. Если окажется что помимо сломанного шатуна в двигателе есть ещё и гнутые, то проблема может возникнуть в том, что с одной стороны поршень будет испытывать большее трение, а с другой пропускать масло, что впоследствии приведёт к образованию нагара.

Определить гнутый шатун очень просто. Для этого вам понадобится плоская поверхность и наждачная бумага. Натяните бумагу на поверхность и потрите об неё каждый шатун поршневой головкой. Если шатун ровный, то поверхность верхней головки будет равномерно блестящая. Если же шатун кривой, то поверхность будет блестеть не равномерно. В случае если шатун кривой — его так же следует заменить.

Менять шатун нужно в нескольких случаях:

- Деформирован стержень

- Появились зазоры в верхней или нижней части головки

Какие же могут быть причины обрыва шатуна в двигателе? Очень просто!

- Поддерживайте достаточный уровень масла

- Меняйте фильтр, не допускайте его загрязнения

- Меняйте масло каждые 7-12 тыс км

Перед началом восстановления шатунов двигателявнимательно осмотрите все шатуны и проверьте какие из них можно отремонтировать, а какие следует заменить.

Чтобы хорошо и правильно отремонтировать шатун, желательно использовать специализированное оборудование, если у вас такого оборудования нет, то лучше доверить дело профессионалам.

Во-первых, для того чтобы привести нижний шатун в идеальное заводское состояние — вам нужно обточить крышку головки. Слой, который вы снимите, должен быть минимальным. После проведения операции установить головку в прежнее положение и затяните болты.

Во-вторых, помните, что нельзя растачивать головку больше установленного диаметра. Для того чтобы не превысить допустимое значение — расточку следует выполнять на специализированном станке.

В-третьих, после расточки шатуна может увеличиться зазор под поршневым пальцем в головке. Для решения этой проблемы нужно заменить бронзовую втулку, после чего она примет требуемый диаметр.

Узлы и детали дизельного двигателя. Компоненты системы Часть 3

Компоненты системы Часть 3

Подшипники

Как уже упоминалось, коленчатый вал в дизельном двигателе BMW устанавливается в подшипники с обеих сторон шатунной шейки. Эти коренные подшипники удерживают коленчатый вал в блок-картере. Нагруженная сторона находится в крышке подшипника. Здесь воспринимается сила, возникающая в процессе сгорания.

Для надежной работы двигателя требуются малоизнашивающиеся коренные подшипники. Поэтому используются вкладыши подшипников, поверхность скольжения которых покрыта специальным подшипниковым материалам. Поверхность скольжения находится внутри, т. е. вкладыши подшипников не вращаются вместе с валом, а закреплены в блок-картере.

Малый износ обеспечивается в том случае, если поверхности скольжения разделяются тонкой масляной пленкой. Значит, должна быть обеспечена достаточная подача масла. Идеально это осуществляется с ненагруженной стороны, т. е. в данном случае со стороны постели коренного подшипника. Смазка моторным маслом происходит через смазочное отверстие.

Подшипники с трехслойным вкладышем

Коренные подшипники коленчатого вала, к которым предъявляются высокие требования, часто выполняются, как подшипники с трехслойным вкладышем. На металлическое покрытие подшипников {например, свинцовистая или алюминиевая бронза) на стальной вкладыш дополнительно гальванически наносится слой баббита. Это дает улучшение динамических свойств. Прочность подобного слоя тем выше, чем тоньше слой. Толщина баббита составляет ок. 0,02 мм, толщина металлического основания подшипника — между 0,4 и 1 мм.

Подшипники с напылением

Другим типом подшипников коленчатого вала является подшипник с напылением. При этом речь идет о подшипнике с трехслойным вкладышем с напыленным на поверхность скольжения слоем, выдерживающим очень высокие нагрузки. Такие подшипники находят применение в высоконагруженных двигателях.

При этом речь идет о подшипнике с трехслойным вкладышем с напыленным на поверхность скольжения слоем, выдерживающим очень высокие нагрузки. Такие подшипники находят применение в высоконагруженных двигателях.

Подшипники с напылением по свойствам материала очень твердые. Поэтому такие подшипники, как правило, используются в местах, в которых имеют место самые большие нагрузки. Это значит, что подшипники с напылением устанавливаются только с одной стороны (со стороны давления). С противоположной стороны всегда устанавливается более мягкий подшипник, а именно подшипник с трехслойным вкладышем. Более мягкий материал такого подшипника в состоянии вбирать из детали частицы грязи. Это чрезвычайно важно для предотвращения его повреждения.

Подшипники с напылением в районе коленчатого вала устанавливаются в дизельных двигателях BMW с максимальной мощностью и в ТОР-вариантах.

Рис. 27 — Подшипники с напылением

1- Стальной вкладыш

3- Напыленный слой

Осторожное обращение с вкладышами подшипников имеет большое значение, т. к. очень тонкий металлический слой подшипника не в состоянии компенсировать пластическую деформацию.

Подшипники с напылением можно различить по выбитой букве „S» на обратной стороне крышки подшипника.

Упорный подшипник

Коленчатый вал имеет только один упорный подшипник, который часто называют центрирующим или упорным подшипником. Подшипник удерживает коленчатый вал в осевом направлении и должен воспринимать силы, действующие в продольном направлении. Эти силы возникают под действием:

- шестерни с косыми зубьями для привода масляного насоса;

- привода управления сцеплением;

- ускорения автомобиля.

Упорный подшипник может иметь форму подшипника с буртиком или составного подшипника с упорными полукольцами.

Составные подшипники состоят из нескольких деталей. При такой технологии на обеих сторонах устанавливается по одному упорному полукольцу. Они обеспечивают стабильное, свободное соединение с коленчатым валом. Благодаря этому упорные полукольца подвижны и прилегают равномерно, что уменьшает износ. В современных дизельных двигателях для направления коленчатого вала устанавливаются две половинки составного подшипника. Благодаря этому коленчатый вал имеет опору 360°, что обеспечивает очень хорошую устойчивость к осевому перемещению.

Важно, чтобы обеспечивалась смазка моторным маслом. Причиной отказа упорного подшипника, как правило, является перегрев.

Изношенный упорный подшипник начинает шуметь, прежде всего, в районе демпфера крутильных колебаний. Другим симптомом могут быть неисправности датчика коленчатого вала, что у автомобилей с автоматической коробкой передач проявляется через жесткие толчки при переключении передач.

Шатуны с подшипниками Общая информация

Шатун в кривошипно-шатунном механизме соединяет поршень с коленчатым валом. Он преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. Кроме того, он передает силы, возникающие при сгорании топлива и действующие на поршень, от поршня на коленчатый вал. Т. к. он является деталью, которая испытывает очень большие ускорения, то его масса оказывает непосредственное влияние на мощность и плавность работы двигателя. Поэтому при создании максимально комфортно работающих двигателей придается большое значение оптимизации массы шатунов. Шатун испытывает нагрузки сил воздействия газов в камере сгорания и инерционных масс (включая свою собственную). На шатун действуют переменные нагрузки сжатия и растяжения. В высокооборотных бензиновых двигателях нагрузки растяжения являются определяющими. Кроме того, вследствие боковых отклонений шатуна возникает центробежная сила, которая вызывает изгиб.

Шатун испытывает нагрузки сил воздействия газов в камере сгорания и инерционных масс (включая свою собственную). На шатун действуют переменные нагрузки сжатия и растяжения. В высокооборотных бензиновых двигателях нагрузки растяжения являются определяющими. Кроме того, вследствие боковых отклонений шатуна возникает центробежная сила, которая вызывает изгиб.

Особенностями шатунов являются:

- двигатели М47/ М57/ М67: части подшипников на стержне шатуна выполняются в виде подшипников с напылением;

- двигатель М57: шатун такой же, как у двигателя М47, материал С45 V85;

- двигатель М67: трапециевидный шатун с нижней головкой, выполненной методом разлома, материал С70;

- M67TU: толщина стенок вкладышей шатунных подшипников увеличена до 2 мм. Шатунные болты впервые устанавливаются с герметиком.

Шатун передает усилие и дниже-ние oт поршня на коленчатый вал. Шатуны сегодня изготавливают из ковкой стали, а разъем на большой головке делают методом разлома. Разлом, кроме прочего, имеет те преимущества, что плоскости разьема не требуют дополнительной обработки и обе части точно позиционируются относительно друг друга.

Разлом, кроме прочего, имеет те преимущества, что плоскости разьема не требуют дополнительной обработки и обе части точно позиционируются относительно друг друга.

Конструкция

Шатун имеет две головки. Через малую головку шатун соединяется с поршнем с помощью поршневого пальца. Из-за боковых отклонений шатуна во время вращения коленчатого вала он должен иметь возможность вращаться в поршне. Это осуществляется с помощью подшипника скольжения. Для этого в малую головку шатуна запрессовывается втулка.

Через отверстие в этом конце шатуна (со стороны поршня) к подшипнику подводится масло. Со стороны коленчатого вала находится большая разъемная головка шатуна. Большая головка шатуна разделяется для того, чтобы шатун можно было соединить с коленчатым валом. Работа этого узла обеспечивается подшипником скольжения. Подшипник скольжения состоит из двух вкладышей. Смазочное отверстие в коленчатом вале обеспечивает подшипник моторным маслом.

На следующих рисунках показана геометрия стержней шатунов с прямым и косым разъемами. Шатуны с косым разъемом применяются в основном в V-образных двигателях.

Шатуны с косым разъемом применяются в основном в V-образных двигателях.

V-образные двигатели вследствие больших нагрузок имеют большой диаметр шатунных шеек. Косой разъем позволяет сделать блок-картер компактнее, т. к. при вращении коленвала он описывает меньшую кривую в нижней части.

Рис. 28 — Шатун трапециевидной формы

1- Поршни

2- Поверхности, передающие силы

3- Поршневой палец

4- Стержень шатуна

Шатун трапециевидной формы

В случае трапециевидного шатуна малая головка в поперечном сечении имеет форму трапеции. Это значит, что шатун становится тоньше от основания, прилегающего к стержню шатуна, к концу у малой головки шатуна. Это позволяет дополнительно уменьшить массу, т. к. с „ненагруженной» стороны экономится материал, в то время как на нагруженной стороне сохраняется полная ширина подшипника. Кроме того, это позволяет уменьшить расстояние между бобышками, что, в свою очередь, уменьшает прогиб поршневого пальца. Другое преимущество — отсутствие смазочного отверстия в малой головке шатуна, т. к. масло поступает через скошенную боковину подшипника скольжения. Вследствие отсутствия отверстия исключается его отрицательное влияние на прочность, что позволяет сделать шатун в этом месте еще тоньше. Таким образом не только экономится масса, но и получается выигрыш в пространстве поршня.

Другое преимущество — отсутствие смазочного отверстия в малой головке шатуна, т. к. масло поступает через скошенную боковину подшипника скольжения. Вследствие отсутствия отверстия исключается его отрицательное влияние на прочность, что позволяет сделать шатун в этом месте еще тоньше. Таким образом не только экономится масса, но и получается выигрыш в пространстве поршня.

Рис.29 Шатун с косым разъемом

1- Смазочное отверстие

2- Подшипник скольжения

3- Стержень шатуна

4- Вкладыш подшипника

5- Вкладыш подшипника

6- Крышка шатуна

7- Шатунные болты

Изготовление и свойства

Заготовка шатуна может быть выполнена различными способами.

Горячая штамповка

Исходным материалом для изготовления заготовки шатуна служит стальной стержень, который нагревается прим. до 1250-1300 «С. Прокаткой осуществляется перераспределение масс в сторону головок шатуна. При образовании основной формы во время штамповки за счет лишнего материала образуется облой, который затем снимается. При этом также проде-лываются отверстия головок шатуна. В зависимости от легирования стали после штамповки свойства улучшаются с помощью термической обработки.

Прокаткой осуществляется перераспределение масс в сторону головок шатуна. При образовании основной формы во время штамповки за счет лишнего материала образуется облой, который затем снимается. При этом также проде-лываются отверстия головок шатуна. В зависимости от легирования стали после штамповки свойства улучшаются с помощью термической обработки.

Литье

При литье шатунов используется модель из пластмассы или металла. Эта модель состоит из двух половинок, которые вместе образуют шатун. Каждая половинка формуется в песке, так что соответственно получаются обратные половинки. Если их теперь соединить, получается форма для отливки шатуна. Для большей эффективности в одной литейной форме отливают рядом друг с другом много шатунов. Форма заполняется жидким чугуном, который затем медленно остывает.

Обработка

Независимо от того, как были изготовлены заготовки, они обрабатываются резанием до окончательных размеров.

Для обеспечения равномерной работы двигателя шатуны должны иметь заданную массу в узких пределах допуска. Раньше для этого задавались дополнительные размеры на обработку, которые затем при необходимости фрезеровались При современных способах изготовления технологические параметры контролируются настолько точно, что это позволяет изготавливать шатуны в допустимых пределах по массе.

Раньше для этого задавались дополнительные размеры на обработку, которые затем при необходимости фрезеровались При современных способах изготовления технологические параметры контролируются настолько точно, что это позволяет изготавливать шатуны в допустимых пределах по массе.

Обрабатываются лишь торцевые поверхности большой и малой головок и сами головки шатуна. Если разъем головки шатуна выполняется резанием, то поверхности разъема необходимо обрабатывать дополнительно. Внутренняя поверхность большой головки шатуна после этого высверливается и хонингуется.

Выполнение разъема методом разлома

В этом случае большая головка делится в результате разлома. При этом заданное место разлома намечается кернением протяжкой или с помощью лазера. Затем головка шатуна зажимается на специальной оправке из двух частей и разделяется запрессовкой клина.

Для этого необходим материал, который ломается, не вытягиваясь перед этим слишком сильно (деформация < 30 мм). С помощью продувки сжатым воздухом с поверхности разлома удаляются посторонние частицы.

С помощью продувки сжатым воздухом с поверхности разлома удаляются посторонние частицы.

При разломе крышки шатуна, как в случае стального шатуна, так и в случае шатуна из порошковых материалов, образуется поверхность разлома. Такая структура поверхности точно центрирует крышку коренного подшипника при установке на стержень шатуна.

Разлом имеет то преимущество, что не требуется никакой дополнительной обработки поверхности разъема. Обе половинки точно совпадают друг с другом. Позиционирование с помощью центрирующих втулок или болтов не требуется. Если крышка шатуна перепутана стороной или устанавливается на другой стержень шатуна, структура разлома обоих частей разрушается, и крышка не центрируется. В этом случае необходимо заменить весь шатун на новый.

Резьбовое крепление

Резьбовое крепление шатуна требует особого подхода, т. к. оно подвергается очень высоким нагрузкам.

Резьбовые крепления шатунов подвергаются при вращении коленвала очень быстро изменяющимся нагрузкам. Т. к. шатун и болты его крепления относятся к подвижным деталям двигателя, их масса должна быть минимальной. Кроме того, ограниченность места требует компактного резьбового крепления. Отсюда следует очень высокая нагрузка на резьбовое крепление шатуна, которое требует особенно осторожного обращения.

Т. к. шатун и болты его крепления относятся к подвижным деталям двигателя, их масса должна быть минимальной. Кроме того, ограниченность места требует компактного резьбового крепления. Отсюда следует очень высокая нагрузка на резьбовое крепление шатуна, которое требует особенно осторожного обращения.

Подробные данные по резьбовым креплениям шатунов такие, как резьба, порядок затяжки и т. п. см. TIS и ЕТК.

При установке нового комплекта шатунов:

шатунные болты можно затягивать при установке шатуна только один раз для проверки зазора подшипника и затем при окончательной установке. Т. к. шатунные болты уже трижды затягивались при обработке шатуна, они уже достигли своей максимальной прочности при растяжении.

Если шатуны используются еще раз, а заменяются только шатунные болты: шатунные болты нужно затянуть еще раз после проверки зазоров подшипников, снова ослабить и затянув в третий раз довести до максимальной прочности при растяжении.

Если шатунные болты затягивались не менее трех раз или более пяти раз, это ведет к повреждению двигателя.

Нагрузка

Максимальная нагрузка на резьбовое крепление шатуна имеет место при максимальной частоте вращения без нагрузки, например, в режиме принудительного холостого хода. Чем больше частота вращения, тем выше действующие силы инерции. В режиме принудительного холостого хода топливо не впрыскивается, т. е. сгорание отсутствует. В рабочем такте не поршни воздействуют на коленчатый вал, а наоборот. Коленчатый вал тянет поршни против их инерции вниз, что ведет к нагрузке шатунов на растяжение. Эта нагрузка воспринимается резьбовым креплением шатунов.

Даже при таких условиях нужно, чтобы в разъеме между стержнем шатуна и крышкой не образовывалось зазора. По этой причине шатунные болты при сборке двигателя на заводе затягиваются до предела текучести. Предел текучести означает: болт начинает пластически деформироваться. При продолжении затяжки усилие прижима не увеличивается. При сервисном обслуживании это обеспечивается затяжкой с заданным моментом и на заданный угол.

Поршень с кольцами и поршневым пальцем

Поршни преобразуют давление газа, возникающее при сгорании, в движение Форма днища поршня является определяющей для смесеобразования. Поршневые кольца обеспечивают тщательное уплотнение камеры сгорания и регулируют толщину масляной пленки на стенке цилиндра.

Общая информация

Поршень — это первое звено в цепи деталей, передающих мощь двигателя. Задача поршня состоит в том, чтобы воспринять возникающие при сгорании силы давления и передать их через поршневой палец и шатун на коленчатый вал. Т. е. он преобразует термическую энергию сгорания в механическую энергию. Кроме того, поршень должен вести верхнюю головку шатуна. Поршень вместе с поршневыми кольцами должен препятствовать выбросу из камеры сгорания газов и расхода масла, и делать это надежно и при всех режимах работы двигателя. Имеющееся на поверхностях контакта масло помогает герметизации. Поршни дизельных двигателей BMW изготавливаются исключительно из алюминиево-кремниевых сплавов. Устанавливаются так называемые автотермические поршни со сплошной юбкой, у которых включенные в отливку стальные полоски служат для уменьшения установочных зазоров и регулирования количества тепла, выделяемого двигателем. Для подборки материала в пару к стенкам цилиндров из серого чугуна на поверхность юбки поршня наносится слой графита (методом полужидкостного трения), благодаря которому уменьшается трение и улучшаются акустические характеристики.

Устанавливаются так называемые автотермические поршни со сплошной юбкой, у которых включенные в отливку стальные полоски служат для уменьшения установочных зазоров и регулирования количества тепла, выделяемого двигателем. Для подборки материала в пару к стенкам цилиндров из серого чугуна на поверхность юбки поршня наносится слой графита (методом полужидкостного трения), благодаря которому уменьшается трение и улучшаются акустические характеристики.

Механическая нагрузка

Возрастающие мощности двигателей увеличивают требования к поршням. Для разъяснения нагрузки на поршень приведем следующий пример: двигатель M67TU2 ТОР имеет частоту вращения, ограничиваемую регулятором, 5000 об/мин. Это значит, каждую минуту поршни 10000 раз проделывают путь вверх и вниз.

Как часть кривошипно-шатунного механизма поршень испытывает нагрузки:

- сил давления газов, образующихся при сгорании;

- подвижных инерционных деталей;

- силы бокового увода;

- момента в центре тяжести поршня, который вызван расположением поршневого пальца со смещением относительно центра.

Силы инерции движущихся возвратно-поступательно деталей возникают вследствие движения самого поршня, поршневых колец, поршневого пальца и детали шатуна. Силы инерции возрастают в квадратичной зависимости от частоты вращения. Поэтому в высокооборотных двигателях очень важна малая масса поршней вместе с кольцами и поршневыми пальцами. В дизельных двигателях днища поршней подвергаются особенно большой нагрузке вследствие давления воспламенения, достигающего 180 бар.

Отклонение шатуна создает боковую нагрузку поршня перпендикулярно к оси цилиндра. Это действует так, что поршень соответственно после нижней или верхней мертвой точки прижимается от одной стороны стенки цилиндра к другой. Такое поведение называется сменой прилегания или сменой стороны. Для уменьшения шумов в поршнях и износа поршневой палец часто располагается со смещением от центра прим. 1-2 мм (дезаксиально), Благодаря этому возникает момент, который оптимизирует поведение поршня при смене прилегания.

Термическая нагрузка

Очень быстрое превращение запасенной в топливе химической энергии в термическую ведет при сгорании к экстремальным температурам и увеличению давления. В камере сгорания возникают пиковые температуры газа до 2600 °С. Большая часть этого тепла передается стенкам, ограничивающим камеру сгорания. Снизу камеру сгорания ограничивает днище поршня. Остальное тепло выбрасывается вместе с отработавшим газом.

Тепло, образующееся при сгорании, передается через поршневые кольца стенкам цилиндра и затем охлаждающей жидкости. Остальное тепло через внутреннюю поверхность поршня отдается смазочному или охлаждающему маслу, которое через масляные форсунки подается на эти нагруженные места. В сильно нагруженных дизельных двигателях в поршне имеется дополнительный смазочный канал. Небольшая часть тепла при газообмене передается поршнем холодному свежему газу. Термическая нагрузка распределяется по поршню неравномерно. Самая высокая температура на верхней поверхности днища составляет ок. 380 °С, она уменьшается к внутренней стороне поршня. На юбке поршня температура прим. 150 °С.

380 °С, она уменьшается к внутренней стороне поршня. На юбке поршня температура прим. 150 °С.

Такой нагрев ведет к расширению материала и создает опасность задира поршня. Различное тепловое расширение компенсируется соответствующей формой поршня (например, овальным поперечным сечением или коническим поясом поршневых колец).

Конструкция

У поршня различают следующие основные области:

- днище поршня;

- пояс поршневых колец с каналом охлаждения;

- юбка поршня;

- бобышка поршня.

В дизельных двигателях BMW в днище поршня имеется полость камеры сгорания. Форма полости определяется процессом сгорания и расположением клапанов. Область пояса поршневых колец является нижней частью так называемого огневого пояска, между днищем поршня и первым поршневым кольцом, так же как и перемычка между 2-м поршневым кольцом и маслосъемным кольцом.

Рис.31 — Поршень

1- Днище поршня

2- Канал охлаждения

3- Вставка для поршневых колец

4- Канавка 1-го поршневого уплотнительного кольца

5- Канавка 2-го поршневого уплотнительного кольца

6- Юбка поршня

7- Поршневой палец

8- Бронзовый подшипник поршневого пальца

9- Канавка маслосъемного кольца

Особенности ломаных шатунов

Функция шатунов является более чем понятной. Именно с их помощью поршни надежно соединяются с коленчатым валом автомобиля, на который передается сила инерции и сила, возникающая в результате сгорания газов. Одним их непременных условий правильной установки шатуна на коленчатый вал является разделение нижней головки.

Именно с их помощью поршни надежно соединяются с коленчатым валом автомобиля, на который передается сила инерции и сила, возникающая в результате сгорания газов. Одним их непременных условий правильной установки шатуна на коленчатый вал является разделение нижней головки.

Опыт самых различных производителей показывает, что так называемый «излом» на данный момент является оптимальной формой такого разделения. Получается он лишь после нескольких операций. Изначально ломаный шатун изготавливается обычным монолитным узлом. Его целенаправленная «ломка» на две части является следующей по счету операцией. Завершающей стадией монтажа шатуна является свинчивание обеих полученных частей в одно целое. Использование изломанных поверхностей является чрезвычайно важным, поскольку между крышкой подшипника и стержнем шатуна удается добиться без преувеличения потрясающей точности. В противном случае перевозка грузов может стать невозможной.

Наличие на крышках подшипников и стержнях шатунов идентичных номеров является не случайным. Такая маркировка помогает предотвратить возникновение путаницы.

Такая маркировка помогает предотвратить возникновение путаницы.

Все манипуляции, проводимые с шатунами, довольно строго регламентируются производителем. Вот его главные рекомендации:

Замена стержней шатунов и крышек подшипников между собой категорически запрещена. Имеется в виду не только замена узлов между собой, но и по отдельности.

При использовании крышек подшипников и стержней шатунов следует быть предельно внимательным, поскольку допускается применение только тех деталей, которые снабжены идентичными парными номерами.

На изломанную поверхность запрещается ставить и стержни шатунов, и крышки подшипников. Любая доработка изломанных поверхностей полностью исключена. Необходимо обращать внимание, чтобы на поверхностях не скапливалась грязь. Поверхности также следует предохранять и от всевозможных повреждений.

Очистка и продувка изломанных поверхностей является обязательной процедурой, для выполнения которой следует использовать подходящее средство (например, очиститель тормозов). Только после качественной очистки следует приступать к монтажу изломанных поверхностей. Стоит помнить, что вытирать поверхности нельзя. Обрывки тканей и отдельные волокна могут основательно засорить их.

Только после качественной очистки следует приступать к монтажу изломанных поверхностей. Стоит помнить, что вытирать поверхности нельзя. Обрывки тканей и отдельные волокна могут основательно засорить их.

Транспортировку ломаных шатунов следует выполнять бережно и только с крышками подшипников. Иначе такой переезд может привести их в негодность. Болты при этом должны быть прочно затянутыми. Так удастся предотвратить их засорение.

Отремонтировать глухие отверстия подшипников невозможно. Речь идет не только о шлифовании самих изломанных поверхностей, но и об обработке глухих отверстий в ломаных шатунах.

5 последних статей

Great Wall Hover h4: за и противЛегкая проверка износа цепного привода ГРМ

Амортизация грузовых автомобилей с febi bilstein

Слабый отклик педали тормоза

Неисправности антиблокировочной тормозной системы (ABS)

Что такое шатун?

Шатун является основным звеном внутри двигателя внутреннего сгорания. Он соединяет поршень с коленчатым валом и отвечает за передачу мощности от поршня к коленчатому валу и передачу ее в трансмиссию. При создании шатунов используются различные типы материалов и методы производства. Самые распространенные типы шатунов — стальные и алюминиевые. Наиболее распространенными видами производственных процессов являются литье, ковка и порошковая металлургия.

Он соединяет поршень с коленчатым валом и отвечает за передачу мощности от поршня к коленчатому валу и передачу ее в трансмиссию. При создании шатунов используются различные типы материалов и методы производства. Самые распространенные типы шатунов — стальные и алюминиевые. Наиболее распространенными видами производственных процессов являются литье, ковка и порошковая металлургия.

Шатун — самая частая причина катастрофического отказа двигателя. Он находится под огромным давлением нагрузки и часто требует особого внимания, чтобы не допустить преждевременного выхода из строя.Острые кромки отшлифованы до гладкости, чтобы снизить риск возникновения напряжений на стержне. Шатун также подвергается дробеструйной обработке или закалке для повышения его прочности против растрескивания. В большинстве высокопроизводительных приложений шатун сбалансирован для предотвращения чрезмерного износа нежелательных гармоник.

Шатун также подвергается дробеструйной обработке или закалке для повышения его прочности против растрескивания. В большинстве высокопроизводительных приложений шатун сбалансирован для предотвращения чрезмерного износа нежелательных гармоник.

Самый распространенный шатун в двигателях серийных автомобилей — литой.Этот тип стержня создается путем заливки расплавленной стали в форму с последующей обработкой готового продукта. Этот тип штанги надежен для двигателей с меньшей мощностью и является наименее дорогим в производстве. Литой шток с большим успехом использовался почти во всех типах двигателей, от бензиновых до дизельных.

В высокопроизводительных приложениях обычно используется пруток из кованой стали. Этот тип шатуна создается путем фрезерования твердого стального блока в готовое изделие. Кованый стержень способен выдерживать гораздо большие нагрузки и более высокие обороты двигателя, чем литой стержень. Кованые прутки часто называют прутками-заготовками из-за процесса их обработки из блока стальной заготовки. Это гораздо более дорогостоящий способ изготовления стержня и причина того, что они обычно используются только в приложениях с высокой мощностью.

Этот тип шатуна создается путем фрезерования твердого стального блока в готовое изделие. Кованый стержень способен выдерживать гораздо большие нагрузки и более высокие обороты двигателя, чем литой стержень. Кованые прутки часто называют прутками-заготовками из-за процесса их обработки из блока стальной заготовки. Это гораздо более дорогостоящий способ изготовления стержня и причина того, что они обычно используются только в приложениях с высокой мощностью.

Другой тип высокопроизводительного шатуна изготавливается из алюминия.Алюминиевый стержень позволяет двигателю разгоняться намного быстрее за счет уменьшения веса на коленчатом валу. Алюминий также поглощает резкие удары ускорения и замедления мощного двигателя намного лучше, чем стальные стержни. Алюминий не такой прочный; однако, и его нужно менять чаще, чем его стальной аналог.

Алюминий не такой прочный; однако, и его нужно менять чаще, чем его стальной аналог.

Новая технология позволила создать стержень из порошкового металла.Эти стержни создаются путем приложения высокого давления к металлическому порошку, который формирует стержень. Это стержень будущего для большинства серийных двигателей. Они долговечны и экономичны в производстве.

Шатуны Направляющие • Muscle Car DIY

Шатуны подвергаются большей нагрузке, чем любой другой компонент двигателя. Выбор самого сильного удилища для достижения цели абсолютно необходим. У вас есть выбор из множества материалов: металлический порошок, кованая сталь, алюминий, титан, стальная заготовка и алюминий. Шатуны предлагаются в конфигурациях с двутавровыми и двутавровыми балками, и вам необходимо учитывать вес, баланс и размерные факторы. Болты шатуна также подвергаются огромным нагрузкам, и они не должны выходить из строя. Как мы все знаем, если шатун выходит из строя, двигатель может перейти в утиль за доли секунды.Так что выбирайте с умом и не выбирайте недорогие удочки.

Выбор самого сильного удилища для достижения цели абсолютно необходим. У вас есть выбор из множества материалов: металлический порошок, кованая сталь, алюминий, титан, стальная заготовка и алюминий. Шатуны предлагаются в конфигурациях с двутавровыми и двутавровыми балками, и вам необходимо учитывать вес, баланс и размерные факторы. Болты шатуна также подвергаются огромным нагрузкам, и они не должны выходить из строя. Как мы все знаем, если шатун выходит из строя, двигатель может перейти в утиль за доли секунды.Так что выбирайте с умом и не выбирайте недорогие удочки.

Этот технический совет взят из полной книги СОВРЕМЕННЫЕ МЕТОДЫ БЛУПРИНТИРОВАНИЯ ДВИГАТЕЛЯ: ПРАКТИЧЕСКОЕ РУКОВОДСТВО ПО ПРЕЦИЗИОННОМУ ДВИГАТЕЛЮ. Подробное руководство по этому вопросу вы можете найти по этой ссылке:

УЗНАЙТЕ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

ПОДЕЛИТЬСЯ СТАТЬЕЙ: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https: // musclecardiy.ru / performance / how-to-blueprint-motors-connector-rod-guide /

Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https: // musclecardiy.ru / performance / how-to-blueprint-motors-connector-rod-guide /

Типы штанг

Шатуныдоступны из различных материалов и из различных материалов. Стержни для двигателей легковых автомобилей более старых моделей обычно изготавливались из чугуна. Для высокопроизводительного производства некоторых двигателей стержни обычно изготавливались из кованой стали. Сегодня большинство стержней OEM-производства изготавливаются из порошкового металла (часто называемого стержнями PM), а в некоторых случаях используются стержни из кованой стали.

Стержни из порошкового металла

Прутки из порошкового металла изготавливаются аналогично литью или ковке. Специализированная порошкообразная смесь сплавов помещается в форму, нагревается (для плавления и растекания), а затем под давлением. В результате получается удивительно прочный продукт, для которого требуется только хонингование большого и малого концов и нарезание резьбы болтом (дополнительная внешняя обработка не требуется). Вместо того чтобы иметь отдельные корпус стержня и крышку (как в случае литых или кованых стержней), стержни PM изготавливаются как одно целое.

Вместо того чтобы иметь отдельные корпус стержня и крышку (как в случае литых или кованых стержней), стержни PM изготавливаются как одно целое.

Последовательность операций обработки создает отверстие под палец, отверстие кривошипа и поверхности болтов. Колпачок также разделен прорезью, облицован и прикреплен, чтобы окончательно определить размер головки.

Шатун из заготовки обеспечивает гораздо большую прочность, чем чугунный стержень.

После того, как порошковая смесь сформирована в фильере, смесь нагревается до температуры более 1500 градусов по Фаренгейту и выковывается под давлением более 750 тонн. Поковка из порошкового металла затем подвергается термообработке и финишной обработке.Здесь можно увидеть стержни, которые попадают в печь для термообработки. (Фото любезно предоставлено Howards Cams)

После того, как соединительный стержень PM сформирован в пресс-форме, крышка создается путем ее отламывания в зажимном приспособлении. Это также называется конструкцией с защелкивающейся крышкой. Хотя этот процесс обеспечивает очень точное сопряжение колпачка и стержня, размер стержня PM нельзя изменить традиционными методами. Если требуется изменение размера, можно просто отточить большие концы большего размера и выбрать подшипник с большим внешним диаметром.

Это также называется конструкцией с защелкивающейся крышкой. Хотя этот процесс обеспечивает очень точное сопряжение колпачка и стержня, размер стержня PM нельзя изменить традиционными методами. Если требуется изменение размера, можно просто отточить большие концы большего размера и выбрать подшипник с большим внешним диаметром.

Это не

возможно, чтобы стержень был такой же длины, как и ход, и стержни были бы

длиннее, чем в два раза больше хода, делает двигатель очень высоким и непрактичным

для большинства целей (хотя используется для гонок).

Это не

возможно, чтобы стержень был такой же длины, как и ход, и стержни были бы

длиннее, чем в два раза больше хода, делает двигатель очень высоким и непрактичным

для большинства целей (хотя используется для гонок).  Это дает очевидные преимущества: лучшее сгорание, более высокое давление в цилиндре после первых нескольких градусов вращения после ВМТ и более высокие температуры в камере сгорания. Этот тип стержня обеспечивает очень хороший крутящий момент на средних и высоких оборотах.

Это дает очевидные преимущества: лучшее сгорание, более высокое давление в цилиндре после первых нескольких градусов вращения после ВМТ и более высокие температуры в камере сгорания. Этот тип стержня обеспечивает очень хороший крутящий момент на средних и высоких оборотах.  После первых нескольких градусов выше ВМТ скорость поршня увеличится пропорционально вращению кривошипа, но будет зависеть от длины шатуна. Поршень опускается с меньшей скоростью и набирает максимальную скорость в более поздний момент вращения коленчатого вала.

После первых нескольких градусов выше ВМТ скорость поршня увеличится пропорционально вращению кривошипа, но будет зависеть от длины шатуна. Поршень опускается с меньшей скоростью и набирает максимальную скорость в более поздний момент вращения коленчатого вала.