Объем камеры сгорания рабочий — Энциклопедия по машиностроению XXL

Если зажигание рабочей смеси происходит слишком поздно, то давление в цилиндре снижается и достигает наибольшей величины после того, как поршень значительно удалится от в. м. т., увеличив объем камеры сгорания. Рабочая смесь сгорает вяло и медленно, много тепла поглощается стенками цилиндров, средняя величина давления значительно снижается, часть догорающего и несгоревшего топлива выбрасывается в выпускную трубу и там сгорает. Поэтому признаком позднего зажигания служит перегрев выпускной трубы. [c.182]Степень сжатия представляет собой отношение полного объема цилиндра Va К объему камеры сгорания Vg. Разность между полным объемом и объемом камеры сгорания дает так называемый рабочий объем цилиндра У/,. [c.154]

Если известны степень сжатия е двигателя и объем камеры сгорания, то рабочий объем F цилиндра может быть определен по формуле

[c.

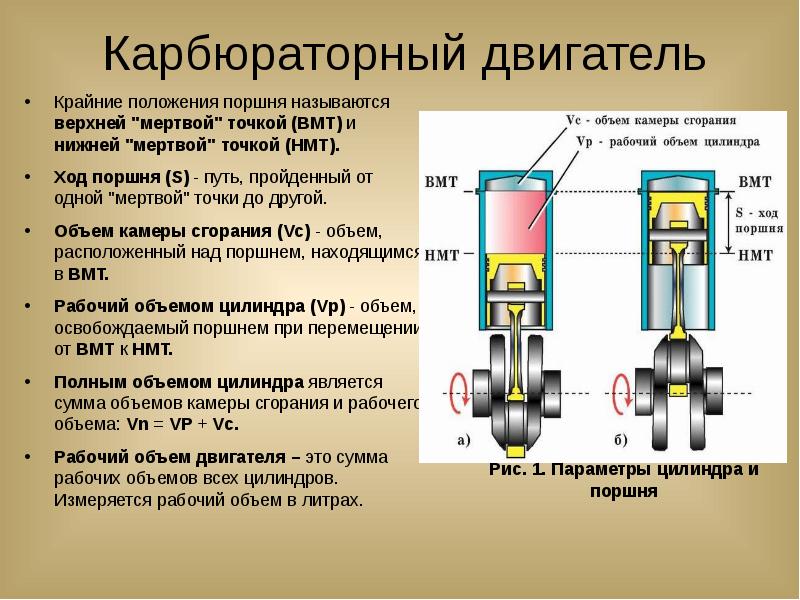

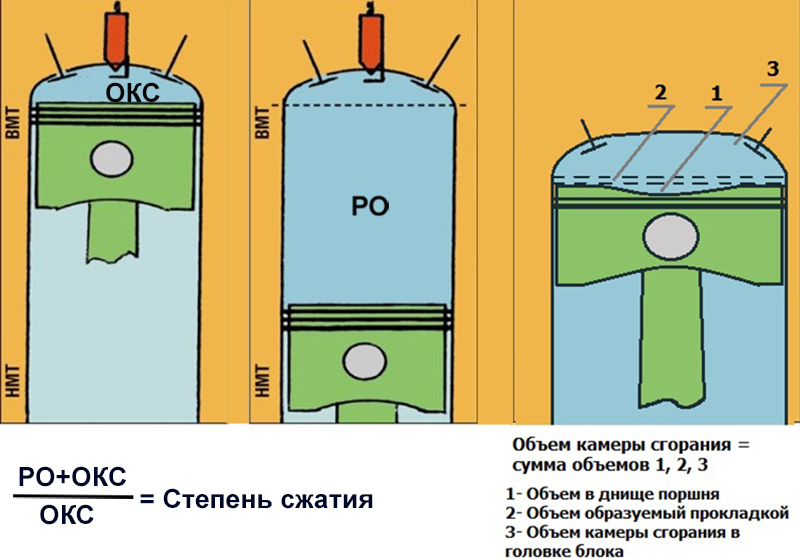

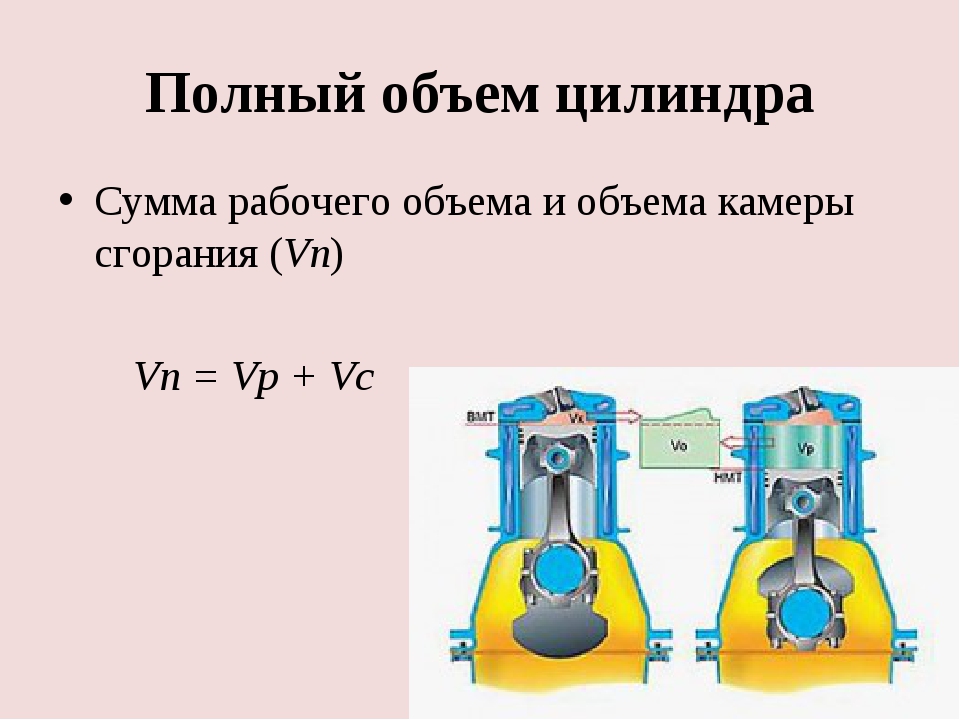

Камерой сгорания называется пространство в цилиндре над поршнем при положении его в ВМТ. Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания. Степенью сжатия называется отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз уменьшается объем рабочей смеси, поступившей в цилиндр, при ее сжатии. [c.17]

Рабочий о ъем цилиндра и объем камеры сгорания, вместе взятые, составляют полный объем цилиндра. В многоцилиндровых двигателях сумма рабочих объемов всех цилиндров выражается в литрах и называется л й г р а-ж о м двигателя [c.10]

Цетановые числа дизельных топлив лежат в пределах 35ч-60. Необходимым условием для лучшего сгорания топлива в двигателе дизеля является хорошее перемешивание распыленного топлива с воздухом смесь топлива и воздуха должна быть по возможности однородной. В дизеле процесс получения рабочей смеси сложнее, чем в карбюраторном двигателе, так как он происходит непосредственно в камере сгорания двигателя, а время, отводимое на процессы смесеобразования, значительно меньше.

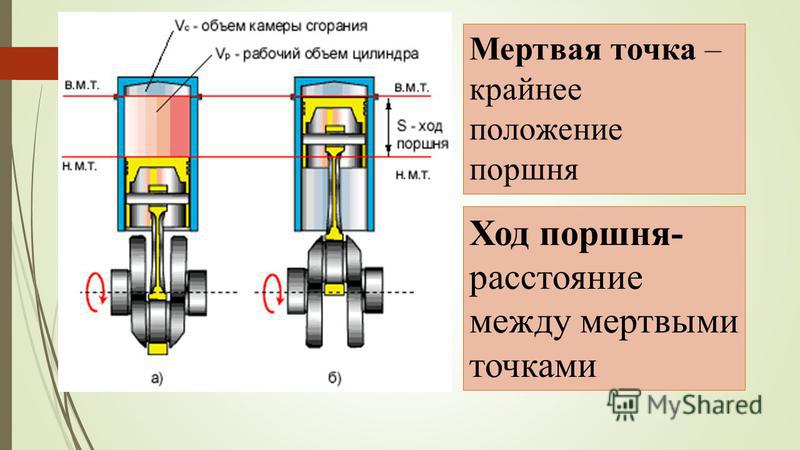

Ус — объем камеры сгорания, Ип — рабочий объем, — полный объем, 5 — ход поршня / — коленчатый вал, 2 — цилиндр,3 — поршень,4 — головка цилиндров

Полный объем цилиндра Уп — это его рабочий объем плюс объем камеры сгорания. [c.14]

Приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания (рис. 35)

[c.90]

35)

[c.90]

Объем, образующийся над поршнем при его положении в в. м. т., называется камерой сгорания. Складывая объем камеры сгорания с рабочим объемом цилиндра, получаем полный объем цилиндра. [c.17]

Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия. Степень сжатия показывает, во сколько раз уменьшился объем смеси, поступившей в цилиндр, при сжатии ее поршнем. Для непрерывной работы двигателя нужно периодически наполнять его цилиндр рабочей смесью, сжигать сжатую [c.17]

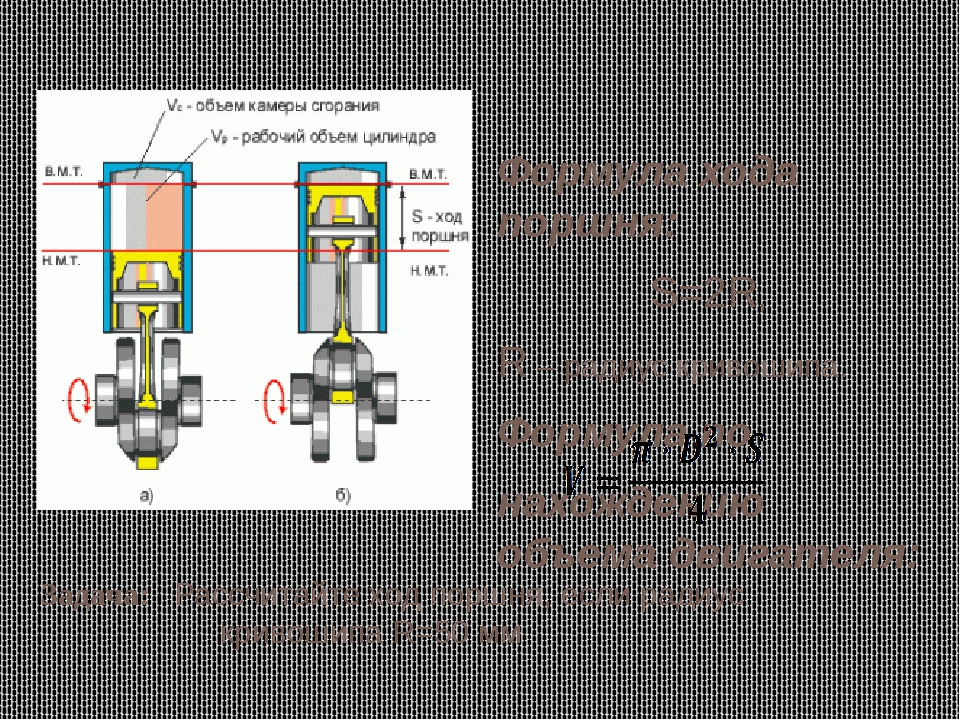

Расстояние, проходимое поршнем, между мертвыми точками называется ходом поршня 5, а расстояние между осями коренных и шатунных шеек — радиусом кривошипа R (рис. 1.3, б). Ход поршня равен двум радиусам кривошипа 5 = 2/ . Объем, который описывает поршень за один ход, называется р а-бочим объемом цилиндра (литражом) 1 /, Ул = =(п/4)0 5. Объем над поршнем Ус в положении ВМТ (см. рис. 1.3, а) и называется объемом камеры сгорания (сжатия). Сумма рабочего объема цилиндра и объема камеры сгорания составляет полный объем цилиндра Уа-Уа = Ун — -V — Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия е е= Уа/Ус-Степень сжатия является важным параметром двигателей внут-

[c.12]

Объем над поршнем Ус в положении ВМТ (см. рис. 1.3, а) и называется объемом камеры сгорания (сжатия). Сумма рабочего объема цилиндра и объема камеры сгорания составляет полный объем цилиндра Уа-Уа = Ун — -V — Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия е е= Уа/Ус-Степень сжатия является важным параметром двигателей внут-

[c.12]

При использовании параметрических и размерных рядов стремятся соблюдать подобие рабочего процесса, которое, например, для двигателей внутреннего сгорания определяется условиями равенства среднего эффективного давления и равенства средней скорости поршня, что приводит к обоснованному выбору главного параметра (наиболее полного, стабильного в модификациях и независимого от технологии изготовления, применяемых материалов л других факторов) и основных параметров, определяющих эксплуатационные свойства (из их числа выбирают главный параметр). Например, в соответствии с законом подобия главным параметром двигателя может служить диаметр цилиндра или объем камеры сгорания.

Рабочий объем цилиндра и объем камеры сгорания, вместе взятые, составляют полный объем цилиндра. В многоцилиндровых двигателях сумма рабочих объемов всех цилиндров выражается в литрах и называется литражом двигателя. При малых объемах — до одного литра — он выражается в кубических сантиметрах. [c.11]

Ус — объем камеры сгорания. Ур— рабочий объем цилиндра [c.9]

Объем камеры сгорания (в процентах от рабочего объема) [c.16]

Влияние размеров цилиндра сказывается в том, что при меньших диаметре и рабочем объеме цилиндра получается меньший объем камеры сгорания, а чем меньше этот объем, тем меньше вероятность детонации. Это объясняется тем, что камера сгорания при малом объеме быстрее охватывается пламенем и, следовательно, быстрее заканчивается горение топлива кроме того, при малом объеме камеры сгорания относительно возрастает ее поверхность охлаждения. [c.161]

Объем, образующийся над поршнем, при положении его в н. м. т. называется полным объемом цилиндра (FJ и включает в себя рабочий объем цилиндра и объем камеры сгорания.

м. т. называется полным объемом цилиндра (FJ и включает в себя рабочий объем цилиндра и объем камеры сгорания.

Третий период наступит с момента, когда закончится сгорание основной массы топлива и пламя распространится на весь объем камеры сгорания. Созданные при этом условия давления, температуры, а следовательно, и скорости реакции, настолько благоприятны для сгорания, что частицы рабочей смеси оставшейся части заряда практически сгорают без задержки воспламенения и позволяют сохранить давление в цилиндре почти без изменения. [c.302]

Энергия искры. Процессы, происходящие при зажигании рабочей смеси, являются по своей природе отчасти электрическими, а отчасти термическими. Возникающее на электродах свечей высокое напряжение ионизирует пространство между ними и вызывает проскакивание искры. Искра нагревает некоторое небольшое по объему количество смеси до температуры воспламенения, и смесь воспламеняется. Подвод тепла должен осуществ-вляться в течение возможно более короткого времени количество подводимого тепла не должно быть меньше некоторой определенной величины, так как только в этом случае будут обеспечены условия для самостоятельного горения смеси и для распространения пламени по всему объему камеры сгорания.

| Фиг. 10. Двигатель с двумя параллельными цилиндрами, имеющими общую камеру сгорания. Рабочий объем двигателя 175-350 смК |

Ус — объем камеры сгорания или объем камеры сжатия (объем рабочего тела при положении поршня в ВМТ) [c.151]

Увеличение хода поршня с 71 мм до 74,8 мм путем замены КВ на новый, с противовесами на всех щеках, и доработка клиновидной камеры сгорания двигателя ВАЗ-21083 позволяют увеличить его рабочий объем с 1500 смЗ до 1600 смЗ. Заметим, что наличие противовесов на всех щеках КВ позволяет разгрузить коренные подшипники двигателя от действия центробежных сил инерции неуравновешенных вращающихся масс и тем самым увеличить их срок службы. Чтобы сохранить неизменной степень сжатия, имеющийся комплект поршней или дорабатывается или заменяется на новый. Одновременно несколько увеличивается объем камеры сгорания в головке цилиндров. При доработке днище поршней обтачивается, в результате чего высота головки поршня уменьшается на 1,5 мм. Утопание поршней при [c.35]

Ус — объем камеры сгорания, —рабочий объем, Уя — полный объем, S — ход поршня I — коленчатый вал, 2 — циливдр, 3 — поршень, 4 — головка цилиндров

[c. 16]

16]

V = onst. Каким должен быть объем камеры сгорания, чтобы в результате подвода к рабочему телу теплового потока 10 кВт давление оказалось равным 6,4 МПа. Давление и температура в конце сжатия 4,2 МПа и 297 °С, рабочее тело [c.21]

Нормальное горение смеси и горение при детонации. При нормальном горении рабочей смеси скорость распространения пламени от свечи по всему объему камеры сгорания составляет 30—40 м1сек, а давление в цилиндре повышается быстро, но плавно.

Основной причиной, влияющей на степень нарастания давления за вторую фазу, является продолжительность первой фазы, от которой зависит общее количество топлива, поданного за первую фазу в цилиндр. Действительно, чем больше топлива охватывается пламенем при его распространении по всему объему камеры сгорания, тем более резко нарастает давление. Среди прочих факторов, влияющих на протекание второй фазы, следует еще отметить качество распределения топлива по объему камеры, наличие или отсутствие вихреоб-разования, а также количество и скорость подачи топлива (за вторую фазу). Рабочий процесс протекает наиболее экономично, если шах достигается за в. м. т. (5 -н 10° п. к. в.).

[c.47]

Рабочий процесс протекает наиболее экономично, если шах достигается за в. м. т. (5 -н 10° п. к. в.).

[c.47]

Сгорание в дизелях имеет особенности, вытекающие из внутреннего смесеобразования и самовоспламенения топлива. Одной из них является почти полное совпадение во времени процессов образования горючей смеси и ее горения. Другая особенность заключается в том, что распыленное топливо распределяется по объему камеры сгорания неравномерно. Коэффициент избытка воздуха а в двигателях с самовоспламенением представляет величину, переменную по объему и по времени, так как топливо впрыскивается уже в процессе сгорания. Он оказывает существенное влияние на скорость и продолжительность процесса сгорания топлива. Как показывают опыты, с уменьшением а увеличивается скорость сгорания топлива и рабочий процесс протекает более эффективно. Поэтому в дизелях стремятся вести процесс при меньших значениях а. Однако при малых а труднее добиться хорошего иеремешивания воздуха с топливом, т. е. совершенного смесеобразования, так как процесс этот весьма непродолжительный и должен протекать значительно быстрее, чем в карбюраторных двигателях. При слишком малых а сгорание протекает неудовлетворительно и догорание топлива происходит на линии расширения, что резко снижает эффективность (мощность и экономичность) работы двигателя. Это заставляет вести рабочий процесс, уменьшая а до пределов, при которых сгорание протекает еще удовлетворительно.

[c.201]

е. совершенного смесеобразования, так как процесс этот весьма непродолжительный и должен протекать значительно быстрее, чем в карбюраторных двигателях. При слишком малых а сгорание протекает неудовлетворительно и догорание топлива происходит на линии расширения, что резко снижает эффективность (мощность и экономичность) работы двигателя. Это заставляет вести рабочий процесс, уменьшая а до пределов, при которых сгорание протекает еще удовлетворительно.

[c.201]

Свободные ремонтные размеры получают в ходе обработки поверхностей для получения их правильной геометрической формы. Так, изношенные и обгоревшие рабочие поверхности головки клапана или изношенные кулачки распределительного вала шлифуют, пока поверхности не становятся чистыми и правильной формы. Прогоревшая или деформированная плоскость разъема головки двигателя восстанавливается фрезерованием или шлифованием этой поверхности. Но в указанных примерах существует допустимый размер. Высота цилиндрической части головки клапана должна быть не менее 0,3 мм, иначе из-за острой кромки может наступить калильное зажигание. Затылок кулачка распределительного вала должен быть выше вала, чтобы подошва толкателя не опиралась на вал. Объем камеры сгорания в головке блока можно уменьшить только до пределенного предела, чтобы избежать детонации.

[c.100]

Затылок кулачка распределительного вала должен быть выше вала, чтобы подошва толкателя не опиралась на вал. Объем камеры сгорания в головке блока можно уменьшить только до пределенного предела, чтобы избежать детонации.

[c.100]

В двигателе внутреннего сгорания тепловая наиряисеппостх. основных деталей определяется величиной и характером протекания тепловых потоков. Конструктивная сложность деталей, различие условий охлаждения по поверхности деталей, неоднородность термодинамических параметров рабочего тела по объему камеры сгорания приводят к тому, что условия теплоотдачи по поверхности деталей, ограничивающих внутрицплиидровый объем, [c.231]

В течение первой фазы происходит формирование фронта пламени из отдельных очагх)в, возникших в зоне электрического разряда. Длительность первой фазы зависит от мощности электрического разряда и физико-химических свойств горючей смеси.

Вторая фаза сгорания характеризуется резким увеличением скорости распространения фронта пламени за счет интенсивной турбулизации смеси. В этой фазе происходит основное выделение тепла, я она длится от момента начала нарастания давления (точка б ) до момента достижения максимального давления (точка в ). Скорость сгорания топлива зависит от степени сжатия, угла опережения зажигания, состава смеси, физико-химических свойств топлива и других факторов. Третья фаза начинается, когда давление снижается. Основная масса топлива к этому моменту уже сгорела, поршень движется вниз и объем камеры сгорания увеличивается. В третьей фазе под действием турбулентных пульсаций фронт пламени искривляется и распадается на отдельные очаги горения. Время догорания в отдельных очагах зависит от состава смеси и скорости распространения фронта пламени. От количества смеси, догорающей в третьей фазе, зависят эффективность рабочего процесса, а соответственно и максимальная мощность и экономичность двигателя, так как при теоретическом рабочем цикле двигателя предполагается сгорание всей смеси вблизи

[c.

Вторая фаза сгорания характеризуется резким увеличением скорости распространения фронта пламени за счет интенсивной турбулизации смеси. В этой фазе происходит основное выделение тепла, я она длится от момента начала нарастания давления (точка б ) до момента достижения максимального давления (точка в ). Скорость сгорания топлива зависит от степени сжатия, угла опережения зажигания, состава смеси, физико-химических свойств топлива и других факторов. Третья фаза начинается, когда давление снижается. Основная масса топлива к этому моменту уже сгорела, поршень движется вниз и объем камеры сгорания увеличивается. В третьей фазе под действием турбулентных пульсаций фронт пламени искривляется и распадается на отдельные очаги горения. Время догорания в отдельных очагах зависит от состава смеси и скорости распространения фронта пламени. От количества смеси, догорающей в третьей фазе, зависят эффективность рабочего процесса, а соответственно и максимальная мощность и экономичность двигателя, так как при теоретическом рабочем цикле двигателя предполагается сгорание всей смеси вблизи

[c. 124]

124]Относительная величина, обозначаюиаая степень, с которой содержимое иилиндра сжимается поршнем. Степень сжатия представляет собой отношение суммы объема цилиндра [рабочего объема) и объема камеры сгорания к объему камеры сгорания. [c.219]

Степень сжатия — отношение полного объема цилиндра к объему камеры сгорания. При большей степени сжатия рабочая смесь в конце такта сжатия будет занимать меньший объем, поэтому увеличиваются давление и температура рабочей смеси, а также скорость ее сгорания. В результате этого повышаются экономичность и мош,ность двигателя за счет уменьшения тепловых потерь и увеличения среднего давления газов на поршень. Однако повышение степени сжатия ограничено стойкостью топлива кдетонацни. Степень сжатия в двигателях изучаемых автомобилей от 7,2 до 8,8. [c.8]

Двигатель внутреннего сгорания

Кратко мы разберем основные характеристики и отличия поршневых автомобильных двигателей внутреннего сгорания.

- Тип ( код) двигателя. Каждый производитель автомобилей присваивает своим силовым агрегатам буквенно-цифровые коды, позволяющие подобрать запасные части в зависимости от комплектации конкретной модели автомобиля. Тип двигателя наносится методом выдавливания на отфрезерованный, технологический отлив блока цилиндров или выдавливается на специальной табличке, которая прикрепляется к блоку цилиндров. Как правило, там же содержится информация и о номере двигателя. Некоторые производители наносят эти данные на головку блока цилиндров (например, AUDI двигатель AAN). В подавляющем большинстве случаев можно прочесть нанесенные данные о типе двигателя, без подъемных механизмов или снятия агрегата с автомобиля.

- Диаметр цилиндра. ( D ) Диаметр цилиндра это размер отверстия в блоке цилиндров (гильзе цилиндра), в котором поступательно двигается поршень. Это конструктивный параметр блока цилиндров влияющий на рабочий объем двигателя. Помимо этого, от диаметра цилиндра зависит общая габаритная ширина и длина двигателя.

- Ход поршня. ( S ) Ход поршня это расстояние между положением любой точки поршня в верхней мертвой точке (В.М.Т. Верхняя Мертвая Точка – крайнее верхнее положение, достигаемое поршнем в цилиндре ДВС ) и положение поршня в нижней мертвой точке (Н.М.Т). Это конструктивный параметр коленчатого вала, влияющий на рабочий объем двигателя. Размер указывается, как правило, в миллиметрах или дюймах с точностью до сотых долей. Измерения производятся штангель-циркулем или аналогичным по точности инструментом. Как правило, измерения производятся непосредственно на коленчатом валу. От размера, хода поршня зависит габаритная высота двигателя .

- Количество цилиндров двигателя. ( z ) Количество цилиндров является важнейшей конструктивной характеристикой двигателя.

- Объем двигателя. ( V ) Как правило, в справочниках и каталогах указывается рабочий объем двигателя.

Размер указывается, как правило, в миллиметрах или дюймах с точностью до сотых долей. Данные размере номинального диаметра цилиндра указываются при комнатной температуре (+20 градусов Цельсия). Измерения производятся нутромером или аналогичным по точности инструментом.

Размер указывается, как правило, в миллиметрах или дюймах с точностью до сотых долей. Данные размере номинального диаметра цилиндра указываются при комнатной температуре (+20 градусов Цельсия). Измерения производятся нутромером или аналогичным по точности инструментом. В зависимости от количества цилиндров рассчитывается и проектируется и система охлаждения двигателя. Количество цилиндров самым прямым образом влияет на общие габаритные размеры и вес автомобиля. Например: c увеличением количества цилиндров при одном и том же литраже двигателя размеры его цилиндров уменьшаются. Это уменьшение вследствие увеличения отношения внутренней поверхности цилиндра к его объему сопровождается усилением охлаждения двигателя. Уменьшение диаметра цилиндра позволяет создавать камеру сгорания улучшенной формы и вместе с обстоятельством усиления охлаждения позволяет производителем создавать более экономичные двигатели. Но есть и обратная сторона, увеличение количества цилиндров ведет к общему удорожанию силового агрегата. В современном автомобильном моторостроении получили распространение 2-х, 3-х , 4-х , 5-и , 6-и , 8-и , 10-и , 12-и , 16 –и цилиндровые двигатели.

В зависимости от количества цилиндров рассчитывается и проектируется и система охлаждения двигателя. Количество цилиндров самым прямым образом влияет на общие габаритные размеры и вес автомобиля. Например: c увеличением количества цилиндров при одном и том же литраже двигателя размеры его цилиндров уменьшаются. Это уменьшение вследствие увеличения отношения внутренней поверхности цилиндра к его объему сопровождается усилением охлаждения двигателя. Уменьшение диаметра цилиндра позволяет создавать камеру сгорания улучшенной формы и вместе с обстоятельством усиления охлаждения позволяет производителем создавать более экономичные двигатели. Но есть и обратная сторона, увеличение количества цилиндров ведет к общему удорожанию силового агрегата. В современном автомобильном моторостроении получили распространение 2-х, 3-х , 4-х , 5-и , 6-и , 8-и , 10-и , 12-и , 16 –и цилиндровые двигатели.

Рабочий объем двигателя ( VH ) (литраж двигателя) складывается из рабочих объемов всех цилиндров. То есть, это произведение рабочего объема одного цилиндра на количество цилиндров.

VH = Vp * Z

Рабочий объем цилиндра ( Vp ) — это пространство, которое освобождает поршень при перемещении из верхней мертвой точки (ВМТ) к нижней мертвой точки (НМТ).- Объем камеры сгорания ( Vk )— объем полости цилиндра и камеры сгорания в головке блока цилиндров над поршнем, находящимся в верхней мертвой точке (ВМТ) — т.е. в крайнем положении и в наибольшем удалении от коленчатого вала. Параметр, прямо влияющий на степень сжатия двигателя. В гаражных условиях измерение камеры сгорания производится с помощью измерения объема жидкости заполняющего камеру.

Полный объем цилиндра ( Vo ) это сумма рабочего объема одного цилиндра + объем одной камеры сгорания в головке блока.

Vo = Vp + Vk

- Количество клапанов на один цилиндр. В современном автомобилестроении все чаще и чаще применяются двигатели с мульти клапанным газораспределительным механизмом. Увеличение количества клапанов является важнейшим параметром позволяющим получать большую мощность при одном и том же объеме двигателя, за счет увеличения объема смеси или воздуха попадающего в цилиндры на такте впуска. Увеличение количества клапанов позволяет получать, лучшее наполнение цилиндров свежей рабочей смесью и быстрее освобождать камеру сгорания от отработанных газов.

- Тип топлива. По типу топлива двигатели разделяются на следующие группы:. Бензиновые двигатели ( Petrol ) — имеют принудительное зажигание топливовоздушной смеси искровыми свечами. Принципиально различаются по типу системы питания:

- Компоновка поршневых двигателей (тип расположения). Значительное разнообразие компоновок поршневых двигателей связано с их размещением в автомобиле и необходимостью уместить определенное количество цилиндров в ограниченном объеме моторного отсека.

В карбюраторных системах питания смешение бензина с воздухом начинается в карбюраторе и продолжается во впускном трубопроводе.

В настоящее время выпуск таких двигателей практически прекращено из-за высокого расхода топлива и несоответствия предъявляемым современным экологическим требованиям.

В настоящее время выпуск таких двигателей практически прекращено из-за высокого расхода топлива и несоответствия предъявляемым современным экологическим требованиям. Во впрысковых ( инжекторных ) двигателях топливо может распылятся одним инжектором (форсункой) в общий впускной трубопровод (центральный, моновпрыск) или несколькими инжекторами перед впускными клапанами каждого цилиндра двигателя (распределенный впрыск). В этих двигателях, возможно, небольшое увеличение максимальной мощности и снижение расхода топлива и уменьшение токсичности отработавших газов за счет рассчитанной дозировки топлива блоком электронного управления двигателем;

Двигатели с непосредственным впрыскиванием бензина в камеру сгорания , который подается в цилиндр несколькими порциями, что оптимизирует процесс сгорания, позволяет двигателю работать на обедненных смесях, соответственно максимально уменьшается расход бензина и выброс вредных веществ в атмосферу.

Дизельные двигатели (Diesel) — поршневые двигатели внутреннего сгорания с внутренним смесеобразованием, в которых воспламенение смеси дизельного топлива с воздухом происходит от возрастания ее температуры при сжатии.

По сравнению с бензиновыми, дизельные двигатели обладают лучшей экономичностью (примерно на 15-20%) благодаря более чем в два раза большей степени сжатия, значительно улучшающей процессы горения топливо — воздушной смеси. Неоспоримым достоинством дизелей является конструктивное отсутствие дроссельной заслонки, которая создает сопротивление движению воздуха на впуске и в связи с этим увеличивает расход топлива. Максимальный крутящий момент дизели развивают на меньшей частоте вращения коленчатого вала.

По сравнению с бензиновыми, дизельные двигатели обладают лучшей экономичностью (примерно на 15-20%) благодаря более чем в два раза большей степени сжатия, значительно улучшающей процессы горения топливо — воздушной смеси. Неоспоримым достоинством дизелей является конструктивное отсутствие дроссельной заслонки, которая создает сопротивление движению воздуха на впуске и в связи с этим увеличивает расход топлива. Максимальный крутящий момент дизели развивают на меньшей частоте вращения коленчатого вала. Гибридные двигатели. Двигатели совмещающие характеристики дизеля и двигателя с искровым зажиганием.

- Рядный двигатель — конфигурация двигателя внутреннего сгорания с рядным расположением цилиндров, вращающих один общий коленчатый вал. Часто обозначается IN или LN («Straight-N», «In-Line-N»), где N-число цилиндров. Плоскость, в которой находятся цилиндры может быть строго вертикальной, или находиться под определённым углом к вертикали.

- V-образный двигатель(V) — цилиндры у него расположены в двух плоскостях, как бы образуя латинскую букву V. Угол между этими плоскостями называют углом развала двигателя. V-образные двигатели выпускаются, по понятным причинам, только с четным количеством цилиндров. Такая компоновка позволяет значительно уменьшить длину двигателя, но увеличивает его ширину. Наиболее распространенными являются двигатели с компоновкой V6 и V8, реже встречаются V4, V10, V12, V16.

- VR-образный двигатель — обладает небольшим углом развала (порядка 15°), что позволяет уменьшить как продольный, так и поперечный размеры агрегата. Получили распространение компоновки VR5 и VR6.

- Оппозитный двигатель имеет угол развала 180°, благодаря этому у него высота агрегата наименьшая среди всех компоновок. Противолежащие друг другу цилиндры располагаются горизонтально. Как правило, выпускаются 4-х и 6-и цилиндровые варианты оппозитных двигателей.

- W-образный двигатель имеет два варианта компоновки — три ряда цилиндров с большим углом развала или как бы две VR-компоновки. Обеспечивает хорошую компактность даже при большом количестве цилиндров. В настоящее время серийно выпускают W8 и W12.

- Тип привода ГРМ. В современной мировой практике для уточнения типа клапанного механизма применяются следующие сокращения:

- Степень сжатия двигателя, компрессия. Понятие степени сжатия не следует путать с понятием «компрессия», которое указывает максимальное давление создаваемое поршнем в цилиндре при данной степени сжатия (например: степень сжатия для двигателя 10:1, значение «компрессии» при этом соответствует значению в 14 атмосфер.).

- Степень сжатия ( ε ) — отношение полного объема цилиндра двигателя к объему камеры сгорания. Этот параметр показывает, во сколько раз уменьшается полный объем цилиндра при перемещении поршня из нижней мертвой точки в верхнюю мертвую точку. Для бензиновых двигателей степень сжатия определяет октановое число применяемого топлива. Для бензиновых двигателей значение степени сжатия определяется в пределах от 8:1 до 12:1, а для дизельных двигателей в пределах от 16:1 до 23:1. Общая мировая тенденция в двигателестроении это увеличение степени сжатия как у бензиновых так и у дизельных двигателей, вызванное ужесточением экологических норм.

- Компрессия (давление в цилиндре в конце такта сжатия) ( p c ) является одним из показателей технического состояния (изношенности) цилиндропоршневой группы и клапанов. У двигателей с серьезным пробегом, как правило, уже имеется неравномерный износ гильзы цилиндра и поршневых колец, в связи, с чем поршневое кольцо не плотно прилегает к поверхности цилиндра. Также изнашивается клапанный механизм, а точнее стержень клапана и направляющая втулка клапана. Вследствие перечисленных причин возникают потери герметичности камеры сгорания. p c = p0 * ε n

Где:

p0 — это начальное давление в цилиндре в начале такта сжатия.

ε— степень сжатия двигателя. - Мощность двигателя. ( P ) Мощность — это физическая величина, равная отношению произведенной работы или произошедшего изменения энергии к промежутку времени, в течение которого была произведена работа или происходило изменение энергии.

OHV обозначает верхнее расположение клапанов в двигателе.

OHC обозначает верхнее расположение распредвала.

SOHC обозначает один распределительный вал верхнего расположения.

DOHC обозначает конструкцию газораспределительного механизма с двумя распределительными валами расположенными сверху.

Обычно мощность измеряется в Лошадиных силах ( Horse Power – англ).

Значение 1 л.с.( HP) = 0,735 кВт) или в Киловаттах ( 1 кВт = 1,36 л.с.( (HP)). Максимальное значение мощности и максимальный крутящий момент достигаются при различных оборотах двигателя.

P = M * ω = 2 * π * M * n

Где:

M – это крутящий момент ( Н * м ).

ω — угловая скорость ( рад / сек ).

n — частота вращения коленчатого вала двигателя. ( мин -1)

Эффективная мощность двигателя – это мощность, снимаемая с коленчатого вала двигателя. Не путать с номинальной мощностью двигателя.

P eff = VH * pe * n / K

Где:

VH – рабочий объем двигателя ( см 3).

pe — среднее эффективное давление ( бар ).

n — частота вращения коленчатого вала двигателя. ( мин -1)

K — тактовый коэффициент. ( K=1 для двухтактного ; K= 2 для четырехтактного двигателя )

Для оценки экономичности ДВС используется показатель “Удельный расход топлива” обозначающий расход единицы топлива на единицу мощности в час. Который измеряется в г/(кВт·ч) и составляет;

250- 325 г/(кВт×ч) для бензиновых двигателей.

200–270 г/(кВт×ч) для дизельных.

- Охлаждение двигателя. Чтобы избежать тепловых перегрузок, сгорание смазочного масла на направляющей поверхности поршня и неуправляемого сгорания из-за перегрева отдельных деталей, все части двигателя располагаемые вокруг камеры сгорания должны интенсивно охлаждаться. Используются две принципиальные схемы охлаждения:

- Непосредственное воздушное охлаждение. Охлаждающий воздух напрямую контактирует с нагретыми частями двигателя и обеспечивает отвод от них теплоты. В основе способа лежит принцип пропуска воздушного потока через оребренную охлаждаемую поверхность. Преимущества: надежность и почти полное отсутствие технического обслуживания. Удорожание стоимости отдельных деталей.

- Непрямое ( жидкостное или водяное) охлаждение, т.к. вода или другие охлаждающие жидкости обладают высокой теплоемкостью и обеспечивают эффективный отвод теплоты от нагретых поверхностей, большинство современных двигателей имеют жидкостные системы охлаждения. Система содержит замкнутых охлаждаемый контур, позволяющий применять антикоррозионные и низкозамерзающие присадки. Охлаждающая жидкость принудительно прокачивается насосом через двигатель и охлаждающий радиатор.

- Система питания двигателя. Двигатели внутреннего сгорания выпускаются с различными системами питания, самые известные из них: Система Ecotronic – это система электронного управления работой карбюратора состоящая из дроссельной и воздушной заслонок, поплавковой камеры, системы холостого хода, переходной системы и системы управления подачей воздуха на холостом ходу. Двигатели с этой системой являются более экономичными по сравнению с карбюраторными, но уступают впрысковым двигателям.

- Количество коренных опор. Количество коренных опор это параметр, влияющий на жесткость блока и на сопротивление различным нагрузкам коленчатого вала. Количеству коренных опор соответствует количество коренных подшипников скольжения. Количество шатунных подшипников скольжения равняется количеству цилиндров двигателя.

- Привод распредвала. В мировом автомобилестроении получили распространение два типа привода распределительных валов:

- Ременной привод , это привод, осуществляемый с помощью эластичного, но прочного ремня, имеющего поперечные насечки (зубчатый ремень) для улучшения зацепления. Преимуществом ременного привода является невысокая шумность работы, простота конструкции, и как следствие меньшая стоимость и невысокая масса узлов газораспределительного механизма.

- Цепной привод , это привод, осуществляемый с помощью металлической цепи, которая своими звеньями приводит вращение зубчатых шестерен на коленчатом валу и распредвала. Основным преимуществом цепного привода является длительный ( по сравнению с ременным приводом) срок службы и повышенная надежность работы газораспределительного механизма.

Система Mono — Jetronic – это электронно-управляемая одноточечная система центрального впрыска высокого давления, особенностью, которой является наличие топливной форсунки центрально расположения, работой которого управляет электромагнитный клапан. Распределение топлива по цилиндрам осуществляется во впускном коллекторе. Различные датчики контролируют все основные рабочие характеристики двигателя, они используются для расчета управляющих сигналов для форсунок и других исполнительных устройств системы.

Система K- Jetronic — это электронно-управляемая система распределенного впрыска топлива. Она является механической системой, которая не требует применения топливного насоса с приводом от двигателя. Она осуществляет непрерывное дозирование топлива пропорционально количеству воздуха, всасываемого при такте впуска. Так как система производит прямое измерение расхода воздуха, она может учитывать изменения в работе двигателя, что позволяет использовать ее вместе с оборудованием для снижения токсичности отработавших газов.

Система KE- Jetronic – это электронно-управляемая система распределенного впрыска топлива. Она является усовершенствованным вариантом системы K-Jetronic. Она содержит электронный блок управления для повышения гибкости работы и обеспечения дополнительных функций. Дополнительными компонентами системы являются: датчик расхода всасываемого в цилиндры воздуха; исполнительный механизм регулирования качества рабочей смеси; регулятор давления, поддерживающий постоянство давления в системе и обеспечивающий прекращение подачи топлива при выключении двигателя.

Система L- Jetronic – это электронно-управляемая система распределенного впрыска топлива. Она сочетает в себе преимущества систем с непосредственным измерением расхода воздуха и возможности, представляемые электронными устройствами. Также как система K-Jetronic данная система распознает изменения в условиях работы двигателя (износ, нагарообразование в камере сгорания, изменение в зазорах клапанов), что обеспечивает постоянный оптимальный состав отработавших газов.

Система L2- Jetronic это электронно-управляемая система распределенного впрыска топлива. Эта система обладает дополнительными функциями по сравнению с теми, которые предлагает аналоговое устройство L-Jetronic.

Система LH- Jetronic – схожа с L- Jetronic , различие заключается в методах измерения расхода всасываемого воздуха, так как в системе LH- Jetronic используется тепловой измеритель массового расхода воздуха. Поэтому результаты не зависят от плотности воздуха, которая изменяется в зависимости температуры и давления.

Система L3-Jetronic. Обладает дополнительными функциями по сравнению с теми, которые предлагает аналоговое устройство L-Jetronic. В электронном блоке управления системы L-Jetronic применяется цифровая обработка для регулирования качества смеси на базе анализа зависимости нагрузка / частота вращения коленчатого вала двигателя.

Система Motronic -состоит из ряда подсистем. Принцип системы основан на том что зажигание и впрыск топлива объединены в одну систему. И поэтому отдельные элементы системы обладают повышенной гибкостью и возможностью управлять огромным количеством характеристик работы двигателя.

Система ME-Motronic — эта система объединяет в себе систему впрыска топлива LE2-Jetronic , в которой помимо клапана дополнительной подачи воздуха в дополнительном воздушном канале, имеется повторный регулятор холостого хода, и систему полностью электронного зажигания VSZ.

Система Mono-Motronic — является скомбинированной системой зажигания и впрыска топлива на базе дискретного центрального впрыска топлива Mono-Jetronic.

Система KE-Motronic — является скомбинированной системой зажигания и впрыска топлива на базе непрерывного впрыска топлива KE-Jetronic.

Система Sport-Motronic — является усовершенствованной комбинированной системой зажигания и впрыска топлива обладает повышенной гибкостью и позволяет эксплуатировать двигатель в условиях с максимальной скоростной нагрузкой.

Система впрыска CR (Common Rail) — Система питания дизельного двигателя, это так называемая аккумуляторная топливная система, которая делает возможным объединение системы впрыскивания топлива дизеля с различными дистанционно выполняемыми функциями и в тоже время позволяют повышать точность управления процессом сгорания топлива. Отличительная характеристика системы с общим трубопроводом заключается в разделении узла, создающего давление и узла впрыскивания. Это позволяет повысить давление впрыскивания топлива.

Источник: www.motorzona.ru

Мощнее, экономичнее, безвреднее – Наука – Коммерсантъ

Последние 20 лет в автомобилестроении идет перманентная революция. Она распространяется на все детали — от колес до омывателя стекол. Но главное движение мысли инженеров направлено на двигатель внутреннего сгорания (ДВС).

Речь пойдет о ДВС с переменной степенью сжатия. Сейчас существует один серийный автомобиль с подобной технологией — Infiniti QX50. Но и в России существует разработка, способная потягаться с японской. Российский ДВС с переменной степенью сжатия создали инженеры Научно-исследовательского автомобильного и автомоторного института, или, говоря бюрократическим языком, ГНЦ РФ ФГУП НАМИ. (Кстати, именно эта организация делает автомобили марки Aurus.) ДВС с переменной степенью сжатия НАМИ представил на конференции в Германии зимой 2019 года.

Степенью сжатия называется отношение поршня, находящегося в нижней точке, к поршню, находящемуся в верхней точке. Почти во всех автомобилях этот показатель — фиксированный и определяется таким образом, чтобы не допустить взрыва топливной смеси. Возможность динамически изменять степень сжатия позволяет значительно поднять КПД автомобиля. То есть при малых нагрузках степень сжатия может быть выше, а при больших, когда в камеру сгорания попадает много воздушно-бензиновой смеси и возможна опасная детонация, степень сжатия уменьшается. Вроде все просто.

Одними из первых, кто попытался воплотить технологию в жизнь, стали инженеры фирмы SAAB. В 2000 году на автосалоне в Женеве они представили инновационный двигатель с изменяемой степенью сжатия. Суть разработки заключалась в том, что цилиндры двигателя и головка блока выполнены как моноблок (у обычных двигателей они существуют раздельно). Таким же образом были объединены блок-картер и шатунно-поршневая группа. (Блок-картер — это не что иное, как корпус, который объединяет и скрепляет все детали двигателя.) Так вот, изменение степени сжатия происходило за счет наклона моноблока относительно блок-картера с помощью гидропривода при неизменном ходе поршня. За всеми этими сложными словами скрывается простая задумка: когда нужно уменьшить степень сжатия, моноблок отклоняется от вертикали, что приводит к увеличению объема камеры сгорания и, соответственно, к нужному результату. Для увеличения степени сжатия угол наклона моноблока нужно уменьшить, уменьшив тем самым объем камеры сгорания. Руководит процессом электронный блок управления, который рассчитывает оптимальный угол отклонения в зависимости от множества факторов, начиная от нагрузки и заканчивая типом топлива.

Шведский двигатель объемом 1,6 л выдавал мощность 225 л. с. Прекрасный результат! Но еще и расход топлива уменьшился на 30%. Более того, удалось добиться существенного снижения выброса вредных веществ, что крайне важно для Швеции, где к экологии относятся исключительно внимательно.

Примерно в то же время, когда на Женевском автосалоне был представлен инновационный двигатель, компания SAAB перешла в полную собственность General Motors. Постепенно проекты вроде этого стали сворачиваться, а в 2010 году GM избавилась от шведской марки. Теперь ее вовсе не существует — осталась втуне и перспективная разработка.

Похожую задумку пробовали воплотить и инженеры немецкой компании FEV Motorentechnik. Их двигатель с переменной степенью сжатия был представлен в том же 2000 году. Немцы тоже пытались добиться результата за счет изменения объема камеры сгорания, но только не за счет блока цилиндров, как сделала SAAB, а за счет управления высотой подъема коленвала. Опорные шейки коленвала размещались в эксцентричных муфтах (эксцентриком называется механизм, который преобразует вращательное движение в поступательное), а они приводились в действие электромотором через шестерни. Поворот эксцентриков заставлял подниматься или опускаться коленвал, что и меняло объем камеры сгорания. Разработка была использована в турбированном четырехцилиндровом двигателе Volkswagen объемом 1,8 л. Мотор развивал мощность до 218 л. с., но в серию не пошел (по неведомым причинам).

Возможно, идея ДВС с переменной степенью сжатия так и осталась бы идеей, если бы в 2017 году Infiniti не выпустила свой VC-Turbo.

Японцы пошли отличным от коллег путем и применили траверсный механизм: шатун соединен системой рычагов с приводом электромотора, который, в свою очередь, регулирует через систему рычагов свободу движения поршня, изменяя степень сжатия. Главный успех Infiniti — в том, что пока это единственный производитель, которому удалось довести разработку до серийного производства. VC-Turbo используется в автомобиле Infiniti QX50, японцам удалось вместить в двухлитровый турбированный агрегат 270 лошадиных сил, увеличив экономичность на 27% по сравнению с аналогичными двигателями.

Алексей Теренченко, кандидат технических наук, доцент, директор центра «Энергоустановки» НАМИ, объясняет, что основной целью российских конструкторов было добиться идеального сочетания механизмов для получения максимального диапазона степени сжатия при минимальных затратах энергии на управление. Руководствуясь этой целью, конструкторы пришли к выводу, что добиться такого сочетания проще всего благодаря траверсному механизму. В этом смысле решение схоже с Infiniti, но есть и различия.

«Рядные двигатели, как правило, изначально имеют непропорциональную форму – они высокие и узкие. А все конструкторы пытаются сделать так, чтобы двигатель в моторном отсеке занимал пропорциональные — в отношении высоты, ширины и длины — размеры. Для этого все вспомогательные агрегаты вешаются по бокам. В нашей конструкции траверс примыкает к цилиндрам и находится сбоку. Infiniti же поместила механизм снизу. С точки зрения габаритов решение не самое удачное,— рассказывает господин Теренченко.— Нашим конструкторам удалось добиться диапазона хода поршня от 7 до 14, это очень хороший результат».

Основная проблема, продолжает Алексей Теренченко,— в стоимости двигателя. ДВС с такой технологией под капотом машины неизбежно переводит ее в премиальный класс. Для Infiniti — премиальной марки — нормально. Российский же автопром к такому пока не готов. Условной Lada Vesta не нужен такой двигатель, да и покупатель не готов переплачивать за навороченную разработку. Так что технология лежит на полке и ждет своего часа из-за банальной неготовности рынка ее принять. То есть не технология не дотягивает до серийного производства, а наоборот.

Более того, как говорит господин Теренченко, проблема еще и в том, что у России нет таких жестких норм чистоты автомобильного выхлопа, как в Европе или в США, а такие нормы становятся дополнительным стимулом для внедрения технологии ДВС с переменной степенью сжатия. Патовая ситуация.

Кузьма Лебедев

Камеры сгорания дизелей

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1]

20664 0

У дизелей требования к форме камеры сгорания определяются процессом смесеобразования. Для создания рабочей смеси в них отводится очень малое время, так как почти сразу после начала впрыска топлива начинается сгорание, и остаток топлива подается уже в горящую среду. Каждая капля топлива должна войти в соприкосновение с воздухом как можно быстрее, чтобы выделение теплоты произошло в начале хода расширения.

Для удовлетворения этих требований необходимым является создание интенсивного направленного движения воздуха, но организовать этот процесс нужно так, чтобы с впрыскиваемым топливом смешалось необходимое для сгорания количество воздуха. Принципиально для этой цели существуют две возможности: направлять либо воздух к топливу, либо топливо к воздуху. У автомобильных дизелей используются оба способа.

В первом из них топливо впрыскивается непосредственно в цилиндр несколькими струями (факелами), которые обдуваются вращающимся потоком воздуха. Скорость потока должна обеспечивать прохождение воздухом пути от одной струи к другой за время сгорания [2].

Число струй, однако, ограничено, и поэтому необходимое количество топлива должно впрыскиваться с определенной скоростью, чтобы обеспечивалось, его хорошее распыливание. Если топливо хорошо распылено, то оно быстро прогревается после впрыска в горячий воздух, и время, проходящее до его воспламенения (так называемая задержка воспламенения), уменьшается. Малое время задержки воспламенения нужно для того, чтобы количество топлива, поданного в камеру сгорания за этот период, не было настолько большим, чтобы после воспламенения вызвать резкое нарастание давления и большую жесткость работы двигателя. Регулирование процесса, сгорания может быть обеспечено законом подачи топлива в уже воспламененную среду.

Если скорость, время и количество подаваемого топлива определены, то можно рассчитать диаметр силовых отверстий распылителя форсунки, задавшись их числом. Для устранения опасности закоксовывания и обеспечения технологичности изготовления распылителей форсунок минимальный диаметр отверстий ограничивается 0,25—0,3 мм. Поэтому их число в автомобильных дизелях не превышает 4—5. В соответствии с этим должна быть установлена интенсивность вращения воздуха. Вращательное движение воздуха в цилиндре можно создать с помощью впускного канала тангенциальной или винтовой формы. Так же, как и у бензиновых двигателей, дополнительную турбулизацию заряда в дизеле можно создать в конце хода сжатия вытеснением воздуха из пространства между днищем поршня и головкой цилиндра.

Образование смеси с помощью второго способа — подвода топлива к воздуху — затруднено, если нельзя использовать большое число форсунок. У дизелей с разделенными камерами сгорания (предкамерных и вихрекамерных) впрыск осуществляется так, что все топливо подается во вспомогательную камеру малого объема, содержащую лишь часть воздуха, поступившего в цилиндр. При воспламенении топлива в этой камере давление повышается и вытесняет еще не сгоревшее топливо в объем основной камеры сгорания над поршнем, где сгорание завершается.

Таким образом, по способу смесеобразования различают дизели с непосредственным впрыском топлива в цилиндр и дизели с разделенной камерой сгорания. При непосредственном впрыске камера сгорания образована в поршне, который имеет более высокую температуру, чем охлаждаемая головка цилиндра. Это уменьшает потери теплоты горячих газов в стенки камеры сгорания. Камера сгорания должна быть компактной с тем, чтобы потери теплоты при сжатии воздуха также не были большими и, следовательно, для достижения необходимой для воспламенения топлива температуры не требовалась слишком высокая степень сжатия. Величина степени сжатия дизеля сверху ограничена нагрузкой на кривошипный механизм и потерями на трение, а снизу — условиями обеспечения так называемого холодного пуска. При непосредственном впрыске степень сжатия ε лежит в пределах от 15 до 18. При холодном пуске дизели этого типа не требуют дополнительных мер для обеспечения воспламенения топлива.

У дизеля с разделенной камерой сгорания воздух во время такта сжатия поступает во вспомогательную камеру через соединительный канал с большой скоростью и при этом значительно охлаждается. Поэтому для обеспечения необходимой температуры к моменту воспламенения требуется более высокая степень сжатия — от 20 до 24, но, несмотря на это, при холодном пуске двигателя воздух во вспомогательной камере должен предварительно подогреваться с помощью специальной свечи накаливания, выключаемой после пуска двигателя.

Площадь поверхности основной и вспомогательной камер сгорания весьма велика, скорость движения воздуха около их стенок также достигает высоких значений. Это означает повышенную теплоотдачу в стенки, т. е. рост тепловых потерь. В связи с этим дизели с раздельной камерой сгорания имеют более высокие удельные расходы топлива, чем дизели с непосредственным впрыском.

Итак, дизели с непосредственным впрыском топлива более экономичны. Недостаток их состоит в значительном шуме при сгорании, однако у последних конструкций этот недостаток практически устранен. Главной причиной шума является высокая скорость нарастания давления в начальной фазе горения. Для устранения этого явления необходимо сократить период задержки воспламенения и управлять дальнейшим протеканием процесса сгорания посредством закона подачи топлива.

Хорошие результаты по снижению жесткости работы достигнуты в дизелях фирмы «МАН» с помощью сферической камеры сгорания, расположенной в поршне.

Форсунка в этих дизелях имеет только два отверстия, через одно из которых основная масса топлива впрыскивается на стенку камеры сгорания, а через другое — меньшая, запальная порция направляется в середину камеры, где воздух имеет наиболее высокую температуру. Воздуху в камере придано интенсивное вращение. Топливо, находящееся на стенке камеры, относительно холодное и поэтому воспламенения всей его массы сразу не происходит. Топливные пары поступают в поток воздуха со стенок камеры постепенно, смешиваются с ним, и образовавшаяся после этого топливовоздушная смесь воспламеняется. При этом обеспечивается мягкая и достаточно экономичная работа двигателя, в связи с чем возникло несколько близких по принципиальной схеме вариантов этого рабочего процесса.

В частности, в камере сгорания цилиндрической формы фирмы «Дойц» (ФРГ) одна струя впрыскивается параллельно оси камеры в пространство вблизи стенки. Полученные при этом способе результаты также можно оценить положительно. Следует отметить, что при таком смесеобразовании многое зависит от температуры стенок камеры сгорания.

При затягивании процесса сгорания теплота, выделяющаяся в течение хода расширения, используется не полностью (см. рис. 3 в статье «Влияние степени сжатия на индикаторный КПД двигателя»), из-за чего увеличивается удельный расход топлива, т. е. преимущества непосредственного впрыска топлива фактически теряются. В наиболее широко применяемых камерах сгорания тороидальной формы топливо впрыскивается по радиусу камеры на ее стенку несколькими симметричными струями, расположенными под большим углом к вертикальной оси. При сгорании вначале реагирует часть топлива, смешиваемая с воздухом прямо у стенки. Газы, образующиеся при горении, имеют высокую температуру и небольшую плотность. При сильном вращении заряда на стенки камеры за счет центробежной силы попадает холодный воздух из центральной части камеры, оттесняя к центру легкие продукты сгорания. Непосредственно вблизи стенок воздух смешивается с топливом. В лаборатории фирмы «Рикардо» (Англия) этот процесс был зарегистрирован на кинопленку.

В дизелях с разделенными камерами сгорания вспомогательную камеру довольно просто создавать и при небольших диаметрах цилиндра. Это весьма важно при конвертировании бензинового двигателя в дизель. Такая задача с успехом была решена под руководством П. Хофбауэра на двигателе автомобиля «Фольксваген Гольф» (рис. 1).

| Рис. 1 |

|---|

| Вихревая камера сгорания дизеля «Фольксваген»: А — исходный вариант размещения свечи накаливания; Б — улучшенный вариант размещения свечи накаливания. |

В алюминиевой головке цилиндра была образована небольшая вихревая камера сгорания с форсункой и свечой накаливания. Выемка в днище поршня и выходное отверстие канала, соединяющего вихревую камеру с цилиндром, выполнены обычным способом. Объем вихревой камеры составлял 48 % объема всей камеры сгорания. Рабочий объем двигателя был увеличен с 1100 см3 до 1500 см3, степень сжатия ε = 23,5. Мощность этого дизеля при 5000 мин-1 составила 37 кВт.

| Рис. 2 |

|---|

| Зависимость удельного расхода ge от среднего эффективного давления pe двигателей «Фольксваген»: 1 — вихрекамерный дизель; 2 — бензиновый двигатель. |

Удельный расход топлива при частоте вращения n = 2500 мин-1 дизельного и бензинового двигателей автомобиля «Фольксваген Гольф» показан на рис. 2.

При среднем эффективном давлении pe = 0,2 МПа удельный расход топлива у дизеля ниже на 25 %. С повышением нагрузки разница в топливной экономичности бензинового двигателя и дизеля уменьшается, а при работе в режиме полной нагрузки она равна нулю. Снижение удельного расхода топлива при частичной нагрузке является очень важным, так как для легковых автомобилей именно эти режимы являются наиболее типичными при движении в городских условиях.

| Рис. 3 |

|---|

| Влияние размещения свечи накаливания в дизеле «Фольксваген» на его среднее эффективное давление pe, удельный расход топлива ge и дымность K отработавших газов. |

Варианты конструкции дизеля «Фольксваген», отличающиеся размещением форсунки и свечи накаливания, показаны на рис. 1. Изменение местоположения свечи накаливания принесло уменьшение удельного расхода топлива и снижение дымности отработавших газов, что отражено на графиках, приведенных на рис. 3, а. Влияние нагрузки, т. е. среднего эффективного давления pe на те же показатели при работе двигателя в режиме постоянной частоты вращения, равной 3000 мин-1, показано на рис. 3, б. Улучшение отчетливо видно на всех режимах работы двигателя. Вариант Б (см. рис. 1) отличается расположением свечи накаливания относительно направления вращения воздуха в вихревой камере. Эта конструкция, однако, достаточно сложна при ее реализации в производстве.

Энергетический кризис [3] подтолкнул многих конструкторов автомобильных бензиновых двигателей к конвертированию их в дизельные с целью повышения индикаторного КПД. Конструктор и исследователь из ФРГ Л. Эльсбетт при конвертировании бензиновых двигателей достиг экономии топлива до 20 %. В его дизелях «ЭЛКО» используется непосредственный впрыск топлива односопловой форсункой в сферическую камеру сгорания, расположенную в днище поршня. Ось струи делит радиус камеры пополам в точке пересечения с ним. Организация рабочего процесса использует эффект перемещения горячих продуктов сгорания малой плотности в центр вращающегося в камере сгорания воздушного заряда. Вследствие этого происходит хорошее перемешивание горящей смеси с воздухом, и так как сгорание происходит в основном в центре камеры, то тепловые потери в ее стенки относительно невелики.

Поршень состоит из двух частей, причем верхняя с размещенной в ней камерой сгорания и поршневыми кольцами стальная. Сталь обладает большой термической прочностью и худшей, чем алюминий, теплопроводностью, и поэтому поверхность камеры сгорания имеет более высокую температуру, что, в свою очередь, уменьшает теплопередачу от горячих газов в стенки камеры.

Такое решение, кроме того, предотвращает повышенный износ поршневых канавок, характерный для алюминиевых поршней дизелей.

Юбка поршня, служащая направляющей, изготовлена из алюминиевого сплава и соединяется с верхней частью через поршневой палец. Такая конструкция поршня обладает свойствами крейцкопфа, т. е. уменьшает действующие на стенку цилиндра боковые силы, возникающие при движении шатуна, и создает предпосылки для исключения, являющегося одним из источников шума при работе двигателя опрокидывающего момента, который действует на верхнюю часть поршня.

Для снижения удельного давления на поршневой палец верхняя головка шатуна и бобышки днища поршня имеют клиновидную форму в сечении по оси пальца. Благодаря этому площадь верхней части бобышки днища поршня больше нижней его части. Аналогично нижняя часть втулки шатуна имеет также большую площадь, чем верхняя. Края поршневого пальца воспринимают лишь незначительные силы от юбки поршня.

Водяные каналы в головке цилиндра дизеля «ЭЛКО» исключены. Теплота отводится только от наиболее важных мест, таких как межклапанные перемычки и отверстия для форсунок при помощи масла, циркулирующего по специально высверленным каналам диаметром 6—8 мм. С целью уменьшения отвода теплоты цилиндры охлаждаются таким образом, чтобы температура их верхней зоны не превышала температуру, необходимую для обеспечения смазывания.

При таком уменьшении теплоотвода в систему охлаждения большее количество теплоты отводится, однако с отработавшими газами, что, естественно, приводит к применению турбины для использования этой теплоты. Удельные расходы топлива дизелей «ЭЛКО» изображены на рис. 4, где представлены многопараметровые характеристики пятицилиндрового дизеля с рабочим объемом 2300 см3 мощностью 80 кВт (рис. 4, а) и шестицилиндрового с рабочим объемом 13300 см3 (рис. 4, б) [4]. Оба дизеля имеют газотурбинный наддув без промежуточного охлаждения наддувочного воздуха.

| Рис. 4 |

|---|

| Характеристики дизелей «ЭЛКО»: а — пятицилиндровый двигатель с рабочим объемом 2300 см3; б — шестицилиндровый двигатель с рабочим объемом 13300 см3. |

Уменьшение теплоотдачи в систему охлаждения позволяет использовать радиатор меньшего объема и соответственно вентилятор меньшей мощности. Если учесть необходимость отапливания автомобиля в холодный период, для чего вполне достаточно теплоты, отводимой от двигателя, то радиатор для охлаждения двигателя в этот период может вообще не потребоваться.

| Рис. 5 |

|---|

| Конструкция поршня и головки цилиндра дизеля «ЭЛКО». |

При сравнении удельных расходов топлива нужно учитывать влияние целого ряда факторов. Так, чем больше диаметр цилиндра, тем более выгодные условия имеются для достижения малого удельного расхода топлива. Важным является также отношение диаметра цилиндра к величине хода поршня. Л. Эльсбетт называет свой дизель «теплоизолированным», что является определенным шагом вперед в направлении создания адиабатного двигателя, о котором будет сказано в следующих главах книги. Некоторые особенности конструкции дизеля «ЭЛКО» показаны на рис. 5.

Дизели непосредственного впрыска по сравнению с дизелями с разделенными камерами сгорания имеют лучшие условия для уменьшения тепловых потерь в систему охлаждения. Выше уже говорилось о менее интенсивном охлаждении поверхности камеры сгорания и снижении скорости движения горячих газов около стенок. Однако и при непосредственном впрыске могут создаваться различные условия для отвода теплоты. В качестве примера на рис. 6 показан процесс совершенствования камеры сгорания дизеля «Татра 111А» (ЧССР).

| Рис. 6 |

|---|

| Совершенствование камеры сгорания дизеля «Татра 111А»: а — исходный вариант; б — модернизированный вариант. |

В первом варианте этого дизеля воздушного охлаждения была использована камера сгорания полусферической формы. Таким путем при помощи больших клапанов стремились получить хорошее наполнение цилиндра и благодаря большому углу развала клапанов обеспечить возможности создания ребер охлаждения в зоне седла выпускного клапана. Для получения требуемой величины объема камеры сгорания днище поршня имело куполообразную форму, камера сгорания теряла компактность, и ее развитые поверхности охлаждения приводили к большим потерям теплоты и пониженным температурам в конце сжатия.

Уменьшив угол развала клапанов и применив почти параллельное их расположение, достигли почти плоского днища головки цилиндра и уменьшения поверхности охлаждения. Камера сгорания была размещена в днище поршня и стала более компактной. Температура стенок камеры сгорания в поршне выросла, и уменьшился отвод теплоты через них. Узкая горловина камеры сгорания обеспечила интенсивное завихривание воздуха при сжатии, что способствовало улучшению смесеобразования и регулирования процесса сгорания. Тем самым были снижены тепловые потери при сгорании, улучшены условия холодного пуска, уменьшен шум. Удельный расход топлива при этом снизился на 15 %. Сравнение начального и модернизированного вариантов камеры сгорания, показанных на рис. 6, является примером того, как с помощью конструкции камеры сгорания можно снизить расход топлива.

Последнее обновление 02.03.2012Опубликовано 26.05.2011

Читайте также

- Плазменное зажигание

Плазменное зажигание может обеспечить гарантированное зажигание бедных топливовоздушных смесей, использование которых в двигателе позволяет экономить топливо.

Сноски

- ↺ Мацкерле Ю. Современный экономичный автомобиль/Пер. с чешск. В. Б. Иванова; Под ред. А. Р. Бенедиктова. — М.: Машиностроение, 1987. — 320 с.: ил.//Стр. 131 — 141 (книга есть в библиотеке сайта). – Прим. icarbio.ru

- ↺ Согласно другим взглядам считается, что угол поворота воздуха в камере сгорания за время впрыска топлива должен равняться углу между соседними топливными струями за вычетом угла конуса топливной струи (факела). – Прим. ред. А.Р. Бенедиктова

- ↺ Речь идёт о энергетическом кризисе 70-х годов XX века. – Прим. icarbio.ru

- ↺ Возможно, в книге допущена ошибка, так как прибавление одного цилиндра едва ли могло дать такое увеличение рабочего объёма двигателя. – Прим. icarbio.ru

Комментарии

Степень сжатия двигателя

Категория: Полезная информация.

Степенью сжатия называется одна из основных характеристик двигателя внутреннего сгорания (ДВС). От нее напрямую зависит мощность мотора, топливная экономичность, а также динамика автомобиля.

В статье:

Воздушно-топливная смесь поступает в цилиндр, когда соответствующий поршень находится в самом нижнем положении (нижняя мертвая точка). В это время она занимает максимально возможный объем, который уменьшается по мере движения поршня в верхнем направлении, и становится минимальным после достижения им крайней верхней позиции. В этот момент объем цилиндра ограничен камерой сгорания, и находящаяся в ней смесь воспламеняется. Создавшееся мощное давление оказывает воздействие на поршень, отталкивая его в нижнем направлении и, тем самым, заставляя вращаться коленвал, на котором он установлен.

Степенью сжатия называется показатель, который характеризует, во сколько раз уменьшается объем воздушно-топливной смеси при движении поршня от крайнего нижнего к крайнему верхнему положению. Говоря более простым языком, это отношение максимального объема цилиндра к объему камеры сгорания.

Чем сильнее сжимается рабочая смесь, тем более высокое давление образуется в камере сгорания. Следовательно, поршень получает значительно больше энергии, которая естественным образом переходит на коленвал.

Вывод очевиден: чем выше степень сжатия — тем мощнее мотор. Но данный показатель не может увеличиваться бесконечно: при создании чрезмерно высокого давления может происходить крайне нежелательное явление — преждевременное воспламенение, называемое детонацией. Из-за него давление на поршень начинает создаваться еще до того, как он достигнет верхней позиции. Это становится причиной:

- мощных и резких ударных нагрузок;

- постоянного перегрева даже после непродолжительной работы;

- разрушения поршневых пальцев и колец;

- ощутимой потери динамики и мощности.

Поэтому степень сжатия должна определяться с учетом других рабочих характеристик и конструктивных особенностей конкретного двигателя.

Возможность увеличения степени сжатия без риска преждевременной детонации предусмотрена во многих двигателях. Это делается через уменьшение объема камеры сгорания (чем он меньше, тем сильнее будет сжиматься находящаяся в ней рабочая смесь). Существует три способа:

- Расточка цилиндров. При этом увеличивается объем двигателя. Поскольку объем камеры сгорания не меняется, это повышает степень сжатия. Однако расточка цилиндров подразумевает обязательную замену поршней, что обусловлено увеличением диаметра.

- Фрезерная обработка нижней части ГБЦ, в результате чего она укорачивается. Объем двигателя остается прежним, а у камеры сгорания — уменьшается, соответственно — повышается степень сжатия.

- Установка более тонкой прокладки ГБЦ по сравнению с имеющейся. Это также приведет к уменьшению объема камеры сгорания при неизменном объеме двигателя.

Подробнее о том, как увеличить мощность дизельного двигателя читайте в нашем материале.

В двух последних случаях следует учитывать вероятность столкновения поршней с клапанами. Поэтому перед модернизацией двигателя следует провести точные расчеты. Одним из вариантов решения проблемы является установка поршней, имеющих увеличенные выемки под клапана (они предназначены, в том числе, для подобных операций).

Процедура приводит к снижению мощности двигателя, но позволяет перевести двигатель на более дешевый низкооктановый бензин. Чтобы уменьшить степень сжатия, следует увеличить объем камеры сгорания. Это делается через повышение высоты прокладки под головкой блока цилиндров. Алгоритм прост: между двумя стандартными прокладками подкладывается третья, сделанная из алюминия.

Технология была широко распространена в советские времена, когда владельцы карбюраторных «Жигулей» и «Москвичей» массово переводили свои машины с 92-го на более дешевый 76-й бензин. На современных автомобилях, оснащенных электронными системами управления двигателем, проводить данную процедуру крайне не рекомендуется: с экономической точки зрения это бессмысленно, а с технической — может привести к серьезным неполадкам.

Иногда проще купить новый элемент двигателя, чем производить ремонт. Найти нужные запчасти вы можете у нас!

Посмотреть запчасти в наличии

Метки: Дизель, сжатие двигателя

| Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями: —компактностью камеры сгорания; —эффективной турбулизацией смеси во время сгорания; —минимальным отношением площади поверхности камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др.). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50…70 бар и 2000…2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с). Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5… 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3…5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема. Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5…7%, а мощность увеличилась на 4… 5%. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра. а — полусферическая; б — полусферическая с вытеснителем; в — сферическая; г — шатровая; д — плоскоовальная; е -клиновая; з — цилиндрическая камера сгорания в поршне; ж — полуклиновая с частью камеры в поршне; Общие знания о двигателях внутреннего сгорания Улучшение технических характеристик двигателя Тюнинг автомобилей на главную 0-100 км/ч 0-100 |

| Ход поршня и объемы цилиндров. [14] |

Рабочий объем цилиндра Рё объем камеры сгорания, вместе взятые, составляют полный объем цилиндра. Р’ многоцилиндровых двигателях СЃСѓРјРјР° рабочих объемов всех цилиндров выражается РІ литрах Рё называется литражом двигателя. РџСЂРё малых объемах — РґРѕ РѕРґРЅРѕРіРѕ литра — РѕРЅ выражается РІ кубических сантиметрах. [15]

Страницы: 1 2 3 4 5

Замер объема камеры сгорания поршней. Расчет степени сжатия. — Honda Civic Hatchback, 2.0 л., 1996 года на DRIVE2

Ох уж этот d15 3-stage. Воротили япошки так что информации по нему не найти вообще.Ни объема камеры сгорания, ни объем в поршнях. только общие сведения есть.Как поступил я:

Замерил примерный объем камеры сгорания при помощи пластилина.

Вот она наша камера сгорания.А вот и пластилин которым будем делать замерыВарварским способом залепляем все это добро серой массойАккуратно срезаем Чтобы получилась плоскостьСтаканчик с водой, в идеале бы конечно бы нормальный мерную мензурку или чтото типо того, но в гараже был только стаканчик. Других прозрачных емкостей я не нашел.На стакашке сделали отметку по уровню воды.И заталкали в него наш пластилин из камеры сгорания.Разницу откачал шприцем. Получилось 20+12.5 куб\см и того ~32.5куб\см

Это примерный объем плюс минус пару кубов, ведь стакашка то у нас не точная)

Тоже проделал с поршнем.Только пластилин затолкал в шприц и получил ровно 4куб\см.

Ползем на en.wikipedia.org/wiki/Hon…_engine#D15B_3-Stage_VTEC за информацией.А затем на www.zealautowerks.com/dseries.html чтобы рассчитать Степень сжатия (далее СЖ)И начинаем заполнять

Block Crank Параметры блока

75 Bore (mm) — Диаметр поршня84.5 Stroke (mm) — Ход поршня207 Deck Height (mm) — Высота блокаPistons Поршня

-4 Dome (cc) — Это у нас объем в поршне может быть как положительный так и отрицательный, у нас он отрицательный на -4 кубика которые мы и измерили27 Comp Height (mm) — Компрессионная высота поршня, то есть от середины пальца до плоскости поршня.Connecting Rod шатуны

137 — Rod Length (mm) — высота шатуна — У нас они 137 мм.Headgasket Thickness Прокладка

0,048 Thickness (in) — толщин прокладки ГБЦ указывается в Дюймах0,000 Bore diff (mm) * — Разница отверстий между прокладкой и блоком.Head

32.2 — Combustion Chamber Volume (cc) — Это наш объем камеры сгорания, у меня получилось при замерах 32.5 но это примерные цифры. Из википедии Комперессия должка быть 9.3:1 Поэтому я подогнал это значение под 32.2 тогда все выходит верно.Таким образом я измерил стоковый 3-stage у друга.Теперь перейдем к моему двигателю.У меня был ремонт на 0.5 поршня другого объема который я толком не знаю т.к. не догадался их примерить но чтото около 8 куб\см. забил в калькулятор и получил СЖ ~8.6:1 — это примерно. Маловато как то вышло чес слово. Двигатель здоровски расжат))Итог: Люди прежде чем делать кап ремонт убедитесь что все будет окей ) Ну а мне надо повышать СЖ.)

Лаборатория №14 — Об институте

Версия для печатиПервое направление исследований — совершенствование известных и разработка новых физических моделей турбулентного горения в высокоскоростных камерах сгорания, ориентированных на расчеты в рамках подходов RANS и LES, и их высокоэффективная (по быстродействию и затратам оперативной памяти) реализация в компьютерных программах.

Важным направлением развития авиационной техники является создание высокоскоростных ВРД, которые смогли бы обеспечить длительный полет в атмосфере. Ключевым элементом транспортных систем, предназначенных для полета в атмосфере с большими скоростями, является высокоскоростной ПВРД — двигатель, в котором поток на входе в камеру сгорания после торможения в воздухозаборном устройстве остается сверхзвуковым. Из-за высокой скорости потока в высокоскоростном ПВРД, сравнительно низкой температуры потока на входе в камеру сгорания и низкой эффективности турбулентного смешения топлива с воздухом на больших скоростях такие двигатели должны иметь большую длину. Это создает проблемы с охлаждением конструкции, с весом двигателя и пр. Как правило, рассматриваются интегральные компоновки, где в качестве элементов высокоскоростного ПВРД используется вся нижняя поверхность ЛА.

Сейчас наибольшее внимание в качестве ближайшей перспективы привлекает концепция двухрежимного ПВРД (ДПВРД, dual-mode ramjet), который должен работать в диапазоне скоростей полета M=4…10, причем на более низких скоростях полета (M<6..7) горение осуществляется в дозвуковом режиме (с запиранием канала и образованием псевдоскачка), а дальше — в сверхзвуковом. Смена режима может достигаться за счет изменения геометрии проточного тракта, а также впрыском топлива в разных местах. На всех режимах такой двигатель остается высокоскоростным ПВРД, т.к. поток на входе в изолятор, отделяющий собственно камеру сгорания от воздухозаборника, является сверхзвуковым.

Течение в тракте высокоскоростного ПВРД имеет очень сложную структуру, обусловленную взаимодействием многочисленных физических факторов. Важнейшие задачи при разработке таких двигателей — организация устойчивого и высокоэффективного горения в камере сгорания, обеспечение термостойкости конструкции двигателя.

Одна из целей исследований, проводимых в Лаборатории, — модификация и верификация имеющихся компьютерных программ для описания течений смеси идеальных сжимаемых газов с переменными теплоемкостями и неравновесными химическими реакциями. Эта задача включает в себя: выбор модели турбулентности для расчетов высокоскоростных камер сгорания; реализацию в программе различных методов описания турбулентного горения и выбранной модели турбулентности; разработку, внедрение в программу и настройку модели для учета взаимодействия турбулентности и горения (Turbulence-Combustion Interaction — TCI). Для валидации моделей также необходим анализ экспериментальных данных и подготовка тестов. Для сопоставления расчетов тестовых задач в рамках подхода RANS используются открытые базы данных по турбулентному горению.

Для высокоскоростных камер сгорания характерно наличие широкого спектра режимов турбулентного горения — от пламени в хорошо перемешанной горючей смеси до диффузионного горения, обусловленного молекулярным смешением топлива и окислителя на уровне мельчайших турбулентных вихрей. Между этими двумя пределами есть ряд важных промежуточных режимов, характеризующихся одновременным протеканием процессов смешения и горения. Для многих режимов необходимо учитывать конечную скорость химических реакций и нестационарные эффекты. Большинство моделей турбулентного горения ориентировано на дозвуковые течения. В этом случае характерное время химической реакции обычно существенно меньше характерного времени течения. Именно при выполнении этих условий являются хорошо обоснованными и дают неплохие результаты такие методы учета TCI, как модели микроламинарных пламен (flamelets), в развитие которых внес существенный вклад В.А.Сабельников, модель разрушения вихрей (Eddy Break-Up Model) и модель вихревой диссипации (Eddy Dissipation Concept). Учет особенностей высокоскоростных течений сопряжен с большими трудностями, связанными прежде всего с тем, что характерное время химической реакции становится сопоставимым с характерным временем течения. Многие существенные идеи для описания горения в этих условиях были сформулированы в работах российских ученых — Е.С.Щетинкова и Л.А.Вулиса.