Дефектовка блока цилиндров

10.11.2014 / 25.04.2018 • 36256 / 18666 Блок цилиндров — самая важная часть автомобильного

двигателя. Именно он служит «базой», основой всего мотора. Если блок выйдет из строя, автовладельца ждут немалые проблемы — не столько технические,

сколько юридические, поскольку блок цилиндров — номерная деталь, и этот номер указан в регистрационных документах на автомобиль. Грамотная дефектовка

блока цилиндров позволит определить не только причины выхода мотора из строя, но и его пригодность для дальнейшей эксплуатации. Дефект 1. Глубокие задиры на поверхности цилиндра Причины:

Действия:

Дефект 2. Царапины на поверхности цилиндра Причины:

Действия:

Дефект 3. Выработка поверхности цилиндра Причины:

Действия:

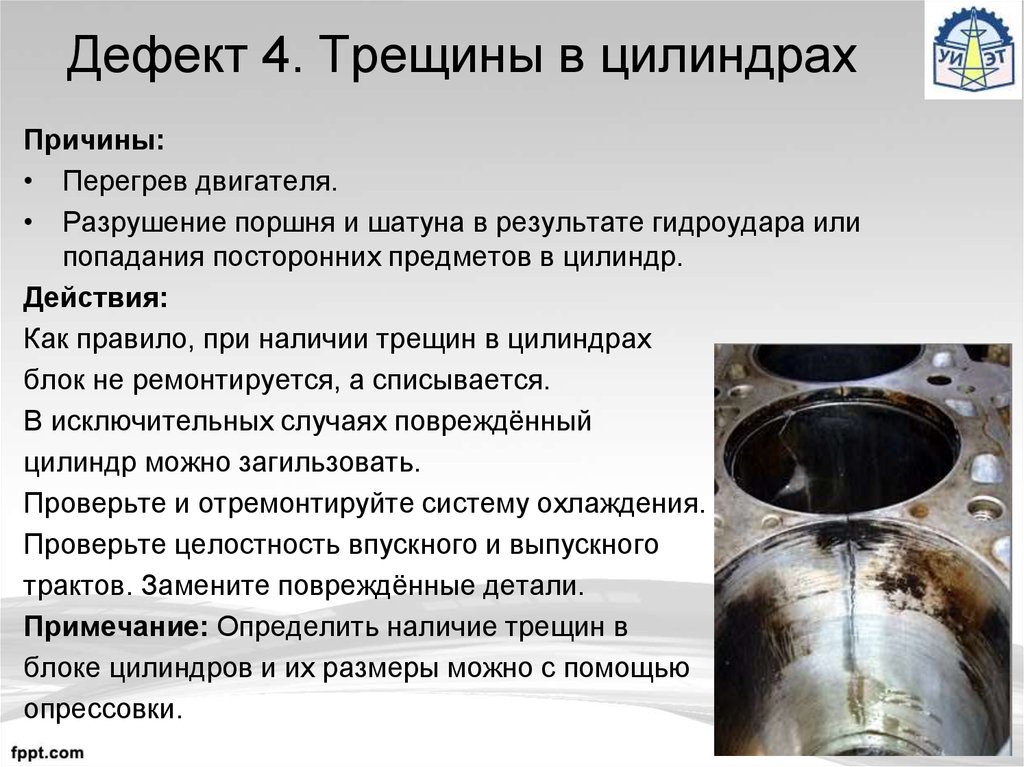

Дефект 4. Трещины в цилиндрах Причины:

Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки Причины:

Действия:

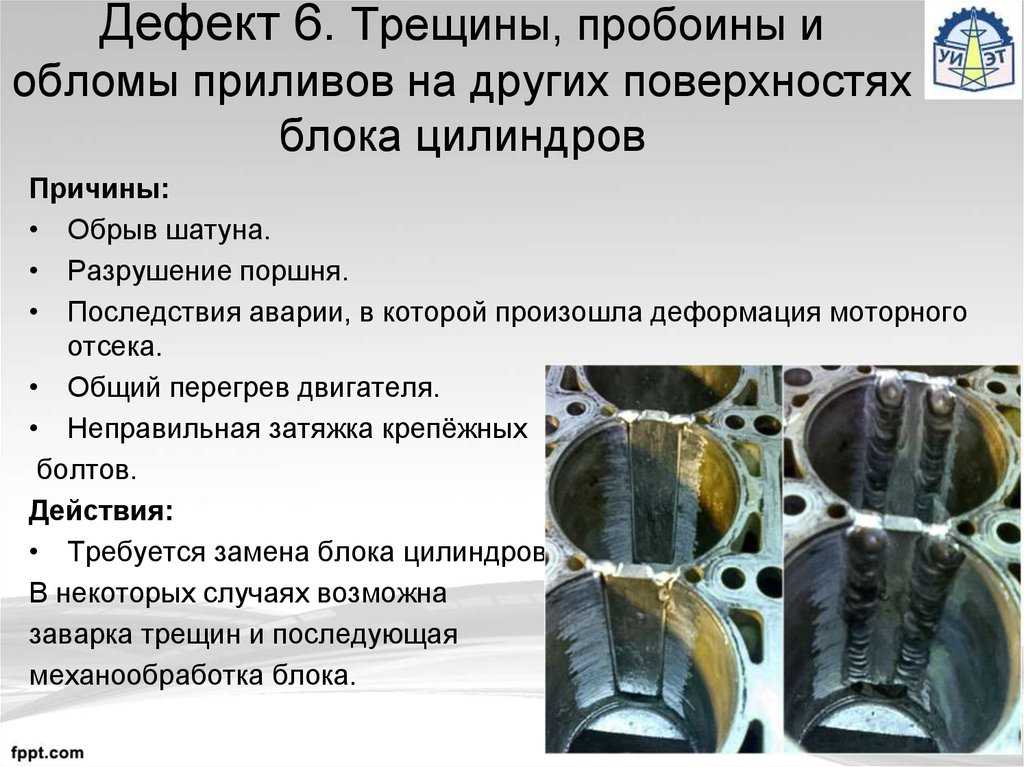

Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров Причины:

Действия:

Дефект 7. Разрушение резьбы в крепёжных отверстиях Причины:

Действия:

Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков В обязательном порядке проверьте состояние посадочных мест под коренные вкладыши и втулки распредвала и вспомогательных валов. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники. Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места,

а крепёжные болты затягиваются предписанным моментом с помощью динамометрического ключа. Подобным же образом проверяются и посадочные отверстия под различные втулки. Их можно отремонтировать путём установки новых втулок с увеличенным наружным диаметром. Если по всем вышеизложенным параметрам блок пригоден к дальнейшей эксплуатации, необходимо выполнить ремонтные работы. После ремонта блок цилиндров должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений. опубликовано в журнале «Правильный Автосервис», №5(39)/2008 | Глубокие задиры на поверхности цилиндра

|

5.

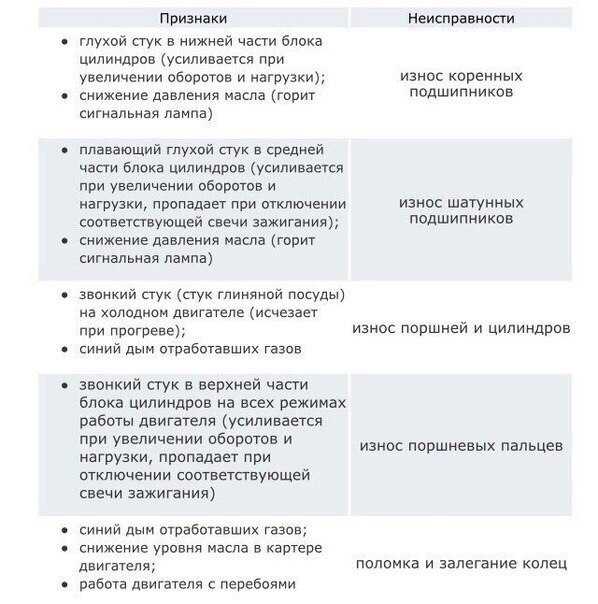

Перечень возможных неисправностей агрегата (системы, узла), способы их обнаружения и устранения (дефектовочная ведомость)

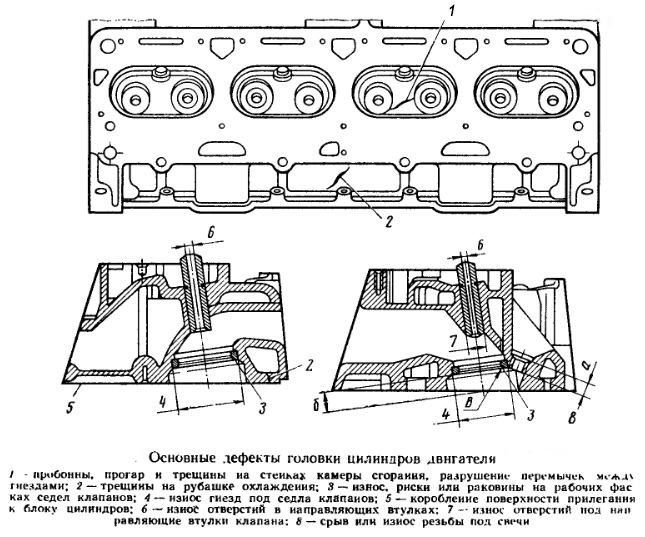

Перечень возможных неисправностей агрегата (системы, узла), способы их обнаружения и устранения (дефектовочная ведомость)Цилиндро-поршневая группа. Основными дефектами блока цилиндров являются пробоины, сколы, трещины, износ рабочей поверхности цилиндра, деформация посадочных мест под гильзу, деформация гнезд вкладышей коренных подшипников, обломы шпилек, срыв резьбы в отверстиях.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. В рубашку блока под давлением 0,4,.. 0,5 МПа нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или (вместо нее) чугунная плита с резиновой прокладкой.

Для устранения трещин, пробоин и обломов их заваривают или заделывают эпоксидными пастами.

Перед

заваркой пробоине необходимо придать

форму, удобную для постановки заплаты,

заровнять острые выступы и по краям

пробоины снять фаски. Затем из листового

материала сплава АЛ-4 или АМц вырезать

и подогнать по форме пробоины заплату.

На нагретую деталь (150…250″ С) приваривают

заплату с двух сторон. Температуру

нагрева блока следует контролировать

с помощью тормочувствительного карандаша.

Так как шлак вызывает коррозию свариваемой

детали, после сварки его необходимо

счистить металлической щеткой и смыть

водой. Излишне наплавленный металл

следует удалить и проверить сварные

швы на герметичность. При наличии пор

дефектные места необходимо вырубить и

вновь заварить, предварительно нагрев

деталь. Контролировать герметичность

сварных швов лучше всего с помощью

гидравлических испытаний или методом

цветной капиллярной дефектоскопии.

Затем из листового

материала сплава АЛ-4 или АМц вырезать

и подогнать по форме пробоины заплату.

На нагретую деталь (150…250″ С) приваривают

заплату с двух сторон. Температуру

нагрева блока следует контролировать

с помощью тормочувствительного карандаша.

Так как шлак вызывает коррозию свариваемой

детали, после сварки его необходимо

счистить металлической щеткой и смыть

водой. Излишне наплавленный металл

следует удалить и проверить сварные

швы на герметичность. При наличии пор

дефектные места необходимо вырубить и

вновь заварить, предварительно нагрев

деталь. Контролировать герметичность

сварных швов лучше всего с помощью

гидравлических испытаний или методом

цветной капиллярной дефектоскопии.

При

заварке пробоин, захватывающих канал

для прохода смазки, можно предварительно

вставлять в канал стальную или лучше

алюминиевую трубку. Однако если постановка

трубки затруднительна, то канал для

прохода смазки может быть заварен, а

затем рассверлен. После обработки канала

необходимо провести гидравлическое

испытание под давлением 0,3. ..0,4 МПа.

..0,4 МПа.

Перед заваркой необходимо выявить границы трещины и затем разделать ее на глубину 2…3 и ширину 5…6 мм. Наплавку обломов и заварку трещин выполняют так же, как и заварку пробоин после предварительного подогрева. Обработка и контроль сварного шва при заварке пробоин и трещин аналогичны. При сварке блок цилиндров желательно устанавливать так, чтобы сварку можно было выполнять в нижнем положении. При наплавке бобышек или приливов, имеющих отверстия, последние полностью заваривают, а затем рассверливают до необходимых диаметров.

Величину

износа цилиндров или гильз определяют

индикаторным нутромером (рис.3) в двух

взаимно перпендикулярных направлениях

и в трех поясах. Одно направление

устанавливают параллельно оси коленчатого

вала. Первый пояс располагается на

расстоянии 5..-10 мм от верхней плоскости

блока, второй — в средней части цилиндра

и третий— на расстоянии 15. ..20 мм от

нижней кромки цилиндра. В зависимости

от величины износа назначают вид ремонта

— растачивание до следующего ремонтного

размера, который больше предыдущего на

0,25 мм, или выполняют установку (запрессовку)

ремонтных гильз.

Цилиндры или вставные гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа. Вставные гильзы крепят в специальном приспособлении, установленном на столе расточного станка. После растачивания цилиндр или гильзу подвергают хонингованию. Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер для данного двигателя.

рис. 3 Измерение цилиндров нутромером

1 – нутромер;

2 – установка нутромера по калибру.

Цилиндры

можно восстанавливать запрессовкой

ремонтных гильз, если их износ превышает

последней ремонтный размер или на

стенках есть глубокие риски или задиры.

Для этого цилиндры обрабатывают под

ремонтную гильзу, толщина которой должна

быть не менее 3…4 мм. Запрессовывая

ремонтные гильзы, в верхней части

цилиндра растачивают кольцевую вытачку

под буртик гильзы. Ремонтные гильзы

запрессовывают с натягом 0,05. ..010 мм на

гидравлическом прессе, спрессовывают

и обрабатывают (растачивают и хонингуют)

до нормального размера. Вставные гильзы

выпрессовывают и запрессовывают с

помощью специальных съемников.

..010 мм на

гидравлическом прессе, спрессовывают

и обрабатывают (растачивают и хонингуют)

до нормального размера. Вставные гильзы

выпрессовывают и запрессовывают с

помощью специальных съемников.

Для замены изношенных поршней изготовляют комплекты поршней с подобранными к ним поршневыми пальцами и со стопорными и поршневыми кольцами в количестве, необходимом для одного двигателя. Съем и установку поршневых колец выполняют специальным съемником, при этом надо следить за правильным положением замков колец.

Для обеспечения надлежащего зазора между юбкой поршня и гильзой цилиндра поршни после окончательной обработки сортируют на заводе-изготовителе по диаметру юбки на размерные группы. Перед установкой поршневых колец необходимо подобрать поршневые кольца по канавке поршня и по цилиндру.

Зазор

в замке поршневого кольца при установке

в цилиндр должен составлять 0,3…0,6 мм в

зависимости от модели автомобиля. Наряду

с подбором поршней к гильзам цилиндров

по диаметру их подбирают также и по

массе, для чего их сортируют на

заводе-изготовителе и маркировку наносят

на днище поршня с помощью клейма или

краской.

Поршни, устанавливаемые в гильзы цилиндров двигателя, должны быть одной массовой группы и помечены порядковыми номерами гильз цилиндров, к которым они подобраны. Буквенная маркировка групп наносится на поверхности днища поршня.

После того как закончен подбор поршней к гильзам, подбирают поршневые пальцы к поршням к втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают. Изношенные втулки верхней головки шатуна обычно заменяют новыми или развертывают под ремонтный размер поршневого пальца. Отверстия нижней головки шатуна под вкладыш растачивают и шлифуют вместе с крышкой шатуна. Изгиб и скручивание шатуна устраняют правкой с использованием специальных приспособлений, контролирующих одновременно расстояние между центрами его головок.

Для

облегчения подбора поршневые пальцы,

поршни и втулки верхних головок шатунов

сортируют на размерные группы. Каждая

группа имеет свое цветовое обозначение. При изготовлении деталей маркировочную

краску наносят: у поршней—на нижнюю

поверхность одной из бобышек, у поршневых

пальцев — на внутреннюю поверхность с

одного конца, на шатуне — у верхней

головки.

При изготовлении деталей маркировочную

краску наносят: у поршней—на нижнюю

поверхность одной из бобышек, у поршневых

пальцев — на внутреннюю поверхность с

одного конца, на шатуне — у верхней

головки.

Поршневой палец, принадлежащий к определенной размерной группе, подбирают при сборке к поршню и втулке шатуна той же размерной группы. Поршневой палец, смазанный маслом для двигателя, должен плотно входить во втулку под усилием большого пальца правой руки (рис. 4).

Во всех случаях поршневые пальцы к шатунам необходимо подбирать при температуре воздуха в помещении (20±3)°С. Поршневой палец, подобранный к поршню и шатуну, смазывают тем же маслом, что и для двигателя, и запрессовывают в бобышки поршня и в верхнюю головку шатуна с помощью специального приспособления. Предварительно поршень нагревают до 47,..77°С.

рис.4

Для

опор коренных подшипников необходимо

контролировать величину деформации

постелей под вкладыши коренных

подшипников. При капитальном ремонте,

как правило, наращивают поверхность

постелей с последующей расточкой. Если

в опорах и в других местах блока цилиндров

есть трещины, проходящие через масляные

каналы, блок подлежит замене.

При капитальном ремонте,

как правило, наращивают поверхность

постелей с последующей расточкой. Если

в опорах и в других местах блока цилиндров

есть трещины, проходящие через масляные

каналы, блок подлежит замене.

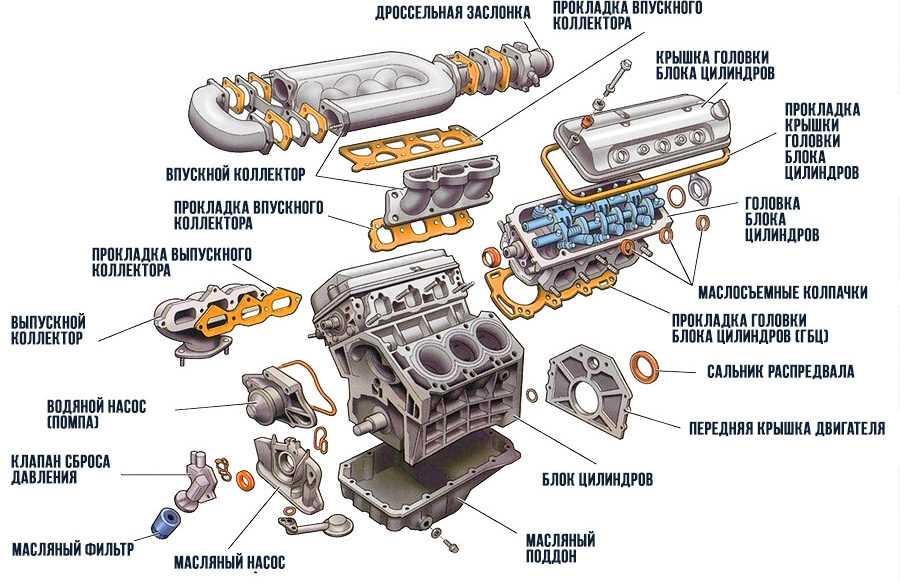

Коленчатый вал. Основными дефектами коленчатого вала являются изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца под болты маховика. Если размер отверстия под подшипник ведущего вала коробки передач увеличен, отверстие подлежит ремонту путем постановки дополнительной втулки из стали. При увеличении диаметра отверстий под болты крепления маховика их развертывают до ремонтного размера. Существуют допустимые биения основных поверхностей коленчатого вала двигателя ВАЗ-2104 (рис.5).

рис.5

При

биении средних коренных шеек вала

относительно крайних более 0,1 мм (с

учетом износа) вал подлежит правке.

Перед правкой вал устанавливают в

электропечь, выдерживают в ней 30 мин

при 160. ..200° С. При правке коленчатый вал

укладывают коренными шейками на призмы,

установленные на столе пресса или плите

приспособления. Точка наибольшего

отклонения (изгиба) коленчатого вала

должна находиться под рабочим поршнем

пресса. Вал правят с помощью призмы

пуансоном пресса по трем средним коренным

шейкам. Поскольку остаточные напряжения,

возникающие на коленчатом валу в

результате правки, через некоторое

время могут нарушить соосность коренных

шеек, коленчатый вал необходимо править

непосредственно перед шлифованием

шеек.

..200° С. При правке коленчатый вал

укладывают коренными шейками на призмы,

установленные на столе пресса или плите

приспособления. Точка наибольшего

отклонения (изгиба) коленчатого вала

должна находиться под рабочим поршнем

пресса. Вал правят с помощью призмы

пуансоном пресса по трем средним коренным

шейкам. Поскольку остаточные напряжения,

возникающие на коленчатом валу в

результате правки, через некоторое

время могут нарушить соосность коренных

шеек, коленчатый вал необходимо править

непосредственно перед шлифованием

шеек.

Износ

шатунных и коренных шеек коленчатого

вала устраняют шлифованием под ремонтные

размеры. При шлифовании шеек в качестве

установочных баз можно использовать

шейку под распределительную шестерню

и фланец крепления маховика или фаски

отверстий под храповик и подшипник. В

первом случае вал закрепляют в патронах

шлифовального станка за шейку и фланец,

во втором устанавливают в центрах. Опыт

показывает, что поверхность фасок, как

правило, бывает повреждена, поэтому

перед шлифованием шеек необходимо

править центры вала. Если шлифованием

под ремонтные размеры не удается

устранить износы шеек, шейки вала

подвергают наплавке с последующим

шлифованием под номинальный размер.

Завершают обработку шеек вала полированием

или суперфинишированием до получения

требуемой шероховатости поверхности.

Если шлифованием

под ремонтные размеры не удается

устранить износы шеек, шейки вала

подвергают наплавке с последующим

шлифованием под номинальный размер.

Завершают обработку шеек вала полированием

или суперфинишированием до получения

требуемой шероховатости поверхности.

Для всех шатунных шеек устанавливают один ремонтный размер и один ремонтный размер для коренных шеек в зависимости от наименьшего диаметра, полученного при обмере, и рекомендуемого техническими условиями. Ремонтные размеры для вкладышей уменьшаются по диаметру на 0,25 мм для каждого последующего ремонтного размера. Подшипники для шатунных и коренных шеек коленчатого вала номинального и ремонтных размеров изготовлены в виде стальных тонкостенных вкладышей, залитых с внутренней стороны антифрикционным сплавом.

Вкладыши при ремонте двигателя заменяют на новые без каких-либо подгоночных операций и только попарно. Замена одного вкладыша из пары не допускается.

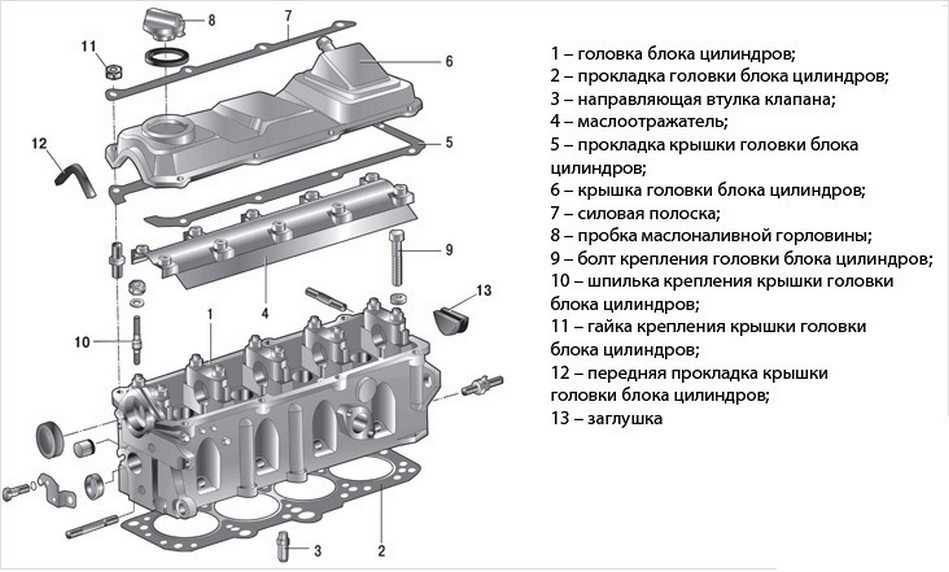

Головка

блока цилиндров и газораспределительный

механизм. Основными дефектами головок блока

являются трещины в различных местах,

коробление поверхности сопряжения с

блоком цилиндров, износ отверстий в

направляющих втулках клапанов и резьбы,

ослабление посадки седел клапанов в

гнездах. Головка блока цилиндров с

деталями клапанного механизма работает

в очень тяжелых условиях — при высоких

температурах и под воздействием

механических и тепловых нагрузок.

Поэтому необходимо для нее правильно

выбрать способ ремонта в зависимости

от дефекта и места его расположения.

Трещины можно заделывать эпоксидными

пастами, заваркой с общим подогревом

головки, наложением заплат, штифтовкой.

Основными дефектами головок блока

являются трещины в различных местах,

коробление поверхности сопряжения с

блоком цилиндров, износ отверстий в

направляющих втулках клапанов и резьбы,

ослабление посадки седел клапанов в

гнездах. Головка блока цилиндров с

деталями клапанного механизма работает

в очень тяжелых условиях — при высоких

температурах и под воздействием

механических и тепловых нагрузок.

Поэтому необходимо для нее правильно

выбрать способ ремонта в зависимости

от дефекта и места его расположения.

Трещины можно заделывать эпоксидными

пастами, заваркой с общим подогревом

головки, наложением заплат, штифтовкой.

Трещины

на поверхности сопряжения с блоком

цилиндров или на стенках рубашки

охлаждения заделывают электродуговой

сваркой в среде аргона. При трещинах

длиной более 50 мм или при наличии двух

и более трещин общей длиной 50 мм, или

при трещинах в недоступных для ремонта

местах головку цилиндров бракуют.

Браковочным признаком являются также

трещины, выходящие в камеру сгорания. Трещины, проходящие через перемычку

клапанных гнезд, сваривают. Если эти

трещины выходят в водяную полость,

головку цилиндров бракуют. После заварки

трещин головку цилиндров подвергают

гидравлическому испытанию под давлением

0,3…0,4 МПа.

Трещины, проходящие через перемычку

клапанных гнезд, сваривают. Если эти

трещины выходят в водяную полость,

головку цилиндров бракуют. После заварки

трещин головку цилиндров подвергают

гидравлическому испытанию под давлением

0,3…0,4 МПа.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием с последующим шлифованием при выдержке минимально допустимой глубины камеры сгорания, которая указывается в технических условиях. Величина коробления плоскости не должна превышать 0,05 мм, ее проверяют на плите с помощью щупа.

Износ

и раковины на фасках седел клапанов

исправляют шлифованием или заменой

седла. Восстановление седла клапана

выполняют зенкованием с последующим

шлифованием и притиркой. При зенковании

применяют комплект зенковок с углами

наклона режущих кромок 30. 45 и 60°. Зенковки

с углами 75 и 15° являются вспомогательными

и используются для получения необходимой

рабочей фаски заданных размеров. Рабочие

фаски седел клапанов шлифуют абразивными

кругами под соответствующий угол

(рис.6).

Рабочие

фаски седел клапанов шлифуют абразивными

кругами под соответствующий угол

(рис.6).

При больших износах седла клапана, когда утопание калибра превышает допустимую величину, указанную в технических условиях, или при ослаблении посадки седла клапана в гнезде седло заменяют новым ремонтного размера, предварительно расточив под этот размер гнездо в головке.

рис.6

Шлифование рабочей фаски седла клапана

Распределительным вал может иметь следующие дефекты: погнутость, износ опорных шеек и износ кулачков по профилю. Прогнутость вала устраняют правкой на прессе. Опорные шейки ремонтируют шлифованием до ремонтных размеров, кулачки, изношенные по высоте, шлифуют на копировально-шлифовальных станках. При значительном уменьшении диаметра цилиндрической части кулачка, а также при наличии рисок и раковин, не удаляемых мелкозернистым бруском, распределительный вал заменяют.

Наиболее

часто встречающимися дефектами клапанов

являются: износ и обгорание рабочей

фаски, деформация тарелки (головки),

износ и изгиб стержня. Клапан с небольшим

износом рабочей фаски восстанавливают

притиркой к седлу. При значительных

износах или при наличии глубоких раковин

и рисок осуществляют шлифование и

притирку. После шлифования фаски высота

цилиндрической части головки клапана

должна быть не менее величины установленной

техническими условиями. Все клапаны

притирают одновременно на специальном

станке. Герметичность пары клапан —

седло контролируют специальным прибором

, с помощью которого нагнетается под

избыточным давлением воздух в камеру

сгорания через шланг и колокол — до

получения давления в 500 мм вод. ст. по

шкале манометрической трубки . Если это

давление удерживается в течение 10 с в

на одном уровне, посадка клапанов

герметична.

Клапан с небольшим

износом рабочей фаски восстанавливают

притиркой к седлу. При значительных

износах или при наличии глубоких раковин

и рисок осуществляют шлифование и

притирку. После шлифования фаски высота

цилиндрической части головки клапана

должна быть не менее величины установленной

техническими условиями. Все клапаны

притирают одновременно на специальном

станке. Герметичность пары клапан —

седло контролируют специальным прибором

, с помощью которого нагнетается под

избыточным давлением воздух в камеру

сгорания через шланг и колокол — до

получения давления в 500 мм вод. ст. по

шкале манометрической трубки . Если это

давление удерживается в течение 10 с в

на одном уровне, посадка клапанов

герметична.

Изгиб

стержня и биение рабочей фаски головки

относительно стержня проверяют на

специальном приспособлении. При большем

биении стержня клапана, чем установлено

ТУ, стержень правят. Изношенный стержень

клапана можно восстановить хромированием

или железнением с последующим шлифованием

до нормального размера. Изношенный

торец стержня клапана шлифуют до

получения необходимой чистоты поверхности.

Изношенный

торец стержня клапана шлифуют до

получения необходимой чистоты поверхности.

Каждый раз при выполнении разборочно-сборочных операций клапанного механизма головки цилиндров необходимо очищать от нагара камеру сгорания и клапаны, проверять зазор между стержнем и направляющей втулкой, а также упругость клапанных пружин — на весах. Если при проверке окажется, что усилие пружины на 10% меньше усилия новых пружин, пружину заменяют.

Приборы

электрооборудования,

снятые с автомобилей и товарных

двигателей, вместе с проводкой, поступают

на участок ремонта приборов

электрооборудования. Здесь они проходят

весь комплекс ремонтных операций

(наружную мойку, разборку, контроль и

сортировку, сборку, испытание и окраску).

Детали, подлежащие восстановлению

слесарно-механической обработкой,

наплавкой, гальваническими покрытиями,

клеевыми составами, направляют на

соответствующие участки. Восстановленные

детали возвращают на участок ремонта

приборов электрооборудования. Здесь

же ремонтируют или комплектуют новую

проводку. Отремонтированные и окрашенные

приборы электрооборудования вместе с

комплектом проводов доставляют на

участок сборки автомобилей или двигателей.

Здесь

же ремонтируют или комплектуют новую

проводку. Отремонтированные и окрашенные

приборы электрооборудования вместе с

комплектом проводов доставляют на

участок сборки автомобилей или двигателей.

Проблема с блокировкой двигателя — ремонт треснутых, изношенных, погнутых блоков цилиндров

Согнутый / несоосный / деформированный

Проблема с блоком двигателя — ПОГНУТЫЙ / СМЕЩЕННЫЙ / ДЕФОРМИРОВАННЫЙДва места на O.H.C. Блок, который необходимо проверить на прямолинейность и несоосность, — это поверхность блока и туннели коренных подшипников. Если в блоке есть туннели распредвала или уравновешивающего вала, эти области также требуют тщательного осмотра. Линейная расточка туннелей подшипников распределительных валов блока будет зависеть от наличия Кулачковые подшипники с опорой круглого сечения доступны.

Поверхность блока требует шлифовки поверхности, когда отделка или плоскостность становятся неприемлемыми для обеспечения надежной герметизирующей поверхности для прокладки головки. Еще одно место на поверхности блока, которое требует тщательного осмотра, находится вокруг области шпильки с резьбой. Эта область довольно часто становится приподнятой из-за усилия зажима, необходимого для герметизации прокладки головки.

Еще одно место на поверхности блока, которое требует тщательного осмотра, находится вокруг области шпильки с резьбой. Эта область довольно часто становится приподнятой из-за усилия зажима, необходимого для герметизации прокладки головки.

Основной туннель должен быть прямым. Внутренние диаметры туннеля коренных подшипников должны находиться в пределах допусков. Если эти проблемы существуют, для блока потребуется отверстие в туннеле. Это довольно сложная процедура механической обработки, но она необходима для работы коренных подшипников. Несоосность возникает при смещении блока. Это может произойти при обычном использовании, но опять же ускоряется двигателями, работающими за пределами их идеальных максимальных температур и нагрузок.

Большие дизельные двигатели страдают от этой проблемы больше всего, и линейное растачивание считается стандартным процессом механической обработки при восстановлении. В большинстве случаев хонинговальная линия туннеля устранит незначительное смещение. Для определения целостности основных туннелей используются линейка хорошего качества и внутренние микрометры.

Для определения целостности основных туннелей используются линейка хорошего качества и внутренние микрометры.

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все усилия, но мы не несем ответственности за ошибки, упущения или неправильное использование этой информации и процедур. Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи, © Copyright 2020 UMR Engines www.engineproblem.com.au

Сгорел

Проблема с блокировкой двигателя — СГОРЕНИЕ Эта проблема чаще встречается с дизельными двигателями , чем с бензиновыми двигателями. Зона поражения находится в верхней части ствола.

Канал и огненное кольцо, если применимо, будут выглядеть выжженными кислородом. Для блока потребуются втулки. Довольно часто проблема существует так долго, что повреждение выходит за пределы, которые могут быть устранены с помощью имеющихся втулок, поэтому блок неисправен. Основной причиной этого явления в дизельных двигателях является негерметичная форсунка, неисправный насос форсунки или неправильное время работы насоса форсунки.

Основной причиной этого явления в дизельных двигателях является негерметичная форсунка, неисправный насос форсунки или неправильное время работы насоса форсунки.

Проблема в дизельных двигателях довольно часто остается незамеченной до тех пор, пока двигатель не будет разобран для капитального ремонта. К этому времени компрессия низкая, и в двигателе возникли пропуски зажигания, прорыв и видимый выхлопной дым.

Это состояние вызвано чрезмерной температурой сгорания. Система охлаждения на дизеле обычно довольно крупная и эффективная, поэтому проблема не отражается на температуре охлаждающей жидкости. Это основная причина, по которой неисправность остается незамеченной, хотя обычно этому состоянию сопутствует потеря мощности двигателя, черный дым выхлопных газов и сильный стук дизельного топлива.

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все усилия, но никто не несет ответственности за ошибки, упущения или неправильное использование этой информации и процедур. Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи, © Copyright 2020 UMR Engines www.engineproblem.com.au

Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи, © Copyright 2020 UMR Engines www.engineproblem.com.au

Коррозия / отверстие

Проблема с блоком двигателя — КОРРОЗИЯ / ОТВЕРСТИЕ ВНаиболее распространенной причиной отверстия в боковой части блока является поломка шатуна. См. Сломан/шатун .

Повреждение блока иногда ограничивается областью картера и вполне ремонтопригодно. Повреждение обычно распространяется на масляную галерею или водяную рубашку, и это обычно делает ремонт нерентабельным, и замена блока является лучшим вариантом. Отверстие под штифт в отверстии является еще одной распространенной проблемой. Обычно это исправляется установкой втулки. См. БЛОК/трещины для получения дополнительной информации.

Проблема с коррозионным отверстием для штифта заключается в том, что состояние явно незатронутых отверстий является неизвестной величиной. Коррозия — это методичное химическое травление исходного материала. Отверстие, в котором есть отверстие для штифта, следует внимательно осмотреть, чтобы определить, насколько сильна коррозия. Если это экстремально в этом отверстии, есть большая вероятность, что другие очень близки к тому же. Поэтому решение о замене блока или гильзе всех цилиндров должно быть рассмотрено. Дизель с мокрыми гильзами страдает от эрозии гильз.

Коррозия — это методичное химическое травление исходного материала. Отверстие, в котором есть отверстие для штифта, следует внимательно осмотреть, чтобы определить, насколько сильна коррозия. Если это экстремально в этом отверстии, есть большая вероятность, что другие очень близки к тому же. Поэтому решение о замене блока или гильзе всех цилиндров должно быть рассмотрено. Дизель с мокрыми гильзами страдает от эрозии гильз.

Кавитационная эрозия – это совершенно другой процесс. Это вызвано захватом мельчайших пузырьков воздуха в системе охлаждения и их последующим воздействием на гильзу. Крошечные пузырьки пара образуются в результате механических колебаний, вызванных сгоранием и ударами поршня о канал ствола. Воздействие пузырьков пара, схлопывающихся внутри гильзы, вызывает кавитационную эрозию.

Наружная часть вкладыша обычно имеет место, покрытое множеством небольших перфорированных отверстий или ямок. Факторами, усиливающими действие кавитационной эрозии, являются потери давления в системе охлаждения, подсос воздуха и перегрев.

Бензиновые двигатели не подвержены кавитационной эрозии, как дизельные, потому что давление сгорания и жесткий контакт поршня в бензиновых двигателях намного меньше, чем в дизельных двигателях. Бензиновые двигатели больше страдают от эрозионного повреждения при кипении в горячих точках. См. раздел «Процедуры» / «Охлаждающая жидкость радиатора».

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все усилия, но никто не несет ответственности за ошибки, упущения или неправильное использование этой информации и процедур. Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи, © Copyright 2020 UMR Engines www.engineproblem.com.au

треснувший

Проблема с блоком двигателя — ТРЕЩИНЫ Блоки трескаются по тем же причинам, что и головки цилиндров. Как и головки, некоторые конкретные блоки склонны к трещинам в определенных местах и имеют тенденцию делать это при каждом перегреве.

Как и головки, некоторые конкретные блоки склонны к трещинам в определенных местах и имеют тенденцию делать это при каждом перегреве.

Трещины в местах расположения болтов головки блока цилиндров , ведущих к водяной рубашке, характерны для многих двигателей. Проблема с этими трещинами заключается в том, что вода может попасть по треснувшей резьбе к верхней части шпильки или болта. В зависимости от положения и типа блока эти трещины можно устранить с помощью цельной резьбовой вставки и нескольких заглушек для ремонта трещин. После этого ремонта поверхность блока должна быть отшлифована.

Трещины между цилиндрами обычно довольно серьезные и должны быть правильно отремонтированы. Трещину следует заделать подходящими заглушками для заделки трещин рядом с каждым цилиндром так, чтобы втулка захватывала край заглушки для заделки трещин. Втулки следует выбирать с такой толщиной стенки, которая позволяет уплотнительному кольцу прокладки головки блока цилиндров уплотняться непосредственно на верхней поверхности втулок. Втулки должны быть вставлены в ступенчатое отверстие, чтобы гарантировать, что втулка не сместится вниз во время эксплуатации. Поверхность блока должна быть отшлифована или фрезерована. Цилиндры, расположенные рядом с отверстиями с гильзами, должны быть повторно отточены, чтобы удалить любую овальность, создаваемую посадкой гильз с натягом (от 0,05 до 0,1 миллиметра или от 2 до 4 тысячных дюйма). Следует использовать подходящий герметик для охлаждающей жидкости. вводится для обеспечения полной герметизации во время начального прогрева. Двигатель следует довести до нормальной рабочей температуры и дать пару раз остыть, прежде чем снимать герметик и добавлять необходимое количество охлаждающей жидкости в радиатор.

Втулки должны быть вставлены в ступенчатое отверстие, чтобы гарантировать, что втулка не сместится вниз во время эксплуатации. Поверхность блока должна быть отшлифована или фрезерована. Цилиндры, расположенные рядом с отверстиями с гильзами, должны быть повторно отточены, чтобы удалить любую овальность, создаваемую посадкой гильз с натягом (от 0,05 до 0,1 миллиметра или от 2 до 4 тысячных дюйма). Следует использовать подходящий герметик для охлаждающей жидкости. вводится для обеспечения полной герметизации во время начального прогрева. Двигатель следует довести до нормальной рабочей температуры и дать пару раз остыть, прежде чем снимать герметик и добавлять необходимое количество охлаждающей жидкости в радиатор.

Трещины между валлийскими свечами являются еще одним очень распространенным дефектом, который постоянно возникает на определенных двигателях. У некоторых производителей есть проблемы с конструкцией, которые считаются причиной этой неисправности. Правда в том, что блоки просто сделаны слишком слабыми и требуют дополнительного оребрения в этой области. Из-за конструкции этих блоков практически невозможно отремонтировать эти трещины и обеспечить 100% герметичность. Их можно успешно отремонтировать, но обычно вам приходится довольствоваться небольшим плачем и пятнами на отремонтированной области. Процедура ремонта более успешна, когда вводятся заглушки со сплошным сердечником, чтобы заглушки для ремонта трещин можно было вшить вдоль трещин и в край сплошной заглушки. Трещины требуют установки нескольких поперечных замков для стабилизации блока. Использование прямых заглушек вместо конических заглушек кажется несколько более успешным в этом ремонте. Опять же, введение герметика хорошего качества перед ингибитором даст лучшие результаты (этот ремонт часто вызывает появление пятен из-за ползучести ингибитора)

Правда в том, что блоки просто сделаны слишком слабыми и требуют дополнительного оребрения в этой области. Из-за конструкции этих блоков практически невозможно отремонтировать эти трещины и обеспечить 100% герметичность. Их можно успешно отремонтировать, но обычно вам приходится довольствоваться небольшим плачем и пятнами на отремонтированной области. Процедура ремонта более успешна, когда вводятся заглушки со сплошным сердечником, чтобы заглушки для ремонта трещин можно было вшить вдоль трещин и в край сплошной заглушки. Трещины требуют установки нескольких поперечных замков для стабилизации блока. Использование прямых заглушек вместо конических заглушек кажется несколько более успешным в этом ремонте. Опять же, введение герметика хорошего качества перед ингибитором даст лучшие результаты (этот ремонт часто вызывает появление пятен из-за ползучести ингибитора)

Трещины в отверстиях чаще встречаются в некоторых двигателях V8, чем в других, но все двигатели могут столкнуться с этой проблемой при перегреве. Эти трещины успешно ремонтируются с помощью гильзы, как описано в «трещины между цилиндрами» .

Эти трещины успешно ремонтируются с помощью гильзы, как описано в «трещины между цилиндрами» .

Трещины в масляных штольнях не так распространены и обычно незначительны. Локальная сварка чугуна обычно решает эту проблему. Блок следует предварительно нагреть и дать ему медленно остыть. Небольшая обработка сварного шва и испытание давлением проверят целостность ремонта.

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все усилия, но никто не несет ответственности за ошибки, упущения или неправильное использование этой информации и процедур. Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи, © Copyright 2020 UMR Engines www.engineproblem.com.au

Изношенный

Проблема с блоком двигателя — ИЗНОС Равномерно изношенные отверстия являются нормальным состоянием после длительной эксплуатации. Ненормальный чрезмерный износ может происходить по тем же причинам, которые указаны в разделе «ПОРШЕНЬ — износ». См. ПОРШЕНЬ — ИЗНОС

Ненормальный чрезмерный износ может происходить по тем же причинам, которые указаны в разделе «ПОРШЕНЬ — износ». См. ПОРШЕНЬ — ИЗНОС

Одно изношенное отверстие, особенно если оно находится рядом с водяным насосом, или возврат воды из радиатора указывает на то, что двигатель работает без термостата . Это ненормально изношенное отверстие будет работать слишком холодно. Поскольку основной износ происходит при холодном пуске и до достижения нормальной рабочей температуры. Удаление термостата ускорит износ отверстия в самом холодном цилиндре. ( или заклинивший в открытом положении или модифицированный термостат . ) Термостаты могут выйти из строя либо заедать в закрытом положении, либо застрять в полностью открытом положении. К сожалению, заклинивание в полностью открытом положении довольно часто остается незамеченным водителем, так как повреждение двигателя может быть не таким внезапным, но в долгосрочной перспективе оно неизлечимо.

Проскальзывание кольца вызывает сильный локальный износ в верхней или нижней части отверстия. Обычно это более выражено внизу, где на кольца оказывается меньшее давление. Кольцевое вращение обычно является результатом однонаправленного хонингования . Этот шаблон хонингования перемещает кольцо вокруг поршня во время его перемещения вверх и вниз по каналу ствола. Когда поршневое кольцо достигает нижней мертвой точки, к кольцу прикладывается небольшое давление или оно вообще не прикладывается, поэтому оно может продолжать вращаться или вращаться, в то время как поршень останавливается, чтобы изменить направление. Эта проблема приведет к преждевременному износу и очень легко распознается при разборке.

Соглашение об отказе от ответственности

: При написании этой информации и процедур были предприняты все усилия, но никто не несет ответственности за ошибки, упущения или неправильное использование этой информации и процедур. Информация, доступная на этом сайте, предназначена только для вашего ознакомления и не может быть скопирована для продажи, © Copyright 2020 UMR Engines www. engineproblem.com.au

engineproblem.com.au

Литье блока цилиндров: ASK Chemicals

Высокопроизводительные современные двигатели приводятся в действие с целью снижения расхода топлива и выбросов выхлопных газов. Однако эта цель должна быть достигнута при сохранении экономического успеха (т. е. при снижении затрат). Бесчисленные меры, которые потребовали значительных усилий по развитию, были разработаны и внедрены в серийное производство производителями при поддержке поставщиков автомобилей.

В целом можно различать внешние и внутренние модификации двигателя. Непрерывное введение выхлопных газов после обработки в транспортном средстве с помощью катализатора или дизельного сажевого фильтра является важной мерой для снижения выбросов выхлопных газов. Интеллектуальные контуры управления, такие как автоматическая система старт-стоп и частичное отключение цилиндров двенадцатицилиндрового двигателя премиум-класса, полностью соответствуют этой тенденции. Внутренние модификации двигателя могут привести к изменению картера, из-за чего вытекают измененные требования к производственному методу литейного завода как поставщика производителя автомобилей.

Поскольку картер двигателя является самым крупным компонентом двигателя, ему уделяется большое внимание в плане снижения расхода топлива за счет снижения веса. Эмпирическое правило: если масса легкового автомобиля уменьшается на 100 кг, расход топлива уменьшается на 0,3 литра на 100 км. Поэтому разработка материала картера имеет большое значение. Характеристики материала плотности и динамической прочности являются основными факторами, влияющими на массу компонента. Чугун как материал для картеров относительно устарел.

Однако серийное производство картеров из алюминиевых сплавов, начавшееся гораздо позже, стало поворотным моментом для легковых автомобилей. В принципе, решающим недостатком стандартного чугуна по сравнению с алюминием является его более высокая плотность 7,2 г/см³. Картеры для грузовиков в основном изготавливают из чугуна и по сей день. Эти два материала в настоящее время конкурируют за право быть выбранными в качестве материала для картера легковых автомобилей больших серий.

Последующий поворотный момент стал известен как «сокращение штата». Уменьшение размеров предполагает замену двигателей большого объема на двигатели с меньшей кубатурой, но не менее такой же мощности. Уменьшить расход топлива и выхлопных газов можно за счет большей мощности при том же весе двигателя или большей мощности при той же кубатуры. Таким образом, отношение мощности к весу и выходная мощность на литр являются характерными значениями для уменьшения габаритов. Эти показатели улучшаются за счет наддува двигателя.

Можно отметить постепенную эволюцию от безнаддувного двигателя к наддуву и двойному наддуву. Связанными агрегатами являются нагнетатель и турбокомпрессор. Для соответствующего автомобиля высокопроизводительный 4-цилиндровый рядный двигатель с двойным наддувом представляет собой альтернативу безнаддувному 6-цилиндровому двигателю. Это также называется уменьшением размера цилиндра. На один цилиндр меньше означает меньшее трение, меньший размер картера, меньшую головку цилиндра, меньшее количество крышек подшипников и т. д., и, как следствие, меньший общий вес. Как правило, повышение давления зажигания за счет наддува увеличивает нагрузку на картер. Чтобы компенсировать это, размеры стен должны быть толще. Однако более толстые стенки означают увеличение веса и более высокий расход топлива. Востребованы материалы с повышенной прочностью, так как их использование не приводит к потере преимущества наддува. Таким образом, сокращение размеров расширило его ограниченное представление о плотности, включив в него прочность материала. Это большое поле для развития литейного производства и его поставщиков. ASK также вносит свой вклад в это: ведутся разработки по повышению прочности за счет улучшения отвода тепла через материал пресс-формы. Помимо химического состава материала, прочность деталей определяется также теплофизическими свойствами материала формы.

д., и, как следствие, меньший общий вес. Как правило, повышение давления зажигания за счет наддува увеличивает нагрузку на картер. Чтобы компенсировать это, размеры стен должны быть толще. Однако более толстые стенки означают увеличение веса и более высокий расход топлива. Востребованы материалы с повышенной прочностью, так как их использование не приводит к потере преимущества наддува. Таким образом, сокращение размеров расширило его ограниченное представление о плотности, включив в него прочность материала. Это большое поле для развития литейного производства и его поставщиков. ASK также вносит свой вклад в это: ведутся разработки по повышению прочности за счет улучшения отвода тепла через материал пресс-формы. Помимо химического состава материала, прочность деталей определяется также теплофизическими свойствами материала формы.

Новые подходы в разработке облегченных конструкций

- Картер гибридный из чугуна сложной конструкции и алюминиевого сплава (Gießerei Halberg Guss совместно с VAW mandl & berger)

- Картер гибридный из алюминиевого сплава и магниевого сплава (BMW AG , Gießerei Landshut)

- Чугун с низкой плотностью — < 6,8 г/см³ (Gießerei Halberg Guss)

Системные решения в литье блока цилиндров

Топология поверхности гильз цилиндров, резьбы, очень тонкие маслопроводы и области с очень маленькими размерными допусками не могут быть достигнуты за один производственный этап литья. Для этого используется механическая обработка, но литье в форме, близкой к чистой, является важным требованием для типа литья, чтобы затраты на обработку можно было свести к минимуму. Стандартные допуски литья, которые также зависят от метода литья, составляют основу.

Для этого используется механическая обработка, но литье в форме, близкой к чистой, является важным требованием для типа литья, чтобы затраты на обработку можно было свести к минимуму. Стандартные допуски литья, которые также зависят от метода литья, составляют основу.

- Гибкость размеров: все размеры картеров могут быть изготовлены методом литья в песчаные формы; от маленького 3-цилиндрового картера для легковых автомобилей до самого большого картера для грузовых автомобилей.

- Гибкость геометрии: Свобода проектирования полостей в картере гораздо выше по сравнению с методом литья под давлением.

- Гибкость времени: Изменения в геометрии, а также прототипы могут быть реализованы намного быстрее и с меньшими затратами по сравнению с методом литья под давлением.

При рассмотрении всего производства «рождение» картера начинается с процесса первичной формовки отливки. Различают литье в металлические постоянные формы и в одноразовые формы. Литье в одноразовые формы из связанного песка – песчаное литье – широко распространено в производстве картеров, так как именно этот метод литья сочетает в себе высочайший уровень гибкости с отличной экономической эффективностью.

Формовочная основа и связующее вещество имеют большое значение в методе литья в песчаные формы. Название также было адаптировано из-за этой большой важности. В методе пакета керна вся геометрия представлена песчаными кернами. Поверхность сердечника покрывается в зависимости от поведения вязкости расплава, давления расплава, скорости наполнения и диапазона температур литья. Покрытия, представляющие собой дисперсию тугоплавких частиц и воды, используются для расплавленного чугуна, тогда как порошковое покрытие сердцевины применяется для расплавленного алюминия.

В методе формовочной смеси по крайней мере один основной контур представлен песком, связанным с бентонитом. Однако это могут быть и полости с поднутрениями для вспомогательного и подсобного оборудования, такого как корпус водяного насоса, за счет дополнительных стержней, введенных в форму, связанную бентонитом. Оба типа литья можно найти в области чугуна.

Преобладающим методом изготовления картеров из алюминиевых сплавов является метод изготовления сердечника. Повышенное содержание водорода в расплавленном алюминии вызывает дефекты литья. Форма нагревается за счет остывания расплава. Содержащееся в нем связующее нагревается и выделяет газ, который проникает через пористое тело материала формы к границе между формой и расплавом. Если газ содержит водород, он может пересечь границу и попасть в форму. Поскольку расплавленный алюминий чувствителен к водороду, одним из требований к связующему является то, что он не должен выделять газы, содержащие водород. Поскольку при использовании форм, связанных бентонитом, выделяется водяной пар, в качестве меры предосторожности для расплавленного алюминия используется метод упаковки стержней.

Повышенное содержание водорода в расплавленном алюминии вызывает дефекты литья. Форма нагревается за счет остывания расплава. Содержащееся в нем связующее нагревается и выделяет газ, который проникает через пористое тело материала формы к границе между формой и расплавом. Если газ содержит водород, он может пересечь границу и попасть в форму. Поскольку расплавленный алюминий чувствителен к водороду, одним из требований к связующему является то, что он не должен выделять газы, содержащие водород. Поскольку при использовании форм, связанных бентонитом, выделяется водяной пар, в качестве меры предосторожности для расплавленного алюминия используется метод упаковки стержней.

Помимо технических требований, таких как достаточная прочность формы и устойчивость к истиранию, на первый план все чаще выдвигаются требования по защите окружающей среды. Газовые выбросы должны быть более экологичными по составу, количеству и запаху. Компания ASK Chemicals определила этапы разработки высокореактивных связующих и неорганических связующих.

Как показывают следующие примеры, первые приблизительные параметры процесса литья вытекают из перечисленных выше характеристик, т. е. конструкции, кубатуры, количества цилиндров, количества рядов цилиндров, угла расположения рядов цилиндров, «открытой площадки» или «закрытой платформы». палуба.» V-образные двигатели с 9Угол ряда цилиндров 0° всегда требует использования метода сердечника. Проблема подрезов, которая возникает в противном случае, решается с помощью «сердечника» в пакете сердечника, который представляет собой зазор между рядами цилиндров. В отличие от этого, 6-цилиндровый V-образный двигатель с чрезвычайно узким углом между рядами цилиндров может быть отлит горизонтально из чугуна и без пакета стержней, поскольку в этой конструкции нет полостей между рядами цилиндров. Соотношение между кубатурой и размером формы будет служить третьим примером: Для изготовления стержней картера грузовика V-образного двигателя с кубатурой 12 литров необходимы соответственно большие формы и инструменты. Четыре картера двигателя легкового автомобиля объемом 1,4 литра можно было отливать одновременно в одной опоке.

Четыре картера двигателя легкового автомобиля объемом 1,4 литра можно было отливать одновременно в одной опоке.

Приблизительные параметры процесса литья включают положение литья. Если бочки цилиндров в значительной степени параллельны горизонтальной перегородке кристаллизатора, положение разливки называется горизонтальным. Если бочки цилиндров расположены под углом 90° к горизонтальной перегородке кристаллизатора, положение разливки называют вертикальным. Вертикальное положение отливки возможно только при использовании метода стержневой упаковки.

Требования к материалу

Картер принимает на себя локальную комплексную нагрузку, которую необходимо надежно выдерживать в течение нескольких сотен тысяч километров и многих лет. Это происходит из-за комплекса нагрузок, действующих на деталь и состоящих из сил газа в цикле сгорания, сил реакции в цикле мощности, а также изгибов и винтовых соединений. Существуют также внутренние силы от теплового расширения, внутренние напряжения, сила веса собственной массы компонента, сила веса привинченных компонентов, таких как коленчатый вал и головка блока цилиндров, и силы от теплового расширения присадки. -на деталях, которые передаются через винтовое соединение.

-на деталях, которые передаются через винтовое соединение.

Наибольшее термическое напряжение обычно возникает в области перемычки крышки. Тот факт, что вода и смазочные материалы проходят через компонент, предъявляет требования к герметичности, чистоте и проницаемости жидкостных каналов в картере. Вследствие задачи направления поршня цилиндр должен быть частью трибологической системы. Это система цилиндр/смазка/поршневые кольца. Поэтому поверхностная пленка цилиндра цилиндра должна иметь соответствующие трибологические свойства. Целями являются низкие потери на трение, износ и расход смазочного материала.

Требования к материалу вытекают из случаев нагрузки, производственных операций производителя автомобилей и экологических аспектов:

- Эквивалент CO2 при производстве материала – низкий

- Обрабатываемость – высокий

- Усталостная прочность при обратных напряжениях изгиба – высокий

- Усталостная прочность при знакопеременных напряжениях при рабочей температуре – высокая

- Плотность – низкая

- Герметичность – высокая

- Прочность на сжатие – высокая

- Демпфирование собственных колебаний – высокое

- Модуль упругости – высокий

- Допустимое поверхностное давление – высокое

- Общая стоимость производственного процесса – низкая

- Коррозионная стойкость – высокая

- Сопротивление ползучести – высокое

- Склонность к усадочным отверстиям и включениям склонность – низкая

- Возможность повторного использования – высокая

- Коэффициент теплового расширения – максимально приближенный к материалу коленчатого вала

- Износостойкость – высокая

- Теплопроводность – высокая

Нет материала, который на 100% удовлетворял бы вышеуказанным требованиям. Таким образом, алюминиевые сплавы и чугунные сплавы конкурируют друг с другом, и эта конкуренция усиливается благодаря постоянно новым подходам к разработке легких конструкций.

Таким образом, алюминиевые сплавы и чугунные сплавы конкурируют друг с другом, и эта конкуренция усиливается благодаря постоянно новым подходам к разработке легких конструкций.

Типичные дефекты литья и подходящие меры по их устранению

Вот несколько характерных примеров, иллюстрирующих это:

Проблемы в области гребня цилиндра могут возникать при проектировании картера для достижения меньших зазоров между цилиндрами. Нежелательные полости обнаруживаются после обработки корпуса цилиндра. При горизонтальном литье это происходит преимущественно на уровне стержневой застежки водяной рубашки. В сочетании с неблагоприятным течением расплава застежка стержня, вероятно, действует как вспомогательное средство для формирования и препятствие для газового пузыря, который состоит из стержневых газов или захваченного воздуха из заполнения формы. Решением было бы определение преждевременной концепции относительно положения и типа основных кламмеров еще на этапе разработки продукта. Вопрос заключается в том, можно ли переместить сердечник замка вниз в гильзе цилиндра так, чтобы положение дефекта было ниже критической зоны хода поршня. Еще один вопрос заключается в том, можно ли внедрить метод упаковки сердечника в вертикальном положении литья на этапе разработки компонента. Зажимы сердечника в водяной рубашке не нужны для этой позиции литья. Еще одним преимуществом метода упаковки стержней является то, что его можно легко отследить благодаря автоматической маркировке стержня, которая передается на отлитую деталь. Мониторинг процесса и анализ причин дефекта литья можно проводить на более глубоком и широком уровне в основных технологических параметрах. Тем не менее, необходимо проверить, сдерживается ли неконтролируемое просачивание в области чугуна методом керн-пакета.

Вопрос заключается в том, можно ли переместить сердечник замка вниз в гильзе цилиндра так, чтобы положение дефекта было ниже критической зоны хода поршня. Еще один вопрос заключается в том, можно ли внедрить метод упаковки сердечника в вертикальном положении литья на этапе разработки компонента. Зажимы сердечника в водяной рубашке не нужны для этой позиции литья. Еще одним преимуществом метода упаковки стержней является то, что его можно легко отследить благодаря автоматической маркировке стержня, которая передается на отлитую деталь. Мониторинг процесса и анализ причин дефекта литья можно проводить на более глубоком и широком уровне в основных технологических параметрах. Тем не менее, необходимо проверить, сдерживается ли неконтролируемое просачивание в области чугуна методом керн-пакета.

Типичные дефекты литья в воздуховодах:

- Воздуховод недостаточно проницаем

- Остаточное содержание грязи слишком велико

- Масляный канал и водяная рубашка недостаточно герметичны

Нежелательное отклонение по форме в виде прожилок в масляных протоках может варьировать от ограниченной проницаемости, которая уже не переносится, до полного закрытия. Масляные каналы, скрученные все более сложным образом, являются тенденцией к уменьшению размеров, поэтому становится все труднее проверять и переделывать каналы в помещении для очистки отливок. Подходящие корректирующие действия включают изменение характеристик зерна ядра, добавок, а также адаптированных покрытий.

Масляные каналы, скрученные все более сложным образом, являются тенденцией к уменьшению размеров, поэтому становится все труднее проверять и переделывать каналы в помещении для очистки отливок. Подходящие корректирующие действия включают изменение характеристик зерна ядра, добавок, а также адаптированных покрытий.

Процесс литья не завершен после затвердевания. Не следует недооценивать процесс упаковки и удаления сердцевины. Например, могут потребоваться отверстия для удаления песка в случае очень тонких и глубоких водяных рубашек. Они закрываются крышками из листового металла на следующем этапе производства после механической обработки. Размер отверстий в крышке также должен быть поставлен под сомнение при составлении концепции, чтобы учесть в проекте возможность удаления сердечника. Возможность удаления сердцевины, в частности, является важной областью развития связующей системы. Это сопровождается соблюдением количества остаточной грязи. Количество остаточной грязи относится к проценту материала от завершенного процесса первичного формования, который остается в полостях металлического корпуса после того, как он прошел весь процесс. Незакрепленные частицы остаточной грязи могут попасть в масло во время работы двигателя, а в худшем случае очень крупные частицы могут сократить срок службы подшипника. Поэтому для картера 2,0-литрового легкового автомобиля в качестве меры предосторожности требуется 500 мг. ASK Chemicals вносит свой вклад в виде покрытий с пониженным образованием соединений, которые разрабатываются совместно с соответствующим литейным цехом.

Незакрепленные частицы остаточной грязи могут попасть в масло во время работы двигателя, а в худшем случае очень крупные частицы могут сократить срок службы подшипника. Поэтому для картера 2,0-литрового легкового автомобиля в качестве меры предосторожности требуется 500 мг. ASK Chemicals вносит свой вклад в виде покрытий с пониженным образованием соединений, которые разрабатываются совместно с соответствующим литейным цехом.

Анализ причин важен для определения корректирующих действий. Для этого у ASK Chemicals есть собственное программное обеспечение для моделирования в качестве инструмента. Моделирование затвердевания доступно для анализа причин образования усадочных отверстий. А как быть с дефектами литья, вызванными пузырьками газа? ASK Chemicals ведет интенсивную новаторскую работу по этому вопросу. Важной вехой здесь является внедрение соответствующего программного обеспечения для моделирования, которое позволяет сориентироваться в вопросах, касающихся количества газа, образующегося локально, и локального давления газа на границе. Кроме того, следует упомянуть разработку высокореакционноспособных связующих систем. Из-за высокой реакционной способности уменьшается необходимое количество связующего, а меньшее содержание связующего означает меньшее давление газа на границе между формой и расплавом. Помощь в принятии решения, обеспечиваемая инструментами моделирования и благоприятными условиями современной системы вяжущих, заменяет совпадение. Если они применяются на раннем этапе разработки продукта, они могут помочь предотвратить перенос дефекта на более поздние этапы. Чем позже дефект будет устранен, тем больший экономический ущерб будет причинен.

Кроме того, следует упомянуть разработку высокореакционноспособных связующих систем. Из-за высокой реакционной способности уменьшается необходимое количество связующего, а меньшее содержание связующего означает меньшее давление газа на границе между формой и расплавом. Помощь в принятии решения, обеспечиваемая инструментами моделирования и благоприятными условиями современной системы вяжущих, заменяет совпадение. Если они применяются на раннем этапе разработки продукта, они могут помочь предотвратить перенос дефекта на более поздние этапы. Чем позже дефект будет устранен, тем больший экономический ущерб будет причинен.

Топология поверхности гильз цилиндров, резьбы, очень тонких масляных каналов и областей с очень малыми допусками на размеры не могут быть достигнуты за один производственный этап литья. Для этого используется механическая обработка, но литье в форме, близкой к чистой, является важным требованием для типа литья, чтобы затраты на обработку можно было свести к минимуму. В основу положены стандартные допуски литья, которые также зависят от метода литья. Требования к форме, стержню, материалу и типу литья

В основу положены стандартные допуски литья, которые также зависят от метода литья. Требования к форме, стержню, материалу и типу литья

Управление качеством литейного производства предоставляет данные о внутренних, внешне выявленных, явных и скрытых дефектах литья картера. Как правило, нежелательные полости и нежелательные отклонения формы, препятствующие надежному функционированию компонента, считаются дефектами. В методе литья в песчаные формы основное внимание уделяется функциональным группам корпуса цилиндра, масляного канала и водяной рубашки. Экономия материала за счет уменьшения размера и места для установки двигателя приводит к увеличению требований к литейным цехам. Для анализа причин нежелательных полостей часто используются два объяснения, и эти объяснения приведены здесь в сильно упрощенном виде. Во-первых, это нежелательная полость, вызванная усадкой, усадочная дыра, которая является результатом дефицита объема, возникающего при переходе металла из жидкого агрегатного состояния в твердое агрегатное.

При наличии подобных повреждений блок цилиндров, как правило, ремонтируется расточкой в следующий ремонтный размер или гильзовкой.

При наличии подобных повреждений блок цилиндров, как правило, ремонтируется расточкой в следующий ремонтный размер или гильзовкой.

Индикаторный нутромер настраивается на требуемый размер

(номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны

быть более 0,02 мм. В противном случае необходимо произвести операцию по ремонту постели коленчатого вала.

Индикаторный нутромер настраивается на требуемый размер

(номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны

быть более 0,02 мм. В противном случае необходимо произвести операцию по ремонту постели коленчатого вала.