применение, классификация и виды, названия

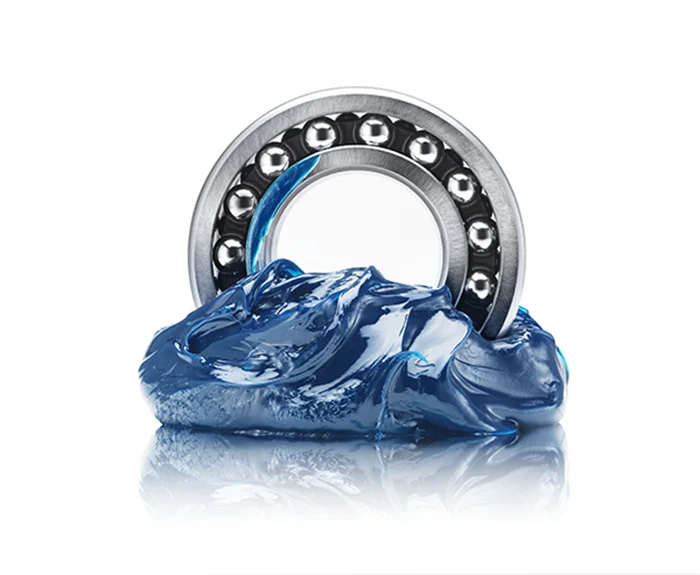

К категории смазочных материалов относятся моторные и трансмиссионные масла, различные жидкости на основе нефтепродуктов и пластичные смазки.

Смазочные материалы — это неотъемлемый компонент практически любого механизма. Помимо основной функции смазки поверхностей деталей, подверженных трению, они выполняют множество других функций, в том числе герметизации, антикоррозийной защиты, охлаждения, защиты от ударной нагрузки.

Состав

Если машинные масла — это двухкомпонентный состав на основе минерального или синтетического базового масла с добавлением пакета присадок, то пластичные смазки есть не что иное, как трехкомпонентный состав, состоящий из базового масла, пакета присадок и самого главного компонента — загустителя, который формирует пластичную структуру.

Производство

Пластичные смазки изготавливаются из 3 компонентов — базового масла, присадок и загустителя. В качестве базового масла применяются синтетические или минеральные с различной вязкости.

В качестве базового масла применяются синтетические или минеральные с различной вязкости.

В качестве присадок используют стандартные присадки и модификаторы трения:

- Антиоксиданты;

- Противоизносные/противозадирные компоненты;

- Адгезионные компоненты;

- Ингибиторы коррозии;

В качестве загустителя используется два вида компонентов:

- Литиевый или натриевый загуститель, состоящий из жирной кислоты и гидроксида металла;

- Комплексное мыло, состоящее из смеси жирных кислот и гидроксида металла.

Степень густоты загустителя регулируется добавлением модификатора структуры — специального компонента, позволяющего делать загуститель более густым или более жидким. Все основные свойства смазки — степень адгезии, температурная стойкость, стойкость к вымыванию водой, механическая стабильность, определяются именно свойствами загустителя. Не важно, какое базовое масло использовано в смазке, важно на основе какого загустителя она изготовлена. Именно этот показатель определяет применение той или иной смазки.

Не важно, какое базовое масло использовано в смазке, важно на основе какого загустителя она изготовлена. Именно этот показатель определяет применение той или иной смазки.

Свойства

Основная функция пластичной смазки, хоть далеко и не единственная, заключается в снижении трения между поверхностями деталей, соприкасающихся между собой в процессе работы механизма. В этом смысле пластичная смазка похожа на масло.

Однако у пластичной смазки есть одна особенность — это принцип ее работы, основанный на свойствах загустителя впитывать базовое масло в состоянии покоя, и выделять его из своей структуры при механическом воздействии.

Принцип работы пластичной смазки напрямую зависит от того, какой загуститель применялся производителем при производстве той или иной пластичной смазки.

Когда пластичная смазка закладывается в узел трения, например в подшипник, на направляющую или какую-либо другую поверхность, то смазывает не сама пластичная смазка, а смазывает базовой масло, которое выступает из ее структуры.

Как следствие, загуститель расширяется и из его пор выделяется базовое масло, которое непосредственно смазывает поверхность. Как только подшипник перестает вращаться, загуститель снова впитывает в себя базовое масло.

Принцип действия загустителя похож на принцип действия губки, при надавливании на которую из ее структуры выступает вода, а если ее отпустить, то она снова впитает воду.

Применение

Пластичные смазки многофункциональны, однако можно выделить 5 основных:

- Защита от износа — одна из основных функций;

- Герметизация подшипников — для того, чтобы не допустить попадания в узел воздуха, газов, жидкостей;

- Защита от кавитации — для снижения вибрации и шума в узле трения;

- Защита от коррозии — для защиты поверхностей, куда может попасть влага и появиться коррозия;

- Защита от ударных нагрузок — там где нельзя обеспечить защиту смазыванием маслом, но необходимо, чтобы на поверхности трения всегда находился смазывающий материал.

К преимуществам можно отнести характеристики:

- Простота подачи в узел трения.

- Смазка легко закладывается в узел трения и в течение долгого времени сохраняет свои свойства, оставаясь в нем;

- Высокая степень адгезии. Смазка, обладая высокой липкостью, прочно держится на поверхностях трения, не стекает, обеспечивая при этом смазку в любой момент времени;

- Снижение шума и вибрации. Благодаря густой консистенции пластичных смазок, они прекрасно выполняют роль демпфера при ударных воздействиях, возникающих при вибрации.

Недостатки:

- Отсутствие охлаждающих свойств. Если у масла одна из функций состоит в охлаждении узла, куда оно подается, то у пластичной смазки такое свойство отсутствует;

- Отсутствие моющих свойств. Если узел подвергается загрязнению, или в нем накапливаются продукты износа, то они будут там копиться до тех пор, пока не станут действовать как абразив. Результат — выход узла из строя и его последующая замена;

- Ограничение по прокачиваемости.

Есть ряд показателей, которые позволяют нормировать смазывающие материалы по степени прокачиваемости. Чем гуще смазочный материал, тем он труднее прокачивается по каналам туда, куда требуется подать смазывающий материал.

Есть ряд показателей, которые позволяют нормировать смазывающие материалы по степени прокачиваемости. Чем гуще смазочный материал, тем он труднее прокачивается по каналам туда, куда требуется подать смазывающий материал.

Виды пластичных смазок

От содержащихся компонентов, разделяются на несколько типов:

- Кальциевые смазки, больше известный как солидол. Данный тип смазок получил широкое применение в силу своей универсальности и невысокой стоимости. Солидол применяется как для смазки узлов трения, так и для консервации, поскольку обладает высокими водоотталкивающими свойствами.

- Графитные смазки. Данный тип смазки также относится к солидолам, однако обладает повышенной термоустойчивостью и антифрикционными свойствами. Гафитная смазка часто используется для внесения в высоконагруженные узлы, например шрус.

- Литиевые смазки, известные также как литол-24. Литол широко применяется в качестве универсальной смазки практически по всех узлах, требующих внесения смазки с повышенными эксплуатационными характеристиками.

Литол также обладает высокими консервационными свойствами.

Литол также обладает высокими консервационными свойствами.

Пластичные смазки, в силу своих особенностей, применяются там, где применение обычных масел невозможно.

Отличаясь простотой, они выполняют множество функций, недоступных для обычных смазочных масел. Данный тип смазочных материалов можно по праву отнести к универсальным.

Предыдущая

Следующая

Пластичные смазки

Один из самых распространенных видов смазочных материалов – это пластичные смазки. Их выпуск составляет около миллиона тонн ежегодно.

Пластичные смазки (консистентные смазки) могут демонстрировать свойства жидкости или твердых тел исходя из нагрузки.

Состав пластичных смазок: жидкое масло, твёрдый загуститель, присадки, добавки.

Элементы загустителя пластичных смазок имеют коллоидную форму, формируют структуру, в ячейках структуры удерживается дисперсионная среда (масло).

Если температура среды обычная и нагрузки невелики, то смазка становится твердым телом – сохраняет изначальную плотную форму. А если нагрузка растет, то смазка изменяется, «подстраиваясь» под новые условия – она становится жидкой и течет. Когда же нагрузка идет на убыль, пластичная смазка снова затвердевает. Это заметно упрощает конструкцию и уменьшает вес узлов трения, не говоря уже о экологическом факторе.

Как изготовляют пластичные смазки?

Производят пластичные смазки путем добавления в нефтяные или синтетические масла 5-30 (обычно 10-20) % твёрдого загустителя. Весь процесс изготовления состоит из стадий. Сначала в котлах приготовляют расплав загустителя в масле. Когда он охлаждается, то кристаллизуется – внешне это напоминает сетку мелких волокон. При процессе выработки состав ряда пластичных смазок обогащается присадками (антиокислительными, антикоррозионными, противозадирными) или твердыми добавками (антифрикционные, герметизирующие).

Как классифицируются пластичные смазки?

По типу загустителя и по сфере применения. Самые распространенные — это мыльные пластичные смазки, загущенные кальциевыми, литиевыми, натриевыми мылами высших жирных кислот. Рабочий предел гидратированных кальциевых пластичных смазок (солидолов) равен +60…+80 °С, натриевых — +110 °С, эксплуатация литиевых и комплексных кальциевых смазок допустима до +120…+140 °С. Доля углеводородных пластичных смазок, загущенных парафином и церезином, составляет всего 10-15 % от производства пластичных смазок. Они обладают низкой температурой плавления (+50…+65 °С) и применяются, как правило, для консервации металлоизделий.

По задачам и сферам применения выделяют типы пластичных смазок:

-

Антифрикционные смазки. Они уменьшают трение скольжения и снижают износ. Сфера использования: подшипники качения, подшипники скольжения, шарниры, зубчатые и цепные передачи, транспортные и сельскохозяйственные машины

-

Консервационные смазки.

Антикоррозионная защита металлических изделий. Они свободно удаляются с трущейся поверхности при расконсервировании детали

Антикоррозионная защита металлических изделий. Они свободно удаляются с трущейся поверхности при расконсервировании детали

-

Уплотнительные пластичные смазки включают в себя арматурные смазки, резьбовые смазки (смазка для резьбовых соединений), вакуумные смазки

Пластичные смазки. Применение

Пластичные смазки обеспечивают длительную и надежную работу механизмов. Выработка пластичных смазок достигает 1 млн. тонн в год, и это куда меньше объема производства смазочных масел (примерно 40 млн. тонн/год).

Главное назначение пластичных смазок – снижение износа поверхностей трения, увеличение рабочего срока элементов машин и механизмов.

В некоторых случаях смазки призваны упорядочивать износ, не допуская трения и заклинивания поверхностей, а также воздействия агрессивных веществ, абразива. Есть и такие смазки, которые замене не подлежат вовсе (или имеют очень большие интервалы замены). Свойства подобных смазок не изменяются в течение всего периода работы.

Свойства подобных смазок не изменяются в течение всего периода работы.

Большинство смазок имеет антикоррозионные свойства. Чтобы обеспечить антикоррозионную защиту металлических поверхностей в процессе транспортировки или хранения нужны консервационные смазки. Уплотнительные смазки рассчитаны на герметизацию зазоров в узлах, а также герметизацию трубопроводов.

Ряд специальных смазок могут следующее: повышение коэффициента трения, токоизоляция или, напротив, токопроводность, работа в условиях радиации, вакуума…

Если смотреть на состав, то они состоят из жидкой основы (дисперсионная среда), твердого загустителя (дисперсная фаза) в сочетании с наполнителями и присадками.

Под дисперсионной средой могут подразумеваться разные масла и жидкости. Используются также синтетические масла для смазок, которые эксплуатируются в экстремальных условиях: сложные эфиры, фторуглероды, фторхлоруглероды, полиалкиленгликоли, полифениловые эфиры, кремнийорганические жидкости.

Сфера использования смазки зависит прежде всего от температуры плавления и разложения дисперсной фазы, а также от концентрации и растворимости в масле.

Загуститель влияет на антифрикционные свойства, устойчивость к воде, коллоидную, механическую и кислотостойкость смазки. Чтобы придать такие свойства смазке — в состав добавляют соли карбоновых кислот, высокодисперсные вещества, тугоплавкие углеводороды.

Из-за увеличения нагрузки и требований к эксплуатации узлов трения в современные пластичные смазки добавляют присадки и наполнители.

Присадки бывают: противоизносные, противозадирные, антифрикционные, защитные, вязкостные, адгезионные.

Некоторые из присадок оптимизируют сразу несколько свойств.

Что может быть наполнителем? Очень часто используют графит, дисульфид молибдена, полимеры (у них малый коэффициент трения). Если нужна смазка для тяжелонагруженного узла (трение скольжения), то берутся резьбовые уплотнительные или антифрикционные смазки с добавлением оксидов цинка, титана, алюминия, олова, бронзы, латуни.

Если нужна смазка для тяжелонагруженного узла (трение скольжения), то берутся резьбовые уплотнительные или антифрикционные смазки с добавлением оксидов цинка, титана, алюминия, олова, бронзы, латуни.

Как правило, такие наполнители составляют от 1 до 30 % от смазки.

О классификациях смазок

В Европе рубежом есть 2 классификации, разработанные (NLGI).

Классификация по вязкости разбивает смазки на 9 классов по величине пенетрации. Величина пенетрации вычисляется путем погружения металлического конуса в пластичную смазку.

Чем больше в течение заявленного отрезка времени опустится конус – тем ниже класс NLGI, мягче смазка. Это не очень хорошо – мягкая смазка будет легко выдавливаться из зоны трения. А если класс NLGI велик, то очень густая смазка будет весьма неохотно возвращаться в зону трения и сопротивляться нагрузкам.

Другая классификация определяет 5 классов пластичным смазкам исходя из областей применения в автомобилях.

Смазки делятся по консистенции на полужидкие, пластичные и твердые.

Пластичные смазки и полужидкие смазки – это коллоидные системы, имеющие в своем составе дисперсионную среду, дисперсную фазу, и присадки с добавками.

Твердые смазки – тут сложнее, т.к. до отверждения они являются суспензиями (состав: смола + растворитель). Роль загустителя тут исполняют дисульфид молибдена или графит. А после отверждения, когда растворитель испаряется, твердые смазки становятся золями с малым коэффициентом сухого трения.

Состав смазки – тут выделяют 4 группы:

-

Мыльные. Загустителями могут быть соли карбоновых кислот (мыла). Кальциевые, литиевые, бариевые, алюминиевые и натриевые смазки. Исходя из жирового сырья, мыльные смазки могут называться условно синтетическими (если основа – синтетические жирные кислоты), или жировыми (если основа – природные жирные кислоты)

-

Неорганические.

Загустителями могут быть термостойкие вещества. Силикагелевые, бентонитовые, графитные смазки

Загустителями могут быть термостойкие вещества. Силикагелевые, бентонитовые, графитные смазки -

Органические. Чтобы изготовить такие смазки применяют термостабильные вещества. Полимерные, пигментные, полимочевинные, сажевые смазки

-

Углеводородные. Для загущения применяют тугокоплавкие углеводороды: петролатум, церезин, парафин, воск

Немалой проблемой является совместимость смазок с разным составом.

Когда происходит замена смазки, то часто узел трения не удается полностью освободить от прежней закладки.

Например, в шарнирах рулевого управления остается до 40% отработавшей смазки.

А когда смешивается «старая» смазка со свежей, то утрачиваются рабочие характеристики. Подобная смесь либо вытекает либо сильно уплотняется – это влияет на прочность узла.

Таким образом, никуда не уйти от вопроса, как смешивать разные смазки.

Главный фактор, обуславливающий совместимость смазок – это природа загустителя.

Основа и присадки с добавками несильно влияют на совместимость. Сначала о хорошем – легко могут быть совмещены консервационные материалы с загустителями в виде тугоплавких углеводородов (парафин, церезин). Также нет проблем с совместимостью у продуктов, загущенных стеаратом натрия и оксистеаратом лития.

А вот плохой совместимостью отличаются смазки с загустителями в виде силикагеля, стеарата лития и полимочевины.

Современные смазки на 12-гидроксистеарате лития, скажем, Литол-24, уверенно себя чувствуют в большом диапазоне температур от -40 до +120 °С, обладают хорошими рабочими свойствами, могут заменять устаревшие средства, например, консталин, солидолы и др.

Перспективными смазками являются те, что выработаны на комплексном литиевом мыле. Они рассчитаны на работу в более распространенном температурном диапазоне (от -50 до +160…+200 °С).

Они рассчитаны на работу в более распространенном температурном диапазоне (от -50 до +160…+200 °С).

Литиевая смазка ЛКС-металлургическая в некоторых случаях заменяет ИП-1, 1-13, ВНИИНП-242, Литол-24. Кроме того, комплексные литиевые смазки используются в промышленности — в машиностроении, автомобилестроении, текстильной отрасли.

Костяк российского смазочного ассортимента на 44,4 % состоит из устаревших кальциевых смазок (солидолы), доля которых в развитых странах уже невелика.

Производственная доля натриевых и натриевокальциевых смазок в нашей стране составляет 31 % от объема. У таких материалов хорошие характеристики при рабочих температуре от -30 до +100 °С.

Что касается иных мыльных смазок, то они не очень распространены (0,3 %).

Содержание смазок, изготовленных с помощью неорганических загустителей (силикагели, сажа, бентонит) в нашей стране совсем ничтожно. Как правило, это специализированные температуростойкие смазки (до + 200…+250 °С), имеющие химическую стойкость.

Как правило, это специализированные температуростойкие смазки (до + 200…+250 °С), имеющие химическую стойкость.

Немыльные смазки изготавливают с помощью органических загустителей. Современные полиуреатные продукты изготовленные на нефтяных и синтетических углеводородных продуктах, рассчитаны на температуры до + 220 °С, так что они напоминают термостойкие тефлоновые смазки на базе перфторполиэфиров, но имеют преимущество, поскольку обходятся дешевле.

Экономическое развитие автомобилестроения, металлургии, нефтегазодобычи активизирует увеличение потребления пластичных смазок, в частности, автомобильных смазок, смазок для металлургии, работающие при температуре до +150 °С.

Чем смазка отличается от масла?

Часто, когда люди думают о смазочных материалах, они думают только о масле. Но масло — не единственная смазка, которая необходима владельцам оборудования для обеспечения бесперебойной работы.

играет важную роль в исправности вашего оборудования и является неотъемлемой частью любого всестороннего плана обслуживания оборудования. Хотя смазка и масло являются смазочными материалами, смазка обеспечивает различные преимущества для защиты важных компонентов. Вот что вам следует знать об особой роли смазки, чтобы обеспечить бесперебойную работу вашего предприятия и сократить время простоя.

Масло и смазка: чем отличается смазка

Несмотря на физические различия, в маслах и смазках содержатся общие ингредиенты. Тип базового масла, будь то обычное или синтетическое, определяет, насколько термически стабилен продукт при воздействии экстремальных условий. Затем добавляют определенные химические ингредиенты, также известные как добавки, чтобы обеспечить каждому продукту определенный набор преимуществ.

Итак, если смазка и масло содержат схожие ингредиенты, что отличает их друг от друга?

Самым большим отличием загустителя от масла является его загуститель. Смазка представляет собой загущенное масло, а не более густое масло. Загуститель в смазке действует как губка, удерживая вместе базовое масло и присадки. Это создает полужидкую или твердую структуру смазки, в отличие от сиропообразной консистенции масла. Этот добавленный загуститель имеет решающее значение, когда речь идет о применениях, где необходима смазка.

Смазка представляет собой загущенное масло, а не более густое масло. Загуститель в смазке действует как губка, удерживая вместе базовое масло и присадки. Это создает полужидкую или твердую структуру смазки, в отличие от сиропообразной консистенции масла. Этот добавленный загуститель имеет решающее значение, когда речь идет о применениях, где необходима смазка.

Масло и смазка: различия в работе смазки

На самом базовом уровне масло и смазка выполняют одну и ту же общую функцию: предотвращают контакт металла с металлом и защищают ваше оборудование от износа. Однако существует множество способов перемещения компонентов и условий, в которых они находятся внутри вашего оборудования.

Для интенсивного трения и работы на высоких скоростях лучше всего подходит масло. Но другие компоненты, которые выдерживают большие нагрузки или перемещаются вертикально, обычно требуют смазки.

Смазка разработана так, чтобы оставаться на месте и обеспечивать более длительный барьер между металлическими компонентами, такими как колесные подшипники.

также действует как отличное уплотнение. Движущиеся части, которые подвергаются воздействию элементов, являются желанным ковриком для грязи и мусора, которые могут загрязнить ваше оборудование. Смазка изолирует вредные загрязнения, защищая ваше оборудование, обеспечивая максимальную производительность и минимальное время простоя.

Масло и смазка: как работает техническое обслуживание смазки (не так) по-разному

Руководства по эксплуатации почти всегда содержат инструкции по процедуре обслуживания масла, рекомендуемой для части оборудования. Тем не менее, лишь немногие руководства содержат рекомендации по уходу за смазкой, даже несмотря на то, что это жизненно важная часть вашей общей процедуры обслуживания. Всегда внимательно следите за своими подшипниками и чаще наносите смазку в экстремально влажных или сильно нагруженных условиях.

Поскольку смазка играет важную роль в защите оборудования, важно использовать высококачественную смазку. Используйте ИНСТРУМЕНТ РЕКОМЕНДАЦИЙ СМАЗОЧНЫХ МАТЕРИАЛОВ CENEX для получения рекомендаций, специфичных для вашего оборудования.

Используйте ИНСТРУМЕНТ РЕКОМЕНДАЦИЙ СМАЗОЧНЫХ МАТЕРИАЛОВ CENEX для получения рекомендаций, специфичных для вашего оборудования.

Распространяйте информацию

Reliabilityweb Основные сведения о смазке

Скорость окисления в основном зависит от температуры. Здесь хорошо понимать, что если смазку на мыльной основе нагреть, ее проникновение увеличивается очень медленно, пока не будет достигнута определенная критическая температура. В этот момент структура геля разрушается, и вся смазка становится жидкой. Эта критическая температура называется ТОЧКОЙ КАППЛЕНИЯ.

Консистентная смазка при нагревании выше точки каплепадения и последующем охлаждении обычно не полностью восстанавливает свою смазочную консистенцию, и впоследствии ее характеристики будут неудовлетворительными. Отсюда следует, что ни в коем случае нельзя превышать точку падения. Проблема с многоцелевыми смазками заключается в том, что по крайней мере один из агентов превысит свою точку каплепадения, что неблагоприятно повлияет на процесс мылообразования. Смазка имеет максимальную температуру, при которой ее можно безопасно использовать. Отсюда следует, что он также должен иметь минимальную температуру. Эта минимальная температура является точкой, при которой смазка становится слишком твердой для использования подшипника или другого смазываемого компонента. Опять же, базовое масло смазки определяет минимальную температуру. Очевидно, что базовое масло смазки для низкотемпературной эксплуатации должно быть изготовлено из масел, обладающих низкой вязкостью при этой температуре.

Смазка имеет максимальную температуру, при которой ее можно безопасно использовать. Отсюда следует, что он также должен иметь минимальную температуру. Эта минимальная температура является точкой, при которой смазка становится слишком твердой для использования подшипника или другого смазываемого компонента. Опять же, базовое масло смазки определяет минимальную температуру. Очевидно, что базовое масло смазки для низкотемпературной эксплуатации должно быть изготовлено из масел, обладающих низкой вязкостью при этой температуре.

Таким образом, температурные пределы использования смазок определяются температурой каплепадения, окислением и застыванием при низких температурах.

Смазку можно разделить на 6 основных категорий или типов; т. е. смеси минеральных масел и твердых материалов, тяжелые масла асфальтового типа, смешанные с более легкими маслами, противозадирные смазки, смазки для шейки качения, минеральные масла с мыльным загустителем и универсальные смазки.

МИНЕРАЛЬНЫЕ МАСЛА, СМЕШАННЫЕ С ТВЕРДЫМИ ВЕЩЕСТВАМИ

Эти типы смазок являются очень тяжелыми смазочными материалами для специального применения. Такие смазки смазывают детали машин с грубой посадкой, работающие в условиях больших давлений или нагрузок при относительно низких скоростях. Примеры оборудования, в котором обычно используется этот тип смазки, включают бетономешалки, подшипники и ролики на конвейерах и тяжелом строительном оборудовании.

Такие смазки смазывают детали машин с грубой посадкой, работающие в условиях больших давлений или нагрузок при относительно низких скоростях. Примеры оборудования, в котором обычно используется этот тип смазки, включают бетономешалки, подшипники и ролики на конвейерах и тяжелом строительном оборудовании.

ТЯЖЕЛЫЕ МАСЛА АСФАЛЬТИЧЕСКОГО ТИПА, СМЕШАННЫЕ С ЛЕГКИМИ МАСЛАМИ

Эти типы смазочных материалов классифицируются как консистентные смазки, но на самом деле представляют собой густые тяжелые масла, используемые для смазки зубчатых передач открытого типа и стальных канатов. Основным преимуществом этих масел является то, что они образуют прочную защитную пленку при нагревании или окрашивании поверхностей и последующем охлаждении. Более легкая нефть обычно смешивается с тяжелой нефтью, чтобы улучшить температуру застывания нефти.

КОНСИСТЕНТНЫЕ СМАЗКИ

Уникальная характеристика этого типа смазки состоит в том, что она содержит присадки для повышения прочности при различных условиях применения. По сути, прочность пленки обеспечивает устойчивость смазки к разрыву, что предотвращает контакт металла с металлом смазываемого оборудования. Пленка образуется в результате химической реакции металла с добавками в смазке. Химическая реакция обычно вызывается (или ускоряется) давлением на смазку с выделением тепла.

По сути, прочность пленки обеспечивает устойчивость смазки к разрыву, что предотвращает контакт металла с металлом смазываемого оборудования. Пленка образуется в результате химической реакции металла с добавками в смазке. Химическая реакция обычно вызывается (или ускоряется) давлением на смазку с выделением тепла.

Некоторые из присадок, используемых в противозадирных смазках, включают соединения, содержащие части хлора, фосфора, активной и/или пассивной серы, хлорированных восков и фосфатов. Также могут быть добавлены цинк и свинец, а также асбест в некоторые смазочные материалы в качестве наполнителя для смягчения ударной нагрузки на зубчатые передачи. Конкретная используемая добавка всегда будет зависеть от области применения. Факторы, которые следует учитывать для типов добавок, включают в себя конкретные условия эксплуатации оборудования, такие как нагрузка, скорость, состояние поверхности и присущие конструкции характеристики.

СМАЗКИ ДЛЯ ШЕЙКИ ВАЛКА

Смазки для шеек валков представляют собой специальные смазочные материалы, используемые почти исключительно для смазки подшипников скольжения в прокатном оборудовании. Например, довольно часто используется блок смазки NLGI № 6, который имеет консистенцию куска мыла, вырезанного для сопряжения с формой, необходимой для размещения подшипника тяжелонагруженного оборудования.

Например, довольно часто используется блок смазки NLGI № 6, который имеет консистенцию куска мыла, вырезанного для сопряжения с формой, необходимой для размещения подшипника тяжелонагруженного оборудования.

МИНЕРАЛЬНЫЕ МАСЛА С МЫЛЬНОЙ ГУСТОЙ

На сегодняшний день это наиболее широко используемая категория смазок в промышленности. Этот тип смазки различается добавкой, которая образует мыло в химическом составе смазочных материалов.

Смазки на основе натрия также являются смазками общего назначения. Поскольку они имеют более высокую температуру каплепадения (примерно от 300° до 350°F), их часто используют для смазывания деталей машин, работающих вблизи высоких температур. Натриевые смазки, изготовленные из более легких масел, используются для смазывания шариковых и роликовых подшипников, а также комбинации (смешанная основа) кальциевой и натриевой смазки

Натриево-мыльные смазки имеют губчатую или волокнистую структуру и желтый или зеленый цвет. Из-за их рабочей стабильности и промежуточной температуры плавления они используются для смазки колесных подшипников (кроме дисковых тормозов) и для общепромышленных применений. Типичными примерами являются грубые, тяжелые подшипники, работающие на низких скоростях, а также полозья, кривые гусеницы и конвейеры для тяжелых условий эксплуатации.

Из-за их рабочей стабильности и промежуточной температуры плавления они используются для смазки колесных подшипников (кроме дисковых тормозов) и для общепромышленных применений. Типичными примерами являются грубые, тяжелые подшипники, работающие на низких скоростях, а также полозья, кривые гусеницы и конвейеры для тяжелых условий эксплуатации.

Смазки на основе бариевого мыла являются универсальными и ценятся за способность работать в широком диапазоне температур. Их температура каплепадения составляет приблизительно 350°F или выше, хотя они не предназначены для использования в непрерывном режиме при температурах выше 275°F.

Смазки на основе бариевого мыла выбирают для различных работ, особенно почти для всех типов смазки подшипников. Они имеют высокое содержание мыла. Однако это делает этот тип смазки менее подходящим для использования при низких температурах и на очень высоких скоростях. Они имеют маслянистую волокнистую консистенцию и красновато-желтый или зеленый цвет.

Литиево-мыльная смазка достаточно хорошо выдерживает экстремальные температуры, что делает ее очень подходящей как для применения при высоких, так и при низких температурах. Они имеют температуру каплепадения приблизительно 350F и могут использоваться при постоянной температуре 300F. Одной из причин их успешных низкотемпературных характеристик является то, что они изготовлены из масла с низкой температурой застывания. На самом деле смазки на основе литиевого мыла успешно используются при температурах -60F. Использование смазки на основе литиевого мыла при более высоких температурах требует другой формулы, однако одну и ту же смазку нельзя использовать как при экстремально высоких, так и при низких температурах, потому что изменится вязкость масла, используемого в смазке.

В основном литиевые смазки обладают очень хорошей стабильностью; хорошая водостойкость, а также легко поддаются перекачиванию. Они имеют маслянистую текстуру и коричневато-красный цвет.

Кальциевое мыло , также называемые известково-мыльными смазками, возможно, являются наиболее известными и наиболее часто используемыми из всех смазок. В зависимости от метода изготовления они обычно относительно недороги. Область применения включает смазку осей, смазку водяных насосов и общее машиностроение.

Поскольку содержащаяся в ней вода начинает высыхать, а мыло и масло отделяются друг от друга, смазка на основе кальциевого мыла не подходит для применения в условиях, когда температура поднимается выше 160F.

Основное преимущество смазок на основе кальциевого мыла состоит в том, что они не растворяются в воде. Однако он не подходит для смазки высокоскоростных подшипников. Обычные смазки общего назначения на основе кальциевого мыла имеют температуру каплепадения приблизительно от 175° до 200°F.

Смазка на основе комплекса кальция обладает необычайно высокой термостойкостью, что делает ее очень ценной для применения в условиях экстремального давления. Температура каплепадения этого типа смазки составляет 500F или даже выше. Это означает, что этот тип смазки будет сохранять свою стабильность при непрерывной работе при высоких температурах. Однако этот тип смазки не заменил смазки на литиевом мыле, потому что они не так механически стабильны.

Температура каплепадения этого типа смазки составляет 500F или даже выше. Это означает, что этот тип смазки будет сохранять свою стабильность при непрерывной работе при высоких температурах. Однако этот тип смазки не заменил смазки на литиевом мыле, потому что они не так механически стабильны.

Кальциевые мыльные смазки желтого или красноватого цвета и имеют гладкую маслянистую текстуру.

Алюминиево-мыльные смазки являются смазками специального назначения. Их особое преимущество заключается в том, что они очень липкие, что делает их идеальными для применений, требующих поверхностной смазки.

УНИВЕРСАЛЬНАЯ СМАЗКА

Многоцелевые смазки сочетают в себе свойства двух или более специализированных смазок. Это позволяет использовать один тип смазки для различных применений. Можно заменить до шести специализированных смазок одной универсальной смазкой и одновременно получить лучшие результаты. Большинство многоцелевых смазок имеют мыльную основу из комплекса бария, лития или кальция. Например, рассмотренные ранее смазки на основе литиевого мыла. Они не только водостойки и обладают антикоррозийными свойствами, но и обладают очень хорошей механической устойчивостью и устойчивостью к окислению.

Например, рассмотренные ранее смазки на основе литиевого мыла. Они не только водостойки и обладают антикоррозийными свойствами, но и обладают очень хорошей механической устойчивостью и устойчивостью к окислению.

Сокращение количества смазочных материалов, хранящихся на складе компании, значительно упрощает работу смазчика. Еще одним преимуществом является то, что это помогает снизить вероятность ошибки в приложении.

Хорошая многоцелевая консистентная смазка должна хорошо работать в ряде областей применения. Он должен иметь высокую температуру плавления и хорошо работать при постоянной температуре 250F или выше. Такая смазка также должна обладать хорошей водостойкостью и исключительной стабильностью.

РЕЗЮМЕ

Из многочисленных применений консистентной смазки большинство из них предназначено для смазывания подшипников различных типов. Подшипники делятся на две основные категории; т. е. простые или антифрикционные. Кроме того, эти виды смазок часто используются для смазывания направляющих и направляющих.

Как правило, смазка, используемая для смазывания направляющих и направляющих, представляет собой смазку на основе натрия. С другой стороны, подшипники скольжения используют смазку для ограниченных скоростей, обычно ниже 300 об/мин с практическим максимумом около 400 об/мин. С другой стороны, к смазкам для антифрикционных (высокоскоростных) подшипников относятся те, которые используются для подшипников скольжения, за исключением бариевых смазок. Никогда не следует использовать барий для высокоскоростных приложений.

Противозадирные смазки обычно используются в тяжелых шариковых и роликовых подшипниках, а также в подшипниках скольжения, которые подвергаются высоким нагрузкам. Зубчатая передача является прекрасным примером использования противозадирной смазки для работы в условиях высоких нагрузок. Однако рабочие температуры для этого типа смазки обычно ограничены диапазоном от 150° до 200°F.

Об авторе

Рон Хьюз, инженер-механик, 27 лет проработал инженером, руководителем, разработчиком учебных программ и инструктором.