Разработка и производство литьевых изделий из углепластика

Наша компания рада предложит услуги по разработке и серийному производству изделий из углепластиков (литьевой карбон) на заказ.

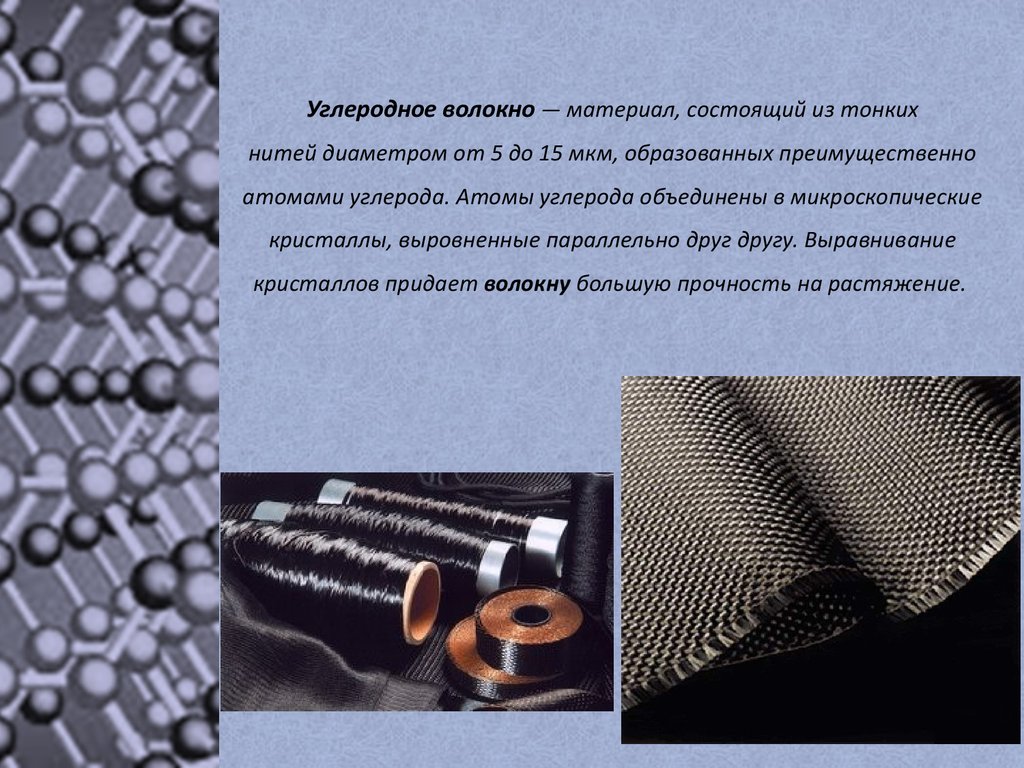

Углеволкно (Carbone) — в настоящее время к углеволокну (карбон) относят все композитные материалы, в которых несущей основой являются углеродные волокна, а вот связующее сможет быть разным.

Углепластик — это композиционный материал, представляющий собой смесь углеродных волокон с добавлением нано трубок и связанных между собой полимерным материалом (пластиком).

Это высокотехнологичный инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом.

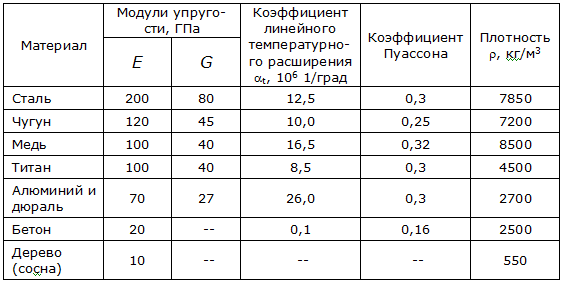

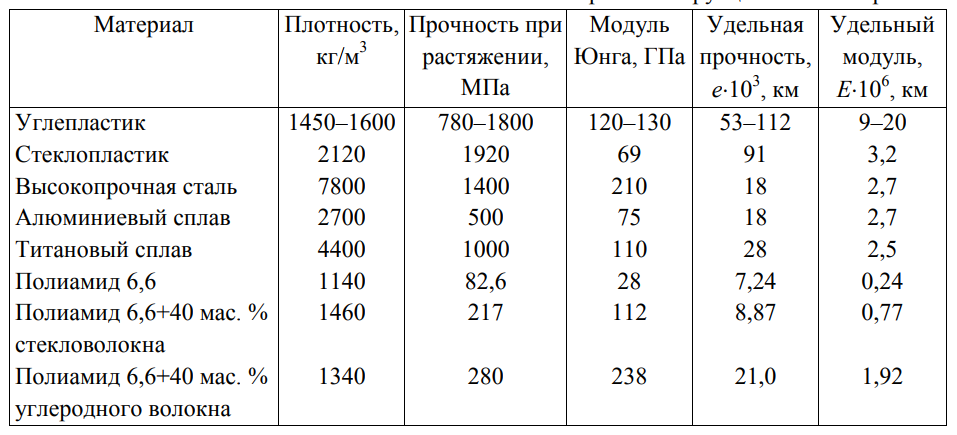

Основные преимущества углепластика в том, что плотность сталей 7,8 – 7,9 кг/см3, а плотность углепластика 1,1 см3 из-за этого детали с одинаковой геометрией получаются в несколько раз меньше, а прочность при этом у углепластика выше.

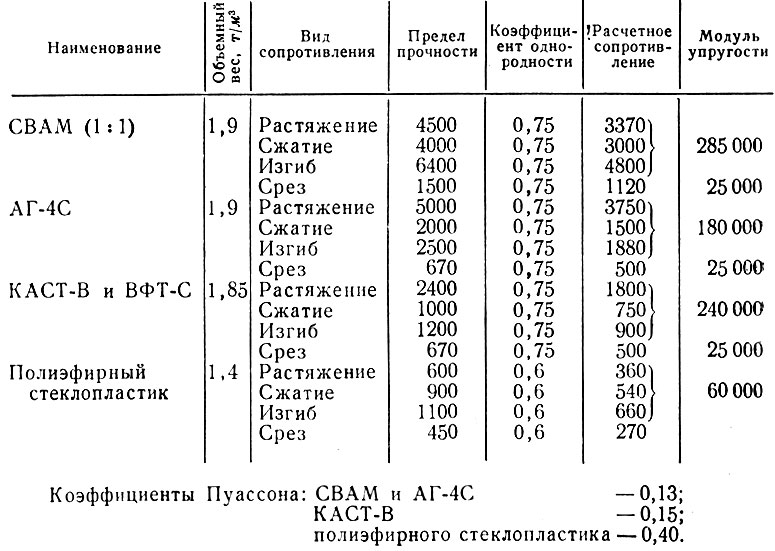

Материал | Допускаемые напряжения **, МПа | |

| при растяжении [σp] | при изгибе [σиз] | |

| I | I | |

| Ст2 | 115 | 140 |

| Ст3 | 125 | 150 |

| Ст4 | 140 | 170 |

| Ст30 | 165 | 200 |

| Ст40 | 190 | 230 |

| УПА6-30-М | 195 | 300 |

Применение углепластика

Основное применение углепластика это изделия из металла со сложными геометрическими формами, где много дорогостоящей механообработки (фрезеровки, полировки и т. д.), где важны все изделия, механические свойства изделия, долговечность.

д.), где важны все изделия, механические свойства изделия, долговечность.

Для производства изделий из угленаполненных полимеров мы используем метод литья под давлением в пресс-формы. Этот метод позволяет производить изделия из угленаполненных полимеров с высокой производительностью и с минимальными затратами на 1 единицу изделия, при серийном, среднесерийном, и мелкосерийном (от 1000 шт.) производстве. Единственным недостатком этого способа производства является необходимость изготовления пресс-формы.

Для изготовления изделий из углепластика мы используем метод литья под давлением. Наша компания предоставляет полный сектор услуг:

1. Разработка изделия из угленаполненного композита (углепластик, карбон). Создание чертежей, 3D моделей изделия, подбор оптимального угленаполненного полимера. Мы поможем Вам подобрать оптимальный вариант угленаполненного полимера, с необходимыми физико-механическими свойствами. Мы тесно сотрудничаем с производителем материала, что позволяет нам подбирать наиболее оптимальный вариант угленаполненного полимера для Вашего изделия.

2. Изготовления прототипов изделий из углепластика. Прежде чем приступать к производству пресс-формы, мы рекомендуем, изготовит прототип (опытный образец) Вашего будущего изделия, это позволит вживую увидеть Ваше будущие изделие, при необходимости внести конструкционные изменения в изделие. Прототип будет изготовлен из угленаполненного полимера.

3. Разработка и производство пресс-форм для производства изделий из углепластика. Мы изготовили боле 10 пресс-форм для переработки угленаполненного полимера, что в настоящее время позволяет нам более оперативно и точно изготавливать пресс-формы под этот материал. Мы серийно производим более 10 изделий из углепластика, что дало нам возможность полностью изучить литьевые свойства угленаполненного полимера, что позволяет нам предотвращать многие ошибки еще на стадии проектирования пресс-формы.

4. Серийное производство изделий из углепластика.

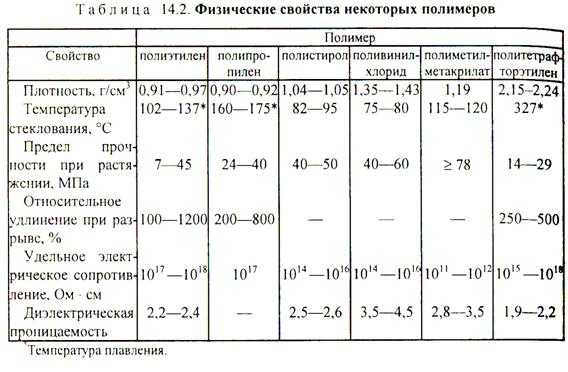

Для производства изделий из углепластика на заказ мы используем российский материал УПА6 (ООО Диполь-м») (полиамид 6 армированный углеволокном). Таблица применимых материалов:

Таблица применимых материалов:

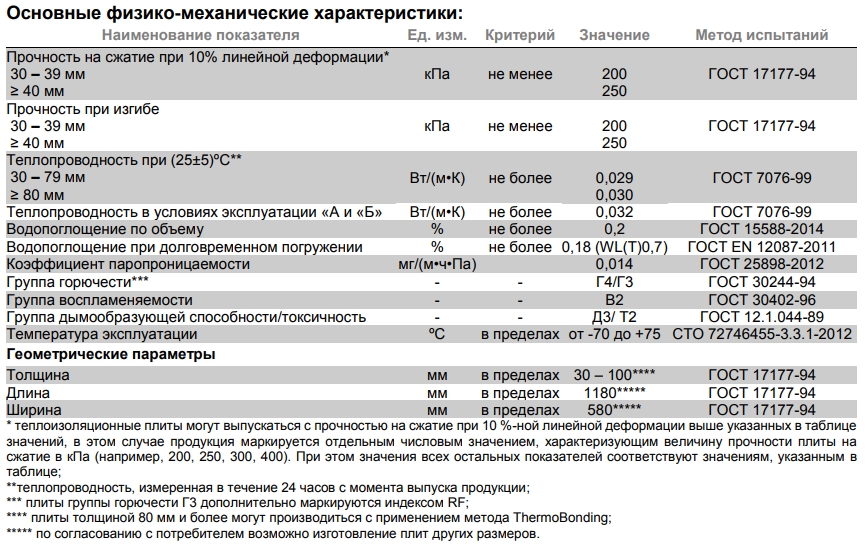

Наименование показателей | Значение показателей | |||

| УПА6-10-М | УПА6-15-М | УПА6-20-М | УПА6-30-М | |

| Массовая доля углеродных волокон,% | 10±1 | 15±1.5 | 20±2 | 30±3 |

| Изгибающее напряжение при максимальной нагрузке, МПа, не менее | 140 | 160 | 250 | 300 |

| Прочность при растяжении, МПа, не менее | 135 | 150 | 170 | 195 |

| Ударная вязкость на образцах без надреза, кДж/м , не менее | 55 | 50 | 45 | 50 |

| Твёрдость по методу вдавливания шарика, Н/мм2, не менее | 120 | 150 | 180 | 220 |

| Массовая доля гранул размером 3-6 мм, %, не менее | 96 | 96 | 96 | 96 |

| Влагопоглощение | не исп. | не исп. | не исп. | 0,8-1,0 |

| Температура эксплуатации, T | не исп. | не исп. | не исп. | 210/-50 |

При необходимости, можно будет сделать специализированую марку углепластика, конкретно под Ваши нужды.

Карбон — характеристики углеполотна

Полотно определяет не только внешний вид получившегося карбона, но и его прочностные и технологические характеристики. От плетения и плотности углеполотна зависит и то, как легко и качественно можно выложить его в форме при заливке смолой.

Для получения оптимальной прочности, плотности и жесткости зачастую требуется послойное сочетание разных типов углеполотна. Чтобы лучше понимать эксплуатационные характеристики каждого вида плетения, попробуем пояснить, какими бывают самые популярные виды плетения полотна.

Содержание

Виды плетений полотна|

Полотно (Plane Weave, P) — cамый плотный вид плетения карбонового волокна, самый распространенный. |

|

|

Елочка (Twill, T) — саржевое плетение 2Х2, наиболее универсальное и распространенное полотно, используемое для тюнинга автомобилей. Нити утка и основы переплетаются через две нити. Этот тип ткани следует четкой диагональной схеме. Это делает ее более гибкой и рыхлой. Такое плетение прочнее, чем 1Х1, вопреки расхожему мнению. Тоже очень распространенный, универсальный тип плетения. Подходит для приобретения навыков работы с углеполотном. Ткань рыхлая и пластичная, с изотропией свойств, что позволяет легко подтянуть ее в нужном направлении. Однако это означает, что такое плетение нужно обрабатывать более осторожно, чем простое 1 × 1 плетение, так как легко получить просветы и искажение фактуры. |

|

|

Разновидность елочки, которая используется весьма редко. Очень пластичная структура для нестандартных решений. |

|

|

Сатин (Satin WEAVE, R) — наименее плотное и самое пластичное полотно. Рыхлость полотну придают особенности плетения: каждая нить утка и основы проходит над несколькими нитями утка или основы. При работе с этим типом полотна необходим определенный уровень навыков. |

|

|

Реже используется корзинное плетение — Leno, Basket Weave. Красивая фактура, но такое полотно сложно выложить без искажений рисунка. |

Схематически виды плетения карбонового полотна представлены на рисунке.

Правила выбора углеполотна

Выбор текстиля определяется назначением, способом планируемого использования карбона и выбранным способом получения углепластика. Его основными характеристиками являются:

Его основными характеристиками являются:

- Плотность, масса на единицу площади г/м.кв,

- Линейная плотность, количество нитей на 1 см2 в каждом направлении,

- Число К, количество тысяч элементарных нитей углерода (цепочек) в одной нити. Наиболее распространено волокно с К3. Обычно К=6-12-24-48.

Для автотюнинга чаще всего используются полотна плотностью 150-600 г/м.куб с толщиной волокон 1-12К. А для велосипедных рам К3.

Большинство деталей и аксессуаров из углеродного волокна изготавливаются с использованием плетений «полотно» и «елочка». Другие типы плетения предназначены для особых запросов и назначений.

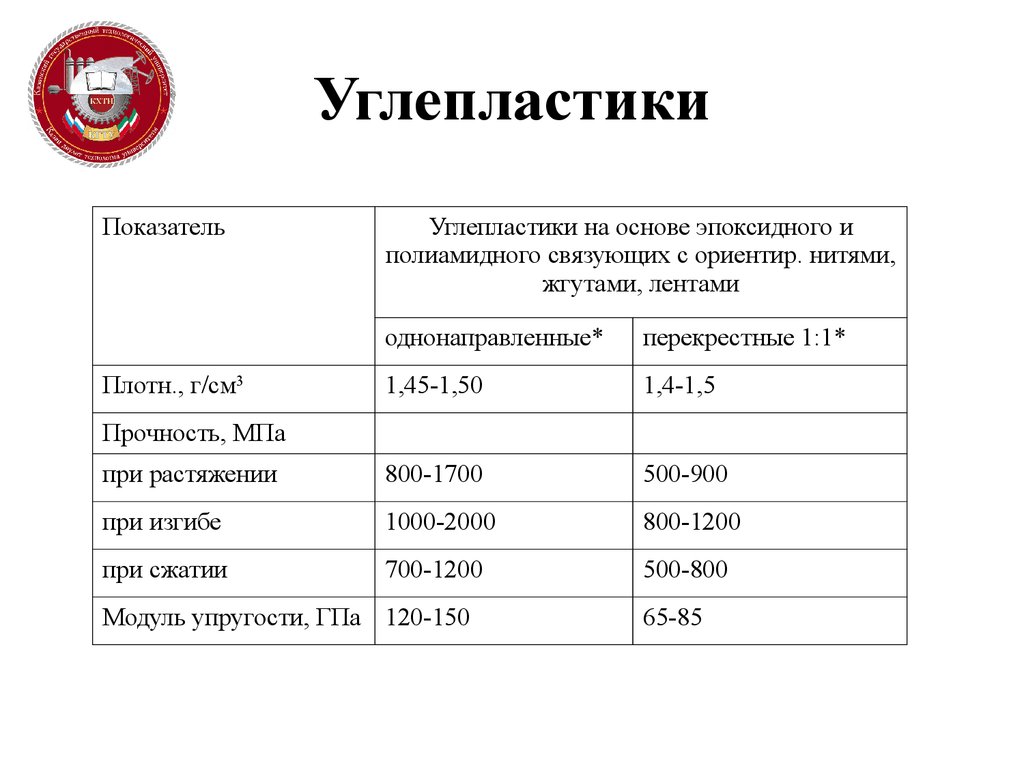

Стоит сказать еще об однонаправленном виде плетения — это когда волокна вытянуты в одном направлении (Unidirectional Carbon Weave) Этот вид переплетения скрепляется только случайными нитями из углерода или полиэстера, проходящими через волокна под углом 90 градусов. Этот вид углеродного волокна лучше всего использовать там, где силы прилагаются в одном направлении и требуется анизотропия свойств, например, в стрельбе из лука и стрелы.

Обратите внимание при выборе необходимых вам параметров на единицы измерения на китайских сайтах — это не метрическая система!

Технические характеристики карбоновых волоконДля углеродных волокон основными механическими характеристиками являются предел прочности на растяжение σв, предел прочности на единицу объема, а также модуль упругости, определяющий эластичность и способность работать на изгиб.

Механические свойства сильно зависят от ориентации волокон, то есть они анизотропны, хотя в плетении Pane и Twill эффект анизотропии свойств проявляется меньше. Технические характеристики, как правило, приводятся для продольного направления.

Углеродные волокна обладают следующими механическими характеристиками по сравнению с армирующими металлическими, стекловолокном и полимерными волокнами.

|

Волокно (проволока) |

ρ, кг/ м³ |

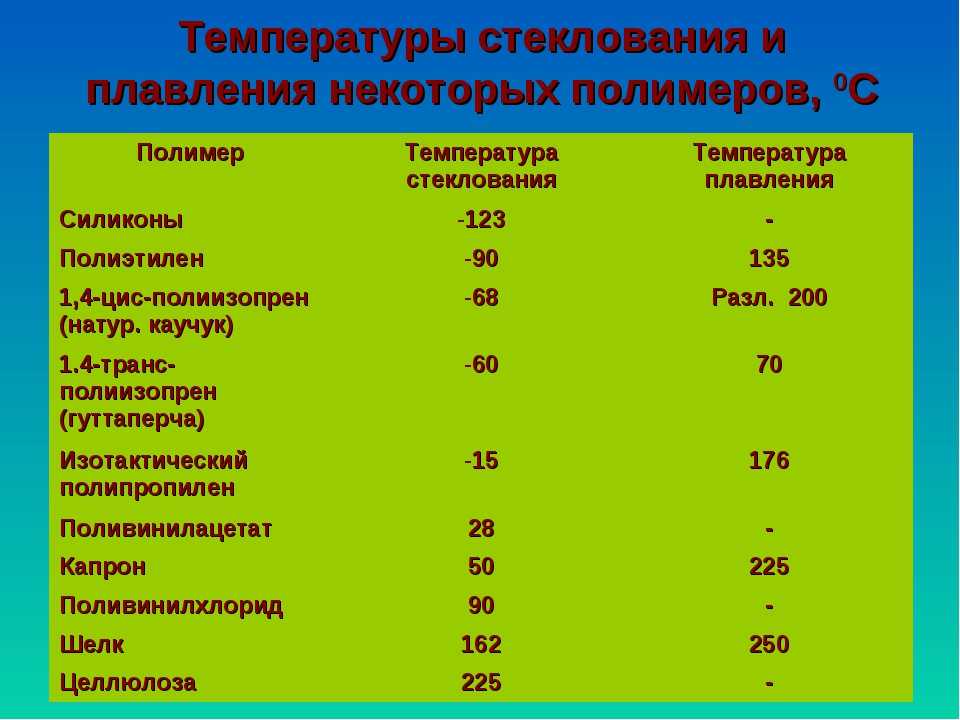

Тпл, °C |

σB, МПа |

σB/ρ, МПа/кг*м-3 |

|

Алюминий |

2 687 |

660 |

620 |

2 300 |

|

Асбест |

2 493 |

1 521 |

1 380 |

5 500 |

|

Бериллий |

1 856 |

1 284 |

1 310 |

7 100 |

|

Карбид бериллия |

2 438 |

2 093 |

1 030 |

4 200 |

|

Углерод |

1 413 |

3 700 |

2 760 |

157 |

|

Стекло E |

2 548 |

1 316 |

3 450 |

136 |

|

Стекло S |

2 493 |

1 650 |

4 820 |

194 |

|

Графит |

1 496 |

3 650 |

2 760 |

184 |

|

Молибден |

0 166 |

2 610 |

1 380 |

14 |

|

Полиамид |

1 136 |

249 |

827 |

73 |

|

Полиэфир |

1 385 |

248 |

689 |

49 |

|

Сталь |

7 811 |

1 621 |

4 130 |

53 |

|

Титан |

4 709 |

1 668 |

1 930 |

41 |

|

Вольфрам |

19 252 |

3 410 |

4 270 |

22 |

Например, параметры углеродных волокон Toray из полиакрилата (PAN) c высокой прочностью на растяжение High Modulus Carbon Fiber.

|

Волокно (fiber) |

Модуль упругости (msi) |

Предел прочности (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Существует взаимосвязь — чем выше предел прочности, тем ниже модуль упругости.

Что влияет на технические характеристики карбоновых композитов

При подборе материала очень важно найти оптимальный баланс между характеристиками, подбирая слои, направление волокна, метод плетения и плотность. Механические свойства готовых композитов определяются следующими параметрами:

Механические свойства готовых композитов определяются следующими параметрами:

- тип карбонового волокна и смолы,

- тип плетения, ориентация волокон,

- соотношение волокон (т.е. плотность полотна) и смолы в композиции,

- плотность, однородность, пористость и пр.

Ну и не забываем про опыт и навыки работы с композитами.

Автор Ирина Химич

При копировании материалов не забывайте, что у каждого текста есть автор. Поэтому при добавлении материала на свой сайт не забывайте ставить индексируемую ссылку на первоисточник!!!

Дополнительные рекомендуемые знания

ОпределениеУглеродное волокно или углеродное волокно также иногда называют графитовым волокном. Он имеет самую высокую прочность на сжатие из всех армирующих материалов (композитных материалов), имеет высокое отношение прочности к весу и низкий коэффициент теплового расширения. Плотность углеродного волокна также намного ниже плотности стали. [1] Углеродное волокно представляет собой несколько тысяч длинных тонких нитей материала, состоящего в основном из атомов углерода. [2] История углеродного волокна В 1958 году доктор Роджер Бэкон создал первое высокоэффективное углеродное волокно в Техническом центре Парма за пределами Кливленда, штат Огайо. Углеродные волокна Бэкона представляли собой в основном графитовые усы, которые представляли собой листы графита, свернутые в спираль; они содержали графитовые листы, непрерывные по всей длине графитовой нити. 14 января 1969 года компания Carr Reinforcements соткала первую в мире ткань из углеродного волокна. [4] Структура и свойстваУглеродные волокна наиболее близки к асбесту по ряду свойств. [5] Каждая нить углеродной нити представляет собой пучок из многих тысяч углеродных нитей. Одна такая нить представляет собой тонкую трубку диаметром 5–8 микрометров и состоит почти исключительно из углерода. Атомная структура углеродного волокна аналогична структуре графита и состоит из листов атомов углерода (графеновых листов), расположенных в правильном шестиугольном порядке. Разница заключается в том, как эти листы соединяются. Приложения(для обычных применений см. Полимер, армированный углеродным волокном, или углепластик) Углеродное волокно в первую очередь используется для армирования композитных материалов, особенно класса материалов, известных как углеродное волокно или полимеры, армированные графитом. Неполимерные материалы также могут использоваться в качестве матрицы для углеродных волокон. Из-за образования карбидов металлов (т. е. водорастворимого AlC) и соображений коррозии углерод имеет ограниченный успех в применении композитов с металлической матрицей. Армированный углерод-углерод (RCC) состоит из графита, армированного углеродным волокном, и используется конструктивно в высокотемпературных приложениях. Волокно также находит применение в фильтрации высокотемпературных газов, в качестве электрода с большой площадью поверхности и безупречной коррозионной стойкостью, а также в качестве антистатического компонента. Синтез Каждая углеродная нить состоит из длинных тонких углеродных нитей, которые иногда превращаются в графит. Распространенным методом изготовления углеродных нитей является окисление и термический пиролиз полиакрилонитрила (ПАН) — полимера на основе акрилонитрила, используемого при создании синтетических материалов. Как и все полимеры, молекулы полиакрилонитрила представляют собой длинные цепи, которые выстраиваются в процессе вытягивания непрерывных нитей. ТекстильСуществует несколько категорий углеродных волокон: стандартный модуль (250 ГПа), средний модуль (300 ГПа) и высокий модуль (> 300 ГПа). [6] Прочность на растяжение различных видов пряжи колеблется от 2000 до 7000 МПа. Типичная плотность углеродного волокна составляет 1750 кг/м 3 . Прекурсоры для углеродных волокон: ПАН, искусственный шелк и смола. Филаментные нити из углеродного волокна используются в нескольких технологиях обработки: прямое использование для препрега, намотки, пултрузии, ткачества, плетения и т. д. Нить из углеродного волокна оценивается по линейной плотности (вес на единицу длины = 1 г/1000 м = текс). ) или по количеству нитей на единицу пряжи, в тысячах. Например, 200 текс на 3000 нитей углеродного волокна в 3 раза прочнее 1000 углеродных волокон, но также в 3 раза тяжелее. Затем эту нить можно использовать для плетения ткани или ткани из углеродного волокна. | |||

| Эта статья находится под лицензией GNU Free Documentation License. Он использует материал из статьи Википедии «Carbon_fiber». Список авторов есть в Википедии. |

Механические свойства композитных материалов из углеродного волокна

Волокна @ 0 (UD), 0/90 (ткань) к оси загрузки, сухая, комнатная Температура, Vf = 60 % (UD), 50 % (ткань)

| Символ | Единицы | Стандартный CF Ткань | ХМКФ Ткань | Е стекло Ткань | Кевлар Ткань | Стандартный CF УД | ХМКФ УД | М55** УД | Е стекло УД | Кевлар УД | Бор УД | Сталь S97 | Ал. L65 | Тит. от 5173 | |

| Модуль Юнга 0 | Е1 | ГПа | 70 | 85 | 25 | 30 | 135 | 175 | 300 | 40 | 75 | 200 | 207 | 72 | 110 |

| Модуль Юнга 90 | Е2 | ГПа | 70 | 85 | 25 | 30 | 10 | 8 | 12 | 8 | 6 | 15 | 207 | 72 | 110 |

| Модуль сдвига в плоскости | Г12 | ГПа | 5 | 5 | 4 | 5 | 5 | 5 | 5 | 4 | 2 | 5 | 80 | 25 | |

| Майор Пуассон Соотношение | v12 | 0,10 | 0,10 | 0,20 | 0,20 | 0,30 | 0,30 | 0,30 | 0,25 | 0,34 | 0,23 | ||||

Ульт. Предел прочности

0 Предел прочности

0 | Хт | МПа | 600 | 350 | 440 | 480 | 1500 | 1000 | 1600 | 1000 | 1300 | 1400 | 990 | 460 | |

| Ульт. Комп. Сила 0 | Хс | МПа | 570 | 150 | 425 | 190 | 1200 | 850 | 1300 | 600 | 280 | 2800 | |||

Ульт. Предел прочности

90 Предел прочности

90 | Yt | МПа | 600 | 350 | 440 | 480 | 50 | 40 | 50 | 30 | 30 | 90 | |||

| Ульт. Комп. Сила 90 | Yc | МПа | 570 | 150 | 425 | 190 | 250 | 200 | 250 | 110 | 140 | 280 | |||

Ульт. Сдвиг в плоскости

Стрен. Сдвиг в плоскости

Стрен. | С | МПа | 90 | 35 | 40 | 50 | 70 | 60 | 75 | 40 | 60 | 140 | |||

| Ульт. Деформация растяжения 0 | доб | % | 0,85 | 0,40 | 1,75 | 1,60 | 1,05 | 0,55 | 2,50 | 1,70 | 0,70 | ||||

Ульт. Комп. Напряжение

0 Комп. Напряжение

0 | кроме | % | 0,80 | 0,15 | 1,70 | 0,60 | 0,85 | 0,45 | 1,50 | 0,35 | 1,40 | ||||

| Ульт. Деформация растяжения 90 | эйт | % | 0,85 | 0,40 | 1,75 | 1,60 | 0,50 | 0,50 | 0,35 | 0,50 | 0,60 | ||||

Ульт. Комп. Напряжение

90 Комп. Напряжение

90 | эйк | % | 0,80 | 0,15 | 1,70 | 0,60 | 2,50 | 2,50 | 1,35 | 2,30 | 1,85 | ||||

| Ульт. сдвиг в плоскости штамм | или | % | 1,80 | 0,70 | 1,00 | 1,00 | 1,40 | 1,20 | 1,00 | 3,00 | 2,80 | ||||

Тепловой взрыв. Коэфф.

0 Коэфф.

0 | Альфа1 | Штамм/К | 2.10 | 1.10 | 11,60 | 7,40 | -0,30 | -0,30 | -0,30 | 6,00 | 4,00 | 18.00 | |||

| Тепловой взрыв. Коэфф. 90 | Альфа2 | Штамм/К | 2.10 | 1.10 | 11,60 | 7,40 | 28. 00 00 | 25.00 | 28.00 | 35,00 | 40.00 | 40.00 | |||

| Влажность Exp. Коэффициент 0 | Бета1 | Штамм/К | 0,03 | 0,03 | 0,07 | 0,07 | 0,01 | 0,01 | 0,01 | 0,04 | 0,01 | ||||

Влажность Exp. Коэффициент

90 Коэффициент

90 | Бета2 | Штамм/К | 0,03 | 0,03 | 0,07 | 0,07 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | ||||

| Плотность | г/куб.см | 1,60 | 1,60 | 1,90 | 1,40 | 1,60 | 1,60 | 1,65 | 1,90 | 1,40 | 2,00 |

** Расчетные значения

Волокна при +/-45 град. к оси загрузки, сухая, комнатная температура,

Vf = 60% (UD), 50% (ткань)

к оси загрузки, сухая, комнатная температура,

Vf = 60% (UD), 50% (ткань)

| Символ | шт. | Стд. CF | ХМ CF | E Стекло | Станд. МВ ткань | E Стеклоткань | Сталь | Ал | |

| Продольный Модуль | Е1 | ГПа | 17 | 17 | 12,3 | 19,1 | 12,2 | 207 | 72 |

| Поперечный Модуль | Е2 | ГПа | 17 | 17 | 12,3 | 19,1 | 12,2 | 207 | 72 |

| В плоскости Модуль сдвига | Г12 | ГПа | 33 | 47 | 11 | 30 | 8 | 80 | 25 |

| Пуассоны Соотношение | v12 | . 77 77 | .83 | .53 | .74 | .53 | |||

| Растяжение Сила | Хт | МПа | 110 | 110 | 90 | 120 | 120 | 990 | 460 |

| Сжатие Сила | Хс | МПа | 110 | 110 | 90 | 120 | 120 | 990 | 460 |

| В плоскости Прочность на сдвиг | С | МПа | 260 | 210 | 100 | 310 | 150 | ||

| Термический Коэффициент расширения | Альфа1 | Штамм/К | 2,15 Е-6 | 0,9 Е-6 | 12 E-6 | 4,9 Е-6 | 10 E-6 | 11 E-6 | 23 E-6 |

| Влага Коэффициент | Бета1 | Штамм/К | 3. 22 Е-4 22 Е-4 | 2,49 Е-4 | 6,9 Е-4 |

** Расчетные значения

Эти таблицы предназначены только для справки/информации и являются НЕ гарантия работоспособности

1 ГПа = 1000 МПа = 1000 Н/мм² = 145 000 PSI

Эти таблицы относятся только к 2 из множества ориентаций волокна

возможный. Большинство компонентов изготавливаются с использованием комбинаций

вышеуказанных материалов и с заданной ориентацией волокон

требованиями к производительности продукта. Производительность

Composites Ltd.

Нити утка и основы переплетаются поочередно 1Х1. Высокая плотность позволяет избежать искажений фактуры, но в то же время такое плетение делает полотно менее пластичным и затрудняет выкладывание полотна в форму, требуя определенных навыков.

Нити утка и основы переплетаются поочередно 1Х1. Высокая плотность позволяет избежать искажений фактуры, но в то же время такое плетение делает полотно менее пластичным и затрудняет выкладывание полотна в форму, требуя определенных навыков.

также

также После разработки углеродного волокна Бэкон оценил стоимость производства высококачественного углеродного волокна в «10 миллионов долларов за фунт». Разработка Бэкона была выдающимся достижением того времени, и ученые и производители были полны решимости найти более дешевый и эффективный способ производства волокон. [3]

После разработки углеродного волокна Бэкон оценил стоимость производства высококачественного углеродного волокна в «10 миллионов долларов за фунт». Разработка Бэкона была выдающимся достижением того времени, и ученые и производители были полны решимости найти более дешевый и эффективный способ производства волокон. [3]  Графит представляет собой кристаллический материал, в котором листы уложены параллельно друг другу в правильном порядке. Химические связи между листами относительно слабы, что придает графиту его мягкие и хрупкие характеристики. В зависимости от предшественника волокна углеродное волокно может быть турбостратным или графитовым, или иметь гибридную структуру с присутствием как графитовых, так и турбостратных частей. В турбостратном углеродном волокне слои атомов углерода беспорядочно сложены или смяты вместе. Углеродные волокна, полученные из ПАН, являются турбостратными, тогда как углеродные волокна, полученные из мезофазного пека, после термической обработки при температурах, превышающих 2200°С, графитируются. модуль и высокая теплопроводность.

Графит представляет собой кристаллический материал, в котором листы уложены параллельно друг другу в правильном порядке. Химические связи между листами относительно слабы, что придает графиту его мягкие и хрупкие характеристики. В зависимости от предшественника волокна углеродное волокно может быть турбостратным или графитовым, или иметь гибридную структуру с присутствием как графитовых, так и турбостратных частей. В турбостратном углеродном волокне слои атомов углерода беспорядочно сложены или смяты вместе. Углеродные волокна, полученные из ПАН, являются турбостратными, тогда как углеродные волокна, полученные из мезофазного пека, после термической обработки при температурах, превышающих 2200°С, графитируются. модуль и высокая теплопроводность.

Обычный метод производства включает нагрев ПАН примерно до 300 ° C на воздухе, что разрушает многие водородные связи и окисляет материал. Затем окисленный ПАН помещают в печь с инертной атмосферой газа, такого как аргон, и нагревают примерно до 2000 ° C, что вызывает графитизацию материала, изменяя структуру молекулярных связей. При нагревании в правильных условиях эти цепи соединяются бок о бок (лестничные полимеры), образуя узкие листы графена, которые в конечном итоге сливаются, образуя единую желеобразную рулонную или круглую нить. Результат обычно 93-95% углерода. Волокно более низкого качества может быть изготовлено с использованием смолы или вискозы в качестве предшественника вместо ПАН. Углерод может быть дополнительно усилен в виде высокомодульного или высокопрочного углерода в процессе термообработки. Углерод, нагретый в диапазоне 1500-2000 °C (карбонизация), проявляет самую высокую прочность на растяжение (820 000 фунтов на квадратный дюйм, или 5650 МПа, или 5650 Н/мм²), в то время как углеродное волокно, нагретое от 2500 до 3000 °C (графитизация), демонстрирует более высокий модуль упругости.

Обычный метод производства включает нагрев ПАН примерно до 300 ° C на воздухе, что разрушает многие водородные связи и окисляет материал. Затем окисленный ПАН помещают в печь с инертной атмосферой газа, такого как аргон, и нагревают примерно до 2000 ° C, что вызывает графитизацию материала, изменяя структуру молекулярных связей. При нагревании в правильных условиях эти цепи соединяются бок о бок (лестничные полимеры), образуя узкие листы графена, которые в конечном итоге сливаются, образуя единую желеобразную рулонную или круглую нить. Результат обычно 93-95% углерода. Волокно более низкого качества может быть изготовлено с использованием смолы или вискозы в качестве предшественника вместо ПАН. Углерод может быть дополнительно усилен в виде высокомодульного или высокопрочного углерода в процессе термообработки. Углерод, нагретый в диапазоне 1500-2000 °C (карбонизация), проявляет самую высокую прочность на растяжение (820 000 фунтов на квадратный дюйм, или 5650 МПа, или 5650 Н/мм²), в то время как углеродное волокно, нагретое от 2500 до 3000 °C (графитизация), демонстрирует более высокий модуль упругости. эластичность (77 000 000 фунтов на квадратный дюйм или 531 ГПа или 531 кН / мм²).

эластичность (77 000 000 фунтов на квадратный дюйм или 531 ГПа или 531 кН / мм²). Внешний вид этой ткани в основном зависит от линейной плотности пряжи и выбранного переплетения. Некоторые часто используемые типы переплетения: саржевое, атласное и полотняное.

9 «Технические паспорта углеродного волокна — непрерывное волокно», Hexcel Corporation , 26 ноября 2007 г.

Внешний вид этой ткани в основном зависит от линейной плотности пряжи и выбранного переплетения. Некоторые часто используемые типы переплетения: саржевое, атласное и полотняное.

9 «Технические паспорта углеродного волокна — непрерывное волокно», Hexcel Corporation , 26 ноября 2007 г.