4. Определение степени заряженности аккумулятораАккумулятор в автомобиле хорошо себя чувствует, а значит и дольше служит только в случае, если при эксплуатации его заряженность близка к полной. В среднем же статистика свидетельствует о явном «недомогании» аккумулятора в течении достаточно большого промежутка времени: 80% времени аккумулятор заряжен на 75-100%, 15% времени — в пределах 50-75% и 5% времени — менее 50%. Особенно плохо дело обстоит зимой при кратковременных городских поездках, когда, несмотря на наличие мощного генератора, расход электроэнергии многочисленными потребителями полностью не восполняется. При отключенных потребителях электропитания зарядка автомобильного аккумулятора начинается при частоте вращения коленчатого вала 700-900 об/мин. Если потребители берут ток 10А (габаритные огни и вентилятор отопителя), то для обеспечения зарядки требуется 1500 об/мин. Причины снижения заряженности аккумулятора при эксплуатации хорошо известны. Это и бесконтрольное использование потребителей энергии, и невнимание к натяжению ремня привода генератора, и банальная забывчивость: как часто видишь на стоянке автомобиль с включенными габаритными огнями. Когда автомобилю предстоит длительная стоянка, аккумулятор лучше всего отключить: снять с минусовой клеммы наконечник или отключить массу с помощью выключателя (при наличии такового). Это предотвращает утечку тока через влагу и грязь на клеммах, через поврежденную изоляцию или диоды выпрямителя. На стоянке происходит и саморазряд аккумулятора, который тем сильней, чем выше температура окружающего воздуха. При плюсовой температуре стоящую без работы аккумуляторную батарею нужно подзаряжать ежемесячно. При морозе же саморазряд идет очень медленно и аккумулятор может простоять без подзарядки всю зиму.

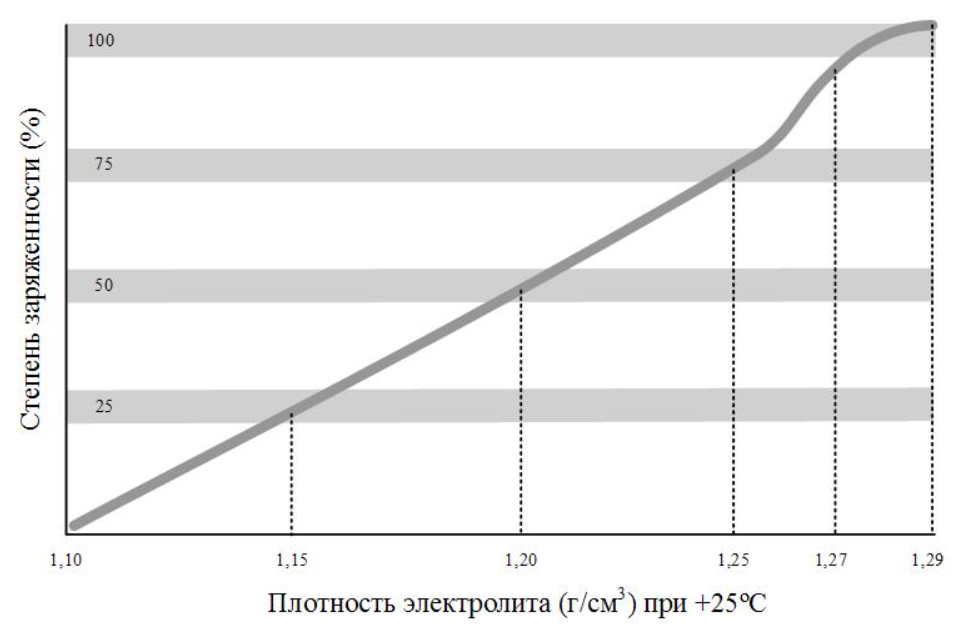

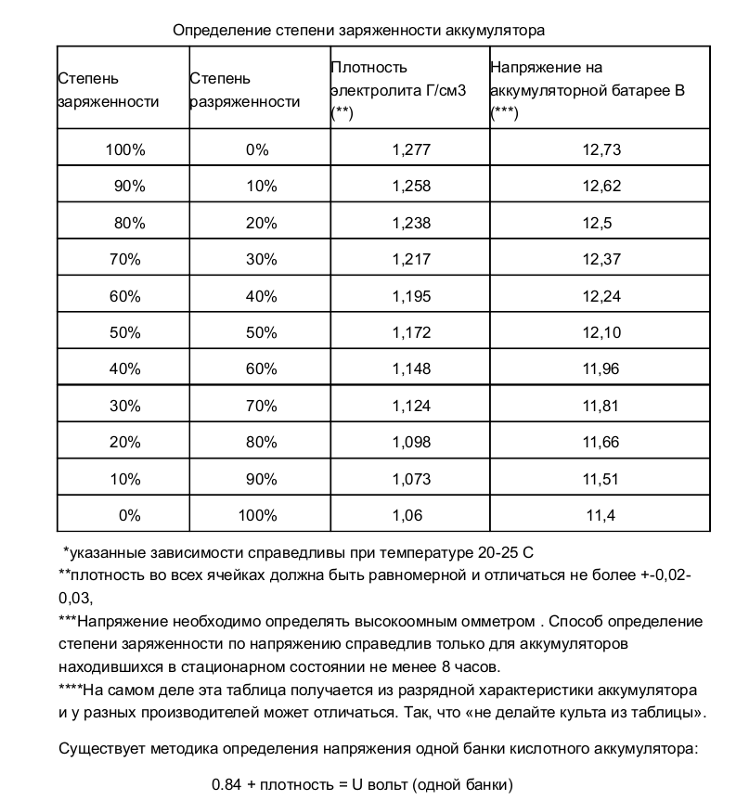

О степени разряженности аккумулятора , а также о его общем состоянии можно судить по плотности электролита. Степень разряженности аккумулятора можно определить не только по плотности электролита, но и измерением ЭДС (электродвижущей силы) с помощью тестера или точного вольтметра. При обнаружении недозаряда, если в ближайшее время не предвидится дальних поездок, необходимо снять аккумулятор и дозарядить её любым током, численно не превышающем 0,1 номинальной емкости (до тех пор, пока не начнется газовыделение) В литературе можно встретить термин «перезаряд». Под этим понимают обычно не само состояние аккумулятора (перезарядить аккумуляторную батарею просто невозможно!), а процесс зарядки полностью заряженного аккумулятора достаточно большим током, который имеет место при напряжении на клеммах батареи более 14,5 В. Может случиться и так (это бывает чаще всего после длительного бездействия аккумуляторной батареи), что плотность электролита в разных банках аккумулятора различается более чем на 0,02г/см3. |

Плотность электролита аккумулятора — Энциклопедия по машиностроению XXL

Напряжение и плотность электролита аккумулятора в зависимости от степени разряженности [c.222]Зная замеренную плотность электролита полностью заряженного и разряженного аккумулятора, можно установить степень его разряда. Например, при плотности электролита полностью заряженного аккумулятора 1,27, а полностью разряженного 1,14 и при плотности электролита аккумулятора по результатам замера 1,22 можно сказать, что аккумулятор разряжен на [c.467]

Какую поправку следует принять к показанию денсиметра, если плотность электролита аккумулятора измеряется в кг/м , а температура электролита при измерении равна. ..

[c.62]

..

[c.62]

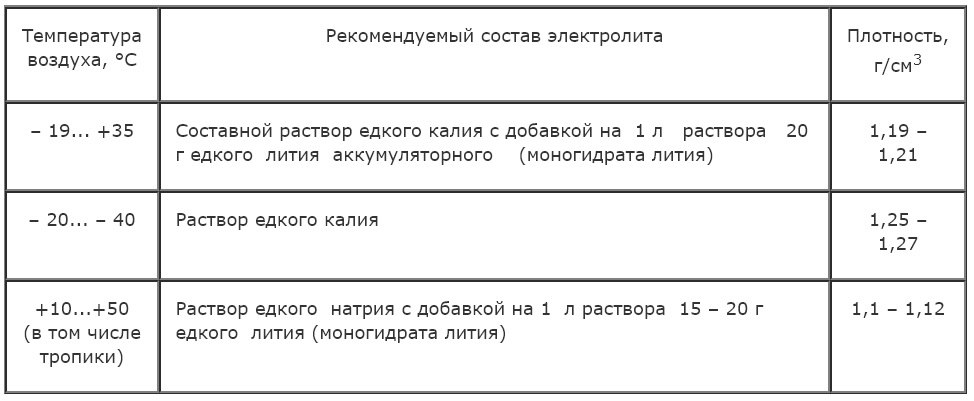

Плотность электролита аккумуляторов необходимо довести до 1,25-1,27 г/см или применить калиевый электролит с плотностью 1,26-1,28 г/ сиР. Составной натриево-литиевый электролит при температурах ниже 0 С применять не разрешается.

Плотность электролита в щелочных аккумуляторах не зависит от степени их разряженности. [c.230]

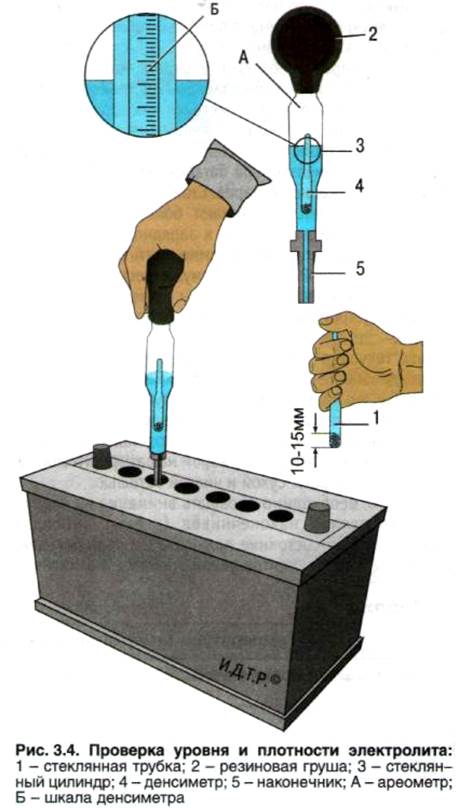

Степень заряженности батареи контролируют с помощью кислотомера (для центральных районов нашей страны при температуре 15 °С плотность электролита должна составлять 1,27 г/см ). Периодически-проверяют также уровень электролита стеклянной трубкой. В каждом аккумуляторе уровень должен быть 10…15 мм. [c.69]

Короткое замыкание является следствием осыпания активной массы, разрушения сепараторов, коробления пластин при разряде батареи большими токами. Признаками короткого замыкания являются отсутствие или малая ЭДС аккумулятора, кипение электролита, падение напряжения, снижение плотности электролита.

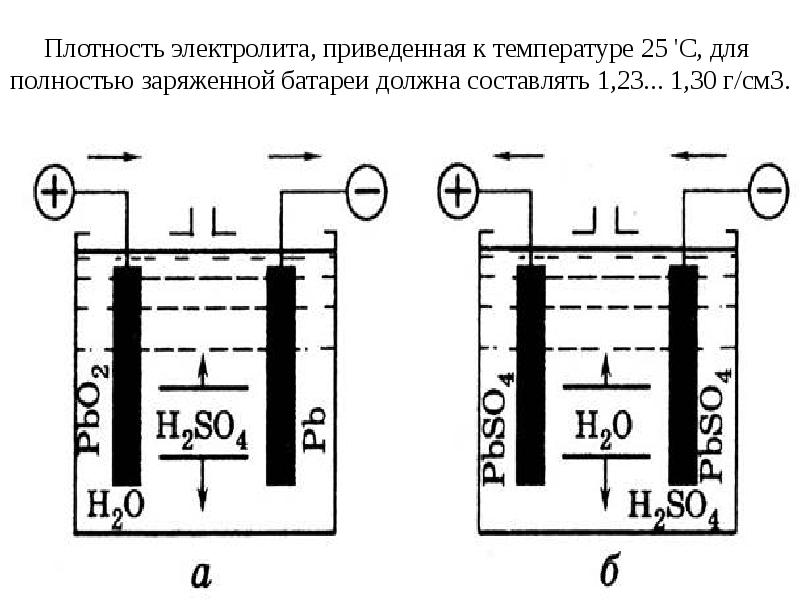

Если заряженный аккумулятор соединить, например, с электрической лампочкой, то она загорится. Начнется разряд аккумулятора — процесс, в результате которого выделяется электрическая энергия и происходят обратные химические превращения активной массы пластин в электролите. Плотность электролита уменьшается, а пластины покрываются налетом сернокислого свинца. После полного разряда аккумулятор тока давать не будет и должен быть снова заряжен. [c.46]

Зависимость э. д. с. Е кислотного аккумулятора от плотности электролита р выражается эмпирической формулой [c.319]

Плотность электролита в процессе разряда и заряда практически не изменяется. Э. д. с. аккумулятора равна 1,35 в. Допустимое напряжение при разряде 1,1 е. Емкость аккумулятора уменьшается при увеличении разрядного тока (рис. 6.33) и при понижении температуры электролита. [c.321]

При подключении к заряженному аккумулятору потребителей ток в нем пойдет в обратном направлении и это вызовет обратную химическую реакцию. Теперь из электролита будет удаляться серная кислота и выделяться вода, а на пластинах аккумулятора будет вновь образовываться сернокислый свинец. Плотность электролита и напряжение на клеммах аккумулятора будут уменьшаться. Такой процесс называется разрядом. На автомобиле устанавливают не один аккумулятор, а батарею, состоящую из нескольких аккумуляторов, соединенных последовательно между собой.

[c.129]

Теперь из электролита будет удаляться серная кислота и выделяться вода, а на пластинах аккумулятора будет вновь образовываться сернокислый свинец. Плотность электролита и напряжение на клеммах аккумулятора будут уменьшаться. Такой процесс называется разрядом. На автомобиле устанавливают не один аккумулятор, а батарею, состоящую из нескольких аккумуляторов, соединенных последовательно между собой.

[c.129]

Новые аккумуляторы с сухими заряженными пластинами заполняют электролитом плотностью 1,28—1,25. Выбирая плотность электролита, необходимо учитывать климатический пояс и время года. В условиях низких температур плотность электролита должна быть большой, а при более высокой температуре — небольшой. [c.131]

Степень заряженности аккумуляторов (рис. 79) проверяют ареометром и нагрузочной вилкой. Ареометр изготовлен в виде стеклянной трубки, запаянной с обеих сторон.

В нижней части помещен груз, а в верхней расположена шкала. Чем выше всплывает ареометр, тем большей будет плотность электролита. Деление шкалы, совпадаюш,ее с уровнем электролита, покажет его плотность.

[c.133]

О состоянии батареи можно судить по плотности электролита. Уменьшение плотности на 0,01 показывает, что аккумулятор разряжен на 6%. Если даже один аккумулятор разряжен зимой более чем на 25%, а летом на 50%, то его нужно зарядить.

[c.136]

В нижней части помещен груз, а в верхней расположена шкала. Чем выше всплывает ареометр, тем большей будет плотность электролита. Деление шкалы, совпадаюш,ее с уровнем электролита, покажет его плотность.

[c.133]

О состоянии батареи можно судить по плотности электролита. Уменьшение плотности на 0,01 показывает, что аккумулятор разряжен на 6%. Если даже один аккумулятор разряжен зимой более чем на 25%, а летом на 50%, то его нужно зарядить.

[c.136]Аккумуляторные работы. Включают контроль за внешним состоянием аккумуляторной батареи, ее заря-женностью, проверку уровня и плотности электролита, замену сепараторов, моноблока. Замена пластин относится к капитальному ремонту, и проведение его в условиях АТП допустимо только в критических ситуациях, так как трудоемкость капитального ремонта аккумулятора почти в 10 раз выше трудоемкости изготовления нового.

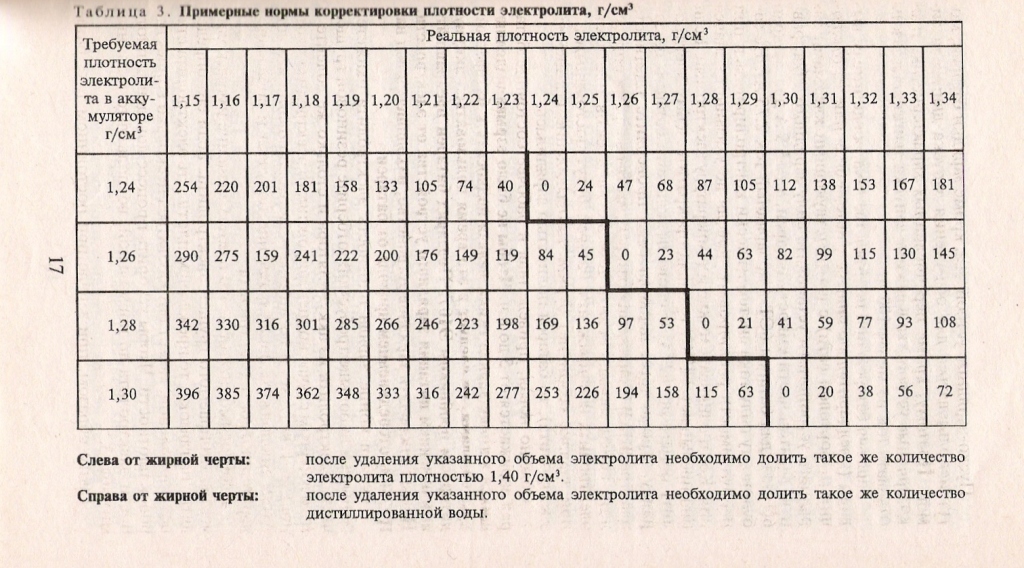

При понижении уровня электролита доливают дистиллированную воду, так как она испаряется быстрее, чем кислота. При недостаточной плотности доливают электролит плотностью 1,40 г/см . Плотность электролита проверяют денсиметрами различных конструкций. Разница в плотности отдельных аккумуляторов батареи не должна быть более 0,01 г/см .

[c.189]

При недостаточной плотности доливают электролит плотностью 1,40 г/см . Плотность электролита проверяют денсиметрами различных конструкций. Разница в плотности отдельных аккумуляторов батареи не должна быть более 0,01 г/см .

[c.189]

Сезонное обслуживание включает выполнение работ, связанных с переходом к эксплуатации объекта на открытом воздухе (автокраны, погрузчики и т. д.), в летних и зимних условиях (замена топлива и смазочного материала, изменение плотности электролита в аккумуляторах, установка средств обогрева и утепления и т. д.). [c.176]

Снижение напряжения объясняется следующим. При разряде серная кислота вступает в реакцию с образованием воды, плотность электролита во всем аккумуляторе уменьшается и, следовательно, э. д. с. падает. Активная масса обеих пластин переходит в сульфат свинца, имеющий меньшую плотность, а поэтому занимающий больший объем, чем перекись свинца и губчатый свинец. Сульфат по мере образования все более сужает пори активной массы. Просачивание кислоты внутрь активной массы постепенно замедляется, и электролит в порах уже не успевает пополняться.

[c.17]

Просачивание кислоты внутрь активной массы постепенно замедляется, и электролит в порах уже не успевает пополняться.

[c.17]

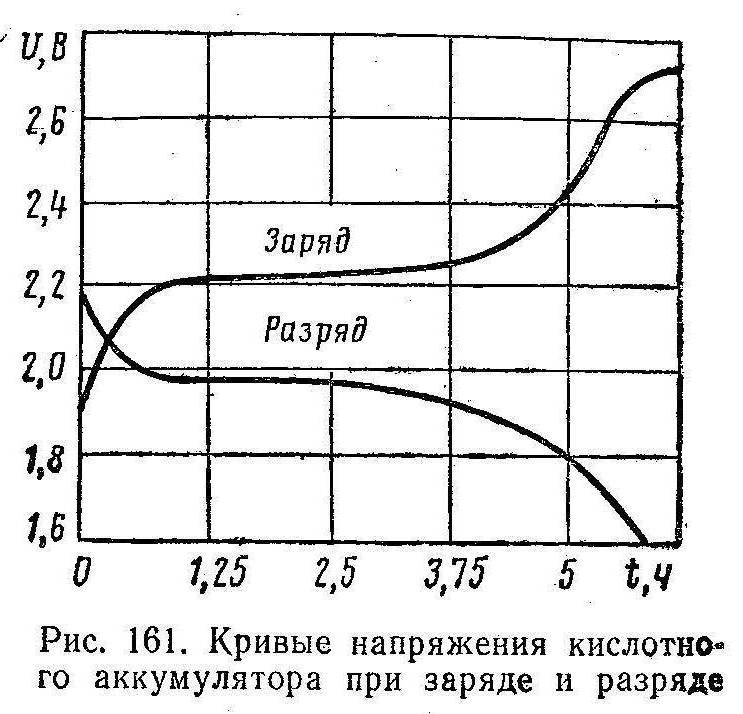

При заряде происходит тот же процесс, что и при разряде, но Б обратном порядке. Внутри пор и около пластин аккумулятора выделяется образующаяся серная кислота, и плотность электролита здесь становится выше, чем в остальной части аккумулятора. Повышение плотности вызовет увеличение э. д. с. напряжения. Плотность электролита будет возрастать также под влиянием диффузии.

Большая часть сульфата перейдет в перекись свинца и губчатый свинец, при этом зарядный ток начнет разлагать воду на кислород и водород и электролит будет как бы кипеть. Когда плотность электролита станет постоянной и напряжение, достигнув 2,5—2,8 в на элемент (в зависимости от величины зарядного тока, срока службы и состояния аккумулятора), перестанет повышаться, заряд считается законченным. [c.18]

Напряжение полностью заряженного и отключенного аккумулятора не остается постоянным, а в течение некоторого времени снижается до величины э. д. с., соответствующей данной плотности электролита (2,1—2,15 в). Это явление подтверждает еще раз, что судить о состоянии заряженности аккумулятора по его напряжению можно только тогда, когда аккумулятор включен на внешнюю нагрузку. С повышением температуры аккумулятора возрастает его электрическое сопротивление, следовательно, увеличивается и падение напряжения. На морозе подвижность электролита уменьшается, он становится более вязким и диффузия сильно затрудняется.

[c.18]

д. с., соответствующей данной плотности электролита (2,1—2,15 в). Это явление подтверждает еще раз, что судить о состоянии заряженности аккумулятора по его напряжению можно только тогда, когда аккумулятор включен на внешнюю нагрузку. С повышением температуры аккумулятора возрастает его электрическое сопротивление, следовательно, увеличивается и падение напряжения. На морозе подвижность электролита уменьшается, он становится более вязким и диффузия сильно затрудняется.

[c.18]

Емкость аккумулятора при одном и том же количестве активной массы не является постоянной и зависит от конструкции и толщины пластин, величины разрядного тока, температуры и плотности электролита, состояния активной массы, ее пористости и срока службы. [c.19]

Электродвижущая сила щелочных аккумуляторов определяется состоянием активной массы и степенью ее окисления и почти не зависит от плотности электролита. [c.22]

Правильно заряженный аккумулятор должен отвечать следующим требованиям напряжение отключенного аккумуляторного элемента должно составлять 2,1 е, а плотность электролита летом должна быть 1,24—1,25 и зимой 1,27—1,28.

Сульфатация наблюдается также в аккумуляторах с низким уровнем электролита. При этом плотность электролита повышается, а оголенная часть пластин покрывается сульфатом. Если в аккумулятор длительное время не доливают электролит, активная масса начинает постепенно сползать вниз, так как электролит большой плотности размягчает активную массу, превращая ее в жидкую кашицу. [c.41]

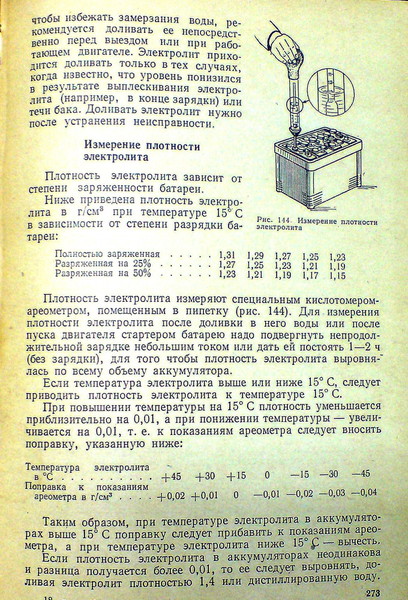

Для измерения плотности электролита применяют прибор, называемый ареометром. Ареометр состоит из стеклянного сосуда цилиндрической или грушевидной формы, на верхнюю часть которого плотно надет резиновый шар, на нижнюю — резиновая трубка, внутри сосуда помещен маленький ареометр. Для замера плотности электролита в аккумулятор опускают резиновую трубку, предварительно сжав резиновый шар. При разжимании шара в стеклянный сосуд всасывается электролит в количестве, достаточном для того, чтобы в нем мог свободно плавать ареометр. [c.41]

Плотность электролита проверяют ареометром в двухтрех аккумуляторах перед каждым зарядом и во всех

[c. 46]

46]

Таким образом, в результате разрядки аккумулятора кислота распадается, вместо нее образуется вода, плотность электролита снижается, и на обеих пластинах образуется сернокислый свинец. Конечное допустимое напряжение при разрядке составляет 1,7 в на аккумулятор. Образующийся при разрядке сернокислый свинец (сульфат) легко превращается в активную массу лишь в том случае, если его кристаллы будут очень мелкими. [c.110]

Емкостью аккумулятора называется количество электричества, выраженное в ампер-часах (а-час), которое можно получить от полностью заряженной батареи при ее разрядке до допустимого конечного напряжения. Величина емкости определяется произведением разрядного тока на время разрядки (в часах) и зависит от размеров и количества пластин, веса и пористости активной массы, химической чистоты материалов батареи, силы разрядного тока, температуры и плотности электролита.

При подводе тока к аккумулятору электрохимические процессы протекают в противоположном направлении. Ионы водорода, образующиеся в результате распада воды, взаимодействуют с сернокислым свинцом электродов. Водород, соединяясь с сернокислым остатком, образует серную кислоту, а на электродах восстанавливается губчатый свинец. Выделяющийся из воды кислород соединяется со свинцом положительной пластины, образуя перекись свинца, содержание воды в электролите уменьшается, а содержание кислоты увеличивается, в результате чего плотность электролита повышается.

[c.99]

Ионы водорода, образующиеся в результате распада воды, взаимодействуют с сернокислым свинцом электродов. Водород, соединяясь с сернокислым остатком, образует серную кислоту, а на электродах восстанавливается губчатый свинец. Выделяющийся из воды кислород соединяется со свинцом положительной пластины, образуя перекись свинца, содержание воды в электролите уменьшается, а содержание кислоты увеличивается, в результате чего плотность электролита повышается.

[c.99]

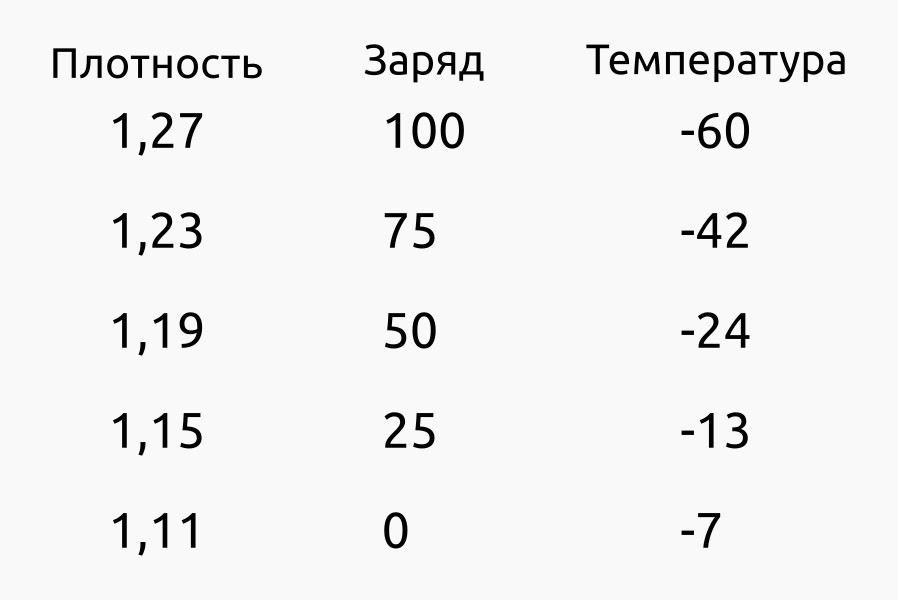

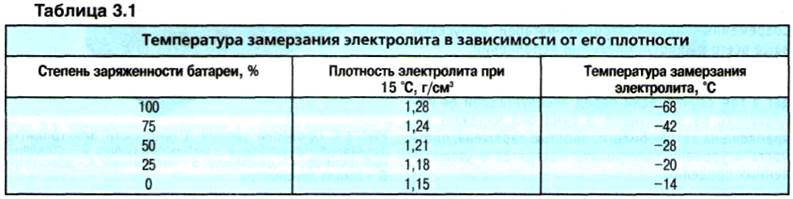

С уменьшением плотности электролита повышается температура его замерзания. Поэтому при низких температурах окружающего воздуха плотность электролита полностью заряженного аккумулятора должна быть больше. Это предотвратит возможность замерзания электролита в частично разряженном аккумуляторе. [c.100]

Простейший свинцово-кислотный аккумулятор представляет собой две свинцовые пластины — положительную и отрицательную,— опущенные в электролит (раствор серной кислоты в дистиллированной воде). Пластины в виде решеток отлиты из свинца. Ячейки peuieTOK заполнены активной массой. У положительных пластин это свинцовый сурик, у отрицательных — свинцовый глет. Между разноименными пластинами устанавливаются пористые перегородки — сепараторы. Электролит в заряженной батарее должен иметь плотность в пределах 1,26—1,28 г/см летом и 1,29—1,30 г/см зимой. При этом напряжение на каждом элементе не должно быть ниже 2 В.Если плотность электролита составляет 1,17—1,19 г/см — батарея разряжена наполовину. При плотности 1,10—1,12 г/см аккумулятор можно считать разряженным полностью и его следует зарядить. При заряде,т. е. при пропускании через аккумулятор постоянного тока, происходит электрохимическая реакция, приводя-

[c.45]

Пластины в виде решеток отлиты из свинца. Ячейки peuieTOK заполнены активной массой. У положительных пластин это свинцовый сурик, у отрицательных — свинцовый глет. Между разноименными пластинами устанавливаются пористые перегородки — сепараторы. Электролит в заряженной батарее должен иметь плотность в пределах 1,26—1,28 г/см летом и 1,29—1,30 г/см зимой. При этом напряжение на каждом элементе не должно быть ниже 2 В.Если плотность электролита составляет 1,17—1,19 г/см — батарея разряжена наполовину. При плотности 1,10—1,12 г/см аккумулятор можно считать разряженным полностью и его следует зарядить. При заряде,т. е. при пропускании через аккумулятор постоянного тока, происходит электрохимическая реакция, приводя-

[c.45]

Стартерные свинцовые аккумуляторные батареи. Свинцовый аккумулятор в простейшем виде состоит из двух свинцовых пластин, погруженных в раствор серной кислоты и дистиллированной воды определенной концентрации. Этот раствор называется электролитом. Если в аккумулятор налпть электролит, то серная кислота взаимодействует со свинцовыми пластинами и в результате химической реакции на поверхности пластин появляется слой сернокислого свинца. Если через такой элемент пропустить постоянный ток, то электролит под действием тока разла-Гй1.»,тся и происходит химическая реакция, в результате которой сернокислый свинец положительной пластины превращается в перекись свинца коричневого цвета, а на отрицательной пластине — в губчатый свинец серого цвета. Плотность электролита при этом увеличится за счет обра-

[c.128]

Если в аккумулятор налпть электролит, то серная кислота взаимодействует со свинцовыми пластинами и в результате химической реакции на поверхности пластин появляется слой сернокислого свинца. Если через такой элемент пропустить постоянный ток, то электролит под действием тока разла-Гй1.»,тся и происходит химическая реакция, в результате которой сернокислый свинец положительной пластины превращается в перекись свинца коричневого цвета, а на отрицательной пластине — в губчатый свинец серого цвета. Плотность электролита при этом увеличится за счет обра-

[c.128]

Уменьшение плотности электролита на 0,01 г/см соответствует )азряду батареи примерно на 6%. эатарея требует заряда (тренировочного цикла) в условиях аккумуляторного участка, если разряд (хотя бы одного аккумулятора) достигает 50 % летом и 25 % зимой. [c.190]

Работоспособность (напряжение батареи под нагрузкой) необходимо проверять для каждого аккумулятора нагрузочной вилкой при исправном состоянии напряжение в конце пятой секунды должно оставаться неизменным в пределах 1,7—1,8 В. Однако указанный метод становится затруднительным при наличии защитного покрытия кислотоупорной мастикой всех соединительных пластин внутренних аккумуляторов, а также для современных необслуживаемых батарей. Поэтому основное значение в эксплуатации приобретает простой метод проверки работоспособности батареи по падению напряжения при иуске двигателя стартером. Это падение для исправного состояния (при прогретом аккумуляторе и двигателе) должно быть не ниже 10,2 В. Более низкий уровень свидетельствует также (при нормальной плотности электролита) о потере емкости, которая может быть частично восстановлена тренировочными циклами.

[c.190]

Однако указанный метод становится затруднительным при наличии защитного покрытия кислотоупорной мастикой всех соединительных пластин внутренних аккумуляторов, а также для современных необслуживаемых батарей. Поэтому основное значение в эксплуатации приобретает простой метод проверки работоспособности батареи по падению напряжения при иуске двигателя стартером. Это падение для исправного состояния (при прогретом аккумуляторе и двигателе) должно быть не ниже 10,2 В. Более низкий уровень свидетельствует также (при нормальной плотности электролита) о потере емкости, которая может быть частично восстановлена тренировочными циклами.

[c.190]

По мере дальнейшего разряда аккумулятора серная кислота электролита химически соединяется с активной хмассой пластин и образуется вода, вследствие чего в порах активной массы и около пластин электролит будет иметь меньшую плотность, чем в остальной части аккумулятора.

Но так как э. д. с. аккумулятора, а с ней и напряжение зависят от плотности электролита, находя-ш,егося в порах и около пластин, они понижаются. В на- але разряда диффузия свежего раствора серной кис- лоты происходит достаточно энергично, покрывая расход » электролита, и плотность раствора внутри пластин не-которое время поддерживается почти на одинаковом /Ч уровне, благодаря чему э. д. с. и напряжение остаются «Nf e достаточно устойчивыми. Однако по мере разряда шпряжение начинает медленно и равномерно падать.

[c.17]

Но так как э. д. с. аккумулятора, а с ней и напряжение зависят от плотности электролита, находя-ш,егося в порах и около пластин, они понижаются. В на- але разряда диффузия свежего раствора серной кис- лоты происходит достаточно энергично, покрывая расход » электролита, и плотность раствора внутри пластин не-которое время поддерживается почти на одинаковом /Ч уровне, благодаря чему э. д. с. и напряжение остаются «Nf e достаточно устойчивыми. Однако по мере разряда шпряжение начинает медленно и равномерно падать.

[c.17]Пониженное напряжение во время гзаряда и повышенное в начале заряда Пониженная плотность электролита Наличие на отрицательных пластинах белого налета Пониженное напряжение при заряде и разряде Газовыделение при пониженном напряжении на аккумуляторе (2,2—2,25 в) во время заряда [c.44]

При втором техническом обслуживании батарею закрепляют в гнезде прочищают вентиляционные отверстия проверяют плотность электролита и работоспособность аккумулятора по напряжению под нагрузкой если требуется, батарею пoдзapялiaют. [c.417]

[c.417]

При подключении к электродам потребителя в аккумуляторе возникает разрядный ток. При этом ионы сернокислотного остатка 504 соединяются со свинцом электродов, образуют на них сернокислый свинец РЬ504, а ионы водорода соединяются с кислородом, который выделяется на положительной пластине, и образуют воду. Таким образом, в процессе разряда аккумулятора его электроды покрываются сернокислым свинцом в результате соединения с серной кислотой электролита, а последний разбавляется образующейся водой. Следовательно, при разряде аккумулятора плотность электролита уменьшается. Это позволяет по плотности электролита определять степень заряженности аккумуляторной батареи. [c.99]

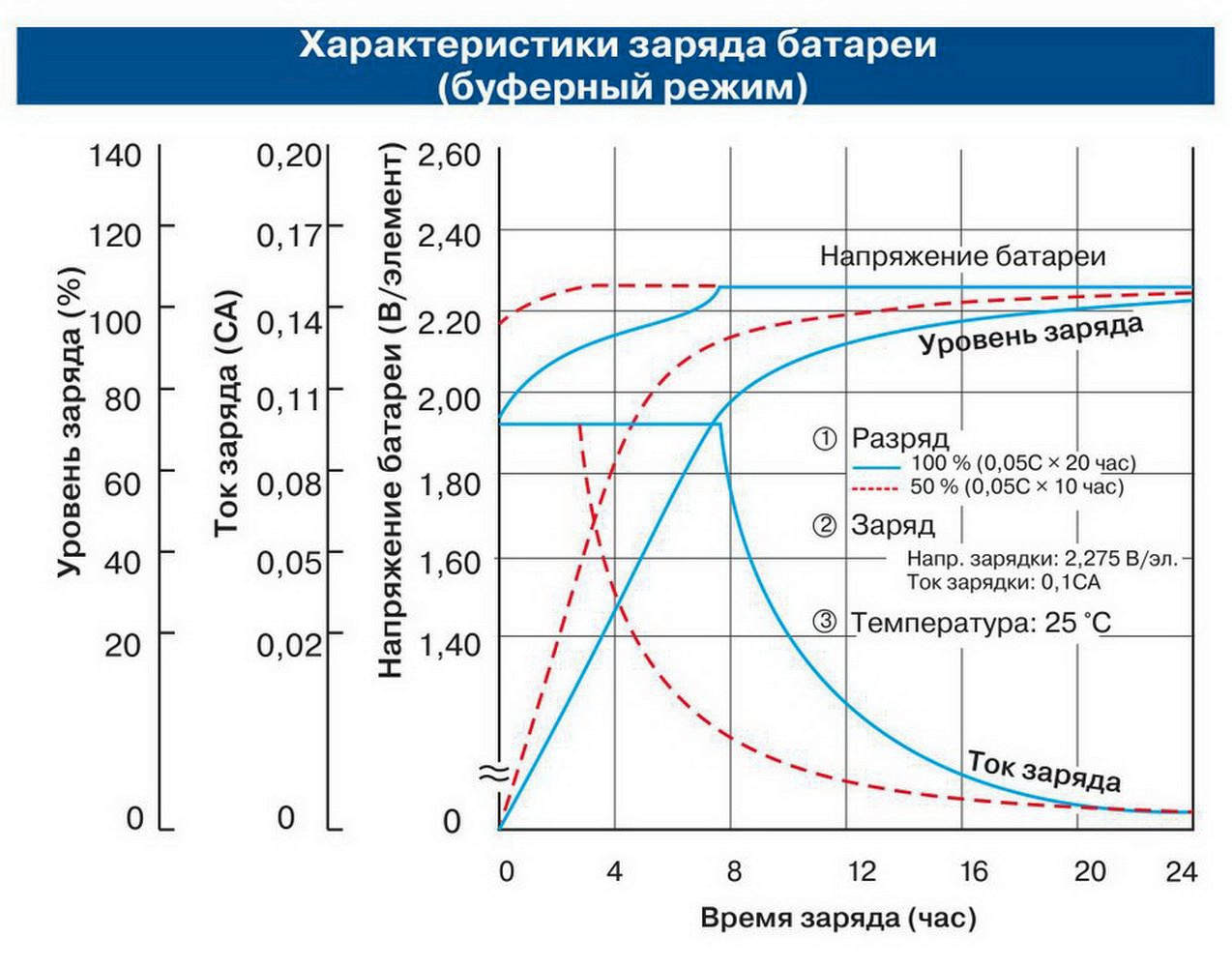

Электродвижущаяся сила (э. д. с.) на электродах кислотного аккумулятора возрастает с увеличением плотности электролита и меняется от 2,00 до 2,15 В в зависимости от степени заряженности аккумулятора. Напряжение на электродах аккумулятора при его заряде выше, а при разряде ниже э. д. с. на величину падения напряжения на внутреннем сопротивлении аккумулятора. Это падение напряжения прямо пропорционально силе зарядного или разрядного тока. Для заряда аккумулятора напряжение на клеммах заряжающего источника тока должно быть выше э. д. с. аккумулятора. Чем больше зазница между этими величинами, тем больше сила зарядного тока. Лри постоянном напряжении источника тока по мере увеличения степени заряженности аккумулятора повышается его э. д. с. и, следовательно, уменьшается сила зарядного тока. Таким образом, если напряжение на клеммах источника тока будет равно э. д. с. полностью заряженного аккумулятора плюс э. д. с. поляриза,ции, то зарядный ток прекратится как только аккумулятор полностью зарядится.

[c.100]

д. с. на величину падения напряжения на внутреннем сопротивлении аккумулятора. Это падение напряжения прямо пропорционально силе зарядного или разрядного тока. Для заряда аккумулятора напряжение на клеммах заряжающего источника тока должно быть выше э. д. с. аккумулятора. Чем больше зазница между этими величинами, тем больше сила зарядного тока. Лри постоянном напряжении источника тока по мере увеличения степени заряженности аккумулятора повышается его э. д. с. и, следовательно, уменьшается сила зарядного тока. Таким образом, если напряжение на клеммах источника тока будет равно э. д. с. полностью заряженного аккумулятора плюс э. д. с. поляриза,ции, то зарядный ток прекратится как только аккумулятор полностью зарядится.

[c.100]

Калькулятор: сколько времени заряжать аккумулятор авто?

Результат:

В данный момент аккумулятор номинальной ёмкостью А*ч:

заряжен на %

разряжен полностью

полностью заряжен

Текущая ёмкость А*ч

До полной зарядки потребуется

ч. мин.

мин.

Если поставить аккумулятор на зарядку прямо сейчас, то время, когда он будет заряжен, это:

Зарядка не требуется!

Расчетные данные справедливы для зарядки при температуре окружающей среды +20 … +25 °C. В среднем считается, что падение температуры на 1 °C от комнатной снижает ёмкость примерно на 1 %, таким образом при −30 °C ёмкость автомобильной АКБ будет равна примерно половине от ёмкости при +20 °C.

Новый рассчет

Как определяется время зарядки аккумулятора?

Существует классическая формула времени зарядки аккумулятора:

Т=C/I+10%

где:

- Т – время зарядки

- С – емкость аккумулятора

- I – мощность зарядного устройства

- 10% – потеря энергии в качестве тепла

Аккумулятор считается полностью заряженным, если электролит начинает закипать. В среднем, аккумулятор можно зарядить за 9 — 11 часов.

В среднем, аккумулятор можно зарядить за 9 — 11 часов.

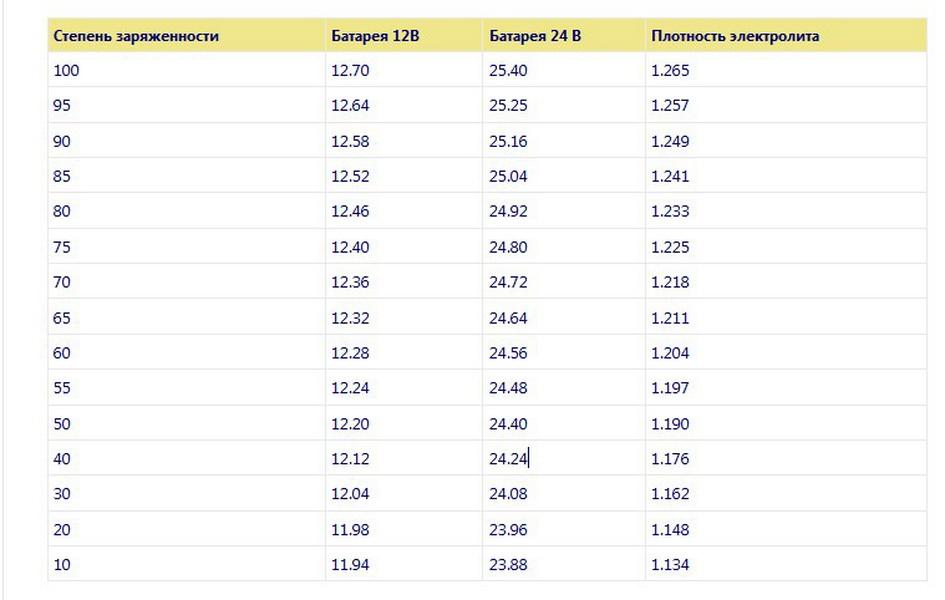

Как определить текущий уровень зарядки?

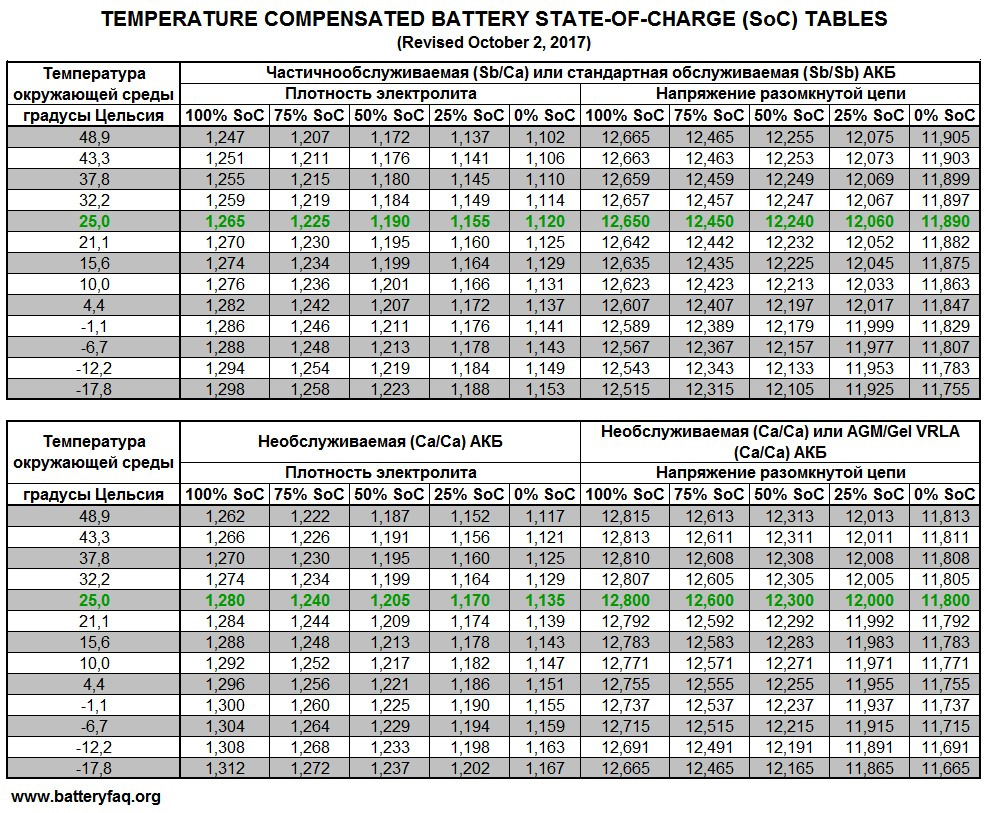

Предыдущая формула справедлива для полностью пустого аккумулятора. Но как определить уровень заряда предположительно не пустого аккумулятора? В этом случае ориентируются на два показателя — либо напряжение, либо плотность. Напряжение без нагрузки (напряжение при снятых клеммах) аккумулятора можно связать с примерным уровнем заряда. Если аккумулятор находится на транспортном средстве, «напряжение без нагрузки» измеряется, когда двигатель остановлен, а нагрузка полностью отключена (сняты клеммы).

Степень заряженности оценивают на отключенном от нагрузки аккумуляторе, не менее, чем через 6 часов покоя, и при комнатной температуре. В случае температуры, отличной от комнатной, вносится температурная поправка. В среднем считается, что падение температуры на 1 °C от комнатной снижает ёмкость примерно на 1 %, таким образом при −30 °C ёмкость автомобильной АКБ будет равна примерно половине от ёмкости при +20 °C.

В случае температуры, отличной от комнатной, вносится температурная поправка. В среднем считается, что падение температуры на 1 °C от комнатной снижает ёмкость примерно на 1 %, таким образом при −30 °C ёмкость автомобильной АКБ будет равна примерно половине от ёмкости при +20 °C.

В случае определения заряда по плотности используют специальный инструмент, так называемый «ареометр». Это устройство, имеющее вид поплавка. С помощью него измеряют плотность электролита. Для этого необходимо слить немного электролита в и емкостей аккумулятора в стеклянную колбу и поместить туда ареометр. В среднем показатель заряженного аккумулятора должен быть в пределах 1,27-1,29 единиц. Но, стоит учесть, что для разных моделей этот показатель может быть разным, в зависимости от производителя.

Зависимость плотности или напряжения от заряда аккумулятора отображена в таблице:

| Напряжение без нагрузки при T = 26,7 °C |

Примерный заряд |

Плотность электролита при T = 26,7 °C |

|

|---|---|---|---|

| 12 В | 6 В | ||

| 12,70 В | 6,32 В | 100 % | 1,265 г/см³ |

| 12,35 В | 6,22 В | 75 % | 1,225 г/см³ |

| 12,10 В | 6,12 В | 50 % | 1,190 г/см³ |

| 11,95 В | 6,03 В | 25 % | 1,155 г/см³ |

| 11,70 В | 6,00 В | 0 % | 1,120 г/см³ |

Советы по зарядке аккумулятора

- Крайне не рекомендуется заряжать аккумулятор дома, лучше использовать гараж или иное проветриваемое помещение.

- Желательная температура в помещении, в котором будет производиться зарядка, это 20-25 градусов.

- При зарядке выделяются газы, они не должны скапливаться в одном месте.

- Запрещается курить или или использовать элементы огня рядом с заряжаемым аккумулятором, т.к. это может привести к взрыву

- Сначала подключаем клеммы к аккумулятору, затем вставляем вилку зарядного устройства в розетку

Какой выбрать ток?

Оптимальный ток для заряда должен составлять 1/10 от полной емкость АКБ. То есть, иными словами, если ваша батарея имеет емкость в 55 Ампер*час, значит необходимый ток нужен 5,5 Ампер. Это рекомендации производителей как самих устройств, так и приборов ЗУ. Но идеальным вариантом будет пуск меньшего тока на клеммы аккумулятора. То есть, при аналогичном случае подавать ток не 5,5, а уже 2,75 Ампер. Конечно процесс будет происходить немного медленнее (в два раза), но качество от этого только повысится.

То есть, при аналогичном случае подавать ток не 5,5, а уже 2,75 Ампер. Конечно процесс будет происходить немного медленнее (в два раза), но качество от этого только повысится.

Что нужно знать об уходе за аккумулятором автомобиля?

Обслуживание аккумулятора и чистка клемм с помощью проволочной щетки

Обслуживание батареи. Проверьте аккумулятор, если в элементах есть трещины, аккумулятор возвращается для ремонта. С него удаляют пыль и грязь, чистят отверстия в пробках или крышках. Проверьте уровень электролитов во всех батареях. Уровень электролита проверяется денсиметром. Для этого в их кончиках просверливают отверстия диаметром 2 мм на расстоянии 15 мм от нижнего края. При осмотре снимите заглушки с крышек батарей. Наконечник денсиметра опускается в каждое отверстие для заполнения защитной решетки до упора. Сожмите и расстегните грушу, определите заполнение колбы электролитом и ее плотность. Если электролит отсутствует, когда уровень ниже просверленного отверстия, заполните колбу денситометра дистиллированной водой и добавьте ее в батарею. После проверки уровня электролита навинчиваются крышки.

После проверки уровня электролита навинчиваются крышки.

Проверка и обслуживание аккумулятора

Убедитесь, что наконечники проводов стартера надежно подключены к клеммам аккумулятора. Их контактная поверхность должна быть максимально окисленной. Если сопла и отверстия окисляются, их очищают абразивной бумагой, свертывают в усеченный конус и вращают. Они движутся в осевом направлении. После снятия кончиков проводов и клемм аккумулятора их протирают ветошью. Они смазываются внутри и снаружи техническим вазелином VTV-1 и надежно затягивают болты, избегая натяжения и скручивания проводов. Обслуживание батареи. При ТО-2, кроме операций ТО-1, проверяют плотность электролита, степень разбавления. Плотность электролита в батареях определяется денситометром KI-13951. Состоит из пластикового корпуса с насадкой, резиновой колбы и шести цилиндрических поплавков.

Обслуживание батареи и расчет значений плотности

Рассчитан на значения плотности 1190, 1210, 1230, 1250, 1270, 1290 кг / м3. Когда электролит всасывается через верхнюю часть корпуса денситометра, он плавает, что соответствует измеренной и более низкой плотности плотности электролита. Точнее, плотность электролита определяется плотностью аккумулятора, влагомер которого имеет шкалу в диапазоне 1100-1400 км / м3. А цена одного деления по шкале составляет 10 килограммов / м8. При измерении плотности кончик денсиметра последовательно погружается в каждую батарею. После сжатия резиновой колбы и в колбе, в которой плавает ареометр, собирается некоторое количество электролита. Плотность электролита рассчитывается по шкале ареометра по отношению к нижнему мениску электролита. Разница в плотности электролитов аккумуляторов не должна превышать 20 кг / м3. С большей разницей батарея заменена.

Когда электролит всасывается через верхнюю часть корпуса денситометра, он плавает, что соответствует измеренной и более низкой плотности плотности электролита. Точнее, плотность электролита определяется плотностью аккумулятора, влагомер которого имеет шкалу в диапазоне 1100-1400 км / м3. А цена одного деления по шкале составляет 10 килограммов / м8. При измерении плотности кончик денсиметра последовательно погружается в каждую батарею. После сжатия резиновой колбы и в колбе, в которой плавает ареометр, собирается некоторое количество электролита. Плотность электролита рассчитывается по шкале ареометра по отношению к нижнему мениску электролита. Разница в плотности электролитов аккумуляторов не должна превышать 20 кг / м3. С большей разницей батарея заменена.

Плотность электролита

Если в аккумулятор добавляется дистиллированная вода, плотность измеряется через 30-40 минут работы двигателя. В частности, плотность электролита может быть измерена в конце последней зарядки при вводе в эксплуатацию новой батареи. Масляный денсиметр используется в цилиндрической колбе диаметром 20 мм. Степень разряда можно определить по наименьшей плотности, измеренной в одной из батарей. В случае, если температура электролита меньше или превышает 20 ° С, производится коррекция температуры по измеренной плотности электролита. Обслуживание батареи. В зависимости от номинальной зарядной емкости аккумулятора, с помощью резисторов создаются три варианта зарядки аккумуляторов. При номинальном заряде батареи 40-65 А-ч они обеспечивают большее сопротивление, привинчивая левую и отвинчивая правые клеммы.

Масляный денсиметр используется в цилиндрической колбе диаметром 20 мм. Степень разряда можно определить по наименьшей плотности, измеренной в одной из батарей. В случае, если температура электролита меньше или превышает 20 ° С, производится коррекция температуры по измеренной плотности электролита. Обслуживание батареи. В зависимости от номинальной зарядной емкости аккумулятора, с помощью резисторов создаются три варианта зарядки аккумуляторов. При номинальном заряде батареи 40-65 А-ч они обеспечивают большее сопротивление, привинчивая левую и отвинчивая правые клеммы.

Обслуживание батареи

При зарядке 70-100 Ач они имеют меньшее сопротивление. Прикручивая левую и откручивая правые клеммы, при заряде 100-135 Ач, они включают оба резистора параллельно, привинчивая две клеммы. Напряжение полностью заряженной батареи не должно падать ниже 1,7 В. Разница в напряжении отдельных батарей не должна превышать 0,1 В. Если разница больше этой величины или батарея разряжается более чем на 50% в течение лета и более 25% зимой. Сухие заряженные батареи сушат и готовят электролит для их эксплуатации. Для этого используйте аккумуляторную серную кислоту, дистиллированную воду и чистую стеклянную, фарфоровую, эбонитовую или свинцовую тару. Плотность наливаемого электролита должна быть на 20-30 кг / м3 меньше плотности, требуемой в этих условиях эксплуатации.

Сухие заряженные батареи сушат и готовят электролит для их эксплуатации. Для этого используйте аккумуляторную серную кислоту, дистиллированную воду и чистую стеклянную, фарфоровую, эбонитовую или свинцовую тару. Плотность наливаемого электролита должна быть на 20-30 кг / м3 меньше плотности, требуемой в этих условиях эксплуатации.

Обслуживание сухого заряженного аккумулятора

Потому что активная масса пластин на сухозаряженном аккумуляторе содержит до 20% и более сульфата свинца, который при зарядке превращается в губчатый свинец, диоксид свинца и серную кислоту. Количество дистиллированной воды и серной кислоты, необходимое для приготовления 1 литра электролита, зависит от его плотности. Для приготовления необходимого объема электролита. Например, для батареи 6ST-75, в которую наливают 5 л электролита с плотностью 1270 кг / м3, значения при плотности, равной 1270 кг / м3, умножают на пять, выливают в чистый фарфоровый, эбонитовый или стеклянный резервуар с 0,778. -5 = 3,89 литра дистиллированной воды. И при перемешивании небольшими порциями залить 0,269-5 = 1,345 л серной кислоты. Категорически запрещается наливать воду в кислоту, так как это приведет к кипению струи воды и выделению паров и капель серной кислоты.

И при перемешивании небольшими порциями залить 0,269-5 = 1,345 л серной кислоты. Категорически запрещается наливать воду в кислоту, так как это приведет к кипению струи воды и выделению паров и капель серной кислоты.

Как сохранить аккумулятор

Полученный электролит тщательно перемешивают, охлаждают до температуры 15-20 ° С и его плотность проверяют денсиметром. При попадании на кожу электролит смывается 10% раствором бикарбоната натрия. Налейте электролит в батареи с помощью резиновых перчаток, используя фарфоровую чашку и стеклянную воронку до уровня 10-15 мм над решеткой. Через 3 часа после заливки измерьте плотность электролитов во всех батареях. Для контроля уровня заряда отрицательных пластин. Затем проведите несколько контрольных циклов. В последнем цикле в конце зарядки плотность электролита доводится до одинакового значения во всех батареях путем добавления дистиллированной воды или электролита с плотностью 1400 кг / м3. Ввод в эксплуатацию без тренировочных циклов обычно только ускоряет разрядку и сокращает срок службы батареи.

Текущее значение заряда и обслуживание батареи

Текущее значение первого и последующих зарядов батареи обычно поддерживается путем регулировки зарядного устройства. Продолжительность первого заряда зависит от продолжительности и условий хранения батареи. Пока электролит не заливается и может достигать 25-50 часов. Зарядка продолжается до тех пор, пока во всех батареях происходит значительное выделение газа. А плотность и напряжение электролита становятся постоянными на 3 часа, что служит признаком окончания зарядки. Чтобы уменьшить коррозию положительных пластин, зарядный ток в конце заряда может быть уменьшен вдвое. Разрядите аккумулятор, подключив провод или пластинчатый реостат к клеммам аккумулятора с помощью амперметра. В то же время его настройка поддерживается значением тока разряда, равным 0,05 от номинального заряда батареи в Ач.

Зарядка и обслуживание аккумуляторов

Зарядка заканчивается, когда напряжение наихудшего аккумулятора составляет 1,75 В. После разрядки аккумулятор немедленно заряжается током последующих зарядок. Если заряд батареи, определенный во время первой разрядки, недостаточен, цикл управления и тренировки повторяется. Храните заряженные в сухом состоянии аккумуляторы в сухих помещениях с температурой воздуха выше 0 ° C. Сухая зарядка аккумуляторов гарантируется в течение одного года, общий срок хранения составляет три года со дня изготовления. Потому что только разряд является постоянным свойством батареи и ее долговечность при эксплуатации и хранении в полностью заряженном состоянии дольше. Рекомендуется заряжать их ежемесячно электричеством при хранении батарей, компенсируя только разряд и предотвращая выпадение электролитов.

После разрядки аккумулятор немедленно заряжается током последующих зарядок. Если заряд батареи, определенный во время первой разрядки, недостаточен, цикл управления и тренировки повторяется. Храните заряженные в сухом состоянии аккумуляторы в сухих помещениях с температурой воздуха выше 0 ° C. Сухая зарядка аккумуляторов гарантируется в течение одного года, общий срок хранения составляет три года со дня изготовления. Потому что только разряд является постоянным свойством батареи и ее долговечность при эксплуатации и хранении в полностью заряженном состоянии дольше. Рекомендуется заряжать их ежемесячно электричеством при хранении батарей, компенсируя только разряд и предотвращая выпадение электролитов.

Обслуживание батареи

Для слаботочной зарядки устанавливаются только сильные, полностью заряженные батареи для проверки плотности и уровня электролита. В этом случае зарядное напряжение должно находиться в диапазоне 2,18-2,25 В для каждой батареи. Небольшие зарядные устройства могут быть использованы для зарядки слаботочных батарей. Таким образом, выпрямитель VSA-5A может обеспечить небольшой ток зарядки 200-300 батарей. Толщина электродов не превышает 1,9 мм, сепараторы выполнены в виде пакета, надетого на электроды с одинаковой полярностью. С TO-2 грязь удаляется с таких батарей, вентиляционные отверстия в заглушках очищаются, а соединения проводов проверяются на надежность. Дистиллированная вода добавляется не чаще одного раза в полтора-два года. Для контроля уровня электролита на боковой стенке полупрозрачного моноблока есть отметки на минимальном и максимальном уровнях электролита.

Таким образом, выпрямитель VSA-5A может обеспечить небольшой ток зарядки 200-300 батарей. Толщина электродов не превышает 1,9 мм, сепараторы выполнены в виде пакета, надетого на электроды с одинаковой полярностью. С TO-2 грязь удаляется с таких батарей, вентиляционные отверстия в заглушках очищаются, а соединения проводов проверяются на надежность. Дистиллированная вода добавляется не чаще одного раза в полтора-два года. Для контроля уровня электролита на боковой стенке полупрозрачного моноблока есть отметки на минимальном и максимальном уровнях электролита.

ПОХОЖИЕ СТАТЬИ

Какая технология стоит за пятиминутной зарядкой аккумулятора?

Создание более совершенной батареи требует решения проблем материаловедения, химии и производства. Мы регулярно освещаем работу, проводимую в первых двух категориях, но получаем множество жалоб на нашу неспособность справиться с третьей: выяснение того, как компаниям удается применять научные решения и превращать их в полезные продукты. Поэтому было приятно видеть, что компания StoreDot, которая заявляла о разработке батареи, которая позволила бы заряжать электромобили в течение пяти минут, очевидно, хотела поговорить с прессой.

Поэтому было приятно видеть, что компания StoreDot, которая заявляла о разработке батареи, которая позволила бы заряжать электромобили в течение пяти минут, очевидно, хотела поговорить с прессой.

К сожалению, ответы на наши запросы не оправдали наших надежд. «Спасибо за проявленный интерес», — был ответ, — «мы все еще находимся в режиме чистых исследований и разработок и не можем поделиться какой-либо информацией или ответить на какие-либо вопросы в настоящий момент». Судя по всему, компания предоставила The Guardian эксклюзив и ни с кем больше не общалась.

Не испугавшись, мы с тех пор извлекли всю информацию, которую смогли найти с сайта StoreDot, чтобы примерно выяснить, что он делает, и мы вернулись оттуда назад, чтобы найти исследования, которые мы рассмотрели ранее, которые могут иметь отношение.Далее следует попытка составить воедино представление о технологии и проблемах, которые необходимо решить компании, чтобы взять за основу исследовательские концепции и создать на их основе продукты.

Жажда скорости

До некоторой степени StoreDot использует идеи, которые годами витали в исследовательских лабораториях и стартапах, но он немного рискует, используя эти идеи не так, как они обещали. Ставка, которую делает StoreDot, заключается в том, что значение имеет не абсолютный диапазон заряда электромобиля; насколько быстро вы сможете расширить этот диапазон.Таким образом, хотя он использует исследования технологий, которые позволяют увеличить емкость литий-ионных аккумуляторов, он меняет положение и жертвует частью этой емкости, чтобы ускорить зарядку.

РекламаДругими словами, ставка заключается в том, что люди предпочтут увеличить запас хода своего автомобиля на 300 км за пять минут, чем иметь автомобиль с запасом хода в 600 км, для полной зарядки которого требуется час.

Каковы последствия этой ставки на аппаратном уровне? В основном они продиктованы управлением теплом.Любой, кто подключил ноутбук с низким уровнем заряда, когда он сидит на коленях, знает, что зарядка аккумулятора выделяет много тепла. Более быстрая зарядка дает еще больше. Чтобы справиться с этим нагревом, StoreDot, по сути, производит рассеянную батарею с большим пространством между отдельными ячейками, как вы можете видеть на четырехминутной отметке этого видео (вставлено ниже). Между элементами есть значительные зазоры, а в корпусе батареи есть отверстия, которые обеспечивают прохождение воздуха между ними. Он заряжается на подставке с вентиляторами, которые пропускают воздух через батарею, чтобы держать температуру под контролем.

Более быстрая зарядка дает еще больше. Чтобы справиться с этим нагревом, StoreDot, по сути, производит рассеянную батарею с большим пространством между отдельными ячейками, как вы можете видеть на четырехминутной отметке этого видео (вставлено ниже). Между элементами есть значительные зазоры, а в корпусе батареи есть отверстия, которые обеспечивают прохождение воздуха между ними. Он заряжается на подставке с вентиляторами, которые пропускают воздух через батарею, чтобы держать температуру под контролем.

Кто угодно может сделать это с существующей аккумуляторной технологией, но это очевидная цена: гораздо более низкая плотность энергии, а это означает, что батарея должна быть намного больше, чтобы удерживать такое же количество заряда. StoreDot компенсирует это, работая над технологией, которая позволяет использовать гораздо более высокую плотность заряда, что компенсирует более низкую плотность материалов. В конце концов, батарея должна иметь такое же количество заряда на единицу объема, что и существующие батареи, несмотря на то, что в ней меньше материала.

Твердотельные кремниевые батареи могут работать дольше и заряжаться быстрее

Исследователи из Калифорнийского университета в Сан-Диего при поддержке LG Energy сделали многообещающее открытие, в котором используются два популярных типа аккумуляторных технологий.Они создали твердотельную батарею с полностью кремниевым анодом, которая потенциально может обеспечить долгий срок службы, высокую плотность энергии и быструю зарядку, что потенциально сделает электромобили дешевле и практичнее.

Кремний — очень востребованный анодный материал, поскольку его удельная энергия более чем в десять раз превышает удельную энергию современных графитовых анодов. Проблема в том, что кремниевые аноды имеют тенденцию быстро расширяться и разрушаться по мере зарядки и разрядки аккумулятора, особенно с жидкими электролитами, которые в настоящее время используются в литий-ионных элементах.Эта проблема помогла им избежать использования коммерческих батарей.

Между тем, проблема с твердотельными батареями (с твердыми электролитами вместо жидких) заключается в том, что в них используются металлические литиевые аноды, которые во время зарядки должны храниться при повышенных температурах (140 градусов по Фаренгейту). Это делает их менее практичными в холодную погоду, требуя обогревателей, потребляющих ценную энергию.

Решением обеих этих проблем является специальный тип кремниевого анода в твердотельной батарее, согласно исследованию группы из США в Сан-Диего.Они устранили углерод и связующие, обычно используемые в кремниевых анодах, и заменили жидкий электролит твердым электролитом на основе сульфида.

С этими изменениями они продемонстрировали, что полностью кремниевые аноды были намного более стабильными в твердом электролите, сохраняя 80-процентную емкость после 500 циклов зарядки и разрядки, выполненных при комнатной температуре. По словам команды, это также позволило обеспечить более высокую скорость зарядки, чем предыдущие батареи с кремниевым анодом.

По словам команды, это также позволило обеспечить более высокую скорость зарядки, чем предыдущие батареи с кремниевым анодом.

Команда уже передала лицензию на технологию компании Unigrid battery, и LG Energy Storage планирует расширить исследования.По словам ведущего автора Даррена Х. Тан. Тем не менее, он все еще находится на экспериментальной стадии, и «предстоит еще много работы», — признала команда. И, конечно же, многие батареи, которые отлично работают в лабораториях, не работают в реальном мире. Статья была опубликована в журнале Science, а также ранее появлялась на Arxiv.

Все продукты, рекомендованные Engadget, выбираются нашей редакционной группой, независимо от нашей материнской компании.Некоторые из наших историй содержат партнерские ссылки. Если вы покупаете что-то по одной из этих ссылок, мы можем получать партнерскую комиссию.

Будущее литий-ионных и твердотельных аккумуляторов

Аккумуляторы всегда были важной конструктивной особенностью для всего, от портативных инструментов до компьютеров и мобильных телефонов, от источников бесперебойного питания до спутников. Исследования аккумуляторов ведутся годами с целью увеличения плотности энергии (количества энергии при заданном размере и весе).Потребность в большей плотности энергии возникла во время подъема портативных устройств, от промышленных измерительных инструментов до мобильных телефонов. Увеличение количества телекоммуникационных спутников означало, что вес батареи был важным фактором. Каждое технологическое развитие ставило во главу угла возможности аккумуляторов. В то время как лаборатории работали над модернизацией аккумуляторных технологий, электронные технологии продолжали развиваться быстрее, требуя все большего количества энергии и мощности.

Исследования аккумуляторов ведутся годами с целью увеличения плотности энергии (количества энергии при заданном размере и весе).Потребность в большей плотности энергии возникла во время подъема портативных устройств, от промышленных измерительных инструментов до мобильных телефонов. Увеличение количества телекоммуникационных спутников означало, что вес батареи был важным фактором. Каждое технологическое развитие ставило во главу угла возможности аккумуляторов. В то время как лаборатории работали над модернизацией аккумуляторных технологий, электронные технологии продолжали развиваться быстрее, требуя все большего количества энергии и мощности. Но только когда на сцену вышли электромобили (EV), производители начали серьезно задумываться о важности аккумуляторов для обеспечения большей дальности действия, большей надежности и снижения затрат.Для рынка электромобилей размер и вес так же важны, как и срок службы. Классифицируемые как первичные (одноразовые, как правило, для долгосрочных приложений с низким энергопотреблением) и вторичные (перезаряжаемые) батареи претерпевают одно новшество за другим, поскольку они пытаются обеспечить большую плотность энергии, чем когда-либо прежде.

Текущее состояние аккумуляторов

Сегодня современная технология первичных аккумуляторов основана на металлическом литии, тионилхлориде (Li-SOCl2) и оксиде марганца (Li-MnO2).Они подходят для долгосрочных применений от пяти до двадцати лет, включая учет, электронный сбор данных, отслеживание и Интернет вещей (IoT). Ведущим химическим составом аккумуляторных батарей, используемых в телекоммуникациях, авиации и железнодорожном транспорте, являются никелевые (Ni-Cd, Ni-MH) батареи. Литиевые (литий-ионные) батареи доминируют на рынке бытовой электроники и распространили свое применение на электромобили. Здесь важно отметить, что количество литий-ионных аккумуляторов, используемых в электромобилях, превышает объем мобильных и ИТ-приложений вместе взятых.

Литий-ионные аккумуляторы, вызванные ростом рынка мобильных телефонов, планшетов и портативных компьютеров, были вынуждены достигать все более и более высокой плотности энергии. Плотность энергии напрямую связана с количеством часов, в течение которых может проработать аккумулятор.

Специалисты по аккумуляторным батареям в этой области постоянно совершенствовали технологию, чтобы добиться большей плотности, включая изменение химического состава и модификацию конструкции. Они даже изучали цепочку поставок сырья, считая, что добывать кобальт в качестве добавки к литий-ионным конструкциям дорого и сложно.Плотность энергии измеряется в ватт-часах на килограмм (Втч / кг). Литий-ионные конструкции обеспечивают максимальную плотность до 250-270 Втч / кг для имеющихся в продаже батарей. Для сравнения, примите во внимание, что свинцово-кислотные батареи предлагают менее 100 Втч / кг, а никель-металлогидридные батареи едва превышают 100 Втч / кг. Помимо плотности энергии, важным фактором является также плотность мощности. Плотность мощности измеряет скорость, с которой батарея может быть разряжена (или заряжена), в зависимости от плотности энергии, которая является мерой общего количества заряда.Например, аккумулятор большой мощности можно разрядить всего за несколько минут по сравнению с аккумулятором.

Специалисты по аккумуляторным батареям в этой области постоянно совершенствовали технологию, чтобы добиться большей плотности, включая изменение химического состава и модификацию конструкции. Они даже изучали цепочку поставок сырья, считая, что добывать кобальт в качестве добавки к литий-ионным конструкциям дорого и сложно.Плотность энергии измеряется в ватт-часах на килограмм (Втч / кг). Литий-ионные конструкции обеспечивают максимальную плотность до 250-270 Втч / кг для имеющихся в продаже батарей. Для сравнения, примите во внимание, что свинцово-кислотные батареи предлагают менее 100 Втч / кг, а никель-металлогидридные батареи едва превышают 100 Втч / кг. Помимо плотности энергии, важным фактором является также плотность мощности. Плотность мощности измеряет скорость, с которой батарея может быть разряжена (или заряжена), в зависимости от плотности энергии, которая является мерой общего количества заряда.Например, аккумулятор большой мощности можно разрядить всего за несколько минут по сравнению с аккумулятором.Технология литий-ионных аккумуляторов значительно продвинулась за последние 30 лет, но лучшие литий-ионные аккумуляторы приближаются к своим пределам производительности из-за материальных ограничений. У них также есть серьезные проблемы с безопасностью — например, возгорание при перегреве — что ведет к увеличению затрат, поскольку в аккумуляторную систему должны быть встроены средства безопасности.

Рекомендовано для вас: Разработка быстро заряжаемых аккумуляторов

На вопрос об альтернативных материалам литий-ионных, Парк сказал: «Существуют альтернативные материалы и химия аккумуляторов, которые разрабатываются, чтобы выйти за рамки литий-ионных, включая литий-серу, натрий и т. д. конструкции на основе магния (Li / S, Na, Mg).Они, безусловно, имеют потенциальные преимущества по сравнению с существующими литий-ионными батареями с точки зрения плотности энергии или стоимости после выпуска на рынок. Однако уровень зрелости технологий по сравнению с литий-ионными технологиями на данный момент все еще невысок. Следовательно, для того, чтобы конкурировать с литий-ионными батареями, требуется дальнейший прорыв от используемых материалов к производству ». В конечном итоге кажется, что литий-ионные аккумуляторы не готовы к коммерциализации из-за разрыва между практическим производством и академическими исследованиями в настоящее время, но в настоящее время ведутся серьезные исследования.

д. конструкции на основе магния (Li / S, Na, Mg).Они, безусловно, имеют потенциальные преимущества по сравнению с существующими литий-ионными батареями с точки зрения плотности энергии или стоимости после выпуска на рынок. Однако уровень зрелости технологий по сравнению с литий-ионными технологиями на данный момент все еще невысок. Следовательно, для того, чтобы конкурировать с литий-ионными батареями, требуется дальнейший прорыв от используемых материалов к производству ». В конечном итоге кажется, что литий-ионные аккумуляторы не готовы к коммерциализации из-за разрыва между практическим производством и академическими исследованиями в настоящее время, но в настоящее время ведутся серьезные исследования.

Парк объясняет: «Стремление уменьшить углеродный след также стимулирует развитие устойчивой генерации энергии, такой как солнечная и ветровая, в сочетании с накопительным устройством, например батареей». Это намекает на тот факт, что более высокие требования приводят к инновациям в выборе материалов, дизайне и производственных процессах. Такие материалы, как твердый полимер, керамика и стеклянный электролит, позволяют использовать твердотельные батареи и использовать новые экологически безопасные процессы, исключающие использование токсичных растворителей, которые используются в процессах производства литий-ионных аккумуляторов.

Такие материалы, как твердый полимер, керамика и стеклянный электролит, позволяют использовать твердотельные батареи и использовать новые экологически безопасные процессы, исключающие использование токсичных растворителей, которые используются в процессах производства литий-ионных аккумуляторов.

Хотя текущая промышленность сосредоточена на литий-ионных батареях, наблюдается переход на твердотельные батареи. По словам Дуга Кэмпбелла, генерального директора и соучредителя Solid Power Inc., «Литий-ионный аккумулятор, который впервые был изобретен и коммерциализирован в 90-х годах, в целом остался прежним. У вас практически одинаковые комбинации электродов с небольшими изменениями. Промышленность спроектировала из технологий все, что могла.«Компания Solid Power экспериментировала с несколькими типами материалов, включая полимеры, оксиды и сульфиды. У каждого есть свои преимущества и недостатки. Благодаря своим исследованиям они решили продолжить разработку сульфидной технологии.

Проверьте свои знания: Что вы знаете о электрификации сельских районов?

Переход от батареи с жидким электролитом к твердотельной батарее может показаться выходящим за рамки традиционной конструкции, но он нацелен на скачок существующих возможностей в области плотности энергии.Металлический литий образует дендриты в системе жидких аккумуляторов, что снижает срок службы и безопасность аккумуляторов. Замена высокореактивного жидкого электролита твердотельным электролитом, который по своей природе более безопасен и механически более жесткий, увеличивает удельную энергию батареи без ущерба для безопасности.

Технология твердотельных аккумуляторов включает в себя твердые металлические электроды, а также твердый электролит. Хотя химический состав, как правило, тот же, твердотельные конструкции предотвращают утечку и коррозию на электродах, что снижает риск возгорания и снижает затраты на конструкцию, поскольку устраняет необходимость в функциях безопасности. Конструкция с твердым электролитом также позволяет использовать меньший форм-фактор, что означает меньший вес. Что наиболее важно, ожидается, что твердотельные батареи преодолеют ограничения плотности энергии, существующие в настоящее время. Считается, что использование металлического лития теоретически удвоит емкость литий-ионных элементов, если они будут правильно спроектированы. Металлический литий имеет в 10 раз большую емкость, чем стандартные угольные аноды, используемые в современных литий-ионных батареях.

Конструкция с твердым электролитом также позволяет использовать меньший форм-фактор, что означает меньший вес. Что наиболее важно, ожидается, что твердотельные батареи преодолеют ограничения плотности энергии, существующие в настоящее время. Считается, что использование металлического лития теоретически удвоит емкость литий-ионных элементов, если они будут правильно спроектированы. Металлический литий имеет в 10 раз большую емкость, чем стандартные угольные аноды, используемые в современных литий-ионных батареях. Зачем переходить на твердотельные батареи

В настоящее время промышленность переходит на твердотельные батареи по нескольким причинам.Прежде всего, стандартные литиевые батареи с жидким электролитом вышли за пределы теоретических пределов используемых комбинаций электродов, даже при точной настройке конструкции для получения большей плотности. Тем не менее, с точки зрения рынка, поскольку электромобили становятся все более популярными на рынке, существует значительный призыв к постоянному увеличению плотности энергии, причем каждое увеличение прямо пропорционально увеличению дальности полета автомобиля и времени автономной работы в целом.

Потребность в электродах с гораздо большей емкостью, таких как твердый металлический литий, означает, что вы ожидаете от 50 до 100 процентов улучшения в ватт-часах на килограмм.Кроме того, некоторые дополнительные преимущества включают замену летучего и легковоспламеняющегося жидкого электролита на стабильный и твердый материал, который не будет демонстрировать проблему теплового разгона, наблюдаемую в прошлом, например, насколько твердый литий-ионный химический состав намного безопаснее.

Потребность в электродах с гораздо большей емкостью, таких как твердый металлический литий, означает, что вы ожидаете от 50 до 100 процентов улучшения в ватт-часах на килограмм.Кроме того, некоторые дополнительные преимущества включают замену летучего и легковоспламеняющегося жидкого электролита на стабильный и твердый материал, который не будет демонстрировать проблему теплового разгона, наблюдаемую в прошлом, например, насколько твердый литий-ионный химический состав намного безопаснее. Тем не менее, есть еще вопросы, которые необходимо решить, например, какие материалы являются наиболее эффективными и какие методы производства обеспечивают наименьшую стоимость конечного продукта. В настоящее время твердотельные батареи, которые могут конкурировать на рынке, ограничиваются небольшими ячейками.Первые коммерчески доступные твердотельные батареи — это тонкопленочные батареи. Эти наноразмерные батареи состоят из слоистых материалов, которые действуют как электроды и электролиты.

Тонкопленочные твердотельные батареи по структуре напоминают обычные аккумуляторные батареи, за исключением того, что они очень тонкие и гибкие. Помимо более легкого веса и небольшого размера, тонкопленочные батареи обеспечивают более высокую плотность энергии для небольших электронных устройств, таких как кардиостимуляторы, беспроводные датчики, смарт-карты и метки RFID.

Тонкопленочные твердотельные батареи по структуре напоминают обычные аккумуляторные батареи, за исключением того, что они очень тонкие и гибкие. Помимо более легкого веса и небольшого размера, тонкопленочные батареи обеспечивают более высокую плотность энергии для небольших электронных устройств, таких как кардиостимуляторы, беспроводные датчики, смарт-карты и метки RFID.Помимо решения вопросов доступности и масштаба, твердотельные батареи также имеют технологические проблемы. Твердотельные батареи намного безопаснее, но все же существует проблема дендритов, образования корней, которое происходит на металлическом литии в анодах, которые образуются при зарядке и разрядке аккумулятора. Накопление дендритов снижает объем твердого электролита и, следовательно, накопленный заряд.

Поиск подходящего материала сепаратора, который позволяет ионам лития протекать между электродами, одновременно блокируя дендриты, является самой большой проблемой для разработчиков.Согласно недавней статье «Стабильность интерфейса в твердотельных батареях », исследователи использовали такие материалы, как полимер, который широко используется в батареях с жидким электролитом, или твердую керамику. Полимер не блокирует дендриты, а большая часть используемой керамики является хрупкой и не выдерживает нескольких циклов зарядки. Ожидается, что после решения проблемы дендритов твердотельные батареи предложат потребителям заманчивые преимущества в производительности: более быструю зарядку, более высокую плотность энергии, более длительный жизненный цикл и большую безопасность.

Полимер не блокирует дендриты, а большая часть используемой керамики является хрупкой и не выдерживает нескольких циклов зарядки. Ожидается, что после решения проблемы дендритов твердотельные батареи предложат потребителям заманчивые преимущества в производительности: более быструю зарядку, более высокую плотность энергии, более длительный жизненный цикл и большую безопасность.

Другой разрабатываемый метод — это конструкция без анода. Когда батарея разряжается во время использования, литий течет с анода на катод. В этом случае толщина анода уменьшается. Этот процесс меняется на противоположный, когда батарея заряжается и ионы лития снова попадают в анод.

Вам также могут понравиться: Как продовольственная сеть может поддерживать поток электроэнергии

Другая компания, Sion Power, перешла с Li / S на свою литий-металлическую технологию Licerion.Согласно их технической информации, Sion Power преодолела проблемы, которые преследовали исторический химический состав металлического лития — плотность энергии (Вт · ч / л) и срок службы — путем разработки многогранного подхода к защите анода из металлического лития. Они включают три уровня защиты: химическая защита внутри ячейки, физическая защита внутри ячейки и физическая защита на уровне упаковки. В них используется запатентованная технология защищенного литиевого анода (PLA), при которой металлический литиевый анод физически защищен тонким, химически стабильным и ионопроводящим керамическим полимерным барьером.Это позволяет добавкам электролита на уровне элемента стабилизировать поверхность анода, что увеличивает срок службы и увеличивает энергию. Пакет включает в себя запатентованную систему сжатия ячеек и усовершенствованную систему управления батареями.

Они включают три уровня защиты: химическая защита внутри ячейки, физическая защита внутри ячейки и физическая защита на уровне упаковки. В них используется запатентованная технология защищенного литиевого анода (PLA), при которой металлический литиевый анод физически защищен тонким, химически стабильным и ионопроводящим керамическим полимерным барьером.Это позволяет добавкам электролита на уровне элемента стабилизировать поверхность анода, что увеличивает срок службы и увеличивает энергию. Пакет включает в себя запатентованную систему сжатия ячеек и усовершенствованную систему управления батареями.

Гонка началась. В связи с резким ростом продаж электромобилей потребность в батареях с высокой плотностью размещения, длительным сроком службы и низкой стоимостью означает, что конкурентная среда для твердотельных батарей становится переполненной.Это отличная новость для исследований и разработок этих аккумуляторов, поскольку именно это необходимо для быстрого вывода твердотельных аккумуляторов на рынок.

На данный момент исследуются несколько материалов и конструкций, и они демонстрируют значительный прогресс.

На данный момент исследуются несколько материалов и конструкций, и они демонстрируют значительный прогресс. Поскольку малые элементы уже доказали более высокие возможности, необходимые для твердотельных батарей, это лишь вопрос времени, когда производственные процессы встанут на место и для более крупных батарей. Некоторые компании предположили, что мы увидим эти батареи на рынке уже в следующем году для одних и к 2025 году для других.Когда производство догонит, как и литий-ионные аккумуляторы с жидким электролитом, технологические инновации подтолкнут нас вперед. Это означает, что мы, скорее всего, увидим изменения в материалах и подходах к дизайну, которые на долгие годы увеличат возможности аккумуляторов.

Терри Персан — технический писатель из Порт-Таунсенд, Вашингтон.

Зарегистрируйтесь для участия в нашей предстоящей серии веб-семинаров по чистой энергии: переход к экологической безопасности

Разработчик алюминиево-ионных аккумуляторов утверждает, что они заряжаются в 60 раз быстрее, чем литий-ионные, предлагая прорыв в диапазоне электромобилей

Революционная технология графеновых алюминиево-ионных аккумуляторов способна уничтожить литий-ионные аккумуляторы для получения энергии. .. [+] плотность энергии, скорость зарядки и экологичность. Фото: Группа производителей графена

.. [+] плотность энергии, скорость зарядки и экологичность. Фото: Группа производителей графена

Беспокойство по поводу дальности, опасения по поводу утилизации и быстрой зарядки — все это может стать частью истории электромобилей с изобретением австралийских аккумуляторов, основанным на нанотехнологиях.

Утверждается, что графеновые алюминиево-ионные аккумуляторные элементы от компании Graphene Manufacturing Group (GMG) из Брисбена заряжаются до 60 раз быстрее, чем лучшие литий-ионные элементы, и удерживают в три раза больше энергии, чем лучшие элементы на основе алюминия.

Они также более безопасны, не имеют верхнего предела в амперах, вызывающего самопроизвольный перегрев, более экологичны и легче утилизируются благодаря стабильным материалам основы. Тестирование также показывает, что проверочные батареи типа «таблетка» служат в три раза дольше, чем литий-ионные версии.

GMG планирует вывести на рынок алюминиево-ионные графеновые аккумуляторные элементы в конце этого или в начале следующего года, а выпуск автомобильных аккумуляторных элементов запланирован на начало 2024 года.

Созданные на основе передовой технологии Австралийского института биоинженерии и нанотехнологий Квинслендского университета (UQ), в элементах батарей используются нанотехнологии, позволяющие вставлять атомы алюминия внутрь крошечных отверстий в графеновых плоскостях.

Алюминиево-ионная технология Graphene Manufacturing Group позволяет заряжать iPhone менее чем за 10 … [+] секунд. Он работает, бросая атомы алюминия в отверстия в графене. Фото: Группа производителей графена

Группа по производству графенаТестирование, проведенное рецензируемым специализированным изданием Advanced Functional Materials Публикация заключила, что элементы обладают «выдающимися высокопроизводительными характеристиками (149 мАч г-1 при 5 А г-1), превосходящими все ранее описанные катодные материалы AIB».

Управляющий директор GMG Крейг Никол настаивал на том, что, хотя элементы его компании — не единственные разрабатываемые графеновые алюминиево-ионные элементы, они, несомненно, являются самыми мощными, надежными и быстрыми заряжающимися.

«Он заряжается так быстро, что это, по сути, суперконденсатор», — заявил Николь. «Он заряжает монетный элемент менее чем за 10 секунд».

Утверждается, что новые аккумуляторные элементы обеспечивают гораздо большую удельную мощность, чем существующие литий-ионные аккумуляторы, без проблем с охлаждением, нагревом или редкоземельными элементами, с которыми они сталкиваются.

«Пока проблем с температурой нет. Двадцать процентов литий-ионной аккумуляторной батареи (в автомобиле) связано с их охлаждением. Очень высока вероятность, что нам вообще не понадобится ни охлаждение, ни обогрев », — заявил Николь.

«Он не перегревается и пока хорошо работает при минусовых температурах при тестировании.

«Им не нужны контуры для охлаждения или обогрева, которые в настоящее время составляют около 80 кг в упаковке 100 кВт / ч».

При перезарядке алюминиево-ионных батарей они возвращаются к отрицательному электроду и меняют местами три алюминиевых. .. [+] электронов на ион, по сравнению с максимальной скоростью лития, равной одному. Фото: Группа производителей графена

.. [+] электронов на ион, по сравнению с максимальной скоростью лития, равной одному. Фото: Группа производителей графена

Новую технологию ячеек, как настаивал Николь, можно было бы внедрить в существующие литий-ионные корпуса, такие как архивная фотография MEB от Volkswagen Group, что позволит избежать проблем с архитектурой автомобильной промышленности, которая, как правило, используется до 20 лет.

«Наши будут иметь ту же форму и напряжение, что и нынешние литий-ионные элементы, или мы можем перейти к любой необходимой форме», — подтвердил Николь.

«Это прямая замена, которая заряжается так быстро, что это, по сути, суперконденсатор.

«Некоторые литий-ионные элементы не могут работать более 1,5-2 ампер, иначе вы можете взорвать аккумулятор, но наша технология не имеет теоретических ограничений».

Алюминиево-ионные аккумуляторные элементы — горячая почва для развития, особенно в автомобильной промышленности.

Одни только недавние проекты включали сотрудничество между Китайским Технологическим университетом Даляня и Университетом Небраски, а также другими проектами из Корнельского университета, Университета Клемсона, Университета Мэриленда, Стэнфордского университета, Департамента полимеров Университета Чжэцзян и промышленного консорциума European Alion. .

Различия носят сугубо технический характер, но в ячейках GMG используется графен, полученный с помощью собственной плазменной технологии, а не из традиционных источников графита, и в результате плотность энергии в три раза превышает плотность энергии следующей лучшей ячейки из Стэнфордского университета.

Алюминиево-ионный монетный элемент Graphene Manufacturing Group будет запущен в производство в начале 2022 года. Фото: … [+] Graphene Manufacturing Group

Группа по производству графенаАлюминий-ионная технология Stanford с природным графитом дает 68.7 Ватт-часов на килограмм и 41,2 Вт на килограмм, в то время как его вспененный графит обеспечивает мощность до 3000 Вт / кг.

Аккумулятор GMG-UQ нагнетает мощность от 150 до 160 Вт / кг и до 7000 Вт / кг.

«Они (UQ) нашли способ проделывать дыры в графене и способ хранить в дырках атомы алюминия ближе друг к другу.

«Если мы просверлим отверстия, атомы застрянут внутри графена, и он станет намного более плотным, как шар для боулинга на матрасе».

В рецензируемой публикации Advanced Functional Materials обнаружено, что трехслойный графен с перфорацией на поверхности (SPG3-400) имеет «значительное количество плоских мезопор (≈2.3 нм) и чрезвычайно низкое отношение O / C 2,54% продемонстрировали отличные электрохимические характеристики.

«Этот материал SPG3-400 демонстрирует исключительную обратимую емкость (197 мАч г-1 при 2 А г-1) и выдающуюся производительность», — говорится в заключении.

Алюминий-ионная технология имеет существенные преимущества и недостатки по сравнению с литий-ионной аккумуляторной технологией, которая сегодня используется почти в каждом электромобиле.

Когда элемент перезаряжается, ионы алюминия возвращаются к отрицательному электроду и могут обмениваться тремя электронами на ион вместо ограничения скорости лития, равного только одному.

Использование алюминиево-ионных элементов дает также огромное геополитическое, ценовое, экологическое и вторичное преимущество, поскольку в них практически не используются какие-либо экзотические материалы.

«Это в основном алюминиевая фольга, хлорид алюминия (прекурсор алюминия, который может быть переработан), ионная жидкость и мочевина», — сказал Николь.

«Девяносто процентов мирового производства и закупок лития по-прежнему осуществляется через Китай, а 10 процентов — через Чили.

«У нас есть весь необходимый нам алюминий прямо здесь, в Австралии, и его можно безопасно производить в первом мире.”

Главный научный сотрудник Graphene Manufacturing Group д-р Ашок Кумар Нанджундан (слева) и д-р … [+] Сяодан Хуанг из Австралийского института биоинженерии и нанотехнологий Квинслендского университета обсуждают прорыв в области батарей. Фото: Производственная группа графена.

Группа по производству графенаЗарегистрированная на бирже TSX Venture в Канаде, GMG подключилась к технологии графеновых алюминиево-ионных аккумуляторов UQ, поставив университету графен.

«Наш ведущий специалист по продуктам д-р Ашок Нанджундан с самого начала участвовал в проекте Университета Квинсленда в своем исследовательском центре нанотехнологий», — сказал Николь, признав, что GMG почти «повезло» с этой технологией, бесплатно предоставив для исследовательских проектов свой графен. .

GMG не заключила договор о поставках с крупным производителем или производственным предприятием.

«Мы еще не связаны с крупными брендами, но это может войти в Apple iPhone и зарядить его за секунды», — подтвердил Николь.

«Сначала мы выведем на рынок монетную ячейку. Он заряжается менее чем за минуту и имеет в три раза больше энергии, чем литий », — говорится в продукте Barcaldine.

«Это также гораздо менее вредно для здоровья. Ребенка можно убить литием, если его проглотить, но не алюминием.

Монетная батарея станет первой производимой алюминиево-ионной батареей Graphene Manufucturing Group, … [+] которая начнется в начале следующего года. Фото: Группа производителей графена

Группа по производству графенаЕще одно преимущество — стоимость.Литий подорожал с 1460 долларов США за метрическую тонну в 2005 году до 13 000 долларов США за тонну на этой неделе, в то время как цена на алюминий выросла с 1730 долларов США до 2078 долларов США за тот же период.

Еще одно преимущество состоит в том, что в графеновых алюминиево-ионных элементах GMG не используется медь, которая стоит около 8470 долларов США за тонну.

Хотя он открыт для производственных соглашений, предпочтительный план GMG состоит в том, чтобы «работать» с технологией, насколько это возможно, с установками от 10 гигаватт до 50 гигаватт, во-первых, даже если Австралия не может быть логическим первым выбором для производственного предприятия.

Это не единственная компания из Брисбена, которая продвигает в мир аккумуляторные батареи.

PPK Group имеет совместное предприятие с Deakin University по разработке литий-серных батарей, а Vecco Group подтвердила сделку с Shanghai Electric по производству ванадиевых батарей для коммерческого хранения энергии в Брисбене.

Сверхбыстрая зарядка алюминиево-ионных аккумуляторов превосходит литий-ионные

Австралийская компания Graphene Manufacturing Group (GMG) объявила о захватывающих результатах испытаний производительности нового типа алюминиево-ионных аккумуляторов, которые могут заряжаться в 10 раз быстрее, чем современные литий-ионные аккумуляторы, при этом длится намного дольше и не требует охлаждения.

В экспериментах, проведенных Австралийским институтом биоинженерии и нанотехнологий при Университете Квинсленда, прототипы новой батареи с плоскими ячейками показали следующие ключевые показатели производительности.

Во-первых, удельная мощность около 7000 Вт / кг. Плотность мощности определяет, насколько быстро элемент может заряжаться и разряжаться. С нынешними литий-ионными батареями мощностью 250-700 Вт / кг, это огромный скачок, и он ставит алюминиево-ионные батареи почти на уровень ультраконденсаторов, которые могут выдавать около 12000-14000 Вт / кг.

Во-вторых, плотность энергии 150–160 Вт · ч / кг, поэтому он несет только около 60 процентов энергии на единицу веса лучших на сегодняшний день коммерческих литий-ионных элементов.

Плотность энергии долгое время была ключевым номером в спецификации аккумуляторов для электромобилей; чем выше плотность энергии, тем больший радиус действия вы можете получить от аккумуляторной батареи. Таким образом, одна только плотность энергии, эта новая батарея GMG не получит второго взгляда от производителя электромобилей.

Но его чудовищная скорость заряда может изменить это, наряду с парой других ключевых преимуществ.По словам GMG, эти устройства могут заряжаться так быстро, что мобильный телефон, работающий на этой алюминиево-ионной технологии, может полностью зарядиться за 1-5 минут. Перенесите эту концепцию в мир электромобилей, и вы смотрите на электромобиль, который проезжает на 60 процентов дальше, чем эквивалентная Tesla на зарядке, но заряжается так чертовски быстро, что запас хода может стать гораздо меньшей проблемой.