Подвеска автомобиля. Виды, устройство и работа подвески

Содержание страницы

- 1. Назначение и конструктивные элементы подвески

- 2. Конструкции упругих элементов

- 3. Типы подвесок. Направляющие устройства

- 4. Стабилизатор поперечной устойчивости

- 5. Гидравлические телескопические амортизаторы

- 6. Принципиальные схемы пневматической и гидропневматической подвесок. Устройство и работа

1. Назначение и конструктивные элементы подвески

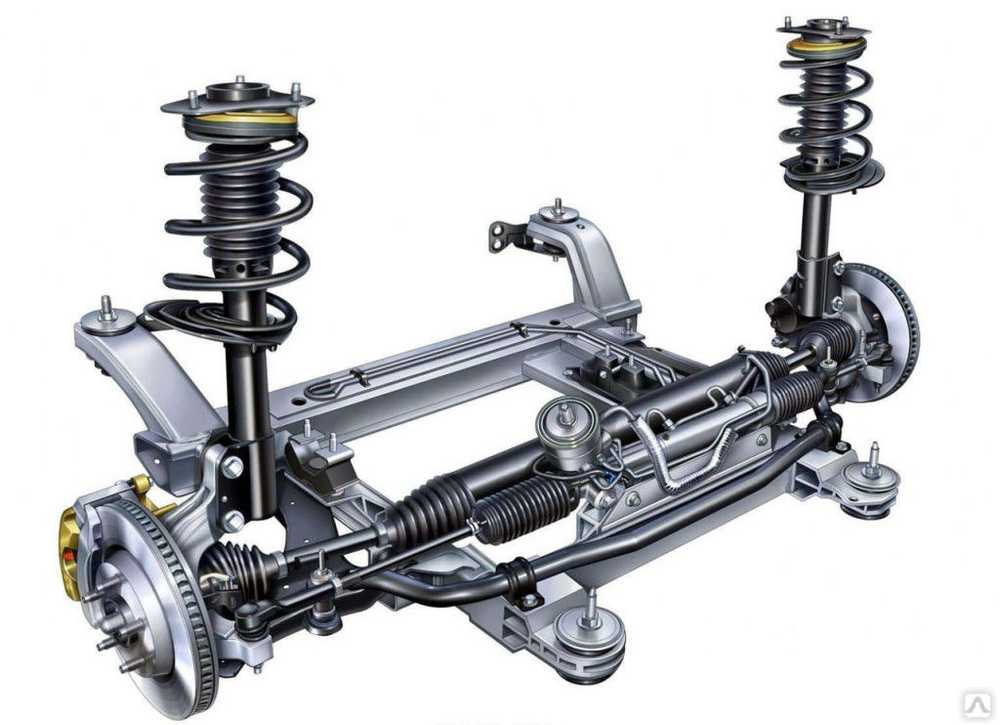

Подвеска является одним из наиболее ответственных узлов автомобиля, определяющим совокупность эксплуатационных свойств — плавность движения, устойчивость и управляемость, среднюю и максимальную скорость, долговечность ряда деталей и узлов. Подвеска вместе с шинами является основным конструктивным элементом, защищающим автомобиль от динамических воздействий со стороны дороги до уровня, приемлемого в соответствии с требованиями нормативных документов и прочности элементов конструкции.

Правильно спроектированная подвеска позволяет снизить расходы на техническое обслуживание и ремонт, расширить эксплуатационные возможности автомобиля. Подвеска обеспечивает упругую связь между несущей системой и колесами автомобиля, передачу сил и моментов, действующих на колесо в площадке контакта с опорной поверхностью, и снижение вибровоздействия и динамических нагрузок на несущую систему.

Подвеска обеспечивает упругую связь между несущей системой и колесами автомобиля, передачу сил и моментов, действующих на колесо в площадке контакта с опорной поверхностью, и снижение вибровоздействия и динамических нагрузок на несущую систему.

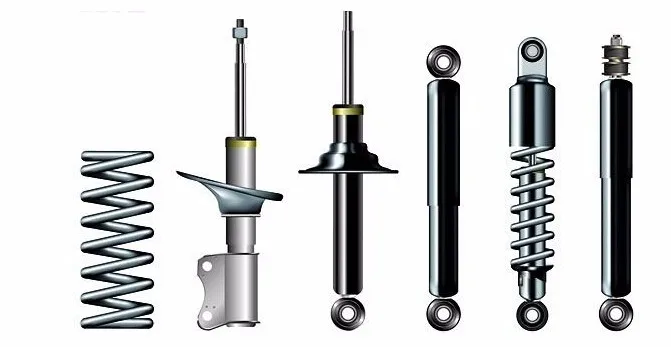

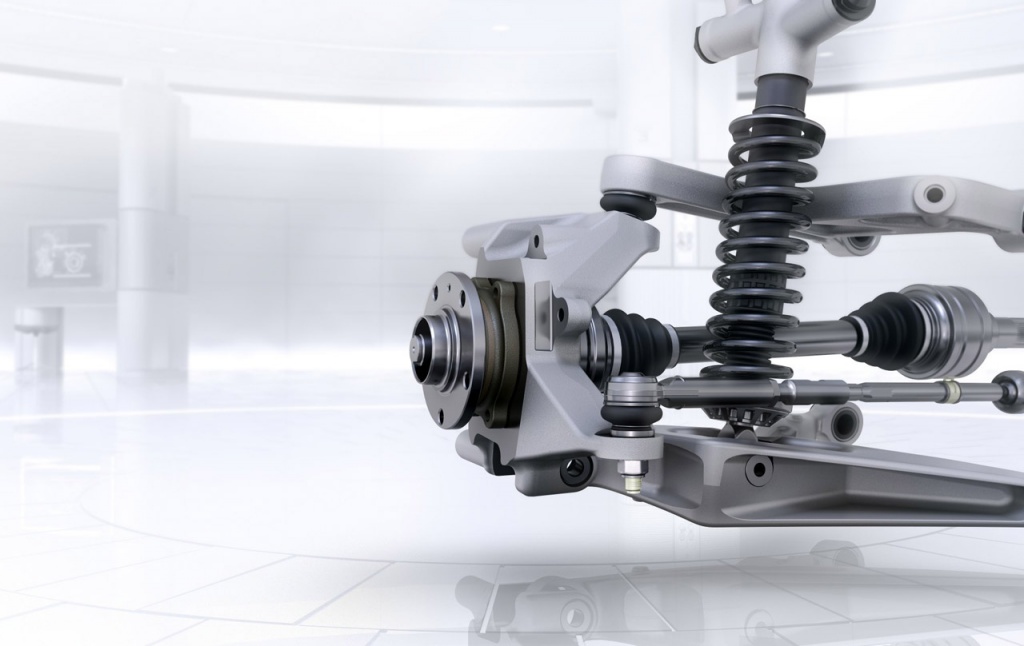

Подвеска состоит из совокупности конструктивных (функциональных) элементов: направляющего устройства, упругих элементов, демпфирующих элементов (амортизаторов) и стабилизаторов поперечной или продольной устойчивости. Подвеска должна обладать энергоемкостью, исключающей «пробои» при эксплуатационных режимах движения, и обеспечивать соответствие кинематики перемещения колес кинематике перемещения элементов рулевого привода.

Упругие элементы подвески воспринимают и передают на несущую систему (раму) нормальные реакции опорной поверхности и снижают динамические нагрузки. Жесткость упругого элемента Сп влияет на плавность движения, причем снижение жесткости способствует повышению плавности движения.

Направляющее устройство воспринимает действующее на колеса в пятне контакта с опорной поверхностью горизонтальные (продольные и боковые) силы, их моменты и передает на несущую систему автомобиля. Кинематика перемещения колес определяется конструкцией направляющего устройства. По типу направляющего устройства подвески делят на две основные группы: зависимые и независимые.

Кинематика перемещения колес определяется конструкцией направляющего устройства. По типу направляющего устройства подвески делят на две основные группы: зависимые и независимые.

Демпфирующее устройство (амортизатор) преобразуют механическую энергию колебаний кузова автомобиля в тепловую энергию и излучают ее в окружающую среду. Преобразование энергии колебаний в амортизаторах в основном осуществляется за счёт жидкостного трения.

Стабилизатор поперечной или продольной устойчивости соответственно снижает поперечный крен кузова автомобиля при действии боковых сил или продольный крен при действии на кузов реактивного момента тяговой силы или силы инерции при торможении.

2. Конструкции упругих элементов

Многолистовые рессоры являются наиболее функциональным и простым по конструкции упругим элементом. Одновременно рессоры выполняют функции упругого элемента, направляющего и демпфирующего устройства.

Недостаток листовых рессор — высокая металлоемкость. Энергия упругой деформации (потенциальная энергия деформации), отнесенная к массе, у листовой рессоры в 2… 3 раза меньше, чем у пружин и торсионов. В настоящее время применяют в основном полуэллиптические рессоры, симметричные и несимметричные.

Энергия упругой деформации (потенциальная энергия деформации), отнесенная к массе, у листовой рессоры в 2… 3 раза меньше, чем у пружин и торсионов. В настоящее время применяют в основном полуэллиптические рессоры, симметричные и несимметричные.

Несимметричные рессоры с более короткой (более жесткой), чем задняя часть длиной передней части позволяют уменьшить «клевки» автомобиля при торможении, частично выполняя, таким образом, и функции стабилизатора продольной устойчивости. Рессора (рис. 1, а) состоит из собранных вместе листов одинаковой ширины, но разной длины.

Кривизна листов увеличивается по мере уменьшения их длины. Толщина и профиль сечения листов (прямоугольный, параболический, трапециевидный) могут быть разными. Их выбор определяется характером распределения напряжений по длине листов и уровнем допустимых напряжений.

В каждом из листов рессоры имеются отверстия для центрального болта, которым листы стягиваются перед установкой. Лист или несколько листов, которыми рессора крепится к несущей системе, называются коренными.

Концы коренных листов дополнительно обрабатываются — формируется ушко (рис. 1, 6) или пробиваются отверстия для установки деталей крепления рессоры к раме (кузову) автомобиля одним из способов: кронштейнов для крепления с помощью пальцев или чашек резиновых опор. Для приближения конструкции рессоры к балке «равного» сопротивления, в которой напряжения изгиба в каждом сечении листов по длине равны, концы остальных листов могут оттягиваться (рис. 1, в) или обрубаться по трапеции.

Рис. 1. Многолистовая рессора

Малолистовые и однолистовые рессоры (рис. 2) в большей мере, чем многолистовые приближаются к форме балки равного сопротивления. Высота поперечного сечения h листа l рессоры в месте крепления к балке моста 3 с помощью стремянок 2 определяется из условия прочности при заданной нагрузке. При постоянной ширине b листа высота h его сечений по длине листа изменяется по параболе. Толщина концов из легированных сталей: хромомарганцевых — 50ХГ, 50ХГА, кремнемарганцевых 55ГС и кремниевых 60С2.

Рис. 2. Малолистовая рессора

Долговечность листовых рессор до настоящего времени остается меньшей долговечности других упругих элементов, даже при использовании специальных методов упрочнения металла и обработки поверхности листов. Кроме того, сложность создания независимой рессорной подвески, большая масса неподрессоренных частей и трение между листами рессоры являются причинами снижения показателей плавности движения.

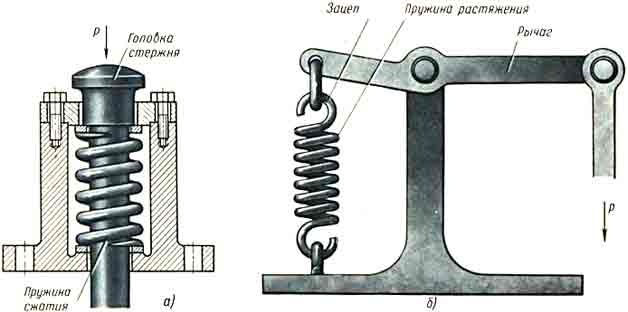

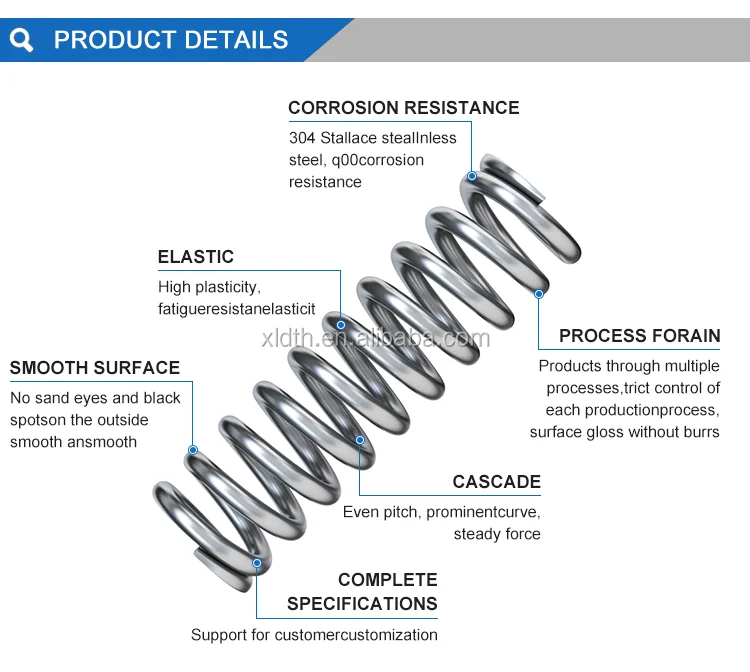

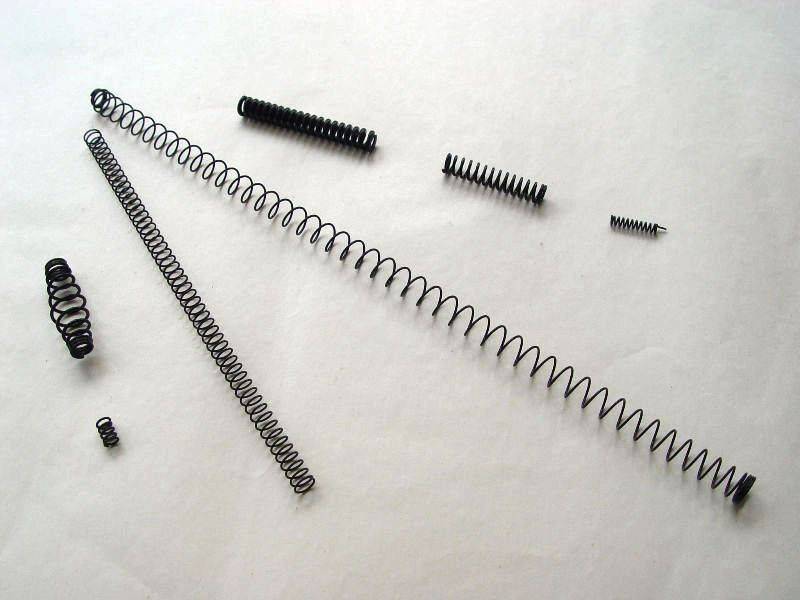

Спиральные пружины (рис. 3) отличаются простотой конструкции и одновременно высокой удельной энергоёмкостью.

Рис. 3. Спиральная пружина

С учетом короткого и простого технологического цикла изготовления, пружины стали наиболее распространёнными упругими элементами в подвесках автомобилей. При создании пружины с переменным шагом витков обеспечивается прогрессивное изменение жесткости пружины. Достоинством такого упругого элемента является компактность, небольшая масса и удобство компоновки деталей подвески..jpg) Внутри пружины может быть размещён амортизатор или гидравлическая стойка подвески. Важно обеспечить неподвижность пружин относительно опор, для чего исполнение концов пружин или опорных витков в целом должны отвечать определенным требованиям.

Внутри пружины может быть размещён амортизатор или гидравлическая стойка подвески. Важно обеспечить неподвижность пружин относительно опор, для чего исполнение концов пружин или опорных витков в целом должны отвечать определенным требованиям.

Наименьшую относительную стоимость имеют пружины, концы которых обрезаны под прямым углом и поджаты. Более дорогим вариантом исполнения пружины является поджим и шлифование опорных витков до плоскости. Основное преимущество плоских опорных витков заключается в простоте, а значит легкости изготовления деталей опор пружин. Просты в изготовлении и недороги пружины, концы которых закручены внутрь пружины для образования опорной поверхности. Кроме уменьшения общей длины пружины , они обеспечивают простую установку на опорные поверхности. Недостатком таких пружин является невозможность установки внутрь амортизаторов.

Торсионы , наряду с пружинами и рессорами, широко применяются в качестве упругих элементов подвесок.

Торсион — это вал (стержень), работающий на кручение. Торсионные подвески при равной энергоёмкости обладают существенно меньшей массой упругого элемента по сравнению с рессорой и имеют лучшие компоновочные возможности подвески даже по сравнению с пружинными упругими элементами. Последнее преимущество особенно очевидно при проектировании подвески ведущих колес автомобиля. В подвесках автомобилей применяют торсионные валы с поперечными сечениями , показанными на рис. 4.

Торсионные подвески при равной энергоёмкости обладают существенно меньшей массой упругого элемента по сравнению с рессорой и имеют лучшие компоновочные возможности подвески даже по сравнению с пружинными упругими элементами. Последнее преимущество особенно очевидно при проектировании подвески ведущих колес автомобиля. В подвесках автомобилей применяют торсионные валы с поперечными сечениями , показанными на рис. 4.

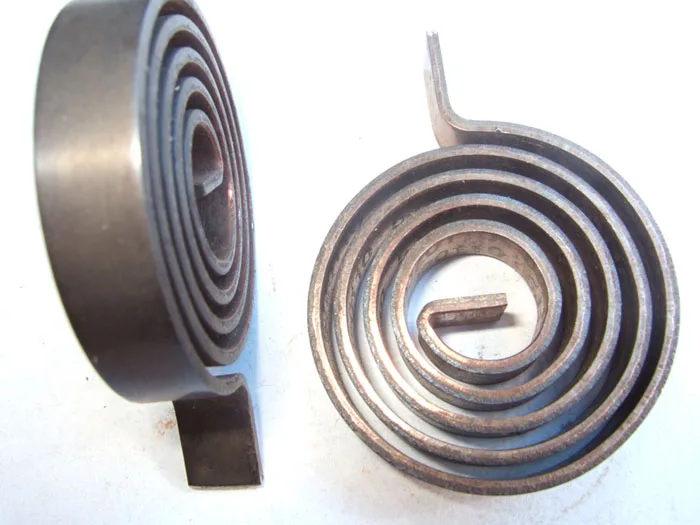

В основном сечение торсиона представляет круг или кольцо, в том числе разрезное (рис. 4, а, 6, в). В некоторых конструкциях стержень торсиона составляют из нескольких прутков (рис. 4, г) или полос одинаковой или разной ширины (рис . 4, д, е). Пластинчатые торсионы представляют набор полос равной длины с поперечным сечением, имеющим форму квадрата, в процессе работы подвергаемые закручиванию. Экономически целесообразно изготавливать пластинчатые торсионы из листов с одинаковыми размерами сечений.

Полосы требуемой толщины для наборных пластинчатых торсионов изготавливаются методом проката, что обеспечивает соблюдение жестких требований к точности размеров ширины и высоты профиля. Использование цилиндрических торсионов, имеющих в сечении круг или кольцо, в наибольшей степени соответствует требованиям эффективного использования материала упругого элемента в случае, когда длина стержня не ограничена конструктивным и параметрами.

Использование цилиндрических торсионов, имеющих в сечении круг или кольцо, в наибольшей степени соответствует требованиям эффективного использования материала упругого элемента в случае, когда длина стержня не ограничена конструктивным и параметрами.

Рис. 4. Сечения торсионов

Цилиндрические торсионы хорошо работают не только при однократных воздействиях с предельным уровнем напряжений, но при постоянно действующих напряжениях высокого уровня. Это обеспечивается упрочнением и шлифованием поверхности на рабочей длине торсиона. Исполнение концевых участков имеет для цилиндрических торсионов большое значение. Для передачи момента технологически и конструктивно целесообразно изготавливать шлицевые концы с мелким профилем. Такие поверхности могут быть получены накатыванием или нарезанием, что обеспечивает соосность концов торсиона.

Существенным достоинством торсионных подвесок является возможность сравнительно легкой регулировки высоты автомобиля или коррекции крена при неравномерной осадке упругих элементов. Поэтому во многих случаях производители используют относительно сложные конструкции крепления концов торсиона с большим числом деталей, но обеспечивающие бесступенчатое регулирование подвески. Исполнение концевых участков в этих случаях может быть разным, например, с квадратным или шестиугольным сечением.

Поэтому во многих случаях производители используют относительно сложные конструкции крепления концов торсиона с большим числом деталей, но обеспечивающие бесступенчатое регулирование подвески. Исполнение концевых участков в этих случаях может быть разным, например, с квадратным или шестиугольным сечением.

Резиновые упругие элементы в подвесках автомобилей используются в качестве дополнительных упругих элементов, работающих на сжатие, кручение или сдвиг. Резиновые упругие элементы значительно дешевле и более технологичны в изготовлении, чем любые металлические упругие элементы. Для крепления резиновой рессоры сжатия 2 (рис. 5) используют металлическую втулку 1, устанавливаемую в пресс-форму перед вулканизацией.

Рис. 5. Резиновый упругий элемент

Многие производители автомобилей давно и успешно используют резиновые упругие элементы в конструкциях подвесок автомобилей самого разного назначения в широком диапазоне изменен и я технически допустимой массы.

Достоинством резиновых упругих элементов является прогрессивная характеристика, обеспечивающая существенное увеличение жесткости упругого элемента по мере деформации. Основные ограничения по использованию таких элементов связаны с недостатками, определяемыми качеством исходного материала и технологией изготовления.

Пневматические упругие резина-кордные элементы (рис. 6) используют на транспортных средствах (автобусы, грузовые автомобили, полуприцепы), вес подрессоренных масс которых может значительно меняться.

Рис. 6. Пневматический упругий элемент

Пневматические упругие элементы имеют малый вес, высокую долговечность и прогрессивную нелинейную упругую характеристику. Изготавливаются из двухслойных резино-кордовых оболочек. Для снижения жесткости и уменьшения её изменения при деформации подвески пневматический элемент может дополняться металлическими емкостями, одной или двумя, позиции 1 и 2.

Гидропневматические упругие элементы (рис. 7) отличаются тем, что упругим элементом является камера со сжатым инертным газом, находящимся под большим давлением, а рабочая жидкость передает вертикальную нагрузку.

7) отличаются тем, что упругим элементом является камера со сжатым инертным газом, находящимся под большим давлением, а рабочая жидкость передает вертикальную нагрузку.

Рис. 7. Гидропневматческий элемент

Сила нормальной реакции Q от колеса с помощью поршня 4 гидравлической телескопической стойки, рабочей жидкости, заполняющей цилиндр 3, и поршня 2 упругого элемента передается на газ в камере 1. Давление газа в упругом элементе может достигать 20 МПа, что обеспечивает его компактные размеры. Гашение колебаний подрессоренной массы обеспечивается дросселированием жидкости через клапаны 5 и 6.

3. Типы подвесок. Направляющие устройства

Конструкции (типы) подвесок в основном определяются особенностями направляющих устройств и упругих элементов подвески. Наиболее общая классификация предусматривает деление подвесок на два типа по конструкции направляющего устройства: зависимые и независимые, и виду упругого элемента — рессорные, пружинные, пневматические, гидропневматические.

Зависимые подвески применяются в грузовых автомобилях, автобусах, легковых автомобилях. В зависимых подвесках передние или задние колеса связаны общей осью, и колебания одного из них приводят к колебаниям другого, что снижает плавность движения и курсовую устойчивость автомобиля.

Независимые подвески в основном применяются на легковых автомобилях. Направляющее устройство обеспечивает независимое перемещение каждого колеса оси. Плавность движения в этом случае повышается, но кинематика перемещения колес, зависящая от конструкции направляющего устройства, может быть достаточно сложной. Колесо может перемещаться и наклоняется одновременно в продольной и поперечной плоскостях.

Зависимые рессорные подвески грузовых автомобилей передних и задних колес могут отличаться количеством рессор. Конструкция передней подвески с многолистовой полуэллиптической рессорой показана на рис. 8. Передний конец рессоры с помощью отъемного ушка 14 и пальца 16 крепится к кронштейну 1, установленному на раме. Ушко закреплено на коренном листе 3 с помощью болтов, стремянки 2 и накладки 13. Поверхность пальца 16 и втулки 15 смазывается с помощью пресс-масленки 17.

Ушко закреплено на коренном листе 3 с помощью болтов, стремянки 2 и накладки 13. Поверхность пальца 16 и втулки 15 смазывается с помощью пресс-масленки 17.

Задний конец рессоры — скользящий, может свободно перемещаться, опираясь на сухарь 20. Боковые усилия воспринимаются пластинами 22,зафиксированными с помощью пальцев 21 и болтов 24. Болт 24 с втулкой 23 удерживает рессору при ходе отбоя. К балке переднего моста рессора крепится с помощью стремянок 12 и кладки 6. С помощью обоймы 4 в накладке 6 установлен буфер хода сжатия 5. Амортизатор 7 крепится к раме и балке моста с помощью пальцев 19. Между пальцами 19, верхней и нижней проушинами амортизатора установлены резиновые втулки 18, зажатые с помощью шайб и гаек.

Рис. 8. Передняя рессорная подвеска

В задней подвеске (рис. 9) грузовых автомобилей, кроме основной рессоры 31, устанавливается дополнительная рессора 29 (подрессорник). Подрессорник не деформируется при небольшой массе перевозимого груза и включается при увеличении массы груза. Такая конструкция позволяет обеспечить примерно постоянную частоту колебаний несущей системы автомобиля на упругих элементах, т. е. примерно постоянную, независящую от массы груза, плавность движения. Передний и задний концы основной рессоры закреплены подобно креплениям концов передней рессоры (рис. 8).

Такая конструкция позволяет обеспечить примерно постоянную частоту колебаний несущей системы автомобиля на упругих элементах, т. е. примерно постоянную, независящую от массы груза, плавность движения. Передний и задний концы основной рессоры закреплены подобно креплениям концов передней рессоры (рис. 8).

Подрессорник крепится к балке ведущего моста с помощью стремянок 27, подушки 33, подкладки 34 и накладки 28. Между основной рессорой и дополнительной устанавливаются прокладки 30. Концы дополнительной рессоры свободно скользят по опорным поверхностям металлических сухарей 26, закрепленных на кронштейнах. Кроме описанных способов, применяют другие конструктивные варианты крепления концов рессор (рис. 10). Крепление переднего конца рессоры (рис. 8. 10, а) к кронштейну 1 может быть выполнено с помощью пальца 4 и металлической втулки 7, запрессованной непосредственно в ушко рессоры 2, 3, 6. Смазка пальца осуществляется с помощью пресмасленки 8. Крепление пальца выполнено с помощью клеммового зажима кронштейна, стянутого болтом 5.

Рис. 9. Задняя рессорная подвеска

Изменение длины рессоры при деформации компенсируется с помощью серьги 9 (рис. 1О, 6), соединяющей ушко заднего конца рессоры с кронштейном.

Рис. 10. Крепление концов рессор: а — пальцевое; 6 — пальцевое с серьгой; в — пальцевое с резиновыми втулками; г — пальцевое с резиновыми втулками и серьгой

На легковых автомобилях передний и задний концы рессоры (рис. 10, в, г) крепятся к кузову с помощью пальцев 5 и резиновых втулок 4. Кронштейны рессор 1 приклепываются или привариваются к лонжеронам кузова. На один из концов пальца напрессовывается шайба 2, установленная в отверстии щеки кронштейна с натягом. Размер диаметра шайбы 2 обеспечивает монтаж и демонтаж втулок 4.

Предварительное сжатие втулок 4 за счет гайки 6 предотвращает их проворачивание относительно пальца или ушка и износ. Крепление заднего конца рессоры выполнено с помощью серьги 7.

Балансирная подвеска (рис. 11) применяется в трехосных автомобилях для подрессоривания промежуточного (среднего) и заднего ведущих мостов и на двухосных полуприцепах. Кинематика перемещения колес мостов в продольных плоскостях определяется конструкцией направляющего устройства.

11) применяется в трехосных автомобилях для подрессоривания промежуточного (среднего) и заднего ведущих мостов и на двухосных полуприцепах. Кинематика перемещения колес мостов в продольных плоскостях определяется конструкцией направляющего устройства.

Рис. 11. Балансирная подвеска. Направляющее устройство

К картерам (балка) 1 мостов с каждой стороны приварены кронштейны 2, к которым с помощью шаровых шарниров 3 крепятся нижняя 4 и верхняя 5 продольные штанги (рис. 11). Верхние штанги могу быть установлены под углом к оси автомобиля. Корпус шарнира изготовлен заодно со штангой, шаровые пальцы 6 размещены между сферическими вкладышами 7, а их конические посадочные поверхности фиксируются в конических отверстиях кронштейнов с помощью гаек. Полуэллиптические рессоры 8 балансирной подвески подвижно закреплены на раме автомобиля 9, а их скользящие концы опираются на опоры, установленные внутри кронштейнов 2. К лонжеронам рамы с помощью заклепок крепятся кронштейны 10, рис. 12.

12.

Рис. 12. Балансир подвески

На кронштейнах 10 с помощью болтов крепятся кронштейны 11, в которые запрессована ось 12 (ось балансира). На оси балансира на двух подшипниках скольжения 13 установлен башмак 14, который может поворачиваться на оси. От осевого смещения башмак удерживается шайбой 15, гайкой 16 и контргайкой 17. К башмаку 14 с помощью стремянок 18 и накладки 19 закреплена за центральную часть рессора 8. Подшипниковый узел закрыт крышкой 20, внутренняя полость заполняется жидкой смазкой.

В балансирной подвеске рессора воспринимает вертикальные и боковые нагрузки, а горизонтальные силы (тяговая и тормозная) и их реактивные моменты передаются на раму штангами. Конструкция подвески обеспечивает равное распределение нагрузки на мосты за счет их независимого перемещения в вертикальной плоскости при повороте башмака на оси балансира. Возможность перекоса мостов обеспечивается скольжением концов рессор в опорах кронштейнов.

Зависимая подвеска с пневматическими упругими элементами (рис. 13) применяется на грузовых автомобилях, автобусах и полуприцепах в качестве подвески задних (средних и задних) осей колёс.

13) применяется на грузовых автомобилях, автобусах и полуприцепах в качестве подвески задних (средних и задних) осей колёс.

Рис. 13. Зависимая подвеска с пневматическими упругими элементами: а — вид сбоку; 6 — вид сверху

Направляющее устройство подвески состоит из двух нижних штанг (рычагов) 1 и двух косых верхних штанг 2, соединяющих мост автомобиля 3 с лонжеронами 4 или кронштейнами 5 несущей системы. Пневматические упругие элементы 6 попарно установлены на кронштейны 7, закрепленные на балке моста.

Регуляторы высоты кузова размещены на несущей системе и тягами 8 соединяются с балкой моста . С каждой стороны подвески установлены по два телескопических амортизатора 9 и буфера хода сжатия-отбоя 10.

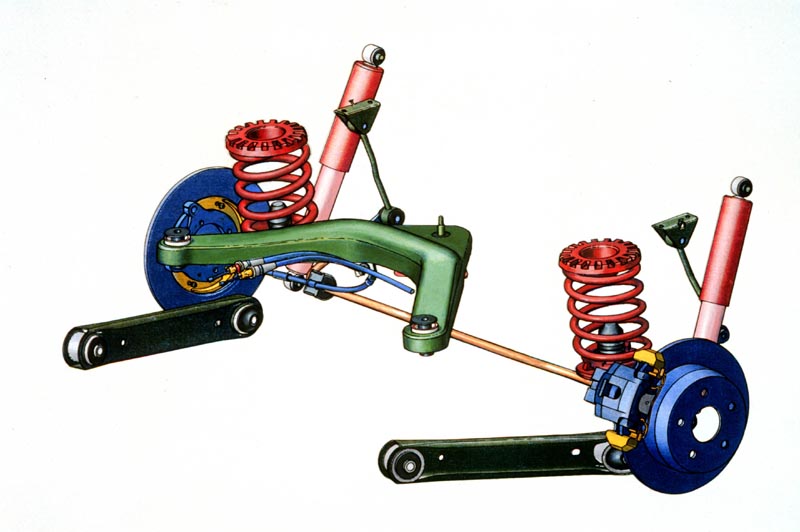

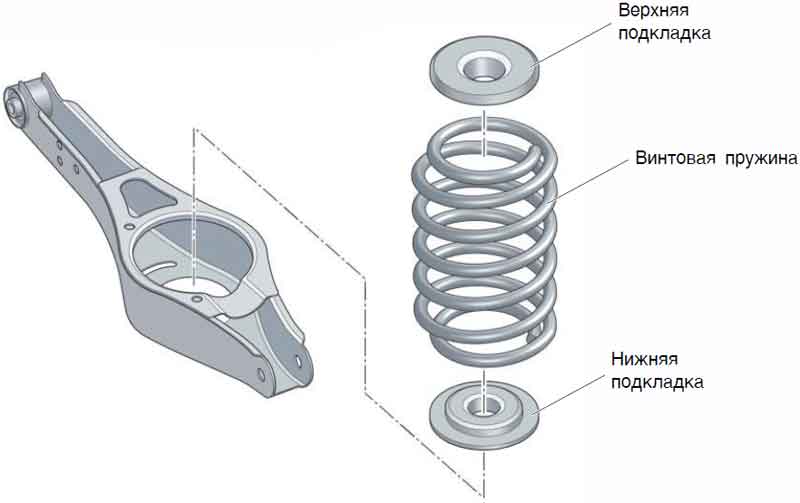

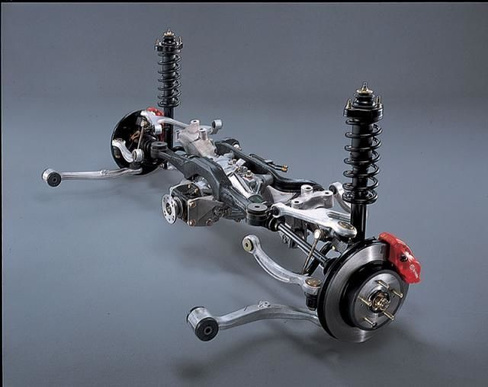

Зависимые пружuнные подвески применяются в заднеприводных легковых автомобилях. Конструкция направляющего устройства таких подвесок может быть достаточно сложной. Основными требованиями к кинематике перемещения колес следует считать обеспечение минимально возможных продольных и угловых перемещений ведущих колес, влияющих на динамику трансмиссии. На рис. 14 представлена задняя пружинная зависимая подвеска с гидравлическими амортизаторами и реактивными штангами.

На рис. 14 представлена задняя пружинная зависимая подвеска с гидравлическими амортизаторами и реактивными штангами.

Рис. 14. Зависимая пружинная подвеска

Направляющим устройством подвески являются продольные верхние 2 и нижние 3 штанги, и поперечная штанга 8. Задний мост соединен с кузовом автомобиля при помощи четырех продольных и одной поперечной штанги. Для крепления штанг к кронштейнам кузова и кронштейнам ведущего моста 6 , 7, 10 применяются сайлент-блоки 4 и болты 5. Продольные штанги воспринимают продольные силы, поперечная штанга — боковые силы.

Витые цилиндрические пружины 11 воспринимают вертикальную нагрузку. Нижний конец пружины опирается на чашку 14, приваренную к балке моста, верхний на чашку 13 , приваренную к кузову. Амортизатор 15 гасит колебания кузова автомобиля. Для крепления амортизатора применены резинометаллические шарниры. Буфер 12 ограничивает ход сжатия. Буфер 16 крепится к днищу кузова и ограничивает поворот моста под действием реактивного момента тяговых сил. Ход отбоя ограничивается амортизатором.

Ход отбоя ограничивается амортизатором.

Рис. 15. Полузависимая пружинная подвеска

Полузавuсимая подвеска (рис. 15) применяется на легковых автомобилях с передним приводом и занимает промежуточное положение между зависимыми и независимыми подвесками. Направляющее устройство состоит из двух продольных рычагов 1, жестко соединенных (сваркой) с балкой 2 П-образноrо сечения. Рычаги имеют площадки с опорами для пружин 3. При различной нагрузке на колеса балка 2 работает на кручение, что обеспечивает разную деформацию пружин 3 и относительно независимое («полунезависимое») вертикальное перемещение колес. Подвеска отличается простотой конструкции, малой неподрессоренной массой и обеспечивает хорошую кинематику перемещения колес.

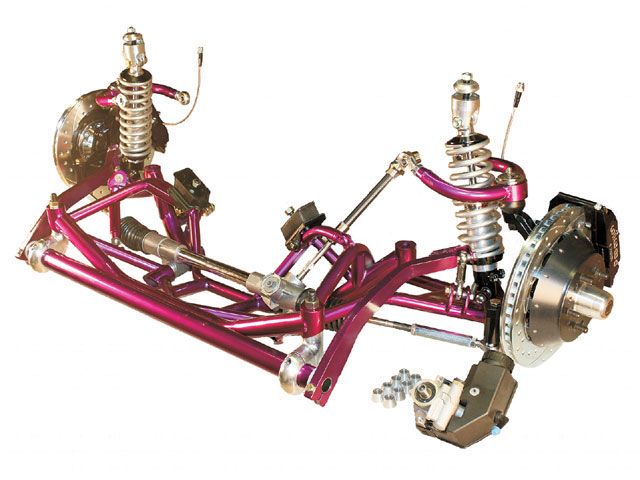

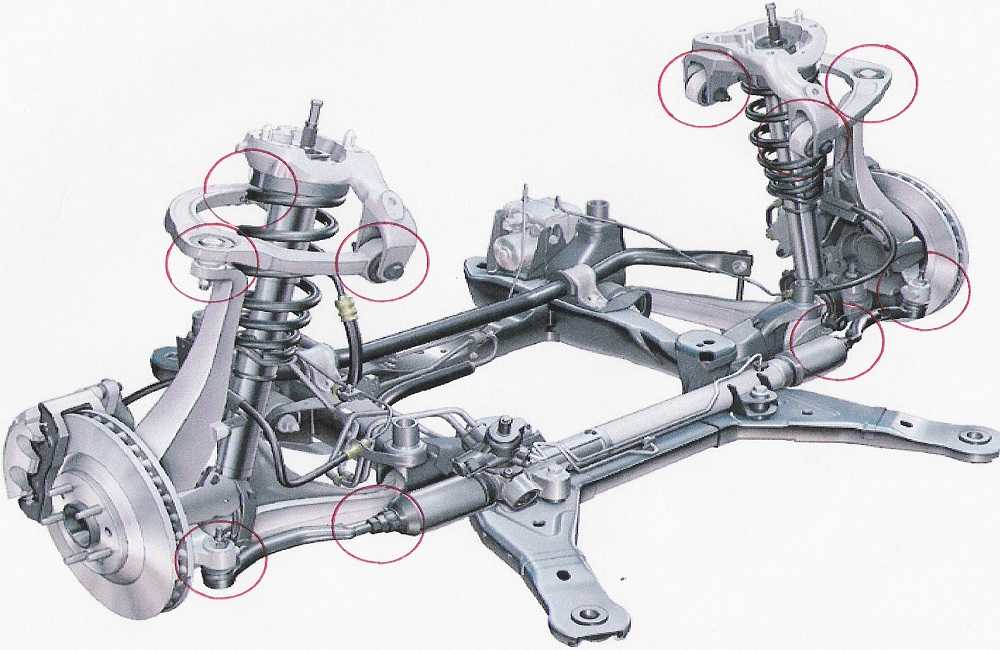

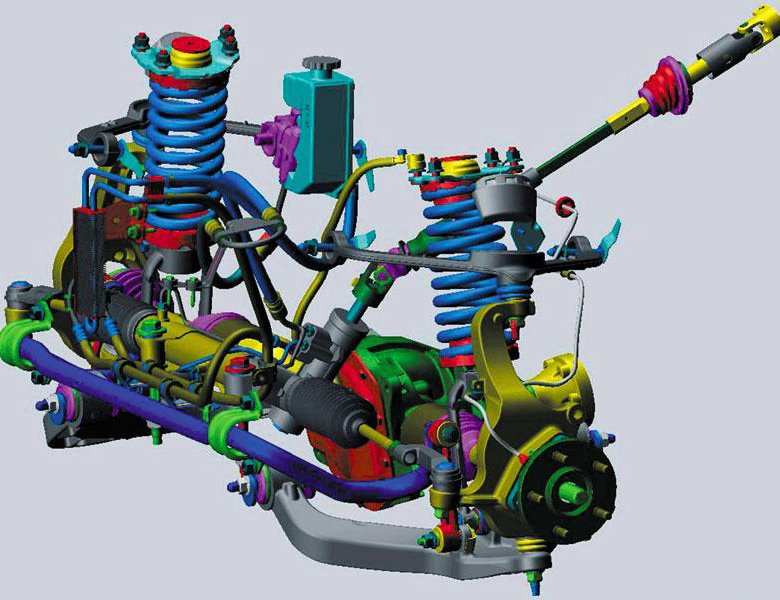

Независимые подвески применяются преимущественно как передние подвески легковых и грузовых автомобилей. Независимое перемещение колес позволяет снизить динамическое воздействие на раму (кузов) автомобиля, что способствует лучшей плавности движения. В зависимости от конструкции направляющего устройства подвески перемещение колес при колебаниях может совершаться: в продольной плоскости; поперечной плоскости; в продольной и поперечной плоскости. Устойчивость и управляемость автомобилей с независимой подвеской лучше. Конструкции независимых подвесок отличаются по многим признакам, но наиболее значимыми можно считать схему расположения рычагов направляющего устройства и их количества. Известны конструкции подвесок с поперечным и продольным расположением рычагов.

В зависимости от конструкции направляющего устройства подвески перемещение колес при колебаниях может совершаться: в продольной плоскости; поперечной плоскости; в продольной и поперечной плоскости. Устойчивость и управляемость автомобилей с независимой подвеской лучше. Конструкции независимых подвесок отличаются по многим признакам, но наиболее значимыми можно считать схему расположения рычагов направляющего устройства и их количества. Известны конструкции подвесок с поперечным и продольным расположением рычагов.

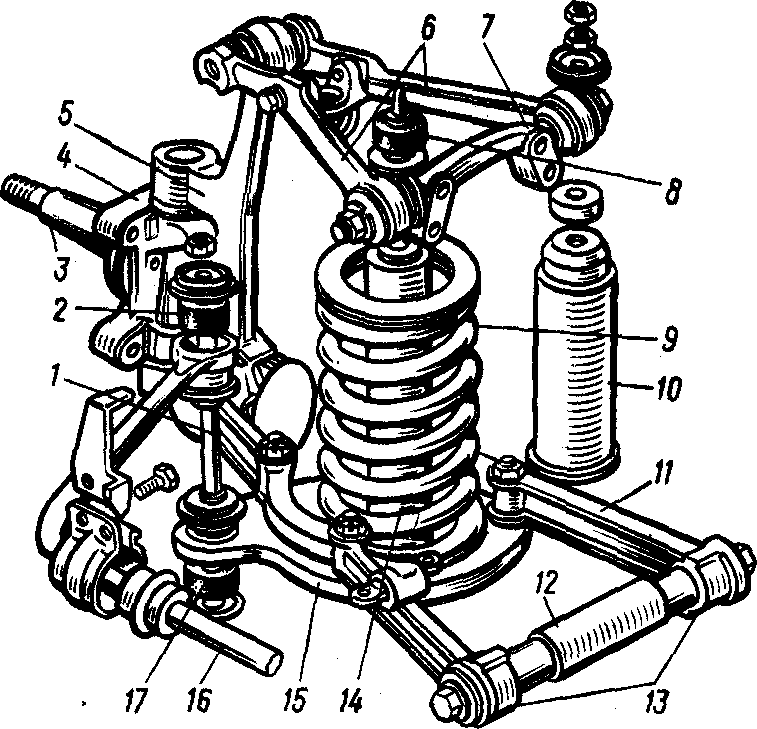

Подвеска на поперечных рычагах с поворотным устройством шкворневого типа (рис. 16), имеет верхние 1 и нижние 2 «трапециевидные» рычаги, установленные поперек автомобиля на продольных осях 3 и 4. Конструкция рычагов обеспечивает передачу на кузов вертикальных, продольных и поперечных сил и их моментов. Упругий элемент — пружина 5 и амортизатор 6 установлены между нижними рычагами и кронштейном 7, закрепленным на балке 8 передней подвески.

Балка 8 с помощью болтов крепится к лонжерону 9 пола кузова. Шкворень 10 установлен в отверстиях проушин стойки 11, неподвижно соединяется с цапфой 12 и вращается в игольчатых подшипниках 13 опор стойки 11. Упарный подшипник 14 уменьшает трение при повороте. Внутренние концы рычагов соединены с осями резинометаллическими шарнирами 15, наружные с помощью резьбовых втулок 16. Нижняя часть пружины опирается на чашку 34, закрепленную на рычагах 2, верхняя на кронштейн 7, закрепленный на балке 8.

Шкворень 10 установлен в отверстиях проушин стойки 11, неподвижно соединяется с цапфой 12 и вращается в игольчатых подшипниках 13 опор стойки 11. Упарный подшипник 14 уменьшает трение при повороте. Внутренние концы рычагов соединены с осями резинометаллическими шарнирами 15, наружные с помощью резьбовых втулок 16. Нижняя часть пружины опирается на чашку 34, закрепленную на рычагах 2, верхняя на кронштейн 7, закрепленный на балке 8.

Нижний конец амортизатора с помощью сайлент-блока 17 крепится к чашке 34, верхний с помощью резиновых втулок 18 к кронштейну 7. Буферы хода сжатия 32 и отбоя 33 ограничивают деформацию упругого элемента. На поворотной цапфе 28 монтируется тормозной щит 22, ступица 29 с тормозным барабаном 30 и диском колеса 31.

Рис. 16. Подвеска на поперечных рычагах с поворотным устройством шкворневого типа

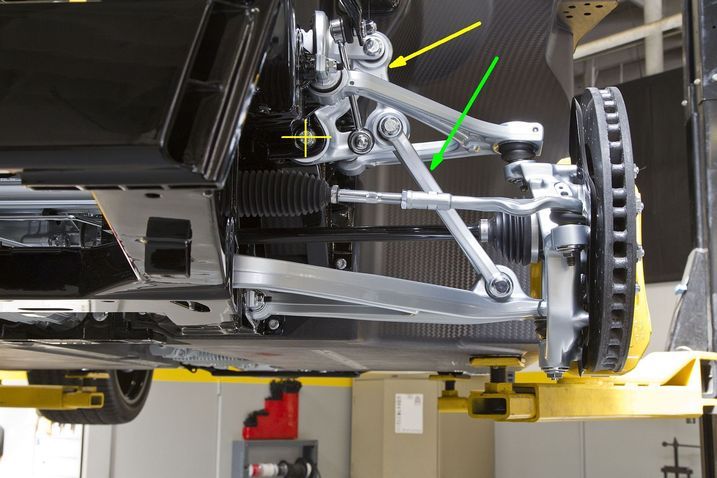

Подвеска на поперечных рычагах с поворотным устройством бесшкворневого типа (бесшкворневая подвеска) показана на рис. 17.

Рис. 17. Бесшкворневая подвеска на поперечных рычагах

Направляющий аппарат состоит из верхнего 1 и нижнего 2 трапециевидных рычагов, соединенных с поворотной цапфой (поворотный кулак) 3 с помощью шарниров 4 и 5. Рычаги закреплены и поворачиваются на продольных осях 6 и 7, закрепленных к балке (поперечина) подвески 8, закрепленной на лонжеронах кузова. Крепление внутренних концов рычагов подобно рассмотренным на рис. 14. Пружина 9 нижним концом опирается на специально сформированную поверхность нижнего рычага, верхним концом через резинотканевую шайбу 14 на кронштейн 11 балки 8. Нижний конец амортизатора крепится к нижнему рычагу, верхний к кронштейну 11 балки 8. На поворотной цапфе устанавливается ступица 15 с тормозным барабаном 16. Буфер хода отбоя 12 и сжатия 13 ограничивают перемещение колеса. Бесшкворневые подвески применяются в качестве передних подвесок заднеприводных легковых и легких грузовых автомобилей.

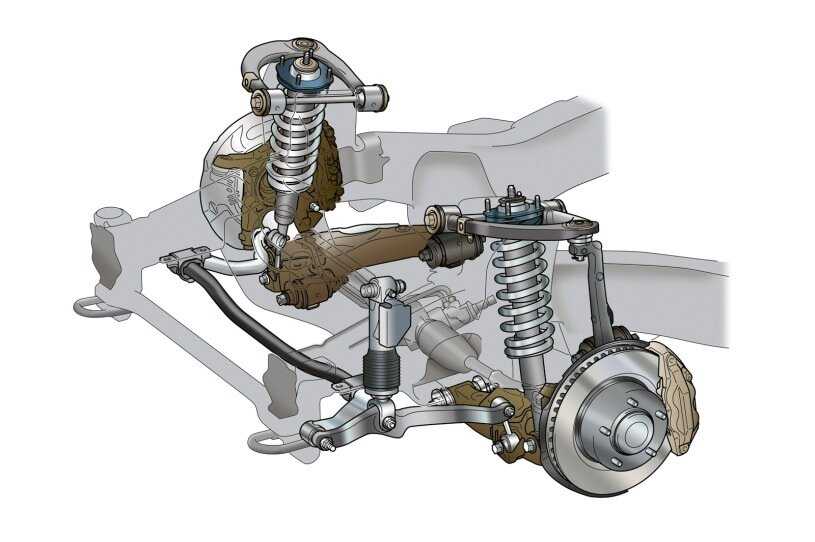

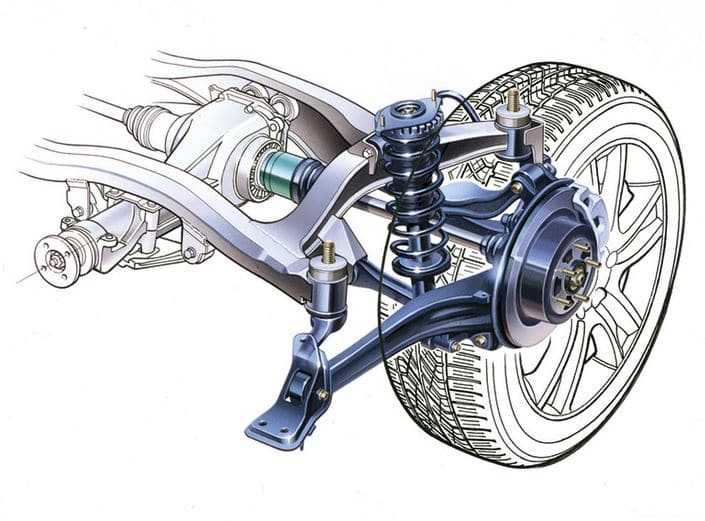

Подвеска «макферсон» (рис. 18) применяется как передняя подвеска большинства переднеприводных автомобилей. Подвеска имеет направляющее устройство, состоящее из поперечно установленных нижних рычагов 1, к которым шарнирно (шарнир 3) крепится поворотная цапфа (поворотный кулак) 2.

18) применяется как передняя подвеска большинства переднеприводных автомобилей. Подвеска имеет направляющее устройство, состоящее из поперечно установленных нижних рычагов 1, к которым шарнирно (шарнир 3) крепится поворотная цапфа (поворотный кулак) 2.

Рис. 18. Подвеска «макферсон»

Верхний рычаг 4 поворотного кулака жестко соединяется с корпусом амортизаторной телескопической стойки 5 с помощью штампованного клеммового кронштейна 6. Шток 7 амортизаторной стойки 5 соединен с кузовом автомобиля через резиновую опору 8. В опору установлен подшипник 9, обеспечивающий поворот стойки при повороте управляемых колес. Пружина 10 установлена между опорой 11, приваренной к корпусу стойки и опорой 12, неподвижно закрепленной относительно штока. Буфер хода сжатия 13 ограничивает перемещение колеса вверх, ход отбоя ограничен буфером расположенным в цилиндре амортизаторной стойки.

Продольные силы, действующие на колесо, воспринимают продольно расположенные рычаги стабилизатора поперечной устойчивости, штанга которого крепится к кузову автомобиля. Подвеска обеспечивает удобный привод передних управляемых колес и имеет сравнительно простую конструкцию.

Подвеска обеспечивает удобный привод передних управляемых колес и имеет сравнительно простую конструкцию.

Подвеска на косых рычагах (рис. 19.) отличаются простотой конструкции.

Рис. 19. Схема подвески на косых рычагах

С каждой стороны располагается по одному косому рычагу 1, оси поворота 2 которых наклонены в поперечном и продольном направлении. Данная подвеска не обеспечивает относительную стабильность колеи, т.е. чем больше изменяется развал при прохождении поворотов, тем больше расширяется в ходе сжатия колея. Эта подвеска обладает полезными свойствами для задней оси: она препятствует крену авто на торможении, прижимая кузов к земле, кроме того, с ее помощью можно повлиять на характер управляемости — изменять недостаточную поворачиваемость на избыточную (и наоборот).

4. Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости (рис. 20) устанавливается для уменьшения кренов кузова автмобиля при поворотах и устранения бокового раскачивания кузова при прямолиненом движении. Штанга стабилизатора 1 изготавливается из пружинной стали и может иметь

Штанга стабилизатора 1 изготавливается из пружинной стали и может иметь

достаточно сложную форму, определяемую компоновочными соображениями.

Рис. 20. Стабилизатор поперечной устойчивости: а — схема; 6 — конструкция

Средняя часть штанги при помощи резиновых втулок 2 крепится в кронштейнах 3, приваренных к кузову автомобиля. Концы штанги (рычаги) 4 шарнирно через резиновые втулки 6, 7 и стойки 5 соединены с опорными чашками 8 пружин подвески. При одновременном перемещении колес вверх или вниз штанга 1 поворачивается во втулке, при перемещении колес на разную величину штанга стабилизатора закручивается и на кронштейны (кузов) действуют силы, препятствующие наклону кузова.

5. Гидравлические телескопические амортизаторы

Гидравлические амортизаторы обепечивают гашение колебаний подрессоренной части автомобиля и являются основными конструктивными элементами, влияющими на показатели плавности движения и условия контакта шин с опорной поверхностью. По конструкции амортизаторы делятся на два типа: двухтрубные и однотрубные.

По конструкции амортизаторы делятся на два типа: двухтрубные и однотрубные.

Конструкция однотрубных амортизаторов признана более технологичной, но их эффективность может снижаться за счет упругих составляющих сил, действующих на подрессоренные массы. Двухтрубные амортизаторы этого недостатка не имеют. Как правило, на современных транспортных средствах применяют амортизаторы «двухстороннего» действия , обеспечивающие создание сопротивления и гашение колебаний как при ходе «сжатия », так и ходе «отдачи».

Гидравлический телескопический двухтрубный амортизатор двухстороннего действия (рис. 21) состоит из следующих основных частей: цилиндра 1 с закрепленным в его нижней части корпусом клапана хода сжатия 2; штока 3 с поршнем 4 и направляющей втулкой 5; корпуса амортизатора 6 .

Рис. 21. Гидравлический телескопический двухтрубный амортизатор

Проушина 7 корпуса 6 соединяется с направляющим устройством подвески, а проушина 8 штока с подрессоренной частью автомобиля. В поршне 4 имеются отверстия 9, равномерно расположенные на равном удалении от оси штока и отверстия 10, расположенные также на окружности, но большего радиуса. Отверстия 10 прикрываются тарелкой обратного клапана 11, а отверстия 9 — тарелкой клапана хода отбоя 12, поджимаемой к поршню пружиной 13. В корпусе 2 расположены: клапан хода сжатия 14 , закрывающий отверстия 15 , и обратный клапан 16, закрывающий расположенные по окружности отверстия 17. Клапан 14 нагружен упругой силой пружины 18 , поджатой гайкой 19. Цилиндр и часть резервуара 20 (полость Б) заполнены специальным маслом, в верхней части полости Б содержится воздух, позволяющий компенсировать изменение объема жидкости при перемещении штока.

В поршне 4 имеются отверстия 9, равномерно расположенные на равном удалении от оси штока и отверстия 10, расположенные также на окружности, но большего радиуса. Отверстия 10 прикрываются тарелкой обратного клапана 11, а отверстия 9 — тарелкой клапана хода отбоя 12, поджимаемой к поршню пружиной 13. В корпусе 2 расположены: клапан хода сжатия 14 , закрывающий отверстия 15 , и обратный клапан 16, закрывающий расположенные по окружности отверстия 17. Клапан 14 нагружен упругой силой пружины 18 , поджатой гайкой 19. Цилиндр и часть резервуара 20 (полость Б) заполнены специальным маслом, в верхней части полости Б содержится воздух, позволяющий компенсировать изменение объема жидкости при перемещении штока.

Поршень относительно цилиндра уплотняется с помощью колец 21, направляющая штока 5 и обойма сальников 25 относительно корпуса уплотняется кольцом 22 . Наиболее сложным является уплотнение шток а, состоящее из пыльников 26, сальника 27, постоянно поджимаемого пружиной 24 и кольца 23. Жидкость, выносимая штоком из цилиндра, сливается в полость резервуара Б через отверстия А.

Жидкость, выносимая штоком из цилиндра, сливается в полость резервуара Б через отверстия А.

Амортизатор работает в двух режимах: дроссельном и клапанном. При «плавном» перемещении штока (дроссельный режим) на ходе сжатия жидкость свободно перетекает из полости В в полость Г через отверстия 10. Объем полости Г меньше объема полости В на объем, равный объему штока, поэтому избыток жидкости перетекает через отверстия 15, не закрытые обратным клапаном 16, зазоры клапана сжатия 14 в полость резервуара. При «резком» ходе поршня открывается разгрузочный клапан 14, давление в полости В и сила сопротивления ограничиваются и больше не увеличиваются. На ходе отдачи, отверстия 10 в поршне 4 закрываются обратным клапаном 11. Жидкость из полости г в полость

В проходит через отверстия 9, в дроссельном режиме через зазоры клапана 12, а при резком ходе, через открытый клапан 12. Недостаток жидкости в полости В компенсируется перетеканием жидкости из полости резервуара через отверстия 17, открытый клапан 16 в полость г.

Однотрубный телескопический гидравлический амортизатор с газовой камерой (рис. 22) имеет более простую конструкцию, чем двухтрубный.

Рис. 22. Однотрубный амортизатор

Состоит из рабочего цилиндра 3, внутри которого размещен шток 1 с поршнем 2. Уплотнение штока относительно цилиндра обеспечивается сальниками 6. Камера 5 амортизатора заполнена сжатым инертным газом. Газовая камера изолирована от жидкости разделительным поршнем 4. В поршне 4 (рис. 22, а, б) имеются два ряда сквозных косо расположенных отверстий 9 и 10. Внутренние отверстия закрыты сверху клапаном сжатия 7, а снизу клапаном отбоя 8. Клапаны состоят из тонких стальных дисков одинаковой толщины, собранных в пакет. В местах выхода отверстий внутреннего ряда на поршне выполнены калиброванные просечки, через которые жидкость проходит при работе амортизатора в дроссельном режиме.

В клапанном режиме давление жидкости увеличивается, и диски клапанов отгибаются, и проходные сечения клапанов увеличиваются. На рис. 22, б показана работа клапанов на ходе сжатия, на рис. 22, в на ходе отбоя.

На рис. 22, б показана работа клапанов на ходе сжатия, на рис. 22, в на ходе отбоя.

6. Принципиальные схемы пневматической и гидропневматической подвесок. Устройство и работа

Подвеска с пневматическими упругими элементами содержит следующие основные функциональные элементы (рис. 23).

Рис. 23. Принципиальная схема пневматической подвески

Компрессор 1 нагнетает сжатый воздух через фильтр водомаслоотделитель 2 и регулятор давления 3 в ресивер 4. Из ресивера 4 через воздухоочиститель 6 воздух поступает в регулятор положения высоты кузова 9. Двойной круглый баллон 13 соединен с дополнительным металлическим резервуаром постоянного объема 8, необходимым для увеличения объема сжимаемого воздуха и обеспечения плавного изменения давления и жесткости подвески.

Регулятор 9 обеспечивает постоянное положение высоты кузова при любой нагрузке. При изменении нагрузки, меняется расстояние между кузовом 14 и мостом 15 автомобиля, стойка 12 смещает плунжер 10 регулятора и воздух при уменьшении нагрузки выходит через отверстие 11 в атмосферу, а при увеличении нагрузки поступает из ресивера в упругий элемент подвески (баллоны 8 и 13).

Пневматические подвески обеспечивают высокую плавность движения автомобиля, постоянство нагрузочной высоты, отсутствие кренов кузова при неравномерном распределении массы груза.

Подвеска с гидропневматическими упругими элементами. Гидропневматическими назыJВают пневматические упругие элементы телескопического типа, в которых давление на газ передается через жидкость, п. 2. Поскольку жидкость практически несжимаема, а давление газа в пневматической части упругого элемента может достигать 20 МПа, упругие элементы получаются намного компактнее пневматических. Дросселирование жидкости в гидравлическом цилиндре упругого элемента обеспечивает гашение колебаний кузова автомобиля.

Гидропневматическая подвеска (рис. 24) состоит: из бака 1, насоса 2, обратного клапана 3, гидроаккумулятора 4, регулятора высоты кузова 5 и гидропневматического упругого элемента 6.

Рис. 24. Принципиальная схема гидропневматической подвески

Шток 7 поршня 8 соединяется с направляющим устройством подвески 9, а его цилиндр 10 крепится к подрессорной части автомобиля 11. Насос 2 подаёт рабочую жидкость под давлением в полости А и Б гидроакумулятора 4, обеспечивающего быстрое пополнение при постоянном давлении рабочей полости А2 гидропневматического элемента 6. Постоянное давление поддерживается с помощью разгрузочного устройства 12, состоящего из поршня (золотника) 13, установленного в цилиндре разгрузочного устройства.

Насос 2 подаёт рабочую жидкость под давлением в полости А и Б гидроакумулятора 4, обеспечивающего быстрое пополнение при постоянном давлении рабочей полости А2 гидропневматического элемента 6. Постоянное давление поддерживается с помощью разгрузочного устройства 12, состоящего из поршня (золотника) 13, установленного в цилиндре разгрузочного устройства.

Давление жидкости, действующее на поршень 13, уравновешивается упругой силой пружины 14. При превышении установленного давления поршень 13 смещается вниз, при этом открывается канал слива 11. Обратный клапан 15 закрывается при падении давления в нагнетательной магистрали 1. Высокое давление газа в полости С гидроаккумулятора обеспечивает примерно постоянное давление жидкости на выходе даже при больших расходах жидкости. Регулятор 5 обеспечивает постоянное положение кузова относительно поверхности дороги, за счет пополнения полости высокого давления Б1 жидкостью или наоборот слива жидкости.

Пространство между поршнем 8 и разделительной диафрагмой 16 заполнено жидкостью, полость C1 — сжатым газом. Сжатый газ является рабочим телом и обеспечивает упругие свойства подвески, а жидкость передает силы от направляющего аппарата. Изменяя давление газа или объем газовой полости С1, можно изменять жесткость подвески. При колебаниях жидкость проходит через клапаны 17, 18 и испытывает сопротивление. В результате обеспечивается гашение колебаний колес и кузова автомобиля.

Сжатый газ является рабочим телом и обеспечивает упругие свойства подвески, а жидкость передает силы от направляющего аппарата. Изменяя давление газа или объем газовой полости С1, можно изменять жесткость подвески. При колебаниях жидкость проходит через клапаны 17, 18 и испытывает сопротивление. В результате обеспечивается гашение колебаний колес и кузова автомобиля.

Просмотров: 802

Между колесом и кузовом — AvtoTachki

Каждое транспортное средство имеет систему подвески, т.е. более или менее сложную систему, соединяющую кузов или несущую раму с колесами и обеспечивающую эффективное, комфортное и безопасное вождение. Вот краткий сборник знаний о том, чем характеризуются самые популярные системы подвески в легковых автомобилях и как они работают.

Раньше говорили, что машина стоит на колесах. И это правда в том смысле, что колеса находятся в непосредственном контакте с землей. Но подобно тому, как ноги человека являются лишь частью нижней конечности, так и колеса являются лишь конечным (и в то же время наименее сложным) элементом сложной системы, на которой держится основной корпус автомобиля. Эта система, широко известная как приостановка, должен справляться со многими экстремальными требованиями – перегрузками, возникающими как при разгоне, так и в условиях движения под нагрузкой и без нагрузки, должен справляться с движениями кузова, возникающими в результате прямолинейного и других направлений движения, минимизировать неудобства, вызванные ездой по неровным дорогам или даже в труднопроходимой местности, наконец, обеспечить комфорт и безопасность водителя и пассажиров транспортного средства.

Эта система, широко известная как приостановка, должен справляться со многими экстремальными требованиями – перегрузками, возникающими как при разгоне, так и в условиях движения под нагрузкой и без нагрузки, должен справляться с движениями кузова, возникающими в результате прямолинейного и других направлений движения, минимизировать неудобства, вызванные ездой по неровным дорогам или даже в труднопроходимой местности, наконец, обеспечить комфорт и безопасность водителя и пассажиров транспортного средства.

Существует ли универсальный, способный идеально удовлетворить все эти требования и хорошо себя показать в любых условиях? Конечно нет. Автопроизводители разработали несколько проверенных и часто используемых решений, но каждое из них имеет свои преимущества и недостатки, являясь своего рода функциональным компромиссом.

Они пружинят, ведут и подавляют

В каждой подвеске можно выделить три основных узла: упругие элементы; направляющие и соединительные элементы и демпфирующие элементы.

Основная роль пружинных элементов заключается в т.н. неподрессоренные массы автомобиля (колеса, тормоза, мосты, некоторые элементы подвески) и сохранение высоты дорожного просвета. Эту функцию могут выполнять листовые рессоры, называемые также плоскими, спиральными (винтовыми) пружинами, торсионами, резиновыми или пластмассовыми пружинами, пневматическими системами.

С начала 70 века и до XNUMX-х годов наиболее часто используемым пружинным элементом в транспортных средствах, сначала конных, а затем механических, были рессоры, обычно полуэллиптической формы. Мы можем встретить их и сегодня, особенно в задней подвеске фургонов, пикапов и внедорожников с зависимой подвеской. Они дешевы, несложны, способны выдерживать значительные нагрузки и, кроме того, обладают одним важным свойством – могут быть самостоятельной подвесной системой, поскольку могут передавать усилия во всех трех направлениях. К сожалению, они обеспечивают довольно низкий комфорт вождения. Они выполнены в виде одного плоского стержня или пакета плоских стержней из пружинной стали, называемых перьями, соединенных между собой установочным винтом и хомутами.

Компоненты задней подвески автомобиля, которые в некотором роде произошли от листовых рессор, торсионы. Они имеют форму длинного стального стержня, трубы или пучка плоских стержней. Один конец торсиона крепится к раме или кузову автомобиля, а другой конец шарнирно соединен с рычагом управления. Вертикальные перемещения колеса вызывают угловое смещение коромысла и закручивание штока, который благодаря своей упругости действует на колесо автомобиля как традиционная пружина.

Однако в настоящее время производители автомобилей чаще всего используют пружинный элемент. спиральные пружиныизготавливается путем намотки стержня из пружинной стали вокруг цилиндрической, конусной или бочкообразной формы. Заглянув под шасси автомобиля, вы должны увидеть по одной массивной пружине на каждое колесо. Пружины имеют множество преимуществ: занимают мало места, имеют простую конструкцию и в то же время обладают лучшими рессорными свойствами и отличаются высокой универсальностью — они идеально подходят для повседневного использования, а также в автоспорте или бездорожье.

Важным пружинным элементом в подвеске является стабилизатор наклона. Чаще всего он имеет вид металлического стержня круглого сечения, согнутого по форме, похожей на букву U. Посередине крепится к корпусу, а концы соединяются с коромыслами или стойкой с помощью резины. рукава или так называемые звенья стабилизатора. В результате упругая реакция стабилизатора поперечной устойчивости снижает крены кузова при прохождении поворотов и раскачивание при проезде неровностей. Аналогичную роль играют реактивные стержни, которые могут устанавливаться поперечно (так называемые стержни Панара) или продольно.

Подавляющее большинство подвесок требуют использования дополнительных соединителей, способных передавать поперечные и косые усилия. И вот он появляется на сцене вахачкоторый сегодня является наиболее используемым направляющим элементом. Рычаги управления представляют собой шарнирные рычаги, которые позволяют колесам двигаться вертикально и передавать горизонтальные усилия. В зависимости от расположения оси их вращения рычаги управления можно разделить на: продольные (тянущие или толкаемые), поперечные или косые.

В зависимости от расположения оси их вращения рычаги управления можно разделить на: продольные (тянущие или толкаемые), поперечные или косые.

Еще одним ключевым элементом подвески являются амортизаторыкоторые представляют собой неразрывную пару с винтовыми пружинами. Они отвечают за гашение колебаний кузова на неровностях и за то, чтобы колесо оставалось в постоянном контакте с дорожным покрытием. Если бы их не было, машина раскачивалась бы как люлька на рессорах и отскакивала от дороги, как мячик. Система демпфирования косвенно влияет на работу таких систем безопасности, как ABS и ESP.

В настоящее время наиболее распространены телескопические амортизаторы (масляные и газомазутные), особенно телескопические, интегрированные с винтовой пружиной, т.н. Стойки МакФерсон. Во многих так называемых с полуактивной подвеской можно найти амортизаторы с регулируемой степенью демпфирования.

Большинство элементов подвески соединяются при помощи специальных шарниров и металлорезиновых втулок, широко известных как сайлентблоки.

Зависимо, самостоятельно или с балкой

По способу соединения отдельных элементов подвески и принципу их работы эти системы делятся на три основные категории: зависимые, независимые и полузависимые подвески с так называемыми торсионная балка.

Первый из этих типов исторически наиболее древний. Зависимая подвеска характеризуется тем, что колеса рассматриваемой оси жестко связаны друг с другом путем установки их на общий элемент, которым может быть неведущая балка оси или жесткая ведущая ось. Такое расположение означает, что когда одно из колес сталкивается с неровностями дороги и меняет положение, оно автоматически заставляет двигаться другое колесо.

Недостатками данного типа подвески, кроме не всегда желательного взаимодействия колес одной оси (хуже управляемости автомобиля на поворотах, легкого отрыва колес от поверхности), являются: большая масса соединительного элемента колес , особенно при наличии шестерни на оси, и необходимости найти большое пространство для вертикального перемещения моста, работающего в паре с колесами — сзади он занимает место для багажа, а спереди напрягает двигатель поднимается, что, в свою очередь, поднимает центр тяжести автомобиля.

Однако у зависимой подвески есть и преимущества: неподрессоренные массы малы, а сама подвеска конструктивно проста, прочна, способна нести большие нагрузки, поэтому их охотно применяют в грузовиках, автобусах и вездеходах. В зависимой подвеске часто можно встретить листовые рессоры. Другим решением являются винтовые пружины, взаимодействующие с торсионными стержнями.

В случае с легковыми автомобилями на передней оси чаще всего используются независимые подвески, а на задней — независимая или на основе торсионной балки. Но даже если у нас одинаковый тип подвески на обеих осях, они все равно не идентичны. Откуда это различие? Дело не в прихоти строителей. Нужно только учесть дополнительный фактор спереди — необходимость использования рулевой трапеции, которая позволит колесам поворачиваться.

W независимая подвеска каждое колесо автомобиля движется независимо от других. Это требует использования большего количества поперечных рычагов и джойстиков, но система не занимает много места и значительно улучшает комфорт и тягу автомобиля. Наиболее распространенные решения независимой подвески, применяемые на передней оси, — это система двойных поперечных рычагов, уже упомянутая стойка Макферсона или многорычажная (многорычажная) система.

Наиболее распространенные решения независимой подвески, применяемые на передней оси, — это система двойных поперечных рычагов, уже упомянутая стойка Макферсона или многорычажная (многорычажная) система.

Первый имеет самую старую метрику. Поворотный кулак крепится шаровой цапфой к двум поперечным поперечным рычагам: верхнему и нижнему. Рычаги подвески крепятся к раме или кузову и несут опорную функцию — один из рычагов подвески поддерживается пружиной и амортизатором, часто в виде стойки подвески в сборе. Этот тип подвески очень хорошо противодействует боковым наклонам кузова.

Однако самыми популярными являются колонки МакФерсон, названные в честь их изобретателя, американского конструктора Эрлеа С. Макферсонакоторый впервые применил свое умное изобретение в прототипе Chevrolet Cadet в 1946 году. Почему это решение так популярно? Он дешев, прост в конструкции, занимает мало места и очень эффективен. Основным элементом стойки McPherson является амортизатор с наложенной на него винтовой пружиной. Концы штока поршня амортизатора и пружины находятся в точке опоры в колесной арке (стакане).

Концы штока поршня амортизатора и пружины находятся в точке опоры в колесной арке (стакане).

Верхнее крепление амортизатора позволяет колонке вращаться вокруг своей оси, а значит и колесам. Его нижняя часть жестко крепится к поворотному кулаку, а поворотный кулак — посредством шаровой опоры с поперечным поперечным рычагом. В результате единая система одновременно выполняет рессорную и амортизирующую функции и направляет колеса. Слабыми сторонами Макферсонов являются: передача части вибраций от рулевой системы непосредственно на кузов, сильное трение в гнезде штока из-за вращения вокруг своей оси и то, что колесо не находится перпендикулярно земле на протяжении всей эксплуатации. спектр.

Многорычажная подвеска структурно это высшая стадия «развития» таких систем. Это довольно сложная комбинация продольных, боковых, наклонных и навесных рычагов. Единой схемы многорычажной подвески не существует, каждый производитель разработал свои патенты. «Многорычажка» обеспечивает минимально возможные изменения углов схождения и наклона под воздействием изменения нагрузки автомобиля и его движения. Проще говоря, даже при быстром прохождении поворотов автомобиль сохраняет высокую устойчивость и хорошее сцепление с дорогой. Он сочетает в себе высокий комфорт со спортивными ходовыми качествами, поэтому мы чаще всего встречаем их в автомобилях премиум-класса, особенно с большим весом. Владельцы таких автомобилей также имеют больший бюджет на ремонт и обслуживание, что имеет большое значение в данном случае, ведь многорычажная подвеска — за счет количества элементов и необходимости уменьшения неподрессоренной массы, что зачастую приводит к ее из легких сплавов — очень дорого. Количество преимуществ, однако, остается настолько большим, что многорычажные системы все чаще устанавливаются как на переднюю, так и на заднюю оси даже в автомобилях популярных марок.

Проще говоря, даже при быстром прохождении поворотов автомобиль сохраняет высокую устойчивость и хорошее сцепление с дорогой. Он сочетает в себе высокий комфорт со спортивными ходовыми качествами, поэтому мы чаще всего встречаем их в автомобилях премиум-класса, особенно с большим весом. Владельцы таких автомобилей также имеют больший бюджет на ремонт и обслуживание, что имеет большое значение в данном случае, ведь многорычажная подвеска — за счет количества элементов и необходимости уменьшения неподрессоренной массы, что зачастую приводит к ее из легких сплавов — очень дорого. Количество преимуществ, однако, остается настолько большим, что многорычажные системы все чаще устанавливаются как на переднюю, так и на заднюю оси даже в автомобилях популярных марок.

Стоит отметить, что в категории независимых подвесок на задней оси разнообразие даже больше, чем в случае с передней подвеской. Помимо упомянутой многорычажной системы, применяются системы с наклонными, продольными и поперечными поперечными рычагами. Все эти элементы — как амортизаторы и пружины — каждый производитель монтирует немного по-своему.

Все эти элементы — как амортизаторы и пружины — каждый производитель монтирует немного по-своему.

Полунезависимая подвеска

В третьем типе — полузависимая подвеска — движение одного колеса минимально влияет на движение другого колеса на той же оси. К этой группе относятся, прежде всего, суспензии с торсионной балкой, состоящий из двух продольных рычагов, прикрепленных с одной стороны непосредственно к кузову, а с другой стороны с помощью одной поперечины.

Почему балка называется торсионной? Потому что он подвержен деформации, вызванной работой коромысла. Кроме того, он также действует как стабилизатор. Этот тип подвески остается очень простым по конструкции, достаточно эффективным, дешевым в изготовлении и ремонте, а также легким (маленькие неподрессоренные массы), занимает мало места (больший багажник) и имеет незначительные изменения углов развала под действием боковых силы.

Торсионная балка постоянно используется с 70-х годов, в основном в мини-, городских и компактных автомобилях. Особенно нравится французским и дальневосточным производителям. Из-за своей конструкции этот тип подвески может использоваться только на неведущей оси.

Особенно нравится французским и дальневосточным производителям. Из-за своей конструкции этот тип подвески может использоваться только на неведущей оси.

Подвеска с торсионной балкой также имеет ряд недостатков: взаимодействие движений колес друг с другом, высокие крутящие и касательные напряжения на балке и, как следствие, высокие нагрузки на сварные швы, плохая изоляция кузова от вибраций. и шум из-за неровных поверхностей.

Пневматика, бездорожье, спорт

Есть еще один тип подвески — непревзойденный по комфорту: пневматическая подвеска. Независимо от нагрузки параметры пружины и, следовательно, дорожный просвет остаются неизменными. В некоторых случаях штатный дорожный просвет может быть увеличен, что имеет большое значение для внедорожников и внедорожников. Кроме того, амортизаторы в пневматической системе часто имеют электронно-управляемые характеристики демпфирования (постепенные или бесступенчатые), что позволяет, например, выбрать комфортный режим при спокойной езде и спортивный режим при более динамичной езде.

В пневматической подвеске традиционные пружинные элементы заменены специальными резиновыми мешками, называемыми мехи, заполненный компрессором сжатым азотом или воздухом. Сильфоны часто интегрированы с пневматическими рессорами, их поршни соединяются с коромыслами, а они соединяются с колесами. Уравнительный клапан, связанный с движением коромысла, обеспечивает постоянную высоту подвески. Когда подвеска нагружена и сжата, система нагнетает дополнительный воздух и выпускает его по мере расширения системы подвески. Иногда пневматическая подвеска доступна только на задней оси, например, в некоторых моделях универсал, и тогда ее называют нивомат. Пневмоподвески очень чувствительны к неправильному использованию и обслуживанию, и стоимость их ремонта обычно высока.

Раскрытие пневматического состояния адаптивная подвеска, в котором фактический дорожный просвет зависит от скорости движения — например, при ускорении дорожный просвет уменьшается, чтобы опустить центр тяжести. Вишенка на торте однако гидропневматикакоторым славится бренд Citroën. Французы впервые применили гидропневматическую подвеску в 1954 году в задней подвеске Traction Avant 15 Six H и разработали ее на технологически революционном DS и его преемниках: SM, CX, BX, XM, Xantia, C5 и C6.

Вишенка на торте однако гидропневматикакоторым славится бренд Citroën. Французы впервые применили гидропневматическую подвеску в 1954 году в задней подвеске Traction Avant 15 Six H и разработали ее на технологически революционном DS и его преемниках: SM, CX, BX, XM, Xantia, C5 и C6.

Несмотря на сменяющие друг друга поколения гидропневматики и фирменные решения других производителей автомобилей, общий принцип гидропневматической пружины подвески и амортизирующей стойки по-прежнему аналогичен решению, которое мы изучили в DS. В подвеске нет привычных компонентов, таких как амортизаторы, пружины, рессоры или торсионы. Вместо этого на каждом колесе у нас есть система давления в виде металлического шара (сферы), наполовину заполненного сжатым газом и наполовину гидравлической жидкостью и разделенного диафрагмой. Шар прикреплен к алюминиевому цилиндру со стальным поршнем в центре. Рычаги подвески соединены со штоком поршня, работа которого заставляет масло течь в цилиндр, затем жидкость давит на газ, который сжимает его и, следовательно, гасит вертикальное перемещение, вызванное наездом колеса на неровности. Различные типы датчиков и клапанов с электронным управлением играют очень важную роль в правильной работе гидропневматики.

Различные типы датчиков и клапанов с электронным управлением играют очень важную роль в правильной работе гидропневматики.

Напоследок еще несколько слов о специфике подвески для бездорожья и автоспорта. Уход за ним и приспособление к поставленным перед ним задачам — одна из важнейших задач, стоящих перед владельцами внедорожников, а также спортивных и гоночных автомобилей.

W внедорожник Зависимая подвеска лучше всего работает на жестких осях, подрессоренных винтовыми пружинами. Традиционная подвеска на листовых рессорах мало чем ей уступает. Не менее важно, как вы отрегулируете «шарниры». В обычном автомобиле, а также в популярных внедорожниках очень мягкая длинноходная подвеска вообще считается недостатком. В полевых условиях все наоборот — правильно продуманная кривизна оси, т.е. возможность большого хода данного колеса по отношению к шасси или другому колесу той же оси, существенно влияет на смелость автомобиля.

W спортивные автомобили подвески ужесточены, а комфорт имеет второстепенное значение. Тяга и сцепление на счету. На ходовые качества данного автомобиля также влияет дорожный просвет. Это связано с центром тяжести автомобиля. Чем он ниже, тем быстрее и стабильнее мы можем проходить повороты. Поэтому в спортивных автомобилях часто можно встретить койловерные подвески, в которых особая конструкция пружин позволяет легко регулировать дорожный просвет автомобиля, а в более продвинутых — еще и жесткость подвески. Важна и ширина колеи — чем больше колесо, тем лучше сцепление на поворотах.

Тяга и сцепление на счету. На ходовые качества данного автомобиля также влияет дорожный просвет. Это связано с центром тяжести автомобиля. Чем он ниже, тем быстрее и стабильнее мы можем проходить повороты. Поэтому в спортивных автомобилях часто можно встретить койловерные подвески, в которых особая конструкция пружин позволяет легко регулировать дорожный просвет автомобиля, а в более продвинутых — еще и жесткость подвески. Важна и ширина колеи — чем больше колесо, тем лучше сцепление на поворотах.

Неисправности подвески могут вызвать преждевременный износ шин, подвески и рулевых шарниров, ступичных подшипников и элементов крепления кузова, а также увеличение тормозного пути.

Именно поэтому стоит знать, как работает система подвески в нашем автомобиле, из каких элементов она состоит и заботиться о ее должной работоспособности на постоянной основе. Состояние подвески до сих пор недооценивается в нашей стране, хотя она является одним из ключевых, постоянно работающих узлов автомобиля, и от него во многом зависит наша безопасность.

Главная » Технологии » Между колесом и кузовом

Пружины > от Недвальс

Пружины ГОСТ и производство нестандартных пружин

Компания Nedwal’s изготавливает пружины всех форм и размеров, включая типовые детали по ГОСТ и по чертежам заказчиков. Пружина – элемент, рассчитанный на временное накопление энергии при деформации под нагрузкой. Металлические пружины – наиболее распространенная разновидность упругих деталей, однако изготавливаться они могут даже из жидкости и газа!

Упругие свойства пружин нашли широкое применение в самых разных отраслях, включая сельское хозяйство, машиностроение и промышленность.

Классификация Пружин

Завод «Недвальс» изготавливает пружины в Новосибирске всех существующих образцов:

- Сжатия. Наиболее распространенная классическая разновидность элементов, применяемая везде, где требуются пружины. Они могут иметь разную форму: витую, цилиндрическую, коническую и даже плоскую.

Они активируют свою упругость под действием нагрузки на сжатие. А в спокойном состоянии витки находятся на расстоянии друг от друга.

Они активируют свою упругость под действием нагрузки на сжатие. А в спокойном состоянии витки находятся на расстоянии друг от друга. - Кручения. Специальные детали, активируемые под действием вращения. Во время такой нагрузки появляется упругая деформация на сжатии, накапливается энергия. В дальнейшем она возвращает элемент в исходное положение.

- Растяжения. Детали распределяют давление на конструкцию и удерживают его до снятия. Часто используются как в быту, так и в машиностроении. Найти их можно в доводчиках, батутах и множестве других деталей.

- Пластинчатые, или пружины изгиба. Используются для стабилизации или амортизации. Могут состоять из одного или нескольких слоев.

Существует и другой способ классификации изделий – по их форме.

Форма пружин

К наиболее распространенным упругим металлоизделиям относят конические и спиральные пружины.

Важно! Конические пружины применяются для фиксации и равномерного распределения нагрузки.

Чаще всего их можно встретить в электрооборудовании, например, в изделиях, работающих от батареек.

Спиральные элементы изготавливаются из очень тонкой металлической проволоки для накопления и преобразования энергии в поступательные движения. Это обуславливает их использование в машиностроении.

Следующий тип, менее распространенный, — тарельчатые пружины. Они используются в сферах, где на конструкцию приходятся большие нагрузки. Обладают большими размерами, огромным коэффициентом жесткости и долгим сроком службы.

Сферы применения пружин разных типов

Упругие элементы применяются буквально везде: их можно отыскать в рядовом бытовом приборе, в автомобиле, в деталях самолета. Особую популярность они нашли в промышленности и машиностроении:

- оснащение сельскохозяйственной техники;

- использование в оружии и сложных агрегатах;

- применение в конструкции элементов электростанций;

- пружины подвески и опор трубопроводов;

- изготовление станков в газовой, нефтяной, производственной сферах;

- в быту: прищепки, канцелярские принадлежности, мебель.

Используются они даже в компьютерной технике, а также для создания оружия, спортивного инвентаря и множества других предметов регулярного использования.

Компания Nedwal’s изготавливает пружины по чертежам заказчика, выбирая лучшие материалы и помогая создать идеальную деталь для долгого срока службы.

Материалы и технологии производства пружин

При изготовлении металлических элементов обязательно применяются рекомендованные ГОСТы. Они зависят от типа детали и сферы ее назначения. Они же определяют метод навивки и используемую сталь.

Материалы для пружин

Для производства пружин в Новосибирске используют высокопрочные стали с отменными техническими характеристиками. Чаще всего применяют высоколегированные и углеродистые стали марок: серии 50-55, 60-65 и 70, а также сталь У12А. Дополнительно используют зарубежные аналоги, соответствующие сертификации EN.

Важно! Сталь для изготовления деталей обычно так и называют пружинной, а регламентирует ее свойства ГОСТ 14959-79.

Перед применением вся сталь должна обязательно проходить проверку на соответствие требований, указанных в этом регламенте. Она должна быть упругой и устойчивой к большинству агрессивных действий.

Какое оборудование используют?

Для изготовления пружин в Новосибирске, как и для производства фундаментных болтов 24379 1, применяются промышленные станки. Основной инструмент – пружинонавивочный станок. Для более простых деталей, изготовленных холодным методом, возможно применение переоборудованного токарного оборудования, ручных приспособлений и полуавтоматов.

Используемые технологии

Существует два способа производства пружин – холодный, который подходит для деталей до 16 мм, и горячий, который применяют для более крупных и негабаритных изделий. Также не во всех случаях используют дополнительный отпуск и закалку.

Технология холодной навивки

В ходе процесса в станок подают пруток или проволоку, фиксируют, а станок подгоняют под нужные параметры. После намотки заготовку обрезают и зачищают от сколов и неровностей. Чтобы убрать внутреннее напряжение, подвергают металл закалке и покрывают антикоррозийным веществом.

После намотки заготовку обрезают и зачищают от сколов и неровностей. Чтобы убрать внутреннее напряжение, подвергают металл закалке и покрывают антикоррозийным веществом.

Если требуется закалка, то деталь нагревают и очень быстро охлаждают в специальном масле или растворе. Воду используют реже, так как она способствует формированию дефектов внутри металла. Затем выполняют отпуск, что предполагает еще один этап нагревания.

Методика горячей навивки

Этот способ требует более дорого оборудования и соблюдения более сложной технологии. Однако вручную изготовить пружину не получится, всегда применяют автоматическое оборудование. Именно оно дает возможность изготавливать очень большие и тяжелые пружины для промышленности.

В целом, метод похож на холодное изготовление, однако перед подачей в станок заготовка равномерно нагревается. Это повышает ее пластичность и предотвращает деформацию. А обработку выполняют в электрической или газовой печи промышленного назначения.

После формирования деталь нарезают на нужные отрезки, закалывают и отпускают. На финальном этапе также наносят антикоррозийное покрытие или выполняют пескоструйную обработку.

Изготовление плоских, пластинчатых, тарельчатых пружин

Для производства этих деталей используют метод штамповки, резки или фрезерования. После придания заготовке нужной формы ее зачищают от неровностей, делают отверстия, загибают нужным образом и выполняют термическую обработку. После прогрева, когда металл остынет, зачищают дробью или пескоструйной машиной и покрывают антикоррозийным составом.

Размер деталей

При изготовлении пружин в Новосибирске решающим параметром, влияющим на скорость производства, стоимость и сроки выполнения заказа, выступает размер:

- Малые. Элементы диаметром от 0,2 до 4 мм. Применяют холодную навивку и термическую обработку. Обязательно обжимают и заневоливают изделие.

- Средние. Пружины диаметром от 4 до 12 мм.

Также могут изготавливаться холодным или горячим методом.

Также могут изготавливаться холодным или горячим методом. - Большие. Диаметр изделий начинается от 12 мм и может достигать 50 мм. Используют только горячую методику обработки металла с последующей оттяжкой концов.

Также изготавливают пружины нетипичных форм и размеров диаметром от 0,2 мм.

Какие покрытия используют для пружин?

Как и при производстве некоторых групп фундаментных болтов ГОСТ, для пружин применяют самые разные защитные покрытия.

Факт! Покрытие всегда используется, так как оно существенно продлевает срок службы металлического изделия. В некоторых случаях его применение гарантирует повышение долговечности в 5-10 раз.

К наиболее распространенным составам относят:

- Цинкование. Самый популярный метод, сочетающий в себе и доступную стоимость, и первоклассные характеристики защиты от коррозии. Цинк наносят чаще всего гальваническим способом, объединяя его молекулы с металлом.

Слой может достигать толщины в 18 микрон. Оттенки цинка также могут отличаться. Часто рекомендуют применять вместе с технологией горячей навивки.

Слой может достигать толщины в 18 микрон. Оттенки цинка также могут отличаться. Часто рекомендуют применять вместе с технологией горячей навивки. - Химическое фосфатирование. В процессе на пружину наносят слой из фосфатов цинка, железа, марганца или других металлов. Покрытие получается очень устойчивым к атмосферным осадкам. Чаще всего после него наносят грунт или эмаль, а также пропитку хромпиком или маслом.

- Химическое оксидирование. Один из методов обработки пружины, дающий безупречную устойчивость к коррозии. Подходит для деталей, которые будут использоваться в неблагоприятных атмосферных условиях.

- Кадмирование. Материал наносят на пружин гальваническим способом, создавая покрытие толщиной от 6 до 18 микрон. Оно позволяет сохранить эластичность, что гарантирует защиту от трещин в процессе использования детали. Дополнительные методики обработки позволяют добиваться разных оттенков.

- Никелирование.

Также позволяет использовать защитный слой толщиной до 18 микрон. Очень эффективное покрытие для сфер, в которых пружины используются под действием жестких условий эксплуатации. Никель придает красивый оттенок изделиям.

Также позволяет использовать защитный слой толщиной до 18 микрон. Очень эффективное покрытие для сфер, в которых пружины используются под действием жестких условий эксплуатации. Никель придает красивый оттенок изделиям. - Электрополирование. Пружину обрабатывают с помощью анодного растворения поверхности. Когда ток проходит через раствор и пружину, полностью устраняются шероховатости.

*Все пружины сертифицированы, точнее весь металл закупаем у проверенных поставщиков, которые обладают сертификатами качества соответствия продукции (металла).

Одним из самых распространенных вариантов обработки остается использование лакокрасочных покрытий. Их наносят в порошковом или полужидком состоянии, а после дополнительного воздействия и сушки повышают прочность сцепления молекул покрытия с металлом. Очень часто такой вариант защиты применяют для крупногабаритных пружин.

В редких случаях применяют узкоспециализированные покрытия: тефлон, хромирование.

Для изготовления надежной и долговечной партии пружин обратитесь к менеджерам завода Nedwal’s. Поможем подобрать лучшее решение, выполним заказ в течение 8-24 часов, а также доставим его к месту дальнейшего применения или хранения!

Устройство подвески автомобиля – описание и назначение основных элементов

Подвеска – как много в этом звуке… Во всех смыслах. Что что, а звучать она умеет. В зависимости от конструкции, подвеска может быть простой, а может иметь сложнейшую конструкцию. Точно так же она может быть и надежной, и наоборот, «сыпаться» после каждой тысячи километров.

За время своего существования подвеска автомобиля прошла огромный эволюционный путь. Когда-то рессорная система считалась верхом прогресса, а сегодня конструкцию современных подвесок можно можно сравнить с произведением искусства – настолько это совершенные, сложные и дорогие устройства.

Назначение

Подвеска в автомобиле необходима для смягчения ударов, которые воспринимают колеса от неровностей дорог. Благодаря ей, кузов машины буквально подвешен над поверхностью на упругих элементах ходовой.

Благодаря ей, кузов машины буквально подвешен над поверхностью на упругих элементах ходовой.

Благодаря этому обеспечивается плавность хода автомобиля и его управляемость в сложных условиях рельефа. Другими словами, она нужна для движения авто с определенным уровнем комфорта, без тряски и вибрации.

Давайте рассмотрим, что будет происходить с автомобилем, если у него не будет подвески, а колеса жестко соединены с кузовом. В этом случае удары от колеса будут полностью передаваться на кузов, немного смягчаясь шинами.

Если внести в схему подвески упругую пружину, то толчок на кузов значительно смягчится. При этом кузов будет по инерции еще долго по времени раскачиваться. Это делает управление машиной трудным, а движение опасным.

При таком устройстве, существует большая вероятность «пробоя» – когда момент сжатия пружины подвески совпадает с ударом от дороги. Есть такой термин у автомобилистов: «Пробить подвеску». Чтобы исключить этот эффект, в схему добавляют демпфирующий элемент – амортизатор. Он предназначен для гашения колебания кузова при работе пружин.

Он предназначен для гашения колебания кузова при работе пружин.

Элементы передней подвески автомобиля: схема на примере ВАЗ 2107

- Ступичный подшипник.

- Колпак ступицы.

- Регулировочная гайка.

- Шайба.

- Цапфа поворотного пальца.

- Ступица колеса.

- Сальник.

- Тормозной диск.

- Поворотный кулак.

- Верхний рычаг подвески.

- Корпус подшипника верхней опоры.

- Буфер хода сжатия.

- Ось верхнего рычага подвески.

- Кронштейн крепления штанги стабилизатора.

- Подушка штанги стабилизатора.

- Тяга стабилизатора.

- Ось нижнего рычага.

- Подушка тяги стабилизатора.

- Пружина подвески.

- Обойма крепления штанги амортизатора.

- Амортизатор.

- Корпус подшипника нижней опоры.

- Нижний рычаг подвески.

Рекомендуем

«Как снять рычаг передней подвески автомобиля» Подробнее

Устройство подвески

Автомобиль имеет переднюю и заднюю подвеску. О каждой из них будем говорить отдельно, потому что они конструктивно отличаются друг от друга.

О каждой из них будем говорить отдельно, потому что они конструктивно отличаются друг от друга.

Но в каждой из них есть обязательные элементы – пружины и амортизаторы.

На старых автомобилях, а также на грузовом транспорте задняя подвеска имеет рессоры вместо пружин. Это обусловлено:

- Дешевизной её изготовления;

- Применимостью в зависимой подвеске;

- Ремонтопригодностью и меньшим количеством деталей ходовой;

- Рессоры выносливее, чем пружины.

VoidWanderer — Все что вы хотели знать о подвеске, но боялись спросить

Минутка ликбеза.

Поведение подвески описывают 4 параметра: 1. Рычажность — зависимость хода заднего колеса к ходу штока аммортизатора 2. Анти-скват — реакция подвески на тягу цепи (или по простому — кручение шатунов) 3. Брейк-скват — реакция подвески на торможение задним тормозом. 4. Педалкик — вращение шатунов, вызванное изменением длины цепи при срабатывании подвески.

Наименее понятными являются пункты 2 и 3. Оба они завязаны на важнейшую характеристику для подвески — это положение центра вращения. И если с однорычажками все понятно, т.к. центр вращения — это главный шарнир, то для четырехрычажек все лишь немногим сложнее — надо определить где пересекаются прямые, проведенные через шарниры линков (Instant Center):

Оба они завязаны на важнейшую характеристику для подвески — это положение центра вращения. И если с однорычажками все понятно, т.к. центр вращения — это главный шарнир, то для четырехрычажек все лишь немногим сложнее — надо определить где пересекаются прямые, проведенные через шарниры линков (Instant Center):

Эта точка и есть центром, вокруг которого вращается колесо четырехрычажки. Очень просто.

Дальше очень грубо описываю почему точка вращения так важна. Когда центр вращения расположен высоко — у подвески высокий антискват и брейк-скват Центр расположен низко — у подвески низкий антискват и брейк-скват

Больше всего мифами оброс именно параметр брейк-сквата, а в народе — «блокировка подвески». На самом деле ни о какой блокировке в прямом смысле слова речь, конечно, не идет. Подвеска движущегося велосипеда может реагировать на торможение лишь тремя способами — она либо разожмется, останется нейтральной, либо сожмется. Почему это вообще происходит? Когда колодки соприкасаются с вращающимся ротором, весь линк, к которому прикреплен тормоз, попросту пытается провернуться вместе с ротором (по кругу). Параметр брейк-сквата как раз и подсказывает нам что же произойдет. Если брейк-скват высокий, подвеску это кручение линка сложит. То есть мы на ровном месте теряем какой-то процент хода подвески и езда становится заметно более жесткой. Нейтральный брейк-скват означает что подвеска спроектирована так, что крутящий момент с ротора почти не влияет на подвеску. Очень низкий брейк-скват, наоборот, распрямляет подвеску и райдера, соответственно, подбрасывает на педалях. Сейчас таких подвесок на рынке нет (вроде бы).

Почему это вообще происходит? Когда колодки соприкасаются с вращающимся ротором, весь линк, к которому прикреплен тормоз, попросту пытается провернуться вместе с ротором (по кругу). Параметр брейк-сквата как раз и подсказывает нам что же произойдет. Если брейк-скват высокий, подвеску это кручение линка сложит. То есть мы на ровном месте теряем какой-то процент хода подвески и езда становится заметно более жесткой. Нейтральный брейк-скват означает что подвеска спроектирована так, что крутящий момент с ротора почти не влияет на подвеску. Очень низкий брейк-скват, наоборот, распрямляет подвеску и райдера, соответственно, подбрасывает на педалях. Сейчас таких подвесок на рынке нет (вроде бы).