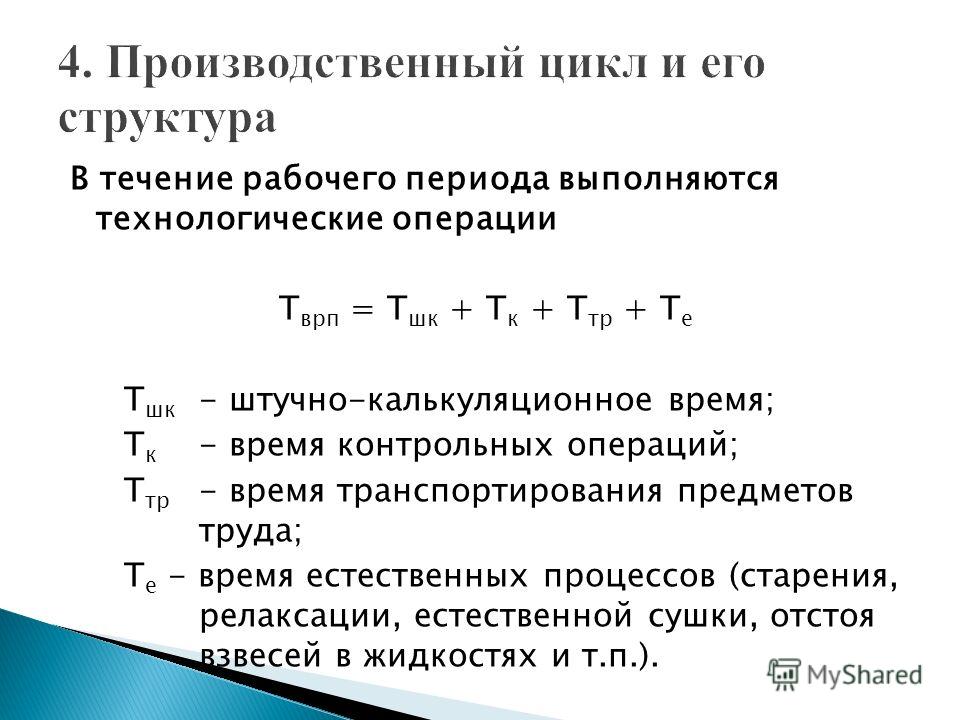

Понятие о производственном и технологическом процессах

Производственный процесс — совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. Изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций. Производство классифицируется тремя категориями:

- Типы

- Виды

- Части

Типы производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий. Тип производства — важнейшая характеристика, от которой зависит объем подготовки производства для выпуска изделия. Различают три типа производства:

- массовый,

- серийный,

- единичный.

Массовым называют тип производства, или, проще, производство, характеризуемое большим объемом выпуска изделий непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция.

Серийным называют производство, характеризуемое изготовлением повторяющимися партиями изделий. Размеры партий /количество заготовок одновременно подаваемых на рабочее место могут быть большими и малыми. Они определяют серийность производства.

Различают производство крупносерийное, среднесерийное и мелкосерийное. Чем крупнее партии, тем реже сменяемость на рабочих местах, тем ближе производство приближается к массовому типу производства и тем дешевле может быть выпускаемая продукция. В приборостроении крупносерийным считается производство при объеме выпуска не менее 5 тыс. штук в год. Среднесерийное производство в интервале 1-5 тыс. штук в год. Мелкосерийное – до I тыс.

Единичным называют производство, характеризуемое малым объемом выпуска одинаковых изделий, повторное изготовление изделий, которых, как правило, не предусматривается. Здесь отсутствует цикличность производства, свойственная серийному производству. Отсутствие повторяемости изготовления ведет к поиску наиболее упрощенных путей изготовления продукции. Чаще всего так работают экспериментальные, ремонтные цехи и т.п. Рабочие здесь, как правило, высокой квалификации. Оборудование и оснастка – универсальные. Стоимость продукции – высокая. Из рассмотренного выше видно, что тип производства в значительной степени влияет на технологические процессы изготовления деталей и сборки изделий. При разной серийности для изготовления одной и той же детали выбираются разные заготовки, применяется разное оборудование, оснастка, меняется структура технологического процесса. При этом изменяется и характер производственного процесса.

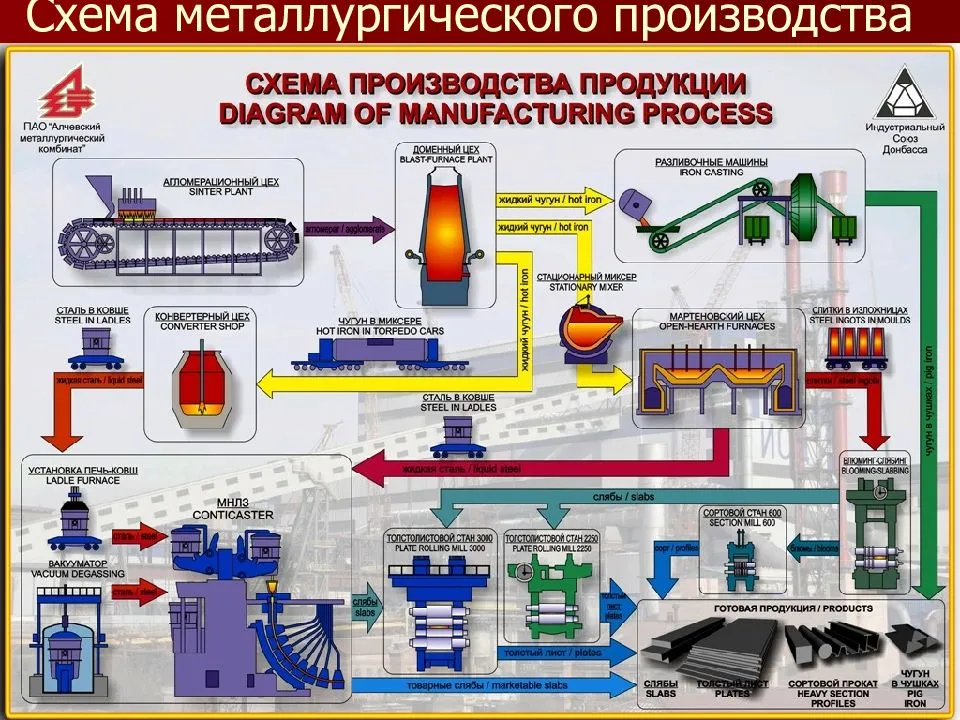

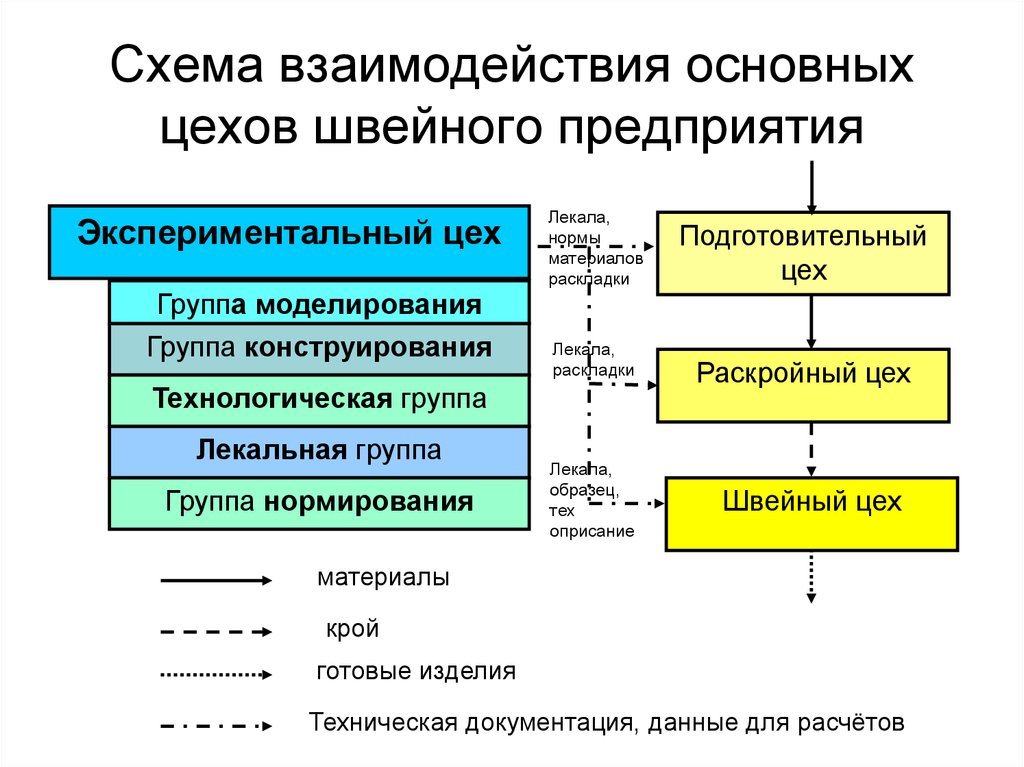

Вид производства — это классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия и наличия технологической подготовки производства. Например: литейное, сварочное, механообрабатывающее, сборочно-регулировочное и т.п.

Например: литейное, сварочное, механообрабатывающее, сборочно-регулировочное и т.п.

Части производства — это понятие включает в себя основное и вспомогательное производство. Основное производство — это производство товарной продукции, которое изготавливает изделие для поставки, т.е. изготовление заготовок, готовых деталей и сборка их. Вспомогательное производство — это производство средств, необходимых для обеспечения функционирования основного производства. К последнему относятся: изготовление и ремонт средств технологического оснащения, производство или подача сжатого воздуха, тепловой и электрической энергии и т.п.

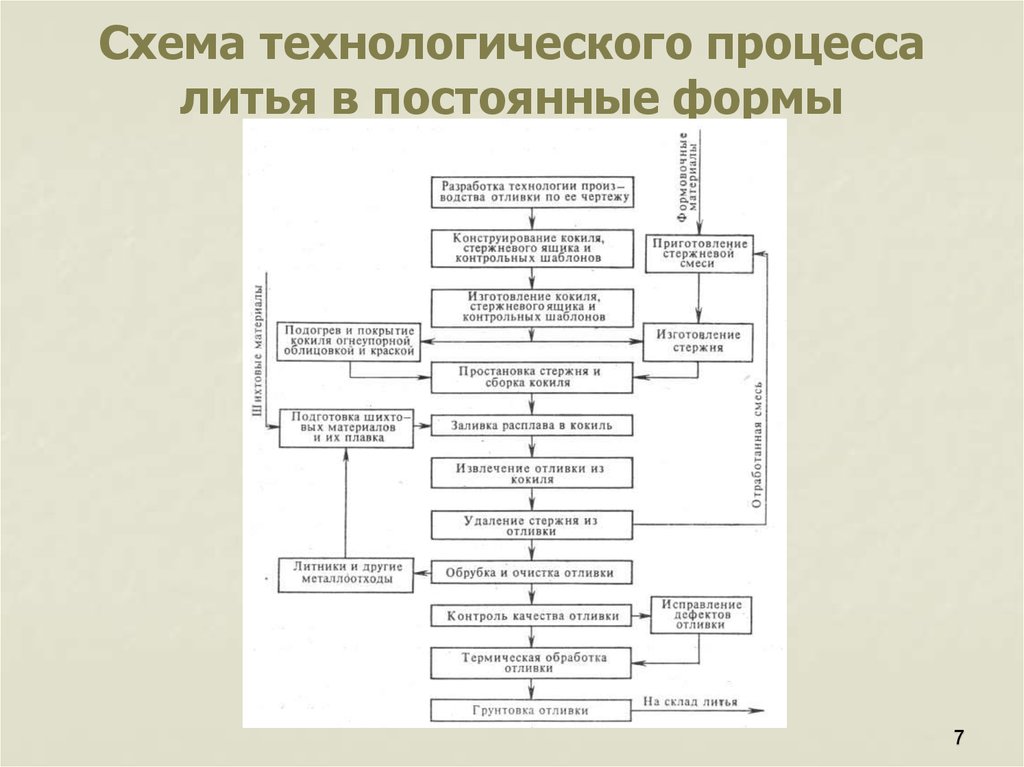

Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и/или определению состояния предмета труда. Под изменением состояния понимают изменение формы, размеров, физических свойств и т.п. К предметам труда относятся заготовки и изделия.

Основные требования к технологическому процессу:

- Технологический процесс разрабатывается для изготовления или ремонта изделия или совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

- Технологический процесс разрабатывается для изделий, конструкция которых отработана на технологичность.

- Технологический процесс должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию.

- Технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса, а при их отсутствии на основе использования ранее принятых прогрессивных решений, содержащихся в действующих единичных технологических процессов изготовления аналогичных изделий.

- Технологический процесс должен соответствовать требованиям техники безопасности, промышленной санитарии и охране окружающей среды.

Виды технологических процессов:

Единичный технологический процесс разрабатывается для изготовления или ремонта изделия одного наименования, независимо от типа производства. Типовой технологический процесс разрабатывается для изготовления группы изделий с общими конструктивными и технологическими признаками. Групповой технологический процесс разрабатывается для изготовления группы изделий с разными конструктивными признаками, но общими технологическими признаками.

Групповой технологический процесс разрабатывается для изготовления группы изделий с разными конструктивными признаками, но общими технологическими признаками.

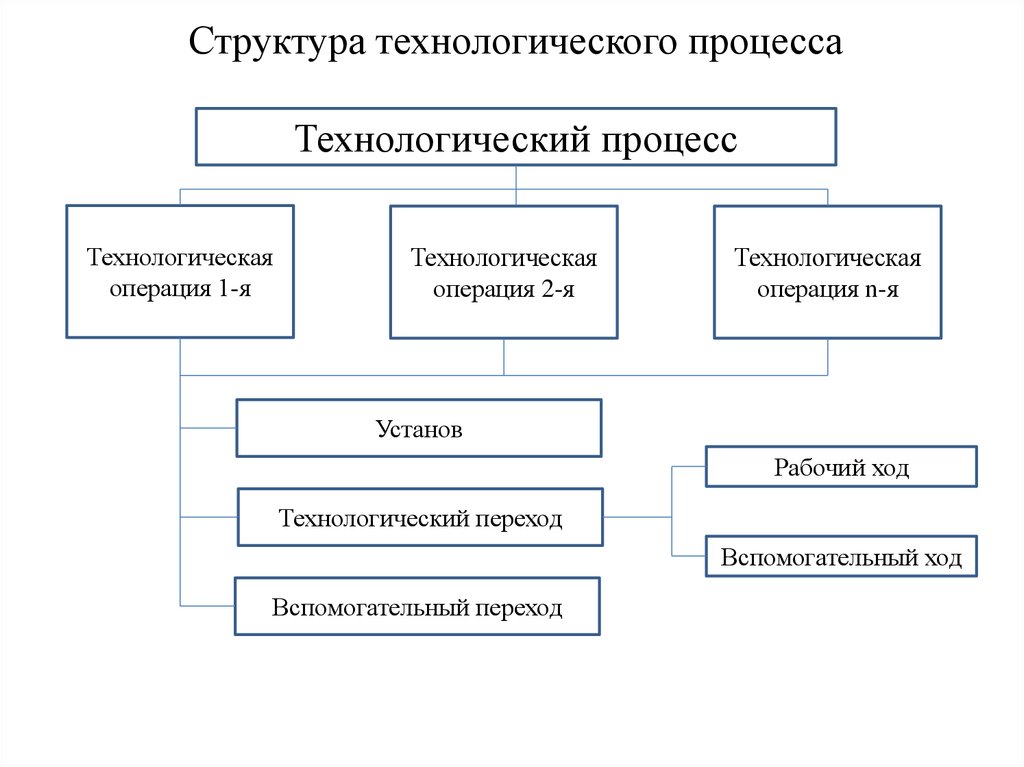

Структура технологического процесса. Технологические процессы изготовления изделий, деталей и заготовок при их разработке и в производственных условиях могут быть делимы на следующие структурные составляющие:

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте. На операцию определяется норма времени и операция является, таким образом, единицей для планирования объема работы и рабочих мест в цехе.

Установка — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Технологический переход — законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и/или оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода. Пример – установка заготовки, смена инструмента и т.п. Вспомогательные переходы не записываются в карту технологического процесса. При одновременной обработке несколькими инструментами нескольких поверхностей переход называется совмещенным. Нередко встречаются операции, состоящие всего из одного технологического перехода.

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и сопровождается изменением формы, размеров, качества поверхности и свойств заготовки.

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Прием — законченная совокупность действий человека при выполнении определенной части операции, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

Основные понятия производственного и технологического процессов

Основные понятия производственного и технологического процессов

Производственный процесс ремонта — это комплекс целенаправленных действий, приводящий к восстановлению работоспособности деталей, узлов, агрегатов и машин в целом, утраченной вследствие естественного или аварийного изнашивания в процессе эксплуатации, хранения или транспортирования машин. Производственный процесс охватывает всю совокупность операций, в результате которых объект ремонта превращается в изделие, полностью соответствующее техническим условиям на ремонт. В понятие производственного процесса включаются ряд самостоятельных технологических процессов (доставка объекта ремонта на предприятие, очистка, мойкгц восстановление отдельных деталей, изготовление запасных частей, контроль сборки машин, испытание и т. д.), а также мероприятия по подготовке и нормальному функционированию ремонтного предприятия (организация обслуживания средств производства и рабочих мест, получение и хранение материалов и полуфабрикатов и пр.).

д.), а также мероприятия по подготовке и нормальному функционированию ремонтного предприятия (организация обслуживания средств производства и рабочих мест, получение и хранение материалов и полуфабрикатов и пр.).

Технологический процесс ремонта машин является частью производственного процесса, включающего ряд последовательных операций, связанных с постепенным изменением состояния объекта ремонта. Характер технологического процесса и последовательность выполняемых операций определяются видом ремонта, конструктивно-технологическими особенностями машины, техническим уровнем, оснащенностью ремонтного предприятия и организационными принципами проведения ремонта. Определенное влияние на трудоемкость операций технологического процесса оказывает техническое состояние машин, поступающих в ремонт.

Обычно различают наиболее сложные технологические процессы выполнения заготовок, термической обработки, механической обработки, наплавки и сварки, сборки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Под технологическим процессом механической обработки понимают последовательное изменение состояния заготовки (форм, размеров, качества поверхностей) до получения готового изделия.

Технологический процесс состоит из нескольких операций. Под технологической операцией понимают часть технологического процесса, осуществляемую непрерывно на одном рабочем месте с использованием определенного инструмента или приспособления. Содержание операции зависит от характера технологического процесса, применяемого оборудования и объекта ремонта. Ввиду того что операция в организационном отношении является основной и неделимой частью технологического процесса, она используется при учете производительности труда и планировании основных показателей функционирования ремонтного предприятия.

При восстановлении деталей, узлов и агрегатов погрузочно- разгрузочных машин наиболее трудоемкими являются технологические процессы, связанные с капитальным ремонтом.

При поступлении машины на ремонтное предприятие техническими условиями определяются требования к владельцу машины в части ее комплектности, подготовка к ремонту, указывается порядок приемки.

Техническими условиями регламентируются правила контроля и сортировки деталей. При разработке технологического процесса на каждую деталь составляется карта, где приводятся номинальные и допустимые по износу размеры детали с указанием характерных выбраковочных признаков. Детали считаются годными, если они не имеют повреждений и их износ не превышает установленных допусков.

Для того чтобы ремонтные операции на рабочих местах выполнялись в строгом соответствии с техническими условиями, на предприятиях составляют так называемые технологические карты. Такие карты являются важным элементом производства, позволяющим обеспечить единую технологическую дисциплину на предприятиях. Применение технологических карт дает возможность правильно решать вопросы оснащения рабочих мест оборудованием и своевременно устранять возникающие в технологическом процессе отклонения.

Такие карты являются важным элементом производства, позволяющим обеспечить единую технологическую дисциплину на предприятиях. Применение технологических карт дает возможность правильно решать вопросы оснащения рабочих мест оборудованием и своевременно устранять возникающие в технологическом процессе отклонения.

Технологические карты обычно составляют на стадии подготовки ремонтного производства. В картах приводится перечень и содержание необходимых операций, а также порядок их выполнения с учетом оптимальной последовательности. По каждой операции в карте отмечается используемое оборудование, инструмент или приспособление; приводятся требования технических условий на ремонт и устанавливается квалификация рабочего. Кроме того, в технологических картах приводятся нормы времени как на отдельные операции, так и на технологический процесс в целом.

Основные технологические процессы ремонта машин включают множество одноименных операций с различными деталями. Чтобы избежать многократного повторения, на схемах технологического процесса изображают укрупненные операции, которые условно распространяют на все детали, узлы и агрегаты машины. Характер схемы технологического процесса существенно зависит от метода ремонта (необезличенного или обезличенного). При необезличенном методе схема технологического процесса представляется более детализированной, в то время как при обезличенном методе схема изображается укрупненными позициями.

Характер схемы технологического процесса существенно зависит от метода ремонта (необезличенного или обезличенного). При необезличенном методе схема технологического процесса представляется более детализированной, в то время как при обезличенном методе схема изображается укрупненными позициями.

Рис. 54. Схема технологического процесса ремонта машин:

а — необезличенным методом; б — агрегатным методом козловых кранов

Принципиальная схема технологического процесса ремонта машин необезличенным методом показана на рис. 54, а. Схема капитального ремонта козловых кранов грузоподъемностью 5 т агрегатным методом приведена на рис. 54, б.

Для указанных схем технологического процесса ремонта характерна последовательность операций. При необезлйченном методе базовые и остальные детали ремонтируют до начала сборки машины. По результатам дефектации негодные детали заменяют новыми, а требующие ремонта после восстановления поступают на сборку. При необезличенном методе продолжительность процесса ремонта лимитируется главным образом временем восстановления (изготовления новых) деталей.

—-

Производственный процесс ремонтного предприятия — это совокупность действий, направленных непосредственно на объект ремонта, и действий, способствующих их выполнению, в результате которых восстанавливаются годность и эксплуатационные качества машин. Отсюда видно, что производственный процесс ремонта включает основные и вспомогательные процессы. Основные— это процессы непосредственного воздействия на объект ремонта, обеспечивающие устранение дефектов, а вспомогательные — это процессы, способствующие выполнению основных. Так, процессы разборки и сборки погрузочно-разгрузочной машины, ремонта деталей и сборочных единиц относятся к основным процессам, а хранение и транспортирование машин, проверка качества выполненных работ, изготовление и ремонт инструментов, производство всех видов энергии, материально-техническое снабжение и др. относятся к вспомогательным. При техническом обслуживании погрузочно-разгрузочных машин к основным относятся процессы, связанные с уборочно-моечными, контрольно-регулировочными, смазочно-заправочными и некоторыми другими, а хранение, подготовка средств заправки и смазки, подготовка инструмента — к вспомогательным.

Основные процессы в соответствии с ГОСТ 3.1109—82 как часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда, называют технологическими процессами. При этом технологический процесс может быть отнесен к полнокомплектной погрузочно-разгрузочной машине, его составной части или к методам обработки, формообразования и сборке. К предметам труда относятся также заготовки. Если какая-либо часть технологического процесса начинается и заканчивается на одном рабочем месте, то она называется технологической операцией, или просто операцией. Состав технологического процесса и последовательность выполнения технологических операций определяются видом ремонта, конструктивно-технологическими особенностями машины, оснащенностью и уровнем технологической подготовки ремонтного предприятия.

На рис. 92 представлена схема технологического процесса ремонта машин в дорожных мастерских. Он характеризуется тем, что объект ремонта перед установкой на основной технологической линии (ОТЛ) в связи с наличием навесного оборудования подвергается дополнительной подразборке по сравнению с базовыми машинами. В результате первой и второй (уже на ОТЛ) подразбо-рок отсоединяются агрегаты, которые могут ремонтироваться как на ОТЛ, так и за ее пределами, где в свою очередь также подвергаются разборке (третья подразборка) уже на детали. Отремонтированные детали и агрегаты возвращаются на ОТЛ на общую сборку машины, начало которой определяется готовностью базовой детали.

В результате первой и второй (уже на ОТЛ) подразбо-рок отсоединяются агрегаты, которые могут ремонтироваться как на ОТЛ, так и за ее пределами, где в свою очередь также подвергаются разборке (третья подразборка) уже на детали. Отремонтированные детали и агрегаты возвращаются на ОТЛ на общую сборку машины, начало которой определяется готовностью базовой детали.

Рис. 92. Схема типового технологического процесса ремонта машин в дорожных мастерских

Наиболее сложными являются технологические процессы восстановления (наплавки и сварки, механической и термической обработки) и сборки. Этими процессами, как правило, характеризуется капитальный ремонт машин. Под технологическим процессом механической обработки понимают последовательное изменение форм, размеров и качества поверхностей заготовки или детали до получения готового изделия. При выполнении сварочных или наплавочных работ происходит изменение геометрии детали в результате присоединения другой детали и послойного наращивания металла на изношенные поверхности. Технологический процесс сборки связан с последовательным соединением деталей в сборочные единицы, а последних в полнокомплектные машины. Отсюда видно, что уровень технологической подготовки ремонтного предприятия должен соответствовать конструктивной и технологической сложности машин.

Технологический процесс сборки связан с последовательным соединением деталей в сборочные единицы, а последних в полнокомплектные машины. Отсюда видно, что уровень технологической подготовки ремонтного предприятия должен соответствовать конструктивной и технологической сложности машин.

Под конструктивной сложностью машин, с точки зрения их ремонта, можно понимать число деталей различного типа, участвующих в разборочно-сборочном технологическом процессе, а под технологической сложностью — отношение трудовых затрат при разборке машин как наиболее простого технологического процесса, который может реализоваться в различных производственных условиях, к общим трудовым затратам на ремонт. Конструктивная сложность ряда погрузочно-разгрузочных машин будет характеризоваться данными табл. 22, где в качестве показателей сложности взято относительное (по отношению к аналогичному показателю электропогрузчика ЭП-1631) количество: деталей в машине яд, болтовых соединений Яб, шплинтов яш, подшипников качения лпк, сопряжений с натягом пи, сопряжений повышенной точности пт и зубчатых колес пзк.

В первой группе окажутся электропогрузчики и козловые краны малой грузоподъемности. Во второй группе будут остальные типы машин, главным образом из-за наличия сборочных единиц (двигателей внутреннего сгорания, гидравлического оборудования и др.), с повышенным числом особо точных сопряжений, сопряжений с натягом и подшипниковых узлов и деталей. Характерно, что и технологическая сложность их также высока.

Можно считать, что применительно к погрузочно-разгрузочным машинам более сложные из них в конструктивном отношении обладают и повышенной технологической сложностью ремонта. Например, технологическая сложность только дизельного двигателя как части тракторного погрузчика почти равна сложности электропогрузчика. Такие данные позволяют произвести классификацию погрузочно-разгрузочных машин и их сборочных единиц по степени технологической сложности и сравнить ее с достигнутым уровнем технологических возможностей ремонтных предприятий.

Наиболее полно в дорожных механических мастерских освоен ремонт электропогрузчиков и сборочных единиц козловых кранов. Требуемые объем и качество работ по переводу данных типов машин из неисправного состояния в исправное обеспечиваются соответствующими технологическими процессами, реализуемыми с помощью оборудования и организации труда.

Требуемые объем и качество работ по переводу данных типов машин из неисправного состояния в исправное обеспечиваются соответствующими технологическими процессами, реализуемыми с помощью оборудования и организации труда.

В свою очередь технологический процесс может быть двух видов: единичный и типовой в зависимости от числа объектов, охватываемых процессом. Для случая когда на ремонтном предприятии на данном оборудовании и площадях независимо от числа машин ремонтируется конкретная марка (например, только электропогрузчик ЭП-103) или изготовляется только один вид запасной части (например, шестерня ведущая главной передачи электропогрузчика ЭП-103), составляется единичный технологический процесс, характеризующийся конкретностью информации. В свою очередь типовой технологический процесс предназначается для группы однотипных изделий (например, всех типов электропогрузчиков отечественного производства или для наплавки всех типоразмеров валов), охватываемых ремонтом.

Единичные и типовые процессы имеют еще по два признака: назначение и степень детализации содержания процесса. По назначению процесс может быть рабочим и перспективным. По степени детализации содержания каждый вид технологического процесса может быть маршрутным, операционным и маршрутно-операционным. Маршрутный технологический процесс характеризуется сокращенной информацией о всех технологических операциях на тот или иной вид работ в последовательности их выполнения без указаний переходов и технологических режимов. В отличие от этого операционный технологический процесс содержит полную информацию о всех технологических операциях на тот или иной вид работ в последовательности их выполнения с указанием переходов и технологических режимов. Маршрутно-операционный технологический процесс характеризуется сокращенной информацией о большинстве технологических операций и полной о некоторых, наиболее важных в последовательности их выполнения. Такое деление технологических процессов необходимо для описания процессов ремонта и изготовления объектов на предприятиях с различными объемом и номенклатурой работ, технологическим оснащением, организацией производства.

По назначению процесс может быть рабочим и перспективным. По степени детализации содержания каждый вид технологического процесса может быть маршрутным, операционным и маршрутно-операционным. Маршрутный технологический процесс характеризуется сокращенной информацией о всех технологических операциях на тот или иной вид работ в последовательности их выполнения без указаний переходов и технологических режимов. В отличие от этого операционный технологический процесс содержит полную информацию о всех технологических операциях на тот или иной вид работ в последовательности их выполнения с указанием переходов и технологических режимов. Маршрутно-операционный технологический процесс характеризуется сокращенной информацией о большинстве технологических операций и полной о некоторых, наиболее важных в последовательности их выполнения. Такое деление технологических процессов необходимо для описания процессов ремонта и изготовления объектов на предприятиях с различными объемом и номенклатурой работ, технологическим оснащением, организацией производства.

Для дорожных механических мастерских характерны типовые рабочие технологические процессы, содержащие объем информации, достаточный для выполнения ремонта деталей, сборочных единиц или полнокомплектных машин, в особенности машин, отличающихся пониженной технологической сложностью ремонта.

Это проявляется в том, что в мастерских исполнители тех или иных работ снабжаются, как правило, сокращенной информацией о технологическом процессе без указания переходов и технологических режимов. Задаются только конечные параметры состояния объекта. Число переходов и технологические режимы выбираются самим исполнителем. В этом случае можно считать, что в дорожных механических мастерских на ремонте машин реализуются, главным образом, типовые рабочие технологические процессы с маршрутной или маршрутно-операционной степенью его детализации. Маршрутно-операционная детализация процесса встречается, как правило, при закалке, автоматической наплавке деталей и других сложных технологических процессах. На разборке, сборке, мойке, сварке применяется в большинстве случаев маршрутная детализация технологических процессов за исключением машин с повышенной технологической сложностью ремонта. Здесь возможна и маршрутно-операционная степень детализации процесса.

На разборке, сборке, мойке, сварке применяется в большинстве случаев маршрутная детализация технологических процессов за исключением машин с повышенной технологической сложностью ремонта. Здесь возможна и маршрутно-операционная степень детализации процесса.

В мастерских механизированных дистанций, где сложность выполняемых работ по техническому обслуживанию и текущему ремонту машин невысока, а состав обслуживаемых парков машин разнообразен, реализуются исключительно типовые рабочие технологические процессы с маршрутной степенью детализации содержания. Особенно это касается уборочно-моечных, смазочно-заправочных и даже контрольно-регулировочных работ.

Производственный и технологический процессы

2.1. Термины и определения

Производственный процесс (ПП) — совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. Структура ПП приведена на рис. 2.1.

Структура ПП приведена на рис. 2.1.

Изделие (ГОСТ 2.101-68) (И) — любой предмет, подлежащий изготовлению на предприятии. В зависимости от назначения И делят на И основного и вспомогательного производства.

Основное производство — выпускает изделия, предназначенные для поставки (реализации).

Вспомогательное производство — выпускает изделия, предназначенные для нужд основного производства.

Программа выпуска изделий — перечень наименований изготавливаемых или ремонтируемых изделий с указанием объемов выпуска и сроков выполнения.

Объем выпуска изделий — количество изделий определенного наименования, типоразмера и исполнения, изготовляемых или ремонтируемых на предприятии в течение определенного интервала времени.

Серия изделия – все изделия, изготовленные по конструкторской и технологической документации без её изменения.

Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определённого наименования, типоразмера и исполнения.

Ритм выпуска — это количество изделий определённого наименования, типоразмера и исполнения, выпускаемых в единицу времени

Деталь — изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций.

Сборочная единица (узел) — изделие, составные части которого подлежат соединению между собой сборочными операциями.

Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости и свойств материала изготавливают деталь или сборочную единицу.

Исходная заготовка- заготовка перед первой технологической операцией.

Рабочее место — элементарная единица структуры предприятия, где размещаются исполнители работы, обслуживаемое ими оборудование, предметы груда и средства воздействия на них.

Технологический процесс (TTI) — часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства (ГОСТ 3. 1109-82).

1109-82).

Технологические процессы изготовления изделий могут содержать составные части, различающиеся по методу исполнения:

а) формообразование;

б) обработка резанием;

в) термическая обработка;

г) сборка;

д) сварка;

е) электрохимическая или электрофизическая обработка;

ж) окраска;

з) контроль качества продукции; и ремонт и т.д.

Согласно ГОСТ 3.1109-73 ПI по целевому назначению разделяются на проектные, рабочие, перспективные, временные.

По степени универсальности могутбыть единичными, типовыми и групповыми

Единичный технологический процесс разрабатывается для изготовления или ремонта изделия конкретного наименования и типоразмера в определенных производственных условиях,

Типовой технологический процесс проектируют для изготовления в конкретных производственных условиях типового представителя группы изделий, обладающих общими конструктивно-технологическими признаками.

В основу типизации положена классификация деталей, предложенная A.П Соколовским [8]. В качестве классификационных признаков приняты форма, размеры детали, точность и шероховатость поверхностей, материал детали. Классификация построена по схеме класс – подкласс – группа — подгруппа — тип (рис. 2.2).

Классификация носит конструкторский характер, а признаками общности служат технологические задачи и технологические процессы изготовления детали.

Групповой технологический процесс предназначен для изготовления или ремонта группы изделий с общими технологическими признаками на специализированных рабочих местах [9].

Классификационными признаками группы являются общность технологического оборудования, обрабатываемых поверхностей или их сочетаний (рис. 2.3).

По подробности описания ТП могут быть:

а) маршрутные — содержат перечень операций с указанием средств технологического оснащения и технико-экономических показателей ТП;

б) маршрутно-операционные — то же, что «а» с подробной разработкой документов на отдельные технологические операции;

в) операционные — то же, что «а» с подробной разработкой технологических документов на все операции технологического процесса.

Технологическая операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте. В технологической документации операция получает свое название по типу применяемого оборудования или методу обработки. Операциям присваиваются трехзначные номера 005, 010, 015, допускается нумерация 010,020,030.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; определяется потребное количество рабочих, средств технологического оснащения, производится календарное планирование и осуществляется контроль качества и сроков выполнения работ.

Устинов — часть технологической операции, выполняемая при неизменном закреплении заготовок или собираемых сборочных единиц Обозначение станов А Б, В. Г и т.д.

Позиция — фиксированное положение приспособления с неизменно закреплёнными в нем заготовкой относительно рабочих органов оборудования для выполнения части технологической операции. Обозначение – позиция I (II, III, IV и т.д),

Обозначение – позиция I (II, III, IV и т.д),

Технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых при обработке или соединяемых при сборке. Сопровождается изменением состояния объекта производства

Рис. 2.1. Структура производственного процесса

Риc. 2.2 Классификация валов при типизации технологических процессов

Вспомогательный переход — законченная часть технологической операции, состоящая из действий работника и оборудования. Не сопровождается изменением состояния объекта производства, но необходима для выполнения технологического перехода

Переходы обозначаются арабскими цифрами: переход 1,2,3 и т.д..

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно объекта производства, сопровождаемая изменением состояния объекта.

Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно объекта производства, и не сопровождаемая изменением его состояния.

Средства технологического оснащения — совокупность технологического оборудования, технологической оснастки и средств автоматизации или механизации.

Рис. 2.3. Классификация деталей по видам обработки и общности технологического маршрута

Технологическое оборудование — орудия производства, в которых размешаются объекты производства, средства воздействия на них, источники энергии.

Технологическая, оснастка — средства воздействия на объект производства: станочные приспособления для установки объекта; режущие, сборочные, вспомогательные инструменты; контрольно-измерительные средства

Норма времени — регламентированное время выполнения некоторого объема работ при выполнении технологического процесса в определенных производственных условиях одним или несколькими исполнителями.

Нормой выработки –регламентированное количество изделий, которое должно быть обработано или изготовлено в заданную единицу времени в определённых организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации

(например: 150 шт./мин. Работа 4-го разряда).

Дата добавления: 2020-10-14; просмотров: 297; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Производственный и технологический процессы — презентация онлайн

Производственный и

технологический процессы

Лекция 3

Технологическая характеристика

различных типов производства

Одним из основных принципов

построения технологических

процессов является принцип

совмещения технических,

экономических и организационных

задач, решаемых в данных

производственных условиях.

ПРОИЗВОДСТВО или

Производственный процесс

представляет собой совокупность

всех действий людей и орудий

производства, необходимых на

данном предприятии для

изготовления или ремонта

выпускаемых изделий

Характеризуется тремя

признаками:

ТИПЫ

ВИДЫ

ЧАСТИ

В соответствии в зависимости от широты

номенклатуры, регулярности,

стабильности и объема выпуска изделий

современное производство подразделяется

на следующие типы:

единичное,

серийное,

массовое.

Единичное производство (ЕП)

• характеризуется широтой

номенклатуры изготавливаемых или

ремонтируемых изделий и малым

объемом выпуска изделий.

Массовое производство

• – характеризуется узкой

номенклатурой и большим объемом

выпуска изделий, непрерывно

изготовляемых или ремонтируемых в

течение продолжительного времени

(годы).

Серийное производство

• характеризуется ограниченной

номенклатурой изделий,

изготавливаемых или ремонтируемых

периодически повторяющимися

партиями и сравнительно большим

объемом выпуска.

В зависимости от количества изделий в

партии годовой программы или серии

различают

мелкосерийное,

среднесерийное,

крупносерийное производство.

В зависимости от объема выпуска изделий

характер технологических процессов

серийного производства может

изменяться в широких пределах,

приближаясь к процессам массового (в

крупносерийном) или единичного (в

мелкосерийном) типа производства.

В соответствии с ГОСТ 3.1108 тип

производства характеризуется

коэффициентом закрепления операций.

Значение коэффициента закрепления операций

принимается для планового периода, равного

одному месяцу, и определяется по формуле

O

, Kз.о. (3.4)

P

где О – число различных операций;

Р – число рабочих мест с различными

операциями.

В соответствии с ГОСТ, если

• 1≤ K з.о. ≤ 10 – массовое и крупносерийное;

• 10 K≤з.о20

. – среднесерийное;

• 20 K з.о40

. – мелкосерийное.

В единичном производстве не

регламентируется.

ВИД ПРОИЗВОДСТВА :

классификационная категория выделяемая по

признаку получаемого метода получения

деталей(заготовок)

Механическое

Литейное

Сборочно-регулировочное

ЧАСТИ ПРОИЗВОДСТВА:

Основное — непосредственное производство

заготовки или детали(готового продукта)

Вспомогательное- производство средств

необходимых для функционирования основного

производства (производство и подача

электричества, сжатого воздуха,

транспортировка. …)

…)

ОБЩИЕ ПОНЯТИЯ О ТЕХ.ПРОЦЕССЕ

технологический процесс – это часть

производственного процесса, содержащая

целенаправленные действия по

изменению формы, размеров и качества

поверхности готового изделия.

Технологические процессы строятся по

отдельным методам их выполнения (процессы

механической обработки, сборки, литья,

термической обработки и т.п.).

Технологический процесс составляет основную

часть производственного процесса и

выполняется на рабочих местах.

Рабочее место

• Это часть цеха, предназначенная для

выполнения работы одним или группой

рабочих.

Здесь размещаются инструмент,

приспособления, технологическое и

подъемно-транспортное оборудование,

стеллажи для хранения заготовок, деталей и

сборочных единиц.

Технологическая операция

• – это законченная часть технологического

процесса, выполняемая на одном рабочем месте ,

одним человеком или бригадой. Например :

токарная, фрезерная, шлифовальная.

Составными элементами технологической

операции являются:

установ,

позиция,

технологический и вспомогательный

переходы,

рабочий и вспомогательный хода,

прием.

Установ

• представляет собой часть технологической

операции, выполняемой при неизменном

закреплении обрабатываемых заготовок или

собираемых сборочных единиц.

Позиция

• – фиксированное положение, занимаемое

неизменно закрепленной обрабатываемой

заготовкой или сборочной единицей

совместно с приспособлением относительно

инструмента или неподвижной части

оборудования, для выполнения

определенной части операции.

Технологический переход

• – законченная часть технологической

операции, характеризуемая постоянством

применяемого инструмента и поверхностей,

образуемых обработкой или соединяемых

при сборке.

Применительно к условиям механической

обработки определение перехода можно

уточнить следующей формулировкой:

технологический переход представляет

собой законченную часть технологической

операции, выполняемую над одной или

несколькими поверхностями заготовки, одним

или несколькими одновременно работающими

инструментами без изменения или при

автоматическом изменении режимов работы

станка (например, изменение режимов в одном

переходе на станках с ЧПУ).

Элементарный переход

• — часть технологического перехода,

выполняемая одним инструментом, над

одним участком поверхности

обрабатываемой заготовки, за один рабочий

ход без изменения режима работы станка.

Вспомогательный переход

• – законченная часть технологической

операции, состоящая из действий человека и

(или) оборудования, которые не

сопровождаются изменением формы,

размеров и шероховатости поверхностей

предмета труда, но необходимые для

выполнения технологического перехода.

Рабочий ход

• – это законченная часть технологического

перехода, состоящая из однократного

перемещения инструмента относительно

заготовки, сопровождаемого изменением

формы, размеров, качества поверхности и

свойств заготовки.

Вспомогательный ход

• – это законченная часть технологического

перехода, состоящая из однократного

перемещения инструмента относительно

заготовки, не сопровождаемого изменением

формы, качества поверхности или свойств

заготовки, но необходимого для подготовки

рабочего хода.

Прием

• – это законченная совокупность действий

человека, применяемых при выполнении

перехода или его части и объединенных

одним целевым назначением.

Классификация технологических

процессов

В зависимости от условий производства и

назначения проектируемого

технологического процесса применяются

различные виды технологических

процессов.

Вид технологического процесса

определяется количеством изделий,

охватываемых процессом (одно изделие,

группа однотипных или разнотипных

изделий).

Рис. 1 – Схема классификации технологических процессов

Единичный технологический

процесс

• – это технологический процесс изготовления

или ремонта изделия одного наименования,

типоразмера и исполнения независимо от

типа производства (ГОСТ 3.1109).

Разработка единичных технологических процессов

характерна для оригинальных изделий (деталей,

сборочных единиц, не имеющих общих

конструктивных и технологических признаков с

изделиями, ранее изготовленными на

предприятии.

Унифицированный

технологический процесс

• – это технологический процесс, относящийся к

группе изделий, характеризующихся общностью

конструктивных и технологических признаков.

Унифицированные технологические процессы

подразделяются на типовые и групповые.

Унифицированные технологические процессы находят

широкое применение в мелкосерийном, серийном и

частично в крупносерийном производствах.

Применение унифицированных технологических

процессов зависит от наличия специализированных

участков, рабочих мест, переналаживаемой

технологической оснастки и оборудования.

Типовой технологический процесс

• – это технологический процесс изготовления

группы изделий с общими конструктивными и

технологическими признаками. Типовой

технологический процесс П характеризуется

общностью содержания и последовательности

большинства технологических операций и

переходов для группы таких изделий и применяется

как информационная основа для разработки

рабочего технологический процесс и как

рабочий технологический процесс при наличии всей

необходимой информации для изготовления

детали, а также служит базой для разработки

стандартов на типовые технологические

процессы.

Групповой технологический

процесс

• – это технологический процесс изготовления

группы изделий с разными конструктивными, но

общими технологическими признаками.

То есть групповой технологический процесс

представляет собой процесс обработки заготовок

различной конфигурации, состоящий из комплекса

групповых технологических операций,

выполняемых на специализированных рабочих

местах в последовательности технологического

маршрута изготовления группы изделий.

Групповая технологическая операция

характеризуется общностью используемого

оборудования, технологической оснастки и наладки

(при допущении только незначительной

подналадки средств группового оснащения).

Перспективный технологический

процесс

• – это технологический процесс,

соответствующий современным достижениям

науки и техники, методы и средства

достижения которого полностью или

частично предстоит освоить на предприятии.

Рабочий технологический процесс

• – это технологический процесс,

выполняемый по рабочей технологической и

(или) конструкторской документации.

Рабочий технологический процесс

разрабатывается только на уровне

предприятия и применяется для

изготовления или ремонта конкретного

предмета производства.

Проектный технологический

процесс

• – это технологический процесс,

выполняемый по предварительному проекту

технологической документации.

Временный технологический

процесс

• – это технологический процесс,

применяемый на предприятии в течение

ограниченного периода времени из-за

отсутствия надлежащего оборудования или в

связи с аварией до замены на более

современный.

Стандартный технологический

процесс

• – это технологический процесс,

установленный стандартом.

Комплексный технологический

процесс

• – это технологический процесс, в состав

которого включаются не только

технологические операции, но и операции

перемещения, контроля и очистки

обрабатываемых заготовок по ходу

технологического процесса. Комплексный

технологический процесс проектируется при

создании автоматических линий и гибких

производственных систем.

Производственная партия

• – группа заготовок одного наименования,

типоразмера и исполнения, запускаемая в

обработку одновременно или непрерывно в

течение определенного интервала времени.

Операционная партия

• – это производственная партия или ее часть,

поступающая на рабочее место для

выполнения технологической операции.

устанавливает следующие характеристики

технологического процесса:

такт выпуска,

ритм выпуска,

цикл технологической операции.

Такт выпуска

• представляет собой интервал времени, через

который периодически производится выпуск

изделий или заготовок определенного

наименования, типоразмера и исполнения.

Расчетный такт выпуска может быть подсчитан

следующим образом:

,

60Fд

T (3.3)

N

где Fд – фонд времени оборудования, ч/год;

N – годовая программа, 1/год.

Ритм выпуска

• – количество изделий или заготовок

определенного наименования, типоразмера и

исполнения, выпускаемых в единицу времени,

т. е. ритм выпуска представляет собой величину

е. ритм выпуска представляет собой величину

обратную такту.

При проектировании технологического процесса

желательно добиться его построения из

одинаковых или кратных по трудоемкости

операций с продолжительностью цикла, равной

или кратной такту выпуска изделий. В этом

случае возможна и целесообразна обработка

заготовок на поточной линии.

Цикл технологической операции

• – это интервал календарного времени от

начала до конца периодически

повторяющейся технологической операции

независимо от числа одновременно

изготавливаемых изделий.

Цикл технологической операции

• – это интервал календарного времени от

начала до конца периодически

повторяющейся технологической операции

независимо от числа одновременно

изготавливаемых изделий.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Технологических процессов:

* производительность — измеряется количеством

единиц выпускаемой продукции на одного рабочего в

час.

Производительность зависит от : качества

трудовых ресурсов, качества машин и оборудования,

эффективности использования ресурсов.

Причины снижения производительности:

Изменение рабочей силы, высокие затраты на

энергию, уменьшение научно-исследовательских и

опытно-конструкторских разработок..

себестоимость

• – это стоимостная оценка используемых в

процессе производства продукции (работ,

услуг) природных ресурсов, сырья,

материалов, топлива затрат на реализацию .

• Себестоимость готовой продукции

изменяется в зависимости от объема затрат

при ее изготовлении, различают три вида

себестоимости:

Цеховая- представлена затратами всех цехов

и других производственных структур, которые

непосредственно участвовали а процессе

изготовления определенного набора товаров и

услуг.

Производственная себестоимостьопределяется путем прибавления к цеховой

себестоимости общезаводских и целевых

расходов.

Полная себестоимость-включает затраты

организации не толлько на выпуск продукции и

организации производственного процесса, но и

на ее реализацию(поставка на рынок).

Качество

Совокупность свойств продукции,

обуславливающих ее пригодность

удовлетворять определенные

потребности в соответствии с ее

назначением.

Реферат на тему «Производственный и технологический процессы в машиностроении»

Производственный процесс — это совокупность всех действий машин и людей для превращения сырья или заготовок (полуфабрикатов) в готовые изделия. Готовой продукцией могут быть как машины, механизмы, приборы, так и отдельные детали, узлы, агрегаты. Производственный процесс включает в себя непосредственно процесс переработки (обработки) материала или заготовки и организационно-подготовительные мероприятия. К последним относятся: разработка технической документации, обслуживание рабочих мест, транспортировка деталей и изделий, их контроль и т. п.

Содержание

Введение

1.Машина как объект производства

2 Производственный процесс и его структура

3 Технологический процесс и его структура

4 Типы производства и их характеристика

Заключение

Список использованных источников

Введение

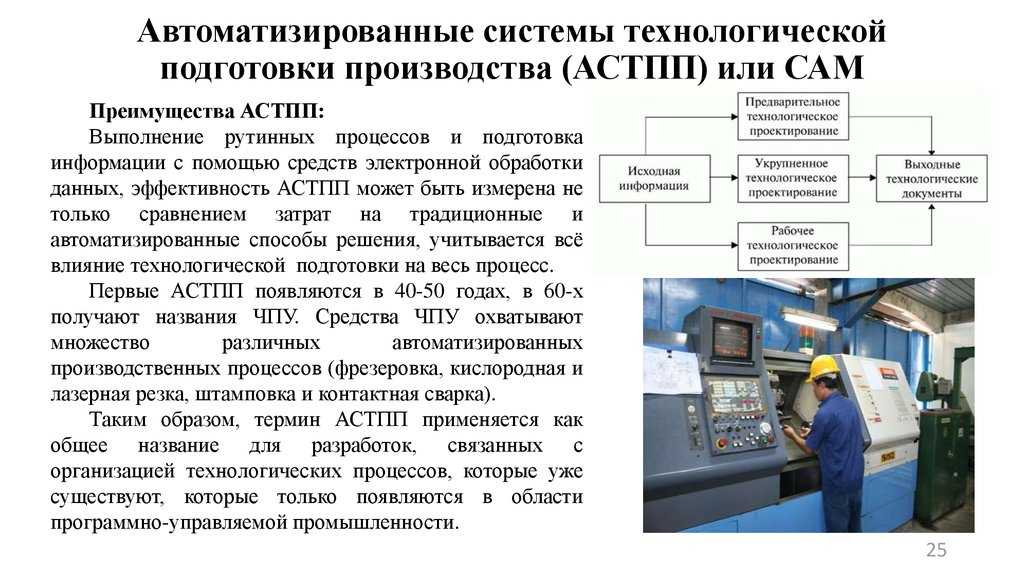

В основе производственного процесса лежит технологический процесс. Он включает в себя все операции обработки, связанные непосредственно с изменением формы, размеров и свойств изготовляемого изделия, выполняемые а определенной последовательности. Различают такие технологические процессы: обработка давлением, механическая обработка, термическая обработка, сборка и многие другие. На заводе технологические процессы и технологическую документацию разрабатывает отдел главного технолога. Правильно разработанные технологические процессы обеспечивают выполнение всех операций по изготовлению промышленной продукции с минимальными затратами материалов, труда и энергии.

Он включает в себя все операции обработки, связанные непосредственно с изменением формы, размеров и свойств изготовляемого изделия, выполняемые а определенной последовательности. Различают такие технологические процессы: обработка давлением, механическая обработка, термическая обработка, сборка и многие другие. На заводе технологические процессы и технологическую документацию разрабатывает отдел главного технолога. Правильно разработанные технологические процессы обеспечивают выполнение всех операций по изготовлению промышленной продукции с минимальными затратами материалов, труда и энергии.

Виды производств. Для этого типа производства характерно применение универсального оборудования, на котором обрабатываются разнообразные по форме и величине детали, универсальные приспособления и измерительный инструмент, значительное количество ручных работ, использование высококвалифицированных рабочих. Себестоимость деталей на таких заводах значительно выше, чем на заводах с иным характером производства, а производительность труда намного ниже. Типичными представителями такого типа производства являются заводы тяжелого машиностроения, турбинные, судостроительные, химического машиностроения и др. Кроме того, на современных машиностроительных заводах с массовым и серийным характером производства имеются экспериментальные цеха, где создаются новые образцы машин в одном или нескольких экземплярах, что характерно для индивидуального производства.

Типичными представителями такого типа производства являются заводы тяжелого машиностроения, турбинные, судостроительные, химического машиностроения и др. Кроме того, на современных машиностроительных заводах с массовым и серийным характером производства имеются экспериментальные цеха, где создаются новые образцы машин в одном или нескольких экземплярах, что характерно для индивидуального производства.

Серийное производство характеризуется выпуском определенных партий (серий) одинаковых изделий, которые повторяются через определенные промежутки времени, применением высокопроизводительного специального оборудования, приспособлений, оснастки и инструмента. В зависимости от размера партии (серии) выпускаемых изделий различают три типа серийного производства: крупносерийное, которое по своему характеру приближается к массовому, среднесерийное и мелкосерийное. Типичными представителями заводов серийного производства являются тепловозостроительные, станкостроительные и др. Массовое производство характеризуется выпуском большого количества одинаковых изделий (машин) на протяжении длительного времени, узкой специализацией рабочих мест, применением высокопроизводительного специального оборудования (автоматических линий, станков-автоматов и полуавтоматов, агрегатных станков), а также специальных оснастки, приспособлений и инструментов, широкой взаимозаменяемостью деталей.

К заводам этого типа относятся автомобиле- и тракторостроительные, завод поршней и др. Принципы поточного производства. В машиностроении различают две формы организации производства: поточное и непоточное. Характерной особенностью поточного производства является закрепление за рабочими местами выполнения определенных операций, расположение рабочих мест в технологической последовательности выполнения операций обработки. При этом до минимума сокращается время на передачу детали с одного рабочего места к другому. Поточная форма организации производства свойственна заводам серийного и массового производства. Пели за рабочими местами операции не закреплены и оборудование установлено независимо от технологической последовательности обработки, то это является характерными чертами непоточного производства.

Элементы технологического процесса

Всякий технологический процесс состоит из отдельных элементов. Такими элементами являются: операция, установка, позиция, переход, проход, рабочий прием. Под технологической операцией понимают часть технологического процесса обработки заготовки, выполняемую на одном рабочем месте (станке) одним инструментом (резцом, напильником и т. п.) одним или несколькими рабочими. В зависимости от объема выполняемой работы операции могут быть простыми и сложными. Сложную операцию можно разбить на отдельные составные части, называемые установками.

Под технологической операцией понимают часть технологического процесса обработки заготовки, выполняемую на одном рабочем месте (станке) одним инструментом (резцом, напильником и т. п.) одним или несколькими рабочими. В зависимости от объема выполняемой работы операции могут быть простыми и сложными. Сложную операцию можно разбить на отдельные составные части, называемые установками.

Таким образом, установка — это часть операции, которая выполняется на станке (рабочем месте) при неизменном креплении заготовки. Позиция представляет собой часть операции, которая выполняется при одном неизменном положении заготовки относительно инструмента (не считая перемещении, связанных с рабочими движениями заготовки или инструмента). Часть операции по обработке одной или одновременно нескольких поверхностей заготовки, которая выполняется при неизменных режиме станка и инструменте (или нескольких инструментах), называется переходом. Проходом называется часть перехода, при котором снимается один слой металла или другого материала. Рабочим приемом называется законченное действие рабочего при выполнении операции (закрепление или снятие заготовки, режущего инструмента и т. п.).

Рабочим приемом называется законченное действие рабочего при выполнении операции (закрепление или снятие заготовки, режущего инструмента и т. п.).

Многопозиционная обработка. Высокой производительности труда на машиностроительных заводах при механической обработке достигают благодаря широкому внедрению прогрессивных технологических процессов, применения специального высокопроизводительного оборудования, приспособлений и инструмента. В зависимости от тина производства и имеющегося оборудования обработку деталей можно выполнять двумя различными методами: на небольшом количестве различных станков и на сравнительно большом количестве станков, каждый из которых выполняет только одну определенную операцию. Обработка деталей по первому методу получила название метода концентрированных (укрупненных) операций, а по второму — метода дифференцированных (расчлененных) операций.

Отличительной чертой метода укрупненной обработки является объединение нескольких переходов в одной более сложной операции. Например, сокращение количества перестановок деталей на станке и выполнение заданной обработки за одну установку, одновременное сверление нескольких отверстий в различных плоскостях и т. п. Высшей степенью развития метода укрупнения операции является многопозиционная обработка деталей на автоматических поточных линиях и на агрегатных станках, что является характерным для массового и крупносерийного производства.

Например, сокращение количества перестановок деталей на станке и выполнение заданной обработки за одну установку, одновременное сверление нескольких отверстий в различных плоскостях и т. п. Высшей степенью развития метода укрупнения операции является многопозиционная обработка деталей на автоматических поточных линиях и на агрегатных станках, что является характерным для массового и крупносерийного производства.

Однако метод укрупнения операций успешно применяется и в условиях единичного и мелкосерийного производства: при обработке тяжелых и крупных деталей, при наличии зажимных приспособлений, которые требуют при закреплении деталей больших физических усилий рабочего, при установке сложных заготовок, для правильности выверки которых требуется затрата большого количества времени и т. п. При этом требуется более высокая квалификация рабочих и предъявляются более высокие требования к рабочему месту. Совмещению нескольких операций на одном станке способствует применение многоместных приспособлений, много шпиндельных головок, комбинированных инструментов (комбинированных сверл, зенкеров и т. п.).

п.).

1.Машина как объект производства

Машиностроение является одной из ведущих отраслей народного хозяйства. Объектами производства машиностроительной промышленности являются различные виды машин. Понятие о «машине» формировалось на протяжении многих столетий по мере развития науки и техники. С давних времен под машиной понимали устройство, предназначенное для действия в нем сил природы сообразно потребностям человека. В настоящее время понятие «машина» расширилось и трактуется с разных позиций и в различном смысле. Например, с точки зрения механики машина это механизм или сочетание механизмов, выполняющих целесообразные движения для преобразования энергии, материалов или производства работ.

Появление электронно-вычислительных машин, стихийно причисленных к классу машин, вынудило рассматривать машину как устройство, выполняющее определенные целесообразные механические движения для преобразования энергии, материалов, производства работ или же для сбора, передачи, хранения, обработки и использования информации. Все машины и различные механические устройства создавались с целью замены или облегчения физического и умственного труда человека. С точки зрения технологии машиностроения машина может быть либо объектом, либо средством производства. Поэтому для технологии машиностроения понятие «машина» можно определить как систему, созданную трудом человека для качественного преобразования исходного продукта в полезную для человека продукцию. Процесс преобразования может вестись механическим, физическим, химическим путем как каждым в отдельности, так и в сочетаниях. В зависимости от области использования и функционального назначения различают энергетические, производственные и информационные машины.

Все машины и различные механические устройства создавались с целью замены или облегчения физического и умственного труда человека. С точки зрения технологии машиностроения машина может быть либо объектом, либо средством производства. Поэтому для технологии машиностроения понятие «машина» можно определить как систему, созданную трудом человека для качественного преобразования исходного продукта в полезную для человека продукцию. Процесс преобразования может вестись механическим, физическим, химическим путем как каждым в отдельности, так и в сочетаниях. В зависимости от области использования и функционального назначения различают энергетические, производственные и информационные машины.

В энергетических машинах один вид энергии превращается в другой. Такие машины обычно называют двигателями. Гидравлические турбины, двигатель внутреннего сгорания, паровые и газовые турбины относят к так называемым тепловым двигателям. Электрические двигатели постоянного и переменного тока составляют группу электрических машин. Число типов производственных машин достаточно велико. Это объясняется разнообразием производственных процессов, выполняемых этими машинами. Различают строительные, грузоподъемные, землеройные, транспортные и другие машины. Самую большую группу составляют технологические или рабочие машины. К ним можно отнести, например, металлорежущие станки, текстильные и бумагоделательные машины, полиграфическое оборудование и др. Для технологических машин характерны периодически повторяющиеся перемещения их рабочих органов, которые непосредственно выполняют производственные операции. К рабочим органам машины необходимо непрерывно подводить механическую энергию. При этом двигатель (чаще всего электрический) и рабочие органы машины соединяются с помощью специальных устройств, называемых механизмами. Механизмы являются составной частью как энергетических, так и производственных машин.

Число типов производственных машин достаточно велико. Это объясняется разнообразием производственных процессов, выполняемых этими машинами. Различают строительные, грузоподъемные, землеройные, транспортные и другие машины. Самую большую группу составляют технологические или рабочие машины. К ним можно отнести, например, металлорежущие станки, текстильные и бумагоделательные машины, полиграфическое оборудование и др. Для технологических машин характерны периодически повторяющиеся перемещения их рабочих органов, которые непосредственно выполняют производственные операции. К рабочим органам машины необходимо непрерывно подводить механическую энергию. При этом двигатель (чаще всего электрический) и рабочие органы машины соединяются с помощью специальных устройств, называемых механизмами. Механизмы являются составной частью как энергетических, так и производственных машин.

Нужна помощь в написании реферата?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Правки вносим бесплатно.

Цена реферата

В современных энергетических машинах используют простые виды движений (вращательные, возвратно-поступательные), поэтому в них применяется небольшое число типов механизмов. Наоборот, число типов механизмов, используемых в современных производственных машинах, достаточно велико. Это объясняется большим разнообразием типов движений их рабочих органов. Машина-двигатель, передаточный механизм и исполнительная машина, спроектированные как одно целое и установленные на общей раме или фундаменте, представляют собой машинный агрегат. Огромное значение для развития всех отраслей современного производства имеет все более широкое внедрение методов автоматического контроля производственных процессов. Устройства, используемые для этой цели, называют приборами. Отдельной группой устройств, изменяющих состояние предмета труда без непосредственного участия рабочего, являются аппараты.

В аппаратах происходят различные химические, тепловые, электрические и другие процессы, необходимые для обработки или изменения свойств обрабатываемых деталей. Рабочие устройства аппаратов, как правило, неподвижны. Иногда аппараты включают устройства для транспортирования обрабатываемых объектов (транспортеры термических печей, различные загрузочные и дозирующие устройства и др.). Группу информационных машин составляют вычислительные, измерительные, контрольно-управляющие и др. Энергетические и информационные машины изучаются в специальных курсах соответствующих специальностей. Машины, механизмы, отдельные узлы и детали в процессе производства их на машиностроительном предприятии являются изделиями. Изделием в машиностроении называют любой предмет или набор предметов производства, подлежащих изготовлению на данном предприятии.

Рабочие устройства аппаратов, как правило, неподвижны. Иногда аппараты включают устройства для транспортирования обрабатываемых объектов (транспортеры термических печей, различные загрузочные и дозирующие устройства и др.). Группу информационных машин составляют вычислительные, измерительные, контрольно-управляющие и др. Энергетические и информационные машины изучаются в специальных курсах соответствующих специальностей. Машины, механизмы, отдельные узлы и детали в процессе производства их на машиностроительном предприятии являются изделиями. Изделием в машиностроении называют любой предмет или набор предметов производства, подлежащих изготовлению на данном предприятии.

Изделием может быть машина, ее элементы в сборе и отдельные детали, если они являются продуктом конечной стадии данного производства. Например, для автомобильного завода изделием является автомобиль, для завода редукторов — редуктор, для завода поршней — поршень и т.п. Изделия могут быть неспецифицированными (не имеющими составных частей) и специфицированными (состоящими из двух и более частей). Деталь это изделие, изготавливаемое из однородного по наименованию и марке материала без применения сборочных операций. Характерным признаком детали является отсутствие в ней разъемных и неразъемных соединений. Деталь представляет собой комплекс взаимосвязанных поверхностей, выполняющих различные функции при эксплуатации машины. Детали машин различного функционального назначения отличаются формой, размерами, материалом и др. Вместе с тем независимо от функционального назначения детали машин имеют общее свойство производственного характера они являются продуктом производства, формирующего их из исходных заготовок и материалов.

Деталь это изделие, изготавливаемое из однородного по наименованию и марке материала без применения сборочных операций. Характерным признаком детали является отсутствие в ней разъемных и неразъемных соединений. Деталь представляет собой комплекс взаимосвязанных поверхностей, выполняющих различные функции при эксплуатации машины. Детали машин различного функционального назначения отличаются формой, размерами, материалом и др. Вместе с тем независимо от функционального назначения детали машин имеют общее свойство производственного характера они являются продуктом производства, формирующего их из исходных заготовок и материалов.

Кроме отдельных машин и их частей объектами производства машиностроительных предприятий могут быть комплексы и комплекты изделий. Комплексом называют два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций, например: бурильная установка, автоматическая линия, цех-автомат и т. п. Комплект это два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера, например: комплект запасных частей, комплект инструмента и принадлежностей, комплект измерительной аппаратуры и т.п. Группу составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части, называют сборочным комплектом. Изделие предприятия-поставщика, применяемое как составная часть изделия, которое выпускается предприятием-изготовителем, называют комплектующим изделием. Для моторного завода комплектующими изделиями могут быть, например, стартеры, генераторы, прерыватели-распределители и др. Одной из важнейших характеристик выпускаемой продукции является ее качество. При этом в соответствии с ГОСТ 1546779 под качеством промышленной продукции понимается совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

п. Комплект это два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера, например: комплект запасных частей, комплект инструмента и принадлежностей, комплект измерительной аппаратуры и т.п. Группу составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части, называют сборочным комплектом. Изделие предприятия-поставщика, применяемое как составная часть изделия, которое выпускается предприятием-изготовителем, называют комплектующим изделием. Для моторного завода комплектующими изделиями могут быть, например, стартеры, генераторы, прерыватели-распределители и др. Одной из важнейших характеристик выпускаемой продукции является ее качество. При этом в соответствии с ГОСТ 1546779 под качеством промышленной продукции понимается совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество продукции фиксируется на определенный период времени с помощью различных нормативных документов, главным образом стандартов, и изменяется при появлении более прогрессивных технологий. Качество продукции относится к числу важнейших показателей производственно-хозяйственной деятельности промышленного предприятия. Именно качество продукции обусловливает финансовую и экономическую устойчивость предприятия, темпы научно-технического прогресса, экономию материальных и трудовых ресурсов. Во всех странах мира выпуск продукции высокого качества рассматривается как одно из важнейших условий развития национальной экономики. Снижение качества приводит к уменьшению объема продаж, прибыли и рентабельности, к снижению экспорта и другим нежелательным последствиям.

Качество продукции фиксируется на определенный период времени с помощью различных нормативных документов, главным образом стандартов, и изменяется при появлении более прогрессивных технологий. Качество продукции относится к числу важнейших показателей производственно-хозяйственной деятельности промышленного предприятия. Именно качество продукции обусловливает финансовую и экономическую устойчивость предприятия, темпы научно-технического прогресса, экономию материальных и трудовых ресурсов. Во всех странах мира выпуск продукции высокого качества рассматривается как одно из важнейших условий развития национальной экономики. Снижение качества приводит к уменьшению объема продаж, прибыли и рентабельности, к снижению экспорта и другим нежелательным последствиям.

2. Производственный процесс и его структура

Промышленное производство является наиболее крупной и ведущей областью сферы материального производства. Оно представляет собой систему взаимосвязанных отраслей, занятых добычей и переработкой промышленного и сельскохозяйственного сырья в готовую продукцию, необходимую для общественного производства и личного потребления. Машиностроительное производство основано на преимущественном применении при выпуске продукции методов технологии машиностроения. Основной продукцией машиностроения являются металлорежущие станки, автомобили, тракторы, сельскохозяйственные машины, оборонная продукция, оборудование для энергетики, строительная техника и другие виды машин и механизмов. Машиностроительное производство в целом представляет собой множество организационно и экономически самостоятельных производственных единиц, называемых предприятиями машиностроения. Машиностроительное предприятие является сложноорганизованной, целенаправленной системой, объединяющей людей и орудия производства для обеспечения выпуска изделий.

Машиностроительное производство основано на преимущественном применении при выпуске продукции методов технологии машиностроения. Основной продукцией машиностроения являются металлорежущие станки, автомобили, тракторы, сельскохозяйственные машины, оборонная продукция, оборудование для энергетики, строительная техника и другие виды машин и механизмов. Машиностроительное производство в целом представляет собой множество организационно и экономически самостоятельных производственных единиц, называемых предприятиями машиностроения. Машиностроительное предприятие является сложноорганизованной, целенаправленной системой, объединяющей людей и орудия производства для обеспечения выпуска изделий.

Процесс изготовления машин и механизмов на машиностроительном предприятии состоит из комплекса работ, в результате которых исходные материалы и полуфабрикаты превращаются в готовое изделие. Отдельные виды исходных материалов, деталей и узлов (подшипники, электродвигатели, гидроавтоматика, резинотехнические изделия и др. ) машиностроительный завод может получать в качестве комплектующих изделий от других промышленных предприятий. Совокупность всех действий людей и орудий производства, необходимых для изготовления или ремонта изделий на данном предприятии, называют производственным процессом. Производственный процесс современных машиностроительных предприятий представляет собой единый взаимосвязанный комплекс работ, охватывающих подготовку средств производства и организацию обслуживания рабочих мест, процессы получения исходных заготовок и готовых деталей, процессы сборки, испытания, технического контроля, хранения, транспортировки, упаковки и сбыта готовой продукции, а также другие виды работ, связанные с выпуском продукции. В зависимости от значения и роли в изготовлении продукции различают основные, вспомогательные и обслуживающие производственные процессы. Основной процесс обеспечивает производство товарной продукции. Он непосредственно связан с изготовлением деталей и сборкой из них машин и механизмов.

) машиностроительный завод может получать в качестве комплектующих изделий от других промышленных предприятий. Совокупность всех действий людей и орудий производства, необходимых для изготовления или ремонта изделий на данном предприятии, называют производственным процессом. Производственный процесс современных машиностроительных предприятий представляет собой единый взаимосвязанный комплекс работ, охватывающих подготовку средств производства и организацию обслуживания рабочих мест, процессы получения исходных заготовок и готовых деталей, процессы сборки, испытания, технического контроля, хранения, транспортировки, упаковки и сбыта готовой продукции, а также другие виды работ, связанные с выпуском продукции. В зависимости от значения и роли в изготовлении продукции различают основные, вспомогательные и обслуживающие производственные процессы. Основной процесс обеспечивает производство товарной продукции. Он непосредственно связан с изготовлением деталей и сборкой из них машин и механизмов. В ходе основных производственных процессов сырье и материалы превращаются в готовую продукцию заданного качества. К основному производству относятся, например, обработка заготовок на металлорежущих станках, химическая и химико-термическая обработка, ковка, штамповка, сварка, сборка и др.

В ходе основных производственных процессов сырье и материалы превращаются в готовую продукцию заданного качества. К основному производству относятся, например, обработка заготовок на металлорежущих станках, химическая и химико-термическая обработка, ковка, штамповка, сварка, сборка и др.

Вспомогательные процессы обеспечивают стабильную и ритмичную работу основного процесса и заняты изготовлением продукции и оказанием услуг, необходимых основному производству. К этим работам относят, например, изготовление металлорежущих инструментов и технологической оснастки, наладка и ремонт оборудования, изготовление контрольно-измерительных инструментов, заточка инструмента, обеспечение предприятия электрической и тепловой энергией, сжатым воздухом, углекислым газом, кислородом, ацетиленом и другие виды работ. Изделия основного производства предназначены для реализации по договорам и на свободном рынке, а изделия вспомогательного производства используются только внутри предприятия-изготовителя. Обслуживающие процессы должны обеспечивать бесперебойную и ритмичную работу всех подразделений предприятия. К ним относятся меж и внутрицеховой транспорт, погрузочно-разгрузочные работы, складирование и хранение сырья, материалов, комплектующих изделий, уборка цехов и территории предприятия. Сюда можно отнести также заводские лаборатории, лечебные учреждения, столовые и др.

Обслуживающие процессы должны обеспечивать бесперебойную и ритмичную работу всех подразделений предприятия. К ним относятся меж и внутрицеховой транспорт, погрузочно-разгрузочные работы, складирование и хранение сырья, материалов, комплектующих изделий, уборка цехов и территории предприятия. Сюда можно отнести также заводские лаборатории, лечебные учреждения, столовые и др.

В зависимости от технической оснащенности, т.е. в зависимости от участия рабочего производственные процессы подразделяются на ручные, ручные механизированные, машинно-ручные, машинные, автоматизированные и аппаратурные. В случае ручных процессов воздействие на предмет труда осуществляется рабочим с помощью каких-либо инструментов, но без применения любых источников энергии. Это, например, заворачивание гайки ключом, сверление отверстия ручной дрелью.

Нужна помощь в написании реферата?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Правки вносим бесплатно.

Заказать реферат

Ручные механизированные процессы характеризуются тем, что технологические операции выполняются рабочим с помощью ручных механизированных орудий труда, т.е, с использованием каких-либо источников энергии, например, сверление отверстий электродрелью, зачистка литья переносным наждачным кругом и т.п. К машинно-ручным относятся процессы, когда воздействие на предмет труда производится с помощью машины или механизма, но при обязательном участии рабочего, например, сверление отверстия на сверлильном станке с ручной подачей.

Машинные процессы осуществляются на машинах, станках и других видах технологического оборудования без непосредственного участия рабочего, а роль рабочего при этом заключается в обеспечении машины материалом, снятии готовой продукции, пуске и остановке оборудования и пр.