Замена поршневых колец Honda CR-V

1. Выньте поршень из блока цилиндров.

2. Снимите старые поршневые кольца (В) при помощи расширителя (В) поршневых колец.

4. Вставьте поршневой палец (А). Соберите поршень (В) и шатун (С) так, чтобы стрелка (D) и выпуклая метка (Е) оказались с одной стороны. |

3. Тщательно прочистите все канавки под кольца сломанным поршневым кольцом или приспособлением для очистки канавок под поршневые кольца с подходящим лезвием.

Ширина канавки под верхнее и второе компрессионные кольца составляет 1,2 мм. Ширина канавки под маслосъемное кольцо составляет 2,0 мм (двигатели К20А4, К24А1) или 2,8 мм (двигатель К20А5). При необходимости подпилите лезвие.

Не очищайте канавки под кольца проволочной щеткой и не углубляйте канавки чистящим инструментом.

ПРИМЕЧАНИЕ

Если требуется отделить поршень от шатуна, новые кольца пока не устанавливайте.

4. Протолкните новое кольцо (А) в цилиндр при помощи поршня на глубину 15-20 мм от низа.

5. Измерьте зазор в замке (В) поршневого кольца при помощи щупа:

• Если зазор слишком мал, убедитесь, соответствуют ли эти кольца Вашему двигателю.

• Если зазор слишком велик, проведите повторную проверку диаметра цилиндров относительно предельного износа, указанного выше.

Если износ превышает допустимый предел, блок цилиндров требуется подвергнуть расточке.

Зазор в замке поршневого кольца: | |||||||||||||||||||||||

| |||||||||||||||||||||||

6. Установите верхнее и второе компрессионные кольца, как показано на рисунке, на верхнем кольце (А) имеется маркировка Т или 1R, на втором (В) — 2Т или 2R. Заводская маркировка должна быть обращена вверх.

Установите верхнее и второе компрессионные кольца, как показано на рисунке, на верхнем кольце (А) имеется маркировка Т или 1R, на втором (В) — 2Т или 2R. Заводская маркировка должна быть обращена вверх.

7. Проверните кольца в канавках и убедитесь, что они не заедают.

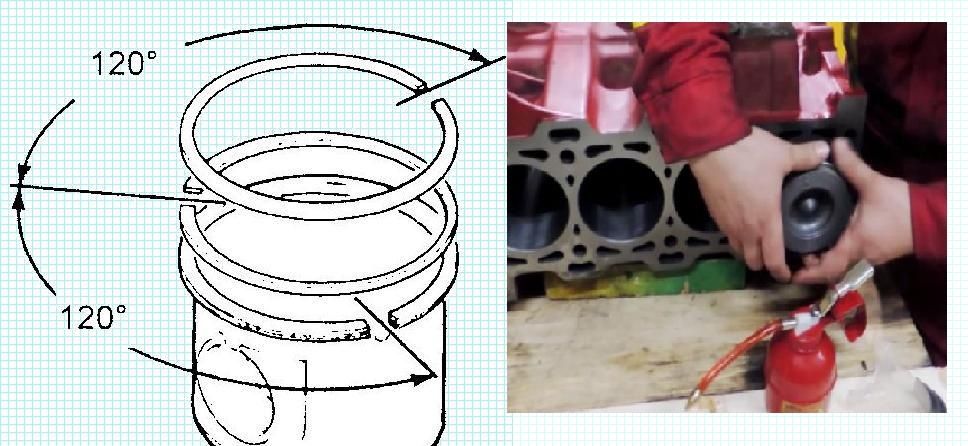

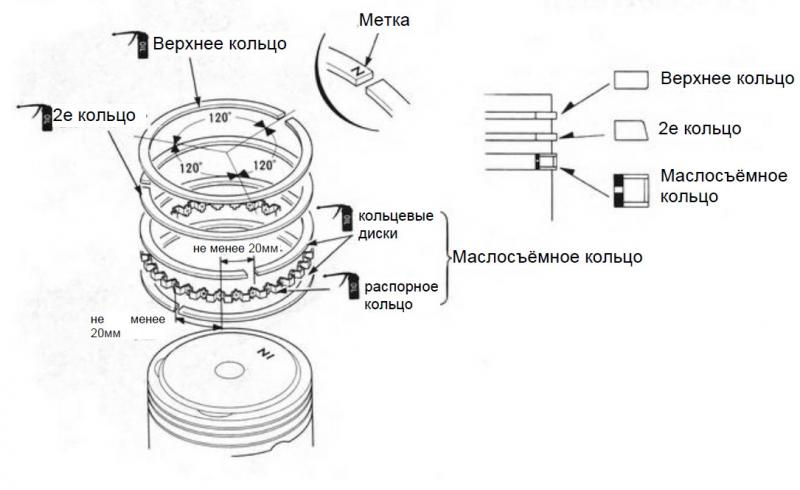

8. Расположите замки колец, как показано на рисунке

9. После установки комплекта новых колец измерьте зазор между поршневым кольцом и канавкой поршня:

Зазор между верхним компрессионным кольцом и канавкой поршня | ||||||||||||||||||||

| ||||||||||||||||||||

Зазор между вторым компрессион ным кольцом и канавкой поршня | |||||||||

| |||||||||

Как ставить кольца на поршень 4т скутера

Как поставить поршневые кольца на скутер

Ухудшение тяги, падение максимальной скорости, синий дым с глушителя и слабая динамика скутера – верный признак изношенных поршневых колец, либо изношенной цилиндро-поршневой группы. Чаще всего изнашиваются именно поршневые кольца

Чаще всего изнашиваются именно поршневые кольца

, т.к. диаметр поршневой группы у скутеров небольшой, рабочая площадь колец очень маленькая и поэтому они не так долго ходят.

Итак, если Вы столкнулись с необходимостью замены поршневых колец на скутере, причем помимо основной проблемы то, что их нужно менять, существует и другая – это как правильно поставить кольца на поршень. Нельзя просто взять любое кольцо и поставить в любую из канавок» на поршне. Нужно понимать какое кольцо является верхним компрессионным, какое нижним компрессионным, а также как правильно поставить маслосъемное кольцо.

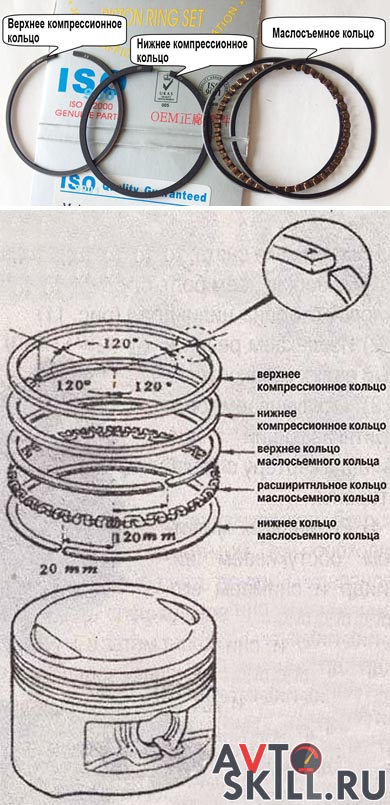

Установка поршневых колец на 4-х тактном китайском скутере. На фото ниже отмечено, где какое поршневое кольцо.

Как Вы успели заметить, что в комплект поршневых колец состоит из двух компрессионных колец (верхнего и нижнего), а также из маслосъемного которое состоит из двух обычных (тонких) колец и центрального экспандера.

Второе компрессионное кольцо имеет темно-черный

цвет, а также уникальную (скошенную) геометрию.

У разных производителей цвет колец может различаться, например на фирмы CMR — нижнее компрессионное кольцо имеет рыжий

цвет.

На следующей схеме показано правильное расположение колец.

На компрессионных кольцах можно увидеть надписи, они могут быть разными в зависимости от фирмы колец, но суть их одна – установка колец должна производиться надписями ВВЕРХ

! Т.е. надписи должны быть направлены к головке цилиндра.

На маслосъемных (двух тонких) кольцах надписи, как правило нет, поэтому ставить их можно любой стороной, главное чтобы между ними был установлен так называемый экспандер, как показано ниже на фото.

Сам процесс установки колец на поршень

мы опустим, т.к. сложного там ничего нет. Следует соблюдать только осторожность при заведении колец в пазы, т.к. кольца изготовлены из высокопрочного чугуна и сильное воздействие на растяжение может привести к поломке колец. Если Вы все сделали правильно, то в итоге кольца на поршне должны быть установлены, как показано на следующем фото.

Далее перед тем как устанавливать поршень в цилиндр, необходимо развести замки колец на правильное расстояние.

На этом все особенности установки поршневых колец на четырехтактный скутер озвучены, теперь можно ставить поршень в цилиндр, заранее смазав кольца и цилиндр маслом.

Установка поршневых колец на 2-х тактном скутере. Итак, допустим Вы приобрели новый поршень с кольцами и хотите установить его на скутер. В комплекте с поршнем на двухтактный скутер идет только два компрессионных кольца.

В некоторых случаях, в зависимости от модели скутера в комплекте с кольцами может быть еще так называемый экспандер или как его еще называют – расширитель. Устанавливается такой экспандер под второе (нижнее) кольцо.

Перед тем как преступить к установке колец на поршень, необходимо понять, где верхнее компрессионное кольцо, а где нижнее. Т.к. кольца очень различаются в геометрии, неправильная установка одного из колец приведет к его поломке. Обратите внимание, что верхнее кольцо имеет внутренний скос, перед установкой тщательно осмотрите каждое кольцо. Ниже приведена схема установки, где наглядно показано, где какое кольцо должно стоять, а также где устанавливается экспандер, если таковой присутствует в комплекте.

Ниже приведена схема установки, где наглядно показано, где какое кольцо должно стоять, а также где устанавливается экспандер, если таковой присутствует в комплекте.

Важно обратить внимание, что кольца имеют надпись на поверхности, которая должна быть ВВЕРХУ

! Т.е. надписи должны быть направлены к головке цилиндра.

Процесс установки колец очень простой, поэтому детально разбирать его нет смысла. Главное соблюдать аккуратность, т.к. кольца очень хрупкие. Постарайтесь аккуратно заводить кольца в пазы, без сильного воздействие на растяжение.

В завершении хотелось бы отметить, что на двухтактных поршнях присутствуют штифты, которые не позволяют кольцам провернуться.

Поэтому устанавливая кольца в пазы, обратите внимание на замки колец – они должны сходиться на штифтах, как показано на фото ниже.

Теперь, когда кольца стоят на своих местах, можно приступать к установке поршня в цилиндр, заранее смазав кольца и цилиндр маслом.

Монтаж поршней и поршневых колец

Самые большие проблемы поршневых колец и их повреждения возникают в результате неправильного обращения с ними при надевании на поршень. Здесь поршневое кольцо вообще подвергается самой большой механической нагрузке. Неумелое надевание колец невыгодно отражается на созданном в процессе производства контуре и распределении радиального давления кольца. В результате желаемый эффект уплотнения проявляется или лишь частично, или его нет вообще.

Поршневое кольцо можно растягивать до тех пор, пока внутренний диаметр не будет равен наружному диаметру поршня. Дальнейшее растягивание ведёт к деформации кольца, особенно на его спинке (рис. 1), что в установленном состоянии приводит к значительным проблемам с герметизацией.

Разрывы, отслаивание покрытия (прежде всего у колец, наполненных молибденом), меньшее усилие прижатия на спинке кольца и возникающие серповидные зазоры (рис. 2) являются проблемами, которые затрудняют работу кольца или вовсе выводят его из строя.

Поршневые кольца с целью повышения упругости никогда не разгибать! При растягивании стыковых концов кольцо деформируется только на одном месте — в его спинке. Упругость кольца из-за этого не повышается. Наоборот, при усиленном разгибании кольцо теряет свою круглую форму и не может больше никогда правильно уплотнять,

Рис. 2

Особенности выбора колец

Для того чтобы двигатель работал надежно после ремонта, важно правильно подойти к выбору колец. Не стоит приобретать самый дешевый набор. Такие кольца долго не прослужат, и придется снова проводить трудоемкий процесс замены.

Также важно осмотреть упаковку и сами детали. На упаковке должна быть вся информация о производителе, материале изготовления. На кольцах должна быть маркировка. Она обозначает верхнюю сторону. Внутрь упаковки производители обычно вкладывают инструкцию, где подробно рассказано, как правильно ставить на поршень кольца. На последних не должно быть дефектов, даже самых мелких.

Она обозначает верхнюю сторону. Внутрь упаковки производители обычно вкладывают инструкцию, где подробно рассказано, как правильно ставить на поршень кольца. На последних не должно быть дефектов, даже самых мелких.

Монтаж и демонтаж поршневых колец

Проведите тщательную очистку бывшего в употреблении поршня от прилипшей грязи. Обращайте внимание особенно на то, чтобы кольцевые канавки были свободны от масляного нагара и грязи. Прочистите при необходимости отверстия для обратного стока масла с помощью сверла или другого подходящего для этого инструмента.

Обращайте внимание на то, чтобы не повредить боковые поверхности канавки при удалении из них масляного нагара. У нижней боковой поверхности канавки речь идёт об уплотняющей поверхности. При эксплуатации повреждения из-за царапин могут повлечь за собой чрезмерный расход масла или усиленный прорыв газов из камеры сгорания в картер двигателя.

Для монтажа и демонтажа поршневых колец непременно используйте специальные щипцы для ихустановки. Другие вспомогательные средства, как, напр., петли из провода или отвёртки повреждают и поршневое кольцо и поршень.

Другие вспомогательные средства, как, напр., петли из провода или отвёртки повреждают и поршневое кольцо и поршень.

Никогда не натягивайте кольца рукой (исключение: маслосъёмные поршневые кольца со стальными пластинками). Существует не только опасность излома кольца, его деформации и растяжения, но и риск получить ранение от острых краев кольца, если оно разломается.

Быстрое надевание поршневого кольца рукой без того, чтобы его сломать, доказывает, правда, ловкость механика, повреждает, тем не менее, поршневое кольцо в большинстве случаев уже при монтаже.

Рис. 3

Монтажный набор для поршневых колец

Никогда не натягивайте кольца на поршень показанным способом (рис. 1). Если кольцо деформируется и больше не лежит ровно в канавке, то оно больше не вращается в этой канавке, изнашивается только с одной стороны или не совсем достаточно уплотняет. Тем не менее, дело обстоитхуже, если с колец с молибденовым покрытием слой молибдена сходит или надламывается. Если потеря скользящего слоя не происходит уже при монтаже, то это случается самое позднее при обкаткедвигателя. Скользящий слой отделяется и повреждает поршень и поверхность цилиндра. Поршень заедает в диаметре цилиндра, потому что горячие отработавшие газы продуваются между поршнем и стенкой цилиндра. Оторвавшиеся частички повреждают поршень и рабочие поверхности цилиндра.

Если потеря скользящего слоя не происходит уже при монтаже, то это случается самое позднее при обкаткедвигателя. Скользящий слой отделяется и повреждает поршень и поверхность цилиндра. Поршень заедает в диаметре цилиндра, потому что горячие отработавшие газы продуваются между поршнем и стенкой цилиндра. Оторвавшиеся частички повреждают поршень и рабочие поверхности цилиндра.

Избегайте излишнего снятия и надевания поршневых колец. При каждом монтаже кольца немного деформируются. Не снимайте кольца с уже ранее собранных поршней снова, чтобы, например, ихзаново измерить. Соблюдайте последовательность монтажа колец. Сначала монтируется маслосъёмное поршневое кольцо, затем второе, после него — первое компрессионные поршневые кольца. Обращайте внимание при монтаже на маркировку. «Тор» означает, что эта сторона должна указывать наверх, к камере сгорания. Если Вы не уверены, или нет маркировки «Тор», тогда вставляйте кольцо с надписью наверх. «Тор» не значит, что речь идёт о первом компрессионном поршневом кольце.

Рис. 2

Проверьте, могут ли кольца свободно прокручиваться (вращаться) в кольцевых канавках.

Проверьте, исчезаетли полностью кольцо по всей длине окружности в кольцевой канавке, т.е., рабочая поверхность кольца не должна выходить за пределы юбки поршня. Это важно, так как при недостаточном зазоре на дне канавки(неправильное кольцо или нагар на дне канавки) работа кольца не гарантирована.

При монтаже маслосъёмных поршневых колец, состоящих из двух частей, всегда обращайте внимание на положение спирального витого пружинного расширителя (рис. 6). Концы расширителя всегда должны быть расположены напротив стыка поршневого кольца.

Рис. 6

У состоящих из трёх частей колец правильное положение пружины-расширителя является обязательным для выполнения функции удаления масляной плёнки (рис. 1 и 2). В любом случае перед монтажом проверьте также у поршня с уже вставленными кольцами положение пружины-расширителя. Во время транспортировки концы пружины находятся в ненатянутом состоянии и могут находить друг на друга. Обе цветных маркировки на концах пружины должны быть видны (рис. 3). Если они не видны, то концы пружины перекрываются внахлёстку и кольцо не функционирует. Все стыки маслосъёмного поршневого кольца, состоящего из трёх частей (обе стальные пластины и пружина-расширитель), должны вставляться смещёнными на 120° по отношению друг к другу.

Во время транспортировки концы пружины находятся в ненатянутом состоянии и могут находить друг на друга. Обе цветных маркировки на концах пружины должны быть видны (рис. 3). Если они не видны, то концы пружины перекрываются внахлёстку и кольцо не функционирует. Все стыки маслосъёмного поршневого кольца, состоящего из трёх частей (обе стальные пластины и пружина-расширитель), должны вставляться смещёнными на 120° по отношению друг к другу.

Это интересно: Сколько нужно масла для замены в двигателе

Сместите стыки поршневого кольца готового для монтажа поршня таким образом, чтобы они лежали примерно 120° по отношению друг к другу. Они помогают поршню и, соответственно, кольцам при первом запуске двигателя. Причина: при первом запуске двигателя сжатие несколько ниже, так как поршневые кольца ещё не приработались. При помощи смещения стыковых концов по отношению друг к другу можно помешать тому, чтобы при первом пуске двигателя слишком много газов просачивалось из камеры сгорания в картер двигателя и, вследствие этого, двигатель плохо заводился.

Замена на мототехнике

На скутерах и мопедах это обычная процедура, которая выполняется примерно один-два раза в сезон. Кольца в таких двигателях – расходный материал. Даже если двигатель японский, элементы поршневой группы в нем в лучшем случае тайваньские, а в большинстве – китайские.

В Японии после поломки принято от техники избавляться – дешевле и проще приобрести новый скутер. Там серьезной поломкой считается падение компрессии из-за износа колец и поршней. На самом деле ремонт сводится к замене деталей поршневой группы. Давайте рассмотрим, как ставить кольца на поршень скутера.

Вставка поршня во внутренний диаметр цилиндра

Если при ремонте уплотнительная поверхность блока цилиндров не подвергалась чистовой обработке, то основательно очистите её от остатков прокладки. Тщательно очистите все резьбовые отверстия от грязи, масла и охлаждающей жидкости, которая возможно ещё там есть. Проведите всю работу по очистке, прежде чем вставлять поршни в диаметры цилиндров. Смочите свежим моторным маслом все поверхности в поршне. Не забудьте поршневой палец и шатунный подшипник! При монтаже обращайте внимание на направление поршня (маркировка для монтажа на днище поршня, клапанных карманах). Очистите внутреннее отверстие цилиндра ещё раз ветошью и смочите его также моторным маслом. Проверьте Вашу натяжную ленту поршневого кольца на наличие повреждений и вмятин, устраните их и при необходимости поменяйте инструмент. При монтаже поршня обращайте внимание на то, чтобы натяжная лента или коническая монтажная втулка ровно лежала на уплотнительной поверхности головки блока цилиндров,

Смочите свежим моторным маслом все поверхности в поршне. Не забудьте поршневой палец и шатунный подшипник! При монтаже обращайте внимание на направление поршня (маркировка для монтажа на днище поршня, клапанных карманах). Очистите внутреннее отверстие цилиндра ещё раз ветошью и смочите его также моторным маслом. Проверьте Вашу натяжную ленту поршневого кольца на наличие повреждений и вмятин, устраните их и при необходимости поменяйте инструмент. При монтаже поршня обращайте внимание на то, чтобы натяжная лента или коническая монтажная втулка ровно лежала на уплотнительной поверхности головки блока цилиндров,

При монтаже поршня не должно быть сильного давления. Если поршень не хочет скользить внутри цилиндра, непременно проверьте натяжную ленту поршневого кольца. Не перекручивайте место открытия ленты таким образом, чтобы оно находилось на том же месте, где и стыковые концы колец.

Не устанавливайте поршни в двигатель без монтажного инструмента (риск получения травмы, опасность повреждения кольца). Если для монтажа используется рукоятка молотка, то на днище поршня может действовать только вес самого молотка. Никогда не используйте молоток для того, чтобы силой вогнать поршень в диаметр цилиндра! Если поршневые кольца не ломаются уже при монтаже, они всё-таки могут погнуться, и из-за этого не достаточнохорошо выполнять своё задание.

Если для монтажа используется рукоятка молотка, то на днище поршня может действовать только вес самого молотка. Никогда не используйте молоток для того, чтобы силой вогнать поршень в диаметр цилиндра! Если поршневые кольца не ломаются уже при монтаже, они всё-таки могут погнуться, и из-за этого не достаточнохорошо выполнять своё задание.

Монтаж с применением силы вредит не только кольцам, но также может повредить поршень. Это важно особенно для поршней бензиновых двигателей. У нихжаровые или рабочие пояса очень тонкие, и при ударе кольца легко надламываюся или совсем разламываются. Результат: потеря мощности и скорый (и дорогой) ремонт.

Избегайте того, чтобы грязь и песок попадали в диаметр цилиндра, после того, как поршни уже встроены. Положите при необходимости чистую ткань на/в отверстия, чтобы предотвратить загрязнение. Особенно тогда, когда работы проходят в пыльной обстановке и/или вне помещения.

Подготовка к процедуре

Начать надо с внешней очистки скутера от грязи, песка, пыли. Сами работы нужно проводить в закрытом помещении, где нет риска попадания внутрь механизмов мусора извне. Допускается осуществление операций на открытом воздухе, но с соблюдением условий:

Сами работы нужно проводить в закрытом помещении, где нет риска попадания внутрь механизмов мусора извне. Допускается осуществление операций на открытом воздухе, но с соблюдением условий:

- температура воздуха должна составлять 18-25 градусов;

- слабый или отсутствие ветра;

- наличие ровной твёрдой поверхности для ремонта – бетон или асфальт подходят лучше всего;

- открывать внутренности скутера не рекомендуется в течение хотя бы двух часов после отключения двигателя в целях безопасности.

Для крепежа потребуется подготовить коробку с ячейками под каждый тип, что не потерять и не перепутать местами разновидности. Работа может занять около часа в зависимости от уровня подготовки. При отсутствии опыта лучше позвать ещё одного человека на помощь и внимательно фиксировать, что было извлечено (и в какой последовательности), чтобы собрать транспортное средство правильно после всего.

Кольца компрессионные, маслосъемные, установка

Поршневые кольца

Поршневые кольца формируют уплотнение между стенкой цилиндра и поршнем. Должны обеспечивать хорошее уплотнение по всей плоскости цилиндра в широком диапазоне температур. В четырех тактных двигателях чаще применяется три кольца, из них два компрессионных и нижнее маслосъемное.

- Компрессионные кольца обеспечивают надежное уплотнение между цилиндром и поршнем для герметизации камеры сгорания.

- Отвод тепла от поршня к стенкам цилиндра.

- Маслосъемные кольца удаляют излишки масла со стенок цилиндра предотвращая его попадания в камеру сгорания. Однако удаляют не полностью, а регулируют, оставляя необходимое количество масла для компрессионных колец.

Первое компрессионное кольцо

Предназначено исключительно для предотвращения прорыва расширяющихся газов в камере сгорания. Во время цикла «рабочий ход» нарастающее давление в камере сгорания прижимает первое компрессионное кольцо ко дну канавки поршня и сильнее прижимает к стенкам цилиндра, тем самым обеспечивая достаточную изоляцию камеры сгорания. Давление в канавке кольца сохраняется на последующих тактах не успевая снизиться. Зазор между кольцом и канавкой составляет 0.04-0.08 мм

Защищает второе кольцо от высокой температуры сгорания и уменьшает нагрузку. Имеет наибольший теплоотвод от поршня к цилиндру, примерно 50-60% отводимого тепла от поршня к цилиндру приходится на компрессионные кольца. Некоторая часть газов прорывается, второе кольцо приступает к выполнению своих функций, об этом чуть позже.

Компрессионные кольца производятся не совсем круглыми, а имеют сложную форму дуги в свободном состоянии и достаточно большой концевой зазор. Когда кольцо займет свое место в поршне и будет вставлено в цилиндр, оно будет обеспечивать равномерную прижимную силу в любой точке окружности.

Второе компрессионное кольцо

Работает в более благоприятных условиях и выполняет функцию дополнительного уплотнения так же из-за специальной формы помогает маслосъемному снять излишки масла, оставляя только масленую пленку на поверхности цилиндра. Средняя температура кольца 150 — 170 °C в режиме работы. Зазор между кольцом и канавкой поршня немного ниже чем у первого 0.03-0.06 мм. Разнообразие форм колец обуславливает выполнение определенных функций. Таких как распределение нагрузки в канавке, уменьшение трения юбки поршня методом аквопланирования по маслу, удаление излишек масла.

Фаска на внутренней стороне кольца определяет в какую сторону будет изгибаться кольцо. Если фаска снизу, то кольцо после нагрева будет выворачиваться наружной поверхностью вниз, как показано на картинке. И соответственно если фаска сверху, то и выворачиваться рабочая поверхность кольца будет вверх.

Маслосъемное кольцо

Под компрессионными кольцами располагается маслосъемное кольцо, выполняющее функцию удаления излишек масла со стенок цилиндра.

Большое количество масла, проникающее через компрессионные кольца в камеру сгорания, плохо сказывается на работе двигателя. В процессе работы сгорающее масло откладывается на стенках клапанов, камере сгорания, свечах, дне поршня. Большой нагар сильно разогревается, повышается вероятность детонации. Выпускные клапана подвергаются увеличенной температурной нагрузке.

Тонкий слой масленой пленки, оставляемый маслосъемными кольцами, снижает силу трения компрессионных колец, увеличивая их долговечность. В отличии от компрессионных маслосъемные не прижимаются рабочим давлением газа к плоскости канавки в поршне и стенкам цилиндра, поэтому имеют специальные осевые и радиальные расширители.

По конструкции можно выделить два типа колец: коробчатые и наборные те и другие могут иметь различные расширители.

При движении поршня вниз маслосъемные кольца соскребают со стенок цилиндра излишки масла направляя их по дренажным отверстиям в поршне обратно в картер. Масляный клин перед кольцом помогает эффективно смазывать скользящую юбку поршня. Стенки цилиндра имеют шероховатость, так называемый хон, который позволяет задерживать тончайший слой масла, для компрессионных колец.

Большее распространение получили наборные кольца, состоящие из двух тонких стальных пластин, (часто имеющих различные покрытия для снижения терния) и тангенциального расширителя, выполняющего одновременно осевое и радиальное расширение. Используются в современных двигателях.

Особенности установки маслосъемных колец

Хочу обратить ваше внимание на установку именно маслосъемных колец. С компрессионными не должно возникнуть проблем если соблюдать простые правила, устанавливать надписями вверх (надписи, точка) и пользоваться специальным инструментом.

При установки маслосъемных могут возникнуть трудности при отсутствии надписей, или правильность установки замка расширителя. Разберемся в этом подробнее. Если надписи отсутствуют, то не имеет значения какой стороной вы поставите кольцо и какое из них будет сверху, а какое снизу (наборные).

Часто ошибки возникают при установке поршня в цилиндр, даже если используется специальных хомут для стяжки колец на поршне. Особенность состоит в следующем. При сборке маслосъемного кольца стоит обратить внимание на замок расширителя и правильность его стыковки. Для наглядности смотрим изображение ниже.

Во время сжатия колец на поршне замок расширителя маслосъемного кольца может соскочить с правильного положения и лечь в нахлест собираясь по спирали, таким образом пластины проваливаются через расширитель и это приведет к задиру стенок цилиндра, и канавок поршня. Чтобы этого избежать стягивающий хомут следует располагать таким образок как показано на изображении.

Соблюдая простые правила, вы правильно установите кольца в цилиндре.

Установка натяжителя цепи ГРМ

Если у вас двигатель 157QMJ серии — делаем следующее: отворачиваем на корпусе натяжителя заглушку; вставляем в нее тонкую плоскую отвертку и начинаем закручивать болтик пока шток натяжителя не зайдет внутрь корпуса.

Не отпуская отвертки с одновременным придерживанием корпуса натяжителя, свободными пальцами — вставляем натяжитель в цилиндр, прикручиваем его болтами и только потом отпускаем отвертку и заворачиваем на место заглушку.

Если у вас двигатель 139QMB серии, то делаем так: выкручиваем из корпуса натяжителя заглушку и вынимаем пружину; задвигаем внутрь корпуса шток; устанавливаем в цилиндр натяжитель; вставляем в корпус пружину и заворачиваем заглушку.

После установки поршневой не забываем произвести регулировку тепловых зазоров клапанов и обкатать двигатель.

Правильная установка поршневых колец

Рано или поздно ваш мотор износится и потребует либо смены поршневых колец, либо поршневой в целом.

Вроде поменять поршневые кольца – это рядовая задача, доступная каждому, кто мало-мальски знаком с устройством и принципом работы примитивного четырехтактного мотора. Но, к сожалению, люди страшатся потратить 15 минут своего невероятно драгоценного времени на прочтение литературы и запихивают все в мотор по принципу (а так и стояло. наверное, работать будет). Ну, флаг вам в руки и скорейшего обращения в сервис.

Ну, а для тех, кому не все равно, как их мотор будет работать после переборки, следует прочитать данную статью.

Итак, берем поршень и видим 3 проточки под установку поршневых колец. Никаких ограничительных стопоров на 4-тактных моторах нет, как на 2-тактных двигателях, например.

На 4-тактных моторах есть два вида поршневых колец. Первые два, которые устанавливаются в две верхние проточки, являются компрессионными. Исходя даже из названия понятно, что они отвечают за наличие компрессии в вашем моторе и должный удерживать собой газы, образовывающиеся в момент вспышки за счет горения топлива в камере сгорания.

Следующие три кольца являются маслосъемными. Тут тоже сразу ясно их предназначение. Они отвечают за снятие масла, которое покрывает стенки цилиндра в тот момент, когда поршень возвращается вниз. Если эти кольца будут пропускать, то масло будет оставаться на стенках цилиндра, а это чревато тем, что мотор начнет поджирать масло, и, естественно, появится дым.

Это интересно: Стенд для проверки генераторов и стартеров

Как устанавливать первично? Да, в принципе, как и стояли с завода, в том же порядке, но во избежание ошибок показываем еще раз.

Первоначально ставим главное маслосъемное кольцо: то, которое имеет волнообразную структуру. Установить его проще некуда, так как оно самое эластичное из всех.

Дальше ставим верхнее и нижнее ТОНКИЕ маслосъемные кольца. Они немного тверже, но с их установкой тоже не должно возникнуть проблем.

Теперь ставим поршневые компрессионные кольца: те, которые более толстые и «твердые». Первоначально устанавливаем нижнее, затем верхнее. Поставить их немного сложнее, так как они менее эластичны и более твердые. Сломать вам их вряд ли удастся, но вот при совершенно кривых руках погнуть их проще некуда.

Думаете, на этом все? Нет!

Дело в том, что кольца еще нужно правильно расположить на поршне, чтобы замки колец (место пропила) не попадали друг на друга. Проще говоря, нужно, чтобы пропил нижнего кольца не был расположен прямо над пропилом верхнего кольца.

Начинаем с верхних поршневых колец.

Замок нижнего кольца располагаем посередине над полостью клапана, например, впускного (можно и выпускного, тут разницы нет).

Замок же верхнего кольца располагаем строго в противоположной стороне от нижнего кольца. Соответственно, если замок нижнего кольца над полостью под впускной клапан, то замок верхнего над полостью под выпускной клапан.

Теперь переходим к маслосъемным кольцам. Эти кольца точно так же нужно расположить, чтобы ни один замок не совпал. Поэтому верхнее кольцо располагаем над отверстием под поршневой палец, с правой стороны.

Второе же (то, которое нижнее) располагаем с противоположной стороны, также примерно посередине отверстия под поршневой палец.

Последнее же волнообразное маслосъемное кольцо ставим в любую из четырех получившихся секций между отверстием под палец и полостью под клапан.

А теперь к вашему вопросу: что за ерунду нам тут втирает автор? И зачем так кропотливо выставлять положение всех 5 колец?

Объясняем. Все это мы делали, чтобы не получилось так, что когда один замок располагался над другим, через эти замки не проходят газы (в случае с поршневыми кольцами) и не оставалось на стенках масло (в случае с маслосъемными кольцами).

Если брать во внимание поршневые кольца, то это потеря компрессии и пропуск раскаленных рабочих газов до маслосъемных колец, которые не рассчитаны на такие внезапно появившиеся высокие рабочие температуры. Как итог, кольца после определенного времени могут сгореть.

Если же обратиться к маслосъемным кольцам и совпадению замков на них, то у нас не будет полностью сниматься масло: оно будет доходить до поршневых колец, что приведет к закоксовыванию канавок колец, и как итог они залягут, а потом сгорят.

Как результат, вы получите сгоревшие кольца и износ поршневой.

Итог: выставить замки колец перед установкой – это дело 2 минут, а срок службы мотора данная операция может продлить на десятки часов.

Установка фаз газораспределения ч1 (по-колхозному — зажигания)

Задвигаем цилиндр до упора в картер и ставим поршень в верхнею мертвую точку (ВМТ). В ВМТ поршень лучше всего ставить с помощью индикатора ну или на худой конец визуально/на ощупь. Можно выставить поршень и по специальной метке на роторе генератора, но я уже не раз сталкивался с тем, что метки на некоторых двигателях выбиты неправильно и ими во избежании неприятностей советую пользоваться только в крайнем случае, например, когда ГБЦ не снята, а вам нужно отрегулировать клапана.

Вставляем в цилиндр направляющие втулки ГБЦ, нижнею направляющею цепи ГРМ, обезжириваем поверхность и устанавливаем прокладку.

Устанавливаем головку блока цилиндров, вставляем направляющие втулки постели клапанов.

Правильная установка поршневых колец. Правильная установка поршневых колец Тепловой зазор поршневых колец уаз

И перед сборкой надо произвести подборку поршней к цилиндрам двигателя ЗМЗ-40906. Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на пять размерных групп. Поршни маркируются буквами на днище. Буква обозначения размерной группы диаметра цилиндра наносится краской на заглушках на левой стороне блока цилиндров.

На двигатель ЗМЗ-40906 после ремонта могут устанавливаться поршни номинального диаметра 95,5 мм и первого ремонтного размера 96,0 мм (имеют маркировку «АР»). Поршни могут сортироваться на 2 группы по массе. Группа более тяжелых поршней имеет маркировку на днище. В двигатель ЗМЗ-40906 должны устанавливаться поршни одной группы по массе. Поршни к цилиндрам должны быть подобраны группа в группу, в соответствии с таблицей ниже.

* — Ранее группы обозначались буквами русского алфавита – «А», «Б», «В», «Г», «Д» соответственно.

Допускается подбор поршней к , в том числе к работавшим цилиндрам без их обработки, из соседних групп при прохождении поршнем нижеприведенной проверки. Рекомендуется проверить пригодность поршня для работы в цилиндре, как указано ниже.

Проверка пригодности поршня для работы в цилиндре двигателя ЗМЗ-40906.

1. Поршень в перевернутом положении под действием собственной массы или под действием легких толчков пальцев руки должен медленно опускаться по цилиндру.

2. Замерить усилие протягивания динамометром ленты-щупа толщиной 0,05 мм и шириной 10 мм, опущенного на глубину 35 мм между стенкой цилиндра и вставленным в него в перевернутом положении поршнем. Нижний край юбки поршня должен быть углублен на 10 мм относительно верхнего торца блока.

Ленту–щуп размещать в плоскости, перпендикулярной оси поршневого пальца, то есть по наибольшему диаметру поршня. Усилие при протягивании ленты-щупа должно быть 29-39 Н (3-4 кгс) для новых цилиндров и поршней. Замеры цилиндров, поршней и протяжку поршней производить при температуре деталей плюс 20+-3 градуса.

Подборка пальцев к поршням и шатунам и сборка поршней с шатунами и пальцами.

Поршни по диаметру отверстия под палец сортируются на 2 размерные группы и маркируются римской цифрой на днище. Шатуны по диаметру отверстия втулки под палец сортируются на 4 размерные группы и маркируются краской на стержне в зоне поршневой головки. Поршневые пальцы по наружному диаметру могут сортироваться на 5 размерных групп, которые маркируются краской или латинскими буквами на торце, и на 2 размерные группы, которые маркируются римской цифрой на торце.

Поршневые пальцы с разбивкой на 5 размерных групп и с разбивкой на 2 размерные группы должны быть подобраны к поршням и шатунам отдельно в соответствии с таблицами ниже.

Шатуны в сборе с крышкой по массе сортируются на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки:

– Белый – соответствует массе шатуна 900-905 г.

– Зеленый – 895-900 г.

– Желтый – 890-895 г.

– Голубой – 885-890 г.

Для установки в двигатель ЗМЗ-40906 следует брать шатуны одной группы по массе. Разница массы устанавливаемых в двигатель узлов (поршень с шатуном) не должна превышать 22 грамма. Перед сборкой смазать поршневой палец , применяемым на двигателе, и вставить в отверстия поршня и шатуна. Шатуны и поршни при сборке с поршневым пальцем должны быть сориентированы следующим образом: надпись «FRONT» или «ПЕРЕД» на поршне, выступ А на кривошипной головке шатуна должны быть направлены в одну сторону.

Очистить днища поршней и канавки для поршневых колец от нагара. Замерить щупом боковой зазор между компрессионными кольцами и стенкой поршневой канавки. Для изношенных колец и поршней допускается максимальный зазор не более 0,15 мм. Больший зазор приведет к увеличенному угару масла за счет «насосного» действия колец. Заменить, при необходимости, изношенное кольцо или поршень.

Надеть с помощью приспособления поршневые кольца на поршень. Нижнее компрессионное кольцо устанавливать надписью «TOP» (верх) или маркировкой товарного знака предприятия-изготовителя в сторону днища (верха) поршня. Кольца в канавках должны свободно перемещаться.

Вставить поршни в цилиндры следующим образом.

– Сориентировать поршень с шатуном таким образом, чтобы надпись «FRONT» или «ПЕРЕД» на поршне была обращена в сторону переднего торца блока цилиндров.

– Протереть салфеткой постели шатунов и их крышек, протереть и вставить в них вкладыши.

– Повернуть вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ.

– Смазать вкладыши, поршень, шатунную шейку вала и первый цилиндр чистым маслом, применяемым для двигателя.

— Развести замки поршневых колец, замки компрессионных колец сместить на 180 градусов друг относительно друга, замки кольцевых дисковых элементов маслосъемного кольца установить один к другому под углом 180 градусов и под углом 90 градусов к замкам компрессионных колец. Замок пружинного расширителя установить под углом 45 градусов к замку одного из кольцевых дисковых элементов.

– С помощью специальной оправки с внутренней конусной поверхностью сжать кольца и вставить поршень в цилиндр.

Завернуть гайки болтов шатунов динамометрическим ключом моментом 68-75 Нм (6,8-7,5 кгсм). В таком же порядке вставить поршень с шатуном четвертого цилиндра. Повернуть коленчатый вал на 180 градусов и вставить поршни с шатунами второго и третьего цилиндров. Повернуть несколько раз коленчатый вал, который должен вращаться легко от небольшого усилия.

Поршневые кольца заменяйте через 70000 — 90000 км пробега (в зависимости от условий эксплуатации автомобиля).

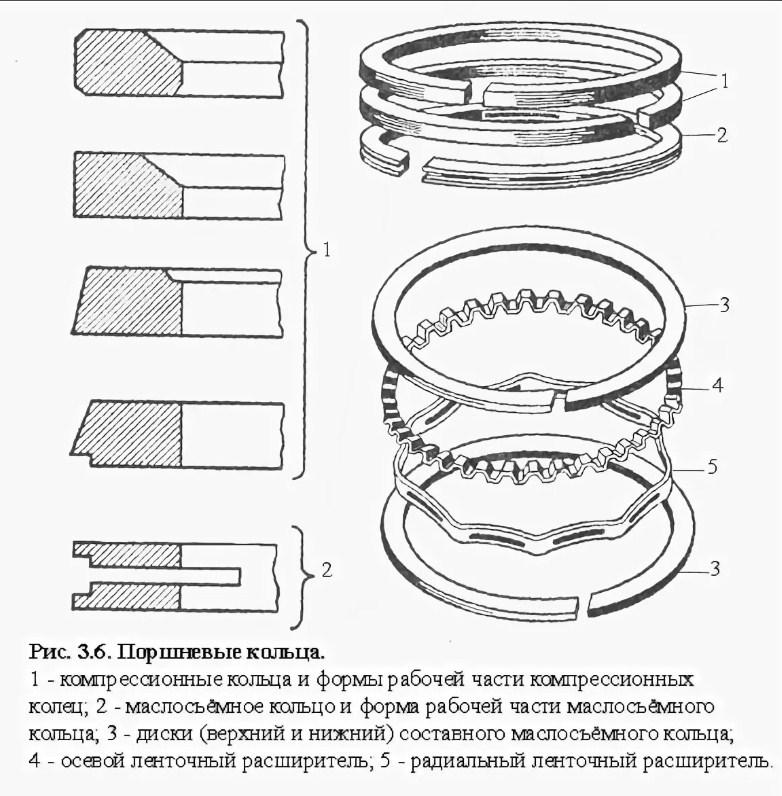

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом, либо имеет фосфатное покрытие темного цвета.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки (рис. 54а), за счет которых кольца при движении поршня вниз несколько вывертываются, что способствует лучшему удалению излишнего масла с поверхности гильз. Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища поршня.

Рис. 54. Установка колец на поршне:

а -поршень с кольцами двигателя УМЗ-4178.10;

б, в -поршень с кольцами двигателя УМЗ-4218.10;

1-поршень; 2-верхнее компрессионное кольцо; 3-нижнее компрессионное кольцо; 4-кольцевые диски; 5-осевой расширитель; 6-радиальный расширитель

Двигатель УМЗ-4218.10 может комплектоваться двумя вариантами исполнения компрессионных колец (рис. 54б,в).

Один вариант верхнего компрессионного кольца 2 (рис. 54б) имеет проточку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень проточкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 54в) имеет бочкообразный профиль наружной поверхности, проточка на внутренней цилиндрической поверхности кольца отсутствует. Положение кольца при установке в канавку поршня безразличное.

Нижнее компрессионное кольцо 3 (рис. 54б,в) — скребкового типа, на нижней торцевой поверхности имеет кольцевую проточку, которая вместе с конусной наружной поверхностью образует острую нижнюю кромку («скребок»). Кольцо изготавливается в двух вариантах — с проточкой на внутренней цилиндрической поверхности кольца (рис. 54б) и без проточки (рис. 54в). Кольца необходимо устанавливать на поршень острой кромкой — «скребком» вниз.

Маслосъемное кольцо составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность дисков маслосъемных колец покрыта твердым хромом. Замок колец прямой.

Поршневые кольца ремонтных размеров (см. ) отличаются от колец поминальных размеров только наружным диаметром. Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3 — 0,5 мм (0,3-0,65 мм для двигателей мод. 4218).

Проверку бокового зазора в стыке кольца производите, как показано на рис. 55. К перешлифованным цилиндрам подгоняйте кольца по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгонке кольцо устанавливайте в цилиндре в рабочем положении, т.е. в плоскости, перпендикулярной оси цилиндра, для чего продвигайте его в цилиндре при помощи головки поршня. Плоскости стыков при сжатом кольце должны быть параллельны.

Рис. 55. Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

Снимайте и устанавливайте кольца на поршень с помощью приспособления (рис. 56) модели 55-1122.

Рис. 56. Снятие и установка поршневых колец

После подгонки колец по цилиндрам проверьте боковой зазор между кольцами и канавками в поршне (рис. 57), который должен быть: для верхнего компрессионного кольца 0,050 — 0,082 мм, для нижнего компрессионного — 0,035 — 0,067 мм. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец заменяйте и поршни (см. «Замена поршней»). Одновременная замена поршневых колец и поршней резко снижает расход масла.

Рис. 57. Проверка бокового зазора между поршневым кольцом и канавкой поршня

При замене только поршневых колец без замены поршней удаляйте нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок удаляйте осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (рис. 58).

Рис. 58. Очистка канавок поршневых колец от нагара

Из маслоотводящих отверстии нагар удаляйте сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или форматированными. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры разведите стыки поршневых колец в под углом 120 град. друг к другу.

После смены поршневых колец в течение 1000 км пробега не превышайте на автомобиле скорости в 45-50 км/ч.

Вам потребуются: ключи «на 10», «на 12», «на 14», головки «на 15», «на 19», молоток.

1. Снимите головку блока цилиндров (см.«Замена прокладки головки блока цилиндров» ).

2. Снимите масляный картер двигателя и прокладку картера (см.«Замена уплотнения масляного картера» ).

3. Снимите масляный насос (см.«Снятие, ремонт и установка масляного насоса» ).

4. Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна. Если крышка сидит плотно, сбейте ее несильными ударами молотка. Выньте из крышки вкладыш.

5. Протолкните поршень, чтобы он вышел из цилиндра, и выньте его вместе с шатуном. Выньте из шатуна вкладыш.

Вынимать поршень с шатуном из цилиндра нужно осторожно, чтобы не повредить зеркало цилиндра. Проверьте метки на шатуне и его крышке. Если метки не видны, пометьте шатун и крышку номером цилиндра.

6. Выньте остальные поршни с шатунами.

7. Съемником снимите поршневые кольца или, при его отсутствии, осторожно разогните кольца у замков.

10. Снимите остальные поршни с шатунов.

11. Промойте все детали в бензине. Очистите поршни от нагара. Очистите от нагара канавки под поршневые кольца обломком старого поршневого кольца.

12. Осмотрите поршни. Если на них есть задиры, следы прогара, замените поршни. Измерьте диаметр поршня. Если он меньше 95,4 мм, замените поршень. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже оси поршневого пальца. Поршень установлен в цилиндре с зазором 0,036–0,060 мм. Поршни разбиты по диаметру на пять размерных групп: А, Б, В, Г, Д. Буквенная маркировка выбита на днище поршня. При подборе поршня к цилиндру нужно обеспечить указанный выше зазор. Предельно допустимый зазор между поршнем и цилиндром 0,25 мм. Зазор между поршнем и цилиндром можно определить замером поршня и цилиндра. В запасные части поставляют поршни двух ремонтных размеров: с увеличенным на 0,5 и 1,0 мм диаметром. На одной из бобышек под поршневой палец отлита надпись «409» (поршень номинального диаметра), «409АР» (диаметр, увеличенный на 0,5 мм) или «409БР» (диаметр, увеличенный на 1,0 мм).

13. Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня. Зазор должен быть в пределах 0,060–0,096 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные значения, нужно заменить кольца или поршни. | 14. Измерьте зазоры в замках поршневых колец. Для этого вставьте кольцо в цилиндр и продвиньте поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерьте щупом зазор в замке (разъеме) кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для дисков маслосъемных. Если зазор превышает указанный, замените кольцо. Если зазор меньше, можно опилить концы кольца напильником, зажатым в тиски, перемещая кольцо по напильнику вверх-вниз. |

15. Проверьте посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045–0,0095 мм. Пальцы, поршни и шатуны разбиты на четыре размерные группы и промаркированы краской. Палец маркируют на внутренней поверхности с одного конца, шатун — на стержне, поршень — на нижней поверхности одной из бобышек или выбивают римскую цифру на днище поршня.

Слегка смажьте поршневой палец чистым моторным маслом и вставьте в верхнюю головку шатуна. Палец должен входить в головку от усилия руки ровно, без заеданий. Шатун должен проворачиваться на поршневом пальце под действием собственного веса из горизонтального положения. В вертикальном положении палец не должен выдвигаться или выпадать из головки шатуна под действием собственного веса. Поршневой палец и шатун должны быть одной размерной группы или соседних групп.

16. Поршни с поршневыми кольцами, пальцами и шатунами в сборе подбирают по массе. Разница по массе для одного двигателя должна быть не больше 10 г.

17. Осмотрите шатунные вкладыши. Если на них есть задиры, выкрашивания и другие повреждения, замените вкладыши.

18. Установите на шатуны крышки и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60+0,019 мм, предельно допустимый – 60,03 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун с крышкой. Измерьте диаметр отверстия во втулке верхней головки шатуна. Номинальный диаметр отверстия 22+0,007 –0,003 мм, предельно допустимый – 22,01 мм. Если измеренный диаметр превышает предельно допустимый, замените шатун. Размеры шатунно-поршневой группы приведены в табл. 5.3.

Таблица 5.3 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей шатунно!поршневой группы двигателя ЗМЗ!409.10

*Допуск 0,06 мм разбит на 5 групп (через 0,012 мм)

19. Соберите поршень 4 с шатуном 3. Предварительно нагрейте поршень до температуры 60–80 °С. Затем быстро вставьте шатун в поршень так, чтобы надпись «Перед» на поршне и выступА на шатуне были с одной стороны, и запрессуйте поршневой палец 6

С максимальным натягом 0,0025 мм. Установите стопорные кольца 5. Наденьте с помощью съемника поршневые кольца на поршень.

Вставьте вкладыш 7 в нижнюю головку шатуна — фиксирующий выступ («замок») на вкладыше должен войти в выемку в нижней головке поршня. Вставьте вкладыш 1 в крышку 2 шатуна — фиксирующий выступ («замок») вкладыша должен войти в выемку в крышке. Смажьте цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 чистым моторным маслом. Сориентируйте поршневые кольца так, чтобы замки компрессионных колец были расположены под углом 180° друг к другу, замки дисков маслосъемного кольца — также под углом 180° друг к другу и под 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца — под углом 45° к замку одного из дисков маслосъемного кольца. Поверните коленчатый вал так, чтобы шатунная шейка того цилиндра, в который устанавливают поршень, находилась в НМТ. Вставьте поршень с шатуном в цилиндр так, чтобы надпись «Перед» на бобышке поршня была обращена к передней части двигателя (к приводу распределительных валов).

С помощью специальной оправки обожмите поршневые кольца и легкими ударами рукояткой молотка протолкните поршень в цилиндр, при этом оправка должна быть плотно прижата к блоку, иначе можно сломать поршневые кольца. Продвиньте поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снимите с шатунных болтов обрезки шлангов. Установите крышку 2 шатуна на шатунные болты так, чтобы уступБ на крышке шатуна был с той же стороны, что и выступА на нижней головке шатуна; номера цилиндра, выбитые на шатуне и крышке, были расположены с одной стороны, а«замки» вкладышей — друг против друга.

20. Заверните гайки шатунных болтов и затяните их моментом 68–75 Н·м (6,8–7,5 кгс·м).

21. Аналогично установите остальные поршни с шатунами.

22. Несколько раз проверните коленчатый вал, он должен вращаться легко, без заеданий.

23. Установите масляный насос, масляный картер и головку блока цилиндров.

Ремонт двигателя автомобилей УАЗ

Условно различают два вида ремонта двигателя: текущий (гаражный) и капитальный.

Текущий ремонт предназначен для восстановления работоспособности двигателя путем замены или ремонта отдельных его деталей, кроме базовых, к которым относятся блок цилиндров и коленчатый вал. При текущем ремонте могут быть заменены поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала, поршни, поршневые пальцы, клапаны и их направляющие втулки, упорные шайбы коленчатого вала и другие детали.

При капитальном ремонте восстанавливают до номинальных значений зазоры и натяги во всех сопряжениях деталей двигателя. При этом двигатель полностью разбирают, а гильзы цилиндров и коленчатый вал обязательно подвергают механической обработке или при наличии оборотных деталей заменяют.

Общую продолжительность службы двигателя определяет износ базовых деталей двигателя. Как текущий, так и капитальный ремонт двигателя надо проводить по потребности. Основанием для ремонта служат неисправности в работе двигателя, появляющиеся в процессе эксплуатации автомобиля. Однако для продления общего срока службы двигателя и увеличения пробега до капитального ремонта рекомендуется притирать клапаны (первый раз после 5000-8000 км и затем через каждые 40 000 — 50 000 км пробега) и заменять поршневые кольца и вкладыши подшипников коленчатого вала (особенно шатунных) после пробега 70 000-90 000 км.

При больших износах цилиндров (0,25 мм и более) замена поршневых колец без замены поршней очень часто не приводит к желаемым результатам.

Предельно допустимые износы

Величины зазоров и износов, приведенные в таблице, получены в результате обмера основных деталей тех двигателей, в работе которых появлялись различные неполадки (увеличенный расход масла или бензина, большой пропуск газов, низкое давление масла, падение мощности, стуки и т. д.).

Ремонтные размеры деталей двигателя

Двигатель ремонтируют на базе готовых запасных частей номинальных и ремонтных размеров, обеспечивающих возможность повторных ремонтов.

Сопряжения деталей двигателя

Зазоры и натяги, которые необходимо выдерживать при ремонте двигателя и его узлов, даны в табл. 6. Уменьшение или увеличение зазоров против рекомендуемых непременно приведет к ухудшению смазки трущихся поверхностей, а следовательно, и к ускоренному износу их. Уменьшение натягов в неподвижных (прессовых) посадках тоже крайне нежелательно.

Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов может привести к ухудшению передачи тепла охлаждаемым водой стенкам головки цилиндров со всеми вытекающими отсюда последствиями: короблением, пригоранием, интенсивными износами, задирами и т. п.

Снятие и установка двигателя

Двигатель снимают вверх через кабину при помощи грузоподъемного устройства. Для облегчения снятия в крыше авто-мобнля имеется люк для троса грузоподъемника. При снятии двигателя с автомобиля, не имеющего люка в крыше кабины, подъемником может служить таль грузоподъемностью 0,5 т без блока на крюке. Таль подвеш-ивают на деревянный брус (или металлическую трубу) длиной 3000 мм, достаточной прочности, пропущенный в дверные проемы и установленный на деревянные козлы высотой 1750 мм.

Перед снятием двигателя на автомобиле, установленном на осмотровой яме, необходимо провести следующие подготовительные операции.

Слить воду из системы охлаждения и масло из картера двигателя.

Снять сиденья и панели капота, воздушный фильтр и катушку зажигания, крышку капота, люк в крышке кабины, брызговики двигателя и приемную трубу глушителя, водяной радиатор, который (после отъединения его ог рамы, двигателя и кузова и снятия вентилятора) вытаскивают в кабину.

Отъединить от двигателя: шланги отопителя и масляных фильтров тонкой и грубой очистки и все электропровода.

Снять краник масляного радиатора, датчик давления масла и тройник фильтра грубой очистки, болты крепления подушек передних опор двигателя вместе с нижними подушками опор (у автомобилей семейства УАЗ -451М отъединить заднюю точку крепления двигателя), распорную тягу, отъединить тягу управления сцепления и снять масленку.

Установить скобу на вторую и четвертую шпильки головки цилиндров, считая от переднего торца блока.

После этого, приподняв немного двигатель подъемником и отъединив от него коробку передач, осторожно вытаскивают его в кабину, а затем по доске спускают на землю. На автомобилях семейства УАЗ -452 коробка передач остается на шасси вместе с раздаточной коробкой. На автомобилях семейства УАЗ -451М коробку передач после отъединения от двигателя снимают с шасси.

Устанавливают двигатель на автомобиль в обратной последовательности.

Двигатель можно также снимать, опуская его вниз. В этом случае его снимают вместе с коробкой передач и раздаточной коробкой. Этот способ значительно сложнее. На грузовых автомобилях УАЗ -451ДМ и УАЗ -452Д при снятии двигателя предварительно снимают кабину.

Разборка и сборка двигателя

При индивидуальном методе ремонта двигателя детали, пригодные к дальнейшей работе, устанавливают на свои прежние места, где они приработались. Для обеспечения этого такие детали, как поршни, поршневые кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели при снятии необходимо маркировать любым из возможных способов, не вызывающих порчи деталей (кернением, надписыванием, прикреплением бирок и т. п.).

При ремонте нельзя раскомплектовывать крышки шатунов с шатунами, переставлять картер сцепления и крышки коренных подшипников с одного двигателя на другой или менять местами крышки средних коренных подшипников в одном блоке, так как перечисленные детали обрабатывают на заводе совместно и поэтому они невзаимозаменяемы.

Если картер сцепления заменяют новым, то необходимо проверить концентричность отверстия, служащего для центрирования коробки передач, с осью коленчатого вала, а также перпендикулярность заднего торца картера относительно оси коленчатого вала. Стойку индикатора при проверке закрепляют на фланце коленчатого вала. Сцепление при этом должно быть снято. Биение отверстия и торца картера не должно превышать 0,08 мм.

После разборки двигателя детали тщательно обезжиривают и очищают от нагара и смолистых отложений.

Нагар с поршней, впускных клапанов и камер сгорания удаляют механическим или химическим способом. Наиболее простым способом очистки деталей является ручная мойка керосином или бензином в небольших ваннах волосяными щетками и скребками.

Химический способ удаления нагара заключается в выдерживании деталей в ванне с раствором, подогретым до 80-95 °С, в течение 2-3 ч.

После очистки детали промывают горячей (80-90 °С) водой и обдувают сжатым воздухом.

Промывать детали из алюминиевых и цинковых сплавов в растворах, содержащих щелочь (NaOH), нельзя, так как щелочь разъедает алюминий и цинк.

При сборке двигателя необходимо соблюдать следующие условия.

Резьбовые детали (шпильки, пробки, штуцеры), если их вывертывали или заменяли в процессе ремонта, ставить на сурике или белилах, разведенных натуральной олифой.

Неразъемные соединения, например заглушку блока цилиндров, надо ставить на нитролаке.

Ремонт блока цилиндров

Все поверхности трения в отверстиях блока, кроме направляющих отверстий толкателей, снабжены сменными втулками: сменные гильзы цилиндров, сменные вкладыши коренных подшипников коленчатого вала, сменные втулки опо,р распределительного вала. Такая конструкция блока делает его практически, неизнашиваемым, а его ремонт в основном сводится к пере-шлифовке или замене гильз цилиндров, замене изношенных втулок подшипников распределительного вала полуобработанными с последующей их обработкой под требуемые размеры, ремонту направляющих толкателей и замене вкладышей коренных подшипников коленчатого вала.

Расточка и смена гильз блока цилиндров

Максимально допустимый износ гильз цилиндров 0,30 мм. При наличии такого износа гильзу вынимают из блока цилиндров и растачивают до ближайшего ремонтного размера с допуском на обработку +0,06 мм.

При обработке гильзу нельзя зажимать в кулачковый патрон, так как неминуема деформация гильзы и искажение размеров после снятия ее со станка.

Закрепляют гильзу в приспособлении, представляющем собой втулку с посадочными поясками диаметром 100 и 108 мм. Гильзу ставят во втулку до упора в верхний буртик, который зажимают накладным кольцом в осевом направлении.

Чистота поверхности зеркала после обработки должна соответствовать V9. Достигают этого тонкой расточкой или шлифовкой с последующим хонингованием.

Овальность и конусность допускаются до 0,02 мм, причем большее основание конуса должно располагаться в нижней части гильзы. Бочкообразность и корсетность допускаются не более 0,01 мм.

Зеркало обрабатывают концентрично установочным пояскам. Биение этих поясков относительно зеркала должно быть не более 0,01 мм.

Ремонтные размеры гильз равны 92,5; 93,0 и 93,5 мм.

Рис. 1 Приспособление для удаления гильз из блока цилиндров

Рис. 2. Замер выступания гильзы над плоскостью блока

Так как для удаления гильзы из блока необходимо приложить некоторое усилие, то гильзу рекомендуется снимать при помощи приспособления. Удалять гильзу ударами по выступающей в картер нижней ее части нельзя, так как можно повредить стенки гильзы, и тогда она станет непригодной для дальнейшего применения.

Забивать новую гильзу в гнездо блока также нельзя; она должна свободно от руки входить в гнездо.

После установки гильз в блок цилиндров необходимо проверить величину выступания верхнего торца гильзы над верхней плоскостью блока, как показано на рис. 43. Величина выступания должна быть 0,005-0,055 мм. При недостаточном выступа-нии (менее 0,005 мм) может пробить прокладку головки цилиндров и неизбежно попадание воды в камеру сгорания из-за недостаточного уплотнения верхнего пояска гильзы с блоком цилиндров. При проверке величины выступания торца гильзы над блоком необходимо снять с гильзы резиновое уплотнительное кольцо. ‘

Чтобы гильзы не выпали из гнезд при дальнейших ремонтных операциях, их закрепляют в блоке при помощи шайбы и втулки, надеваемых на шпильку крепления головки цилиндров.

Изношенные после третьего ремонта (перешлифовки) гильзы заменяют новыми. С этой целью с IV квартала 1966 г. введена поставка в запасные части ремонтного комплекта, состоящего из гильзы цилиндра с поршнем, поршневым пальцем, стопорными и поршневыми кольцами. Номер комплекта по каталогу ВК-21-1000105-А.

Ремонт опор распределительного вала и направляющих толкателей, а также порядок замены коренных вкладышей коленчатого вала изложены в соответствующих разделах настоящей главы.

Ремонт головки цилиндров

К основным неисправностям головки цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм. Незначительное коробление головки (до 0,3 мм) рекомендуется устранять шабровкой плоскости по краске. При короблениях, превышающих 0,3 мм, головку необходимо шлифовать «как чисто». При этом глубину камер сгорания уменьшать более чем на 0,7 мм против номинального размера нельзя.

Ремонт седел и направляющих втулок клапанов см. в разделе «Восстановление герметичности клапанов».

Рис. 3. Подбор поршневых колец по цилиндру

Замена поршневых колец

Необходимость в замене поршневых колец возникает через 70 000-90 000 км пробега автомобиля в зависимости от качества применяемых горюче-смазочных материалов и общих условий эксплуатации автомобиля.

Поршневые кольца ремонтных размеров отличаются от номинальных только наружным диаметром.

Кольца того или иного ремонтного размера предназначены для установки в цилиндры, обработанные под данный ремонтный размер, и для установки в изношенные цилиндры ближайшего меньшего ремонтного размера путем подпиливания их стыков до получения зазора в замке 0,3-0,5 мм.

Боковой зазор в стыке кольца проверяют, как показано на рис. 3.

Рис. 4. Установка поршневых колец на поршень

К перешлифованным цилиндрам кольца подгоняют по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгонке кольцо устанавливают в цилиндре в рабочее положение, т. е. в плоскости, перпендикулярной оси цилиндра, и продвигают при помощи головки поршня. Стыки колец обязательно надо припиливать так, чтобы плоскости стыков при сжатом кольце были параллельны.

После подгонки колец по цилиндрам необходимо проверить боковой зазор между кольцами и канавками в поршне, который должен быть: для верхнего компрессионного кольца в пределах 0,050-0,082 мм, а для нижнего компрессионного и маслосъемного — 0,035-0,067 мм. При больших зазорах замена поршневых колец не исключит повышенного расхода масла на угар. В этом случае одновременно с заменой колец надо заменять и поршни (см. раздел «Замена поршней»).

Рис. 5. Очистка канавок поршневых колец от нагара

При замене только поршневых колец без замены поршней необходимо удалять нагар с днищ поршней, из кольцевых канавок в головке порш-

ня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок надо удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления, показанного на рис. 5.

Из маслоотводящих отверстий нагар удаляют сверлом диаметром 3 мм, которое приводится во вращение электродрелью или вручную.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромовое покрытие, а остальные были лужеными или фосфатированными. При замене только поршневых колец, без ремонта или замены гильзы, все они должны быть лужеными или фосфатированньши, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры необходимо развести стыки поршневых колец под углом 120° друг к другу.

После смены поршневых колец в течение 1000 км пробега не следует повышать скорость автомобиля свыше 60 км/ч.

Замена поршней

Поршни нужно менять чаще всего вследствиеизноса канавки верхнего порш,невого кольца и реже из-за износа юбки поршня.

При текущем ремонте двигателя в частично изношенные цилиндры, как правило, устанавливают поршни того же размера (номинального или ремонтного), какой имели поршни, ранее работавшие в данном двигателе. Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

В этом случае зазор между юбкой поршня и зеркалом цилиндра следует проверять в нижней, наименее изношенной части цилиндра.

Нельзя допускать уменьшения зазора в этой части цилиндра ниже 0,02 мм.

К обработанным под ремонтный размер цилиндрам поршни подбирают по усилию, необходимому для протягивания ленты-щупа, вставляемого в зазор между поршнем и гильзой.

Усилие протягивания ленты толщиной 0,05 мм и шириной 13 мм должно быть в пределах 3,5-4,5 кГ. Щуп-ленту располагают в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения правильного подбора к цилиндру поршень должен быть обязательно без поршневого пальца, искажающего на холодном поршне истинные размеры его юбки. При этом поршень устанавливают в цилиндр юбкой вверх, как показано на рисунке, иначе при протягивании будет закусывать ленту-щуп юбкой поршня из-за ее конусности.

В запасные части поставляют поршни вместе с подобранными к ним поршневыми пальцами и стопорными кольцами.

Рис. 6. Подбор поршней к цилиндрам: 1 — динамометр; 2 — лента-щуп; 3 — втулка; 4 — шайба

На днищах поршней ремонтного размера вместо буквенного обозначения непосредственно выбит размер диаметра юбки поршня, округленный до 0,01 мм. Например 92,5 мм.

Кроме подбора поршней к цилиндрам по диаметру юбки, их подбирают также по весу. Это необходимо для сохранения уравновешенности двигателя. Разница в весе самого легкого и самого тяжелого поршней для одного двигателя не должна превышать 4 г.

Поршни в цилиндры устанавливают при помощи приспособления, показанного на рис. 7. Внутренний диаметр А кольца делают равным размеру цилиндра (номинальному или ремонтному) с допуском +0,01 мм.

При установке поршней в цилиндры необходимо, чтобы метка «назад», выбитая на поршне, была обращена к маховику.

На всех поршнях ремонтных размеров отверстия в бобышках под поршневой палец делаются номинального размера. Чистота поверхности должна быть V8. Конусность и овальность отверстия допускаются не более 0,005 мм. При обработке должна быть обеспечена перпендикулярность оси отверстия к оси поршня, допускаемое отклонение не более 0,05 мм на длине 100 мм.

Ремонт шатунов

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера.

В запасные части поставляют втулки одного размера, свернутые из бронзовой ленты ОЦС4-4-2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун необходимо обеспечить совпадение отверстия во втулке с отверстием в верхней головке шатуна для обеспечения подачи смазки к поршневому пальцу.

После запрессовки втулку уплотняют гладкой брошью до диаметра 24,3+0’045 мм, а затем уже развертывают или растачивают под номинальный или ремонтный размер с допуском мм.

Рис. 7. Приспособление для установки поршня с кольцами в цилиндр

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть равным 168±0,05 мм; допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях не более 0,04 мм на длине 100 мм; овальность и конусность не должны превышать 0,005 мм. Чтобы выдержать указанные размеры и допуски, развертывать втулку верхнего отверстия шатуна рекомендуется в кондукторе.

После развертывания отверстия доводят на специальной шлифовальной головке, держа шатун в руках как показано на рис. 8.

Шлифовальные бруски головки устанавливают микрометрическим винтом на требуемый ремонтный размер. Чистота обработки — V8.

Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, выбраковывают.

Замена и ремонт поршневых пальцев

Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяют поршневые пальцы, увеличенные по диаметру на 0,08 мм. Применение пальцев, увеличенных на 0,12 и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна, как описано выше (см. разделы «Замена поршней» и «Ремонт шатунов»).

Рис. 8. Доводка отверстия в верхней головке шатуна: 1 — державка; 2 — шлифовальная головка; 3 — зажим

Рис. 9. Снятие стопор-пых колец поршневого пальца

Перед выпрессозкой поршневого пальца из поршня необходимо вынуть стопорные кольца поршневого пальца плоскогубцами (рис. 9). Выпрессовывают и запрессовывают палец в приспособлении, как показано на рис. 10. Перед выпрессовкой пальца поршень нагревают в горячей воде до 70 °С.

Поршневые пальцы ремонтируют перешлифовкой их с больших ремонтных размеров на меньшие или хромированием с последующей обработкой под номинальный или ремонтный размер.

Сборка шатунно-поршневой группы

Для обеспечения работы шатунно-поршневой группы без стуков поршень, поршневой палец и шатун подбирают друг к другу с минимально необходимыми зазорами для нормальной их смазки.

Поршневой палец к верхней головке шатуна подбирают с зазором 0,0045-0,0095 мм. В практике палец подбирают так, чтобы при нормальной комнатной температуре он плавно перемещался в отверстии верхней головки шатуна от легкого усилия большого пальца руки.

В поршень палец устанавливают с натягом 0,0025 — 0,0075 мм. Практически поршневой палец подбирают таким образом, чтобы при нормальной комнатной температуре поршневой палец не входил бы в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70°С входил в него свободно. Поэтому перед сборкой пальца с поршнем поршень необходимо нагреть в горячей воде до 70 °С. Запрессовывание пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня. Подсборку шатунно-поршневой группы выполняют в том же приспособлении, что и разборку.

Следует иметь в виду, что для обеспечения балансировки двигателя разница в весе установленных в двигатель поршней в сборе с Шатунами не должна превышать 8 г.

Рис. 10. Приспособление для запрессовки поршневого пальца: 1 — направляющая; 2 — палец; 3 — плунжер

Рис. 11. Подбор поршневого пальца

Стопорные кольца поршневого пальца должны сидеть в своих канавках с некоторым натягом. Не рекомендуется применять стопорные кольца, бывшие в употреблении.

Учитывая сложность подбора поршневого пальца к поршню и шатуну (необходимость обеспечения номинальных посадок), в запасные части поршни поставляют в сборе с поршневым пальцем и стопорными кольцами.

Ремонт коленчатого вала

Ремонтные размеры шатунных и коренных шеек определяются размерами комплектов шатунных и коренных вкладышей, выпускаемых в запасные части.

Радиальные зазоры в шатунных и коренных подшипниках коленчатого вала должны быть соответственно в пределах 0,026-0,077 и 0,026-0,083 мм. Перешлифовывают шейки с допуском -0,013 мм. Так, например, при перешлифовке шеек вала под первые ремонтные комплекты вкладышей размеры шатунных и коренных шеек должны соответственно находиться в пределах 57,750-57,737 и 63,750-63,737 мм.

Ремонтный размер шатунных шеек может не совпадать с ремонтным размером коренных шеек, но все шатунные и все коренные шейки следует перешлифовать под один ремонтный размер.

Фаски и отверстия переднего и заднего концов вала не пригодны для установки вала в центре шлифовального станка. Для этого надо делать съемные центра-стаканы: передний центр напрессовывают на шейку диаметром 38 мм, а задний центрируют по наружному диаметру фланца (122 мм) вала и крепят к нему болтами. При изготовлении переходных центров нужно обеспечить концентричность центрового отверстия с установочным отверстием. При несоблюдении этого условия нельзя обеспечить необходимой концентричности посадочных мест маховика и шестерни к осям коренных шеек.

При шлифовке шатунных шеек вал устанавливают по дополнительным центрам, соосным осям шатунных шеек. Для этого можно использовать центра-стаканы, предусмотрев на них фланцы с двумя дополнительными центровыми отверстиями, отстоящими от среднего отверстия на 46±0,05 мм.

Для переднего конца лучше сделать новый центр-фланец, устанавливаемый на шейку диаметром 40 мм (на шпонке) и дополнительно закрепляемый болтом (храповиком), ввертываемым в резьбовое отверстие.

Перед шлифованием шеек углубить фаски на кромках масляных каналов настолько, чтобы ширина их после снятия всего припуска на шлифование была в пределах 0,8-1,2 мм. Делают это при помощи наждачного камня с углом при вершине 60-90°, приводимого во вращение электродрелью.

При шлифовке шатунных шеек следует остерегаться затрагивания шлифовальным кругом боковых поверхностей шеек. В противном случае осевой зазор шатунов будет чрезмерно велик и шатуны будут стучать. Радиус перехода к боковой поверхности выдерживать в пределах 1,2-2 мм. Чистота поверхности шеек после обработки должна быть V9. Шлифование ведут с обильным охлаждением эмульсией.

В процессе перешлифовки необходимо выдерживать:

— расстояние между осями коренных и шатунных шеек в пределах 46+0,05 мм;

— овальность и конусность шеек не более 0,01 мм; угловое расположение шатунных шеек в пределах ±0°10’;

— непараллельность осей шатунных шеек с осью коренных шеек не более 0,012 мм на всей длине шатунной шейки;

— биение (при установке вала крайними коренными шейками на призмы) средних коренных шеек не более 0,02 мм, шейки под распределительную шестерню -до 0,03 мм, а шеек под ступицу шкива и задний сальник — до 0,04 мм.

После шлифовки шеек коленчатый вал промывают, а масляные каналы очищают от абразивов и смолистых отложений при помощи металлического ерша и керосина. Пробки грязеуловителей при этом вывертывают. После очистки грязеуловителей и каналов вновь завертывают пробки на место и кернят каждую из них для предотвращения самопроизвольного вывертывания.

Очищать масляные каналы следует и при эксплуатационном ремонте двигателя, когда коленчатый вал вынимают из блока.

После ремонта коленчатый вал собирать надо с тем маховиком и сцеплением, которые стояли на нем до ремонта. Устанавливать при этом сцепление на маховик надо по заводским меткам «О», нанесенным на обеих деталях одна против другой около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления при помощи ведущего вала коробки передач или специальной оправки.

Дисбаланс устраняют высверливанием металла в ободе маховика на радиусе 158 мм сверлом 12 мм. Глубина сверления не должна превышать 12 мм. Допустимый дисбаланс не более 70 Гсм.

Замена вкладышей коренных и шатунных подшипников коленчатого вала

Вкладыши коренных и шатунных подшипников заменяют при увеличении диаметрального зазора в подшипниках более 0,15 мм. При зазорах, превышающих указанную величину, появляются стуки подшипников, повышается расход смазки и снижается давление масла в масляной магистрали, так как смазка при этом свободно вытекает из подшипников и производительность масляного насоса оказывается недостаточной для поддержания нормального давления.

Расход смазки увеличивается вследствие того, что количество масла, попадаемого на стенки цилиндров за счет разбрызгивания, увеличивается настолько, что поршни и поршневые кольца не справляются с задачей регулирования масляной пленки на стенках цилиндров и пропускают значительное количество его в камеры сгорания, где оно и сгорает.

В результате вытекания смазки из подшипников и снижения давления масла в масляной магистрали нарушается масляная пленка в подшипниках, появляется полусухое трение и, как следствие, повышается интенсивность износа вкладышей и шеек коленчатого вала.

Поэтому своевременная смена вкладышей подшипников коленчатого вала продлит срок службы коленчатого вала и двигателя в целом.

В запасные части поставляют вкладыши коренных и шатунных подшипников номинального и ремонтных размеров. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера уменьшенным на 0,05; 0,25; 0,50; 0,75; 1,0; 1,25 и 1,50 мм внутренним диаметром. В продажу вкладыши поступают комплектами на один двигатель.

Вкладыши коренных и шатунных подшипников заменяют без какой-либо подгонки.

В зависимости от износа шеек при первой смене вкладышей необходимо применять вкладыши номинального или в крайнем случае первого ремонтного размера, уменьшенные на 0,05 мм.

Вкладыши второго и последующих ремонтных размеров устанавливают в двигатель только после перешлифовки шеек коленчатого вала.

Если же в результате многократных перешлифовок диаметры шеек коленчатого вала уменьшены настолько, что вкладыши последнего ремонтного размера окажутся непригодными Для него, то необходимо собрать двигатель с новым валом. Для такого случая в запасные части поставляют комплект ВК-21А-1005014, состоящий из коленчатого вала и комплектов коренных и шатунных вкладышей номинального размера.

Радиальный зазор в шатунных и коренных подшипниках коленчатого вала должен быть соответственно в пределах 0,026- 0,077 и 0,026-0,083 мм.

Простой и надежной является проверка зазоров в подшипниках «на ощупь». При этом считают, что пр-и нормальных зазорах шатун без поршня, подсобранный на шейке вала с полностью затянутой крышкой, должен плавно опускаться под действием собственного веса из горизонтального в вертикальное положение. При нормальных зазорах в коренных подшипниках; коленчатый вал при полностью затянутых крышках, без шатунов, должен проворачиваться вручную за два колена без заметного усилия.

При проверке «на ощупь» коренные и шатунные шейки смазывают маслом, заливаемым в картер двигателя.

При смене вкладышей необходимо соблюдать следующее.

Вкладыши заменять без каких-либо подгоночных операций и только попарно.

Половинки вкладышей коренных подшипников, имеющие посредине отверстия для подвода масла, ставят в постели блока, а половинки без отверстий — в крышки.

Следить, чтобы фиксирующие выступы на стыках вкладышей свободно (от усилия руки) входили в пазы в постелях.

Одновременно с заменой вкладышей нужно очистить грязеуловители в шатунных шейках.

Шатунные вкладыши можно заменять, не снимая двигателя с шасси автомобиля. Замена коренных вкладышей более трудоемка и поэтому лучше производить ее на двигателе, снятом с шасси автомобиля.

После замены вкладышей двигатель обкатывают, как указано в разделе «Обкатка двигателя после ремонта».

Если двигатель при замене вкладышей не снимали с автомобиля, то на протяжении первых 1000 км пробега автомобиля не следует двигаться со скоростью свыше 60 км/ч.