| Главная >> Разработка технологических процессов | |||||

Как известно, в основе производственного процесса лежит технологический процесс. Поэтому создание прогрессивных технологических процессов — важнейшее мероприятие для решения ответственейших задач, стоящих перед работниками промышленности -производить больше, лучше и с меньшими затратами. При проектировании технологических процессов необходимо стремиться к тому, чтобы они отражали последние достижения техники и новаторов производства в данной отрасли промышленности, обеспечивая минимальные затраты производства и высокое качество продукции. При этом необходимо предусмотреть рациональный выбор материала заготовки и припусков на ее обработку, последовательности операций обработки и ее методов, оборудования, приспособлений и инструмента, установочных баз, способов закрепления заготовки, а также способов и средств контроля, которые обеспечивали бы высококачественное изготовление деталей.

На технологический процесс существенное влияние оказывают программа выпуска деталей и технические условия на их изготовление. При разработке технологических процессов целесообразно пользоваться каталогами инструментов, имеющимися на заводе (режущего, измерительного и др.), а также действующими на предприятии нормалями и сборниками стандартов. Разработанные технологические процессы оформляются в виде технологической документации. Оценкой рациональности создания технологических процессов является их экономичность. Правильно разработанный технологический процесс должен обеспечить изготовление изделия с минимальными затратами материалов, труда и энергии. Сравнение вариантов технологических процессов производят по себестоимости обработки в рублях. Смотрите также: | |||||

| png»> | |||||

| png»> | |||||

| | |||||

| [email protected] © 2011 | |||||

Разработка технологического процесса создания деталей в СПб

- org/ListItem»>Металлообработка

- Услуги

- Разработка технологического процесса

Для производства любой детали требуется разработка основного технологического процесса. Решение этой сложной задачи предполагает большое число допустимых решений. Непосредственно сам технологический процесс, в ходе которого будет изготовлена деталь, имеет общую схему. Она может быть представлена, в соответствии с требованиями рабочего чертежа, как последовательные приближения к основным показателям детали.

Рассчитать стоимость разработки технологического процесса

во-первых это

Непревзойденное качество готовой продукции

во-вторых

Один из самых современных технопарков в СПб

и в-третьих

Лучшие цены на металлообработку

Основные этапы приближения:

- Заготовительный.

Процедура первого приближения.

Процедура первого приближения. - Черновой этап. Процедура второго приближения.

- Чистовой этап. Процедура третьего приближения.

- Отделочный этап. Процедура четвертого приближения.

Применение данного научного подхода позволяет объяснить тот факт, что в процессе черновой обработки могут появиться относительно существенные погрешности. Это происходит в результате деформации заготовки, которую вызывает существенный нагрев детали и процесс резки. Кроме того, отделочные операции проводятся в конце маршрута. Это позволяет снизить риск ненамеренного повреждения поверхностей, прошедших окончательную обработку, в процессе транспортировки. Важно учитывать то обстоятельство, что выполнение черновой обработки, вероятнее всего, будет доверено работнику с начальной квалификацией на бывшем в употреблении и изношенном оборудовании. Общая последовательность работы устанавливается в следующем порядке: первыми обрабатываются поверхности, принятые условно за технологические базы.

Построение маршрута по изложенному выше принципу целесообразно не для каждого ситуации. При условии, что обрабатываемая поверхность имеет небольшие габариты и исходная заготовка жесткая, а для некоторых элементов заключительную доработку допускается проводить на начальном этапе маршрута. В некоторой степени предлагаемый принцип проведения работ находится в противоречии с принципами концентрации обработки. Смысл последнего заключается в совмещении переходов обработки чистовой и черновой в течение одной операции. В случае, когда деталь подвергают термической обработке, то в процессе ее изготовления технологию разделяют на два этапа: до и после термообработки.

Необходимо предусмотреть заранее возможность обработки отдельных поверхностей или правку деталей сразу после термообработки, требующихся для устранения деформации. В зависимости от назначенных конструкторских баз планируется последовательность обработки. По завершении операции механической обработки традиционно назначается контрольная операция. Допускается изменение последовательности проведения операций с учетом того, по какому процессу деталь будет обрабатываться: групповому или типовому.

По завершении операции механической обработки традиционно назначается контрольная операция. Допускается изменение последовательности проведения операций с учетом того, по какому процессу деталь будет обрабатываться: групповому или типовому.

Технологический маршрут обработки детали составляется перед процедурой оформления технологического процесса на картах. Для его проведения рекомендуется использовать черновую тетрадь. Для курсовых проектов проводится подробное изложение задания в пояснительной записке. Два или несколько маршрутов разрабатывается в случае, когда изготовление детали осуществляется на разном оборудовании или из разных заготовок. В зависимости от исходных производственных условий выбирается самый экономически выгодный вариант. При возникновении трудностей с определением верного решения, следует провести соответствующие экономические расчеты. В маршрутный лист включаются соответственно весь перечень операций.

Производство детали по технологическому маршруту начинается только после подтверждения в лице руководителя. Это послужит основанием для разработки технологического процесса с использованием операционных карт. По завершению работ по составлению операционных карт следует приступать к оформлению маршрутных карт. Как правило, на стадии проектирования изначально выбранный маршрут чаще всего проходит вынужденную правку и корректировку.

Это послужит основанием для разработки технологического процесса с использованием операционных карт. По завершению работ по составлению операционных карт следует приступать к оформлению маршрутных карт. Как правило, на стадии проектирования изначально выбранный маршрут чаще всего проходит вынужденную правку и корректировку.

Примеры выполненных работ

Шток

Шатун

Корпус

Втулка

Упор сферический (40Х13)

Упор сферический (40Х13)

с большим удовольствием на него ответим

Разработка и совершенствование технологических процессов изготовления деталей в системе Omega Production

Леонид Курч, Александр Баркун, Евгений Кукареко

Технико-экономический анализ и совершенствование технологических процессов

Нормирование и расчет потребности в инструменте и оснастке

Omega Production — полнофункциональная САD/CAPP-система

Omega Production — отечественная система управления подготовкой производства и производством для предприятий дискретного производства. В наибольшей степени ее преимущества проявляются на предприятиях со сложной структурой продукции — машиностроительных и приборостроительных.

В наибольшей степени ее преимущества проявляются на предприятиях со сложной структурой продукции — машиностроительных и приборостроительных.

Одним из основных модулей системы является модуль управления инженерными данными, включающий группы задач управления конструкторской и технологической документацией.

Данная статья посвящена задачам управления разработкой и совершенствованием технологических процессов.

В системе Omega Production имеются развитые редакторы для формирования единичных, типовых, групповых и сквозных технологических процессов (ТП) в соответствии со стандартами ЕСТД.

Функциональность по разработке ТП, а также по использованию технологических процессов в задачах расчета ресурсов, технико-экономических расчетов, в оперативном планировании и учете производства была рассмотрена в ряде предыдущих публикаций.

Настоящая публикация продолжает серию статей о методах и решениях, используемых в Omega Production для разработки новых и совершенствования существующих технологических процессов.

Технико-экономический анализ и совершенствование технологических процессов

В настоящее время особенно актуальна проблема снижения себестоимости и повышения конкурентоспособности продукции. Поэтому целесообразно осуществлять поиск новых путей и методов совершенствования как технологичности конструкции изделия на всех этапах его жизненного цикла, включая самые ранние этапы концептуального проектирования, так и технологий его производства, в том числе процессов обработки и сборки с учетом возможностей, предоставляемых новым высокопроизводительным инструментом, оснасткой, оборудованием, средствами автоматизации и современным информационно-программным обеспечением.

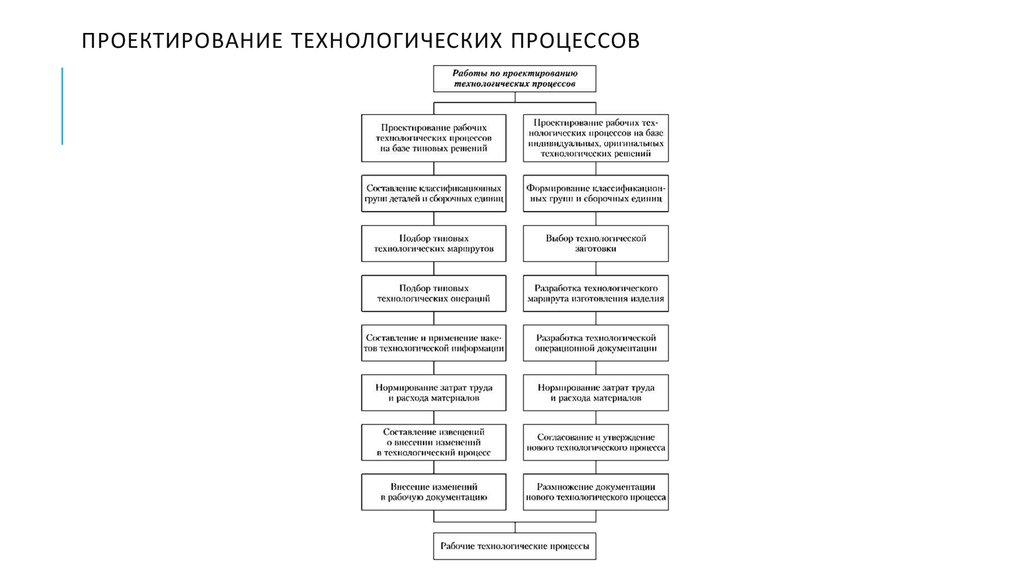

Совершенствование технологий изготовления изделий машиностроения — задача не новая, ее решение предусматривает последовательное выполнение ряда этапов, показанных на рис. 1.

Рис. 1. Схема циклической последовательности этапов проектирования технологического процесса изготовления детали

Одними из важнейших этапов проектирования технологического процесса изготовления детали являются этапы 5 и 6. Для автоматизации процесса выбора способов обработки, определения технологического маршрута и последовательности выполнения технологических операций разработаны и программно реализованы методики расчета и сравнительного анализа проектируемого или совершенствуемого ТП механообработки по отношению к базовому ТП по показателям трудоемкости, энергопотребления, материалоемкости и себестоимости с использованием модели Паретто и кумулятивных графиков. Эти методики могут быть успешно применены как для анализа уже существующих технологических процессов на реальном производстве с целью их улучшения, так и при проектировании новых технологических процессов на предприятиях.

Для автоматизации процесса выбора способов обработки, определения технологического маршрута и последовательности выполнения технологических операций разработаны и программно реализованы методики расчета и сравнительного анализа проектируемого или совершенствуемого ТП механообработки по отношению к базовому ТП по показателям трудоемкости, энергопотребления, материалоемкости и себестоимости с использованием модели Паретто и кумулятивных графиков. Эти методики могут быть успешно применены как для анализа уже существующих технологических процессов на реальном производстве с целью их улучшения, так и при проектировании новых технологических процессов на предприятиях.

Методика технико-экономического анализа технологических процессов включает несколько этапов. На первом этапе исходная информация по операциям выбранного технологического процесса заносится в расчетный модуль системы Omega Production и осуществляется автоматизированный расчет технико-экономических параметров по заданному алгоритму. Причем информация по режимам обработки и инструменту собирается отдельно по каждому технологическому переходу, а затем объединяется в технологические операции. Анализ может быть проведен как внутри технологической операции по переходам, так и между технологическими операциями внутри технологического процесса.

Причем информация по режимам обработки и инструменту собирается отдельно по каждому технологическому переходу, а затем объединяется в технологические операции. Анализ может быть проведен как внутри технологической операции по переходам, так и между технологическими операциями внутри технологического процесса.

Рис. 2. Последовательность операций механической обработки, построенная в порядке убывания их по выбранному технико-экономическому параметру (себестоимость, энергопотребление, трудоемкость или съем металла)

На втором этапе, в зависимости от выбранного для расчета параметра: себестоимость, трудозатраты, энергопотребление или съем материала, — на основе полученных данных производится ранжирование операций, которое в графическом виде представлено на рис. 2. На данных графиках технологические операции выстраиваются по степени убывания заданного анализируемого параметра (себестоимость, трудозатраты, энергопотребление или съем материала). Пользователь может задать уровень значимости в пределах 70-90% и определить количество операций, составляющих 70-90% от общего объема выбранного технико-экономического параметра.

Пользователь может задать уровень значимости в пределах 70-90% и определить количество операций, составляющих 70-90% от общего объема выбранного технико-экономического параметра.

На третьем этапе выполняется дальнейший анализ и поиск путей совершенствования технологии, но только для выбранных операций с использованием электронных справочников и автоматизированных методик расчета оптимальных режимов резания и методик подбора прогрессивного металлорежущего инструмента, оснастки и оборудования.

Данная методика была апробирована на Минском тракторном заводе и дала значительный годовой экономический эффект за счет совершенствования ряда технологических процессов изготовления деталей.

Ниже приведен пример технико-экономического анализа технологического процесса механической обработки деталей 1221-2407018Б/-01, 1522-2407018/-01 «Рукав».

В соответствии с требованиями этапа 1 исходные данные были внесены в расчетный модуль системы Omega Production и автоматически были построены модели Паретто и кумулятивные графики по параметрам трудоемкости и объему снимаемого металла (этап 2), приведенные на рис. 3 и 4.

3 и 4.

Рис. 3. Результаты технико-экономического анализа операций технологического процесса, построенных в порядке убывания объема снимаемого металла

Из рис. 3 видно, что технологические операции 005 и 015 составляют 80% от общего объема снимаемого металла всего технологического процесса.

На рис. 4 приведен график технико-экономического анализа операций технологического процесса по трудоемкости. Из рисунка видно, что пять технологических операций составляют 80% трудоемкости всего технологического процесса.

Наибольший интерес представляет операция 005, поскольку именно она была выявлена как наиболее нагруженная по двум показателям. Анализ технологической операции 005 показывает, что в ней самым нагруженным является переход 4. Дальнейший поиск путей совершенствования проводился именно по этому переходу в соответствии с рекомендациями (этап 3).

Рис. 4. Результаты технико-экономического анализа операций технологического процесса, построенных в порядке убывания их трудоемкости

4. Результаты технико-экономического анализа операций технологического процесса, построенных в порядке убывания их трудоемкости

В системе Omega Production создан программный модуль подбора металлорежущего инструмента для выполнения операций механической обработки, включающий задачи автоматизированного расчета режимов резания и определения стойкости инструмента при формировании техпроцессов механообработки. Разработаны программные функции выбора типа державки, системы крепления, формы, размера и геометрии передней поверхности, марки твердого сплава, а также радиуса при вершине r e СНП по стандарту ISO1832-1991 и ANSI. Данный программный модуль позволяет выбирать токарный, фрезерный и осевой инструмент, исходя из заданной целевой функции — набольшая производительность технологического процесса механической обработки или его наименьшая себестоимость.

Более подробно расчетный модуль будет рассмотрен в одной из следующих статей.

Рис. 5. Эмпирический полигон и кривая нормального распределения параметра стойкости для исходной СНП

5. Эмпирический полигон и кривая нормального распределения параметра стойкости для исходной СНП

Были проведены сравнительные стойкостные испытания использовавшихся ранее пластин и пластин, подобранных с помощью расчетного модуля Omega Production. Построены графики распределения параметров стойкости для базового и проектного вариантов инструмента, приведенные на рис. 5 и 6.

Стойкость предложенных СНП увеличилась на 30% по сравнению с ранее использовавшимися пластинами (соответственно произошло снижение нормы расхода СНП на обработку тысячи деталей на 30%).

Рис. 6. Эмпирический полигон и кривая нормального распределения параметра стойкости для предложенной СНП

Нормирование и расчет потребности в инструменте и оснастке

Одной из важных задач управления предприятием является обеспечение производства необходимым количеством инструмента и оснастки без создания сверхнормативных запасов.

Решение этой задачи возможно только путем ведения и использования норм расхода оснастки с расчетом лимитов в соответствии с планами выпуска продукции.

Omega Production обеспечивает три способа ведения данных о применяемости и нормах расхода оснастки:

• в справочнике применяемости;

• в технологических процессах;

• в спецификациях применяемости.

Ведение данных в отдельном справочнике применяемости выполняется, как правило, в том случае, если не организована система ведения электронных документов (технологических процессов, спецификаций применяемости), где ведение данных о применяемости и нормах расхода является естественной бизнес-функцией подразделений, ответственных за данные документы.

Ведение данных об оснастке и нормах ее расхода в составе технологических процессов выполняется в тех случаях, когда ответственными за ведение данных об оснащении операций ТП являются технологические подразделения, которые разрабатывают данные технологические процессы.

Ведение данных о применяемости оснастки в составе спецификаций применяемости по видам оснастки является распространенной практикой. Из предприятий, использующих Omega Production, спецификации применяемости ведутся на Минском тракторном заводе, Минском автомобильном заводе, Заволжском моторном заводе, Челябинском тракторном заводе. При этом ответственными за ведение данных о применяемости оснастки по видам оснастки являются конструкторские бюро, занимающиеся подбором и проектированием оснастки. Пример спецификации применяемости режущего и вспомогательного инструмента приведен на рис. 7.

Рис. 7. Спецификация применяемости режущего и вспомогательного инструмента

Спецификации применяемости являются электронными документами, жизненный цикл которых включает, как правило, статусы разработки, наладки, производства и аннулирования. Поддержание актуальности спецификаций осуществляется через электронные извещения об изменениях.

Нормирование оснастки производится в составе спецификаций применяемости в процессе выполнения работ по электронному согласованию спецификации для получения ею заданного статуса.

Расчет лимитов оснастки по планам производства выполняется непосредственно по содержимому спецификаций с учетом их статуса.

Omega Production — полнофункциональная САD/CAPP-система

Все больше внимания на машиностроительных предприятиях уделяется автоматизации технологической подготовки производства. Стимулирующим фактором в повышении интереса к деятельности технологических служб является тот факт, что технологическая подготовка производства (включая проектирование и разработку оснастки) может занимать до 70% времени на разработку и внедрение новой продукции.

САПР технологической подготовки производства, в частности САПР технологических процессов, является продуктом наукоемким. В силу этого развитие технологических САПР шло параллельно с развитием систем управления производством, наряду с конструкторскими САПР. В связи с этим возникает вопрос: как организовать поддержку информации о технологических процессах в системе управления производством и корпоративной информационной системе предприятия? Возможны два варианта ответа на него: импорт данных из САПР ТП и создание собственной, «встроенной» САПР в рамках информационной системы предприятия.

В системе Omega Production реализованы оба варианта поддержки технологической информации: имеются функции синхронизации первичных справочников и импорта технологических процессов из специализированных технологических САПР, а также разработаны встроенные редакторы и расчетные блоки для технологических процессов. Это позволяет вести гибкую политику при внедрении системы Omega Production на предприятиях, где уже внедрены или планируются к внедрению технологические САПР. Предполагается дальнейшее развитие системы в обоих направлениях.

САПР и графика 3`2007

- подготовка производства управление документация pdm ЕСТД технологический процесс жизненный цикл себестоимость трудоемкость Парето нормирование оснастка справочник применяемость

Процесс разработки технологий | Сетевой мир

С поля

Майкл Моррис, Сетевой мир |

Чтобы сделать разработку успешной, необходим хороший процесс

Чуть более 3 лет назад я написал два блога о процессе проектирования сети:

- Процесс проектирования сети

- Процесс проектирования сети — часть 2

В этих блогах я ссылался на платформу Cisco PDIOO (планирование, проектирование, внедрение, эксплуатация и оптимизация) для проектирования.

Этот фреймворк и блоги были полезны, но не то, что мы могли бы использовать сами. Это был совет, а не процесс. Итак, после того, как эти блоги мотивировали меня, я провел некоторое время со своей командой, используя структуру PDIOO в качестве модели, и разработал наш собственный процесс разработки технологий. Этот 7-шаговый процесс используется для инженер новая технология.

- Требования — первый этап — это требования. Именно здесь назначенный инженер работает с заказчиком или пользователем, чтобы определить, что необходимо. Это может быть трудно, но часто это не так. Кроме того, инженеру, возможно, придется разработать собственный список требований на основе имеющихся знаний. Часто клиенты не знают, что сделать требованием. Именно здесь инженер может внести значительный вклад, добавляя к требованиям, которые, как он знает, должны быть включены. Самое главное, что нужно помнить на этапе требований, — убедиться, что вы документируете все требования, записывая все.

- Исследование — после того, как требования установлены, инженер переходит к этапу исследования. Именно здесь инженер исследует технологии, которые будут соответствовать требованиям. Это исследование может проводиться на встречах с поставщиками, на веб-страницах (например, Cisco.com), в базовых лабораторных тестах или в книгах. RFP и RFQ также могут быть сделаны на этом этапе, если необходимы конкурентные торги. Все, что может предоставить информацию о возможных технологиях, которые могут соответствовать требованиям. В конце этого этапа выбирается технология.

- Проектирование — здесь выполняется вся традиционная работа по проектированию сетей. Сетевой инженер на этом этапе выясняет, как эта новая технология, исследованная и выбранная на предыдущем этапе, будет вписываться в существующую сетевую экосистему, а также будет настроена для достижения требований, установленных на первом этапе. Результатом этого этапа являются схемы проектирования сети, предлагаемые конфигурации, IP-адресация и т.

д.

д. - Тестирование. Когда дизайн готов, пришло время его протестировать. Все хорошие проекты разваливаются при первой проверке в лаборатории. Тестирование часто является одним из самых важных этапов, но оно требует времени. Подготовьте хороший план тестирования с четко определенными целями и планом документирования результатов тестирования. Обязательно запишите все конфигурации из лаборатории, так как они потребуются на следующем этапе.

- Стандартизация — на этом этапе завершается подготовка окончательной документации. Схемы и конфигурации, созданные на этапе «Проектирование», были протестированы на предыдущем этапе. На этом этапе вся эта информация уточняется. Если это будет эталонный проект для написанной архитектуры, то создаются шаблоны. За пределами этой фазы должна быть вся документация, необходимая для внедрения технологии.

- Внедрение и эксплуатация — на этом предпоследнем этапе внедряется новая технология. Все работы по проектированию, тестированию и документированию объединяются здесь для установки и включения новой технологии, которая будет соответствовать требованиям заказчика, установленным на этапе 1.

Кроме того, после установки все системы мониторинга сети должны быть обновлены для мониторинга новой технологии (при необходимости). ).

Кроме того, после установки все системы мониторинга сети должны быть обновлены для мониторинга новой технологии (при необходимости). ). - Обзор — заключительный этап представляет собой обзор самого процесса. Часто при разработке новой технологии некоторые требования не выполняются. Или в процессе обнаруживаются новые функции, которые можно было бы использовать в будущем. Возможно, все это возвращается в новую фазу требований, чтобы процесс мог начаться снова. Здесь также важно обсудить с заказчиком, были ли выполнены требования и успешно ли внедрена новая технология.

Это процесс, которому моя команда с успехом следует уже несколько лет. Он формирует основу нашего планирования будущего (будущий блог) и того, как инженеры планируют свое время. В следующем блоге я приведу пример новой технологии в этом процессе, чтобы добавить контекст.

Подробнее >Из записей блога с полей:

Доступ в Интернет на высоте 30 000 футов

Как насчет интересного слияния — Juniper и Riverbed

Объявление о прибылях и убытках за квартал Новости о производительности Cisco — это сложно

Вам кажется, что пропускной способности WAN недостаточно?

Подавление FIB и виртуальная агрегация для помощи в масштабировании Интернета

Cisco получает плохую репутацию из-за корпоративного налога

Перейдите по телефону Подсеть Cisco , чтобы узнать больше новостей Cisco, блогов, дискуссионных форумов, предупреждений о безопасности, бесплатных книг и многого другого.

Связанный:

- Сиско Системс

- Сеть

- Нарушение данных

Copyright © 2011 IDG Communications, Inc.

10 самых влиятельных компаний в области корпоративных сетей 2022 г.

Процессы жизненного цикла разработки технологий. (Технический отчет)

Процессы жизненного цикла разработки технологий. (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

Настоящий отчет и набор приложений представляют собой сборник меморандумов, первоначально составленных в 2009 г. с целью обеспечения мотивации и необходимых справочных материалов для поддержки определения и интеграции инженерных и управленческих процессов, связанных с развитием технологий. В то время существовала заинтересованность и поддержка в переходе с первого уровня интеграции модели зрелости возможностей (CMMI) (специальные процессы) на третий уровень. Как представлено здесь, материал начинается с обзора открытых литературных взглядов на жизненные циклы развития технологий, включая опубликованные данные по %E2%80%9Cчто пошло не так.%E2%80%9D Основная идея материала представляет собой рациональное изложение%CC%81 структурированного жизненного цикла разработки технологии, в котором научный метод используется в качестве основы, с дополнительной точностью путем адаптации соответствующих частей процесс системной инженерии. Материал завершается обсуждением использования нескольких показателей для оценки технологической зрелости, включая рассмотрение точки зрения потенциальных пользователей.

с целью обеспечения мотивации и необходимых справочных материалов для поддержки определения и интеграции инженерных и управленческих процессов, связанных с развитием технологий. В то время существовала заинтересованность и поддержка в переходе с первого уровня интеграции модели зрелости возможностей (CMMI) (специальные процессы) на третий уровень. Как представлено здесь, материал начинается с обзора открытых литературных взглядов на жизненные циклы развития технологий, включая опубликованные данные по %E2%80%9Cчто пошло не так.%E2%80%9D Основная идея материала представляет собой рациональное изложение%CC%81 структурированного жизненного цикла разработки технологии, в котором научный метод используется в качестве основы, с дополнительной точностью путем адаптации соответствующих частей процесс системной инженерии. Материал завершается обсуждением использования нескольких показателей для оценки технологической зрелости, включая рассмотрение точки зрения потенциальных пользователей.

- Авторов:

- Бек, Дэвид Франклин

- Дата публикации:

- Исследовательская организация:

- Национальная лаборатория Сандия. (SNL-NM), Альбукерке, Нью-Мексико (США)

- Организация-спонсор:

- Национальная администрация ядерной безопасности Министерства сельского хозяйства США (NNSA)

- Идентификатор ОСТИ:

- 1089868

- Номер(а) отчета:

- ПЕСОК2013-3933

456236

- Номер контракта с Министерством энергетики:

- АК04-94АЛ85000

- Тип ресурса:

- Технический отчет

- Страна публикации:

- США

- Язык:

- Английский

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Бек, Дэвид Франклин. Процессы жизненного цикла разработки технологий. . США: Н. П., 2013.

Веб. дои: 10.2172/1089868.

Процессы жизненного цикла разработки технологий. . США: Н. П., 2013.

Веб. дои: 10.2172/1089868.

Копировать в буфер обмена

Бек, Дэвид Франклин. Процессы жизненного цикла разработки технологий. . Соединенные Штаты. https://doi.org/10.2172/1089868

Копировать в буфер обмена

Бек, Дэвид Франклин. 2013.

«Процессы жизненного цикла разработки технологий». Соединенные Штаты. https://doi.org/10.2172/1089868. https://www.osti.gov/servlets/purl/1089868.

Копировать в буфер обмена

@статья{osti_1089868,

title = {Процессы жизненного цикла разработки технологий.},

автор = {Бек, Дэвид Франклин},

abstractNote = {Этот отчет и набор приложений представляют собой набор меморандумов, первоначально составленных в 2009 году с целью обеспечения мотивации и необходимых справочных материалов для поддержки определения и интеграции инженерных и управленческих процессов, связанных с развитием технологий. В то время существовала заинтересованность и поддержка в переходе с первого уровня интеграции модели зрелости возможностей (CMMI) (специальные процессы) на третий уровень. Как представлено здесь, материал начинается с обзора открытых литературных взглядов на жизненные циклы развития технологий, включая опубликованные данные по %E2%80%9Cчто пошло не так.%E2%80%9D Основная идея материала представляет собой рациональное изложение%CC%81 структурированного жизненного цикла разработки технологии, в котором научный метод используется в качестве основы, с дополнительной точностью путем адаптации соответствующих частей процесс системной инженерии. Материал завершается обсуждением использования нескольких показателей для оценки технологической зрелости, включая рассмотрение точки зрения потенциальных пользователей.},

В то время существовала заинтересованность и поддержка в переходе с первого уровня интеграции модели зрелости возможностей (CMMI) (специальные процессы) на третий уровень. Как представлено здесь, материал начинается с обзора открытых литературных взглядов на жизненные циклы развития технологий, включая опубликованные данные по %E2%80%9Cчто пошло не так.%E2%80%9D Основная идея материала представляет собой рациональное изложение%CC%81 структурированного жизненного цикла разработки технологии, в котором научный метод используется в качестве основы, с дополнительной точностью путем адаптации соответствующих частей процесс системной инженерии. Материал завершается обсуждением использования нескольких показателей для оценки технологической зрелости, включая рассмотрение точки зрения потенциальных пользователей.},

дои = {10.2172/1089868},

URL = {https://www.osti.gov/biblio/1089868},

журнал = {},

номер =,

объем = ,

место = {США},

год = {2013},

месяц = {5}

}

Копировать в буфер обмена

Посмотреть технический отчет (2,18 МБ)

https://doi. org/10.2172/1089868

org/10.2172/1089868

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

история техники | Эволюция, возраст и факты

Международная космическая станция

Все СМИ

- Похожие темы:

- технология

См. весь связанный контент →

история технологии , развитие с течением времени систематических методов изготовления и действия. Термин технология , комбинация греческого technē , «искусство, ремесло», с logos , «слово, речь», означало в Греции дискурс об искусствах, как изящных, так и прикладных. Когда оно впервые появилось в английском языке в 17 веке, оно использовалось только для обозначения обсуждения прикладных искусств, и постепенно сами эти «искусства» стали объектом обозначения. К началу 20 века этот термин охватывал растущий спектр средств, процессов и идей в дополнение к инструментам и машинам. К середине века технология определялась такими фразами, как «средства или действия, с помощью которых человек стремится изменить или манипулировать своим окружением». Даже такие широкие определения подвергались критике со стороны наблюдателей, указывающих на возрастающую трудность разграничения научных исследований и технологической деятельности.

Когда оно впервые появилось в английском языке в 17 веке, оно использовалось только для обозначения обсуждения прикладных искусств, и постепенно сами эти «искусства» стали объектом обозначения. К началу 20 века этот термин охватывал растущий спектр средств, процессов и идей в дополнение к инструментам и машинам. К середине века технология определялась такими фразами, как «средства или действия, с помощью которых человек стремится изменить или манипулировать своим окружением». Даже такие широкие определения подвергались критике со стороны наблюдателей, указывающих на возрастающую трудность разграничения научных исследований и технологической деятельности.

Крайне сжатый отчет об истории технологии, такой как этот, должен принять строгую методологическую схему, если он хочет отдать должное предмету, не искажая его тем или иным способом. План, которому следует следовать в настоящей статье, в первую очередь хронологический, прослеживающий развитие технологии через фазы, которые сменяют друг друга во времени. Очевидно, что разделение между фазами в значительной степени условно. Одним из факторов взвешивания было огромное ускорение западного технологического развития в последние столетия; Восточная техника рассматривается в данной статье в основном лишь в том, что касается развития современной техники.

Очевидно, что разделение между фазами в значительной степени условно. Одним из факторов взвешивания было огромное ускорение западного технологического развития в последние столетия; Восточная техника рассматривается в данной статье в основном лишь в том, что касается развития современной техники.

В каждой хронологической фазе был принят стандартный метод исследования технологического опыта и инноваций. Это начинается с краткого обзора общих социальных условий рассматриваемого периода, а затем продолжается рассмотрением доминирующих материалов и источников энергии периода и их применения в производстве продуктов питания, обрабатывающей промышленности, строительстве, транспорте и связи. , военная техника и медицинская техника. В заключительном разделе рассматриваются социокультурные последствия технологических изменений того периода. Эта схема модифицируется в соответствии с конкретными требованиями каждого периода — например, обсуждение новых материалов занимает значительное место в описаниях более ранних фаз, когда вводились новые металлы, но сравнительно не важно в описаниях некоторых более поздних фаз — но общая закономерность сохраняется на всем протяжении. Одним из ключевых факторов, который нелегко вписывается в эту схему, является разработка инструментов. Казалось наиболее удобным связать их с изучением материалов, а не с каким-либо конкретным приложением, но было невозможно быть полностью последовательным в этом подходе. Дальнейшее обсуждение конкретных направлений технологического развития представлено во множестве других статей: например, см. электроника; исследование; обработка информации.

Одним из ключевых факторов, который нелегко вписывается в эту схему, является разработка инструментов. Казалось наиболее удобным связать их с изучением материалов, а не с каким-либо конкретным приложением, но было невозможно быть полностью последовательным в этом подходе. Дальнейшее обсуждение конкретных направлений технологического развития представлено во множестве других статей: например, см. электроника; исследование; обработка информации.

Общие соображения

По сути, техники — это методы создания новых инструментов и изделий из них, а способность создавать такие артефакты — определяющая характеристика человекоподобных видов. Другие виды создают артефакты: пчелы строят сложные ульи для хранения своего меда, птицы вьют гнезда, а бобры строят плотины. Но эти атрибуты являются результатом паттернов инстинктивного поведения и не могут быть изменены в соответствии с быстро меняющимися обстоятельствами. Люди, в отличие от других видов, не обладают сильно развитыми инстинктивными реакциями, но обладают способностью систематически и творчески мыслить о приемах. Таким образом, люди могут вводить новшества и сознательно изменять окружающую среду так, как не удавалось ни одному другому виду. Обезьяна может иногда использовать палку, чтобы сбивать бананы с дерева, но человек может превратить палку в режущий инструмент и снять целую связку бананов. Где-то на переходе между ними появляется гоминид, первый человекоподобный вид. В силу природы человечества как производителя инструментов, люди с самого начала были технологами, и история техники охватывает всю эволюцию человечества.

Таким образом, люди могут вводить новшества и сознательно изменять окружающую среду так, как не удавалось ни одному другому виду. Обезьяна может иногда использовать палку, чтобы сбивать бананы с дерева, но человек может превратить палку в режущий инструмент и снять целую связку бананов. Где-то на переходе между ними появляется гоминид, первый человекоподобный вид. В силу природы человечества как производителя инструментов, люди с самого начала были технологами, и история техники охватывает всю эволюцию человечества.

Викторина «Британника»

Гаджеты и технологии: правда или вымысел?

Виртуальная реальность используется только в игрушках? Использовались ли когда-нибудь роботы в бою? От компьютерных клавиатур до флэш-памяти — узнайте о гаджетах и технологиях в этой викторине.

Используя рациональные способности для разработки методов и изменения окружающей среды, человечество столкнулось с проблемами, отличными от проблем выживания и производства богатства, с которыми сегодня обычно ассоциируется термин технология . Техника языка, например, включает осмысленное манипулирование звуками и символами, и точно так же техники художественного и ритуального творчества представляют собой другие аспекты технологического стимула. В этой статье не рассматриваются эти культурные и религиозные методы, но важно с самого начала установить их взаимосвязь, потому что история техники обнаруживает глубокое взаимодействие между стимулами и возможностями технологических инноваций, с одной стороны, и социокультурными условиями, с одной стороны. человеческая группа, внутри которой они происходят, с другой.

Техника языка, например, включает осмысленное манипулирование звуками и символами, и точно так же техники художественного и ритуального творчества представляют собой другие аспекты технологического стимула. В этой статье не рассматриваются эти культурные и религиозные методы, но важно с самого начала установить их взаимосвязь, потому что история техники обнаруживает глубокое взаимодействие между стимулами и возможностями технологических инноваций, с одной стороны, и социокультурными условиями, с одной стороны. человеческая группа, внутри которой они происходят, с другой.

Социальное участие в технологических достижениях

Осознание этого взаимодействия важно при изучении развития технологий сменяющими друг друга цивилизациями. Чтобы максимально упростить отношения, есть три точки, в которых должно быть некоторое социальное участие в технологических инновациях: социальная потребность, социальные ресурсы и сочувствующий социальный дух. При отсутствии любого из этих факторов маловероятно, что технологическая инновация получит широкое распространение или будет успешной.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Чувство социальной необходимости должно быть сильно ощутимо, иначе люди не будут готовы выделять ресурсы на технологические инновации. Необходимым может быть более эффективный режущий инструмент, более мощное грузоподъемное устройство, машина, экономящая труд, или средство использования нового топлива или нового источника энергии. Или, поскольку военные потребности всегда служили стимулом для технологических инноваций, они могут принять форму потребности в более совершенном оружии. В современном обществе потребности порождены рекламой. Каким бы ни был источник социальной потребности, важно, чтобы о ней сознавало достаточное количество людей, чтобы создать рынок для артефакта или товара, который может удовлетворить эту потребность.

Социальные ресурсы также являются необходимым условием успешной инновации. Многие изобретения потерпели неудачу из-за отсутствия необходимых для их реализации социальных ресурсов — капитала, материалов и квалифицированного персонала. Записные книжки Леонардо да Винчи полны идей для вертолетов, подводных лодок и самолетов, но лишь немногие из них дошли даже до стадии моделей, потому что не хватало тех или иных ресурсов. Ресурс капитала предполагает наличие избыточной производительности и организации, способной направить имеющиеся богатства в те каналы, в которых изобретатель может их использовать. Ресурс материалов предполагает наличие подходящих металлургических, керамических, пластиковых или текстильных материалов, которые могут выполнять любые функции, требуемые от них новым изобретением. Ресурс квалифицированного персонала подразумевает наличие техников, способных создавать новые артефакты и разрабатывать новые процессы. Короче говоря, общество должно быть хорошо оснащено соответствующими ресурсами, чтобы поддерживать технологические инновации.

Записные книжки Леонардо да Винчи полны идей для вертолетов, подводных лодок и самолетов, но лишь немногие из них дошли даже до стадии моделей, потому что не хватало тех или иных ресурсов. Ресурс капитала предполагает наличие избыточной производительности и организации, способной направить имеющиеся богатства в те каналы, в которых изобретатель может их использовать. Ресурс материалов предполагает наличие подходящих металлургических, керамических, пластиковых или текстильных материалов, которые могут выполнять любые функции, требуемые от них новым изобретением. Ресурс квалифицированного персонала подразумевает наличие техников, способных создавать новые артефакты и разрабатывать новые процессы. Короче говоря, общество должно быть хорошо оснащено соответствующими ресурсами, чтобы поддерживать технологические инновации.

Сочувствующий социальный дух подразумевает среду, восприимчивую к новым идеям, такую, в которой доминирующие социальные группы готовы серьезно относиться к инновациям. Такая восприимчивость может быть ограничена конкретными областями нововведений — например, улучшениями в оружии или навигационной технике — или может принимать форму более общей позиции исследования, как это имело место среди промышленного среднего класса в Британии в 18-м веке. века, которые были готовы культивировать новые идеи и изобретатели, селекционеры таких идей. Какова бы ни была психологическая основа изобретательского гения, не может быть никаких сомнений в том, что существование социально значимых групп, желающих поощрять изобретателей и использовать их идеи, было решающим фактором в истории техники.

Такая восприимчивость может быть ограничена конкретными областями нововведений — например, улучшениями в оружии или навигационной технике — или может принимать форму более общей позиции исследования, как это имело место среди промышленного среднего класса в Британии в 18-м веке. века, которые были готовы культивировать новые идеи и изобретатели, селекционеры таких идей. Какова бы ни была психологическая основа изобретательского гения, не может быть никаких сомнений в том, что существование социально значимых групп, желающих поощрять изобретателей и использовать их идеи, было решающим фактором в истории техники.

Таким образом, социальные условия имеют первостепенное значение для разработки новых методов, некоторые из которых будут рассмотрены ниже более подробно. Однако стоит оформить еще одну пояснительную записку. Это касается рациональности техники. Уже было замечено, что технология предполагает применение разума к технике, и в 20 веке стало считаться почти аксиомой, что технология — это рациональная деятельность, вытекающая из традиций современной науки. Тем не менее, следует отметить, что техника в том смысле, в каком здесь используется этот термин, намного старше науки, а также что техники имеют тенденцию застывать на протяжении столетий практики или превращаться в такие парарациональные упражнения, как алхимия. Некоторые техники стали настолько сложными, часто зависящими от процессов химических изменений, которые не были поняты даже тогда, когда они широко практиковались, что технология иногда сама становилась «мистерией» или культом, в который ученика нужно было посвящать, как священника в священный сан. и в которой было важнее скопировать древнюю формулу, чем вводить новшества. Современную философию прогресса нельзя отнести к истории техники; на протяжении большей части своего долгого существования технология была практически застойной, загадочной и даже иррациональной. Нет ничего удивительного в том, что некоторые сохранившиеся фрагменты этой мощной технологической традиции присутствуют в современном мире, и в современной дилемме высокотехнологичного общества, рассматривающего вероятность того, что оно будет использовать свои изощренные методы для того, чтобы совершить собственное уничтожение.

Тем не менее, следует отметить, что техника в том смысле, в каком здесь используется этот термин, намного старше науки, а также что техники имеют тенденцию застывать на протяжении столетий практики или превращаться в такие парарациональные упражнения, как алхимия. Некоторые техники стали настолько сложными, часто зависящими от процессов химических изменений, которые не были поняты даже тогда, когда они широко практиковались, что технология иногда сама становилась «мистерией» или культом, в который ученика нужно было посвящать, как священника в священный сан. и в которой было важнее скопировать древнюю формулу, чем вводить новшества. Современную философию прогресса нельзя отнести к истории техники; на протяжении большей части своего долгого существования технология была практически застойной, загадочной и даже иррациональной. Нет ничего удивительного в том, что некоторые сохранившиеся фрагменты этой мощной технологической традиции присутствуют в современном мире, и в современной дилемме высокотехнологичного общества, рассматривающего вероятность того, что оно будет использовать свои изощренные методы для того, чтобы совершить собственное уничтожение. Таким образом, необходимо остерегаться чрезмерно поверхностного отождествления техники с «прогрессивными» силами современной цивилизации.

Таким образом, необходимо остерегаться чрезмерно поверхностного отождествления техники с «прогрессивными» силами современной цивилизации.

С другой стороны, невозможно отрицать, что в технике есть прогрессивный элемент, так как из самого элементарного обзора ясно, что приобретение техники есть кумулятивный процесс, при котором каждое поколение наследует запас техники, на котором он может строить, если захочет и если позволят социальные условия. В течение долгого времени история технологии неизбежно выявляет моменты инноваций, которые демонстрируют это кумулятивное качество по мере того, как некоторые общества шаг за шагом продвигаются от сравнительно примитивных технологий к более сложным. Но хотя это развитие происходило и продолжается до сих пор, природе техники не присущ такой процесс накопления, и это, конечно, не было неизбежным развитием. Тот факт, что многие общества оставались в состоянии стагнации в течение длительных периодов времени, даже на достаточно развитых стадиях технологической эволюции, а некоторые фактически регрессировали и утратили переданные им накопленные технологии, демонстрирует неоднозначную природу технологии и исключительную важность его связь с другими социальными факторами.

Способы передачи технологий

Другим аспектом кумулятивного характера технологии, требующим дальнейшего изучения, является способ передачи технологических инноваций. Это неуловимая проблема, и необходимо принять феномен одновременного или параллельного изобретения в тех случаях, когда нет достаточных доказательств, чтобы показать передачу идей в том или ином направлении. Механика их передачи была чрезвычайно усовершенствована в последние века благодаря печатному станку и другим средствам связи, а также благодаря возросшей легкости, с которой путешественники посещают источники инноваций и приносят идеи домой. Однако традиционно основным способом передачи было перемещение артефактов и мастеров. Торговля артефактами обеспечила их широкое распространение и поощрила подражание. Еще важнее то, что миграция мастеров — будь то странствующие слесари ранних цивилизаций или немецкие инженеры-ракетчики, чьи экспертные знания были приобретены как Советским Союзом, так и Соединенными Штатами после Второй мировой войны, — способствовала распространению новых технологий.

Доказательства таких процессов технологической передачи напоминают о том, что материал для изучения истории техники поступает из различных источников. Многие из них, как и любое историческое исследование, опираются на документальные материалы, хотя для ранних цивилизаций их мало из-за общего отсутствия интереса к технологиям со стороны писцов и летописцев. Таким образом, для этих обществ и для многих тысячелетий более ранней незарегистрированной истории, в которой происходили медленные, но существенные технологические достижения, необходимо в значительной степени полагаться на археологические свидетельства. Даже в связи с недавним прошлым историческое осмысление процессов быстрой индустриализации можно сделать более глубоким и ярким благодаря изучению «промышленной археологии». Много ценного материала такого рода накоплено в музеях и еще больше остается в местах его использования для наблюдения полевого работника. Историк техники должен быть готов использовать все эти источники и при необходимости привлекать навыки археолога, инженера, архитектора и других специалистов.