Капитальный ремонт двигателя Д-240 трактора МТЗ-82. Полная сборка и разборка

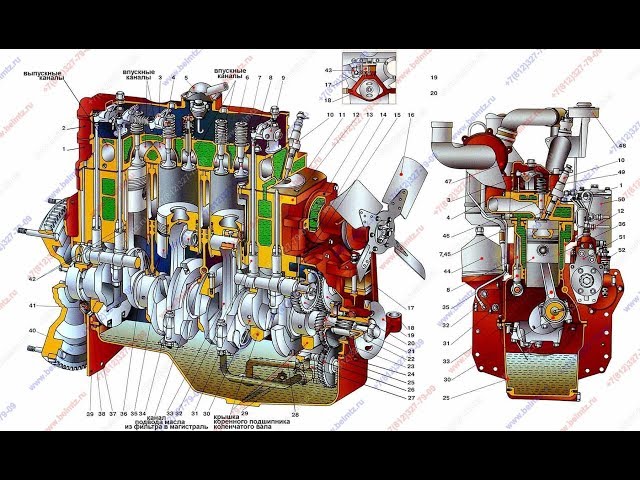

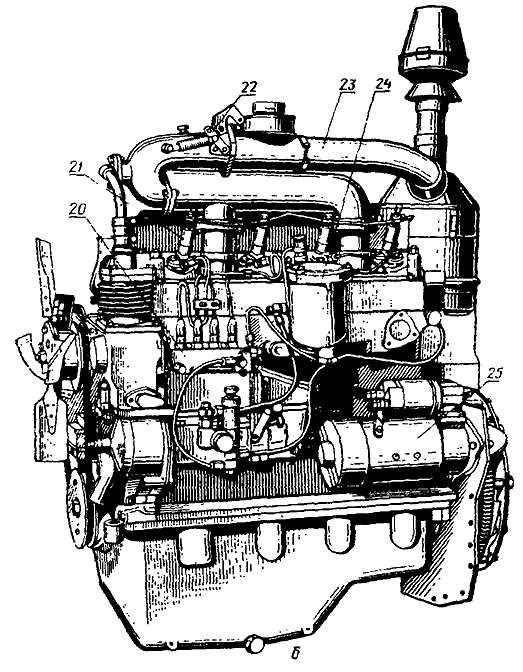

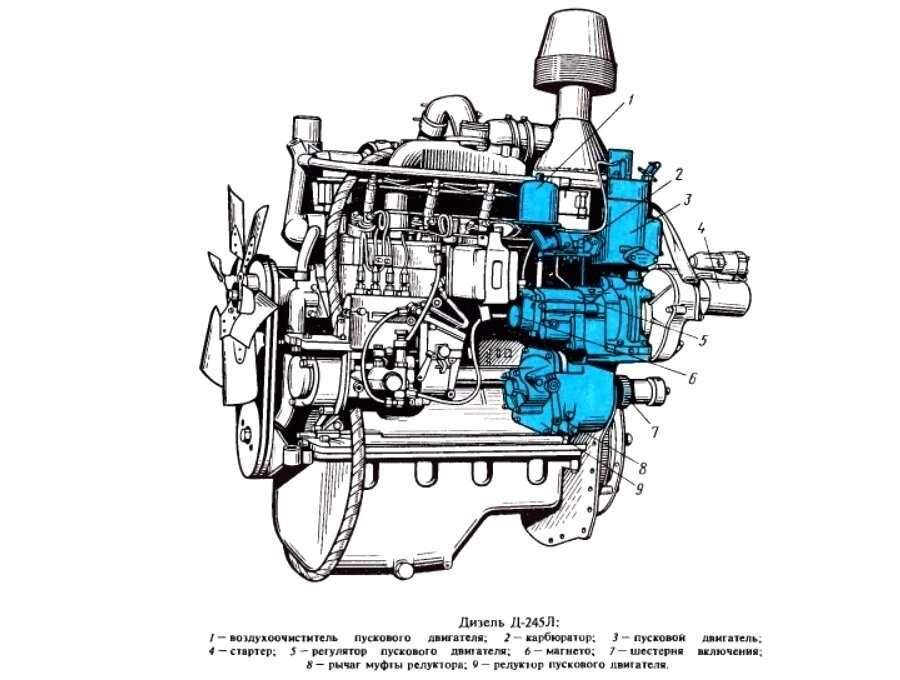

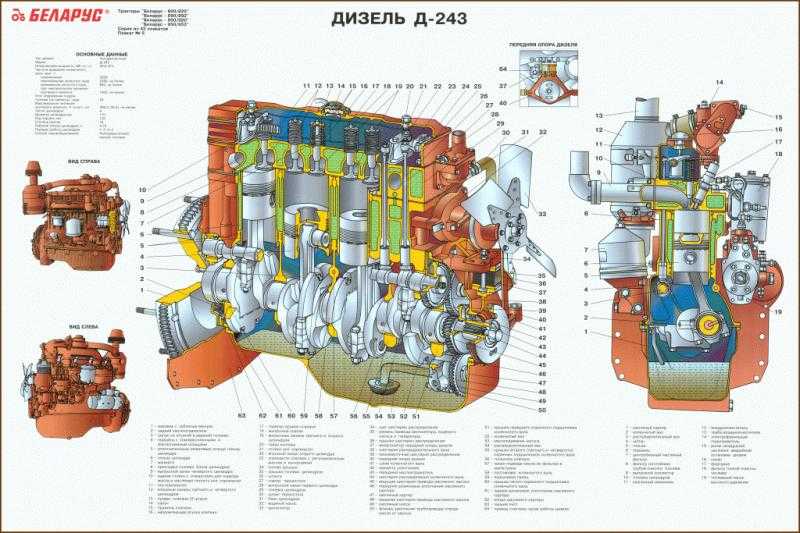

Ремонт двигателя Д-240 предполагает его демонтаж с трактора и замену блока цилиндров на новый или отремонтированным старым при появлении трещин на блоке, превышении зазора хотя бы в одном сопряжении шейка коленвала — вкладыш, аварийных стуков шатунных или коренных подшипников.

После обмера основных деталей двигателя (поршневая группа, шатунные вкладыши, гильзы цилиндров) определяют, какой вид ремонта предстоит проводить — капитальный или текущий.

Сперва необходимо проверить состояние шеек коленчатого вала и шатунных подшипников. Для этого снимите поддон масляного картера, масляный насос, маслопроводы, крышки шатунов и измерьте диаметр шатунных шеек коленвала. Диаметр шатунных шеек измеряется в двух плоскостях — перпендикулярной к продольной оси шатуна и параллельной. В случае, если овальность шеек больше допустимого или их диаметр меньше нижнего допуска соответствующей размерной группы, то коленвал необходимо снять и перешлифовать на следующий ремонтный размер.

Снятие масляного насоса: 1 — нагнетательный трубопровод; 2 — масляный насос.

Замер диаметра шатунных шеек коленчатого вала: 1 — микрометр; 2 — шатунная шейка.

Снятие коленчатого вала

Снятие задней опоры коленчатого вала: 1 — задняя опора; 2 — болты крепления задней опоры.

На деле, кроме ремонтных значений (Р1, Р2, Р3), чередуемые через 0,5 мм и установленные заводом-изготовителем двигателя, при несущественной выработке шейки коленчатого вала перешлифовывают под дополнительные размеры (Д1, Д2, Д3), чередуемые вместе с ремонтными размерами через 0,25 мм. Аналогичным способом растачиваются вкладыши ремонтных размеров под дополнительные. Допустимая овальность шатунных шеек двигателя не должна превышать 0,06 мм.

Ремонтные и номинальные размеры шатунных шеек коленчатого вала двигателя Д-240

| Обозначение размерной группы | Величина размера, мм |

| Н1 | 68,16-68,17 |

| Н2 | 67,91-67,92 |

| Д1 | 67,66-67,67 |

| Р1 | 67,41-67,42 |

| Д2 | 67,16-67,17 |

| Р2 | 66,91-66,92 |

| Д3 | 66,66-66,67 |

| Р3 | 66,41-66,42 |

Если шатунные шейки имеют допустимые размеры, то продолжают разборку Д-240 — снимите головку цилиндров и демонтируйте поршни с шатунами в сборе. Чтобы определить, необходима ли замена вкладышей шатунных подшипников, замерьте диаметр отверстия подшипника шатуна при затянутой крышке в сборе со вкладышами. Исходный зазор в шатунных подшипниках составляет 0,05-0,12 мм, допустимый зазор не более 0,3 мм.

Чтобы определить, необходима ли замена вкладышей шатунных подшипников, замерьте диаметр отверстия подшипника шатуна при затянутой крышке в сборе со вкладышами. Исходный зазор в шатунных подшипниках составляет 0,05-0,12 мм, допустимый зазор не более 0,3 мм.

Снятие колпака крышки ГБЦ

Снятие головки цилиндров

Снятие крышки головки цилиндров

Снятие вала коромысел в сборе и отсоединение трубопроводов

Измерение диаметра отверстия подшипника шатуна: 1 — индикаторный нутромер; 2 — шатун в сборе с вкладышами.

В случаях, если поверхность вкладышей оказывается в удовлетворительном состоянии, основной причиной их замены послужит значение величины диаметрального зазора в подшипнике. При визуальном осмотре вкладышей проверьте, чтобы на антифрикционном слое не было задиров, вкраплений инородного материала и выкрашивания антифрикционного материала.

Ремонт головки блока цилиндров

Основными дефектами головки блока цилиндров (ГБЦ) являются: износ внутренних поверхностей направляющих втулок, седел и рабочих фасок клапанов; коробление плоскости разъема; прогар посадочных мест под уплотнения стаканов или форсунок; трещины в перемычках клапанных гнезд.

Во время проведения технической экспертизы руководствуются основными значениями и регулировочными данными деталей гбц д-240 и газораспределительного механизма.

Основные регулировочные данные и показатели газораспределительного механизма и головки блока цилиндров двигателя МТЗ-82

| Выступание стержня клапана, мм: | |

| номинальное | 56 |

| допустимое | 57,2 |

| Перемещение клапана, мм: | |

| номинальное | 10,2 |

| допустимое | 9,0 |

| Отклонение от плоскостности поверхности головоки, мм, не более | 0,15 |

| Утопание тарелки клапана, мм | |

| номинальное | 10,2 |

| допустимое | 9,0 |

| Допустимый внутренний диаметр втулки клапана, мм | 11,10 |

| Допустимая сила сжатия (упругость) наружных клапанных пружин до рабочей длины | 148 |

| Рабочая длина наружной пружины, мм | 54,0 |

| Допустимая сила сжатия (упругость) внутренних клапанных пружин до рабочей длины, Н | 74 |

| Рабочая длина внутренней пружины, мм | 48,5 |

| Допустимый диаметр стержня клапана, мм | 10,85 |

| Внутренний диаметр втулки коромысел, мм | 19,02-19,05 |

| Диаметр оси коромысел, мм | 18,98-19,00 |

Утопание тарелок клапанов в гнездах головки можно определить без ее демонтажа с блока цилиндров путем замера выступания стержней всасывающих клапанов относительно поверхности головки. Для этого необходимо по очереди выставить поршни в верхнюю мертвую точку такта сжатия и замерить расстояние от торца стержня клапана до головки. Если клапан выступает на не допустимую величину, то это говорит о том, что изношены тарелки клапанов и их седла.

Для этого необходимо по очереди выставить поршни в верхнюю мертвую точку такта сжатия и замерить расстояние от торца стержня клапана до головки. Если клапан выступает на не допустимую величину, то это говорит о том, что изношены тарелки клапанов и их седла.

Расположение деталей головки цилиндров: 1 — патрубок; 2 — труба; 3 — корпус сапуна; 4 — бачок; 5 — колпак; 6, 8 — прокладки; 7 — крышка головки; 9 — коромысло; 10 — ось; 11 — головка цилиндров; 12 — прокладка головки; 13 — толкатель; 14 — штанга; 15 — клапан выпускной; 16 — клапан впускной; 17 — пружины клапана; 18 — тарелка клапана; 19 — шпилька.

Также можно установить степень выработки кулачков распредвала. Для этого прокрутите коленвал двигателя до полного открытия клапана (при установленном для холодного двигателя тепловом зазоре) и замерьте расстояние от торца стержня клапана до головки. Определить перемещение каждого клапана можно по разности расстояния, замеренных при полностью открытых и закрытых клапанах.

Измерение отклонения от плоскостности поверхности ГБЦ: 1 — поверочная линейка; 2 — головка цилиндров; 3 — щуп.

По окончанию всех замеров, снимите головку с двигателя и продолжите дальнейший осмотр. Замерьте отклонение от плоскостности поверхности головки. При превышении отклонения от плоскостности необходимо заменить головку; если отклонение в диапазоне допустимой нормы, то проверьте состояние седел клапанов по утопанию тарелки нового клапана. Если тарелка клапана утопает на недопустимые значения — головку заменяют; если все в норме, то разберите и отремонтируйте головку.

Определение утопания тарелки: 1 — клапан; 2 — головка цилиндров; 3 — штанген-глубиномер.

Снятие сухарей клапанов и клапанных пружин: 1 — головка цилиндров; 2 — клапанная пружина; 3 — приспособление ОР-9913.

Клапанные пружины и сухари клапанов снимают при помощи специального приспособления ОР-9913. При наличии трещин на седле клапана — замените головку. Демонтированные клапана помечают, а после замеряют диаметр окружности стержня и проверяют изгиб стержня и биение тарелки клапанов.

Измерение диаметра стержня клапана: 1 — клапан; 2 — микрометр.

Измерение изгиба стержня и биения фаски тарелки клапана

Изгиб стержня относительно оси клапана и биение фаски не должны быть больше 0,03 мм. При присутствии следов прогаров, износа, раковин на фасках клапанов — рабочую поверхность фасок шлифуют на станках Р-108 или ОР-6686. Фаска впускного клапана шлифуется под углом 60 градусов, а выпускного — 45º. После обнаружения следов выработки, ширина цилиндрической части тарелки клапана А, а ширина притертой матовой полоски на фаске клапана Б — должна быть не более 2 мм.

Шлифование рабочей поверхности фаски клапана

Измерение диаметра отверстия втулки клапана: 1 — индикаторный нутромер; 2 — направляющая втулка; 3 — головка цилиндров.

Выпрессовка направляющей втулки

Запрессовка направляющей втулки клапана: 1 — направляющая втулка; 2 — клапан; 3 — головка цилиндров.

Обработка седла клапана в гбц

Направляющая втулка клапана заменяется при выработке поверхности отверстия под стержень клапана до недопустимого значения диаметра или при ослаблении посадки втулки в головке. Перед заменой, направляющую втулку необходимо выпрессовывать. Новая втулка подбирается с наибольшим допуском по наружному диаметру и смазывается эпоксидным клеем без наполнителя, а затем запрессовывают ее в головку при помощи специального болта.

Как только направляющие втулки будут установлены, необходимо обработать седло клапана шлифовальным приспособлением ОПР-1334А. При наличии на рабочей фаске седла прожогов, рисок и раковин, следует отшлифовать первоначальную фаску до выведения дефектов и проверить седло на утопание тарелки нового клапана. Верхнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 60 градусов, а нижнюю — 150º. Ширина рабочей фаски седла для выпускных клапанов должна составлять 1,5-2,0 мм, а для впускных — 2,0-2,5 мм.

Верхнюю кромку рабочей фаски седла в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 60 градусов, а нижнюю — 150º. Ширина рабочей фаски седла для выпускных клапанов должна составлять 1,5-2,0 мм, а для впускных — 2,0-2,5 мм.

После обработки седла и тарелки клапана необходимо притереть. Во время ремонта 1-2 клапанов притирку проводят пневматическим устройством 2213, применяя пасту из смеси микропорошка М20 с моторным или промышленным маслом.

Во время притирки клапан время от времени приподнимают и вращают. Периодически осматривают состояние притирающихся фасок клапана и седла. Верхняя кромка матовой полоски рабочей фаски должна размещаться на расстоянии не менее 0,5 мм от цилиндрической части тарелки клапана. При нахождении матовой полоски существенно выше или ниже данного расстояния, то седло вновь обрабатывают шлифовальными кругами и производят притирку.

До сборки клапанов следует проверить силу сжатия и длину клапанных пружин на устройстве МИП-100. В случае недопустимых параметров пружин их необходимо заменить. Иногда для компенсации силы сжатия и длины пружин под них подкладываются шайбы, толщину которых можно рассчитать по формуле:

Иногда для компенсации силы сжатия и длины пружин под них подкладываются шайбы, толщину которых можно рассчитать по формуле:

— для выпускного клапана A=B-1,8 мм, где B — утопание клапана, измеренное после ремонта седла;

— для впускного — A=B-1,3 мм.

Собирая клапана удостоверьтесь в том, что выступание сухарей над плоскостью тарелки пружины составляет не более 0,5 мм, утопание не превышает 1,3 мм. Для того, чтобы проверить клапана на герметичность, выпускные и впускные каналы гбц необходимо наполнить керосином, который не должен протекать в течении полутора минут.

Перед тем, как устанавливать оси коромысел — проверьте их техническое состояние. При обнаружении на бойках коромысел углублений превышающих 0,3 мм следует отшлифовать поверхность бойка до исправления дефектов. Допускается отклонение от параллельности рабочей поверхности бойка коромысла не более 0,05 мм. В случае надобности проверьте диаметр отверстий втулок коромысел. Зазор между осью коромысел и втулкой должен составлять не более 0,15 мм.

Діагностика та ремонт двигуна Д-240, трактор МТЗ

Опис

Ремонт двигуна — найбільш технічно складний вид ремонтних робіт.

Високий рівень кваліфікації наших фахівців, дозволить швидко і якісно усунути несправності

будь-якої складності і виконати поточний або капітальний ремонт двигуна в разі необхідності.

Зокрема наш сервіс може запропонувати своїм клієнтам такі ремонтні роботи:

- Капітальний та поточний ремонт двигуна для трактора МТЗ-80

- Капітальний та поточний ремонт двигуна для трактора МТЗ-80

- Капітальний та поточний ремонт двигуна для трактора МТЗ-82

- Капітальний та поточний ремонт двигуна для трактора МТЗ-82Р

- Капітальний та поточний ремонт двигуна для трактора МТЗ-890

- Капітальний та поточний ремонт двигуна для трактора МТЗ-892

- Капітальний та поточний ремонт двигуна для трактора МТЗ-50

- Капітальний та поточний ремонт двигуна для трактора МТЗ-90

- Капітальний та поточний ремонт двигуна для трактора МТЗ-320

- Капітальний та поточний ремонт двигуна для трактора МТЗ-320.

3

3 - Капітальний та поточний ремонт двигуна для трактора МТЗ-320.4

- Капітальний та поточний ремонт двигуна для трактора МТЗ-320.5

- Капітальний та поточний ремонт двигуна для трактора МТЗ-82.У

- Капітальний та поточний ремонт двигуна для трактора МТЗ-82.2

- Капітальний та поточний ремонт двигуна для трактора МТЗ-80.1

- Капітальний та поточний ремонт двигуна для трактора МТЗ-82.1

- Капітальний та поточний ремонт двигуна для трактора МТЗ-820

- Капітальний та поточний ремонт двигуна для трактора МТЗ-920

- Капітальний та поточний ремонт двигуна для трактора МТЗ-950

- Капітальний та поточний ремонт двигуна для трактора МТЗ-1221

Агротехцентр займається капітальним і поточним ремонтом двигунів тракторів МТЗ, ЮМЗ, ДТ-75, Т-150, Т-16, Т-25, Т-40, ХТЗ, ВТЗ.

Капітальний ремонт двигуна включає в себе перебір всіх ключових деталей, починаючи від колінчастого вала, закінчуючи поршневої групою.

Фахівці нашого СТО швидко і якісно справляються зі своїм завданням.

Мастера производят разборку/сборку и следующую за ними балансировку двигателя Вашего трактора, с целью притирки деталей.

Агротехцентр занимается ремонтом двигателей:

- двигатель Д-240

- двигатель Д-243

- двигатель Д-243.3

- двигатель Д-245

- двигатель Д-245.43S2

- двигатель Д-245.5

- двигатель Д-260

- двигатель LDW 1503 CHD

- двигатель LDW 1603/B3

Ремонт двигателей состоит из следующих этапов:

- разбор двигателя:;

- предварительная дефектовка всех деталей;

- ремонт кривошипно-шатунного механизма: расточка цилиндров блока под ремонтный размер или замена гильз цилиндров, восстановление постели коленчатого вала;

- ремонт головки блока цилиндров состоит из устранения дефектов и щелей;

- по необходимости выравнивания привалочной плоскости, замена+притирка клапанов, фасок седел, а так же направляющих втулок;

- механическая обработка: расточка, шлифовка;

- в процессе ремонта из каналов систем охлаждения и смазки, устраняется стружка и отложения;

- головка блока, коленвал, а так же блок цилиндров двигателя промываются, а каналы продуваются сжатым воздухом.

/1.gif)

- производится обкатка двигателя на стенде

Записаться на ремонт двигателя Д-240 для трактора МТЗ Вы можете по телефонам:

ТЕЛЕФОН/viber: 067-324-11-11ТЕЛЕФОН: 050-310-88-23e-mail: [email protected]Или оставить заявку на нашем сайте.

ЦЕНА ЗАВИСИТ ОТ СЛОЖНОСТИ И ОБЪЕМА РАБОТ

Характеристики

Інформація для замовлення

История производства: Минский тракторный завод

Плуг «2ПФ-55»

В предвоенные годы колхозы и совхозы Белоруссии отличались развитым животноводством. Большинство колхозов имели 2-3 фермы с большим поголовьем скота. Но многие регионы столкнулись с трудностями с кормами. Для усиления кормовой базы колхозы республики приступили к освоению торфяников для использования их под посев сельскохозяйственных культур. После рекультивации болот их необходимо было вспахать. Для этого понадобился болотный плуг. Этот плуг имеет свою особенность; он должен вспахать на глубину 30 – 35 см и сделать полный оборот пласта, т.е. 180°.

Этот плуг имеет свою особенность; он должен вспахать на глубину 30 – 35 см и сделать полный оборот пласта, т.е. 180°.

Болотный плуг должен быть более грузоподъемным и предназначенным для тяжелых условий работы на болоте, где при распашке часто встречаются скрытые участки, погребенный лес и другие корневища растений. В 1947 году конструктор Константин Фомичев создал плуг «2ПФ-55». Он показал хорошие результаты на тестах. Плуг предназначен для работы с тракторами «НАТЫ» и «КД-35» отечественного производства. В соответствии с постановлением ЦК и Совета Министров Минский тракторный завод должен был собрать 150 плугов к 1948 год. Таким образом, болотный плуг был первым продуктом тракторных заводов. 24 марта 1948 года в ремонтно-механическом цехе началось серийное производство двухлемешного плуга 2ПФ-55. Всего было собрано и отгружено 292 болотных плуга.

Двигатель «ПД-10»

В первые послевоенные годы Минский тракторный завод стал новым производственным объектом. Это был гусеничный сельскохозяйственный трактор «Кировец КД-35». Он был разработан на Липецком тракторном заводе и во Всероссийском научно-исследовательском институте «НИТИ». Трактор КД-35 предназначен для выполнения работ общего назначения с прицепными сельскохозяйственными машинами и орудиями — плугом, дисковыми и другими боронами, сеялками. Трактор имел задний приводной вал и приводной шкив вяжущего, косилки, комбайна с приводом от ВОМ, а также привода стационарных машин.

Он был разработан на Липецком тракторном заводе и во Всероссийском научно-исследовательском институте «НИТИ». Трактор КД-35 предназначен для выполнения работ общего назначения с прицепными сельскохозяйственными машинами и орудиями — плугом, дисковыми и другими боронами, сеялками. Трактор имел задний приводной вал и приводной шкив вяжущего, косилки, комбайна с приводом от ВОМ, а также привода стационарных машин.

Однако сначала нужно было освоить производство пусковых двигателей. Эта задача была не из легких. Ведь для ее решения требовалось проделать около 700 различных операций на машинах и устройствах. К 31-летию октября был собран первый двигатель ПД-10.

Работы набирали силу с каждым днем. В 1949 г. было собрано 5008 пусковых двигателей, а в 1950 г. – 23107. Одновременно было освоено производство дизелей.

Трактор «КД-35»

В 1950 году введены в строй формовочный, ремонтно-механический и литейный цеха, сдан чугунолитейный цех. На территории цеха топливных приборов создан временный тракторо-сборочный цех. В этом году коллективу завода предстояло завершить все работы по разработке и подготовке производства тракторов и дизельных двигателей, ввести в эксплуатацию все производственные корпуса, построить 16000 м² жилья, здание ремесленного училища и школ в Слепянском районе, завершить строительство подземных коммуникаций на промзоне, прокладка водопровода и канализации в жилом поселке, завершение трамвайной линии, прокладка новых дорог и пешеходных дорожек.

В этом году коллективу завода предстояло завершить все работы по разработке и подготовке производства тракторов и дизельных двигателей, ввести в эксплуатацию все производственные корпуса, построить 16000 м² жилья, здание ремесленного училища и школ в Слепянском районе, завершить строительство подземных коммуникаций на промзоне, прокладка водопровода и канализации в жилом поселке, завершение трамвайной линии, прокладка новых дорог и пешеходных дорожек.

День 4 ноября 1950 года отмечен в летописи трудового подвига белорусских тракторостроителей как день начала серийного производства трактора КД-35.

Первенец минских тракторостроителей имел большой и заслуженный успех у тружеников поля. Тракторы КД-35 оснащались двигателем мощностью 37 л.с. 4-цилиндровые дизельные двигатели. Двигатель имел высокий КПД. Так, на 1 га обработки почвы при средних условиях расходуется 13 кг топлива. Емкость топливного бака была рассчитана на 10 часов непрерывной работы. Прототип машины вспахал 6 га земли за 10 часов.

Трактор выпускался недолго, всего 9 месяцев до августа 1951 года. За это время было изготовлено 406 машин. Продолжалось изготовление дизельного и стартового двигателей для КД-35. Их доставили на Липецкий тракторный завод. Позже этот двигатель был применен на колесном универсальном пропашном тракторе, который разрабатывался инженерами завода с 1948 года.

МТЗ-1 и МТЗ-2

Министерство сельского хозяйства СССР. Согласно приказу министра автомобильной и тракторной промышленности СССР № 140 от 31 мая 19 г.№ 48 инженерному составу завода было поручено спроектировать универсальный колесный трактор мощностью 37 л.с. дизель. Впервые создан трактор с гидросистемой трехточечной навески, которая позволяла работать без прицепной руки.

В октябре 1948 года отдел главного конструктора закончил эскизный проект трактора (в двух модификациях). Универсальный колесный трактор «Беларус» предназначен для работы с навесными, полунавесными и прицепными сельскохозяйственными машинами. Конструкция трактора имела две модификации: МТЗ-2 — для междурядной обработки низкостебельных культур с совпадающим следом передних и задних колес и МТЗ-1 — для обработки высокостебельных культур с передним сдвоенным колесом. Было два варианта колес для тракторной эксплуатации: резиновые шины низкого давления и колеса с жестким стальным протектором со шпорами. Трактор имел независимый привод ВОМ, гидравлическую систему подъема навесных орудий, оснащен съемным регулируемым тягово-сцепным устройством.

Конструкция трактора имела две модификации: МТЗ-2 — для междурядной обработки низкостебельных культур с совпадающим следом передних и задних колес и МТЗ-1 — для обработки высокостебельных культур с передним сдвоенным колесом. Было два варианта колес для тракторной эксплуатации: резиновые шины низкого давления и колеса с жестким стальным протектором со шпорами. Трактор имел независимый привод ВОМ, гидравлическую систему подъема навесных орудий, оснащен съемным регулируемым тягово-сцепным устройством.

18 июля 1949 года был праздником для всех рабочих завода. Из ворот экспериментального цеха выехал первый белорусский колесный трактор заводской конструкции. Впоследствии прототип колесного трактора послужил базой для создания серийных машин МТЗ-2.

В 1949 году было изготовлено 7 опытных образцов, которые прошли длительные заводские испытания.

14 октября 1953 года — историческая дата для коллектива завода, на головном конвейере была завершена сборка тракторов МТЗ-1 и МТЗ-2. Эти машины определили дальнейшую специализацию завода по выпуску колесных универсальных тракторов.

Эти машины определили дальнейшую специализацию завода по выпуску колесных универсальных тракторов.

КТ-12 и КТ-12А

Весной 1951 года коллектив МТЗ получил очень важное государственное задание — освоить производство трелевочных тракторов, в которых был большой спрос в лесозаготовительной отрасли.

Трактор газогенераторный КТ-12 — специальный гусеничный трактор, предназначенный для трелевки деревьев. Оно пришло в СССР в первые послевоенные годы. Аналогов ему не было ни в одной другой стране. Раньше трелевка производилась гужевым транспортом (лошадями), вручную или с помощью моторных лебедок. Трактор КТ-12 создан конструкторами Кировского завода в Ленинграде совместно с учеными Ленинградской лесотехнической академии. Трактор КТ-12 выпускался на Кировском заводе до 1951. Теперь нужно было наладить его производство на Минском тракторном заводе. На решение всех организационных вопросов было дано всего три месяца. Так что за недолгую историю существования завода МТЗ пришлось разработать вторую (после КД-35) машину, причем не собственной разработки.

Первая партия трелевочных машин КТ-12 была собрана на главном конвейере тракторосборочного цеха 15 августа 1951 года. В процессе производства трактор модернизировался с целью улучшения функциональных качеств машины. За короткий срок конструкторы завода увеличили гарантийный срок машины еще в 1,5 раза, заменив некоторые узлы и узлы.

ТДТ-40

В начале 50-х годов Министерство лесной промышленности СССР заявило, что КТ-12А с газотурбинным двигателем не соответствует повышенным требованиям. Учитывая недостатки трактора, министерство решило вообще отказаться от этой машины и поставить вопрос о разработке нового более надежного 60-сильного трактора. скиддер.

Проанализировав ситуацию, конструкторы и руководители МТЗ сочли целесообразным создание более мощного трелевочного трактора, но высказали мнение: один мощный класс трактора будет неэкономичен для всей лесосеки. Необходимо было разработать на базе КТ-12А трелевочный трактор средней мощности с установкой на него дизельного двигателя от колесного трактора «Беларус».

В 1954 году был разработан проект такого трактора с маркой ТДТ-40. Трактор предназначен для вывозки хлыстов прямо с лесосеки. Принимая волочение леса, он был незаменим при переброске, для различных транспортных работ по бездорожью. В 1955 году по результатам эксплуатационных испытаний межведомственная комиссия констатировала, что трактор ТДТ-40 очень нужен Министерству лесной промышленности СССР и его целесообразно запустить в производство в короткие сроки. В соответствии с постановлением Министерства тракторного и сельскохозяйственного машиностроения СССР с 19 мая на МТЗ серийно выпускались дизельные тракторы ТДТ-40.59. К концу года их число превысило 3430. В том же году были завершены конструкторские работы и изготовлены первые опытные образцы дизельного трактора Д-50. Новый двигатель превышал мощность своего предшественника более чем на 10 л.с., имел меньшие габариты и вес был на 350 кг легче.

ТДТ-54

Для работы в лесном хозяйстве Урала, Сибири и Дальнего Востока требовались более мощные трелевочные тракторы, чем ТДТ-40. Минскому тракторному заводу совместно с Научно-исследовательским автомобильным институтом было поручено разработать проект трактора в соответствии с техническими требованиями Министерства лесной промышленности СССР. Сначала трактору присвоили клеймо «ТДТ-54». Для повышения эффективности применено 54 л.с. дизель от трактора ДТ-54 Харьковского тракторного завода.

Минскому тракторному заводу совместно с Научно-исследовательским автомобильным институтом было поручено разработать проект трактора в соответствии с техническими требованиями Министерства лесной промышленности СССР. Сначала трактору присвоили клеймо «ТДТ-54». Для повышения эффективности применено 54 л.с. дизель от трактора ДТ-54 Харьковского тракторного завода.

После утверждения госкомиссией на серийное производство трелевочного трактора ТДТ-54 каждая единица трактора прошла испытания. В результате большая часть его агрегатов была модернизирована. Кроме того, дизель Д-54 был форсирован до 60 л.с. мощности, после чего трактор получил название ТДТ-60. В 1956 году четыре его опытных образца прошли все государственные контрольные испытания в заводских условиях Вахтанского леспромхоза Горьковского района.

Трудность в работе возникла из-за одновременного выпуска двух тракторов МТЗ-2 и ТДТ-40 абсолютно разных конструкций и функций. У завода не было возможности развивать два разных производства одновременно: сельское хозяйство остро нуждалось в выпуске трактора МТЗ-2, а Министерство лесной промышленности СССР интересовало трактор ТДТ-40.

Технико-экономический расчет показал, что Минский завод должен специализироваться на выпуске универсальных колесных тракторов.

Руководство МТЗ сделало предложение Министерству — прекратить выпуск ТДТ-40 и передать его заводу в Карелии, а разработанную модель ТДТ-60 — на Алтайский тракторный завод. Производство тракторов ТДТ-40 было передано на Онежский машиностроительный завод в Петрозаводске в соответствии с постановлением Правительства СССР от 30 января 1956 года. До этого времени эти тракторы находились в ведении Министерства лесной промышленности СССР, а затем были переданы Министерство тракторного и сельскохозяйственного машиностроения СССР. В 1957 Онежский тракторный завод приступил к разработке трактора ТДТ-40, а МТЗ продолжил его производство. К 1958 году МТЗ выпустил 12977 тракторов ТДТ-40. В 1957 году Алтайский тракторный завод запустил в серийное производство тракторы ТДТ-60. На этом история трелевочных тракторов закончилась для МТЗ, где они производились параллельно с колесными тракторами в течение 7 лет.

МТЗ-5

Время шло, а вместе с ним росли и требования к трактору МТЗ-2. У него была низкая транспортная скорость (13 км/ч) и недостаточное количество передач. Характеристики топливной экономичности и материалоемкости у трактора были очень низкими. Требовалось повысить надежность и ресурс машины. В 1955 – 1956 г., обобщая опыт эксплуатации тракторов МТЗ-2 и учитывая состояние и уровень тракторостроения, конструкторы модернизировали машину. Это позволило устранить дефекты и расширить область применения машин, улучшить технико-экономические показатели.

Так появились новые модели тракторов «Беларус»: МТЗ-5 (образец 1956 года), МТЗ-5М и МТЗ-5Л (образец 1957 года).

Обладая высокой универсальностью, МТЗ-5 имел независимый привод ВОМ, более мощный и экономичный двигатель, систему гидронавески с выносными цилиндрами.

МТЗ-7

В 1958 году была доработана конструкция, изготовлены опытные образцы, проведены испытания и переданы в производство чертежи МТЗ-7. Первая компоновка трактора была разработана с применением переднего ведущего моста от военного вездехода ГАЗ-67, имела нерегулируемую ширину колеи передних колес и поэтому не обеспечивала выполнение почвообрабатывающих работ. Тягач не выдержал испытания из-за недостаточной прочности моста ГАЗ-67. Проблема была решена после установки на тягач ведущего моста ГАЗ-63. Начато производство кабин для тракторов Беларус. Конструкция съемной кабины позволяла использовать ее как в закрытом виде, так и в качестве навеса на тракторе. С применением такой кабины значительно улучшились условия работы оператора.

Первая компоновка трактора была разработана с применением переднего ведущего моста от военного вездехода ГАЗ-67, имела нерегулируемую ширину колеи передних колес и поэтому не обеспечивала выполнение почвообрабатывающих работ. Тягач не выдержал испытания из-за недостаточной прочности моста ГАЗ-67. Проблема была решена после установки на тягач ведущего моста ГАЗ-63. Начато производство кабин для тракторов Беларус. Конструкция съемной кабины позволяла использовать ее как в закрытом виде, так и в качестве навеса на тракторе. С применением такой кабины значительно улучшились условия работы оператора.

МТЗ-5С

В 1959 году после модификации конструкции начат выпуск тракторов МТЗ-5ЛС и МТЗ-5МС. Буква «С» в обозначении означала «высокоскоростная». Мощность двигателя увеличена до 48 л.с. (вместо 45 л.с.) за счет увеличения числа оборотов до 1600 об/мин (вместо 1500 об/мин).

Диапазон рабочих скоростей находился в пределах 5 – 10 км/ч. Количество передач в коробке передач было увеличено с 4 до 5. В остальном эти тракторы не имели принципиальных отличий от тракторов МТЗ-5Л и МТЗ-5М. Производство скоростных машин началось в 1959.

В остальном эти тракторы не имели принципиальных отличий от тракторов МТЗ-5Л и МТЗ-5М. Производство скоростных машин началось в 1959.

МТЗ-7М

В 1959 году тракторы МТЗ-7М, МТЗ-7МС и МТЗ-7ЛЦ были запущены в серийное производство, но не так долго, т. четыре ведущих колеса в различных климатических и почвенных условиях. В этом году завод выпустил 169 тракторов, а в 1960 году – 1277.

Всего выпущено 279 тракторов МТЗ-7. Их производство было прекращено в 1961 году.

МТЗ-50

До 1959 года МТЗ имел возможность выпускать всего 18000 колесных тракторов типа МТЗ-2, 6000 гусеничных тракторных трелевочных тракторов ТДТ-40 и 40000 двигателей Д-40. .

Также были запущены в серийное производство тракторы МТЗ-5, МТЗ-5М и МТЗ-5Л, а в 1956 году конструкторы разработали новый дизельный двигатель для будущего трактора МТЗ-50. В создании нового перспективного универсального трактора был заинтересован не только завод, но и вся страна. Технический проект трактора был завершен в 1957 году и одобрен головным НИИ автомобильной промышленности.

В 1958 году в опытном цехе изготовлено несколько опытных образцов тракторов. По результатам испытаний научно-технический совет «Союза сельхозмашин» рекомендовал к серийному производству колесный трактор общего назначения МТЗ-50 «Беларус» класса 1,4. Трактор МТЗ-50 оснащался двигателем мощностью 55 л.с. дизель; масса машины снижена более чем на 400 кг. 9В трансмиссии трактора устанавливалась коробка скоростей, обеспечивающая диапазон скоростей от 1,65 до 25 км/ч.

МТЗ-52

В 1959 году по результатам госиспытаний конструкция трактора МТЗ-50 была доработана, издана и отправлена в производство необходимая документация. На базе трактора МТЗ-50 разработана модификация трактора повышенной проходимости с четырьмя ведущими колесами – МТЗ-52. Благодаря низким потерям на буксование топливная экономичность МТЗ-52 была выше, чем у трактора МТЗ-50.

14 ноября 1959 года Совет Министров СССР издал постановление «Об организации специализированного производства колесных тракторов, мотоциклов и двигателей к ним на предприятиях БССР». Один пункт документа:

Один пункт документа:

2. Обязать Совет Министров БССР обеспечить:

б) выпуск тракторов МТЗ-50 «Беларус» с 1961 г. и тракторов МТЗ-52 с 1962 г., выпуск которых должен достичь 75000 шт. в год в 1965 г.

Совет народного хозяйства БССР принял решение от 19 декабря, 1961:

3. Обеспечить поэтапное освоение производства нового трактора МТЗ-50 для безостановочной смены на новую модель трактора, для чего: — утвердить выпуск трактора МТЗ-50 ПЛ перехода модель на шасси трактора МТЗ-50 с форсированным до 50 л.с. стоковым двигателем Д-48 ПЛ. мощности на МТЗ на 1961 – 1962 гг. — с IV квартала 1962 г. начать выпуск тракторов МТЗ-50 с двигателем Д-50.

1960 г. Работы находились в стадии реконструкции. Цеха были оснащены новым оборудованием и заменено морально устаревшее оборудование. Проведена модернизация конструкции трактора МТЗ-50; была оформлена и отправлена на подготовку производства необходимая документация. Конструкторы МТЗ разработали на базе трактора МТЗ-50 модификацию трактора МТЗ-52 повышенной проходимости с четырьмя ведущими колесами. Эта машина дополнила базовую модель, расширила спектр применения на сельскохозяйственных и транспортных работах, особенно в условиях повышенной влажности почвы.

Эта машина дополнила базовую модель, расширила спектр применения на сельскохозяйственных и транспортных работах, особенно в условиях повышенной влажности почвы.

26 мая 1960 года ЦК КПСС и Совет Министров СССР приняли постановление №563 о строительстве Минского специализированного моторного завода. Этот проект предусматривал выпуск 120 000 двигателей Д-50 в год для комплектации семейства универсальных тракторов и запасных частей к ним. В 1960 г. на свободной площадке возле МТЗ начато строительство нового моторного завода.

1960 г. Велась отработка конструкции трактора на гусеничном ходу. В письме Минсельхоза СССР от 31 марта 19 г.60 сообщалось: «…Испытателями установлено, что применение резинометаллического полугусеничного трактора существенно повышает проходимость и экономические показатели трактора «Беларус» на сырых и рыхлых почвах, обеспечивает повышение производительности, уменьшение глубины колеи и уплотнение почвы. , что благоприятно при посевной и предпосевной работе». По спецзаявкам в хозяйства поставлялся полугусеничный трактор.63. Трактор предназначен для возделывания и уборки хлопка в четырехрядной системе машин с междурядьем 90 см. Трактор МТЗ-50Х отличался от трактора МТЗ-50 конструкцией переднего моста — имел одно направляющее колесо. Изменился и узел главной передачи с дополнительными редукторами. Все необходимые испытания трактора были завершены в 1966 году, после чего специалисты завода приступили к подготовке его серийного производства. Производство МТЗ-50Х продолжалось 8 лет: с 1969 по 1977 год. Затем производство было передано Ташкентскому тракторному заводу.

По спецзаявкам в хозяйства поставлялся полугусеничный трактор.63. Трактор предназначен для возделывания и уборки хлопка в четырехрядной системе машин с междурядьем 90 см. Трактор МТЗ-50Х отличался от трактора МТЗ-50 конструкцией переднего моста — имел одно направляющее колесо. Изменился и узел главной передачи с дополнительными редукторами. Все необходимые испытания трактора были завершены в 1966 году, после чего специалисты завода приступили к подготовке его серийного производства. Производство МТЗ-50Х продолжалось 8 лет: с 1969 по 1977 год. Затем производство было передано Ташкентскому тракторному заводу.

МТЗ-52 был запущен в серийное производство на МТЗ в 1964 году. Новинка завоевала большую популярность и экспортировалась во многие страны мира.

Двухтысячный трактор собран на главном конвейере 22 июня 1961 года.

Новый главный конвейер введен в эксплуатацию досрочно 16 октября 1961 года, в честь XXII съезда КПСС Союз.

Первая партия трактора МТЗ-50ПЛ «Беларус» собрана на главном конвейере 5 января 1962.

На базе трактора МТЗ-50 выпущено три модификации гусеничных тракторов, унификация агрегата с трактором МТЗ-50 составила более 62%. Гусеничные модификации тракторов унифицированы на 95 – 98%. 1967 г., запущен в производство вариант гусеничного трактора Т-54Б в двух модификациях: Т-54Б-С1 с шириной колеи 950 мм для обработки виноградников с междурядьями 1,8 м и более, и Т-54Б-С2 — с шириной колеи 85 мм для обработки виноградников с междурядьями 1,5 м.

Трактор Т-54Л запущен в производство в 1968.

МТЗ-80

В 1966 году Совет Министров СССР принял постановление № 606 о разработке 75-80 л.с. универсальный трактор тягового класса 1,4. Конструкторы разработали такой трактор путем модернизации трактора МТЗ-50 и назвали его МТЗ-80/82. Конструкция этого трактора, кроме увеличения мощности двигателя, претерпела множество усовершенствований.

В 1972 году завершены государственные испытания трактора МТЗ-80/82Л (с электростартером и пусковым двигателем). Испытания показали, что количество навесных машин и орудий на трактор увеличилось до 230 наименований. Высокая скорость (до 35 км/ч) позволяла более эффективно использовать трактор на транспортных работах.

Высокая скорость (до 35 км/ч) позволяла более эффективно использовать трактор на транспортных работах.

В 1974 году МТЗ-80 был запущен в серийное производство. Трактор предназначался как база для разработки на нем нового семейства унифицированных мощных тракторов как колесного, так и гусеничного типа. Основные отличия трактора МТЗ-80 от МТЗ-50 заключались в следующем:

- Коробка передач была оснащена редуктором, который удвоил число передач — 18 передних и 4 задних;

- В сцепление вставлены демпфирующие пружины, изменена конструкция маховика — он стал плоским, что улучшило вентиляцию всего отсека сцепления и очистку полости от продуктов износа взаимодействующих поверхностей;

- В 1974 году МТЗ-80 был запущен в серийное производство. Трактор предназначался как база для разработки на нем нового семейства унифицированных мощных тракторов как колесных, так и гусеничных; Установлен

- Спидредуктор — шестеренчатый редуктор, обеспечивающий расширение диапазона скоростей трактора.

• Его применение позволяло трактору двигаться со скоростью до 1,3 км/ч;

• Его применение позволяло трактору двигаться со скоростью до 1,3 км/ч; - Заменена автоматическая блокировка дифференциала заднего моста. Теперь замок мог срабатывать без остановки трактора;

- Замена привода заднего ВОМ позволила получить две скорости вращения вместо одной;

- Модернизирована система гидронавески. Он был оборудован гидравлическим увеличителем сцепного веса, силовым и позиционным устройством управления. Увеличена грузоподъемность системы до 2000 кг (вместо 1500) за счет увеличения давления в системе со 130 до 160 кг/см2.

Минский моторный завод провел модернизацию двигателя. Двигатель имел две модификации с запуском от электростартера. Частота вращения коленчатого вала была поднята до 2200 об/мин.

МТЗ-82Р

Опыт эксплуатации МТЗ-80 в различных регионах страны показал необходимость разработки модификации этой машины, предназначенной для выполнения определенных сельскохозяйственных и других работ. Наиболее популярными модификациями трактора МТЗ-80 были: МТЗ-82П рисоводческий, МТЗ-82Н низкоклиренсный, МТЗ-82К холмистый.

Наиболее популярными модификациями трактора МТЗ-80 были: МТЗ-82П рисоводческий, МТЗ-82Н низкоклиренсный, МТЗ-82К холмистый.

Трактор МТЗ-82П предназначен для комплексной механизации возделывания риса и сопутствующих культур севооборота, в том числе для обработки и планировки залитых водой орошаемых площадей, посевов риса, ухода за оросительной системой. Принципиальное отличие МТЗ-82П от базовой модели МТЗ-82 заключалось в увеличенном до 700 мм клиренсе под втулками переднего и заднего мостов и рамы. Это было достигнуто за счет установки дополнительного бортового редуктора заднего моста, унифицированного с трактором МТЗ-80Х, и шин больших размеров.

МТЗ-82Н

Трактор МТЗ-82Н предназначен в первую очередь для механизации горного земледелия. Основным фактором, ограничивающим применение плоского трактора в горном земледелии, является крутизна склона. Плоские тракторы можно использовать на склонах 8-градусной крутизной. Трактор МТЗ-82Н отличается от серийного МТЗ-82 уменьшенным центром тяжести и, соответственно, большей боковой и поперечной устойчивостью. Снижение центра тяжести было достигнуто за счет установки передних и задних колес уменьшенного диаметра.

Снижение центра тяжести было достигнуто за счет установки передних и задних колес уменьшенного диаметра.

МТЗ-80К

Трактор МТЗ-82К относится к машинам общего назначения, предназначенным для работы на крутых горных склонах. МТЗ начал совместную работу с Грузинским научно-исследовательским институтом (Тбилиси) в 1964 году. В 1968 – 1974 годах в опытно-производственном цехе были изготовлены опытные образцы горного трактора. Они прошли общелабораторные и государственные испытания в Грузинской, Киргизской, Молдавской и Южной научно-исследовательских станциях. Конструкция имела бортовой редуктор качания, механизм стабилизации и балансировки положения рамы, передний ведущий мост с параллелограммным устройством, редуктор стабилизации. Клиренс трактора МТЗ-82К стандартный, как у базовой модели.

Беларус МТЗ-82 технические характеристики, габариты, мощность, расход топлива и комплектация дизель

General informations and Service Manual

| Make | Belarus |

| Model | MTZ-82 |

| Company country | Belarus |

| Production years | С 1975 До 1977 |

| Tractor type | — |

| Fuel | diesel |

| Price | — |

| Total build | — |

| Service repair manual | Belarus MTZ- 82 Руководство |

| Передние шины AG | 8. 30-760 30-760 |

| AG rear tires | 15.5-38 |

| Weight | 8,423 lbs or 3820 kg |

| Length | 154.7 inches [392 cm] |

| Ширина | 77,6 дюйма [197 см] |

| высота | 97,2 дюйма [246 см] |

| Ground clearance | 18.3 inches [46 cm] |

| Rear tread size | 53.2 to 82.9 inches |

| Front tread size | 47.2 to 70.9 inches |

| Размер двигателя | 289,8 CI или 4,7 L | 289,8 CI или 4,7 L | 4 cylinders |

| Horsepower | 80 hp or 59.7 kW | ||

| Power RPM | 2200 (rpm) | ||

| Engine torque | 202.8 lb-ft or 275,0 нм | ||

| Крутящий момент двигателя | 1400 (оборотная оборота) | ||

| TIPE | |||

| FUIL | |||

| TIPE | |||

| TIPE | |||

| FUIL | |||

| .0182 | 34.3 gal or 129.8 L | ||

| Compression ratio | 16:1 | ||

| Bore stroke | 4.331×4.921 inches or (110 x 125 mm) |

| Количество аккумуляторов | — |

| Напряжение аккумулятора | — |

| Engine starter volts | — |

| Parts And Accessories | Belarus MTZ-82 Parts |

| Transmission type | — |

| Шестерни коробки передач | 18 передач вперед и 4 назад |

| Wheel drive | 4×4 MFWD 4WD |

| Steering system | power assist |

| Braking system | disc |

| Cabin type | Cab standard |

| Емкость гидравлического бака | 5,6 галлона или 21,2 л | |

| Гидравлическое давление | 0182 | 2321 psi or 160. 0 bar 0 bar |

| Hydraulic max flow | 13.2 gpm or 50.0 lpm |

| PTO Заявленная мощность | — |

| Система сцепления PTO | — |

| Задняя система ВОЧ.0175 (rpm) | |

| Front PTO system | — |

| PTO fuel consumption | — |

| Hitch control system | — |

| Задняя сцепка | — |

| Подъемник задней сцепки | 4410 фунтов или 2000 кг |

0005

Беларусь выпускала модель сельскохозяйственного трактора МТЗ-82 С 1975 До 1977 в Беларуси со стандартной кабиной Cab.

0182

0182