Тормозная система спецтехники: назначение, неполадки, ремонт

Тормозная система спецтехники отвечает за предсказуемый, стабильный тормозной путь, что является залогом безопасности для людей и сохранности самого оборудования.

Дорожно-строительная техника, как и каждое транспортное средство, должна иметь в наличии рабочую, запасную и стояночную тормозные системы.

Рабочая тормозная система призвана обеспечивать в процессе движения необходимое снижение скорости и остановку транспорта. Предназначение запасной тормозной системы – остановка машины при выходе из строя рабочей тормозной системы. Стояночная тормозная система позволяет удерживать груженые автомобили или технику, превышающую определенный вес, на спуске или подъеме, вне зависимости от длительности остановки. Об эффективности работы тормозной системы свидетельствует тормозной путь.

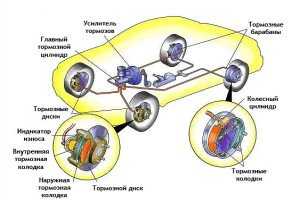

Тормозная система спецтехники состоит из следующих элементов: расширительной камеры, тормозных колодок, барабанов, суппортов, дисков, насосов и других деталей.

Диагностика тормозной системы – обязательный пункт планового технического обслуживания спецтехники. Тормозная система должна проверяться строго в соответствии с регламентом, который установлен заводом изготовителем. Рекомендуется производить проверку при каждом ТО, но минимум раз в год.

Возможные неисправности тормозной системы:

- Скрежет, скрип, посторонние звуки в момент торможения;

- Проваливание, заедание, вибрация, большой свободный ход педали тормоза;

- Увеличение длины тормозного пути;

- Нагрев барабанов и тормозных дисков;

- Неравномерный износ колодок;

- Склонность машины к заносу;

- Микротрещины на шлангах высокого давления;

- Утечка тормозной жидкости;

- Увод техники при торможении в сторону от прямолинейного движения.

Причины неполадок в работе тормозной системы

Эффективная работа тормозной системы может нарушаться из-за неисправности или износа тормозных колодок или цилиндров, загрязнения механизмов тормозной системы, нарушения регулировки тормозов, протекания тормозной жидкости, износа колодок или дисков и ряда других причин.

В процессе ремонта тормозной системы может осуществляться замена:

- Тормозных колодок;

- Тормозного барабана;

- Колесных тормозных цилиндров;

- Механизма автоматической подводки тормозных колодок;

- Опорного диска тормозной системы;

- Стягивающих пружин.

Замена элементов тормозной системы сертифицированными неоригинальными деталями компании Blumaq позволит в кратчайшие сроки и по доступной цене вернуть технику в исправное состояние, обеспечив ее эффективную и безопасную работу.

blumaq.ru

Ремонт тормозной системы спецтехники

Диагностика и ремонт тормозной системы экскаватора-погрузчика, фронтального погрузчика, экскаватора, вилочного погрузчика, телескопического погрузчика и другой специализированной техники в Санкт-Петербурге

Тормозная система любого транспортного средства, в том числе и специализированной техники, должна обеспечивать стабильное и предсказуемое торможение, как во время движения, так и во время длительной стоянке без движения.

Не зря, в пункте 2.3.1. ПДД первой неисправностью, при которой запрещается движение транспортного средства является неисправность рабочей тормозной системы.

Помните о том, что исправная тормозная система – это не только залог безопасности для оператора, обслуживающего персонала, участников дорожного движения, строительных работников и других людей находящихся в непосредственной близости от машины, но и гарант сохранности самого рабочего оборудования.

ТИПОВЫЕ СИМПТОМЫ НЕИСПРАВНОСТЕЙ ТОРМОЗНОЙ СИСТЕМЫ НА СПЕЦТЕХНИКЕ:

Понижается уровень тормозной жидкости в расширительном бачке.

Педаль тормоза провалилась, другими словами находится слишком «низко».

Педаль тормоза стала слишком «мягкой».

Педаль тормоза стала иметь слишком большой ход.

Эффективность рабочей тормозной системы заметно снизилась.

Присутствует характерный скрежет при активировании тормозной системы.

Присутствует явный свист или визг при торможении.

Неравномерное и недостаточно эффективное торможение.

Торможение происходит с пульсацией.

Машину «уводит» в какую-либо из сторон при выполнении торможения.

Не держит стояночный тормоз.

Чрезмерный нагрев барабанов и тормозных дисков

и т.д.

Если Вы столкнулись с одной из выше перечисленных неисправностей, на своем экскаваторе-погрузчике (ремонт Terex, ремонт экскаватора-погрузчика TEREX, ремонт FERMEC, ремонт экскаватора-погрузчика FERMEC, ремонт JCB, ремонт экскаватора-погрузчика JCB, ремонт HIDROMEK, ремонт экскаватора-погрузчика HIDROMEK, ремонт CASE, ремонт экскаватора-погрузчика CASE, ремонт CATERPILLAR, ремонт экскаватора-погрузчика CATERPILLAR, ремонт NEW HOLLAND, ремонт экскаватора-погрузчика NEW HOLLAND, ремонт KOMATSU, ремонт экскаватора-погрузчика KOMATSU, ремонт HYUNDAI, ремонт экскаватора-погрузчика HYUNDAI, ремонт FIAT Kobelco, ремонт экскаватора-погрузчика FIAT KOBELCO, ремонт VOLVO, ремонт экскаватора-погрузчика VOLVO и др. техники), колесном экскаваторе (ремонт экскаватора TEREX), фронтальном погрузчике (ремонт фронтального погрузчика TEREX), телескопическом погрузчике (ремонт MANITOU, ремонт GENIE, ремонт телескопического погрузчика MANITOU, ремонт телескопичекого погрузчика GENIE) или другой специализированной технике, Вам в срочном порядке необходима диагностика квалифицированного специалиста, а в случае необходимости незамедленный ремонт и устранение имеющейся неисправности тормозной системы.

Для записи на диагностику и ремонт тормозной системы звоните по телефонам:

+7 (921) 952-25-60, +7 (931) 225-28-98, +7 (812) 372-56-70

Задавайте вопросы и отправляйте заявки по электронной почте:

E-mail: [email protected]

Адрес стационарного сервисного центра ООО «БЕНФЕР»:

г. Санкт-Петербург, 3-Верхний переулок, дом 3, корп. 4

(промзона «Парнас»)

.

График работы: ПН-ПТ с 8.00 до 17.00, СБ, ВС выходные дниСпециалисты сервисного центра ООО «БЕНФЕР» проводят широкий спектр работ по диагностике, ремонту и обслуживанию тормозных систем на экскаваторах-погрузчиках TEREX, фронтальных погрузчиках TEREX, экскаваторах-погрузчиках HIDROMEK, экскаваторах-погрузчиках JCB, телескопических погрузчиках GENIE, телескопических погрузчиках MANITOU, вилочных погрузчиков MANITOU, экскаваторах LIEBHERR, фронтальных погрузчиках LIEBHERR и другой специализированной технике, включающих в себя:

1. Проверку тормозной системы на герметичность. Устранение утечек тормозной жидкости.

2. Прокачку тормозной системы, удаление воздуха из тормозной системы.

3. Замену тормозной жидкости/ промывку тормозной системы.

4. Замену тормозных колодок/ тормозных дисков.

5. Замена тормозного цилиндра, замена уплотнений тормозного цилиндра.

6. Замена тормозного суппорта, переборка и очистка суппорта от грязи.

7. Регулировку стояночного тормоза.

8. Ремонт мостов DANA Spicer, ремонт мостов CARRARO, ремонт мостов ZF, ремонт мостов Kessler и др. производителей, оснащенных дисковыми тормозами, работающими в масле, так называемые «мокрые» тормоза:

8.1. Снятие и установка моста;

8.2. Разборка и сборка моста;

8.3. Промывка моста от продуктов износа и старого масла;

8.4. Замена фрикционных тормозных дисков и металлических тормозных дисков;

8.5. Замена уплотнительных колец тормозных поршней.

9. Замену тормозных барабанов.

10. Проверку и ремонт элементов контрольной индикации тормозной системы.

11. Замену тормозных шлангов и трубопроводов

и другие виды работ.

НАШИ ПРЕИМУЩЕСТВА!

1. Сервисный центр ООО «БЕНФЕР» специализируется на комплексном ремонте спецтехники, поэтому обращаясь к нам за ремонтом тормозной системы и составных элементов тормозной системы, Вы получите положительный результат не только по тормозам, но и имеете возможность попутно оценить рабочее состояние других не менее важных рабочих систем и агрегатов своей машины, включая электрическую и гидравлическую.

2. Диагностика и ремонт тормозной системы специализированной техники осуществляется на основе имеющейся в сервисном центре ООО «БЕНФЕР» заводской ремонтно-технической документации, с использованием не только типового слесарного инструмента, но и специализированного механического, электрического и гидравлического.

3. Во время ремонта мы готовы использовать, как комплектующие самих заказчиков, так и подобранные специалистами ООО «БЕНФЕР» с собственного склада, а в случае отсутствия, со складов наших постоянных и проверенных временем поставщиков импортных и отечественных деталей.

4. Для оптимизации стоимости ремонтных работ практикуем не только наиболее удобный агрегатный ремонт, путем замены вышедшего из строя изделия на новое, но и локальный ремонт отдельных подгрупп, изделий и агрегатов. Например: ремонт педали тормоза, ремонт механизма ручного тормоза и т.д.

5. Для ускорения обслуживания, диагностики и мелкого ремонта неисправностей тормозной системы спецтехники непосредственно на объекте клиента у сервисной службы ООО «БЕНФЕР» есть выездные бригады. Выезд на диагностику и мелкий ремонт тормозной системы к клиенту проводится на собственных автомобилях технической службы ООО «БЕНФЕР».

Ремонт и диагностику тормозной системы, которые по техническим и технологическим соображениям невозможно сделать на выезде, мы предлагаем выполнить стационарно в собственном сервисном центре в СПб.

7. Современная тормозная система не самая сложная система спецмашины, но достаточно «чувствительная» к различным неаккуратным вмешательствам и некорректным действиям со стороны обслуживающего персонала. Прекрасно осознавая это, а также то, что у каждого производителя спецтехники есть свои специфические особенности, которых следует придерживаться во время выполнения ремонтно-диагностических мероприятий, мы не ставим перед собой цели, ремонтировать тормозную систему любых машин клиентов, обратившихся в сервисный центр ООО «БЕНФЕР».

Основной упор делается на тех производителей спецтехники (ремонт тормозной системы экскаватора-погрузчика TEREX, ремонт тормозной системы фронтального погрузчика TEREX, ремонт тормозной системы экскаватора-погрузчика HIDROMEK, ремонт тормозной системы экскаватора-погрузчика JCB, ремонт тормозной системы телескопического погрузчика MANITOU, ремонт тормозной системы вилочного погрузчика MANITOU, ремонт тормозной системы фронтального погрузчика TEREX, ремонт торомзной системы экскаватора-погрузчика Hyundai, ремонт тормозной системы экскаватора-погрузчика John Deer, ремонт тормозной системы экскаватора-погрузчика Case, ремонт тормозной системы экскаватора HIDROMEK, ремонт тормозной системы экскаватора-погрузчика New Holland и др. техники), для которых мы можем обеспечить все условия проведения высококачественного и оперативного ремонта.

8. Если какие-то специфические работы не могут быть выполнены силами наших специалистов, клиенту будет всегда предложено альтернативное оптимальное решение и алгоритм действий по выходу из сложившейся ситуации.

ООО «БЕНФЕР» осуществляет ремонт тормозных систем, помимо Tere[ Construction, многих других всемироно известных производителей спецтехники: FERMEC (ремонт FERMEC, ремонт экскаватора-погрузчика FERMEC), JCB (ремонт JCB, ремонт экскаватора-погрузчика JCB), HIDROMEK (ремонт HIDROMEK, ремонт экскаватора-погрузчика HIDROMEK), CASE Construction (ремонт CASE, ремонт экскаватора-погрузчика CASE), CATERPILLAR (ремонт CATERPILLAR, ремонт экскаватора-погрузчика CATERPILLAR), NEW HOLLAND (ремонт NEW HOLLAND, ремонт экскаватора-погрузчика NEW HOLLAND), KOMATSU (ремонт KOMATSU, ремонт экскаватора-погрузчика KOMATSU), HYUNDAI (ремонт HYUNDAI, ремонт экскаватора-погрузчика HYUNDAI), FIAT KOBELCO (ремонт FIAT Kobelco, ремонт экскаватора-погрузчика FIAT KOBELCO), VOLVO (ремонт VOLVO, ремонт экскаватора-погрузчика VOLVO) и др. производителй спецтехники.

Неполный перечень операций, выполняемых специалистами Сервисного центра ООО «БЕНФЕР», по ремонту и диагностике тормозной системы спецтехники:

Высверливание болта фланца ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Диагностика тормозной системы на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена колодок ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена кронштейна тормозного бочка на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного бачка на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного масла на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного цилиндра на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена тормозного шланга на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена троса ручного тормоза на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена фланца ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена штуцеров тормозного цилиндров на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Прокачка тормозов на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Регулировка геркона ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Регулировка стояночного тормоза на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Ремонт тормозного цилиндра на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Ремонт тормозного штуцера трубки у заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

С/У фланца ручника восстановление посадочного места крестовины на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Демонтаж-монтаж механизма ручника на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Промазка педалей тормозов на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Снятие и установка тормозного цилиндра на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Установка кронштейна тормозного бочка на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Установка пружины на педаль тормоза на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Установка сервисного комплекта тормозных цилиндров на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)Снятие и установка заднего моста

Разборка и сборка заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена фрикционов заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Промывка заднего моста на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

Замена манжет тормозных поршней на экскаваторе-погрузчике TEREX в Санкт-Петербурге (СПб)

и др. виды работ

.

Для записи на диагностикку и ремонт тормозной системы звоните по телефонам:

+7 (921) 952-25-60, +7 (931) 225-28-98, +7 (812) 372-56-70

Задавайте вопросы и отправляйте заявки по электронной почте:

E-mail: [email protected]

Адрес сервисного центра ООО «БЕНФЕР»:

г. Санкт-Петербург, 3-Верхний переулок, дом 3, корп. 4

(промзона «Парнас»)

.

График работы: ПН-ПТ с 8.00 до 17.00, СБ, ВС выходные дни

www.benfer.ru

Рабочий тормозной цилиндр — замена или ремонт?

Если выражение – «главное вовремя остановиться» в повседневном общении касается моральных принципов, то в контексте автотранспорта это выражение может затронуть материальный аспект жизни и здоровье автомобилиста.

Если выражение – «главное вовремя остановиться» в повседневном общении касается моральных принципов, то в контексте автотранспорта это выражение может затронуть материальный аспект жизни и здоровье автомобилиста.

В устройстве автомобиля нет второстепенных агрегатов, но тормозная система должна стать приоритетом в обслуживании и ремонте машины. В схеме работы гидравлических тормозов основными являются как главный, так и рабочий тормозной цилиндр. Давайте рассмотрим принцип работы, устройство, диагностику, ремонт и замену этого узла на примере распространенного автомобиля марки ВАЗ.

Принцип работы

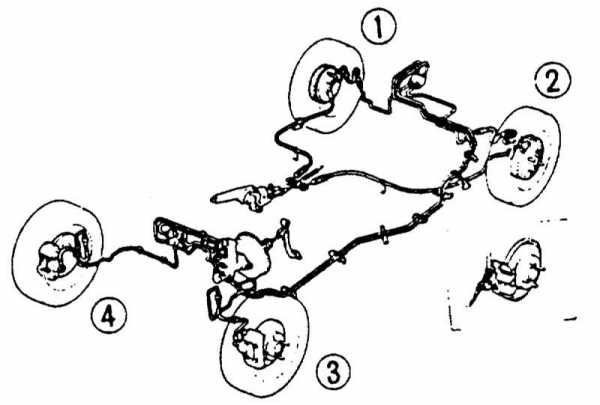

Поступающая из главного, под давлением, тормозная жидкость воздействует на оба поршня в рабочем цилиндре, те, в свою очередь, сдавливают или разжимают тормозные колодки, что приводит к торможению. Передний контур тормозов дисковый, задний у многих авто — барабанного типа.

- Передние суппорта.

- Трубопровод, подводящий гидравлическую жидкость к передним колесам.

- Задний трубопровод.

- Вальцы задних колес.

- Бачок.

- Главный вальц.

- Один из поршней.

- Шток.

- Педаль.

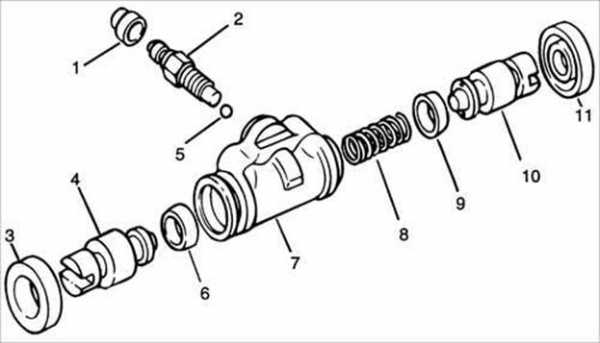

Устройство

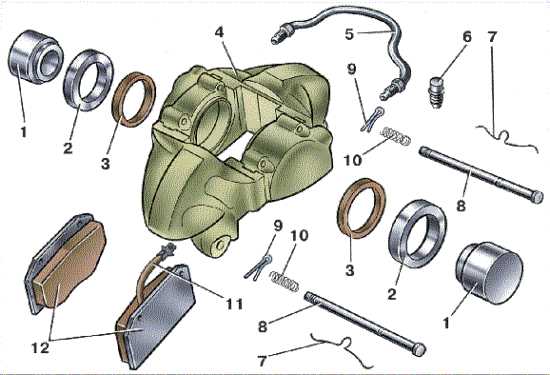

Устройством передний суппорт и задний тормозной цилиндр автомобиля ВАЗ разнятся во внешнем виде корпуса и основных частей.

Устройство дискового тормоза состоит из таких основных деталей:

1 — Поршень.

2 — Пыльник.

3 — Уплотнительная манжета.

4 — Корпус суппорта.

6 — Воздушный штуцер.

7 — Пружины, прижимающие колодки.

12 — Колодки.

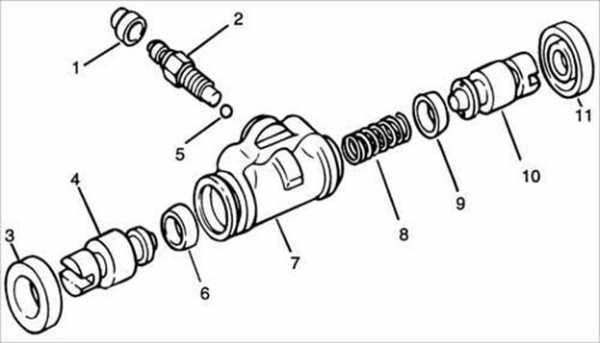

В устройстве тормоза барабанного типа применяются такие детали:

2 — Штуцер прокачки.

3, 11 — Пыльник.

4, 10 — Поршень.

6, 9 — Уплотнительная манжета поршня.

7 — Корпус.

Диагностика

О том, что приближается ремонт рабочего тормозного цилиндра, автомобилисту расскажут такие признаки:

- Неравномерное срабатывание колес при торможении, следствием чего может стать занос авто. Это признак заедания поршня, который может вызвать применение некачественной жидкости или попадание в систему воздуха.

- Срабатывание индикаторной лампочки при критическом понижении жидкости в бачке, или обнаружение этого при визуальном осмотре, что говорит о возможной утечке гидравлической жидкости из износившихся манжет или прохудившихся патрубков.

- Нажатие педали дается с большим усилием, это может происходить по всем вышеописанным причинам.

Заедающий поршень и тугая педаль еще не показатель для ремонта и замены рабочих цилиндров. Следует обратить внимание на толщину колодок, если их износ достиг максимума, это может спровоцировать заклинивание поршней, так как они практически не работают.

Изначально также может помочь исправить эти проблемы полная замена гидравлической жидкости или прокачка системы тормозов. Если эти действия не привели к положительному результату, требуется отремонтировать рабочий тормозной цилиндр, благо в продаже есть ремкоплект рабочего тормозного цилиндра, в набор которого, в зависимости от марки авто, входят: манжеты, поршень, пыльник и прочие составляющие.

Ремонтные работы

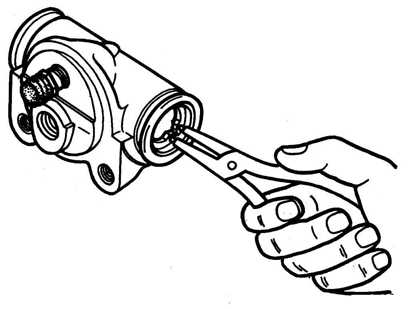

Разборка, ремонт и замена тормозного цилиндра автомобиля ВАЗ не представляет особой сложности. Приобретя необходимый ремкомплект рабочего тормозного цилиндра, откручиваем колесо и, отсоединив патрубки, снимаем неисправный цилиндр (более подробно схема демонтажа будет описана ниже).

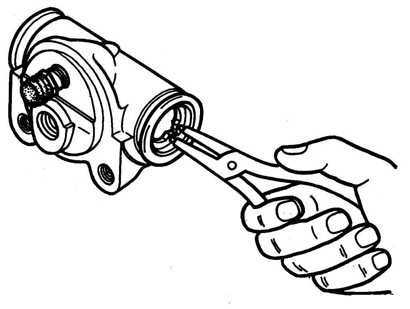

Для удобства, зажав корпус в тисках и сняв пыльник, получаем доступ к стопорному кольцу, фиксирующему поршень, после снятия которого, вынимаем все рабочие детали.

Произведя разборку корпуса нужно промыть всё тормозной жидкостью и осмотреть зеркало корпуса на предмет механических повреждений.

Если повреждений не выявлено, то, вскрыв ремкомплект рабочего тормозного цилиндра, произвести замену неисправных деталей.

Обязательным условием, в независимости от их состояния, является замена всех резиновых деталей входящих в ремкомплект рабочего тормозного цилиндра. В этот список входят: пыльник, манжета и прочее.

Замена неисправного цилиндра тормозов

Схема замены в семействе ВАЗ практически одинакова для цилиндров обоих контуров с мелкими различиями.

Изначально нужно приготовить необходимые ключи и подходящие по размеру патрубков заглушки. Сняв колесо и открутив патрубки, для предотвращения утечки жидкости надеваем на них заглушки. Открутив соответствующие гайки, демонтируем старый цилиндр и на его место ставим новый, производя сборку в обратном порядке. Если после замены, сборке колеса мешают слишком разведенные колодки, можно подпилить концовки колодок, только не переусердствуйте, это может сказаться на работе ручного тормоза.

После любых манипуляций с системой тормозов требуется ее прокачка согласно схеме.

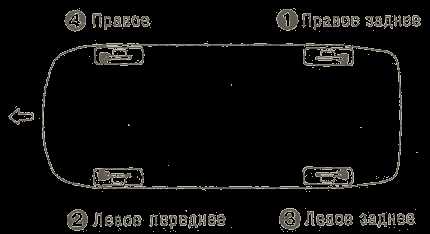

Прокачка системы тормозов.

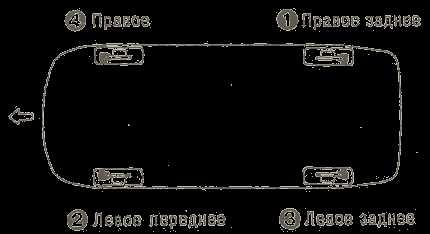

Для прокачки подготовьте: жидкость, ключ подходящего диаметра к воздушному штуцеру, шланг, плотно одевающийся на штуцер и любую емкость. Схема прокачки зависит от того, как расположены контуры в конкретной модели ВАЗ. Устройство тормозов некоторых подразумевает прокачку от «длинного трубопровода», имеется в виду от самого дальнего колеса относительно главного цилиндра.

Если конкретнее это выглядит так: в машине главный цилиндр размещен глядя на задний бампер, значит первым прокачивается задний правый цилиндр, затем задний левый. Следующим идет передний левый, и оканчивается процедура прокачкой того колеса, которое находиться с правой стороны от главного цилиндра. В более поздних моделях схема подразумевает прокачку крест-накрест глядя на машину сзади:

- правое заднее колесо;

- левое переднее колесо;

- левое заднее колесо;

- правое переднее колесо.

В любом случае заканчивать прокачку следует передним правым колесом.

В процессе этого действия не забывайте следить за уровнем гидравлической жидкости в бачке, чтобы воздух опять не попал в систему.

Также рекомендуем к просмотру видео по теме:

autoremont2.ru

Ремонт главного тормозного цилиндра своими руками » АвтоНоватор

В переводе с тюркского языка тормоз (turmaz) означает подкладку под колеса арбы. Мы уже прошли по эволюционной линейке развития транспорта, и в современном автомобиле тормозная система не ограничивается одной только подкладкой под колёса авто.

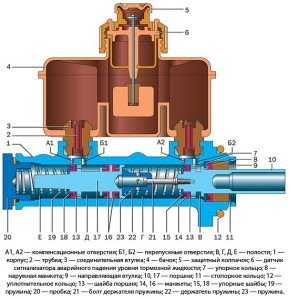

Устройство главного тормозного цилиндра

Тормозная система автомобиля сегодня – это сложнейшая система механических и электронных узлов и деталей, которые предназначены для замедления движения или остановки транспортного средства. Тормоза — это наша безопасность, поэтому своевременное обслуживание и ремонт тормозной системы – по умолчанию приоритетное понятие.

Основным звеном в тормозной системе является главный тормозной цилиндр.

Ремонт главного тормозного цилиндра естественным образом подразумевает знание его устройства. Являясь главным механизмом, приводящим в действие тормоза, главный тормозной цилиндр, по сути, устроен просто. Как и всё гениальное.

Основными компонентами его являются: поршни, приводящие в действие контуры передних и задних тормозов, возвратные пружины и уплотнительные кольца. Главный тормозной цилиндр работает в паре с вакуумным усилителем.

Перед тем, как начинать ремонт тормозного цилиндра, необходимо знать, что узлы первичного и вторичного поршней не разбираются, а меняются в сборе новыми.

Диагностика главного тормозного цилиндра

Первым признаком того, что главный цилиндр не в порядке, является низкая эффективность торможения либо слишком мягкий ход педали тормоза. Значит, пришла пора провести тщательную диагностику тормозной системы. И начать нужно с главного тормозного цилиндра.

На неисправности тормозов влияют многие факторы, и не факт, что причина кроется в главном цилиндре. Диагностика тормозов может подвести вас к необходимости проводить ремонт переднего тормозного цилиндра или ремонт заднего тормозного цилиндра. Но, как говорится, — вскрытие покажет.

Проверяем главный тормозной цилиндр

Проверка начинается с корпуса. В первую очередь проверяем следы подтекания тормозной жидкости на корпусе цилиндра, затем наличие трещин самого корпуса.

Затем переходим к проверке состояния уплотнительных элементов цилиндра. Уплотнители разбухли, значит приступаем к промывке главного тормозного цилиндра. Промывку нужно осуществлять спиртом. Виной всему является, скорее всего, неподходящая тормозная жидкость. Либо её сильное загрязнение.

Любой ремонт главного тормозного цилиндра подразумевает полную замену резино-технических изделий.

После промывки деталей они должны быть высушены сжатым воздухом. Зеркало самого цилиндра и поршни должны быть чистыми, без визуально видимых механических повреждений и ржавчины.

Герметичность главного тормозного цилиндра проверяется на стенде. Поэтому в гаражных условиях такая проверка исключена. Не допускается увеличенный зазор между поршнями и цилиндром, проверьте его в соответствие с параметрами мануала.

Порядок ремонта или замены узлов и механизмов

Вообще-то по наблюдениям и оценкам специалистов, ремонт главного тормозного цилиндра в гаражных условиях редко приводит к желаемому результату – повышение эффективности тормозов.

Рекомендация проста – проще заменить главный тормозной цилиндр в сборе, если речь не идёт лишь о замене резиновых уплотнителей.

При замене бачка главного тормозного цилиндра рекомендуется менять уплотнительные прокладки, предварительно слегка смазав их тормозной жидкостью.

При полной замене, или демонтаже для ремонта главного тормозного цилиндра, предварительно откачайте тормозную жидкость из бачка и заглушите трубопроводы.

Категорически запрещается ремонтировать регулятор давления главного тормозного цилиндра. Характеристики регулятора установлены производителем при изготовлении, поэтому регуляторы давления меняются в комплекте.

После ремонта тормозного цилиндра не забудьте провести прокачку тормозной системы.

Удачи вам при проведении ремонта главного тормозного цилиндра.

carnovato.ru

Ремонт тормозной системы автомобиля Урал

Урал

Для ремонта приборы и агрегаты тормозной системы снять с автомобиля, разобрать, промыть детали, проверить их состояние и определить пригодность деталей для дальнейшего использования.

Разборка. Разборку рабочих тормозов выполнять в следующем порядке.

Поднять мост домкратом, снять колесо и крышку ступицы, вывернуть угольник шланга подкачки шин и при помощи съемника вынуть полуось.

Отогнуть стопорную шайбу и отвернуть наружную гайку крепления подшипников ступицы, вынуть замочную шайбу и отвернуть внутреннюю гайку.

Снять ступицу с тормозным барабаном и подшипниками, стяжную пружину колодок, стопорные скобы на пальцах и колодки, очистить втулку и палец колодки.

Отвернуть трубопровод и болты, снять колесный цилиндр и разобрать его, отвернуть гайки и снять опорные пальцы колодок.

Снять щит тормоза и войлочный сальник.

Разборка пневмоусилителя, тормозного цилиндра, тормозного крана, стояночного тормоза, компрессора трудностей не представляет. При этом необходимо обратить внимание на следующее.

При разборке главного тормозного цилиндра не рекомендуется отвертывать пробку.

Головку цилиндре компрессора разбирать только при необходимости. После снят ля с помощью плоскогубцев направляющих впускных клапанов выпрессовать седла при помощи съемника.

Контроль деталей. Замасленные накладки промыть в бензине, просушить, а затем очистить рабочие поверхности металлической щеткой или наждачной бумагой. Если от поверхности накладок до головок заклепок остается менее 0,5 мм, накладки заменить новыми.

Колодки стояночного тормоза обработать совместно с разжимным кулаком, установив между сухарями колодок и кулаком пластины толщиной 0,98-1,00 мм.

Тормозные барабаны рабочего тормоза с кольцевыми канавками более 1 мм проточить.

Колесные цилиндры с рисками и следами коррозии на рабочей поверхности необходимо хонинговать. Поршни и резиновые манжеты при наличии рисок или значительном износе рабочих поверхностей заменить. Промыть и тщательно осмотреть защитный чехол колесного цилиндра, при сквозных разрывах — заменить, применяя приспособление.

Главный тормозной цилиндр. Если на зеркале главного тормозного цилиндра имеются задиры, следы коррозии, то его следует заменить или отхонинговать. При этом рекомендуется поставить новые манжеты.

При износе поршня главного цилиндра, наличии на рабочей поверхности обратного клапана и манжетов главного цилиндра следов повреждения, разбухания их необходимо заменить.

Наличие тормозной жидкости в первом цилиндре пневмоусилителя указывает на необходимость замены наружного (кольцевого) манжета поршня главного цилиндра (ослабление посадки манжета на поршне).

Пневмоусилители и детали, входящие в них, очистить и промыть. Следы коррозии и риски на рабочих поверхностях цилиндров удалить с помощью мелкой наждачной бумаги.

При наличии повреждений манжетов их необходимо заменить.

Компрессор. Корпусные детали не должны иметь трещин, сколов, а привалочные поверхности забоин и коробления. Внутренние полости должны быть очищены от отложений. Неплоскостность привалочных поверхностей корпусных деталей должна быть 0,05 мм (не более). Износ гнезд под подшипники коленчатого вала в картере компрессора допускается до диаметра 72,05 мм.

Износ впускного клапана по толщине допускается до 0,8 мм, неплоскостность клапанов — 0,01 мм. К эксплуатации допускается плунжер разгрузочного устройства с рабочим диаметром не менее 9,9 мм, а внутренний диаметр втулки плунжера -не более 10,04 мм.

Резиновые уплотнительные кольца плунжеров разгрузочного устройства не должны иметь трещин, чрезмерных износов и старения.

Непараллельность осей верхней и нижней головок шатуна допускается не более 0,07 мм на длине 100 мм.

Детали и трубопроводы тормозного привода очистить, промыть и осмотреть. При наличии повреждений детали заменить.

Особое внимание обратить на состояние и надежность крепления трубопроводов на мостах. Гибкие шланги не должны иметь трещин и потертостей.

Сборка. Сборку главного и колесных тормозных цилиндров, пневмоусилителя, стояночного и рабочего тормозов выполнять в порядке, обратном разборке. При этом необходимо обратить внимание на следующее.

Перед сборкой главного и колесных цилиндров детали промыть в спирте. Поршни, манжеты и рабочие поверхности цилиндров смазать касторовым маслом или смазкой ДТ-1. На рабочую поверхность пневмоцилиндров, штока, сальника проставки, манжетов поршней пневмоусилителей и войлочного кольца нанести смазку ЦИАТИМ-201. Болты крепления главного тормозного цилиндра поставить на уплотнительную пасту. Поршни пневмоусилителей собирать в гильзе диаметром 150 мм; устанавливают их на штоке с помощью гаек согласно размерам, приведенным на рис. 154. Гайки стяжных болтов пневмоусилителей чрезмерно не затягивать.

После сборки пневмоусилитель проверить на герметичность давлением воздуха 3,5-4 кгс/см2, при этом главный цилиндр должен создавать давление жидкости 85-100 кгс/см2. Утечки воздуха и жидкости не допускаются.

Опорные пальцы и втулки колодок рабочего тормоза смазать графитной смазкой. После сборки колесный цилиндр испытать на герметичность давлением воздуха 4-5 кгс/см2 с погружением в спирт. Утечка воздуха недопустима. При испытании должно быть исключено выпадание поршней под давлением воздуха.

После сборки рабочего тормоза при помощи опорных пальцев и регулировочных эксцентриков отрегулировать зазор между накладкой колодки и барабаном. Зазор измерять через люк в барабане щупом длиной 200 мм на расстоянии 30 мм от торца накладок. Зазор должен быть 0,35 мм в верхней части, 0,2 мм в нижней части.

При сборке стояночного тормоза разжимный кулак, втулку кулака, опорный палец колодок, а также шарнирные соединения привода (оси, втулки, пальцы) покрыть слоем смазки ЦИАТИМ-201. Все конические резьбовые соединения пневмосистемы устанавливать на уплотнительную пасту.

При сборке компрессора гайки крепления головки затягивать попарно, начиная со средней диаметрально расположенной пары, в два приема. Момент затяжки 1,2-1,7 кгс-м.

Техническое состояние компрессора проверяют на стенде при следующих условиях: частота вращения коленчатого вала компрессора 1200-1500 об/мин, давление масла, поступающего в компрессор,- 1,5-3,0 кгс/см2 и температура масла не ниже 40° С.

Производительность компрессора должна быть 220 л/мин при 2000 об/мин вала компрессора; проверяется при соединении баллона с атмосферой через калиброванный канал 0 1,6 мм длиной 3 мм. Давление в баллоне должно быть не менее 6 кгс/см2.

Одновременно проверяют маслопропускную способность. Количество масла, вытекающего через сливное отверстие в нижней крышке картера, должно быть не более 500 г за 5 мин.

Отсутствие течи масла, перегрева подшипников, посторонних стуков проверяют при работе на холостом ходу, т. е. при подаче воздуха в атмосферу. Продолжительность испытаний 5 мин.

Работу разгрузочного устройства проверяют при подаче в канал 28 (см. рис. 150) сжатого воздуха под давлением 5 кгс/см2. При этом плунжеры должны подняться и полностью открыть впускные клапаны. Одновременно проверяют герметичность уплотнения плунжеров. Падение давления за 1 мин не должно превышать 0,5 кгс/см2.

Выброс масла проверяют по масляному пятну на пластине, помещаемой на расстоянии 50 мм от торца выпускного отверстия. После 10 с работы компрессора пятно должно умещаться в круге диаметром 20 мм.

Герметичность нагнетательных клапанов проверяют по падению давления сжатого воздуха в баллоне. Падение давления воздуха в баллоне с 6-7 кгс/см2 не должно падать более чем на 0,5 кгс/см2 за 1 мин.

Сборку и регулировку тормозного крана необходимо выполнять в специализированных мастерских.

www.dymz.ru

Ремонт и замена рабочего тормозного цилиндра ⋆ АВТОМАСТЕРСКАЯ

В устройстве автомобиля нет второстепенных агрегатов, но тормозная система должна стать приоритетом в обслуживании и ремонте машины. В схеме работы гидравлических тормозов основными являются как главный, так и рабочий тормозной цилиндр. Давайте рассмотрим принцип работы, устройство, диагностику, ремонт и замену рабочего тормозного цилиндра на примере распространенного автомобиля марки ВАЗ.

Принцип работы рабочего тормозного цилиндра

Поступающая из главного, под давлением, тормозная жидкость воздействует на оба поршня в рабочем цилиндре, те, в свою очередь, сдавливают или разжимают тормозные колодки, что приводит к торможению. Передний контур тормозов дисковый, задний у многих авто — барабанного типа.

- Передние суппорта.

- Трубопровод, подводящий гидравлическую жидкость к передним колесам.

- Задний трубопровод.

- Вальцы задних колес.

- Бачок.

- Главный вальц.

- Один из поршней.

- Шток.

- Педаль.

Устройство рабочего тормозного цилиндра

Устройством передний суппорт и задний тормозной цилиндр автомобиля ВАЗ разнятся во внешнем виде корпуса и основных частей. Устройство дискового тормоза состоит из таких основных деталей: 1 — Поршень. 2 — Пыльник. 3 — Уплотнительная манжета. 4 — Корпус суппорта. 6 — Воздушный штуцер. 7 — Пружины, прижимающие колодки. 12 — Колодки.

В устройстве тормоза барабанного типа применяются такие детали: 2 — Штуцер прокачки. 3, 11 — Пыльник. 4, 10 — Поршень. 6, 9 — Уплотнительная манжета поршня. 7 — Корпус.

Диагностика рабочего тормозного цилиндра

О том, что приближается ремонт рабочего тормозного цилиндра, автомобилисту расскажут такие признаки:

- Неравномерное срабатывание колес при торможении, следствием чего может стать занос авто. Это признак заедания поршня, который может вызвать применение некачественной жидкости или попадание в систему воздуха.

- Срабатывание индикаторной лампочки при критическом понижении жидкости в бачке, или обнаружение этого при визуальном осмотре, что говорит о возможной утечке гидравлической жидкости из износившихся манжет или прохудившихся патрубков.

- Нажатие педали дается с большим усилием, это может происходить по всем вышеописанным причинам.

Заедающий поршень и тугая педаль еще не показатель для ремонта и замены рабочих цилиндров. Следует обратить внимание на толщину колодок, если их износ достиг максимума, это может спровоцировать заклинивание поршней, так как они практически не работают.

Изначально также может помочь исправить эти проблемы полная замена гидравлической жидкости или прокачка системы тормозов. Если эти действия не привели к положительному результату, требуется отремонтировать рабочий тормозной цилиндр, благо в продаже есть ремкоплект рабочего тормозного цилиндра, в набор которого, в зависимости от марки авто, входят: манжеты, поршень, пыльник и прочие составляющие.

Ремонтные работы

Разборка, замена или ремонт тормозного цилиндра автомобиля ВАЗ не представляет особой сложности. Приобретя необходимый ремкомплект рабочего тормозного цилиндра, откручиваем колесо и, отсоединив патрубки, снимаем неисправный цилиндр (более подробно схема демонтажа будет описана ниже). Для удобства, зажав корпус в тисках и сняв пыльник, получаем доступ к стопорному кольцу, фиксирующему поршень, после снятия которого, вынимаем все рабочие детали.

Произведя разборку корпуса нужно промыть всё тормозной жидкостью и осмотреть зеркало корпуса на предмет механических повреждений.

Если повреждений не выявлено, то, вскрыв ремкомплект рабочего тормозного цилиндра, произвести замену неисправных деталей.

Обязательным условием, в независимости от их состояния, является замена всех резиновых деталей входящих в ремкомплект рабочего тормозного цилиндра. В этот список входят: пыльник, манжета и прочее.

Замена неисправного цилиндра тормозов

Схема замены в семействе ВАЗ практически одинакова для цилиндров обоих контуров с мелкими различиями.

Изначально нужно приготовить необходимые ключи и подходящие по размеру патрубков заглушки. Сняв колесо и открутив патрубки, для предотвращения утечки жидкости надеваем на них заглушки. Открутив соответствующие гайки, демонтируем старый цилиндр и на его место ставим новый, производя сборку в обратном порядке. Если после замены, сборки колеса мешают слишком разведенные колодки, можно подпилить концовки колодок, только не переусердствуйте, это может сказаться на работе ручного тормоза. После любых манипуляций с системой тормозов требуется ее прокачка согласно схеме.

Прокачка системы тормозов

Для прокачки подготовьте: жидкость, ключ подходящего диаметра к воздушному штуцеру, шланг, плотно одевающийся на штуцер и любую емкость. Схема прокачки зависит от того, как расположены контуры в конкретной модели ВАЗ. Устройство тормозов некоторых подразумевает прокачку от «длинного трубопровода», имеется в виду от самого дальнего колеса относительно главного цилиндра.

Если конкретнее это выглядит так: в машине главный цилиндр размещен глядя на задний бампер, значит, первым прокачивается задний правый цилиндр, затем задний левый. Следующим идет передний левый, и оканчивается процедура прокачкой того колеса, которое находится с правой стороны от главного цилиндра. В более поздних моделях схема подразумевает прокачку крест-накрест глядя на машину сзади:

- правое заднее колесо;

- левое переднее колесо;

- левое заднее колесо;

- правое переднее колесо.

В любом случае заканчивать прокачку следует передним правым колесом. В процессе этого действия не забывайте следить за уровнем гидравлической жидкости в бачке, чтобы воздух опять не попал в систему.

Также рекомендуем к просмотру видео по теме:

AutoRemont2.ru

avtodoc24.ru

26 Технические требования на ремонт тормозных цилиндров пассажирских вагонов

26.1. Тормозные цилиндры до 16” (включительно) ремонтировать и испытывать в соответствии с разделом 8.

26.2 Тормозной цилиндр со встроенным регулятором

26.2.1 Поступившие в ремонт тормозные цилиндры со встроенными регуляторами (далее — ТЦР) необходимо снаружи очистить от пыли и загрязнений, после чего разобрать.

После наружной очистки и обмывки ТЦР разборку регулирующего механизма производить с применением специальных приспособлений.

Детали ТЦР тщательно очистить, промыть, насухо вытереть и осмотреть.

26.2.2 Ремонт тормозного цилиндра необходимо производить с соблюдением следующих требований:

— у корпуса тормозного цилиндра и его деталей не допускаются трещины, отколы, изломы и срыв резьбы;

-муфты и корпус тормозного цилиндра, имеющие трещины, заменяются;

— задиры на рабочей поверхности корпуса зачищаются;

— изношенные корпусные поверхности ограничителя и гаек более 0,6 мм наплавляются и протачиваются с сохранением конусности, предусмотренной чертежами.

— резиновая манжета при потере эластичности, разбухании, расслоении, разрывах, трещинах или просроченном сроке службы заменяется новой.

— изгиб, износ резьбы и другие неисправности винта, нарушающие его функционирование, не допускаются;

— износ резьбы вспомогательной гайки допускается до 1 мм, при большем износе гайка заменяется;

— шариковый подшипник заменяется при наличии трещин на наружных кольцах и сепараторе, ржавчины, заусенцев или выкрашивания металла на беговых дорожках внутренних и наружных колец;

— пружины при наличии изломов или трещин в витках, просадки более допускаемой заменяются. Прогиб пружины тормозного цилиндра под нагрузкой (65±6,5) кгс должен быть 49 мм, а прогиб пружины встроенного регулятора под нагрузкой (15±1,5) кгс должен быть 14 мм.

26.2.3 При сборке ТЦР трущиеся поверхности «металл-металл» должны быть смазаны смазкой ЦИАТИМ-201, а «металл-резина» – смазкой ЖТ-79Л.

26.2.4 После сборки ТЦР необходимо испытать на герметичность.

Испытание на стенде унифицированной конструкции необходимо производить в соответствии с разделом 27.

Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем необходимо производить в соответствии с руководством по эксплуатации этого стенда.

26.2.5 Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

27 Испытание тормозных цилиндров пассажирских вагонов

27.1. Тормозные цилиндры до 16” (включительно) испытывать в соответствии с разделом 8.

27.2 Испытание тормозного цилиндра со встроенным регулятором

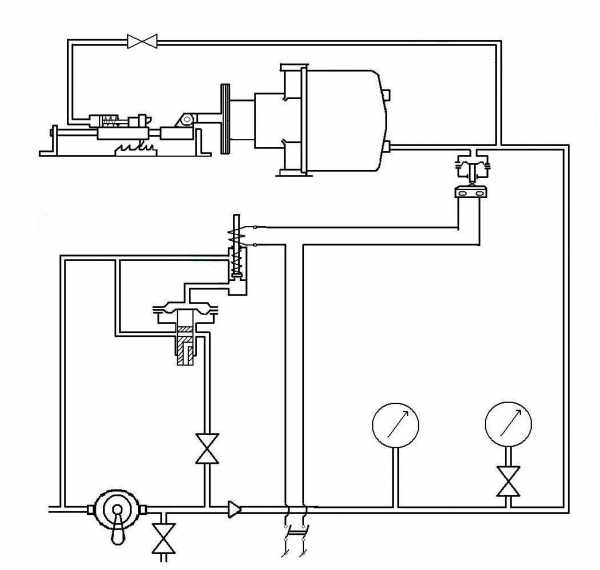

27.2.1 Принципиальная пневматическая схема стенда для испытания тормозного цилиндра со встроенным регулятором должна соответствовать схеме, приведенной на рисунке 20.

1–испытуемый ТЦР со встроенным регулятором; 2–трубопровод; 3, 4–манометр; 5- кран разобщительный ; 6–кран машиниста 326С; 7‑реле давления 404; 8–электропневматический вентиль; 9–датчик давления; 10‑выключатель источника тока напряжением 50 В; 11–клапан выпускной одинарный; 12‑устройство для фиксации упора.

Рисунок 20– Принципиальная схема стенда для испытания тормозного цилиндра со встроенным регулятором.

Стенд должен иметь:

— трубопроводы ;

— манометр 3 с пределом измерения 0,1 МПа (1,0 кгс/см2) класса точности 1,5;

— манометр 4 с пределом измерения 1,0 МПа (10 кгс/см2) класса точности 0,6;

— краны разобщительные ;

— кран машиниста 326С ;

— реле давления 404 ;

— электрический вентиль;

— датчик давления ;

— выключатель источника тока 50В;

— блок электропитания 50 В;

— клапан выпускной одинарный и устройство для фиксации упора.

27.2.2 Методика испытания.

Проверить герметичность цилиндра ТЦР. Проверка герметичности цилиндра производится при полном выходе штока.

При наличии у тормозного цилиндра стояночного тормоза, приводимого в действие воздухом, испытания тормозного цилиндра со встроенным регулятором проводить при давлении в полости стояночного тормоза не менее (0,40+0,02) МПа [(4,0+0,2) кгс/см2].

Поднять давление воздуха в цилиндре с нуля до (0,40+0,02) МПа [(4,0+0,2) кгс/см2] и отключить источник питания. За 3 минуты давление не должно понижаться более чем на 0,01 МПа (0,1 кгс/см2), после чего снизить давление до нуля.

Проверку герметичности полости стояночного тормоза следует производить при давлении (0,40+0,02) МПа [(4,0+0,2) кгс/см2]. За 3 минуты давление не должно понижаться более чем на 0,01 МПа (0,1 кгс/см2).

Поднять давление воздуха в цилиндре с нуля до (0,10+0,01) МПа [(1,0±0,1) кгс/см2], отключить источник питания. За 1 минуту давление не должно понижаться более чем на 0,01 МПа (0,1 кгс/см2).

Контроль за установившимся давлением в цилиндре производить через 60-80 с после достижения заданного давления.

Проверить величину давления сжатого воздуха в цилиндре при начале перемещения поршня при торможении, которая должна быть не более 0,03 МПа (0,3 кгс/см2). Проверку производить повышением давления воздуха в цилиндре и фиксировать величину давления в момент начала перемещения поршня.

Проверить работу регулирующего механизма во всем диапазоне его работы. При увеличении зазора между тормозными накладками и диском (имитированного на стенде) регулирующий механизм должен сократить зазор до первоначальной величины после торможения давлением воздуха (0,40+0,02) МПа [(4,0+0,2) кгс/см2] и отпуска.

При повторных торможениях давлением воздуха (0,40+0,02) МПа [(4,0+0,2) кгс/см2] ТЦР должен сохранить постоянную величину выхода штока.

27.3 Результаты испытания ТЦР должны быть отражены в учетной книге установленной формы.

При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, необходимо записывать дату испытания, тип и номер принятого ТЦР с росписью исполнителя ремонта и руководителя ремонтного подразделения или другого должностного лица, на которое в соответствии с должностной инструкцией возложены эти обязанности.

27.4 На отремонтированном и принятом ТЦР должна стоять бирка. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

28 Технические требования на ремонт и испытание кранов и клапанов пассажирских вагонов

28.1 Концевые краны

28.1.1 Концевые краны ремонтировать и испытывать в соответствии с разделом 9.

28.2 Разобщительный кран пробкового типа (кран 377)

28.2.1 Поступившие в ремонт разобщительные краны пробкового типа необходимо разобрать, все детали промыть и продуть сжатым воздухом.

28.2.2 Все детали разобщительного крана следует осмотреть. Детали должны быть заменены при наличии следующих дефектов:

— трещин и отколов в корпусе;

— изломов и деформации ручки;

— деформации и срыва резьбы;

— деформации квадрата пробки.

Высота пружины в свободном состоянии должна быть в пределах от 36 до 40 мм.

28.2.3 Сборку разобщительного крана необходимо производить с соблюдением следующих требований:

— необходимо проверить наличие на торце квадрата пробки четких контрольных рисок;

— следует проверить наличие на ручке ограничителя ее поворота;

— пробку крана необходимо притереть к корпусу, после чего протереть и смазать смазкой в соответствии с таблицей 3;

— заглушка должна быть поставлена на смазку ВНИИ НП-232 и затянута до упора в корпус;

— ручка крана должна быть прочно закреплена на квадрате пробки, допускается устранять зазор между квадратом пробки и квадратом ручки постановкой металлической пластины толщиной не более 1 мм с обязательной фиксацией ее штифтом, крепящим ручку крана на квадрате пробки;

— в закрытом положении ручка крана должна располагаться перпендикулярно к продольной оси его корпуса.

28.2.4 После сборки разобщительный кран необходимо испытать на плотность сжатым воздухом под давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2].

Испытание производится при двух положениях ручки крана — при открытом и при закрытом.

При проведении испытания разобщительного крана сжатый воздух должен подаваться к одной из сторон крана, при этом противоположная сторона должна быть заглушена.

Проверка герметичности крана производится одним из следующих способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке герметичности по образованию мыльных пузырей обмыливать необходимо весь кран. При этом появление пузырей не допускается.

Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре более 0,01 МПа (0,1 кгс/см2) в течение 5 минут не допускается.

28.3 Краны шаровые разобщительные

28.3.1 Ремонт и испытание шаровых разобщительных кранов необходимо производить с соблюдением следующих требований:

— поступивший в ремонт шаровой разобщительный кран должен быть снаружи очищен от пыли и загрязнений,

— необходимо проконтролировать состояние присоединительной резьбы, после испытать кран на герметичность;

— разбирать шаровой разобщительныйкран необходимо только в случае наличия внешних дефектов, нарушающих его работу и при неудовлетворительных результатах испытания.

28.3.2 Испытание крана на герметичность производится сжатым воздухом давлением (0,60+0,05) МПа [(6,0+0,5) кгс/см2] при двух его положениях – при открытом и при закрытом.

При испытании в закрытом положении сжатый воздух должен подаваться к одной из сторон шарового разобщительного крана, при этом на противоположную сторону должна быть надета заглушка с атмосферным отверстием диаметром 4 мм. Шаровой разобщительный кран в закрытом положении должен быть испытан с двух сторон. При проверке герметичности по падению давления специальную заглушку с атмосферным отверстие можно не устанавливать.

Сжатый воздух при испытании в открытом положении должен подаваться к одной из присоединительных сторон шарового разобщительного крана при заглушенной другой.

Проверка герметичности шарового разобщительного крана производится одним из следующих способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке герметичности по наличию мыльных пузырей обмыливать необходимо весь шаровой разобщительный кран. При этом появление мыльного пузыря не допускается.

Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления сжатого воздуха в контрольном резервуаре допускается не более чем на 0,01 МПа (0,1 кгс/см2) в течение 5 минут.

28.4 Стоп-кран

28.4.1 Поступивший в ремонт стоп-кран необходимо разобрать, детали стоп- крана протереть и осмотреть.

28.4.2 Ремонт и испытание стоп-крана необходимо производить с соблюдением следующих требований:

— наличие трещин в корпусе, забоин и повреждений на резьбе не допускается;

— резиновые уплотнения необходимо заменить новыми;

— седло клапана на штуцере не должно иметь забоин, выщербин и других дефектов;

— штуцер крана следует ставить на смазке ВНИИ НП-232 и затягивать на резьбе до упора в корпус.

28.4.3 Испытание стоп-крана производится только в закрытом положении при давлении (0,60+0,05) МПа [(6,0+0,5) кгс/см2].

Проверка герметичности стоп-крана производится одним из следующих способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке герметичности по наличию мыльных пузырей обмыливать необходимо весь стоп-кран. При этом появление пузырей не допускается.

Проверка герметичности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается.

28.5 Клапан выпускной 31Б

28.5.1 Поступивший в ремонт выпускной клапан необходимо разобрать и осмотреть

28.5.2 Ремонт и испытание выпускного клапана необходимо производить с соблюдением следующих требований:

— просадка пружины более 3 мм, забитая или сорванная резьба не допускаются;

— седло клапана не должно иметь раковин и забоин;

— резиновое уплотнение клапана следует заменить при толщине резинового уплотнения клапана менее 3 мм и (или) при наличии просадки клапана более чем на 0,5 мм;

-перед сборкой пружину, втулку клапана и все другие трущиеся поверхности деталей следует смазать смазкой ЖТ-79Л. Штуцер следует ставить на смазке ВНИИ НП-232, ввинчивая до упора в заплечики корпуса клапана.

28.5.3 Испытание клапана на плотность производится давлением сжатого воздуха (0,60+0,05) МПа [(6,0+0,5) кгс/см2].

Проверка плотности клапана производится одним из следующих способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке плотности по наличию мыльных пузырей обмыливать необходимо весь клапан. При этом появление пузырей не допускается.

Проверка плотности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается.

28.6 Клапан выпускной 4315

28.6.1 Поступивший в ремонт выпускной клапан снаружи очистить от пыли, грязи и других загрязнений, разобрать и осмотреть все детали.

28.6.2 Ремонт и испытание выпускного клапана необходимо производить с соблюдением следующих требований:

— пружину с просадкой до высоты менее 27 мм следует заменить;

— забитая или сорванная резьба у деталей клапана не допускается;

— корпус с забоинами на поверхности седла клапана необходимо заменить;

— резиновое уплотнение клапана следует заменить на новое.

— перед сборкой внутренние обработанные поверхности корпуса и штуцера, пружину следует смазать тонким слоем смазки ЖТ-79Л. Штуцер следует ставить на смазке ВНИИ НП-232, ввинчивая до упора в заплечики корпуса клапана.

28.6.3 Испытание на плотность производится давлением сжатого воздуха (0,25+0,05) МПа [(2,5+0,5) кгс/см2] и (0,60+0,05) МПа [(6,0+0,5) кгс/см2].

Проверка плотности клапана производится одним из следующих способов:

по наличию мыльных пузырей;

по падению давления.

При проверке плотности по наличию мыльных пузырей обмыливать необходимо весь клапан. При этом появление пузырей не допускается.

Проверка плотности по падению давления производится на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 минут не допускается.

28.7 Клапан обратный 176

28.7.1 Поступивший в ремонт обратный клапан снаружи очистить от пыли и загрязнений.

28.7.2 После наружной очистки и обмывки обратный клапан разобрать, все детали осмотреть, неисправные отремонтировать или заменить.

28.7.3 Ремонт и испытание обратногоклапана необходимо производить с соблюдением следующих требований:

— седла клапана и клапаны не должны иметь забоин или рисок;

— проверить высоту пружины в свободном состоянии. При этом номинальная высота пружины обратного клапана 176 составляет 22 мм, а под рабочей нагрузкой 0,74±0,07 кгс – 13 мм. Просевшую пружину и пружину с обломанными витками заменить новой. Растягивание и заделка пружины не допускается;

-прокладку и кольцо, имеющие надрывы и трещины, а также с истекшим сроком службы, заменить новыми. Срок службы следует определять по маркировке на резиновой детали, исключая год ее изготовления по дате изготовления клапана, указанной на корпусе;

— забитую или сорванную резьбу восстановить или заменить детали;

— при сборке обратного клапана легким слоем смазать трущиеся поверхности смазкой ЖТ-79Л.

28.7.4 Испытания производить на стенде, установленном в закрытом помещении и подключенным к воздухопроводной магистрали с давлением сжатого воздуха не ниже 1,0 МПа (10,0 кгс/см2) через влагоотделитель любой конструкции.

Испытание клапана на плотность производить давлением сжатого воздуха (1,00+0,05) МПа [(10,0+0,5) кгс/см2].

Проверка плотности клапана производится одним из способов:

— по наличию мыльных пузырей;

— по падению давления.

При проверке плотности по наличию мыльных пузырей присоединить отросток корпуса к воздухопроводу так, чтобы воздух поступал в корпус против стрелки, указанной на нем (воздух подается в полость под затвором). На другой отросток навертывается гайка с отверстием диаметром 10 мм. При испытании на обмыленных поверхностях (отверстие 10 мм, места соединения и корпус) в течение 1 мин не должны образовываться мыльные пузыри.

При проверке плотности по падению давления проверку необходимо производить на испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 8 литров. При этом падение установившегося давления в контрольном резервуаре в течение 5 мин не допускается.

studfiles.net