Ремонт системы питания карбюраторных и дизельных двигателей

Содержание

- Ремонт системы питания бензинового двигателя

- Формирование бедной горючей смеси

- Образование богатой горючей смеси

- Увеличение расхода топлива

- Течь топлива

- Топливо не поступает в карбюратор

- Проверка топливной магистрали на засор

- Осмотр и ремонт топливного насоса

- Осмотр сетчатого фильтра карбюратора

- Ремонт карбюратора

- Ремонт системы питания дизельного двигателя

- Техническое обслуживание системы питания двигателя

- И в заключение…

Система питания ДВС отвечает за подачу топлива из бака, и направлении ее через элементы очистки, формированию смеси, и равномерного распределения ее по цилиндрам мотора. Неполадки приводят к нарушению функционирования силового агрегата и даже к его поломке. В данной статье разберем какие бывают поломки, что является причиной, и как выполнять ремонт системы питания двигателя самостоятельно.

Самые распространенные неисправности системы питания бензинового двигателя с карбюратором являются:

- Прекращение поступления топлива в карбюратор;

- Формирование слишком обедненной и обогащенной смеси;

- Течь топлива;

- Затруднительно запустить ДВС;

- Перерасход топлива;

- Запах бензина в салоне и снаружи авто;

- Потеря мощности ДВС, нестабильная и неустойчивая его работа;

- Увеличение токсичности выбросов в любых режимах работы.

Чтобы не допустить появление таких неполадок, важно знать, что ведет к этому, и каким образом качественно выполнять ремонт системы питания двигателя.

Диагностика форсунок на автомобиле ВАЗ:

Формирование бедной горючей смесиОбедненная смесь имеет свои черты: мотор перегревается, временно теряет мощность, появляются «выстрелы» в карбюраторе.

Причины:

- Низкое давление топлива – поступает через форсунки меньше необходимого;

- Загрязненные форсунки. Происходит чаще всего из-за некачественного топлива;

- Подсос воздуха в выпускной коллектор;

- Мотор на обедненной смеси значительно теряет свою мощность, происходит это из-за долгого горения смеси, что приводит к понижению давления газов в цилиндрах мотора. Также случаются перегревания ДВС на такой смеси.

Воспользовавшись методом ручной подкачки горючего можно протестировать работу системы. Если проблем с этим нет, то проверяется на наличие подсоса воздуха. Необходимо запустить мотор и закрыть воздушную заслонку. Затем заглушить мотор и осмотреть внимательно места соединения карбюратора и выпускного трубопровода. При недостаточно плотных соединениях будут видны подтеки. Устраняется путем подтягивания гаек.

Если все с этим хорошо, система герметична, подтеков нет, проверяется уровень бензина в поплавковой камере, если нужно проводиться регулировка.

Производится осмотр жиклеров, при засорении продуваются воздухом.

Образование богатой горючей смесиНарушение состава смеси может привести к чрезмерному ее обогащению.

Формирование обогащенной топливной смеси проявляется в следующем:

- Черный дым из трубы;

- Перерасход бензина;

- Перегревания ДВС;

- Появление нагара в камере сгорания.

Что способствует возникновению богатой горючей смеси:

- Повышенное давление топлива. Проблема либо в бензонасосе, либо в регуляторе давления горючего, которая стоит на топливной рампе. Время открытия форсунок остается тем же, но из-за того, что давление повышается через них проходит больше топлива;

- Неисправность датчика массового расхода воздуха;

- Неисправен адсорбер. Не работает система улавливания паров бензина;

- Выход из строя форсунок. Форсунки не удерживают топливо под давлением, протекают;

- Забитый воздушный фильтр;

- Уровень горючего в поплавковой камере выше необходимого;

- Неполадки в работе воздушной заслонки;

- Повреждения диафрагм.

Проверка и ремонт системы питания двигателя в таком случае осуществляется путем осмотра поплавковой камеры. Необходимо осмотреть поплавковый механизм, если есть заклинивания – проблему устранить. Уменьшить уровень горючего до необходимых показателей. Обязательно выполняется осмотр клапана на герметичность. Все другие неполадки, которые приводят к формированию обогащенной смеси топлива можно устранить только ремонтом карбюратора.

Увеличение расхода топлива

Выход из строя карбюратора – одна из причин перерасхода. Обнаружить причину данной проблемы можно только путем осмотра и диагностики топливоподающих элементов системы питания двигателя.

Течь топлива

Подтеки появляются в случае:

- Наличия неплотных соединений;

- Повреждений топливной магистрали;

- Негерметичности диафрагм насоса.

Подтеки, особенно, если это бензин, нужно сразу же ликвидировать, это ведет не только к перерасходу, но и большая вероятность возникновения пожара в автомобиле.

Ремонт системы питания двигателя необходим в ситуации, когда бензин не доходит до карбюратора. Происходит это, когда горючее не может пройти по трубкам из-за того, что забиты мусором топливопровода, насос неисправен, загрязнены фильтры очистки.

Проверка топливной магистрали на засорПоиск причины этого, в данной ситуации, заключается в следующем:

- Отсоединяется от карбюратора шланг подачи топлива.

- Данный конец шланга необходимо поместить в какую-либо емкость.

- Прокачать топливо с помощью рычага ручной подкачки, либо провернуть коленчатый вал стартером.

Если в результате данных действий топливо течет не с нужным напором, или не течет вообще, в таком случае необходимо прочистить топливную магистраль от мусора.

Проверку насоса для достоверности лучше выполнять как минимум 2 раза.

Если в результате ручной прокачки нет сопротивления на рычаге, и горючее не течет, в таком случае имеет место поломка топливного насоса. Если же сопротивление имеется, и оно значительное, то вероятнее всего засорена сама магистраль. Данная проблема решается путем продува. Сделать это можно специальным насосом или компрессором.

Для продувки топливной магистрали, первым делом надо отсоединить ее от насоса, а после этого продуть. Если сделать это не получается, даже под высоким давлением, ее придется заменить.

Помимо топливной магистрали может быть засорена топливоприемная трубка с сетчатым фильтром бака. Трубку нужно извлечь и прочистить. После очистки магистрали, рекомендуется промыть бак теплой водой, чтобы убрать в полной мере все загрязнения.

Если же, в результате проделанной работы засор не был обнаружен, либо устранен, а топливо, как и прежде не поступает, необходимо проверить на исправность насос.

Выделяют самые распространенные проблемы:

- Разрыв диафрагмы;

- Выход из строя пружины диафрагмы;

- Износ рычага;

- Выход из строя пружин, держащих клапана;

- Повреждения корпуса бензонасоса.

Диагностика начинается с визуального осмотра. Первым делом необходимо осмотреть имеются ли подтеки горючего. Появится они могут, если есть повреждения корпуса, негерметичные соединения, поломка диафрагмы.

В случае, если подтеки выявлены в местах соединений трубок и частей насоса, то нужно подкрутить гайки. Далее снимается крышка, и производится очистка сетчатого фильтра.

При выходе из строя диафрагм будут наблюдаться подтеки через нижнее отверстие в корпусе, соответственно повышенный расход топлива, увеличение давления и уровня масла. Стоит учесть, что при таких неполадках топливный насос будет продолжать работать. Вышедшие из строя диафрагмы отремонтировать невозможно, их необходимо заменить на новые.

В ситуации, когда топливная магистраль не загрязнена, насос работает исправно, производится смотр сетчатого фильтра. При необходимости прочистить и продуть его воздухом.

Ремонт карбюратораНадежность работы карбюратора достигается за счет выполнения:

- Регулярной очисткой и промывкой;

- Регулярной проверкой герметичности;

Чтобы выполнить ремонт карбюратора необходимо сначала демонтировать его. После этого выполняется разборка и чистка. Сжатым воздухом продуваются все детали. Поврежденные детали нужно обязательно заменить. Затем карбюратор собирается и монтируется на свое место.

Бывают ситуации, когда устранить неисправности карбюратора возможно и не снимая его с машины. Разбирается при этом он не полностью.

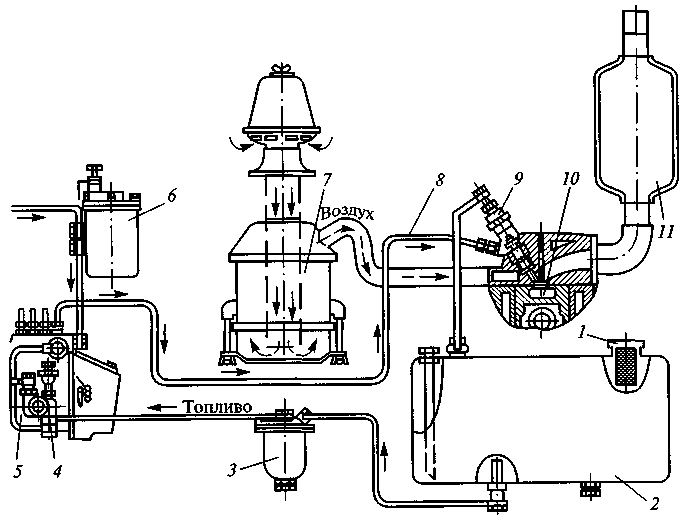

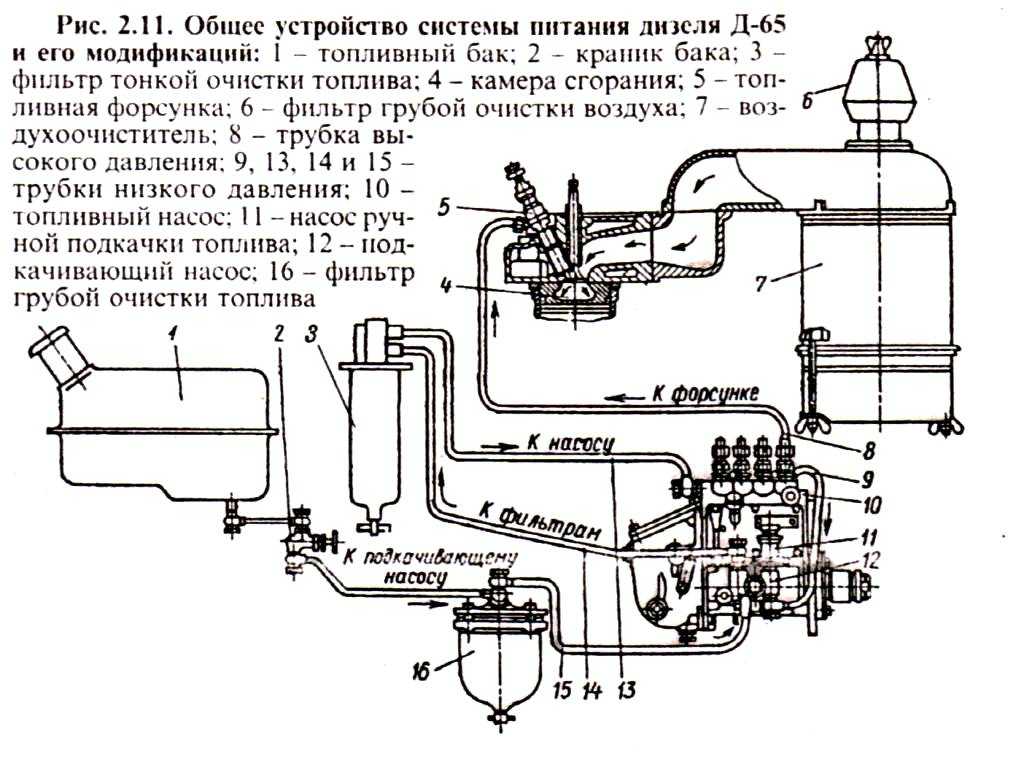

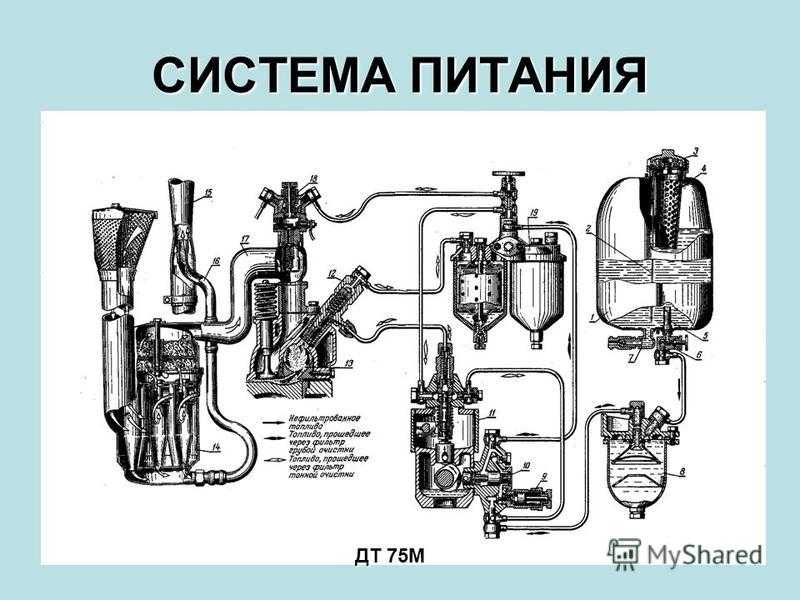

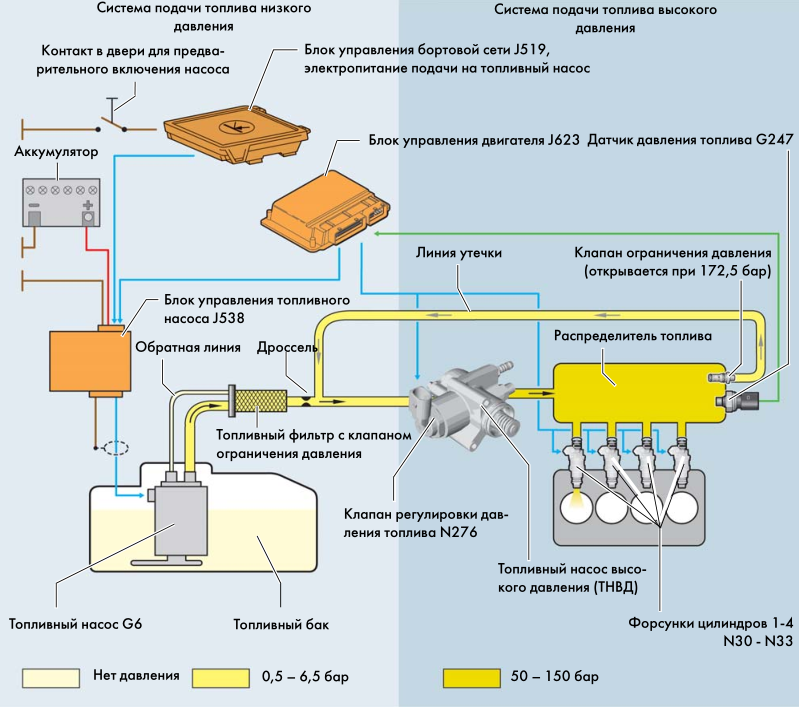

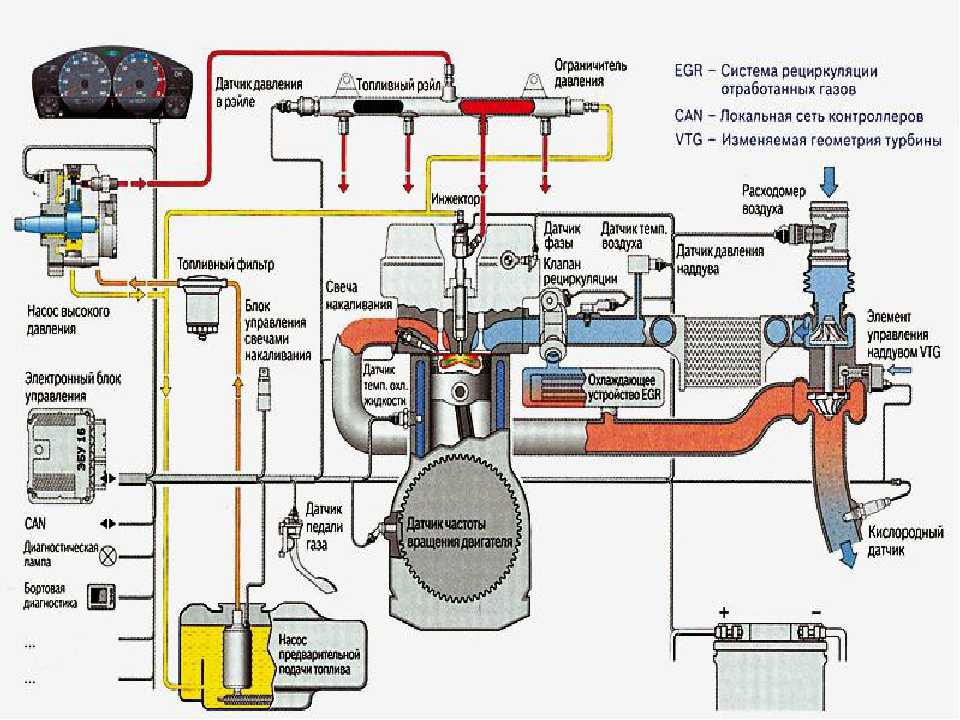

Ремонт системы питания дизельного двигателяУ автомобилей, оснащенных дизельным мотором, система питания функционирует совсем иначе, чем у карбюраторных авто. Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Главнейшая задача системы питания дизельных двигателей в том, чтобы в нужный момент обеспечивать силовой агрегат рабочей смесью, преобразовывая энергию топлива в механическую энергию. В отличие от системы питания карбюраторного двигателя, формирование горючей топливной смеси происходит в самом цилиндре. Воздух и топливо поступают раздельно.

Питание дизельных моторов состоит их большого количество узлов, взаимосвязанных и отвечающих друг за друга. Чтобы не возникали сбои, нужно проводить своевременную диагностику и ремонт системы питания двигателя.

Неполадки в работе в системе питания дизельных автомобилей зависит от:

- ТНВД;

- Форсунок;

- Топливоподающего насоса;

- Фильтров.

На основании статистики нашего автосервиса, большего всего неисправности случаются в механизмах, которые работают под высоким давлением.

Признаки неполадок топливоподающей системы:

- Затруднительный пуск мотора;

- Неравномерная работа ДВС на любых режимах работы;

- Дымность;

- Стуки и посторонний шум в работе ДВС;

- Снижение мощности;

- Увеличение расхода солярки.

Диагностика системы питания дизельного мотора начинается с тех узлов, влияющие на расход дизельного топлива. Таким образом осматриваются фильтра, форсунки, насос подкачки топлива.

Смотрите видео, как найти подсос воздуха:

Причины выхода из строя насоса низкого давления:

- Использование некачественной солярки;

- Несвоевременное техническое обслуживание;

Механическое повреждение керамических шеек ТННД, в результате халатного обращения, приводит к его отказу и восстановление уже невозможно. В такой ситуации возможно только замена.

Своевременное обслуживание ремонт системы питания мотора помогает избежать непредвиденных поломок в дороге.

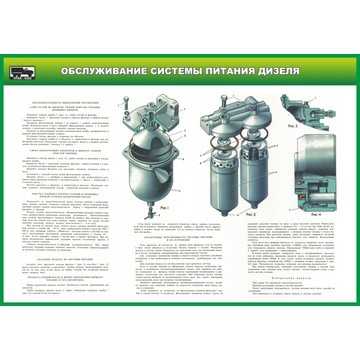

Техническое обслуживание системы питания двигателяРегулярное ТО позволит избежать непредвиденных поломок.

- Осмотр мест соединения, проверка на герметичность;

- Каждые 10-15 тыс км:

- Промывка фильтра грубой очистки и замена фильтрующих элементов;

- Проверка уровня масла в ТНВД;

- Каждые 100 тыс км проверка и регулировка ТНВД;

- Раз в год замена воздушного фильтра.

- Каждые 20 тыс км проводится очистка карбюратора и проверяется его работа.

Ремонт системы питания двигателя – важный и ответственный процесс. Такую задачу мы рекомендуем доверять специалистам, которые обладают должными знаниями и современным инструментом. Мастера автотехцентра «Анкар» с высоким качеством проведут диагностику и ремонт системы питания как бензиновых, так и дизельных двигателей автомобилей любых марок и годов выпуска.

У нас работаю специалисты, которые обладают многолетним опытом в ремонте систем питания двигателей. Неполадки в работе приводят к нарушению работы ДВС, увеличению расхода топлива и снижения уровня безопасности, Ваш авто просто в один момент может не завестись.

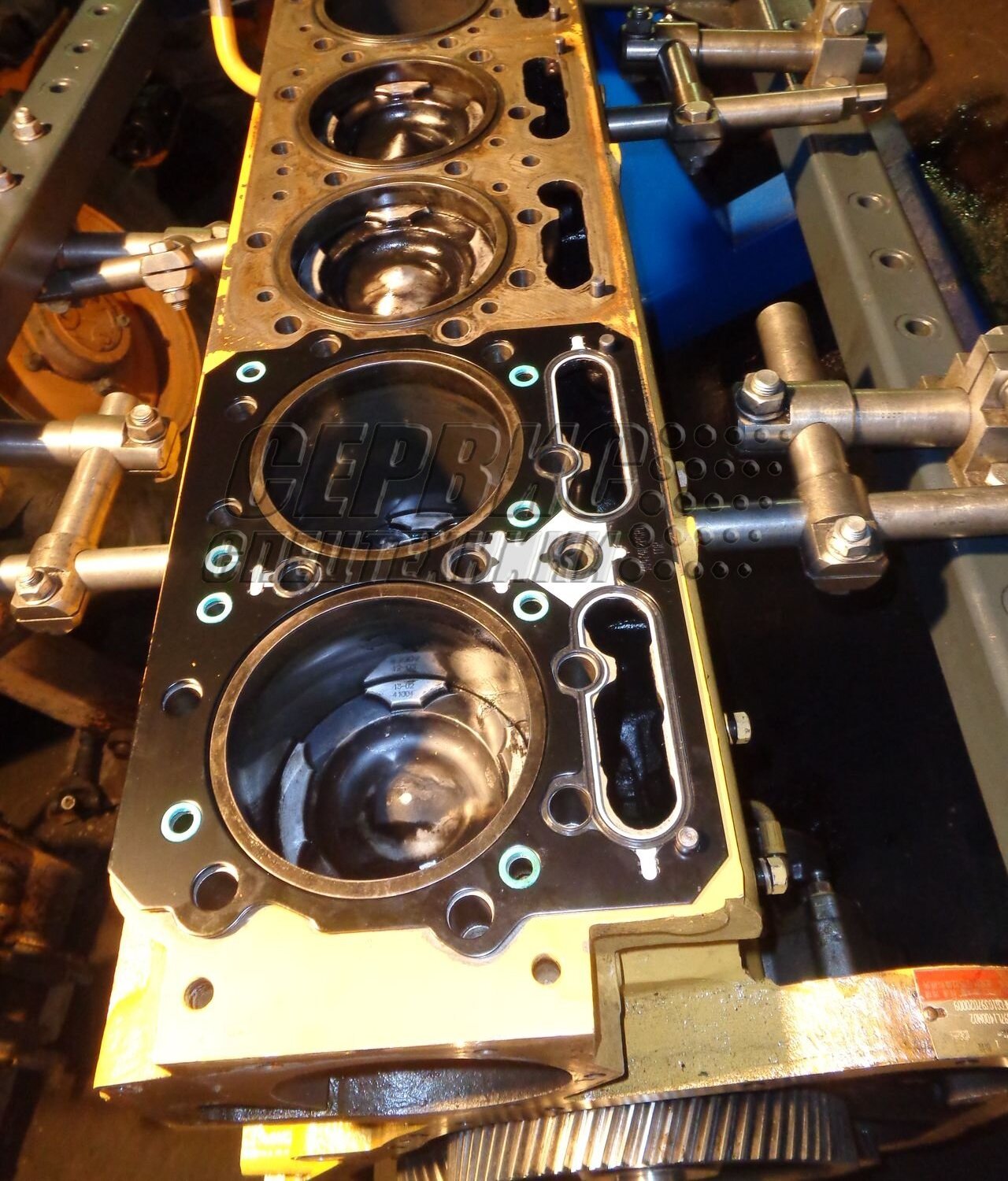

Текущий ремонт системы питания дизельного двигателя

Специфичность ремонта топливной аппаратуры дизельных двигателей объясняется наличием в ней прецизионных (высокоточных) пар. Детали каждой из этих пар не являются взаимозаменяемыми и поставляются заводами попарно. Поэтому при износе деталей, входящих в прецизионную пару, их ремонтируют или заменяют комплектами.

Необходимость в разборке и ремонте топливного насоса выявляют во время его предварительного испытания. Основными деталями топливного насоса, состояние которых влияет на его работоспособность, являются детали прецизионных пар; плунжер-гильза, нагнетательный клапан—гнездо (седло) клапана. Плунжерная пара изнашивается под воздействием твердых абразивных частиц, находящихся в топливе, вследствие плохой его гильзы имеет местный характер.

Наибольший износ плунжера в виде матовых пятен наблюдается на участке поверхности у верхней кромки против впускного отверстия и у косой кромки против отсечного отверстия. На внутренней поверхности гильзы наибольшему износу подвержены места вокруг впускного и отсечного отверстий. При зазоре между плунжером и втулкой свыше 10 мкм вместо 1,5…2,5 мкм у новой пары необходима их замена.

При зазоре между плунжером и втулкой свыше 10 мкм вместо 1,5…2,5 мкм у новой пары необходима их замена.

Измерить столь малые местные износы или зазоры трудно, поэтому определение технического состояния плунжерной пары проводят косвенным путем следующим образом: вставив плунжер в гильзу и закрыв в ней пальцами отверстие, постепенно выводят плунжер из гильзы, создавая в ее внутренней поверхности разрежение, если после этого плунжер отпустить, то он должен за счет разности давлений возвратиться в исходное положение без всяких признаков заедания. Состояние плунжерной пары проверяется специальным прибором по скорости просачивания топлива. Установленную в прибор гильзу заполняют до краев смесью, состоящей из двух частей зимнего дизельного масла и одной части дизельного топлива. Плунжер, вставленный в гильзу, нагружают специальным рычагом. По мере просачивания смеси через зазор между плунжером и гильзой плунжер будет опускаться, а когда косая кромка сравняется с отсечным отверстием, он резко «провалится». Время в секундах от начала погружения до его проваливания является характеристикой плотности плунжерной пары. Пары, имеющие плотность менее 3 с, выбраковываются. По развиваемому давлению, определяемому максиметром или манометром на собранном насосе, судят о техническом состоянии плунжерной пары.

Время в секундах от начала погружения до его проваливания является характеристикой плотности плунжерной пары. Пары, имеющие плотность менее 3 с, выбраковываются. По развиваемому давлению, определяемому максиметром или манометром на собранном насосе, судят о техническом состоянии плунжерной пары.

Изношенные плунжеры и гильзы восстанавливают притиркой и хромированием. При.этом вначале их притирают с помощью чугунных разрезных притиров до выведения следов износа. Затем плунжер хромируют и притирают по гильзе до получения нормального сопряжения прецизионной пары. При притирке плунжеру, установленному в патроне небольшого станка или закрепленному особым захватом на валу электромоторка, сообщают вращательное движение. Гильзу удерживают в руках и равномерно перемещают вдоль плунжера, на который нанесен слой пасты. Применяя различные номера пасты ГОИ (вначале грубые, затем тонкие), доводят рабочие поверхности до такого состояния, при котором становятся незаметными риски и круговые линии.

Восстановление изношенных плунжеров и гильз можно производить и без хромирования. Для этого изношенные гильзы и плунжеры раскомплектовывают и подбирают в пары заново так, чтобы диаметр плунжера был несколько больше диаметра гильзы. Затем с помощью чугунного разрезного притира доводят плунжер до диаметра, примерно соответствующего внутреннему диаметру гильзы, с которой он должен быть скомплектован. Окончательную притирку плунжера производят по гильзе. Несмотря на то что при этом способе восстановления часть деталей в пары скомплектовать не удается, этот метод ремонта прецизионных пар может быть рекомендован для тех ремонтных мастерских, которые не располагают установками для хромирования.

Нагнетательный клапан и его седло также изнашиваются под действием твердых частиц, находящихся в топливе. В результате износа запорных конических фасок клапана и седла нарушается герметичность пары. Износ поверхности отверстия в седле клапана приводит к подтеканию и закоксовыванию форсунки, увеличению количества топлива, подаваемого насосным элементом.

Притирка обратного клапана выполняется так же, как и клапанов двигателя. Ее производят вручную при помощи оправок, показанных на рис. 1. Пасту наносят в небольших количествах только на залориую фаску, чтобы исключить возможность ее попадания на разгрузочный поясок клапана. Притертый клапан должен садиться на свое гнездо под действием собственной массы из любого положения. Плотность посадки клапана проверяют опрессовкой сжатым воздухом или дизельным топливом на специальном приспособлении.

Отремонтированный и собранный топливный насос обкатывают, испытывают и регулируют на испытательных стендах СДТА-1 и СДТА-2. Во время обкатки проверяют давление топлива, отсутствие ненормальных шумов, стуков, заеданий, подтекания топлива, масла и при необходимости устраняют замеченные неисправности. Испытывают и регулируют топливный насос в определенной последовательности. Вначале регулируют ход рейки, проверяют и налаживают регулятор топливного насоса. Затем проверяют и регулируют количество топлива, подаваемого насосными элементами, угол начала впрыска топлива. После этого рекомендуется снова проверить количество топлива, подаваемого насосными элементами.

После этого рекомендуется снова проверить количество топлива, подаваемого насосными элементами.

Нарушения в работе форсунок чаще всего являются следствием износов и других неисправностей деталей распылителей. Износ деталей вызывается твердыми частицами, находящимися в топливе, протекающем через форсунку.

К характерным дефектам прецизионной пары корпус распылителя — игла распылителя (рис. 2) относятся закоксовывание ее деталей, увеличение зазора между иглой и корпусом, износ торца иглы и донышка распылителя у отверстия.

Нагар и грязь с деталей распылителя после их размягчения бензином очищают деревянными или латунными «чистиками». Категорически запрещается для очистки пользоваться стальными инструментами (ножами, шабером, проволокой и т.д.), а также наждачной бумагой.

Восстановление необходимого зазора между иглой распылителя и его корпусом производят притиркой иглы до выведения следов износа с последующим хромированием и притиркой иглы к корпусу распылителя. Кроме того, восстановление может производиться перестановкой иглы с одного распылителя в другой. При этом к распылителю подбирают иглу с несколько увеличенным диаметром так, чтобы она перемещалась в корпусе с трудом.

При этом к распылителю подбирают иглу с несколько увеличенным диаметром так, чтобы она перемещалась в корпусе с трудом.

Подобранные таким образом детали притирают друг к другу с помощью паст ГОИ, наносимых на притираемые поверхности. Нормально притертые детали, смазанные профильтрованным дизельным топливом, должны обеспечивать такую посадку, при которой под действием собственной массы игла плавно опускается в отверстие корпуса.

Плотность посадки торца распылителя на его донышко восстанавливают раздельной притиркой этих деталей к чугунным притирочным плитам.

Для притирки из корпуса распылителя вынимают два установочных штифта, после чего его устанавливают в специальную державку, изготовленную из листовой латуни (рис. 3). Державка состоит из корпуса и пластинчатой пружины, обеспечивающей давление на вставленную в корпус иглу с небольшим усилием.

Притирка производится вручную. Для этого на притирочную плиту наносят пасту ГОИ, растворенную керосином, после чего державке с деталями сообщают круговые движения. Притирка донышка производится в том же приспособлении. Для этого перед притиркой донышко поворачивают рабочей поверхностью к плите и устанавливают на штифты корпуса распылителя.

Притирка донышка производится в том же приспособлении. Для этого перед притиркой донышко поворачивают рабочей поверхностью к плите и устанавливают на штифты корпуса распылителя.

После притирки восстановленные детали тщательно моют в бензине и проверяют на отсутствие рисок и перекосов рабочих поверхностей. Наличие рисок на притираемых поверхностях указывает на необходимость продолжения притирки с обязательным переходом на более мелкие номера пасты. Окончательная проверка качества восстановления прецизионных деталей распылителя производится испытанием его в собранной форсунке на герметичность на приборах К.П-160, KJI-1609A (КИ-562) или приборе КИ-3333 (рис. 4). Собранную форсунку устанавливают в прибор и плотно зажимают в нем. Прокачивая через форсунку ручным насосом прибора дизельное топливо или его смесь с маслом, создают определенное давление и затем измеряют время падения давления.

На специализированных ремонтных предприятиях испытание и регулировку форсунок проводят на стендах КИ-1404 с механическим приводом.

После испытания у форсунок, показавших удовлетворительную герметичность, регулируют давление впрыска. Для этого, изменяя затяжку пружины форсунки с помощью винта, регулируют давление впрыска по манометру прибора или стенда в соответствии с техническими условиями.

Одновременно проверяют качество распыла при нормальном давлении впрыска, а также при давлениях, на 2…2,5 МПа выше и ниже нормального. Скорость подкачивания топлива равна 60…80 впрыскам в минуту. Топливо, выходящее из распылителя, должно быть в туманообразном состоянии, без заметных на глаз капель, струек и подтекания распылителя. Конус распыла должен быть ровным, без смещений.

У многодырчатых форсунок проверяют наличие и равномерность впрыска топлива через все отверстия, проводя впрыск на темный металлический экран.

Отрегулированные форсунки соединяют с топливным насосом и обкатывают в течение 10 мин при полной подаче топлива и номинальной частоте вращения кулачкового валика. Обкатанные форсунки вновь устанавливают на тот же прибор или стенд для испытания и проверяют их на герметичность и качество распыла.

Распылители форсунок одной марки могут отличаться друг от друга своей пропускной способностью. Поэтому топливный насос должен устанавливаться на двигатель с теми же форсунками, с которыми проводилась его регулировка на стенде, и в том же порядке по насосным элементам.

Основными дефектами топливо-провода высокого давления являются износ или смятие конусных наконечников, сужение топливопроводного канала вследствие отложений на внутренних стенках или смятия трубки. Отложения внутри трубок удаляют промывкой и продувкой сжатым воздухом. Неисправный конусный наконечник отрезают, и высаживают новый наконечник под прессом с помощью специального приспособления. Отсутствие сужения канала трубки можно проверить проволокой диаметром 1,3 мм, которая должна свободно проходить через канал трубки, или шариком диаметром 1,3 мм, который прогоняют через трубку сжатым воздухом. Трубки, имеющие трещины, выбраковывают и заменяют новыми.

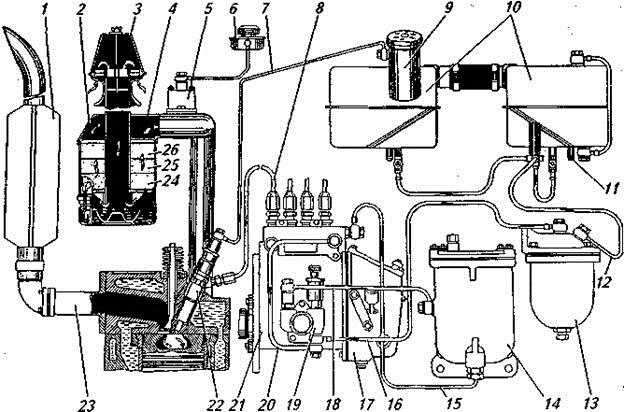

Система питания дизельного двигателя служит для раздельной подачи в требуемые моменты времени и в требуемом количестве воздуха и топлива в цилиндры двигателя, где и происходит смесеобразование, а также для удаления отработавших газов и глушения их на выпуске. Основными элементами ее являются: топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5…10 % неисправностей автомобилей с дизельными двигателями. Характерными неисправностями являются: нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок (табл.2.5)

Основными элементами ее являются: топливный бак, фильтры грубой и тонкой очистки топлива, воздушный фильтр, подкачивающий насос, топливный насос высокого давления (ТНВД) с регулятором частоты вращения и муфтой опережения впрыска топлива, форсунки, трубопроводы низкого и высокого давления, выпускной тракт. На них приходится около 5…10 % неисправностей автомобилей с дизельными двигателями. Характерными неисправностями являются: нарушение герметичности, загрязнение фильтрующих элементов, разрегулировка и износ плунжерных пар ТНВД, разрегулировка и негерметичность форсунок (табл.2.5)

Таблица 2.5 – Основные неисправности системы питания дизельного двигателя

| Признак | Неисправность | Способ устранения |

| 1. Затруднен пуск двигателя, неустойчивая работа двигателя. | Нарушена герметичность системы питания. Засорение топливных фильтров. Неисправности ТНВД. Нарушение работы форсунок. Неправильно отрегулирована частота вращения холостого хода. | Проверить герметичность и устранить неплотности. Промыть или заменить фильтрующие элементы. Проверить и отрегулировать ТНВД. При необходимости заменить изношенные детали. Снять форсунки и проверить на работоспособность. Заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать частоту вращения холостого хода. |

| 2. Неравномерная и «жесткая» работа двигателя. Отработавшие газы – черного цвета | Неправильный угол опережения впрыска топлива. Разрегулировка цикловой подачи ТНВД | Проверить и отрегулировать угол опережения впрыска топлива. Проверить и отрегулировать цикловую подачу ТНВД |

| 3. Двигатель не развивает мощность, повышенный расход топлива | Загрязнение воздушного фильтра. Разрегулировка цикловой подачи. Износ или загрязнение форсунок. Разрегулировка угла опережения впрыска топлива. | Очистить или заменить фильтрующий элемент. Проверить и отрегулировать цикловую подачу ТНВД. Проверить работу форсунок. Очистить форсунки, отрегулировать давление впрыска. При необходимости заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать угол опережения впрыска топлива. Очистить форсунки, отрегулировать давление впрыска. При необходимости заменить изношенные элементы или форсунки в целом. Проверить и отрегулировать угол опережения впрыска топлива. |

| 4. Двигатель чрезмерно увеличивает частоту вращения | Нарушение работы регулятора | Проверить работу и отрегулировать регулятор частоты вращения. |

В процессе эксплуатации наиболее интенсивно изнашиваются плунжерные пары ТНВД и форсунки, теряют свою упругость пружины.

При возникновении признаков неисправностей необходимо провести поэлементное диагностирование системы питания. Ее негерметичность проверяется визуально по наличию подтеканий. Далее запускают двигатель, устанавливают малую частоту вращения коленчатого вала и слегка отворачивают пробку фильтра тонкой очистки. Если в системе есть воздух, то из-под пробки будет вытекать пена. После появления струи топлива пробку заворачивают. Герметичность системы можно проверять методом опрессовки. Для этого отсоединяют подводящий трубопровод от топливного бака и подсоединяют к прибору, подающему в него топливо под давлением 300 кПа, а отводящий трубопровод глушат. В негерметичных местах соединений наблюдают подтекание топлива. Герметичность восстанавливают подтяжкой резьбовых соединений, заменой уплотнений и трубопроводов.

В негерметичных местах соединений наблюдают подтекание топлива. Герметичность восстанавливают подтяжкой резьбовых соединений, заменой уплотнений и трубопроводов.

Форсунки диагностируют по показателям герметичности, давления впрыска и качества распыливания топлива на приборах типа КИ-3333А, КИ-22203М, КИ-562, ESP-100, М-106 и других.

При проверке герметичности форсунки ее устанавливают на прибор (рис.2.30), заворачивают регулировочный винт и рычагом 6 плунжерного насоса 2 прибора доводят давление до 30 МПа, которое контролируют манометром 1. Наблюдают за снижением давления и замеряют время его уменьшения от 28 до 23 МПа. Для новых форсунок время падения должно быть не менее 15…20 секунд, для подношенных – не менее 5 с.

При регулировке давления начала подъема иглы форсунки отворачивают регулировочный винт пружины, одновременно приводят в действие плунжерный насос 2 прибора и фиксируют давление, при котором осуществляется впрыск по манометру 1.

1 – манометр; 2 – плунжерный насос; 3 – гайка крепления форсунки; 4 – штуцер; 5 – основание; 6 – рычаг насоса; 7 – кран; 8 – запорный вентиль; 9 – топливный бачок

Рисунок 2. 30 – Схема прибора для проверки форсунок

30 – Схема прибора для проверки форсунок

Оно должно быть для легковых автомобилей 11…15 МПа, для грузовых – 16…22 МПа, причем большие значения устанавливаются для двигателей с турбонаддувом. После регулировки необходимо затянуть контргайку регулировочного винта и вновь проверить правильность регулировки на приборе. На некоторых форсунках давление впрыска изменяется с помощью регулировочных шайб, устанавливаемых под пружину распылителя.

При проверке качества распыливания делают несколько впрысков топлива через форсунку. Оно должно впрыскиваться в туманообразном виде, равномерно распределяясь по поперечному сечению конуса струи и по каждому отверстию распылителя. Неравномерное распыливание или подтекание топлива в начале и в конце впрыска не допускается.

Диагностирование топливоподкачивающего насоса осуществляется по его производительности при заданном протидавлении (0,05…0,17 МПа) и развиваемому давлению при закрытом нагнетательном канале.

Диагностирование можно осуществить на стендах типа КИ-921М, КИ5205, «Стар-12», ESP-707 и других, после демонтажа насоса с двигателя. Его закрепляют с помощью винтового зажима 6 (рис.2.34) и подключают к питающей системе стенда (рис.2.31)

Его закрепляют с помощью винтового зажима 6 (рис.2.34) и подключают к питающей системе стенда (рис.2.31)

Частота вращения привода стенда (в мин -1 ) при испытаниях должна соответствовать

, (2.13)

где wmax – максимальная частота вращения коленчатого вала двигателя.

1 – мерный сосуд; 2 – трехходовой кран; 3 – испытуемый насос

Рисунок 2.31 – Схема соединений топливопроводов при диагностировании подкачивающего насоса на стенде типа КИ-5205

Значение счетчика-автомата стенда 6 (рис.2.32), считающего количество оборотов привода, а, соответственно, и число рабочих ходов подкачивающего насоса (т.к. за один оборот привода осуществляется один рабочий ход насоса) устанавливают равным wс. Включают стенд, устанавливают частоту вращения привода wс, затем одновременно кнопкой 3 на пульте стенда включают счетчик-автомат и поворачивают трехходовой кран в положение «замер». При достижении счетчиком-автоматом положения «0» (контролируется по табло 4) перекрывают поступление топлива в мерный цилиндр. Так как один рабочий ход делается за один оборот привода, а подача топлива осуществляется за n оборотов при частоте вращения wс (в мин -1 ), причем n = wс, то эти рабочие ходы были сделаны за одну минуту. Следовательно, в мерном сосуде будет топливо, поступившее от насоса за одну минуту. Нормативное значение производительности топливоподкачивающих насосов лежит в пределах 2…4 л/мин. При перекрытом нагнетательном трубопроводе и включенном стенде определяют максимально развиваемое давление. Для разных типов насосов оно лежит в пределах 0,1…0,4 МПа.

При достижении счетчиком-автоматом положения «0» (контролируется по табло 4) перекрывают поступление топлива в мерный цилиндр. Так как один рабочий ход делается за один оборот привода, а подача топлива осуществляется за n оборотов при частоте вращения wс (в мин -1 ), причем n = wс, то эти рабочие ходы были сделаны за одну минуту. Следовательно, в мерном сосуде будет топливо, поступившее от насоса за одну минуту. Нормативное значение производительности топливоподкачивающих насосов лежит в пределах 2…4 л/мин. При перекрытом нагнетательном трубопроводе и включенном стенде определяют максимально развиваемое давление. Для разных типов насосов оно лежит в пределах 0,1…0,4 МПа.

1 – тумблер «сеть»; 2 – кнопка остановки счетчика-автомата; 3 – кнопка включения счетчика-автомата; 4 – табло измеряемых параметров; 5 – табло электронного тахометра; 6 – устройство задания числа циклов; 7 – кнопка измерения подачи; 8 – кнопка измерения углов впрыска; 9 – кнопка измерения длительности впрыска

Рисунок 2. 32 – Схема пульта стенда

32 – Схема пульта стенда

Техническое состояние фильтра определяется по снижению производительности насоса при его работе без фильтра и с фильтром. Для этого в напорный трубопровод насоса подключают фильтр (рис.2.33) и снова оценивают его производительность.

Уменьшение производительности определяется:

, (2.14)

где Qн – производительность насоса без фильтра, л/мин;

Qф – производительность насоса с фильтром, л/мин.

Допускается снижение производительности насоса не более 60%. При больших значениях DQ фильтрующий элемент очищают или заменяют.

1 – мерный цилиндр; 2 – трехходовой кран; 3 – насос; 4 – испытуемый фильтр

Рисунок 2.33 – Схема соединений топливопроводов при диагностировании фильтров

При диагностировании ТНВД определяются углы подачи секциями насоса, величина и равномерность подачи отдельными секциями, работоспособность муфты опережения впрыска топлива и работоспособность регулятора ТНВД на начало и полное отключение подачи. Насос проверяют на стенде (рис.2.34) совместно с комплектом исправных и отрегулированных форсунок при температуре топлива в системе стенда 25…30 °С.

Насос проверяют на стенде (рис.2.34) совместно с комплектом исправных и отрегулированных форсунок при температуре топлива в системе стенда 25…30 °С.

1 – корпус; 2 – подставка для ТНВД; 3 – привод насоса;

4 – манометр; 5 – тахометр; 6 – кронштейн для подкачивающего насоса; 7 – поворотная ось держателя мензурок; 8 – датчик моментов впрыска; 9 – держатель форсунки; 10 – включатель стенда; 11 – тумблер включения датчика впрыска; 12 – держатель трубопроводов низкого давления; 13 – мерная мензурка; 14 – стробоскопическое устройство; 15 – распределительный кран; 16 – штуцера для подключения напорных и сливных трубопроводов; 17 – маховичок вариатора; 18 – пульт включения стендового насоса; 19 – пульт включения электродвигателя привода стенда

Рисунок 2.34 – Схема стенда для диагностирования топливной аппаратуры дизельного двигателя

Перед диагностированием насос устанавливают на подставку 2, кулачковый вал ТНВД соединяют с валом привода стенда, подключают питающие и отводящие трубопроводы. Рычаг управления подачи топлива устанавливают и фиксируют в положении максимальной топливоподачи. При определении углов начала подачи к каждой секции присоединяют прозрачные трубопроводы низкого давления, а их вторые концы вставляют в держатели 12. включают привод стенда, чтобы трубопроводы заполнились топливом, и в них не было пузырьков воздуха. Останавливают стенд и медленно, вручную проворачивая привод стенда, наблюдают за началом вытекания топлива из трубопроводов, фиксируя при этом по подвижной шкале стробоскопа 14 углы начала подачи. Для 4-х секционного насоса топливо должно подаваться секциями через 90°, для 6-ти секционного – через 60°, для 8-ми секционного – через 45°. Отклонение интервала между началами подачи секциями насоса относительно первой не должно превышать ± 0,5° при минимальной топливоподаче, а при максимальной – не более 3…5°. В противном случае осуществляют их регулировку (например, для топливной аппаратуры ЯМЗ – болтами толкателя насоса).

Рычаг управления подачи топлива устанавливают и фиксируют в положении максимальной топливоподачи. При определении углов начала подачи к каждой секции присоединяют прозрачные трубопроводы низкого давления, а их вторые концы вставляют в держатели 12. включают привод стенда, чтобы трубопроводы заполнились топливом, и в них не было пузырьков воздуха. Останавливают стенд и медленно, вручную проворачивая привод стенда, наблюдают за началом вытекания топлива из трубопроводов, фиксируя при этом по подвижной шкале стробоскопа 14 углы начала подачи. Для 4-х секционного насоса топливо должно подаваться секциями через 90°, для 6-ти секционного – через 60°, для 8-ми секционного – через 45°. Отклонение интервала между началами подачи секциями насоса относительно первой не должно превышать ± 0,5° при минимальной топливоподаче, а при максимальной – не более 3…5°. В противном случае осуществляют их регулировку (например, для топливной аппаратуры ЯМЗ – болтами толкателя насоса).

При проверке производительности и равномерности подачи секциями ТНВД отсоединяют от насосных секций трубопроводы низкого давления и подключают трубопроводы высокого давления длиной 400 ± 3 мм, а вторые их концы подключают к форсункам, установленным в держателях 9. На счетчике-автомате устанавливают число циклов, равное wс и нажимают кнопку «подача» на пульте стенда. Запускают стенд и устанавливают маховичком вариатора требуемую (wс) частоту вращения. Включают кнопку «пуск» на пульте стенда (рис.2.32), при этом открывается шторка, открывающая подачу топлива в мерные мензурки 13 (рис.2.34). После выполнения требуемого числа циклов (оборотов привода стенда) шторка автоматически перемещается, закрывая подачу топлива от форсунок в мензурки. Величина топливоподачи составляет для различных двигателей 60…122 см 3 .

На счетчике-автомате устанавливают число циклов, равное wс и нажимают кнопку «подача» на пульте стенда. Запускают стенд и устанавливают маховичком вариатора требуемую (wс) частоту вращения. Включают кнопку «пуск» на пульте стенда (рис.2.32), при этом открывается шторка, открывающая подачу топлива в мерные мензурки 13 (рис.2.34). После выполнения требуемого числа циклов (оборотов привода стенда) шторка автоматически перемещается, закрывая подачу топлива от форсунок в мензурки. Величина топливоподачи составляет для различных двигателей 60…122 см 3 .

Неравномерность подачи секциями не должна превышать 2%:

(2.15)

где Vmax – максимальная подача;

Vmin – минимальная подача.

При необходимости осуществляют регулировку (как правило, путем поворота плунжера относительно его оси).

Работу автоматической муфты опережения впрыска топлива проверяют на стенде с помощью стробоскопического устройства. Для этого запускают стенд, включают кнопку «углы» на пульте стенда и по табло 4 (рис.2.32) определяют углы впрыска первой секции на частоте вращения 600 ± 10 мин -1 и wс. Их разность при исправной муфте должна быть в пределах 5…6°.

Для этого запускают стенд, включают кнопку «углы» на пульте стенда и по табло 4 (рис.2.32) определяют углы впрыска первой секции на частоте вращения 600 ± 10 мин -1 и wс. Их разность при исправной муфте должна быть в пределах 5…6°.

При проверке регулятора на начало и полное отключение подачи топлива определяют цикловую топливоподачу при частотах вращения примерно wс + 25 мин -1 , wс + 50 мин -1 и wс + 100 мин -1 . При wс + 25 должно произойти некоторое снижение топливоподачи по сравнению с подачей на частоте вращения wс , при wс + 50 — топливоподача должна снизиться на 30…50%, при wс + 100 — подача секциями должна быть полностью прекращена. При необходимости проводят регулировку регулятора.

Указанные диагностические работы выполняются в топливном участке на снятых с автомобиля агрегатах топливной системы. Некоторые из них могут проводиться непосредственно на автомобиле. Проверка угла опережения впрыска проверяется с помощью индикатора момента впрыска (для одноплунжерных насосов легковых автомобилей) или моментоскопа (рис. 2.35), устанавливаемого на штуцер первой секции ТНВД вместо трубопровода, идущего к первой форсунке. Он представляет собой небольшой топливопровод 3, заканчивающийся стеклянной трубкой 1 для наблюдения за движением топлива. Медленно проворачивают коленчатый вал двигателя до момента начала движения топлива в стеклянной трубке и определяют угол опережения впрыска (метки углов опережения впрыска нанесены на маховике, а риска или стрелка – на картере сцепления в лючке, который как правило закрывается крышкой). Если он не соответствует рекомендованному значению (15…22°), то осуществляют регулировку. Для этого отпускают болты крепления привода насоса и поворачивают вал насоса по направлению вращения — если необходимо уменьшить угол или против направления вращения – для увеличения угла опережения впрыска. После затяжки болтов проверку повторяют.

2.35), устанавливаемого на штуцер первой секции ТНВД вместо трубопровода, идущего к первой форсунке. Он представляет собой небольшой топливопровод 3, заканчивающийся стеклянной трубкой 1 для наблюдения за движением топлива. Медленно проворачивают коленчатый вал двигателя до момента начала движения топлива в стеклянной трубке и определяют угол опережения впрыска (метки углов опережения впрыска нанесены на маховике, а риска или стрелка – на картере сцепления в лючке, который как правило закрывается крышкой). Если он не соответствует рекомендованному значению (15…22°), то осуществляют регулировку. Для этого отпускают болты крепления привода насоса и поворачивают вал насоса по направлению вращения — если необходимо уменьшить угол или против направления вращения – для увеличения угла опережения впрыска. После затяжки болтов проверку повторяют.

1 – стеклянная трубка; 2 – уплотнительная переходная трубка; 3 – топливопровод; 4 – гайка; 5 – ТНВД

Рисунок 2.35 – Схема подключения моментоскопа

Диагностирование топливной аппаратуры непосредственно на автомобиле может осуществляться с помощью мотор-тестеров типа М2-3. Он обеспечивает определение: частоты вращения коленчатого вала; угол опережения подачи топлива (УОПТ), параметров впрыскивания топлива. По характеру получаемых осциллограмм давления дополнительно можно определить: износ нагнетательного клапана и плунжерной пары, поломку пружины толкателя плунжера, техническое состояние распылителя форсунки и др. При испытаниях к первой форсунке подключается датчик давления. Далее запускают двигатель и для измерения угла опережения подачи топлива находят в меню мотор-тестера режим «УОПТ». Одновременно освещают на двигателе метки впрыска лучом стробоскопического устройства и с помощью его потенциометра совмещают подвижную и неподвижную метки. На экране (рис.2.36, а) появится значение УОПТ. Переходя в режим другой команды, получают параметры впрыска топлива: максимальное и остаточное давление (в МПа), а также длительность впрыска в миллисекундах (рис.2.36, б). Двигатель должен работать на холостом ходу.

Он обеспечивает определение: частоты вращения коленчатого вала; угол опережения подачи топлива (УОПТ), параметров впрыскивания топлива. По характеру получаемых осциллограмм давления дополнительно можно определить: износ нагнетательного клапана и плунжерной пары, поломку пружины толкателя плунжера, техническое состояние распылителя форсунки и др. При испытаниях к первой форсунке подключается датчик давления. Далее запускают двигатель и для измерения угла опережения подачи топлива находят в меню мотор-тестера режим «УОПТ». Одновременно освещают на двигателе метки впрыска лучом стробоскопического устройства и с помощью его потенциометра совмещают подвижную и неподвижную метки. На экране (рис.2.36, а) появится значение УОПТ. Переходя в режим другой команды, получают параметры впрыска топлива: максимальное и остаточное давление (в МПа), а также длительность впрыска в миллисекундах (рис.2.36, б). Двигатель должен работать на холостом ходу.

Рисунок 2.36 – Изображения на экране мотор-тестера при диагностировании топливной аппаратуры

Входя в режим «ВПРЫСК» можно получить на экране мотор-тестера осциллограммы давления впрыска. Сопоставляя их с осциллограммами, полученными при различных неисправностях топливной аппаратуры (рис.2.37), выявляют место и характер неисправностей в испытуемых ТНВД и форсунках. Штриховой линией на приведенных осциллограммах показана диаграмма давления для исправной топливной аппаратуры, сплошной линией — диаграммы давления при наличии различных неисправностей топливной аппаратуры.

Сопоставляя их с осциллограммами, полученными при различных неисправностях топливной аппаратуры (рис.2.37), выявляют место и характер неисправностей в испытуемых ТНВД и форсунках. Штриховой линией на приведенных осциллограммах показана диаграмма давления для исправной топливной аппаратуры, сплошной линией — диаграммы давления при наличии различных неисправностей топливной аппаратуры.

Кроме диагностических, по элементам топливной аппаратуры проводятся профилактические и ремонтные работы. При ежедневном обслуживании необходимо, особенно в зимний период эксплуатации, сливать отстой из топливных фильтров и бака. Если смазка ТНВД осуществляется отдельно (не связана с системой смазки двигателя), то проверяется уровень масла в картерах ТНВД и регулятора частоты вращения коленчатого вала. При ТО-1 внешним осмотром проверяется состояние приборов питания, их крепление и герметичность соединений; проверяется действие привода ТНВД. При ТО-2 дополнительно проверяется исправность механизма управления топливоподачей и останова двигателя, оценивается надежность пуска двигателя и частота вращения коленчатого вала в режиме холостого хода. При необходимости ее регулируют. Определяют дымность отработавших газов. Через одно ТО-2 снимают и проверяют форсунки, определяют и регулируют угол опережения впрыска топлива. При сезонном обслуживании снимают с двигателя ТНВД, промывают его и подвергают поэлементному диагностированию с последующими регулировками.

При необходимости ее регулируют. Определяют дымность отработавших газов. Через одно ТО-2 снимают и проверяют форсунки, определяют и регулируют угол опережения впрыска топлива. При сезонном обслуживании снимают с двигателя ТНВД, промывают его и подвергают поэлементному диагностированию с последующими регулировками.

Если при проверках выявлены неисправности элементов топливной аппаратуры, которые невозможно устранить регулировочными работами, по ним проводится ремонт. Первоначально они подвергаются наружной очистке и мойке в керосине. После разборки детали промывают в авиационном бензине или растворителе (например, в уайт-спирите), а затем в очищенном дизельном топливе. Распылители форсунок очищают от нагара деревянным бруском, пропитанным

| а) б) в) г) д) |

а – при износе нагнетательного клапана; б – при износе плунжерной пары; в – при суммарном износе нагнетательного клапана и плунжерной пары; г – при закоксовании сопловых отверстий распылителя форсунки; д – при уменьшении давления начала подъема иглы распылителя форсунки

Рисунок 2. 37 – Отображаемые мотор-тестером осциллограммы при наличии неисправностей топливной аппаратуры

37 – Отображаемые мотор-тестером осциллограммы при наличии неисправностей топливной аппаратуры

моторным маслом. Сопловые отверстия прочищают стальной или медной калиброванной проволокой. Если обнаружено подтекание топлива при распыливании или заедание иглы при перемещении ее в корпусе распылителя, то узел заменяют.

Элементы подкачивающего насоса и ТНВД заменяют, если обнаружены значительные износы на их рабочих поверхностях.

Пружины проверяют на неперпендикулярность и усталостный износ. Неперпендикулярность определяется после установки пружины на поверочную плиту. При отклонении боковой поверхности пружины более чем на 2 мм, пружина заменяется (плунжерные пружины заменяются сразу комплектом). Усталостный износ определяется штангенциркулем по длине пружины в свободном состоянии. Если она не соответствует нормативной, пружина также заменяется новой.

Топливопроводы высокого давления выбраковываются, если имеются значительные вмятины, сквозные повреждения и радиусы изгибов менее 30 мм.

При повреждении топливных баков, их подвергают наружной очистке, промывают моющим раствором и горячей водой внутреннюю полость для удаления паров дизтоплива. Небольшие трещины устраняют пайкой оловянисто-свинцовым припоем. На большие трещины накладывают заплаты с припайкой их краев либо газовой сваркой.

Дата добавления: 2015-04-07 ; просмотров: 11649 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

На систему питания дизельных двигателей приходится до 9 % всех неисправностей автомобилей.

Характерными неисправностями являются:

нарушение герметичности и течь топлива, особенно топливопроводов высокого давления;

загрязнение воздушных и особенно топливных фильтров;

попадание масла в турбонагнетатель;

износ и разрегулировка плунжерных пар насоса высокого давления;

потеря герметичности форсунками и снижение давления начала подъема иглы;

износ выходных отверстий форсунок, их закоксовывание и засорение.

Эти неисправности приводят к изменению момента начала подачи топлива, неравномерности работы топливного насоса по углу поворота коленчатого вала и количеству подаваемого топлива, ухудшению качества распыливания топлива, что прежде всего вызывает повышение дымности отработавших газов и приводит к незначительному повышению расхода топлива и снижению мощности двигателя на 3. 5 %.

Внешними признаками отказов и неисправностей системы питания двигателя являются: затрудненный пуск, повышенный расход топлива, неравномерная работа, дымление, снижение мощности двигателя, жесткая со стуком работа двигателя и неизменность частоты вращения коленчатого вала.

Затрудненный пуск двигателя обычно происходит в результате недостаточной подачи топлива в цилиндры двигателя, причинами чего могут быть подсос воздуха в систему питания, засорение фильтрующих элементов, неисправность топливоподкачивающего насоса, снижение давления впрыска из-за износа плунжерных пар насоса высокого давления и ухудшение распыливания топлива при закоксовывании или износе сопловых отверстий распылителя форсунки. Неустойчивая работа двигателя на малой частоте вращения коленчатого вала может происходить также в результате подсоса воздуха в систему питания, неравномерной подачи топлива секциями топливного насоса, ухудшения состояния форсунок.

Неустойчивая работа двигателя на малой частоте вращения коленчатого вала может происходить также в результате подсоса воздуха в систему питания, неравномерной подачи топлива секциями топливного насоса, ухудшения состояния форсунок.

Дымление (появление черного дыма) является результатом не-полноты сгорания вследствие преждевременной или большой подачи топлива насосом высокого давления, увеличения площади сопловых отверстий форсунок вследствие их износа (что снижает давление впрыска), позднего начала подачи топлива, подтекания форсунок, засорения воздушного фильтра, ухудшения распыливания вследствие закоксовывания или засорения сопел форсунки, наличия в топливе воды.

Снижение мощности двигателя может происходить из-за подсоса воздуха в топливную систему, засорения воздушного фильтра, недостаточной цикловой подачи топлива, нарушения регулировки угла опережения впрыска, ухудшения распыливания топлива форсунками, уменьшения количества и неравномерности подачи топлива насосом высокого давления, недостаточной величины компрессии и применения соответствующего топлива.

Диагностирование герметичности системы питания производится при каждом очередном обслуживании автомобиля.

Негерметичность работающих под давлением топливопроводов обнаруживается по подтеканию топлива в местах их соединений при работе двигателя на оборотах холостого хода. Негерметичность топливопроводов и соединений на участках, находящихся под разрежением, приводит к подсосу воздуха в систему. Наличие в системе воздуха может быть обнаружено по выделению пены или пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя на малой частоте вращения коленчатого вала.

Неплотности в топливопроводах системы, в том числе на линии всасывания (до топливоподкачивающего насоса), можно вы¬явить при помощи бачка. Для этого отсоединяют от топливного бака топливопровод, отводящий излишек топлива, герметизируют его заглушкой, затем отсоединяют от бака подающий топливопровод и присоединяют к нему шланг бачка. Топливо из частично заполненного бачка подают в систему под давлением 0,3 МПа, которое предварительно создается имеющимся в бачке воздушным насосом. Негерметичность топливопроводов обнаруживают по появлению в местах соединений пузырьков воздуха и подтеканию топлива.

Негерметичность топливопроводов обнаруживают по появлению в местах соединений пузырьков воздуха и подтеканию топлива.

Проверка состояния фильтров заключается в ежедневном сливе отстоя из фильтров грубой и тонкой очистки в количестве 0,1. 0,15 л. После слива пускают двигатель и дают ему поработать 3. 4 мин, чтобы удалить воздух, который мог попасть в топливную систему. Через каждые 9. 14 тыс. км (при очередном ТО-2) фильтры разбирают, корпуса промывают дизельным топливом и заменяют фильтрующие элементы.

Проверку топливоподкачивающего насоса двигателя ЯМЗ-236 проводят на производительность и величину развиваемого давления. Производительность топливоподкачивающего насоса при противодавлении 0,15. 0,17 МПа и частоте вращения кулачкового вала привода 1050 мин-1 должна быть не менее 2,2 л/мин. При полностью перекрытом нагнетательном канале насоса и при частоте вращения кулачкового вала 1050 ± 10 мин-1 максимальное давление должно быть не менее 0,4 МПа.

Насос высокого давления двигателей ЯМЗ-2Э6, ЯМЗ-8238 ЯМЗ-740 испытывают также на стенде СДТА-1 и других аналогичных. При этом проверяют момент начала подачи топлива, равномерность и производительность насоса. Нарушение моментов начала подачи топлива отдельными секциями насоса вызывает несвоевременное поступление топлива через форсунки в цилиндры двигателя. В результате появляются стуки в двигателе (ранняя подача) или дымный выпуск (поздняя подача). Для проверки и регулировки момента начала подачи топлива насоса высокого давления кулачковый вал насоса соединяют с валом привода стенда.

При этом проверяют момент начала подачи топлива, равномерность и производительность насоса. Нарушение моментов начала подачи топлива отдельными секциями насоса вызывает несвоевременное поступление топлива через форсунки в цилиндры двигателя. В результате появляются стуки в двигателе (ранняя подача) или дымный выпуск (поздняя подача). Для проверки и регулировки момента начала подачи топлива насоса высокого давления кулачковый вал насоса соединяют с валом привода стенда.

Начало подачи топлива проверяют с помощью моментоскопа, который поочередно присоединяют к штуцеру каждой нагнетательной секции насоса в порядке работы двигателя. Для определения начала подачи топлива каждой секцией специальным градуированным от 0 до 360° (с ценой деления 1°) диском последний устанавливается в корпусе насоса со стороны привода а на валу привода закрепляют тарелку. После присоединения моментоскопа к штуцеру первой секции насоса, вращая его кулачковый вал, заполняют до половины обьема стеклянную трубку моментоскопа и фиксируют положение кулачкового вала. Это положение определяет момент начала подачи топлива первой секцией и служит началом отсчета углов поворота кулачкового вала, соответствующего подаче топлива остальными секциями насоса. Начало подачи первой секцией происходит при набегании кулачка на толкатель за 38. 39° до оси симметрии кулачка. Положение оси симметрии определяют с помощью моментоскопа. Приняв указанное положение кулачкового вала (38 . 39° до оси симметрии) условно за 0° или начало отсчета, определяют начало подачи топлива остальными секциями, которое должно быть для двигателя ЯМЗ-236 (в соответствии с порядком работы цилиндров) для четвертой секции 45°, второй — 120°, пятой — 165°, третьей — 240° и шестой — 285°.

Это положение определяет момент начала подачи топлива первой секцией и служит началом отсчета углов поворота кулачкового вала, соответствующего подаче топлива остальными секциями насоса. Начало подачи первой секцией происходит при набегании кулачка на толкатель за 38. 39° до оси симметрии кулачка. Положение оси симметрии определяют с помощью моментоскопа. Приняв указанное положение кулачкового вала (38 . 39° до оси симметрии) условно за 0° или начало отсчета, определяют начало подачи топлива остальными секциями, которое должно быть для двигателя ЯМЗ-236 (в соответствии с порядком работы цилиндров) для четвертой секции 45°, второй — 120°, пятой — 165°, третьей — 240° и шестой — 285°.

При регулировке равномерности подачи топлива отдельными секциями насоса углы поворота его кулачкового вала регулируют при помощи болта, ввернутого в толкатель плунжера секции насоса до получения нужного значения угла.

Проверка количества и равномерности подачи топлива секциями насоса высокого давления заключается в определении количества топлива, подаваемого каждой секцией насоса в мерные цилиндры, и промежутков времени между подачами, которые должны быть одинаковыми для всех секций насоса. Проверку равномерности и количества подачи топлива нагнетательными секциями насоса производят на этом же стенде.

Проверку равномерности и количества подачи топлива нагнетательными секциями насоса производят на этом же стенде.

Количество подаваемого топлива проверяют на эталонных форсунках. Одновременно проверяют и регулируют минимальную частоту вращения кулачкового вала, соответствующую полному выдвижению рейки включения подачи топлива регулятором. Регулируют подачу топлива на частоте вращения кулачкового вала 225. 275 мин-1 изменением положения рейки подачи, пользуясь винтом регулировки, имеющимся в регуляторе частоты вращения коленчатого вала двигателя.

Проверка форсунок двигателя.

Основными неисправностями форсунки являются ухудшение качества распыливания в следствии снижения давления начала впрыска или подъема иглы, ее негерметичность или засорение, закоксовывание или засорение отверстий распылителя и попадание в него воды. В результате снижается мощность и экономичность двигателя, работа его на малой частоте вращения вала становится неустойчивой, повышается дымность отработавших газов.

Предварительно форсунки проверяют непосредственно на работающем двигателе последовательным выключением цилиндров. Для этого ослабляют накидную гайку у штуцера проверяемой форсунки с тем, чтобы топливо вытекало наружу, не поступая в форсунку, и цилиндр таким образом выключается. Если выключенная форсунка исправна, перебои в работе двигателя увеличатся, частота вращения коленчатого вала уменьшится, а дымление выпуска не станет меньше. Наоборот, если форсунка неисправна, характер работы двигателя не изменится, а дымность выпуска уменьшится. В этом случае форсунку снимают и направляют в цех топливной аппаратуры. При ТО-2, а также после ремонта форсунки проверяют на герметичность, давление начала подъема иглы и качество распыливания топлива, для чего используют стенд.

Проверка герметичности форсунки, давления впрыска и качества распыливания топлива производится на приборе КП-609А, установленном на указанном стенде. При проверке герметичности форсунки медленно завертывают ее регулировочный винт и одновременно, качая рычагом, увеличивают давление до 30 МПа. После этого прекращают подачу и наблюдают за снижением давления. Когда давление снизится до 28 МПа, включают секундомер и определяют время спада давления до 23 МПа.

После этого прекращают подачу и наблюдают за снижением давления. Когда давление снизится до 28 МПа, включают секундомер и определяют время спада давления до 23 МПа.

Допустимое время падения давления для исправной форсунки должно быть не менее 5 с, а с новым распылителем — в среднем не менее 20. 30 с. Подтекание топлива или увлажнение торца распылителя при указанном снижении давления не допускается.

Давление впрыска или начала подъема иглы форсунки проверяют по его значению в момент впрыска топлива. Для этого ввертывают до упора запорный вентиль и рычагом насоса медленно повышают давление до 12,5 МПа, после чего повышают его со скоростью 0,5 МПа в секунду и наблюдают за началом впрыска топлива. У двигателей ЯМЗ-236 и ЯМЗ-238 начало впрыска топлива форсункой должно происходить при давлении 15 + 0,5 МПа. Регулируют форсунку регулировочным винтом, изменяя натяжение пружины, прижимающей иглу к отверстию распылителя.

Качество распыливания топлива форсункой проверяют при закрытом запорном вентиле манометра. Пользуясь рычагом насоса, производят несколько резких качков и наблюдают за характером впрыска. Топливо, выходящее из сопел распылителя, должно разбрызгиваться до туманообразного состояния. Угол конуса распыливания контролируют по линиям на защитном колпаке. Понижение давления при впрыске топлива должно быть в пределах 0,8. 1,7 МПа, при этом подтекания топлива не допускается. Начало и конец впрыска характеризуются резким звуком (треском).

Пользуясь рычагом насоса, производят несколько резких качков и наблюдают за характером впрыска. Топливо, выходящее из сопел распылителя, должно разбрызгиваться до туманообразного состояния. Угол конуса распыливания контролируют по линиям на защитном колпаке. Понижение давления при впрыске топлива должно быть в пределах 0,8. 1,7 МПа, при этом подтекания топлива не допускается. Начало и конец впрыска характеризуются резким звуком (треском).

На приборе КП- 1609А этого стенда можно проверить на гидравлическую плотность плунжерную пару насоса высокого давления посредством создания механической нагрузки рычагом. Время опускания плунжера характеризует степень изношенности пары и в среднем по трем замерам должно быть не менее 10 с

При диагностировании и регулировке системы питания двигателей автомобилей КамАЗ в процессе их ТО применяют методы и оборудование, аналогичные рассмотренным выше.

Насос высокого давления при ТО-2 диагностируют и регулируют на начало, величину и равномерность подачи топлива. Onpеделение момента начала подачи топлива секциями насоса производят с помощью моментоскопа, как указывалось ранее, для двигателей ЯМЗ-236. Для двигателя КАМАЗ-740 подача топлива должна происходить через 45° поворота вала насоса для восьмой секции, 90°— четвертой, 135° — пятой, 180° — седьмой, 225° — третьей, 270° — шестой и 315° — второй.

Onpеделение момента начала подачи топлива секциями насоса производят с помощью моментоскопа, как указывалось ранее, для двигателей ЯМЗ-236. Для двигателя КАМАЗ-740 подача топлива должна происходить через 45° поворота вала насоса для восьмой секции, 90°— четвертой, 135° — пятой, 180° — седьмой, 225° — третьей, 270° — шестой и 315° — второй.

Регулировку начала подачи топлива секциями насоса производят установкой шайб различной толщины под плунжер толкателя Количество топлива, подаваемое в цилиндры за один ход плунжера, и равномерность подачи определяются на стенде типа СДТА. При этом проверяют герметичность нагнетательных клапанов каждой секции под давлением 0,15. 0,20 МПа в течение 2 мин при полностью выдвинутой рейке и давлении топлива в топливопроводе перед входом в насос 0,05. 0,10 МПа при частоте вращения кулачкового вала 1300 мин-1.

Для двигателей КАМАЗ-740 и -741 среднее количество топлива подаваемое за один ход плунжера (средняя цикловая подача) при частоте вращения кулачкового вала 1290 мин»1 при упоре рычага управления в болт ограничения максимальной частоты вращения коленчатого вала, должно составлять 72,5. 75,0 мм3/цикл.

75,0 мм3/цикл.

Регулирование величины подачи осуществляется поворотом корпуса секции насоса после ослабления ее крепления. Неравномерность подачи топлива не должна превышать 3%. При диагностировании форсунки проверяется момент начала подъема иглы распылителя под давлением 18 МПа. Величину этого давления onpеделяют на приборе КП-1609А. Регулирование форсунки производят установкой различной толщины шайб под пружину при снятии гайки распылителя. При увеличении толщины набора шайб давление повышается, и наоборот.

Кроме этого, дополнительно проверяют частоту вращения кулачкового вала регулятора (1820 ± 10 мин-1), определяемую в момент начала выброса рейки подачи. Проверяется выключение подачи топлива при частоте вращения коленчатого вала двигателя 350. 400 мин-1 при упоре рычага управления регулятора частот вращения коленчатого вала двигателя в болт ограничения минимальной частоты его вращения и при 1500 ± 15 мин-1, когда рычаг управления упирается в болт ограничения максимальной частоты его вращения. Дополнительно при ТО-1 и ТО-2 промывают фильтры грубой очистки топлива, заменяют фильтрующие элементы фильтров тонкой очистки, очищают сжатым воздухом или промывают в моющем растворе фильтрующий элемент и меняют масло в воздушном фильтре.

Дополнительно при ТО-1 и ТО-2 промывают фильтры грубой очистки топлива, заменяют фильтрующие элементы фильтров тонкой очистки, очищают сжатым воздухом или промывают в моющем растворе фильтрующий элемент и меняют масло в воздушном фильтре.

Проверка автомобилей с дизельным двигателем на дымность отработавших газов.

Дымность отработавших газов измеряется при-борами, работающими по принципу просвечивания исследуемого газа. Нормируемым параметром дымности является оптическая плотность отработавших газов, измеряемая на холостом ходу на режиме свободного ускорения и максимальной частоте вращения коленчатого вала двигателя.

Дымность отработавших газов автомобилей с дизелями (в том числе после капитального ремонта) не должна превышать для автомобилей КамАЗ, современных моделей МАЗ, КрАЗ 40 % для режима свободного ускорения и 15 % для максимальной частоты вращения коленчатого вала; для автомобилей МАЗ, КрАЗ предшествующих модификаций — соответственно 60 и 15 %.

Под свободным ускорением подразумевается разгон двигателя от минимальной до максимальной частоты вращения коленчатого вала на холостом ходу. Максимальная частота вращения вала двигателя соответствует частоте вращения вала на холостом ходу при полностью нажатой педали подачи топлива, ограниченной регулятором.

Текущий ремонт приборов и деталей системы питания дизельных двигателей в АТО заключается в работах по их восстановлению, не требующих сложного оборудования и соответственно сложной технологии производства. К таким видам работ относятся: притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар; замена потерявших упругость пружин; восстановление трубопроводов, резьб; развальцовка топливопроводов; заделка трещин в корпусе насоса и др.

Отремонтированные детали системы питания собирают в комплект и в случае необходимости прирабатывают, испытывают и регулируют на стендах и непосредственно на двигателе.

Ремонт системы питания

Ремонт системы питания

Различие в устройствах систем питания дизельных и карбюраторных двигателей заставляет рассматривать их ремонт раздельно.

Ремонт системы питания карбюраторных двигателей.

Топливные насосы диафрагмениого типа до ремонта проверяют испытанием на специальном стенде ГАРО модели 374 или модели 577 на подачу и развиваемое давление подачи топлива. Исправно действующие насосы при ремонте подвергают полной разборке, мойке, просушке, контролю и затем сборке и испытанию на развиваемое давление и производительность.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основными неисправностями топливных насосов являются: повреждение диафрагмы (прорыв ее листов), износ клапанов и приводного рычага в сопряжении с осью и эксцентриком, ослабление или поломка пружины диафрагмы. Диафрагмы, имеющие разрывы и другие неисправности, а также неисправные клапаны заменяют новыми. С помощью прибора или приспособления проверяют свободную длину и упругость пружины диафрагмы. При износе отверстия в рычаге под ось его рассверливают и ставят втулку. Изношенную поверхность касания с эксцентриком можно восстанавливать наплавкой с последующей обработкой по шаблону.

Изношенную поверхность касания с эксцентриком можно восстанавливать наплавкой с последующей обработкой по шаблону.

Основными неисправностями карбюратора могут быть повреждения наплавкового механизма, корпуса и крышки, изменения пропускной способности жиклеров и упругости пружинных элементов (пружин, пластин диффузоров).

При разборке карбюратора его детали тщательно промывают керосином и очищают волосяной щеткой. Детали, на которых имеются смолистые отложения (жиклеры, распылители), промывают в закрытых ваннах ацетоном или скипидаром. Сушат детали на воздухе. Жиклеры и распылители продувают сжатым воздухом. Не допускается прочистка жиклеров и распылителей проволокой, а также протирка ветошью других деталей.

Латунные поплавки карбюраторов с вмятинами восстанавливают до первоначальной формы. К поврежденному месту припаивают кусок проволоки и за него вытягивают запавшую часть, после чего проволоку отпаивают. Герметичность поплавка проверяют погружением его в воду, нагретую до 80,. .90 °С, Если в течение 30 с не появятся пузырьки воздуха, поплавок считают годным. При обнаружении отверстия его несколько увеличивают шилом, сливают из поплавка топливо, выпаривают его остатки и запаивают поплавок. Наложение толстых слоев припоя при паянии недопустимо, излишки припоя очищают, чтобы масса поплавка не увеличилась больше, чем на 5 %.

.90 °С, Если в течение 30 с не появятся пузырьки воздуха, поплавок считают годным. При обнаружении отверстия его несколько увеличивают шилом, сливают из поплавка топливо, выпаривают его остатки и запаивают поплавок. Наложение толстых слоев припоя при паянии недопустимо, излишки припоя очищают, чтобы масса поплавка не увеличилась больше, чем на 5 %.

При износе рабочей поверхности конуса нарушается герметичность игольчатого клапана. При восстановлении гнезда клапаны прошлифовывают на станке, а кромку гнезда в штуцере поправляют вручную сверлом или специальной фрезой. После этого клапан притирают к гнезду пастами M1Q…M15, захватывая иглу с помощью державки, изготовленной из трубки, на которой делают три прорези. Так же проводят проверку герметичности и ремонт клапана экономайзера.

Состояние калиброванных отверстий (жиклеров) карбюраторов для топлива и воздуха проверяют на пропускную способность водой при напоре, равном 10 кПа, и температуре 20+10 °С. Эту проверку проводят с помощью специальных приборов для тарировки жиклеров, позволяющих выявить отклонения, даваемые каждым жиклером в отдельности, от требований технических условий. Жиклеры, пропускная способность которых не удовлетворяет техническим условиям, как правило, заменяют либо доводят их пропускную способность до нормы. Для этого отверстие жиклера запаивают твердым припоем или зачеканивают, затем рассверливают и доводят до нужной пропускной способности с помощью разверток.

Жиклеры, пропускная способность которых не удовлетворяет техническим условиям, как правило, заменяют либо доводят их пропускную способность до нормы. Для этого отверстие жиклера запаивают твердым припоем или зачеканивают, затем рассверливают и доводят до нужной пропускной способности с помощью разверток.

Собранные карбюраторы проверяют на герметичность, а также проверяют и регулируют положение уровня топлива в поплавковой камере, подгибая рычажок поплавка, устанавливая или снимая прокладки под штуцером игольчатого клапана.

Впускные и выпускные трубопроводы при ремонтах очищают от нагара и смолистых отложений, а обнаруженные трещины в них заваривают. Нагар и смолистые отложения удаляют выжиганием, а в отдельных случаях— с помощью скребков, предварительно нагревая комплект труб до 600…650 °С.

Наружные трещины заваривают с соблюдением всех условий, присущих сварке чугунных деталей. Для заварки внутренних трещин в трубопроводах вырезают окна, которые после заварки трещины заделывают наложением и приваркой заплаток.

После описанных операций необходимо проверить на прилегаемость плоскости сопряжения трубопроводов с блоком цилиндров или его головкой. Такую проверку производят на проверочной плите с помощью щупа. Если неплотности превышают 0,2 мм, то трубы пришабривают или припиливают.

Дефекты топливных баков обнаруживают как наружным осмотром, так и испытанием воздухом в ванне с водой под давлением 0,02…0,03 МПа в течение 3 мин. Перед ремонтом топливные баки тщательно промывают сначала 5 %-м горячим раствором каустической соды, а затем три раза горячей водой.

В зависимости от величины и характера повреждения баки ремонтируют одним из следующих способов: запаиванием припоями, заплатой, завариванием (газовой или электросваркой в среде углекислого газа), заклеиванием или приклеиванием накладок с помощью клея на основе эпоксидных смол. Мелкие вмятины обычно оставляют, а для исправления крупных вмятин приходится вырезать окно в стенке бака и через него вводить болванку для правки вмятины, после чего окно заделывают.

Ремонт системы питания дизельных двигателей. Специфичность ремонта топливной аппаратуры дизельных двигателей объясняется наличием в ней прецизионных (высокоточных) пар. Детали каждой из этих пар не являются взаимозаменяемыми и поставляются заводами попарно. Поэтому при износе деталей, входящих в прецизионную пару, их ремонтируют или заменяют комплектами.

Необходимость в разборке и ремонте топливного насоса выявляют во время его предварительного испытания. Основными деталями топливного насоса, состояние которых влияет на его работоспособность, являются детали прецизионных пар; плунжер-гильза, нагнетательный клапан—гнездо (седло) клапана. Плунжерная пара изнашивается под воздействием твердых абразивных частиц, находящихся в топливе, вследствие плохой его гильзы имеет местный характер.

Наибольший износ плунжера в виде матовых пятен наблюдается на участке поверхности у верхней кромки против впускного отверстия и у косой кромки против отсечного отверстия. На внутренней поверхности гильзы наибольшему износу подвержены места вокруг впускного и отсечного отверстий. При зазоре между плунжером и втулкой свыше 10 мкм вместо 1,5…2,5 мкм у новой пары необходима их замена.

При зазоре между плунжером и втулкой свыше 10 мкм вместо 1,5…2,5 мкм у новой пары необходима их замена.

Измерить столь малые местные износы или зазоры трудно, поэтому определение технического состояния плунжерной пары проводят косвенным путем следующим образом: вставив плунжер в гильзу и закрыв в ней пальцами отверстие, постепенно выводят плунжер из гильзы, создавая в ее внутренней поверхности разрежение, если после этого плунжер отпустить, то он должен за счет разности давлений возвратиться в исходное положение без всяких признаков заедания. Состояние плунжерной пары проверяется специальным прибором по скорости просачивания топлива. Установленную в прибор гильзу заполняют до краев смесью, состоящей из двух частей зимнего дизельного масла и одной части дизельного топлива. Плунжер, вставленный в гильзу, нагружают специальным рычагом. По мере просачивания смеси через зазор между плунжером и гильзой плунжер будет опускаться, а когда косая кромка сравняется с отсечным отверстием, он резко «провалится». Время в секундах от начала погружения до его проваливания является характеристикой плотности плунжерной пары. Пары, имеющие плотность менее 3 с, выбраковываются. По развиваемому давлению, определяемому максиметром или манометром на собранном насосе, судят о техническом состоянии плунжерной пары.

Время в секундах от начала погружения до его проваливания является характеристикой плотности плунжерной пары. Пары, имеющие плотность менее 3 с, выбраковываются. По развиваемому давлению, определяемому максиметром или манометром на собранном насосе, судят о техническом состоянии плунжерной пары.

Изношенные плунжеры и гильзы восстанавливают притиркой и хромированием. При.этом вначале их притирают с помощью чугунных разрезных притиров до выведения следов износа. Затем плунжер хромируют и притирают по гильзе до получения нормального сопряжения прецизионной пары. При притирке плунжеру, установленному в патроне небольшого станка или закрепленному особым захватом на валу электромоторка, сообщают вращательное движение. Гильзу удерживают в руках и равномерно перемещают вдоль плунжера, на который нанесен слой пасты. Применяя различные номера пасты ГОИ (вначале грубые, затем тонкие), доводят рабочие поверхности до такого состояния, при котором становятся незаметными риски и круговые линии.

Рис. 1. Оправки с цанговым зажимом (а) и с резьбой (б) для притирки нагнетательных клапанов

Восстановление изношенных плунжеров и гильз можно производить и без хромирования. Для этого изношенные гильзы и плунжеры раскомплектовывают и подбирают в пары заново так, чтобы диаметр плунжера был несколько больше диаметра гильзы. Затем с помощью чугунного разрезного притира доводят плунжер до диаметра, примерно соответствующего внутреннему диаметру гильзы, с которой он должен быть скомплектован. Окончательную притирку плунжера производят по гильзе. Несмотря на то что при этом способе восстановления часть деталей в пары скомплектовать не удается, этот метод ремонта прецизионных пар может быть рекомендован для тех ремонтных мастерских, которые не располагают установками для хромирования.

Нагнетательный клапан и его седло также изнашиваются под действием твердых частиц, находящихся в топливе. В результате износа запорных конических фасок клапана и седла нарушается герметичность пары. Износ поверхности отверстия в седле клапана приводит к подтеканию и закоксовыванию форсунки, увеличению количества топлива, подаваемого насосным элементом.

Износ поверхности отверстия в седле клапана приводит к подтеканию и закоксовыванию форсунки, увеличению количества топлива, подаваемого насосным элементом.

Притирка обратного клапана выполняется так же, как и клапанов двигателя. Ее производят вручную при помощи оправок, показанных на рис. 1. Пасту наносят в небольших количествах только на залориую фаску, чтобы исключить возможность ее попадания на разгрузочный поясок клапана. Притертый клапан должен садиться на свое гнездо под действием собственной массы из любого положения. Плотность посадки клапана проверяют опрессовкой сжатым воздухом или дизельным топливом на специальном приспособлении.

Отремонтированный и собранный топливный насос обкатывают, испытывают и регулируют на испытательных стендах СДТА-1 и СДТА-2. Во время обкатки проверяют давление топлива, отсутствие ненормальных шумов, стуков, заеданий, подтекания топлива, масла и при необходимости устраняют замеченные неисправности. Испытывают и регулируют топливный насос в определенной последовательности. Вначале регулируют ход рейки, проверяют и налаживают регулятор топливного насоса. Затем проверяют и регулируют количество топлива, подаваемого насосными элементами, угол начала впрыска топлива. После этого рекомендуется снова проверить количество топлива, подаваемого насосными элементами.

Вначале регулируют ход рейки, проверяют и налаживают регулятор топливного насоса. Затем проверяют и регулируют количество топлива, подаваемого насосными элементами, угол начала впрыска топлива. После этого рекомендуется снова проверить количество топлива, подаваемого насосными элементами.

Нарушения в работе форсунок чаще всего являются следствием износов и других неисправностей деталей распылителей. Износ деталей вызывается твердыми частицами, находящимися в топливе, протекающем через форсунку.

К характерным дефектам прецизионной пары корпус распылителя — игла распылителя (рис. 2) относятся закоксовывание ее деталей, увеличение зазора между иглой и корпусом, износ торца иглы и донышка распылителя у отверстия.

Нагар и грязь с деталей распылителя после их размягчения бензином очищают деревянными или латунными «чистиками». Категорически запрещается для очистки пользоваться стальными инструментами (ножами, шабером, проволокой и т.д.), а также наждачной бумагой.