Ремонт ходовой части гусеничных тракторов opex.ru

Array ( [DATE_ACTIVE_FROM] => 29.04.2021 17:42:00 [~DATE_ACTIVE_FROM] => 29.04.2021 17:42:00 [ID] => 513821488 [~ID] => 513821488 [NAME] => Ремонт ходовой части гусеничных тракторов [~NAME] => Ремонт ходовой части гусеничных тракторов [IBLOCK_ID] => 33 [~IBLOCK_ID] => 33 [IBLOCK_SECTION_ID] => [~IBLOCK_SECTION_ID] => [DETAIL_TEXT] =>Ходовая часть гусеничных тракторов значительно изнашивается в области балансиров кареток, опорных катков, которые поддерживают ролики, направляющих и ведущих колес, гусениц и рам тележек. Многие из деталей значительно изнашиваются: одна деталь, в среднем, теряет 40% металла. Поэтому необходимо знать, как правильно выполнить ремонт ходовой части гусеничных тракторов.

Опорные катки с поддерживающими роликами, натяжными колесами

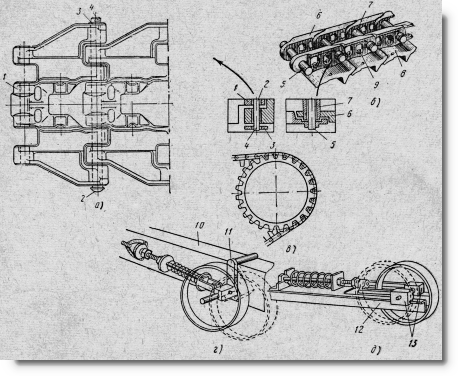

Основными дефектами деталей служит износ рабочих поверхностей с трещинами обода со спицами, износом поверхности посадочных мест под подшипниковые наружные кольца.

Опорные катки с направляющими колесами выбраковываются во время излома свыше двух спиц и во время одновременного износа обода до толщины меньше 10 миллиметров. Они быстро изнашиваются, если на ободе имеются две и более трещин.

Для восстановления опорных катков с направляющими колесами трещины завариваются через электродуговую сварку и электрод Э-42. Изношенные рабочие поверхности поддерживающих роликов восстанавливаются через автоматическую наплавку проволоки, флюса и порошковой ленты без обработки механическим способом.

При мелкосерийном производстве, чтобы восстановить опорные катки и поддерживающие ролики тракторов, применяется бандажирование. Рабочая поверхность деталей протачивается до выведения изношенных следов. Из стали изготавливается кольцо. Его приваривают к торцу под натяжением в 0,25 миллиметров.

Чтобы восстановить опорные катки и поддерживающие ролики в промышленных специализированных компаниях нередко используется заливка с помощью жидкого металла (чугуна или стали). Изношенное отверстие под ось в катковой тракторной ступице третьего класса тяги проходит восстановление с помощью холодного обжатия ступицы в прессе. Во время восстановления опорных катков, которые поддерживают ролики и направляющие тракторных колес, используется обработка наплавленных поверхностей. При этом используется электроконтактная или токарная обработка поверхностей.

Ведущие колеса

Во время текущего ремонта ведущие колеса гусеничных устройств переставляются. При изнашивании зубьев с нескольких сторон, при мелкосерийном производстве происходит их наплавление через ручную электродуговую сварку. Во время ручной наплавки на ступице колеса закрепляется шаблон (применение нового зубчатого колеса). Вначале зуб наплавляется по кромке с обеих сторон через электроды. Потом происходит наплавление его по всему профилю через электроды ОМЧ-1. На специальных заводах восстановление ведущих колес происходит через накладную приварку.

Детали гусеничной цепи

У гусеничной цепи происходит износ отверстий проушин, беговых дорожек, почвозацепов, цевок в местах прикосновения с колесными ведущими зубьями. Это основные неисправности ходовой части гусеничного трактора. Ряд деформированных звеньев выравнивается через гидравлический пресс. Перечень небольших трещин подлежит сварке. Изношенные проушины, цевки идут на замену. Во время восстановления звеньев тракторных гусениц применяется деформирование с обжатием, заливкой жидким металлом, электродуговой наплавкой.

Через электрическую дугу угольного электрода

Через электрическую дугу угольного электрода в стенке со стороны износа осуществляется прожигание технологического отверстия, в часть проушины вставляется технологический тип стержня. Он дает закупорку ее со всех сторон с помощью огнеупорной глины. Металл расплавляется в частях тиглей или через ТВЧ. Он заливается в проушины с помощью технологических отверстий. Материал дает заполнение полости проушин и, проходя кристаллизацию, образует часть вкладыша, который удерживается благодаря применению неравномерной по износу поверхности проушин и металла, застывшего в техническом отверстии.

Восстановление проушин звеньев происходит кузнечно-сварочным методом. Изношенные элементы подвергаются нагреванию в горне то температурного режима в 900 градусов. Там они разрезаются, обжимаются через оправку с помощью молотка. Стыковка заваривается через электродуговую сварку. Слой металла направляется для получения оптимальной толщины стенок. Во время ремонта гусеничной тракторной цепи Т-130 ряд изношенных втулок и пальцев не подлежит восстановлению. Втулки с пальцами одностороннего износа поворачиваются полностью, а во время двустороннего износа идут на выброс.

Стыковка заваривается через электродуговую сварку. Слой металла направляется для получения оптимальной толщины стенок. Во время ремонта гусеничной тракторной цепи Т-130 ряд изношенных втулок и пальцев не подлежит восстановлению. Втулки с пальцами одностороннего износа поворачиваются полностью, а во время двустороннего износа идут на выброс.

Во время значительного износа отверстий под ряд втулок и пальцев звенья подлежат замене. Беговая дорожка звена восстанавливается через наплавку. Перечень изношенных почвозацепов башмаков направляется под флюсом через специальные приспособления. Разборка и сборка гусеничной цепи происходит под гидравлическим прессом.

У гусеничных цепных экскаваторных звеньев происходит износ боковых дорожек, гребней и отверстий в области проушин. Беговые дорожки, которые изнашиваются больше 6-ти мм, проходят восстановление с помощью автоматической наплавки под слоем флюса. Ряд поверхностей гребнев звеньев проходит ручную наплавку через шаблоны электродов ОЗН-250У или ОЗН-ЗООУ. По окончании наплавки происходит зачистка гребней через шлифовальный круг. Звенья со значительным износом отверстий проходят процедуру выбраковки.

По окончании наплавки происходит зачистка гребней через шлифовальный круг. Звенья со значительным износом отверстий проходят процедуру выбраковки.

Сварка с обкаткой элементов ходовой части

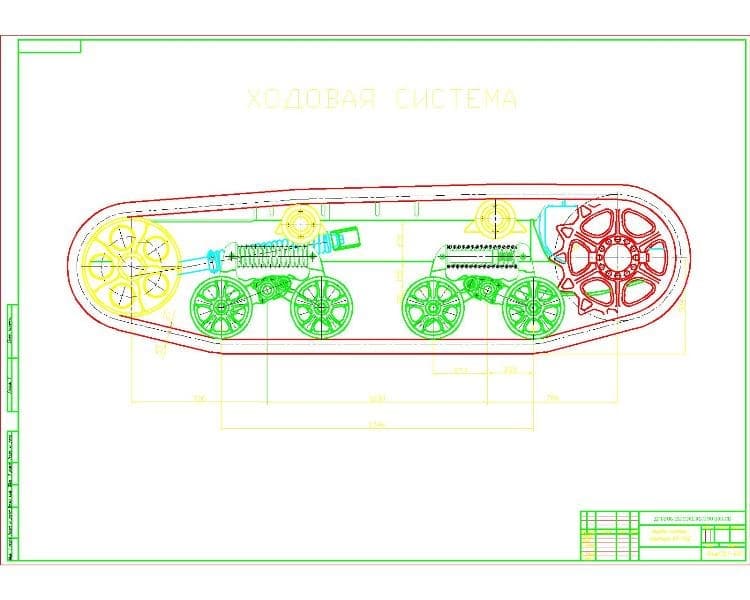

Для процедуры сборки применяются специальные стенды и приспособления. Тракторные каретки третьего класса тяги собираются с использованием того же стенда, на котором они разбирались. Конические подшипники осей регулируются посредством видоизменения толщины прокладочного набора. Во время правильно отрегулированного зазора в местах подшипников, ось начинает туго вращаться от рук. Компоненты опорных катков устанавливаются попарным образом с учетом их фактических размеров. Это объясняется присутствием отклонений по диаметру катков. Попарная установка деталей с минимальной разницей в диаметре увеличивает ходовую часть. Это дает возможность равномерного распределения нагрузки на компоненты опорных катков и снижает износ беговых дорожек опор с гусеничными звеньями.

После сборки каретка смазывается и обкатывается для обнаружения дефектов монтажа во время вращения катков в течение 20 минут. Проверяется в данном случае течь масла, прочность установленных крепежных элементов.

Проверяется в данном случае течь масла, прочность установленных крепежных элементов.

Сборка тележек гусениц происходит с рамы. Затем на них устанавливаются рессорные амортизаторы и опорные катки. На беговые дорожки накладываются рейки. Устанавливаются подкладки под ось катка в крепежных местах.

[~DETAIL_TEXT] =>Ходовая часть гусеничных тракторов значительно изнашивается в области балансиров кареток, опорных катков, которые поддерживают ролики, направляющих и ведущих колес, гусениц и рам тележек. Многие из деталей значительно изнашиваются: одна деталь, в среднем, теряет 40% металла. Поэтому необходимо знать, как правильно выполнить ремонт ходовой части гусеничных тракторов.

Опорные катки с поддерживающими роликами, натяжными колесами

Основными дефектами деталей служит износ рабочих поверхностей с трещинами обода со спицами, износом поверхности посадочных мест под подшипниковые наружные кольца. Поддерживающие ролики, имеющие резиновые бандажи, изнашиваются или разрушаются с течением времени. В таком случае они подлежат замене.

Поддерживающие ролики, имеющие резиновые бандажи, изнашиваются или разрушаются с течением времени. В таком случае они подлежат замене.

Опорные катки с направляющими колесами выбраковываются во время излома свыше двух спиц и во время одновременного износа обода до толщины меньше 10 миллиметров. Они быстро изнашиваются, если на ободе имеются две и более трещин.

Для восстановления опорных катков с направляющими колесами трещины завариваются через электродуговую сварку и электрод Э-42. Изношенные рабочие поверхности поддерживающих роликов восстанавливаются через автоматическую наплавку проволоки, флюса и порошковой ленты без обработки механическим способом.

При мелкосерийном производстве, чтобы восстановить опорные катки и поддерживающие ролики тракторов, применяется бандажирование. Рабочая поверхность деталей протачивается до выведения изношенных следов. Из стали изготавливается кольцо. Его приваривают к торцу под натяжением в 0,25 миллиметров.

Чтобы восстановить опорные катки и поддерживающие ролики в промышленных специализированных компаниях нередко используется заливка с помощью жидкого металла (чугуна или стали). Изношенное отверстие под ось в катковой тракторной ступице третьего класса тяги проходит восстановление с помощью холодного обжатия ступицы в прессе. Во время восстановления опорных катков, которые поддерживают ролики и направляющие тракторных колес, используется обработка наплавленных поверхностей. При этом используется электроконтактная или токарная обработка поверхностей.

Ведущие колеса

При изнашивании зубьев с нескольких сторон, при мелкосерийном производстве происходит их наплавление через ручную электродуговую сварку. Во время ручной наплавки на ступице колеса закрепляется шаблон (применение нового зубчатого колеса). Вначале зуб наплавляется по кромке с обеих сторон через электроды. Потом происходит наплавление его по всему профилю через электроды ОМЧ-1. На специальных заводах восстановление ведущих колес происходит через накладную приварку.

При изнашивании зубьев с нескольких сторон, при мелкосерийном производстве происходит их наплавление через ручную электродуговую сварку. Во время ручной наплавки на ступице колеса закрепляется шаблон (применение нового зубчатого колеса). Вначале зуб наплавляется по кромке с обеих сторон через электроды. Потом происходит наплавление его по всему профилю через электроды ОМЧ-1. На специальных заводах восстановление ведущих колес происходит через накладную приварку.

Детали гусеничной цепи

У гусеничной цепи происходит износ отверстий проушин, беговых дорожек, почвозацепов, цевок в местах прикосновения с колесными ведущими зубьями. Это основные неисправности ходовой части гусеничного трактора. Ряд деформированных звеньев выравнивается через гидравлический пресс. Перечень небольших трещин подлежит сварке. Изношенные проушины, цевки идут на замену. Во время восстановления звеньев тракторных гусениц применяется деформирование с обжатием, заливкой жидким металлом, электродуговой наплавкой. Лучшее качество ремонта показывает пластическое деформирование через многосекционные пуансоны специализированных линий.

Лучшее качество ремонта показывает пластическое деформирование через многосекционные пуансоны специализированных линий.

Через электрическую дугу угольного электрода

Через электрическую дугу угольного электрода в стенке со стороны износа осуществляется прожигание технологического отверстия, в часть проушины вставляется технологический тип стержня. Он дает закупорку ее со всех сторон с помощью огнеупорной глины. Металл расплавляется в частях тиглей или через ТВЧ. Он заливается в проушины с помощью технологических отверстий. Материал дает заполнение полости проушин и, проходя кристаллизацию, образует часть вкладыша, который удерживается благодаря применению неравномерной по износу поверхности проушин и металла, застывшего в техническом отверстии.

Восстановление проушин звеньев происходит кузнечно-сварочным методом. Изношенные элементы подвергаются нагреванию в горне то температурного режима в 900 градусов. Там они разрезаются, обжимаются через оправку с помощью молотка. Стыковка заваривается через электродуговую сварку. Слой металла направляется для получения оптимальной толщины стенок. Во время ремонта гусеничной тракторной цепи Т-130 ряд изношенных втулок и пальцев не подлежит восстановлению. Втулки с пальцами одностороннего износа поворачиваются полностью, а во время двустороннего износа идут на выброс.

Стыковка заваривается через электродуговую сварку. Слой металла направляется для получения оптимальной толщины стенок. Во время ремонта гусеничной тракторной цепи Т-130 ряд изношенных втулок и пальцев не подлежит восстановлению. Втулки с пальцами одностороннего износа поворачиваются полностью, а во время двустороннего износа идут на выброс.

Во время значительного износа отверстий под ряд втулок и пальцев звенья подлежат замене. Беговая дорожка звена восстанавливается через наплавку. Перечень изношенных почвозацепов башмаков направляется под флюсом через специальные приспособления. Разборка и сборка гусеничной цепи происходит под гидравлическим прессом.

У гусеничных цепных экскаваторных звеньев происходит износ боковых дорожек, гребней и отверстий в области проушин. Беговые дорожки, которые изнашиваются больше 6-ти мм, проходят восстановление с помощью автоматической наплавки под слоем флюса. Ряд поверхностей гребнев звеньев проходит ручную наплавку через шаблоны электродов ОЗН-250У или ОЗН-ЗООУ. По окончании наплавки происходит зачистка гребней через шлифовальный круг. Звенья со значительным износом отверстий проходят процедуру выбраковки.

По окончании наплавки происходит зачистка гребней через шлифовальный круг. Звенья со значительным износом отверстий проходят процедуру выбраковки.

Сварка с обкаткой элементов ходовой части

Для процедуры сборки применяются специальные стенды и приспособления. Тракторные каретки третьего класса тяги собираются с использованием того же стенда, на котором они разбирались. Конические подшипники осей регулируются посредством видоизменения толщины прокладочного набора. Во время правильно отрегулированного зазора в местах подшипников, ось начинает туго вращаться от рук. Компоненты опорных катков устанавливаются попарным образом с учетом их фактических размеров. Это объясняется присутствием отклонений по диаметру катков. Попарная установка деталей с минимальной разницей в диаметре увеличивает ходовую часть. Это дает возможность равномерного распределения нагрузки на компоненты опорных катков и снижает износ беговых дорожек опор с гусеничными звеньями.

После сборки каретка смазывается и обкатывается для обнаружения дефектов монтажа во время вращения катков в течение 20 минут. Проверяется в данном случае течь масла, прочность установленных крепежных элементов.

Проверяется в данном случае течь масла, прочность установленных крепежных элементов.

Сборка тележек гусениц происходит с рамы. Затем на них устанавливаются рессорные амортизаторы и опорные катки. На беговые дорожки накладываются рейки. Устанавливаются подкладки под ось катка в крепежных местах.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Ходовая часть гусеничных тракторов значительно изнашивается в области балансиров кареток, опорных катков, которые поддерживают ролики, направляющих и ведущих колес, гусениц и рам тележек. Многие из деталей значительно изнашиваются: одна деталь, в среднем, теряет 40% металла. Поэтому необходимо знать, как правильно выполнить ремонт ходовой части гусеничных тракторов.

[~PREVIEW_TEXT] =>Ходовая часть гусеничных тракторов значительно изнашивается в области балансиров кареток, опорных катков, которые поддерживают ролики, направляющих и ведущих колес, гусениц и рам тележек. Многие из деталей значительно изнашиваются: одна деталь, в среднем, теряет 40% металла. Поэтому необходимо знать, как правильно выполнить ремонт ходовой части гусеничных тракторов.

Многие из деталей значительно изнашиваются: одна деталь, в среднем, теряет 40% металла. Поэтому необходимо знать, как правильно выполнить ремонт ходовой части гусеничных тракторов.

04.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Ремонт ходовой части гусеничных тракторов

[SECTION_META_KEYWORDS] => Ремонт ходовой части гусеничных тракторов

[SECTION_META_DESCRIPTION] => Ремонт ходовой части гусеничных тракторов

[SECTION_PAGE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_PAGE_TITLE] => Ремонт ходовой части гусеничных тракторов

[SECTION_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[SECTION_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[SECTION_DETAIL_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_META_TITLE] => Ремонт ходовой части гусеничных тракторов | Opex.

04.2021

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Ремонт ходовой части гусеничных тракторов

[SECTION_META_KEYWORDS] => Ремонт ходовой части гусеничных тракторов

[SECTION_META_DESCRIPTION] => Ремонт ходовой части гусеничных тракторов

[SECTION_PAGE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_PAGE_TITLE] => Ремонт ходовой части гусеничных тракторов

[SECTION_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[SECTION_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[SECTION_DETAIL_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_META_TITLE] => Ремонт ходовой части гусеничных тракторов | Opex. ru

[ELEMENT_META_DESCRIPTION] => Неисправности ходовой части гусеничного трактора — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

[ELEMENT_META_KEYWORDS] => Ремонт ходовой части гусеничных тракторов

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.04.2021 17:42:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

ru

[ELEMENT_META_DESCRIPTION] => Неисправности ходовой части гусеничного трактора — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

[ELEMENT_META_KEYWORDS] => Ремонт ходовой части гусеничных тракторов

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 29.04.2021 17:42:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_CHAIN] => Ремонт ходовой части гусеничных тракторов

[BROWSER_TITLE] => Ремонт ходовой части гусеничных тракторов | Opex.ru

[KEYWORDS] => Ремонт ходовой части гусеничных тракторов

[DESCRIPTION] => Неисправности ходовой части гусеничного трактора — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )

opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Ремонт ходовой части гусеничных тракторов

[ELEMENT_CHAIN] => Ремонт ходовой части гусеничных тракторов

[BROWSER_TITLE] => Ремонт ходовой части гусеничных тракторов | Opex.ru

[KEYWORDS] => Ремонт ходовой части гусеничных тракторов

[DESCRIPTION] => Неисправности ходовой части гусеничного трактора — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )Устройство и назначение ходовой части гусеничного и колесного трактора, а также основные возможные неисправности ходовой системы машин в виде таблицы

28. 08.2019

08.2019

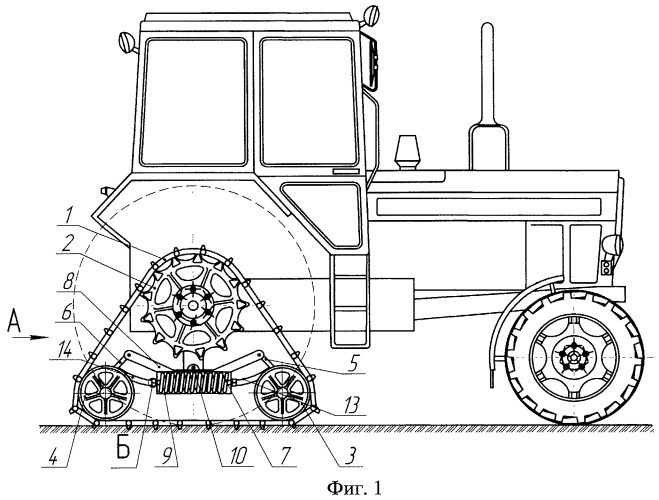

Во время длительной эксплуатации спецтехники неизбежно возникают поломки, причем обычно в наиболее нагруженных функциональных узлах. Так, сравнительно часто возникает необходимость провести ремонт ходовой части гусеничных тракторов, поэтому стоит всесторонне рассмотреть те неисправности, которые к этому приводят, и общую технологию починки. Зная факторы риска, провоцирующие выход каретки, цепей и других элементов из строя, вы будете понимать, как их защитить и продлить тем самым время беспроблемного использования машины.

В силу своей конструкции данный вид спецтехники хорошо показывает себя на слабонесущих грунтах и в условиях сложно-пересеченной местности, поэтому важно поддерживать ее в идеальном работоспособном состоянии.

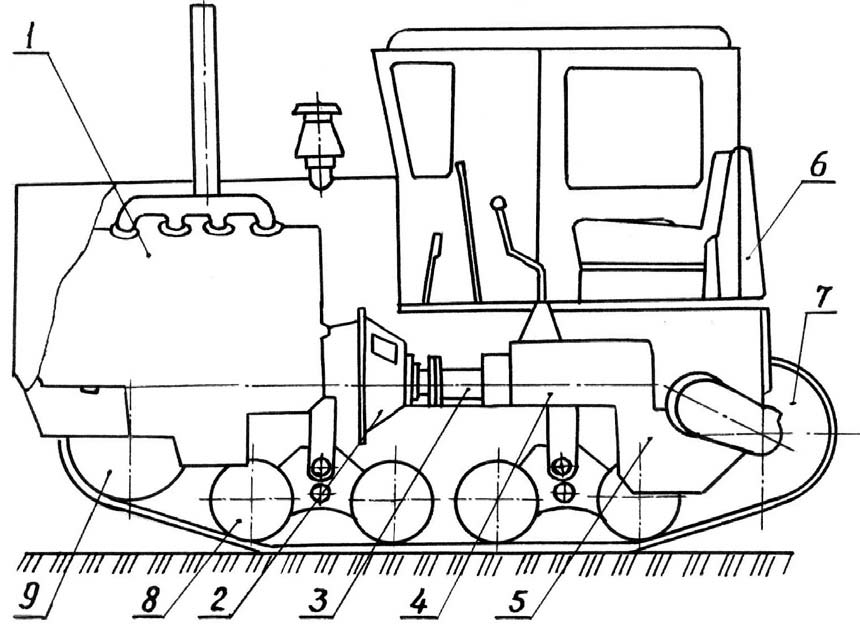

Ходовая часть трактора – что это такое

Это ключевой функциональный узел транспортного средства, обеспечивающий его непосредственное перемещение в пространстве с заданной в рабочем диапазоне скоростью. Фактически это платформа (тележка) с установленными на борту агрегатами, и, помимо уже названной, главной роли, она предназначена для решения еще 3 важных задач:

Фактически это платформа (тележка) с установленными на борту агрегатами, и, помимо уже названной, главной роли, она предназначена для решения еще 3 важных задач:

- поддержка остова со всеми смонтированными и эксплуатируемыми механизмами;

- преобразование вращательного момента (идущего от звездочек или ведущих колес) в поступательное движение;

- генерация силы тяги, достаточной для буксировки прицепов и/или других машин.

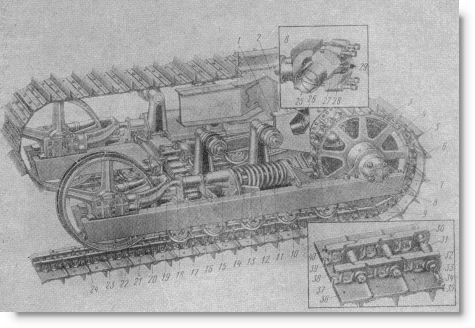

Устройство ходовой части гусеничного трактора

Она состоит из 3 частей:

- Остов – выполняет несущую функцию. Это система, соединяющая остальные узлы.

- Движитель – воспринимает от всех установленных агрегатов (а также от трансмиссии) момент нагрузки, который и превращает в поступательное перемещение по заданной траектории.

- Подвеска – соединяет мосты с кузовом (рамой), передает вес спецтехники на почву, смягчает вибрации, удары и толчки, тем самым улучшая плавность хода.

Каждая из этих частей заслуживает более подробного рассмотрения.

Есть три варианта остова:

- Рамный – хребтовой или лонжеронный, то есть из пары продольных балок из стали с поперечинами. Он образует цельную или шарнирно-связанную конструкцию, но обязательно жесткую, прочную, предоставляющую легкий доступ к используемым механизмам.

- Полурамный – получается при соединении корпуса трансмиссии и опорной металлоконструкции в форме буквы «Н». Именно к последней крепится передняя ось движителя. Отличается малым весом (по сравнению с прошлым подвидом) при сохранении достаточной стойкости к нагрузкам и вибрациям.

- Безрамный – создается путем жесткого стыка корпусных элементов силовой передачи и блок-картера, а также, опционально, муфты сцепления и заднего моста. Несколько ограничивает доступ к навешенным на борт агрегатам, поэтому применяется сравнительно редко.

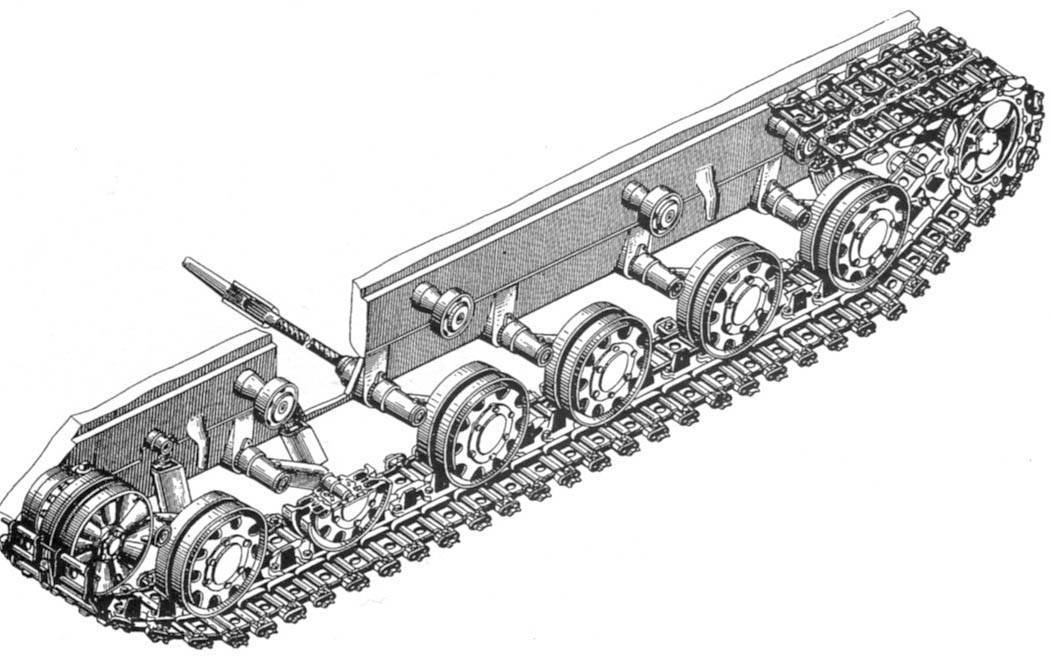

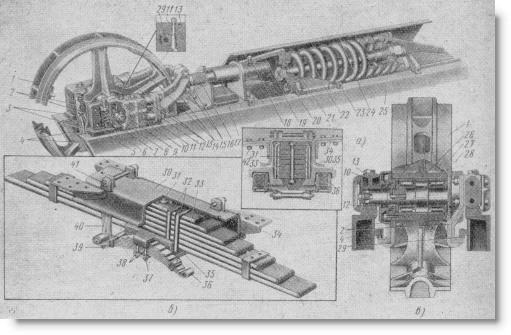

Движитель – конструкционно сложный узел ходовой части гусеничных тракторов, устройство его выглядит следующим образом:

- ведущая звездочка, отвечающая за перемещение, задействует цепь;

- последняя состоит из шарнирно соединенных звеньев и создает замкнутый контур (обвод), огибая поддерживающие ролики, направляющее колесо и опорные катки;

- почвозацепы формируют дорожку для качения спецтехники;

- опорные катки равномерно распределяют действующую силу тяжести по всей поверхности трака;

- ролики выполняют поддерживающую функцию, предотвращая боковое раскачивание;

- натяжной механизм и направляющее колесо задают и сохраняют правильную траекторию перемещения с сохранением должной амортизации.

Такая конструкция движителя обеспечивает ходовому устройству гусеничных машин высокое качество сцепления с грунтом при сравнительно низком давлении на него, а также хорошую проходимость. Отсюда – частота эксплуатации на болотистых или песчаных почвах, на сложно-пересеченных участках. Но есть и недостаток – это меньшая, чем у колесных моделей, скорость, что несколько ограничивает универсальность использования.

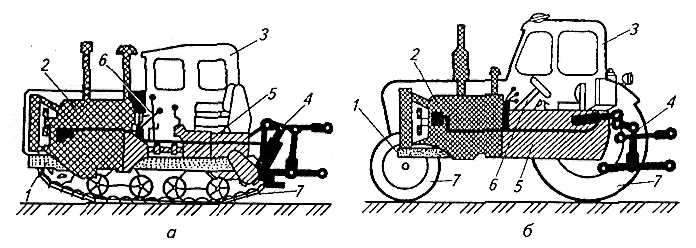

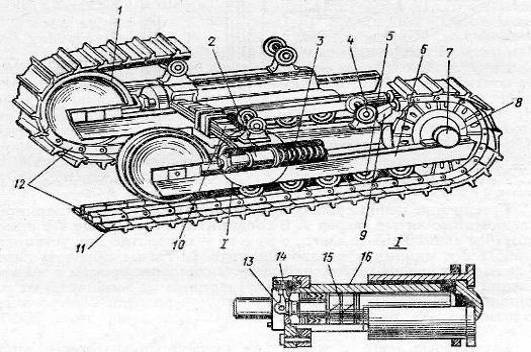

Подвеска может быть:

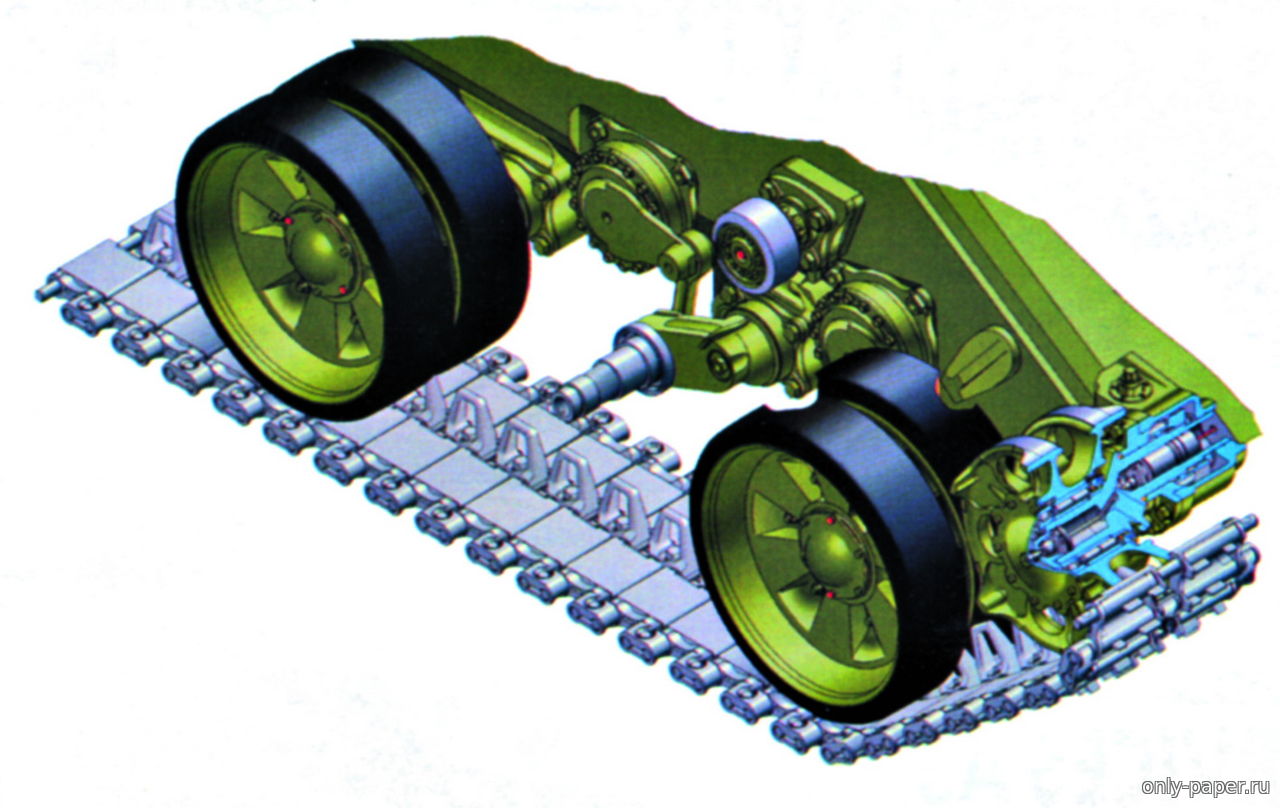

- Эластичная – представляет собой систему рычагов и катков (упругих и попарно составленных в каретку), которые при помощи шарниров присоединены к раме. Помогает траку повторять рельеф поверхности, что способствует повышению плавности движения.

- Полужесткая – это тележка с балками различного диаметра и располагающимися на них элементами. Ее рама сзади подключена к остову, а спереди контактирует с плоской рессорой. Ее конструкция проще, чем у предыдущего варианта (а значит меньше деталей могут выйти из строя), но качество поглощения вибраций хуже.

Основные неисправности ходовой части гусеничного трактора

Прежде чем их подробно рассмотреть, объясним природу их возникновения. Ключевая причина появления и развития дефектов – неравномерность воспринимаемых нагрузок.

Следует учитывать, что функциональные узлы спецтехники эксплуатируются в абразивной среде, зачастую при наличии сухого трения. А те же траки еще и постоянно контактируют с почвой, самой разной твердости и состояния. Добавьте сюда сезонные изменения климата, а также резкие скачки влажности, и получите все предпосылки для интенсивного износа.

Два простых примера:

- У ряда советских моделей (допустим, у того же Т-74) задняя опора в процессе использования испытывает нагрузку в 3 раза серьезнее, чем передняя. Естественно, в таких условиях придется периодически проводить ремонт – в рамках технического обслуживания ходовой части гусеничного трактора.

- Если на эту же машину навесить плуг, при работе ее передние цапфы и втулки будут нагружены на 24 кН, тогда как задние – уже на 41 кН.

Понятно, что раньше выйдет из строя.

Понятно, что раньше выйдет из строя.

Еще один фактор риска – температура, ведь ее падение приводит к изменению вязкости масла. Так, уже при -15 0С движение спецтехники с той же скоростью, что при +5 0С, требует в 2,5 раза больших энергозатрат. Сила трения при этом возрастает пропорционально, а значит и износ контактирующих друг с другом деталей ускоряется.

Также стоит помнить, что в процессе постоянного контакта друг с другом детали механически деформируются. Происходит истирание соприкасающихся поверхностей, что приводит к ухудшению качества сцепления.

В качестве примера разнообразия возникающих дефектов – сводная таблица неисправностей заднего моста гусеничного трактора.

| Поломка | Причина появления и развития | Метод устранения |

| Подтекает масло | Повреждение прокладок или уплотнителей. Ослабление крепления составляющих. |

Заменяете изношенный элемент. Хорошо (но не излишне сильно) затягиваете болты. |

| АБД не работает | Диски муфты замаслились. Фрикционные накладки износились. | Промываете загрязнившиеся комплектующие или ставите новые вместо отживших свое. |

| Корпус перегревается или шумит |

Зазор между коническими шестернями или подшипниками превышает допустимый. Масла недостаточно. | Регулируете расстояние, доводя его до подходящего. Доливаете смазочный материал. |

| При движении по ровной местности спецтехника уходит в сторону | Ослабла пружина, тормозящая солнечную шестерню. Рычаги управления перемещаются не свободно. Накладки тормозных лент изношены. | Заменяете отслужившую деталь/элемент. Регулируете ход до свободного. |

| Плохо выполняется команда поворота | Механизм совершения маневров не настроен должным образом. Накладки остановочных тормозов замаслены или стерты. Накладки остановочных тормозов замаслены или стерты. |

Отлаживаете работу устройства управления. Устанавливаете новые комплектующие. |

Ремонт заднего моста гусеничного трактора можно предотвратить, если периодически его осматривать и прослушивать. Регулярные проверки позволяют своевременно выявить и с минимальными последствиями устранить неполадки и ошибки функционирования, затянуть разболтавшиеся гайки крепления, откалибровать подшипники, убрать скапливающиеся подтеки масла. При этом важно заливать смазочный материал не выше метки (контрольного уровня), чтобы он не вытекал через сальники. Далее мы отдельно рассмотрим те случаи, которые встречаются чаще и более критичны.

Поломка каретки подвески

В процессе эксплуатации под воздействием неравномерных нагрузок, у данного элемента развиваются следующие дефекты:

- трещины и сколы по внутренней или наружной поверхности;

- изломы проушин и/или истирание их отверстий;

- преждевременный износ внешних колец конических роликоподшипников и втулок балансиров;

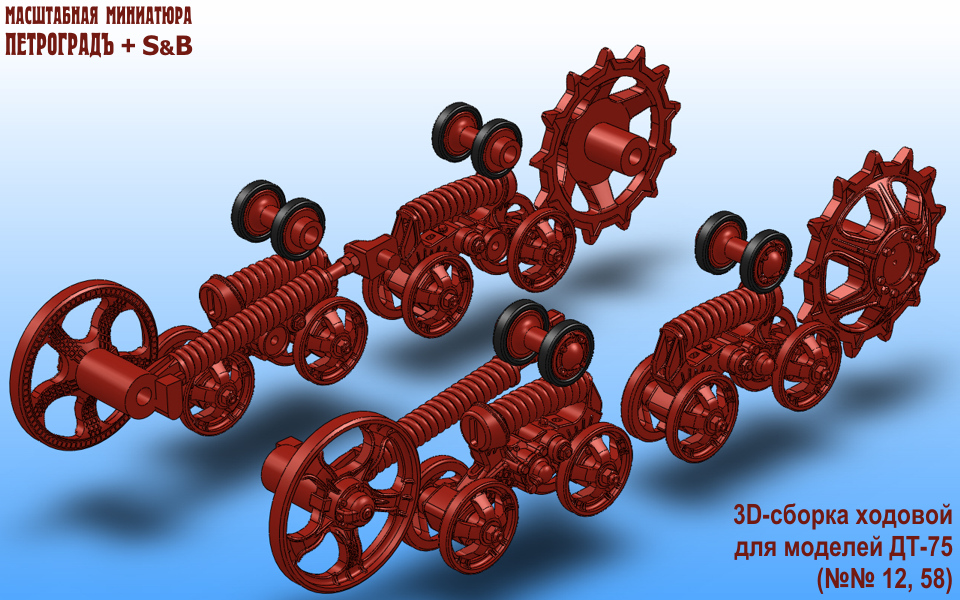

Такие проблемы характерны для многих моделей советского и российского производства, в частности, для Т-150, ДТ-75 и ДТ-75М. Хотя и зарубежная спецтехника, активно используемая на слабых грунтах и в сложно-пересеченной местности в условиях нашего климата, тоже сталкивается с появлением аналогичных повреждений.

Хотя и зарубежная спецтехника, активно используемая на слабых грунтах и в сложно-пересеченной местности в условиях нашего климата, тоже сталкивается с появлением аналогичных повреждений.

Поэтому ремонт кареток гусеничного трактора, в принципе, универсален и заключается в выполнении следующих действий:

- При трещинах зачищаете поверхность возле дефектного участка, укрепляете проушину штифтами (5-6 мм диаметром), загибаете их и завариваете место стыка электродами Э-46, Э-42 (или другими, но с меловой обмазкой).

- При изнашивании технологического отверстия, предназначенного для оси качания, растачиваете место под внутренний балансир, берете подходящую по сечению втулку из стали, запрессовываете ее, привариваете на торцах, просверливаете посадочную точку под клин (сечением в 28 мм). Всю процедуру можно легко произвести при помощи мобильных расточных станков от компании «Сармат».

- При истирании самих втулок – для цапфы поперечных брусьев или для оси качания – просто заменяете поврежденные элементы (так как они уже не подлежат восстановлению).

- При преждевременном износе наружных колец роликоподшипников расширяете технологические отверстия, ставите в них ремонтные втулки большего диаметра.

Поломка гусениц

Они функционируют в самых жестких условиях, так как работают в абразивной среде и при изменениях температуры, и находятся в непосредственном контакте с другими деталями и полотном грунта. Поэтому со временем у них изнашиваются:

- проушины звеньев и пальцы – на участках их сопряжения;

- цевки – в точках их соединения с зубцами ведущей звездочки;

- почвозацепы и беговые дорожки.

Порядок действий здесь зависит от того, что именно вышло из строя. Есть элементы, восстанавливать которые или экономически невыгодно, или небезопасно, так как дальнейшая их эксплуатация может привести к аварии.

Другие виды ремонта гусениц тракторов выполняются в зависимости от характера дефекта. Например, отверстия проушин чинят путем обжатия, подвергая их пластической деформации. Для этого звено помещают в емкость с расплавом солей, нагревают до высокой температуры, после чего обжимают при помощи штампов. В результате происходит перераспределение материала детали с возвращением исходных размеров. Дальше производят закалку, чтобы элемент приобрел достаточную надежность. Параллельно восстанавливаются и поврежденные цевки (в этом преимущество способа).

Для этого звено помещают в емкость с расплавом солей, нагревают до высокой температуры, после чего обжимают при помощи штампов. В результате происходит перераспределение материала детали с возвращением исходных размеров. Дальше производят закалку, чтобы элемент приобрел достаточную надежность. Параллельно восстанавливаются и поврежденные цевки (в этом преимущество способа).

Еще один метод – заливка жидким металлом:

- В проушине прожигают отверстие – с той стороны, где износ наиболее серьезен, используя угольный электрод или электрическую дугу.

- После чего в полученное посадочное место вставляют втулку и с обеих сторон закрывают ее огнеупорной глиной.

- Параллельно расплавляют сталь, либо с подключением ТВЧ, либо в тиглях, а затем заливают металл в проушину.

- Металл заполняет образовавшиеся полости, остывает и затвердевает, превращается в своего рода вкладыш (или заклепку), позволяющую восстановить исходную форму элемента.

Аналогичными способами проводится и ремонт гусеничных кранов, так как ходовая система у них практически такая же, что и у тракторов, а значит получает похожие повреждения.

Поломка цепей

Чаще всего в процессе эксплуатации, особенно в условиях перегруза спецтехники, возникают следующие дефекты:

- провисание трака из-за проблем с цилиндром натяжителя;

- ослабление качества стыка на участке крепления ведущей звездочки с башмаком;

- критическое изнашивание 20% втулок и более;

- отсутствие заднего хода;

- истирание почвозацепов из-за их постоянного контакта с твердой поверхностью грунта.

Большинство неполадок визуально заметны, что дает возможность исправить их на самых ранних этапах проявления. Однако для собственного успокоения и безопасности работы стоит проводить ультразвуковую дефектоскопию, которая выполняется в рамках технического обслуживания ходовой части колесного трактора или планового ремонта цепи гусеничной машины.

Обнаруженные дефекты исправляются в зависимости от их природы. Так, при провисании трака восстанавливается целостность поверхностей цилиндра натяжителя (путем шлифовки и напайки), а в том случае, если это невозможно или нецелесообразно, проводится замена детали.

Ремонт крепления башмака проводится при наличии трещин глубже 4 см, площади обломов, превышающей 200 квадратных см, или истирании гребней более 3 см. Его форму возвращают к исходной при помощи гидравлического пресса.

Опорные катки и почвозацепы чинятся наплавкой металлов подходящей твердости с последующим выравниванием рельефа до нужного посредством элекроконтактной или токарной обработки.

Технология ремонта гусеничных тракторов

Со стороны она выглядит следующим образом:

- Вы замечаете неисправность и обращаетесь в компанию, занимающуюся профессиональным ремонтом спецтехники.

- Специалисты проводят всестороннюю диагностику и по ее итогам составляют дефектную ведомость, в которую вносят все обнаруженные проблемы и указывают, какие операции необходимо выполнить для их решения.

- Заручившись согласием заказчика, мастера выполняют оговоренные работы – растачивают проушины, наплавляют опорные катки, устраняют цевки и провисания трака, меняют вышедшие из строя элементы – делают все, что можно в цеху.

Внимание, есть детали, которые можно восстановить только в заводских условиях. Например, звенья – их направляют либо непосредственному производителю, либо крупному промышленному предприятию, выпускающему их аналоги.

Также есть детали, которые можно восстановить на месте нахождения спецтехники, без транспортировки в ремонтный цех, если использовать для этого мобильные расточные и наплавочные станки.

Мы постарались как можно подробнее рассмотреть назначение ходовой системы, основные части гусеничного трактора, неисправности, чаще всего возникающие в процессе решения дорожно-транспортных задач. Теперь вы знаете, что делать при поломках, но стоит ли до них доводить? Напоследок хотим дать банальный, но действенный совет: старайтесь не нарушать условия эксплуатации спецтехники и регулярно отправляйте ее на диагностику – это позволит предотвратить развитие многих проблем.

Ремонт ходовой части гусеничных машин

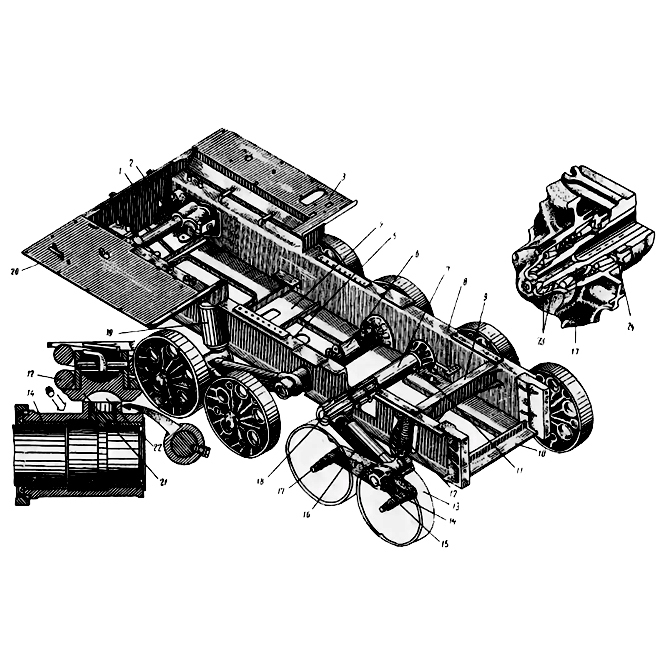

Многие детали ходовой части гусеничных машин в процессе работы испытывают большие контактные нагрузки и подвергаются абразивному изнашиванию. В результате некоторые из них изнашиваются на значительную величину, а потеря металла для одной детали доходит до 30-40%, что необходимо учитывать при выборе способа восстановления.

Опорные катки, поддерживающие ролики и натяжные колеса

Основные дефекты деталей:

- износ рабочих поверхностей

- трещины обода и спиц

- износ поверхности посадочных мест под наружные кольца подшипников

У поддерживающих роликов с резиновыми бандажами происходит износ или разрушение бандажей, которые заменяют новыми.

Опорные катки и направляющие колеса выбраковывают при изломе более двух спиц и одновременном износе обода до толщины менее 10 мм, а также при наличии двух трещин на ободе.

При восстановлении опорных катков и направляющих колес трещины заваривают электродуговой сваркой электродом Э-42.

Изношенные рабочие поверхности поддерживающих роликов, ободьев опорных катков и направляющих колес тракторов класса тяги 3 восстанавливают автоматической наплавкой проволокой Св-08 под флюсом АНК-18, проволокой Нп-65Г под флюсом АН-348А, порошковой проволокой ПП-АН122 или порошковой лентой без последующей механической обработки.

В условиях мелкосерийного производства для восстановления опорных катков и поддерживающих роликов этих тракторов применяют бандажирование. Рабочую поверхность детали протачивают до выведения следов износа. Из полосовой стали толщиной 8-10 мм изготавливают кольцо, напрессовывают после нагрева на обод натягом 0,15—0,25 мм и приваривают по торцу. Долговечность катков, восстановленных бандажированием, составляет 50—60% от уровня новых. На специализированных ремонтных предприятиях опорные катки восстанавливают зкектрошпаковой наплавкой. Опорные катки, восстановленные этим способом, по износостойкости не уступают новым.

Для восстановления опорных катков и поддерживающих роликов в условиях специализированных предприятий может быть использована заливка жидким металлом (чугуном или сталью).

Изношенное отверстие под ось в ступице катка трактора класса тяги 3 восстанавливают холодным обжатием ступицы в специальном приспособлении на прессе.

При восстановлении опорных катков, поддерживающих роликов и направляющих колес тракторов Т-4А и Т-130 требуется обработка наплавленных поверхностей. В зависимости от твердости наплавленного металла применяют электроконтактную (разновидность анодно-механической обработки) или токарную обработку поверхностей. Наплавленные под слоем флюса проволокой Нп-50, Нп-65Г беговые дорожки роликов, опорных катков и направляющих колес после обработки на токарных станках до нормального размера закаливают с нагрева НВЧ на глубину 5 мм до твердости НКС 45.

Ведущие колеса

При текущем ремонте ведущие колеса гусеничных машин с односторонним и?носом переставляют с одной стороны на другую. Если зубья изношены с двух сторон, в условиях мелкосерийного производства их наплавляют ручной электродуговой сваркой. При ручной наплавке на ступице колеса закрепляют шаблон (используют новое зубчатое колесо). Вначале зуб наплавляют по кромкам с обеих сторон электродами УОНИ- 15/35, а затем по всему профилю электродами ОМЧ-1.

Вначале зуб наплавляют по кромкам с обеих сторон электродами УОНИ- 15/35, а затем по всему профилю электродами ОМЧ-1.

На специализированных предприятиях ведущие колеса восстанавливают приваркой накладок.

Детали гусеничной цепи

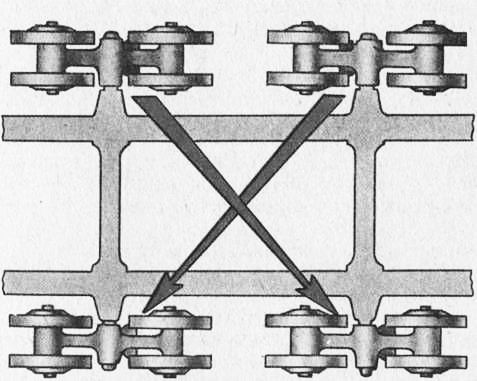

У звена гусеничной цепи изнашиваются отверстия проушин, беговые дорожки, почвозацепы, цевки в местах соприкосновения с зубьями ведущего колеса. Деформированные звенья правят на гидравлическом прессе, небольшие трещины заваривают.

Износ проушин допускается до толщины стенки 3 мм, а износ цевки — до 7 мм. Изношенные пальцы заменяют новыми.

При восстановлении звеньев гусениц тракторов класса тяги 3 наибольшее распространение получили способы пластического деформирования (обжатие), заливка жидким металлом, элекгро-дуговая наплавка. Наилучшие показатели качества обеспечивает способ пластического деформирования многосекционными пуансонами на специализированных линиях.

С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают ее с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях или с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет полость проушины и, кристаллизуясь, образует вкладыш, удерживаемый за счет неравномерно изношенной поверхности проушины и металлом, застывшим в технологическом отверстии.

Металл расплавляют в тиглях или с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет полость проушины и, кристаллизуясь, образует вкладыш, удерживаемый за счет неравномерно изношенной поверхности проушины и металлом, застывшим в технологическом отверстии.

Проушины звеньев восстанавливают также кузнечно-сварочным способом. Изношенные проушины нагревают в горне до температуры 800-900°С, разрубают и обжимают на оправке молотком. Место стыка заваривают электродуговой сваркой и наплавляют слой металла для получения нормальной толщины стенки.

При ремонте гусеничной цепи трактора Т-130 изношенные втулки и пальцы не восстанавливают. Втулки и пальцы, имеющие односторонний износ, поворачивают на 180°, а при двустороннем — выбраковывают. При значительном износе отверстий под втулки и пальцы звенья заменяют. Беговую дорожку звена восстанавливают наплавкой. Изношенные почвозацепы башмаков наплавляют под слоем флюса в специальных приспособлениях. Разбирают и собирают гусеничную цепь с помощью гидравлического пресса.

У звеньев гусеничных цепей экскаваторов изнашиваются боковые дорожки, гребни и отверстия в проушинах.

Беговые дорожки, изношенные более чем на 6 мм, восстанавливают автоматической наплавкой под слоем флюса. Изношенные поверхности гребней звеньев наплавляют вручную по шаблонам электродами ОЗН-250У или ОЗН-ЗООУ. После наплавки зачищают гребни шлифовальным кругом. Звенья, имеющие значительный износ отверстий в проушинах, выбраковывают.

Сварка и обкатка агрегатов ходовой части

Для сборки применяют специальные стенды и приспособления. Каретки тракторов класса тяги 3 собирают на том же стенде, на котором их разбирали (ОПР-1402М). Конические подшипники осей регулируют изменением толщины набора прокладок. При правильно отрегулированном зазоре в подшипниках ось туго вращается от руки. Опорные катки устанавливают попарно с учетом их фактических размеров. Это объясняется тем, что по диаметру катков установлены широкие отклонения. Установка их попарно с минимальной разницей в диаметре повышает ресурс ходовой части, поскольку дает возможность равномерно распределить нагрузку на опорные катки и тем самым уменьшить износ беговых дорожек опорных катков и звеньев гусениц.

После сборки и заправки смазкой каретки обкатывают для выявления дефектов сборки и приработки уплотнительных колец и других деталей в течение 15 мин при частоте вращения катков 150 мин-1. Во время обкатки проверяют отсутствие течи масла, надежность креплений деталей.

Тележки гусениц тракторов Т-4, Т-100М и Т-130 собирают на специальной подставке или стенде. Сборку начинают со сборки рамы, установки амортизатора рессоры и опорных катков. У тележек тракторов Т-100М и Т-130 однобортные катки устанавливают по краям и в середине, между ними — двубортные. У тележек трактора Т-4 первым, третьим и пятым по ходу трактора должны быть установлены двубортные катки, а вторым, четвертым и шестым — однобортные. После монтажа опорных катков на их беговые дорожки накладывают линейку (рейку). Зазор между линейкой и минимальным по диаметру катком не должен превышать 1,5 мм. Допускается установка прокладок под ось катка в местах ее крепления. Смещение катков относительно продольной оси тележки не должно превышать 1,5 мм. После сборки тележки обкатывают на специальном стенде. Гусеницы тракторов класса тяги 3 в условиях мастерских хозяйств собирают вручную на специальных подставках. Соединительные пальцы устанавливают головками на наружную сторону звеньев. С противоположной стороны — шайбы и шплинты. На специализированных предприятиях для сборки гусеничных цепей используют гидрофицированный стенд ОР-7748, обеспечивающий запрессовку (выпрессовку) пальцев и дискретное перемещение гусеницы на один шаг.

При сборке гусениц тракторов Т-4, Т-100М и Т-130 используют пресс ПБ-002 и специальное приспособление. Втулки пальцев гусениц после напрессовки звеньев должны выступать на 6 мм. Втулки замыкающих пальцев выступают над наружными торцами звеньев на 0,5 мм. Моменты затяжки болтов гаек башмаков должны быть 140-150 Нм.

Ремонт ходовой части гусеничных машин

Категория:

Техническое обслуживание дорожных машин

Публикация:

Ремонт ходовой части гусеничных машин

Читать далее:

Ремонт ходовой части гусеничных машин

Тележки гусениц. Неисправностями тележек гусениц тракторов Т-100МЗ и Т-130 являются: деформация наружной и внутренней труб с отклонением от симметричности относительно горизонтальной и вертикальной плоскостей симметрии; трещины в трубах, сварных швах, раскосе, кронштейне; деформация пяты раскоса; отклонение от прямолинейности конца трубы в месте установки концевого подшипника относительно вертикальной и горизонтальной плоскостей; отклонение от перпендикулярности общей плоскости симметрии, проходящей через трапецеидальный профиль опор, относительно общей плоскости, проходящей через оси отверстий под концевой подшипник и кулака раскоса; износ составных частей тележек — опорных и поддерживающих катков, натяжных колес и др.

Для разборки тележек разъединяют гусеницу, устанавливают домкрат под балансирную рессору, поднимают корпус бортовых фрикционов и ставят его на жесткие опоры. Снимают крышки пяты раскоса в сборе с вкладышем. Опускают тележку на гусеницу, наклоняют в наружную сторону до выхода балансирной рессоры из кронштейна. Затем перемещают тележку на место ее разборки и снимают последовательно поддерживающие катки, механизм натяжения, натяжное колесо, опорные катки.

Опорные катки разбирают в такой последовательности. Снимают с катка крышки и вынимают ось с внутренними кольцами роликоподшипников. Спрессовывают их с оси с помощью пресса и разъемной обоймы.

Рекламные предложения на основе ваших интересов:

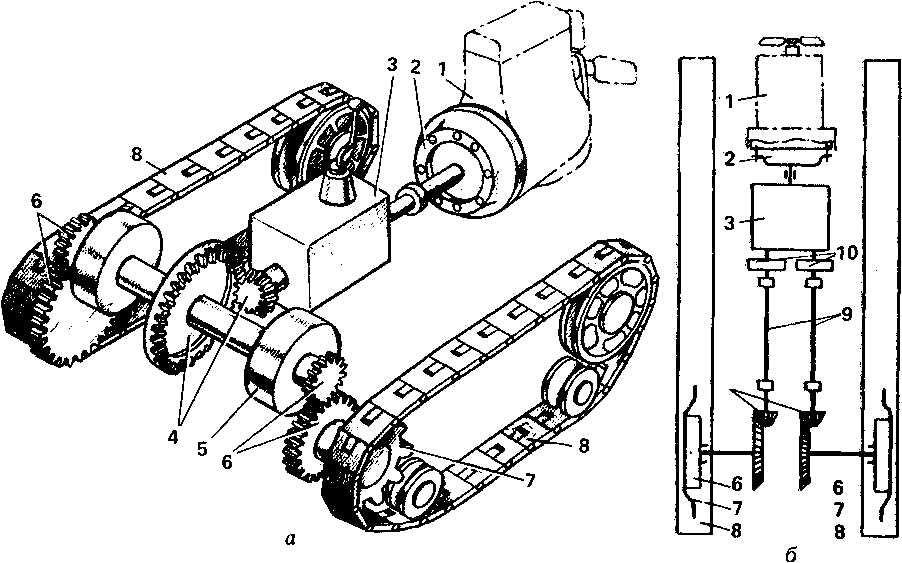

Выпрессовывают из ролика с помощью пресса и оправки наружные кольца роликоподшипников с дистанционной втулкой. В заводских условиях опорные катки разбирают на поточной линии (рис. 1).

Разбираемые катки краном укладывают на накопитель. После очистки они вручную перекатываются в барабан кантователя, в котором предусмотрен поворотный упор для фиксации катков. Затем барабан поворачивают вручную в удобное для работы положение и фиксируют педалью. После этого поочередно с помощью вертикального гидроцилиндра снимают крышки с одной стороны катков, затем барабан поворачивают на 180° и снимают крышки с другой стороны катков. Вынимают оси и подают каток на гидравлический пресс, где выпрессовывают наружные обоймы подшипников.

Рис. 1. Линия разборки опорных катков:

1 — начальный накопитель, 2 — гидравлический пресс, 3,4 — промежуточные накопители, 5 — кантователь опорных катков, 6—гидроцилиндр, 7— накопитель опорных

катков, 8 — гидростанция

При разборке натяжных колес отвертывают гайки, снимают опоры натяжного колеса в сборе с упорами, вынимают из отверстия ступицы ось с внутренними кольцами роликоподшипников. С помощью съемника или пресса спрессовывают внутренние кольца подшипника. Затем вынимают из колеса дистанционные кольца и выпрессовывают с помощью оправки и пресса наружные кольца роликоподшипников.

Рис. 2. Стенд для правки рам тележек:

1,2 — прижимы, 3 — стол, 4 — портал, 5 — пневмогидравлический насос, 6 — призмы, 7 — рельсовая колея, 8, 9, 15 — гидроцилиндры, 10 — цапфа, 11 — упорные болты, 12 — фиксатор, 13 — стопорные балки, 14 — скоба

Рама тележки. Действующие на раму тележки нагрузки вызывают сложные деформации сжатия и растяжения с одновременным изгибом и кручением жестко соединенных между собой элементов.

В результате знакопеременных нагрузок деформации элементов рамы тележки часто превышают предельно допустимые: нарушается перпендикулярность оси, проходящей через пяту раскоса и отверстие концевого подшипника к трапециевидным пла- тикам (опорам катков), возникают трещины в раскосе тележки, трубы изгибаются в горизонтальной и вертикальной плоскостях и т. д. Тележки бракуют при наличии трех ремонтных усиливающих накладок на боковых стенках каждой трубы.

Соосность расположения трапецеидального профиля опор на раме, перпендикулярность оси опор к оси, проходящей через пяту раскоса и отверстие под концевой подшипник, проверяют на специальном стенде (рис. 2). Конструкцией стенда предусматривается возможность при необходимости переустановки пяты раскоса и трапециевидных платиков. Стенд может быть также использован для правки труб рамы в горизонтальной и вертикальной плоскостях.

Расположение трапецеидальных опор катков рамы контролируют шаблоном, начиная с первой опоры (наиболее близко расположенной к пяте раскоса). Наиболее удаленная от пяты раскоса опора (пятая) может иметь отклонение 1 мм от расположения первой опоры. Остальные (промежуточные) опоры должны находиться на одной оси, проходящей через первую и пятую опоры. При отклонении от общей оси одной или двух опор их переустанавливают. Если три и более опоры имеют одностороннее отклонение свыше 1 мм относительно первой опоры (шаблон не устанавливается), переустанавливают пяту раскоса.

Правильность расположения передних концов труб рамы проверяют шаблоном.

При переустановке кулака раскоса раму на стенде устанавливают так, чтобы трапецеидальные опоры осей были расположены параллельно контрольной линейке. Затем раму закрепляют на стенде, удаляют автогеном сварной шов пяты в гнезде раскоса и приваривают кулак, закрепленный на опоре стенда. Трубы рамы правят при закрепленном кулаке раскоса с помощью винтов, поперечин и упора с нагревом мест изгиба.

Натяжное колесо. Его заменяют при толщине стенки беговой дорожки менее 9 мм. Трещины на спицах разделывают под заварку фаской 4X45° и заваривают. Беговые дорожки и торцовые поверхности направляющих реборд колеса и отверстие под подшипник наплавляют под флюсом. Беговые дорожки и торцовые поверхности направляющих реборд наплавляют на специальной установке (рис. 3). На ней монтируют сварочную головку для автоматической сварки и наплавки типа АДС-1000-2. Деталь устанавливают на шпиндель редуктора.

Наружную поверхность беговой дорожки наплавляют до диаметра 750+6 мм. Наплавку следует вести по шаблону для замера высоты направляющих реборд. Наплавленные поверхности должны иметь твердость не менее НВ 350.

При наплавке отверстия под подшипники используют приспособление — вращатель, на котором устанавливают деталь, электрод заводят в отверстие детали под углом 30° к оси поверхности.

Наплавку производят электродной проволокой Св-08 диаметром 1,6 мм под флюсом АН-348А аппаратом А-580 до диаметра 150 мм.

Рис. 3. Стенд для наплавки натяжных колес:

1 — электродвигатель, 2 — стойка для крепления, 3 — редуктор со шпинделем, 4 — сварная станина

После наплавки деталь обрабатывают на токарном станке, отверстие под подшипник растачивают на проход до чертежного размера. Поверхности беговых дорожек и торцовых поверхностей направляющих реборд колеса не обрабатывают.

При обрыве болтов в отверстиях ступицы после засверливания болты удаляют экстрактором. При износе резьбы в отверстиях ступицы их заваривают, после чего вновь высверливают отверстия и нарезают резьбу.

Ось натяжного колеса. Ось восстанавливают наплавкой проволокой ЗОХГСА. Если для наплавки используют малоуглеродистую электродную проволоку, то наплавленный металл подвергают цементации и последующей термообработке.

Ось при непрерывной наплавке сильно разогревается, что затрудняет удаление шлака и исключает непрерывность наплавки. Хорошие результаты обеспечиваются при наплавке с охлаждением, для чего используют отверстие в оси, через которое подают воду.

Рис. 4. Механизированная линия сборки натяжных колес:

1 — кантователь, 2 — накопитель, 3 — монтажный стол, 4 — гидростанция, 5 — пресс

Для восстановления детали наплавляют один или два слоя металла. При непрерывной наплавке осей по винтовой линии деталь деформируется незначительно и последующей правки не требует.

Изношенные поверхности оси (под подшипники и опору) можно наплавлять в среде углекислого газа. После наплавки деталь обрабатывают на токарном станке до чертежного размера.

При сборке натяжного колеса необходимо соблюдать следующие требования: – осевой зазор колеса должен быть 0,10—0,65 мм; при регулировке зазора допускается устанавливать не более шести прокладок с одной стороны; – трущиеся поверхности следует смазать трансмиссионным маслом; – стопоры должны быть запрессованы с усилием не менее 500 Н; – вращение натяжного колеса должно быть свободным, без заеданий.

На специализированных предприятиях натяжные колеса собирают на механизированной линии, показанной на рис. 4. Перед сборкой наружные кольца подшипников укладывают в лоток пресса, а внутренние — на стержни штырьевой тары и опускают в ванну масляного подогревателя.

Собираемое колесо краном устанавливают на лоток пресса, вставляют в него с обеих сторон наружные кольца подшипников, закатывают колесо в зону действия гидроцилиндров пресса и запрессовывают наружные колеса одновременно с двух сторон. Затем колесо перекатывают на накопитель.

На монтажном столе на ось натяжного колеса надевают нагретые внутренние кольца подшипников и вставляют оси в натяжное колесо, находящееся на накопителе. Затем колесо перекатывают на кантователь, где его собирают окончательно.Катки. Катки тракторов Т-100МЗ и Т-130 изготовлены из двух литых стальных роликов, соединенных дуговой сваркой. В соответствии с техническими условиями твердость поверхностного слоя роликов должна быть HRG, 52. Ролики бракуют при обломах буртов. Толщина буртов должна быть не менее 5 мм, а износ поверхностей роликов по диаметру беговых дорожек не должен превышать 10 мм, т. е. 5 мм на сторону.

Поверхность отверстия под подшипники наплавляют аппаратом А-580 до диаметра 120 мм электродной проволокой марки Св-08 диаметром 1,6 мм под слоем флюса. При наплавке отверстия используют приспособление — вращатель, на котором деталь устанавливают под углом 30° к оси поверхности. После наплавки деталь обрабатывают на токарном станке, отверстие под подшипник растачивают на проход до чертежного размера.

Сборка

При сборке опорных катков необходимо соблюдать следующие требования: местный зазор между буртом оси и торцом подшипника допускается не более 0,17 мм; осевой зазор ролика должен быть 0,10—0,65 мм; при сборке трущиеся поверхности следует смазать трансмиссионным маслом; вращение ролика должно быть свободным, без заеданий.

Перед сборкой осматривают резиновые манжеты и уплотни- тельные кольца, протирают и смазывают маслом посадочное отверстие в ролике.

Запрессовывают в ролик с помощью оправки и пресса наружное кольцо роликоподшипника маркировкой наружу. Переворачивают ролик другой стороной кверху, устанавливают дистанционную втулку и запрессовывают второе наружное кольцо подшипника. Нагревают в масляной ванне до температуры 90—110° С внутренние кольца подшипников и напрессовывают их в ось до упора в бурт маркировкой наружу.

На специализированных ремонтных предприятиях опорные катки собирают на поточных линиях (рис. 119). Катки поступают по склизу в кассетное устройство пресса усилием 400 кН, на котором запрессовывают наружные кольца подшипников. После запрессовки каток поступает по направляющим склиза в следующее кассетное устройство, которое снабжено гайковертом, подвешенным на укосине. На этом устройстве каток собирают окончательно: вращая кассету, надевают крышки с двух сторон и заворачивают болты.

Собранный каток проверяют на герметичность воздухом под давлением 50—70 кПа в течение с (допускается падение давления до 20 кПа) и обкатывают на стенде в течение 30 мин. Течь масла через уплотнения не допускается.

Сборка тележек

При сборке тележек необходимо соблюдать следующие требования: – катки устанавливают через один, причем первым от натяжного колеса устанавливают однобортный каток; – катки и натяжные колеса устанавливают пробками для смазывания подшипников наружу; – вкладыши раскомплектовывать не допускается; клейма должны быть расположены с одной стороны; – отклонение от параллельности осей натяжного колеса и опорных катков в горизонтальной плоскости должно быть не более 1,5 мм на длине 408 мм; регулировку катков и натяжных колес следует производить установкой не более четырех прокладок; – натяжное колесо, опорные и поддерживающие катки заправляют трансмиссионным маслом ТЭп-15 (летом) или ТСп-10 (зимой) в количестве 0,32—0,35 кг; – течь масла через уплотнения и прокладки не допускается.

Рис. 5. Линия и сборка опорных катков:

1 – рама, 2 — поворотная кассета, 3 – пресс, 4 – гайковерт, 5 – укосина

Рис. 6. Линия для разборки гусениц:

1 — стол для раскладки и перемещения гусениц, 2 — стойка для установки гайковерта и каретки, 3 — каретка для перемещения гайковерта, 4 — гайковерт, 5 — установка для выпрессовки пальцев, втулок и срезания головок башмачных болтов, 6 — поддерживающие ключи для удержания гаек башмачных болтов при отворачивании, 7 — гидравлическая установка для привода гайковерта

Раму тележки устанавливают на подставку опорами нижних катков вверх. Прикрепляют однобортный опорный каток приспособлением к подъемнику и устанавливают на крайние задние опоры катков. Устанавливают последовательно таким же образом двубортный, однобортный, снова двубортный и однобортный катки.

Закрепляют катки болтами с пружинными шайбами; момент затяжки болтов 220—280 Н-м. Устанавливают защитные щитки. Переворачивают тележку катками вниз и устанавливают механизмы сдавания на раму тележки. Заводят в раму тележки натяжное колесо и прикрепляют опоры натяжного колеса к плечам вилки болтами с пружинными шайбами; момент затяжки болтов 220—280 Н-м. После сборки тележку направляют на пост обкатки, где проверяют катки на отсутствие течи.

Гусеницы. Гусеницы, имеющие износ гребней башмаков, звеньев и втулок, заменяют. Пальцы и втулки запрессованы в звенья усилием 500 кН, поэтому для разборки гусениц пользуются специальным гидравлическим прессом. На ремонтных предприятиях пальцы распрессовывают с помощью пресса типа ПБ-002 усилием 1000 кН. Болты крепления башмаков звеньев гусениц отворачивают гайковертом.

Для комплексной механизации процессов разборки гусениц применяют механизированную линию, показанную на рис. 6. Линия работает следующим образом. Гусеницу укладывают на стол и подают под гайковерт, где отворачивают башмачные болты. При этом гайки башмачных болтов удерживают от проворачивания поддерживающими ключами. После окончания отворачивания болтов одного башмака гусеницу с помощью пневмоцилиндра перемещают на один шаг и отворачивают следующие башмачные болты. После того как гусеница попадает на установку, операции отворачивания болтов и выпрессовки пальцев и втулок производятся одновременно.

Звено гусеницы

Звено бракуют при наличии трещин, обломов любого размера и расположения, износов поверхности беговой дорожки по высоте более 13 мм.

Восстановление звеньев гусениц заключается в наплавке беговых дорожек по высоте и ширине до нормального размера. Высоту звена восстанавливают автоматической дуговой наплавкой под слоем флюса, а ширину беговых дорожек — полуавтоматической дуговой наплавкой в среде углекислого газа.

Башмак гусеницы. Башмак бракуют при общей площади обломов более 2000 мм2, при трещинах длиной более 40 мм и при износе гребней по высоте более 30 мм.

Погнутость башмака устраняют на 100-тонном гидравлическом прессе. Неплоскостность поверхности должна быть не более 2 мм на длине 500 мм.

Гребень башмака наплавляют на специальной установке (рис. 121). На стол установки укладывают башмаки, присадочный материал, засыпают флюс и наплавляют гребень по высоте. При большом износе гребня башмака целесообразно приваривать профильный пруток.

Износ отверстий устраняют на полуавтомате для сварки в среде углекислого газа. Вставляют в отверстия фланцы диаметром 16 мм, толщиной мм из стали СтЗ, заплавляют четыре отверстия. Затем сверлят по кондуктору отверстия на радиально- сверлильном станке и зенкуют фаски.

К вершинам изношенных почвозацепов звеньев (башмаков) трактора Т-75 приваривают круглые прутки диаметром 5—7 мм. При износе стенки проушины звена трактора Т-75 до толщины менее 3,5 мм звенья заменяют. Износ поверхности отверстия под палец звена трактора Т-75 допускается до 30 мм, а допустимый износ пальца звена — 17 мм. При большем износе звенья и пальцы заменяют.

Сборка. При сборке гусениц тракторов Т-100МЗ и Т-130 нужно соблюдать следующие требования: при несовпадении отверстий под болты на звеньях и башмаках допускается производить развертку отверстий по месту до диаметра 20,3+‘28 мм; перед сборкой допускается поверхности резьбы гайки покрывать олифой; торцы втулки замыкающего пальца после запрессовки должны быть выполнены заподлицо со звеньями.

Для механизации процесса сборки гусениц на специализированных предприятиях применяют линию С416—465 (рис. 7). Гусеничную цепь собирают на прессе П0930. Собранная цепь пневмоцилиндром подается на стол секции окончательной сборки, на нее укладывают башмаки, вставляют башмачные болты и наживляют гайки. Затем гусеничную цепь подают под гайковерт, где заворачиваются башмачные болты. При этом гайки от проворачивания удерживаются поддерживающими ключами. Собранная гусеница поступает на роликовый конвейер — кантователь, затем сбрасывается на пол. Поднимается и опускается гайковерт пневмоцилиндром.

Рис. 7. Механизированная линия сборки гусениц:

1— секция сборки звеньев, 2—секция окончательной сборки гусениц, 3—гайковерт, 4 — колонна, 5— направляющие, 6 — толкатели, 7 — кантователь, 8,9 — пневмоцилиндры, 10 — поддерживающие ключи

В связи с тем, что расстояние между осями башмачных болтов у тракторов Т-100МЗ и Т-130 различно, гайковерт выполнен с изменяемым расстоянием между осями ключей, что достигается поворотом эксцентриков.

Рекламные предложения:

Читать далее: Ремонт ходовой части пневмоколесных машин

Категория: — Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

Ремонт ходовой части гусеничных тракторов

Ремонт ходовой части гусеничных тракторов

Ремонт и восстановление балансиров кареток подвески и рам тележек гусениц. Основными дефектами балансиров кареток являются: трещины, изломы проушин и износ их отверстий (тракторы ДТ-75, ДТ-75М), износ втулок балансиров и отверстий под них и под наружные кольца конических роликовых подшипников (тракторы ДТ-75, ДТ-75М, Т-150).

Поверхность проушин вокруг трещины зачищают, ставят на резьбы штифты диаметром 5 или 6 мм, загибают и обваривают их и заваривают трещины стальным электродом с меловой обмазкой или электродами типа Э-42, Э-46.

При износе отверстия под ось качания в проушине внутреннего балансира проушину растачивают, изготовляют стальную втулку, запрессовывают ее в проушину, приваривают по торцам и сверлят отверстие диаметром 28 мм под клин. Изношенные отверстия под втулки в проушинах наружных балансиров растачивают и ставят ремонтные втулки с увеличенным наружным диаметром. Изношенные втулки для оси качания и втулки цапф поперечных брусьев тракторов ДТ-75, ДТ-75М и Т-150 заменяют.

При износе отверстий в балансирах под кольца конических роликовых подшипников до диаметра более 100,1 мм отверстия растачивают и запрессовывают или ставят на клею промежуточные втулки из стали Ст. 3 или Ст. 5, или растачивают отверстия, производят железнение (местное) их поверхности и затем растачивают на нормальный размер.

У рамы тележки гусениц тракторов Т-4 и Т-4А изнашиваются накладки для установки составных частей тележки, приклепанные или приваренные к швеллерам ее рамы. Изношенные накладки и ослабленные заклепки заменяют новыми. Трещины на сварочных швах на раме тележки, трещины и разрывы листов и балок рамы исправляют сваркой или приваркой накладок.

У рам тележек наблюдается изгиб продольных балок, упоров, раскосов, который устраняют правкой кувалдой, винтовым и гидравлическим приспособлением. Для облегчения правки место изгиба нагревают пламенем газовой горелки.

При износе поверхности пяты и крышки раскоса под вкладышами отверстие растачивают на увеличенный размер с помощью приспособления и ставят вкладыши ремонтного размера.

Изношенные резьбовые отверстия и отверстия под болты рассверливают и нарезают резьбу ремонтного размера или их заваривают и сверлят вновь под резьбу нормального размера.

Ремонт и восстановление опорных катков, поддерживающих роликов и направляющих колес. Основными дефектами этих деталей являются: износ рабочей поверхности обода, трещины обода или спиц, износ внутренней поверхности ступиц в местах сопряжений с наружными кольцами подшипников качения или с осями. У поддерживающих роликов, имеющих резиновые бандажи (ДТ-75М, Т-150), наблюдается износ или разрушение бандажей. Изношенные или разрушенные бандажи заменяют.

Износ рабочей поверхности ободов поддерживающих роликов, опорных катков и направляющих колес допускается обычно для разных машин на глубину 5…7 мм (до 10 мм).

Широко применяют восстановление обода наплавкой проволокой под слоем керамического флюса, порошковой проволокой или порошковой лентой под флюсом или с внутренней защитой.

В специализированных предприятиях применяют восстановление ободов катков и роликов электрошлаковой наплавкой.

Изношенный каток, предварительно покрытый с торцов огнеупорной глиной, устанавливают между габаритными медными дисками на оправку, закрепленную в патроне станка. К дискам плотно прилегает охлаждаемая форма. Пространство между ободом катка, дисками и формой является наплавочной ванной, в которой расплавляют флюс АН-348А. Первую порцию расплавленного флюса подготавливают в отдельном тигле и заливают в ванну. Сюда же подают две электродные проволоки Св-08 03 мм и легирующие добавки из дозатора.

При восстановлении размеров обода опорных катков и поддерживающих роликов тракторов Т-74, ДТ-75 постановкой колец рабочую поверхность обода ролика или катка обтачивают до выведения следов износа. Из полосовой стали толщиной 8… 10 мм изготавливают кольцо (кузнечным способом или с помощью гибочного приспособления). Стык кольца сваривают электросваркой. Внутреннюю поверхность кольца растачивают до размера, обеспечивающего посадку кольца на обод с натягом 0,15…0,25 мм, и напрессовывают на обод ролика с нагревом до 300…400°С, после чего кольцо приваривают к ободу по торцу. Лучшие результаты получают, если кольца изготавливать со скосами для приварки к ободу.

Для восстановления размеров обода опорных катков применяют также заливку жидким (расплавленным) металлом — чугуном или сталью. Поверхность обода катка тщательно очищают, зачищают до металлического блеска, наносят на нее слой толщиной 1…2 мм специального флюса (флюс АНШ-200, АНШ-400, разведенный на лаке №302) и просушивают. Затем каток подогревают до 350,..900°С, устанавливают в чугунную форму (кокиль), также предварительно подогретую до 200…250°С, и заливают расплавленный металл.

Трещины на ободе и спицах катков и направляющих колес устраняют сваркой.

В ступицах опорных катков тракторов ДТ-75, ДТ-75М, Т-150 изнашиваются отверстия под ось. Наиболее распространенным способом устранения этого дефекта является холодное обжатие ступицы в специальном приспособлении с помощью пресса с усилием 1 МН. Изношенные отверстия под подшипники качения в ступицах опорных катков тракторов Т-4 и Т-4А и в ступицах поддерживающих роликов и направляющих колес всех тракторов чаще всего восстанавливают расточкой с последующей запрессовкой промежуточных колец толщиной 3…4 мм. В том случае, когда проводится наплавка обода опорного катка или поддерживающего ролика, одновременно под действием внутренних напряжений происходит уменьшение диаметра отверстий под подшипники качения, обычно на величину, достаточную для компенсации износа.

Может применяться восстановление отверстий под подшипники местным железнением.

Ремонт Ведущих Колес. Основным дефектом ведущих колес является износ их зубьев.

Износ зубьев односторонний, поэтому после износа боковой поверхности зубьев с одной стороны можно переставить ведущее колесо на другую сторону трактора (поменять местами).

Зубья ведущего колеса чаще всего восстанавливают приваркой накладок. Для этого зубчатый венец обрезают газовой горелкой по контуру с помощью специального копирного устройства. Во впадину и боковые поверхности двух соседних зубьев укладывают вкладыш, изготовленный из полосовой стали 45, и прихватывают к колесу вручную электродуговой сваркой. После прихватывания всех вкладышей ведущее колесо помещают на установку АСШ-70 и приваривают вкладыши по контуру сваркой под флюсом.

Применяют также наплавку зубьев ведущего колеса вручную.

Восстановление гусениц. У гусениц изнашиваются пальцы и отверстия проушин звеньев в местах их сопряжения. Изношенные пальцы заменяют.

У звеньев гусениц, кроме отверстий проушин, изнашиваются цевки в местах соприкосновения с зубьями ведущего колеса, беговые дорожки, почвозацепы. Износ проушин допускается до толщины стенок 3,5 мм, износ цевки до 7 мм.

Суммарный износ гусеничной цепи можно определить на тракторе. Для этого натягивают гусеничную цепь, плавно трогая трактор с места задним ходом до начала движения, затем останавливают и измеряют рулеткой расстояние между крайними пальцами десяти звеньев по верхней ветви гусеницы. Предельная длина десяти звеньев гусеницы у тракторов ДТ-75, ДТ-75М, Т-150 — 1890… 1900 мм (номинальная длина 1705…1730 мм), у тракторов Т-4, Т-4А — 1790…1800 мм (номинальная длина 1715… 1720 мм).

Отверстия проушин восстанавливают пластической деформацией — обжатием. Звено гусеницы нагревают в расплаве солей до 950…1050С и обжимают в специальных штампах. При этом металл звена перераспределяется так, что проушина приобретает нормальный размер. Одновременно восстанавливают цевки. После этого звено закаливают.

Восстанавливают проушины звеньев также заливкой жидким металлом. С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают ее с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях или с помощью ТВЧ и заливают в проушины через технологические отверстия. Металл заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, удерживаемый за счет неравномерно изношенной поверхности проушины и своеобразной заклепки, образованной застывшим в технологическом отверстии металлом.

У гусениц тракторов Т-100, Т-100М восстанавливают изношенные беговые дорожки звеньев наплавкой под слоем флюса. Изношенные пальцы и втулки не восстанавливают.

Изношенные цевки гусениц тракторов класса 30 кН восстанавливают наплавкой вручную специальными электродами ОМГ-Н или ВСН-6 или полуавтоматами порошковой проволокой.

Изношенные почвозацепы наплавляют до нормальной высоты или приваривают к их вершинам прутья диаметром 5…7 мм. Покоробленные звенья правят под прессом. Звенья, имеющие трещины, заваривают или выбраковывают (при большом их количестве).

Звенья гусениц восстанавливают только на специализированных предприятиях с большой программой.

Разборка и сборка ходовой части. Разборку кареток типа Т-74, ДТ-75, ДТ-75М, Т-150 начинают со сжатия и снятия рессорных пружин с помощью приспособлений. После этого снимают катки и остальные детали, применяя съемники, прессы и другие приспособления. Для разборки кареток имеются стенды ОПР-1402М. С помощью гидроцилиндра и комплекса приспособлений можно проводить сжатие пружины и прессовые работы: выпрессовывание и запрессовку втулок балансиров, снятие с осей и напрессовку на них опорных катков, напрессовку и снятие подшипников и т. д. Повернув стол вместе с кареткой на 90°, отвертывают и завертывают гайки крепления катков гайковертом.

При сборке опорных катков, поддерживающих роликов и направляющих колес регулируют их продольный разбег на оси или зазор в конических роликовых подшипниках. Регулировка осуществляется постановкой прокладок или вращением гайки на оси (направляющее колесо тракторов ДТ-75, ДТ-75М, Т-150, поддерживающий ролик тракторов Т-4, Т-4А). Для опорных катков и направляющих колес тракторов Т-74, ДТ-75, ДТ-75М, Т-150 и поддерживающих роликов тракторов Т-4, Т-4А этот разбег должен быть равен 0,3…0,5 мм, а для опорных катков и направляющих колес трактора Т-4, Т-4А — 0,1…0,65 мм.