Запрессовка направляющих втулок клапанов. Впускной коллектор — профилактика

После сборки блока пришло время ремонта гбц для начало это будут направляющие клапанов .Если увеличенные зазоры между направляющими втулками и стержнями клапанов не удается устранить заменой клапанов, придется заменять направляющие втулки клапанов., для этого понадобится (молоток, оправка для вы прессовки направляющих втулок (стержень надлежащего диаметра).

для начала разбираем гбц то бишь клапана после снятия клапанов Переворачиваем головку блока цилиндров и легкими ударами молотка через оправку выпрессовываем направляющую втулку в сторону привода клапанов. см на фото ниже .

После этой операции можно приступать к запрессовки новых направляющих .для лучьшего эфекта нужно нагреть гбц и зарание положить напровляшки в морозилку, есть много разных способов нагреть гбц например нагреть в духовой печи на плитке, на газу и т.д я грел гбц в воде налил в ведро горячую воду и начал греть лампой потом опустил гбц в воду на митут 5 в это время достал направляющие из холодильника прежде чем запрессововать помазал напровляшку маслом, потом достаем гбц из воды и устанавливаем новую направляющую втулку в отверстие под неё и легкими ударами молотка через оправку запрессовываем втулку до упора стопорного кольца в плоскость головки блока цилиндров.

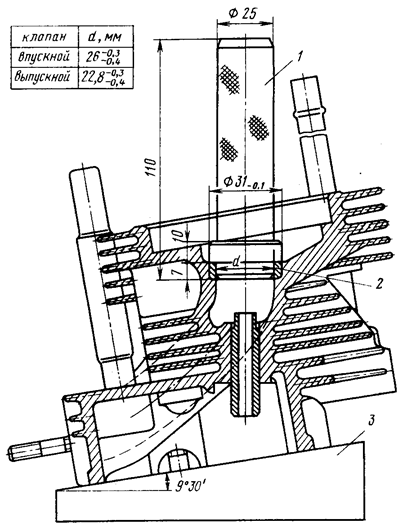

ПРИМЕЧАНИЕ Направляющие втулки клапанов нужно запрессововать с надетыми стопорными кольцами. Направляющие втулки впускных клапанов короче втулок выпускных клапанов. На внутренней поверхности втулок выполнены спиральные канавки для смазки клапанов: у направляющих втулок впускных клапанов — до половины длины отверстия, у втулок выпускных клапанов — по всей длине отверстия.

После запрессовки разверните отверстия в направляющих втулках:— впускных клапанов — до диаметра 8,022-8,040 мм; — выпускных клапанов — до диаметра 8,029-8,047 мм.

Направляющая втулка служит определенным каналом для хода клапана. Ее замена в гаражных условия практически не возможна, поскольку требуются специальные знания, навыки и инструмент, но все-же автомобилисты умудряются это делать. Конечно, рекомендуется проводить замену направляющих втулок ВАЗ-2112 с 16-клапанным двигателем на специализированных автосервисах. Этот процесс довольно сложный и займет день, а то и два.

Видео о замене направляющих втулок и о том, как распознать поддельную запчасть:

Видео материал расскажет, как провести замену направляющих втулок, приведены рекомендации и советы.

Причины преждевременного износа втулки клапана

Так как направляющие клапанов установлены внутри ГБЦ и изготавливаются (в зависимости от модели мотора) из чугуна, бронзы, латуни или сплавов, не каждый автолюбитель знает об их существовании. Вызвано это тем, что ресурс втулок составляет от 200000 км пробега.

Единственной неисправностью является механический износ внутренней поверхности в результате трения. На скорость износа влияют следующие факторы:

- своевременность замены и качества моторного масла;

- температурный режим работы ДВС;

- качество горючей смеси;

- исправность системы питания;

- правильность регулировки системы зажигания;

В результате износа направляющей стержень клапана теряет центрированность и двигается с перекосом, что не обеспечивает необходимую герметичность между седлом и тарелкой клапана. В итоге в камеру сгорания попадает масло, во впускной или выпускной коллектор прорывается горящая горючая смесь, что приводит к преждевременному износу узлов и деталей.

Причины выхода из строя

Причин выхода со строя направляющих втулок мало, поэтому рассмотрим каждую по отдельности:

- Износ или выработка внутренней поверхности. В процессе эксплуатации наружная часть клапана трется о внутреннюю часть направляющей втулки, при этом хоть и присутствует смазка, но выработка все равно идет. Для мотора 2112 ресурс этих изделий составляет 200 000 км согласно сервисным мануалам завода изготовителя.

- Нередко, замене направляющих втулок способствуют гнутые клапана. Зачастую на внутренней поверхности появляются задиры, но деформация втулки или ее разлом тоже встречаются.

- Недостаточная смазка или малый уровень масла также сказывается на внутренней поверхности втулки, где образуется большая выработка и клапан начинает болтаться.

Симптомы износа

Главный симптом изношенности направляющих втулок — повышенный расход моторного масла. Связано это с тем, что при децентрированном ходе клапана маслосъемные колпачки перестают выполнять работу и через увеличенный зазор между клапаном и внутренней частью втулки в цилиндры попадает моторное масло.

Признаки повышенного расхода масла из-за изношенных втулок следующие:

- сизый дым из выхлопной трубы;

- повышенная дымность работающего двигателя;

- нагар на электроде свечи зажигания светлого пушистого вида;

- наличие на юбке или резьбе масла.

Когда нужно менять направляющие?

Главный симптом, означающий, что втулки клапанов пришли в негодность, — повышенный расход моторного масла. Когда у штока появился поперечный свободный ход (люфт), то маслосъемные колпачки уже не в состоянии предотвратить проникновение смазки в цилиндры из верхнего моторного отсека, где расположен распределительный вал. Она протекает в увеличенный зазор между клапанным стержнем и внутренним диаметром втулки и беспрепятственно попадает в камеру сгорания.

Выходящий из выхлопной сизый дым — признак сгорания масла

Признаки потребления масла из-за проблем с направляющими такие:

- сизый дым из выхлопной трубы от вылетающих продуктов горения смазки, постоянно попадающей в цилиндры;

- машина практически не теряет в динамике, но дымит изрядно;

- светлый «пушистый» нагар на электродах свечей зажигания;

- на юбках и резьбовой части свечей наблюдается масло в жидком виде.

Это и есть масляный нагар на свече зажигания

Поскольку масло может проникать в камеры также по вине цилиндро — поршневой группы, необходимо провести диагностику, чтобы точно определить неисправность. В качестве примера предлагается взять популярный автомобиль ВАЗ 2106:

- Померьте компрессию в цилиндрах. Цель — убедиться в нормальном техническом состоянии поршневых колец.

- Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

- Демонтируйте распределительный вал вместе с постелью и снимите коромысла. Разблокируйте пружины клапанов того цилиндра, чья свеча сильнее покрыта нагаром.

- Аккуратно снимите сальник и рукой попробуйте покачать шток в стороны, одновременно двигая его вверх-вниз.

Как определить, что направляющие втулки изношены

Масло в цилиндры попадает и по причине неисправности деталей цилиндро-поршневой группы. Чтобы исключить данную причину, необходимо замерить компрессию. Это исключит неисправность поршневых колец.

Это исключит неисправность поршневых колец.

Осмотрите свечи зажигания. Наиболее загаженная свеча говорит о проблемах в данном цилиндре. Далее осматриваем мотор на предмет износа направляющих в следующем порядке:

- Открутите гайки, крепящие клапанную крышку к ГБЦ, и снимите ее.

- Ослабьте цепь и, совместив метки, открутите и снимите шестерню распредвала.

- Постепенно и поочередно открутите постель распредвала и снимите ее.

- Демонтируйте коромысла, разблокируйте пружины клапанов цилиндра, в котором свеча больше всего покрыта нагаром.

- Аккуратно снимите маслосъемный колпачок и покачайте клапан в стороны, двигая вверх-вниз. Если при движении имеется боковой люфт, то требуется замена втулки.

В рабочем состоянии зазор между клапаном и направляющей минимален и не позволяет клапану двигаться в горизонтальном направлении (только вверх или вниз). Поэтому любое боковое качание означает износ втулки.

Прежде чем покупать новые направляющие, желательно снять клапаны и вместе с ними прийти в магазин. И при выборе обязательно пробуйте их посадку на шток клапана.

И при выборе обязательно пробуйте их посадку на шток клапана.

Направляющая втулка на штоке клапана должна двигаться легко, но при этом она не должна болтаться.

Необходимо это для того, чтобы в дальнейшем вам не пришлось снова идти в магазин, если втулки по каким-то причинам не подойдут.

Как заменить клапанные втулки на ВАЗ 2106

Порядок замены направляющих втулок клапанов автомобилей ВАЗ

Для замены надо демонтировать ГБЦ и дополнительно иметь специальную наставку для снятия и установки. Однако не стоит пугаться, так как конструкция наставки проста, и вместо нее используйте подходящие по параметрам втулки подручные средства.

- Снимаем навесное оборудование, которое мешает снятию головки блока цилиндров.

- Снимаем клапанную крышку.

- Ослабляем цепь газораспределительного механизма и снимаем шестерню распредвала (не забудьте совместить метки).

- Демонтируем головку блока цилиндров и ставим ее на чистую ровную поверхность.

- Снимаем распредвал с постелью (гайки откручивайте постепенно, иначе постель встанет на перекос и вы ее не снимете).

- Снимаем коромысла и пружины.

- Проверяем люфт клапанов. Там, где он есть, клапаны удаляем, там, где его нет, устанавливаем на место пружины.

- Переворачиваем ГБЦ и со стороны камеры сгорания наставкой выбиваем направляющие.

- Устанавливаем новые втулки и собираем двигатель (при сборке не забудьте соблюсти момент затяжки гаек и ее порядок).

Конструкция ГБЦ и клапанов

Функционирование клапанного механизма на машинах ВАЗ 2106 и ВАЗ 2109 зависит от работы цепного привода (современные модели авто оснащаются ремёнными приводами).

Устройство головки блока цилиндров довольно примитивное: это сёдла, пружины, направляющие втулки. Захлопывание клапанов в системе осуществляется автоматически при помощи встроенных пружин. Чтобы в камеру сгорания не просачивалось моторное масло, на втулку крепится маслосъёмный сальник.

Схема головки блока цилиндров ВАЗ 2106

Клапанный механизм работает в сложных условиях с высокими температурами и масляным голоданием. Основной его задачей является обеспечение герметичности всей системы. Проблемы в его работе могут стать причиной снижения мощности, повышения расхода топлива и быстрого износа ГРМ.

Основной его задачей является обеспечение герметичности всей системы. Проблемы в его работе могут стать причиной снижения мощности, повышения расхода топлива и быстрого износа ГРМ.

Процесс замены

Как уже говорилось выше, для снятия и установки направляющих необходима специальная наставка. Рассмотрим, что она из себя представляет и как ей пользоваться.

Описание наставки

Оправка для снятия и установки направляющей состоит из двух частей. Первая часть представляет собой шток определенной длины, обработанный на токарном станке и имеющий в определенных местах разный диаметр. Самый большой диаметр штока занимает основную его длину и составляет 18 мм. За эту часть шток удерживается рукой, и она ограничивает проскакивание штока на другую сторону при снятии втулки, что предохранит поверхность головки блока от удара молотком. Диаметр второй части штока равен диаметру втулки. Длина этой части равняется глубине отверстия, в котором размещена втулка. Третья часть штока самая короткая — ее диаметр соответствует внутреннему диаметру штока клапана (диаметру внутренней поверхности направляющей). Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Ее предназначение заключается в том, чтобы при выбивании втулки направление штока строго соответствовало направлению втулки и не создавался перекос штока при ударе по нему молотком.

Вторая часть штока похожа на торцевую головку. Отличает ее от торцевой головки отсутствие внутри граней (цилиндрическое отверстие с диаметром и длиной, равной диаметру и длине верхней части направляющей). В верхней части головки имеется отверстие с диаметром, равным внутреннему диаметру втулки и внешнему размеру штока с рабочей стороны. Как видно из описания оправки, найти ей замену из подручных средств не так сложно. Для этого как минимум понадобится цилиндрический стержень удобной длины, диаметр которого с одной стороны равняется внешнему диаметру втулки. В качестве наставки можно использовать старый шток маслонасоса от ВАЗ, предварительно сточив шестерню.

Для установки направляющей на место используйте торцевую головку подходящего диаметра либо подходящую полую трубку. Далее в тексте будут использоваться термины «оправка», «шток», «головка», подразумевающие под собой как специальную оправку, так и подходящие подручные средства.

Процесс снятия изношенной направляющей и установка новой

Для снятия втулки переворачиваем ГБЦ рабочей частью вверх. Далее берем шток, вставляем в отверстие клапана и молотком аккуратно выпрессовываем.

Как меняются направляющие клапанов. Оправка для запрессовки направляющих втулок клапанов

В ходе ремонта ГБЦ мне потребовалось заменить направляющие втулки клапанов. Ударные методы ремонта я не приемлю, поэтому решено было сделать винтовой выпрессовыватель «как у Травникова» , упростив конструкцию и адаптировав ее под свои задачи.

Тут есть нюанс — заводская технология замены направляек на моем моторе предусматривает извлечение и запрессовывание втулок в одну сторону, сверху вниз (в сторону камеры сгорания). Это несколько упрощает конструкцию приспособления, поскольку позволяет менять только сменные упоры, передающие усилие на втулку, а весь бутерброд в КС оставлять как есть. В то же время на самих направляющих втулках отсутствуют буртики либо стопоры, ограничивающие глубину запрессовывания, т. о. этот момент должен быть обеспечен инструментально в процессе работы.

Приняв во внимание эти особенности я изготовил такой вот нехитрый суповой набор:

Основа всего прибора — болт М14 с гайкой. Класс прочности подножный 8.8, на поверку его более чем достаточно для нормальной работы устройства. Метиз потребуется слегка доработать, выполнив в его торце глухое резьбовое отверстие М6 глубиной 10мм.

Шайба и гайка опять же подножные из ближайшего магазина крепежа, упорный подшипник с внутренним диаметром 15мм какой первый попался в Автоштампе, все остальные детали, кроме направляющей втулки из 12Х18Н10Т. Направляющая втулка с конусами нужна для центровки приспособления по седлу клапана, посему сделана из алюминия для исключения повреждения седла. Кроме того изготовление ее из мягкого металла позволяет закрыть глаза на неточность угла 45 градусов, этот момент перестает играть какую либо роль в работе устройства.

Неочевидные, но очень важные моменты: сменные ввертыши необходимы для правильного распределения усилия на втулку клапана при работе — маленькая используется при выпрессовывании, большая используется при запрессовывании и одновременно является кондуктором, обеспечивающим необходимую глубину установки втулок.

Порядок сборки устройства:

Усилия при выпрессовывании весьма небольшие, максимум усилия достигается при страгивании втулки с места, далее же все проходит без видимого напряжения. Я снял на видео работу девайса, но никак не выковырну его из старенького Айфона, так что придется подождать:) любуемся:

Ну и фотодоказательства работоспособности приспособления:

Процесс запрессовывания ничем не отличается от процесса выпрессовывания, кроме использования другого ввертыша. Запрессовывать нужно до упора торца ввертыша в посадочное место нижней тарелки пружины на ГБЦ.

Засим доклад окончен, любите свои моторы друзья! Пока!

Зачастую ремонтом автомобилей занимаются сами владельцы, приспосабливая для этого частные гаражные помещения. Особенно это касается отечественных марок машин, конструкция которых предусматривает ремонт основных узлов и механизмов. Не являются исключением ремонтные работы ответственных узлов двигателя.

Ремонт головки блока цилиндров часто подразумевает замену направляющих втулок клапанов газораспределительного механизма, который отвечает за своевременную подачу воздуха и топливовоздушной смеси в цилиндры двигателя внутреннего сгорания.

ГБЦ – узел — крышка, функция которого — сочленение с блоком двигателя, закрытие блока от разнообразных неблагоприятных факторов. Это деталь сложной конструкции, созданная из дералюминиевого сплава или легированного чугуна. Внутренняя поверхность головки блока цилиндров имеет ровную, гладкую структуру, что показывает значимость данного узла. Нижнюю часть головки БЦ производят чуть шире для более надежного соединения с блоком цилиндров.

Признаки, указывающие на осмотр и необходимость замены направляющих втулок:

- прослушивается посторонний стук в двигателе;

- повышается расход масла;

- наблюдается поперечный люфт клапана во втулке.

Часто понятия «выпрессовка

» и «

запрессовка

» деталей ассоциируют с термином «

демонтаж

» и «

монтаж

». Это не совсем правильно, так как демонтажные или монтажные работы больше относятся к свободно посаженным деталям, а вот выпрессовка или запрессовка — к деталям, установленным с натягом. Это более трудоемкий процесс.

Это более трудоемкий процесс.

Для процесса запрессовки и выпрессовки применяют разные по своей конструкции виды прессов: гидравлические, верстачные реечные, верстачные винтовые. У каждого пресса имеются свои функциональные возможности. Верстачные реечные и верстачные винтовые уместно применять для выпрессовки небольших деталей: втулок, пальцев, шпилек и т.д. Гидравлические прессы уместны при выполнении работ с большими деталями. Замена втулки клапанов. Для установления новых деталей требуется подготовить каждое гнездо — выпрессовать старые элементы.

Почему гильзы могут выйти из строя

Основной причиной выхода из строя направляющих втулок является их износ. В результате увеличивается расход смазочной жидкости, так как люфт деталей приводит к быстрому выходу из строя маслосъёмного колпачка и масло просачивается в камеру сгорания. В результате наблюдается образование нагара, нарушение температурного режима работы мотора, увеличение токсичности отработанных газов и поломка катализатора (если он в машине есть).

Изношенные втулки клапанов ВАЗ 2106

Своевременная замена моторного масла и правильная эксплуатация ДВС автомобиля позволяет продлить срок службы втулок и менять их каждые 180–200 тысяч километров пробега. Однако из-за зазоров клапанов и несоответствия моторного масла рекомендуемым нормам может произойти боковой износ втулок и снижение подвижности клапанов по оси штока из-за увеличения радиальной нагрузки на него. По этой причине после смены маслосъёмных колпачков обязательно проводят корректировку зазора в направляющих втулках. При слишком большом зазоре и выявлении люфта втулки в обязательном порядке меняют.

Способы выпрессовки и запрессовки втулок клапанов ГБЦ

Способ 1

. Самый распространенный, простой и неправильный метод — выбивание втулок с помощью молотка, зубила. Извлечение подобным способом втулок приводит к порче посадочного места в ГБЦ. Такой подход к ремонту чаще наблюдается у мастеров — самоучек.

Способ 2

. Использование специализированной латунной оправки вместо зубила почти полностью исключает риск повреждений газораспределительного механизма, но не даёт полной гарантии качества. Оправка должна быть расположена со стороны седла на направляющую втулку, которую в дальнейшем выбивают молотком.

Оправка должна быть расположена со стороны седла на направляющую втулку, которую в дальнейшем выбивают молотком.

Способ 3

. Применение специального съемника — это процесс, наиболее оптимальный при изъятии втулок. Правильный демонтаж и монтаж втулок. Основной проблемой при демонтажных работах втулок является снятие слоя металлической поверхности посадочного места. Для наилучшей выпрессовки необходимо нагреть головку блока до девяноста градусов. Перед монтажными работами новых направляющих будет правильнее выдержать их в масле в течение 5-8 минут для пропитки. Головка блока нагревается, а сами втулки охлаждаются с помощью жидкого азота или низких температур морозильной камеры.

Как самому заменить направляющие втулки с помощью оправки

Шаг 1. Выпрессовка втулок клапанов

Непосредственно перед разборкой втулок производится подготовка газораспределительного узла. Оправка для процесса выпрессовки имеет форму ступеней. Ступень крайне необходима, чтобы исключить процесс повреждения посадочного гнезда в ГБЦ. За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

Небольшой диаметр оправки позволяет ей войти во втулку на 3-3,5 см с зазором. Наибольший размер диаметра позволяет намного легче продвинуться через гнездо в ГБЦ. Стоит напомнить, что втулки из бронзы с легкостью демонтируются из головки по причине относительно слабого натяга при установочном процессе.

Для чего нужна направляющая втулка

Направляющую втулку вполне справедливо можно считать основным элементом, от которого зависит ресурс и правильная работа тандема «седло — клапанная тарелка». Материал, из которого изготовлена деталь и сама её конструкция в первую очередь нацелены на работу в условиях больших скоростях закреплённого в ней клапанного стержня, постоянных высокотемпературных нагрузок и практически полного отсутствия смазки в паре «клапан-втулка».

Причины и последствия деформации

Описанные условия приводят к тому, что в процессе работы мотора изнашиваются и направляющая втулка клапана, из-за чего со временем может нарушаться её соосность с клапанным стержнем. В дальнейшем деталь ещё больше разбивается и клапан начинает «гулять» и неплотно прилегать к своему седлу, а это, в свою очередь, приводит к разбитию фаски седла со временем. В качестве последствий можно получить прогар клапана и попасть на замену седла.

В дальнейшем деталь ещё больше разбивается и клапан начинает «гулять» и неплотно прилегать к своему седлу, а это, в свою очередь, приводит к разбитию фаски седла со временем. В качестве последствий можно получить прогар клапана и попасть на замену седла.

Внешний вид бронзовых направляющих втулок для моделей ВАЗ 2108–2109

Также из-за «гуляния» клапана в разбитой направляющей могут быстрее прийти в негодность маслосъёмные колпачки. Они просто не смогут удерживать масло при увеличившихся угловых смещениях клапанного стержня. Результатом будет попадание масла в двигатель, а если ещё учесть, что через разбитую втулку будет проходить масла больше обычного, то ситуация получается не из приятных. Увеличится нагар на клапанах и других деталях вокруг камеры сгорания, повысится уровень вредных выбросов выхлопных газов и можно получить преждевременно вышедший из строя каталитический нейтрализатор. И простой заменой маслосъёмных колпачков тут не обойтись, так как вскоре проблема снова вернётся.

Почему не стоит пренебрегать проверкой

В процессе ремонта двигателя его головке лучше уделить особое внимание. Нередко именно эта часть мотора виновна в том, что уровень компрессии в цилиндрах далёк от желаемого. Автомобилисты порой при ремонте ГБЦ ограничиваются только притиркой клапанов к их сёдлам, считая, что в цельнометаллических втулках особо изнашиваться особо-то нечему. В то же время проверить, насколько велик зазор между деталью и её клапаном будет совсем нелишним делом. Когда полученные цифры зазора выходят за рамки рекомендуемых автопроизводителем, то никакая притирка клапанов или замена маслосъёмных колпачков не уберегут от проблем в дальнейшем.

Материалы, используемые для изготовления втулок

Для изготовления втулок применяют материалы с хорошей износостойкостью и уровнем теплопроводности. Среди таких можно найти:

- специальные сплавы чугуна;

- бронзУ;

- латунь;

- металлокерамику.

По теплопроводности и себестоимости латунь наряду с бронзой находятся в лидерах, поэтому подавляющее большинство втулок изготовлено из сплавов этих металлов.

Нюансы, которые необходимо учитывать

Большинство втулок имеют специальный опорный буртик на наружной стороне, призванный обеспечить надлежащую фиксацию детали по вертикали в ГБЦ. Если же деталь гладкая, то установка осуществляется с использованием специальной оправки.

Для впускных клапанов направляющие втулки не должны выступать, дабы не увеличивать аэродинамическое сопротивление впускного канала. Втулки выпускных клапанов призваны по максимуму «прятать» стержень клапана для сохранности последнего от воздействия высоких температур и лучшего отвода тепла.

Внешний вид и расположение направляющей втулки клапана в ГБЦ

Точность изготовления втулок очень высока. Это необходимо для получения максимально выверенной соосности и наилучшего прилегания клапанной тарелки и седла при функционировании двигателя. Снаружи корпус детали, которую предстоит запрессовать в ГБЦ, должен быть максимально чисто обработан, на нём должны отсутствовать какие-либо царапины или риски. Этим обеспечивается оптимальный отвод тепла от этой хапчасти в головку блока.

Этим обеспечивается оптимальный отвод тепла от этой хапчасти в головку блока.

Видео: обзор направляющих втулок клапанов для ВАЗ 2108–2109

Причины поломки деталей и их последствия

Характерная особенность направляющих элементов заключается в том, что они не выходят из строя в один момент, а изнашиваются постепенно. Срок «жизни» деталей на авто бюджетной категории составляет от 180 до 300 тыс. км, а на более дорогих иномарках может достигать 1 млн км. На процесс износа влияет несколько факторов, могущих его ускорить:

- качество применяемого моторного масла и своевременность его замены;

- температурный режим работы силового агрегата, чем чаще мотор перегревается, тем быстрее изнашиваются трущиеся поверхности;

- качество топлива и горючей смеси, чьи пары проникают в любые неплотности и вносят свою лепту в процесс медленного разрушения деталей.

Нагар на штоке разрушает втулку довольно быстро

Изношенная деталь характеризуется «разбитым» внутренним отверстием, в результате чего шток клапана начинает в нём слишком свободно ходить, а потом появляется люфт. Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Определение износа

Характер работы пары «клапанный стержень — втулка» обуславливает повышенный износ внутренней поверхности последней. Заметен он становится при длительном пробеге автомобиля (около 150 тыс. км.). В то же время использование масел низкого качества может существенно ускорить выработку ресурса втулок. Поэтому всегда перед их заменой желательно определить степень износа. Для этого есть два метода:

- С использованием микрометра в паре с нутромером. С помощью этих инструментов у втулки измеряется минимальное значение внутреннего диаметра, а также максимальный диаметр зоны хода клапанного стержня. Разность между полученными диаметрами и даст нам ширину искомого зазора.

При проведении измерений не нужно забывать о конусном и бочкообразном характере износа стержня, а также о том, что с высотой у втулки меняется диаметр. Все поверхности перед началом замеров необходимо хорошо очистить от пыли и грязи.

При проведении измерений не нужно забывать о конусном и бочкообразном характере износа стержня, а также о том, что с высотой у втулки меняется диаметр. Все поверхности перед началом замеров необходимо хорошо очистить от пыли и грязи.Набор из Нутромера и микрометра для определения износа втулок

Нутромер с индикатором часового типа для измерения зазоров между втулкой и клапаном

Замена направляющих втулок клапанов

Извлечение

- Здесь настоятельно рекомендуется перед процедурой разогреть головку блока цилиндров где-то до 100 градусов по Цельсию. Алюминий, из которого изготовлена ГБЦ, имеет больший коэффициент расширения, чем материал направляющей втулки. Вследствие нагревания натяг соединения втулка-ГБЦ существенно уменьшается и направляющие можно спокойно, без повреждения посадочного места, выпрессовать лёгкими ударами молотка или кувалды.

- Для извлечения применяют специальный инструмент-выколотку (оправку). Несмотря на свою узкоспециализированность и дороговизну, этот инструмент даёт возможность выпрессовки точно по оси направляющей втулки.

Нередко опытные автомастера для подобных процедур обзаводятся пневмомолотками и специальными насадками-выколотками для них.

Нередко опытные автомастера для подобных процедур обзаводятся пневмомолотками и специальными насадками-выколотками для них.

Инструмент для выпрессовки и запрессовки направляющих втулок

Видео по выпрессовке

Установка новых

- Перед тем как ставить новые запчасти, нужно определить значение фактического натяга. Для этого измеряется диаметр посадочного гнезда в ГБЦ и диаметр втулки. Разница между первым и вторым не должна превышать 0,03–0,05 мм.

- В случае если гнездо заметно больше, чем выбранная для него втулка, то следует поискать деталь диаметром побольше. Если же диаметр гнезда недостаточен, то можно воспользоваться услугами сверлильного станка для его увеличения.

- Перед процедурой запрессовки новых втулок головку блока цилиндров также необходимо нагреть. А вот новые запчасти вообще рекомендуют охладить в жидком азоте, что сильно уменьшит их внешний диаметр и позволит легче войти в расширенные от нагрева посадочные гнёзда, также снизит риск получения повреждений при запрессовке.

- Но так как не у всех в гараже найдётся жидкий азот, то можно предварительно поместить новые втулки в морозилку. Опять же при наличии последней в зоне доступности. Для простоты, можно взять в качестве необходимой разницу температур между ГБЦ и направляющей втулкой равной 150 градусам Цельсия. Ещё при запрессовке втулок рекомендуют смазывать трущиеся поверхности жидким машинным маслом, особенно если детали не нагревались/охлаждались.

- Сам процесс запрессовки проходит по тому же сценарию, что и выпрессовки. В качестве инструмента оправка и молоток (или пневмомолоток с насадкой). Далее, чередой последовательных ударов забиваем деталь в посадочное гнездо.

Видео по запрессовке

Инструменты и материалы

Замена направляющих втулок проводится с использованием следующего инструментария:

- молоток;

- развёртки на 8.022 и 8.028;

- оправка для выпрессовки и запрессовки втулок.

Втулки меняют с помощью ступенчатой оправки — латунного либо бронзового инструмента. Упирается он в направляющую втулку, после чего она выбивается ударом молотка. Такой способ выпрессовки не так вредит ГБЦ, как использование обычного молотка и зубила. Специальный съёмник используется не только для снятия втулок, но и для их замены.

Упирается он в направляющую втулку, после чего она выбивается ударом молотка. Такой способ выпрессовки не так вредит ГБЦ, как использование обычного молотка и зубила. Специальный съёмник используется не только для снятия втулок, но и для их замены.

Ступенчатая оправка, используемая для выпрессовки направляющих втулок ВАЗ 2106

Лучшим инструментом для замены направляющих втулок является съёмник-выпрессовщик. Такие приспособления позволяют снимать втулки клапанов без повреждения посадочной плоскости на ГБЦ. Наличие этого инструмента позволяет избежать задиров и других дефектов ГБЦ, которые могут появиться при использовании оправки и молотка.

Съёмник-выпрессовщик для направляющих втулок ВАЗ 2106- универсальный инструмент

Финальная стадия — развёртки

Бывает так, что при установке клапанов они не входят в новые втулки. Это вызвано тем, что при запрессовке направляющие могут немного изменить свой внутренний диаметр. Здесь на помощь приходят развёртки, которыми наша запчасть растачивается до нужного диаметра. Применяем последовательно одну за другой по нарастающей. Параллельно снимаются замеры после каждого использования. Развёртки лучше брать сразу алмазные, так как стальные значительно быстрее приходят в негодность.

Применяем последовательно одну за другой по нарастающей. Параллельно снимаются замеры после каждого использования. Развёртки лучше брать сразу алмазные, так как стальные значительно быстрее приходят в негодность.

Развёртка направляющих втулок 8,022 мм

Как говорилось в самом начале, направляющие втулки клапанов, несмотря на их внешнюю кажущуюся простоту, являются одними из базисных элементов газораспределительного механизма. Понимание этого момента, а также возможных последствий в случае неисправности позволит сохранить немало нервов, времени и денежных средств.

Общее устройство втулок головки блока цилиндров

На современных машинах головки клапанов выполнены из специальных сплавов.

Направляющие втулки клапанов ВАЗ 2106

На ВАЗ 2109, к примеру, направляющие изготовлены из износостойкого материала и запрессованы в головку при высокой температуре, поэтому сменить их достаточно сложно. Но проводить процедуру замены всё же нужно, поскольку втулка, несмотря на её прочность, со временем изнашивается, теряя герметичность. Проблема особенно актуальна для двигателей с большим количеством клапанов.

Как заменить направляющие втулки клапанов

Ремонт головки блока цилиндров (ГБЦ) зачастую предполагает необходимость замены направляющих втулок клапанов ГРМ. Для замены необходимо выпрессовывать старые втулки клапанов, после чего на их место устанавливаются новые элементы. Существует несколько способов для выпрессовки старых втулок. Наиболее простым и самым неправильным является выбивание втулок молотком и зубилом. Данный ударный способ широко применяется в практике «гаражных» мастеров. Отметим, что извлечение втулок в подобных случаях часто заканчивается повреждением посадочного гнезда в головке блока цилиндров.

Немного более правильным вариантом является использование специальной ступенчатой оправки из латуни или бронзы вместо зубила. Такая оправка устанавливается со стороны седла на направляющую втулку, далее по ней ударяют молотком. Указанный способ выпрессовки втулок снижает риск повреждений ГБЦ, но не исключает полностью. Оптимальным же способом выпрессовки втулок является использование специального съемника. Указанный съёмник для снятия направляющих втулок клапанов также используется для последующей установки новых втулок в ГБЦ. Далее мы рассмотрим способы замены направляющих втулок клапанов при помощи оправки и съемника.

Содержание статьи

Как самому менять направляющие втулки клапанов

Сначала рассмотрим способ выпрессовки направляющих втулок клапанов при помощи оправки, так как указанный способ является распространенным. Перед заменой втулок снимаются пружины и сами клапана. Как уже было сказано выше, оправка для выпрессовывания втулок клапанов используется ступенчатая. Ступенька необходима для того, чтобы снизить риск повреждений посадочного гнезда в головке блока. Меньший диаметр оправки позволяет ей войти во втулку на 3-4 см, причем с зазором. Больший диаметр позволяет свободно пройти через гнездо в ГБЦ.

Отметим, что зачастую бронзовые втулки достаточно легко выпрессовываются из головки, так как установлены с относительно слабым натягом. Если же необходимо выпрессовать направляющую втулку клапана из более жесткого материала, тогда ГБЦ следует предварительно нагреть до температуры 140-160 градусов Цельсия в электропечи или до 80-90 градусов в емкости с горячей водой. Нагрев головки блока цилиндров позволит уменьшить натяг.

В крайних случаях плотно запрессованную втулку нужно высверливать. Обратите внимание, делать это разрешается только на станке, так как попытки высверлить втулку клапана дрелью приведут к перекосу и повреждениям посадочного гнезда. Втулку также желательно высверливать не до конца, то есть оставлять стенки толщиной около 1-го миллиметра. Так снижается риск повреждений гнезда, а сам остаток втулки легко удаляется оправкой.

Следующим шагом становится обязательный замер натяга новой втулки перед установкой в головку, так как строго запрещается производить запрессовку новых втулок до измерения натяга. Для замеров натяга понадобится определить диаметр гнезда и направляющей втулки. Допускается показатель на отметке от 0.03 до 0.05 мм. Этот показатель следует понимать как то, что диаметр новой втулки превышает диаметр посадочного гнезда на указанную величину.

Слабый натяг по причине гнезда потребует увеличения диаметра гнезда, куда потом устанавливается ремонтная втулка увеличенного размера. Рассверливать гнездо в ГБЦ также нужно исключительно на станке, что позволит избежать возможного перекоса при выполнении нового отверстия. Что касается степени натяга ремонтной втулки, данный показатель следует максимально увеличить, так как в новом отверстии материал более твердый и имеет большую шероховатость на поверхности стенок.

Чтобы запрессовать новые втулки клапанов головку блока следует повторно нагреть в печи аналогично способу снижения натяга при снятии. Параллельно с этим новые втулки охлаждают. Запрессовка новых втулок без нагрева ГБЦ является неправильной. Это касается алюминиевого сплава ГБЦ, в котором происходит деформация при наличии сильного натяга. После такой установки итоговый натяг будет меньше необходимого. В результате после сборки мотора и его нагрева при работе направляющая втулка клапана не будет иметь плотной посадки, а сам клапан в указанной втулке начнет страдать от перегревов. Перегрев клапана будет происходить в результате того, что эффективность отвода избыточного нагрева от стержня клапана к ГБЦ существенно снизится. Неисправность будет быстро прогрессировать, втулка начнет болтаться в посадочном гнезде, что потребует повторной разборки двигателя для проведения ремонта.

Теперь перейдем к тому, как установить направляющие втулки клапанов в головку блока цилиндров. Саму запрессовку реализуют при помощи описанной выше оправки, по которой следует нанести молотком пару резких ударов. Учтите, наличие на новой втулке специального тонкого пояса для размещения маслосъемного колпачка обязывает к тому, чтобы оправка ни с одной стороны не опиралась на данный пояс. Игнорирование данной рекомендации может привести к тому, что втулка деформируется или окажется сломанной.

Завершением процесса установки направляющих втулок клапанов ударным способом является финальная калибровка отверстий. Данную процедуру выполняют при помощи разверток. Рекомендуется использовать алмазные развертки, так как данный инструмент более долговечен и обеспечивает стабильный предсказуемый результат сравнительно с обычными стальными развертками. После обработки отверстий необходимо выполнить проверку зазоров клапанов во втулках с учетом рекомендуемых параметров. Зазоры впускных клапанов должны быть на 0.01 мм меньше по сравнению с выпускными, которые сильнее нагреваются при работе ДВС (например, 0.02 — 0.04 против 0.03 — 0.04 мм). Отметим, что добиваться минимально допустимых зазоров не обязательно. Следует добавить, что данное утверждение особенно актуально для выпускных клапанов, так как малые зазоры в направляющих втулках могут привести к их заклиниванию.

Выпрессовка и установка направляющих втулок клапанов съемником

Далее рассмотрим наиболее оптимальный способ выпрессовки направляющих втулок клапанов специальным съемником-выпрессовщиком втулок. Начнем с того, что съемники бывают разными и являются универсальными инструментами. При помощи данного решения можно снимать втулки клапанов на разных ГБЦ без риска повредить посадочную плоскость в головке блока. Другими словами, наличие съемника сводит к минимуму возможные задиры или другие дефекты отверстия по сравнению с использованием молотка и оправки.

Работа со съемником предполагает:

- под инструмент подкладывается втулка подходящего размера. Подбор такой втулки осуществляется с учетом того, чтобы при установке съёмника резьбовая часть вышла из направляющей клапана на 20-30 мм;

- далее съемник устанавливается и фиксируется парой гаек, которые специально обточены. Также допускается использование одной гайки, если таковая предусмотрена конструкцией съемника;

- следующим шагом становится необходимость придержать верхним ключом съёмник в его центральной части;

- одновременно с этим нижним ключом выпрессовывается направляющая втулка клапана;

После того, как к съемнику прикладывается определенное усилие, можно услышать явный щелчок. Такой звук укажет на то, что втулка клапана сорвана с посадочного места и движется наружу из отверстия в ГБЦ. Далее нужно крутить винт съемника до того момента, пока втулка не будет извлечена. Затем необходимо приготовить новые втулки для запрессовывания. Далее следует повторить все подготовительные процедуры, описанные выше при установке втулок оправкой. Дополнительно можно смазать втулку клапана моторным маслом для облегчения посадки в гнездо.

Чтобы запрессовать втулки съемником понадобятся 2 проставки, которые имеют коническую фаску и упираются в седло клапана. Одна деталь должна иметь больший диаметр, а другая меньший (в соответствии с тем, что посадочное место впускного клапана больше, а выпускного клапана меньше). Также снова понадобиться осуществить подбор распорных втулок съёмника, учитывая при этом необходимость выхода резьбовой части съемника на 20-30 мм при установке новой втулки клапана. Параллельно с этим нужно избежать повреждения пояса (буртика) на направляющей втулке, так как данный пояс служит местом крепления резинового колпачка. Если пояс повредить при установке, герметичность колпачка-сальника будет нарушена. Чтобы не повредить пояс, используется отдельная гайка, которая упирается в направляющую без риска повреждения пояса. Получается, данная гайка поджимает направляющую втулку клапана. Обратите внимание, установка дополнительной гайки уменьшает количество резьбы на шпильке съемника. По этой причине для уменьшения нагрузки на резьбу следует накрутить еще одну втулку съемника. Рекомендуем также прочитать статью о том, какой зазор должен быть у поршневого кольца. Из этой статьи вы узнаете о правильном подборе теплового зазора поршневых колец во время их замены или в процессе капитального ремонта двигателя.Далее втулки понадобится подгонять по посадочным размерам. Это необходимо в том случае, если направляющую слегка сдавило при запрессовке. Выполняется данная процедура аналогично описанной выше, то есть при помощи развертки. Развертка вставляется в отверстие и без давления прокручивается, благодаря чему происходит аккуратное развёртывание. По окончании следует выдуть остатки стружки при помощи сжатого воздуха.

Завершающим этапом становятся обязательные замеры диаметра полученного отверстия в направляющей втулке. Для проверки используется специальный индикаторный нутромер. Также следует измерить толщину стержня клапана при помощи микрометра. Если все выполнено правильно, тогда зазор будет находиться в допустимых пределах. Затем можно вставить клапан и проверить качество его прилегания к седлу. В том случае, если клапан не полностью прилегает к седлу, тогда очевидна потеря соосности между центром втулки и центром седла клапана. Такое явление иногда возникает после замены направляющих втулок клапанов. Для решения данной проблемы потребуется осуществить притирку клапанов. Чтобы притереть клапана, нужно обработать специальной шарошкой седло клапана. После притирки клапанов можно считать процесс замены направляющих втулок полностью завершенным.Читайте также

Руководство по замене направляющих втулок клапанов своими руками

Зачем нужны направляющие втулки?

В начале и середине прошлого века ГБЦ автомобилей изготавливались из чугуна, а клапаны просто вставлялись в точно просверленные отверстия. Но впоследствии производители отказались от чугунных головок из-за большого веса и недостаточного отведения излишков теплоты, а им на смену пришли лёгкие ГБЦ из алюминиевых сплавов. Эти металлы обладают прекрасной теплопроводностью, но слабо противостоят износу от трения.

Чтобы решить проблему, была придумана направляющая втулка — посредник между мягким сплавом головки цилиндров и стальным стержнем клапана, постоянно движущимся вверх-вниз в процессе работы. Изготовленная из чугуна или специальной бронзы, она надёжно запрессовывается в тело ГБЦ, а внутрь с минимальным зазором вставляется клапан.

На схеме двигателя показано расположение направляющих втулок

Сама втулка представляет собой полый цилиндр, сделанный точно по размерам под определённую модель автомобиля. Наружная поверхность отшлифована и на ощупь гладкая, а на внутренней выполнена спиралевидная канавка в виде резьбы. По ней движется моторное масло, смазывающее ось клапана и снижающее силу трения. В верхней части направляющей детали сделана неглубокая выборка, куда вставляется стопорное кольцо.

Слева втулка для выпускного клапана, справа — для впускного

Важный момент. Направляющие элементы для впускной и выпускной группы клапанов отличаются по конструкции, хотя внешне могут выглядеть одинаково (например, детали для российских автомобилей ВАЗ 2108—09). Разница такая: во втулке для выхлопного тракта масляная канавка выполнена по всей длине отверстия, а для впускного — только наполовину. А вот изделия для «классики» ВАЗ 2106 различаются и по размерам, при одинаковом диаметре выпускные элементы длиннее впускных.

Бронзовые втулки для ВАЗ 2109 с виду все одинаковые

Втулки выполняют следующие функции:

- как явствует из названия, они направляют движение клапана, чтобы его тарелка чётко совмещалась с седлом и плотно прилегала к нему;

- принимают на себя нагрузку от силы трения, возникающую во время поступательно-возвратного движения стержня клапана;

- клапанная чашка сильно нагревается в камере сгорания, а втулка передаёт это тепло алюминиевому сплаву головки цилиндров;

- благодаря специальной канавке деталь обеспечивает смазку трущихся поверхностей.

Чугунные детали ВАЗ 2106 — впускные втулки короче выхлопных

Когда элемент запрессован в отверстие ГБЦ, то его верхняя часть меньшего диаметра на несколько миллиметров выступает над поверхностью. Это необходимо, чтобы установить на неё маслосъемный колпачок (он же — сальник клапана), не позволяющий смазке из верхней части двигателя попадать в камеру сгорания через внутреннее отверстие втулки.

Так выглядит выступающая часть, куда надевается маслосъёмный колпачок

Причины поломки деталей и их последствия

Характерная особенность направляющих элементов заключается в том, что они не выходят из строя в один момент, а изнашиваются постепенно. Срок «жизни» деталей на авто бюджетной категории составляет от 180 до 300 тыс. км, а на более дорогих иномарках может достигать 1 млн км. На процесс износа влияет несколько факторов, могущих его ускорить:

- качество применяемого моторного масла и своевременность его замены;

- температурный режим работы силового агрегата, чем чаще мотор перегревается, тем быстрее изнашиваются трущиеся поверхности;

- качество топлива и горючей смеси, чьи пары проникают в любые неплотности и вносят свою лепту в процесс медленного разрушения деталей.

Нагар на штоке разрушает втулку довольно быстро

Примечание. На рабочий ресурс всех элементов газораспределительного механизма также влияет исправность системы питания и зажигания. Когда в результате неполадок возникают хлопки в топливный либо выхлопной коллектор, то смазка между парой клапан — втулка смывается несгоревшим бензином, отчего несколько секунд механизм работает «на сухую».

Изношенная деталь характеризуется «разбитым» внутренним отверстием, в результате чего шток клапана начинает в нём слишком свободно ходить, а потом появляется люфт. Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Когда нужно менять направляющие?

Главный симптом, означающий, что втулки клапанов пришли в негодность, — повышенный расход моторного масла. Когда у штока появился поперечный свободный ход (люфт), то маслосъемные колпачки уже не в состоянии предотвратить проникновение смазки в цилиндры из верхнего моторного отсека, где расположен распределительный вал. Она протекает в увеличенный зазор между клапанным стержнем и внутренним диаметром втулки и беспрепятственно попадает в камеру сгорания.

Выходящий из выхлопной сизый дым — признак сгорания масла

Признаки потребления масла из-за проблем с направляющими такие:

- сизый дым из выхлопной трубы от вылетающих продуктов горения смазки, постоянно попадающей в цилиндры;

- машина практически не теряет в динамике, но дымит изрядно;

- светлый «пушистый» нагар на электродах свечей зажигания;

- на юбках и резьбовой части свечей наблюдается масло в жидком виде.

Совет. По нагару на свечах вы можете определить цилиндр, в который попадает наибольшее количество смазочного материала. Это пригодится для выполнения диагностики.

Это и есть масляный нагар на свече зажигания

Поскольку масло может проникать в камеры также по вине цилиндро — поршневой группы, необходимо провести диагностику, чтобы точно определить неисправность. В качестве примера предлагается взять популярный автомобиль ВАЗ 2106:

- Померьте компрессию в цилиндрах. Цель — убедиться в нормальном техническом состоянии поршневых колец.

- Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

- Демонтируйте распределительный вал вместе с постелью и снимите коромысла. Разблокируйте пружины клапанов того цилиндра, чья свеча сильнее покрыта нагаром.

- Аккуратно снимите сальник и рукой попробуйте покачать шток в стороны, одновременно двигая его вверх-вниз.

Чтобы ощутить люфт, клапан надо вытащить за шток и покачать в стороны

При наличии люфта можете смело продолжать разборку, поскольку для замены втулок необходимо снять головку цилиндров. Если вас не оставили сомнения, проверьте остальные клапаны, картина должна быть примерно одинаковой.

Порядок замены направляющих клапанов ВАЗ 2106

Вся процедура делится на несколько этапов:

- Подготовка инструментария.

- Частичная разборка двигателя, а именно — снятие ГБЦ.

- Выбор и покупка новых деталей.

- Демонтаж изношенных элементов и запрессовка новых.

- Обратная сборка и запуск мотора.

Первым делом следует отключить аккумулятор от бортовой сети

Совет. Стоит соблюдать именно такую очерёдность действий — сначала разборка мотора, а потом закупка запчастей. Вскрытие точно покажет, какие детали вам нужны. Если вы недавно меняли клапана (5—10 тыс. км назад), то их нужно вытащить, чтобы примерить к новым втулкам в магазине. Старую клапанную группу придётся заменить.

Подготовка необходимого инструмента

Чтобы произвести разборку и замену направляющих, вам понадобится:

- стандартный набор рожковых и накидных ключей;

- набор головок с мощным воротком и трещоткой;

- динамометрический ключ для обтяжки болтов ГБЦ и гаек распредвала при сборке;

- отвёртки, пассатижи;

- ключ на 36 мм для ручного вращения коленчатого вала;

- монтировка;

- съёмник для разблокировки клапанов;

- тяжёлый молоток;

- оправка для выбивания и запрессовки втулок;

- развёртка на 8.025 мм с воротком;

- ёмкость и шланг для опорожнения системы охлаждения;

- ветошь.

Без ключа с трещоткой и головок при снятии ГБЦ не обойтись

Оправка для работы с направляющими представляет собой стальной пруток, конец которого проточен под внутренний диаметр втулки. Вторая часть оправки — это насадка для запрессовки, чей размер подогнан под широкую наружную часть детали (так называемую шляпку), поскольку по торцу бить нельзя. Комплект можно заказать токарю либо купить в готовом виде, он стоит недорого.

Оправку для выбивания и посадки втулок можно выточить по чертежу

Совет. В процессе замены направляющих придётся заново притирать клапана, а то и выполнять прирезку сёдел. Для этих работ нужен специальный инструмент и соответствующие навыки, поэтому операцию лучше доверить мастеру. Кроме того, покупка приспособлений для прирезки и притирки сведёт к нулю всю выгоду от ремонта ГБЦ своими руками.

Это развёртка, используемая на ГБЦ автомобилей ВАЗ 2101—07

Развёртка — это слесарный инструмент, предназначенный для точной подгонки внутренних диаметров отверстий. В данном случае она необходима, чтобы развернуть внутреннюю часть втулки под стержень клапана с минимальным зазором.

Демонтаж ГБЦ и старых втулок

Данный этап — самый трудоёмкий и длительный, начинается он с отключения аккумулятора и опорожнения водяной рубашки мотора (с радиатора жидкость сливать не нужно). Дальнейшие операции выполняйте в таком порядке:

- Отсоедините трос пускового устройства, бензиновый шланг и привод акселератора, после чего снимите корпус воздушного фильтра и карбюратор.

- Открутите клапанную крышку и совместите насечку на шкиве коленвала с длинной риской на блоке. Отключите от свечей провода и демонтируйте трамблёр, запомнив положение бегунка. Снимите провод с датчика температуры.

- Ослабьте цепь, выкрутив натяжитель, затем разблокируйте гайку шестерни распределительного вала и открутите её. Снимите шестерёнку и зафиксируйте цепь, чтобы она не провалилась внутрь блока. Открутите гайки крепления постели распредвала и демонтируйте её со шпилек.

- Отсоедините от ГБЦ все патрубки охлаждающей системы и «штаны» выхлопной трубы.

- В произвольном порядке ослабьте 11 болтов крепления головки цилиндров и выверните их. Двумя руками поднимите ГБЦ и снимите вместе с коллекторами.

Снятие корпуса фильтра

Совет. Сразу после демонтажа головки очистите блок от старой прокладки и накройте чистой материей, чтобы внутрь цилиндров случайно не попала грязь.

Снятую ГБЦ удобно разместите на столе и снимите пружины с коромыслами (желательно не путать местами), после чего съёмником разблокируйте клапаны и вытащите их. При этом не потеряйте «сухари» — мелкие полуцилиндры, вставляющиеся в прорезь штока. Затем переверните головку камерами сгорания кверху, подложите по краям деревянные бруски и выбейте оправкой все втулки. Удары наносите со средним усилием, чётко и точно. В конце почистите и тщательно протрите всю ГБЦ от нагара и отложений.

Карбюратор надо снять с коллектора, чтобы не мешал

Рекомендация. Пользуясь моментом, обследуйте разобранный двигатель на предмет других неисправностей, чтобы сразу их устранить. Привлеките мастера — моториста с прибором — нутромером, дабы он проверил выработку в цилиндрах и проконсультировал вас по всем вопросам. Это важно, если вы разбираете силовой агрегат ВАЗ 2106 впервые.

Перед разборкой важно совместить метки

Фотоинструкция по снятию головки цилиндров

Как демонтировать ГБЦ ВАЗ 2106 — видео

Подбор новых деталей

Направляющие втулки для двигателя «шестёрки» можно купить в двух исполнениях — из чугуна или бронзы. При выборе стоит придерживаться таких рекомендаций:

- Если вы исповедуете обычный стиль езды и не увлекаетесь тюнингом авто, нет смысла ставить изделия из бронзы. Купите недорогие направляющие из чугуна, и они прослужат достаточно долго.

- Бронзовые детали лучше ставить вместе с облегчёнными хромированными клапанами (например, от бренда АМР).

- Учитывая цену чугунных изделий и ваш первый опыт их замены, рекомендуется приобрести 2 комплекта деталей. Причина — хрупкость материала, который случайно может расколоться при неумелом обращении.

- Подбирайте втулки таким образом, чтобы клапаны вставлялись в них с трудом либо не входили вовсе. Не берите изделия с неправильными отверстиями, куда свободно проходит шток.

- Если после разборки вы обнаружили, что одна или несколько втулок крутятся либо болтаются в гнёздах ГБЦ, необходимо подобрать ремонтные изделия. Их внешний диаметр больше стандартного на 0,05—0,1 мм, что позволит посадить такие детали в разбитые отверстия головки цилиндров. Здесь стоит воспользоваться измерительными приборами — микрометром и нутромером.

Совет. Не слушайте заверения о том, что бронзовые втулки противостоят износу лучше чугунных, это не соответствует действительности. Чугун гораздо твёрже большинства металлов, в том числе и бронзы, просто он хуже передаёт тепло. Отсюда вывод: те и другие детали хороши, но применять их надо по назначению.

Также стоит приобрести новую клапанную группу (если она не менялась недавно), прокладки под ГБЦ и различные патрубки и 1—2 л антифриза на доливку. Остальные детали покупайте по результатам проведённой ранее дефектовки.

Посадка втулок и обратная сборка

Чтобы запрессовать направляющие в гнёзда, переверните головку цилиндров камерами сгорания книзу. Затем наденьте на элементы стопорные кольца, натягивая их с верхнего конца. Если начнёте надевать кольцо с нижней стороны, то обязательно оставите на поверхности глубокие борозды, куда впоследствии может протечь масло.

Важно! Перед посадкой смажьте наружную поверхность деталей тонким слоем моторного масла.

Новая втулка забивается до упора через проставку

Для запрессовки вставьте первую втулку концом в отверстие, наденьте на оправку насадку и приложите её к широкой части детали. Выверенными ударами молотка по проставке забейте втулку до упора, что характеризуется изменением звука ударов (появится лёгкий звон). Бейте со средней силой, чтобы не расколоть чугун. Повторите действие со всеми элементами, а если какой-то из них все же расколется, возьмите запасной.

Справка. Зачастую можно услышать рекомендации, что ГБЦ необходимо греть в ведре с водой, а втулки перед забивкой засунуть в морозилку. Эти мероприятия действительно облегчают запрессовку, но отнимают массу времени. Любой знающий слесарь вам скажет, что посадка чугуна в алюминиевый сплав с натягом 0,04—0,06 мм спокойно выполняется без всякого разогрева.

Отверстия втулок следует прогнать разверткой

По окончании запрессовки нужно прогнать внутренний диаметр втулок развёрткой, чтобы стержень клапана скользил в нём с минимальным зазором. Операция выполняется так: закрепите четырёхгранный конец развёртки в воротке, смажьте рабочую часть моторным маслом, вставьте в отверстие и вращайте по часовой стрелке. Инструмент должен пройти по всей длине детали. Теперь остаётся поставить и притереть клапана, что рекомендуется доверить специалисту. Затем произведите сборку двигателя в обратном порядке, но с учётом ключевых моментов:

- Если вы хотите повысить герметичность прокладки между головкой и блоком, обработайте её тонким слоем графитной смазки. Высокотемпературные герметики использовать нельзя.

- 10 основных болтов крепления ГБЦ обтяните динамометрическим ключом в 2 приёма в последовательности, указанной на схеме. Первый раз затяните их моментом 41 Нм, второй раз — 118 Нм. Одиннадцатый болт меньшего размера обтягивается за 1 раз моментом 39 Нм.

- Постель распределительного вала тоже протягивается по схеме с соблюдением момента 22 Нм.

- Шестерёнку и цепь надо установить таким образом, чтобы круглая метка на звёздочке совпала с приливом на корпусе распредвала. Метки на коленчатом валу вы совместили перед разборкой, проверьте их.

- Не забудьте отрегулировать зазоры между коромыслами клапанной группы и кулачками распределительного вала (его величина должна составлять 0,15 мм).

- При установке трамблёра восстановите первоначальное положение бегунка, чтобы не сбить зажигание.

Схема затяжки болтов головки цилиндров

Совет от бывалых. Старые мастера после затяжки болтов ГБЦ нередко давали двигателю постоять в течение 12—24 часов, а потом ещё раз обтягивали головку. При наличии времени последуйте данной рекомендации, через сутки вы сами убедитесь, что узлы «уселись», а болты немного прослабились.

Порядок затягивание гаек крепления распределительного вала

По окончании сборки и заливки антифриза запустите двигатель, прогрейте его и вращением корпуса трамблёра выставьте оптимальный угол опережения зажигания.

Совмещение круглой метки на шестерне с приливом на корпусе

Видео по замене направляющих втулок

Суть процесса замены направляющих одинакова для автомобилей любых марок, разница заключается в сложности разборки и форме втулок. Данная процедура довольно трудоёмкая и отнимет у вас немало времени. Будьте готовы к тому, что по ходу дела в двигателе наверняка вылезет ещё какая-то неисправность и её тоже придётся устранять. С другой стороны, вы сэкономите немало денег, выполнив замену втулок собственноручно.

Оцените статью: Поделитесь с друзьями!Замена направляющих втулок клапанов своими руками

Отечественные автомобили можно ремонтировать самостоятельно в любом удобном гараже. Конструкция их предусматривает максимальный уровень ремонтопригодности всех узлов и механизмов. Не исключением в этом случае будет ремонт головки блока, одной из операций этого процесса является замена направляющих втулок клапанов.

Конструкция механизма

В процессе работы клапанного механизма движение клапанов происходит в ограниченном пространстве. Направление для перемещения задается с помощью соосности отверстия, в котором «ходит» ось штока и впускного/выпускного отверстия. Материал для штока подобран максимально износостойкий.

Сталь легирована большим количеством хрома и никеля. Направляющие втулки клапанов, сопрягающиеся со штоком, выполнены из менее прочного материала, чаще из медесодержащих сплавов. Это связано с тем, что ремонтный комплект таких втулок будет стоить дешевле при обслуживании, чем полная замена клапанов с износившимся штоком. Также пара сталь-латунь гораздо лучше работает при фрикционном сопряжении.

Замена втулок

Зазора между отверстием и клапаном практически нет. Это и наличие сальников на штоке помогает предотвратить попадание масла в камеру сгорания. Но за счет того, что работа клапанов проходит в агрессивных условиях и при интенсивном перемещении, износ у втулок появляется, их приходится периодически менять. Если бы они не стояли в конструкции, то пришлось менять всю головку блоки после выработки в отверстиях, по которым ходит шток.

Необходимость замены втулок

Износ можно определить по нескольким косвенным признакам, также есть случаи, когда требуется менять втулки в обязательном порядке:

- в камеру сгорания проникает моторное масло, за счет этого возрастает его расход и образуется сероватый дым из выхлопной трубы;

- слышно характерное постукивание со стороны головки блока;

- при полной замене комплекта клапанов;

- капремонт головки блока.

Инструмент для выпрессовки

Выпрессовка втулок

Наиболее популярным методом выпресовки является ударный. Предварительно снятую головку блока очищаем от загрязнений. Потом фиксируем ее на верстаке. Для операции понадобится специальный съемник, латунная или бронзовая цилиндрическая оправка длиной 80-100 мм. С одного конца на ней должна быть проточка на длину 30-40 мм диаметром на 1-2 мм меньше, чем диаметр внутреннего отверстия втулки. Оправка должен иметь максимальный диаметр, не больше наружного размера втулки.

- Шаг 1. Нагреть головку блока

- Шаг 2. Выпрессовать втулки

- Шаг 3. Провести сравнительный замер штоков и отверстий

- Шаг 4. Обработать отверстия разверткой

Перед выбиванием втулок, необходимо нагреть головку примерно до 100-120С. Делается это для ослабления натяга между втулками и корпусом. В гаражных условиях подойдет электроплита. Ни в коем случае не пользоваться для этой операции горелкой, чтобы не перегреть металл и не испортить «геометрию» поверхности корпусной детали. Выбивать надо со стороны камеры сгорания.

После высвобождения посадочного отверстия, надо замерять его диаметр. Это необходимо для того, чтобы правильно подобрать натяг, разницу между размером новой втулки и посадочным диаметром. Ремонтная втулка должна быть больше на 0,03-0,05 мм. Это обеспечит плотную посадку. Замеры надо проводить на остывшей головке.

Запрессовка ремонтного комплекта

Чтобы не повредить поверхность отверстий и не создать задиры, перед тем, как заменить направляющие втулки клапанов, нужно опять немного разогреть головку блока. Ремонтный комплект для лучшей посадки нужно остудить. Для этого подойдет бытовой морозильник. Без таких манипуляций качественной запрессовки можно не получить, а впоследствии все они быстро «разболтаются» на своих местах. И необходимо будет разбирать узел заново.

Сборка механизма

Когда все установится на свои места и головка блока остынет до окружающей температуры, необходимо будет обработать отверстия разверткой. Такая калибровка приведет диаметр в нужный размер по всей длине. Желательно использовать настраиваемый инструмент, так как у ненастаиваемого происходит износ, и размер отверстия станет после большого числа обработок немного меньше требуемого. За счет этого клапаны будут проходить с натягом, преодолевая трение, а могут просто заклинить.

Нормальным считается зазор между штоком клапана и отверстием 0,03-0,04 мм.

После запрессовки втулок можно проводить подгонку седел клапанов. Для этой операции используются шарошки или зенкеры.

Интересное по теме:

загрузка…

Вконтакте

Одноклассники

Google+

Замена направляющих втулок клапанов.

Приветствую всех водителей, любящих ремонтировать свой автомобиль или мотоцикл своими руками — в этой статье мы рассмотрим, как правильно заменить направляющие втулки клапанов, а так же инструмент, с помощью которого это будет легко сделать. О ремонте головки двигателя я уже писал, и почитать об этом можно вот здесь, но в этой статье мы более подробно разберём операцию, по грамотной замене направляющих втулок. И рассматривать ремонт головки мы будем на примере наших отечественных машин — ВАЗов 2108,09, Оки, Волги, но поняв основные принципы ремонта и работы с приспособлением, описанным в этой статье, на примере наших автомобилей, можно будет спокойно заменить втулки и на иномарке.

Рис. 1 Выпрессовка направляющей втулки переднеприводных вазов.

1 — направляющая втулка клапана, 2 — головка цилиндров, 3 — опора, 4 — зацеп, 5 — гайка, 6 — шпилька, 7 — наконечник.

У любой машины когда нибудь наступает такой момент, что замена сальников клапанов не помогает, и сизый дым из выхлопной трубы подсказывает водителю, что всё таки пора заняться более серьёзным ремонтом. А для удобства работы нужно будет изготовить несложное приспособление, которое если бы не опора 3 (см.рисунок 1) в виде пластины, то это устройство можно было бы применить и на классических Жигулях и Москвичах (так как головка ВАЗ 2108, 09 отличается от головки классических жигулей ВАЗ 2101,02,03,06,07).

К тому же при выпрессовке направляющих втулок клапанов у ВАЗ 2108,09 угол действия сил при выпрессовке втулок более благоприятный, так как угол наклона оси клапана относительно вертикали составляет всего 13,5°, а у классических Жигулей угол наклона оси клапана составляет 20° и здесь риск сдвига опоры больше. Но всё таки, чтобы полностью исключить риск сдвига опоры приспособления, она имеет два отверстия с резьбой М10, для крепления зацепов опоры.

Рис. 3 Выпрессовка направляющей втулки Волговского мотора.

1 — наконечник, 2 — головка цилиндров, 3 — направляющая втулка клапана, 4 — шпилька, 5 — опора, 6 — гайка.

Изношенные втулки выпрессовываем как показано на рисунке 3, но опору 5 для для Жигулей, или Москича, нужно будет сделать другую, в зависимости от размеров плоскости головки этих машин. Под иномарку естественно тоже нужно будет изготовить свою опору. Опорная втулка 3 и наконечник 5 (см. рис. 4) тоже изготавливается под диаметр втулок головки иномарки, или другой машины.

Сам процесс запрессовки новых втулок можно рассмотреть на рисунке 2. А чтобы запрессовка прошла вообще как по маслу, советую перед запрессовкой нагреть головку до 150°С.

Рис 2. Запрессовка направляющей втулки переднеприводных вазов.

1 — опорная втулка, 2 — гайка, 3 — головка цилиндров, 4 — наконечник, 5 — шпилька, 6 — направляющая втулка клапана.

Приспособление работает очень эффективно и легко справляется с величиной натяга, который рекомендует завод изготовитель двигателя. А именно: в сопряжении направляющая втулка и головка двигателя, рекомендуемая величина натяга 0,063 — 0,108 мм. То есть перед запрессовкой желательно проверить нутромером внутренний диаметр отверстия в головке, который должен быть 13,950 — 13,977 мм, а наружный диаметр втулки проверяем микрометром и он должен быть 14,040 — 14,058 мм. При этих диаметрах втулки и отверстия в головке, нормальный натяг, рекомендуемый заводом будет обеспечен.

Внутренний диаметр направляющих втулок, тоже очень важен и его тоже нужно замерить (особенно при покупке новых втулок), чтобы знать какой зазор получится относительно стержня клапана. Так как завод изготовитель, в сопряжении стержня клапана и отверстия направляющей втулки, рекомендует рабочий зазор 0,022 — 0,025 мм. Такой зазор получится если внутренний диаметр отверстия втулки будет равен 8,022 — 8,040 мм, а наружный диаметр стержня клапана будет в пределах 7,985 — 8,000 мм. Это для впускных клапанов.

Но так как выпускные клапана всегда больше нагреваются, то для них рабочие зазоры всегда немного больше, то есть в пределах 0,029 — 0,062 мм. Эти зазоры получим, если внутренний диаметр отверстия втулки будет в пределах 8,029 — 8,047 мм, а наружный диаметр стержня выпускного клапана, практически такой же как и впускного клапана — в пределах 7,985 — 8,000 мм.

Но зазор между отверстием направляющей втулки и стержнем клапана может быть другим, если материал из которого вы изготовите втулку, примените другой, не такой как в мануале вашего двигателя. И если у вас в моторе стояли втулки из чугуна, а вы решили заменить из бронзовыми, то следует знать, что коэффициент расширения бронзы отличается от чугуна, а значит и зазоры должны быть другими. Подробно об этом, советую почитать вот в этой полезной статье, в которой я написал про направляющие втулки, и вообще какие они бывают.

Рис. 4 Запрессовка направляющей втулки Волговского двигателя ГАЗ 24.

1 — шпилька, 2 — гайка, 3 — опорная втулка, 4 — тело головки цилиндров, 5 — наконечник, 6 — направляющая втулка клапана.

Несколько слов напишу и по Волге. На моторах первых Волг (кроме ГАЗ-21), а именно 24Д, 24,01 посадка втулок в отверстие головки предусматривалась Горьковским заводом с натягом 0,022 — 0,076 мм. Но на более современных машинах завода — ГАЗ 31029, натяг втулок немного увеличили до 0,027 — 0,087 мм. Но рабочие зазоры между стержнем клапана и его направляющей втулкой остались прежними и должны быть в пределах 0,050 — 0,097 мм. Эти зазоры получатся, если использовать втулки с внутренним диаметром отверстия 9,00 — 9,022 мм, а наружный диаметр стержня клапана должен быть в пределах 8,95 — 8,925 мм.

Наружный диаметр направляющей втулки автомобиля Волга составляет 17,00 мм. А оси клапанов современных Горьковских моторов, перпендикулярны плоскости готовки (см. рисунок 3), и этот плюс полностью исключает скольжение опоры приспособления (по сравнению с Жигулями и Москвичами). Но бывает, что втулки головки не менялись много лет, или головка была перегрета, то выпрессовать втулки из тела головки не так то просто. Нужно немного нагреть головку в месте выпрессовываемой втулки (до того, как капля воды начинает испаряться), а затем направить на втулку медную выколотку и тихонько обстучать втулку. После этого можно пускать в ход приспособление. Как я уже писал выше, опора 5 для Волги делается другая, и опорная втулка 3 тоже.

Напоследок хочу сказать, что диаметр стержня изношенного клапана, можно восстановить, если отполировать его, а затем отхромировать (если конечно выработка не сильная и не проявляется в форме ступеньки). А затем уже с помощью развёртки нужного диаметра разворачиваем втулку и добиваемся необходимого зазора между стержнем и отверстием втулки.

Если же отверстие втулки сильно разбито (изношено), то заказываем токарю новые втулки из бронзы, оставляя припуск отверстий, для обработки их развёрткой (так же не забываем про наружный диаметр втулки, рекомендованный заводом, чтобы обеспечить необходимый натяг при запрессовке. Но этот совет больше подходит для тех автомобилей или мотоциклов, для которых затруднительно достать новые детали (например антикварные машины или мотоциклы).

И раз уж разобрали головку вашего двигателя, проверьте герметичность клапанов (как это сделать можно найти в статье по ремонту головки, кликнув по ссылке в самом верху текста) и если они негерметичны, их следует притереть. Как грамотно притереть клапана, подробно читаем вот в этой статье. Да и сальники клапанов не помешает заменить новыми.

А эту статью я заканчиваю и надеюсь, что она поможет, особенно новичкам, самостоятельно осуществить замену направляющих втулок клапанов; удачи всем!

Стенд для ремонта головок блока цилиндров своими руками евгения травникова

Самое подробное описание: стенд для ремонта головок блока цилиндров своими руками евгения травникова от профессионального мастера для своих читателей с фотографиями и видео из всех уголков сети на одном ресурсе.

Высокие требования к точности обработки элементов ГБЦ в ремонтной практике диктуют необходимость использования специализированного оборудования.

Оборудование для ремонта головок блока цилиндров выпускается многими компаниями, однако не все образцы станков и инструмента успешно используются на практике. Наш ассортимент станочного оборудования и инструментов состоит только из лучших моделей своего сегмента и отвечает всем современным требованиям.

Добрый день. Начиная эту статью, я немного объясню, о чем пойдёт речь. Речь пойдёт не только о специальных инструментах, с помощью которых можно произвести ремонт головки блока цилиндров, но и о том, как правильно работать этим инструментом. Оказывается, что ни все умеют правильно пользоваться специальным инструментом и это приводит порой к не поправимым последствиям. Я постараюсь подробно описать весь процесс работ, что бы вы смогли самостоятельно проделать всю работу по ремонту ГБЦ.

И так начнём. В принципе весь процесс практически одинаков, что на классике, что на Самарах и им последующих моделях. Первое с чем нам приходится столкнуться, это снятие пружин и клапанов (разсухаривание клапана). Для этого используется специальный съёмник.

Нет видео.

| Видео (кликните для воспроизведения). |

Конечно же, есть много всяких приспособлений, но это самое распространительное. Именно его мы и рассмотрим. Съёмник крепится передней частью к шпильке, а специальный захват устанавливаем на тарелку пружины.

Теперь нам понадобится специальная подложка в камеру сгорания под клапана. Зачем она нужна? При нажатии на рычаг приспособления, клапан уйдёт в низ, и он пройдёт соответствующий путь пока своей тарелкой не упрется, например, в стол на котором забираете головку. В это время пружина сожмётся и не даст вытащить сухари. Этой подложкой может послужить кусок резины нужной толщины или деревянный брусок.

Придавив на рычаг, клапан упрётся в подложку, а вы с лёгкостью можете извлечь сухари.

Все сухари аккуратно складывайте в коробочку, потому что потом искать потерявшийся сухарь очень тяжело.

Есть, конечно, и варварский способ извлечения сухарей. Прибегать к нему стоит только в особых случаях, когда нет специального съёмника. Этот процесс осуществляется с помощью молотка и отрезка металлической трубы (здесь хорошо подойдёт свечной ключ).

После нанесения удара не убирайте сразу молоток, иначе сухари разлетятся в стороны. Можно в верхнюю часть трубки запихнуть кусочек ветоши, это задержит вылетающие сухари.

Следующий инструмент, который нам понадобится – это съёмник для снятия направляющих втулок клапанов. Сам процесс замены направляющих клапана я написал в статье ( Замена направляющих втулок клапанов ). Есть разные съёмники. Первый (ударный).

Почему ударный? А потому что запрессовка происходит ударом молотка по оправке. Такой метод ни всегда проходит гладко. Бывали случаи, когда оправка заходила на перекос и снимала немного металла с посадочной плоскости втулки, тем самым уменьшается плотность её посадки, что не хорошо в нашем случае.

Распространённым приспособлением стал винтовой плавной запрессовки съёмник.

Этот съёмник позволяет плавно и безопасно заменить втулку. Продаются они в авто магазинах, но можно изготовить и самому как нарисую чертёж обязательно выложу.

Так же нам понадобится инструмент для снятия и установки сальника клапана. Работу по снятию и установке сальников нужно проводить осторожно. Почему осторожно? Потому что бортик, на который устанавливается сальник очень хрупкий и его можно повредить.

Для демонтажа применяются специальные зажимы, кстати, этот зажим можно изготовить самому. Я видел, как один мастер сделал зажим из распиленной на пополам гайки, приваренной к круглогубцам.

Метод извлечения прост. Охватываете снимаемый сальник и строго вертикально прокручиваете захват по оси в одну и другую сторону, при этом делаете натяжку вверх. Строго запрещается расшатывать сальник в стороны, потому как есть опасность повредить бортик направляющей втулки и нужно будет менять направляющую.

Установка сальников (колпачков) делается в специальной оправке.

Прежде чем устанавливать сальники, проверьте их на плотность установки. Попробуйте руками его надеть на ободок втулки. Если он не находит, то это наш сальник и его можно устанавливать. Если сальник находит свободно или болтается, то он будет пропускать масло и не справится со своей задачей.

Далее нам понадобится такой инструмент как развёртка.

Я рекомендую пользоваться именно такими развёртками, потому что у них есть направляющая для точного захода в отверстие. Нам нужна развёртка с диаметром 8.00 мм. Развёртывание происходит следующим образом. Устанавливаете развертку в только что запрессованную направляющую втулку и лёгким нажатием прокручиваем её до тех пор, пока она не выйдет с другой стороны.

Следующим этапом будет притирка клапанов. Перед тем как притереть клапана их нужно обработать шарошками.

Использовать лучше вот такие шарошки. Нам понадобится три шарошки с разным углом обработки. Первая 45 градусов, вторая 60 и третья 30. Они обрабатывают седло клапана с лёгкостью и без особого усилия.

После того как обработали шарошками сёдла их нужно притереть. Каким инструментом производится притирка клапанов, рекомендую прочитать статью ( Инструмент для притирки клапанов ).

Пожалуй, из специального инструмента это всё, дальше всё можно сделать с помощью ключей и отвёрток.

В данный момент это всё и если появится ещё что-то, обязательно допишу.