Смазочная система двигателя ЗМЗ-53 | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

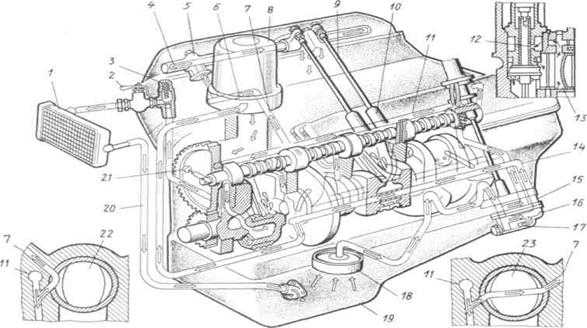

Принцип работы смазочной системы двигателя ЗМЗ-53 представлен на [рис. 1]. Забираемое из картера (14) масло через маслоприёмник (13) поступает по трубке (12 ) в верхнюю (основную) (10) и нижнюю (дополнительную) (11) секции масляного насоса. Из основной секции (через расположенные в блоке каналы) масло подаётся в главную масляную магистраль (7), а из неё по каналам (8) поступает к коренным подшипникам коленчатого вала, а также к втулкам распределительного вала. От коренных шеек через канал (16) в коленчатом валу смазка направляется в полость (15) шатунных шеек, а оттуда непосредственно к шатунным подшипникам.

Рис. 1. Смазочная система двигателя ЗМЗ-53.

А) – Принципиальная схема:

1) – Масляный радиатор;

2) – Кран включения радиатора;

3) – Предохранительный клапан;

4) – Канал в оси коромысел;

5) – Центрифуга;

6) – Канал для подачи масла к головкам;

7) – Главная масляная магистраль;

8) – Канал подвода масла к коренным подшипникам;

9) – Масляная магистраль центрифуги;

10) – Верхняя секция масляного насоса;

11) – Нижняя секция масляного насоса;

12) – Трубка маслоприёмника;

13) – Маслоприёмник;

14) – Масляный картер;

15) – Полость в шатунной шейке;

16) – Канал в коленчатом валу для подвода масла к шатунной шейке;

17) – Наружная трубка подвода масла к центрифуге;

18) – Трубка отвода масла из масляного радиатора;

Б) – Схема подачи масла к правой головке;

В) – Схема подачи масла к левой головке через четвёртую опору распределительного вала:

1) – Канал в блоке;

2) – Главная масляная магистраль;

3) – Сверление для подвода масла к шейке распредвала;

4) – Канал в блоке;

5) – Канавки в шейках распредвала;

6) – Втулка;

7) – Шейка распредвала;

8) – Канал в распредвале;

Г) – Схема подвода масла к упорному фланцу распределительного вала:

1) – Первая опора распределительного вала;

2) – Отверстие в опоре;

3) – Отверстие во втулке;

4) – Отверстие в опоре;

5) – Блок цилиндров;

Д) – Расположение масляных каналов в передней перегородке блока:

1) – Кран радиатора;

2) – Предохранительный клапан;

3) – Канал подвода масла к крану радиатора;

4) – Пробка редукционного клапана;

5) – Канал подвода масла к коренному подшипнику;

6) – Главная магистраль;

7) – Канал подвода масла к шейке распредвала;

8) – Резервная магистраль;

9) – Канал подвода масла к резервной магистрали;

10) – Канал подвода масла к датчику;

11) – Штуцер;

12) – Датчик манометра;

13) – Датчик контрольной лампы давления масла.

От второй и четвёртой втулок распределительного вала смазочный материал направляется к головкам блока для смазывания осей коромысел, а также наконечников штанг.

Из канала (4) [рис. 1, б)] соединяющего главную масляную магистраль (2) с коренным подшипником, через отверстие (3) смазка подводится к втулке (6) распределительного вала. На шейках вала имеется пара канавок (5): на второй шейке – на дуге в 120 градусов, а на четвёртой – в 60 градусов. На второй шейке в момент, когда канавка соединяет отверстие (3) с каналом (1) (канал (6) на [рис. 1, а)]), масло поступает к каналам в головке, а по ним – в полость оси (4) [рис. 1, а)] коромысел и затем – к коромыслам и верхним наконечникам штанг.

На четвёртой шейке распределительного вала имеется канал (8) [рис. 1, в)]. В момент совпадения канавки (5) с отверстием (3) масло поступает к каналу (1) в блоке. Подача смазки к головкам и упорному фланцу распределительного вала – пульсирующая. Масло поступает из отверстия (3) [рис. 1, г)] во втулке первой опоры (1) распределительного вала в момент, когда радиальное отверстие (2) в шейке соединяется с отверстием, расположенным во втулке. Из радиального отверстия масло поступает по продольному отверстию (4) к упорному фланцу.

Масло поступает из отверстия (3) [рис. 1, г)] во втулке первой опоры (1) распределительного вала в момент, когда радиальное отверстие (2) в шейке соединяется с отверстием, расположенным во втулке. Из радиального отверстия масло поступает по продольному отверстию (4) к упорному фланцу.

Толкатели смазываются не только разбрызгиваемым маслом, но и маслом, которое стекает по штангам с коромысел. На привод распределителя зажигания, а также на его шестерни смазка подаётся из зазора между задней втулкой распределительного вала и его пятой шейкой в полость между валом и заглушкой. На данной шейке выполнена кольцевая канавка, обеспечивающая непрерывную подачу масла. Смазка шестерён распределения осуществляется маслом, которое сливается из фильтра центробежной очистки в полость крышки распределительных шестерён. Смазка распределителя зажигания и водяного насоса реализуется из маслёнок.

Из нижней (дополнительной) секции масляного насоса смазка подаётся по магистрали (9) и трубке (17) в фильтр (5) центробежной очистки масла. В масляный радиатор (1) масло направляется через клапан (3) и кран (2) главной масляной магистрали (7), а сливается по трубке (18) в масляный картер (14).

В масляный радиатор (1) масло направляется через клапан (3) и кран (2) главной масляной магистрали (7), а сливается по трубке (18) в масляный картер (14).

Расположение масляных каналов, а также контрольных приборов в передней части двигателя ЗМЗ-53 представлено на [рис. 1, д)]. При включении радиатора требуется открыть кран (1). Рукоятку крана при этом нужно установить вдоль шланга. Масло поступает в радиатор из главной масляной магистрали (6) по каналу (5) подвода масла к коренному подшипнику и каналу (3) через предохранительный клапан (2), открытие которого происходит при давлении 0,1 МПа. Канал (5) также соединяется с каналом подвода масла к редукционному клапану (4) и каналом (10) подвода масла через штуцер (11) к датчику (12) манометра и датчику (13) контрольной лампы давления масла. Подвод смазки к подшипнику распределительного вала осуществляется по каналу (7). Также имеется канал (9) подвода масла к резервной масляной магистрали (8) (при использовании гидравлических толкателей).

17*

Система смазки двигателя ГАЗ-66, ГАЗ-53

Двигатели имеют смешанную (под давлением и разбрызгиванием) систему смазки.

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала.

К втулкам коромысел масло подается с пульсирующим давлением через пустотелые оси коромысел, в которые поступает через каналы, идущие от второго и четвертого подшипников распределительного вала. К остальным деталям двигателя масло подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели снабжены масляным радиатором, установленным впереди радиатора системы охлаждения.

Падение давления в системе смазки обусловливается в основном износом деталей масляного насоса или подшипников коленчатого и распределительного валов. При значительном износе масляный насос начинает работать шумно. Чтобы выявить неисправности насоса, его необходимо снять с двигателя и разобрать. Но к разборке насоса следует приступить только после проверки состояния редукционного клапана, так как он может являться причиной ненормального давления в масляной системе (ослабла пружина, заело плунжер и т. п.).

п.).

Чтобы убедиться в нормальной работе редукционного клапана, надо отвернуть его пробку, вынуть пружину и убедиться, что плунжер перемещается в своем гнезде свободно, без заедания, а пружина находится в нормальном состоянии.

Длина пружины в свободном состоянии должна быть 50 мм. Усилие пружины клапана при сжатии ее на 10 мм должно быть равным 4,6 кГ. При ослаблении усилия пружину заменяют новой, так как подкладывание под нее шайб или растягивание для увеличения усилия категорически запрещается.

1. Снять насос вместе с прокладкой с блока цилиндров.

2. Снять корпус нижней секции с ведомой шестерней и прокладкой.

3. Снять ведущую шестерню нижней секции масляного насоса и сегментную шпонку шестерни с вала насоса.

4. Снять перегородку масляного насоса с прокладкой.

5. Вынуть ведомую шестерню верхней секции насоса из корпуса.

6. Вынуть из корпуса насоса вал с ведущей шестерней верхней секции.

7. После разборки насоса все его детали тщательно промыть, просушить и осмотреть.

8. Если на перегородке масляного насоса обнаружится выработка от шестерни, то прошлифовать ее до уничтожения следов выработки. При большом износе корпусов секций насос заменить новым.

При ремонте следует иметь в виду следующее.

Расстояние от торца валика с шестигранным отверстием до верхнего торца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валике насоса сверлят на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью впадины зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов секций насоса последние нагревают до 100—120° С, а при запрессовке — до 160—170°С, а оси охлаждают в сухом льду.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер З ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпуса до торца оси.

Собирают насос в обратной последовательности. При сборке насоса следует менять паронитовые или картонные прокладки корпусов (толщина их 0,3—0,4 мм). Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливают маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло к трущимся поверхностям, что приведет к их задирам и отказу в работе.

Разборка привода масляного насоса (рис. 2). Выпрессовать штифт 6 шестерни привода при помощи бородка диаметром 3 мм. 1. Вынуть шестигранный валик 7 привода масляного насоса.

2. Спрессовать шестерню 5 привода при помощи оправки, для чего установить корпус привода верхним торцом на плиту с отверстием для свободного выхода валика в сборе с упорной втулкой.

3. Снять упорные шайбы З и 4 и вынуть валик 2 из корпуса привода прерывателя-распределителя.

4. Выпрессовать штифт 10 упорной втулки 11 валика привода и спрессовать втулку.

После разборки промыть все детали привода и подвергнуть тщательному осмотру.

Сборка привода-прерывателя-распределителя. Напрессовать на валик привода прерывателя-распределителя упорную втулку 11, выдерживая размер 19 ± 0,1 мм от торца валика до нижнего торца втулки.

В упорной втулке сверлить отверстие диаметром 4+0,03 мм на расстоянии 13 ± 0,15 мм от торца.

Ось отверстия во втулке должна совпадать с осью отверстия в валике привода прерывателя-распределителя.

Раззенковать фаски глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с двух сторон.

В отверстие запрессовать штифт 10 и расклепать его с обеих сторон.

Валик в сборе смазать чистым маслом для двигателей, вставить в корпус привода прерывателя-распределителя и попробовать легкость вращения его от руки.

На валик установить упорные шайбы, сначала стальную 3, а потом бронзовую 4.

Напрессовать шестерню 5 на валик 2, выдерживая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой. Ось 9 паза на валике должна быть параллельна оси, проходящей через середину впадины 8 на нижнем торце шестерни, допустимое отклонение ± 2˚.

Сверлить отверстие диаметром 4+0,03мм, выдерживая расстояние 9 ± 0,15 мм от оси отверстия до торца ступицы шестерни. При сверлении отверстия валик в сборе должен быть прижат торцом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя. Ось отверстия должна проходить через ось и середину грани валика 7. допустимое отклонение не более 0,1 мм.

В шестигранное отверстие в торце валика 2 привода вставить шестигранный валик 7 привода масляного насоса и запрессовать в отверстие штифт диаметром 4 мм.

Расклепать штифт с двух сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом шестерни привода и смещение середины впадины зубьев шестерни привода прерывателя-распределителя относительно оси паза валика.

Разборка фильтра центробежной очистки масла. Снять кожух. Осторожно за гайку снять стакан ротора, удерживая ротор от вращения.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Снять ротор вместе с шайбой.

При снятии ротора необходимо следить за тем, чтобы верхнее кольцо упорного подшипника не было поднято вместе с ротором, так как оно может упасть в корпус фильтра, а оттуда в крышку распределительных шестерен и в картер двигателя.

После разборки фильтра все детали его тщательно промыть в керосине и продуть сжатым воздухом.

Осмотреть жиклеры и, если они засорены, вывернуть их для очистки

Каждый жиклер устанавливать в свое гнездо, так как они обработаны в сборе с ротором, поэтому вывертывать сразу оба жиклера из ротора не рекомендуется.

Для очистки жиклера в его отверстие вводят сверло диаметром 5 мм и, вращая его от руки, удаляют все отложения. После этого жиклер промывают еще раз в керосине и продувают сжатым воздухом через сопловое отверстие.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения сопловых отверстий вызывает забрасывание масла в зону вращения ротора, а это сильно тормозит его вращение.

Для замены уплотнительной прокладки гайки стакана ротора снять с гайки пружинное стопорное кольцо и вынуть гайку из стакана ротора.

Собирают фильтр в обратной последовательности. При сборке надо следить за тем, чтобы уплотнительные прокладки не выдавливались из своих гнезд, а ротор фильтра свободно вращался на оси.

Система смазки двигателя ГАЗ-66, ГАЗ-53

Двигатели имеют смешанную (напорную и разбрызгиваемую) систему смазки

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительных валов

Масло к втулкам коромысел под пульсирующим давлением подается через полые оси коромысел, в которые оно поступает по каналам, идущим от второго и четвертого подшипников распределительного вала.

Масло к остальным частям двигателя подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели оснащены масляным радиатором, установленным перед радиатором системы охлаждения.

Падение давления в системе смазки происходит в основном из-за износа деталей масляного насоса или подшипников коленчатого и распределительного валов.

При износе масляный насос начинает шуметь. Для выявления неисправностей насоса его необходимо снять с двигателя и разобрать.

Но к разборке насоса следует приступать только после проверки состояния редукционного клапана, так как он может вызвать аномальное давление в маслосистеме (ослабление пружины, заедание плунжера и т.п.).

Чтобы убедиться в исправности редукционного клапана, необходимо открутить его пробку, снять пружину и убедиться, что плунжер свободно перемещается в своем седле, без заеданий, а пружина находится в исправном состоянии.

Свободная длина пружины должна быть 50 мм. Усилие пружины клапана при сжатии на 10 мм должно быть равно 4,6 кг.

При ослаблении усилия пружину заменяют новой, так как подкладывать под нее шайбы или растягивать для увеличения усилия категорически запрещается.

- 1. Снимите насос вместе с прокладкой с блока цилиндров.

- 2. Снимите нижнюю часть корпуса с ведомой шестерней и прокладкой.

- 3.

Снимите шестерню привода нижней секции масляного насоса и шпонку с вала насоса.

Снимите шестерню привода нижней секции масляного насоса и шпонку с вала насоса. - 4. Снимите перегородку масляного насоса с прокладкой.

- 5. Снимите ведомую шестерню верхней секции насоса с корпуса.

- 6. Выньте вал с ведущей шестерней верхней секции из корпуса насоса.

- 7. После разборки насоса тщательно промойте, высушите и осмотрите все его части.

- 8. Если на перегородке масляного насоса обнаружен износ от шестерни, то притереть ее до уничтожения следов износа. Если корпуса секций изношены, замените насос новым.

При ремонте помните о следующем.

Расстояние от конца шестигранного вала до верхнего конца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валу насоса просверливается на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью полости зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов насосных секций последние нагревают до 100-120°С, а при запрессовке до 160-170°С, а оси охлаждают в сухой лед.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер 3 ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпус до конца оси.

Соберите насос в обратном порядке. При сборке насоса следует поменять паронитовые или картонные прокладки корпусов (их толщина 0,3-0,4 мм).

Использование шеллака или других герметиков, а также увеличение толщины прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливается маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло на трущиеся поверхности, что приведет к задирам и выходу из строя.

Разборка привода масляного насоса

(рис. 2). Выдавите штифт 6 ведущей шестерни с помощью выколотки диаметром 3 мм. 1. Вытащите шестигранный вал 7 привода масляного насоса.- 2. Запрессовать шестерню 5 привода оправкой, для чего установить корпус привода верхним концом на пластину с отверстием для свободного выхода роликового узла со стопорной втулкой.

- 3. Снимите упорные шайбы 3 и 4 и снимите ролик 2 с корпуса привода распределителя-прерывателя.

- 4. Выпрессовать штифт 10 упорной втулки 11 приводного вала и выпрессовать втулку.

После разборки промыть все части привода и подвергнуть его тщательному осмотру.

Сборка привода-выключателя-распределителя. Напрессовать упорную втулку 11 на вал привода-прерывателя-распределителя, выдерживая размер 19 ± 0,1 мм от конца вала до нижнего конца втулки.

В упорной втулке просверлить отверстие диаметром 4 +0,03 мм на расстоянии 13 ± 0,15 мм от конца.

Ось отверстия втулки должна совпадать с осью отверстия приводного вала прерывателя-распределителя.

Фаска глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с обеих сторон.

Вставьте штифт 10 в отверстие и заклепайте его с обеих сторон.

Смажьте узел ролика чистым моторным маслом, вставьте его в корпус привода прерывателя-распределителя и попробуйте легко провернуть рукой.

На ролик установить упорные шайбы, сначала стальные 3, а затем бронзовые 4.

Напрессовать шестерню 5 на вал 2, соблюдая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой.

Ось 9 паза на валу должна быть параллельна оси, проходящей через середину полости 8 на нижнем конце шестерни, допуск ± 2˚.

Просверлите отверстие диаметром 4 +0,03 мм, , соблюдая расстояние 9 ± 0,15 мм от оси отверстия до конца ступицы шестерни.

При сверлении отверстия роликовый узел должен быть прижат концом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя.

Ось отверстия должна проходить через ось и середину края валика 7. Допустимое отклонение не более 0,1 мм .

Вставить шестигранный вал 7 привода масляного насоса в шестигранное отверстие на конце вала 2 привода и вдавить в отверстие штифт диаметром 4 мм.

Заклепать штифт с обеих сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом ведущей шестерни и смещение середины полости зубьев ведущей шестерни прерывателя-распределителя относительно оси паза ролика.

Разборка центробежного масляного фильтра.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное движение ротора свидетельствует об износе втулок и необходимости замены ротора.

Снимите ротор вместе с шайбой.

При снятии ротора следите за тем, чтобы верхняя обойма упорного подшипника не поднималась вместе с ротором, так как она может упасть в корпус фильтра, а оттуда в крышку ГРМ и в картер двигателя.

После разборки фильтра тщательно промойте все его детали в керосине и продуйте сжатым воздухом.

Осмотреть форсунки и в случае засорения удалить их для очистки

Установка каждой форсунки на свое место, так как они изготавливаются в сборе с ротором, поэтому не рекомендуется откручивать обе форсунки сразу от ротора.

Для очистки жиклера в его отверстие вставляется сверло диаметром 5 мм и, вращая его рукой, удаляет все отложения.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения отверстий жиклера приводит к забросу масла в зону вращения ротора, а это сильно замедляет его вращение.

Для замены уплотнительной прокладки гайки чашки ротора снимите стопорное кольцо с гайки и снимите гайку с чашки ротора.

Соберите фильтр в обратном порядке.

При сборке следить, чтобы уплотнители не выдавливались из своих посадочных мест, а ротор фильтра свободно вращался на оси.

ГАЗ-53 — сайт СовАвто

ГАЗ-53 — сайт СовАвтоСайт СовАвто.

| ГАЗ-53Ф (ГАЗ-53)* | ||

| Сиденье | 2 | |

| Снаряженная масса, кг | ВСЕГО | 2 900 (3 250) |

| передний мост | 1400 (-) | |

| задний мост | 1 500 (-) | |

| Масса брутто, кг | ВСЕГО | 6 550 (7 400) |

| передний мост | 1 700 (-) | |

| задний мост | 4 850 (-) | |

| Полезная нагрузка [грузоподъемность] масса, кг | 3 500 / 3 000 на грунтовых дорогах (3 500) | |

| Допустимая масса [полу]прицепа, кг | 4000 (-) | |

| Длина, мм | 6375 (6395) | |

| Ширина, мм | 2380 (2380) | |

| Высота, мм | 2220 | |

| Колесная база, мм | 3700 | |

| Ширина колеи, мм | передний | 1577 |

| задний | 1650 | |

| Минимальный дорожный просвет, мм | под передний мост | 320 |

| под заднюю ось | 272 (265) | |

| Минимальный радиус поворота, м | б/н бордюра (внешнее переднее колесо) | 8,9 |

| б/н стены (крайний наружный размер | 9,4 | |

| Максимальная скорость, км/ч | 75 (80) | |

| Расход топлива, л/100 км | 19,5 (24) | |

| Время разгона от 0 до 100 км/ч, сек | — | |

| Трансмиссия | коробка передач | 4 скорости (с синхронизаторами на III и IV передачах) |

| передаточные числа коробки передач | И-6,48 / II-3,09 / III-1,71 / IV-1,00 / Р-7,9 | |

| передаточное число главной передачи | одинарный, гипоидный передаточное число 7,6 (38 и 5 зубьев) | |

| передаточное число раздаточной коробки | — | |

| сцепление | однодисковые, сухие | |

| Колеса | номер | 6 + 1 |

| размер шины | 8,25-20 | |

| давление в шинах, кг/см 2 | передний 3,5 / задний 4,5 | |

| Подвеска | передний | на двух продольных полуэллиптических рессорах; гидравлический телескопический амортизаторы двойного действия |

| задние | на двух продольных полуэллиптических рессорах; с дополнительными пружинами | |

| Рулевое управление | шестерня | Шаровидный червяк с 2- (3-) ребристыми роликами |

| Передаточное число | 20,5 | |

| Тормоза | тормозной путь, м | — |

| сервис (ножной) | тормоза барабанные с гидравлическим приводом и гидровакуумным усилителем на все колеса | |

| стояночные (ручные) | Тормоз барабанный с механическим приводом к трансмиссии | |

| Заправочные емкости, л | топливный бак | 90 (А-72 (А-76)) |

| система охлаждения двигателя | 16,0 (вода или антифриз) | |

| система смазки двигателя | 7,0 (масло индустриальное 50 (СУ) или масло АСп-5, АКп-5 | |

| корпус редуктора | 1,35 (трансмиссионное масло) | |

| корпус моста | 2. 6 (трансмиссионное масло) 6 (трансмиссионное масло) | |

| цилиндр рулевого управления | 0,5 (трансмиссионное масло) | |

| амортизаторы | каждый передний 0,33 (веретенное масло AU) | |

| привод гидравлического тормоза | — | |

| воздушный фильтр | 0,35 (моторное масло) | |

| Карбюратор | К-84М | |

| Электрооборудование | 12 вольт | |

| Аккумуляторная батарея | 6ST68’EM | |

| Генератор [альтернатор] | Г21-Г; 250 Вт | |

| Реле-регулятор | RR24-G | |

| Стартер | СТ8; 1,3 л.с. | |

| Таймер-распределитель | — | |

| Свечи зажигания | A14U | |

| Двигатель | тип двигателя | ГАЗ-51, форсированный, 6 цил. , карб., 4-тактный, св (ГАЗ-53, 4-тактный, карб.,

8 цил., V-образный, охв) , карб., 4-тактный, св (ГАЗ-53, 4-тактный, карб.,

8 цил., V-образный, охв) |

| порядок работы цилиндра | 1-5-3-6-2-4 (-) | |

| Максимальная мощность, л.с. | (с регулятором) 90 при 3400 об/мин (115 при 3200 об/мин) | |

| максимальный крутящий момент, Нм | 22,5 при 1900–2100 об/мин (-) | |

| Рабочий объем, л | 3,485 (4,254) | |

| степень сжатия | 6,7:1 | |

| диаметр цилиндра/ход поршня, мм | 82,0 / 110,0 (92 / 80) | |

| Годы выпуска | 1961-1966 (1964-1965) | |

| Габаритные узлы изготовлены | ? | |

| Колесная формула | 4 X 2 | |

| Картинки | 46 КБ (ч/б, /б техническая информация [1]) 7 КБ (цв, вид сбоку, 1959 ГАЗ-53Ф на советской Выставка достижений народного хозяйства в Москве [7]) 64 КБ (цв, вид сбоку [10]) 26 КБ (цв, вид спереди [41]) 40 КБ (ч/б, вид сбоку, бачок [16]) 39 КБ (цв, вид сбоку, пожарная машина [72]) 61 КБ (цв, вид спереди, молочный бачок [7]) 48 КБ (ч/б, вид сбоку, с шиной кузов [72]) 56 КБ (ч/б, вид спереди [4]) 41 КБ (ч/б, вид спереди, борт платформа [4]) 39 КБ (ч/б, вид спереди, кабина крупный план [3]) 32 КБ (цвет, вид спереди, чертеж ГАЗ-53Ф [3]) | |

* (в скобках) указать технические данные ГАЗ-53, отличные от

ГАЗ-53Ф.