Сопротивление высоковольтных проводов — Landcruiser серия 60-80-100-105

#1 ВНЕ САЙТА Важняк

Отправлено 27 December 2012 — 23:37

Здравствуйте, уважаемые Дамы и Господа! Не подскажет ли кто то мне сопротивление высоковольтных проводов на ТЛК-80 бенз. 4, 5 АККП? Прошу без флуда, ибо мне нужно точное значение, для того чтобы понять, менять ли мне провода эти или нет. Искал я искал в интернете и на нашел… Искал в умной книжке — и тоже не нашел… Заранее Вам благодарен, и да не отвалятся вовек гушители Ваших достойных автомобилей!

- Наверх

- ↓

- ↑

#2 ВНЕ САЙТА And

Отправлено 27 December 2012 — 23:55

Зачем им сопротивление, они должны донести тот ток до свечей, который вырабатывается катушкой зажигания. То есть, сопротивление проводов должно стремиться к нолю.

То есть, сопротивление проводов должно стремиться к нолю.

- Наверх

- ↓

- ↑

#3 ВНЕ САЙТА rut

Отправлено 28 December 2012 — 00:10

Костя, сформулируй точнее… сопротивление именно ПРОВОДОВ = 0. Может имеется в виду сопротивление катушки зажигания ?

Вообще то эти провода обычно не ломаются, и ток проводят всегда, но со временем рассыхается изоляция и начинаются пробои на массу. А это измерением сопротивления не определишь.

- Наверх

- ↓

- ↑

#4 ВНЕ САЙТА smoot

Отправлено 28 December 2012 — 00:40

В том что провода старые и высокое напряжение пробивает на массу можно убедиться при сырой погоде в темноте, мотор не глушить, свет выключить и открыть капот. Если провода старые или поврежденные то они будут местами светиться голубоватым светом. Ну и есть в продаже провода нарезом на метраж, можно купить сам провод и использовать старые наконечники. Пару раз так делал и работало все на ура.

Если провода старые или поврежденные то они будут местами светиться голубоватым светом. Ну и есть в продаже провода нарезом на метраж, можно купить сам провод и использовать старые наконечники. Пару раз так делал и работало все на ура.

- Наверх

- ↓

- ↑

#5 ВНЕ САЙТА Larec

Отправлено

Костя не больше 15ом,если больше провода менять.

- pseudo это нравится

- Наверх

- ↓

- ↑

#6 ВНЕ САЙТА Важняк

Отправлено 28 December 2012 — 00:56

Ага, я понял, Сережа, спасибо! А это для всех автомобилей так?

И Вам спасибо. А что, провода одинаковые для всех марок машин, или там по маркам есть?Ну и есть в продаже провода нарезом на метраж, можно купить сам провод и использовать старые наконечники.

- Наверх

- ↓

- ↑

#7 ВНЕ САЙТА Larec

Отправлено 28 December 2012 — 01:21

[quote name=’Важняк’ timestamp=’1356645398′ post=’26292853′]

Ага, я понял, Сережа, спасибо! А это для всех автомобилей так

Костя думаю что в вашем авто да,и для других авто тоже.

- Наверх

- ↓

- ↑

#8 ВНЕ САЙТА Важняк

Отправлено

Ну и есть в продаже провода нарезом на метраж, можно купить сам провод и использовать старые наконечники.

Да, это совершенно меняет дело, а то комплект родных проводов стоит 200 долларов. Завтра замеряю длину проводов и поеду на Вересневу посмотрю… Спасибо большое всем!

Сообщение отредактировал Важняк: 28 December 2012 — 02:13

- Наверх

- ↓

- ↑

#9 ВНЕ САЙТА nemo

Отправлено 28 December 2012 — 08:18

Есть провода обычные, есть силиконовые. Обычные изготовлены по принципу-металлическая навитая жилка внутри толстой высоковольтной изоляции, чаще многослойной. В общем-обычный провод, но с хорошей элкетропрочностью изоляции. По скольку там киловольты напряжения. Всё вышесказанное, относится к таким проводам. Там сопротивление измеряется в омах на отрезок такого провода. Но у таких проводов, есть и свой недостаток. Это излишний фон от работы системы зажигания в радиоэфир (треск в приёмнике). Автопроизводители борятся с этим «резисторными» свечами.

Но у таких проводов, есть и свой недостаток. Это излишний фон от работы системы зажигания в радиоэфир (треск в приёмнике). Автопроизводители борятся с этим «резисторными» свечами.

Но потом появились, так называемые силиконовые провода. Если его посмотреть в разрезе, то там вместо металлического проводника, проводник на основе такой графитовой трубки. Эти провода, как правило более долговечные, и имеют сопротивление, примерно 5 КОм, на 10 См провода. Может быть больше, может быть меньше, в зависимости от производителя. Все современные машины, делают уже с такими проводами. Плюс ещё «резисторные» свечи. Для напряжения искрообразования, такое сопротивление провода имеет не большое значение, скорее значение имеет площадь поверхности проводника. Ну то уже если копать совсем глубоко.

- ejuk это нравится

- Наверх

- ↓

- ↑

#10 ВНЕ САЙТА Istrebitel

Отправлено 28 December 2012 — 11:01

Добрый день.

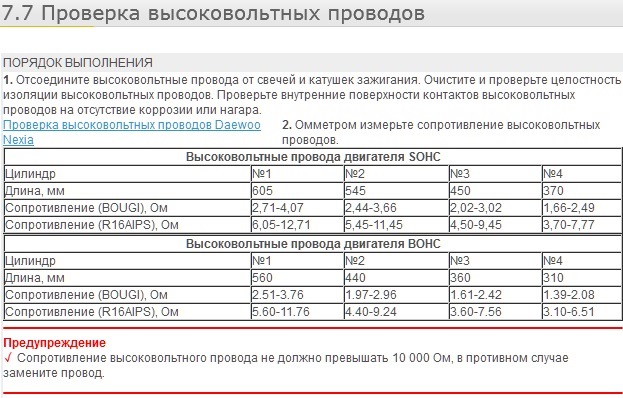

Сопротивление высоковольтных проводов, на контактной системе зажигания не более 3,5 ком, на без контактной не более 8,5 ком. Если превышает эти значения, лучше поменять. Неисправность проявляется, при запуске и при нагрузке, троит.

- ejuk, Важняк и Рыбочка это нравится

- Наверх

- ↓

- ↑

#11 ВНЕ САЙТА Fern

Отправлено 28 December 2012 — 21:21

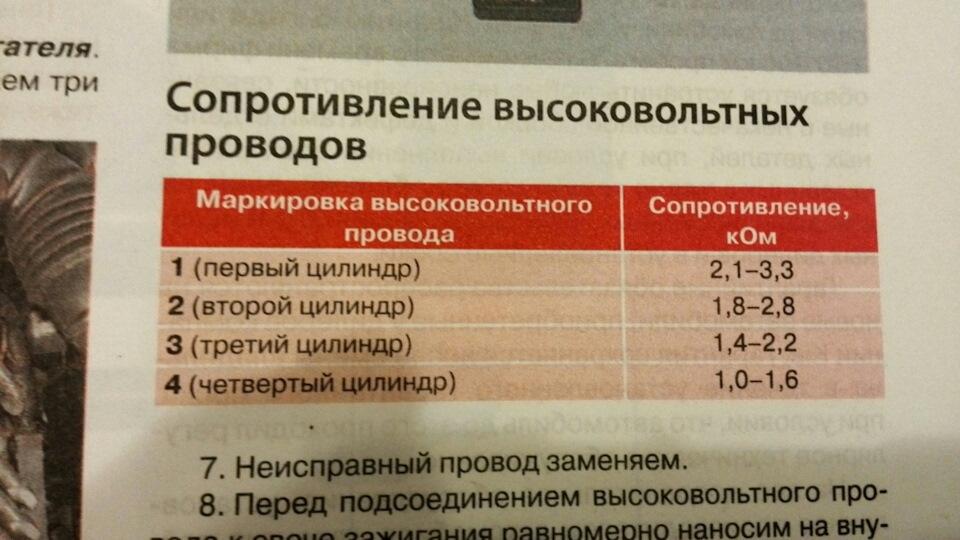

Надо линейное сопротивление считать, насколько я помню

http://lrforum.ru/to…ery-i/?p=130415

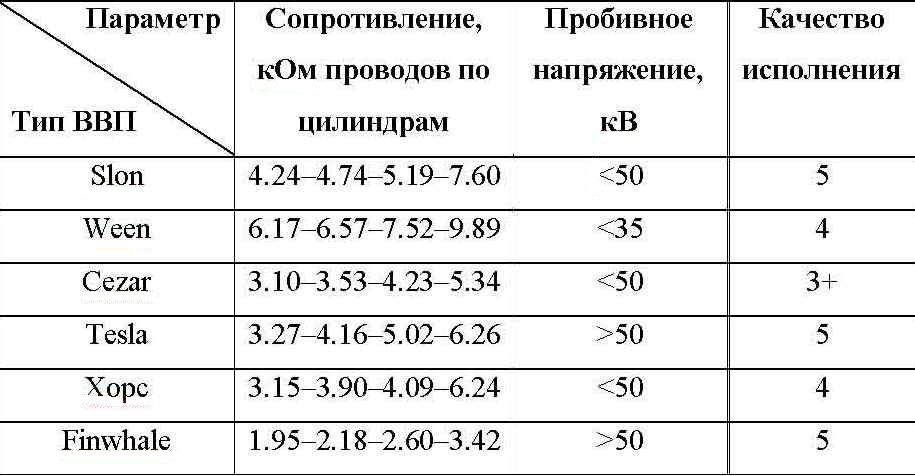

Как известно,мощность прямопропорциональна сопротивлению и обратно пропорциональна напряжению.По этой причине,чем меньше сопротивление,тем выше ток.Благодаря этому была изучена тема о высоковольтных проводах.

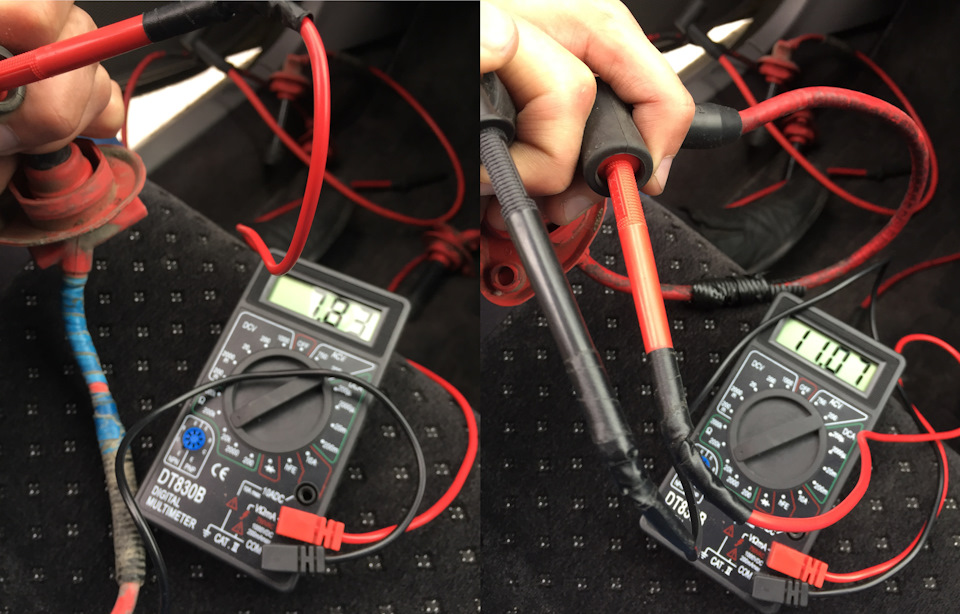

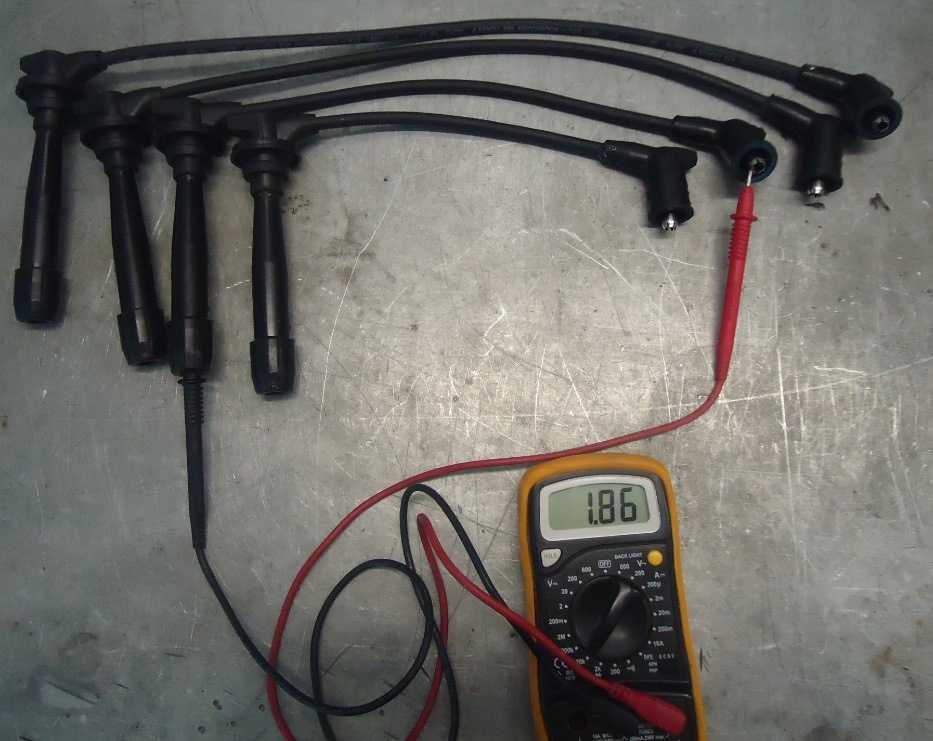

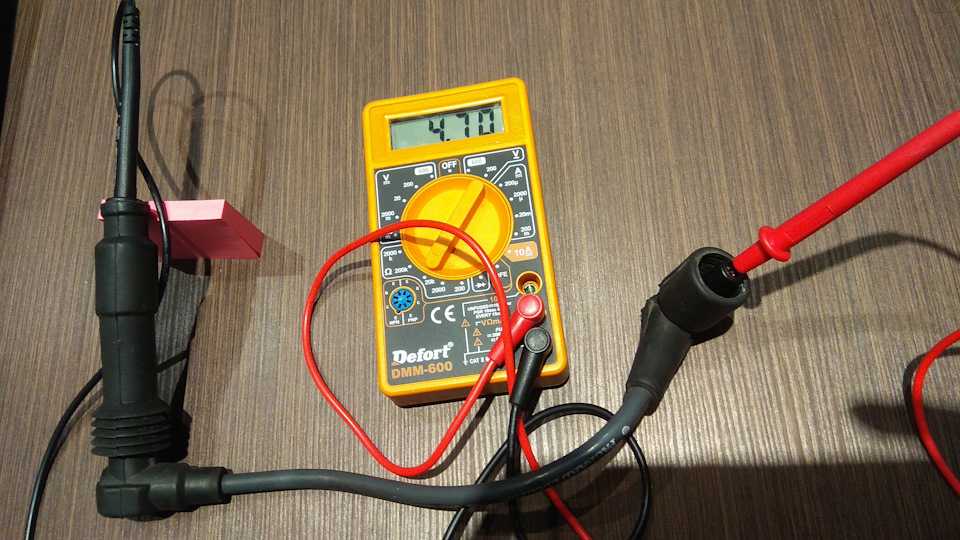

На фото даны замеры образцов ВВП на основе силикона(с указанием надписи на них) и проведены измерения центральной жилы.Плотность заполнения на проводах оказалась разной.Теперь судите сами,если у Вас провода с разной проводимостью,то о какой искре может идти разговор,на большом сопротивлении она будет при первой же возможности «сечь» на массу.

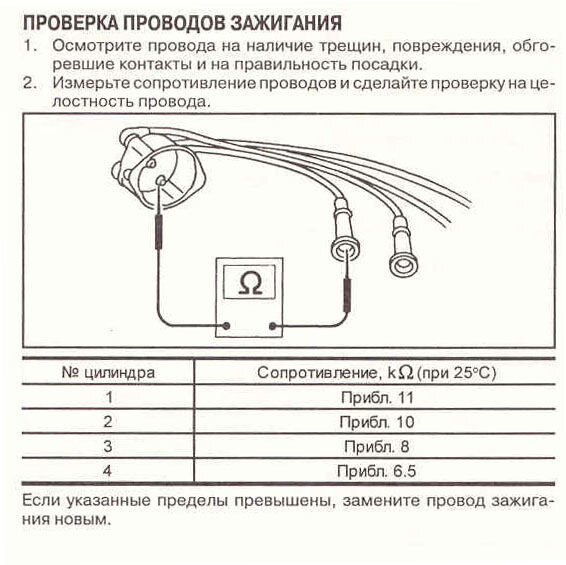

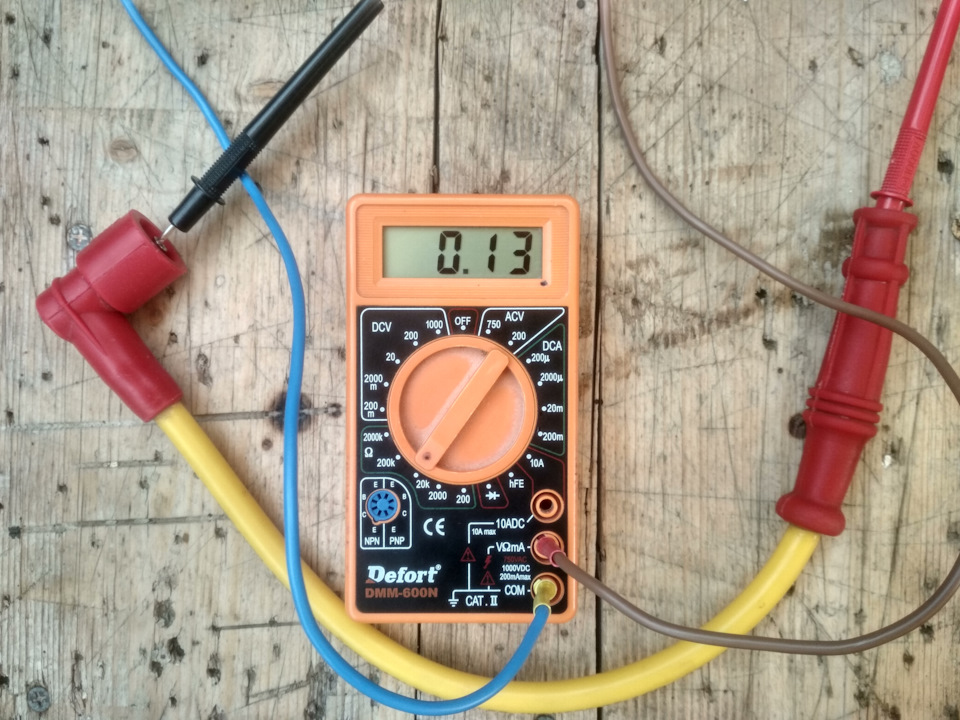

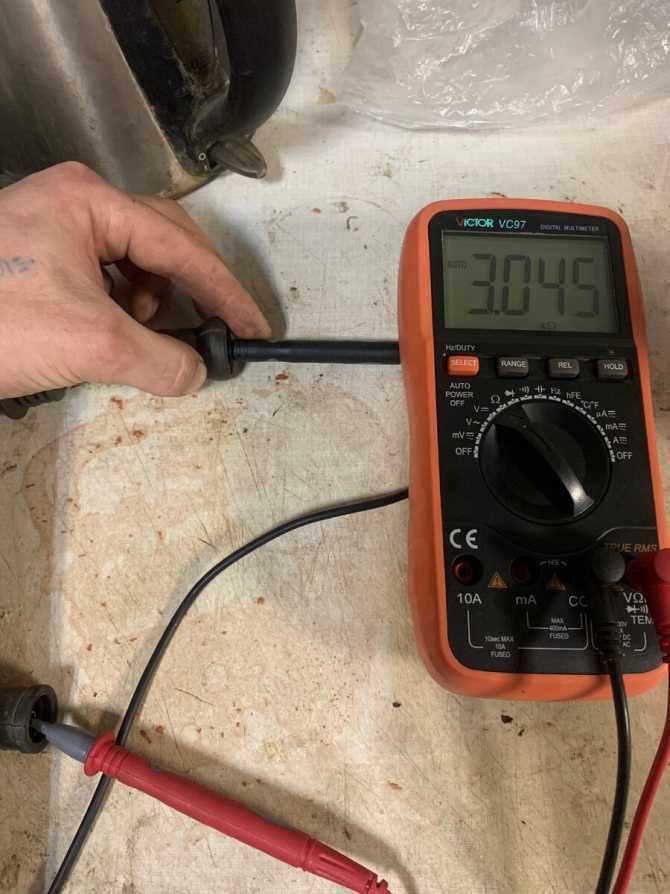

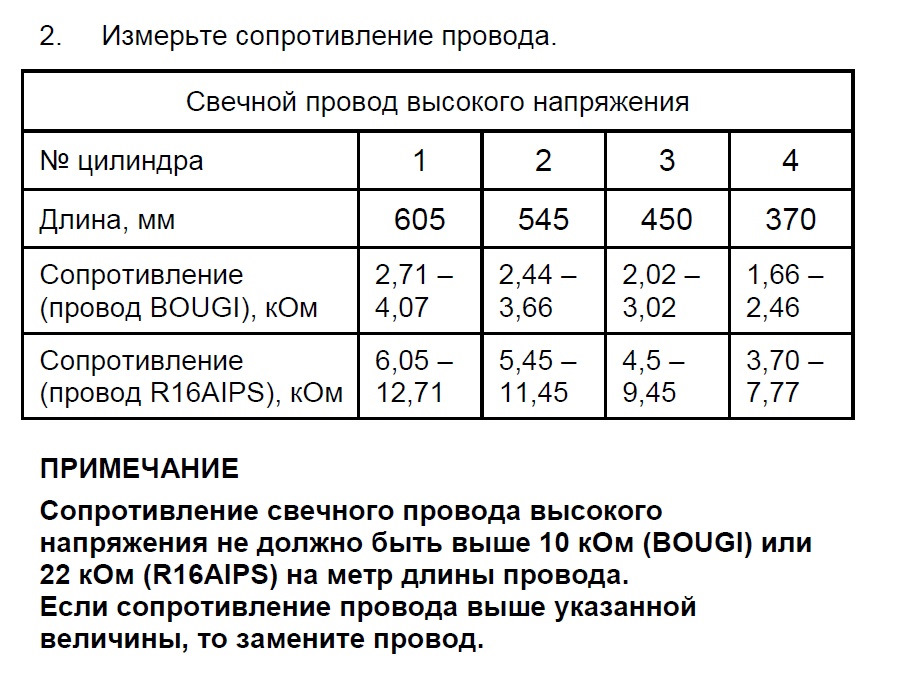

1.Переключаем тестер(мультиметр) в режим измерения в килоомах.

2.Снимаем ВВП,замеряем сопротивление центральной жилы.

3.Замеряем длину кабеля от точек соединения с клеймами

4.Делим сопротивление на длину,получаем в килоомах на сантиметр.

5.Умножаем на 100,получаем сопротивление в килоомах на метр.Пример

26.2 кОм (сопротивление кабеля)

50 см (длина кабеля от точек соединения)

26.2 : 50 = 0.52 кОм/см

0.52 х 100 = 52 кОм/мЧем число меньше,тем плотность заполнения жилы плотнее.

Не забывайте о том,что это пассивное сопротивление участвует против радиопомех и можно так перестараться,что соседние провода будут «фонить» друг на друга(ложное зажигание).

- Наверх

- ↓

- ↑

#12 ВНЕ САЙТА Важняк

Отправлено 28 December 2012 — 21:45

Спасибо, Дима. Очень точно расписано.

А с нарезанными проводами у меня ничего не получается, провода в наконечниках закреплены жестко, и заводско там завальцованы, так что придется брать в сборе.

- Наверх

- ↓

- ↑

#13 ВНЕ САЙТА Fern

Отправлено

Я бы на базаре подобрал по длине какие надо и все.

А менять или нет, то пока светомузыки нет, я бы не задумывался. При нашей эксплуатации они не вечные. Ну или если есть явные пропуски, то это предмет отдельного анализа с осциллографом.

- Наверх

- ↓

- ↑

Высоковольтные провода на УАЗ, материалы и устройство

В былые времена, выбора среди высоковольтных проводов особенно не было. Практически одинаковые моторы и, естественно, зажигание. Сейчас всё сложнее и разные модели, имеют различные высоковольтные провода на УАЗ-ах. Но статья не об их различиях, а удобствах использования качественных ВВП и некоторых нюансах при замене на примере УАЗ 3303.

Высоковольтные провода «HOLA» на УАЗ

Старые высоковольтные провода на УАЗ, представляли собой медную жилу в толстой изоляции. Их минус в том, через пару лет они становились жёсткими, появлялись микротрещины и они начинали «пробивать» на металл или соседние ВВП. Для проверки достаточно было ночью открыть капот и посмотреть на них. Лёгкое голубое свечение в местах пробоя говорит об их неисправности.

Лёгкое голубое свечение в местах пробоя говорит об их неисправности.

Это не допустимо. Какой-либо дефект связанный с протечкой топлива может привести к возгоранию.

Высокое напряжение снимается с крышки трамблёра, через ВВП и свечные наконечники подаётся на свечи зажигания. Для уменьшения нагрузки на контакты и катушку зажигания и уменьшения помех в наконечниках предусмотрено сопротивление. Его сопротивление нужно периодически проверять так как оно просто выгорает со временем. У двигателя становится плохой пуск и т. д.

У некоторых бегунков в трамблёре также может быть установлено сопротивление, но это редкость.

Содержание

Сопротивление

Это одна из причин по которой я начал приобретать комплект ВВП от ВАЗ 2101–2107. Раньше наконечники и провода покупал отдельно. Вазовские почти аналогичных размеров и имеют наконечники. При этом выполнены из силикона и плотно прилегают к крышке и свечам не допуская попадания влаги. Сейчас есть аналогичные уазовские.

Резистор, устанавливаемый в наконечниках свечей, имеет сопротивление 5,6 кОм. Однако практика говорит, что вполне приемлемы сопротивления высоковольтных проводов в диапазоне 4-7 кОм. Но вполне рабочими являются и сопротивления до 20 кОм. Сопротивление ВВП зависит от их длины, чем длиннее, тем больше.

Порядок подключения высоковольтных проводов на трамблёре УАЗа не совпадает с вазом. На уазиках это 1-2-4-3, на классике – 1-4-3-2, хотя вращение бегунка трамблёра в обоих случаях идёт против часовой стрелки. Но так как трамблер установлен в обоих случаях рядом, то их длины вполне хватает.

Материал

Часто применяют в качестве изоляции высоковольтных проводов полихлорвинил или поливинилхлорид. Это самые дешёвые материалы. Более качественные имеют изоляцию из эластомера с диапазоном температур от -30 до +1800 °C.

Самая лучшая изоляция для высоковольтных проводов – силикон. Отличные параметры и высокий диапазон температур использования, от -50 до +2500°C, длительный срок эксплуатации, это лучшие рекомендации для его выбора.

Слабое место у некоторых современных ВВП, это токопроводящая жила. Если потянуть за провод, то она может обрывается или выскочить из зажима. А также в процессе работы она может отгореть. На инжекторных двигателях это не всегда заметно и нужно периодически проверять его сопротивление.

Посмотрите на устройство высоковольтного провода.

Материалы и устройство высоковольтных проводов

Свечи и наконечники

При покупке свечей и наконечников обращайте внимание на их совместимость. Бывает так, что высоковольтный провод имеет наконечник под свечку с бобышкой, а бывает и нет. Есть универсальный способ избежать не состыковки, это приобретать свечи со съёмной бобышкой.

Кабели — E-Mobility Engineering

Производство кабелей для электромобилей сопряжено со сложностью, которую некоторые могут удивить. Рори Джексон знает подробности.

Особое внимание следует уделить моделированию внутренних характеристик электрических и гибридных транспортных средств, чтобы определить оптимальные конфигурации и маршруты, по которым должны проходить кабели

(любезно предоставлено Champlain Cable) Важность кабелей для передачи энергии и данных через электрические и гибридные автомобили в течение тысяч часов невозможно переоценить.

Однако прежде чем выбирать и указывать требования к кабелю, необходимо сначала учесть механические нагрузки, с которыми они могут столкнуться, а также температурные требования, химические допуски, уровни электромагнитных помех и другие факторы.

Однако прежде чем выбирать и указывать требования к кабелю, необходимо сначала учесть механические нагрузки, с которыми они могут столкнуться, а также температурные требования, химические допуски, уровни электромагнитных помех и другие факторы. В зависимости от транспортного средства, его рабочего профиля и характеристик рассматриваемого кабеля могут выполняться различные модели моделирования и методы испытаний. Они часто требуются для сертификации ключевых характеристик кабелей в соответствии со стандартами UL и NEC для зарядки, а также стандартами SAE и ISO для внутренних кабелей.

И хотя существует определенная универсальность с точки зрения качества медного материала или процессов намотки, существует множество различных материалов и подходов, которые можно использовать для изоляции и экранирования каждого проводника в зависимости от его применения.

Высоковольтная изоляция

Кабели, проложенные внутри транспортных средств, обычно можно разделить на две категории напряжения: низкое напряжение, от 0 до 60 В, и высокое напряжение, что обычно означает все, что выше 60 В (и обычно работает до 600, 800 или до 1500 В в секторе электромобилей).

Основной причиной этого различия является безопасность. Контакт человека с чем-либо с напряжением выше 60 В обычно считается смертельным (хотя смертоносность любого провода или кабеля может быть увеличена такими факторами, как здоровье человека, величина тока, проходящего через проводник, или если это соединение постоянного тока). вместо источника переменного тока).

Поэтому стандарты требуют, чтобы внешние оболочки высоковольтных кабелей были окрашены в узнаваемый оранжевый цвет, чтобы владелец транспортного средства, техники и спасатели могли легко идентифицировать эту опасность на месте аварии.

Чтобы защитить людей и окружающие компоненты от электроснабжения все более высокого напряжения, разработчик транспортного средства может выбрать более толстую изоляцию. Это может надежно обеспечить более высокие электрические характеристики, хотя это может увеличить материальные затраты и сделать кабель тяжелее и жестче, и, следовательно, его труднее прокладывать через транспортное средство.

Различные материалы обеспечивают разный уровень изоляции. Один из основных стандартов, по которому их можно различать, — это требуемый температурный режим.

Например, фторполимеры широко используются в промышленности для высоковольтных и высокотемпературных применений. К ним относятся ETFE (этилентетрафторэтилен) и FEP (фторированный этиленпропилен), оба из которых рассчитаны на температуру 155°C. PFA (перфторалкоксиалкан), другой фторполимер, рассчитан на температуру 180°C, хотя также было обнаружено, что он показывает нормальные характеристики при 250 С.

Куртки из силиконового каучука также популярны, и для электромобилей они обычно рассчитаны на температуру до 180 C, хотя их состав может быть разработан для работы при более высоких температурах. Каучуки EPDM (этилен-пропилен-диеновый мономер), используемые в кабелях для электромобилей и гибридных электромобилей, могут быть рассчитаны на работу при температурах от 100 до 150 °C и потенциально выше в зависимости от области применения.

У разных поставщиков разные рецепты и подходы к изменению рабочих характеристик, таких как термостойкость их изоляционных полимеров. В основном это означает, что нужно начинать с основного полимера и добавлять такие ингредиенты, как антиоксиданты, для увеличения способности к тепловому старению.

Производитель кабелей может также добавить антиозонанты, например, для защиты материала от озона, что является общей проблемой в средах с высоким напряжением.

Однако необходимо учитывать ряд других спецификаций и эксплуатационных характеристик изоляции, многие из которых неразрывно связаны с используемым полимером и не могут быть существенно изменены независимо от изменения состава.

Возможно, наиболее важно то, что электрическое сопротивление данного материала обычно можно увеличить только за счет увеличения толщины (и эти факторы имеют тенденцию увеличиваться прямо пропорционально друг другу). Но если изоляция кабеля слишком толстая, он становится негибким и, следовательно, его трудно проложить через кузов автомобиля.

Разработчики электромобилей также должны учитывать, как данный материал работает в различных химических средах. Например, силиконы без проблем широко используются для высоковольтных кабелей в электрических и гибридных автомобилях. Они чрезвычайно гибкие, идеально работают при высоких температурах и устойчивы к воздействию широкого спектра химических веществ.

Однако они могут выйти из строя при контакте с сильными аккумуляторными кислотами. Если герметизация аккумуляторной батареи нарушена, это может привести к значительному повреждению близлежащих кабелей с силиконовой изоляцией.

Силиконы также могут быть механически менее прочными, чем некоторые другие изоляционные материалы. Это может вызвать проблемы, если они проложены между несколькими компонентами трансмиссии с острыми краями, которые в конечном итоге могут разорвать резину и повредить проводник внутри.

Производители все чаще опасаются использования силиконов (и аналогичных резиновых смесей) из-за опасений по поводу газовыделения. Вещества, выделяемые из резины во время дегазации, могут повредить другую электронику в автомобиле, конденсируясь на корпусах и просачиваясь в них, если они вызваны воздействием тепла на изолятор на основе силикона, например, при использовании термоусадочных трубок или ультразвуковой сварки.

Вещества, выделяемые из резины во время дегазации, могут повредить другую электронику в автомобиле, конденсируясь на корпусах и просачиваясь в них, если они вызваны воздействием тепла на изолятор на основе силикона, например, при использовании термоусадочных трубок или ультразвуковой сварки.

Вероятность выделения газа и других химических или механических неисправностей можно уменьшить, если изолирующий материал (такой как силикон или другие) экструдируют и термически закрепляют в емкости для отверждения. Это гарантирует, что, в отличие от термопласта, вновь изготовленная термореактивная изоляция никогда больше не расплавится, что позволяет ей выдерживать различные условия и оставаться неповрежденной.

В качестве альтернативы, некоторые кабели в электромобилях имеют изоляцию из полимеров, в которых используется радиационное сшивание. В этом процессе ускоритель электронов создает поток электронов с достаточной энергией, чтобы удалить атомы водорода из молекулярных цепей термопласта.

Затронутые точки молекулярных цепей могут затем образовывать углеродные поперечные связи друг с другом, фиксируя многие молекулярные связи на месте и превращая термопласт в термореактивный.

Это делает облученные сшитые полимеры более диэлектрически и физически стабильными, наряду с другими преимуществами, такими как температурный диапазон от 150 до 225 C и более высокая стойкость к истиранию, чем у многих резиновых материалов.

Более высокая диэлектрическая стабильность облученных полимеров с поперечными связями и EPDM (по сравнению с термопластичными эластомерами) позволяет изготавливать кабели с более тонкими изоляционными стенками без риска прокола или повреждения материала высоким напряжением. Производители транспортных средств все чаще отдают предпочтение более тонким стенкам из-за их преимуществ, например, с точки зрения снижения веса, маршрутизации и обработки.

Изоляционные материалы также должны проверяться на их номинальный срок службы. Чем дольше это значение при данной температуре, тем больше интервал между обслуживанием транспортного средства и возможной заменой кабелей.

Чем дольше это значение при данной температуре, тем больше интервал между обслуживанием транспортного средства и возможной заменой кабелей.

Стандарт ISO 6722-1, например, определяет 3000 часов испытаний на тепловое старение при заданной температуре. Поскольку эта температура всегда будет экстремальной для окружающей среды автомобиля, квалифицированный материал должен прослужить десятки тысяч часов, прежде чем его придется заменить.

Хотя для транспортных средств, таких как автобусы и грузовые автомобили, может потребоваться больше часов, но производители кабелей могут предусмотреть и это.

(любезно предоставлено Elkem) побочные эффекты на окружающие системы. Электрические и гибридные транспортные средства, использующие мощные электродвигатели с системами широтно-импульсной модуляции (ШИМ), например, могут подвергаться особому риску из-за электромагнитного «шума», создаваемого высоковольтными кабелями, поскольку проводка может действовать как антенна и излучать этот шум по всей машине.

Эти электромагнитные помехи могут нарушить сигналы, управляющие бортовыми двигателями тяги и другими механическими системами. И по мере того, как автомобили становятся «умнее» — все больше и больше датчиков, компьютерных процессоров, радиочастотных систем и подключений устанавливается в их архитектуре — потребность в экранировании становится критически важной для безопасности.

В результате кабели для электрических и гибридных транспортных средств могут варьироваться от относительно простых конструкций с одним изолятором до кабелей с более чем одним уровнем изоляции, со встроенной оплеткой или экраном для снижения электромагнитных излучений и оболочкой, покрывающей их.

Это значительно увеличивает сложность и толщину кабеля, но снижает его механическую гибкость, что вызывает дополнительные вопросы, связанные с расходами, прокладкой, упаковкой и удобством использования в автомобиле.

Однако при работе с высоким напряжением в чувствительных зонах автомобиля не может быть случайных электромагнитных помех или образования электрических дуг, так как это может нарушить работу жизненно важных систем.

Защита от электромагнитных помех требуется не во всех частях автомобиля. Например, кабели, обеспечивающие стабильное питание постоянным током от аккумуляторов на ранней стадии силового агрегата, могут не нуждаться в экранировании.

Однако, как указано, электродвигатели, использующие ШИМ, генерируют много электромагнитных помех, поэтому для них требуются экранированные кабели. Это касается любого устройства с индуктивной обратной связью и переменной частотой.

Кроме того, если высоковольтные кабели расположены рядом с важными цепями безопасности для таких элементов, как датчики приближения, они должны быть экранированы, чтобы предотвратить искажение информации о безопасности. А автономное транспортное средство, использующее сигналы GNSS для обновления местоположения, также должно защищать свои спутниковые приемники и соответствующие кабели.

Тип защиты может варьироваться, например, с помощью оплетки. Это сделано из переплетения металлических нитей вокруг изоляционного слоя.

Как правило, оловянная медь используется в качестве материала для оплетки из-за ее коррозионной стойкости, хотя алюминий становится популярным благодаря его легкому весу по сравнению с другими металлами. Однако работать с алюминием может быть сложно и дорого, учитывая его склонность к свободному окислению на воздухе, что затрудняет формирование соединений с ним.

Вместо оплетки можно использовать слой металлической фольги (обычно алюминиевой), который обеспечивает 100% физическое покрытие для экранирования от электромагнитных помех по всей площади кабеля. Покрытие оплетки обычно составляет от 70% до 95% кабеля, чего может быть достаточно для кабелей, проходящих мимо второстепенной электроники, но некоторые стандарты все чаще требуют минимального покрытия 80% или даже 95% для сертификации целостности систем автомобиля.

Это означает, что оплетка с покрытием 95 % имеет меньшие зазоры и больше металлического материала, чем оплетки с покрытием 80 % и 70 %, что увеличивает размер и стоимость кабеля (и снижает гибкость) без обязательного повышения эффективности работы экранирования. . Поэтому интегратор транспортных средств должен тщательно проанализировать требования к защите (и сертификации) своих автомобильных систем, прежде чем определять оптимальную конфигурацию для своих нужд.

. Поэтому интегратор транспортных средств должен тщательно проанализировать требования к защите (и сертификации) своих автомобильных систем, прежде чем определять оптимальную конфигурацию для своих нужд.

Другое ключевое различие между оплеткой и фольгой заключается в том, что они работают в разных диапазонах частот. Однако в зонах транспортного средства с широкополосными частотами или несколькими электронными системами, работающими в разных диапазонах частот, кабели могут быть изготовлены как с фольгой, так и со встроенной оплеткой, зажатой между слоями изоляции.

Это может быть особенно важно для частей транспортного средства, которые будут подвергаться регулярным повышенным скачкам тока, когда конструкторам транспортных средств необходимо обеспечить целостность подсистем с точки зрения способности транспортного средства работать без воздействия электромагнитных помех.

(любезно предоставлено Acome)

Низковольтные кабели

Автомобильная электроника для таких систем, как радио , кондиционеры, датчики и т. д. все чаще разрабатываются как системы на 48 В, заменяющие традиционные архитектуры на 12 и 24 В. Хотя этот уровень мощности намного ниже, чем напряжение, связанное с батареями и тяговыми двигателями, он по-прежнему вызывает много беспокойства, поскольку требования к конструкции транспортного средства становятся все более строгими.

д. все чаще разрабатываются как системы на 48 В, заменяющие традиционные архитектуры на 12 и 24 В. Хотя этот уровень мощности намного ниже, чем напряжение, связанное с батареями и тяговыми двигателями, он по-прежнему вызывает много беспокойства, поскольку требования к конструкции транспортного средства становятся все более строгими.

Например, система на 48 В требует гораздо большего внимания к коррозионной стойкости, устойчивости к дуге и безопасности, чем система на 12 В. Хотя 48 В можно считать «низким напряжением» по сравнению, например, с кабелями аккумуляторной батареи, подключение 48 В постоянного тока по-прежнему достаточно мощное, чтобы вызвать смертельные травмы.

В относительном выражении кабель 12–48 В может быть изготовлен с использованием менее дорогих материалов и конструкций, чем кабель высокого напряжения, без риска для безопасности, электромагнитных помех и т. д. Например, использование кабеля со смещением от центра нежелательно в высоковольтных установках, поскольку шум и тепловыделение могут распределяться неравномерно, а на одну сторону изоляции оказывается большее электрическое давление, чем на другую. Однако в низковольтном кабеле это менее проблематично, и все же можно использовать кабель со смещением от центра.

Однако в низковольтном кабеле это менее проблематично, и все же можно использовать кабель со смещением от центра.

В качестве альтернативы дефекты изоляции, такие как неравномерное распределение какого-либо ингредиента или частицы или механический дефект, вероятно, не перерастут в проблему в низковольтном кабеле. Однако в высоковольтном кабеле такие недостатки крайне нежелательны, учитывая большие риски.

Более низкие уровни электрического, теплового и электромагнитного излучения от кабелей 12–48 В также означают, что они могут использовать менее дорогостоящие изоляционные материалы, такие как ПВХ или другие термопласты, поскольку вероятность плавления и риски, связанные с воздействием на проводник, ниже. . Использование реактопластов значительно превысило бы требования к изоляции таких проводов и сделало бы эти в остальном тонкие провода бессмысленно толстыми и трудными для прокладки.

Для высокочастотных соединений, например, для передовых датчиков в приложениях безопасности, автономии или мониторинга производительности, используются все более тонкие кабели. Поскольку рабочие частоты превышают 1 МГц, автомобили разрабатываются для использования проводов тоньше 48–50 AWG (0,03160–0,02504 мм).

Поскольку рабочие частоты превышают 1 МГц, автомобили разрабатываются для использования проводов тоньше 48–50 AWG (0,03160–0,02504 мм).

Такие диаметры крайне сложно надежно изготовить, поскольку они требуют высокоточного оборудования и контроля натяжения. Они также могут выдержать только граммы напряжения, прежде чем сломаться.

Отдельный провод, работающий на очень высоких рабочих частотах, также может быть подвержен потерям. Поверхностный эффект, при котором плотность переменного тока имеет тенденцию быть выше у поверхности проводника, вызывает увеличение сопротивления проводника с частотой, уменьшая эффективное сечение провода и вызывая эти потери.

Близость к другим проводникам, передающим питание переменного тока в том же направлении, также может «загромождать» ток, увеличивая сопротивление с частотой и вызывая дополнительные потери, которые могут нарушить работу системы в электромобиле.

Поэтому разработчики электромобилей и гибридных электромобилей могут использовать специально сплетенный литцендрат, который состоит из нескольких прядей эмалированных магнитных проводов, соединенных в пучки или скрученных вместе, для их высокочастотных применений. По сравнению с обычным проводом для обмотки, литцендратный провод снижает рабочие температуры и потери за счет распределения тока между несколькими независимыми изолированными жилами. Он также обладает большей механической гибкостью, чем одиночная сплошная проволока того же диаметра.

По сравнению с обычным проводом для обмотки, литцендратный провод снижает рабочие температуры и потери за счет распределения тока между несколькими независимыми изолированными жилами. Он также обладает большей механической гибкостью, чем одиночная сплошная проволока того же диаметра.

(любезно предоставлено Rubadue Wire)

Зарядные кабели

Многожильный провод также полезен для зарядных устройств, учитывая, что он снижает потери на высоких частотах для переменного тока, а также при использовании постоянного тока. Спецификации для типов зарядных кабелей изложены в стандартах UL и NEC и допускают некоторые различия в выборе проводника и изоляции.

Например, зарядные кабели типа EV рассчитаны на напряжение 600 В и содержат два или более проводника 18 AWG (1,024 мм) или 240 мм2 с термореактивной изоляцией; они также могут включать один или несколько изолированных заземляющих проводников. 9Кабели типа 0006 EV также могут использоваться для гибридных кабелей передачи данных, связи или оптоволоконных кабелей любого размера AWG.

9Кабели типа 0006 EV также могут использоваться для гибридных кабелей передачи данных, связи или оптоволоконных кабелей любого размера AWG.

Кабели типа EVE и EVT аналогичны кабелям типа EV, за исключением того, что в первом вместо термореактивной изоляции используется термопластичный эластомер, а во втором используется ПВХ.

Для зарядных кабелей на 300 В стандарты NEC и UL предписывают использование кабелей типа EVJ, которые содержат от двух до шести 18-12 AWG (1,024-2,053 мм) проводников с термореактивной изоляцией, а также один или несколько изолированных заземляющих проводников. .

Типы EVJE и EVJT аналогичны EVJ, но используют изоляцию и кожух из термопластичного эластомера, а тип EVJT имеет изоляцию из ПВХ.

В стандартах также указывается номинальная толщина изоляции. Для типов ЭВ, ЭВЭ и ЭВТ толщина материала может составлять от 0,76 до 2,41 мм, при этом степень изоляции увеличивается с увеличением диаметра и объема проводников. Все типы на 300 В номинально имеют толщину стенок 0,76 мм.

Все типы на 300 В номинально имеют толщину стенок 0,76 мм.

Стандарты также предписывают, чтобы все эти зарядные кабели имели маслостойкую внешнюю оболочку, могли использоваться во влажной среде и, при необходимости, имели нейлоновую изоляцию, а также экранирование.

Помимо соблюдения стандартов, разработчики зарядных станций для автомобилей должны учитывать простоту использования при выборе кабеля. Если кабель зарядного устройства недостаточно гибкий, некоторым людям может быть сложно подключить его к своему автомобилю, что может привести к незначительному повреждению автомобиля или травме пользователя, а гибкость не предусмотрена стандартом.

Прежде чем кабели могут быть сертифицированы, они отправляются в UL для тестирования. При этом будут рассмотрены такие области, как устойчивость к раздавливанию (например, если транспортное средство наезжает на зарядный кабель) и другие формы механических характеристик, а также аспекты электрических характеристик и химической стойкости.

Контроль качества

Такие стандарты, как ISO 6722-1, определяют широкий спектр испытаний, которые автомобильные провода и кабели должны пройти для сертификации.

Испытание на искрообразование важно для обеспечения безотказной изоляции. Это осуществляется путем пропускания кабеля через завесу из металлических шариков, которые находятся под напряжением до определенного напряжения, как указано в стандартах (и они могут работать до 10 000 В или выше). Искрение произойдет, если где-то вдоль изоляции есть неисправность, которую затем можно найти и устранить перед отправкой.

Испытания по измерению диаметра выполняются с использованием двухосевых лазерных датчиков, чтобы убедиться, что кабель остается в пределах заданных физических размеров. В зависимости от провода или кабеля допустимые пределы их размеров могут достигать 0,05 мм.

Кроме того, изоляция должна пройти два основных испытания на истирание. Один из них исследует стойкость материала к контакту с песком и грязью и включает в себя использование куска наждачной бумаги в механизме с катушкой на катушке (или аналогичном) для трения о внешнюю стенку кабеля. Затем команда, проводящая испытание, записывает, сколько миллиметров или сантиметров требуется для протирания изоляции.

Затем команда, проводящая испытание, записывает, сколько миллиметров или сантиметров требуется для протирания изоляции.

Другой тест проверяет изоляцию на царапание, что важно для прокладки кабелей через транспортные средства и оценки того, насколько хорошо материал может выдерживать принудительный и повторяющийся контакт с острыми или выступающими металлическими поверхностями.

В этом испытании на проводник подается небольшое напряжение из-за того, что кусок металла трется взад и вперед по изоляции, и когда провод замыкается, испытание прекращается, и регистрируются циклы или миллиметры, необходимые для пробоя стенки кабеля.

Аналогичные тесты могут быть проведены на защемление и раздавливание изоляции, чтобы учесть, как движение транспортного средства или авария могут повлиять на кабели.

Однако, как уже упоминалось, некоторые стандарты и ситуации требуют, чтобы кабели также были маслостойкими, несмотря на то, что для аккумуляторных электромобилей не обязательно требуется очень много масла.

Однако, как уже упоминалось, некоторые стандарты и ситуации требуют, чтобы кабели также были маслостойкими, несмотря на то, что для аккумуляторных электромобилей не обязательно требуется очень много масла. Компании также могут захотеть проверить свои кабели на то, как они справляются с контактом со смазкой, бензином, трансмиссионной жидкостью и другими химическими веществами, чтобы понять риски того, что может произойти, когда электромобили и гибриды будут работать вместе с автомобилями со старыми, более традиционными трансмиссиями.

Разработчики электромобилей и гибридных электромобилей иногда также запрашивают дополнительные испытания на термостойкость, испытания изоляции на растяжение и испытания на прилипание (чтобы увидеть, насколько хорошо изоляция прилегает к проводнику) сверх того, что обычно требуют стандарты.

Испытания на термостойкость могут просто включать нагрев образца проволоки до температуры выше номинальной рабочей температуры в течение определенного периода времени (например, дня или недели). Затем проволоке дают остыть, и снова проводят тесты на электрические и физические свойства, чтобы увидеть, как тепловое старение повлияло на ее характеристики.

Затем проволоке дают остыть, и снова проводят тесты на электрические и физические свойства, чтобы увидеть, как тепловое старение повлияло на ее характеристики.

Испытания на прочность на растяжение могут включать снятие части изоляции с проводника и ее растяжение до разрыва. В зависимости от типа материала существуют определенные минимальные требования к прочности на разрыв и относительному удлинению.

Испытание на прилипание проверяет, какое усилие требуется для снятия изоляции с конца проводника.

Это может оказать существенное влияние на работу автоматизированного оборудования для резки и зачистки, а также на возможность качественного обжима соединителя.

Производители кабелей и проводов также могут получить выгоду от инвестиций в лучшее доступное оборудование для автоматизации.

Это позволит им поддерживать стабильный уровень качества в своих партиях кабелей, уменьшая количество проблем, которые могут быть обнаружены (и вызванные сбоями) во время тестирования, и позволит поставлять большое количество кабелей, изготовленных по индивидуальному заказу, для новых электромобилей и электромобилей. Проекты HEV в кратчайшие сроки.

Проекты HEV в кратчайшие сроки.

Кроме того, сочетание автоматизированного производственного оборудования с ручными процессами сборки может иметь решающее значение для оптимизации качества и производительности кабеля.

Например, ручная укладка проводов позволяет создавать жгуты проводов в противоположном направлении, которые намного тоньше, легче и гибче, чем стандартные кабельные сборки машинной скрутки. Затем вокруг ткацких станков может быть экструдирована изоляция, а соединители обжаты на их концах с помощью машин, чтобы обеспечить постоянство от одной партии к другой.

В дополнение к испытаниям самих кабелей, производители транспортных средств получат пользу от анализа конструкций своих транспортных средств и моделирования теплового, электромагнитного и вибрационного воздействия, ожидаемого во время эксплуатации. Это может дать представление о том, где должны быть проложены кабели или какая изоляция или экранирование им требуются, чтобы избежать чрезмерных концентраций тепла или электромагнитных излучений в чувствительных частях автомобиля.

Это также может помочь избежать размещения кабеля в местах, которые могут превысить пределы его допусков на царапание или прокалывание металлических компонентов. И это может помочь показать, где лучше всего расположить зажимы и зажимы для удержания кабелей на месте или отдельно друг от друга.

Компании могут также смоделировать, где вода и другие жидкости будут течь в случае проникновения воды, протечки батареи или других подобных проблем, чтобы определить, где больше всего необходимы различные типы допусков жидкости для изоляционных материалов. Гибридным автомобилям, в частности, может потребоваться, чтобы некоторые кабели находились в постоянном контакте с маслом или топливом, в то время как другие в кузове автомобиля оставались сухими.

(любезно предоставлено Komax)

Заключение

По мере развития технологий электрических и гибридных транспортных средств стандарты и запросы, вероятно, будут развиваться, чтобы отражать новые требования безопасности и инновации, которые должны учитывать кабельные технологии. К счастью, существует широкий спектр материалов и подходов к проектированию и производству кабелей, и поставщики могут быстро адаптироваться к запросам конечных пользователей.

К счастью, существует широкий спектр материалов и подходов к проектированию и производству кабелей, и поставщики могут быстро адаптироваться к запросам конечных пользователей.

Задача, как и в случае с большинством проблем проектирования электромобилей и гибридных электромобилей, будет заключаться не в расширении пределов рабочих характеристик кабелей, а в обеспечении того, чтобы они сохраняли баланс электрических, тепловых, электромагнитных и других свойств в каждом транспортном средстве.

Благодарности

Автор хотел бы поблагодарить Фреда Келли из General Cable, Дэйва Декстера из Champlain Cable, Кайла Дженсена из Rubadue Wire, Винсента Чартрона из Elkem, Натали Ласко из Acome, Юрга Вебера из Komax и Дакса Уорда из St Cross Electronics за помощь в подготовке этой статьи.

Испытательный кабель высокого напряжения OMG EV (Часть 1)-Кабель OMG EV

Проект испытания линии высокого напряжения электромобиля Испытание обмотки при низких температурах Испытание обмотки при низких температурах: оно используется для оценки характеристик круглых кабелей или круглых изолированных жил при низких температурах и используется в сочетании с низкотемпературными коробками.

Поместите намотанный высоковольтный провод в инкубатор -40 градусов на 4 часа, и поверхность изделия после извлечения не треснет и не треснет. На следующем рисунке показан продукт после извлечения инкубатора:

Испытание на кратковременное старение

Испытание на кратковременное старение: чтобы использовать лабораторное оборудование в кратчайшее время для имитации изменения характеристик изоляции изоляционного материала при длительной эксплуатации в реальных условиях. Ускорьте завершение эксперимента, искусственно ускорив старение изоляционных материалов в лаборатории. Хороший экспериментальный метод искусственного ускоренного старения должен иметь эквивалентность, типичность и повторяемость, из которых эквивалентность часто является наиболее важной, поскольку эквивалентность может действительно отражать процесс старения изоляционных материалов.

Произвольно проверить высоковольтный провод в 150-градусной высокотемпературной коробке на 240 часов. Выньте поверхность изделия без трещин. Если нет трещины, куртка квалифицирована. На следующем рисунке показаны примеры некачественных продуктов, которые трескаются после старения при высокой температуре.

Испытание сопротивления изоляции

Основной характеристикой изоляционных материалов является высокое сопротивление изоляции. Чем выше номинальное напряжение электрооборудования, тем выше сопротивление изоляции. Однако, если изоляция влажная, поверхность загрязнена или испорчена, сопротивление изоляции резко упадет; при наличии сквозных трещин или каналов пробоя (см. пробой диэлектрика) сопротивление изоляции упадет до нуля. Обычно используют измеритель высокого сопротивления (измеритель вибраций) для измерения сопротивления изоляции устройства.

Обычно используют измеритель высокого сопротивления (измеритель вибраций) для измерения сопротивления изоляции устройства.

Испытание высоковольтной линии, находящейся под напряжением высокого напряжения 600В, изоляции и сопротивления изоляции изделия.

Испытание на растяжение и разрыв

Испытание на сопротивление растяжению и разрыву: испытание на растяжение и сопротивление разрыву высоковольтных проводов электромобилей

Протянутая высоковольтная линия электромобиля

Испытание на огнестойкость

Испытание на огнестойкость: в указанных условиях испытания образец сжигают. После удаления испытательного источника возгорания распространение пламени находится только в ограниченном диапазоне, а остаточное пламя или остаточное пламя может само погасить кабель в течение ограниченного времени. Основная особенность: он может сгореть и не может работать в случае пожара, но может предотвратить распространение огня. Говоря простым языком, в случае возгорания провода горение можно ограничить локальным радиусом, не распространяясь, защищая другое различное оборудование и избегая больших потерь.

После удаления испытательного источника возгорания распространение пламени находится только в ограниченном диапазоне, а остаточное пламя или остаточное пламя может само погасить кабель в течение ограниченного времени. Основная особенность: он может сгореть и не может работать в случае пожара, но может предотвратить распространение огня. Говоря простым языком, в случае возгорания провода горение можно ограничить локальным радиусом, не распространяясь, защищая другое различное оборудование и избегая больших потерь.

Провести пять 15-секундных испытаний на горение высоковольтных линий электромобилей для проверки огнестойкости изделий. концепт vw-1: vw-1 — это класс воспламеняемости UL, стандарт испытания провода VW-1. Эксперимент предусматривает, что образец следует держать в вертикальном положении, обжечь тестовой горелкой (высота пламени 125 мм, тепловая мощность 500 Вт) в течение 15 секунд, затем остановить на 15 секунд, повторить 5 раз. Критерии приемлемости: 1. Остаточное пламя не должно превышать 60 секунд.