Резина. Свойства, состав, применение резины

Содержание страницы

- Состав резины

- Получение и применение каучуков

- Технология формообразования деталей из резины

Резина – пластмассы с редкосетчатой структурой, в которых связующим выступает полимер, находящейся в высокопластическом состоянии.

В резине связующим являются натуральные (НК) или синтетические (СК) каучуки.

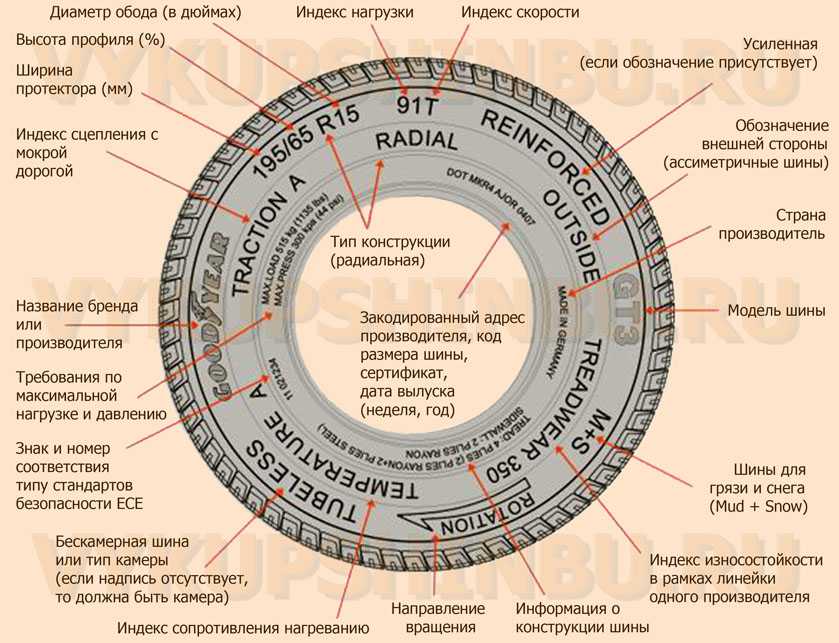

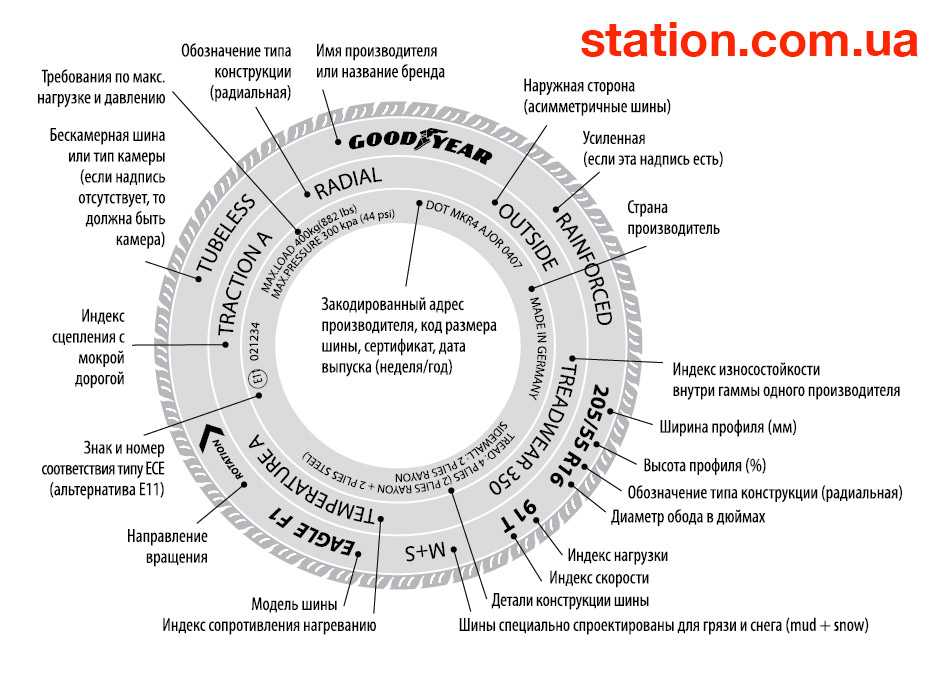

На рис. 1 и 2 показаны область применения каучуков и получаемые изделия.

Рис. 1 Применение каучуков

Рис. 2 Изделия, где используются каучуки

Каучуку присуща высокая пластичность, обусловленная особенностью строения их молекул. Линейные и слаборазветвлённые молекулы каучуков имеют зигзагообразную или спиралевидную конфигурацию и отличаются большой гибкостью (рис. 3, верхний). Чистый каучук ползёт при комнатной температуре и особенно при повышенной, хорошо растворяется в органических растворителях. Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Рис. 3 Структуры каучука и резины

Механические свойства резины определяют по результатам испытаний на растяжение и на твёрдость. При вдавливании тупой иглы или стального шарика диаметром 5 мм по значению измеренной деформации оценивают твёрдость (рис. 4).

Рис. 4 Определение твёрдости резины протектора

При испытании на растяжение определяют прочность Ϭz (МПа), относительное удлинение в момент разрыва εz (%) и остаточное относительное удлинение Ѳz (%) (рис. 5).

5).

Рис. 5 Лабораторная установка для проведения механических испытаний резины

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и др.) резины изменяют свои свойства – стареют. Старение резины оценивают коэффициентом старения Кстар, который определяют, выдерживая стандартизованные образцы в термостате при температуре -70оС в течение 144 час, что соответствует естественному старению резины в течение 3 лет. Морозостойкие резины определяется температурой хрупкости Тхр, при которой резина теряет эластичность и при ударной нагрузке хрупко разрушается.

Для оценки морозостойкости резин используют коэффициент Км, равный отношению удлинения δм образца при температуре замораживания к удлинению δо при комнатной температуре.

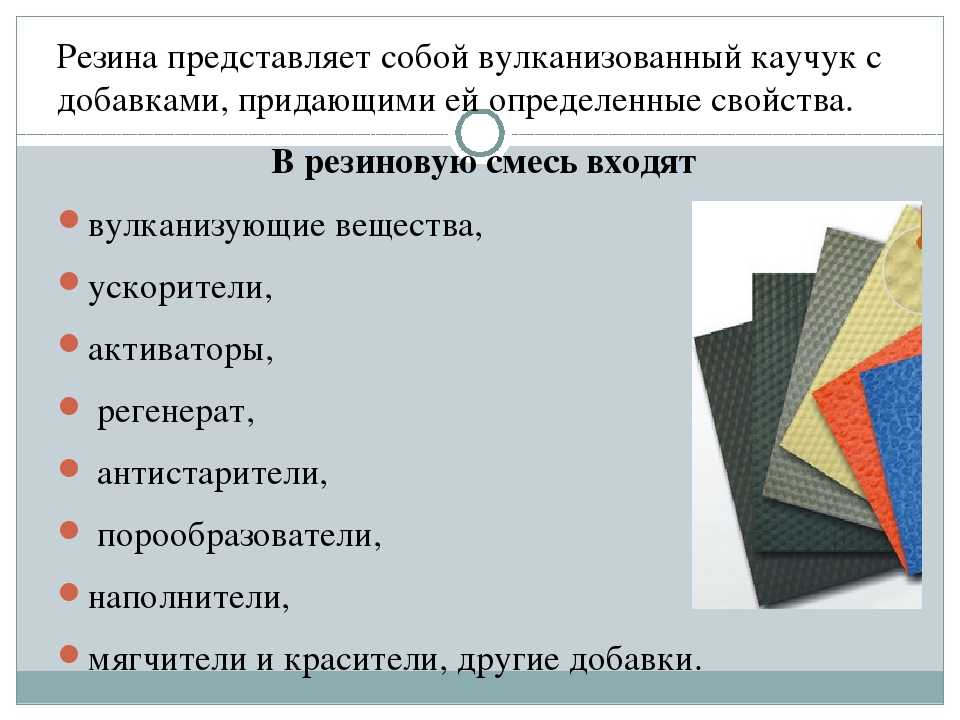

Состав резины

Резины являются сложной смесью различных ингредиентов, каждый из которых выполняет определённую роль в формировании её свойств (рис. 6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

Рис. 6 Компоненты, которые входят в состав резины

Вулканизирующие вещества (сера, оксиды цинка или магния) непосредственно участвуют в образовании поперечных связей между макромолекулами. Их содержание в резине может быть от 7 до 30 %.

Наполнители по воздействию на каучуки подразделяют на активные, которые повышают твёрдость и прочность резины и тем самым увеличивают её сопротивление к изнашиванию и инертные, которые вводят в состав резин в целях их удешевления.

Пластификаторы присутствия в составе резин (8 – 30%), облегчают их переработку, увеличивают эластичность и морозостойкость.

Противостарители замедляют процесс старения резин, препятствуют присоединению кислорода. Кислород способствует разрыву макромолекул каучука, что приводит к потере эластичности, хрупкости и появлению сетки трещин на поверхности.

Красители выполняют не только декоративные функции, но и задерживают световое старение, поглощая коротковолновую часть света. Наибольшее распространение получили сорта натурального каучука янтарного цвета и светлого тона.

Обычно приняты классификация и наименование каучуков синтетических по мономерам, использованным для их получения (изопреновые, бутадиеновые, бутадиен-стирольные и т.п.), или по характерной группировке (атомам) в основной цепи или боковых группах (напр., полисульфидные, уретановые, кремнийорг), фторкаучуки.

Каучуки синтетические подразделяют также по другим признакам, например, по содержанию наполнителей – на ненаполненные и наполненные каучуки, по молекулярной массе (консистенции) и выпускной форме – на твердые, жидкие и порошкообразные.

Получение и применение каучуков

Более широкое применение в производстве резин получили синтетические каучуки, отличающиеся разнообразием свойств. Синтетические каучуки получают из спирта, нефти, попутных газов нефтедобычи, природного газа и т. д. (рис. 7).

д. (рис. 7).

Рис. 7 Схема получения синтетических каучуков

СКБ – бутадиеновый каучук, чаще идёт на изготовление специальных резин (рис. 8).

Рис. 8 Уплотнители — упругие прокладки трубчатого или иного сечения

СКС – бутадиенстирольный каучук. Каучук СКС – 30, наиболее универсальный и распространённый, идёт на изготовление автомобильных шин, резиновых рукавов и других резиновых изделий (рис. 9). Каучуки СКС отличаются повышенной морозостойкостью (до -77оС).

Рис. 9 Изделия из каучука СКС

СКИ – изопреновый каучук. Промышленностью выпускается каучуки СКИ-3 – для изготовления шин, амортизаторов; СУИ-3Д – для производства электроизоляционных резин; СКИ-3В – для вакуумной техники (рис. 10).

Рис. 10 Вакуумный выключатель-прерыватель (а), электрозащитные перчатки (б)

СКН – бутадиеннитрильный каучук. В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

СКТ – синтетический каучук теплостойкий имеет рабочую температуру от -60 до +250оС, эластичный. На основе этих каучуков производят резины, предназначенные для изоляции электрических кабелей и для герметизирующих и уплотняющих прокладок (рис. 12).

Рис. 11 Масляные шланги и уплотнители топливных баков

Рис. 12 Уплотняющая прокладка и изоляция электрических кабелей

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

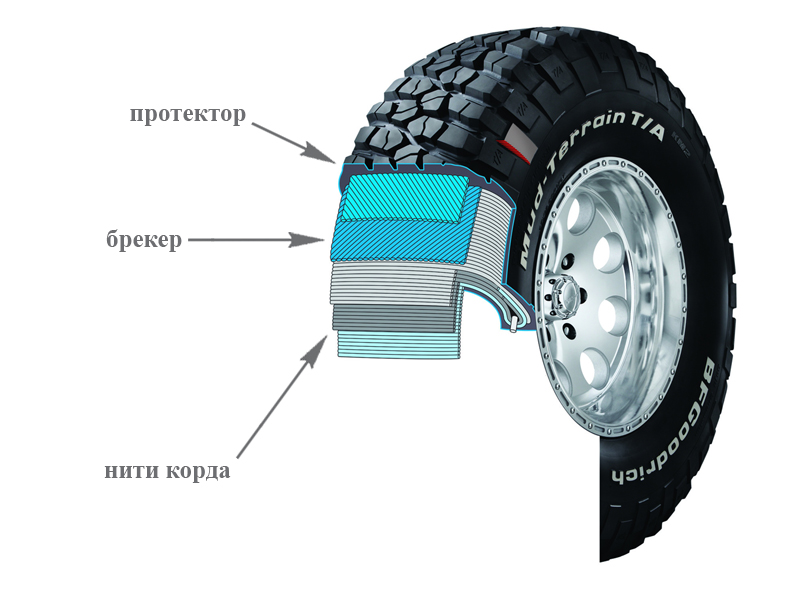

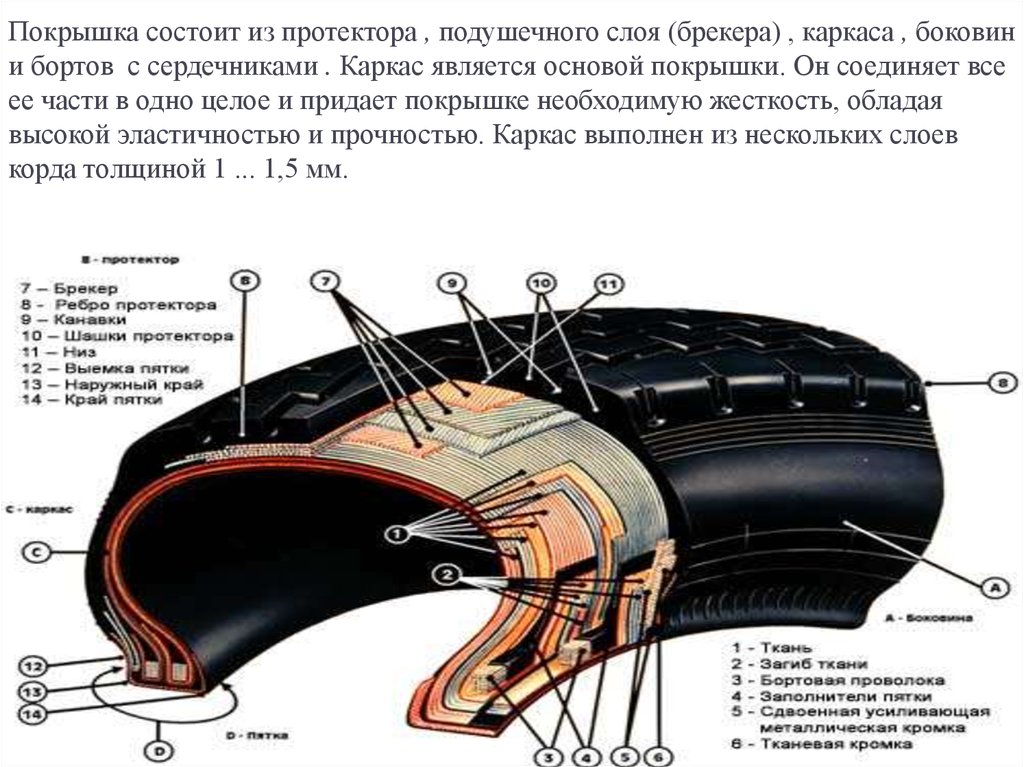

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150 оС. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Фото 1

Фото 2

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Просмотров: 14 556

Состав резины и ее получение

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Состав резины и ее получение

Читать далее:

Физико-механические свойства резины

Состав резины и ее получение

Основным компонентом резины является каучук: его содержание в резиновых изделиях составляет примерно 50…60% по массе. У каучука молекулы представляют собой длинные нити, скрученные в клубки и перепутанные между собой. Такое строение каучука обусловливает его главную особенность — эластичность. При растяжении каучука его молекулы постепенно распрямляются, возвращаясь в прежнее состояние после снятия нагрузки. Однако при слишком большом растяжении молекулы необратимо смещаются друг относительно друга и происходит разрыв каучука.

Вначале в резиновых изделиях использовался только натуральный каучук, который получали из млечного сока (латекса) каучуконосного дерева — бразильской гевеи.

Наиболее широкое применение находят стирольные каучуки С KMC (бутадиен-метилстирольный) и СКС (бу-тадиен-стирольный). Эти каучуки превосходят натуральный по. износостойкости, однако уступают ему по эластичности, тепло- и морозостойкости.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При производстве шин используют изопреновый (СКИ-3) и бутадиеновый (СКВ) каучуки. Каучук СКИ-3 по свойствам близок к натуральному каучуку, каучук СКВ отличается высокой износостойкостью. Хорошую маслобензостойкость имеют хлорпреновый (наирит) и нитрильный (СКН) каучуки. Из них изготавливают детали, работающие в контакте с нефтепродуктами: шланги, манжеты и др.

При изготовлении камер и герметизирующего слоя бескамерных шин используется бутилкаучук, характеризующийся высокой газонепроницаемостью.

Натуральный или синтетический каучук составляет основу резиновой смеси или «сырой» резины, которая самостоятельно из-за низкой прочности находит ограниченное применение — в основном для изготовления клеев и уплотнительных прокладок. Для увеличения прочности каучуков используется процесс вулканизации — химическое связывание молекул каучука с атомами серы. В процессе вулканизации, протекающем при температуре 130… 140 °С, молекулы серы соединяются с линейными молекулами каучука, образуя как бы мостики между ними (рис. 59). В результате получается вулканизированная резина, представляющая собой упругий материал.

Количество серы, используемое при вулканизации, определяется требованиями прочности и эластичности материала. С ростом концентрации серы прочность резины увеличивается, но одновременно уменьшается ее эластичность. Поэтому в резинах, предназначенных для изготовления автомобильных камер и покрышек, добавка серы ограничена 1…3% от общего содержания каучука.

Для обеспечения требуемой прочности и износостойкости резин, особенно предназначенных для изготовления шин, применяются наполнители. Главным из наполнителей является сажа, представляющая собой порошкообразный углерод с размерами частиц 0,03…0,25 мкм. В современных резинах содержится значительное количество са-жи — от 30 до 70% по отношению к содержащемуся каучуку. При введении сажи прочность резины увеличивается более, чем на порядок. Для изготовления цветных резин используется так называемая белая сажа (кремнезем и другие продукты). Наряду с сажей применяются неактивные наполнители, служащие для увеличения объема резиновой смеси без ухудшения ее свойств (отмученный мел, асбестовая мука и др.).

Рис. 1. Строение вулканизированного каучука

Для облегчения смешивания компонентов резиновой смеси в нее вводятся пластификаторы или мягчители — обычно жидкие или твердые нефтепродукты. С целью замедления процессов старения, а также для повышения выносливости резины при многократных деформациях, добавляются противостарители (антиокислители). В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

Для увеличения прочности ряда резинотехнических изделий (автомобильные покрышки, приводные ремни, шланги высокого давления и пр.) резины армируются с помощью тканевой или металлической арматуры. Например, в одном из наиболее ответственных и дорогостоящих изделий — автомобильных покрышках используются полиамидный (капроновый), вискозный или металлический корды.

Основным этапом технологического процесса приготовления резин явлется смешение, при котором обеспечивается полное и равномерное распределение в каучуке всех содержащихся инградиентов (составных частей), число которых может доходить до 15. Смешение выполняется в резиносмесителях, обычно в две стадии. Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

При ремонте автомобильных шин и камер методом горячей вулканизации широко применяются такие сорта сырой резины, как прослоечная, протекторная и камерная. R этом случае для обеспечения требуемого качества ремонта наряду с высокой температурой процесс вулканизации должен проходить под определенным давлением, обеспечиваемым с помощью различных устройств.

Из чего делают автомобильные шины. Химический состав

Сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства

ИЗ ЧЕГО ДЕЛАЮТ АВТОМОБИЛЬНЫЕ ШИНЫ. ХИМИЧЕСКИЙ СОСТАВ

ХИМИЧЕСКИЙ СОСТАВ

Добрый день, сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства. Кроме того, расскажем, какие химические компоненты входят в состав при производстве тех или иных шин, а также почему некоторые составы покрышек держатся в строгом секрете и не разглашаются общественности. В заключении мы наглядно увидим схему производственного процесса изготовления шин для легковых автомобилей.

Как правило, автовладельцы при покупке зимних или летних шин редко задумываются над тем, как и из каких материалов производят ту или иную покрышку. Знать и понимать, какие химические компоненты входят в состав шин для автомобилей при их производстве, необходимо хотя бы для того, чтобы при покупке этих незаменимых элементов для любого транспортного средства не приобрести покрышки, которые сделаны из отходов или резины, которая не может использоваться на дорогах общего пользования. В нашем рассказе мы раскроем тему из чего же делают современные шины для автомобилей и какие компоненты используют заводы изготовители при этом не простом, как многим кажется процессе? Как мы описывали выше рецептуры приготовления для производства некоторых видов шин изготовители держат в строгом секрете, однако основные компоненты состава находятся в открытом доступе, что позволяет нам исходя из этой информации сделать обобщенное заключение о качестве и надежности готовой шины.

В нашем рассказе мы раскроем тему из чего же делают современные шины для автомобилей и какие компоненты используют заводы изготовители при этом не простом, как многим кажется процессе? Как мы описывали выше рецептуры приготовления для производства некоторых видов шин изготовители держат в строгом секрете, однако основные компоненты состава находятся в открытом доступе, что позволяет нам исходя из этой информации сделать обобщенное заключение о качестве и надежности готовой шины.

Итак, приступим к рассмотрению химического состава шин. И начнем с главного материала, который присутствует в каждой покрышке, которые устанавливаются на транспортное средство — это резина. Резина входящая в состав шины может быть разной и изготавливаться, как из синтетического каучука, так и натурального, природного. В последние годы многие производители начали ускоренными темпами переходить на резину изготовленную, так сказать искусственным путем, то есть из синтетического каучука. Дело в том, что такой каучук намного проще изготовить, кроме того, он прост в разработке и что самое главное в разы дешевле натурального. Что касается качества искусственного каучука, то оно ничем не уступает природному.

Дело в том, что такой каучук намного проще изготовить, кроме того, он прост в разработке и что самое главное в разы дешевле натурального. Что касается качества искусственного каучука, то оно ничем не уступает природному.

Следующим по важности компонентом, а также количественным показателем при производстве любой шины является технический углерод, который называется на языке производственников сажей. На долю этого компонента приходится до 30 процентов от общего химического состава любой покрышки при их производстве. Зачем же нужен углерод в шине? Углерод является скрепляющим элементом шинной смеси, который функционирует на молекулярном уровне. Без применения углерода (сажи) при производстве, готовые шины не смогли бы быть долговечными и прочными, а также ресурс таких покрышек отличался бы высоким износом.

Альтернативным компонентом техническому углероду сегодня все чаще выступает кремниевая кислота, которая применяется в качестве заменителя сажи. Причиной все более частого использования кремниевой кислоты при производстве шин является постоянно дорожающий технический углерод. Отметим, что новый заменитель сажи или углерода, вызывает много споров у автомобильных экспертов и автовладельцев, так как кремниевая кислота при низкой прочности обладает чуть более высоким параметром к сцеплению с влажной поверхностью дорожного полотна. Таким образом при потери износостойкости, владелец такой шины получает более лучшее сцепление с дорогой.

При создании компаундов в качестве специальных добавок для изготовления шин используются разные смолы и масла, как правило, синтетического происхождения. Данные компоненты играют функцию, которая обеспечивает смягчение химического состава шинной смеси. Особенно важны такие добавки при производстве зимних шин. Ниже на изображении можем видеть наглядно основной химический состав входящий в ту или иную шинную смесь при производстве покрышки.

Особенно важны такие добавки при производстве зимних шин. Ниже на изображении можем видеть наглядно основной химический состав входящий в ту или иную шинную смесь при производстве покрышки.

Для того, чтобы понять весь производственный процесс, который проходят готовые шины, которые мы затем покупаем в автомобильном магазине запчастей или на заправочной станции, необходимо представлять схему изготовления покрышек для транспортных средств. В такую схему входят определенные производственные этапы, начиная от изготовления резиновых смесей, производством компонентов, сборкой шин, процессом вулканизации, заканчивая складированием готовой продукции и визуального контроля каждой покрышки. Ниже на изображении можем наглядно видеть схему производственного процесса изготовления шин для легковых автомобилей.

Отметим, что если в шине имеется факт присутствия кремниевой кислоты, крахмала кукурузы или прочих компонентов, которые все чаще в последнее время рекламируются в средствах массовой информации, то заметим, что по экспертным мнениям автомобильных специалистов — это ровным счетом совершенно ничего не значит. Первоначально любому производителю очень важно изобрести, а затем соблюсти определенную рецептуру, которая с добавлением дополнительных компонентов обеспечила бы отличные технические параметры готовой автомобильной шины. К сожалению далеко не всем компаниям удается соблюсти баланс рецептуры и качества готовой покрышки.

Первоначально любому производителю очень важно изобрести, а затем соблюсти определенную рецептуру, которая с добавлением дополнительных компонентов обеспечила бы отличные технические параметры готовой автомобильной шины. К сожалению далеко не всем компаниям удается соблюсти баланс рецептуры и качества готовой покрышки.

Таким образом, почти все автомобильные шины, которые производятся на планете, изготавливаются из резины или из прочих материалов, но обязательно с добавлением каучука (природного или синтетического характера). Кроме того, любая покрышка для легкового автомобиля, которая называется радиальной шиной имеет следующие составляющие обеспечивающие ее надежность, долговечность и качество: протектор, ребра, металлокорд, нейлоновый бандаж, стальные брекеры, слой краску, заворот корда, бортовую ленту, наполнительный шнур, гермослой, подканавочный слой, бортовое кольцо, бортовую зону, боковину, канавки, наполнитель края брекера, минибоковину и прочие элементы. Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Каждый современный производитель автомобильных шин имеет свой уникальный и в тоже время оптимальный химический состав для производства шин, который обеспечивает разнообразные характеристики готовой покрышки. Например один изготовитель делает упор на длительный срок службы шины, второй на скоростные параметры, а третий доводит рецептуру покрышки до ее идеального поведения на мокром дорожном полотне. Вышеописанные характеристики определяют конечную цену шины и самое главное ее качество.

В заключении отметим, что при выборе шин для автомобиля необходимо знать и понимать не только их химический состав, но также уметь распознавать маркировку покрышек, которая указывает на определенные технические характеристики, для каких дорог предназначены колеса, а также при каких температурных режимах они будут оптимально функционировать. Кроме этих показателей, также необходимо учитывать шумность, сопротивление качению и поведение шин на мокром дорожном полотне. В заключении заметим, что сегодня очень часто вместо технического углерода в химическом составе той или иной шины применяется сера. Однако выбор того или иного компонента является скорее, вопросом экономической целесообразности. Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

Кроме этих показателей, также необходимо учитывать шумность, сопротивление качению и поведение шин на мокром дорожном полотне. В заключении заметим, что сегодня очень часто вместо технического углерода в химическом составе той или иной шины применяется сера. Однако выбор того или иного компонента является скорее, вопросом экономической целесообразности. Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Научные исследования протекторных смесей для пассажирских шин

Пассажирский / легкий грузовик

В предыдущих статьях серии «Наука позади» мы в основном сосредоточились на различных характеристиках шин, устранении конфликтов между ними и на том, как компоненты шины были разработаны для обеспечения ожидаемых характеристик.

Рисунок 1 показывает распределение материала внутри шины: химические компоненты составляют 84% всей шины. Большая часть находится внутри резиновой смеси протектора, чтобы соответствовать всем требованиям, предъявляемым к протектору шины.

В то время как другие компоненты шины обеспечивают некоторые общие эксплуатационные характеристики шины, большая часть приходится на зону протектора и конкретный протекторный состав. Это не должно быть сюрпризом, поскольку протектор — единственная часть шины, связанная с дорогой.

В этой статье мы уделим некоторое время обсуждению основ составов и компонентов протектора, а также эксплуатационных свойств составов протектора.

Состав протектора Хотя каждый состав в шинах важен, больше всего говорят о составе протектора, поскольку он обеспечивает сцепление с дорогой. Ожидания от состава протектора очень высоки.

Ожидания от состава протектора очень высоки.

Каждый протектор обычно делится на три составных части: покрытие(я) протектора, основание протектора и крылья/борта протектора (см. Рисунок 2 ). Основание протектора является важной частью, поскольку оно создает связь между протектором и каркасом шины. Основа протектора имеет высокую адгезию и хорошо сцепляется с резиновым покрытием на брекере или верхнем слое. Покрытие протектора обычно изготавливается из устойчивой к истиранию резиновой смеси с более высоким сцеплением, которая в сочетании с основанием протектора и рисунком протектора обеспечивает сцепление, сопротивление качению и пробег.

Рисунок 2 В редких случаях протектор шины содержит два разных соединения, расположенных горизонтально/вертикально (в зависимости от ожидаемых характеристик) друг относительно друга. Крыло протектора является переходным элементом между протектором и боковиной. Он соединяет протектор с областью боковины шины. Подобно основанию протектора, резиновая смесь крыла имеет адгезию для соединения области протектора с боковиной.

Хотя трехкомпонентные протекторы являются типичными, некоторые производители могут производить шины без крыльев протектора. Преимуществом бескрылой шины является простота производства: ее можно прессовать на менее совершенном станке.

Поскольку состав резиновой смеси влияет на большинство рабочих характеристик, инженеры уделяют особое внимание износу, мокрой дороге, сопротивлению качению, а также устойчивости к порезам и сколам.

Компоненты протектора Когда мы говорим о протекторных смесях, мы, скорее всего, имеем в виду покрытие протектора, потому что это единственный компонент, который в значительной степени способствует повышению производительности. Типичный верхний слой протектора состоит из натурального каучука (NR), синтетического каучука (SBR), бутадиенового каучука (BR), наполнителя (вероятно, технического углерода, диоксида кремния и/или того и другого) и добавок (обычно масла, ускорителя, мягчителя, отвердителя, антиозонанты и антиоксиданты).

Натуральный каучук производится из растений, в основном выращиваемых в Юго-Восточной Азии, и классифицируется как полимер. Это важнейшее сырье, используемое при создании более 40 000 продуктов. К свойствам натурального каучука относится высокая прочность и способность многократно растягиваться без разрыва. Натуральные каучуковые смеси обладают исключительной гибкостью, хорошими электроизоляционными свойствами, устойчивы к истиранию и порезам. В таблице 1 показаны преимущества и недостатки натурального каучука по сравнению с другими типами каучука, представленными в таблице 9.0009 Таблицы 2 и 3 .

Таблица 1 Таблица 2 Таблица 3 Таблица 4Таблица 4 показывает типичные ингредиенты и их количество, которое входит в шину. В обычной легковой шине можно найти 15-30 частей на сотую часть каучука (pphr) натурального каучука.

Синтетический каучук Синтетический каучук — это искусственный эластомер. Это синтезированный побочный продукт нефти. Первый синтетический каучук был изобретен в 1910 году и широко используется в шинной промышленности с 19 века.50. Как натуральный, так и синтетический каучук обладают высокой прочностью на разрыв, хорошей низкотемпературной гибкостью и высокой прочностью на растяжение. Натуральный каучук имеет более высокую прочность на растяжение, более высокое сопротивление разрыву и слабый запах. В то же время синтетические каучуки обладают превосходной термостойкостью и меньшей термостойкостью по сравнению с натуральным каучуком, что делает их полезными для эксплуатационных характеристик шин.

Это синтезированный побочный продукт нефти. Первый синтетический каучук был изобретен в 1910 году и широко используется в шинной промышленности с 19 века.50. Как натуральный, так и синтетический каучук обладают высокой прочностью на разрыв, хорошей низкотемпературной гибкостью и высокой прочностью на растяжение. Натуральный каучук имеет более высокую прочность на растяжение, более высокое сопротивление разрыву и слабый запах. В то же время синтетические каучуки обладают превосходной термостойкостью и меньшей термостойкостью по сравнению с натуральным каучуком, что делает их полезными для эксплуатационных характеристик шин.

Двумя основными полимерами синтетического каучука, используемыми в производстве шин, являются бутадиеновый каучук (BR) и бутадиен-стирольный каучук (SBR). Эти полимеры используются в сочетании с натуральным каучуком. Физические и химические свойства этих каучуковых полимеров ( Таблицы 2 и 3 ) определяют характеристики каждого компонента в шине, а также общие характеристики шины (сопротивление качению, износ и сцепление).

В таблице 4 вы увидите, что в зависимости от требуемой производительности можно использовать 75 частей на час SBR и 25 частей на час BR.

Наполнители Наполнители предназначены для заполнения микроскопических отверстий в резиновой смеси протектора и улучшения общих характеристик резиновой смеси. Сажа и диоксид кремния являются двумя наполнителями, используемыми в типичных шинах. Оба материала могут улучшить сопротивление разрыву, прочность на растяжение и истирание, что в конечном итоге улучшает характеристики износа и сцепления. Силикагель также может улучшить сопротивление качению с минимальным компромиссом. Хотя технический углерод является эффективным наполнителем и значительно улучшает общие характеристики износа протекторной смеси, он не может улучшить целевой конфликт между износом, сопротивлением мокрой дороге и сопротивлением качению. Однако диоксид кремния может улучшить характеристики на мокрой дороге или сопротивление качению без ущерба для износа. Вот почему высокопроизводительные и сверхвысокопроизводительные шины изготавливаются из компаундов с высоким содержанием кремнезема.

Вот почему высокопроизводительные и сверхвысокопроизводительные шины изготавливаются из компаундов с высоким содержанием кремнезема.

При всех преимуществах диоксида кремния у него сложный производственный процесс и плохие характеристики при передаче электроэнергии. Для шин с содержанием кремнезема более 50 частей (большинство шин UHP) основание протектора будет проходить по всей поверхности шины, чтобы обеспечить передачу электроэнергии от автомобиля к дороге. На рис. 3 показан пример конструкции такого типа.

Рисунок 3 ПрисадкиКак мы упоминали ранее, в покрытие протектора можно добавлять различные присадки для достижения различных эксплуатационных характеристик. Несколько из них ниже.

Антиоксиданты Антиоксиданты, наряду с антиозонантами и отвердителями, составляют около 14% автомобильной шины. Антиоксиданты необходимы для предотвращения разрушения резины. Он также защищает шины от факторов окружающей среды, таких как воздействие различных температур и кислорода.

Антиозонант представляет собой органическое соединение, которое предотвращает или замедляет повреждение озоном. Наиболее важные из них предотвращают разрушение эластомеров внутри шины.

ПластификаторыПластификаторы используются для улучшения дисперсии наполнителя, облегчения смешивания и снижения вязкости сырой смеси. Наиболее распространенными смягчителями являются масла, жирные кислоты или их смеси. В последние годы шинные компании с некоторым успехом пытались заменить синтетическое масло натуральным маслом.

Системы вулканизацииОксид серы и цинка являются важными ингредиентами для преобразования резины в шину во время вулканизации или вулканизации шины. Системы вулканизации сокращают время вулканизации и влияют на длину и количество поперечных связей в матрице каучука, которые образуются во время вулканизации или вулканизации шины.

Как видно из Таблицы 4 , типичная легковая шина на основе диоксида кремния содержит 4 части на 100% антиоксидантов, 2 части на 100% антиозонантов, 13 частей на 100 частей масла (смягчитель) и небольшое количество отвердителей, таких как сурфер и цинк.

Ожидания от резиновой смеси протектора высоки. Потребителям нужна безопасная шина, которая останавливается в нужном месте и в нужное время. Они хотят чувствовать себя комфортно в машине, иметь точное рулевое управление и воспитанную управляемость. Они также любят экономить деньги на заправке. На рис. 4 показаны рабочие характеристики и вклад каждого компонента шины. Как показано, большая часть эксплуатационных характеристик шин зависит от состава протектора, включая сцепление, износ и эффективность использования топлива (сопротивление качению).

Рисунок 4 Заключительные мысли Шины являются одной из самых сложных частей автомобиля, и понимание научных данных, лежащих в основе состава протекторной смеси, подтверждает эту точку зрения. Вот почему шинные инженеры будут продолжать ежедневно ставить перед собой задачи по улучшению деликатной смеси каучуков, химикатов и компонентов, чтобы сделать шины более безопасными, быстрыми, комфортными и долговечными.

In this article:tire technology, Yokohama

Preparation and Characterization of Rubber Blends for Industrial Tire Tread Fabrication

On this page

AbstractIntroductionExperimentalCharacterizationResultsConclusionsData AvailabilityConflicts of InterestAcknowledgmentsReferencesCopyrightRelated Articles

The physico-mechanical properties of variable rubber blends including epoxide natural rubber (ЭНК), полибутадиеновый каучук (БК) и бутадиен-стирольный каучук, полимеризованный в растворе (СБК), наполненный смесью силанизированного диоксида кремния и технического углерода. Были исследованы растяжение, твердость, упругость, истирание и усталостное поведение. Оптимизированная композиция, включающая 30 частей ENR и 70 частей SBR, наполненных смесями сажи и силанизированного кремнезема, была предложена в качестве подходящей композиции для будущей разработки экологически чистых шин для легковых автомобилей с низким сопротивлением качению (способностью экономить топливо), высокой износостойкостью. сопротивление и желаемые свойства усталостного разрушения.

сопротивление и желаемые свойства усталостного разрушения.

1. Введение

Угроза окружающей среде, вызванная чрезмерным расходом топлива, является серьезной проблемой в автомобильной промышленности. Точно установлено, что автомобиль потребляет почти 30 % энергии при движении по шоссе [1, 2]. Таким образом, автомобильная промышленность вынуждена соответственно сократить свою долю за счет многогранных подходов, включая изготовление новых шин с меньшим сопротивлением качению. Аэродинамика, характер дорог, тип транспортного средства и мощность его двигателя, а также другие факторы могут способствовать потерям топлива в типичном транспортном средстве; однако сопротивление качению (RR), которое связано с конструкцией материала, является основной причиной потери топлива в автомобилях (состояние, связанное с высоким содержанием CO 9эмиссия 0137 2 ) [2, 3]. RR — это свойство, обусловленное вязкоупругим поведением эластомера (эластомеров), используемых при изготовлении шины/протектора [3]. Как показано на рисунке 1, вращение шины в направлении d под весом транспортного средства W создает повторяющиеся циклы деформации (область сидения на дороге, т. е. у) и восстановления (т. е. области х и области z). ), что приводит к диссипации энергии, называемой гистерезисной потерей. Эта потеря может быть преодолена внешними работами, порождающими RR [3, 4]. Кроме того, взаимодействие шины с дорогой является основным фактором, способствующим дорожно-транспортным происшествиям. Таким образом, взаимодействие должно обеспечивать достаточную силу (тягу) для разгона и торможения для предотвращения проскальзывания [3, 4]. Следовательно, «зеленая» шина/протектор с энергосберегающей способностью (более низкий RR, отличное сцепление (T) и сопротивление истиранию (AR)) имеет большое значение в шинной инженерии [4–7].

Как показано на рисунке 1, вращение шины в направлении d под весом транспортного средства W создает повторяющиеся циклы деформации (область сидения на дороге, т. е. у) и восстановления (т. е. области х и области z). ), что приводит к диссипации энергии, называемой гистерезисной потерей. Эта потеря может быть преодолена внешними работами, порождающими RR [3, 4]. Кроме того, взаимодействие шины с дорогой является основным фактором, способствующим дорожно-транспортным происшествиям. Таким образом, взаимодействие должно обеспечивать достаточную силу (тягу) для разгона и торможения для предотвращения проскальзывания [3, 4]. Следовательно, «зеленая» шина/протектор с энергосберегающей способностью (более низкий RR, отличное сцепление (T) и сопротивление истиранию (AR)) имеет большое значение в шинной инженерии [4–7].

Тип используемой матрицы и наполнителя, дисперсии наполнителя и их взаимодействие (взаимодействие наполнитель-полимер и наполнитель-наполнитель) являются основными контролирующими факторами для получения композиции, предназначенной для производства сырых шин [3, 8, 9]. За последние десятилетия высокопрочный и эластичный натуральный каучук (НК), наполненный армирующими элементами, такими как углеродная сажа (ТУ) и/или вулканизаты диоксида кремния, широко изучался для изготовления автомобильных шин, ) композиты показали неудовлетворительные результаты, поскольку они не соответствовали требованиям «зеленых шин» из-за того, что сам НР подвержен озоновому разрушению с нежелательными свойствами износостойкости (ИЗ), RR и TR [8, 10, 11]. В последнее время инженерные функциональные эластомеры и активные армирующие материалы широко исследовались различными исследователями с целью получения эффективного состава для разработки зеленой шины/протектора [7, 8, 10, 11]. В этих попытках использовались смеси НК по крайней мере с одним или несколькими синтетическими эластомерами, выбранными из категории цис-1,4-полибутадиена (BR), НК/цис-1,4-полиизопренового каучука (IR), каучука на основе стирола-бутадиена ( SBR) или их производные были армированы моно- или гибридными наполнителями, такими как CB и/или силанизированный диоксид кремния, как уже было продемонстрировано в предыдущих исследованиях [5, 7, 9].

За последние десятилетия высокопрочный и эластичный натуральный каучук (НК), наполненный армирующими элементами, такими как углеродная сажа (ТУ) и/или вулканизаты диоксида кремния, широко изучался для изготовления автомобильных шин, ) композиты показали неудовлетворительные результаты, поскольку они не соответствовали требованиям «зеленых шин» из-за того, что сам НР подвержен озоновому разрушению с нежелательными свойствами износостойкости (ИЗ), RR и TR [8, 10, 11]. В последнее время инженерные функциональные эластомеры и активные армирующие материалы широко исследовались различными исследователями с целью получения эффективного состава для разработки зеленой шины/протектора [7, 8, 10, 11]. В этих попытках использовались смеси НК по крайней мере с одним или несколькими синтетическими эластомерами, выбранными из категории цис-1,4-полибутадиена (BR), НК/цис-1,4-полиизопренового каучука (IR), каучука на основе стирола-бутадиена ( SBR) или их производные были армированы моно- или гибридными наполнителями, такими как CB и/или силанизированный диоксид кремния, как уже было продемонстрировано в предыдущих исследованиях [5, 7, 9]. ]. Появление эпоксидированного натурального каучука (ЭНК), который, как сообщается, обладает более высокой полярностью, чем НК, из-за наличия в его структуре эпоксидных групп, открыло новую область исследований, направленную на изучение его совместимости с диоксидом кремния для передовых применений, включая «зеленые» шины. изготовление [12, 13]. Сенглоилуан и др. [14] недавно заметили, что увеличение содержания эпоксидных групп ENR в молярных процентах увеличивает свойства растяжения компаундов, наполненных ENR-диоксидом кремния, по сравнению с их аналогами компаундов на основе диоксида кремния NR, хотя время отверждения было увеличено. Другое исследование [15] также подтвердило, что ENR (эпоксидная группа: 25 % мол.) показала температуру стеклования, наиболее подходящую для применения в протекторе. Они заметили, что резиновые смеси протектора ENR-кремнезем показали более низкий RR, следовательно, сниженный расход топлива, с улучшенным сцеплением на мокрой дороге и льду по сравнению с эталонными протекторами премиум-класса для легковых или грузовых автомобилей.

]. Появление эпоксидированного натурального каучука (ЭНК), который, как сообщается, обладает более высокой полярностью, чем НК, из-за наличия в его структуре эпоксидных групп, открыло новую область исследований, направленную на изучение его совместимости с диоксидом кремния для передовых применений, включая «зеленые» шины. изготовление [12, 13]. Сенглоилуан и др. [14] недавно заметили, что увеличение содержания эпоксидных групп ENR в молярных процентах увеличивает свойства растяжения компаундов, наполненных ENR-диоксидом кремния, по сравнению с их аналогами компаундов на основе диоксида кремния NR, хотя время отверждения было увеличено. Другое исследование [15] также подтвердило, что ENR (эпоксидная группа: 25 % мол.) показала температуру стеклования, наиболее подходящую для применения в протекторе. Они заметили, что резиновые смеси протектора ENR-кремнезем показали более низкий RR, следовательно, сниженный расход топлива, с улучшенным сцеплением на мокрой дороге и льду по сравнению с эталонными протекторами премиум-класса для легковых или грузовых автомобилей. Кроме того, Саркави и соавт. [12] исследовали ENR-кремнезем для применения в составе резиновой смеси протектора, в котором было обнаружено, что ENR-силикагель демонстрирует более низкую RR и лучшую тягу на мокрой дороге по сравнению с вулканизатами NR-сажи. Тем не менее, в настоящее время проводится мало исследований по использованию ENR в качестве компонента для производства экологически чистых шин. Тем не менее, шина/протектор обычно представляет собой структуру из различных компонентов с различными свойствами и химическим составом; следовательно, выбор каждого из этих веществ в их различных количествах, условий обработки и методов характеристики, принятых для достижения условий, которые удовлетворяют волшебному треугольнику зеленой шины/протектора (отличные WR и TR и низкий RR), был очень сложной задачей. . По этой причине дальнейшие исследования в попытке получить композицию для невулканизированной шины/протектора неизбежны. В настоящее время было проведено подробное исследование смесей ENR, BR и SSBR со смесями саж и силанизированного кремнезема.

Кроме того, Саркави и соавт. [12] исследовали ENR-кремнезем для применения в составе резиновой смеси протектора, в котором было обнаружено, что ENR-силикагель демонстрирует более низкую RR и лучшую тягу на мокрой дороге по сравнению с вулканизатами NR-сажи. Тем не менее, в настоящее время проводится мало исследований по использованию ENR в качестве компонента для производства экологически чистых шин. Тем не менее, шина/протектор обычно представляет собой структуру из различных компонентов с различными свойствами и химическим составом; следовательно, выбор каждого из этих веществ в их различных количествах, условий обработки и методов характеристики, принятых для достижения условий, которые удовлетворяют волшебному треугольнику зеленой шины/протектора (отличные WR и TR и низкий RR), был очень сложной задачей. . По этой причине дальнейшие исследования в попытке получить композицию для невулканизированной шины/протектора неизбежны. В настоящее время было проведено подробное исследование смесей ENR, BR и SSBR со смесями саж и силанизированного кремнезема. Также исследовали влияние малеинового ангидрида (присадки совместимости) на эти смеси. Износостойкость, усталостная долговечность при изгибе, гистерезис, свойства при растяжении и плотность сшивки были определены для лучшего понимания физико-механических свойств вулканизатов. Текущие результаты представляют собой оптимизированную композицию для подготовки сырой шины/протектора.

Также исследовали влияние малеинового ангидрида (присадки совместимости) на эти смеси. Износостойкость, усталостная долговечность при изгибе, гистерезис, свойства при растяжении и плотность сшивки были определены для лучшего понимания физико-механических свойств вулканизатов. Текущие результаты представляют собой оптимизированную композицию для подготовки сырой шины/протектора.

2. Экспериментальный

2.1. Химические вещества и состав соединений

В этом исследовании ENR (эпоксидная группа: 25–40 % мол.) был поставлен компанией Doo Man Co. Ltd., Южная Корея; SSBR (SSBR-3323) был получен от LG Chem, Южная Корея; и BR (BR-1208), сажа N550 (с удельной поверхностью 95–105 м 2 /г) и CORAX N330 (адсорбция йода 8,8 г/кг) поставлялись фирмой Infochems, Южная Корея. Кремнезем (Z175MP, с удельной поверхностью 134,63 м 2 /г и средним размером частиц 440 нм) поставлялся компанией IDONG TECH.; силановый связующий агент (Kettlitz-Silanogran Si69/GR) был поставлен Kangshin Industrial Co. Ltd.; ароматическое масло (TDAE, темно-коричневый, KUKDONG OIL & CHEMICAL CO. Ltd.) и кристаллы малеинового ангидрида (MA) (чистота 99%, YONGSAN CHEMICALS INC) были поставлены IDONG TECH. Антиозонант (6PPD) и антиоксидант (TMQ), а также остальные отвердители: оксид цинка (ZnO), стеариновая кислота (SA), сера (S), тетраметилтиурамдисульфид (TMTD) и N-циклогексил-2-бензотиазолсульфонамид (CZ). ) были получены от Infochems Company Ltd. Составы соединений, выраженные в частях на сто частей каучука (phr) с соответствующими кодами, перечислены в таблице 1.

Ltd.; ароматическое масло (TDAE, темно-коричневый, KUKDONG OIL & CHEMICAL CO. Ltd.) и кристаллы малеинового ангидрида (MA) (чистота 99%, YONGSAN CHEMICALS INC) были поставлены IDONG TECH. Антиозонант (6PPD) и антиоксидант (TMQ), а также остальные отвердители: оксид цинка (ZnO), стеариновая кислота (SA), сера (S), тетраметилтиурамдисульфид (TMTD) и N-циклогексил-2-бензотиазолсульфонамид (CZ). ) были получены от Infochems Company Ltd. Составы соединений, выраженные в частях на сто частей каучука (phr) с соответствующими кодами, перечислены в таблице 1.

2.2. Процесс компаундирования каучука

Смешивание каучука производили во внутреннем смесителе (модель: QPBV-300, QMESYST, Южная Корея) при 90°C и 30 об/мин. Сначала эластомеры перемалывали в месильной машине в течение 1 мин, кроме серы; одновременно добавляли другие ингредиенты для обработки и перемешивали в течение примерно 2 мин. Позже армирующие вещества были включены и перемешивались еще в течение 1 мин. Наконец, добавляли серу и затем перемешивали в течение менее 30 секунд. Композицию многократно пропускали через двухвалковую мельницу (QM300, QMESYSTEM) в течение примерно 9мин., а затем раскладывается. Прямоугольный лист образцов (15 см × 15 см × 2 мм) формовали на электропрессе горячего прессования (модель: TO-200, TESTONE, Южная Корея) при давлении 25 тонн с использованием оптимальных условий отверждения, полученных из реометр отверждения (MDR, модель: PDR2030, TESTONE Ltd., Южная Корея) при 160°С. Образцы были разрезаны на стандартные формы и подвергнуты анализу характеристик.

Композицию многократно пропускали через двухвалковую мельницу (QM300, QMESYSTEM) в течение примерно 9мин., а затем раскладывается. Прямоугольный лист образцов (15 см × 15 см × 2 мм) формовали на электропрессе горячего прессования (модель: TO-200, TESTONE, Южная Корея) при давлении 25 тонн с использованием оптимальных условий отверждения, полученных из реометр отверждения (MDR, модель: PDR2030, TESTONE Ltd., Южная Корея) при 160°С. Образцы были разрезаны на стандартные формы и подвергнуты анализу характеристик.

3. Характеристика

3.1. Прочность на растяжение и циклическая нагрузка

Измерение прочности на растяжение (TS) неотвержденных и отвержденных образцов проводили в соответствии со стандартом ASTM D412 с использованием машины QM100s (QMESYSTEM, Южная Корея) при скорости траверсы 500 мм/мин и температуре 25°C. Для неотвержденных композиций максимальное растягивающее напряжение принимали за прочность в сыром состоянии из полученной кривой напряжение-деформация, и для каждой композиции испытывали по крайней мере три образца и усредняли.

3.2. Испытание на отслаивание (сила липкости)

Машина TS использовалась для проведения испытания на отслаивание сырых образцов. Подготовка образцов включает прессование образцов между двумя майларовыми пленками примерно на 5 минут. Перед испытанием майларовую пленку, покрывающую лицевые стороны двух прямоугольных полосок образцов (23 м × 65 мм × 2 мм), удаляли и осторожно соединяли. Система давления около 0,13 МПа осторожно и равномерно прикладывалась к каждой стороне склеенных полос с одинаковой скоростью. По крайней мере, каждое нажатие длилось в течение времени контакта около 10 секунд. Небольшое давление должно было обеспечить взаимную диффузию и удаление захваченных пузырьков воздуха на границе склеенных полос. Сразу после прессования образец подвергают испытанию на отрыв. Испытание на отслаивание было основано на ориентации 180° и скорости 50 мм/мин. Прочность прихватки G 9Затем оценивали от 0137 до (Н/м) образцов. Испытательная машина строит графики силы (в ньютонах), необходимой для разделения склеенных полос, в зависимости от расстояния между ними (мм). Были зарегистрированы средние усилия, необходимые для разделения склеенных полос, и вместе с шириной образцов была рассчитана G a (Н/м), используя

где – расчетное среднее усилие отрыва, – ширина (м) полос образцов. Для каждого состава было испытано и усреднено по 3 образца.

Были зарегистрированы средние усилия, необходимые для разделения склеенных полос, и вместе с шириной образцов была рассчитана G a (Н/м), используя

где – расчетное среднее усилие отрыва, – ширина (м) полос образцов. Для каждого состава было испытано и усреднено по 3 образца.

3.3. Плотность сшивания

Эксперименты по набуханию отвержденных композитов проводились путем их уравновешивания в толуоле при комнатной температуре в течение 48 часов. Степень набухания рассчитывали по соотношению

где – масса образца каучука до погружения в растворитель; и – масса образца в набухшем состоянии и после сушки в печи при 80°С соответственно. Плотность эластично-активной сетчатой цепи, обычно называемая плотностью поперечных связей, рассчитывалась по уравнению Флори-Ренера, заданному уравнением (3) [16]

где – объемная доля полимера в набухшем геле при равновесии, – молярный объем растворителя (106,3 мл/моль для толуола), – параметр полимер-растворитель, определяемый из уравнения Бристоу-Ватсона (4) [17], куда

где β — постоянная решетки, обычно принимаемая равной 0,34, — молярный объем растворителя, — универсальная газовая постоянная, — абсолютная температура, — параметр растворимости, а нижние индексы и относятся к набухающему агенту и полимеру соответственно. . Параметры растворимости ( δ ) с соответствующими расчетными параметрами взаимодействия ( х 1 ) BR, SBR, ENR и растворителя (толуол) приведены в таблице 2.

. Параметры растворимости ( δ ) с соответствующими расчетными параметрами взаимодействия ( х 1 ) BR, SBR, ENR и растворителя (толуол) приведены в таблице 2.

3.4. Стойкость к истиранию

Абразивность различных композитов исследовали с помощью прибора для измерения истирания DIN, полученного от QMESYS Co. Ltd. Был изготовлен цилиндрический образец резины (толщиной ~ 6 мм), который был отшлифован абразивной поверхностью, установленной на вращающемся цилиндрическом барабане. Измеряют количество каучука, уменьшенного в образце из-за истирания. Для одного состава тестировались и усреднялись не менее трех образцов.

3.5. Усталостная характеристика

Усталостная долговечность различных компаундов измерялась с помощью изгибающей машины De Mattia (QM 650D) в соответствии со стандартом ASTM D430 [22]. Формы и размеры образцов показаны на рисунке 2). Толщина образца измерялась вблизи канавки. Используемые условия включают кондиционирование испытуемых образцов в течение не менее 12 часов при температуре испытания 23 ± 1°C и проведение испытания со скоростью 300 ± 10 циклов/мин. Для каждого композита были испытаны три детали, и было сообщено среднее значение усталостной долговечности при изгибе. Усталостную долговечность при изгибе определяли по циклам, при которых наблюдалась видимая трещина (трещина первой степени).

Для каждого композита были испытаны три детали, и было сообщено среднее значение усталостной долговечности при изгибе. Усталостную долговечность при изгибе определяли по циклам, при которых наблюдалась видимая трещина (трещина первой степени).

3.6. Ударопрочность

Ударопрочность различных компаундов была протестирована с помощью тестера упругости DIN (DIN 53512 и ISO 4662), полученного от компании QMESYS Company Ltd. устранить внутренние дефекты; были записаны значения оставшихся попаданий. Для каждого состава испытывали по три образца; и их результаты усреднялись.

3.7. Испытание на твердость (Шор А)

Для определения твердости вулканизатов использовали прибор для определения твердости с постоянной нагрузкой (Шор А) с нагрузкой 5 кг. Для одного состава было испытано и усреднено не менее 3 образцов толщиной около ~5 мм.

4. Результаты и обсуждение

4.1. Green and Tack Strength

В технологии производства шин различные неотвержденные компоненты шины соединяются и аккуратно собираются перед началом вулканизации в камере отверждения; следовательно, самоадгезия (аналогичная поверхность), клейкость (различная поверхность) и прочность в сыром состоянии резиновых смесей, предназначенных для разработки протектора промышленных шин, являются важнейшей частью конструкции шины/протектора. Здесь мы представляем прочность в сыром состоянии (GS) и свойства самоадгезии различных компаундов на основе протектора, как показано на рисунках 3(a) и 3(b). Образцы, обозначенные ТР2 и ТР4, показали худший GS, вероятно, из-за более высокой жесткости в результате сильного взаимодействия (резина-наполнитель или наполнитель-наполнитель), особенно со смесями, богатыми ENR. Составы с относительно более высокой жесткостью, такие как образец TP2, показали более низкую прочность на клейкость (см. рис. 3(b)), что связано с неспособностью молекул каучука течь или взаимно диффундировать через поверхность раздела. Хотя образец TP7 содержит 30 частей на 100% ENR, только с одной сажей (CB), N550 и силанизированный диоксид кремния (Si) показали более высокую прочность в сыром состоянии по сравнению с TP2 (70 частей на 100% ENR) со смесями с тройным наполнителем и другими. Кроме того, образец без кремнезема (TP8) показывает улучшенный GS, чем образец с включением силанизированного кремнезема (TP4).

Здесь мы представляем прочность в сыром состоянии (GS) и свойства самоадгезии различных компаундов на основе протектора, как показано на рисунках 3(a) и 3(b). Образцы, обозначенные ТР2 и ТР4, показали худший GS, вероятно, из-за более высокой жесткости в результате сильного взаимодействия (резина-наполнитель или наполнитель-наполнитель), особенно со смесями, богатыми ENR. Составы с относительно более высокой жесткостью, такие как образец TP2, показали более низкую прочность на клейкость (см. рис. 3(b)), что связано с неспособностью молекул каучука течь или взаимно диффундировать через поверхность раздела. Хотя образец TP7 содержит 30 частей на 100% ENR, только с одной сажей (CB), N550 и силанизированный диоксид кремния (Si) показали более высокую прочность в сыром состоянии по сравнению с TP2 (70 частей на 100% ENR) со смесями с тройным наполнителем и другими. Кроме того, образец без кремнезема (TP8) показывает улучшенный GS, чем образец с включением силанизированного кремнезема (TP4). Эти наблюдения могут означать, что комбинация системы с двумя наполнителями (N550 и силанизированный диоксид кремния) обеспечивает более эффективное усиливающее действие в смесях с низким ENR, чем системы с трехфазными наполнителями, возможно, из-за чрезвычайной неоднородности. Кроме того, GS улучшился для TP5 (с МА), чем для TP6 (без МА), что указывает на то, что МА индуцирует процесс прививки на стадии смешивания расплава. При сравнении GS и прочности клейкости всех составов можно заметить, что составы, обогащенные высоким содержанием соединений с низкой температурой стеклования (T г ) эластомеров (BR и SBR) демонстрируют несколько лучшие показатели GS и прочности клейкости, чем эластомеры, обогащенные ENR. Это связано с тем, что молекулярная подвижность молекул с низкой T g выше, хотя включение наполнителя ограничивает подвижность их цепей. Тем не менее, средняя глубина проникновения взаиморассеянных цепей по-прежнему была достаточной для формирования запутывания по обе стороны от границы раздела (рис.

Эти наблюдения могут означать, что комбинация системы с двумя наполнителями (N550 и силанизированный диоксид кремния) обеспечивает более эффективное усиливающее действие в смесях с низким ENR, чем системы с трехфазными наполнителями, возможно, из-за чрезвычайной неоднородности. Кроме того, GS улучшился для TP5 (с МА), чем для TP6 (без МА), что указывает на то, что МА индуцирует процесс прививки на стадии смешивания расплава. При сравнении GS и прочности клейкости всех составов можно заметить, что составы, обогащенные высоким содержанием соединений с низкой температурой стеклования (T г ) эластомеров (BR и SBR) демонстрируют несколько лучшие показатели GS и прочности клейкости, чем эластомеры, обогащенные ENR. Это связано с тем, что молекулярная подвижность молекул с низкой T g выше, хотя включение наполнителя ограничивает подвижность их цепей. Тем не менее, средняя глубина проникновения взаиморассеянных цепей по-прежнему была достаточной для формирования запутывания по обе стороны от границы раздела (рис. 3(c)) и, таким образом, обеспечивала большую устойчивость к отслаиванию по сравнению с соединениями, обогащенными ENR, которые, по-видимому, получили более высокое усиление. эффект. Таким образом, современные соединения демонстрируют более высокий GS, чем композиты BIIR-MMT (0~16 частей), нагруженные изобутилен-изопреновой камедью-монтмориллонитом [23], вероятно, из-за высокого армирования. Кроме того, компаунды BIIR-MMT также демонстрируют более высокую удельную прочность и прочность клейкости, чем современные компаунды, из-за более низкой T г и более низкие характеристики эластичности природы резины BIIR [23, 24].

3(c)) и, таким образом, обеспечивала большую устойчивость к отслаиванию по сравнению с соединениями, обогащенными ENR, которые, по-видимому, получили более высокое усиление. эффект. Таким образом, современные соединения демонстрируют более высокий GS, чем композиты BIIR-MMT (0~16 частей), нагруженные изобутилен-изопреновой камедью-монтмориллонитом [23], вероятно, из-за высокого армирования. Кроме того, компаунды BIIR-MMT также демонстрируют более высокую удельную прочность и прочность клейкости, чем современные компаунды, из-за более низкой T г и более низкие характеристики эластичности природы резины BIIR [23, 24].

4.2. Реометрические свойства

Свойства отверждения, которые включают начало и оптимальное время отверждения (t с2 и T 90 ), минимальный и максимальный крутящий момент (M L и M H ), различия в крутящем моменте (ΔM = M H — M L ) и индекс скорости отверждения (CRI) (100/(T 90 -t s2 )) различных соединений, выведенный из рео-кривых при 160°C, составляет на рисунках 4(a)–4(d). Когда смесь обогащается SBR, происходит увеличение Т 90 из-за возможной диффузии отвердителей от интерфейса SBR к интерфейсу ENR и/или BR, как показано на рисунках 5(a) и 5(b), предполагая более высокую плотность сшивания в этих фазах [25]. Кроме того, было обнаружено, что присутствие MA вызывает дальнейшую задержку T 90 . Например, когда МА был исключен из смеси (т. е. ТР6), показатель Т 90 резко снизился с более высокой скоростью отверждения по сравнению с его аналогом (ТР5 с МА) и остальной композицией, содержащей МА, как показано на рис. 4. (а) и 4(б). Хотя предполагается, что МА играет роль компатибилизатора и прививки в смесях (пример: ENR-MA-g-ENR, ENR-g-MA-BR, ENR-g-SBR и BR-g-MA-SBR) , ангидридные группы на МА действовали как поглотители свободных радикалов и, следовательно, замедляли вулканизацию соединений.

Когда смесь обогащается SBR, происходит увеличение Т 90 из-за возможной диффузии отвердителей от интерфейса SBR к интерфейсу ENR и/или BR, как показано на рисунках 5(a) и 5(b), предполагая более высокую плотность сшивания в этих фазах [25]. Кроме того, было обнаружено, что присутствие MA вызывает дальнейшую задержку T 90 . Например, когда МА был исключен из смеси (т. е. ТР6), показатель Т 90 резко снизился с более высокой скоростью отверждения по сравнению с его аналогом (ТР5 с МА) и остальной композицией, содержащей МА, как показано на рис. 4. (а) и 4(б). Хотя предполагается, что МА играет роль компатибилизатора и прививки в смесях (пример: ENR-MA-g-ENR, ENR-g-MA-BR, ENR-g-SBR и BR-g-MA-SBR) , ангидридные группы на МА действовали как поглотители свободных радикалов и, следовательно, замедляли вулканизацию соединений.

Интересно также отметить, что удаление силанизированного диоксида кремния из композиции (т.е. TP8) слегка минимизировало T 90 , что свидетельствует о том, что силанизированный диоксид кремния принимал участие в реакции отверждения.

Аналогичная тенденция наблюдалась при заполнении НК силанизированным кремнеземом; укорочены модели t s2 и T 90 [26]. Значение t s2 TP2, TP5 и TP7 немного снизилось по сравнению с другими смесями. ТР2 и ТР7, соответственно, содержат 70 и 30 частей ЭНК в смесях с эпоксидными группами, которые могли участвовать в начальной реакции вулканизации смесей. Нельсон и Катти [27] после прививки MA к целой шине утверждают, что оба t s2 и T 90 задерживается. ENR TP2 (70 частей) показывает самые высокие M L (индекс вязкости), M H (индекс плотности сшивки) и, следовательно, ΔM (индекс прочности) по сравнению со смесями с более низким содержанием ENR, а также другими смесями. . Это наблюдение подтвердило возможную диффузию отвердителей из фазы SBR в фазу ENR с более высокой плотностью сшивания, что также наблюдается Goyanes et al. [25].

Также интересно узнать, что TP7 (только один CB) и TP8 (без силикагеля) имеют улучшенные крутящие моменты (M H и ΔM), чем их аналогичная смесь TP4 (30 частей ENR, 70 частей BR со смесями CB и силанизированного кремнезема). Это может означать, что комбинация трех наполнителей не способствовала образованию смеси TP4.

Это может означать, что комбинация трех наполнителей не способствовала образованию смеси TP4.

В целом, свойства отверждения настоящих смесей на основе протектора показали лучшие характеристики, чем те, о которых сообщалось ранее для NR (75 частей)/BR (25 частей)-CB (50 частей)/двуокиси кремния (10 частей), NR ( 75 частей)/BR (25 частей)-CB (60 частей) [5] и NR-CB (53 частей) и NR (80 частей)/SBR (20 частей)-CB (57 частей) [6]. Кроме того, составы протектора легковых шин, предложенные Аташи и Шивой [7], демонстрируют серьезные задержки в отверждении (t s2 и T 90 ) по сравнению с нашей текущей разработкой. Опять же, когда ENR использовался в качестве добавки, улучшающей совместимость, в NR в различных количествах (5–20 частей на час), увеличивалось время отверждения; t s2 : 4~11 мин и T 90 : 9~19 минут были зарегистрированы по сравнению с нашей текущей работой. Предполагалось, что кремнезем (Si) адсорбирует на своей поверхности ускоритель отверждения в виде силанола, который образует водородные связи с силанольными группами [14]. Однако здесь следует подчеркнуть, что такие свойства, как M H и ΔM могут создаваться не только химические сети, но и физические сети возможны; следовательно, представлены дальнейшие испытания для дальнейшего изучения физико-механических свойств различных вулканизатов.

Однако здесь следует подчеркнуть, что такие свойства, как M H и ΔM могут создаваться не только химические сети, но и физические сети возможны; следовательно, представлены дальнейшие испытания для дальнейшего изучения физико-механических свойств различных вулканизатов.

4.3. Плотность сшивания

Степень набухания полимерных композитов в желаемом растворителе является полезным методом для проверки взаимодействия композитов с матрицей и наполнителем. Для композитов с одной матричной системой только расчетный параметр взаимодействия ( χ 1 ) этой матрицы используется при оценке плотности ее сшивания () [28, 29]. Исследователи приняли правило смесей [30] для смешанных систем или метод усреднения для каждого полимера, используемого для расчета композитов со многими матричными фазами [18, 20, 31]. В настоящем исследовании мы также приняли последний метод усреднения для смешанных систем для расчета их соответствующих значений. Результаты равновесной степени набухания (), рассчитанные параметры растворимости ( δ ), параметры взаимодействия, а также их соответствующие плотности сшивания () для смесей представлены в таблице 3. 70 част., показал наименьший показатель с соответствующим захватывающим значением, что свидетельствует о более сильном взаимодействии (наполнитель-полимер и/или наполнитель-наполнитель) по сравнению с остальными образцами. Во время процесса вулканизации сера может образовывать мостики между органическим хвостом силанизированного кремнезема и основной цепью ЭНК (см. рис. 6i), в то время как сажа и ЭНК могут также обеспечивать дополнительные водородные связи за счет полярно-полярных взаимодействий (см. рис. 6ii). ). Таким образом, реакция сшивания, по-видимому, благоприятствует смесям с более богатым ENR, что приводит к увеличению . Следующим образцом с самым высоким значением является TP5, а порядок TP5 > TP6 и TP5 > TP8 предполагает, что МА и силанизированный диоксид кремния играют эффективную роль в реакции сшивания. Смесь только со смесями N550 и силанизированного диоксида кремния (TP7) достигает TP5 (30 частей SBR/70 частей BR), но TP4 демонстрирует самые плохие характеристики, хотя она содержит 30 частей ENR со смесями сажи и силанизированного кремнезема.

70 част., показал наименьший показатель с соответствующим захватывающим значением, что свидетельствует о более сильном взаимодействии (наполнитель-полимер и/или наполнитель-наполнитель) по сравнению с остальными образцами. Во время процесса вулканизации сера может образовывать мостики между органическим хвостом силанизированного кремнезема и основной цепью ЭНК (см. рис. 6i), в то время как сажа и ЭНК могут также обеспечивать дополнительные водородные связи за счет полярно-полярных взаимодействий (см. рис. 6ii). ). Таким образом, реакция сшивания, по-видимому, благоприятствует смесям с более богатым ENR, что приводит к увеличению . Следующим образцом с самым высоким значением является TP5, а порядок TP5 > TP6 и TP5 > TP8 предполагает, что МА и силанизированный диоксид кремния играют эффективную роль в реакции сшивания. Смесь только со смесями N550 и силанизированного диоксида кремния (TP7) достигает TP5 (30 частей SBR/70 частей BR), но TP4 демонстрирует самые плохие характеристики, хотя она содержит 30 частей ENR со смесями сажи и силанизированного кремнезема.

Это наблюдение можно объяснить возможным образованием агломератов, которые преобладают во взаимодействиях наполнитель-полимер. Хотя изменения в и соответствующих им моно-, двойных и тройных матричных системах могут влиять на значения соответствующих соединений; тем не менее, модель изменения для различных систем смесей в настоящей работе осталась неизменной. Влияние на остальные физико-механические свойства различных соединений представлено в предыдущих разделах.

4.4. Свойства при растяжении и твердость

Свойства при растяжении, которые включают предел прочности при растяжении (МПа), относительное удлинение при разрыве (%), модуль упругости при 200 и 300% (М200 и М300) и модуль Юнга (МПа), полученные при более низкой деформации менее 5 % различных смесей представлены на рисунках 7(a)–7(d). Порядок уменьшения предела прочности при растяжении следующий: TP5 > TP1 > TP3 > TP6 > TP7 = TP4 > TP2 > TP8, при этом TP5 (30 phr SBR/70 phr BR) является самым высоким, а TP8 (без кремнезема) — наименьшим. Можно заметить, что смеси с более высоким содержанием BR и/или SBR демонстрируют более высокую прочность на растяжение (см. рис. 7(a)) и удлинение при разрыве (см. рис. 7(b)) по сравнению со смесями, обогащенными ENR. Это связано с тем, что высокая плотность поперечных связей в системах на основе ENR (см. рис. 4 и табл. 3) сделала их более жесткими и менее растяжимыми (хрупкими), чем другие (см. рис. 7(c) и 7(d). ).

Можно заметить, что смеси с более высоким содержанием BR и/или SBR демонстрируют более высокую прочность на растяжение (см. рис. 7(a)) и удлинение при разрыве (см. рис. 7(b)) по сравнению со смесями, обогащенными ENR. Это связано с тем, что высокая плотность поперечных связей в системах на основе ENR (см. рис. 4 и табл. 3) сделала их более жесткими и менее растяжимыми (хрупкими), чем другие (см. рис. 7(c) и 7(d). ).

Кроме того, T г исходного ENR, как правило, выше из-за эпоксидных функциональных групп (T г зависит от содержания эпоксида) [32, 33] и, по-видимому, дополнительно увеличивается при включении наполнителя (становится более жестким) по сравнению с низкая T г эластомеров (BR и SBR) [34] с той же загрузкой наполнителя. Одно наблюдение состоит в том, что включение силанизированного диоксида кремния в смеси способствует взаимодействию наполнителя и полимера, что приводит к повышению прочности на разрыв, что свидетельствует о повышении прочности на разрыв на 35% в TP4 (30 частей ENR/70 частей BR), который содержит на 10 частей силанизированного кремнезема больше. чем его аналог TP8 (30 частей ENR/70 частей BR) без диоксида кремния. Также можно заметить, что включение МА способствует повышению прочности на разрыв, что является причиной того, что TP5 (30 частей SBR/70 частей BR) с MA обеспечивает увеличение прочности на разрыв более чем на 33% по сравнению с TP6 (30 частей SBR/70 частей BR). БР) с той же загрузкой наполнителя, но без МА. Между тем, прочность на растяжение не сильно снижается при использовании только одного типа УС (в случае ТР7) по сравнению с двумя смесями УС (ТР4). Свойства при растяжении этих компаундов по настоящему изобретению в целом улучшились по сравнению с составами протектора грузовых автомобилей, состоящими из NR (75 частей)/BR (25 частей)-CB (50 частей)/Si (10 частей) и NR (75 частей)/ BR (25 частей)-CB (60 частей), предложенный ранее Zafarmehrabian et al. [5].

чем его аналог TP8 (30 частей ENR/70 частей BR) без диоксида кремния. Также можно заметить, что включение МА способствует повышению прочности на разрыв, что является причиной того, что TP5 (30 частей SBR/70 частей BR) с MA обеспечивает увеличение прочности на разрыв более чем на 33% по сравнению с TP6 (30 частей SBR/70 частей BR). БР) с той же загрузкой наполнителя, но без МА. Между тем, прочность на растяжение не сильно снижается при использовании только одного типа УС (в случае ТР7) по сравнению с двумя смесями УС (ТР4). Свойства при растяжении этих компаундов по настоящему изобретению в целом улучшились по сравнению с составами протектора грузовых автомобилей, состоящими из NR (75 частей)/BR (25 частей)-CB (50 частей)/Si (10 частей) и NR (75 частей)/ BR (25 частей)-CB (60 частей), предложенный ранее Zafarmehrabian et al. [5].

4.5. Hysteresis Loss

Вязкоупругое поведение эластомера приводит к потерям энергии во время цикла растяжения-сжатия; потери энергии называются гистерезисными (или гистерезисными потерями). Потеря гистерезиса связана с сопротивлением качению (RR) (расходом топлива) протекторной шины; чем выше гистерезисные потери, тем выше RR движущейся шины и тем больше потребляется топлива [35]. Циклическая нагрузка указана на графиках напряжение-деформация на рис. 8(а), а площадь потери показана на рис. 8(б). Порядок убывания гистерезисных потерь обусловлен предполагаемой площадью циклических кривых различных смесей и уменьшается в следующем порядке: TP2 > TP4 > (TP3 = TP6) > TP1 > TP5 > TP7 > TP8. Как показано, составы с высоким содержанием ENR, содержащие три смеси наполнителей (N550, N330 и силанизированный диоксид кремния), показали меньшие области, связанные с улучшением гистерезисных потерь. Далее идет компаунд с высоким содержанием SBR и/или смеси BR, содержащий всю смесь наполнителей.

Потеря гистерезиса связана с сопротивлением качению (RR) (расходом топлива) протекторной шины; чем выше гистерезисные потери, тем выше RR движущейся шины и тем больше потребляется топлива [35]. Циклическая нагрузка указана на графиках напряжение-деформация на рис. 8(а), а площадь потери показана на рис. 8(б). Порядок убывания гистерезисных потерь обусловлен предполагаемой площадью циклических кривых различных смесей и уменьшается в следующем порядке: TP2 > TP4 > (TP3 = TP6) > TP1 > TP5 > TP7 > TP8. Как показано, составы с высоким содержанием ENR, содержащие три смеси наполнителей (N550, N330 и силанизированный диоксид кремния), показали меньшие области, связанные с улучшением гистерезисных потерь. Далее идет компаунд с высоким содержанием SBR и/или смеси BR, содержащий всю смесь наполнителей.

Смеси только с одним CB (25 частей N550) с силанизированным диоксидом кремния (10 частей) не способствуют улучшению гистерезиса по сравнению со смесями с тройным наполнителем. Например, TP7 (30 частей ENR/70 частей SBR) с 25 частей (N550) и силанизированного диоксида кремния (10 частей) на 133% выше (слабый эффект RR) по сравнению с TP4 (30 частей ENR/70 частей SBR) со смесями CB (25 частей N550/10 частей N330) и силанизированный диоксид кремния (10 частей). Это означает, что комплементарность наполнителей увеличивает потери на гистерезис, хотя возможно образование и разрушение агрегата (накопление наполнителя-наполнителя), что приводит к энергии трения [35]. Тем не менее, оказывается, что TP4 (30 частей на ENR/70 частей на SBR) вносит больший вклад в улучшение гистерезисных потерь по сравнению с соединениями без диоксида кремния (TP8), которые достигают чрезвычайно высокой площади петли (более высокие потери на гистерезис) около 277%. Следовательно, было замечено, что более низкие потери на гистерезис (более низкий RR) согласуются с составами с более высокой жесткостью.

Это означает, что комплементарность наполнителей увеличивает потери на гистерезис, хотя возможно образование и разрушение агрегата (накопление наполнителя-наполнителя), что приводит к энергии трения [35]. Тем не менее, оказывается, что TP4 (30 частей на ENR/70 частей на SBR) вносит больший вклад в улучшение гистерезисных потерь по сравнению с соединениями без диоксида кремния (TP8), которые достигают чрезвычайно высокой площади петли (более высокие потери на гистерезис) около 277%. Следовательно, было замечено, что более низкие потери на гистерезис (более низкий RR) согласуются с составами с более высокой жесткостью.

4.6. Твердость и износостойкость