Параметры клапана

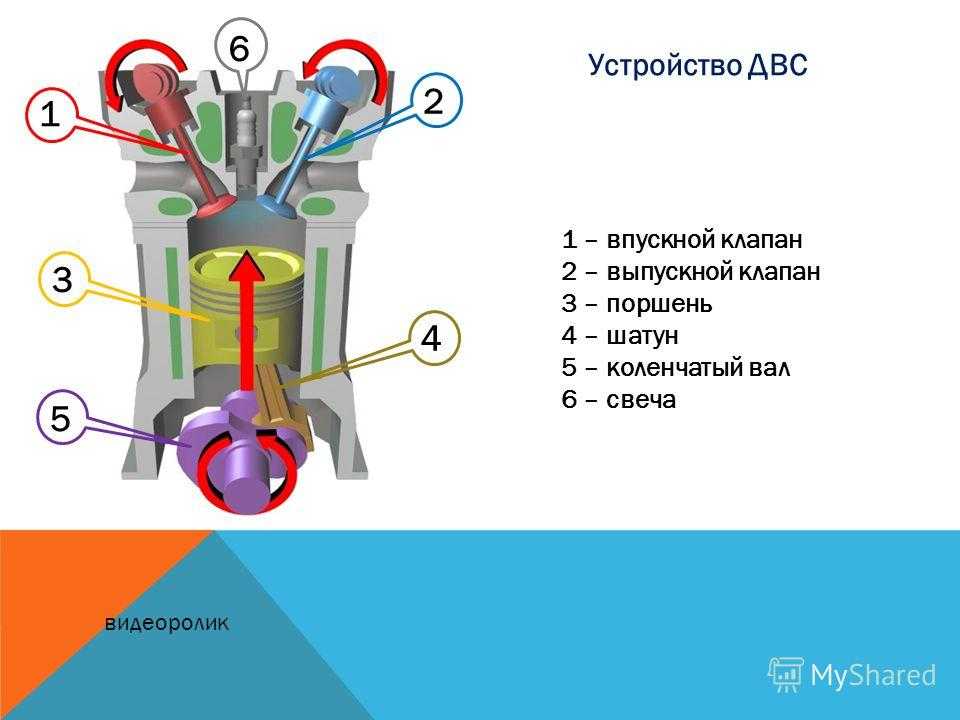

17.08.2015 / 25.04.2018 • 3301 / 600Мощность двигателя, при прочих равных условиях, прямо пропорциональна количеству горючей смеси или воздуха и топлива, поступающего в его цилиндры через впускные клапана и качества очищения цилиндра от отработанных газов через выпускные клапана.

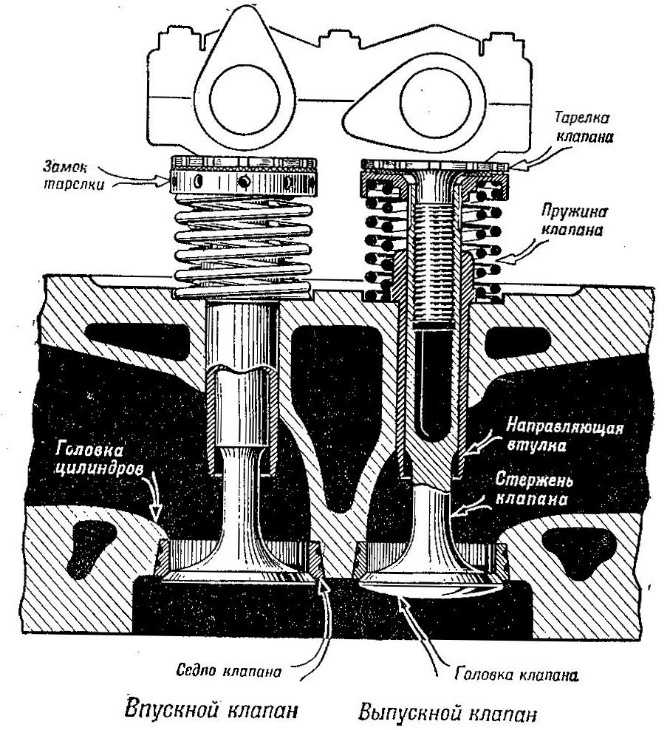

Для улучшения наполнения двигателя диаметр впускного клапана выполняется обычно большим, чем выпускного. Так как при выпуске скорость потока отработанной смеси выше, чем свежей впускной, за счет выталкивания отработанных газов поршнем на такте выпуска. При много клапанной системе, например у двигателя AUDI ADR, диаметр выпускной тарелки клапана больше чем у впускных, но устанавливается 3 впускных клапана и 2 выпускных, таким образом, общая площадь впускных клапанов все равно больше. Уменьшение диаметра выпускных клапанов позволяет снизить их температуру и уменьшить величину движущихся масс, приходящихся на один клапан.

Таким образом, величина впускного отверстия определяется диаметром впускного клапана. Диаметр впускного клапана ограничивается возможностями размещения его в головке блока, а высота подъема клапана – силами инерции клапанного механизма, которые не должны быть излишне большими во избежание установки слишком сильных клапанных пружин и вызванного этим слишком большого износа кулачков.

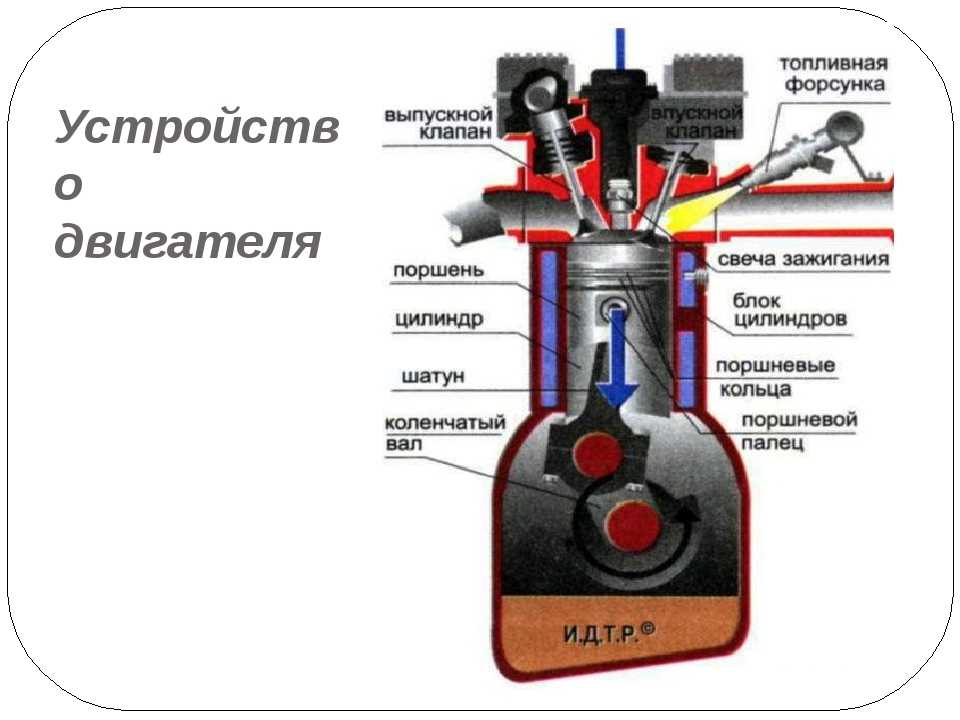

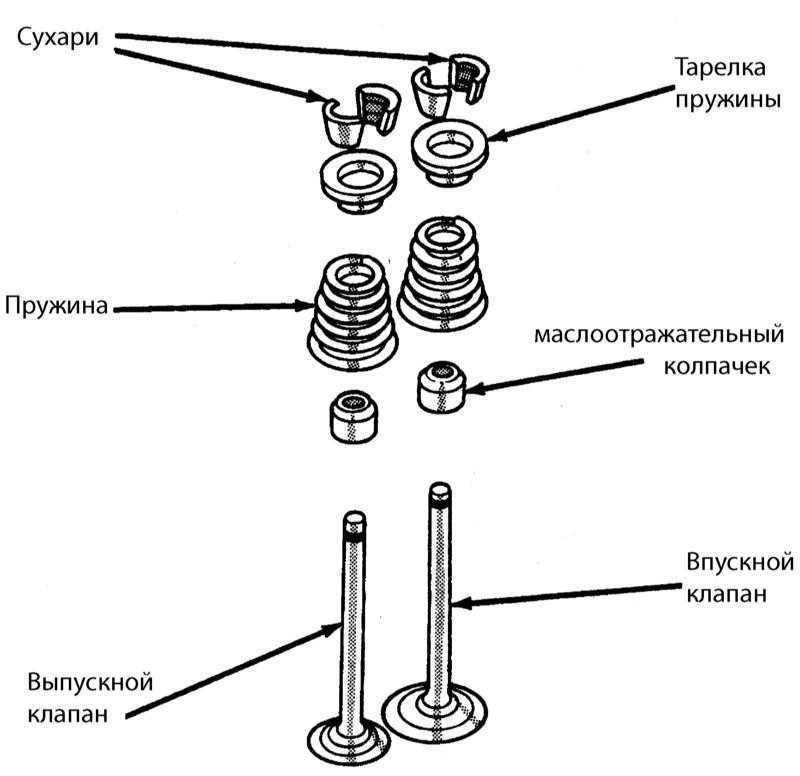

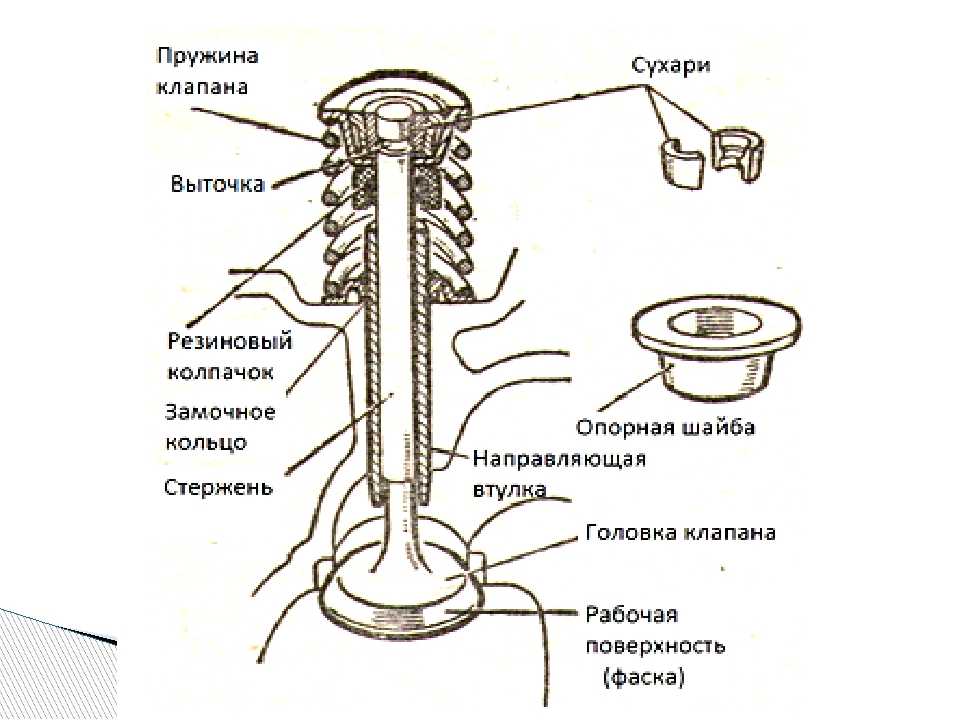

Основными элементами клапана являются головка (тарелка) и стержень (шток). С целью уменьшения гидравлических потерь на впуске и выпуске переход от головки клапана к стержню делается, возможно, более плавным.

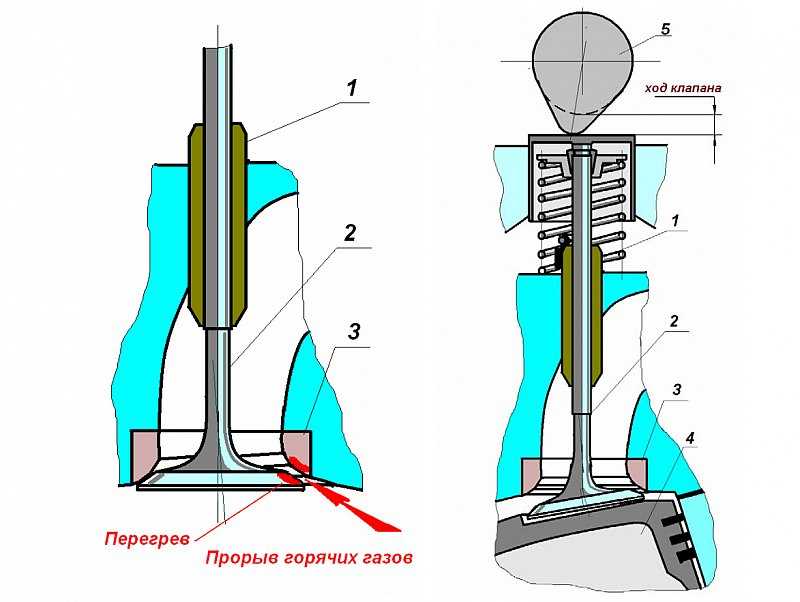

Клапана, особенно выпускные, работают высокой тепловой напряженности, температура тарелки впускного клапана достигает при полной нагрузке двигателя 350-500ºС, а выпускного 700-900ºС. Столь высокая тепловая напряженность выпускных клапанов обусловливается главным образом их очень сильным нагревом во время процесса выпуска. Клапана подвергаются так же коррозирующему действию газов. Материал клапанов вследствие этого должен обладать стойкостью против коррозии и хорошо сопротивляться износу, поскольку условия смазки клапана не удовлетворительны.

Для повышения износостойкости и продления срока службы клапаны проходят дополнительную обработку, путем наваривания специального сплава (стеллита) на рабочую фаску клапана.

Для улучшения антифрикционных свойств и повышения износостойкости стержня клапана его часто азотируют или хромируют.

Выпускные клапана форсированных двигателей иногда выполняют полыми. Заполняющее на 50-60% полость клапана легкоплавкое вещество (натрий или специальные соли) во время работы двигателя плавится и энергично взбалтывается, что обеспечивает лучший отвод тепла от головки к стержню клапана и тем самым устраняет его перегрев. Таким образом, можно понизить температуру тарелки клапана на 80 –150 °C. Полые выпускные клапаны применяются преимущественно с целью понижения температуры в особо опасной области галтели (закруглённого перехода).

Для уменьшения массы, в современном моторостроении находят применение полые, незаполненные впускные клапана.

Впускные и выпускные клапана разделяются на :

- Цельнометаллический (монометаллический) клапан.

Эти клапаны производятся только из одного материала. При этом выбирается такой материал, который подходит к предъявляемым требованиям, это высокая теплостойкость и антифрикционные свойства.

Эти клапаны производятся только из одного материала. При этом выбирается такой материал, который подходит к предъявляемым требованиям, это высокая теплостойкость и антифрикционные свойства. - Биметаллический клапан. Биметаллические клапана это соединение двух металлов: материала тарелки клапана с высокой теплостойкостью и материала штока клапана, который закалён со стороны конца стержня клапана, и при этом обладающего высокими антифрикционными свойствами для скольжения внутри направляющей втулки клапана. Соединение этих двух материалов выполняется при помощи сварки трением.

Источник: motorzona.ru

Быстроходные клапаны. Схемы газораспределительных механизмов

сообщение №948

1. Самая старая схема («Де Дион Бутон» 1901 года): «автоматический» впускной клапан, выпускной клапан — нижний с механическим приводом.Для четырехтактных автомобильных двигателей на протяжении всей их истории развития устройство клапанного механизма имело решающее значение. Расположение и число клапанов, система привода тесно связаны с формой камеры сгорания и каналов. Следовательно, от выбора конструкции этого механизма зависит, каким будут наполнение цилиндров, число оборотов двигателя, его мощность.

Расположение и число клапанов, система привода тесно связаны с формой камеры сгорания и каналов. Следовательно, от выбора конструкции этого механизма зависит, каким будут наполнение цилиндров, число оборотов двигателя, его мощность.

То или иное строение привода клапанов далеко не всегда диктуется только желаниями конструктора. Прямо или косвенно на него влияют технолог (производственные возможности изготовления выбранного варианта), экономист (оценка масштабов и дороговизны производства), потребитель (технические параметры, удобство эксплуатации). Однако право начать первым, естественно, за конструктором. Люди этой профессии всегда стремились получить наивысшую отдачу, в частности, как можно большую мощность, а она в значительной степени зависит от быстроходности двигателя.

Первые автомобильные моторы К. Бенца и Г. Даймлера развивали максимальную мощность при 300—600 об/мин. Применявшийся на них газораспределительный механизм состоял из нижнего выпускного клапана и верхнего впускного. Привод выпускного был механическим (кулачок и толкатель), впускной — действовал «автоматически». Когда поршень шел вниз и разрежение в цилиндре достигало максимума, оно преодолевало сопротивление слабенькой пружины, державшей клапан в закрытом положении, и начинался такт впуска. И, естественно, не было никакого опережения открытия впускного клапана (по отношению к ВМТ).

Применявшийся на них газораспределительный механизм состоял из нижнего выпускного клапана и верхнего впускного. Привод выпускного был механическим (кулачок и толкатель), впускной — действовал «автоматически». Когда поршень шел вниз и разрежение в цилиндре достигало максимума, оно преодолевало сопротивление слабенькой пружины, державшей клапан в закрытом положении, и начинался такт впуска. И, естественно, не было никакого опережения открытия впускного клапана (по отношению к ВМТ).

Мотор с клапанным механизмом по схеме 1 (см. иллюстрации) редко давал более 1000 об/мин. Неудивительно, что уже к 1904 году такие двигатели почти перестали строить.

3. Типичный нижнеклапанный двигатель (ГАЗ-А 1932 года). Эта конструкция распределительного механизма получила интернациональное обозначение SV.Конструкция с обоими нижними клапанами (схемы 2 и 3) нашла широкое распространение потому, что цепь сопряженных деталей (кулачок—толкатель—клапан) получалась короткой. Инерция ее невелика, и такой механизм безболезненно выдерживает (как позже показала практика 30-х и 40-х годов) до 5000 об/мин. В первые же два десятилетия нашего века эта схема обеспечивала надежную работу на принятых тогда более скромных режимах — до 2500 об/мин. Искусством добиться высокого качества клапанных пружин в те далекие годы владели не все заводы. А при нижнеклапанной схеме в случае поломки пружины клапан не падал в цилиндр и не устраивал там погром. Он всегда возвращался в седло, как только кулачок переставал давить снизу; мотор издавал бормочущие звуки, но работал — тоже привлекательное качество.

В первые же два десятилетия нашего века эта схема обеспечивала надежную работу на принятых тогда более скромных режимах — до 2500 об/мин. Искусством добиться высокого качества клапанных пружин в те далекие годы владели не все заводы. А при нижнеклапанной схеме в случае поломки пружины клапан не падал в цилиндр и не устраивал там погром. Он всегда возвращался в седло, как только кулачок переставал давить снизу; мотор издавал бормочущие звуки, но работал — тоже привлекательное качество.

Не сразу технологи научились делать хорошие отливки для картера двигателя по схеме 3, задуманной конструкторами, где все клапаны сгруппированы с одной стороны блока цилиндров. Поэтому на первых порах предпочтение получили более простые и более дешевые отливки блоков по схеме 2. Рассматривая сегодня обе эти схемы, можно удивляться, какой извилистый путь проходила смесь, пока из карбюратора добиралась до цилиндров. Разумеется, их наполнение и мощностные показатели при схемах 2 и 3 оставляли желать лучшего.

Конструкторы, стремясь устранить эти недостатки, применили схему 4, которая по существу явилась усовершенствованным вариантом схемы 1. Такое компромиссное решение несколько улучшило наполнение цилиндров горючей смесью. По сравнению со схемой 1 оно давало все же небольшой прирост в быстроходности. Применение механического привода впускного клапана сопровождалось и приростом мощности в 10—15%.

Следующий шаг — клапаны, расположенные в головке (схема 5) с приводом в виде толкающих штанг. Этот вариант обеспечивал хорошее наполнение цилиндров и позволял (судя по опыту форсировки таких двигателей) достигать даже 6500—7000 об/мин. Кроме того, верхнеклапанная конструкция давала ощутимое упрощение отливки блока цилиндров (нет сложных приливов под каналы в его боковой части), но в то же время несколько усложняла головку.

Двигатели, выполненные по схеме 5, появившиеся в самом начале XX века, оказались более шумными: в них больше движущихся деталей, контактирующих между собой, и потому потребитель не очень жаловал их. На их репутации сказались и разрушительные последствия, которые влекло падение клапана в цилиндр при поломке пружины. Однако постоянное совершенствование методов производства, материалов и их термообработки свело все минусы на нет. И тогда, в конце 30-х годов обозначился плюс: большая быстроходность и выигрыш в мощности (на 25—30%) по сравнению с двигателем схемы 3. В это же время конструкторы стали отдавать должное и схеме 6. Расположенные под углом клапаны, хотя и приводятся толкающими штангами (то есть выигрыша в быстроходности по сравнению со схемой 5 тут нет), позволяют придать камере сгорания полусферическую форму. В сочетании с впускными и выпускными каналами выгодной формы она обеспечивает очень хорошее наполнение цилиндров смесью и, следовательно, высокую мощность.

Для схем 5 и 6 дальнейший путь повышения быстроходности — уменьшение инерции движущихся деталей в клапанном приводе. При высоких оборотах силы инерции оказывают значительное сопротивление пружинам, вызывают упругие деформации штанг и коромысел. В итоге при достижении определенного, предельного числа оборотов теряется механический контакт между деталями привода, наступают сбои в работе мотора, падает мощность.

Облегчение штанг и коромысел не всегда самый дешевый (опять вмешивается экономика!) и удобный для массового производства (технология!) способ. В 50—60-е годы у отдельных моделей распределительный вал был заметно поднят относительно коленчатого вала. Для привода уже служили не шестерни, а цепная передача. Таким образом, штанги стали заметно короче, их инерция ощутимо меньше, и двигатели, выполненные по схемам 5 и 6, могли в обычном, серийном исполнении развивать 4000—5000 об/мин, а в форсированных вариантах без осложнений выдерживать 8000—8500 об/мин.

Для привода уже служили не шестерни, а цепная передача. Таким образом, штанги стали заметно короче, их инерция ощутимо меньше, и двигатели, выполненные по схемам 5 и 6, могли в обычном, серийном исполнении развивать 4000—5000 об/мин, а в форсированных вариантах без осложнений выдерживать 8000—8500 об/мин.

Следующий логический шаг — поднять распределительный вал так высоко, чтобы вообще исключить толкающие штанги, то есть поместить его в головку двигателя (схемы 7 и 8). Потолок допустимых чисел оборотов тут еще выше — для серийных моторов 6000—6500 об/мин, а для гоночных — 9000—10000 об/мин. Вариация на тему OHC, но с V-образным расположением клапанов представлена на схеме 7, а более простой вариант привода, называемого OHC, показан на схеме 8, когда клапаны расположены в один ряд. Кулачковый вал может действовать на них непосредственно, как на модели «Альфа-ромео альфасуд», либо через одноплечие рычаги, как на «Жигулях», либо через коромысла, как на «Опель-рекорд».

И наконец, «высшую форму» клапанного механизма иллюстрирует схема 9. Она родилась давно. Ее отцом был швейцарец Э. Анри, который ввел два распределительных вала в головке цилиндров еще в 1912 году, благодаря чему сразу же получил 2200 об/мин Эта схема нашла широчайшее применение на гоночных моторах, а за последние 10 лет получила распространение и на серийных двигателях легковых машин. Первые сегодня вышли на рубеж 12 000 об/мин и даже превысили его, вторые уже освоили 6000 и 7000 об/мин. Переход от схем OHV к ОНС и 2ОНС означал прирост в мощности в среднем на 25—30%.

9. Два распределительных вала в головне цилиндров (ФИАТ-132 1974 года). Для всех разновидностей такой схемы свойствен «шифр» 2ОНС или DOHC.Погоня за быстроходностью, идущая на протяжении всей истории автомобильного двигателя, заметно изменила его облик. Схемы 1 и 2 давно стали музейным достоянием, схемы 3 и 4 еще можно встретить на машинах прежних выпусков, и даже на двигателях грузовиков они почти изжили себя. За последнее время заметно сократилось число легковых моделей с клапанным механизмом типа OHV (схемы 5 и 6) и широкое распространение получили моторы с одним или двумя распределительными валами в головке цилиндров. Это и неудивительно. За девяносто с лишним лет серийный автомобильный двигатель стал в пятнадцать раз быстроходней.

За последнее время заметно сократилось число легковых моделей с клапанным механизмом типа OHV (схемы 5 и 6) и широкое распространение получили моторы с одним или двумя распределительными валами в головке цилиндров. Это и неудивительно. За девяносто с лишним лет серийный автомобильный двигатель стал в пятнадцать раз быстроходней.

Л. ШУГУРОВ, инженер (За рулем №1, 1978)

авточтиво, «В мире моторов»

Поделиться в FacebookДобавить в TwitterДобавить в TelegramТипы клапанов поршневых двигателей и конструкция

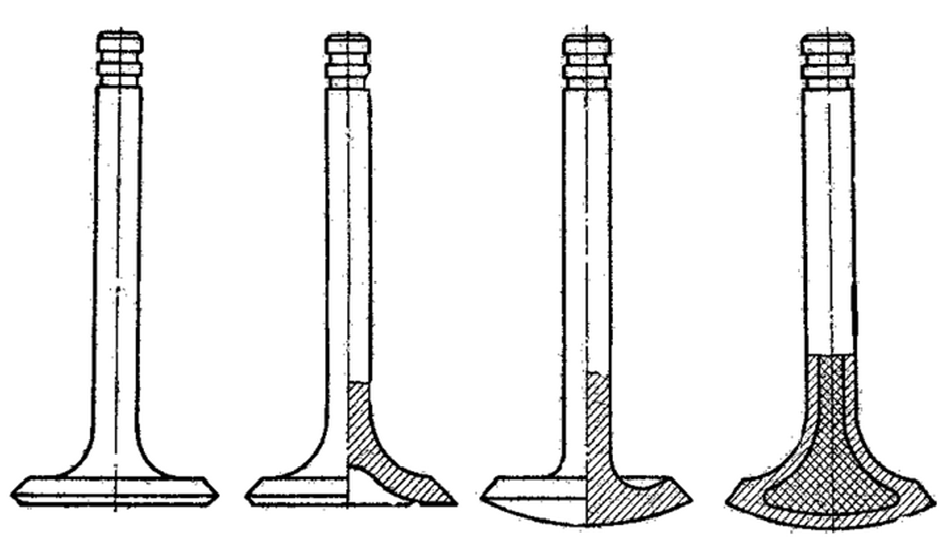

Топливно-воздушная смесь поступает в цилиндры через отверстия впускных клапанов, а сгоревшие газы выбрасываются через отверстия выпускных клапанов. Головка каждого клапана открывает и закрывает эти отверстия цилиндра. Клапаны, используемые в авиационных двигателях, представляют собой обычные тарельчатые клапаны. Створки также типичны по форме и называются то ли грибовидными, то ли тюльпанными из-за сходства с формой этих растений. На рис. 1 показаны различные формы и типы этих клапанов.

На рис. 1 показаны различные формы и типы этих клапанов.

Около 1/16 дюйма этого сплава приваривается к поверхности клапана и шлифуется под правильным углом. Стеллит устойчив к высокотемпературной коррозии, а также выдерживает удары и износ, связанные с работой клапана. Некоторые производители двигателей используют нихромовую накладку на клапаны. Это служит той же цели, что и материал стеллит.

Около 1/16 дюйма этого сплава приваривается к поверхности клапана и шлифуется под правильным углом. Стеллит устойчив к высокотемпературной коррозии, а также выдерживает удары и износ, связанные с работой клапана. Некоторые производители двигателей используют нихромовую накладку на клапаны. Это служит той же цели, что и материал стеллит. [Рис. 3]

[Рис. 3] В некоторых двигателях впускной клапан может быть типа тюльпана и иметь меньший шток, чем выпускной клапан, или он может быть подобен выпускному клапану, но иметь сплошной шток и головку. Хотя эти клапаны похожи, они не взаимозаменяемы, поскольку поверхности клапанов изготовлены из разных материалов. Впускной клапан обычно имеет плоскую фрезу на конце, чтобы его можно было идентифицировать.

В некоторых двигателях впускной клапан может быть типа тюльпана и иметь меньший шток, чем выпускной клапан, или он может быть подобен выпускному клапану, но иметь сплошной шток и головку. Хотя эти клапаны похожи, они не взаимозаменяемы, поскольку поверхности клапанов изготовлены из разных материалов. Впускной клапан обычно имеет плоскую фрезу на конце, чтобы его можно было идентифицировать. Главной целью настоящего изобретения является создание конструкции клапана для двигателей внутреннего сгорания, в которой впускной и выпускной клапаны и их рабочие органы объединены в единую конструкцию, что приводит к повышению эффективности работы двигателя. С этой целью камера сгорания снабжена одним портом, и между этим портом и впускным и выпускным коллектором предусмотрены средства сообщения, при этом имеется тарельчатый клапан, управляющий сообщением между этим портом и выпускным коллектором, и золотниковый клапан. управление связью между этим портом и впускным коллектором. Тарельчатый клапан имеет отдельные пружинные средства, нормально удерживающие его на своем седле, и отдельные механические средства для перемещения его из седла, в то время как золотниковый клапан имеет пружинные средства, нормально устанавливающие его на тарельчатом клапане, и отдельные механические средства для перемещения его из зацепления с тарельчатым клапаном. клапан. Во время открывания и закрывания выпускного клапана втулка или впускной клапан перемещаются синхронно с ним, обеспечивая, таким образом, выпуск отработавших газов из камеры сгорания и предотвращая сообщение между впускным коллектором и камерой сгорания.

Главной целью настоящего изобретения является создание конструкции клапана для двигателей внутреннего сгорания, в которой впускной и выпускной клапаны и их рабочие органы объединены в единую конструкцию, что приводит к повышению эффективности работы двигателя. С этой целью камера сгорания снабжена одним портом, и между этим портом и впускным и выпускным коллектором предусмотрены средства сообщения, при этом имеется тарельчатый клапан, управляющий сообщением между этим портом и выпускным коллектором, и золотниковый клапан. управление связью между этим портом и впускным коллектором. Тарельчатый клапан имеет отдельные пружинные средства, нормально удерживающие его на своем седле, и отдельные механические средства для перемещения его из седла, в то время как золотниковый клапан имеет пружинные средства, нормально устанавливающие его на тарельчатом клапане, и отдельные механические средства для перемещения его из зацепления с тарельчатым клапаном. клапан. Во время открывания и закрывания выпускного клапана втулка или впускной клапан перемещаются синхронно с ним, обеспечивая, таким образом, выпуск отработавших газов из камеры сгорания и предотвращая сообщение между впускным коллектором и камерой сгорания. В то время, когда золотниковый клапан или впускной клапан перемещаются из своего седла на выпускном клапане, выпускной клапан удерживается на своем седле с помощью своих пружинных закрывающих средств.

В то время, когда золотниковый клапан или впускной клапан перемещаются из своего седла на выпускном клапане, выпускной клапан удерживается на своем седле с помощью своих пружинных закрывающих средств. без существенного увеличения веса или габаритных размеров, поскольку увеличение площадей клапанов позволяет полностью выпускать сжатые газы сгорания при завершении продувочного хода поршня. Если учесть, что давление сжатия в десять фунтов составляет примерно двадцать пять процентов объема топливного заряда, содержащегося в камере сгорания во время сгорания, становится очевидным, что свобода выпуска отработавших газов ограничена. важно, и что, если такой свободы нет, поршень на своем такте продувки имеет тенденцию сжимать часть выхлопных газов, и такие сжатые газы будут присутствовать в камере сгорания во время последующей подачи в нее горючего заряда.

без существенного увеличения веса или габаритных размеров, поскольку увеличение площадей клапанов позволяет полностью выпускать сжатые газы сгорания при завершении продувочного хода поршня. Если учесть, что давление сжатия в десять фунтов составляет примерно двадцать пять процентов объема топливного заряда, содержащегося в камере сгорания во время сгорания, становится очевидным, что свобода выпуска отработавших газов ограничена. важно, и что, если такой свободы нет, поршень на своем такте продувки имеет тенденцию сжимать часть выхлопных газов, и такие сжатые газы будут присутствовать в камере сгорания во время последующей подачи в нее горючего заряда.

8 — вид детали; Рис. 9 и 10 — его противоположные виды с торца, а фиг. 11 — вид, иллюстрирующий кулачки. Одинаковые ссылочные символы используются повсюду для обозначения соответствующих частей.

8 — вид детали; Рис. 9 и 10 — его противоположные виды с торца, а фиг. 11 — вид, иллюстрирующий кулачки. Одинаковые ссылочные символы используются повсюду для обозначения соответствующих частей.

Соосно со штоками клапанов 14 и 26 установлен цилиндрический подшипник 35, в котором установлены два полуцилиндрических элемента 36 и 37 скольжения соответственно.

Соосно со штоками клапанов 14 и 26 установлен цилиндрический подшипник 35, в котором установлены два полуцилиндрических элемента 36 и 37 скольжения соответственно. Чтобы предотвратить такое вращение, фиксатор 46, подробно показанный на фиг. 3 и 4, имеет полукруглую выемку 47 на нижнем конце, которая входит в канавку 34.

Чтобы предотвратить такое вращение, фиксатор 46, подробно показанный на фиг. 3 и 4, имеет полукруглую выемку 47 на нижнем конце, которая входит в канавку 34. В то время как тарельчатый клапан удерживается от своего седла кулачком 32, золотниковый клапан 20 удерживается в контакте с ним пружиной 22, и благодаря этому контакту впускной коллектор не сообщается с камерой сгорания до тех пор, пока полностью не выйдут отработавшие газы. исчерпаны оттуда.

В то время как тарельчатый клапан удерживается от своего седла кулачком 32, золотниковый клапан 20 удерживается в контакте с ним пружиной 22, и благодаря этому контакту впускной коллектор не сообщается с камерой сгорания до тех пор, пока полностью не выйдут отработавшие газы. исчерпаны оттуда. И из-за того, что один порт используется как для впуска, так и для выпуска, управление портом может быть обеспечено путем размещения регулирующих клапанов в осевом направлении, с осями, параллельными оси цилиндра, и с осями соответствующих путей потока на противоположная сторона порта от оси цилиндра и, таким образом, за пределами прямого давления поршня.

И из-за того, что один порт используется как для впуска, так и для выпуска, управление портом может быть обеспечено путем размещения регулирующих клапанов в осевом направлении, с осями, параллельными оси цилиндра, и с осями соответствующих путей потока на противоположная сторона порта от оси цилиндра и, таким образом, за пределами прямого давления поршня. И благодаря последнему можно провести рабочий шток 26 золотникового клапана непосредственно через сам тарельчатый клапан, включая такую наружную поверхность, тем самым подвергая верхний конец этого штока охлаждающему действию содержимого топлива и тем самым стремясь сохраняйте последний холодным, в результате чего он воздействует на шток тарельчатого клапана, который периодически омывается выхлопными газами.

И благодаря последнему можно провести рабочий шток 26 золотникового клапана непосредственно через сам тарельчатый клапан, включая такую наружную поверхность, тем самым подвергая верхний конец этого штока охлаждающему действию содержимого топлива и тем самым стремясь сохраняйте последний холодным, в результате чего он воздействует на шток тарельчатого клапана, который периодически омывается выхлопными газами. А так как кольцевая посадочная поверхность золотника находится напротив постоянного гнезда тарельчатого клапана , последнее седло остается при разумных температурах, предотвращая коробление тарельчатого клапана и тем самым сохраняя целостность закрытия клапана в обоих направлениях.

А так как кольцевая посадочная поверхность золотника находится напротив постоянного гнезда тарельчатого клапана , последнее седло остается при разумных температурах, предотвращая коробление тарельчатого клапана и тем самым сохраняя целостность закрытия клапана в обоих направлениях.