Дипломная работа система питания инжекторного двигателя

Рейтинг статьиЗагрузка…

Инжекторная система

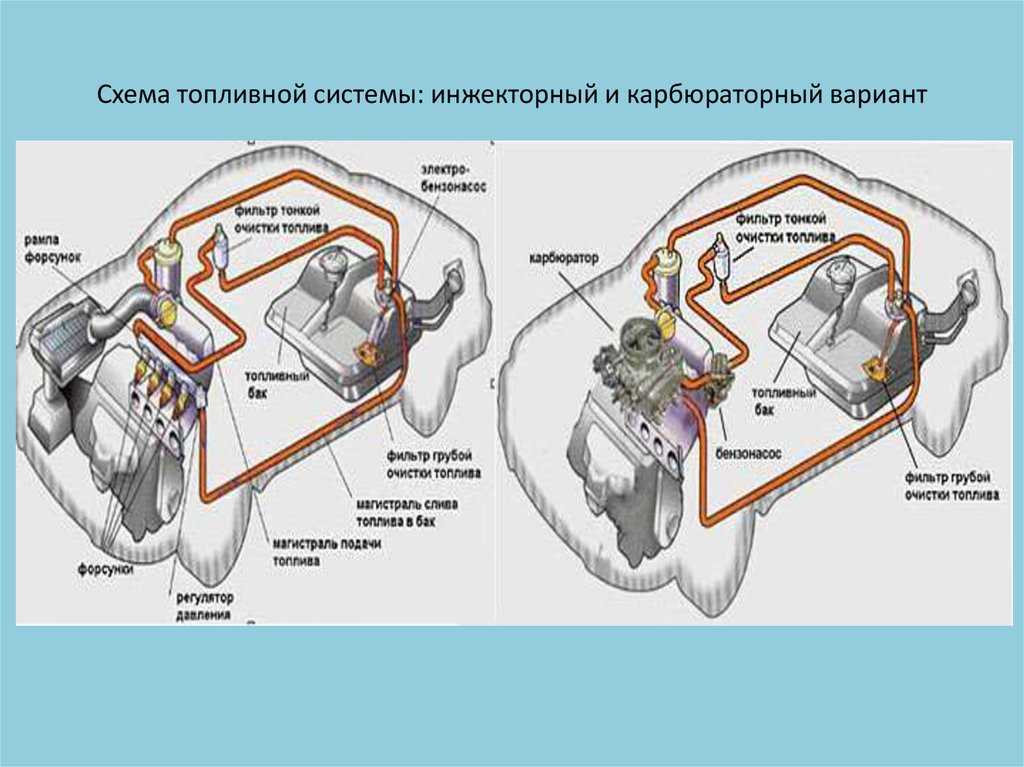

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Основным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Устройство системы

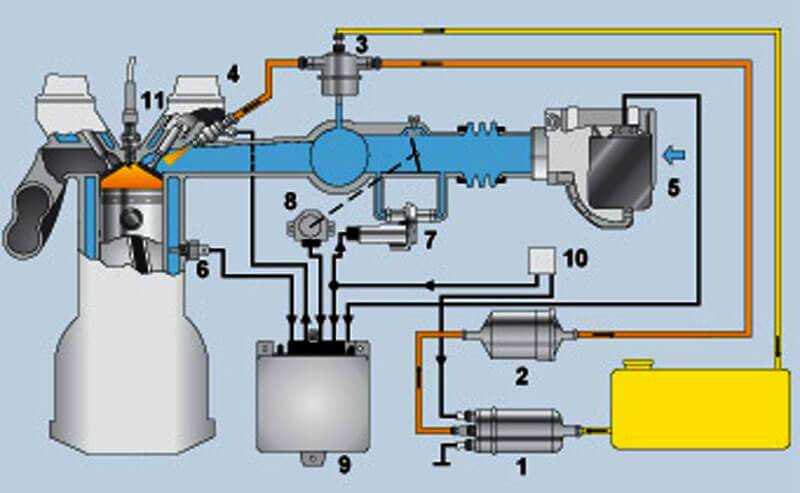

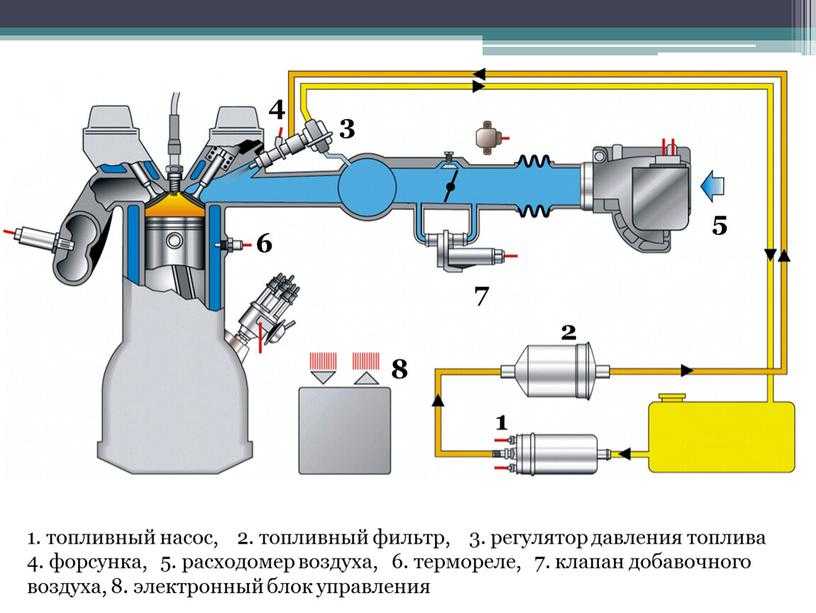

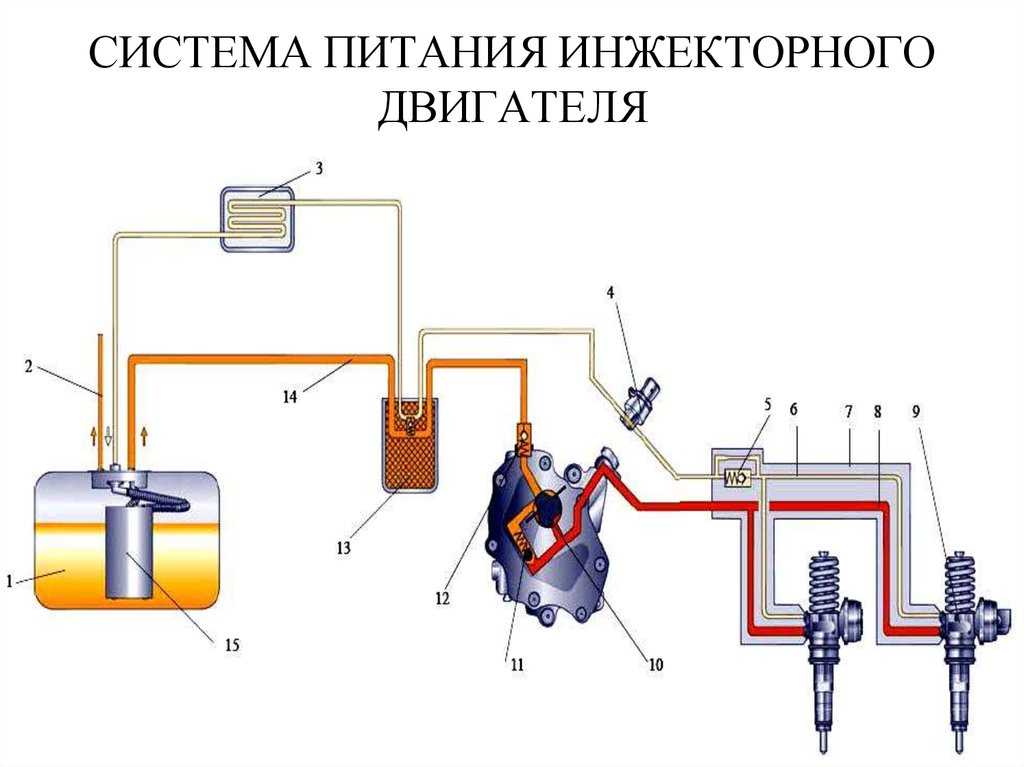

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

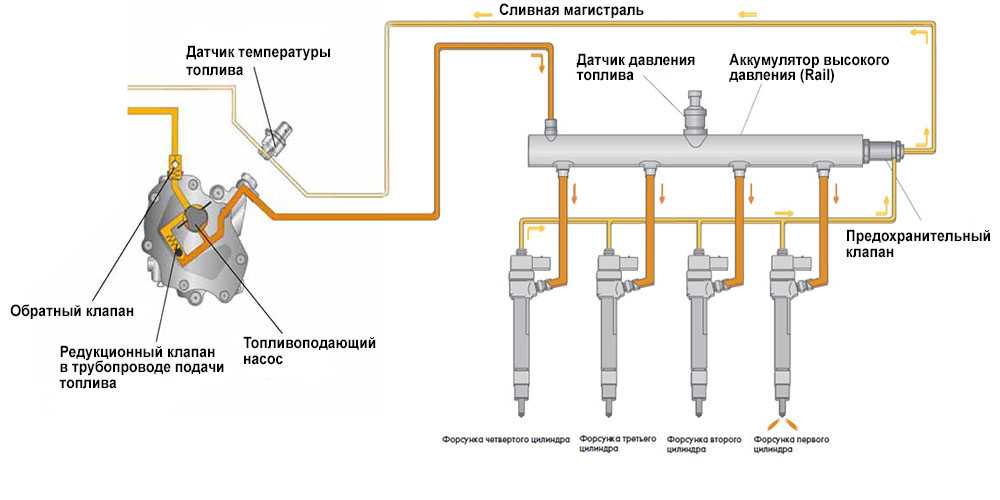

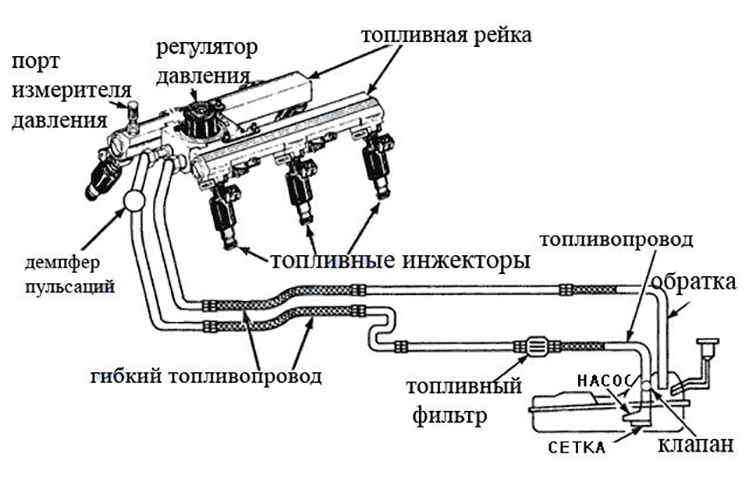

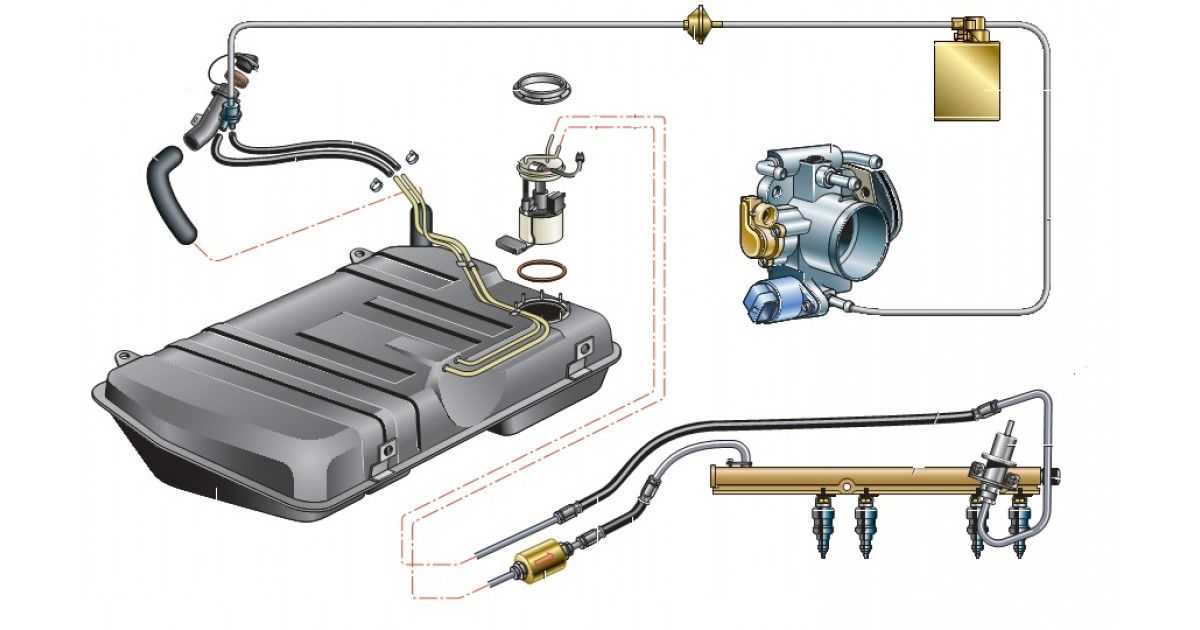

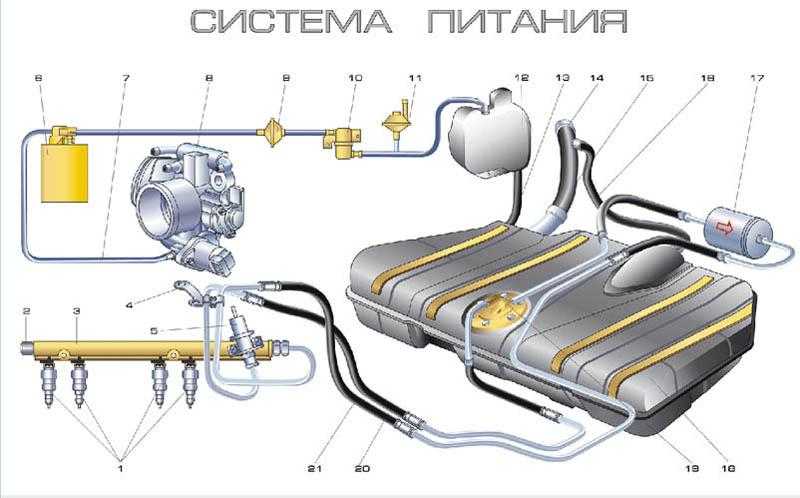

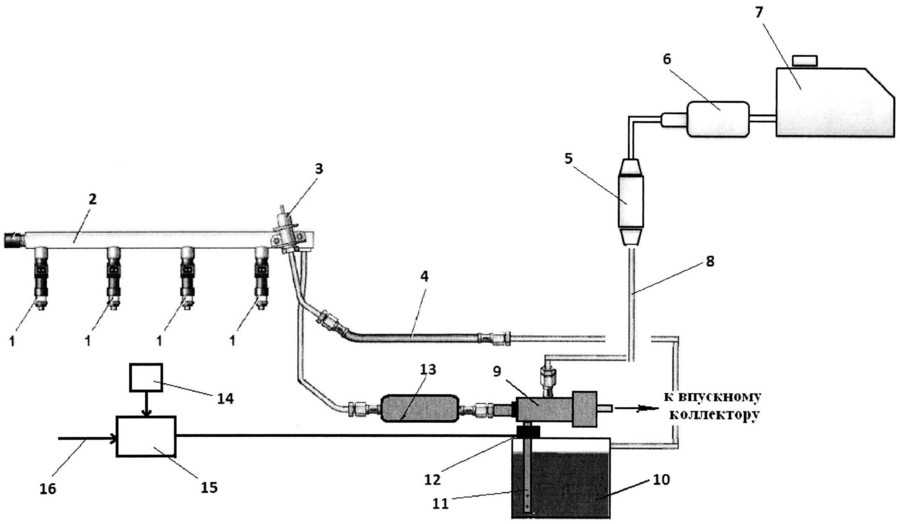

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

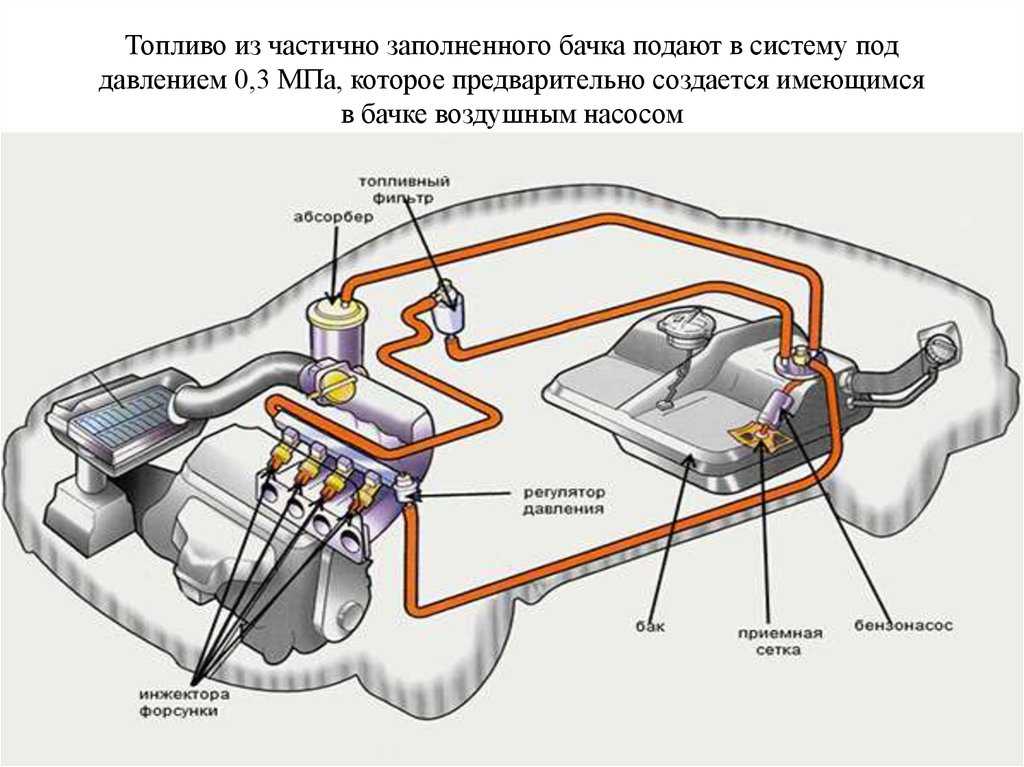

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются.

ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки; - Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

курсовая работа Инжекторные двигатели

Применение систем впрыска в автомобилях. Устройство и принцип работы инжекторных систем подачи топлива, их преимущества перед карбюраторными. Техническое обслуживание и ремонт инжекторных двигателей. Диагностика неисправностей систем подачи топлива.

Нажав на кнопку «Скачать архив», вы скачаете нужный вам файл совершенно бесплатно.

Перед скачиванием данного файла вспомните о тех хороших рефератах, контрольных, курсовых, дипломных работах, статьях и других документах, которые лежат невостребованными в вашем компьютере. Это ваш труд, он должен участвовать в развитии общества и приносить пользу людям. Найдите эти работы и отправьте в базу знаний.

Найдите эти работы и отправьте в базу знаний.

Мы и все студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будем вам очень благодарны.

Чтобы скачать архив с документом, в поле, расположенное ниже, впишите пятизначное число и нажмите кнопку «Скачать архив»

Подобные документы

Назначение, классификация, устройство и принцип работы инжекторных двигателей. Гидравлическая, электромагнитная и электрогидравлическая форсунки. Конструктивные элементы системы впрыска, предназначенные для дозированной подачи и распыления топлива.

реферат [1,2 M], добавлен 07.07.2014

Преимущества впрысковых систем подачи топлива. Устройство, электросхема, особенности работы системы впрыска топлива автомобиля ВАЗ-21213, ее диагностика и ремонт. Диагностические приборы и основные этапы диагностики систем автомобиля. Промывка инжектора.

реферат [2,3 M], добавлен 20.11.2012

Характеристика систем центрального и многоточечного впрыска топлива. Принцип работы плунжерного насоса, применение электромагнитных форсунок. Особенности топливного насоса с электрическим приводом. Причины неисправности систем впрыска топлива Bosch.

Принцип работы плунжерного насоса, применение электромагнитных форсунок. Особенности топливного насоса с электрическим приводом. Причины неисправности систем впрыска топлива Bosch.

дипломная работа [4,3 M], добавлен 06.02.2012

Преимущества впрысковых систем подачи топлива. Устройство и работа инжекторной системы центрального впрыска топлива автомобиля ВАЗ-21213, операции технического обслуживания и диагностирования. Безопасность и охрана труда во время техобслуживания системы.

курсовая работа [535,9 K], добавлен 02.02.2013

Назначение, устройство и принцип действия управляемых электроникой систем многоточечного (распределенного) прерывистого впрыска топлива. Достоинства систем: увеличение экономичности, снижение токсичности отработавших газов, улучшение динамики автомобиля.

контрольная работа [1,2 M], добавлен 14.11.2010

Анализ существующих систем впрыскивания топлива двигателей с принудительным воспламенением и особенностей их конструкции. Разработка математической модели процесса тепловыделения в цикле сгорания топлива и оптимизации топливоподачи в инжекторных ДВС.

дипломная работа [1,2 M], добавлен 09.05.2013

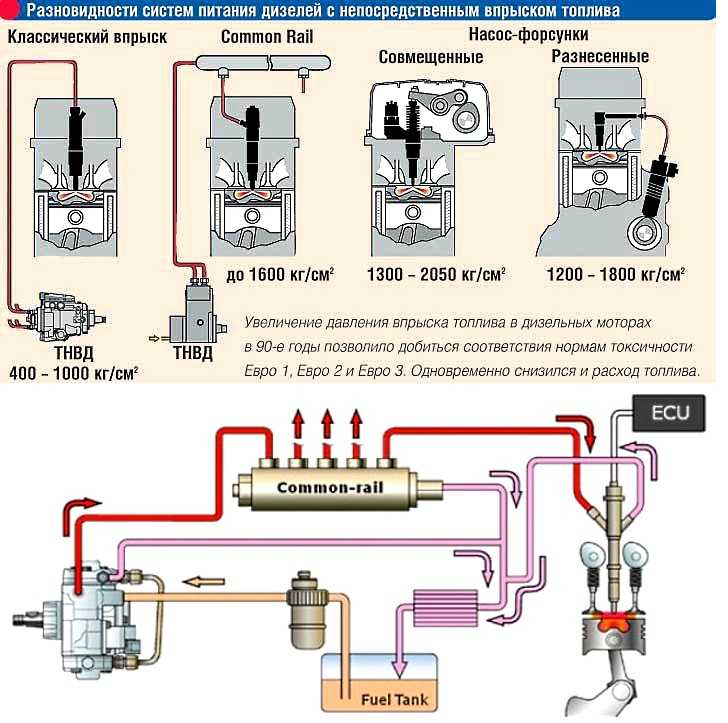

Характеристики системы впрыска с распределительным устройством. Устройство основных элементов системы Common rail. Элементы подачи топлива под низким давлением. Подача топлива под высоким давлением. Фазы впрыска топлива. Топливопроводы высокого давления.

реферат [1,3 M], добавлен 09.01.2011

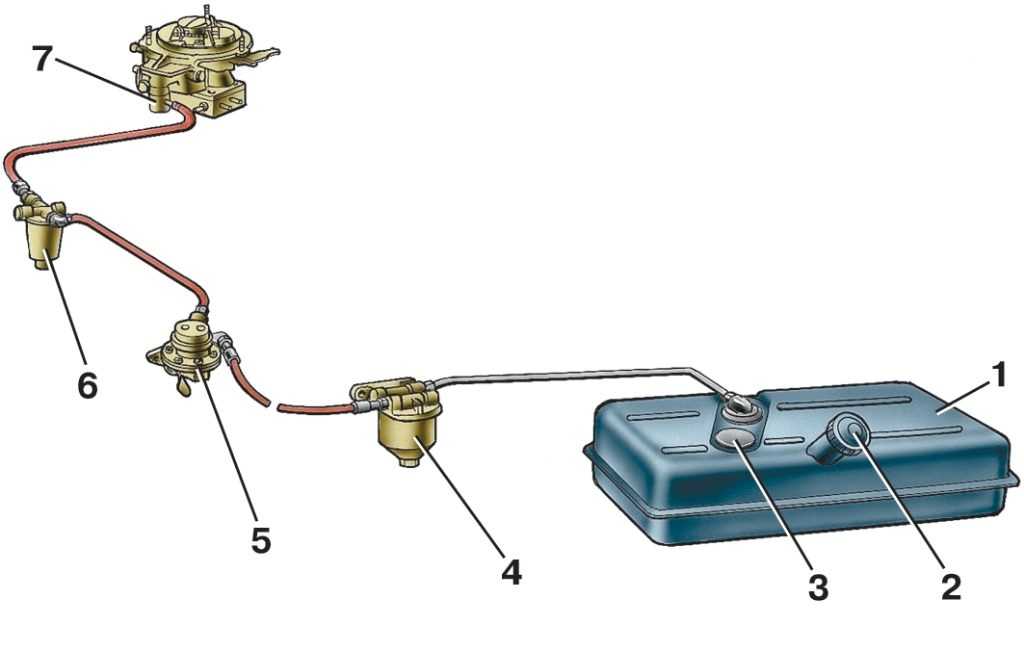

Техническое обслуживание и ремонт автомобилей. Общее устройство топливной системы. Устройство и работа карбюраторного двигателя К-126Б. Подача топлива, очистка воздуха, подогрев горючей смеси. Техническое обслуживание узлов и приборов подачи топлива.

контрольная работа [36,9 K], добавлен 06.03.2009

Обслуживание и контроль системы питания. Измерение величины подачи топлива. Метод измерительных мензурок. Электронная система измерения величины подачи топлива. Возможность уменьшения и компенсации температуры. Проверка при помощи оптического датчика.

реферат [19,2 K], добавлен 31.05.2012

Назначение, устройство, принцип работы двигателя автомобиля ВАЗ 2111. Диагностика неисправностей и методы их устроения. Повышенный расход топлива, недостаточное давление в рампе системы питания. Техническое обслуживание двигателя, охрана труда.

Диагностика неисправностей и методы их устроения. Повышенный расход топлива, недостаточное давление в рампе системы питания. Техническое обслуживание двигателя, охрана труда.

курсовая работа [1,3 M], добавлен 10.05.2011

Устройство системы питания автомобиля

Устройство системы питания инжекторного двигателяСистема подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

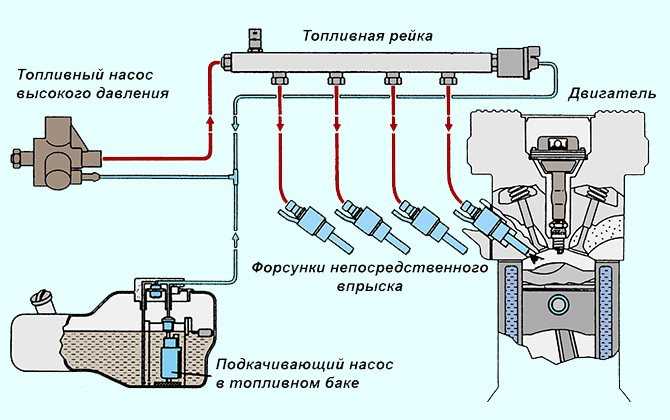

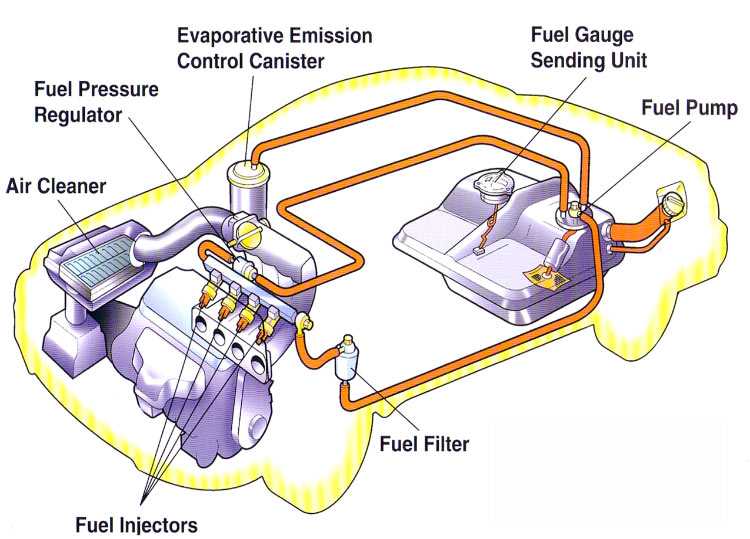

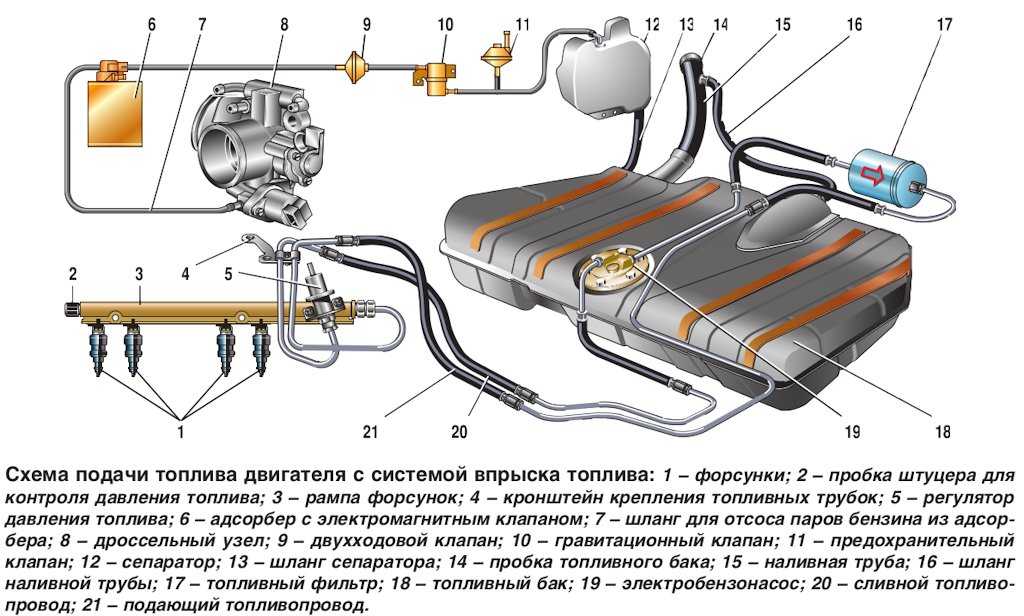

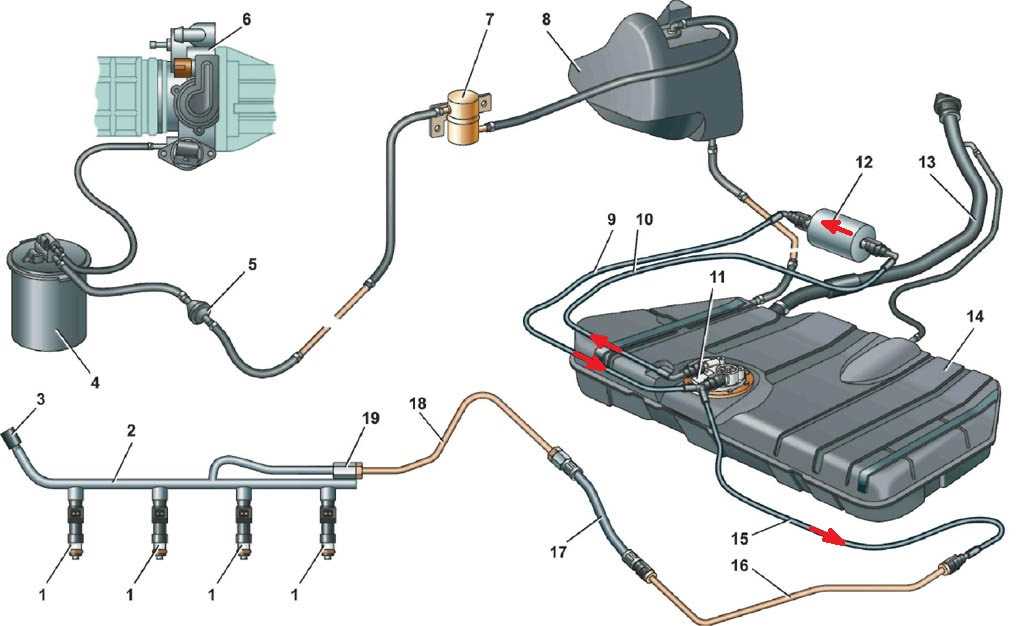

Устройство инжектора Основная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

Как работает система питания инжекторного двигателя?Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

Технологический процесс поэлементного диагностирования автомобиля ВАЗ-2112

Устройство системы питания инжекторного двигателя ВАЗ-2112. Характеристика замены фильтра тонкой очистки топлива. Смена дроссельной заслонки машины. Установка топливного модуля бензонасоса. Особенность снятия топливной рампы в боре с форсунками.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Техническое обслуживание, назначение и устройство кузова ВАЗ-2112, диагностика неисправностей и способы их устранения. Технологический процесс, инструмент, оборудование и приспособления, используемые при замене переднего ветрового стекла автомобиля.

Технологический процесс, инструмент, оборудование и приспособления, используемые при замене переднего ветрового стекла автомобиля.

контрольная работа [377,8 K], добавлен 25.06.2015

Устройство и назначение системы питания двигателя КамАЗ–740. Основные механизмы, узлы и неисправности системы питания двигателя, ее техническое обслуживание и текущий ремонт. Система выпуска отработанных газов. Фильтры грубой и тонкой очистки топлива.

реферат [963,8 K], добавлен 31.05.2015

Системы тепловоза (масляная, тепловая). Назначение топливного фильтра для очистки дизельного топлива от посторонних твердых частиц, его устройство и принцип действия. Очистка фильтра от грязи, его промывка керосином и продувание сжатым сухим воздухом.

курсовая работа [1,6 M], добавлен 16.12.2015

Назначение и устройство кузова. Техническое обслуживание ВАЗ-2112. Визуальное определение коррозии кузова автомобиля. Неисправности и способы их устранения. Инструмент, оборудование и приспособления используемое при замене переднего ветрового стекла.

курсовая работа [972,4 K], добавлен 24.06.2015

Сравнение систем питания дизельных двигателей. Смешанные системы питания. Малотоксичные и нетоксичные двигатели. Зависимость топливной экономичности от конструкций систем. Наличие примесей в дизельном топливе. Нормы расхода топлива для автомобиля ЗИЛ-133.

дипломная работа [1,2 M], добавлен 16.06.2015

Устройство системы питания дизельного двигателя. Фильтр тонкой очистки топлива и питание дизеля КамАЗ-740 воздухом. Основные возможные неисправности в системе, способы их устранения. Перечень работ при техническом обслуживании, технологическая карта.

контрольная работа [243,3 K], добавлен 09.12.2012

Модель системы управления электронной дроссельной заслонкой автомобиля, область работоспособности. Оптимизация по критерию «среднеквадратической ошибки», «минимум времени регулирования». Построение множества Парето. Трехмерное моделирование в AutoCAD.

курсовая работа [2,0 M], добавлен 21.01.2013

Описание конструктивных особенностей блока цилиндров двигателя ВАЗ-2112, виды его износа и основные дефекты. Технологические операции по восстановлению пробоин и раковин в блоке цилиндров клеевыми композициями. Восстановление резьбы в отверстиях блока.

Технологические операции по восстановлению пробоин и раковин в блоке цилиндров клеевыми композициями. Восстановление резьбы в отверстиях блока.

курсовая работа [1,5 M], добавлен 08.07.2014

Проект приспособления для проверки производительности бензонасоса автомобиля ЗИЛ-130. Технологический процесс ремонта и сборки узла. Нормирование работ, расчет трудоемкости, численности рабочих, оборудования. Безопасность и экономическая оценка проекта.

курсовая работа [569,6 K], добавлен 31.05.2012

Общее устройство и работа двигателя внутреннего сгорания. Система управления двигателем автомобиля ВАЗ. Преимущества и недостатки двухтактного инжекторного двигателя по сравнению с карбюраторным. Функционирование типовой системы инжекторного впрыска.

курсовая работа [908,7 K], добавлен 31.10.2011

0 0 голоса

Рейтинг статьи

Оценка статьи:

Загрузка…

0

Оставьте комментарий! Напишите, что думаете по поводу статьи. x

x

Adblock

detector

Система питания инжекторного двигателя: характеристика, устройство

Система питания инжекторного двигателя современного автомобиля — это сложнейший «организм», состоящий из датчиков, исполнительных устройств и самого главного — блока управления. Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

С его помощью происходит нормальное функционирование двигателя, регулировка угла опережения зажигания, момента впрыска топливовоздушной смеси и многих других параметров.

Центральный впрыск топлива

Моновпрыск — это самый простой механизм. Второе название — центральный впрыск. И он же был первым в истории. Массовое применение получил в США в начале 2 половины ХХ века. Как работает центральный впрыск? Простота — это именно то, что понравилось не только автовладельцам, но и производителям. Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Она устанавливается на впускном коллекторе — одна на все цилиндры двигателя, независимо от их общего количества. Топливо поступает в коллектор постоянно, как и воздух. В результате происходит образование топливовоздушной смеси, которая распределяется по цилиндрам.

Устройство автомобилей

Понятие об инжекторных двигателях

Инжекторными называются двигатели с искровым зажиганием топливной смеси, в которых в качестве топлива используют бензин, а процесс смесеобразования происходит с помощью форсунки или форсунок, впрыскивающих топливо под давлением во впускной трубопровод или в цилиндр двигателя.

Впрыск топлива вместо использования процесса карбюрации позволил получить ряд определенных выгод, поэтому в последние годы все системы питания, использующие впрыск все больше вытесняют карбюраторные системы питания двигателей, особенно на легковых автомобилях.

Широкому применению систем впрыска топлива на грузовых автомобилях в настоящее время препятствуют такие их недостатки, как повышенная сложность обслуживания и дороговизна используемых приборов и узлов. Однако, с учетом несомненных преимуществ, позволяющих получить ощутимую долгосрочную выгоду, можно предположить, что и на грузовом автотранспорте, особенно малой и средней грузоподъемности, системы впрыска бензина найдут широкое применение в ближайшие годы. На грузовых автомобилях повышенной грузоподъемности и автобусах достойной конкуренции дизельным двигателям пока нет.

Однако, с учетом несомненных преимуществ, позволяющих получить ощутимую долгосрочную выгоду, можно предположить, что и на грузовом автотранспорте, особенно малой и средней грузоподъемности, системы впрыска бензина найдут широкое применение в ближайшие годы. На грузовых автомобилях повышенной грузоподъемности и автобусах достойной конкуренции дизельным двигателям пока нет.

Плюсы и минусы

Преимущества, которыми обладает центральная система впрыска:

- простота и дешевизна конструкции;

- для смены режимов работы достаточно провести регулировку одной форсунки;

- при смене карбюратора на инжектор (моновпрыск) существенных изменений в систему питания не производится.

К недостаткам относится то, что не выходит достигнуть высоких показаний экологичности. Поэтому на сегодняшний день автомобили с моновпрыском нельзя встретить в продаже и эксплуатации в развитых странах Америки, Европы и Азии. Разве что в странах третьего мира они будут беспрепятственно колесить по дорогам.

И самое большое неудобство — это то, что при выходе из строя форсунки двигатель останавливается и запустить его невозможно.

Еще кое-что интересное

Стоит обратить внимание на то, что, в отличие от карбюраторных систем, инжекторная требует того, чтобы была регулярная проверка топливной системы. Это обусловлено тем, что большое количество сложной электроники может дать сбой

В результате это приведет к нежелательным последствиям. К примеру, избыточный воздух в топливной системе приведет к нарушению составу эмульсии и неверному соотношению смеси. В дальнейшем это сказывается на двигателе, появляется нестабильная работа, выходят из строя контроллеры и т. п. По сути, инжектор – это сложная система, которая определяет, когда на цилиндры нужно подать искру, как доставить качественную смесь к блоку цилиндров или впускному коллектору, когда открывать форсунки и какое соотношение воздуха и бензина должно быть в эмульсии. Все эти факторы влияют на синхронизированную работу топливной системы. Интересно то, что без большинства контроллеров машина может исправно работать, при этом не будет существенных отклонений, так как имеются аварийные записи и таблицы, которые будут использоваться.

Интересно то, что без большинства контроллеров машина может исправно работать, при этом не будет существенных отклонений, так как имеются аварийные записи и таблицы, которые будут использоваться.

Распределённый впрыск топливной смеси

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

- Фазированный впрыск — самые современные системы работают именно с его использованием. Количество форсунок и цилиндров одинаковое, открытие и закрытие электроклапанов происходит в зависимости от того, какой такт проходит двигатель. Наилучшим режимом работы мотора считается такой, при котором открытие форсунки происходит непосредственно перед началом такта впуска. И двигатель работает устойчиво, и достигается высокая экономия бензина. Преимущества такой топливной системы очевидны.

- Одновременный впрыск топливовоздушной смеси — открытие форсунок не зависит от такта. Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

- Попарно-параллельный впрыск топливной смеси немного отличается от предыдущего. Главное отличие — открываются не все форсунки разом, а парами. Одна пара открывается перед впуском, вторая — перед выпуском. Именно так обычно работает впрыск. Из употребления такие системы вышли давно, но, например, если выходит из строя датчик фаз, современные инжекторы переходят в аварийный режим (попарно-параллельный впрыск происходит вместо фазированного, так как без параметров этого датчика работа невозможна).

- Системы непосредственного впрыска топлива имеют высокую стоимость, но и надёжность у них завидная.

Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.

Изначально такие системы впрыска устанавливались на габаритные и мощные двигатели, на бюджетных их не встретить. И ремонт таких систем выливается в круглую сумму.

Разновидности инжектора

На сегодняшний день используется электронный распределенный непосредственный впрыск. Переходным этапом инжектирования был моновпрыск (центральный) с одной форсункой. Моновпрыск использовался очень мало, так как недостатков было больше, чем достоинств. Скоро его заменил распределенный впрыск.

Скоро его заменил распределенный впрыск.

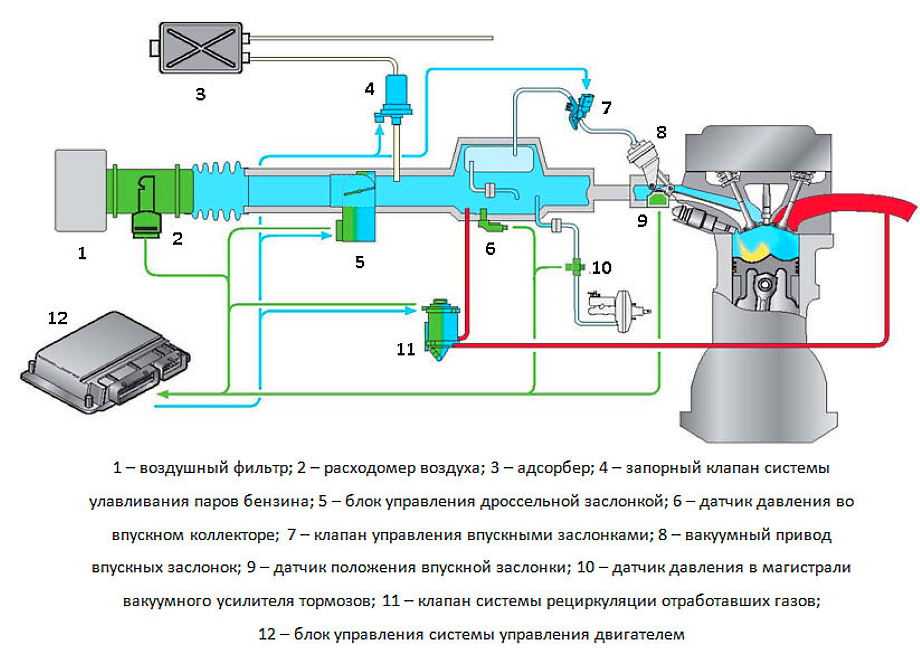

Распределенный электронный впрыск топлива предполагает наличие форсунок, по одной на каждый цилиндр. Воздух в цилиндры попадает через впускной коллектор и дозируется дроссельной заслонкой.

Непосредственный впрыск напоминает дизельную топливную систему, так как форсунки вмонтированы прямо в цилиндры, от чего и происходит название.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными.

Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха. - Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления. Это значение напряжения поступает на вход блока управления.

- Датчик положения коленвала располагается рядом со шкивом генератора.

Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения. - Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине). Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения.

Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания. - Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки — в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах.

Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Замена масла

Пожалуй, самой распространенной и часто выполняемой операцией по ремонту является замена масла и масляного фильтра. Рассмотрим, последовательность действий:

- Прежде чем начать ремонтно-восстановительные операции следует снять минус-клемму с АКБ.

- При наличии защиты двигателя, ее необходимо снять. Для этого необходимо открутить крепежные болты.

- Далее, откручиваем сливную пробку, которая находится на поддоне, и ждем, пока сольется смазочная жидкость.

- Закручиваем сливную пробку, при этом, не забыв сменить медную уплотнительную прокладку.

- При помощи специального съемника снимаем масляный фильтр. Перед установкой нового, в него необходимо налить 100 грамм нового масла.

- Откручиваем заливную горловину и льем масло.

- Закрутив заливную пробку, стоит завести мотор и дать ему несколько минут поработать.

- При необходимости долить мало до необходимого уровня, который можно посмотреть на щупе.

Таким образом, замена масла считается законченной. Если происходит смена типа смазочной жидкости, то необходимо сделать промывку мотора.

Исполнительные механизмы инжекторных систем

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным.

При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега. - Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания — именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же — подача смеси и её сгорание.

- Модуль зажигания — короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная — высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.

Достоинства [ править | править код ]

Преимущества по сравнению с двигателями, оборудованными карбюраторной системой подачи топлива (в контексте двигателей, имеющих электронный блок управления):

- Существенное уменьшение расхода топлива даже на ранних системах (например у автомобиля «Нива» ВАЗ-21214, оснащенного инжекторной системой первых поколений, расход топлива в среднем на 30-40 % меньше, чем у аналогичного автомобиля ВАЗ-21213, оснащенного карбюратором). Современные системы обеспечивают расход топлива примерно в 2 раза ниже, чем у последних поколений карбюраторных автомобилей аналогичной массы и рабочего объёма.

- Значительный прирост мощности двигателя, особенно в области низких оборотов.

- Упрощается и полностью автоматизируется запуск двигателя.

- Автоматическое поддержание требуемых оборотов холостого хода.

- Более широкие возможности управления двигателем (улучшаются динамические и мощностные характеристики двигателя).

- Не требует ручной регулировки системы впрыска, так как выполняет самостоятельную настройку на основе данных, передаваемых датчиками кислорода, а также на основе измерения неравномерности вращения коленвала.

- Поддерживает примерно стехиометрический состав рабочей смеси, что существенно уменьшает выброс несгоревших углеводородов и дает возможность использования окислительно-восстановительных каталитических нейтрализаторов. В результате выбросы токсичных продуктов сгорания снизились во много раз. Например, выбросы окиси углерода у последних поколений карбюраторных автомобилей составляли примерно 20-30 г/кВт*ч, у инжекторых автомобилей Евро-2 — уже 4 г/кВт*ч, а у автомобилей, выпущенных по нормам Евро-5 — всего 1,5 г/кВТ*ч.

- Широкие возможности для самодиагностики и самонастройки параметров, что упрощает процесс технического обслуживания автомобиля. Фактически инжекторные системы, начиная с Евро-3, вообще не требуют никакого периодического обслуживания (требуется только замена вышедших из строя элементов).

- Лучшая защита автомобиля от угона. Не получив разрешение от иммобилайзера, блок управления двигателем не производит подачу топлива в двигатель.

- Возможность уменьшения высоты капота, так как элементы системы впрыска расположены по бокам двигателя, а не над двигателем, как большинство автомобильных карбюраторов.

- В карбюраторных системах при неработающем двигателе или при работе на небольших оборотах за счет испарения бензина из карбюратора весь тракт, начиная от воздушного фильтра и до впускного клапана, наполнены горючей смесью, объём которой в многоцилиндровых двигателях достаточно велик. При неисправностях в работе системы зажигания или неправильно отрегулированных зазорах в клапанах возможен выброс пламени во впускной коллектор и воспламенения в нём горючей смеси, что вызывает громкие хлопки и может привести к пожару или повреждению приборов системы питания.

В инжекторных системах бензин подается только в момент открытия впускного клапана соответствующего цилиндра и накопления горючей смеси во впускном тракте не происходит.

В инжекторных системах бензин подается только в момент открытия впускного клапана соответствующего цилиндра и накопления горючей смеси во впускном тракте не происходит. - Работа карбюратора зависит от его положения в пространстве. Например, большинство автомобильных карбюраторов работает с серьезными нарушениями при крене автомобиля уже в 15 градусов. У инжекторных систем такой зависимости нет.

- Работа карбюратора сильно зависит от атмосферного давления, что особенно критично при работе автомобильных двигателей в горах, а также для авиационных двигателей. У инжекторных систем такой зависимости нет.

Работа двигателя с инжекторной системой впрыска

А теперь можно рассмотреть и принцип работы системы питания инжекторного двигателя. При включении зажигания происходит переход в рабочий режим всех механизмов и устройств. Первым делом насос нагнетает бензин в рампу до минимального давления, которого хватит для запуска.

А дальше все ждут, когда провернётся коленвал, и с его датчика пойдёт сигнал на блок управления о положении поршней в цилиндрах. Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

При вращении коленвала постоянно снимаются данные с датчиков и, исходя из них, происходит открывание нужных электромагнитных форсунок на определённый промежуток времени. Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Если содержание кислорода большое, то смесь сгорает не до конца. Блок управления производит корректировку угла опережения зажигания, чтобы добиться наилучших показаний.

Но вот во время прогрева некоторые датчики не влияют на работу системы управления. Это датчики расхода воздуха, детонации и абсолютного давления. При достижении рабочей температуры включаются они в работу. Причина — во время прогрева невозможно соблюсти все условия, в частности, соотношение бензина и воздуха. Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

История [ править | править код ]

Появление и применение систем впрыска в авиации [ править | править код ]

Карбюраторные системы для работы под углом к горизонту необходимо дополнять множеством устройств либо применять специально спроектированные карбюраторы. Система непосредственного впрыска авиационных двигателей — удобная альтернатива карбюраторной, так как инжекционная система впрыска в силу конструкции работает в любом положении относительно направления силы тяжести.

Первый в России опытный мотор с системой впрыска был изготовлен в 1916 году Микулиным и Стечкиным.

К 1936 году на фирме Robert Bosch были готовы первые комплекты топливной аппаратуры для непосредственного впрыска бензина в цилиндры, которую через год стали серийно ставить на V-образный 12-цилиндровый двигатель Daimler-Benz DB 601. Именно этими моторами объёмом 33,9 л оснащались, в частности, основные истребители Люфтваффе Messerschmitt Bf 109. И если карбюраторный двигатель DB 600 развивал на взлетном режиме 900 л. с., то DB 601 с впрыском позволял поднять мощность до 1100 л. c. и более. Позже в серию пошла девятицилиндровая «звезда» BMW 132 с подобной системой питания — лицензионный авиадвигатель Pratt & Whitney Hornet, который на BMW производили с 1928 года. Он же устанавливался, к примеру, на транспортные самолеты Junkers Ju 52. Авиационные двигатели в Англии, США и СССР в те времена были исключительно карбюраторными. Японская же система впрыска на истребителях «Mitsubishi A6M Zero» требовала промывки после каждого полета и поэтому не пользовалась популярностью в войсках.

И если карбюраторный двигатель DB 600 развивал на взлетном режиме 900 л. с., то DB 601 с впрыском позволял поднять мощность до 1100 л. c. и более. Позже в серию пошла девятицилиндровая «звезда» BMW 132 с подобной системой питания — лицензионный авиадвигатель Pratt & Whitney Hornet, который на BMW производили с 1928 года. Он же устанавливался, к примеру, на транспортные самолеты Junkers Ju 52. Авиационные двигатели в Англии, США и СССР в те времена были исключительно карбюраторными. Японская же система впрыска на истребителях «Mitsubishi A6M Zero» требовала промывки после каждого полета и поэтому не пользовалась популярностью в войсках.

Лишь к 1940 году, когда Советскому Союзу удалось закупить образцы новейших германских авиационных двигателей со впрыском, работы по созданию отечественных систем непосредственного впрыска получили новый импульс. Однако серийное производство советских насосов высокого давления и форсунок, созданных на основе немецких, началось лишь к середине 1942 года — первенцем стал звездообразный мотор АШ-82ФН, который ставили на истребители Ла-5, Ла-7 и бомбардировщики Ту-2. Мотор со впрыском АШ-82ФН оказался настолько удачным, что выпускался ещё долгие десятилетия, использовался на вертолете Ми-4 и самолетах Ил-14.

Мотор со впрыском АШ-82ФН оказался настолько удачным, что выпускался ещё долгие десятилетия, использовался на вертолете Ми-4 и самолетах Ил-14.

К концу войны довели до серии свой вариант впрыска и в США. Например, двигатели «летающей крепости» Boeing B-29 тоже питались бензином через форсунки.

Начало реактивной эры привело к прекращению работ по системам впрыска. На тяжелых и скоростных самолетах применялись турбовинтовые и реактивные двигатели, а поршневые ставились лишь на тихоходные легкие маломаневренные самолеты и вертолеты, которые могли нормально работать и с карбюраторной системой питания.

Применение систем впрыска в автомобилестроении [ править | править код ]

Системы управления двигателем в автомобилестроении начали применяться с 1951 года, когда механической системой непосредственного впрыска бензина производства западногерманской фирмы Bosch был оснащён двухтактный двигатель микролитражного купе 700 Sport, выпущенного фирмой Goliath из Бремена. В 1954 году появилось купе Mercedes-Benz 300 SL («крыло чайки»), двигатель которого оснащался аналогичной механической системой впрыска Bosch [4] . На рубеже 1950—1960-х годов над электронными системами впрыска топлива активно работали Chrysler и ГАЗ. Тем не менее, до эпохи появления дешёвых микропроцессоров и введения жёстких требований к уровню вредных выбросов автомобилей идея впрыска популярностью не пользовалась и только с конца 1970-х их массовым внедрением занялись все ведущие мировые автопроизводители.

На рубеже 1950—1960-х годов над электронными системами впрыска топлива активно работали Chrysler и ГАЗ. Тем не менее, до эпохи появления дешёвых микропроцессоров и введения жёстких требований к уровню вредных выбросов автомобилей идея впрыска популярностью не пользовалась и только с конца 1970-х их массовым внедрением занялись все ведущие мировые автопроизводители.

Первой серийной моделью с электронным управлением системы впрыска бензина стал седан Rambler Rebel 1967 модельного года, который выпускала фирма Nash, входившая в качестве отделения в состав концерна AMC. Нижневальная V-образная «восьмерка» Rebel объёмом 5,4 л в карбюраторном варианте развивала 255 л. с., а в заказной версии Electrojector уже 290 л. с. Разгон до 100 км/ч у такого седана занимал менее 8 с.

К началу 2000-х годов системы распределённого и прямого электронного впрыска практически вытеснили карбюраторы на легковых и легких коммерческих автомобилях.

Система питания инжекторного двигателя современного автомобиля — это сложнейший «организм», состоящий из датчиков, исполнительных устройств и самого главного — блока управления. Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

С его помощью происходит нормальное функционирование двигателя, регулировка угла опережения зажигания, момента впрыска топливовоздушной смеси и многих других параметров.

Нейтрализатор/катализатор

Для сокращения выброса окисей углерода и азота, в инжектор был добавлен каталитический нейтрализатор. Он преобразует выделенные из газов углеводороды. Применяется на инжекторах лишь с обратной связью. Перед катализатором имеется датчик содержания кислорода в выхлопных газах, по-другому его называют как лямбда-зонд. Контроллер, получая информацию от датчика, вытягивает подачу топливной смеси до нормы. В нейтрализаторе есть керамические составляющие с микроканалами, где содержатся катализаторы:

Так как простых каталитических нейтрализаторов недостаточно, то используется рециркуляция отработавших газов. Она существенно убирает образовавшиеся оксиды азота. Помимо этого, для этих целей устанавливается дополнительный NO-катализатор, так как система EGR не способна создать полное удаление NOx. Есть два типа катализаторов для понижения выбросов NOx:

Есть два типа катализаторов для понижения выбросов NOx:

- Селективные. Не привередливы к качеству топлива.

- Накопительного типа. Гораздо эффективнее, но очень чувствительны к высокосернистым горючим, что нельзя сказать о селективных. Поэтому они обширно применяются на авто для стран с малым количеством серы в топливе.

Тюнинг топливной системы двигателя

Под понятием тюнинг двигателя кроется целый ряд процедур и технических доработок, главной целью которых становится максимальное улучшение характеристик мотора в различных режимах его работы. Под настоящим тюнингом не следует понимать те доработки, которые связаны с повышением экономичности ДВС, хотя некоторые настройщики прибегают к такому определению. В большинстве случаев все получается с точностью до наоборот.

Экономичность мотора отодвигается далеко на задний план. Тюнинг двигателя осуществляется для повышения мощностных характеристик силовой установки, увеличения отдачи от мотора и качественного улучшения разгонных и других характеристик автомобиля.

В данной статье мы поговорим о той части тюнинга ДВС, который затрагивает топливно-воздушную систему агрегата (тюнинг впуска и топливной системы). Сразу оговоримся, что на данный момент речь не будет идти о компрессорных и турбо моторах. Детальную информацию о двигателе с компрессором и/или турбонаддувом вы найдете в специальном разделе нашего сайта.

Содержание статьи

- Комплектующие для тюнинга

- Тюнинг топливной системы инжекторного двигателя: выбор форсунок

- Про форсунки

- Подсчитываем производительность форсунок

- Несколько слов о турбо моторах

- Недостатки высокопроизводительных форсунок

- Распыление горючего

- Про топливный насос

- Как проверить производительность топливного насоса?

- Проверка на практике

- Правильно эксплуатируем топливный насос

- Как регуляторы давления влияют на показатели производительности

- Проверяем топливную систему на герметичность и анализируем потребление тока бензонасосом

- Что в сухом остатке

Комплектующие для тюнинга

На данном этапе мы уже познакомились с устройством и общим принципом работы топливной системы карбюраторного и инжекторного двигателя. Вполне очевидно, что замена главных компонентов этой системы на более производительные обеспечит желаемый эффект в плане увеличения характеристик двигателя по мощности. Чем больше топлива и воздуха поступит для сжигания, тем большей будет мощность двигателя. В теории это выглядит именно так, но практика подразумевает серьезную работу и ряд определенных сложностей, а также комплексный и осознанный подход. Если говорить о топливно-воздушной системе, то главными элементами тюнинга становятся:

Вполне очевидно, что замена главных компонентов этой системы на более производительные обеспечит желаемый эффект в плане увеличения характеристик двигателя по мощности. Чем больше топлива и воздуха поступит для сжигания, тем большей будет мощность двигателя. В теории это выглядит именно так, но практика подразумевает серьезную работу и ряд определенных сложностей, а также комплексный и осознанный подход. Если говорить о топливно-воздушной системе, то главными элементами тюнинга становятся:

- впуск;

- топливная аппаратура;

- выпуск;

На выпуске мы детально останавливаться не будем, а вот впуск и топливно-воздушная система представляют значительный интерес. По вопросу выпуска стоит только отметить, что весь комплекс работ по тюнингу крайне желательно осуществлять параллельно модернизации выпускной системы.

Производится увеличение диаметра системы выхлопа. Место штатного выпускного коллектора занимает равнодлинный выпускной коллектор, представляющий собой схему 4-2-1 или 4-1. Последующие доработки включают в себя установку прямоточного резонатора и глушителя, а также спортивного катализатора.

Последующие доработки включают в себя установку прямоточного резонатора и глушителя, а также спортивного катализатора.

Для обеспечения соответствующей подачи воздуха многие прибегают к замене штатного воздушного фильтра на фильтр нулевого сопротивления, меняют сам впускной коллектор на тюнинговый.

Топливная часть получает другие топливные магистрали с большим диаметром, более производительный топливный насос. Топливный фильтр заменяют на изделие с большей пропускной способностью. Замене подлежит в ряде случаев и топливная рейка (рампа), а также регулятор давления.

Инжекторные форсунки штатного образца сменяют их высокопроизводительные аналоги. Фильтр нулевого сопротивления может быть с короткой трубой, а главной его задачей становится свободный забор внешнего воздуха без каких-либо препятствий или существенных ограничений.

Распространенным вариантом тюнинга становится увеличение диаметра дроссельной заслонки. Установка впускного коллектора на доработанный модифицированный образец ведет к увеличению мощности. Тюнеры также устанавливают более толстую прокладку между впускным коллектором и блоком силового агрегата. Такую прокладку изготавливают из специального материала. Основной задачей прокладки является ограничение теплопередачи от блока двигателя к впускному коллектору. Это позволяет уменьшить нагрев впускного коллектора от блока и температуру внутри него. Более холодный впуск означает большую массу воздуха, что и приведет к итоговому приросту мощности.

Тюнеры также устанавливают более толстую прокладку между впускным коллектором и блоком силового агрегата. Такую прокладку изготавливают из специального материала. Основной задачей прокладки является ограничение теплопередачи от блока двигателя к впускному коллектору. Это позволяет уменьшить нагрев впускного коллектора от блока и температуру внутри него. Более холодный впуск означает большую массу воздуха, что и приведет к итоговому приросту мощности.

Ко всему вышесказанному необходимо добавить, что тюнинг топливной системы является практически бесполезным без заранее увеличенной мощности двигателя. К такому увеличению можно отнести установку турбонаддува, существенную расточку цилиндров и серьезную перестройку всего мотора. Даже увеличенная на 20-30% итоговая мощность силового агрегата еще не означает, что штатная топливная система в ряде случаев обязательно нуждается в доработках. Дело в том, что система подачи топлива в ДВС изначально имеет определенный запас производительности.

Тюнинг топливной системы инжекторного двигателя: выбор форсунок

Наиболее частыми проблемами в процессе настройки современного автомобильного форсированного двигателя являются осложнения с подачей топлива. Эти трудности зачастую связаны с бензонасосом или инжекторными форсунками. Далее мы рассмотрим некоторые эффективные способы проверки топливной системы, а также поговорим о критериях выбора отдельных компонентов для замены.

Про форсунки

Распространенным и одновременно ошибочным мнением является то, что форсунки необходимо выбирать исходя из той мощности, которую может иметь двигатель. Можно встретить утверждения, что стандартных штатных форсунок на той или иной модели авто хватает только до условных 130 сил, других форсунок на этом же типе мотора уже до 160 сил и т.д. Такие заявления часто встречаются на просторах сети Интернет, обсуждаются на различных тематических форумах. Необходимо учесть, что замеры мощности на динамометрическом стенде (диностенде) никак не могут прямо указать на то, что производительности форсунок оказалось двигателю достаточно или имеется явная нехватка такой производительности.

Отмечены такие случаи, когда форсированные и предположительно исправные моторы после относительно непродолжительного движения (20-30 минут) в режиме максимальной скорости по трассе неожиданно отказывали. Эти же двигатели во время непродолжительных заездов до этого могли пройти без всяких сбоев 10, 20 и более тысяч км. Вскрытие таких агрегатов наглядно демонстрировало признаки обеднения смеси и наличие детонации. Изолятор на свече зажигания был белым, перегородки оказывались разрушенными, имелись выбоины на вытеснителях.

Основной проблемой являлся тот факт, что производительности форсунок в таких двигателях уже было мало с самого начала. Дело в том, что даже резкие старты со светофора и движение в режиме городского потока на относительно небольшие короткие отрезки с максимальными оборотами на обедненной смеси все равно не могло существенно и заметно повлиять на двигатель. Мотор очень недолго находился в подобных режимах, а элементы камеры сгорания успевали попросту остыть в промежуточный момент переключения. Это и позволяло мотору ходить несколько десятков тысяч километров.

Это и позволяло мотору ходить несколько десятков тысяч километров.

Выезды же на трассу в режиме «педаль в пол» и продолжительные заезды на максимальных оборотах для такого двигателя оказывались губительными. Дополнительным фактором становились также возможные внешние погодные условия, которым не уделили должного внимания при настройке тюнингового ДВС. К таким факторам для примера можно отнести похолодание, что привело к увеличению плотности воздуха и обеднению смеси. Конечным результатом стал выход двигателя из строя. Для исключения подобных негативных последствий крайне важно знать основные критерии при выборе форсунок.

Инжекторные форсунки всегда необходимо подбирать только с учетом запаса производительности. Такой подход является надежной гарантией того, что любые изменения естественных погодных условий не повлияют на количество необходимого топлива, которое поступает в двигатель. Запас по производительности позволяет исключить фактор нехватки топлива при засорении системы топливоподачи. Только форсунки с запасом обеспечивают достаточное количество топлива на всех режимах работы силовой установки.

Только форсунки с запасом обеспечивают достаточное количество топлива на всех режимах работы силовой установки.

Производительность форсунки определяется по соотношению объема двигателя, эффективности процесса сгорания смеси и других процессов в двигателе, оборотов максимальной мощности агрегата. К этому утверждению можно добавить, что роторный двигатель требует на 20-30% более производительных форсунок при одинаковых мощностных показателях сравнительно с аналогичными форсунками для поршневого мотора. Рабочий процесс в двигателе Ванкеля имеет меньшую эффективность, наполнение воздухом в роторных моторах зачастую находится на заметно более высоком уровне.

Лучшим способом правильного подбора форсунок становится детальная консультация с настройщиками. Квалифицированные специалисты, которые настраивают силовые агрегаты, отлично представляют себе те требования по количеству топлива, которые будут необходимы для ДВС той или иной конфигурации.

При самостоятельной настройке двигателя самым распространенным и простым способом выбрать форсунки является определение максимального расхода воздуха силовым агрегатом. Для решения этой задачи вполне подойдет диагностическая программа любого типа. Нужно попросту снять лог разгона автомобиля при включенной 3-й передаче. Обратите внимание на пиковый показатель значения массового расхода воздуха, который выражается в килограммах в час.

Для решения этой задачи вполне подойдет диагностическая программа любого типа. Нужно попросту снять лог разгона автомобиля при включенной 3-й передаче. Обратите внимание на пиковый показатель значения массового расхода воздуха, который выражается в килограммах в час.

Подсчитываем производительность форсунок

Отличным примером может послужить двигатель ВАЗ 2112 после небольшого тюнинга. Для такого двигателя увеличили рабочий объем, а максимальный показатель расхода воздуха после замеров составил 320кг/ч. Указанный агрегат в режиме максимальной мощности потребует состав смеси на отметке около 12.5. Коэффициент запаса производительности форсунок должен быть не менее 1.1. Количество таких форсунок равно числу цилиндров двигателя (4). Теперь можно вычислить необходимую производительность:

320кг/ч / 4 форсунки / 12.5 * 1.1 * 1000 г / 60 мин = 117 г/мин.

Справочник фирмы Bosch указывает, что производительность стандартных форсунок ВАЗ имеет отметку в 103. 5 г/мин. Если учитывать плотность бензина на отметке в 0.75, тогда показатель составляет 137 см3/мин. Указанные данные явно демонстрируют, что для форсированного мотора таких форсунок будет недостаточно. Другой доступной в каталоге модификацией форсунок Bosch являются форсунки от модели ГАЗ «Волга». Их производительность составляет 150 г/мин. Для такового тюнингового двигателя от ВАЗ именно эти форсунки условно станут оптимально правильным выбором, так как в полной мере смогут удовлетворить потребность агрегата на всех режимах работы и обеспечат необходимый запас по топливу.

5 г/мин. Если учитывать плотность бензина на отметке в 0.75, тогда показатель составляет 137 см3/мин. Указанные данные явно демонстрируют, что для форсированного мотора таких форсунок будет недостаточно. Другой доступной в каталоге модификацией форсунок Bosch являются форсунки от модели ГАЗ «Волга». Их производительность составляет 150 г/мин. Для такового тюнингового двигателя от ВАЗ именно эти форсунки условно станут оптимально правильным выбором, так как в полной мере смогут удовлетворить потребность агрегата на всех режимах работы и обеспечат необходимый запас по топливу.

Несколько слов о турбо моторах

Если говорить о моторах, имеющих турбонаддув, тогда критерии подбора форсунок для таких агрегатов будут отличаться от атмосферных силовых установок. Для примера условно возьмем состав смеси 11.5 и коэффициент запаса 1.15. Получаем 950кгч / 4 / 11.5 * 1.15 * 1000 / 60 = 395 г/мин. Этот результат равен 527 см3/мин.

Рекомендуем также прочесть статью о турбокомпрессоре. Из этой статьи вы узнаете об устройстве системы нагнетания воздуха в цилиндры под давлением, познакомитесь с особенностями эксплуатации турбобензиновых и турбодизельных двигателей.

Из этой статьи вы узнаете об устройстве системы нагнетания воздуха в цилиндры под давлением, познакомитесь с особенностями эксплуатации турбобензиновых и турбодизельных двигателей.

Подобрать форсунки для такого двигателя становится не самой простой задачей. В каталоге фирмы Бош максимальная производительность форсунок от Ford составляет 326.8 г/мин. Этот показатель равен 435 см3/мин. По этой причине для таких высокофорсированных турбо двигателей задействуют форсунки от Subaru WRX STI или от аналогичных производительных моделей.

Недостатки высокопроизводительных форсунок

На начальном этапе может сложиться впечатление, что чем больше форсунки, тем лучше для мотора во всех отношениях. Давайте разбираться в этом вопросе. Любые инжекторные форсунки имеют два наиболее важных параметра. Под такими параметрами понимаются динамический и линейный диапазон.

Динамический диапазон представляет собой диапазон интервалов впрыска. В таком временном диапазоне форсунка способна осуществлять подачу топлива. Данный показатель зачастую характеризуется понятием «минимальное время впрыска топлива». Под этим определением стоит понимать время открытия клапана форсунки. В верхней части нагрузки динамический диапазон ничем не ограничен, так как топливная форсунка на практике не может работать за пределами своего динамического диапазона. ЭБУ в процессе управления форсункой и топливоподачей обязательно учитывает эту особенность.

Данный показатель зачастую характеризуется понятием «минимальное время впрыска топлива». Под этим определением стоит понимать время открытия клапана форсунки. В верхней части нагрузки динамический диапазон ничем не ограничен, так как топливная форсунка на практике не может работать за пределами своего динамического диапазона. ЭБУ в процессе управления форсункой и топливоподачей обязательно учитывает эту особенность.

Линейный диапазон является диапазоном времен впрыска. Характеристика, которая связывает подачу топлива форсункой с тем самым временем открытия форсунки, подчиняется линейному закону. Указанный диапазон берет начало от «минимального линейного времени впрыска». Этот показатель больше минимального времени открытия форсунки.

Кода подача топлива находится на пиковой отметке, тогда подобная нелинейность начинает проявляться при максимальном приближении к загрузке в 100% . Характеристика связана с временем закрытия форсунки. Другими словами, топливная инжекторная форсунка попросту не успевает закрыться до начала следующего цикла. Получается, что линейный диапазон намного более узкий сравнительно с диапазоном динамическим. Стоит заметить, что чем больше окажется форсунка, тем уже будут диапазоны ее работы. Сужение диапазонов вызывает ряд сложностей.

Получается, что линейный диапазон намного более узкий сравнительно с диапазоном динамическим. Стоит заметить, что чем больше окажется форсунка, тем уже будут диапазоны ее работы. Сужение диапазонов вызывает ряд сложностей.

Примером может послужить регулирование топливоподачи и характеристик смеси посредством лямбда-зонда и средств корректировки ЭБУ. За основу для блока управления положены именно линейные законы подачи топлива. Это означает, что регулирование при помощи лямбда-зонда будет правильно и корректно работать только при учете следующего:

На любых режимах работы мотора и при любых изменениях внешних условий и других дополнительных факторов, форсунка должна оставаться строго в линейном диапазоне.

Рассмотрим это утверждение на примере. Условно вернемся к двигателю в стоке 2112 и подключим регулирование по лямбда-зонду. Если значение минимального времени впрыска будет задано неверно, тогда двигатель заглохнет, либо произойдет подстройка под минимальное время, что повлечет срыв регулирования. Общий алгоритм будет неспособен обеднить смесь до нужных целевых значений подач на участке переключений.

Общий алгоритм будет неспособен обеднить смесь до нужных целевых значений подач на участке переключений.

Можно возразить, что современное программное обеспечение ЭБУ от альтернативных разработчиков учитывает эти нюансы, но практика все равно выявляет сложности. Что касается нелинейности при больших нагрузках, то данная характеристика особого влияния не имеет. Дело в том, что при возникновении таких существенных нагрузок регулировка по лямбда-зонду отключается. Хотелось бы добавить, что при широкополосном лямбда-регулировании во всех без исключения режимах работы агрегата такого отключения не происходит, что еще более усугубляет проблему.

Если учитывать данные нюансы, тогда вполне логично выбирать производительность форсунок с запасом больше только на 10-15% от того, что необходимо форсированному конкретному двигателю. Выбор нужного типа инжекторной форсунки должен быть обусловлен не минимальным временем открытия, а максимально возможной шириной линейного диапазона.

Распыление горючего

Не менее важным параметром является и то качество, которое обеспечивает форсунка при распылении топлива. Учитывать нужно и форму факела. Такая форма должна быть в обязательном порядке ориентирована на впускной клапан. Если говорить о качестве, тогда намного правильнее использовать те форсунки, которые обеспечивают лучшее распыление горючего. Качественный распыл оказывает огромное влияние на мощность силового агрегата и на расход бензина.

Вполне очевидно, что лучше распыляют топливо такие форсунки, которые при равном показателе производительности имеют большее количество отверстий. Высококачественные форсунки от Subaru WRX конструктивно получили 14 отверстий, другие форсунки могут иметь 4 таких отверстия, а некоторые форсунки могут и вовсе лить топливо сплошной струей.

Отмечен ряд случаев, когда одинаковые моторы на разных форсунках c одинаковой производительностью, но разным числом отверстий, демонстрировали разницу расхода до 5л на сотню километров. Лучшие показатели были у форсунок с большим числом отверстий и максимально качественным распылением и факелом. Такие форсунки стоят ощутимо дороже на начальном этапе, но последующая экономия на расходе топлива делает их выбор наиболее целесообразным, причем повышенная стоимость быстро компенсируется разницей в затратах на горючее при постоянно растущих ценах при заправках авто на АЗС.

Лучшие показатели были у форсунок с большим числом отверстий и максимально качественным распылением и факелом. Такие форсунки стоят ощутимо дороже на начальном этапе, но последующая экономия на расходе топлива делает их выбор наиболее целесообразным, причем повышенная стоимость быстро компенсируется разницей в затратах на горючее при постоянно растущих ценах при заправках авто на АЗС.

Про топливный насос

В самом начале необходимо определить тот момент, когда штатного насоса уже не хватает для обеспечения двигателя необходимым количеством горючего для нормальной работы. Это происходит тогда, когда производительность инжекторных форсунок, установленных на ДВС, заметно возрастает. Подачи топлива штатным насосом в таком случае уже будет явно недостаточно.

Если рассмотреть стандартный и полностью исправный насос, который устанавливается на модели ВАЗ, то такое устройство имеет показатель производительности на отметке в 60 литров/час.

Показатель противодавления составляет 300кпа. Далее мы можем вычислить те форсунки, с которыми он сможет нормально работать при учете того, что регулятор давления является стандартным:

Далее мы можем вычислить те форсунки, с которыми он сможет нормально работать при учете того, что регулятор давления является стандартным:

60 / 60 мин * 1000 cм3 / 4 форсунки = 250 сс/мин, что равно 187.5 г/мин.

Вычисления показывают, что такой штатный бензонасос способен работать на достаточном уровне с форсунками 191.9г/мин. во многих конфигурациях. Если же использованы производительные форсунки, которые по своим показателям производительности оказываются выше, тогда топливный насос подлежит надлежащей замене на более производительный вариант.

Если говорить о турбокомпрессорном моторе, тогда замена штатного бензонасоса однозначно производится в обязательном порядке. Режимы работы под сильной нагрузкой для такого насоса являются препятствием для обеспечения необходимой двигателю подачи топлива на таких режимах.

Сильно форсированные до 200 и более л.с. атмосферные двигатели, которые имеют 4 дросселя системы впуска, заслуживают повышенного внимания. Силовые установки после такого тюнинга являются такими агрегатами, которые закономерно не могут нормально работать со штатным насосом, имеющим стандартную производительность.

Силовые установки после такого тюнинга являются такими агрегатами, которые закономерно не могут нормально работать со штатным насосом, имеющим стандартную производительность.

Для решения этой задачи можно воспользоваться продукцией различных фирм, которые выпускают производительные погружные или подвесные насосы, а также их элементы. Элементы могут быть совместимы со штатными корпусами стоковых насосов. Такие изделия способны развивать большее давление нулевой подачи сравнительно со стандартными. Топливный насос подбирают по критерию, аналогичному выбору форсунок. Речь идет о небольшом (около 10%) запасе по производительности насоса.

Обязательно учитывайте, что насос с большей производительностью обладает дополнительно большим показателем энергопотребления. В процессе установки такого высокопроизводительного насоса нужно знать, что в ряде случаев разъем для соединения автомобильной проводки с проводкой самого насоса начинает перегреваться. Может сильно нагреваться и провод бензонасоса, наблюдаются случаи перегорания предохранителя.

При установке бензонасоса с повышенной производительностью, к которым можно заслуженно отнести Walbro, а также насосы от Subaru WRX и т.п, необходимо увеличивать сечение провода от реле бензонасоса до самого насоса минимум в 2 раза.

Новый предохранитель для такого бензонасоса должен иметь характеристику в 15А. Обязательно стоит изучить в специальных источниках информацию касательно зависимости потребления тока (Амперы) для различных моделей тюнинговых насосов в зависимости от противодавления (бары) в топливной рейке (рампе).

Как проверить производительность топливного насоса?

Для качественной проверки показателей производительности насоса существует 2 способа:

- К первому можно отнести оценку давления топлива в рампе в режиме движения при большой подаче топлива.

- Ко второму относят непосредственное измерение производительности насоса при учете того противодавления, которое создает регулятор давления.

Стоит отметить, что второй способ является более точным и простым. Показатели производительности топливного насоса требуют тщательной проверки при возникновении любых подозрений по поводу потенциальных или явных проблем с системой подачи топлива. Такие проверки производительности жизненно необходимо осуществлять сразу после замены топливных инжекторных форсунок или замены самого бензонасоса.

Показатели производительности топливного насоса требуют тщательной проверки при возникновении любых подозрений по поводу потенциальных или явных проблем с системой подачи топлива. Такие проверки производительности жизненно необходимо осуществлять сразу после замены топливных инжекторных форсунок или замены самого бензонасоса.

Провести замеры нужно и тогда, когда планируется настройка исполняющей программы ЭБУ. Все это делается для того, чтобы иметь возможность сразу выявить или исключить проблемы по совместимости компонентов, по настройке электронного управления и т.д. Экономия времени достигается благодаря возможности выявить осложнения на раннем этапе. Необходимо немедленно заменить те компоненты топливной системы, которые при проверке оказались неисправными или не соответствуют требованиям, которые выдвигаются именно под Ваш конкретный двигатель.

Проверка на практике

Чтобы осуществить проверку по первому способу, указанному выше, Вам потребуется манометр. Указанный манометр должен иметь длинный топливный шланг. Необходимой длиной можно считать отметку около 1.5 метров. Дальнейшим шагом становится подключение манометра к топливной рампе и его вывод на лобовое стекло или в область под стеклоочиститель. Это можно сделать через кромку крышки моторного отсека.

Указанный манометр должен иметь длинный топливный шланг. Необходимой длиной можно считать отметку около 1.5 метров. Дальнейшим шагом становится подключение манометра к топливной рампе и его вывод на лобовое стекло или в область под стеклоочиститель. Это можно сделать через кромку крышки моторного отсека.