Пневматическая тормозная система тягачей и прицепов. Конструкция

Большинство современных грузовых автомобилей, прицепов к ним и автобусов оснащено пневматической тормозной системой, работа которой связана со взаимодействием большого количества управляющих и исполнительных элементов. Проведение проверки технического состояния и инструментального контроля указанной системы требует от диагностов хорошего понимания общих принципов ее построения и функционирования. Поэтому целесообразно остановиться на конструктивных особенностях данной системы более подробно.

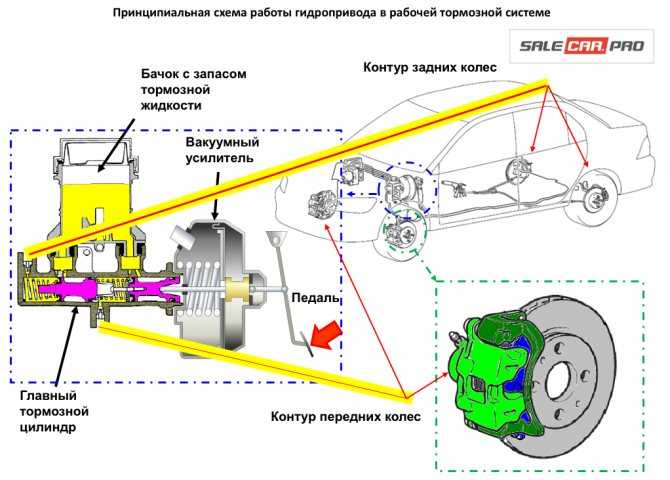

Пневматическая тормозная система — это тормозная система, привод которой осуществляется посредством использования энергии сжатого воздуха. При этом под тормозным приводом подразумевается совокупность элементов, находящихся между органом управления и тормозом и обеспечивающих их функциональную взаимосвязь. В тех случаях, когда торможение осуществляется целиком или частично с помощью источника энергии, не зависящего от водителя, содержащийся в устройстве запас энергии также считается частью привода.

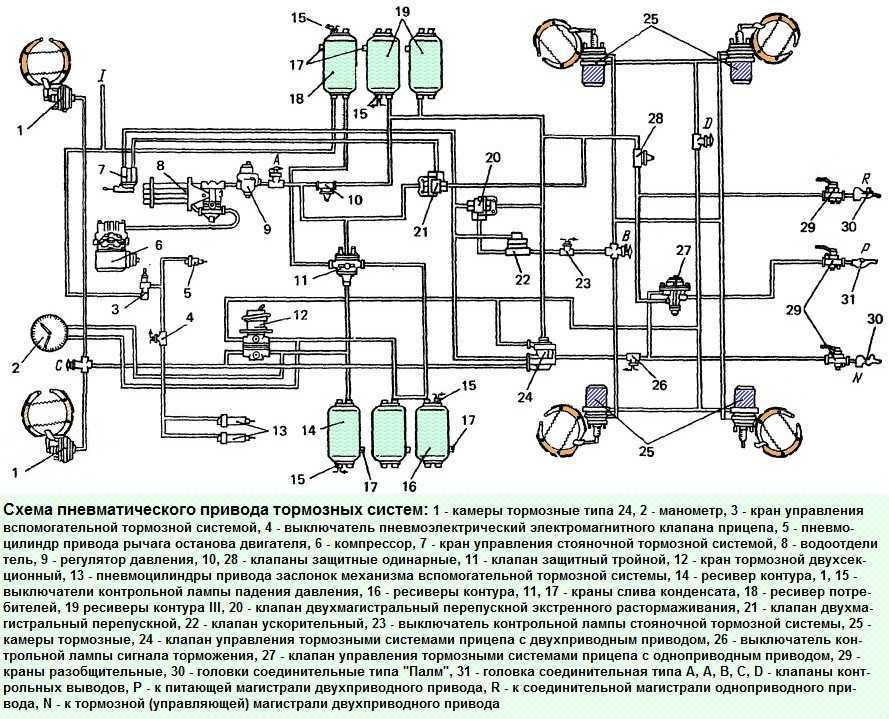

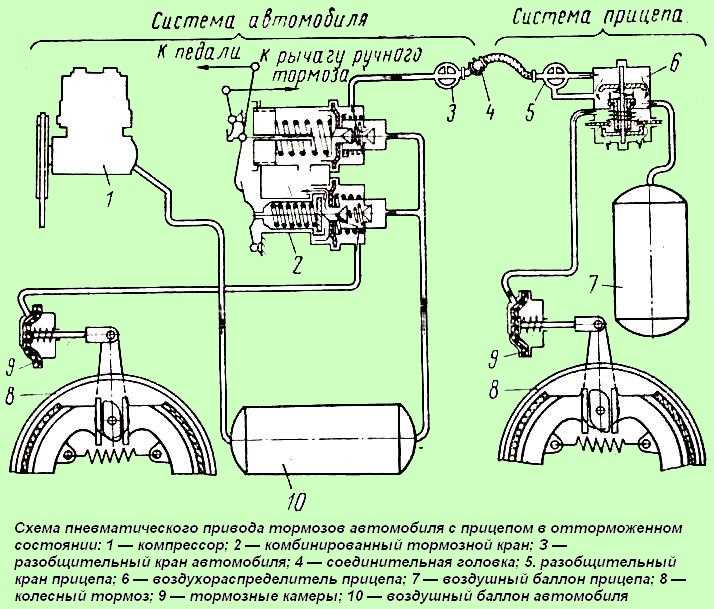

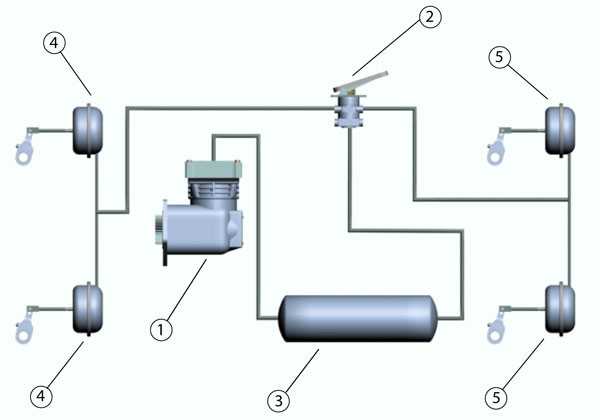

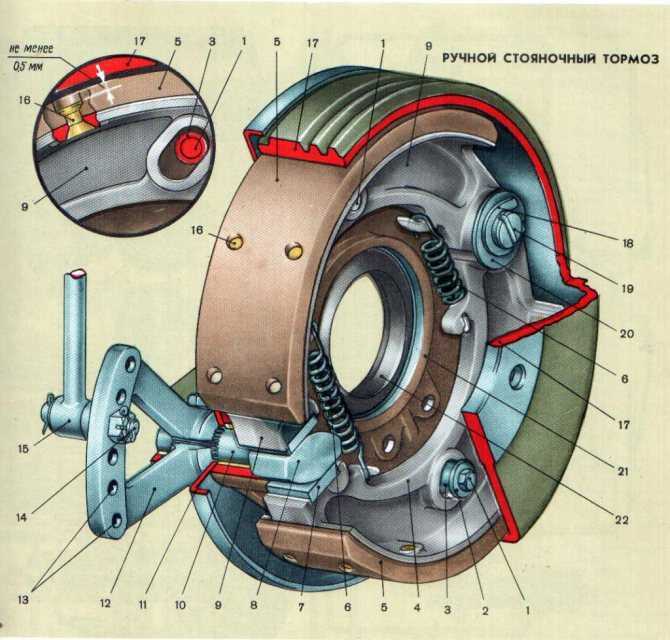

Рис. Пневматическая одноконтурная тормозная система

Привод, как правило, подразделяется на две функциональные части:

- привод управления

- энергетический привод

При этом управляющие и питающие магистрали, соединяющие буксирующие транспортные средства и прицепы, не рассматриваются в качестве частей привода.

Привод управления — это совокупность элементов привода, которые управляют функционированием тормозов, включая функцию управления необходимым запасом энергии.

Энергетический привод — совокупность элементов, которые обеспечивают подачу на тормоза энергии, необходимой для их функционирования, включая запас энергии, используемой для работы тормозных механизмов.

Тормоз — это устройство, в котором возникают силы, противодействующие движению транспортного средства. Тормоз может быть фрикционным (когда эти силы возникают в результате трения двух движущихся относительно друг друга частей транспортного средства), электрическим (когда эти силы возникают в результате электромагнитного взаимодействия двух движущихся относительно друг друга, но не соприкасающихся частей транспортного средства), гидравлическим (когда силы возникают в результате действия жидкости, находящейся между двумя движущимися относительно друг друга элементами транспортного средства), моторным (когда эти силы возникают в результате искусственного увеличения тормозящего действия двигателя, передаваемого на колеса).

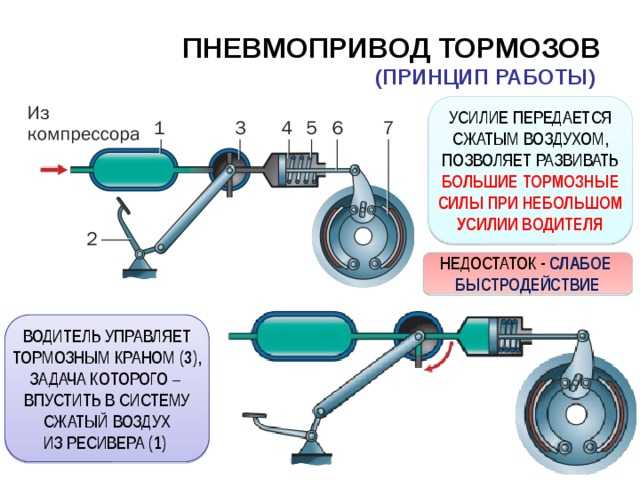

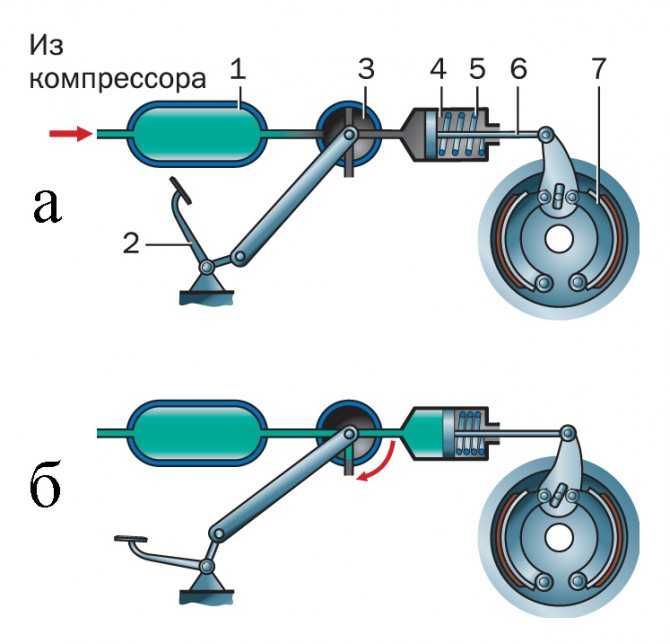

Рис. Схема простейшего пневмотормоза автомобиля: 1 — ресивер; 2 — педаль; 3 — кран; 4 — тормозной цилиндр; 5 — пружина; 6 — шток тормозного механизма; 7 — тормозная колодка

Элементы системы фрикционного тормоза называются тормозными механизмами.

Энергетическим приводом в пневматических тормозных системах являются элементы, с помощью которых осуществляется питание сжатым воздухом элементов привода управления или исполнительных элементов энергетического привода (тормозных камер, энергоаккумуляторов, пневмоцилиндров и т. п.). Науправляющих элементах пневмопривода вход питающей магистрали всегда обозначается цифрой 1. Следует отметить, что в ряде случаев управляющий сигнал может одновременно выполнять функции питающего. В этом случае на элементах и схемах пневмопривода вход такого сигнала все равно обозначается цифрой 1.

п.). Науправляющих элементах пневмопривода вход питающей магистрали всегда обозначается цифрой 1. Следует отметить, что в ряде случаев управляющий сигнал может одновременно выполнять функции питающего. В этом случае на элементах и схемах пневмопривода вход такого сигнала все равно обозначается цифрой 1.

Любой выходной пневматический сигнал или воздействие обозначается на элементах управления или схемах цифрой 2.

В случае, когда какие-либо элементы управления имеют несколько входов или выходов, относящихся к различным контурам тормозной системы, они маркируются цифрами (в порядке возрастания), следующими после обозначения, указанного выше (например, 11, 12, 21, 22 и т.п.).

Цифрой 3 на элементах тормозного привода обозначается связь с атмосферой.

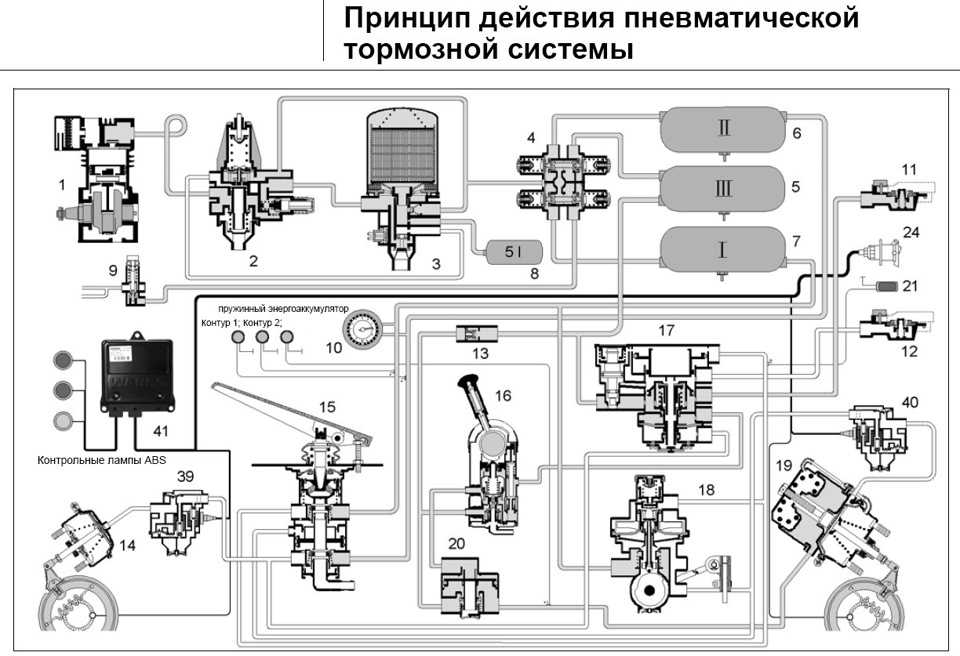

Рассмотрим функционирование пневмопривода тормозной системы и отдельных ее элементов на примере системы грузового автомобиля, предназначенного для буксирования прицепа и, соответственно, прицепа, буксируемого таким тягачом.

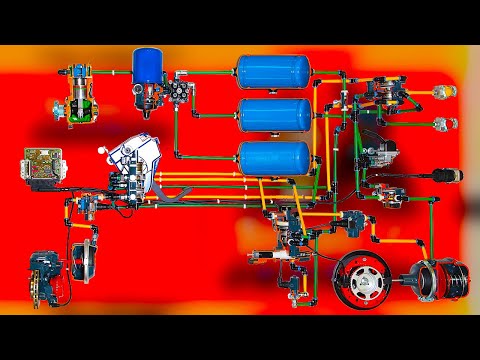

В целях обеспечения надежности работы пневматический привод разделяется на несколько контуров, относительно независимых друг от друга. Первый из них называется питающим и выполняет функцию подготовки сжатого воздуха к применению в пневмосистеме в качестве рабочего тела.

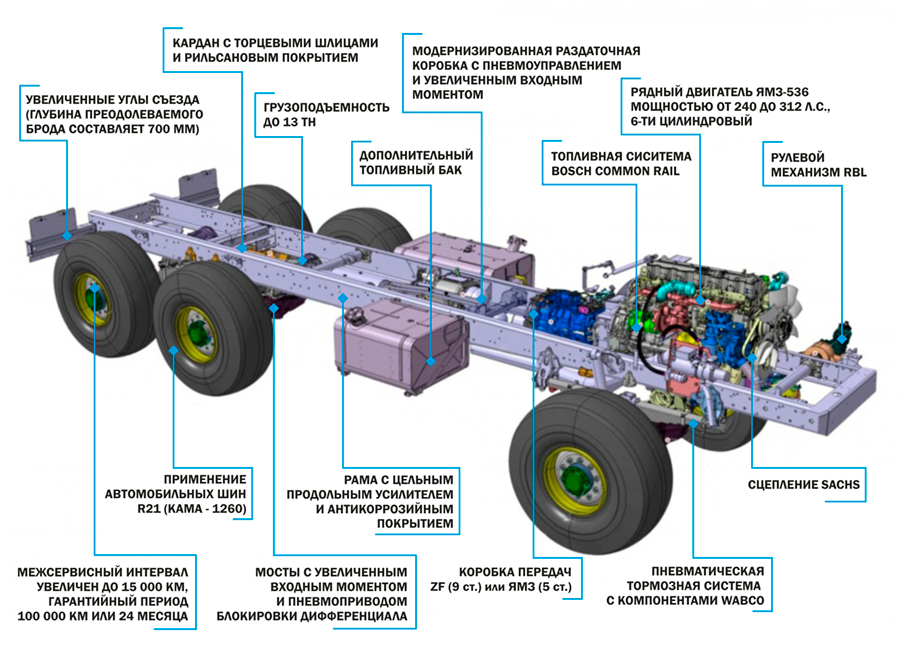

Компрессор — это воздушный насос, который нагнетает воздух в питающий контур и, как правило, осуществляет первичную регулировку его давления. Регулятор давления управляет подачей сжатого воздуха компрессором с целью поддержания его давления в заданных пределах. Осушитель воздуха производит подготовку сжатого воздуха для использования в пневмосистеме. Основная его задача — отделение от воздуха паров воды и от- фильтровывание различных примесей (в основном паров масла). В современных системах осушитель совмещает функции отделения от примесей и регулировки давления, поэтому в таких системах регулятор давления как отдельный узел отсутствует. Поскольку большинство осушителей работает по принципу регенерации, они имеют отдельный ресивер, с помощью которого обеспечивается регенеративная функция.

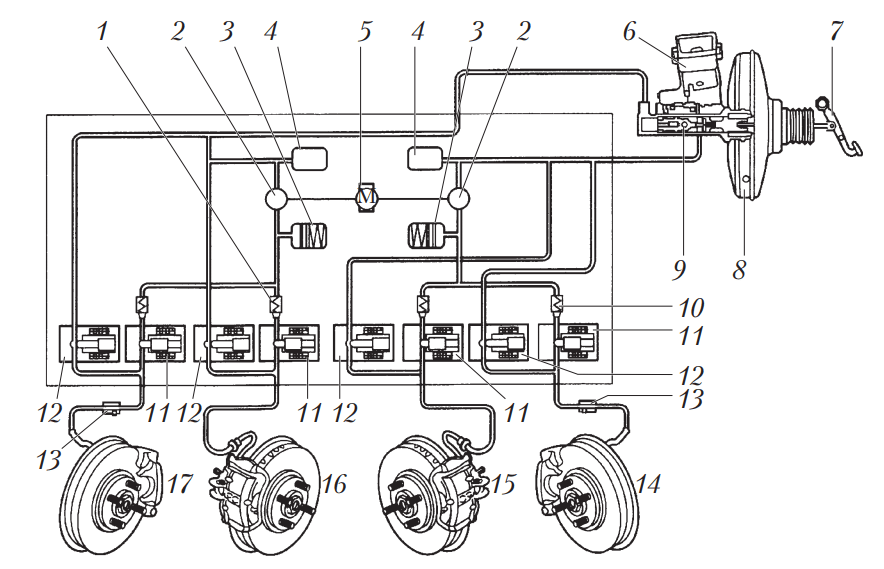

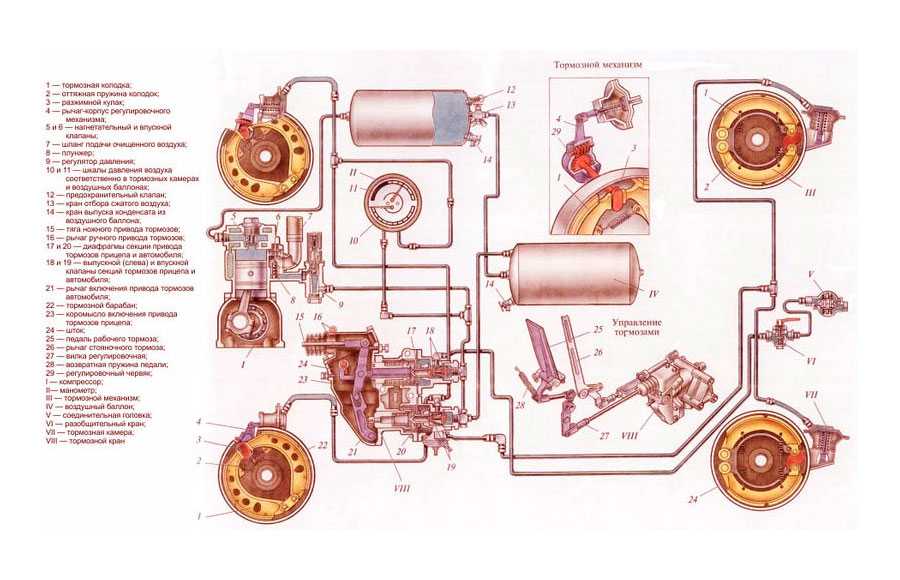

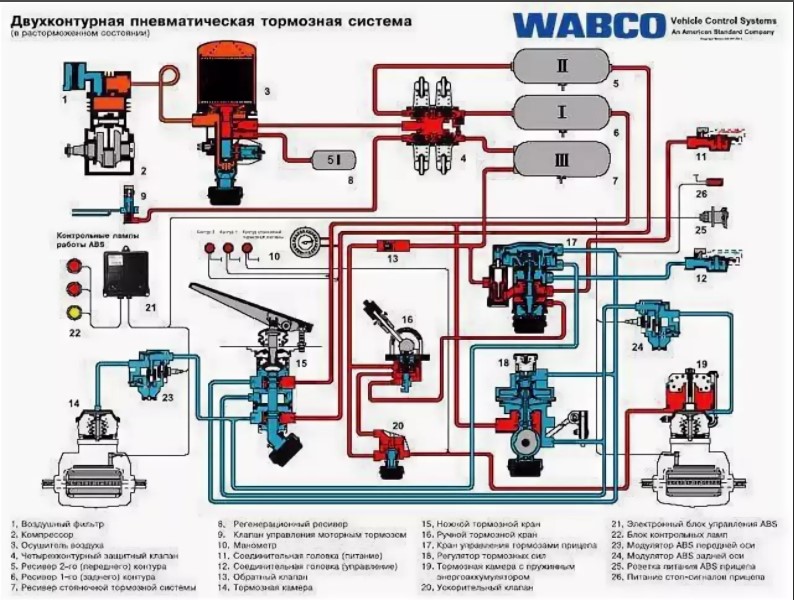

Рис. Схема пневмопривода тормозной системы: а — грузового автомобиля-тягача; б — прицепа; 1 — компрессор; 2 — регулятор давления; 3 — осушитель воздуха; 4 — регенерационный ресивер; 5 — четырехконтурный защитный клапан; 6-8 — ресиверы контуров пневмопривода; 9 — дополнительные потребители воздуха; 10 — манометр; 11 — контрольные и аварийные сигнализаторы; 12 — ножной тормозной кран; 13 — модулятор АБС переднего колеса; 14 — тормозная камера переднего колеса; 15 — обратный клапан; 16 — ручной тормозной кран; 17 — ускорительный клапан; 18 — регулятор тормозных сил задней оси; 19 — модулятор АБС заднего колеса; 20 — тормозная камера с энергоаккумулятором; 21 — тормозной кран управления тормозной системой прицепа; 22, 29 — питающие соединительные головки; 23, 30 — соединительные головки управляющей магистрали; 24 — электронный блок управления АБС тягача; 25 — контрольные лампы АБС; 26 — датчик АБС переднего колеса; 27 — датчик АБС заднего колеса; 28, 44 — соединительная вилка АБС; 31, 32 — фильтры воздуха; 33 — тормозной кран прицепа; 34 — ресивер; 35 — кран растормаживания прицепа; 36 — клапан соотношения давлений; 37 — регулятор тормозных сил передней оси; 38 — модулятор АБС передней оси; 39 — тормозные камеры передней оси; 40 — регулятор тормозных сил задней оси; 41 — модуляторы АБС средней и задней оси; 42 — тормозные камеры средней оси; 43 — тормозные камеры задней оси; 45 — электронный блок управления АБС прицепа; 46 — диагностический разъем АБС прицепа; 47 — датчики АБС передних колес; 48 — датчики АБС задних колес

После прохождения через осушитель сжатый воздух поступает к четырехконтурному защитному клапану. Основные функции данного устройства:

Основные функции данного устройства:

- разделение потока сжатого воздуха на независимые контуры

- обеспечение последовательного заполнения контуров сжатым воздухом после возрастания давления в одном из контуров до установленного значения

- обеспечение герметичности остальных контуров тормозной системы при разгерметизации или большом падении давления в одном из них

Четырехконтурный защитный клапан распределяет воздух по следующим контурам:

- двум независимым контурам рабочей тормозной системы тягача (I и II)

- контуру стояночной (аварийной) тормозной системы, а также питающему и управляющему контурам прицепа (III)

- контуру питания пневмоподвески и прочих дополнительных потребителей воздуха (9 на рисунке), например пневмоподвески кабины, сиденья водителя, пневмогидроусилителя сцепления, привода вспомогательной тормозной системы (на рисунке представлен краном управления моторным тормозом)

Каждый из контуров имеет исполнительные элементы, которые и реализуют конечную функцию непосредственного воздействия на тормозной механизм, а контур тормозной системы прицепа имеет соединительные головки для подключения к управляющей и питающей магистралям тягача.

В контурах I и II рабочей тормозной системы сжатый воздух после ресиверов подается к ножному тормозному крану в верхнюю и нижнюю секции соответственно. Внутри данного элемента происходит формирование либо чисто управляющего, либо комбинированного (управляющего и одновременно питающего) сигнала, который поступает непосредственно (как показано на рисунке для тормозов передних колес) или через определенные управляющие элементы 18 (как показано на рисунке для тормозов задних колес) к исполнительным элементам тормозных систем (14, 20). В качестве дополнительных управляющих элементов могут выступать ускорительные (релейные) клапаны, регуляторы тормозных сил, обеспечивающие функцию ускорительных кранов, краны быстрого оттормаживания и т.п. В качестве исполнительных элементов могут служить простые диафрагменные тормозные камеры либо комбинированные тормозные камеры с энергоаккумулятором.

В контуре III сжатый воздух поступает к ручному тормозному крану аварийной и стояночной тормозных систем, где формируется, как правило, чисто управляющий сигнал, который при поступлении на ускорительный клапан 17 аварийной тормозной системы производит подачу или сброс давления воздуха из секции энергоаккумулятора комбинированной тормозной камеры.

К контурам тормозной системы подсоединяются контрольно- измерительные приборы. Обычно это манометры, указывающие давление в контурах I и II, или один общий манометр. Кроме того, имеются контрольные лампочки, которые сигнализируют о падении давления в контурах пневмопривода.

К пневмосистеме тягача подключен ряд компонентов АБС, реализующих данную функцию для всего комбинированного транспортного средства. В их число входят датчики АБС, считывающие значения угловой скорости колес, электронный блок управления, суммирующий и анализирующий сигналы датчиков и формирующий сигнал для выходного воздействия, модуляторы АБС (электромагнитные клапаны), играющие роль исполнительных механизмов, соединительная вилка прицепа, а также контрольные и диагностические лампы, подающие сигналы о техническом состоянии системы.

Прицеп снабжается сжатым воздухом от тягача через питающую соединительную головку, окрашенную в красный цвет. Пройдя через фильтр и тормозной кран прицепа, воздух поступает в ресивер.

Управляющий пневматический сигнал проходит через соединительную головку управляющей магистрали, окрашенную в желтый цвет, и, пройдя через фильтр, подается на тормозной кран прицепа. Под воздействием этого сигнала в указанном кране формируется выходной управляющий сигнал, который корректируется регуляторами тормозных сил в зависимости от загрузки транспортного средства. На полуприцепах и прицепах, имеющих центральное расположение осей, устанавливается один регулятор тормозных сил. Прицепы с разнесенным положением осей в управляющей магистрали тормозной системы передней оси могут иметь дополнительный клапан согласования давлений, служащий для обеспечения благоприятного соотношения давления воздуха между данными осями. Скорректированный управляющий сигнал подается к модуляторам АБС, которые на прицепах могут играть, кроме того, роль ускорительных клапанов. В зависимости от исполнения системы, а также для соблюдения нормативных требований один модулятор на прицепах может питать исполнительные механизмы оси, отдельного колеса или нескольких колес по одному из бортов прицепа. В пневматической части модуляторов управляющий сигнал преобразуется в сигнал, приводящий в действие исполнительные элементы (тормозные камеры). В ряде случаев на прицепах используются в качестве исполнительных элементов тормозные камеры с энергоаккумуляторами. При этом имеется дополнительная пневматическая магистраль, осуществляющая подачу сжатого воздуха в секции энергоаккумулятора, и устройство приведения в действие стояночной тормозной системы, находящееся вне кабины водителя.

В зависимости от исполнения системы, а также для соблюдения нормативных требований один модулятор на прицепах может питать исполнительные механизмы оси, отдельного колеса или нескольких колес по одному из бортов прицепа. В пневматической части модуляторов управляющий сигнал преобразуется в сигнал, приводящий в действие исполнительные элементы (тормозные камеры). В ряде случаев на прицепах используются в качестве исполнительных элементов тормозные камеры с энергоаккумуляторами. При этом имеется дополнительная пневматическая магистраль, осуществляющая подачу сжатого воздуха в секции энергоаккумулятора, и устройство приведения в действие стояночной тормозной системы, находящееся вне кабины водителя.

Элементы АБС прицепа включают следующие устройства:

- колесные датчики

- блок управления

- модуляторы давления с функцией ускорительного клапана

Для проверки корректности работы системы служит диагностический разъем, а для электрического питания системы и поступления управляющих сигналов от тягача — соединительная вилка.

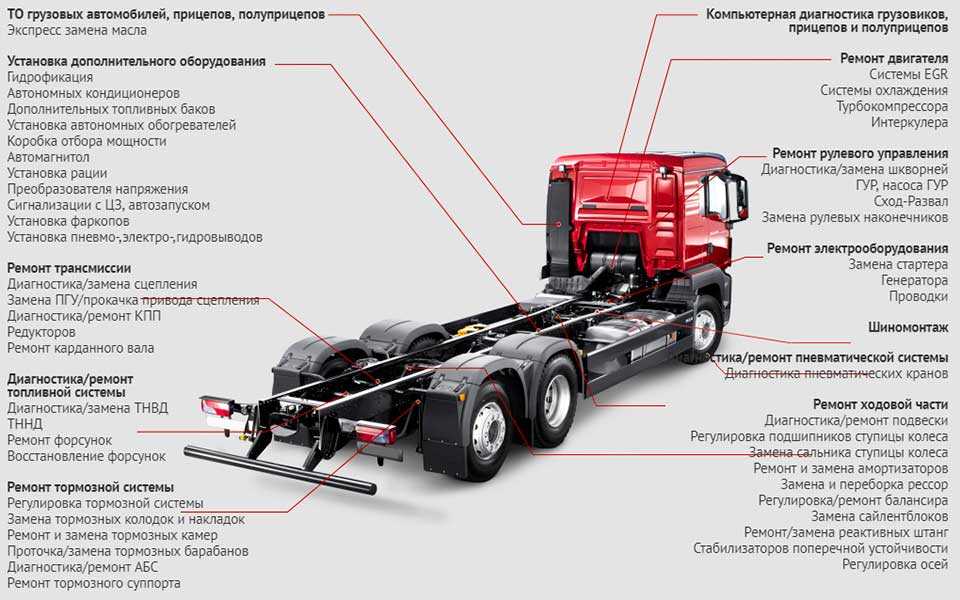

Обслуживание и Ремонт неисправностей тормозной системы грузового автомобиля МАН (MAN)

Современные грузовые автомобили МАН оснащается пневматической тормозной системой, привод которой осуществляется за счет использования энергии сжатого воздуха. За исправностью данного механизма необходимо регулярно следить, ведь от своевременной диагностики состояния, ошибок блока и качества узла зависит безопасность всех участников дорожного движения.

В коммерческих транспортных средствах устанавливаются системы от WABCO, KNORR-BREMSE и HALDEX. (Вабко, Кнор Бремзе, Халдекс). Они отличаются надежностью и долговечностью, требуют систематического технического обслуживания каждые 35 000 — 150 000 км пробега согласно стандарту, в зависимости от типа транспортного средства, модели и условий эксплуатации.

Грузовой сервис предлагает полный комплекс работ, нацеленных на поддержку функционирования тормозной системы: регулировку, ремонт и восстановительные мероприятия, частичную или полную замену с установкой, так наиболее подвержены внешним условиям: wabco (вабко), колодки, суппорта, диски, барабаны, развал-схождения, AБС (ABS), пневматическая система, палец опорный колодок, кран управления, датчики. Вы можете доверить нашим специалистам любую модель тягача МАН, вне зависимости от года выпуска:

Вы можете доверить нашим специалистам любую модель тягача МАН, вне зависимости от года выпуска:

- ТГА / TGA

- ТГЛ / TGL

- ТГМ / TGM

- ТГС / TGS

- ТГХ / TGХ

- Неоплан / Neoplan

- Лионс / Lions: Коач / Coach, Сити / City, Интерсити / Intercity, Эдванс / Advance, Ситилайнер / Cityliner, Tourliner

Среди посетителей СТО:

- Седельные и балластные тягачи

- Спецтехника

- Самосвалы

- Шасси

- Бетоносмесители

- Мусоровозы

- Эвакуаторы

- Погрузчики с КМУ / Крюковые

- Фургоны: Изотермические, Рефрижераторы, Промтоварные, Тентованные

- Автобусов

- Лесовозов

- Бензовозы

Тормозной узел в грузовых автомобилях – комплекс механических узлов, электроприводов и электроники, которые управляют всеми процессами в ней, основная функция – стабильное и безопасное снижение скорости транспортного средства и его удержание на месте.

Основное давление в момент остановки машины приходится на диски и колодки, которые принимают активное участие и находятся в одной связке. Сила трения, которая при этом возникает, замедляет вращение колес. В результате эти элементы изнашиваются. Этот процесс ускоряется из-за неблагоприятных дорожных условий, повышенной влажности, колебаний температуры, слишком интенсивной эксплуатации.

Неисправности тормозной системы: механической, гидравлической, дисковой, стояночной, горной, запасной, вспомогательной, а также барабанной грузового автомобиля могут коснуться всех входящих компонентов:

- суппорты

- пневмо

- компрессор ДВС

- регулятор давления

- воздухоосушитель

- Четырехконтурный предохранительный клапан

- электронный блок

- комбинированный цилиндр

- рычаг

- вал

- опорные пальцы

- пневмокамера

- вакуумные усилители

- патрубки

- четырехконтурный предохранительный клапан

- воздушный рессивер

- перепускной клапан с ограниченным обратным потоком

- клапан управления стоянкой прицепа с дросселем

- питающая соединительная головка

- клапан СТ

- камера

Проблема также может заключаться в отказе работы электронной связки EBS и действующей на ее основе антиблокировочной AБС (ABS).

Признаки неисправностей тормозной системы грузового автомобиля

На то, что может потребоваться диагностика, обслуживание, установка, регулировка, ремонт: компрессора, ресиверов, замена датчиков, колодок, а также в случаях жалоб от клиентов на случаи “ман отказ тормозов”, указывают такие проявления:

- увеличение остановочного пути

- неравномерное стирание колодок

- нагрев дисков

- смещение машины вправо или влево

- свободный ход педали и ее провал

- рассинхронное реагирование механизмов осей на команду

- стуки, скрипы и другие нехарактерные звуки

Водителю стоит обратить внимание на данные факторы и в целях безопасности обратиться на СТО для проверки состояния машины как можно скорее, в том числе и для предотвращения разрушений в соседствующих, взаимодействующих узлах.

Диагностика и ремонт тормозной системы грузовика MAN

В техцентре выполняется качественная компьютерная и механическая диагностика. В первом случае происходит сканирование данных и параметров с датчиков, установленных в основных узлах и анализирование, при механическом производится разборка до необходимой глубины, которая зависит от первичных жалоб и разрушений.

В первом случае происходит сканирование данных и параметров с датчиков, установленных в основных узлах и анализирование, при механическом производится разборка до необходимой глубины, которая зависит от первичных жалоб и разрушений.

Внимание уделяется антиблокировке (ABS). В нормальном состоянии она работает таким образом: при остановке сенсор отслеживает скорость вращения колеса по зубцам диска. В момент, когда колеса блокируются, индикатор подает сигнал на блок управления. Последний дает команду модулятору, чтобы он снизил давление в контуре. По мере того, как происходит снижение, тормозные колодки отпускают колеса. Благодаря этому сцепление колес с дорожным покрытием и управляемость транспортным средством при улучшается.

При выполнении диагностики ABS грузовых автомобилей МАН обследуют электропневматические модуляторы, индуктивные датчики частоты вращения колес и микропроцессорный блок управления. После проведения всех необходимых процедур мастера составляют план по устранению неполадок, приступают к ремонту и обслуживанию с согласования клиента. По результату восстановительных процедур предоставляется гарантия на запчасти и работы.

По результату восстановительных процедур предоставляется гарантия на запчасти и работы.

Обслуживание и замена компонентов тормозной системы МАН

Специалисты СТО проводят такие виды услуг:

- Демонтаж и монтаж новых грузовых колодок

Только от одного производителя. Так, некоторые изнашиваются медленнее, например барабанные против дисковых, не подвержены высоким термическим амплитудам и утрачивают ресурс гораздо медленнее. В процессе откручивают гайки и болты, затем снимают колесо и суппорт. После демонтажа, устанавливают новые детали и проводят регулировку с последующим тестирование производительности транспортного средства

- Замена тормозных барабанов

Компонент принимает непосредственное участие в процессе завершения движения при воздействии колодок, трение которых вызывает остановку. Запчасть практически всегда подлежит обновлению, реже используется аппаратная проточка. Ее можно выполнить в том случае, если толщина барабана находится в пределах нормы. Первично для выравнивания поверхности снимают верхний слой металла, завершается процесс шлифовкой.

Первично для выравнивания поверхности снимают верхний слой металла, завершается процесс шлифовкой.

- Работы с грузовым суппортом

Механизм прижимается к колодкам в момент нажатия на педали, за счет чего обеспечивает остановку. Это единственная подвижная часть данного узла. Деталь обязательно должна быть прочной и теплостойкой от проверенного поставщика, так как в процессе происходит значительный нагрев. Замена старой и установка новой запчасти требуется, если он разрушается под действием усиленного трения, а также при разрыве пыльника поршня на нем. На СТО мастера обслуживают установки производителей WABCO, Knorr, Haldex, BPW, Meritor.

- Ремонт тормозной камеры

Эта часть системы предназначена для преобразования энергии сжатого воздуха в для приведения приведению механизмов в действие, функционирует как привод, передавая сигнал от педали, запуская процессы остановки. Конструкция имеет несколько слабых мест:

- подверженность коррозии

- высокий риск проникновения грязи и влаги

- невысокие показатели уплотнителя.

Если герметичность нарушена, иногда возможно восстановление или установка нового компонента. Обслуживание ее отдельных элементов осуществляется в случае, если обнаружены малозначительные трещины или участки погнутостей.

- Ремонт воздушного баллона — ресивера

Этот элемент пневматической тормозной системы коммерческого траспорта MAN подает сжатый воздух, обеспечивает постоянство давления, выполняет продувку осушителя сжатого воздуха для удаления из него влаги. При повреждениях проводится восстановление ресиверов МАН или их обновление.

Обслуживание и ремонт тормозной системы автомобилей МАН в Москве

Грузовой сервис осуществляет все виды диагностических и ремонтных работ. Все операции выполняются на одной площади, благодаря уникальному оснащению цена, поэтому клиенты экономят время и средства даже в случаях сильных разрушений ТС. Собственный склад оригинальных запчастей на СТО также делает процессы оперативными. На все услуги и детали распространяется гарантия, ценовая политика является лояльной, а персонал проходит плановые обучения и аттестацию, совокупность факторов делает сотрудничество с техцентром максимально комфортным и выгодным.

Для консультации по вопросам причин и признаков неисправностей, обслуживания тормозной системы от сервиса в Москве: установки, диагностики, регулировке, а также ремонту компрессора, ресиверов, случаев “ман отказ тормозов”, замены датчиков, колодок, пожалуйста, воспользуйтесь удобным для Вас способом:

- по телефону +7 (499) 507-22-24

- напишите нам на почту: [email protected]

- или закажите бесплатный обратный звонок за 25 секунд!

О нашем сервисе

* Акции, озвученные в видео могли завершиться, пожалуйста, уточните актуальные предложения и акции у менеджеров компании, не является публичной офертой.

Проверка тормозной системы: последние сведения о тормозных системах большегрузных грузовиков

Если есть что-то, что специалисты по эксплуатации и техническому обслуживанию должны знать о коммерческих транспортных средствах, так это тормозные системы. Несвоевременное начало движения грузовика приведет к задержке доставки и пропуску работы. Если его не остановить, это вызовет все это и многое другое, включая материальный ущерб, травмы и даже смерть. Неправильное техническое обслуживание тормозов также сделает автопарки и магазины уязвимыми для «ядерных» вердиктов.

Хорошей новостью является то, что автопарки, которые идут в ногу с новейшими технологиями торможения, а также соответствующим профилактическим обслуживанием и проверками, не должны терять сон из-за проблем с тормозами.

Барабан или диск? Автопарки весят

В качестве ключевого элемента безопасности тормозной путь коммерческого транспорта закреплен в законе. В частности, FMVSS (Федеральный стандарт безопасности транспортных средств) 121 требует, чтобы пневматические тормозные системы полностью останавливали тягачи с прицепами на расстоянии не более 250 футов, когда они загружены до полной массы транспортного средства (GVWR) на скорости 60 миль в час. Это верно для коммерческих автомобилей, использующих либо пневматические дисковые тормоза, либо барабанные тормоза с S-образным кулачком.

Итак, какой тип тормоза лучше соответствует этим стандартам FMVSS?

По данным Bendix Commercial Vehicle Systems, тягачу с прицепом 6×4, движущемуся со скоростью 60 миль в час, требуется 200 футов для остановки с пневматическими дисковыми тормозами и 225 футов с барабанными тормозами. Независимое испытание пневматических дисковых тормозов Bendix ADB22X, проведенное на испытательном треке Питтом Огайо, показало, что на скорости 55 миль в час эти ADB останавливаются на 15 футов раньше, чем барабанные.

«Пятнадцать футов — это длина автомобиля», — отметил Джефф Меркаданте, вице-президент по безопасности в Питте, штат Огайо, многолетний лауреат премии в области безопасности автопарка. «Когда вы разгоняетесь до 70 миль в час, вы говорите о расстоянии от 50 до 60 футов».

Барабанные тормоза, однако, составляют большинство систем в грузовых автомобилях, поскольку изначально они стоят дешевле. Однако за последнее десятилетие АБР завоевали долю рынка. В 2015 году внедрение АБР составило около 15%, а в 2020 году оно удвоилось до 30%. ADB имеют меньше деталей для более быстрого обслуживания, что может привести к увеличению времени безотказной работы и снижению совокупной стоимости владения. Но вряд ли это уладит спор.

Терренс Уолл, старший менеджер службы технической поддержки компании Ryder, отметил, что на протяжении десятилетий барабанные тормозные системы S-кулачкового типа были стандартом для грузовиков и тракторов средней и большой грузоподъемности.

«Барабанные тормоза — это последовательное экономичное решение, которое обеспечивает общие компоненты для различных платформ транспортных средств, а также для различных весовых категорий», — сказал он. «А после введения в 2013 году правил сокращения тормозного пути производители накладок барабанных тормозов улучшили материалы, чтобы соответствовать требованиям к тормозному пути или даже превосходить их».

«А после введения в 2013 году правил сокращения тормозного пути производители накладок барабанных тормозов улучшили материалы, чтобы соответствовать требованиям к тормозному пути или даже превосходить их».

«Хотя пневматические дисковые тормоза имеют немного более короткий тормозной путь, барабанные тормоза по-прежнему легко соответствуют требованиям», — продолжил Уолл. «Системы пневматических дисковых тормозов имеют преимущество, когда тормоза нагреваются и их износ становится более очевидным, но с многофункциональным парком унифицированный и экономичный вариант становится основным приоритетом после безопасности».

По мнению Райдера, именно здесь барабанные тормоза имеют преимущество. При эксплуатации самых разных транспортных средств и в нескольких местах ремонта стандартные методы, включающие единообразное обучение, инструменты и процедуры технического обслуживания, имеют первостепенное значение для максимального увеличения срока службы компонентов тормозной системы при сохранении безопасности и экономической эффективности тормозной системы. Между тем,

Между тем,

Penske Truck Leasing в основном специфицирует ADB. «Однако, чтобы воспользоваться всеми преимуществами, трактор и прицеп должны быть оснащены пневматическими дисковыми тормозами», — отметил Крис Хаф, вице-президент Penske по техническому обслуживанию, проектированию и проектированию.

Пневматические дисковые тормоза приносят пользу автопарку Penske несколькими способами. Что касается безопасности, отметил Хаф, они обеспечивают более короткий тормозной путь и меньшее затухание при торможении. С точки зрения технического обслуживания меньше движущихся частей и точек смазки, и нет необходимости измерять ход тормоза. Кроме того, замена колодок — относительно быстрый и простой процесс. Магазины Penske также снабжены инструментами для конкретных поставщиков тормозов, а также приспособлениями для ступиц и различными датчиками для измерения оставшегося срока службы тормозных колодок и проверки состояния ротора.

Хаф также отметил, что ADB помогли сократить количество единиц, выведенных из эксплуатации из-за проблем с соблюдением требований к тормозному ходу во время придорожных проверок. «Когда дело доходит до рентабельности инвестиций, есть сегменты, которые трудно измерить», — пояснил он. «В целом мы обнаружили, что ADB обеспечивают более низкую стоимость обслуживания тормозов [стоимость за милю], обеспечивают нашим клиентам улучшенный тормозной путь и увеличивают время безотказной работы».

«Когда дело доходит до рентабельности инвестиций, есть сегменты, которые трудно измерить», — пояснил он. «В целом мы обнаружили, что ADB обеспечивают более низкую стоимость обслуживания тормозов [стоимость за милю], обеспечивают нашим клиентам улучшенный тормозной путь и увеличивают время безотказной работы».

Появление новых технологий, таких как смещение с полосы движения, электронная система стабилизации и адаптивный круиз-контроль, которые теперь интегрируются с системами ABS, также в значительной степени способствует продлению срока службы основных тормозных систем, добавил он. Системы ADB также предлагают электронные датчики износа колодок, которые могут передавать данные с помощью телематики, чтобы помочь в планировании и процедурах интервалов PM.

«Все производители компонентов тормозной системы предусматривают специальные процедуры технического обслуживания для обеспечения оптимальной производительности и срока службы этих компонентов», — сказал Хаф. «Благодаря интеграции этих процедур в вашу программу обслуживания тормозов в сочетании с использованием правильных инструментов можно добиться максимального срока службы при минимальных затратах».

«Системы ADB обеспечивают такие преимущества, как меньшее время, необходимое для замены материала футеровки, и меньшее количество компонентов для смазки», — продолжил Хаф. «Однако, даже с этими преимуществами, системы ADB, как правило, обходятся дороже в обслуживании, и их трудно стандартизировать для многопрофильного парка без поддержания большего количества запасов для соответствия различным спецификациям и требованиям к футеровке».

Например, некоторые операции с частыми остановками, такие как вывоз мусора и внутригородские маршруты с несколькими доставками, могут обеспечить экономию средств за счет сокращения времени обслуживания и увеличения срока службы колодок, если системы ADB оснащены надлежащим фрикционным материалом.

Однако он предупредил, что простота точного измерения материала футеровки как на передней, так и на задней части ротора постоянно является недостатком разрабатываемых в настоящее время систем ADB. Это, в свою очередь, обычно приводит к неполному использованию материала футеровки, если колодки заменяются преждевременно.

«Важно тщательно проанализировать рабочий цикл и работу парка, чтобы определить оптимальный тип тормозной системы, который имеет экономический смысл, но также обеспечивает максимальный срок службы при сохранении эффективности обслуживания для ваших техников», — заявил Хаф.

См. также: Время развеять мифы о давлении в шинах

Предотвращение нарушений OOS

Независимо от того, какие типы тормозов используются в автопарке, а может быть даже их комбинация на одном тракторе — трейлер — водитель и команда технического обслуживания должны внимательно следить за своими системами, потому что Альянс по безопасности коммерческих транспортных средств (CVSA) будет следить.

К сожалению, не все флоты так делают. В CVSA International Roadcheck 2022 года, посвященной инспекции и правоприменению коммерческих автомобилей, проблемы с тормозной системой привели к наибольшему проценту нарушений: 25,2% в США, Канаде и Мексике вместе взятых. Фактически, тормоза были главной причиной выхода из строя как в США (24%), так и в Канаде (38%), а 26,1% нарушений уступали только шинам в Мексике.

Согласно Информационной системе управления автомобильными перевозчиками FMCSA, общие нарушения, связанные с прекращением эксплуатации за весь 2022 год, включали: перетирание и/или перекручивание тормозного шланга или трубки (код нарушения 39).3.45B2), неработающие/неисправные тормоза (393.48A), тормоза вышли из строя (396.3A1BOS) и отсутствие или дефект системы стояночного тормоза (393.95B).

Невозможно знать все различные переменные и события, которые привели ко всем этим нарушениям. Известно, что последняя линия защиты, водитель, вероятно, что-то упустила во время предрейсового осмотра.

«Учитывая, что высокий процент нарушений, связанных с тормозной системой, связан с утечками воздуха и перетертыми воздушными шлангами, большую часть — но не всех, конечно — из них можно было бы избежать при тщательном предрейсовом осмотре», — отметил Кит ДиРускиа, менеджер по обслуживанию автопарка в Питт Огайо. «Мы по-прежнему соблюдаем интервалы профилактического обслуживания в точке, где мы выявляем наибольшую толщину тормозов и трещины накладки на уровне цеха».

Водители — это последняя линия защиты, и бывший офицер патрульной службы штата Вашингтон Фред Факкема, в настоящее время вице-президент по безопасности и соблюдению требований в Zonar Systems, дал несколько советов, которые помогут водителям избежать таких нарушений правил торможения.

«При проведении предрейсовых осмотров прислушивайтесь к утечкам и смотрите на шланги и клапаны», — сказал он. «Очень легко увидеть натертости и проверить соединения. Визуальная проверка регуляторов зазора и концов колес также важна перед поездкой. Многие водители считают, что раз есть автоматические регулировщики, то и искать незачем. Но они по-прежнему механические, и их нужно обслуживать».

Факкема призвал водителей не расслабляться. Такие проблемы, как потеря давления или неработающий стояночный тормоз, должны быть обнаружены во время надлежащей подготовки к поездке. Важно, чтобы флоты всегда были активны.

«Как только автопарк поймет, что у него могут быть проблемы с нарушением торможения, может быть слишком поздно, и они уже получат многочисленные придорожные проверки с нарушениями торможения», — сказал он. «Автопарк всегда должен проходить предрейсовые осмотры и выявлять нарушения тормозной системы в процессе обучения без отрыва от производства. Обучение и закрепление этих вопросов жизненно важны не только для безопасности водителя, но и для всех автомобилистов на дороге».

«Автопарк всегда должен проходить предрейсовые осмотры и выявлять нарушения тормозной системы в процессе обучения без отрыва от производства. Обучение и закрепление этих вопросов жизненно важны не только для безопасности водителя, но и для всех автомобилистов на дороге».

Факкема отметил, что семь из 20 основных нарушений CVSA были связаны с тормозами.

«Если вы остановитесь и подумаете об этом, механизм, который останавливает 80 000 фунтов. грузовик является одним из наиболее заметных нарушений», — пояснил он. «Это само по себе должно побудить водителя провести надлежащий предрейсовый осмотр, чтобы настроиться на безопасность, прежде чем покинуть двор».

Первоначально эта статья была полностью опубликована на сайте Fleet Maintenance.

5 Распространенные проблемы с тормозами большегрузных автомобилей и способы их устранения

Тяжелые грузовики и прицепы используют пневматические тормозные системы, которые, как следует из названия, используют воздух вместо гидравлической жидкости. Поскольку система основана на воздухе, у вас никогда не закончится жидкость и у вас никогда не возникнет серьезных проблем с торможением из-за утечки жидкости. Автомобиль может безопасно двигаться в паре с прицепом с помощью пневматической тормозной системы. Однако большой вес этих транспортных средств и их нагрузки могут вызвать дополнительные проблемы безопасности с пневматическими тормозными системами. Проблемы с тормозами большегрузных грузовиков представляют опасность, подвергая риску операторов и других водителей на дороге. Вот пять признаков того, что тормоза вашего большегрузного грузовика выходят из строя и требуют немедленного вмешательства сертифицированного дизельного механика.

Поскольку система основана на воздухе, у вас никогда не закончится жидкость и у вас никогда не возникнет серьезных проблем с торможением из-за утечки жидкости. Автомобиль может безопасно двигаться в паре с прицепом с помощью пневматической тормозной системы. Однако большой вес этих транспортных средств и их нагрузки могут вызвать дополнительные проблемы безопасности с пневматическими тормозными системами. Проблемы с тормозами большегрузных грузовиков представляют опасность, подвергая риску операторов и других водителей на дороге. Вот пять признаков того, что тормоза вашего большегрузного грузовика выходят из строя и требуют немедленного вмешательства сертифицированного дизельного механика.

Если вы слышите пронзительный визг, исходящий от ваших тормозов, вероятно, пришло время заменить тормозные колодки, что следует делать каждые 50 000 миль.

2. Притирка Притирка тормозов означает разрушение тормозных колодок, что подвергает опасности роторы. На этом этапе вы захотите двигаться быстро, чтобы не платить за гораздо более дорогостоящий ремонт.

На этом этапе вы захотите двигаться быстро, чтобы не платить за гораздо более дорогостоящий ремонт.

Деформированные роторы являются типичным источником тормозных вибраций, что является распространенной проблемой из-за огромного веса большегрузных автомобилей.

4. БуксировкаПри нажатии на тормоз автомобиль должен двигаться прямо вперед. Если автомобиль тянет в любую сторону, когда вы включаете тормоза, у вас может быть неравномерный износ тормозных колодок или проблема с пневматической тормозной магистралью. Это вопрос безопасности, который необходимо решить как можно скорее.

5. Мягкое торможениеЕсли вы нажимаете на педаль тормоза, и она легко падает на пол, возможно, ваши тормозные колодки износились. Другая возможность заключается в том, что воздушная тормозная магистраль протекает.

Как работают пневматические тормоза? Прежде чем рассматривать возможные неисправности, необходимо понять, как работают тормоза большегрузных автомобилей. Тормозная система большинства большегрузных автомобилей состоит из трех элементов. Пневматические тормоза, стояночные тормоза и аварийные тормоза. Вся система хорошо спроектирована и в большинстве случаев работает безупречно. Тормозной колодке придается трение, чтобы сжать воздух внутри бака грузовика, который затем давит на поршень, оказывая давление на тормозную колодку. Еще одним компонентом системы являются стояночные тормоза, которые предотвращают скатывание автомобиля при парковке, отсюда и название. Большая техника, такая как огромные грузовики, как и следовало ожидать, также нуждается в экстренном торможении. У некоторых буровых установок даже есть аварийные тормоза, которые активируются автоматически, в то время как другие должны включаться вручную.

Тормозная система большинства большегрузных автомобилей состоит из трех элементов. Пневматические тормоза, стояночные тормоза и аварийные тормоза. Вся система хорошо спроектирована и в большинстве случаев работает безупречно. Тормозной колодке придается трение, чтобы сжать воздух внутри бака грузовика, который затем давит на поршень, оказывая давление на тормозную колодку. Еще одним компонентом системы являются стояночные тормоза, которые предотвращают скатывание автомобиля при парковке, отсюда и название. Большая техника, такая как огромные грузовики, как и следовало ожидать, также нуждается в экстренном торможении. У некоторых буровых установок даже есть аварийные тормоза, которые активируются автоматически, в то время как другие должны включаться вручную.

Некоторые из наиболее распространенных причин проблем с тормозами большегрузных автомобилей включают:

Тормозные колодки: Тормозные колодки продаются парами. В результате они предназначены для равномерного износа. Однако при определенных обстоятельствах они могут стать неуравновешенными и изнашиваться неравномерно. Это ослабляет одну сторону и может вызвать проблемы с торможением. Признаками этого являются скрипящие или скрежещущие звуки или автомобиль, который менее чувствителен к торможению, чем должен быть.

В результате они предназначены для равномерного износа. Однако при определенных обстоятельствах они могут стать неуравновешенными и изнашиваться неравномерно. Это ослабляет одну сторону и может вызвать проблемы с торможением. Признаками этого являются скрипящие или скрежещущие звуки или автомобиль, который менее чувствителен к торможению, чем должен быть.

Правильная загрузка прицепа имеет решающее значение, поскольку неправильная загрузка может привести к различным осложнениям, включая увеличение износа тормозной системы и проблемы с остановкой.

Проблемы с обслуживанием: Тормоза, как и многие другие детали большегрузного автомобиля, необходимо регулярно обслуживать, чтобы обеспечить их правильную работу. Если массивный грузовик не может остановиться, мы говорим не о тривиальной проблеме. Это довольно серьезно. Таким образом, техническое обслуживание необходимо, особенно для тормозной системы и резервных копий.

Водители не хотят перегружать тормозную систему слишком резким или слишком частым торможением. Brake Fade происходит, когда водители по ошибке перегревают тормозные барабаны, слишком сильно тормозя или нажимая на тормоза слишком сильно. Пневматическая тормозная система имеет недостаток в виде затухания тормозов. Вместо того, чтобы удерживать тормоза в течение длительного времени, используйте короткие, сильные, прерывистые нажатия на тормоз, чтобы предотвратить эту проблему.

Замок тормоза:Это происходит, когда тормозная колодка грузовика заедает. Одним из признаков является медленное ускорение, как будто транспортное средство сдерживается. Это связано с тем, что обувь не может расцепиться после того, как ее зацепили.

Повреждена воздушная линия: Когда определенные элементы воздушной линии грузовика проколоты, сломаны или сломаны, тормоза могут быть повреждены из-за воздушной системы.