Пластическая деформация — это… Что такое Пластическая деформация?

Диаграмма, показывающая зависимость между силой приложенного усилия и деформацией пластичного металла.

Деформа́ция (от лат. deformatio — искажение) — изменение относительного положения частиц тела, связанное с их перемещением. Деформация представляет собой результат изменения межатомных расстояний и перегруппировки блоков атомов. Обычно деформация сопровождается изменением величин межатомных сил, мерой которого является упругое напряжение.

Деформации разделяют на упругие и пластические. Упругие деформации исчезают[1], а пластические остаются после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положения равновесия; в основе пластических — необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

Способность веществ пластически деформироваться называется пластичностью.

Виды деформации

Наиболее простые виды деформации тела в целом:

В большинстве случаев наблюдаемая деформация представляет собой несколько деформаций одновременно. В конечном счёте, однако, любую деформацию можно свести к 2 наиболее простым:

Изучение деформации

Деформация тела вполне определяется, если известен вектор перемещения каждой его точки. Деформация твёрдых тел в связи со структурными особенностями последних изучается физикой твёрдого тела, а движения и напряжения в деформируемых твёрдых телах — теорией упругости и пластичности. У жидкостей и газов, частицы которых легкоподвижны, исследование деформации заменяется изучением мгновенного распределения скоростей.

Причины возникновения деформации твёрдых тел

Деформация твёрдого тела может явиться следствием фазовых превращений, связанных с изменением объёма, теплового расширения, намагничивания (магнитострикционный эффект), появления электрического заряда (пьезоэлектрический эффект) или же результатом действия внешних сил.

Упругая и пластическая деформация

Деформация называется упругой, если она исчезает после удаления вызвавшей её нагрузки, и пластической, если после снятия нагрузки она не исчезает (во всяком случае полностью). Все реальные твёрдые тела при деформации в большей или меньшей мере обладают пластическими свойствами. При некоторых условиях пластическими свойствами тел можно пренебречь, как это и делается в теории упругости. Твёрдое тело с достаточной точностью можно считать упругим, то есть не обнаруживающим заметных пластических деформаций, пока нагрузка не превысит некоторого предела.

Природа пластической деформации может быть различной в зависимости от температуры, продолжительности действия нагрузки или скорости

Частными случаями ползучести являются релаксация и последействие упругое. Одной из теорий, объясняющих механизм пластической деформации, является теория дислокаций в кристаллах.

Частными случаями ползучести являются релаксация и последействие упругое. Одной из теорий, объясняющих механизм пластической деформации, является теория дислокаций в кристаллах.Сплошность

В теории упругости и пластичности тела рассматриваются как «сплошные». Сплошность, то есть способность заполнять весь объём, занимаемый материалом тела без всяких пустот является одним из основных свойств, приписываемых реальным телам. Понятие сплошности относится также к элементарным объёмам, на которые можно мысленно разбить тело. Изменение расстояния между центрами каждых двух смежных бесконечно малых объёмов у тела, не испытывающего разрывов, должно быть малым по сравнению с исходной величиной этого расстояния.

Простейшая элементарная деформация

Простейшей элементарной деформацией является относительное удлинение некоторого элемента:

где

- l1 — длина элемента после деформации;

- l — первоначальная длина этого элемента.

На практике чаще встречаются малые деформации, так что e << 1.

Измерение деформации

Измерение деформации производится либо в процессе испытания материалов с целью определения их механических свойств, либо при исследовании сооружения в натуре или на моделях для суждения о величинах напряжений. Упругие деформации весьма малы, и измерение их требует высокой точности. Наиболее распространённый метод исследования деформации — с помощью тензометров. Кроме того, широко применяются тензодатчики сопротивления, поляризационно-оптический метод исследования напряжения, рентгеновский структурный анализ. Для суждения о местных пластических

Примечания

- ↑ Теоретически упругие деформации исчезают, но практически они частично остаются и накапливаются.

Литература

- Работнов Ю.

Н., Сопротивление материалов, М., 1950;

Н., Сопротивление материалов, М., 1950; - Кузнецов В. Д., Физика твердого тела, т. 2-4, 2 изд., Томск, 1941-47;

- Седов Л. И., Введение в механику сплошной среды, М., 1962.

Wikimedia Foundation. 2010.

РАЗНИЦА МЕЖДУ УПРУГОЙ И ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | СРАВНИТЕ РАЗНИЦУ МЕЖДУ ПОХОЖИМИ ТЕРМИНАМИ — НАУКА

Упругая и пластическая деформация Деформация — это эффект изменения формы физического объекта при приложении к поверхности внешней силы. Силы могут быть приложены к поверхности по нормали, касательно

Упругая и пластическая деформация

Деформация — это эффект изменения формы физического объекта при приложении к поверхности внешней силы. Силы могут быть приложены к поверхности по нормали, касательной или по крутящему моменту. Если тело не меняет своей формы даже незначительно из-за внешних сил, объект определяется как идеальный твердый объект. Совершенных твердых тел в природе нет; каждый объект имеет свои деформации. В этой статье мы собираемся обсудить, что такое упругая деформация и пластическая деформация, как они встречаются в природе и каковы их приложения.

В этой статье мы собираемся обсудить, что такое упругая деформация и пластическая деформация, как они встречаются в природе и каковы их приложения.

Упругая деформация

Когда к твердому телу прикладывается внешнее напряжение, оно имеет тенденцию разъединяться. Это приводит к увеличению расстояния между атомами в решетке. Каждый атом пытается притянуть к себе соседа как можно ближе. Это вызывает силу, пытающуюся сопротивляться деформации. Эта сила известна как деформация. Если построить график зависимости напряжения от деформации, то график будет линейным для некоторых более низких значений деформации. Эта линейная область представляет собой зону, в которой объект упруго деформируется. Упругая деформация всегда обратима. Он рассчитывается по закону Гука. Закон Гука гласит, что для диапазона упругости материала приложенное напряжение равно произведению модуля Юнга и деформации материала. Упругая деформация твердого тела — обратимый процесс, когда приложенное напряжение снимается, твердое тело возвращается в исходное состояние.

Пластическая деформация

Когда график зависимости напряжения от деформации является линейным, говорят, что система находится в упругом состоянии. Однако при высоком напряжении график проходит небольшой скачок по осям. Это предел, при котором происходит пластическая деформация. Этот предел известен как предел текучести материала. Пластическая деформация происходит в основном за счет скольжения двух слоев твердого тела. Этот процесс скольжения необратим. Пластическая деформация иногда называется необратимой деформацией, но некоторые виды пластической деформации на самом деле обратимы. После скачка предела текучести график зависимости напряжения от деформации становится плавной кривой с пиком. Пик этой кривой известен как предел прочности. После предела прочности материал начинает «сужаться», создавая неравномерность плотности по длине. Это приводит к образованию участков с очень низкой плотностью материала, что делает его легко ломким. Пластическая деформация используется при закалке металла для тщательной упаковки атомов.

В чем разница между упругой деформацией и пластической деформацией? — Основное различие между упругой деформацией и пластической деформацией состоит в том, что упругая деформация всегда обратима, а пластическая деформация необратима, за исключением некоторых очень редких случаев. — При упругой деформации связи между молекулами или атомами остаются нетронутыми, а изменяются только их длины; Явления пластической деформации, такие как скольжение пластины, происходят из-за полного расщепления связей. — Упругая деформация имеет линейную зависимость от напряжения, в то время как пластическая деформация имеет криволинейную зависимость с пиком. |

стройка, ремонт, недвижимость, ландшафтный дизайн

Основные виды деформации тела внешними силами

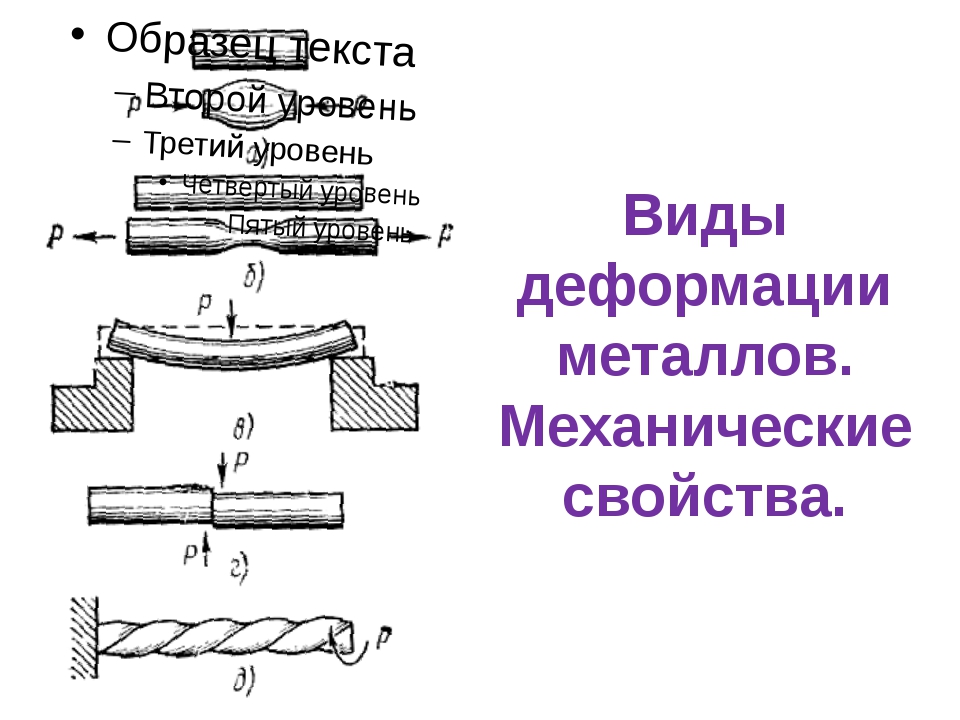

Основные виды деформации тела внешними силами, являются (рис. XVI.1):

а) сжатие — силы действуют по продольной оси тела и стремятся его укоротить;

б) растяжение — силы действуют по той же оси, что и в предыдущем случае, но стремятся удлинить его;

г) кручение — силы дают вращающий момент относительно продольной оси стержня; они закручивают два соседних сечения стержня вокруг общей оси и превращают прямые продольные волокна в винтообразные линии;

д) изгиб — силы дают вращающие, изгибающие моменты относительно линий перпендикулярных к оси стержня, и стремятся вызвать искривление первоначально прямого стержня (чистый изгиб без сдвига).

В почвах возникают, главным образом, сжимающие и сдвигающие напряжения.

Сжатие тела вызывается сжимающими усилиями и проявляется в укорочении длины, которое сопровождается увеличением поперечного сечения исследуемого тела.

Растяжение, напротив, вызывает удлинение по продольной оси и вместе с тем укорочение поперечных размеров испытуемого образца.

Изменение длины, выраженное в частях первоначальной длины тела, или отнесенное к ней, как к единице, называется относительным удлинением: ε = Δl/l.

Удлинение Δl до некоторого предела пропорционально нагрузке и, следовательно, в этой области деформации применим закон Гука, который выражается следующим уравнением:

где коэффициент Е называется модулем Юнга; Р — приложенная сила; S -площадь поперечного сечения образца.

Точно так же относительное поперечное сжатие определяют как отношение AS к первоначальному значению поперечного сечения:

Эта величина в известных пределах может считаться материальной константой, т.

е. зависит только от свойств вещества данного тела и не зависит от геометрических и механических факторов. Она называется коэффициентом Пуассона.

е. зависит только от свойств вещества данного тела и не зависит от геометрических и механических факторов. Она называется коэффициентом Пуассона.Деформация металла. Физическая природа деформации металлов.

Деформация — изменение формы и размеров тела под действием напряжений. Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов, протекающих в металлах, и связанных с изменением объема.

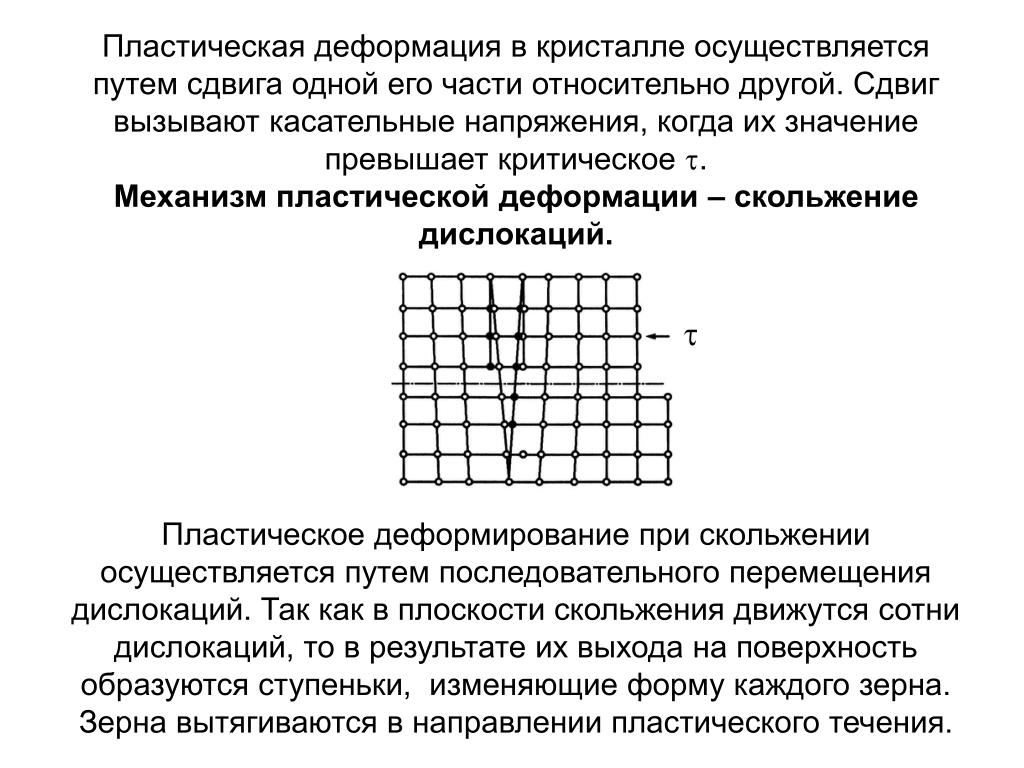

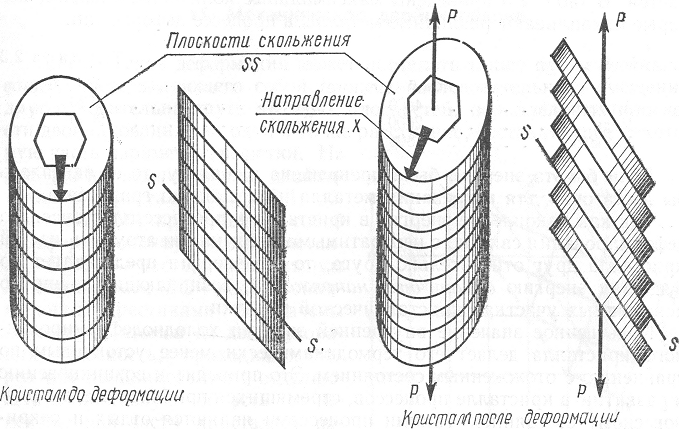

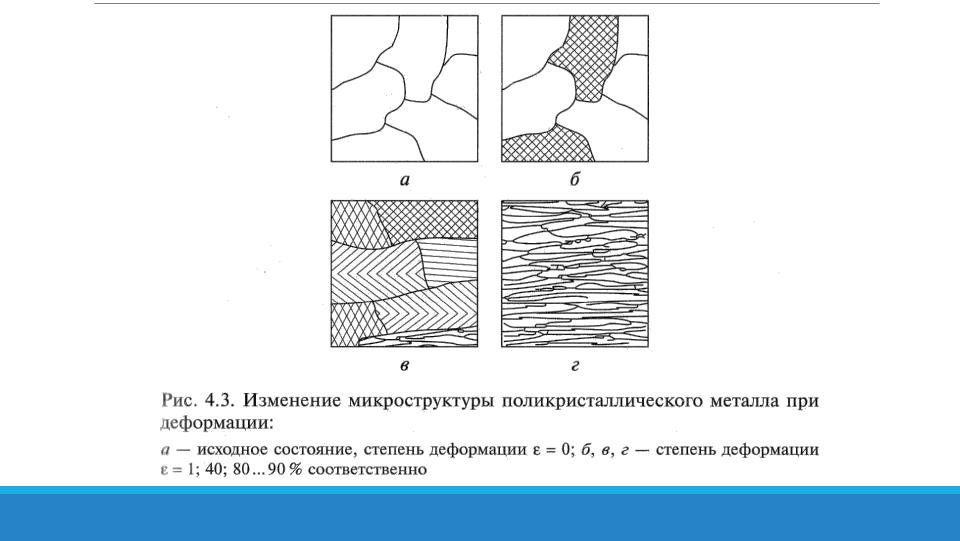

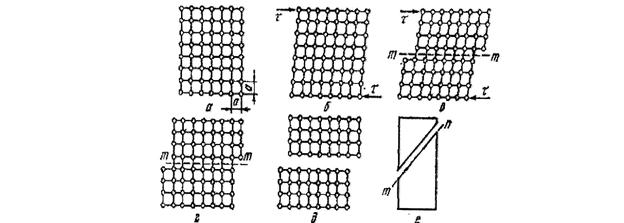

Пластическая деформация металла. Природа пластической деформации. Механизм пластической деформации. Двойникование.

Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и касательные.

Рисунок 1 — Схема возникновения нормальных и касательных напряжений в металле при его нагружении

Рост нормальных и касательных напряжений приводит к разным последствиям. Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений. При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает. Упругая деформация на диаграмме деформации характеризуется линией ОА (рисунок 2).

Рисунок 2 — Диаграмма зависимости деформации металла от действующих напряжений

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва.

Рисунок 3 — Схема упругой деформации и хрупкого разрушения под действием упругих напряжений

а – ненапряженная решетка металла; б – упругая деформация; в, г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией ε и напряжением σ выражается законом Гука:

σ = Е * ε, где

Е — модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Эта механическая характеристика структурно нечувствительна, т. е. термическая обработка или другие способы изменения структуры не изменяют модуля упругости, а повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости.

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рисунок 4 ). В результате развития пластической деформации может произойти вязкое разрушение путем сдвига.

Рисунок 4 — Схема пластической деформации и вязкого разрушения под действием касательных напряжений

а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

Деформация твёрдых тел.

Виды деформации

Виды деформациина прошлом уроке мы с вами познакомились со строением кристаллов с их основными свойствами а сегодня будем изучать то как форма кристаллов меняется под действием внешней силой речь пойдет о деформации твердых тел тема урока деформации твердых тел . классификация видов деформации классификация видов деформацией домашнее задание на завтра конспект стримя восклицательными знаками то есть я вам расскажу больше чем учебники ну а по учебнику landsberg параграфы с 278 по 283 двести семьдесят восемь тире 283 это короткие параграфы ну и задачи лагерь в году решить следующие задачи задачи попроще 5556 и 59 и задача поинтересней 520 и 523 записали а теперь слушайте что вы не слышали деформации в самом слове уже содержится расшифровка этого понятия что-то связанное с формой представьте себе что вы гончар делаете глиняную посуду на гончарном круге вы сделали из глины допустим как горшок и поставили его перед обжигом он должен высохнуть и оказывается что после того как горшок высыхает он скукоживается его объем уменьшается это деформация представьте себе другую ситуацию биметаллическая пластина помните о восьмом классе мы с вами изучали что это такое это два металла 2 металлических пластин и с клепаные вместе заклепками одна из например цинка 2 из стали уценка коэффициент линейного расширения больше чем у стали заметным поэтому если такую пластину нагреть то длина цинковой половинки увеличится больше чем длина стальной половинки и поскольку они между собой соединены то что произойдет с пластиной она изогнется это деформация по действия нагрева мы с вами будем изучать деформацию под действием вне не силу я прикладываю внешнюю силу вызываем деформацию так что же такое деформация это любое изменение формы и объема тела запишем определение деформацией называется любое изменение деформацией называется любое изменение формы и объема тела деформации называется любое изменение формы и объема тела любое изменение формы и объема тела мы с вами будем изучать деформацию под действием внешней силы будем ли назвать где формирующая сила давайте исходить из того что мы узнали на прошлых уроках мы с вами знаем что кристаллическое тело будет речи и сейчас у кристаллических телах хотя все что сказано в принципе можно использовать и для мозга кристаллическом теле атомы находятся в положениях равновесия если мы попытаемся увеличить расстояние между атомами то есть если мы попытаемся растянуть тело-то между этими атомами начинают проявлять себя силы притяжения все тело можно представить себе как множество цепочек атомов и когда мы тело растягиваем между этими цепочками между атомами в каждой цепочки возникают силы притяжения каждая цепочка страница сократится но такие цепочки соединены параллельно и все тело состоит из множества таких цепочек и вот эти силы взаимодействия атомов сины взаимного притяжения складываясь дают нам некую силу которая приложена к моим рукам в данном случае когда я пытаюсь растянуть пружину приложена к моим рукам и называется она как сила упругости то сила упругости это равнодействующей тех сил межмолекулярного взаимодействия которые появляются при деформации еще раз обратим внимание сила упругости вследствие деформации с деформация причина сила упругости следствие может быть так вы можете возразить но пола греть как же так вы же вот деформацию вызывайте какой-то внешней силой правильно но внешние силы может не быть сил упругости при этом будет вот смотрите если я линейку сейчас вот так вот изогнут и после этого ее отпущу деформирующие силы останется нет если я ее отпустил на линейка начнет двигаться с ускорением под действием чему под действием сил упругости значит деформация осталась она не успела уйти когда я убрал руку и под действием в результате этой деформации сила упругости возникла который возвращает линейку к положению равновесия и так помню еще раз подчеркиваю деформация причина сил упругости следствие второе раз уж мы заговорили о молекулярном строении вещества каждый атом вещества находится в своем положении равновесия из-за теплового движения ум колеблется там вокруг положение равновесия но в целом неподвижен он находится в том месте где его потенциальная энергия минимально мы называем это потенциальная яма у каждого атома есть своя персональная потенциальная яма которая образована с соседними атомами если мы растягиваем например тело-то атомы покидают свое положение равновесие расстояние между ними увеличивается и они чуть-чуть выходят от серединки своей потенциальной ямы но остаются в ней когда мы перестаём действовать на тело отпускаем его атомы возвращаются в свои положи на весь и каждый по самую потенциальную яму где он до этого находился что при этом произойдет с формой тела если каждый атом вернулся в свое положение равновесия она полностью восстановится такая деформация называется абсолютно упругой давайте запишем определение деформация при которой тело полностью восстанавливает свою форму деформация при которой тело полностью восстанавливает свою форму после прекращения действия деформирующий силы полностью восстанавливает свою форму после прекращения действия деформирующие силой называется абсолютно упругой или просто у папы называется абсолютно упругой и просто итак деформации бывает упругая вот например упругой деформации линейки я ее немножечко разогнал согнул она разгибается полностью восстанавливается в форму а теперь рассмотрим другой случай допустим деформация настолько сильная что атомы покинули свои потенциальные ямы по крайней мере некоторые информация настолько что там из одного положения равновесия перескочил в какое-то другое положение равновесия если он нашел для новое положение равновесия то он там и останется там минимум его потенциальной энергии значит если мы прекратим действовать силой растягивающие и сжимающие сгибающие тело то она уже свою форму не восстановит потому что там их в прежнее потенциальной ямы не вернуться такая деформация называется пластической запишем определение деформация при которой тело полностью сохраняет новую форму деформация при которой тело полностью сохраняет свою новую форму после прекращения действия деформирующий силой полностью сохраняет свою форму после прекращения действия формирующей силой называется пластической деформация при которой тело полностью восстанавливается минуты полностью сохраняет свою новую форму после прекращения действия деформирующий силы называется пластической так вот это на самом деле два крайних случая реальность она всегда между этими двумя состояниями это модели как не бывает абсолютно черного цвета они не абсолютно белого не бывает точно так же не бывает абсолютно упругой и абсолютно пластической деформации если формация малая то ее можно считать абсолютно упругой мы не замечаем чтобы тело не возвращалась в свое прежнее состояние чтобы она что она не восстанавливает свои формы до конца хотя он и ребята школьники многие могут так согнуть эту линейку что она уже потом полностью свою форму не восстановлен или если мы возьмем кусочек пластилина если его согнуть он свою новую форму сохраняем это пластическая деформация отсюда и название пластилин но на самом деле если деформировать даже это пластилин едва-едва то можно заметить что он частично свою форму восстанавливает очень ярко какая частичная упругая частично пластическая деформация проявляется вот на такой линейки линейка не ломай специально для школьников сделано чтобы они могли себя проявить я ее сгинаю она на первых порах сохраняется в деформацию но постепенно выравнивается она нет вот сейчас я ее отпущу она не будет в такой форме она чуть-чуть разогнулась но не полностью вот эта реальность между абсолютно упругой и пластической деформации это самое интересное зато вот эти два вида деформации самые простые то есть они более всего поддаются изучению поэтому мы с вами сегодняшний урок посвятим исключительно упругой деформации то что вам рассказал это уже один из видов классификации деформации информации можно делить на упреки пластически и какие-то промежуточные а теперь второй вид классификации по характеру изменения формы тела классификация по характеру изменения формы тела классификация деформации по характеру изменения формы тела тут мы поставим 1 римская а здесь мы поставим 2 классификация на упругие пластические это один вид классификации а по характеру изменения формы тела второй вид 1 простейший вид деформации растяжения черточка с сжатия растяжение-сжатие давайте нарисуем как выглядит деформации растяжения и сжатия на самом деле растяжение-сжатие то одно и то же с точностью до знака поэтому мы будем рисовать деформацию растяжения уезжать или в к себе представить пусть у нас имеются стержень один конец которого закреплен на этот стержень с другого конца мы будем действовать какой-то силой эту силу я буду обозначать пунктиром под действием этой силы стержень растянется вот эта сила f между атомами начнут проявлять себя силы притяжения и поэтому стержень своим концом будет то тело которое сообщила ему эту силу тянуть в противоположную сторону по третьему закона мету это и будет та самая сила которую мы называем силой упругости она по модулю buy точно такое же если стержень и подвижен вот так будет пытаться вернуть стержень в прежнее положение возвратить его форму напоминаем мы говорим об упругих деформациях поскольку нам предстоит с этой деформации иметь дело довольно подробно давайте сразу попробуем количественное и описать пусть первоначальная длина стержня корее а длина деформированного стержня случае деформации растяжения будет больше она будет равна н плюс дельта я не она стала больше на величину in time величина дельта р вот она имеет свое название она называется абсолютное обвинение бель-иль абсолютная удлинение каких единицах измеряется она все в метрах как любая длина а теперь давайте введем еще одну величину которая более содержательно почему более содержательно сейчас станет ясно разделим абсолютно и удлинение на первоначальную длину мы получим величину которая является безразмерной она обозначается греческой буквой эпсилон и носит название относительного удлинения относительное удлинение это безразмерная величина давайте запишем определение что это такое относительным удлинением называется физическая величина равная относительное удлинение называется физическая величина равная отношение абсолютного удлинения физическая величина равная отношению абсолютного удлинения к первоначальной длине тела отношению абсолютного удлинения к первоначальной длины тела нетрудно догадаться что если эпсилон положительное то это будет деформация какое растяжении или сжатии и растяжении если version отрицательная то это будет деформация сжатие чем интересна эта величина оказывается что она характеризует не деформацию тело целом а деформацию материала из которого это тело сделано вот смотрите допустим мы возьмем на эту резинку подвесим киеву она вызовет деформацию резинки соответственно деформированная резинка силой упругости подействовать на эту беру силой направленной вверх вот это удлинение резинки зависит от того какой длинны и сама резинка если резинка длинное длине не будет побольше если резинка короткая удлиняя не будет поменьше но если мы возьмем резину в два раза короче то абсолютное удлинение в этой ситуации будет в два раза меньше чем несли резина у нас имеет полную длину а если мы абсолютно и удлинение разделим на первоначальную глину то мы получим всегда одно и то же независимо от того короткая резинка длинная или совсем короткая относительное удлинение характеризует деформацию материала независимо от того какой длины тела сделано в этом случае из этого материала а раз так то это более информативной а величина не зависит от длины давайте еще одну величину все которое в дальнейшем нам понадобится стержень действует на окружающие тела силой упругости введём поперечное сечение стержня площадь с и рассмотрим вот такую величину отношение силы упругости и лошади поперечного сечения о которой она распределена эта величина обозначается буквой сигма только она никакого отношения к коэффициенту поверхностного натяжения и удельной поверхностной энергии не имеет алфавит гораздо беднее чем природа поэтому физики понятий больше чем букв в алфавите эта величина называется механическое напряжение механическое напряжение механическое напряжение запишем определение механическим напряжением называется физическая величина равная механическим напряжением называется физическая величина равное отношение силы упругости физическая величина равна отношению силы упругости площади поперечного сечения по которому эта сила распределена отношение силы упругости к площади поперечного сечения по которому она распределена каких единицах измеряется механическое напряжение давайте посмотрим единицы измерения сигма сила измеряется в ньютонах площадь в квадратных метрах а что это такое ньютон делить на квадратный метр как называется эта единица а вообще как называется отношение силы действующий перпендикулярно некоторой поверхности к площади поверхности это называется давление каких единицах измеряется давление в паскалях относительно механическое напряжение тоже измеряется в паскалях эта величина очень близкое по смыслу к давлению если вы сжимаете стержень то давление которое вы на него производите как раз равно механическому напряже в объеме сдержит вот эти две величины обе описывают не деформацию тела и не силу приложенную к телу деформацию материала из которого это тело сделано и механическую нагрузку на сам материал эти величины наверное как-то связаны друг с другом эту связь мы установим на следующем уроке а сейчас нам нужно продолжить классификацию видов деформации и давайте заодно продемонстрируем нам этой модели особенность деформации растяжения ржания вот тело его она состоит из а там эти атомы можно считать расположен вот такими слоями назовем их атомными плоскостями когда мы тело подвергаем деформации сжатия или растяжения то эти плоскости остаются параллельными друг другу но они у давайте так смотреть но они смещаются друг относительно друга в какую сторону в направлении перпендикулярная самим плоскостям оставаясь параллельными друг другу они смещаются в направлении перпендикулярном плоскости возьмем это на заметку а теперь перейдем к следующему его деформации уже так подробно его описано не будем но память деформация сдвига второй сдвиг рассмотрим тело форме прямоугольного параллелепипеда которые мы прикрепим к какой-то поверхности приклеим например вот такое чем приклеили в поверхности стола по действуем на него силой направленной вдоль этой поверхности в результате тело изменит свою форму вот так он самади формирующая сила я ее по-прежнему буду обозначать пунктиром это не формирующейся результате такой деформации возникнет сила упругости которая будет пытаться мешать это и силе дальнейшем деформировать тело силу упругости приложена к тому телу которое вызвало а теперь посмотрите как можно описать количественно это этот вид деформации его можно описать с помощью угла вот этот угол гамма угол сдвига при деформации сдвига атомной плоскости тоже смещаются на давайте посмотрим на эту модель как они смещаются если при деформации сжатия а не смещались направлении перпендикулярном самим плоскостям что при деформации сдвига они смещаются в том же направлении в котором лежат эти плоскости параллельно самим плоскость а ну а теперь смотрите что дальше можно сделать если мы возьмем какую-то сложную деформацию рассмотрим например вот такую то ее можно разложить на 2 простые деформации вот эта точка одновременно движется вниз перпендикулярного танатос костями и вправо вдоль оси y и вдоль оси x смещение на любой вектор можно представить как смещение в доле y en tu le six значит сложную деформацию можно представить как комбинацию вот такой растяжение-сжатие и такой деформации сдвига любую сложную формацию можно представить как комбинацию растяжение сжатия и сдвига поэтому эти два вида деформации являются основными и закономерности этих деформаций прежде всего надо изучать третий вид деформации деформация изгиба представим себе тело напишем название изгиб представим себе тело лежащие на двух опорах мы можем к нему силу направленную вниз под действием этой силы тела деформируются вот эта сила например можно подвесить или поставить гику просто на это тело это деформация из него анти мы говорили только что о том что любую деформацию можно представить себе как комбинацию сдвига и растяжение-сжатие давайте посмотрим что будет здесь давайте рассмотрим небольшой участок вот этого тела вот как он выглядит этот небольшой участок посмотрите вот модель этого тела что будет с расстояние между атомными плоскостями если я это тело согнул внизу расстояние между атомами плоскости на увеличится верха уменьшится значит нижняя часть растянута а верхние зажата то есть деформация изгиба это комбинация сжатие и растяжение самое интересное то что здесь есть некая поверхность которая не испытывает ни растяжение и сжатие вот это нейтральная поверхность митральная поверхность если эта поверхность не испытывает ни растяжение и сжатие расстояние между атомами не меняются то тогда она оказывается не деформированы и значит там не возникает никаких механических напряжений когда мы можем ее просто так же мы можем ее просто удалить из тела и это никак не скажется на прочности и упругих свойствах этого тела почти никак не скажется но зато при этом уменьшится масса расход материала при сохранении практически стопроцентно прочности поэтому при конструировании различных устройств поступают как правило следующим образом но давайте посмотрим на это тело с этой стороны нейтральная поверхность вот она лук вид отсюда вот нейтральную поверхность мы можем удалить этот материал и при этом по отношению к вот такой деформации изгиба тело практически сохранить свои упругие свойства удалить этот материал можно различными способами например вот так можно вот так можно вот так это называется труба какой такой профиль называется двутавр похоже на две буквы то я вот верхняя половинка и нижняя половинка а это швеллер скажите где нибудь вы видели такие формы такие bow строительные балки если пойти на стройку посмотреть из чего делают дома их делают из двутавров и швеллеров из труб они легче но при той же самой прочность представьте себе велосипед у которого храма не трубчатая он был бы жутко тяжелый а самолет если бы его делали не из трубчатых набирали не из трубчатых конструкций из сплошных он бы просто не смог подняться воздух кстати а где вы встречали еще деформацию сдвига смотрите допустим у вас есть две пластины соединенные заклепками скреб она и вот так и одна пластина подвергается действием силы в эту сторону а другую пластину тянут в эту сторону сами заклепки при этом вот здесь испытывают деформацию сдвига если потянуть очень сильно здесь может быть сдвиг настолько сильный что атомы скользнуть от ровной плоскости материала одни начнут проскальзывать относительно других это уже будет называться разрушению вот такое нет разрушений является срезом говорят заклепки срезала а где мы используем в быту такую деформацию причем на уровне когда происходит разрушение когда мы пользуемся ножницами дамы что-то режем ножницами то как раз мы вызываем деформацию сдвига настолько сильную что материал не выдерживает и разрушаемся применяется деформация сборе деформации растяжения и сжатия где встречаются тросы веревки канадкой испытывают информацию растяжения колонны строительных поддерживающие на портик дома деформация сжатие следующий вид деформации это деформация кручения выяснили что изгиб это комбинация растяжения и сжатия а вот теперь смотрим последний вид деформации кручения допустим у нас есть тело имеющую форму цилиндра и мы его приклеим приварим прикрепим к какой-то основе чтобы было видно как деформируются тело покрасим его полосками направленными вдоль оси цилиндра и теперь давайте приложим к делу не силу а пару сил если мы приложим просто силу в горизонтальном направлении это вызовет деформацию сдвига а что такое поросил вспоминаем 9 класс это две силы направлены в противоположную сторону не лежащие на одной прямой и равные поможет приложим пару сил одну силу пусть она действует сюда а вторую силу пусть она действует сюда такая же по модулю сила мечты эти две силы вызову деформацию кручения при этом заметить ее можно глядя на вот эти линии они перестанут быть вертикальными они вот так наклоняться вот эта деформация кручения мы с вами говорили о том что любую деформацию можно свести к растяжению и сжатию или сдвигу а что из себя представляет собой деформации отключения давайте ее сейчас здесь воспроизведем вот деформация кручения скажите пожалуйста в плоскости смещаются в направлению параллельным плоскостям или перпендикулярным параллельно значит кручение это разновидность сдвига рада величина сдвига разная на разных расстояниях от оси вращения с краю сдвиг больше угол сдвига с краю больше а ближе к центру вот здесь меньше радиус да здесь угол сдвига меньше поэтому такой сдвиг называется неоднородным сдвигов любой вид деформации можно разложить на растяжение сжатия и сдвиг есть целый раздел механики которое называется теория упругости у физиков это называется теории упругости он позволяет рассчитать деформацию тел если известна как например хроническое напряжение если известна как деформирована тело в любых случаях технических вузов этот раздел называется сопротивление материалов это очень сложная наука и и очень не любят студенты например политехнического института сейчас называется университет они называют сопромат за промыть потому что сдать этот предмет очень сложно он довольно-таки сложно поэтому мы на следующем уроке коснемся только с самых простых видов деформации но о чем пойдет речь узнаете через пять минут перерыв

растяжение, сжатие, кручение, сдвиг, изгиб

О чем эта статья

Не вдаваясь в теоретические основы физики процессом деформации твердого тела можно назвать изменение его формы под действием внешней нагрузки. Любой твердый материал имеет кристаллическую структуру с определенным расположением атомов и частиц, в ходе приложения нагрузки происходит смещение отдельных элементов или целых слоев относительно, другими словами возникают дефекты материалов.

Любой твердый материал имеет кристаллическую структуру с определенным расположением атомов и частиц, в ходе приложения нагрузки происходит смещение отдельных элементов или целых слоев относительно, другими словами возникают дефекты материалов.

Виды деформации твердых тел

Деформация растяжения

Деформация растяжения — вид деформации, при которой нагрузка прикладывается продольно от тела, то есть соосно или параллельно точкам крепления тела. Проще всего растяжение рассмотреть на буксировочном тросе для автомобилей. Трос имеет две точки крепления к буксиру и буксируемому объекту, по мере начала движения трос выпрямляется и начинает тянуть буксируемый объект. В натянутом состоянии трос подвергается деформации растяжения, если нагрузка меньше предельных значений, которые может он выдержать, то после снятия нагрузки трос восстановит свою форму.

Схема растяжения образца

Посмотрите прибор измеряющий деформацию растяжения →

Деформация растяжения является одним из основных лабораторных исследований физических свойств материалов. В ходе приложения растягивающих напряжений определяются величины, при которых материал способен:

В ходе приложения растягивающих напряжений определяются величины, при которых материал способен:

- воспринимать нагрузки с дальнейшим восстановлением первоначального состояния (упругая деформация)

- воспринимать нагрузки без восстановления первоначального состояния (пластическая деформация)

- разрушаться на пределе прочности

Данные испытания являются главными для всех тросов и веревок, которые используются для строповки, крепления грузов, альпинизма. Растяжение имеет значение также при строительстве сложных подвесных систем со свободными рабочими элементами.

Деформация сжатия

Деформация сжатия — вид деформации, аналогичный растяжению, с одним отличием в способе приложения нагрузки, ее прикладывают соосно, но по направлению к телу. Сдавливание объекта с двух сторон приводит к уменьшению его длины и одновременному упрочнению, приложение больших нагрузок образовывает в теле материала утолщения типа «бочка».

Схема сжатия образца

В качестве примера можно привести тот же прибор что и в деформации растяжения немного выше.

Деформация сжатия широко используется в металлургических процессах ковки металла, в ходе процесса металл получает повышенную прочность и заваривает дефекты структуры. Сжатие также важно при строительстве зданий, все элементы конструкции фундамента, свай и стен испытывают давящие нагрузки. Правильный расчет несущих конструкций здания позволяет сократить расход материалов без потери прочности.

Деформация сдвига

Деформация сдвига — вид деформации, при котором нагрузка прикладывается параллельно основанию тела. В ходе деформации сдвига одна плоскость тела смещается в пространстве относительно другой. На предельные нагрузки сдвига испытываются все крепежные элементы — болты, шурупы, гвозди. Простейший пример деформации сдвига – расшатанный стул, где за основание можно принять пол, а за плоскость приложения нагрузки – сидение.

Схема сдвига образца

Посмотрите прибор измеряющий деформацию сдвига →

Деформация изгиба

Деформация изгиба — вид деформации, при котором нарушается прямолинейность главной оси тела. Деформации изгиба испытывают все тела подвешенные на одной или нескольких опорах. Каждый материал способен воспринимать определенный уровень нагрузки, твердые тела в большинстве случаев способны выдерживать не только свой вес, но и заданную нагрузку. В зависимости от способа приложения нагрузки при изгибе различают чистый и косой изгиб.

Деформации изгиба испытывают все тела подвешенные на одной или нескольких опорах. Каждый материал способен воспринимать определенный уровень нагрузки, твердые тела в большинстве случаев способны выдерживать не только свой вес, но и заданную нагрузку. В зависимости от способа приложения нагрузки при изгибе различают чистый и косой изгиб.

Схема изгиба образца

Посмотрите прибор измеряющий деформацию изгиба →

Значение деформации изгиба важно для проектирования упругих тел, таких, как мост с опорами, гимнастический брус, турник, ось автомобиля и другие.

Деформация кручения

Деформация кручения – вид деформации, при котором к телу приложен крутящий момент, вызванный парой сил, действующих в перпендикулярной плоскости оси тела. На кручение работают валы машин, шнеки буровых установок и пружины.

Схема кручения образца

Посмотрите прибор измеряющий деформацию кручения →

Пластическая и упругая деформация

В процессе деформации важное значение имеет величина межатомных связей, приложение нагрузки достаточной для их разыва приводит к необратимым последствиям (необратимая или пластическая деформация). Если нагрузка не превысила допустимых значений, то тело может вернуться в исходное состояние (упругая деформация). Простейший пример поведения предметов, подверженных пластической и упругой деформацией, можно проследить на падении с высоты резинового мяча и куска пластилина. Резиновый мяч обладает упругостью, поэтому при падении он сожмется, а после превращения энергии движения в тепловую и потенциальную, снова примет первоначальную форму. Пластилин обладает большой пластичностью, поэтому при ударе о поверхность оно необратимо утратит свою первоначальную форму.

За счет наличия деформационных способностей все известные материалы обладают набором полезных свойств – пластичностью, хрупкостью, упругостью, прочностью и другими. Исследование этих свойств достаточно важная задача, позволяющая выбрать или изготовить необходимый материал. Кроме того, само по себе наличие деформации и его детектирование часто бывает необходимо для задач приборостроения, для этого применяются специальные датчики называемые экстензометрами или по другому тензометрами.

Опубликована 12-04-12.

Если вам понравилась статья нажмите на одну из кнопок ниже

Разница между упругой и пластической деформацией (Наука и природа)

Эластичная и пластическая деформация

Деформация — это эффект изменения формы физического объекта при воздействии внешней силы на поверхность. Силы могут быть приложены как нормальные, тангенциальные или крутящие моменты на поверхности. Если тело не меняет свою форму, даже слегка из-за внешних сил, объект определяется как идеальный твердый объект. Совершенных твердых тел в природе нет; каждый объект имеет свои собственные деформации. В этой статье мы собираемся обсудить, что такое упругая деформация и пластическая деформация, как они встречаются в природе, и каковы их применения.

Упругая деформация

Когда к твердому телу прикладывается внешнее напряжение, оно стремится разойтись. Это приводит к увеличению расстояния между атомами в решетке. Каждый атом пытается притянуть своего соседа как можно ближе. Это вызывает силу, пытающуюся противостоять деформации. Эта сила известна как напряжение. Если построить график зависимости напряжения от деформации, график будет линейным для некоторых более низких значений деформации. Эта линейная область является зоной, в которой объект упруго деформируется. Упругая деформация всегда обратима. Он рассчитывается по закону Гука. Закон Гука гласит, что для диапазона упругости материала приложенное напряжение равно произведению модуля Юнга и деформации материала. Упругая деформация твердого тела является обратимым процессом, когда снятое приложенное напряжение снимается, твердое тело возвращается в исходное состояние..

Пластическая деформация

Когда график зависимости напряжения от деформации является линейным, говорят, что система находится в упругом состоянии. Однако, когда напряжение высокое, участок проходит небольшой скачок по осям. Это предел, при котором он становится пластической деформации. Этот предел известен как предел текучести материала. Пластическая деформация происходит в основном из-за скольжения двух слоев твердого тела. Этот процесс скольжения необратим. Пластическая деформация иногда называется необратимой деформацией, но некоторые виды пластической деформации на самом деле являются обратимыми. После скачка предела текучести график зависимости напряжения от деформации становится плавной кривой с пиком. Пик этой кривой известен как предел прочности. После достижения максимальной прочности материал начинает «сужаться», создавая неравномерность плотности по длине. Это делает области материала очень низкой плотности, что делает его легко разрушаемым. Пластическая деформация используется при закалке металла для тщательной упаковки атомов.

В чем разница между упругой деформацией и пластической деформацией? — Основное различие между упругой деформацией и пластической деформацией заключается в том, что упругая деформация всегда обратима, а пластическая деформация необратима, за исключением некоторых очень редких случаев.. — При упругой деформации связи между молекулами или атомами остаются нетронутыми, но только изменяют свою длину; Явления пластической деформации, такие как скольжение пластины, происходят из-за полного деления связей. — Упругая деформация имеет линейную зависимость от напряжения, а пластическая деформация — изогнутую зависимость, имеющую пик. |

Пластическая деформация — обзор

5.8 Влияние одноосной пластической деформации на БН

В нескольких работах [24, 26, 32, 33, 35–37] по БН показано, что напряжение, приложенное в упругом режиме материала оказывает на сигнал BN эффекты, которые отличаются от эффектов, создаваемых напряжением в пластическом режиме, выходящем за предел упругости. Пластическая деформация в ферромагнитных материалах вызывает несколько изменений магнитных свойств этих материалов в зависимости от уровня деформации, что особенно затрудняет изучение этого сложного явления.

Пластическая деформация углеродистых сталей, как правило, приводит к снижению активности BN [26, 37]. Хотя при очень малых пластических деформациях наблюдалось небольшое увеличение активности BN. Исследование пластической деформации проводилось несколькими авторами, в том числе Стефанита и соавторами [35]. Они изучили эволюцию параметров BN от упругого режима к пластическому, а также микроструктурные изменения, которые происходят в некоторых типах сталей. В дополнение к этому Baldev et al.В [33] проанализировано влияние пластической деформации на временную зависимость BN (огибающая сигнала BN). Эти работы показали, что приложенное напряжение (в пределах упругости) изменяет магнитное поведение материала из-за магнитоупругого эффекта [29,35]. Пластическая деформация изменяет магнитное поведение из-за микроструктурных эффектов пластической деформации следующим образом:

- (i)

Увеличение количества мест закрепления в виде дислокаций и клубков дислокаций, которые представляют собой препятствия для движение доменных стенок.

- (ii)

Создание кристаллографической текстуры, изменяющей направление оси легкого намагничивания.

- (iii)

Появление локальных остаточных напряжений, расположенных на границах зерен и вокруг дислокаций.

Из рис. 5.23 видно, что для этих значений деформации Vrms уменьшается с увеличением пластической деформации. Этот процесс объясняется, в основном, увеличением количества дислокаций и образованием клубков дислокаций [35,36], которые представляют собой значительные препятствия для смещения стенок, препятствующие их движению.В предыдущих работах было обнаружено, что для самых высоких уровней деформации материал не насыщается магнитно, даже при высокой интенсивности приложенных магнитных полей, которые показывают, что стенки доменов прочно закреплены, предотвращая насыщение материала.

Рис. 5.23. Зависимость BN (Vrms) от пластической деформации сталей 1005–1070 при больших деформациях.

С другой стороны, было обнаружено, что при меньших пластических деформациях могут возникать более сложные явления, однако в настоящий момент нет подходящего объяснения рассматриваемой проблемы, и ее исследование продолжается [32].

На рис. 5.24 показана зависимость MPV и Vrms BN от пластической деформации для значений пластической деформации до 5%.

Рис. 5.24. Зависимость BN от пластической деформации стали AISI / SAE 1045 и ASTM A36 для малых деформаций MPV (A) и Vrms (B).

Рис. 5.24 показывает, что сигнал BN в целом уменьшается для этих значений деформации. Однако при деформациях от 0,4% до 1% может произойти усиление сигнала BN. Этот феномен еще не получил точного объяснения.Большинство теорий объясняют этот процесс случайным присутствием остаточного напряжения на границах зерен, которое способствует, а не препятствует движению 90-градусных доменов, которые очень чувствительны к напряжению. Другое возможное объяснение состоит в том, что с образованием дислокаций структура доменов улучшается, образуя множество стенок под углом 90 градусов, которые очень чувствительны к растяжению. Следовательно, при наличии в материале остаточных напряжений эти домены обладают высокой подвижностью, а из-за их большого количества происходит увеличение сигнала BN.Этот процесс исчезает при более высоком приложенном напряжении, потому что большое количество образующихся дислокаций препятствует перемещению 90 градусов доменных стенок.

Еще одно свидетельство сложности процесса пластической деформации и его корреляции с магнитными свойствами получено из анализа спектра мощности сигнала BN для различных значений пластической деформации: 0% –4% (рис. 5.25A и B).

Рис. 5.25. Зависимость спектра мощности сигнала BN для различных значений пластической деформации в сталях AISI / SAE 1045 (A) и ASTM A36 (B).В области между пунктирными линиями наблюдается четкая зависимость от деформации.

Из рисунка видно, что для низких и высоких частот нет явной зависимости спектра мощности от пластической деформации. Однако для средних значений частоты между ними существует очевидная корреляция. Объяснение этого явления неясно, хотя его можно отнести к следующей причине: когда стальной образец подвергается одноосной пластической деформации, напряжение, имеющееся на поверхности образца, отличается от напряжения во внутреннем объеме образца.Это приводит к несбалансированному остаточному напряжению в поверхностных слоях. Известно, что существует корреляция между частотой сигнала BN и глубиной, с которой они излучаются. Чем выше частота излучаемого сигнала, тем ближе к поверхности возникают выбросы BN. Скачки высоких частот зависят от поверхностных факторов, таких как шероховатость поверхности; по этой причине они не имеют явной зависимости от деформации. Промежуточная область представляет собой нижнюю непосредственную поверхность, где имеется четкая корреляция сигнала BN с деформацией: сигнал BN уменьшается с пластической деформацией.Для еще более низких частот получается информация обо всем материале, поскольку низкие частоты исходят как от поверхности, так и от нижнего объема. Таким образом, эта часть спектра мощности содержит информацию из нескольких областей, корреляция которых с деформацией различна, что может быть причиной того, что корреляция между BN и пластической деформацией на низких частотах не очевидна.

На рис. 5.26 показана зависимость оболочки BN от пластической деформации для сталей AISI / SAE 1045 и ASTM A36.

Рис. 5.26. Зависимость оболочки BN от пластической деформации для AISI / SAE 1045 (A) и ASTM A36 (B).

На этом рисунке показано, что оболочка пластической деформации подвергается следующим воздействиям на оболочку BN:

- (a)

Амплитуда оболочки уменьшается с пластической деформацией.

- (б)

Ширина оболочки увеличивается с пластической деформацией.

- (c)

Огибающая имеет тенденцию делиться на два пика, амплитуда которых уменьшается.

Объяснение этого явления объясняется увеличением количества дислокаций и остаточных напряжений: увеличение дислокаций предотвращает движение как 180-градусных стенок, так и 90-градусных стенок, которые сильно закреплены. Чтобы сдвинуть эти стены, требуется высокая напряженность поля; вот почему иногда может появиться третий пик при очень высоких значениях напряженности поля, как это видно в случае 1% -ной деформации.

Разница между упругой деформацией и пластической деформацией

В любом инженерном деле твердые конструкции подвергаются внешней нагрузке.Такую нагрузку можно в общих чертах разделить на две категории: нормальная нагрузка и нагрузка сдвига. Растягивающая и сжимающая нагрузки — это два разных типа нормальной нагрузки. Все другие типы нагружения, такие как изгиб, скручивание и т. Д., В основном представляют собой комбинацию этих трех основных типов нагружения. Когда к твердому телу приложена достаточная внешняя нагрузка, оно деформируется. Самым основным механизмом деформации является смещение слоев атомов из их исходного положения в решетке под действием внешней силы.

Когда такое смещение или смещение происходит на очень малой длине, атомы могут вернуться в свои соответствующие узлы решетки после снятия внешней нагрузки. Такая деформация называется упругой деформацией. Таким образом, упругая деформация носит временный характер и не причиняет вреда конструкциям. Однако, если атомы смещаются на большую длину, деформация становится постоянной и полное восстановление становится невозможным. Такая деформация называется пластической деформацией, и из-за нее вся конструкция может изменить свою первоначальную форму и размер.Различные сходства и различия между упругой деформацией и пластической деформацией представлены ниже в виде таблицы.

- Любой тип нагрузки (нормальный, сдвигающий или смешанный) может привести к обоим типам деформаций.

- Пластическая деформация возможна только после упругой деформации материала. Таким образом, без упругой деформации пластическая деформация невозможна.

- Полезны как упругие, так и пластические деформации; однако на основе приложения.

| Упругая деформация | Пластическая деформация |

|---|---|

| Упругая деформация — это временная деформация под действием внешней нагрузки. | Пластическая деформация — это остаточная деформация. |

| После снятия внешней нагрузки с упруго деформированного тела оно восстанавливает свою первоначальную форму. | При пластической деформации тело сохраняет деформированную форму даже после снятия внешней нагрузки. |

| При упругой деформации атомы материала временно смещаются из своего исходного узла решетки. Они возвращаются в исходное положение после снятия внешней нагрузки. | При пластической деформации атомы твердого тела постоянно смещаются из своего исходного узла решетки. Они не возвращаются в исходное положение даже после снятия внешней нагрузки. |

| Упругая деформация характеризуется свойством Elasticity. По определению, эластичность — это свойство твердого материала, благодаря которому он стремится восстановить свою форму после снятия внешней нагрузки. | Пластическая деформация характеризуется свойством Пластичность.По определению, пластичность — это свойство твердого материала, благодаря которому он сохраняет свою деформированную форму даже после снятия внешней нагрузки. |

| Степень упругой деформации очень мала. | Величина пластической деформации довольно велика. |

| Внешняя сила, необходимая для упругой деформации твердого тела, довольно мала. | Сила, необходимая для пластической деформации, также выше. |

| Энергия, поглощаемая материалом во время упругой деформации, называется модулем упругости. | Полная энергия, поглощенная материалом в области упругой и пластической деформации, называется модулем ударной вязкости. |

| Закон упругости Гука применим в этой упругой области. | Закон Гука неприменим, если материал пластически деформирован. |

| Большинство твердых материалов демонстрируют линейное поведение напряжения-деформации в этой упругой области. | Кривая напряжения-деформации нелинейна в пластической области. |

| Материал сначала подвергается упругой деформации под действием внешней нагрузки. | Пластическая деформация возникает после ее упругой деформации под действием внешней нагрузки. |

| Механические и металлургические свойства твердого материала остаются неизменными при его упругой деформации. | Многие свойства твердого материала значительно изменяются при пластической деформации. |

Список литературы

- Книга: Материаловедение и инженерия Каллистера Р.Баласубраманиам (Wiley India). Купить эту книгу Книга

- : Введение в проектирование машин В. Б. Бхандари (McGraw Hill Education India Private Limited). Купить эту книгу

- Книга: Учебник сопротивления материалов Р. К. Бансала (Laxmi Publications Private Limited). Купить эту книгу

- Книга: Прочность материалов С. С. Раттана (Tata McGraw Hill Education Private Limited). Купить эту книгу

Типы локализации пластической деформации и этапы диаграмм нагружения металлических материалов с различной кристаллической структурой

Л. Б. Зуев, В. И. Данилов, «Самовозбуждающаяся волновая модель пластической деформации твердых тел», Фил. Mag. , 79 , № 1, 43–57 (1999).

Google ученый

Зуев Л. Б., Данилов В. И. Природа крупномасштабных корреляций в пластическом потоке // ФММ. Твед. Tela , 39 , № 8, 1399–1403 (1997).

Google ученый

Л. Б. Зуев, “Волновые явления при низкоскоростном пластическом течении твердых тел”, Ann. Phys. , 11 / 12 , 965–984 (2001).

Google ученый

Баранникова С.А., Данилов В.И., Зуев Л.Б. Локализация двойниковой пластической деформации в монокристаллах отожженного γ-Fe // Журн. Тех. Физ. , 72 , № 9, 63–66 (2002).

Google ученый

Зуев Л. Б., Семухин Б. С., Зариковская Н. В. Реконструкция автоволновой структуры при деформации поликристаллического алюминия // ЖТФ. Phys. , 46 , № 5, 563–568 (2001).

Артикул Google ученый

E. Macherauch, «Plastische Deformation von Polykristallen», Z. Metallkunde , 55 , № 2, 60–82 (1964).

Google ученый

Иванова В. С., Ермишкин В. А., Прочность и пластичность тугоплавких металлов и монокристаллов, , Металлургия, Москва (1976).

Google ученый

Трефилов В.И., Горная И.Д., Моисеев В.Ф. и др. Линейная стадия деформационного упрочнения поликристаллических объемноцентрированных кубических металлов и сплавов // Докл. Акад. Наук Укр. ССР, сер. А , № 11, 81–85 (1982).

Google ученый

Конева Н. А., Козлов Е. В. Физическая природа стадий пластической деформации // Структурные уровни пластической деформации и разрушения , Наука, Новосибирск (1990).

Google ученый

R. Honeycomb, Пластическая деформация металлов , Cambridge University Press, Кембридж (1968).

Google ученый

B. Jauol, «Etude de la forme des courbes deformation Plastigue», J. Mech. Phys. Твердые тела , № 2, 95–114 (1957).

Google ученый

В. И. Трефилов, В. Ф. Моисеев, Е. П. Печковский, Деформационное упрочнение и разрушение поликристаллических металлов, , Наукова думка, Киев (1989).

Google ученый

Т. М. Полетика, Г.Нариманова Н., Колосов С.В., Зуев Л.Б. Локализация пластического течения в промышленных циркониевых сплавах // ПМТФ. Мех. Tech. Phys. , 44 , № 2, 262–270 (2003).

Артикул Google ученый

Л. Б. Зуев, В. И. Данилов, Б. С. Семухин, Пространственно-временное упорядочение при пластической деформации твердых тел. Физ. Металл. , 3 , № 3, 237–304 (2002).

Google ученый

Данилов В. И., Шляхова Г. В., Зуев Л. Б. и др. Стадии пластического течения и макролокализация деформации в поликристаллах Fe-3% Si // ФММ. Металл. Металловед. , 98 , № 3, 107–112 (2004).

Google ученый

Л.Б. Зуев, В.И. Данилов, С.А. Баранникова, И.Ю. Зыков, “Локализация пластических течений как новый вид волновых процессов в твердых телах”, Матем. Sci. Англ. А , 319–321, 160–163 (2001).

Данилов В. И., Баранникова С. А., Зуев Л. Б. Автоволны локализованной деформации на начальных стадиях пластического течения монокристаллов // ЖТФ. Phys. , 48 , № 11, 1429–1435 (2003).

Артикул Google ученый

Какой пример пластической деформации? — Цвета-NewYork.com

Какой пример пластической деформации?

Примером материала с большим диапазоном пластической деформации является влажная жевательная резинка, которую можно растянуть в десятки раз по сравнению с исходной длиной.Под действием растягивающего напряжения пластическая деформация характеризуется областью деформационного упрочнения, областью образования шейки и, наконец, разрушением (также называемым разрывом).

Почему это называется пластической деформацией?

Этот тип деформации включает растяжение связей, но атомы не проскальзывают друг мимо друга. Когда напряжение достаточно для постоянной деформации металла, это называется пластической деформацией.

Что такое пластическая деформация в физике?

Пластическая деформация — это необратимая деформация, которая возникает, когда материал подвергается растягивающим, сжимающим, изгибающим или скручивающим напряжениям, которые превышают его предел текучести и вызывают его удлинение, сжатие, коробление, изгиб или скручивание.

Как определить остаточную пластическую деформацию?

После того, как материал достиг предела упругости или деформировался, дальнейшее растяжение приведет к необратимой деформации. После сдачи не вся нагрузка будет восстановлена при снятии нагрузки. Пластическая деформация определяется как остаточная безвозвратная деформация.

Как предотвратить пластическую деформацию?

Метод улучшения

- понизить температуру формы.

- Увеличенное время охлаждения.

- понизить температуру материала.

Пластическая деформация — это хорошо или плохо?

Основным эффектом любого метода тяжелой пластической деформации (SPD) является повышение механической прочности за счет уменьшения размера зерна, и среди этих методов только равноканальное угловое прессование (ECAP) позволяет производить заготовки промышленных размеров.

Повышает ли пластическая деформация пластичность?

Например, с увеличением пластической деформации предел текучести Cu и Al монотонно увеличивается, а их удлинение до разрушения (пластичность) уменьшается.Мы сообщаем о необычайном сочетании высокой прочности и высокой пластичности, которое достигается в металлах, подверженных сильной пластической деформации (SPD).

Где происходит пластическая деформация?

Пластическая деформация в виде скольжения происходит по плотноупакованным плоскостям решетки, где потребность в энергии для движения дислокаций минимальна. Скольжение внутри кристалла продолжается до тех пор, пока линия дислокации не достигает конца кристалла, где возникает видимая ступенька — так называемая полоса скольжения.

Почему пластическая деформация — это плохо?

Пластическая деформация очень чувствительна к дискретным дефектам, как микроскопическим, так и атомным, в материале. Поскольку положения атомов меняются во время пластической деформации, напряжение, необходимое для поддержания потока материала, весьма чувствительно к кристаллической структуре.

Какие три типа деформации?

Когда горная порода подвергается возрастающему напряжению, она проходит 3 последовательных стадии деформации. Упругая деформация — деформация обратима.Пластичная деформация — деформация необратима. Разрушение — необратимая деформация, при которой материал разрушается.

Почему пластическая деформация постоянна?

После снятия внешней нагрузки с упруго деформированного тела оно восстанавливает свою первоначальную форму. При пластической деформации тело сохраняет деформированную форму даже после снятия внешней нагрузки. При пластической деформации атомы твердого тела постоянно смещаются из своего исходного узла решетки.

Обратима ли пластическая деформация?

В физике и материаловедении пластичность, также известная как пластическая деформация, — это способность твердого материала подвергаться остаточной деформации, необратимому изменению формы в ответ на приложенные силы.

Кто сделал первый пластик?

Лео Бэкеланд

Что такое процесс деформации?

Процессы деформации преобразуют твердые материалы из одной формы в другую. Начальная форма обычно проста (например, заготовка или листовая заготовка) и пластически деформируется между инструментами или штампами, чтобы получить желаемую окончательную геометрию и допуски с требуемыми свойствами (Altan, 1983).

Что означает деформация?

1: изменение формы или формы также: продукт такого изменения.2: действие деформации: состояние деформации. 3: изменение к худшему.

Ковка — это процесс деформации?

Ковка — это процесс деформации, при котором рабочая деталь сжимается между двумя штампами с использованием удара или постепенного давления для формирования детали. Технологии изготовления металла классифицируются в соответствии со схемой, показанной на рисунке.

Что такое эффективность деформации?

Следовательно, эффективность процесса деформации выражается как: (4.35) Эффективность процессов деформации, выраженная в процентах, колеблется от 30–60% для экструзии от 75–95% для прокатки. Пластическая деформация часто может привести к повышению температуры детали.

Что такое процесс первичного формования?

Первичные производственные процессы Эти процессы используются для преобразования сырья или лома в основной продукт первичной формы и размера. Различные основные производственные процессы: Литье. Формование, такое как ковка, прокатка, экструзия и т. Д.Соединение, такое как сварка, пайка и т. Д.

Что такое процесс обработки металлов давлением?

Обработка металлов давлением — это процесс изготовления, при котором конструкционные детали и компоненты создаются из металлических листов или труб. Основной процесс формования металла будет сгибать или деформировать металлическую заготовку до желаемой геометрической формы. Все полагаются на компоненты, полученные в процессе обработки металлов давлением.

Какие 3 основных дефекта обнаруживаются в процессах формовки листового металла?

Морщины, трещины и упругая отдача — три наиболее распространенных дефекта, встречающихся при штамповке листового металла.

Какие бывают виды формовки?

Некоторые примеры процессов формования:

- Ковка.

- Экструзия.

- Прокатка.

- Обработка листового металла.

- Ротационная обжимка.

- Накатка резьбы.

- Формование взрывом.

- Электромагнитное формование.

Какие два основных типа процесса обработки металла?

Обычно процессы обработки металлов давлением можно разделить на две большие группы.Один из них — объемное формование, а другой — формование листового металла. Объемная деформация относится к использованию для формования сырья, которое имеет низкое отношение площади поверхности к объему.

Что такое процесс формования?

Формование — это механический процесс, используемый в обрабатывающей промышленности, где материалы (в основном металлы) подвергаются пластической деформации и приобретают требуемые формы и размеры за счет приложения подходящих напряжений, таких как сжатие, сдвиг и растяжение.

Сколько существует видов земледелия?

8 основных типов систем земледелия в Индии — Civilsdaily.

Какие 5 типов земледелия?

1. Натуральное хозяйство: —

- Интенсивное натуральное хозяйство: —

- Первобытное натуральное хозяйство: —

- Сменная обработка: —

- Торговое зерновое хозяйство: —

- Коммерческое смешанное сельское хозяйство: —

- Коммерческое земледелие: —

Какое сельское хозяйство наиболее прибыльно?

Вот самые прибыльные бизнес-идеи в области сельского хозяйства:

- Сельскохозяйственная ферма.

- 10 самых прибыльных бизнес-идей животноводства.

- Производство органических удобрений «Биогумус».

- Бизнес сухих цветов.

- Бизнес по распространению удобрений.

- Органическая ферма «Зеленый дом».

- Птицеводство.

- Грибное хозяйство.

Какие 4 основных типа земледелия?

Типы сельского хозяйства включают натуральное хозяйство, смешанное сельское хозяйство, кочевое скотоводство, коммерческие плантации, животноводство и т. Д.Сельское хозяйство включает разведение животных и выращивание сельскохозяйственных культур для получения сырья и продуктов питания.

Какие 7 отраслей сельского хозяйства?

Как написано ниже, в этих сферах сельского хозяйства имеется большое количество отраслей.

- Агрономия.

- Садоводство.

- Селекция растений / Генетика.

- Почвоведение.

- Агрометеорология.

- Сельскохозяйственная биотехнология.

- Агротехника.

- Расширение сельского хозяйства.

Что происходит при пластической деформации? — MVOrganizing

Что происходит при пластической деформации?

Пластическая деформация — это необратимая деформация, которая возникает, когда материал подвергается растягивающим, сжимающим, изгибающим или скручивающим напряжениям, которые превышают его предел текучести и вызывают его удлинение, сжатие, коробление, изгиб или скручивание.

Объем изменяется при пластической деформации?

В большинстве кристаллических материалов, в том числе в большинстве металлов, пластическая деформация принимает форму скольжения атомных плоскостей друг относительно друга, опосредованного дислокациями.Нет никакого изменения объема, связанного с пластической деформацией.

Что происходит, когда материал деформируется?

Когда к металлу или другому конструкционному материалу прилагается достаточная нагрузка, это приводит к изменению формы материала. Это изменение формы называется деформацией. Другими словами, упругая деформация — это изменение формы материала при низком напряжении, которое можно восстановить после снятия напряжения.

Где происходит пластическая деформация?

Пластическая деформация возникает, когда материал подвергается напряжению выше предела упругости, т.е.е. за пределом текучести, как показано на рисунке 1. Результирующая пластическая деформация является постоянной и не может быть восстановлена простым снятием напряжения, вызвавшего деформацию.

Какие 3 типа деформации?

Когда горная порода подвергается возрастающему напряжению, она проходит 3 последовательных стадии деформации. Упругая деформация — деформация обратима. Пластичная деформация — деформация необратима. Разрушение — необратимая деформация, при которой материал разрушается.

Как рассчитывается пластическая деформация?

Пластическая деформация получается путем вычитания упругой деформации, определяемой как значение истинного напряжения, деленное на модуль Юнга, из значения общей деформации (см. Рисунок 1). Рис. 1. Разложение общей деформации на упругую и пластическую составляющие.

Какие два типа деформации бывают?

Деформация бывает двух видов:

- Постоянная деформация — также известная как пластическая деформация, она необратима.Это тип деформации, который сохраняется даже после снятия приложенных сил.

- Временная деформация — также известная как упругая деформация, она обратима.

Что такое пластическая деформация?

Этот тип деформации вызван перегруппировкой атомов в материале и не является обратимым. Когда напряжение снимается, в материале сохраняется пластическая деформация.

Какой пример пластической деформации?

Пластическая деформация описывает постоянное изменение формы или размера в результате напряжения; Напротив, упругая деформация — это только временное изменение размера.С другой стороны, примеры пластической деформации включают изгиб стального стержня при растяжении или разрушение стекла при сжатии.

Какие примеры пластмасс?

Примеры пластмасс

- Полиэтилентерефталат: ПЭТ или ПЭТФ.

- Полиэтилен высокой плотности: HDPE.

- Поливинилхлорид: ПВХ.

- Полипропилен: PP.

- Полистирол: ПС.

- Полиэтилен низкой плотности: LDPE.

Какой пример поведения пластика?

Например, твердый кусок металла, который сгибается или толкается в новую форму, демонстрирует пластичность, поскольку в самом материале происходят постоянные изменения.В технике переход от упругого к пластическому поведению известен как податливость.

Что такое процесс деформации?

Процессы деформации преобразуют твердые материалы из одной формы в другую. Начальная форма обычно проста (например, заготовка или листовая заготовка) и пластически деформируется между инструментами или штампами, чтобы получить желаемую окончательную геометрию и допуски с требуемыми свойствами (Altan, 1983).

Фрезерование — это процесс деформации?

Обработка, фрезерование и растачивание — это процессы вычитания, которые создают или изменяют формы.Основное внимание в этой главе уделяется второй категории, процессам твердой деформации, в которых плотный твердый исходный материал преобразуется в форму за счет приложения механических сил.

Каковы причины важности процессов объемной деформации?

Причины, по которым процессы объемной деформации важны, включают: (1) они способны к значительному изменению формы при использовании горячей обработки, (2) они положительно влияют на прочность детали, когда используется холодная обработка, и (3) большая часть процессы производят мало материальных отходов; некоторые из них являются процессами чистой формы.

Повышает ли горячая обработка прочность?

Горячая обработка улучшает технические характеристики детали, поскольку она заменяет микроструктуру на микроструктуру с мелкими зернами сферической формы. Эти зерна увеличивают прочность, пластичность и ударную вязкость материала.

Повышает ли горячая прокатка твердость?

До сих пор был сделан вывод, что при горячей прокатке увеличение высоты канавок валка, которое было функцией его расширения, вызванного параметрами процесса, привело к увеличению толщины проката, что повлияло на механические свойства прокатываемых образцов. такие как предел прочности на разрыв, предел текучести.

Что такое процесс горячей и холодной обработки?

Холодная штамповка или холодная обработка — это любой процесс металлообработки, при котором металлу придают форму ниже его температуры рекристаллизации, обычно при температуре окружающей среды. Такие процессы контрастируют с методами горячей обработки, такими как горячая прокатка, ковка, сварка и т. Д.

Каковы преимущества и недостатки горячей обработки перед холодной обработкой?

Преимущества и недостатки Горячая обработка Снижение предела текучести, поэтому с ним легче работать и требуется меньше энергии или усилий.Повышение пластичности. Повышенные температуры увеличивают диффузию, которая может удалить или уменьшить химические неоднородности. При деформации поры могут уменьшиться в размерах или полностью закрываться.

Когда материал подвергается холодной обработке?

Аннотация: Холодная обработка — это пластическая деформация металлов ниже температуры рекристаллизации. В большинстве случаев такое холодное формование производится при комнатной температуре. Основные операции холодной обработки можно разделить на выжимку, гибку, резку и волочение.

Работает ли отжиг в горячем состоянии?

Когда металл подвергается горячей обработке, ему придают форму, когда его температура превышает температуру рекристаллизации. В этих условиях отжиг происходит во время обработки металла, а не как отдельный процесс. Горячая обработка металла обычно проводится при температуре около 0,6 от его точки плавления.

Повышает ли холодная деформация пластичность?

Из-за металлургических изменений, происходящих с металлом во время холодной обработки, пластичность металла снижается по мере увеличения объема холодной обработки.Эти изменения приводят к снижению текучести и прочности металла на разрыв, а также к увеличению его пластичности, что позволяет проводить дальнейшую холодную обработку.

Почему пластичность увеличивается с температурой?

При температурах выше пика образование диффузных пустот снижает пластичность. Следовательно, увеличение скорости деформации увеличивает величину деформации кручения по сравнению с увеличением скорости роста полости, и повышается пластичность.

Как повысить пластичность конструкции?

Боковое армирование улучшает пластичность, предотвращая преждевременные разрушения при сдвиге и ограничивая зону сжатия, тем самым увеличивая деформационную способность железобетонной балки.Пластичность можно увеличить за счет • Уменьшения% растянутой стали (pt).

Повышает ли закалка прочность?

Сталь с закалочной закалкой В зависимости от содержания углерода и легирующих элементов в стали может остаться более твердая и хрупкая микроструктура, такая как мартенсит или бейнит, когда она подвергается закалочному упрочнению. Эти микроструктуры приводят к увеличению прочности и твердости стали.

Почему производится закалка?

В металлургии закалка чаще всего используется для упрочнения стали путем индуцирования мартенситного превращения, когда сталь должна быстро охлаждаться через ее эвтектоидную точку, температуру, при которой аустенит становится нестабильным.Это позволяет начинать закалку при более низкой температуре, что значительно упрощает процесс.

В чем разница между отжигом и закалкой?

В процессе отжига структура не изменяется, в основном для устранения внутренних напряжений металла. Сталь нагревается до критической температуры выше 30-50 ℃. Сравните закалку с отжигом и нормализацией, главное отличие — быстрое охлаждение, цель — получить мартенсит.

Сколько существует видов закалки?

Три типа

Что такое физическое тушение?

Механизм, связанный с передачей энергии, обозначается как физическое тушение: молекула тушителя дезактивирует 1O2 в триплетное нереактивное основное состояние, набирает энергию в триплетное возбужденное состояние, а затем легко теряет свою энергию в окружающую среду и возвращается в исходное состояние.

Что такое нормализация?

Нормализация — это процесс термообработки, который используется для повышения пластичности и прочности металла после того, как он подвергся процессам термического или механического упрочнения. Этот нагрев и медленное охлаждение изменяют микроструктуру металла, что, в свою очередь, снижает его твердость и увеличивает пластичность.

Почему закалка в масле лучше, чем в воде?

Масло предпочтительнее традиционной охлаждающей среды, состоящей из воды, поскольку оно снижает риск деформации или растрескивания за счет более равномерного и более быстрого охлаждения металлов.

Деформация металлов и ее виды

Изменение размеров форм материи под действием приложенных сил называется «деформацией». Это вызвано либо механическим действием внешних сил, либо различными физическими и физико-химическими процессами. Для образования различных металлических форм необходима деформация металлов. Деформированные или механически обработанные металлы намного превосходят литые металлы, из которых они изготовлены.

Типы деформации металла:Деформации металла бывают двух типов:

1.Упругая деформация, и

2. Пластическая деформация.

1. Упругая деформация:

Упругая деформация — это деформация, которая исчезает при снятии нагрузки. Он предшествует (имеет место раньше) пластической деформации. Эта деформация возникает при приложении напряжения к металлической детали.

Фиг. 3.1 [(i), (ii), (iii)] показывает форму атомов до нагрузки, после нагрузки при растяжении и сжатии соответственно. Когда прилагается растягивающая нагрузка, деталь становится немного длиннее, тогда как сжимающая нагрузка укорачивает деталь.