полная классификация, какие бывают и названия с картинками, назначение и применение (открытые и закрытые, качения, упорные, роликовые, опорные, шариковые), размеры с таблицей

Конструкции узлов могут различаться в зависимости от особенностей, показателей, технических характеристик и назначения. Знать об этих различиях нужно не только производителю, но и пользователю. В статье мы расскажем о классификации подшипников – какие виды деталей бывают (качение, скольжение, роликовые, открытого и закрытого типа) и их назначение.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

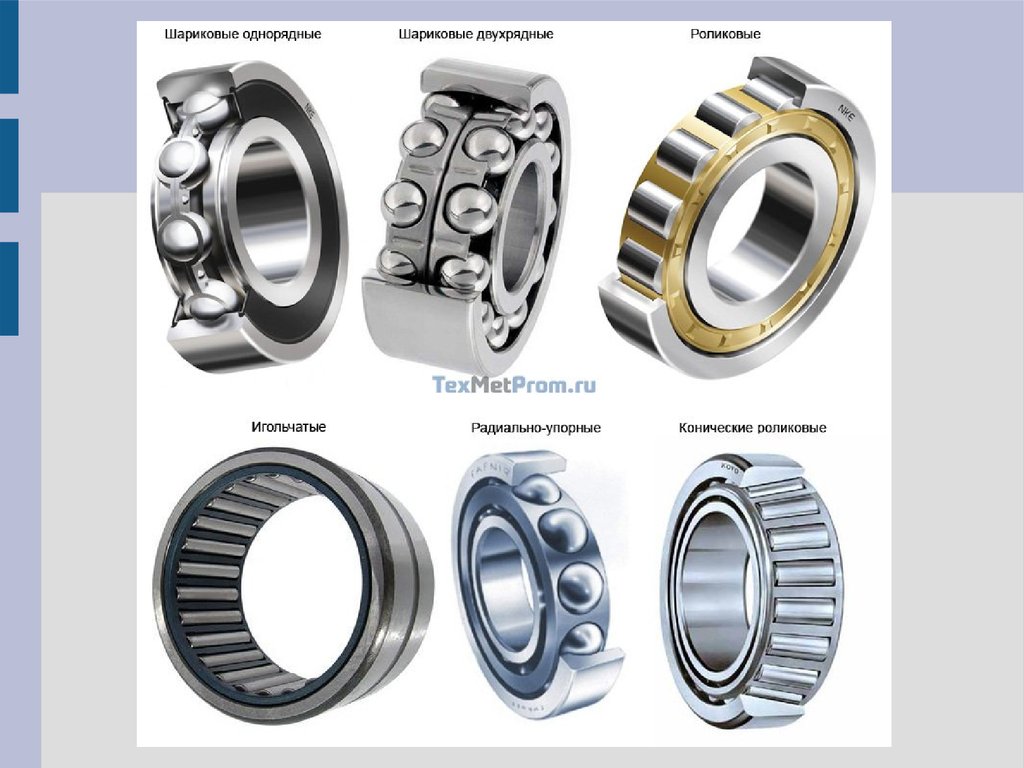

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Представим картинку, на которой изображено, как классифицируются изделия:

Качения: рабочие характеристики, достоинства и недостатки

Более инновационные разработки, которые на данный момент используются повсеместно для поддержания и направления вращающегося вала. Они имеют невысокую степень износа, поэтому в машиностроении считается, что это один из самых прочных узлов при условии правильной эксплуатации – регулярном очищении и смазывании.

Обычная структура состоит из двух колец и тел вращения. Они могут быть различные – иглы, шарики ролики. От этого зависит классификация подшипников качения и их степень точности. Различают:

- шарикоподшипники;

- роликоподшипники;

- игольчатые.

Для начала рассмотрим достоинства и недостатки указанного типа узлов.

Плюсы:

- Невысокая стоимость. Цена на них небольшая, благодаря высокой конкуренции и широкого производства. При этом можно купить изделия как отечественного производства, так и зарубежного.

- Низкая сила трения. Это самый основной плюс, благодаря нему не происходит большого нагревания металла. Это же качество предопределяет длительный износ. Износостойкое оборудование не требует частых замен, а также не может привести к поломки вращающегося вала.

- Широкий ассортимент и взаимозаменяемость. Если все же изделие сломалось, то его нетрудно заменить на аналог.

- При изготовлении используются доступные материалы, в том числе добавляется небольшая часть цветных металлов. Поэтому себистоимость очень невысокая.

- В процессе эксплуатации не требуется большого количества смазочных жидкостей. Их утечка в основном происходит только при нарушении целостности уплотнительных колец, а также при попадании в систему влаги и мелких частиц мусора – песка, грязи, ржавчины.

- Хорошая несущая способность на ширину кольца. Это также способствует сохранению изделия.

- Есть небольшие осевые размеры.

Недостатки:

- Радиальный диаметр точки прикрепления детали больше, чем у узлов скольжения. Это увеличивает нагрузку на тело.

- Основные неполадки случаются из-за повышенной восприимчивости к ударам и сильным вибрациям. Конструкция может сломаться (применимо к автомобилестроению), если при езде часто попадать в ямы на высокой скорости, а также при разболтанной оси и осевых механизмов, которые дают вибрирующие движения.

- Большая применимость к низким оборотам. При большой скорости вращения могут появиться неполадки.

Классификация подшипников качения по размерам, таблица

При выборе изделия используются номера, они все прописаны в соответствующих нормативных документах, но для удобства пользователей мы свели их в одну картинку:

| Обозначение подшипника | Размеры | Обозначение подшипника | Размеры | ||||

| Внутренний диаметр | Внешний диаметр | Ширина | Внутренний диаметр | Внешний диаметр | Ширина | ||

| №4 | 4 | 16 | 5 | №207 | 35 | 72 | 17 |

| №5 | 5 | 19 | 6 | №208 | 40 | 80 | 18 |

| №6 | 6 | 19 | 6 | №209 | 45 | 85 | 19 |

| №7 | 7 | 22 | 7 | №220 | 50 | 90 | 20 |

| №8 | 8 | 22 | 7 | №211 | 55 | 100 | 21 |

| №9 | 9 | 9 | 8 | №212 | 60 | 110 | 22 |

| №13 | 3 | 19 | 3 | №214 | 70 | 125 | 24 |

| №17 | 7 | 22 | 6 | №215 | 75 | 130 | 25 |

| №18 | 8 | 10 | №220 | 100 | 180 | 34 | |

| №23 | 3 | 13 | 4 | №303 | 17 | 47 | 14 |

| №24 | 4 | 16 | 5 | №305 | 20 | 52 | 15 |

| №25 | 5 | 16 | 5 | №306 | 25 | 62 | 17 |

| №34 | 4 | 16 | 5 | №307 | 30 | 72 | 19 |

| №35 | 5 | 8 | 6 | №308 | 35 | 80 | 21 |

| №45 | 4,5 | 7 | 2,5 | №309 | 40 | 90 | 23 |

| №62 | 2 | 22 | 2,5 | №310 | 45 | 100 | 25 |

| №66 | 6 | 22 | 6 | №312 | 50 | 110 | 27 |

| №89 | 9 | 26 | 7 | №316 | 60 | 130 | 31 |

| №100 | 10 | 28 | 8 | №403 | 80 | 170 | 39 |

| №101 | 12 | 42 | 8 | №405 | 17 | 62 | 17 |

| №104 | 20 | 47 | 12 | №406 | 25 | 80 | 21 |

| №105 | 25 | 55 | 12 | №407 | 30 | 90 | 23 |

| №106 | 30 | 30 | 13 | №700 | 35 | 100 | 25 |

| №200 | 10 | 32 | 9 | №703 | 10 | 28 | 8 |

| №201 | 12 | 35 | 10 | №705 | 17 | 47 | 12 |

| №202 | 15 | 40 | 11 | №709 | 25 | 52 | 10 |

| №203 | 17 | 47 | 12 | №710 | 45 | 75 | 11 |

| №204 | 20 | 52 | 14 | №802 | 50 | 80 | 11 |

| №205 | 25 | 62 | 15 | №906 | 15 | 42 | 11 |

Если вы не знаете порядкового обозначения, то вам понадобится измерить или узнать следующие показатели – диаметры внутреннего и внешнего колец, а также ширину детали.

Чаще случается обратная ситуация. В автосервисе или ином сервисном центре при ремонте вам говорят, что необходим узел с определенным названием. Чтобы узнать, что именно от вас хотят, можно свериться с приведенной таблицей.

Например, какой вид подшипника обозначается цифрой 6? Это тот, у которого внутренний диаметр равен 6 мм, а внешний – 19 мм. Стандартная ширина – 6 мм.

Рабочие характеристики и строение

Форма изделия полностью правильная, круглая. В центре – отверстие. Это место оси, туда может помещаться часть опоры. От правильного подбора зависит то, насколько плотно будет стоять узел.

Это и есть внутреннее кольцо. На ней есть дорожка качения, то есть бортики, благодаря которым остальные элементы не покинут определенного места и будут двигаться вдоль них.

Затем идут сепараторы. Это ячейки из металла, оправа для шариков или роликов. Они направляют их, а также удерживают на своих местах. Без них тела качения сместились бы в одну сторону, начали бы наезжать друг на друга, что увеличило бы трение и привело бы к неравномерному распределению нагрузки на опору. При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

Далее следует внешнее кольцо. На нем также внутри есть дорожки качения, то есть рифление, согласно которому происходит переход тел из одной ячейки в другую.

Посмотрим изображение этой разновидности узла:

Скольжение: рабочие характеристики, достоинства и недостатки

Их конструкция отличается от качения, потому что фактически две основные части (кольца) не катятся на роликах, а скользят друг по другу. Результат – увеличенная площадь трения, что, соответственно, делает эту силу намного больше. Это основной минус, который закреплен за изделием. Если будет недостаточное количество смазывающего вещества, то металл будет нагреваться, что может привести к поломке.

Рассмотрим достоинства и недостатки изделия.

Плюсы:

- При большой скорости вращения они очень надежны, поэтому их применяют для турбин, самолетостроения и прочих важных областях. Это обеспечивается тем, что тело качения (шарик) не может выскочить из системы при больших оборотах. Фактически это очень примитивная конструкция, а чем она проще, тем меньше может случиться неисправностей.

- Большая площадь соприкасающейся поверхности приводит к тому, что на нее мало действуют вибрации. Это также обеспечивается плотным слоем масла. Такая прослойка делает любые удары и вибрационные вмешательства фактически не ощутимыми.

- Малые радиальные размеры.

- Отлично сочетается с коленчатым валом, крепится на его шейку и передает крутящий момент.

Есть и недостатки:

- Проигрывает в классификации подшипников по виду трения, потому что механизм сильно трется, особенно при пуске или небольших скоростях. Металл нагревается, теряются его качества, он может начать трескаться или стираться.

- Износ выше, чем у узла качения, чаще требуются замены.

- Для функционирования необходимо постоянно пополнять смазку. Это может быть либо автоматическое подведение, либо вручную.

Рабочие характеристики и строение

Внутренняя втулка, то есть кольцо меньшего диаметра, обычно создается из материала, обладающего антифрикционными свойствами. У них низкий коэффициент трения, что частично устраняет проблему всех механизмов скольжения. Корпус же создается из стали. Он плотно насаживается на втулку. Небольшой зазор между ними предназначен для того, чтобы туда поступала смазка. Система предполагает автоматическую подачу. Слой этой жидкости определяется в зависимости от показателей давления, температуры и фактического расхода.

По типу подшипников скольжения и их применению можно определить степень трения:

- сухое;

- граничное;

- гидродинамическое;

- газодинамическое.

Первые наиболее подвержены скорому износу. Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

На долговечность узла влияют не только условия эксплуатации, но и характер используемого смазочного вещества. Его функции в следующем:

- охлаждение, потому что при движении образуется тепло, а при его избытке могут пострадать все рядом находящиеся металлические запчасти;

- снятие силы трения;

- защита детали от влияния извне – негативно могут отразиться не только частицы пыли и другие загрязнения, но и влага;

- предотвращение ржавления.

Еще одна классификация – на виды упорных подшипников скольжения по используемой смазки. Она может быть сухой, классической влажной, газовой или пластичной. Наиболее инновационная разработка – это использование пористого металла. Такой материал имеет поры. Он как-бы пропитан сухим веществом, которое меняет свое агрегатное состояние при нагреве. С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

Посмотрим изображение изделия:

Но предложенная структура с порошком, меняющим свои свойства при нагреве, – скорее исключение из правил. Это трудное устройство, для которого необходимо применять дорогостоящие материалы. Классикой считаются два другие подвида. Виды подшипников скольжения и их назначение, применение, в зависимости от подачи смазывающего вещества:

- гидростатические – поддерживать уровень жидкости нужно извне, в механизм поступает запрос о низком ее количестве, он реализуется другими конструкциями;

- гидродинамические – более современные и самобытные, их отличительный признак – они сами по мере вращения контролируют давление, когда оно становится ниже, чем должно быть, то насос автоматически срабатывает, емкость, подведенная снаружи, начинает сжиматься, перенося необходимое количество смазки.

И последняя классификация является определением конструктивных особенностей. Корпус может вращаться вокруг разных втулок. Подшипники могут быть:

- Сферические. Сфера внутри имеет значительные отклонения от плоскости, поэтому разрешен перекос в процессе движения. Но эффективность будет утверждена только при небольших скоростях. При высоких обязательно нужна крепкая опора.

- Упорные. Они воспринимают только осевые нагрузки.

- Линейные. Этот тип подшипников устанавливается в вентиляторах и других системах, где нужно классическое вращение по кругу.

Теперь рассмотрим менее общие классификации изделий.

Шариковые

Шарикоподшипники – самый древний, но до настоящего момента часто употребляемый подвид. Они состоят из двух колец – внешнего и внутреннего – и шариков из металла. Каждый из них находится в ячейке, сепараторе, который предопределяет их местонахождение и то, что они не будут соприкасаться.

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Двухрядные самоустанавливающиеся

Это неразъемная конструкция, которая состоит из прикрепленных ко внутренней втулке двух рядов шариков. Особенность в том, что при небольших перекосах и сдвигах, тела вращения восстанавливаются на свои места, так как по краям их ограничивают желобки.

Достоинства:

- Способность выравниваться.

- Хорошо справляется с радиальными воздействиями.

- Длительная эксплуатация.

Недостатки:

- Небольшой угол контакта.

- Не подходит для осевых нагрузок.

- Неудобство неразъемного монтажа.

Игольчатые

По сути это те же ролики, но очень узкие. Из-за своего малого диаметра они называются иглами. Основная структура такая же, только вместо сепараторов используется просто плотная пригонка тел катания и много смазки.

Плюсы:

- Низкая сила трения и энергозатраты.

- Работает при больших скоростях вала.

- Малый износ.

Минусы:

- высокие требования к коаксиальности элементов узла;

- любой перекос, удар приведут к поломке.

В статье мы рассказали, какие виды и размеры шариковых подшипников существуют, показали фото. Ориентируйтесь на цену и качество изделия при покупке.

Виды подшипников, их классификация и назначение — что это такое в картинках и какие типы бывают

Функционал подшипников очень широк. Они незаменимы для обеспечения надежной фиксации, легкого вращения или качения, уменьшения трение между двумя частями конструкции. Простое изобретение является одним из ведущих в промышленности и используется повсеместно. От его качества во многом зависит работоспособность и износостойкость машины. Многообразие таких сборочных узлов также велико, как и назначение. Что это такое – подшипник, какие виды существуют и их классификация по основным признакам, мы расскажем в этой статье и покажем фотографии.

Шариковый подшипник

Наиболее распространенные радиальные подшипники используется в механизмах с прямозубыми шестернями, в которых нет осевых нагрузок. Шариковые подшипники при одинаковых размерах и большей частоте вращения имеют наименьшие трение. Пример: 305 подшипник шариковый радиальный выпускаются по ГОСТ 3478-79.

Радиально-упорный шариковый подшипник

В передачах, где вместе с радиальной нагрузкой присутствует осевая нагрузка, устанавливаются радиально упорные подшипники. Пример: 36206 подшипник шариковый радиально упорный ГОСТ 3478-79

Таблица соответствия региональных систем класса точности к международной ISO

Для наиболее распространённых типов подшипников таблица соответствия имеет следующий вид:

| Стандарт | Класс точности | Тип подшипников | |||||

| ISO | ISO 492 | Normal class Class 6x | Class 6 | Class 5 | Class 4 | Class 2 | Радиальные |

| ISO 199 | Normal class | Class 6 | Class 5 | Class 4 | – | Упорные | |

| ISO 578 | Class 4 | Class 3 | Class 0 | Class 00 | Конические роликовые дюймовые | ||

| ISO 1224 | Class 5A | Class 4A | – | Прецизионные приборные | |||

| DIN (Германия) | DIN 620 | P0 | P6 | P5 | P4 | P2 | Все типы |

| JIS (Япония) | JIS В 1514 | Class 0 Class 6X | Class 6 | Class 5 | Class 4 | Class 2 | Все типы |

| ГОСТ (Россия) | ГОСТ 520-2002 | Нормальный Класс 6x | Класс 6 | Класс 5 | Класс 4 | Класс 2 | Конические роликовые |

| ГОСТ 520-2002 | Нормальный | Класс 6 | Класс 5 | Класс 4 | Класс 2 | Все остальные | |

| ANSI, AFBMA (США) | ANSI/ AFBMA Std.  20 20 | АВЕС 1 | АВЕС 3 | АВЕС 5 | АВЕС 7 | АВЕС 9 | Радиальные шариковые |

| RBEC 1 | RBEC 3 | RBEC 5 | Радиальные роликовые (кроме конических) | ||||

| ANSI/ AFBMA Std. 19.1 | Class К | Class N | Class C | Class В | Class A | Конические роликовые метрические | |

| ANSI В 3.19 AFBMA Std. 19 | Class 4 | Class 2 | Class 3 | Class 0 | Class 00 | Конические роликовые дюймовые | |

Роликовый подшипник

Роликовые подшипники способны выдерживать большую нагрузку по сравнению с шариковыми. Поэтому при выборе подшипника учитываются нагрузки воспринимаемые подшипниками. Пример: 2209 подшипник роликовый радиальный однорядный без бортов на наружном кольце ГОСТ 3478-79.

Поэтому при выборе подшипника учитываются нагрузки воспринимаемые подшипниками. Пример: 2209 подшипник роликовый радиальный однорядный без бортов на наружном кольце ГОСТ 3478-79.

Двухрядный роликовый подшипник

Для тяжело нагруженных передач применяют подшипник двухрядный, который работает с большими нагрузками. Увеличенный коэффициент трения двух рядных подшипников не позволяет работать при больших оборотах. Пример: 3182108 роликовый двухрядный подшипник без внешнего кольца ГОСТ 7634-75.

Игольчатый подшипник

Узлы, где из-за больших габаритов установка роликовых подшипников невозможна, устанавливают игольчатые подшипники. Конструктивно подшипники выпускаются со штампованной наружной обоймой, шейка вала играет роль внутренней обоймы, в отдельных случаях подшипник состоит из набора роликов, которые устанавливаются в корпусе. Пример: подшипник НК 121610 с одним наружным штампованным кольцом ГОСТ 4060-78.

Перечень стандартов ISO

МЕЖДУНАРОДНЫЕ СТАНДАРТЫ (СТАНДАРТЫ ISO), ДЕЙСТВУЮЩИЕ ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ, ШАРНИРНЫХ ПОДШИПНИКОВ И ТЕЛ КАЧЕНИЯ.

В данном материале приводится перечень стандартов, разработанных ISO («International Organization for Standardization» — «Международная организация по стандартизации»). Эти стандарты называются международными. В разработке некоторых из них приняли участие специалисты России (Россия — участник секции ISO номер ТК-4 -«Подшипники качения»). В перечень включены действующие стандарты, за исключением стандартов на самолетные подшипники дюймовой размерности. Не приводятся отмененные и замененные стандарты ISO. Несколько стандартов ISO находятся на стадии утверждения, но пока еще являются проектами. Стандарты ISO содержат ценную информацию о подшипниках, обобщающую мировой опыт. Некоторые стандарты ISO являются основой соответствующих ГОСТов и других стандартов более низкого уровня. Однако формально стандарты ISO в России не являются стандартами прямого действия. Перечень составлен по состоянию на 01.01.2005 г.

1. ISO 15 : 1998 Подшипники качения — Радиальные подшипники — Основные размеры, генеральный план.

2. ISO 76 : 1987 Подшипники качения — Статическая грузоподъемность.

3. ISO Amd. 1 76 : 1999 Подшипники качения — Статическая грузоподъемность — Изменение 1.

4. ISO 104 : 2002 Подшипники качения — Упорные подшипники — Основные размеры, генеральный план.

5. ISO 113 : 1999 Подшипники качения — Корпуса на лапах — Основные размеры.

6. ISO 199 : 1997 Подшипники качения — Упорные шариковые подшипники — Допуски.

7. ISO 246 : 1995 Подшипники качения — Роликовые цилиндрические подшипники — Отдельные упорные кольца — Основные размеры.

8. ISO 281 : 1990 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Часть 1 : Методы расчета.

9. ISO Amd. 1 281 : 2000 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Изменение 1. 10. ISO Amd. 2 281 : 2000 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Изменение 2.

11. ISO 355 : 1997 Подшипники качения — Роликовые конические подшипники метрической серии -Основные размеры и обозначения серий.

12. ISO 464 : 1995 Подшипники качения — Радиальные подшипники с упорным пружинным кольцом -Размеры и допуски.

13. ISO 492 : 2002 Подшипники качения — Радиальные подшипники — Допуски.

14. ISO 582 : 1995 Подшипники качения — Максимальные значения размеров фасок.

15. ISO 683-17 : 1999 Стали термообработанные, легированные и быстрорежущие — Часть 17: Стали для шариковых и роликовых подшипников.

16. ISO 1002 : 1983 Подшипники качения — Самолетные подшипники — Характеристики, основные размеры, допуски, оценка грузоподъемности.

17. ISO 1132-1 : 2000 Подшипники качения — Допуски — Часть 1 : Термины и определения.

18. ISO 1132-2 : 2001 Подшипники качения — Допуски — Часть 2: Принципы и методы измерения и контроля.

19. ISO 1206 : 2001 Подшипники роликовые игольчатые — Легкая и средняя серии — Размеры и допуски.

20. ISO 1224 : 1984 Подшипники качения — Приборные прецизионные подшипники.

21. ISO 2982-1 : 1995 Подшипники качения — Комплектующие детали — Часть 1: Конические втулки -Размеры.

22. ISO 2982-2 : 2001 Подшипники качения — Комплектующие детали — Часть 2: Стопорные гайки и стопорные приспособления — Размеры.

23. ISO 3030 : 1996 Подшипники качения — Радиальные игольчатые ролики с сепаратором в сборе -Размеры и допуски.

24. ISO 3031 : 2000 Подшипники роликовые игольчатые — Упорные игольчатые ролики с сепаратором в сборе, упорные шайбы — Размеры и допуски.

25. ISO 3096 : 1996 Подшипники качения — Игольчатые ролики — Размеры и допуски.

26. ISO Cor. 1 3096 : 1999 Подшипники качения — Игольчатые ролики — Размеры и допуски — Техническая поправка 1.

27. ISO 3228 : 1993 Подшипники качения — Литые и штампованные корпуса для вкладышных подшипников.

28. ISO 3245 : 1997 Подшипники качения — Роликовые игольчатые подшипники со штампованным наружным кольцом без внутреннего кольца — Основные размеры и допуски. 29. ISO 3290 : 2001 Подшипники качения — Шарики — Размеры и допуски.

30. ISO 5593 : 1997 Подшипники качения — Словарь.

31. ISO 5753 : 1991 Подшипники качения — Радиальный внутренний зазор.

ISO 5753 : 1991 Подшипники качения — Радиальный внутренний зазор.

32. ISO 5949 : 1983 Стали инструментальные и стали подшипниковые — Микрофотографический метод оценки распределения карбидов с помощью контрольных микрофотоснимков.

33. ISO 6743-2 : 1981 Смазки, промышленные масла и сопутствующие продукты (Класс L) — Классификация -Часть 2: Группа F — Шпиндельные подшипники, подшипники и муфты.

34. ISO 6811 : 1998 Подшипники скольжения сферические — Словарь.

35. ISO Cor. 1 6811 : 1999 Подшипники скольжения сферические — Словарь — Техническая поправка 1.

36. ISO 7063 : 2003 Роликовые игольчатые подшипники — Опорные ролики — Допуски.

37. ISO 7938 : 1986 Авиация — Шариковые подшипники для направляющих роликов тросов управления -Размеры и нагрузки.

38. ISO 7939 : 1988 Авиация — Неметаллические направляющие ролики с шариковыми подшипниками для тросов управления — Размеры и нагрузки.

39. ISO ISO 8443 : 1999 8826-1 : 1989 Подшипники качения — Радиальные шариковые подшипники с бортом на наружном кольце — Размеры борта. Технические чертежи — Подшипники качения — Часть 1 : Общее упрощенное изображение.

Технические чертежи — Подшипники качения — Часть 1 : Общее упрощенное изображение.

40. ISO 8826-2 : 1994 Технические чертежи — Подшипники качения — Часть 2: Детализированное упрощенное изображение.

41. ISO 9628 : 1992 Подшипники качения — Вкладышные подшипники и эксцентрические стопорные кольца.

42. ISO 9758 : 2000 Авиация и космос — Вилкообразные наконечники стальные, с резьбой, для подшипников качения, для тросов управления самолетами — Размеры и нагрузки.

43. ISO 9760 : 2000 Авиация и космос — Вилкообразные наконечники из нержавеющей стали для подшипников качения, для тросов управления самолетами — Размеры и нагрузки.

44. ISO 10285 : 1992 Подшипники качения — Подшипники линейного перемещения — Шариковые рециркулирующие подшипники втулочного типа — Метрическая серия.

45. ISO 10317 : 1992 Подшипники качения — Конические роликовые подшипники — Система обозначений.

46. ISO/TR 10657 : 1991 Пояснительная записка к ISO 76.

47. ISO 10792-1 : 1995 Авиация и космос — Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой — Часть 1 : Метрическая серия.

48. ISO 10792-3 : 1995 Авиация и космос — Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой — Часть 3: Технические условия.

49. ISO 12043 : 1995 Подшипники качения — Однорядные цилиндрические роликовые подшипники — Размеры фасок для колец со скошенным и направляющими бортами.

50. ISO 12044 : 1995 Подшипники качения — Однорядные радиально-упорные шариковые подшипники -Размеры фасок со стороны ненагруженного торца наружного кольца.

51. ISO 12240-1 : 1998 Сферические подшипники скольжения — Часть 1 : Радиальные сферические подшипники скольжения.

52. ISO 12240-2 : 1998 Сферические подшипники скольжения — Часть 2: Радиально-упорные сферические подшипники скольжения.

53. ISO 12240-3 : 1998 Сферические подшипники скольжения — Часть 3. Упорно-радиальные подшипники скольжения.

54. ISO 12240-4 : 1998 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения.

55. ISO Cor. 1 12240-4 : 1999 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения — Техническая поправка 1 .

1 12240-4 : 1999 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения — Техническая поправка 1 .

56. ISO 13012 : 1998 Подшипники качения — Подшипники качения линейного перемещения — Шариковые линейные рециркулирующие подшипники — Втулочный тип — Принадлежности.

57. ISO Cor. 1 13012 : 1999 Подшипники качения — Подшипники качения линейного перемещения — Шариковые линейные рециркулирующие подшипники — Втулочный тип — Принадлежности -Техническая поправка 1 .

58. ISO 13411 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники и игольчатые опорные ролики — Технические условия.

59. ISO 13416 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники — Опорные ролики для скобы, однорядные, с уплотнениями — Метрическая серия.

60. ISO 13417 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники — Опорные ролики с хвостовиком, однорядные, с уплотнениями — Метрическая серия.

61. ISO 13790-1 : 2004 Подшипники качения — Подшипники качения линейного перемещения — Часть 1 : Номинальная расчетная динамическая грузоподъемность и расчетная долговечность.

62. ISO 14190 : 1998 Авиация и космос — Самолетные подшипники качения: шариковые и сферические роликовые — Технические требования. 63. ISO 14191 : 1998 Авиация и космос — Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения, серии диаметров 3 и 4 -Метрическая серия.

64. ISO 14192 : 1898 Авиация и космос — Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения с защитной шайбой, для умеренного режима работы — Метрическая серия.

65. ISO 14195 : 1998 Авиация и космос — Самолетные двухрядные роликовые сферические самоустанавливающиеся подшипники качения, с уплотнением, для трубовидных деталей с высоким сопротивлением кручению, для легкого режима работы -Метрическая серия.

66. ISO 14201 : 1998 Авиация и космос — Самолетные двухрядные шариковые самоустанавливающиеся подшипники качения, серия диаметров 2 — Метрическая серия.

67. ISO 14202 : 1998 Авиация и космос — Самолетные шариковые подшипники качения, жесткие, серии диаметров 0 и 2 — Метрическая серия.

68. ISO 14203 : 1998 Авиация и космос — Самолетные однорядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серии диаметров 8 и 9 — Метрическая серия.

69. ISO 14204 : 1998 Авиация и космос — Самолетные двухрядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серия диаметров 0 — Метрическая серия.

70. ISO 14728-1 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 1 : Шариковые линейные рециркулирующие подшипники.

71. ISO 14728-2 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

72. ISO 14728-2 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

73. ISO 15241 2001 Подшипники качения — Символы и величины.

74. ISO 15242-1 2004 Подшипники качения — Методы измерения вибрации — Часть 1 : Основные положения.

75. ISO 15242-2 2004 Подшипники качения — Методы измерения вибрации — Часть 2: Радиальные шариковые подшипники с цилиндрическими отверстием и наружной поверхностью.

76. ISO 15243 2004 Подшипники качения — Повреждения и отказы — Термины, характеристики и причины.

77. ISO 15312 2003 Подшипники качения -Допустимая тепловая скорость — Расчет и коэффициенты.

78. ISO/TS 16799 1999 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Нарушение непрерывности в расчете базовой динамической грузоподъемности.

79. ISO 21107 : 2004 Подшипники качения и сферические подшипники скольжения — Структура поиска для электронных баз данных — Характеристики и рабочие критерии, идентифицируемые по словарю признаков.

80. ИСО 1132-1:2000 Подшипники качения. Допуски. Часть 1. Термины и определения.

90. ИСО 1132-2:2001 Подшипники качения. Допуски. Часть 2. Принципы и методы измерения и контроля.

91. ИСО 12240-1:1998 Сферические подшипники скольжения. Часть 1. Радиальные сферические подшипники скольжения.

Часть 1. Радиальные сферические подшипники скольжения.

92. ИСО 12240-2: 1998 Сферические подшипники скольжения. Часть 2. Радиально-упорные сферические подшипники скольжения.

93. ИСО 12240-3:1998 Сферические подшипники скольжения. Часть 3. Упорно-радиальные сферические подшипники скольжения.

94. ИСО 12240-4:1998 (с поправкой) Сферические подшипники скольжения. Часть 4. Хвостовики сферических подшипников скольжения.

95. ИСО 199:1997 Подшипники качения. Упорные шариковые подшипники. Допуски.

96. ИСО 492:2002 Подшипники качения. Радиальные подшипники. Допуски.

97. ИСО 5753:1991 Подшипники качения. Радиальный внутренний зазор.

98. ИСО 76:1987 (с поправкой 1:1999) Подшипники качения. Статическая грузоподъемность.

99. ИСО 15242-4 Подшипники качения. Методы измерения вибрации. Радиальные цилиндрические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

100. ИСО 15242-1:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 1: Основные положения.

Часть 1: Основные положения.

101. ИСО 15242-2:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 2: Радиальные и радиально-упорные шариковые подшипники с цилиндрическим отверстием и цилиндрической наружной поверхностью.

102. ИСО 15242-3:2006(Р) Подшипники качения. Методы измерения вибрации. Часть 3: Радиальные сферические и конические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

По материалам Википедии

Конические подшипники

В косозубых передачах устанавливаются шариковые, а в передачах с коническими шестернями конусные подшипники. Устанавливаются подшипники в паре зеркально. Способ установки зависит от направления нагрузки и крепления в корпусе подшипника и на валу. Угол конуса в конических подшипниках определяется от расчетной нагрузки. Пример: 7208 подшипник роликовый с коническими роликами одинарный ГОСТ 3478-79.

Модификация таких подшипников – ступичные подшипники автомобилей, работающие при ударных нагрузках и больших оборотах. Долголетний опыт эксплуатации автомобилей без замены подшипников говорит о прочности и долговечности ступенчатых подшипников. Пример: подшипник ступицы роликовый конический номер в каталоге производителя 4Т-32309 производитель NTN-SNR устанавливаются на ступицы автомобилей MAN, Iveco, DAF, MMC Truck.

Долголетний опыт эксплуатации автомобилей без замены подшипников говорит о прочности и долговечности ступенчатых подшипников. Пример: подшипник ступицы роликовый конический номер в каталоге производителя 4Т-32309 производитель NTN-SNR устанавливаются на ступицы автомобилей MAN, Iveco, DAF, MMC Truck.

Упорные подшипники

Упорные подшипники

Упорные подшипники устанавливаются при больших нагрузках на ось и небольших оборотах. Выпускаются такие подшипники одно и двух рядные, шариковые или роликовые. Применяются только совместно с другими подшипниками. Пример: 8107 подшипник упорный шариковый ГОСТ 3478-79.

Что представляет собой опора

По своей сути деталь является основой узла сбора. Ее основная функция состоит в том, чтобы обеспечивать надежный упор и поддерживать определенную подвижную часть конструкции. То, насколько жесткой будет такая фиксация, зависит от устройства, материала и многих других факторов.

Закрепление положения в пространстве позволяет обеспечить вращательные движения, качение при минимальном сопротивлении. Так нагрузка передается от подвижной части агрегата к другим, сохраняя износостойкость.

Так нагрузка передается от подвижной части агрегата к другим, сохраняя износостойкость.

Сферические подшипники

Сферические подшипники устанавливают в механизмах, где невозможно обеспечить точность установки подшипников в подшипниковых опорах. Конструкция подшипников допускает смещение относительно друг друга внутренней и наружной обоймы. Наружная обойма подшипников с внутренней стороны не имеет канавок, а выполнена в форме сферы, которая не препятствует повороту наружной обоймы на небольшой угол. Другое название этих подшипников самоустанавливающиеся подшипники или самоцентрирующиеся подшипники. Пример: 1210 подшипник шариковый сферический двухрядный с цилиндрическим отверстием внутреннего кольца ГОСТ 28428-90.

Сравнение между различными системами

Как следует из таблицы, международный стандарт ISO, а также региональные JIS, DIN, ANSI/AFBMA предполагают, что нормальный класс точности (Class 6x, ABEC1, RBEC1) является минимально возможным. ГОСТ 520—2002 же допускает низшие классы точности 8 и 7, однако применять их не рекомендуется, и в общемировой практике подшипники с подобной низкой точностью изготовления вышли из употребления. Кроме того, российский стандарт вводит класс точности Т, отсутствующий в ISO.

Кроме того, российский стандарт вводит класс точности Т, отсутствующий в ISO.

Таблица позволяет находить эквивалент подшипников разных стран-производителей. В случае, когда прямого соответствия не существует, выбирают наиболее близкий класс в сторону повышения.

Например, на американском оборудовании требуется заменить заводской конический роликовый дюймовый подшипник с точностью Class 2 на аналог от европейского производителя. Однако в стандарте ISO 578 такой класс отсутствует. Тогда необходимо выбрать подшипник Class 3 как наиболее близкий по характеристикам точности изготовления. Подобным образом заменяются подшипники класса 8, 7, Т в оборудовании российских производителей.

Термостойкие подшипники

Для отдельных узлов, работающих при постоянной температуре +1000С и выше, выпускают специальные высокотемпературные подшипники, которые имеют зазоры с учетом температурных расширений. Материал для изготовления подшипников работающих в агрессивных средах и высоких температурах выбирается из жаростойких сталей или изготавливают подшипники из нержавеющей стали. При переменной температуре с большим перепадом значений применяются керамические подшипники, у которых нет температурных расширений. Пример: подшипник 32008 X1WC керамический конический роликовый.

При переменной температуре с большим перепадом значений применяются керамические подшипники, у которых нет температурных расширений. Пример: подшипник 32008 X1WC керамический конический роликовый.

Плавающий подшипник

Валы, в насосных установках для перекачки жидкостей с температурой близкой к температуре кипения, увеличиваются в длину за счет температурных расширений. В таких механизмах устанавливают плавающие подшипники. Для этого один подшипник фиксируют в корпусе, а другой подшипник крепят на валу. При увеличении или уменьшении длинны вала подшипник сдвигается на величину температурного расширения вала.

Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Скоростные подшипники

Скорость вращения это одна из основных характеристик работы подшипника. Существует зависимость, чем подшипник больше, тем меньше допустимые обороты.

Поэтому высокоскоростные подшипники имеют небольшие габариты и устанавливаются в медицинской технике, электротехнике. Миниатюрные подшипники с размерами до 30мм выпускают для приборостроения, робототехники, стоматологического оборудования. Самый маленький подшипник имеет размеры внутренней диаметр обоймы 1 мм и шириной 1,6 мм, номер 1006094 подшипник шариковый радиально упорный однорядный ГОСТ 831-75.

Шпиндельный подшипник

Шпиндельный подшипник

На шпиндели станков для получения точности и чистоты обработки деталей устанавливаются спереди шпиндельные подшипники, которые регулируются за счет конического отверстия внутренней обоймы. Пример: 3182116 подшипник роликовый радиальный с коническим отверстием с бортами на внутреннем кольце ГОСТ 7634-75.

Закрытые подшипники

Где невозможно обеспечить защиту подшипника от грязи и инородных тел применяются подшипники с закрытого типа. Закрытые подшипники выпускают с защитой с одной стороны. Пример 60305 подшипник шариковый радиальный однорядный с защитной шайбой с одной стороны ГОСТ 7242-81.

С двух сторон 80206 подшипник шариковый однорядный радиальный с защитой с двух сторон ГОСТ 7242-81. С сальниковым уплотнением 180207 подшипник шариковый однорядный радиальный с уплотнениями ГОСТ 8882-75. Подшипники, закрытого типа поставляются с заводской смазкой, обеспечивающей долговечность работы подшипника.

Фланцевые подшипники

Фланцевые подшипники (подшипниковые узлы)

Фланцевые подшипники (корпусные) встроены в узел механизма. Достоинство такого подшипника в сокращении срока замены, уменьшении простоя, но при этом цена такого подшипника выше. Подшипники с фланцем изготавливаются по типоразмерам и применяются в автомобилестроении. Пример: 480205 подшипник шариковый радиальный однорядный с двумя уплотнениями с широким внутренним кольцом и сферической наружной поверхностью наружного кольца ГОСТ 24850-81 применяется ведущий вал снегохода Тайга.

Структура

Когда человечество столкнулось с проблемой перетирания осей от долгой эксплуатации, то «пытливые» умы предков начали работать над этой задачей. Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Для облегчения движения вала в 1780 году в Великобритании впервые были применены шары. Это был аналог опорного шарикового механизма, который сохранился в первозданном виде до сегодняшнего дня.

Подшипники скольжения

Подшипники скольжения применяются в машиностроении, автомобилестроении, при изготовлении узлов гребных винтов на кораблях. Способны выдерживать большие нагрузки при больших оборотах, плавность и точность хода. Обязательное условие эксплуатации наличие смазки. К разновидностям этих подшипников относятся шарнирные подшипники или шаровые подшипники применяются в рулевых тягах автомобилей. Пример: подшипник ШСШ25К подшипник шарнирный подвижный с канавкой для смазки.

Подшипник линейного перемещения

Для линейных перемещений узлов в механизмах, где не возможно применение подшипников качения, к примеру, каретки токарных станков, используются линейные подшипники.

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: tel:+7 (495) 646 00 12 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

themechanic.ru

Как приобрести изделие?

Размер подшипников по номеру в таблице предлагает и наш интернет-магазин. Есть возможность найти модель через систему онлайн-поиска, что значительно сэкономит время. Полезным будет и онлайн-справочник, в котором можно найти альтернативные варианты для замены элементов или усовершенствования техники.

Среди причин купить продукцию на нашей онлайн-площадке – гарантированное качество и доступная цена, оперативная доставка. При необходимости можно обратиться к специалисту через онлайн-форму, чтобы задать свой вопрос.

При необходимости можно обратиться к специалисту через онлайн-форму, чтобы задать свой вопрос.

виды подшипников и их названия

Конструкции узлов могут различаться в зависимости от особенностей, показателей, технических характеристик и назначения. Знать об этих различиях нужно не только производителю, но и пользователю. В статье мы расскажем о классификации подшипников – какие виды деталей бывают (качение, скольжение, роликовые, открытого и закрытого типа) и их назначение.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Качения: рабочие характеристики, достоинства и недостатки

Более инновационные разработки, которые на данный момент используются повсеместно для поддержания и направления вращающегося вала. Они имеют невысокую степень износа, поэтому в машиностроении считается, что это один из самых прочных узлов при условии правильной эксплуатации – регулярном очищении и смазывании.

Обычная структура состоит из двух колец и тел вращения. Они могут быть различные – иглы, шарики ролики. От этого зависит классификация подшипников качения и их степень точности. Различают:

- шарикоподшипники;

- роликоподшипники;

- игольчатые.

Для начала рассмотрим достоинства и недостатки указанного типа узлов.

Плюсы:

- Невысокая стоимость.

Цена на них небольшая, благодаря высокой конкуренции и широкого производства. При этом можно купить изделия как отечественного производства, так и зарубежного. В России производится много качественного оборудования, поэтому российское машиностроение применяет их. Для их изготовления используются строгие стандарты ГОСТ. приобрести их можно как в обычном магазине, так и через интернет. Для особенных размеров и назначений можно заказать крупную или нестандартную запчасть.

Цена на них небольшая, благодаря высокой конкуренции и широкого производства. При этом можно купить изделия как отечественного производства, так и зарубежного. В России производится много качественного оборудования, поэтому российское машиностроение применяет их. Для их изготовления используются строгие стандарты ГОСТ. приобрести их можно как в обычном магазине, так и через интернет. Для особенных размеров и назначений можно заказать крупную или нестандартную запчасть. - Низкая сила трения. Это самый основной плюс, благодаря нему не происходит большого нагревания металла. Это же качество предопределяет длительный износ. Износостойкое оборудование не требует частых замен, а также не может привести к поломки вращающегося вала.

- Широкий ассортимент и взаимозаменяемость. Если все же изделие сломалось, то его нетрудно заменить на аналог.

- При изготовлении используются доступные материалы, в том числе добавляется небольшая часть цветных металлов. Поэтому себистоимость очень невысокая.

- В процессе эксплуатации не требуется большого количества смазочных жидкостей. Их утечка в основном происходит только при нарушении целостности уплотнительных колец, а также при попадании в систему влаги и мелких частиц мусора – песка, грязи, ржавчины.

- Хорошая несущая способность на ширину кольца. Это также способствует сохранению изделия.

- Есть небольшие осевые размеры.

Недостатки:

- Радиальный диаметр точки прикрепления детали больше, чем у узлов скольжения. Это увеличивает нагрузку на тело.

- Основные неполадки случаются из-за повышенной восприимчивости к ударам и сильным вибрациям. Конструкция может сломаться (применимо к автомобилестроению), если при езде часто попадать в ямы на высокой скорости, а также при разболтанной оси и осевых механизмов, которые дают вибрирующие движения.

- Большая применимость к низким оборотам. При большой скорости вращения могут появиться неполадки.

Классификация подшипников качения по размерам, таблица

При выборе изделия используются номера, они все прописаны в соответствующих нормативных документах, но для удобства пользователей мы свели их в одну картинку:

| Обозначение подшипника | Размеры | Обозначение подшипника | Размеры | ||||

| Внутренний диаметр | Внешний диаметр | Ширина | Внутренний диаметр | Внешний диаметр | Ширина | ||

| №4 | 4 | 16 | 5 | №207 | 35 | 72 | 17 |

| №5 | 5 | 19 | 6 | №208 | 40 | 80 | 18 |

| №6 | 6 | 19 | 6 | №209 | 45 | 85 | 19 |

| №7 | 7 | 22 | 7 | №220 | 50 | 90 | 20 |

| №8 | 8 | 22 | 7 | №211 | 55 | 100 | 21 |

| №9 | 9 | 9 | 8 | №212 | 60 | 110 | 22 |

| №13 | 3 | 19 | 3 | №214 | 70 | 125 | 24 |

| №17 | 7 | 22 | 6 | №215 | 75 | 130 | 25 |

| №18 | 8 | 10 | 7 | №220 | 100 | 180 | 34 |

| №23 | 3 | 13 | 4 | №303 | 17 | 47 | 14 |

| №24 | 4 | 16 | 5 | №305 | 20 | 52 | 15 |

| №25 | 5 | 16 | 5 | №306 | 25 | 62 | 17 |

| №34 | 4 | 16 | 5 | №307 | 30 | 72 | 19 |

| №35 | 5 | 8 | 6 | №308 | 35 | 80 | 21 |

| №45 | 4,5 | 7 | 2,5 | №309 | 40 | 90 | 23 |

| №62 | 2 | 22 | 2,5 | №310 | 45 | 100 | 25 |

| №66 | 6 | 22 | 6 | №312 | 50 | 110 | 27 |

| №89 | 9 | 26 | 7 | №316 | 60 | 130 | 31 |

| №100 | 10 | 28 | 8 | №403 | 80 | 170 | 39 |

| №101 | 12 | 42 | 8 | №405 | 17 | 62 | 17 |

| №104 | 20 | 47 | 12 | №406 | 25 | 80 | 21 |

| №105 | 25 | 55 | 12 | №407 | 30 | 90 | 23 |

| №106 | 30 | 30 | 13 | №700 | 35 | 100 | 25 |

| №200 | 10 | 32 | 9 | №703 | 10 | 28 | 8 |

| №201 | 12 | 35 | 10 | №705 | 17 | 47 | 12 |

| №202 | 15 | 40 | 11 | №709 | 25 | 52 | 10 |

| №203 | 17 | 47 | 12 | №710 | 45 | 75 | 11 |

| №204 | 20 | 52 | 14 | №802 | 50 | 80 | 11 |

| №205 | 25 | 62 | 15 | №906 | 15 | 42 | 11 |

Если вы не знаете порядкового обозначения, то вам понадобится измерить или узнать следующие показатели – диаметры внутреннего и внешнего колец, а также ширину детали.

Чаще случается обратная ситуация. В автосервисе или ином сервисном центре при ремонте вам говорят, что необходим узел с определенным названием. Чтобы узнать, что именно от вас хотят, можно свериться с приведенной таблицей.

Например, какой вид подшипника обозначается цифрой 6? Это тот, у которого внутренний диаметр равен 6 мм, а внешний – 19 мм. Стандартная ширина – 6 мм.

Рабочие характеристики и строение

Форма изделия полностью правильная, круглая. В центре – отверстие. Это место оси, туда может помещаться часть опоры. От правильного подбора зависит то, насколько плотно будет стоять узел.

Это и есть внутреннее кольцо. На ней есть дорожка качения, то есть бортики, благодаря которым остальные элементы не покинут определенного места и будут двигаться вдоль них.

Затем идут сепараторы. Это ячейки из металла, оправа для шариков или роликов. Они направляют их, а также удерживают на своих местах. Без них тела качения сместились бы в одну сторону, начали бы наезжать друг на друга, что увеличило бы трение и привело бы к неравномерному распределению нагрузки на опору. При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

При изготовлении нужно особенное внимание уделить качеству сепараторов. Их разрушение приводит к полной поломке опорного подшипника любого вида. Обычно их изготавливают путем штамповки листового металла. Сталь предварительно обрабатывают от коррозии, а также проверяют на прочность.

Далее следует внешнее кольцо. На нем также внутри есть дорожки качения, то есть рифление, согласно которому происходит переход тел из одной ячейки в другую.

Посмотрим изображение этой разновидности узла:

Скольжение: рабочие характеристики, достоинства и недостатки

Их конструкция отличается от качения, потому что фактически две основные части (кольца) не катятся на роликах, а скользят друг по другу. Результат – увеличенная площадь трения, что, соответственно, делает эту силу намного больше. Это основной минус, который закреплен за изделием. Если будет недостаточное количество смазывающего вещества, то металл будет нагреваться, что может привести к поломке.

Рассмотрим достоинства и недостатки изделия.

Плюсы:

- При большой скорости вращения они очень надежны, поэтому их применяют для турбин, самолетостроения и прочих важных областях. Это обеспечивается тем, что тело качения (шарик) не может выскочить из системы при больших оборотах. Фактически это очень примитивная конструкция, а чем она проще, тем меньше может случиться неисправностей.

- Большая площадь соприкасающейся поверхности приводит к тому, что на нее мало действуют вибрации. Это также обеспечивается плотным слоем масла. Такая прослойка делает любые удары и вибрационные вмешательства фактически не ощутимыми.

- Малые радиальные размеры.

- Отлично сочетается с коленчатым валом, крепится на его шейку и передает крутящий момент.

Есть и недостатки:

- Проигрывает в классификации подшипников по виду трения, потому что механизм сильно трется, особенно при пуске или небольших скоростях. Металл нагревается, теряются его качества, он может начать трескаться или стираться.

- Износ выше, чем у узла качения, чаще требуются замены.

- Для функционирования необходимо постоянно пополнять смазку. Это может быть либо автоматическое подведение, либо вручную.

Рабочие характеристики и строение

Внутренняя втулка, то есть кольцо меньшего диаметра, обычно создается из материала, обладающего антифрикционными свойствами. У них низкий коэффициент трения, что частично устраняет проблему всех механизмов скольжения. Корпус же создается из стали. Он плотно насаживается на втулку. Небольшой зазор между ними предназначен для того, чтобы туда поступала смазка. Система предполагает автоматическую подачу. Слой этой жидкости определяется в зависимости от показателей давления, температуры и фактического расхода.

По типу подшипников скольжения и их применению можно определить степень трения:

- сухое;

- граничное;

- гидродинамическое;

- газодинамическое.

Первые наиболее подвержены скорому износу. Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

Также следует учесть, что при ряде действий, например, при запуске или выключении, при медленном вращении, все изделия относятся ко второй разновидности, то есть находятся на предельных возможностях.

На долговечность узла влияют не только условия эксплуатации, но и характер используемого смазочного вещества. Его функции в следующем:

- охлаждение, потому что при движении образуется тепло, а при его избытке могут пострадать все рядом находящиеся металлические запчасти;

- снятие силы трения;

- защита детали от влияния извне – негативно могут отразиться не только частицы пыли и другие загрязнения, но и влага;

- предотвращение ржавления.

Еще одна классификация – на виды упорных подшипников скольжения по используемой смазки. Она может быть сухой, классической влажной, газовой или пластичной. Наиболее инновационная разработка – это использование пористого металла. Такой материал имеет поры. Он как-бы пропитан сухим веществом, которое меняет свое агрегатное состояние при нагреве. С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

С первых движений при разогреве конструкции из небольших отверстий в металлическом корпусе ли во втулке начинает сочиться жидкость. После работы происходит остывание, вместе с этим смазка снова принимает порошкообразное состояние.

Посмотрим изображение изделия:

Но предложенная структура с порошком, меняющим свои свойства при нагреве, – скорее исключение из правил. Это трудное устройство, для которого необходимо применять дорогостоящие материалы. Классикой считаются два другие подвида. Виды подшипников скольжения и их назначение, применение, в зависимости от подачи смазывающего вещества:

- гидростатические – поддерживать уровень жидкости нужно извне, в механизм поступает запрос о низком ее количестве, он реализуется другими конструкциями;

- гидродинамические – более современные и самобытные, их отличительный признак – они сами по мере вращения контролируют давление, когда оно становится ниже, чем должно быть, то насос автоматически срабатывает, емкость, подведенная снаружи, начинает сжиматься, перенося необходимое количество смазки.

И последняя классификация является определением конструктивных особенностей. Корпус может вращаться вокруг разных втулок. Подшипники могут быть:

- Сферические. Сфера внутри имеет значительные отклонения от плоскости, поэтому разрешен перекос в процессе движения. Но эффективность будет утверждена только при небольших скоростях. При высоких обязательно нужна крепкая опора.

- Упорные. Они воспринимают только осевые нагрузки.

- Линейные. Этот тип подшипников устанавливается в вентиляторах и других системах, где нужно классическое вращение по кругу.

Теперь рассмотрим менее общие классификации изделий.

Шариковые

Шарикоподшипники – самый древний, но до настоящего момента часто употребляемый подвид. Они состоят из двух колец – внешнего и внутреннего – и шариков из металла. Каждый из них находится в ячейке, сепараторе, который предопределяет их местонахождение и то, что они не будут соприкасаться.

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Двухрядные самоустанавливающиеся

Это неразъемная конструкция, которая состоит из прикрепленных ко внутренней втулке двух рядов шариков. Особенность в том, что при небольших перекосах и сдвигах, тела вращения восстанавливаются на свои места, так как по краям их ограничивают желобки.

Достоинства:

- Способность выравниваться.

- Хорошо справляется с радиальными воздействиями.

- Длительная эксплуатация.

Недостатки:

- Небольшой угол контакта.

- Не подходит для осевых нагрузок.

- Неудобство неразъемного монтажа.

Игольчатые

По сути это те же ролики, но очень узкие. Из-за своего малого диаметра они называются иглами. Основная структура такая же, только вместо сепараторов используется просто плотная пригонка тел катания и много смазки.

Плюсы:

- Низкая сила трения и энергозатраты.

- Работает при больших скоростях вала.

- Малый износ.

Минусы:

- высокие требования к коаксиальности элементов узла;

- любой перекос, удар приведут к поломке.

В статье мы рассказали, какие виды и размеры шариковых подшипников существуют, показали фото. Ориентируйтесь на цену и качество изделия при покупке.

Устройство и виды подшипников — F&F GmbH

Принцип конструкции колесных подшипников не менее стар, чем принцип самого колеса. Со времен первого колеса стоял вопрос – как обеспечить его свободное вращение и защитить от разрушительного воздействия износа в процессе движения под нагрузкой. В этой статье мы рассмотрим основные виды подшипников, отдельные их компоненты и различия между подшипниками «колесным» и «ступичным». Но независимо от формы и типа подшипника все они выполняют единую цель, а их главным компонентом являются ролики, цилиндры и шарики.

Навигация по статье

Основные виды подшипников и их назначение

Конструкция и элементы подшипников

Колесные и ступичные подшипники – в чем разница

Основные виды подшипников и их назначение

Шариковые подшипники

Одни из наиболее распространенных типы подшипников в которых используются сферические тела качения – шарики. Широко применяются в автомобилестроении, электродвигателях, бытовой технике и т. д. Впервые массовую обработку шаров и, соответственно, возможность массового производства данного вида подшипников предложила компания FAG.

Благодаря сферической форме тел качения возможно их вращение в любом направлении. Многие из видов шариковых подшипников способны воспринимать и радиальные нагрузки, с приложение веса сверху, и осевые, в сторону силы. Тем не менее, все виды шариковых подшипников характеризуются малой площадью контакта, которая напрямую зависит от размера шариков. Поэтому они применяются преимущественно в тех узлах машин и оборудования, на которые не приходятся большие нагрузки, отсутствует сильное давление и ударные воздействия. Использование шариковых подшипников для узлов, рассчитанных на большие нагрузки требует увеличение диаметра сферического тела, соответственно увеличивается и конструктивный размер изделия.

Поэтому они применяются преимущественно в тех узлах машин и оборудования, на которые не приходятся большие нагрузки, отсутствует сильное давление и ударные воздействия. Использование шариковых подшипников для узлов, рассчитанных на большие нагрузки требует увеличение диаметра сферического тела, соответственно увеличивается и конструктивный размер изделия.

Цилиндрические роликовые подшипники

В данном типе подшипников тела качения имеют цилиндрическую форму, что позволяет равномерно распределять радиальную нагрузку по широкому пятну контакта. Благодаря этому они оптимально подходят для некоторых тяжелых условий эксплуатации. Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

Увеличенное пятно контакта обеспечивает стойкость к радиальным, но уменьшает стойкость к осевым силам. Поэтому у данного вида подшипников и их назначения нет возможности использования в узлах подвергаемых большим осевым нагрузкам. Широко применяется в подшипниковых узлах с малым диаметром вала, труднодоступных местах, например, коробках передач.

Широко применяется в подшипниковых узлах с малым диаметром вала, труднодоступных местах, например, коробках передач.

Роликовые конические подшипники

Тела качения данного типа подшипников представляют собой ролики конической формы. Благодаря этому значительно повышается стойкость к радиальной или осевой нагрузкам, а также к высоким ударным воздействиям. Наиболее часто назначением подшипников данного типа является монтаж внутри ступицы колеса. Распространенным конструктивным решением является совместное расположение двух конических подшипников в одном узле с зеркальным расположением конических роликов.

Конструкция и элементы подшипников

Основой классификации подшипников является форма тела качения, но существенная разнится и конструкция других элементов.

Обойма

Металлическое кольцо с высокоточной, прецизионной обработкой наружной и внутренней поверхностей. Конструктивные внутренние элементы подшипника окружены обоймой, которая и обеспечивает вращение. Часто роль наружной обоймы играет корпус или ступица, где имеются соответствующие проточки под тела качения. В этом случае подшипник, чаще всего, меняется вместе со всем узлом.

Часто роль наружной обоймы играет корпус или ступица, где имеются соответствующие проточки под тела качения. В этом случае подшипник, чаще всего, меняется вместе со всем узлом.

Нередко применяются составные подшипники, которые состоят из внутренней обоймы и сепаратора со сферическими телами качения, сальника и наружной обоймы. В этом возможна замена подшипника без наружной обоймы запрессованной в ступицу. При этом следует принять во внимание, что использование старой обоймы не всегда целесообразно и может повлечь уменьшение ресурса работы нового подшипника. Далеко не все дефекты заметны при осмотре, а преждевременный выход из строя обоймы влечет за собой выход из строя всего узла.

Сепаратор

Данный элемент подшипника представляет собой обойму перфорированную по форме и размеру тел качения, которые устанавливает классификация подшипников – сферических, цилиндрических или конических. Это своего рода ячейки представляющие собой внутреннюю поверхность, в которой вращается подшипник. Сепараторы являются основной частью подшипника и, как правило, отдельно не поставляются.

Сепараторы являются основной частью подшипника и, как правило, отдельно не поставляются.

Сальник

Представляет собой кольцо из закаленной резины. Второе название – пыльник, хотя его основное назначение не только защита от пыли, а и препятствие вытеканию смазки и попаданию воды. Уплотнения всегда изнашиваются в процессе эксплуатации подшипника и должны быть заменены при ремонте и замене подшипника. Рекомендуется при отсутствии уплотнений в узлах машин и оборудования установить их отдельно или заменить.

Ступица колеса

Литой или кованный элемент, к которому крепится автомобильное колесо. Как правило, подшипники колес находятся внутри ступицы и обеспечивают свободное их вращение вокруг оси. В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

Смазка

Высококачественная синтетическая или минеральная смазка, предназначенная для уменьшения трения и износа поверхностей изделия у любого вида подшипника. В отличие от трансмиссионных и моторных масел, смазка используемая в подшипникам характеризуется высокой стойкостью к температуре, сохраняет кинетическую вязкость при перегреве. Однако сильные значения вязкости не позволяют использовать данные типы смазок в изделиях с малыми зазорами.

Обязательным требованием при выполнении ремонтных работ, независимо от видов подшипников и их классификации, является использование чистых смазывающих материалов. Запрещается хранить открытую смазку на открытом воздухе в течение длительного времени по причине накопления содержащейся в воздухе пыли. Помните – пыль в составе смазки увеличивает износ подшипника.

Колесные и ступичные подшипники – в чем разница

Если взять конструкцию легковых авто, то виды подшипников и их классификация определяются типом привода – передним, задним или полным, а также тем, является ли колесо ведущим. Вот некоторые основные правила автомобильной классификации:

Вот некоторые основные правила автомобильной классификации:

- Подшипники применяемые на приводных колесах, независимо от того в передне- или заднеприводным является автомобиль, называются «ступичными». Причина в том, что назначение подшипника – находиться на ступице с валом который и вращает ось внутри подшипника.

- Подшипники, устанавливаемые на не приводные оси, называются «колесными» так как они размещаются между ступицей колеса и валом большого рычага.

- Автомобили с полным приводом оснащены ступичными подшипниками на каждом из колес.

В целом же, термины «колесный» и «ступичный» идентичны и подразумевают одно и тоже изделие, что необходимо учитывать рассматривая виды подшипников и их классификацию.

Другие статьи

Предохранительные муфты

Предохранительные муфты входят в число наиболее ответственных узлов привода, обеспечивающих не только передачу крутящего момента, но и защиту оборудования от чрезмерных нагрузок и др. нештатных ситуаций. Компания «Ф и Ф», в качестве официального представителя в России, предлагает большой выбор муфт одного из ведущих мировых производителей – компании FLENDER.

нештатных ситуаций. Компания «Ф и Ф», в качестве официального представителя в России, предлагает большой выбор муфт одного из ведущих мировых производителей – компании FLENDER.

Привод для конвейера

В организации ритмичной работы технологической цепочки промышленных предприятий конвейер играет одну из главных, если не главную роль. При правильном проектировании и использовании надежного оборудования конвейер будет приносить огромную прибыль, при недочётах и непродуманном выборе производителя и поставщика – простои и материальные убытки.

Муфты соединительные: виды и критерии выбора

Для соединения двух валов или вала с расположенными на нем деталями применяются специальные муфты. Они обеспечивают высокопрочное совмещение элементов, без труда противостоят различным механическим воздействиям и неблагоприятным факторам окружающей среды. Рассмотрим виды соединительных муфт, которые предохраняют систему от перегрузок, разъединения валов и компенсируют их несоосность.

Какие виды подшипников бывают

В современной технике нет таких устройств, применение которых было бы более эффективным в тех случаях, когда необходимо существенно уменьшить трение, возникающее вследствие действия сил качения или скольжения, чем подшипники. Они бывают различных видов, размеров и конфигураций, широко используются в самых разнообразных машинах и механизмах. Без них было бы просто невозможно функционирование большинства этих устройств.

- Упрощенное изображение подшипников качения

- Виды подшипников

- Стандартные подшипники

- Наименование подшипников

- Обозначение подшипников качения

- Типы подшипников качения

- Подшипники радиальные

- Таблица подшипников

- Таблица размеров подшипников

- Подшипники закрытого типа

- Закрытые подшипники

- Таблица соответствия подшипников

- Маркировка подшипников

- Подшипник радиально-упорный шариковый

- Радиально-упорные подшипники

- Подшипники шариковые упорно-радиальные

- Отечественные подшипники

- Характеристики подшипников

- Упорно-радиальные подшипники

- Подшипники сферические двухрядные шариковые

- Подшипник самоцентрирующийся

- Самоустанавливающиеся подшипники

- Подшипник шариковый двухрядный

- Подшипник самоцентрирующийся

- Сферический подшипник

- Выбор подшипников

- Размеры шариковых подшипников

- Подшипники шариковые упорные однорядные

- Подшипник упорный шариковый

- Подшипник упорный ГОСТ

- Подшипники упорные каталог

- Конструкция подшипников

- Подшипник упорный шариковый

- Упорно шариковые подшипники

- Выбор подшипника по размерам

- Стандартные подшипники

- Двухрядные упорные подшипники

- Двухрядные подшипники размеры

- Подбор подшипников по размерам

- Поиск подшипника по номеру

- Поиск подшипников по размерам

- Опорно-упорный подшипник

- Обозначение подшипников

- Марки подшипников

По сути дела, подшипник – это на что иное, как опорный кинематический механизм, используемый для того, чтобы определять взаимное расположение подвижных частей механических конструкций, а также обеспечивать процесс их перемещения друг относительно друга с наибольшей эффективностью.

Именно с помощью подшипников вращающийся вал механизма располагается в опорном положении. Кроме того, эти устройства выполняют еще одну весьма важную функцию: они воспринимают и распределяют как осевые, так и радиальные нагрузки, которые прилагаются к валу, и, посредством него – ко всей машине. Благодаря подшипникам валы фиксируются в необходимом положении, и при этом свободно вращаются вокруг своей собственной оси.

Такой показатель, как коэффициент полезного действия машины или механизма, эффективность действия устройства, в весьма серьезной мере зависят от того, насколько велики потери механической энергии, которые происходят в подшипниках. Они бывают довольно серьезными, и поэтому одной из задач конструкторов является сведение их к минимуму.

По такому важнейшему критерию, как характер трения, все современные подшипники подразделяются на:

- Подшипники скольжения

- Подшипники качения

Подшипники скольжения

В современной технике под подшипником скольжения подразумевается такой механизм, который обеспечивает вращающемуся валу опорное положение.

Все подшипники скольжения подразделяются на следующие разновидности:

- Радиальные

- Самоустанавливающиеся

- Опорные

Основной функцией радиальных подшипников является восприятие, как следует из их названия, радиальной нагрузки. Они имеют одну важную отличительную особенность, которая заключается в том, что вал может скользить относительно поверхности самого этого подшипника.

Самоустанавливающиеся подшипники состоят из неразъемной частей. Их можно однозначно определить по такому элементу конструкции, как шаровая опорная поверхность вкладыша (втулки).

Опорные подшипники скольжения (которые нередко еще называются «подпятниками») предназначены для того, чтобы обеспечивать дополнительную поддержку валов во время их вращения тогда, когда нагрузка направлена вдоль оси. Что касается конструкции, то она может быть кольцевой, плоской и гребенчатой.

Подшипники качения

В современной технике под подшипником качения подразумевается тот механизм, который является составной частью опорной системы вала. Конструктивно он состоит из двух колец, между которыми располагаются шарики или ролики, разделенные сепаратором.

Конструктивно он состоит из двух колец, между которыми располагаются шарики или ролики, разделенные сепаратором.

В зависимости от того, каким именно образом подшипники качения воспринимают нагрузку, они подразделяются на:

- Радиальные

- Упорные

- Радиально-упорные (упорно-радиальные)

Основной особенностью радиальных подшипников качения является то, что они очень устойчивы к радиальной нагрузке. Эта величина характеризуется там, что ее вектор направлен перпендикулярно оси вала.

Главная функция упорных подшипников – это противодействие осевой нагрузке. Поэтому их сфера использования ограничена установкой не тех вертикальных валах, которые вращаются с небольшими угловыми скоростями.

Упорно-радиальные и радиально-упорные подшипники предназначены для того, чтобы существенно снижать одновременно действующие осевые и радиальные нагрузки и компенсировать их.

Какие различают виды ремонта роликовых подшипников

Содержание

- ОСМОТР ПОДШИПНИКОВ И РАСПРЕДЕЛЕНИЕ ПО ВИДАМ РЕМОНТА.

- Ремонт цилиндрических роликоподшипников

- Классификация подшипников: виды и их названия

- Классификация подшипников: виды подшипников и их названия

- Основные разновидности и сравнительная таблица

- Качения: рабочие характеристики, достоинства и недостатки

- Классификация подшипников качения по размерам, таблица

- Рабочие характеристики и строение

- Скольжение: рабочие характеристики, достоинства и недостатки

- Рабочие характеристики и строение

- Шариковые

- Упорные роликовые

- Роликовые цилиндрические

- Двухрядные самоустанавливающиеся

- Игольчатые

ОСМОТР ПОДШИПНИКОВ И РАСПРЕДЕЛЕНИЕ ПО ВИДАМ РЕМОНТА.