Химическое хромирование: особенности и технология проведения

Для повышения эксплуатационных показателей металла используется множество способов, одним из них является химическое хромирование. Такая процедура поможет повысить как привлекательность изделий, так и их прочность, а также обеспечит защиту от воздействия температур и коррозии.

Под хромированием подразумевается процесс облицовки хромом металлических материалов. Хромировка не отличается особой трудоемкостью, но перед ее проведением необходимо тщательно изучить все нюансы.

Содержание

Особенности химического хромирования

Процесс химического хромирования, в сравнении с другими разновидностями, не требует использования каких-либо специальных сложных приспособлений. Помимо этого, такой метод позволяет легко хромировать металл любой формы и размеров, даже с большим количеством мелких элементов. Все что нужно для проведения подобной работы – это несколько специальных растворов и соблюдение заданного температурного режима.

Основой хромирования является реакция, при которой хром восстанавливается из растворов собственных солей под влиянием различных химических реагентов.

- улучшение декоративных качеств материала;

- повышение коррозийной устойчивости изделия;

- увеличение твердости, износоустойчивости, прочности и других параметров.

Процедура химического хромирования позволяет добиться более качественного результата, чем электролитическое. Это достигается благодаря присутствию фосфора, который придает дополнительную прочность обрабатываемой поверхности.

Во время выполнения химической металлизации (хромирования) с применением выбранных реагентов создается слой серого оттенка. После полирования покрытие материала становится гладким и блестящим.

Что нужно для работы?

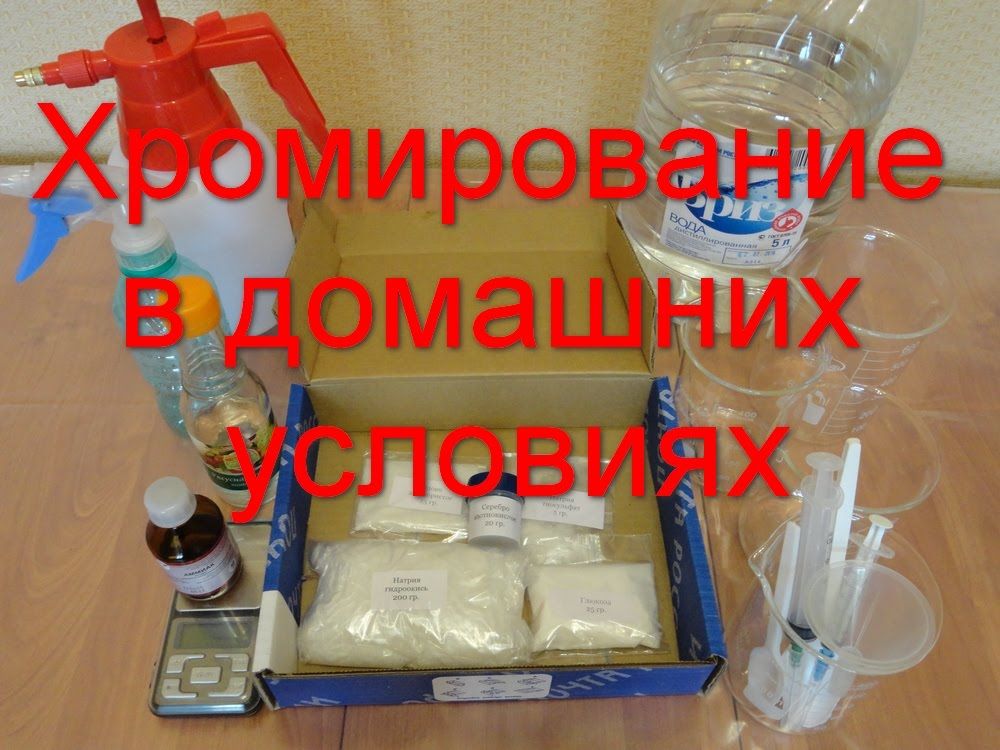

Химической металлизацией можно заниматься и дома, но для этого понадобится подготовить все необходимое.

Если инструменты и материалы для обработки выбраны и подготовлены правильно, то на дому можно добиться довольно качественного результата, сравнимого с заводской облицовкой. Для выполнения работы понадобятся химические реактивы со свойствами активатора и восстановления:

- 20 г азотнокислого серебра;

- 25 г двухлористового олова;

- 25 г глюкозы;

- 100 г гидроксида натрия;

- 50 мл аммиака;

- 200 мл соляной кислоты;

- 10 мл формалина;

- 5 г натрия тиосульфата.

Такого набора будет достаточно для приготовления 5 л раствора. Это позволит выполнить процедуру хромирования около 10 раз, из расчета 0,5 л раствора на 1 процедуру. Также вам понадобится грунтовка, которая будет наноситься на поверхность изделия и лак для химических металлизаций.

Для покраски металла в другой оттенок, можно применить красящий тонер. Хромирование, выполненное самостоятельное, не всегда получается результативным. В этом случае, нанесенный слой потребуется удалить с помощью специальных смывочных составов. Чтобы приготовить нужные растворы самостоятельно, необходимо использовать только фильтрованную воду, а также чистые реагенты повышенного качества. На них зачастую наносится маркировка с символом «Ч».

Также важно тщательно выбрать емкости для работы с реактивами. Лучше всего для этого подойдут изделия на основе стекла или металла с эмалью.

На видео: стартовый набор для декоративного хромирования.

Подготовка к процедуре

Первым делом понадобится приготовить средства защиты. Необходимо использовать:

Необходимо использовать:

- защитные очки;

- респиратор;

- закрытую одежду;

- перчатки.

Важно! Процедура химического хромирования должна выполняться в проветриваемой комнате. Оптимальным выбором станет помещение с установленной вытяжкой или хорошей вентиляцией.

Обработка поверхности

Перед хромированием нужно обязательно тщательно подготовить поверхность, ее необходимо очистить и обезжирить. Чем лучше будут проведены эти процедуры, тем качественнее в итоге получится результат. Для выполнения такой работы понадобится использовать дополнительные приспособления, например, пескоструйный аппарат удалит ненужные слои лака или краски, ржавчину или различные загрязнения.

Если металлическим изделиям не требуется глобальная чистка, можно обойтись простой наждачной бумагой с крупным зерном.

При выполнении любого хромирования отшлифованное изделие обязательно должно обезжириваться. Для этого понадобится приготовить раствор из таких компонентов:

Для этого понадобится приготовить раствор из таких компонентов:

- 150 г едкого натра;

- 50 г воды с добавлением кальция;

- 5 г силикатного канцелярского клея.

Процедура обезжиривания не отличается высокой сложностью и ее без проблем можно выполнить самостоятельно. Для этого нужно:

- приготовленный состав нагреть до температуры 80-100°C.

- изделие, которое будет обрабатываться реактивами, погрузить в нагретый раствор.

- в зависимости от качества и уровня загрязненности предмет продержать в емкости от 15 минут до 1 часа.

Совет! Если работа будет проводиться с материалами на основе алюминия, для них потребуется цинкатная обработка.

Технология хромировки

При химическом хромировании применяются вредные для здоровья вещества, поэтому при работе с ними нужно придерживаться техники безопасности. Сама процедура металлизации не отличается высокой сложностью и напоминает простую покраску поверхности. Главное соблюдать порядок действий и выполнять работу без спешки.

Главное соблюдать порядок действий и выполнять работу без спешки.

После того как устройство для нанесения слоя, реагенты и лаки были подготовлены, можно переходить к выполнению процедуры. Алгоритм действий состоит из следующих процессов:

- После очистки от жира покрытие, которое будет обрабатываться, промывается водой.

- Если химическим процедурам будет подвергаться не все изделие, то места, на которые раствор не должен попасть, понадобится изолировать с использованием свинца. Он предотвратит попадание раствора на деталь.

- Металлическое изделие опускается в емкость с подготовленным раствором, в таком составе оно должно находиться не меньше часа. Крупные детали обрызгиваются составом с помощью пульверизатора.

- Обработанный в реагентах материал просушивается. Если качество обработки является удовлетворительным, изделие полируется и обрабатывается заранее подготовленным защитным лаком.

Важно! Изделия, покрытые слоем хрома, обязательно подвергаются термической обработке в специальной печи (нагрев до 400°).

Это необходимо для закрепления результата и улучшения адгезии нанесенного покрытия с поверхностью металла.

Дополнительные рекомендации

Необходимо придерживаться следующих рекомендаций от специалистов:

- При выполнении всех процедур, особенно при доставании материала из раствора, нужно использовать защитную одежду. Плотные резиновые перчатки обеспечат защиту коже рук от ожогов.

- Помещение, где будут выполняться работы, должно хорошо проветриваться. Когда мы хромируем изделие, выделяются газы, которые образуют туман, а он, в свою очередь, влияет на слизистые оболочки глаз и дыхательные органы. Нужно обязательно использовать респиратор и очки.

- Перед тем как приступать к химической металлизации в домашних условиях, важно задуматься об утилизации отходов — электролита, который останется после проведения процедуры.

Если качественно подготовиться к выполнению хромирования, тщательно изучить теорию и просмотреть обучающие видеоуроки, в результате можно создать качественное покрытие с хорошими защитными характеристиками.

Процесс хромирования не требует никакого сложного оборудования, специальных знаний или финансовых затрат. Понадобится лишь изучить нюансы такой облицовки и придерживаться технологии выполнения работы.

Секреты химической металлизации (2 видео)

Результаты хромирования (25 фото)

Декоративное химическое хромирование

Как можно понять из названия «декоративное хромирование» — это нанесение хрома на поверхность деталей с целью повышения их декоративных свойств. В этой статье разберёмся, какие виды «декоративного хромирования» бывают и всегда ли наносится хром.

В этой статье разберёмся, какие виды «декоративного хромирования» бывают и всегда ли наносится хром.

Нанесение тонкого слоя какого-либо металла на поверхность изделия называется металлизацией. Рассмотрим подробнее этот процесс и более точное определение.

Металлизация — это метод изменения свойств поверхности предмета, нанесением на него тонкого слоя металла. Металлизировать можно любые твёрдые поверхности.

В зависимости от того, какой металл наносится, процесс называется алитирование(наносится алюминий), цинкование, хромирование, серебрение.

Для получения зеркального покрытия поверхность изделия нужно отполировать или она должна быть глянцевой. Глянец можно получить довольно простым способом – нанести на поверхность лак, который после высыхания и обеспечит этот глянец.

Виды металлизацииГальваническое хромирование

Хромирование осуществляется осаждением на поверхности деталей слоя металла из электролитов, содержащих ионы данного металла. В специальную ёмкость монтируются два анода и заливается электролит. Хромируемое изделие подключается к «минусу», а аноды — к «плюсу». Далее замыкается цепь и металл, входящий в состав электролита, осаждается на деталь. Гальваническое хромирование — очень хороший вариант металлизации, для металлов. В результате такого процесса получается зеркальная ровная поверхность. Она имеет высокие антикоррозийные свойства, износостойкость, а также может выдерживать высокие температуры. В зависимости от применения различных электролитов процесс может называться гальваническое золочение, серебрение, меднение.

В специальную ёмкость монтируются два анода и заливается электролит. Хромируемое изделие подключается к «минусу», а аноды — к «плюсу». Далее замыкается цепь и металл, входящий в состав электролита, осаждается на деталь. Гальваническое хромирование — очень хороший вариант металлизации, для металлов. В результате такого процесса получается зеркальная ровная поверхность. Она имеет высокие антикоррозийные свойства, износостойкость, а также может выдерживать высокие температуры. В зависимости от применения различных электролитов процесс может называться гальваническое золочение, серебрение, меднение.

Нужно отметить, что нанесение металла гальваническим способом – это токсичный и опасный процесс, связанный с применением химически активных веществ, вредных для здоровья. Нужно это учитывать и обеспечить хорошую вентиляцию и использовать средства индивидуальной защиты.

Вакуумная металлизация

Вакуумное напыление осуществляется в специальных вакуумных камерах. Под воздействием электромагнитного поля наносится тонкий слой металла. Далее поверхность заливается лаком.

Такой процесс применяется как декоративный тип хромирования.

Преимущество в низкой стоимости и визуальной похожести результата на гальванический хром. Недостаток в том, что изделие, хромированное таким способом, не имеет высокой износостойкости. Также требуется дорогое оборудование, требующее для функционирования много электроэнергии и материалов.

Декоративное серебрение

Часто этот процесс ошибочно называют хромированием. На деталь распыляется не хром, а серебро. Просто слово «хромирование» у всех на слуху. Этот метод металлизации мы рассмотрим подробнее, так как он наиболее приемлем с точки зрения используемого оборудования и химических реагентов. Также сам способ нанесения не сложен.

Также сам способ нанесения не сложен.

Полное название процесса – химическое серебрение методом распыления. Специальный состав распыляется на поверхность. Также используют способ полива и окунания.

Так металлизуют поверхности в основном никелем, медью.

При серебрении поверхностей применяют метод распыления. Серебро даёт прекрасный блеск. Серебрить можно любые твёрдые поверхности.

Как серебрить детали?

Распылять состав нужно на глянцевую поверхность. Наносится тонкий слой, который повторяет все неровности. Таким образом, для получения «зеркала» важна гладкость изделия.

Этапы серебрения деталей:

- Подготовка. При необходимости нужно зашпаклевать и отшлифовать поверхность. Далее загрунтовать, подготовить грунт и обезжирить. При использовании специального адгезионного грунта для металлизации, можно избежать последующего покрытия лаком до процесса серебрения, а сразу наносить серебро на грунт.

На поверхности изделия он образует глянцевую поверхность. Грунт для металлизации хорошо растекается, не образуя шагрени.

На поверхности изделия он образует глянцевую поверхность. Грунт для металлизации хорошо растекается, не образуя шагрени. - Лакирование. После высыхания лака , деталь готова к серебрению.

- На поверхность распыляется краскопультом специальный раствор (сенсибилизатор/активатор), другим пульверизатором промывается, третьим делаем серебрение, потом опять промываем, наносим смывку, опять промываем. В конце сдуваем оставшуюся воду продувочным пистолетом.

- Далее покрываем защитным лаком. Без него покрытие легко повреждается при лёгком физическом воздействии.

Добавив в защитный лак различные красители можно получить любой цвет.

Инструмент для серебрения

Воздушные пистолеты для серебренияСеребрить можно «одноствольным» пистолетом, в который вставлены два шланга для химии и один шланг для воздуха. Также можно серебрить «двуствольными» пистолетами. Для серебрения нужно, что бы два химических раствора (серебрильный и восстановительный) смешались друг с другом, а потом распылялись на поверхность. В «одноствольном» пистолете смешивание осуществляется внутри пистолета, а в «двуствольном» снаружи. Можно работать любым пистолетом, используя при этом хороший, качественный состав. Если есть сомнения по поводу качества химического состава, то лучше использовать «двуствольный» пистолет.

Для серебрения нужно, что бы два химических раствора (серебрильный и восстановительный) смешались друг с другом, а потом распылялись на поверхность. В «одноствольном» пистолете смешивание осуществляется внутри пистолета, а в «двуствольном» снаружи. Можно работать любым пистолетом, используя при этом хороший, качественный состав. Если есть сомнения по поводу качества химического состава, то лучше использовать «двуствольный» пистолет.

Внимание: химические реагенты для процесса серебрения содержат токсичные вещества!

Всегда применяйте специальные средства защиты!

Желтизна при серебрении

Появляется при покрытии серебра лаком. Минимизировать этот эффект можно, добавив сине-фиолетовый тонер в лак.

Защитный лак

Лак уменьшается в размерах при высыхании. Он как бы сжимается и так может сползать с поверхности посеребрённой детали. Это происходит из-за того, что лаку, распылённому на зеркальную гладкую поверхность не за что зацепиться. Лак всё же держится на поверхности серебра, за счёт своей толщины и прочности. Если такое изделие активно не эксплуатировать, то защитный лак не облезет. При механическом воздействии на покрытие лак может не «устоять».

Это происходит из-за того, что лаку, распылённому на зеркальную гладкую поверхность не за что зацепиться. Лак всё же держится на поверхности серебра, за счёт своей толщины и прочности. Если такое изделие активно не эксплуатировать, то защитный лак не облезет. При механическом воздействии на покрытие лак может не «устоять».

Чтобы улучшить адгезию в защитный лак примешивают специальные пластификаторы. Он становится более эластичным и мягким, меньше «сжимается» при высыхании и лучше держится. Но это не панацея и не слишком улучшает прилипание защитного лака к поверхности.

Также применяют специальное покрытие, которое распыляется после нанесения серебра. Оно наносится в два слоя. Первый слой слегка напыляется, а второй разливается на поверхности. Далее это покрытие сушится и заливается защитным лаком. Потом сушится до состояния на «отлип» и снова заливается защитным лаком. Такое покрытие получается прочным.

Такое покрытие получается прочным.

Существуют порошковые, сухие лаки, имеющие хорошую адгезию к металлам. Порошковые лаки активируются при температуре около 200 градусов по цельсию. К сожалению, при такой температуре серебряное напыление матовеет. Таким образом, порошковые лаки не применимы к защите посеребренной детали.

Преимущества технологии серебрения:

- Простая технология, не требующая сложного оборудования. Широкий выбор оборудования и материалов. Низкая себестоимость покрытия.

- Для серебрения не требуется больших площадей. Достаточно небольшого помещения с вытяжкой.

- Серебрение даёт высокую отражающую способность и по декоративным свойствам может быть альтернативным способом металлизации вместо более сложных методов гальванического хромирования и вакуумной металлизации.

- Серебрить можно любую твердую поверхность, а не только металлическую (в случае с гальваникой).

- Изделия можно покрывать не только под «хром». Добавляя специальные красители в защитный лак, можно менять оттенок конечного декоративного покрытия.

Главный недостаток декоративного серебрения – это плохие защитные свойства покрытия. Если суметь правильно защитить посеребренную поверхность, то этот недостаток нивелируется. То есть важно правильно покрыть защитным лаком, как описывалось выше.

Стоит также упомянуть о красках с зеркальным эффектом.

Краски «под хром»Краски «под хром» не дают такого же эффекта(«зеркала»), как металлизация. Есть разница и в оттенке. Они содержат алюминий в своём составе. Алюминий даёт более тёмный оттенок, чем серебро. Таких насыщенных и ярких цветов как при серебрении, на краске «под хром» не получить.

Краски с эффектом зеркала фирмы AlsaТем не менее, краска широко применяются. Можно отметить такие краски как Mirra Chrome компании Alsa, краски DNA–Custom Paints. Получается эффект, сравнимый с полированной алюминиевой поверхностью.

Получается эффект, сравнимый с полированной алюминиевой поверхностью.

Краска распыляется на черный акрил или черную базу, покрытую лаком. Основа должна иметь хороший глянец, тогда покрытие получится больше похожим на «зеркало».

Отметим также технологию порошковой окраски ChromHard — это полимерное

покрытие с хорошими декоративным эффектом и высокими защитными свойствами.

Покрытие состоит из трёх слоёв: порошкового грунта, зеркального

слоя (алюминий) внутри лака ChromHard и самого лака. Этот способ окраски хорошо подходит для «хромирования» колёсных дисков.

Печатать статью

Покрытие печатных плат своими руками – mind.dump()

Электроника

| Ян Мразек

Поделиться через

Печатные платы в Китае стоят очень дешево. В этом нет никаких сомнений. Однако иногда мне хочется иметь печатную плату сразу, а также мне нравится бросать себе вызов в освоении технологий. Вероятно, поэтому я иногда экспериментирую с изготовлением печатных плат своими руками. У меня хороший рабочий процесс, когда я могу изготовить двухстороннюю печатную плату размером 6/6 мил менее чем за 45 минут времени и примерно за 15 минут работы. Однако есть одно ограничение — мои переходные отверстия представляют собой припаянные сквозные провода.

В этом нет никаких сомнений. Однако иногда мне хочется иметь печатную плату сразу, а также мне нравится бросать себе вызов в освоении технологий. Вероятно, поэтому я иногда экспериментирую с изготовлением печатных плат своими руками. У меня хороший рабочий процесс, когда я могу изготовить двухстороннюю печатную плату размером 6/6 мил менее чем за 45 минут времени и примерно за 15 минут работы. Однако есть одно ограничение — мои переходные отверстия представляют собой припаянные сквозные провода.

Несколько лет я думал о металлизации отверстий. Общая процедура проста — вы должны активировать немедные поверхности (сделать их проводящими), а затем применить стандартную процедуру гальваники. Вы можете найти множество учебных пособий в Интернете, однако для большинства из них требуются труднодоступные химические вещества для активационного раствора. Несколько недель назад я заметил, что местный поставщик электронных компонентов начал продавать Kontakt Chemie Graphit — токопроводящую краску. По сути, это коллоидный графит в органическом растворе. Его предполагается использовать для придания поверхности электропроводности для предотвращения разрядов статического электричества. Это может быть идеальным для активации немедных поверхностей! Поэтому я собрал все необходимые химикаты и оборудование и сделал пробный запуск.

По сути, это коллоидный графит в органическом растворе. Его предполагается использовать для придания поверхности электропроводности для предотвращения разрядов статического электричества. Это может быть идеальным для активации немедных поверхностей! Поэтому я собрал все необходимые химикаты и оборудование и сделал пробный запуск.

Прежде всего я взял оставшийся кусок двусторонней плакированной меди и просверлил в нем как можно больше отверстий. Я просверлил отверстия диаметром 0,3, 0,4,…, 1,3 мм, 2 мм, 3 мм, 4 мм и 8 мм. Все бурение было проще простого; однако я получил только 3 отверстия диаметром 0,3 мм, так как сломал сверло. Сверла были безымянные китайские по 1,89$.

Тестовая плата с кучей отверстий разного диаметраВводная платаВводная плата после полировки Затем я отшлифовал медь наждачной бумагой 1000, чтобы отполировать и удалить оксидированный слой. Затем я промыл плакировку ацетоном, чтобы удалить всю оставшуюся грязь и жир. Чтобы активировать поверхность отверстий, нам нужно покрыть их графитовым спреем. Для этого я напылил толстый слой графита и быстро отсосал его пылесосом на другую сторону. Затем я повторил процесс с другой стороны. В результате почти вся поверхность покрыта графитом. На всякий случай я сушил графитовую краску при 100°C в течение 20 минут. После отверждения я проверил сопротивление между слоями. У меня 21 Ом.

Для этого я напылил толстый слой графита и быстро отсосал его пылесосом на другую сторону. Затем я повторил процесс с другой стороны. В результате почти вся поверхность покрыта графитом. На всякий случай я сушил графитовую краску при 100°C в течение 20 минут. После отверждения я проверил сопротивление между слоями. У меня 21 Ом.

Пока просто. Я думал, что следующий шаг будет сложным — мы должны удалить графитовую краску с поверхности печатной платы, но мы должны сохранить токопроводящий контакт между краем медной фольги и тонкой графитовой пленкой внутри отверстия. Для этого я снова аккуратно отшлифовал покрытие наждачной бумагой 1000. Я положил бумагу на небольшой кирпич с ровным краем. Это гарантирует, что я всегда шлифую по плоскости и не проникаю в пленку внутрь отверстий. Это было действительно легко, так как графит был мягким. После шлифования сопротивление слоев увеличилось до 45 Ом. Во время всего процесса я был в перчатках и уделял особое внимание тому, чтобы не испачкать плату — ацетоном я уже не мог его чистить, так как он растворяет графитовое покрытие.

Для завершения процесса я устанавливаю стандартную кислотную гальваническую ванну:

- 1000 миллилитров дистиллированной воды

- 160 г медного купороса

- 250 миллилитров 38% сульфатной кислоты (кислота для автомобильных аккумуляторов)

- 2 миллилитра полисорбата 20 (для снижения поверхностного натяжения)

Я положил его в круглый пластиковый контейнер достаточной высоты. Контейнер можно закрыть крышкой, чтобы облегчить хранение. Я положил листы медной латуни толщиной 0,1 мм по бокам в качестве анодов. Использование медных электродов обеспечивает постоянное обновление раствора и позволяет многократно использовать его (электроды растворяются в процессе). Использование плоских электродов с обеих сторон должно обеспечить равномерное покрытие. Я вешаю доску посередине. Чтобы закрепить его на месте, припаял кусок медной проволоки.

ВаннаВанна Я выполнял гальваническое покрытие в течение 90 минут при токе 0,8 А, что должно дать покрытие толщиной 17 микрометров. Я не хотел использовать более высокие токи, так как боялся получить «губчатую» поверхность из-за выделяющихся газов на электроде. Через 30 секунд я отчетливо увидел медный слой внутри отверстий – ура! Когда процесс закончился, я промыл плату. По всей оболочке был тусклый слой меди. Покрытие было красивым и ровным в течение всего процесса, однако, я положил деревянную палочку в ванну на последние 10 минут, и на поверхности остались темные пятна. Я не должен повторять ошибку снова. Однако после полировки поверхности наждачной бумагой я получил красивую, блестящую поверхность.

Я не хотел использовать более высокие токи, так как боялся получить «губчатую» поверхность из-за выделяющихся газов на электроде. Через 30 секунд я отчетливо увидел медный слой внутри отверстий – ура! Когда процесс закончился, я промыл плату. По всей оболочке был тусклый слой меди. Покрытие было красивым и ровным в течение всего процесса, однако, я положил деревянную палочку в ванну на последние 10 минут, и на поверхности остались темные пятна. Я не должен повторять ошибку снова. Однако после полировки поверхности наждачной бумагой я получил красивую, блестящую поверхность.

Затем я вырезал прорези на одной стороне с помощью канцелярского ножа, чтобы отделить переходные отверстия. Потом я их протестировал. Я использовал мультиметр для измерения сопротивления. При КЗ мультиметр с выводами показывает сопротивление 0,1 Ом. Приятно удивило, когда все переходные отверстия, кроме 0,3 мм, показали сопротивление 0,1 Ом. Ни единого дефекта! Переходные отверстия диаметром 0,3 мм не были покрыты. Я видел две причины для этого: либо я не проник в них графитовым покрытием, либо поверхностное натяжение все еще было сильным, и в процессе металлизации внутри отверстия был захваченный пузырь воздуха. Трудно сказать, какой именно. В следующий раз я постараюсь принять меры предосторожности, чтобы устранить оба эффекта.

Я видел две причины для этого: либо я не проник в них графитовым покрытием, либо поверхностное натяжение все еще было сильным, и в процессе металлизации внутри отверстия был захваченный пузырь воздуха. Трудно сказать, какой именно. В следующий раз я постараюсь принять меры предосторожности, чтобы устранить оба эффекта.

. После первого успешного теста я продолжил другие тесты. Пробовал покрыть их припоем. Я использовал стандартный флюс. Даже поверхность отверстий еще матовая, они хорошо покрыты припоем. Потом попробовал залить их припоем. Все размеры от 0,3 до 1,3 миллиметра хорошо всасывали припой на другую сторону — прямо как печатная плата, изготовленная профессионалами. Когда я припаял контактный разъем к отверстию и сорвал его, я мог хорошо видеть цилиндр, заполненный припоем, покрытый медью из отверстия. Опять же — так же, как вы делаете это на профессиональной доске.

В целом я удивлен результатами. Он просто работает и может быть использован для изготовления плат 6/6 фрезерных станков с переходными отверстиями 0,4 мм. Процесс также довольно прост и не требует никакого специального оборудования. В следующий раз я хотел бы попробовать более высокие токи, и я также собираюсь искать добавку для ванн, которая дает глянцевую поверхность сразу после извлечения из ванны.

В общем, я не собираюсь собирать все свои печатные платы дома. Не думаю, что в 95% случаев оно того стоит. Я попробовал этот эксперимент для развлечения и в образовательных целях.

Поделиться через

Металлизация Поиск и устранение неисправностей | Midwest Tungsten

Вакуумная металлизация Поиск и устранение неисправностей

Есть несколько областей, в которых могут возникнуть проблемы с вакуумной металлизацией. Эти проблемы могут существовать по отдельности или в сочетании. Ваша задача состоит в том, чтобы определить, следует ли вам проконсультироваться с вашим формовщиком, поставщиком краски или, в некоторых случаях, с такими людьми, как мы, которые поставляют нити накаливания, испарители и насосное масло. Цель этого СОВЕТЫ должны дать нашему клиенту представление о том, где искать решение его проблем с металлизацией.

Эти проблемы могут существовать по отдельности или в сочетании. Ваша задача состоит в том, чтобы определить, следует ли вам проконсультироваться с вашим формовщиком, поставщиком краски или, в некоторых случаях, с такими людьми, как мы, которые поставляют нити накаливания, испарители и насосное масло. Цель этого СОВЕТЫ должны дать нашему клиенту представление о том, где искать решение его проблем с металлизацией.

Нарушение адгезии

- Если базовое покрытие не прилипает, вероятно, это связано с загрязнением материала либо внутри, либо на поверхности подложки. Чтобы определить загрязнение поверхности, промойте половину детали спиртом, а другую половину оставьте как есть перед нанесением основного покрытия. Вы можете определить внутреннее загрязнение, сжимая непокрытую часть в руках так сильно, как только можете. Если ваши руки становятся липкими, есть большая вероятность, что виновата внутренняя смазка. Если нет, возможно, вы используете неподходящее базовое покрытие для данного конкретного основания.

Попробуйте один кусок с другим покрытием.

Попробуйте один кусок с другим покрытием. - Если верхнее покрытие не держится, возможно, оно недостаточно отверждено. Если вы используете духовку, температура может быть не всегда одинаковой. Если это печь периодического действия, проверьте ее с помощью регистрирующего термометра; вы можете найти горячие или холодные точки.

Окисление алюминия также может быть проблемой, когда детали в течение длительного периода времени подвергаются воздействию сухой атмосферы перед нанесением верхнего покрытия. Если вы правильно вылечили верхний слой и если алюминий не сильно окислен, возможно, вы используете не тот верхний слой.

Шарики

Шарики испарителя, висящие на нити, создают две проблемы:

- Из-за них нить изнашивается быстрее, чем должна была бы Мячи вызваны неправильной последовательностью стрельбы. Испаритель должен равномерно течь по проволоке и смачивать ее. В зависимости от размера камеры и степени вакуума на это уходит в среднем шесть секунд.

Быстро увеличивайте силу тока до огня. Для получения дополнительной информации см. другие наши СОВЕТЫ по вакуумной металлизации.

Быстро увеличивайте силу тока до огня. Для получения дополнительной информации см. другие наши СОВЕТЫ по вакуумной металлизации. Блистеры

Покрытие после сушки будет иметь время выдержки, необходимое для испарения растворителей. Если время выдержки недостаточно, а в покрытии есть скрытые растворители, они лопнут и образуют пузыри, когда всплывут на поверхность.

Пузыри также могут быть вызваны выделением из подложки летучих компонентов пластика, выделяющихся в процессе металлизации.

Уверенное знание ваших покрытий, замедлителей и разбавителей поможет вам в регулировании вашего покрытия, поможет вам точно определить и устранить многие из ваших проблем с металлизацией.

Паутина

Паутина проявляется в виде искажений покрытия, которые выглядят как паутина и означают, что ваша система растворителей высыхает слишком быстро, а вязкость, вероятно, слишком высока. Паутинка возникает чаще с виниловыми покрытиями, чем с другими покрытиями.

См. наш TIP по растворителям.

См. наш TIP по растворителям.Кратеры (Рыбий глаз)

Однажды увидев эти маленькие кратеры, или, как их называют, «рыбьи глаза», сгруппированные в определенных

областях, вы навсегда запомните их. Это вызвано силиконами либо на части или в воздухе. См. наш СОВЕТ по силиконам и помните, что они не должны находиться рядом с формовочной машиной или отделом распыления. Силиконы нельзя удалить смазкой или химическими веществами. Вы можете добиться частичного успеха в удалении силикона, тщательно промыв детали бытовым моющим средством, а затем промывая растворителями, которые не повредят пластик.

Craze

Craze — это растрескивание покрытия, напоминающее растрескивание керамической глазури. Возможные причины:

- Система растворителей слишком сильная.

- Покрытие деталей слишком тяжелое; в этом случае вам следует дополнительно уменьшить покрытие.

- Требуется больше времени выдержки.

- В лепке использовался перемолотый материал.

Медленное отверждение

Если отверждение слишком медленное, покрытие не схватится и останется липким. Если вы используете духовку, возможно, вам не хватает воздуха, поступающего в духовку, или у вас могут быть холодные/горячие точки в духовке.

Если в покрытии используется катализатор, возможно, ваш катализатор устарел и не представляет ценности, или при смешивании покрытия было использовано недостаточное количество катализатора.

Наплыв

Наплыв – это рисунок из линий трещин на деталях после нанесения финишного покрытия; splay глубже, чем увлечение. Это может быть вызвано наличием воды в формовочном порошке, и в этом случае выпуклость выглядит как комета. Другой причиной расползания является воздействие растворителя на материал, в результате чего линии выскакивают.

Темный выстрел

Мы называем любую часть, которая имеет синий, золотой, соломенный или черный цвет после вакуумной металлизации, «темным выстрелом». Иногда это проявляется после того, как на деталь нанесено верхнее покрытие.

Темный снимок является наиболее распространенной причиной брака. Возможные причины темных снимков:

Темный снимок является наиболее распространенной причиной брака. Возможные причины темных снимков:- Дегазация субстрата.

- Утечка в вакуумной системе.

- Обрыв нити в металлизаторе.

- Базовое покрытие не полностью отверждено, растворители все еще вытекают.

- Стойки и приспособления имеют сильное покрытие и требуют очистки.

- Само покрытие выделяет газы. Убедитесь, что вы используете правильное покрытие.

- Иногда детали располагаются слишком близко к нитям накала и получают ожог соломенного цвета. Держите детали на расстоянии не менее руки от нити накала.

- Возможно, вы откачиваете слишком долго и слишком низко. Это может привести к выделению газа на некоторых зажимных приспособлениях или приспособлениях или даже на подложках, которые обычно не выделяют газ при стандартном давлении. Помните, что существует такая вещь, как перекачивание. Мы даже видели, как металлизаторы откачивались настолько, что вызывали протечки иллюминаторов.

- Вы стреляете с большей силой, чем вам кажется. Может быть виноват плохой вакуумметр.

- Диффузионный насос может давать плохие результаты из-за необходимости замены масла.

- Возможно, в системе существует утечка. Когда утечка в системе проявляется в виде черной области, вы можете предположить, что причина в масле насоса, если ожог находится в задней части камеры. Или, если ожог в передней части камеры, причина в негерметичности двери или иллюминатора. Если он находится в передней части камеры, есть вероятность, что масло выходит из вращающихся шестерен.

Грязь

Грязь приходит из многих мест. Это одна из причин, по которой отделение металлизации должно быть опечатано. Полы опечатаны, стены опечатаны, а свежий картон в отделение не пускают. Другие причины:

- Грязь в воздухопроводах. У вас должны быть встроенные фильтры.

- Выхлоп в покрасочной камере может быть настолько мощным, что он действует как пылесос, всасывающий грязь из помещения в покрасочную камеру.

- В самом покрытии могут быть мелкие частицы грязи. Покрытие не всегда такое четкое, как хотелось бы; его всегда следует фильтровать, прежде чем он попадет в бак высокого давления.

- Возможно, у вас грязные фильтры в подпиточном воздухе для данного района.

Тусклость

- Отсутствие базового покрытия или слишком тонкое базовое покрытие может вызвать матовость. Функция базового покрытия заключается в прилипании и придании блеска.

- В этом районе могут находиться хлорированные растворители. Это одна из причин, по которой чистка металла не должна касаться покрытия пластика.

- Неправильный растворитель или слишком сильный растворитель может повредить подложку и сделать ее матовой.

- Существует также вероятность того, что у вас пестрый субстрат. Например, деталь, наполненная стеклом или тальком, может иметь области, лишенные смолы, и области, лишенные наполнителя, которые выглядят тусклыми.

Линия напряжения

Напряжение в некотором роде связано с расхождением, за исключением того, что метка всегда будет в одном и том же месте.

Стресс – это проблема формирования. Можно использовать антистрессовые растворители, или деталь можно отжечь или нормализовать перед отделкой.

Стресс – это проблема формирования. Можно использовать антистрессовые растворители, или деталь можно отжечь или нормализовать перед отделкой.Радужная радужность

Радужная радужность чаще всего вызывается смещением покрытий; то есть базовое покрытие или верхнее покрытие будут двигаться физически. Это дает призматический эффект. Возможные причины:

- Верхний слой отверждался при температуре, равной температуре базового слоя или выше. Проверьте свою духовку на наличие горячих или холодных точек и/или времени.

- Подпиточный воздух или циркуляция в печи были отключены.

- Базовое покрытие могло быть очень легким, а верхнее покрытие очень тяжелым.

- Деталь могла быть деформирована, так как она была отверждена при более высокой температуре, чем точка размягчения материала.

- Бахрома Ньютона часто путается с призматической радужностью. Однако здесь цвета не соответствуют обычному спектральному рисунку радуги. Цвета бахромы Ньютона случайны и выглядят более размытыми, чем чистые спектральные цвета.

Вообще говоря, радужная радужность — это проблема покрытия, а ньютоновская полоса — проблема испарения, вызванная, например, слишком тонкой алюминиевой дробью.

Вообще говоря, радужная радужность — это проблема покрытия, а ньютоновская полоса — проблема испарения, вызванная, например, слишком тонкой алюминиевой дробью.

Наплывы

Если вы используете пистолет-распылитель, из-за слишком близкого расположения пистолета к детали могут образоваться наплывы. Возможно, у вас неправильное покрытие, но обычно пистолет держат слишком долго и слишком близко к участку (см. наш фильм о напылении). Существует также вероятность того, что если вы находитесь в холодном климате и ваши материалы подвергаются воздействию холода, краска истончается при достижении комнатной температуры, что приводит к изменению ее вязкости. Всегда давайте материалам достичь комнатной температуры перед смешиванием.

Тени

Испаряющееся вещество фактически ложится на деталь мелкими пластинками. Когда эти пластинки лежат плоско, они придают деталям отражающий блеск. Особенно это касается алюминия и меди. Если испаряющееся вещество ударяется о вертикальную стену и не имеет возможности лечь ровно, оно производит то, что мы называем «мечи и сабли».

Тромбоциты теперь встают дыбом, и в результате возникает эффект тени. Примером может служить нить накала, стреляющая в глубокую коробку. Стороны, вероятно, будут иметь тени. до

Тромбоциты теперь встают дыбом, и в результате возникает эффект тени. Примером может служить нить накала, стреляющая в глубокую коробку. Стороны, вероятно, будут иметь тени. доисправьте это, попробуйте изменить положение ваших частей или положение ваших нитей.

Апельсиновая корка

Эффект апельсиновой корки в покрытии является проблемой текучести; ваш растворитель может быть слишком быстрым или вязкость вашего покрытия может быть слишком высокой.

Впитывание

Когда покрытие впитывается в подложку, проблемой является область с низкой плотностью в подложке. Либо поговорите с формовщиком, либо повторно нанесите базовое покрытие для достаточного покрытия.

Морщины

Наиболее распространенной причиной складок является отсутствие выдержки или сушки на воздухе перед помещением в печь. Кроме того, если покрытие слишком толстое, оно может дать усадку при отверждении, что снова приведет к образованию складок.

В заключение

Если у вас возникла проблема, обязательно запишите подробности , такие как:

- В какой момент во время операции чистовой обработки возникла проблема?

- Расположение неисправных деталей в камере, т.