Рулевое управление

Прошло много времени прежде, чем появилась альтернатива для уменьшения усилия на руле, и достигалось это за счет увеличения передаточного числа привода и диаметра банки. В этой статье мы разберем устройство и работу гидроусилителя (ГУР) и электроусилителя (ЭУР) руля. Рассмотрим принцип работы гидроусилителя и электроусилителя руля рулевого механизма автомобиля.

Разновидности и типы рулевых механизмов

Прежде, чем говорить об усилителях руля, давайте немного внимания уделим рулевому механизму. Одним из первоклассников рулевых механизмов стал рулевой механизм типа «червяк–ролик», работа которого основана на использовании шестеренчатой червяной пары, но данный тип механизма, можно сказать, уже остался в прошлом.

Широкое распространение получил реечный тип рулевого механизма, еще его называют «шестерня–рейка». Реечный рулевой механизм в основном используется на переднеприводных автомобилях с подвеской типа МакФерсон

Преимущества и недостатки рулевого усилителя

Основное преимущество усилителя руля – уменьшение требуемого усилия при повороте рулевого колеса (особенно в процессе парковки, когда необходимо совершать большое количество оборотов). Вторым, но не менее важным преимуществом усилителя руля является важное свойство, обеспечивающее смягчение и ослабление ударов передаваемых от неровностей дороги к рулевому колесу. Представьте, как бы вам мешала вибрация на руле при управлении автомобилем.

Важной особенностью усилителя руля является его сбалансированная работа, которая должна обеспечить своевременную передачу усилия от рулевого механизма к рулевому колесу, и в то же время оставить необходимое реактивное усилие на руле, которое позволяет водителю чувствовать автомобиль во время движения.

Для достижения оптимальной работы усилителя руля необходимо обеспечить информативность рулевого привода, в тоже время, сохранив не тугое, удобное вращение рулевого колеса. На правильную работу усилителя руля влияют следующие факторы: производительность насоса, углы установки колес, геометрия и параметры передней и задней подвесок, характеристики и состояние шин, жесткость кузова.

Большинство производителей выбирают комфорт, жертвуя при этом информативностью рулевого механизма. Это объясняется использованием автомобиля в обыденных целях. Но, если вы заядлый автолюбитель, с определенными требованиями к управляемости, любите быструю и экстремальную езду, следует задуматься над этим вопросом более серьезно, правильно расставив приоритеты.

«При движении автомобиля на маленькой скорости руль должен поворачиваться легко, а при высокой скорости рулевое колесо должно быть упругим и информативным».

Для выполнения этой задачи используется специальное устройство – электрогидравлический модулятор давления, который при увеличении скорости получает сигнал, сформированный управляющим блоком, затем по этому сигналу ограничивает давление в рабочем контуре, что ограничивает влияние гидроусилителя на управление автомобилем.

Устройство и работа электроусилителя руля — ЭУР

www.autoezda.com

КГТУ им

ТЕМА 10

Рулевое управление

Рулевое управление автомобиля предназначено для изменения направления движения.

В большинстве случаев изменение направления движения автомобиля осуществляется поворотом управляемых колёс в горизонтальной плоскости рис. 10.1.

Реже используется для поворота торможение колёс одного борта или складывание сцепного устройства в горизонтальной плоскости (одноосные тягачи). Управляемыми могут быть колёса одной или нескольких осей автомобиля. На рис. 10.1а. показана схема поворота автомобиля при управлении колёсами передней оси. Если считать колёса жёсткими, то поворот автомобиля в этой схеме будет проходить вокруг центра О, расположенного в точке пересечения осей обоих управляемых колёс с осью задних. Все колёса будут катиться по дугам окружностей без бокового скольжения. При этом управляемые колёса должны быть повёрнуты на разные углы q В и q Н. Угол поворота внутреннего колеса q В больше угла поворота наружного q Н. Зависимость между углами имеет вид:

ctgq Н = ctgq В + В/L,

где В — расстояние между осями поворотных цапф, L-база автомобиля.

Rmin = L/sinq Нmax,

где q Нmax — максимальный угол поворота наружного колеса. У современных автомобилей q Нmax» 30° , поэтому минимальный радиус поворота приблизительно в 2 раза больше базы автомобиля. При управлении колёсами передней и задней осей (схема рис. 10.1б) минимальный радиус поворота уменьшается вдвое Rn min = L/(2sinq Нmax).

Важным параметром управляемости является ширина габаритного коридора (рис. 10.1в), в который вписывается автомобиль при повороте. На рисунке показана схема определения этой ширины Вг для трехосного автомобиля.

10.1. Состав рулевого управления

Рулевое управление включает рулевой механизм, который осуществляет передачу усилия от водителя к рулевому приводу, и рулевой привод, осуществляющий передачу усилия от рулевого механизма к управляемым колёсам.

На рис. 10.2 представлена типичная схема рулевого управления для автомобиля с передними управляемыми колёсами и зависимой подвеской передней оси. Здесь каждое управляемое колесо установлено на поворотной цапфе 13, соединенной с балкой 11 моста шкворнем 8. Шкворень неподвижно закреплён на балке и его верхний и нижний концы входят в проушины цапфы. При повороте цапфы за рычаг 7 она вместе с колесом поворачивается вокруг шкворня. Поворотные цапфы соединены между собой рычагами 9 и 12, а также поперечной тягой 10, поэтому колёса поворачиваются одновременно. Поворот управляемых колёс осуществляется при вращении водителем рулевого колеса 1. От него вращение передаётся через вал 2 на червяк 3, находящийся в зацеплении с сектором 4. На валу сектора закреплена сошка 5, которая через продольную тягу 6 и рычаг 7 поворачивает цапфы с управляемыми колёсами.

Рулевое колесо 1, вал 2, червяк 3 и сектор 4 образуют рулевой механизм. Здесь благодаря червячной передаче происходит увеличение усилия, прикладываемого водителем к рулевому колесу. Сошка 5, продольная тяга 6, рычаги 7, 9 и поперечная тяга 10 составляют рулевой привод. Тяга 10, рычаги 9, 12 и балка 11 образуют рулевую трапецию. Её конфигурация определяет соотношение углов поворота управляемых колёс.

В России принята правосторонняя система движения, поэтому рулевое колесо для лучшей видимости при разъезде его с встречным транспортом устанавливают с левой стороны кабины.

10.2. Рулевые механизмыРулевой механизм должен обеспечить лёгкий поворот управляемых колёс, что возможно при достаточно большом передаточном отношении в нём. Однако слишком большое передаточное отношение увеличивает время поворота, поэтому его ограничивают. Для легковых автомобилей iр.м = 12…20, а для грузовых — 15…25, для облегчения управления применяют специальные усилители.

Иногда передаточные отношения делают переменным по ходу рулевого колеса. В среднем положении его делают большим чтобы уменьшить удары на рулевое колесо при наезде на неровности дороги, а в крайних положениях iр.м делают меньше, что сокращает время поворота.

В процессе эксплуатации детали рулевого механизма изнашиваются, особенно в средней части зацепления, соответствующей прямолинейному движению. Износ приводит к увеличению свободного хода в рулевой системе, что снижает безопасность. По этой причине в рулевых механизмах любой конструкции должна быть предусмотрена возможность регулировки зазоров в зацеплениях.

Рулевые механизмы в современных автомобилях разделяют на: червячные, винтовые и шестеренчатые.

В червячном рулевом механизме момент от рулевого колеса к приводу передаётся от червяка, закреплённого на рулевом валу, к червячному сектору, установленному на одном валу с сошкой. У многих рулевых механизмов червяк выполняют глобоидным, а зубья сектора заменяют роликом, вращающимся на подшипниках. Здесь сохраняется зацепление до больших углов поворота, снижаются потери на трение и износ деталей червячной пары.

В винтовом рулевом механизме вращение винта преобразуется в прямолинейное перемещение гайки, на которой нарезана зубчатая рейка, входящая в зацепление с зубчатым сектором. Сектор установлен на валу сошки. Для уменьшения трения соединение винт-гайка осуществляют через шарики. Передаточное число в таком механизме определяется отношением размера начальной окружности сектора к шагу винта.

К шестеренчатым рулевым механизмам относят реечные механизмы и механизмы с коническими зубчатыми передачами.

10.3. Конструкция рулевых механизмов

На рис. 10.3. показан червячный рулевой механизм с глобоидным червяком 5 и трехгребневым роликом 8. Червяк установлен в картере 4 на конических роликовых подшипниках 6. Беговые дорожки для роликов обоих подшипников выполнены прямо на червяке. Наружное кольцо нижнего подшипника упирается в крышку 2, закрепленную на картере болтами. Между крышкой и картером поставлены прокладки 3 для регулировки натяга подшипников. Червяк насажен плотно на шлицах вала. На верхнем конце вала имеется лыска. С помощью клина и лыски вал соединяется с карданным шарниром 7, связывающим его с рулевым колесом. В картере установлен вал 9 сошки 1. Опорами вала 9 служат втулки, запрессованные в расточку картера и крышку 14. Трехгребневый ролик 8 установлен в пазу головки вала сошки на оси с помощью двух роликовых подшипников. С обеих сторон ролика на его оси поставлены стальные полированные шайбы. На конце вала 9 нарезаны конические шлицы, на которых гайкой закреплена рулевая сошка 1. Выходы валов уплотнены сальниками. На нижнем конце вала сошки имеется кольцевой паз, в который плотно входит упорная шайба 12. Между шайбой и торцом крышки 14 находятся прокладки 13, используемые для регулирования зацепления ролика с червяком. Шайбу 12 с прокладками 13 крепят гайкой 11. Положение гайки фиксируется стопором 10, привернутый к крышке болтами.

Зазор в зацеплении передачи переменный. Он минимальный при нахождении ролика в средней части червяка и увеличивается по мере поворота рулевого колеса в ту или другую сторону. Такой характер изменения зазора в новой рулевой передаче позволяет неоднократно восстанавливать зазор в средней части по мере износа деталей без опасности заедания ролика по краям червяка.

На рис. 10.4 показан рулевой механизм с цилиндрическим червяком и боковым сектором. В нём на конец трубчатого вала 12 напрессован червяк 4. Вал установлен в картере 7 на подшипниках 3 и 8. Предварительный натяг в подшипниках регулируется прокладками 9. Зубья червячного сектора 5 нарезаны на боковой поверхности, выполненной зацело с валом сошки. Вал установлен в картере на двух игольчатых подшипниках 13 и 14. На конце вала на конусных шлицах закреплена сошка. Зацепление выполнено таким образом, что зазор увеличивается по мере поворота вала от среднего положения. Минимальный зазор в среднем положении определяется толщиной шайбы 15.

Из винтовых механизмов на отечественных автомобилях часто применяются механизмы типа винт-шариковая гайка-сектор.

Винт 4 рис. 10.5 установлен на двух конических роликовых подшипниках 5 и 12. Он приводится во вращение от вала рулевого колеса. На винте нарезаны винтовые канавки полукруглого профиля. Такие же канавки нарезаны в гайке 8, свободно надетой на винт. При совмещении канавок в винте и гайке образуется винтовой канал, в который заложены стальные шарики. В гайку вставлены две направляющие трубки 2, соединяющие концы винтовых каналов со средней частью гайки. В этих трубках тоже находятся шарики. Трубки вместе с винтовыми каналами образуют для шариков два замкнутых желоба. При вращении винта шарики, находящиеся у торцов гаек, выкатываются в концы трубок, а по ним перемещаются к средней части гайки, откуда, по винтовым каналам снова двигаются к торцам гайки.

На поверхности гайки нарезана зубчатая рейка, находящаяся в зацеплении с зубчатым сектором 9. Он выполнен зацело с валом рулевой сошки и поворачивается на трёх игольчатых подшипниках 14, 16. На одном конце вала закреплена сошка 13, другой конец соединён с регулировочным винтом 17, которым регулируют зазор в зацеплении наклонных зубьев сектора с рейкой.

На рис. 10.6 показано рулевое управление с реечным рулевым механизмом, наиболее часто применяемым на легковых автомобилях особо малого и малого классов.

При повороте рулевого колеса 1 шестерня 2 перемещает рейку 3, от которой усилие передаётся на рулевые тяги 5. Тяги 5 за поворотные рычаги 4 поворачивают управляемые колёса. Рейка 3 и шестерня 2 выполнены косозубыми. Вал 8 вращается на двух упорных подшипниках 10 и 14, натяг которых осуществляется кольцом 9 и верхней крышкой 7. Упор 13, прижатый пружиной 12 к рейке, воспринимает радиальные усилия, действующие на рейку. Постоянное прижатие рейки к шестерне обеспечивает точность зацепления пары.

В рулевых устройствах вал рулевого колеса проходит сквозь рулевую колонку, которая крепится на кронштейне кабины (кузова).

В целях безопасности при лобовых столкновениях вал делают или телескопическим или шарнирно сочлененным, что обеспечивает его складывание при ударе. Существуют и другие типы безопасных конструкций рулевого вала. В верхней части рулевой колонки на современных автомобилях крепят устройства управления светотехническими приборами, стеклоочистителями и звуковым сигналом, а также устанавливают замки зажигания и другие элементы.

Детали рулевых механизмов работают в условиях жидкой смазки, заливаемой в картер рулевого механизма.

10.4. Рулевой привод

При повороте колёс или наезде на препятствие детали рулевого привода перемещаются друг относительно друга как в вертикальной, так и в горизонтальной плоскостях. Для обеспечения свободы этих перемещений, при условии надёжной передачи усилий, соединения продольной тяги 6, рис. 10.2 с сошкой 5 и рычагом 7, а также соединения поперечной тяги 10 с рычагами 9 и 12 осуществляют, в большинстве случаев, шаровыми шарнирами рис 10.7. На автомобилях повышенной проходимости иногда соединения поперечной тяги с рычагом поворотных цапф осуществляют с помощью цилиндрических пальцев.

Продольную тягу 1, рис. 10.7а, делают трубчатой с двумя шарнирами по концам. Шарнир включает палец 3, сухари 4 и 7, пробку 5, пружину 8, ограничитель 9. При затягивании пробки 5 головка пальца зажимается сухарями, а пружина 8 сжимается. Пружина не допускает зазоров, появляющихся в результате износов, и смягчает толчки, передаваемые от колёс на рулевой привод. Ограничитель предотвращает чрезмерное сжатие пружин. Шарниры располагают в тяге относительно пальцев 2 и 3 так, чтобы через пружины передавались усилия, действующие на тягу от сошки 6 и от поворотного рычага.

В поперечной рулевой тяге шарниры размещают в наконечниках, навинченных на концы тяги. Резьба на концах тяги обычно имеет разное направление, поэтому, вращением тяги 9, рис. 10.7б, при неподвижных наконечниках 11 можно регулировать длину тяги при регулировке схождения колёс. Пальцы 15 жёстко крепятся в рычагах поворотных цапф. Шаровой поверхностью палец прижимается предварительно сжатой пружиной 12 через пятку 13 к сухарю 14. Такое устройство позволяет непосредственно передавать усилие от пальца на тягу и в обратном направлении. Пружина 12 устраняет зазор в соединении при износе деталей.

Отличие шарниров в поперечной и продольной тягах заключается в том, что в продольной тяге усилие передаётся через пружину, а в поперечной непосредственно. Это делается во избежание поперечных колебаний колёс.

Шарниры смазываются через маслёнки. Иногда смазка закладывается при сборке на заводе и в эксплуатации не возобновляется.

Выше рассмотрена конструкция и принцип действия рулевого привода при зависимой подвеске управляемых колёс. При независимой подвеске колёс конструкция рулевого привода иная. На рис 10.8 представлена конструктивная схема такого привода. Основная особенность заключается в том, что поперечная тяга в такой схеме обычно состоит из трёх частей: средней тяги 8 и шарнирно соединённых с ней двух боковых тяг 4 и 9. Средняя тяга одним концом соединена с сошкой 6, а другим – с маятниковым рычагом 5, поворачивающимся вокруг опоры на кузове автомобиля. Шарнир, соединяющий каждую боковую тягу со средней, близко расположен к оси качания колеса. При деформации подвески это исключает самопроизвольный поворот колёс.

10.5. Усилители рулевого управления

Усилители предназначены для снижения усилия на рулевом колесе и повышения безопасности движения автомобиля при действии со стороны дороги на управляемые колеса неуравновешенных усилий. Усилитель должен обладать следящим действием, высокой чувствительностью и динамической устойчивостью (отсутствие автоколебаний), обеспечивать возможность управления автомобилем в случае выхода усилителя из строя, не допускать включения усилителя при случайных воздействиях со стороны дороги при прямолинейном движении.

Кинематическое слежение заключается в повороте управляемых колес в соответствии с поворотом рулевого колеса и его направлением. Силовое слежение обеспечивает пропорциональность усилия на рулевом колесе усилию, необходимому для поворота управляемых колес.

Усилители бывают гидравлические и пневматические. В их состав входит источник энергии (гидронасос с аккумулятором или компрессор с ресивером), распределитель, исполнительный механизм и соединительные трубопроводы. Распределитель осуществляет подвод энергии жидкости под давлением или сжатого газа к исполнительному механизму – гидро- (пневмо-) цилиндру. В последнем энергия жидкости (воздуха) преобразуется в усилие, передающееся на управляемые колеса.

Источником энергии в системе гидроусилителя, как сказано выше, является гидронасос. Наиболее распространены пластинчатые и шестеренные насосы. Они обеспечивают в автоматическом режиме требуемые расходы и давление, получая вращение от двигателя автомобиля.

При повороте рулевого колеса рис. 10.9, например, вправо, сошка 12 рулевого механизма 14 повернется по ходу часовой стрелки и сместит золотник 9 распределителя 8 назад по отношению к принятому направлению движения автомобиля. В результате жидкость от насоса 2 подается через распределитель в полость А и гидроцилиндр 7 начинает поворачивать управляемые колеса 4 вправо. При этом полость Б цилиндра соединена со сливной магистралью 1.

После прекращения поворота рулевого колеса управляемые колеса под давлением рабочей жидкости на поршень цилиндра продолжают поворачиваться направо. Под действием рычага 5 и тяги 3 корпус распределителя смещается назад и перекрывает доступ жидкости в полость А цилиндра усилителя. Поворот управляемых колес прекращается. Таким образом, управляемые колеса поворачиваются в соответствии с поворотом рулевого колеса. Кинематическое следящее действие придает обратная связь (рычаг 5 и тяга 3), которой управляемые колеса соединяются с корпусом распределителя. Силовое следящее действие достигается введением реактивных элементов: камер или плунжеров. В приведенной схеме силовое слежение достигается с помощью реактивных камер 6 и 10, в которые через колиброванные отверстия поступает жидкость из нагнетательной магистрали. Она воздействует на вверхний или нижний торец золотника 9 в зависимости от направления поворота автомобиля. В результате усилие, необходимое для смещения золотника, зависит от давления в нагнетательной магистрали 11, которое, в свою очередь, определяется моментом сопротивления повороту управляемых колес.

Усилитель может вступать в работу не только под действием сил от рулевого колеса, но и от сил, передаваемых от управляемых колес. Предположим, что от толчка управляемое колесо повернулось вправо. Вследствие обратной связи колеса 4 через рычаг 5 и тягу 3 с корпусом распределителя 8, последний перемещается относительно неподвижного золотника вниз (по рисунку) и жидкость от насоса подастся в полость Б гидроцилиндра. В результате жидкость под давлением создаст препятствие для поворота колеса вправо. Таким образом, усилитель удерживает колеса в положении, соответствующем положению рулевого колеса. Чтобы исключить включение усилителя при действии незначительных сил со стороны управляемых колес в распределителе в полостях 6 и 10 устанавливают центрирующие пружины. И, если сила со стороны колес на распределитель меньше усилия предварительного сжатия пружин, то распределитель не включается в работу, кроме того, самопроизвольному включению усилителя препятствует давление жидкости в реактивных камерах 6 и 10.

В зависимости от относительного расположения элементов различают 4 схемы компоновки усилителей (рис.10.10).

При первой схеме распределитель, гидроцилиндр и рулевой механизм выполнены в едином блоке, рис. 10.10а. Эта схема компактна, имеет минимальное число шлангов, не склонна к автоколебаниям из-за высокой жесткости гидравлических магистралей. Но здесь весь рулевой привод нагружается усилием от гидроцилиндра, приложенным к валу сошки.

Во второй схеме, рис.10.10б, гидроусилитель объединен в блок с рулевым механизмом, а гидроцилиндр расположен отдельно. Здесь привод не нагружен усилием от гидроцилиндра. Он имеет малую склонность к автоколебаниям, легко компонуется, гидроцилиндр, расположенный близко к управляемым колесам, воспринимает динамические нагрузки при ударах.

При третьей схеме, рис.10.10в, гидрораспределитель и гидроцилиндр объединены, а рулевой механизм расположен отдельно. В этом случае гидроцилиндр нужно располагать в строгом соответствии с рулевым механизмом, так как шаровой палец сошки должен управлять работой распределителя.

В четвертой схеме рулевой механизм, распределитель и силовой цилиндр размещены автономно. Эта схема наиболее гибка с точки зрения компоновки и унификации элементов, но имеет много шлангов и склонна к автоколебаниям.

Рассмотрим конструкцию и работу гидроусилителя, встроенного в рулевой механизм на примере рулевого управления автомобиля ЗИЛ 431410 (рис. 10.11).

Давление жидкости в системе гидроусилителя создается лопастным насосом, приводимым от двигателя. Винт 4 может незначительно перемещаться в осевом направлении вследствие разности длины золотника 12 и корпуса 13. Это перемещение равно примерно 1,1 мм. в каждую сторону.

На золотнике имеется три пояска, а в корпусе распределителя три окна в виде кольцевых канавок. Золотником в корпусе образовано две камеры В и Г.

Жидкость от насоса поступает по шлангу в среднее окно, а отводится от распределителя из двух крайних окон через другой шланг. В корпусе распределителя имеется шесть каналов, в каждом из которых установлено между промежуточной 9 и верхней 16 крышками по два реактивных плунжера 23. Каждая пара плунжеров разжимается центрирующей пружиной 22. Предварительное сжатие пружин 22 осуществляется при завертывании гайки 15. Внутренние полости каналов между парами плунжеров соединяются со средним окном корпуса. В корпусе распределителя имеется шариковый клапан 11, соединяющий напорную магистраль со сливной, когда насос усилителя не работает.

Картер рулевого механизма служит гидроцилиндром. Поршень 3 делит гидроцилиндр на две полости А и Б, каждая из которых соединена с соответствующими камерами распределителя.

При прямолинейном движении автомобиля реактивные плунжеры, находящиеся под действием сжатых пружин и давления масла, заставляют золотник 12 занять в корпусе 13 среднее положение (1-й рис.10.11б). В этом случае между большими кольцами упорных подшипников и торцами корпуса распределителя будут, примерно, одинаковые зазоры Т/2. Масло от насоса проходя через камеры В и Г распределителя поступает в сливную магистраль.

При повороте, например, вправо винт 4 (2-й рис.10.11б), вывертывается из гайки и перемещается вместе с золотником до упора большого кольца подшипника в торец корпуса. Усилие центрирующих пружин на реактивные плунжеры будет передаваться на рулевое колесо. Зазор между подшипником 14 и торцом корпуса будет максимальным, равным Т. Камера В будет отсоединена от сливной магистрали, а камера Г от насоса и жидкость от насоса поступит в полость А цилиндра. Давление в ней возрастет и начнет вместе с силой, передающейся на поршень от рулевого колеса, перемещать поршень, и управляемые колеса повернутся.

Вместе с поршнем в осевом направлении будут перемещаться и винт с золотником (обратная связь) до тех пор, пока золотник не займет в корпусе нейтральное положение. Аналогично работает усилитель и при повороте влево.

Давление жидкости, действующее на реактивные плунжеры, повышается по мере увеличения сопротивления повороту колес, вследствие этого увеличивается и сила на рулевом колесе.

При неработающем усилителе управление становится более тяжелым, так как водитель должен вручную преодолевать кроме усилия сопротивления колес еще и усилие на вытеснение жидкости из одной полости гидроцилиндра в другую через шариковый клапан 11.

aiah-auto.narod.ru

Рулевое управление

Рулевое управление портального автомобиля состоит из рулевого механизма и рулевого привода.

Основные требования, предъявляемые к рулевому управлению, заключаются в получении минимального радиуса поворота, значительно меньшего, чем у обычных автомобилей, и обеспечивающего вписываемость автомобиля в полосу движения на перекрестках улиц и проездов складов, и малого усилия на рулевом колесе. Первое требование привело к созданию портальных автомобилей со всеми управляемыми колесами; второе — к использованию усилителей.

Для лучшей маневренности автомобиля, а главным образом для удобства наезда на груз необходимо, чтобы при повороте след задних колес совпадал со следом передних колес-

Уменьшение угла поворота управляемых колес до значений угла поворота ведущих управляемых колес значительно увеличивает радиус поворота. Поэтому выбор оптимального значения углов поворота колес представляет определенные трудности.

Степень совпадения колеи передних и задних колес автомобиля может быть выражена в виде отношения угла поворота управляемого ведущего аув колеса к углу поворота управляемого неведущего колеса аун (внутренних по отношению к мгновенному центру поворота):

Чем ближе это отношение к единице, тем лучше маневренность автомобиля, а следовательно, легче им управлять, особенно при наезде на груз. У большинства современных портальных автомобилей значение ас близко или равно единице (ас~0,8-М,0). У автомобилей с двумя задними управляемыми колесами след задних управляемых колес при повороте не совпадает со следом передних неуправляемых ведущих колес, что является недостатком этих автомобилей.

Рулевое управление относится к числу механизмов, от которых зависит безопасность движения. Поэтому к нему предъявляются такие требования, как надежность, легкость поворота, сохранение правильной кинематики привода при всех положениях управляемых колес, а также минимальное количество шарниров и точек смазки. Особое внимание должно обращаться на жесткость тяг, так как при работе они, как правило, испытывают продольный изгиб.

Принципиальные схемы рулевого управления

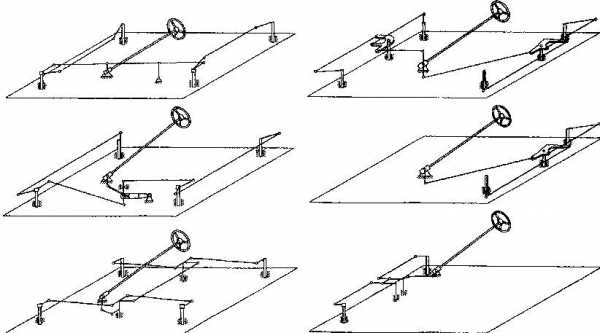

На рис. 113 показано несколько принципиальных схем рулевого управления, получивших наибольшее распространение на портальных автомобилях. Принципиальное различие приведенных схем заключается в количестве управляемых колес и наличии усилителей.

По схеме с четырьмя управляемыми колесами выполнено большинство портальных автомобилей. Эта схема, как было показано выше, обладает рядом преимуществ по сравнению со схемой с двумя управляемыми колесами. Недостатком схемы является большое усилие, необходимое для поворота четырех колес и трудность подвода крутящего момента к управляемым подрессоренным ведущим колесам, в связи с ограниченными углами поворота жестких карданов полуосевых передач. Конструктивные мероприятия, проведенные на портальных автомобилях последних моделей, позволили почти полностью ликвидировать эти недостатки. Если на портальных автомобилях, изготовлявшихся до середины 50-х годов, максимальный угол поворота ведущих управляемых колес ограничивался углом поворота стандартных жестких карданов с крестовиной полуосевых карданных передач и не превышал обычно 15°, то в настоящее время этот угол у большинства автомобилей увеличен до 25°, а в некоторых моделях даже до 35—40°.

Для снижения усилия на рулевом колесе на многих автомобилях с четырьмя управляемыми колесами применены различные усилители. Так, например, на всех отечественных автомобилях последних выпусков установлены гидроусилители.

В последние годы появились автомобили, у которых ведущие колеса могут в процессе эксплуатации отключаться водителем от рулевого привода. В этом случае изменение направления движения автомобиля осуществляется поворотом только двух управляемых (неведущих), как правило, передних колес. Отключение ведущих колес снижает не только усилие поворота,

Рис. 113. Принципиальные схемы рулевого управления автомобилей

но и износ шин и положительно сказывается на устойчивости автомобиля в связи с отсутствием тягового усилия на управляемых колесах, вызывающего дополнительный увод и усиливающего тенденцию к заносам.

Стремление уменьшить радиус поворота и сделать его независимым от привода полуосевой карданной передачи, увеличить проходимость и повысить устойчивость привело к созданию портальных автомобилей с задними управляемыми и передними ведущими колесами больших размеров. Для поворота автомобиля, выполненного по этой схеме, требуется гораздо меньшее усилие, чем при схеме с четырьмя управляемыми колесами. Поэтому на этих автомобилях гидро- и пневмоусилители не устанавливают. Схемы с шестью и более поворотными колесами у дорожных автомобилей встречаются довольно редко и применяются в основном у внедорожных портальных автомобилей большой грузоподъемности, предназначенных для перевозки крупногабаритных контейнеров.

Устройство рулевого привода

Каю видно из приведенных на рис. 113 схем, рулевой привод состоит из системы продольных и поперечных тяг, промежуточных маятниковых рычагов, а также рычагов поворота, закрепленных непосредственно на штоках подвески. В отличие от обычных автомобилей рулевой привод портальных автомобилей находится в лучших условиях, так как не может быть поврежден посторонними предметами, лежащими на дороге, и не так подвержен воздействию грязи и влаги, вымывающих смазку.

Поперечные рулевые тяги, попарно соединяющие рычаги поворота штоков, образуют рулевые трапеции, причем в отличие от обычных автомобилей роль балки управляемого моста у портального автомобиля выполняет рама шасси. В зависимости от расположения поперечных рулевых тяг относительно прямой, соединяющей оси штоков подвесок колес на портальных автомобилях различают задние или передние рулевые трапеции. Расположение рулевой трапеции выбирается из условий удобства компоновки. Рулевая трапеция может быть цельной (рис. 114) или расчлененной (рис. 115). Поперечная тяга расчлененной трапеции состоит из двух, реже трех частей, шарнирно связанных между собой. Чтобы не вызывать самопроизвольного поворота колес вследствие неодинаковой деформации упругих элементов подвески правых и левых колес, длину поперечной тяги целесообразно делать как можно большей. Поэтому при расчлененной трапеции маятниковый рычаг и кинематику рулевой трапеции выбирают с таким условием, чтобы за счет перекрытия тяг несколько удлинить длину каждой части тяги.

Применение той или иной схемы рулевого привода зависит от многих эксплуатационных и конструктивных параметров автомобиля. Так, например, при ширине портала более 2000 мм целесообразно применять расчлененную трапецию, так как при большей длине поперечной тяги невозможно обеспечить необходимые углы поворота наружных и внутренних колес. Кроме

того, поперечная тяга начинает терять устойчивость и пружинит, вызывая влияние управля-

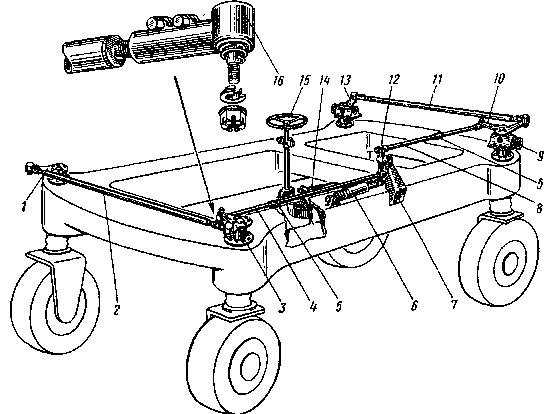

Рис. 114. Рулевое управление автомобиля Т-60 с цельной рулевой трапецией и гидроусилителем:

1 и 3 — поворотные рычаги передних колес; 2 и 11 — поперечные рулевые тяги: 4 и 8 — продольные тяги; 5 — регулировочная муфта; 6 — гидроусилитель; 7 — кронштейн промежуточного рычага; 9 — верхняя полуосевая головка; 10 и 13 — поворотные рычаги задних колес;* 12 — промежуточный рычаг; 14 — тяга управления гидроусилителем; 15 — рулевой механизм; 16 — регулировочная головка поперечной рулевой тяги

емых колес. Это снижает устойчивость движения автомобиля и затрудняет управление им. Увеличение диаметра тяг повышает их вес, а следовательно, и вес неподрессоренных масс автомобиля.

Расчлененная рулевая трапеция применяется также на автомобилях, у которых рулевой механизм установлен близко к продольной оси автомобиля. В этом случае усилие от продольных тяг передается на трехплечий горизонтальный рычаг, соединяющий внутренние шарниры (концы) поперечных рулевых тяг. В зависимости от принятой общей схемы рулевого привода усилие на маятниковый рычаг или двуплечий рычаг поворота в схеме с цельной трапецией может передаваться от продольных тяг, соединенных с рулевым механизмом непосредственно (рис. 116), через промежуточные рычаги (горизонтальные или вертикальные) или через усилитель (рис. 117). В последнем случае рулевой механизм соединен с усилителем при помощи рулевой тяги, управляющей его распределительным устройством. Размеры и прочность тяги управления, кинематика рулевого привода и конструкция усилителя должны позво-

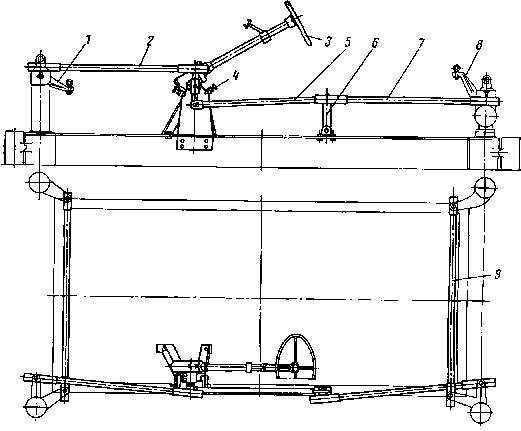

Рис. 115. Передняя расчлененная рулевая трапеция автомобиля Р. С. L.: 1 и 6 — поворотные ручагн; 2 и 5 — поперечные тяги; 3 — промежуточный рычаг; 4 — продольная тяга; 7 —гильза подвески; 8 — шток подвески; 9 — кронштейн промежуточного рычага; 10 — головка поперечной тяги

лять управлять автомобилем при выходе усилителя или его привода из строя (аварийный режим). Вполне естественно, что усилие, затрачиваемое на управление автомобилем, в этом случае будет больше допустимого.

Как правило, каждая пара управляемых колес соединяется поперечной рулевой тягой, образуя трапецию. Однако встречаются портальные автомобили (Кларк-Росс моделей S-93, S-95 и S-100), у которых при четырех управляемых колесах имеется только одна поперечная рулевая тяга, расположенная посредине автомобиля. В этом случае усилие от рулевого механизма через продольную тягу передается на левый горизонтальный рычаг, который соединен поперечной рулевой тягой с правым рычагом, образуя трапецию. От этих рычагов усилие через четыре продольные тяги, попарно размещенные по сторонам вдоль автомобиля, передается непосредственно на поворотные рычаги штоков подвески. При такой схеме рулевого привода усилие, приходящееся на поперечную рулевую тягу, возрастает вдвое по сравнению с усилием в обычной схеме с двумя попе-

Рис. 116. Рулевое управление автомобиля Валмет III—IV:

1 и 8 — поворотные рычаги; 2, 5 и 7 — продольные тяги; 3 — рулевой механизм; 4 — ограничительный винт; 6 — промежуточный рычаг; 9 — поперечная тяга

речными рулевыми тягами, но зато из-за того, что длина тяг, соединяющих горизонтальные рычаги с поворотными рычагами штоков, велика, уменьшается виляние управляемых колес.

Проектирование рулевого привода и выбор его элементов ^обычно производят с помощью графических построений, исходя из требований, предъявляемых к рулевым трапециям, и в предположении, что управляемые колеса абсолютно жесткие.

Кинематика и динамика автомобиля на повороте в значительной степени зависит от соотношения углов поворота управляемых колес, которое обеспечивается рулевой трапецией. Если не учитывать увода колес, то для того, чтобы колеса автомобиля на повороте катились без скольжения, рулевые трапеции должны обеспечивать следующие соотношения между углами поворота внешних (3 и внутренних а (по отношению к центру поворота) колес (рис. 118).

Продольные и поперечные тяги рулевых управлений портальных автомобилей снабжают шаровыми шарнирами, заимствованными у обычных автомобилей, вследствие чего зазоры в соединениях продольных тяг устраняются, а поперечные тяги допускают регулировку схождения колес изменением длины тяги.

Размещение и количество продольных рулевых тяг определяются принятым расположением рулевого механизма (левое

Рис. 118. Схемы поворота портальных автомобилей:

а — с четырьмя управляемыми колесами; б — с двумя управляемыми колесами

или правое), условиями компоновки автомобиля и кинематикой рулевого привода.

Для компенсации монтажных отклонений продольные тяги желательно снабжать регулировочными муфтами. Такие муфты с резьбой разного направления, соединяющие две половины одной тяги, использованы в рулевых приводах всех отечественных портальных автомобилей (см. рис. 114). Иногда регулировку длины продольной рулевой тяги производят одной из головок шарнира, для чего на ее хвостовике нарезают резьбу. Такая система более проста в изготовлении, но менее удобна в эксплуатации.

Передаточные числа рулевого управления

Важным параметром рулевого привода является угловое передаточное число гп, которое зависит от соотношения плеч рычагов привода. В процессе поворота колес величина плеч рычагов изменяется, вследствие чего передаточное число рулевого привода, как правило, является непостоянным. В существующих конструкциях оно изменяется в пределах 0,80—1,2.

Угловое передаточное число рулевого управления (отношение угла поворота рулевого колеса к углу поворота

Основные данные рулевых управлений автомобилей t четырьмя управляемыми колесами

Наименование | «Соломбалец» 5-С-2 | 2 о со н | 1 Т-80 | Т-130 и Т-140 | Валмет III—IV | Лукки моделей I-VI и 1В-57 | Хайстер моделей М и * МН | Кларк-Росс моделей S-93 и S-95 | Шорланд моделей 20 и 21 | Лукки моделей 51 и 102 | Т-150 | о ь- |

Рулевой механизм: модель ……. | ЗИС-5 | ЗИЛ-150В | ГАЗ-51 | Валмет | Росс-720 | Кларк-Росс 760 | Марльс | Валмет | ГАЗ-53 | ЗИЛ-150В | ||

передаточное число (среднее) …. | 15,9 | 23,5 | 20 | »,5 | 20,5 | 24,5 | 23,5 | 20,6 | 20 | 20,5 | 23,5 | |

Тип сервомеханизма . . . | Нет | Гидравлический | Нет | Гидравлический | ||||||||

Тип рулевой трапеции . . | Цельная | Расчлененная1 | Цельная | |||||||||

Расположение рулевой трапеции ……. | Наружное | Внутреннее | Наружное | Внутреннее | Наружное | |||||||

Максимальный угол поворота колес в град: передних …… | 28 | 30 | 25 | 25 | 25 | 27 | 30 | 30 | 30 | 28 | 26 | 28 |

задних ……. | 13 | 15 | 25 | 25 | 25 | 27 | 16 | 30 | 30 | 28 | 26 | 28 |

таксимальныи угол поворота колес в каждую сторону обычно не превышает 40—45° для неведущих управляемых колес и 20—35° для ведущих управляемых.

На портальнах автомобилях используют (как правило, без переделок) рулевые механизмы обычных автомобилей серийного или массового производства, передаточные числа которых лежат в пределах 20—26, т. е. поворот рулевого колеса у этих механизмов производится за 2,5—3 оборота в каждую сторону. Поэтому угловое передаточное число рулевого управления и находится в пределах 20—30 для неведущих управляемых колес и в пределах 25—60 для ведущих управляемых колес. Следовательно, портальные автомобили, у которых передние и задние колеса поворачиваются на разные углы, имеют два передаточных числа рулевого управления.

Основные данные рулевых управлений приведены в табл. 46 и 47.

Таблица 47

Основные данные рулевых управлений автомобилей с двумя задними управляемыми колесами

Наименование | J Р. С. L. | Росс-70 | Герлингер 12RH |

Модель рулевого механизма . . Передаточное число (среднее) рулевого механизма . . • . | Стрэдл-Каррьер 21,0 | Росс-720 24,0 | Герлингер 23,5 |

Тип рулевой трапеции …. | Расчлененная | ||

Расположение рулевой трапеции ……….. | 1 | 1аружное | |

Максимальный угол поворота колес в град……. | « | | 45 | | 4? |

При подборе рулевого механизма автомобиля, в систему рулевого управления которого не включен усилитель, следует отдавать предпочтение рулевым механизмам с передаточным числом, имеющим минимальное значение при среднем положении рулевого колеса. Такой характер изменения передаточного числа должен обеспечить легкость управления автомобилем при маневрировании.

Силовое передаточное число рулевого привода iv представляет собой отношение суммы сил сопротивления повороту управляемых колес к усилию на рулевом колесе, которое должно быть приложено к нему для преодоления указанных сил сопро

Уменьшение плеча обкатки с снижает момент действия сил сопротивления повороту и поэтому облегчает поворот. Сокращение плеча с уменьшает также момент, стремящийся вывернуть колесо при наезде на препятствие, а следовательно, и ту силу, которая нагружает рычаги, тяги и шарниры рулевого привода. Однако с уменьшением плеча обкатки увеличивается трение между шиной и поверхностью дороги. Значение с для каждой конструкции автомобиля устанавливают опытным путем, так как для шины данного профиля, обладающей определенной упругостью, существует некоторое определенное значение с, при котором требуется минимальное усилие для поворота. Как правило, величина плеча обкатки у автомобилей составляет 20—30 мм. В некоторых конструкциях для сокращения ширины автомобиля плечо обкатки отсутствует и ось штока подвески совпадает с центром опорной поверхности колеса. Однако таких конструктивных решений следует избегать, так как это повышает износ шин.

Величина силового передаточного числа рулевого привода у автомобилей колеблется в пределах 150—600. Меньшие значения относятся к ведущим, большие — к неведущим управляемым колесам. В том случае, когда требуется большее передаточное число, в систему рулевого управления включают усилитель, хотя его установку следует считать рациональной и при меньших передаточных числах, учитывая режимы эксплуатации портальных автомобилей.

Стабилизация управляемых колес

Устройство и установка управляемых колес, а также жесткие шины, применяемые на портальных автомобилях, не обеспечивают стабилизацию колес. Поэтому удержание их в заданном положении осуществляется только элементами рулевого привода. Однако в связи с наличием зазоров в приводе рулевого управления и упругостью тяг колеса при ударах и толчках о различные препятствия могут отклоняться от заданного направления даже при движении по ровной дороге. В среднем величина отклонения управляемых колес у некоторых отечественных портальных автомобилей при фиксированном положении рулевого механизма составляет 2,0—3,5°. Это ухудшает управляемость и устойчивость портального автомобиля, причем

установка усилителя не исключает полностью данного явления.

Ликвидировать самопроизвольное отклонение управляемых колес можно различными конструктивными мероприятиями. Одним из них является установка между упругим элементом и рамой стабилизаторов колес, выполненных в виде шайб с винтовыми скосами, образующими впадины и выступы (рис. 119). Верхняя шайба 5 неподвижно прикреплена к раме, а нижняя шайба 2 служит упором для верхнего конца пружины 6. Через внутреннее шлицевое отверстие нижней шайбы проходит шли-девой конец штока 4 подвески, с помощью которого осуществляется поворот колеса.

В положении, соответствующем прямолинейному движению автомобиля, выступы верхней шайбы находятся во впадинах

нижней, жестко фиксируя колесо в заданном положении. При повороте колеса шток, соединенный с нижней шайбой, плавно смещает выступы по винтовым скосам, поднимая раму на величину вертикального смещения шайб. Вследствие этого создается стабилизирующий момент, стремящийся повернуть колесо в -первоначальное положение. Так как при повороте внутренние колеса поворачиваются на больший угол, чем внешние, то при одинаковых углах наклона винтовых площадок шайб, величина подъема рамы над колесами будет различной — рама будет наклонена. Величина наклона небольшая (примерно 5—15′), что вполне допустимо для нормальной работы автомобиля.

При применении стабилизатора улучшается управляемость портального автомобиля, повышается его устойчивость и снижается износ шин, однако усилие, затрачиваемое на поворот, возрастает вследствие подъема рамы, а также наличия трения скольжения между шайбами стабилизатора. Это усилие можно уменьшить, заменив нижнюю шайбу вращающимися коническими роликами, оси которых закреплены в штоке подвески.

Усилители рулевого управления

При установке усилителей не только облегчается труд водителей, улучшается маневренность автомобиля, но и повышается безопасность движения, так как усилитель позволяет сохранять прямолинейное движение в случае резкого снижения дав

Рис. 119. Стабилизатор с винтовыми шайбами:

а — стабилизатор в сборе; б — шайба; 1 — нижняя направляющая штока; 2 — нижняя шайба стабилизатора; 3 — рычаг поворота; 4 — шток подвески; 5 — верхняя шайба стабилизатора; 6 — пружина

ления в шине или при ее разрыве, что имеет большое значение в связи с применением односкатных колес.

Для повышения безопасности движения необходимо, чтобы в случае прекращения действия усилителя (вследствие внезапного появления какой-либо неисправности в нем) сохранилась возможность управления автомобилем без каких-либо переключений.

Для рулевого управления портальных автомобилей используют в основном гидроусилители, а не пневматические. Это объясняется тем, что гидроусилитель более компактен, так как работает при больших давлениях (до 70 кГ/см2), чем пневмо-усилитель (9 кГ/см2). Время срабатывания его меньше. Гидроусилитель обеспечивает поглощение ударов от дорожных неровностей. Пневмоусилитель вследствие сжимаемости воздуха и большего времени срабатывания не поглощает ударов и не позволяет сохранить прямолинейного движения автомобиля в случае прокола шины. Кроме того, применение пневмоусилите-ля на портальных автомобилях без пневмотормозов вызывает необходимость установки компрессора, имеющего значительно больший вес и размеры, чем гидравлический насос, используемый для привода гидравлического усилителя.

Обычно усилители рулевого управления присоединяют к промежуточным рычагам, а в качестве трубопроводов для подачи жидкости к гидроусилителям почти на всех отечественных портальных автомобилях использованы тяги управления усилителем и тяги рулевого привода, которые соединены гибкими шлангами, для чего к ним приварены штуцеры. Это позволяет значительно сократить количество труб и одновременно повысить жесткость трубопроводов.

При проектировании привода насоса гидроусилителя должно быть соблюдено следующее основное условие: расчетная производительность насоса должна быть обеспечена при числах оборотов двигателя, превышающих число оборотов холостого хода не более чем на 25%. В первом приближении расход жидкости для привода гидроусилителя может быть определен по формуле

Для портальных автомобилей скорость перемещения поршня гидроусилителя должна соответствовать скорости вращения рулевого колеса (примерно один оборот в секунду).

Однако для нормальной работы гидроусилителя количество жидкости, подаваемой насосом, а следовательно, и его произ-

водительность должна быть на 5—10% больше расчетной. Это необходимо для того, чтобы обеспечить требуемую скорость движения поршней цилиндров гидроусилителя при некотором износе деталей насоса.

Теоретический расход воздуха для привода пневмоусилите-лей определяется по формуле

где р — давление воздуха в ресивере.

На практике выбирают компрессоры большей производительности.

Основные данные насосов гидроусилителей рулевого управления приведены в табл. 48.

Таблица 48

Основные данные насосов гидроусилителей рулевых управлений автомобилей

Наименование | T-60M | Т-80, Т-130 | 1 Т-110 | Т-140 | о ю Ь | Кларк-Росс моделей S-95 и S-100 | Шорлаид моделей 20 и 21 |

Тип насоса ……. | Лопастной | Шестеренчатый | |||||

Номинальное число оборотов в минуту …. | 950 | 1200 | 1250 | 1200 | 1200 | 1300 | 1500 |

Производительность при номинальном числе оборотов в л/мин …. | 25 | 25 | 25 | 38 | 38 | 40 | 30 |

Рабочее давление в кГ/см2 | 65 | 40 | 45 | 45 | 40 | 45 | 40 |

В связи с тем, что на всех портальных автомобилях усилитель рулевого управления является подрессоренным элементом, его вес и размеры не имеют столь существенного значения, как у обычных автомобилей. Поэтому на большинстве автомобилей применены гидроусилители с клапаном управления (распределителем) в крышке цилиндра. Их устанавливают параллельно продольным рулевым тягам и соединяют с рулевым механизмом при помощи тяги управления. В некоторых конструкциях распределительный клапан установлен непосредственно у рулевого механизма (рис. 120) и потоки рабочей жидкости или воздуха по трубопроводам направляются в ту или иную полость силового цилиндра усилителя, включенного в рулевой привод. Обратная связь колес и рулевого механизма осуществляется жесткой тягой, соединяющей промежуточный рычаг с клапаном управления.

Конструкция усилителей и их размещение в системе рулевого управления отличаются большим разнообразием. На рис. 114 и 117 показаны рулевые управления портальных автомобилей Т-60 и Т-150, гидроусилители которых заимствованы у автопогрузчиков, выпускаемых Львовским заводом. Эти гидроусилители, имеющие встроенные распределительные клапаны, передают усилие на вертикальный промежуточный маятниковый рычаг, соединенный с продольными тягами. Управление распределительным клапаном осуществляется рулевым механизмом, соединенным с клапаном жесткой тягой.

Рис. 120. Установка гидроусилителя рулевого управления с вынесенным клапаном (автомобиль Хайстер)’: 1 — промежуточный рычаг; 2 — головка продольной тяги; 3 — гидроусилитель;

4 — передняя продольная тяга; 5 — кронштейн гидроусилителя.

В портальных автомобилях Шорланд рулевой механизм и усилитель рулевого управления совмещены в одном узле, от которого усилие жесткими тягами передается на промежуточные трехплечие рычаги передней и задней расчлененных трапеций.

Для предотвращения возникновения автоколебаний колес автомобиля, вызываемых гидроусилителем, необходимо обеспечивать жесткую связь его силового цилиндра.

lada-vesta.com.ru

Особенности устройства рулевого управления отечественных автомобилей

На автомобилях ГАЗ-69 и ГАЗ-69А устанавливаются одинаковые и полностью взаимозаменяемые рулевые управления. Рулевая сошка 13 устанавливается на шлицах вала 12 и закрепляется гайкой со стопорной шайбой.

Рулевой вал 4 помещен внутри рулевой колонки 5, которая нижним концом надевается на выступ картера рулевого механизма и затягивается хомутом 6. Верхний конец колонки крепится в резиновой втулке к щитку приборов.

Рулевая сошка соединена промежуточной тягой 15 с плечом двойного рычага 18 правого поворотного кулака. Второе плечо рычага через поперечную тягу 17, расположенную спереди моста, соединено с рычагом 16 левого поворотного кулака.

Рис. Рулевое управление автомобилей ГАЗ-69 и ГАЗ-69А: 1 — рулевое колесо; 2 — поджимная пружина; 3 — упорный подшипник; 4 — рулевой вал; 5 — рулевая колонка; 6 — стяжной хомут; 7 — пробка заливного отверстия; 8 — верхняя крышка картера; 9 — регулировочные прокладки; 10 — картер; 11 — нижняя крышка картера; 12 — вал рулевой сошки; 13 — рулевая сошка; 14 — стяжной хомут крепления наконечника; 15 — промежуточная тяга; 16 — рычаг левого поворотного кулака; 17 — поперечная рулевая тяга; 18 — двойной рычаг правого поворотного кулака

Автомобили ГАЗ-63 и ГАЗ-51А имеют аналогичное по своему устройству рулевое управление с некоторыми различиями в конструкции рулевого привода.

Поперечная рулевая тяга 4 автомобиля ГАЗ-63 изогнута и имеет вильчатые наконечники 5, навернутые на резьбе на тягу и закрепленные стяжными болтами 3. Наконечники тяги соединяются с рычагами 1 поворотных кулаков при помощи пальцев 2 и бронзовых втулок 7.

Рис. Шарнирное соединение поперечной рулевой тяги автомобиля ГАЗ-63: 1 — рычаг поворотного кулака; 2 — палец; 3 — стяжные болты наконечника; 4 — поперечная рулевая тяга; 5 — вильчатый наконечник тяги; 6 — гайка; 7 — бронзовая втулка рычага поворотного кулака

Поперечная рулевая тяга автомобиля ГАЗ-51А соединяется с рычагами поворотных кулаков колес саморегулирующимися коническими шарнирными соединениями.

Тип рулевой передачи автомобилей ГАЗ-63 и ГАЗ-51А — глобоидальный червяк и двухгребневый ролик.

Конструкция рулевого управления автомобилей ЗИЛ-157К, ЗИЛ-157, ЗИЛ-151, ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150 в основном одинакова.

Тип рулевой передачи — глобоидальный червяк и трехгребневый ролик. Трехгребневый ролик 7 на двух игольчатых подшипниках 9 установлен на пальце 8 головки 11 вала 6 рулевой сошки. Глобоидальный червяк установлен на двух конических роликоподшипниках 20, расположенных в картере 22 рулевого механизма. Роликоподшипники не имеют внутренней обоймы, и ролики непосредственно опираются на поверхность червяка. Наружная обойма верхнего роликоподшипника запрессована в гнездо картера рулевого механизма. Наружная обойма нижнего роликоподшипника упирается в крышку картера, под которой установлены регулировочные прокладки 18.

Рис. Рулевое управление автомобилей ЗИЛ-164А и ЗИЛ-164: 1 — ступица колеса; 2 — рычаг поворотного кулака; 3 — шаровой палец: 4 — сухарь; 5 — пробка; 6 — вал рулевой сошки; 7 — трехгребневый ролик; 8 — палец; 9 — игольчатые подшипники; 10 — разрезная шайба; 11 — головка вала рулевой сошки; 12 — поджимная пружина наконечника продольной рулевой тяги; 13 — ограничитель; 14 — подпятник наконечника продольной рулевой тяги; 15 — продольная тяга; 16 и 27 — бронзовые втулки; 17 — сальник; 18 и 28 — регулировочные прокладки; 19 — крышка картера; 20 — роликоподшипник; 21 — червяк; 22 — картер рулевого механизма; 23 — пробка заливного отверстия; 24 — рулевое колесо; 25 — рулевая колонка; 26 — рулевой вал; 29 — колпак крышки картера; 30 — кронштейн; 31 — рулевая сошка; 32 —поперечная тяга; 33 — стяжные болты; 34 — съемный наконечник поперечной тяги; 35 — сухари наконечника поперечной тяги; 36 — спиральная прижимная пружина; 37 — уплотнительная прокладка; 38 — амортизирующая пружина

Вал рулевой сошки вращается в двух бронзовых втулках 16 и 27; втулка 16 запрессована в приливе картера, а втулка 27 — в боковой крышке картера. От осевого перемещения вал рулевой сошки удерживается разрезной бронзовой шайбой 10, под которой установлены регулировочные прокладки 28. Упорная шайба входит в выточку хвостовика вала рулевой сошки. Чтобы шайба и прокладки не выпали, они зажимаются колпаком 29, который на резьбе ввернут в крышку картера и застопорен. С наружной стороны вал рулевой сошки уплотнен сальником 17. Рулевая сошка насажена на конусный со шлицами конец вала и закреплена гайкой.

Соединение рычагов и продольной тяги осуществлено при помощи сферических сухарей 4 и шаровых пальцев 3. Шаровые пальцы закреплены гайками, которые шплинтуются. Во избежание попадания грязи в шарниры и вытекания из них смазки места соединений шарниров закрыты войлочными накладками. Выпадание сухарей предотвращается установкой в наконечники пробок 5, которые ввертываются в них на резьбе и шплинтуются.

Поперечная рулевая тяга на автомобилях ЗИЛ-157К и ЗИЛ-157 имеет изгиб в средней части и резьбу на концах. На резьбовые концы тяги навернуты наконечники 1 вильчатого типа, которые соединены с рычагами поворотных кулаков при помощи пальцев 5.

Рис. Соединение поперечной рулевой тяги с поворотным кулаком на автомобилях ЗИЛ-157К и ЗИЛ-157: 1 — наконечник поперечной рулевой тяги; 2 — пресс-масленка; 3 — стяжной болт; 4 — сальник; 5 — палец поперечной рулевой тяги; 6 — втулка пальца; 7 — корпус поворотного кулака

В нижнем ушке вилки наконечника палец крепится гайкой и шплинтуется, а в верхнем ушке вилки наконечника он крепится стяжным болтом 3. Смазка в шарнире удерживается сальниками 4, установленными на пальце. Наличие различного шага резьбы на концах тяги позволяет вращением обоих наконечников более точно регулировать схождение колес.

Устройство поперечной рулевой тяги и соединение ее с рычагами поворотных кулаков передних колес на автомобиле ЗИЛ-151 такое же, как и на автомобиле ГАЗ-63.

Поперечная рулевая тяга автомобилей ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150 соединяется с рычагами поворотных кулаков саморегулирующимися шарнирными соединениями.

Шаровые пальцы рычагов размещаются между эксцентрическими сухарями, установленными в наконечнике 34 поперечной рулевой тяги 32. Спиральные пружины 36, укрепленные своими конусами в сухарях 35, стремятся раздвинуть сухари и тем самым по мере износа шарового пальца смещают сухари на некоторый угол, заклиниваясь между стенками наконечников и шаровыми пальцами.

Наличие пружины 36 в соединениях рычагов с тягой смягчает удары, передаваемые от колес автомобиля к рулевому механизму. Рулевой вал 26 с рулевым колесом 24 расположен в рулевой колонке 25. Его верхний конец установлен в шарикоподшипнике и уплотнен сальником. Картер рулевого механизма крепится на левом лонжероне рамы к кронштейну 30, прикрепленному к раме.

В рулевой передаче автомобиля Урал-375 применены двухходовой цилиндрический червяк и боковой сектор со спиральными коническими зубьями.

Червяк 5 закреплен гайками 2 и 22 на рулевом валу 32, который установлен в картере рулевого механизма на трех цилиндрических роликоподшипниках 3, 14 и 23. Вал установлен так, что может несколько перемещаться в осевом направлении.

Рулевой вал 32 с рулевым колесом соединен карданным валом.

Сектор выполнен заодно с валом, на шлицах которого установлена и закреплена гайкой сошка 34, соединенная с продольной тягой рулевого управления.

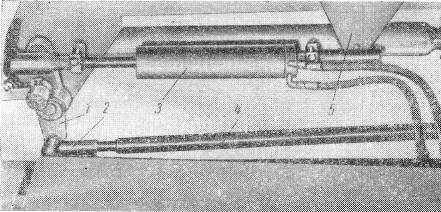

Рулевое управление снабжено гидравлическим усилителем, облегчающим управление автомобилем. Усилитель, кроме того, смягчает удары, передаваемые на рулевое колесо при движении по неровной дороге, и позволяет сохранить первоначальное направление движения при проколе шины переднего колеса. Гидравлический усилитель, схема которого показана на рис. 225, состоит из следующих основных частей: рабочего цилиндра 3, распределительного устройства 15 и гидравлического насоса 6. В гидравлическую систему автомобиля, кроме усилителя рулевого управления, входит также гидравлический подъемник 12 запасного колеса. Включается подъемник краном 10; при этом усилитель рулевого управления выключается.

Рабочий цилиндр 3 гидравлического усилителя шарнирно закреплен на раме с правой стороны автомобиля. Поршень 19, помещенный внутри цилиндра, делит цилиндр на две полости, соединенные трубопроводами 2 и 7 с распределительным устройством. Шток поршня рычагом 4 связан с поворотным кулаком правого переднего колеса.

Распределительное устройство состоит из корпуса 21 и золотника 20, который может перемещаться в корпусе вместе с валом рулевого механизма в осевом направлении.

Гидравлический усилитель действует только при работающем двигателе. Работает он следующим образом.

Насос 6 по трубопроводам 13 и 14 через кран 40 подает, масло в распределительное устройство.

При прямолинейном движении автомобиля рулевое колесо, вал рулевого механизма и золотник 20 распределительного механизма занимают среднее положение. Масло, нагнетаемое насосом, проходит по кольцевым каналам корпуса распределительного устройства и через сливной трубопровод 8 возвращается в бачок 5 насоса.

Давление в обоих полостях рабочего цилиндра усилителя при этом одинаковое, и поршень 19 занимает среднее положение.

Когда рулевое колесо поворачивают вправо, червяк стремится повернуть сектор влево (против часовой стрелки), но для этого надо преодолеть сопротивление колес повороту и червяк под действием силы сопротивления вместе с валом рулевого механизма и золотником смещается вправо (вверх).

В этом положении задняя по ходу движения автомобиля полость рабочего цилиндра через трубопровод 7 и зазор между золотником и корпусом распределительного устройства соединяется, с нагнетающим трубопроводом 14, а передняя полость — со сливным трубопроводом 8. Благодаря разности давлений в полостях рабочего цилиндра поршень 19 перемещается влево и тем самым через шток воздействует на рычаг 4 правого поворотного кулака, значительно облегчая поворот колес.

Как только прекратится поворот, золотник снова займет среднее положение, в обеих полостях рабочего цилиндра усилителя вновь установится одинаковое давление и поршень 19 перестанет перемещаться.

Рис. Рулевой механизм автомобиля Урал-375: 1 — нижняя крышка картера; 2 и 22 — гайки; 3, 11 и 23 — роликоподшипники; 4 — кольцо упорное подшипников; 5 — червяк; 6 — червячный сектор; 7 и 37 — распорные втулки; 8 — картер; 9 — уплотнительное кольцо; 10, 24 и 35 — сальники; 12 и 19 — подвижные кольца плунжеров; 13 и 18 — опорные кольца плунжеров; 14 — плунжер; 15 — пружина; 16 — золотник; 17 — корпус золотника; 20 — упорный подшипник; 21 — стопорная шайба; 25 — упорная шайба сальника; 26 — крышка золотника; 27 — перепускной клапан; 28 — пружина перепускного клапана; 29 и 42 — прокладки; 30 — пробка обратного клапана; 31 — кольцо сальника; 32 — рулевой вал; 33 — шаровой палец; 34 — сошка руля; 35 — подшипники; 38 и 44 — упорные штифты; 39 — шпилька червячного сектора; 40 — упорная бронзовая шайба; 41 — боковая крышка картера; 43 — сектор

Золотник и вал рулевого механизма возвращаются в среднее положение под действием пружины 15. Во время поворота руля вал 32, смещаясь вправо, через подвижное опорное кольцо 12 и плунжер 14 сжимает пружину 15, которая через второй плунжер опирается на неподвижное опорное кольцо 18. Как только поворот руля прекратится, пружина 15 разжимается до упора плунжера 14 в неподвижное опорное кольцо 13 и возвращает золотник в среднее положение.

При повороте рулевого колеса влево золотник распределительного устройства перемещается также влево, соединяя с нагнетающим трубопроводом переднюю полость рабочего цилиндра, поршень перемещается назад по ходу автомобиля и поворачивает колеса влево.

Если двигатель не работает, колеса автомобиля поворачиваются только усилием водителя. Для того чтобы при этом поршень в рабочем цилиндре не оказывал бы сопротивления, в корпусе распределительного устройства предусмотрен перепускной клапан 27, через который масло свободно перетекает из одной полости цилиндра в другую.

Рис. Схема гидравлического усилителя рулевого управления автомобиля Урал-375: 1 — рулевой механизм; 2, 7, 8, 9, 11, 13 и 14 — трубопроводы; 3 — цилиндр гидравлического усилителя; 4 — рычаг поворотного кулака правого переднего колеса; 5 — бачок; 6 — гидравлический насос; 10 — кран; 12 — гидравлический подъемник запасного колеса; 15 — распределительное устройство; 16 — продольная рулевая тяга; 17 — сошка; 18 — поперечная рулевая тяга; 19 — поршень цилиндра гидравлического усилителя; 20 — золотник распределительного устройства; 21 — корпус распределительного устройства

Насос гидравлического усилителя лопастный, двойного действия (две полости всасывания и нагнетания).

Ротор насоса 8 имеет радиальные пазы, в которых размещаются лопасти 22. Ротор закреплен на валу 5, который приводится во вращение клиновидным ремнем от шкива, расположенного на носке коленчатого вала двигателя. При вращении ротора лопасти 22 под действием центробежной силы прижимаются к внутренней криволинейной поверхности статора 7; при этом объем пространства между лопастями изменяется. При увеличении объема в полостях а создается разрежение и из бачка 17 через каналы 23 в насос поступает масло, которое затем выдавливается в полостях б и через каналы 24 нагнетается в гидравлическую систему автомобиля.

Количество подаваемого насосом масла ограничивается калиброванным отверстием 9, а также перепускным клапаном 11, который под действием избыточного давления в полости нагнетания насоса смещается назад (открывается) вправо, сжимая пружину, и сообщает полость нагнетания с бачком 17 через коллектор 13.

Для ограничения давления масла в гидравлической системе автомобиля предусмотрен предохранительный клапан 12, который открывается при давлении 65—70 кг/см2 и сообщает систему с бачком.

Рис. Насос гидравлического усилителя рулевого управления автомобилей Урал-375: а — полость всасывания; б — полость нагнетания; 1 — шкив; 2 — корпус насоса; 3 и 6 — подшипники; 4 — сальник; 5 — вал насоса; 7 — статор; 8 — ротор; 9 — калиброванное отверстие; 10 — диск распределительный; 11 — перпускной клапан фильтра; 12 — предохранительный клапан; 13 — коллектор; 14 — фильтр; 15 — пружина; 16 — перепускной клапан фильтра; 17 — бачок; 18 — прокладка; 19 — сетчатый фильтр; 20 — крышка; 21 — гайка-барашек; 22 — лопасть; 23 и 24 — каналы в теле статора

В рулевой передаче автомобиля КрАЗ-214 применен двухходовой цилиндрический червяк и боковой сектор со спиральными коническими зубьями. Рулевое колесо крепится на валу конусным соединением со шпонкой и затяжной гайкой. Установлен рулевой механизм на двух опорах. Нижней опорой является стяжной кронштейн на боковом рукаве картера рулевого механизма, прикрепленного болтами к вертикальной стенке лонжерона рамы. Верхней опорой является резиновая манжета, зажимаемая кронштейном на панели приборов. Рулевое управление снабжено пневматическим усилителем. Усилитель состоит из трех самостоятельных механизмов: силового цилиндра двухстороннего действия, воздухораспределителя с клапанами и следящего рычажного механизма.

Силовой цилиндр установлен на правом лонжероне рамы под крылом автомобиля. Шток 26 поршня 24 силового цилиндра 27 через двуплечий рычаг и продольную тягу соединен с рычагом поворотного кулака правого колеса.

Воздухораспределитель расположен на левом лонжероне рамы под крылом и через кран включения связан трубопроводами с пневматической системой автомобиля.

Кран включения пневматического усилителя расположен под панелью приборов в нижней части переднего щита кабины.

Рис. Пневматический усилитель рулевого управления автомобиля КрАЗ-214: а — воздухораспределитель; б — следящий рычажный механизм; в — силовой цилиндр; 1 — кронштейн воздухораспределителя; 2 — клапан; 3 — канал отвода воздуха; 4 — корпус; 5 — корпус клапана; 5 — клапаны; 7 и 9 — каналы подвода воздуха; 8 — штоки поршня; 10 — тяга привода воздухораспределителя; 11 — вал сектора рулевой передачи; 12 — пружина сопротивления; 13 — шток; 14 — болт; 15 — гайка крепления ведущей сошки; 16 — болт; 17 — ведомая сошка; 18 — цилиндрический палец; 19 — ведущая сошка; 20 — шаровой палец; 21 — кожух штока; 22 — воздушный канал; 23 — задняя крышка; 24 — поршень; 25 — манжета поршня; 26 — шток; 27 — цилиндр; 28 — крышка корпуса; 29 — палец коромысла; 30 — коромысло; 31 — установочный винт; 32 — задняя крышка цилиндра; 33 — манжета крышки цилиндра; 34 — защитный чехол; 35 — вилка штока; 36 — регулировочный винт; 37 — защитный колпак

Следящий рычажный механизм состоит из ведущей и ведомой сошек.

Ведущая сошка 19 сидит на шлицах вала 11 сектора рулевой передачи и закреплена на нем круглой гайкой 15 с внутренним шестигранником.

На нижнем конце ведущей сошки имеется палец 18, которым она соединена с ведомой сошкой 17.

В верхней части ведомой сошки выполнено большое отверстие, в которое входит с зазором цилиндричеокая гайка 15. Этот зазор позволяет ведомой сошке поворачиваться иа пальце 18 в обе стороны относительно оси вала сошки на небольшой угол.

Ведомая сошка удерживается в среднем положении предварительно сжатой пружиной 12. При отклонении сошки в ту или иную сторону она с помощью тяги 10 поворачивает коромысло 30 воздухораспределителя и приводит в движение клапаны.

Нижний конец ведомой сошки посредством пальца 20 и продольной рулевой тяги соединен с рычагом левого поворотного кулака.

Нижний рычаг левого поворотного кулака через изогнутую поперечную тягу соединен с нижним рычагом правого поворотного кулака.

Продольная рулевая тяга трубчатая, в ее заднем конце расположено шаровое сочленение с сухарями, двумя регулировочными шайбами и пробкой. На переднем конце тяги имеется наконечник саморегулирующегося типа с шаровым сочленением. Наконечник навернут на тягу и закреплен стяжными болтами. Наконечники поперечной рулевой тяги имеют сухари с боковыми пружинами.

Максимальный угол поворота колес ограничивается болтами.

Работает пневматический усилитель следующим образом.

При повороте рулевого колеса влево ведущая сошка 11 поворачивается по часовой стрелке и через ведомую сошку 12 воздействует на продольную рулевую тягу 10, преодолевая силу сопротивления колес повороту.

Рис. Схема действия пневматического усилителя рулевого управления автомобиля КрАЗ-214: 1 — силовой цилиндр; 2 — поршень; 3 — шток; 4 — двуплечий рычаг; 5 — пружина сопротивления; 6 — круглая гайка; 7 — правая продольная тяга; 8 — цилиндрический палец; 9 — шаровой палец; 10 — левая продольная тяга; 11 — ведущая сошка; 12 — ведомая сошка; 13 — вал сектора рулевого механизма; 14 — шток клапана; 15 — тяга привода воздухораспределителя; 16 — кран включения пневматического усилителя; 17 — коромысло; 18 — клапан воздухораспределителя

Если сила сопротивления на пальце 9 будет такой, что для поворота рулевого колеса водителю .потребуется приложить усилие более 10 кг, ведомая сошка 12 под действием ведущей сошки сожмет пружину 5, отклонится влево и через тягу 15 повернет коромысло 17 воздухораспределителя. Клапан 18 воздухораспределителя откроется и воздух из магистрали пойдет в правую полость силового цилиндра. В результате давления воздуха на поршень создается усилие, которое через шток 3, рычаг 4 и тягу 7 воздействует на рычаг правого поворотного кулака, помогая тем самым водителю повернуть колеса.

При прекращении поворота рулевого колеса ведущая сошка не будет воздействовать на ведомую сошку и она под действием пружины 5 возвратится в среднее положение. Клапан воздухораспределителя закроется, и поступление воздуха в силовой цилиндр прекратится.

При повороте рулевого колеса вправо ведомая сошка будет отклоняться вправо и откроет левый клапан воздухораспределителя. Воздух из магистрали заполнит левую полость силового цилиндра, и колеса будут поворачиваться вправо.

Включать пневматический усилитель следует только при движении в тяжелых дорожных условиях и при маневрировании автомобиля. Усилитель включается краном 16.

Рулевое управление автомобиля КрАЗ-219 отличается от рулевого управления автомобиля КрАЗ-214 иным устройством рулевого привода и тем, что оно не имеет пневматического усилителя.

ustroistvo-avtomobilya.ru

Рулевое управление автомобиля – схема, устройство работы, неисправностиAutoRemka

Рулевое управление автомобиля – схема, устройство работы, неисправности

Одним из важнейших узлов автомобиля является рулевое управление – предназначается оно для обеспечения движения автотранспорта в заданном направлении. Большинство легковых автомобилей изменяют траекторию своего движения поворачиванием передних колес, так называемый кинематический тип поворота. Также изменить направление движения авто можно подтормаживанием определенных колес. Такой способ взят за основу в работе системы курсовой устойчивости.

Система рулевого управления большинства современных автомобилей состоит из рулевого колеса, рулевой колонки, привода и рулевого механизма.

Прикладываемое водителем усилие, требуемое для изменения траектории движения машины, воспринимается рулевым колесом и через рулевую колонку передается на рулевой механизм. Кроме этого рулевое колесо еще выполняет и информативную функцию. Сила усилий, требуемых для движения, наличие вибраций в руле дает понять водителю о характере движения и состоянии дороги. Стандарт диаметра рулевого колеса для легкового авто находится в диапазоне от 380 до 425мм, а для грузовых машин такой диапазон составляет 440-550мм. У спортивных автомобилей рулевое колесо немного меньше в диаметре, чем минимальное стандартное для легковых машин.

Рулевая колонка – передающее звено между рулевым колесом и рулевым механизмом. Представлена данная деталь в виде вала с несколькими шарнирными соединениями. Конструктивно рулевое управление (ВАЗ – в частности) продумано таким образом, что в случае аварии, при фронтальном ударе, колонка складывается и таким образом позволяет снизить возможную тяжесть травмирования водителя. Для удобности управления автомобилем положение рулевой колонки можно регулировать по длине и по вертикале. В зависимости от модели автомобиля регулировка может быть электрической или механической. Кроме того, для защиты автомобиля от угона, рулевая колонка оборудуется системой блокировки, опять-таки в зависимости от типа авто она может быть механической или электрической.

Рулевой механизм – еще один элемент рулевого управления автомобиля, который предназначается для увеличения приложенного водителем усилия на рулевое колесо и последующей передаче его на рулевой привод. Функцию рулевого механизма зачастую выполняют различные виды редукторов, которые отличаются разным передаточным числом. Большое распространение в легковых автомобилях получил рулевой механизм реечного типа. Данный тип рулевого механизма состоит из шестерни, установленной на рулевом колесе и зубчатой рейки, которая приводится в движение путем вращения этой шестерни. При вращении водителем рулевого колеса рейка начинает двигаться в одну из сторон и благодаря присоединенным к ней рулевым тягам поворачивает колеса. В некоторых конструкциях рулевого механизма используются рейки с разным шагом зубьев (в средней части рейки зубья имеют меньший шаг). Такая конструктивная особенность делает автомобиль легким в маневрировании. Располагается реечный механизм рулевого управления обычно в подрамнике подвески.

Большинство автопроизводителей с мировым именем (Toyota, Mazda, BMW, Nissan, Mitsubishi, Renault и т.д.) выпускают автомобили, которые оснащены рулевыми механизмами с возможностью управления четырьмя колесами. Такая техническая инновация позволяет автомобилю сохранять устойчивость и обеспечивать лучшую управляемость при движении на высоком скоростном режиме, а также добавляет немало маневренности при движении на средней и малой скоростях. Хочется отметить, что «подруливание» задних колес при высокой скорости движения автомобиля может достигаться и пассивными способами. Так при вхождении автомобиля в поворот резинометаллические элементы задней подвески сжимаются за счет крена кузова, тем самым обеспечивая незначительные углы поворота задних колес.

Рулевой привод – часть рулевого механизма, предназначенная для передачи усилия водителя, необходимого для поворота колес. В задачу привода входит обеспечение оптимального соотношения углов поворота передних колес, а также препятствование их повороту во время работы подвески. Конструктивно рулевой привод зависит от типа применяемой в автомобиле подвески. Наиболее распространен в легковых автомобилях механический привод, состоящий из рулевых шарниров и рулевых тяг. Рулевой шарнир исполняется в шаровом типе, состоит он из корпуса, шарового пальца, вкладышей и защитного чехла. Кроме того шаровой шарнир для удобства эксплуатации выполняется в виде съемного наконечника на рулевой тяге.

Рулевое управление любого автомобиля характеризуется большим количеством кинематических параметров, среди которых основными считаются четыре угла (поперечный и продольный наклон поворотной оси колеса, развал и схождение) и два плеча (стабилизация и обкатка). Если рассматривать конструкцию рулевого управления в общем виде, то этот механизм является компромиссом кинематических параметров, так как он вынужден объединять в себе абсолютно противоречащие друг другу легкость управления и устойчивость движения транспортного средства.

В некоторых автомобилях для уменьшения усилия водителя, расходуемого на поворот рулевого колеса, используется усилитель рулевого управления. Применение такого усилителя снижает физическую нагрузку на руки водителя, обеспечивает быстродействие и точность управления. Усилители рулевого управления в зависимости от вида привода бывают электрические, пневматические и гидравлические.

Современные автомобили, в своем большинстве, обустраиваются гидравлическим усилителем руля. Одной из разновидностей гидравлического усилителя является электрогидравлический тип усилителя. Главное его отличие заключается в том, что гидравлический насос приводится в действие от электродвигателя. В последние годы в мировом автомобилестроении наблюдается увеличение количества выпущенных автомобилей с электрическим усилителем руля (по-другому называют – электроусилитель руля). Электроника такого усилителя позволяет использовать его для автоматического управления транспортным средством, к примеру, при включенной системе автоматической парковки.

Усилитель рулевого управления, который в зависимости от скорости движения меняет поворотное усилие, называется адаптивным усилителем руля. Самым известным видом адаптивного усилителя руля считается электрогидравлический усилитель управления Servotronic.

Но разработчики автокомпаний с мировым именем не стоят на месте и постоянно разрабатывают новые автомобильные системы, помогающие управлять автомобилем. За последние годы компания BMW внедрила систему активного рулевого управления, а Audi систему динамического рулевого управления. В этом типе рулевого управления передаточное число механизма меняется в зависимости от скорости автомобиля.

Исходя из уровня развития автомобильных технологий, можно предположить создание в будущем конструкции рулевого управления без механической связи между рулевым колесом и ведущими колесами, так называемое проводное рулевое управление. В принципе начало внедрения такой системы сдерживает только психологический фактор, который связан с возможностью отказа системы управления в случае аварии.

Неисправности рулевого управления

Часто встречающейся неисправностью этого узла является люфт, который в большинстве случаев устраняется настройкой рулевого механизма. Регулировка или ремонт рулевого управления проводится через прижатие или ослабление рабочих частей механизма специальным винтом, другого типа настройки не предусмотрено. В том случае если люфт не исчезнет, то можно говорить об очевидном износе или поломке деталей рулевого механизма.

По внешним признакам, которые различимы при движении автомобиля, можно диагностировать некоторые неисправности:

— Возникающий при движении автомобиля стук в рулевом механизме указывает на ослабления крепления шаровой системы опор или на износ шарнирных наконечников тяг;

— Биение в руле. Возможные причины: износ деталей рулевых тяг, неправильная балансировка колес или же поломка подшипника рулевой колонки;

— Люфт в рулевом колесе выше допустимых пределов. Возможный износ наконечников тяг, передающей пары или рабочих деталей механизма рулевого управления.

Во всех вышеуказанных случаях нужно проводить ремонт автомобиля. Сделать его можно как самостоятельно, так и в автосервисе. Для выполнения самостоятельного ремонта вам нужно точно диагностировать неисправность, купить требуемые детали или ремкомплект и произвести ремонтные работы.

autoremka.ru

Способы поворота и принцип работы рулевого управления тракторов и автомобилей

Управляемость машины это способность ее двигаться точно по задаваемой траектории при условии минимальных физических и психологических нагрузок на водителя. Понятие управляемости включает в себя свойства курсовой устойчивости (способность изменять направление движения по заданной траектории при соответствующем воздействии на орган управления).

Существуют следующие способы поворота колесных тракторов и автомобилей:

- поворот всех колес или только передних управляемых

- излом шарнирно-сочлененной рамы машины

- создание разности вращающих моментов на ведущих колесах

- бортовой способ поворота по принципу гусеничных машин

- комбинированный способ, сочетающий первый и третий способы поворота

Автомобили и большинство тракторов поворачивают, изменяя направление движения передних колес, а тракторы Т-150К, К-701 — в результате поворота одной части рамы относительно другой вокруг соединяющего их вертикального шарнира.

Рулевое управление классифицируют по следующим признакам:

- по расположению на машине — с левым или правым расположением